Установка каталитического риформинга

Содержание

Введение

.

Технико-экономическая характеристика процесса каталитического риформинга

.1

Каталитический риформинг: назначение, сырье, продукты процесса

1.2

Промышленные установки каталитического риформинга

1.3

Описание технологического процесса каталитического риформинга

1.3.1

Установка каталитического риформинга со стационарным слоем катализатора

.3.2

Установка каталитического риформинга с непрерывной регенерацией катализатора

2.

Роль и значение информации в деятельности организации

.1

Сущность, понятие и виды информации

.2

Виды информационных систем в организации

.3

Влияние информации на деятельность организации

3. Безопасность и экологичность нефтехимического

производства на примере ОАО «Уфанефтехим»

.1 Характеристика ОАО «Уфанефтехим» как источника

загрязнения окружающей среды

.2 Состав соединений, выбрасываемых в

атмосферный воздух и их влияние на живые организмы

3.3

Экологическая политика ОАО «Уфанефтехим»

Заключение

Список

литературы

Введение

Технологическая практика - это форма учебных занятий

Целью технологической практики является

закрепление, расширение, углубление и систематизация знаний, полученных при

изучении общепрофессиональных и специальных дисциплин, овладение умениями и

навыками работы с документацией, подготовка к изучению инженерно-технологических

дисциплин отражающих специфику отраслевого производства (закрепление и

расширение знаний по технологии переработки нефти и газа, технологии

нефтехимического синтеза).

Тема практики - установка каталитического

риформинга.

Задача работы - рассмотрена установка

каталитического риформинга одного из крупнейших в России нефтеперерабатывающих

предприятий - ОАО «Уфанефтехим», оценка роли информации в деятельности

организации и влияние предприятия на окружающую среду.

Компания обладает целым рядом уникальных

технологических процессов, мощная производственная база и

высококвалифицированный персонал производит широкий ассортимент продукции

высокого качества.

Несколько десятков технологических установок

эксплуатируются на НПЗ в том числе для первичной переработки, каталитического

крекинга, вакуумный газойль крекинг, риформинг бензинов и т.д., все они вместе

включающий полный цикл производства, начиная с подготовки нефти сырой и

заканчивая выходом широкий спектр нефтеперерабатывающих и нефтехимических

продуктов.

Продукция предприятия не раз

отмечалась дипломами конкурсов «Лучшие товары Башкортостана» и «100 лучших

товаров России», «Экологически образцовая компания», наградами «За вклад в

развитие экономики РБ», «За эффективную инвестиционную деятельность».

В рамках программы модернизации

нефтеперерабатывающих мощностей ОАО АНК «Башнефть» в 2009 году на ОАО

«Уфанетфехим» введена в эксплуатацию установка замедленного коксования (УЗК)

мощностью по сырью 1,2 млн. тонн в год. Реализация проекта позволила в 2010

году довести глубину переработки на предприятии до 95-98% , что соответствует

лучшим мировым показателям.

ОАО Уфанефтехим, имеет

диверсифицированную и сбалансированную структуры производства, занимает

четвертое место в России по производству основных продуктов нефтехимии. НПЗ ОАО

Уфанефтехим представлены одним из крупнейших комплексов в России по

производству ароматических углеводородов таких как бензол, параксилол,

ортоксилол и толуол.

В течении практики были рассмотрены основные

требования к сырью, принципиальная технологическая схема и основное

оборудование установки каталитического риформинга. Полученные в результате

прохождения практики знания и данные представлены в отчете.

Отчет состоит из трех разделов. В первом разделе

дана краткая технико-экономическая характеристика процесса каталитического

риформинга ОАО «Уфанефтехим». Во втором разделе рассматривается роль и

значение информации и информационных систем в деятельности организации. Третий

раздел посвящен вопросам безопасности и экологичности нефтехимического

производства на ОАО «Уфанефтехим».

I.

1. Технико-экономическая

характеристика процесса каталитического риформинга

.1 Каталитический риформинг:

назначение, сырье, продукты процесса

Назначение -

получение высокооктанового компонента автомобильных бензинов,

ароматизированного концентрата для производства индивидуальных ароматических

углеводородов и технического водорода в результате каталитических превращений

бензиновых фракций.

Сырье.

В качестве сырья риформинга обычно используются прямогонные бензиновые фракции.

Также в качестве сырья могут использоваться бензины вторичных процессов -

гидрокрекинга, термического крекинга и т.д., при условии их специальной

подготовки. При получении высокооктанового компонента автомобильного бензина

используются широкие фракции, выкипающие в пределах от 60-90°С до 180°С; при

получении бензола, толуола, ксилолов - узкие фракции, выкипающие соответственно

в интервалах 62-85°С, 85-105°С, 105-140°С. Для предотвращения дезактивации

катализатора в сырье ограничивается содержание серы (не более 0,00005÷0,0010%

в

зависимости от типа катализатора) и азота (не более 0,0001%).

Продукция:

· Углеводородный газ - содержит в основном метан и

этан, служит топливом нефтезаводских печей;

· Головка стабилизации (углеводороды С3-С4

и С3-С5) - применяется как бытовой газ или сырье газофракционирующих установок;

· Катализат - используется в качестве

компонента автомобильных бензинов или сырья блоков экстракции ароматических

углеводородов. В таблице 1.1 приводится характеристика катализатов, полученных

риформированием фракций 62-105°С (I), 62-140°С (II), 85-180°С (III) в жестком

режиме:

Таблица

1.1

Характеристика катализатов, полученных

риформированием фракций

|

I

|

II

|

III

|

|

Плотность,

ρ(20/4)

|

0,729

|

0,770

|

0,796

|

|

Октановое

число (исследовательский метод)

|

74

|

90

|

95

|

|

Содержание

углеводородов, % (масс.)

|

|

ароматических

|

39,4

|

49,3

|

65,5

|

|

парафиновых

и нафтеновых

|

60,1

|

49,6

|

33,7

|

|

непредельных

|

0,5

|

1,1

|

0,8

|

· Водородсодержащий газ - содержит 75-90 % (об.)

водорода, используется в процессах гидроочистки, гидрокрекинга, изомеризации,

гидродеалкилирования.

Катализаторы.

Катализаторы риформинга относятся к классу металлических катализаторов,

приготовленных нанесением небольшого количества металла на огнеупорный

носитель. На первом этапе развития процесса применялись монометаллические

катализаторы - алюмоплатиновые. Современные катализаторы - полиметаллические,

представляют собой оксид алюминия, промотированный хлором, с равномерно

распределенными по всему объему платиной и металлическими промоторами (рений,

кадмий и/или др.). На отечественных установках риформинга применяются, как

отечественные катализаторы: типа KP, ПР, REF, РБ, так и зарубежные типа R

(выпускается фирмой ЮОП, США) и типа RG (производится французской фирмой

Прокатализ). Для обеспечения долговременного цикла работы эти катализаторы

требуют тщательной подготовки сырья. Сырье должно быть очищено от сернистых,

азотистых и кислородосодержащих соединений, что обеспечивается включением в

состав установок риформинга блоков гидроочистки; циркулирующий в системе

водородосодержащий газ должен быть тщательно осушен.

Технологическая схема

Установки каталитического риформинга

подразделяются по способу осуществления окислительной регенерации катализатора

на:

· Установки со стационарным слоем, где регенерация

проводится 1-2 раза в год и связана с остановкой производства;

Большинство российских установок относится к

первой группе.

Технологический режим

Режим установок каталитического риформинга

зависит от типа катализатора, назначения установки, типа сырья. В таблице 1.2.

приводятся эксплуатационные показатели установок каталитического риформинга, со

стационарной регенерацией катализатора, вырабатывающих компонент

высокооктанового бензина.

Таблица

1.2

Эксплуатационные показатели установок

каталитического риформинга, со стационарной регенерацией катализатора,

вырабатывающих компонент высокооктанового бензина

|

Температура,°С

|

480-520

|

|

Давление

в реакторах, кгс/см2

|

15-35

|

|

Объемная

скорость подачисырья,ч-1

|

1,5-2

|

|

Мольное

соотношение водород/сырье

|

(5:1)-(9:1)

|

|

Кратность

циркуляции водородсодержащего газа, м3/м3

|

1200÷1800

|

|

Соотношение

загрузки катализатора по реакторам,

|

1:2:4

|

Материальный баланс

В России и других странах бывшего СССР

эксплуатируются установки каталитического риформинга со стационарным и

движущимся слоем катализатора по лицензии ЮОП), установки дуалформинга,

установки каталитического риформинга, скомбинированные с блоками выделения

ароматических углеводородов. Ниже представлен материальный баланс установок

каталитического риформинга (таблице 1.3) и расходные показатели на 1 т. сырья

(таблица 1.4).

Таблица

1.3

Материальный баланс установок каталитического

риформинга, работающих с применением монометаллического (I) и

полиметаллического (II) катализаторов

|

I

|

II

|

|

Поступило

|

|

Сырье

(фракция 85-180°С или 105-180°С)

|

100,0

|

100,0

|

|

Получено

|

|

Углеводородный

газ

|

13,2

|

7,4

|

|

Головка

стабилизации

|

4,5

|

4,5

|

|

Водородсодержащий

газ

|

5,4

|

5,8

|

|

в

том числе водород

|

(1,0)

|

(1,3)

|

|

Всего

|

100,0

|

100,0

|

Таблица

1.4

Расходные показатели (на 1 т сырья)

|

Пар

водяной, Гкал

|

0,15-0,19

|

|

Электроэнергия,

кВт·ч

|

20-30

|

|

Вода

оборотная, м3

|

3-10

|

|

Топливо,

кг

|

80-100

|

|

Катализатор,

кг

|

0,01-0,03

|

1.2 Промышленные

установки каталитического риформинга

Первая промышленная установка каталитического

риформинга на алюмохромомолибденовом катализаторе (гидроформинг, проводимый под

давлением водорода 4-4,5 МПа и температуре 540°С) была пущена в 1940 г. и

получила широкое развитие на НПЗ США и Германии. Основным целевым назначением

гидроформинга являлось получение высокооктановых компонентов (с ОЧИМ 80

пунктов) авто- и авиабензинов, а в годы II мировой войны - производство толуола

- сырья для получения тринитротолуола.

В 1949 г. была введена в эксплуатацию разработанная

фирмой «ЮОП» первая промышленная установка каталитического риформинга с

монометаллическим алюмоплатиновым фторированным катализатором - платформинг.

В 60-70-е гг. в результате непрерывного

совершенствования технологии и катализаторов (переход к хлорированным

алюмоплатиновым, разработка биметаллических платино-рениевых, затем

полиметаллических высокоактивных, селективных и стабильных катализаторов),

оптимизации параметров и ужесточения режима (понижение рабочих давлений и

повышения температуры в реакторах) появились и внедрялись

высокопроизводительные и более эффективные процессы платформинга различных

поколений со стационарным слоем катализатора.

Важным этапом в развитии и интенсификации

процессов риформинга являлись разработка фирмой «ЮОП» и внедрение в 1971 г.

наиболее передовой технологии каталитического риформинга с непрерывной

регенерацией катализатора.

В отечественной нефтепереработке установки

платформинга получили широкое развитие с 1962 г.

Характеристика отечественных промышленных

установок, работающих по бензиновому варианту, приведена в таблице 1.5.

(ЛФ-35-11/1000 - импортная установка KP HPK, эксплуатируется на ОАО

«Уфанефтехим» в составе комплекса по производсту ароматических углеводородов. В

настоящее время на проведена реконструкция платформинга со стационарным слоем

катализатора с переводом последнего, наиболее «коксуемого» реактора на режим

непрерывной регенерации).

Таблица

1.5

Характеристика установок риформинга

|

Тип

установки

|

Мощность,

тыс. т/ год

|

Реакторы

|

Параметры

режима (проект)

|

Катализаторы

по проекту (факт.)

|

Октановое

число бензина

|

тип

|

давление,

МПа

|

объемная

скорость, ч

|

кратность

циркуляции, м/м сырья

|

Максимальная

температура, °С

|

|

ММ

|

ИМ

|

|

Л-35-5

|

300

|

3

|

Акс

|

4,0

|

13

|

1500

|

520

|

АП-56

(АП-64, КР) АП-56

|

75

|

-

|

|

Л-35-1

1/300

|

300

|

3-4

|

Акс

|

4,0

|

13

|

1500-

1800

|

520

|

(АП-64,

|

78

|

-

|

|

Г-35-1

1/300 ЛГ-35-1 1/300-95 Л-35-11 /600 ЛЧ-35-1 1/600 Л-35-11/1000 (Л-бу)

|

300

300 600 600 1000

|

3

3 3 3 3

|

Акс

Акс Акс Рад Рад

|

4,0

3,5 3,5-4,0 3,5V

|

13

1.5 13 1,2-13 1,2-13

|

1500

1800 1500 1800 1800

|

520

530 525 530 530

|

КР)

АП-56 (АП-64, КР) АП-64 АП-56 (АП-64, КР) АП-64 КР АП-64 (Р)

|

78

85 80 85 85

|

95

95 95

|

|

ЛЧ-

35-1 1/1000

|

1000

|

3

|

Рад

|

ДЗ

|

13

|

1200

|

530

|

КР

|

85

|

95

|

|

ЛФ

35-1 1/1000 с непрерывной регенерацией

|

1000

|

4

|

Рад

|

0,9

|

1,8-1,9

|

800-

900

|

543

|

л-зо,

Я-32 АП-56

|

-

|

100

|

|

Л-35-8/300Б

|

300

|

3

|

Акс

|

2,0

|

13

|

1200

|

525

|

-

|

-

|

|

Л-35-8/300Б

ЛГ-35-8/300Б Л-35-12/300 Л-35-13/300

|

300

300 300 300

|

3

1) 2) 3

|

Рад

Рад Акс Акс

|

2,0

2,0 2,0 3

|

13

13 13 13

|

1600

1600 1200 1500

|

535

535 525 535

|

КР)

АП-64 АП-64 (КР) АП-56 (АП-64) АП-64

|

|

|

1.3 Описание технологического

процесса каталитического риформинга

Риформинг в промышленности используют для

повышения октанового числа бензиновых фракций и для получения индивидуальных

аренов, являющихся ценным сырьем для нефтехимического синтеза.

Процесс осуществляют в среде водородсодержащего

газа (70-90% (об.) Н2, остальное - низшие углеводороды) при

следующих условиях: температура 520-540°С, давление 1,5-4 МПа, объемная

скорость подачи сырья 1-3 ч, отношение количества циркулирующего

водородсодержащего газа к сырью1000-1800 м3/м3.

В качестве сырья для каталитического риформинга

обычно используют бензиновые фракции первичной перегонки нефти. В сырье

риформинга могут вовлекаться после глубокой очистки бензины вторичных процессов

(термического крекинга, коксования, каталитического и гидрокрекинга).

Фракционный состав сырья риформинга зависит от назначения процесса. Если целью

процесса является получение аренов (бензола, толуола, ксилолов), то используют

фракции, содержащие углеводороды С6 (62-85°С), С7 (85-1050С) и С8 (105-140°С).

Если процесс проводят с целью получения высокооктанового бензина, то сырьем

служит фракция 85-180°С, соответствующая углеводородам С7-С9.

Основными продуктами риформинга являются

водородсодержащий газ и жидкая фракция (риформат). Водород используют частично

для восполнения потерь циркулирующего водородсодержащего газа. Большую часть

водорода направляют на установки гидрокрекинга и гидроочистки нефтепродуктов.

Объемный выход технического водорода с содержанием 90% в процессе риформинга на

платинорениевом катализаторе составляет 13-25% Из водородсодержащего газа при

стабилизации выделяют сухой (С1-С2 или С1-Сз) и сжиженный газы (Сз-С4).

Риформат используют как высокооктановый

компонент автомобильных бензинов (октановое число 85 по моторному методу или 95

по исследовательскому) или направляют на выделение аренов.

Бензин каталитического риформинга содержит

50-70% аренов, около 30% н- и изоалканов, 10-15% циклоалканов и 2% непредельных

соединений. Бензин каталитического риформинга из-за высокого содержания аренов,

приводящего к повышенному нагарообразованию, но может в чистом виде

использоваться в качестве топлива для автомобилей и подвергается

компаундированию.

Из бензинов каталитического риформинга можно

выделить индивидуальные арены. Деароматизированную часть катализатов - рафинаты

- используют как компонент бензина и сырье пиролиза, а также для получения

легких парафиновых растворителей.

Наибольшее значение в качестве нефтехимических

продуктов и аренов приобрели бензол, о- и п-ксилолы. Для разделения аренов, а

также для превращения риформатов в наиболее ценные продукты созданы комплексы

производства.

1.1.1 Установка каталитического

риформинга со стационарным слоем катализатора

Установки этого типа в настоящее время получили

наибольшее распространение среди процессов каталитического риформинга бензинов.

Они рассчитаны на непрерывную работу без регенерации в течение 1 года и более.

Окислительная регенерация катализатора производится одновременно во всех

реакторах. Общая длительность простоев установок со стационарным слоем

катализатора составляет 20-40 суток в год, включая цикл регенерации и ремонт

оборудования. Сырье установок подвергается предварительной глубокой

гидроочистке от сернистых, азотистых и других соединений, а в случае переработки

бензинов вторичных процессов - гидрированию непредельных углеводородов.

Установки каталитического риформинга всех типов

включают следующие блоки: гидроочистки сырья, очистки водородсодержащего газа,

реакторный блок, сепарации газа и стабилизации катализата.

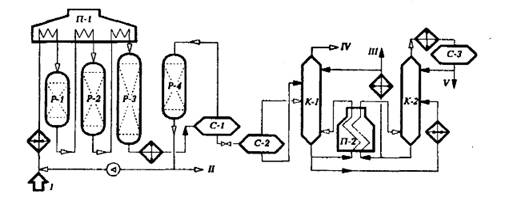

Принципиальная технологическая схема установки

платформинга (без блока гидроочистки сырья) со стационарным слоем катализатора

приведена на рисунке 1.

Гидроочищенное и осушенное сырье смешивается с

циркулирующим ВСГ, подогревается в теплообменнике, затем в секции печи П-1 и

поступает в реактор первой ступени Р-1. На установке имеется 3-4 адиабатических

реактора и соответствующее число секций многокамерной печи П-1 для

межступенчатого подогрева реакционной смеси.

Рисунок 1 - Принципиальная технологическая схема

установки каталитического риформинга со стационарным слоем катализатора: I -

гидроочищенное сырье; II - ВСГ;III - стабильный каталзатор; IV - сухой газ; V -

головная фракция.

На выходе из последнего реактора смесь

охлаждается в теплообменнике и холодильнике до 20-40 и поступает в сепаратор

высокого давления С-1 для отделения циркулирующего ВСГ от катализата. Часть ВСГ

после осушки цеолитами в адсорбере Р-4 поступает на прием циркуляционного

компрессора, а избыток выводится на блок предварительной гидроочистки бензина и

передается другим потребителям водорода. Нестабильный катализат из С-1

поступает в сепаратор низкого давления С-2, где от него отделяются легкие

углеводороды. Выделившиеся в сепараторе С-2 газовая и жидкая фазы поступают во

фракционирующий абсорбер К-1. Абсорбентом служит стабильный катализат (бензин).

Низ абсорбера подогревается горячей струей через печь П-2. В абсорбере при

давлении 1,4 МПа и температуре внизу 165°С и вверху 40°С отделяется сухой газ.

Нестабильный катализат, выводимый с низа К-1, после подогрева в теплообменнике

поступает в колонну стабилизации К-2. Тепло в низ К-2 подводится циркуляцией и

подогревом в печи П-2 части стабильного конденсата. Головная фракция

стабилизации после конденсации и охлаждения поступает в приемник С-3, откуда

частично возвращается в К-2 на орошение, а избыток выводится с установки.

Часть стабильного катализата после охлаждения в

теплообменнике подается во фракционирующий абсорбер К-1, а балансовый его избыток

выводится с установки.

Основными реакционными аппаратами установок (или

секций) каталитического риформинга с периодической регенерацией катализатора

являются адиабатические реакторы шахтного типа со стационарным слоем

катализатора. На установках раннего поколения применялись реакторы аксиального

типа с нисходящим или восходящим потоком реакционной смеси. На современных

высокопроизводительных установках применяются реакторы только с радиальным

движением потоков преимущественно от периферии к центру.

Радиальные реакторы обеспечивают значительно

меньшее гидравлическое сопротивление, по сравнению с аксиальным.

На рисунке 2 показана конструкция радиального

реактора, применяемая в секциях риформинга КУ ЛК-бу. Поступающий в реактор

газофазный поток сырья и водорода проходит по периферийным перфорированным

желобам через слой катализатора к центральной трубе и затем выводится из

аппарата. Катализатор расположен в виде одного слоя с равномерной плотностью

засыпки. В верхней части расположена тарелка, предотвращающая прямое попадание

потока сырья в слой катализатора. В центре установлена перфорированная труба,

обтянутая сеткой. Нижняя часть реактора заполнена фарфоровыми шарами.

В промышленности эксплуатируются реакторы с

корпусами, изготовленными из биметалла типа 12 ХМ+0,8Х 18Н10Т или защитным

торкрет-бетонным покрытием.

Рисунок 2 - Реактор риформинга: 1-

распределитель; 2 - штуцер для термопары; 3 - днище верхнее; 4 - кожух; 5 -

корпус; 6 - тарелка; 7 - футеровка; 8 - желоб; 9 - катализатор; 10 - труба

центральная; 11 - пояс опорный; 12 - опора; 13 - днище нижнее; 14 - шары

фарфоровые; I - ввод сырья;II - вывод продукта;III - вывод катализатора.

1.1.2 Установка каталитического

риформинга с непрерывной регенерацией катализатора

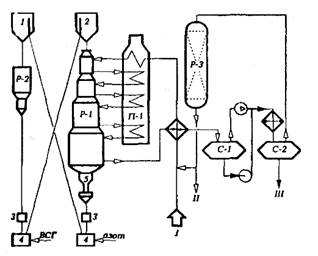

Принципиальная технологическая схема установки

KP HPK приведена на рисунке 3.

Четыре реактора риформинга (Р-1) расположены

друг над другом и связаны между собой системами переточных труб малого

диаметра. Шариковый катализатор диаметром 1,6 мм свободно перетекает под

действием силы тяжести из реактора в реактор. Из реактора четвертой ступени

через систему затворов с шаровыми клапанами катализатор поступает в

питатель-дозатор, откуда азотом подается в бункер закоксованного катализатора

узла регенерации. Регенератор (Р-2) представляет собой аппарат с радиальным

потоком реакционных газов, разделенный на три технологические зоны: в верхней

при мольном содержании кислорода менее 1% производится выжиг кокса, в средней

при содержании кислорода 10-20% и подаче хлорорганического соединения -

окислительное хлорирование катализатора, а в нижней зоне катализатор

прокаливается в токе сухого воздуха. Разобщение зон - гидравлическое.

Катализатор проходит все зоны под действием силы тяжести.

Рисунок 3 - Принципиальная технологическая схема

установки риформинга непрерывной регенерации катализатора: 1 - бункер

закоксованного катализатора; 2 - бункер регенерированного катализатора; 3 -

шлюз; 4 - дозатор; 5 - разгрузочное устройство; I-гидроочищенное сырье; II -

ВСГ; III - риформат на стаблизацию

Из регенератора через систему шлюзов-затворов

катализатор поступает в питатель-дозатор пневмотранспорта и водородсодержащим

газом подается в бункер-наполнитель, расположенный над реактором первой ступени.

Процесс регенерации автоматизирован и управляется ЭВМ. Систему регенерации при

необходимости можно отключить без нарушения режима риформирования сырья.

Поскольку процесс риформинга проводится при

пониженном давлении (0,9-0,4 МПа), на установках KP HPK применяется иная,

система операции ВСГ: катализат после реакторов и сырьевого теплообменника

поступает в сепаратор низкого давления С-1. Выделившиеся в нем газовая и жидкая

фазы соответственно компрессором и насосом подаются в сепаратор высокого давления

С-2 для выделения ВСГ с высокой концентрацией водорода. Стабилизация

нестабильного катализата осуществляется по аналогичной схеме.

В таблице 1.6 приведены для сравнения данные по

материальному балансу и качествам продуктов установок каталитического риформинга

с периодической и непрерывной регенерацией катализатора.

Как видно из таблицы, на установках со

стационарным слоем катализатора при снижении давления с 3,0 до 1,5 МПа выход

катализата с октановым числом 95 увеличился с 74,4 до 84,9%, а выход водорода -

с 1,0 до 1,9%. На установке KP HPK при давлении 0,8 МПа выход катализата с

октановым числом 100 достигает 83,5, а выход водорода - 2,8%.

Таблица

1.6

Выход продуктов на различных установках

риформинга

|

Показатель

|

Л-35-1

1/1000

|

ЛЧ-35-1

1/1000

|

ЛФ-35-1

1/1000

|

|

Сырьевая

фракция, °С

|

62-180

|

85-180

|

85-180

|

85-180

|

|

Октановое

число бензина (им)

|

90

|

95

|

95

|

100

|

|

Рабочее

давление, МПа

|

3,0

|

3,0

|

1,5

|

0,8

|

|

Мощность

по сырью, млн т/год

|

1,0

|

1,0

|

1,0

|

1,0

|

|

катализат

|

77,5

|

74,4

|

84,9

|

83,5

|

|

рефлюкс

С3- С 4

|

5,4

|

5,6

|

1,0

|

3,2

|

|

углеводородный

газ

|

10,6

|

11,6

|

6,5

|

0,8

|

|

водородсодержащий

газ

|

4,5

|

6,4

|

7,1

|

12,5

|

|

в

том числе водород

|

0,8

|

1,0

|

(1.9)

|

(2,8)

|

|

потери

|

2,0

|

2,0

|

0,5

|

-

|

нефтехимический каталитический

риформинг экологический

2.

Роль и значение информации в деятельности организации

2.1 Сущность,

понятие и виды информации

Понятие информации является очень ёмким, оно

относится к группе общенаучных категорий. С точки зрения исследования участия

информации в экономической деятельности и ее влияния на экономические процессы

и явления, наиболее соответствующим представляется следующее определение

информации: информация - это средство снижения неопределенности и риска,

способствующая реализации определенных целей субъекта. В данном определении

учитывается возможность информации приносить те или иные выгоды путем снижения

неопределенности в отношении текущей ситуации и ее изменения в будущем.

Формы существования информации в экономике

разнообразны - она материализуется в различных предметах, в т.ч. в средствах

труда, существует в неовеществленной форме, в т.ч. в виде информационных

продуктов и услуг, знаний людей. Понятия знания и информация следует отделять

друг от друга. Знания являются переработанной информацией, они отражают связь

между явлениями, выявленные закономерности и отвечают на вопросы

"как?", "почему?" и т.п., в то время как информация дает

ответ на вопросы "что?", "кто?", "когда?",

"где?".

Информация как экономическое благо обращается в

экономике как товар (информационных продуктов, услуг), а также как ресурс,

используемый в процессе хозяйственной деятельности. Информационные продукты и

услуги обмениваются на информационном рынке и имеют большое количество

особенностей, как на стадиях разработки, производства, так и на этапе

обращения. К информационным товарам и услугам относятся программное

обеспечение, базы данных, образовательные услуги, консультирование и прочие.

Для осуществления информационного производства

требуется исходное сырье - информация и ранее созданные знания. Как

экономический ресурс информация обладает рядом особенностей, отличающих ее от

традиционных факторов производства. Экономическая информация характеризует

процессы снабжения, производства, распределения и потребления материальных

благ.

Управление экономическими объектами всегда

связано с преобразованием экономической информации. С кибернетических позиций

любой процесс управления сводится к взаимодействию управляемого объекта (им

может быть станок, цех, отрасль) и системы управления этим объектом.

Система, получает информацию о состоянии

управляемого объекта, соотносит ее с определенными критериями (планом

производства, например), на основании чего вырабатывает управляющую информацию.

Очевидно, что управляющие воздействия (прямая связь) и текущее состояние

управляемого объекта (обратная связь) - не что иное, как информация.

Реализация этих процессов и составляет основное

содержание работы управленческих служб, включая и экономические. В современном

информационном обществе информация является его стратегическим ресурсом.

Поэтому важные такие ее потребительские свойства, как полнота, достоверность,

актуальность и своевременность.

Особенности экономической информации:

объемность,

цикличность,

преимущественное представление в виде цифр и

букв,

относительно простые алгоритмы расчетов.

При работе с информацией имеется ее источник и

получатель. Пути и процессы, обеспечивающие передачу сообщений от источника к

потребителю, называются информационными коммуникациями.

Экономическая информация отражает состояние

экономического объекта в пространстве и во времени, поэтому важным для

пользователя является понятие адекватности информации или уровня соответствия

создаваемого информационного образа реальному объекту.

2.2 Виды

информационных систем в организации

Функционирование рыночного механизма сегодня

невозможно представить без адекватной системы информационного обеспечения,

которая должна поддерживать субъектов рыночных отношений на всех стадиях

производственного цикла, а также во всех областях их деятельности. В то же

время нельзя сводить роль информации только к процессу производства, поскольку

экономика - это не только движение продуктов и ресурсов, это, в первую очередь,

обращение информации, без которой воспроизводство становится невозможным.

Очевидно, что именно рациональное отношение к информации и информационным

технологиям стало одним из важнейших условий опережающего развития экономики в

ведущих странах мира.

Под системой управления понимается та часть

производственной системы, для которой проектируется информационная система с

использованием информационных технологий. Характеристика объекта управления

включает в себя организационную, функциональную и информационную структуры.

Организационная структура

представляется в виде схемы и ее описания. На схеме представляются уровни

управления и взаимосвязь отделов. Более подробно описываются те элементы

системы, для которых разрабатывается информационная система. Каждый элемент

организационной структуры должен сопровождаться набором параметров с их

численными и другими характеристиками.

Функциональная структура

включает в себя перечень функций по обработке данных и управлению, их

взаимосвязь, которая отображается в тесной взаимосвязи с элементами

организационной системы.

Информационная структура

системы управления включает в себя схему документооборота, формы водных и выходных

документов, используемые накопители информации, системы кодирования информации,

показатели и реквизиты.

Схема документооборота изображается в тесной

взаимосвязи с элементами организационной и функциональной структур и строится

по правилам построения технологических схем обработки данных. Формы документов

прилагаются к схеме. Описание документов сводится к характеристике содержащихся

в них данных с указанием вида (цифровая, алфавитная, алфавитно-цифровая) и

максимальной разрядности в символах.

Информационным отображением всей предметной

области экономического объекта служит информационная база. Для описания

предметной области необходимы такие термины, как объект, свойство объекта,

взаимодействие (связь) объектов, свойство взаимодействия.

Компонентами экономической информационной

системы являются:

. База данных

. Методы (алгоритмы) решения задач, записанные в

виде программ

. ЭВМ как исполнитель алгоритмов

. Пользователи, то есть лица, которые используют

результаты решения задач в своей профессиональной деятельности.

.3 Влияние информации на

деятельность организации

Управленческую деятельность можно условно

разделить на три основные категории. И именно они, на мой взгляд, определяют и

характеризуют преобладающие по важности, по распространению виды и категории

управленческой информации. Информация по стратегическому планированию позволяет

высшему управлению нести ответственность за установление долгосрочных целей,

накопление ресурсов для достижения этих целей и формулирование политики их

достижения. Такая информация может включать перспективы оценки среды,

экономические прогнозы и демографические тенденции. Контрольная управленческая

информация используется управляющими среднего уровня для координации различных

подконтрольных им действий, привидения ресурсов в соответствии с задачами и

разработки согласованных оперативных планов. Информация, которая необходима

этим управляющим, может включать производственные сводки и действия,

предпринимаемые другими управляющими среднего уровня. Оперативная информация помогает

управляющему нижнего уровня выполнять обычные и повседневные операции, такие,

как расчет заработной платы и финансовые расчеты, составление табелей и

управление запасами. Этим управляющим были бы необходимы данные о

взаимодействии и проблемах, о политике и процедурах, а также о деятельности

управляющих в родственных структурах, подразделениях. Хотя управляющие на

различных уровнях организации имеют различные потребности в информации, все они

сталкиваются с общим «требованием» самой системе информации предприятия.

Производя больше полезной информации на более широкой основе, система облегчает

для контролирующего наблюдателя выявление плохих или слабых решений.

Следовательно, можно рассматривать информационную систему предприятия как

встроенный механизм контроля качества, поощряющий обучение на собственном опыте

и использование знаний для совершенствования мастерства и исполнение работы.

Так как имеются различные интересы, особенности

и уровни в организации, существуют различные виды информационных систем.

Никакая единственная система не может полностью обеспечивать потребности

организации во всей информации. Виды информационных систем, лежащих в основе

организации: стратегический, управленческий, знания и эксплуатационный, далее

разделены на функциональные области типа продажи и маркетинга, производства,

финансов, бухгалтерского учета и человеческих ресурсов. Системы создаются,

чтобы обслужить эти различные организационные интересы.

Различные организационные уровни обслуживают

четыре главных типа информационных систем: системы с эксплуатационным уровнем,

системы уровня знания, системы уровня управления и системы со стратегическим

уровнем (рисунок 4).

Системы эксплуатационного уровня

поддерживают управляющих операциями, следят за элементарными действиями организации.

Основная цель систем на этом уровне состоит в том, чтобы ответить на обычные

вопросы и проводить потоки через организацию. Чтобы отвечать на эти виды

вопросов, информация должна быть легкодоступна, оперативна и точна.

Системы уровня знания

поддерживают работников знания и обработчиков данных в организации. Цель систем

уровня знания состоит в том, чтобы помочь деловой фирме интегрировать новое

знание в бизнес и помогать организации управлять потоком документов.

Группы служащих информационных систем знания,

особенно в форме рабочих станций и офисных систем, сегодня являются наиболее

быстрорастущими приложениями в бизнесе.

Системы уровня управления

разработаны, чтобы обслуживать контроль, управление, принятие решений и

административные действия средних менеджеров. Они определяют, хорошо ли

работают объекты, и периодически извещают об этом. Например, система управления

перемещениями сообщает о перемещении общего количества товара, равномерности

работы торгового отдела и отдела, финансирующего затраты для служащих во всех

разделах компании, отмечая, где фактические издержки превышают бюджеты.

Некоторые системы уровня управления поддерживают

необычное принятие решений. Они имеют тенденцию сосредоточиться на менее

структурных решениях, для которых информационные требования не всегда ясны. Эти

системы часто отвечают на вопросы: "что, если?"

Что произойдет с производственным календарным

планом, если мы должны удвоить производство в декабре? Что случилось бы с нашим

дивидендом, если оплата будет отсрочена на шесть месяцев? Ответы на эти вопросы

часто требуют новых данных вне организации или данных изнутри, которые не могут

быть получены от существующих систем с эксплуатационным уровнем.

Рисунок 4 - Система уровней знаний

Системы стратегического уровня - это

инструмент помощи руководителям высшего уровня, которые подготавливают

стратегические исследования и длительные тренды в фирме и в деловом окружении.

Их основное назначение - приводить в соответствие изменения в условиях

эксплуатации с существующей организационной возможностью. Каков будет уровень

занятости через пять лет? Каковы длительные промышленные финансовые тренды и

где наши подъемы и спады? Какой ассортимент мы должны производить через пять

лет?

Информационные системы могут также

быть дифференцированы функциональным образом. Главные организационные функции

типа продажи и маркетинга, производства, финансов, бухгалтерского учета и

человеческих ресурсов обслуживаются собственными информационными системами. В

больших организациях подфункции каждой из этих главных функций также имеют

собственные информационные системы. Например, функция производства могла бы

иметь системы для управления запасами, управления процессом, обслуживания

завода, автоматизированной разработки и материального планирования требований.

Типичная организация имеет системы

различных уровней: эксплуатационную, управленческую, знания и стратегическую

для каждой функциональной области. Например, коммерческая функция имеет

коммерческую систему на эксплуатационном уровне, чтобы делать запись ежедневных

коммерческих данных и обрабатывать заказы. Система уровня знания создает

соответствующие дисплеи для демонстрации изделий фирмы. Системы уровня

управления отслеживают ежемесячные коммерческие данные всех коммерческих

территорий и докладывают о территориях, где продажа превышает ожидаемый уровень

или падает ниже ожидаемого уровня. Система прогноза предсказывает коммерческие

тренды в течение пятилетнего периода - обслуживает стратегический уровень

производства, финансов, бухгалтерского учета и человеческих ресурсов.

Каждая система может иметь

компоненты, которые используются разными организационными уровнями или

одновременно несколькими.

3. Безопасность и

экологичность нефтехимического производства на примере ОАО «Уфанефтехим»

.1 Характеристика

ОАО «Уфанефтехим» как источника загрязнения окружающей среды

ОАО «Уфанефтехим» расположена в

северной промышленной зоне города Уфы республики Башкортостан. Завод введен в

эксплуатацию в 1957 году и является топливным с долей нефтехимических

процессов. Рельеф окружающей местности средне холмистый. Преобладающее

направление ветра в течение года но району - южное и юго-западное.

Основными источниками

загрязнения атмосферы являются организованные источники (дымовые трубы) и

неорганизованные источники (выбросы с установок за счет не герметичности

аппаратов, оборудования, от резервуарных парков, очистных сооружений).

Загрязнение атмосферного

воздуха происходит на всех этапах технологического процесса переработки нефти и

ее компонентов.

Сточные воды образуются, как правило, не от

изолированных производственных процессов или агрегатов, а являются

совокупностью потоков, собираемых от предприятия в целом.

- Установка каталитического

риформинга прямогонных бензинов и бензиновых фракций вторичного происхождения

на алюмоплатиновом катализаторе с целью их ароматизации с предварительной

гидроочисткой и отпаркой сырья и последующей стабилизацией продуктов реакции

предназначена для переработки прямогонных бензинов с установок АВТ, гидрокрекинга,

фракций КПА в высокооктановые компоненты автобензина или ароматизированный

стабильный катализат для получения растворителей.

3.2 Состав

соединений, выбрасываемых в атмосферный воздух и их влияние на живые организмы

Углеводороды. Токсичность

нефтепродуктов и выделяющихся газов определяется сочетанием углеводородов,

входящих в их состав. От преобладания углеводородов того или иного ряда зависят

токсические свойства нефтепродуктов. Так, тяжелые бензины являются более

токсичными по сравнению с легкими. Токсичность смеси углеводородов в составе

нефтепродуктов, выше токсичности отдельных компонентов смеси. Значительно

возрастает токсичность нефтепродуктов при переработке сернистых и

многосернистых нефтей. Основной вредностью при переработке нефтей, содержащих

сернистые соединения, является комбинация углеводородов и сероводорода.

Комбинированное действие углеводородов и сероводорода проявляется быстрее, чем

при изолированном действии углеводородов.

Действие на организм

углеводородных компонентов в сочетании с сероводородом многообразно. Прежде

всего, страдает центральная нервная система. При углеводородных отравлениях

поражается промежуточный мозг как высший центр вегетативной нервной системы.

Углеводороды влияют на сердечно-сосудистую систему, а также на гематологические

показатели (снижение содержания гемоглобина и эритроцитов).

Специальные экспериментальные

исследования указывают на возможность поражения печени, нарушения различных ее

функций при хроническом воздействии нефтепродуктов. Углеводороды влияют и на

эндокринный аппарат организма. При хроническом воздействии углеводородов

выявляются изменения в щитовидной железе, коре надпочечников, яичниках белых

крыс. У животных более интенсивно нарастала масса тела по сравнению с

интактными, было выявлено влияние на половую систему.

Бензин. Сравнение токсического

действия бензинов показало, что бензины из высокосернистых нефтей более

токсичны, чем бензины из нефтей малосернистых. Бензин поражает центральную

нервную систему. Экспериментальные данные свидетельствуют о действии бензина на

сердечно-сосудистую систему и о влиянии на процессы обмена.

При хроническом воздействии

бензина в концентрации 2500-3000 мг/м3 (пребывание животных в

течение года в камере) наблюдалось повышение липоидов в крови, снижение резервной

щелочности, изменение содержания калия в сыворотке крови. Хроническая затравка

животных парами бензина, полученной из сернистой нефти (концентрации

углеводородов 3000-6000 мг/м3) привела к угнетению

окислительно-восстановительных процессов, резкому уменьшению глютатиона в

печени, росту количества недоокисленных продуктов. В противоположность этим

данным сероводородсодержащий бензин вызывает при аналогичных условиях повышение

окислительно-восстановительных процессов, увеличение восстановительного и общего

глютатиона, снижение количества недоокисленных продуктов. Под влиянием бензина

происходит изменение иммунобиологической активности организма.

Все виды бензина обладают более

или менее выраженным запахом. Интенсивность запаха бензина зависит от его

химического состава. Особенно неприятным и резким запахом отличается бензин,

содержащий много непредельных углеводородов и сернистых соединений. Порог

обонятельного ощущения бензина «калоша» для наиболее чувствительных лиц

находится на уровне 10 мг/м3, а максимальная неощутимая концентрация

для тех же лиц равна 8 мг/м3. Порог обонятельного ощущения

автомобильного бензина марки А-72 и авиационного бензина марки Б-70,

определенный у 12 наблюдаемых, наиболее чувствительных лиц, равен

соответственно 6,5 и 7,5 мг/м3, а максимальная неощутимая

концентрация равна 5,2 и 7,1 мг/м3 [30].

Диоксид серы. Порог раздражающего

действия диоксида серы лежит на уровне 20 мг/м3. Острое токсическое

действие оказывают более высокие концентрации; хроническое отравление,

несомненно, имеет место также при концентрациях, лежащих выше порога

раздражения.

Исследования на подопытных животных (белых

крысах) методом условных рефлексов показали, что концентрация диоксида серы,

равная 20 мг/м3, вызывает изменения в высшей нервной деятельности

при затравке по 3,5 ч в день в течение 1,5 месяцев; концентрация 5 мг/м3

также оказывает заметное действие, а при концентрации 2,5 мг/м3

изменений не происходит.

Порог рефлекторного действия

газа на функциональное состояние коры головного мозга лежит на уровне 0,6 мг/м3,

т. е. значительно ниже, чем полученный в работе порог резорбтивного действия

его на высшую нервную деятельность крыс. На основании последних исследований

была предложена максимальная разовая ПДК в атмосферном воздухе, равная 0,5 мг/м3,

т. е. ниже установленного порога.

По данным, порог рефлекторного

действия диоксида серы на процесс образования «электрокортикального условного

рефлекса» (0,6 мг/м3) также лежит выше разовой ПДК. Среднесуточная

концентрация принята на уровне 0,05 мг/м3.

Вдыхание диоксида серы в низких

концентрациях от 2,7 до 21,6 мг/м3 вызывает заметные изменения в

дыхании, которое становится более поверхностным и быстрым, и сердечном ритме

[1].

Оксид углерода. Токсичность

оксида углерода для человека связана с высокой способностью этого газа вступать

в реакцию с гемоглобином, образуя «карбокси-гемоглобин, не способный

транспортировать кислород из легких к потребляющим тканям. Вследствие

этого наступает аноксемия, отражающаяся, прежде всего на центральной нервной

системе. Под влиянием вдыхания оксида углерода усиливается атеросклеротический

процесс.

Оксид углерода в средней

концентрации 2,65 мг/м3 при круглосуточной хронической затравке в

течение 2,5 месяцев вызывает некоторое изменение порфиринового обмена, а при

средней концентрации 1,13 мг/м3 при тех же условиях не

вызывает у подопытных животных изменения моторной хронаксии и порфиринового

обмена и не влияет на функцию кроветворной системы. Среднесуточная ПДК

оксида углерода в атмосферном воздухе равна 1 мг/м3.

Оксиды азота оказывают

раздражающее действие на органы дыхания, особенно на легкие, и в больших

концентрациях вызывают отек легких. Опасной при кратковременном дыхании

является концентрация 200-300 мг/л. При концентрации 15 мг/м3

ощущается явный запах оксида азота и слабое раздражение глаз; при концентрации

10 мг/м3 запах едва заметен; при концентрации 3 мг/м3

запаха не обнаруживается.

Трехмесячная круглосуточная

динамическая затравка белых крыс диоксидом азота в концентрации 0,15 мг/м3

не вызвала у животных ни функциональных, ни органических изменений. Учитывая

высокую токсичность диоксида азота, в качестве среднесуточной ПДК в атмосферном

воздухе рекомендовали концентрацию 0,085 мг/м3, т.е. на уровне

максимальной разовой величины [9].

,4-Бензпирен. Химические

канцерогенные вещества являются одной из причин возникновения раковых

заболеваний. Наиболее распространенными из них являются канцерогонные вещества

группы полициклических ароматических углеводородов, которые образуются при

горении и сухой перегонке топлива, т.е. в условиях пиролитических реакций.

Основные типы опухолей легких,

особенно часто встречающихся и в патологии человека, - плоскоклеточный рак,

недифференцированный рак типа мелкоклеточного, аденокарцинома и комбинированные

опухоли, а также саркомы.

Допустимая концентрация 3,4-бензпирена в воздухе

не должна превышать 0,1 мкг/100м3. Такие концентрации обнаруживаются

в атмосферном воздухе сельских населенных мест и городских районов,

характеризующихся малой интенсивностью движения автотранспорта: и значительно

удаленных от промышленных предприятий.

Количество вышеперечисленных веществ,

образующихся на предприятии ОАО «Уфанефтехим» и выбрасываемых в атмосферу

приведены в таблице 3.1.

Таблица

3.1

Выбросы основных загрязняющих веществ в

атмосферу за 2010 год

|

Код

загрязняющего вещества

|

Загрязняющие

вещества

|

Выбрасывается

без очистки

|

Всего

выброшено в атмосферу загрязняющих веществ

|

Установленные

нормативы на выбросы загр. веществ, т/год

|

|

|

всего

|

в

том числе от организован. источник. загр.

|

|

ПДВ

|

ВСВ

|

|

0401

|

Углеводороды

|

666,764

|

138,834

|

666,764

|

623,103

|

-

|

|

0330

|

Диоксид

серы

|

9624,483

|

9594,356

|

9640,341

|

12590,942

|

270,748

|

|

0337

|

Оксид

углерода

|

794,497

|

785,629

|

797,106

|

1804,980

|

-

|

|

0301

|

Оксид

азота

|

1387,535

|

1387,525

|

1387,535

|

1796,009

|

|

0703

|

3,4

- Бензпирен

|

0,00061

|

0,00059

|

0,00061

|

0,000618

|

-

|

3.3 Экологическая

политика ОАО «Уфанефтехим»

ОАО "Уфанефтехим" - ведущее

предприятие в нефтехимической отрасли, и улучшение экологических показателей

является одним из основных приоритетов. Для повышения экологической

эффективности в Обществе функционирует система экологического менеджмента.

Руководство Общества берет на себя

обязательства:

Повышать эффективность функционирования системы

экологического менеджмента в соответствии с требованиями МС ИСО 14001:2004.

Обеспечивать соответствие производственной

деятельности всем нормам и требованиям природоохранного законодательства,

корпоративным нормативным требованиям в области природопользования, охраны

окружающей среды и экологической безопасности.

Осуществлять мониторинг экологических аспектов своей

деятельности на протяжении всего жизненного цикла продукции.

Принимать и реализовывать

управленческо-производственные решения с учетом экологических аспектов

намечаемой деятельности и производимой продукции.

Снижать негативное воздействие на окружающую

среду от всех видов деятельности, продуктов и процессов путем совершенствования

существующих и внедрения современных технологий.

Обязательным условием всех проводимых в Обществе

технических модернизаций, усовершенствований и нового строительства является

недопущение увеличения негативного воздействия на окружающую среду.

Предотвращать и снижать риски загрязнения

окружающей среды, связанные с аварийными ситуациями, путем повышения надежности

технологического оборудования и уровня автоматизации управления технологическими

процессами.

Проводить планирование и организацию выпуска

новой продукции с использованием лучших экологически безопасных технологий.

Рационально использовать природные ресурсы,

сырьё, материалы, энергоресурсы и работать над возможностью вторичного

использования ресурсов и утилизации отходов.

Повышать экологическую культуру, образовательный

и профессиональный уровень персонала в области экологии.

Учитывать при осуществлении производственной

деятельности пожелания заинтересованных сторон по улучшению экологической

обстановки.

Обеспечивать открытость экологической информации

о деятельности Общества для персонала, общественности и других заинтересованных

сторон.

Для постоянного совершенствования системы

экологического менеджмента руководство Общества устанавливает экологические

цели и задачи, отвечающие принципу улучшения экологических показателей.

Заключение

За время прохождения практики я изучила основные

технологические процессы и их аппаратурное оформление. Одновременно с изучением

техники и технологии процессов переработки углеводородного сырья я получила

представление об организации производства и труда, об экономике производства,

познакомилась с вопросами безопасности и экологичности производства на ОАО

«Уфанефтехим».

Целью деятельности любого предприятия является

постоянное улучшения экономического положения и повышения благосостояния

сотрудников за счет производства высококачественной конкурентоспособной

продукции, удовлетворяющей требованиям и ожиданиям потребителей.

Применение современных информационных технологий

на всех уровнях управления компанией в ежедневной деятельности способствует:

¾ динамичному развитию;

¾ устойчивости на рынке;

¾ повышению прозрачности и качества

управления процессами;

¾ своевременному решению проблем.

Поддержание системы экологического менеджмента

на ОАО «Уфанефтехим» на уровне соответствующем международным экологическим

стандартам в соответствии с требованиями МС ИСО 14001:2004 способствует

сохранению экосистемы и поддержанию стабильной экологической ситуации в

Республике Башкортостан.

Список литературы

1. Ахметов

С.А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов.

Уфа: Гилем, 2002. 672 с.

2. Химия

нефти и газа: Учеб. Пособие для вузов/ А.И. Богомолов, А.А. Гайле, В.В. Громова

и др.; Под ред. В.А. Проскурякова, А.Е. Драбкина. - 3-е изд., доп. и испр. -

Спб: Химия, 1995. - 448 с.

. Технология

переработки нефти и газа. Ч. 3-я Черножуков Н.И. Очистка и разделение нефтяного

сырья, производство товарных нефтепродуктов. Под ред. А.А. Гуреева и Б.И.

Бондаренко. - 6-е изд., пер. и доп. - М.: Химия, 1978 г. - 424с., ил.

. Магарил

Р.З. Теоретические основы химических процессов переработки нефти: Учебное

пособие для вузов. - Л.: Химия, 1985, 280 с.

5. Шитскова

А.П., Новиков Ю.В., Гурвич Л.С., Климкина Н.В. Охрана окружающей среды в

нефтеперерабатывающей промышленности - Москва: Химия, 1991г., 176с.

6. Характеристика

предприятия как источника загрязнения. Исследование «Уфанефтехим».

. Официальный

сайт ОАО «Нефтехим»