Выбор стандартных посадок в соединениях гладких цилиндрических деталей

Содержание

ИСХОДНЫЕ ДАННЫЕ

. ВЫБОР СТАНДАРТНЫХ ПОСАДОК В

СОЕДИНЕНИЯХ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

.1 Расчет и выбор посадок с натягом

1.2 Выбор посадок с зазором

1.3 Выбор переходных посадок

2. РАСЧЕТ И ВЫБОР ПОСАДОК

ПОДШИПНИКОВ КАЧЕНИЯ

3. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ

МЕТРИЧЕСКОЙ КРЕПЕЖНОЙ РЕЗЬБЫ

. НОРМИРОВАНИЕ ДОПУСКОВ И НАЗНАЧЕНИЕ

ПОСАДОК ШПОНОЧНЫХ СОЕДИНЕНИЙ

5. РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ

6. ВЫБОР СРЕДСТВ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ

РАЗМЕРОВ

. ЛИТЕРАТУРА

1. ВЫБОР СТАНДАРТНЫХ ПОСАДОК В СОЕДИНЕНИЯХ

ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

1.1 Расчет и выбор

посадок с натягом

Цель работы: изучить методику расчета допустимых

значений минимального максимального натяга в посадке и, исходя из назначения

конструктивных особенностей и условий эксплуатации устройств, рассчитать и

выбрать стандартную посадку с натягом.

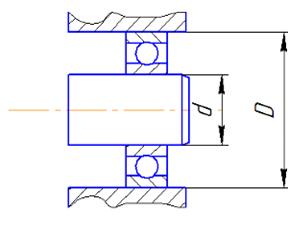

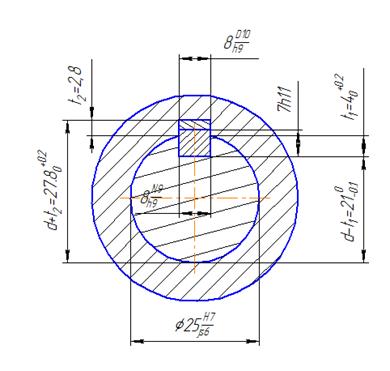

Рисунок 1 - Эскиз соединения с натягом

Данные:

d(диаметр

соединения)=32мм;

d1(диаметр

соединения)=20мм;

d2(диаметр

соединения)= корпус;

l(длина)=18мм;

Мкр(крутящий момент)=62Hм;

1(вал)=(материал детали) БрОФ10-1,

(корпус)=(материал детали) Сталь 40Х .

Способ сборки -1 (продольная сборка, коэффициент

трения fкр=0,15)

Выбор физико-механических свойств :

Е1(Модуль упругости)=1,*1011Па.

Е2(Модуль упругости)=2*1011Па.

т1(предел текучести)=150МПа.

т1(предел текучести)=150МПа.

т2(предел текучести)=786 МПа.

т2(предел текучести)=786 МПа.

μ1(Коэффициент Пуассона)=0,35.

μ2 Коэффициент Пуассона)=0,3.

Определяем значения минимального

контактного давления в соединении из условия его неподвижности, при действии

крутящего момента.

Рmin= .

.

Определяем значения максимально

допустимого контакта давления соединения, из условия отсутствия пластической

деформации охватываемой и охватывающей деталей.

;

;

.

.

Для дальнейшего расчета выбираем

меньшее значение:

Рmax=53M

Определение минимального и

максимального расчетных натягов

;

;

;

;

;

Определение поправки учитывая срез и снятие

неровностей.

.

.

Для продольной сборки Ra1=0,8; Ra2=1,2

.

.

Определения минимального и

максимального расчетных натягов с учетом поправки на шероховатость.

- коэффициент учитывающий увеличение

контактного давления в соединении у торцах охватывающей детали.

- коэффициент учитывающий увеличение

контактного давления в соединении у торцах охватывающей детали.

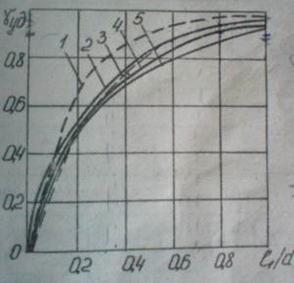

Рисунок 2-

Зависимость коэффициента  от

отношения длины соединения к диаметру

от

отношения длины соединения к диаметру

;

;

;

;

.

.

Определение среднего квалитета

посадки

где i -единица

допуска.

i=1,56.

Определяем квалитет точности ( в

сторону повышения точности) - IT5

Выбираем посадку в системе отверстия

по таблице в соответствии с условиями.

.

.

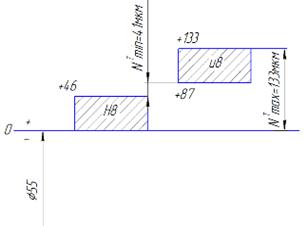

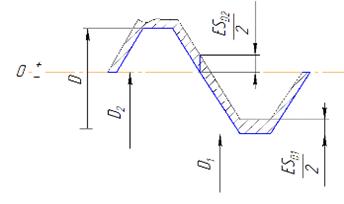

Схему расположений полей допусков

выбранной посадки представлено на рисунок 3.

Рисунок 3- Схема расположения полей допусков

посадки с натягом

1.2 Выбор посадок с

зазором

Цель задания

Изучение методики выбора стандартных посадок с

зазором на основе методов прецедентов (аналогов) или подобия.

Назначаем посадку

Ø52 .

.

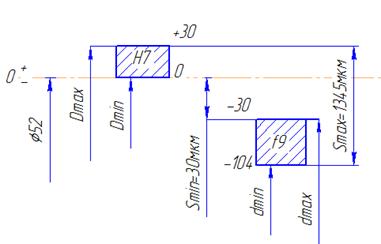

В данной конструкции по посадке с

гарантированным зазором соединяются крышка подшипников узла 1 и стакан 3.

На рисунке 4 предоставлено графическое

изображение полей допусков посадки с зазором.

Рисунок 4 - Схема расположения полей допусков

посадки с зазором

Вывод. Допуск охватывающей детали нельзя

расширять, так как он должен обеспечить работоспособность подшипниковых узлов.

Допуск охватываемой детали сравнительно легко технологически выплним. Посадка

обеспечивает легкую сборку-разборку соединения.

1.3 Выбор переходных

посадок

Цель задания

Изучение методики выбора стандартных переходных

посадок на основе методов прецедентов (аналогов) или подобия.

ø25

По переходной посадке в данной

конструкции соединяются вал 2 и шестерни 6 .

На рисунке 5 предоставлено графическое

изображение полей допусков переходной посадки.

Рисунок 5- Схема расположения полей допусков

переходной посадки

Вывод. Выбранная переходная посадка обеспечивает

хорошее центрирование деталей и достаточно легкую сборку-разборку, так как для

этих посадок более вероятно получение зазора.

2. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

Цель задания:

Рассчитать и выбрать посадки колец подшипников с

валом и корпусом, назначить отклонения формы и шероховатость посадочных

поверхностей.

Рисунок 6-Эскиз посадки колец и присоединяющих

деталей

d=ø20.

Подшипник качения(5) 6-го класса соединяется с валом 2 диаметра ø20.

d=20мм;

R=0,7Кн;

Режим работы 1 - легкий. Перегрузка до 150%.

К1=1.

Класс точности подшипника качения (5)-6.

Выбираем подшипник средней серии с диаметром

внутреннего кольца d=20мм, №

подшипника 6-304.

Диаметр наружного кольца D=52мм.

Ширина колец В=15мм.

Радиус фаски 2мм.

Выбираем предельные отклонения по таблице 2.2

d=20 -0,008;

D=52 -0,008;

В=15-0,120;

Для выбора посадки внутреннего циркуляционно

нагруженного кольца, рассчитаем величину интенсивности радиальной нагрузки.

.

.

Где b=B-2r=15-4=11мм.

b-рабочая

ширина посадочной поверхности кольца, мм;

К1 - динамический коэффициент,

зависящий от режима работы подшипника;

К2 - коэффициент, учитывающий

степень ослабления натяга при сопряжении кольца подшипника с полым валом или

тонкостенным корпусом;

К3 - коэффициент неравномерности

распределения радиальной нагрузки в двухрядных или сдвоенных подшипниках при

наличии осевой силы А.

R радиальная

нагрузка, кН;

Выбираем поле допуска

Ø

Определяем квалитеты точности вала и

отверстия.

Для вала 6- квалитет, для корпуса

7-квалитет.

Выбираем допуск отверстия в корпусе.

Ø

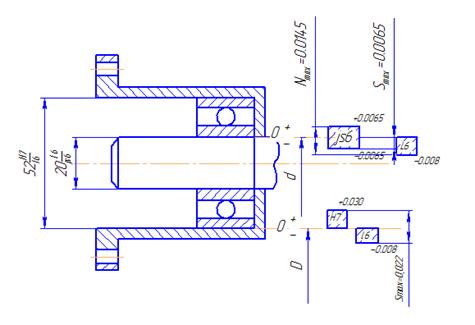

Рисунок 7- Cхема

расположения полей допусков колец подшипника, вала и отверстия корпуса

Определяем допуск цилиндричности

посадочных мест вала и отверстия.

T|○|(вала)

= ;

;

T|○|(отверстия)= .

.

Определяем шероховатость посадочных

мест.

R|○|(вала)=0,8

мкм;

R|○|(корпуса)=0,8

мкм.

Эскизы посадочных мест представлены

на рисунке 8.

Рисунок 8 - Эскизы посадочных мест

3. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ МЕТРИЧЕСКОЙ КРЕПЕЖНОЙ

РЕЗЬБЫ

Цель задания

Выбрать размеры и класс точности резьбового

соединения; назначить поля допусков и степени точности изготовления элементов

наружной резьбы (болта) d,

d1, d2

и внутренней резьбы D, D1,

D2.

P=0,8мм;

d(D)=5мм;

d1(D1)=4,459мм;

d2(D2

)=4,675мм.

Выбираем класс точности резьбы и характер

сопряжения болта и гайки.

.

.

М5-6Н - допуск на изготовление

гайки.

М5-6g- допуск на

изготовление болта.

Определяем предельные размеры гайки.

Предельные отклонения выбираем по таблице 4.5.

ESD=н/огр.

Dmax=D+

ESD= н/огр.

EID=0; Dmin=D+

EID=5мм;=+0,125; D2max=

D2+ ESD2=4,8мм;=0; D2min=

D2+ ESD1=4,675мм;=+0,2; D1max=D1+

ESD1=4,659мм;=0. D1min=D1=

EID1=4,459мм.

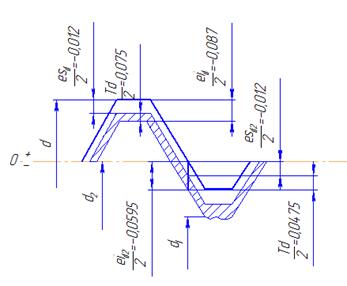

На рисунке 9 изображена схема расположения поля

допуска внутренней резьбы М8-Н6.

Рисунок 9 - Схема расположения поля допуска М5-

Н6

Определяем предельные размеры наружной резьбы

М5-6g.

esd=-0,024; dmax=d

+ esd= 4,976мм;=-0,174; dmin=d

+ eid=4,826мм;=-0,024; d2max=d2

+ esd2=4,651мм;=-0,119; d2min=d2

+ eid2=4,556мм;=-0,024; d1max=d1

+ esd1=4,435мм;1=н/огр. d1min=d1

+ eid1=н/огр.

посадка натяг конструктивный деталь

Определяем предельные отклонения.

На рисунке 10 изображена схема расположения поля

допуска наружной резьбы М5-6g.

Рисунок 10- Схема расположения поля допуска

наружной резьбы М5-6g

Схема расположения полей допусков

резьбового соединения  предоставлена

на рисунке 11.

предоставлена

на рисунке 11.

Рисунок 11 - Схема расположения полей допусков

резьбового соединения

4. НОРМИРОВАНИЕ ДОПУСКОВ И НАЗНАЧЕНИЕ ПОСАДОК

ШПОНОЧНЫХ СОЕДИНЕНИЙ

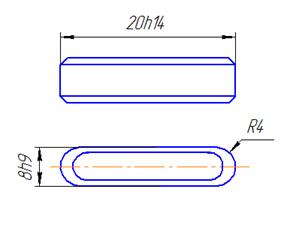

Цель задания

Назначить размеры, допуски и посадки для

деталей, входящих в шпоночные соединения в зависимости от условий эксплуатации

и требований к точности центрирования.

Рисунок 12- соединение с призматической шпонкой

Выбираем соединение с призматической шпонкой,

так как оно получило наибольшее распространение ( рисунок 12). В данной

конструкции шпоночное соединение служит для передачи крутящего момента с вала 2

на сменную шестерню 6.

Номинальные размеры шпоночного соединения

выбираются в зависимости от диаметра вала.

d=25мм;

b=8мм;

h=7мм;

t1=4мм;

t2=2,8мм;

l=20мм;

Из условий работы и сборки соединения определяем

вид соединения по ширине шпонки b

. Условия работы нормальные.

Так как шестерня 6 сменная, то соединение с

пазом втулки должно быть свободным (ширина паза - 8D10),

а с пазом вала номинальным (ширина паза 8N9).

Назначаем поля допусков на диаметры вала и

втулки, соединяемых шпонкой.

ø .

.

Назначаем допуски на размеры шпонки

.

h9; 7h11; 20h14.

Назначаем поля допусков на глубину

шпоночных пазов на валу и во втулке .

;

;  ; d+t2=

; d+t2= .

.

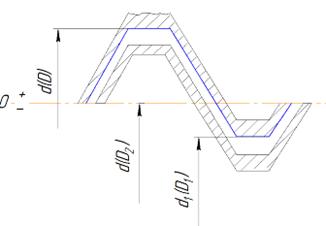

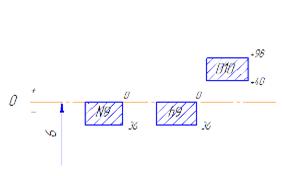

На рисунке 13 представлена схема

расположения полей допусков на ширину шпоночных пазов.

Рисунок 13- схема расположения полей допусков на

ширину шпоночных пазов

Назначаем допуски симметричности Тсим шпоночного

паза относительно оси и параллельности Тпар плоскости симметрии паза

относительно оси по длине паза.

Из условия сборки рекомендуется следующие

соотношения.

Где Тш- допуск на ширину шпоночного паза.

Так как в задачи требуется выполнить

деталировочный чертеж только вала, то допуски назначаются на шпоночный паз

вала.

Тсим=72мкм=0,072мм;

Тсим=50мкм=0,05мм;

Тпар=10мкм=0,01мм.

Условное обозначение выбранной

шпонки:

Шпонка  ГОСТ

23360-78.

ГОСТ

23360-78.

5. РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ

Цель работы

Установить допуски и предельные

отклонения на составляющие звенья размерной цепи.

Составляем схему размерной цепи,

схема предоставлена на рисунке14

Рисунок 14- схема размерной цепи.

Номинальные размеры звеньев:

А1=27мм;

А2=46мм;

А3=6мм;

А4=4мм;

А5=57мм;

А6=5мм;

Увеличивающие звенья - А1, А2.

Уменьшающие звенья - А3, А4, А5, А6.

Решаем прямую задачу методом «max и min» - способ

равной точности.

Определяем среднюю точность

составляющих звеньев:

А - допуск замыкающего звена =0,4;

- допуск замыкающего звена =0,4;

ТAi- допуск на

стандартные звенья =0;

i- единица допуска[1].

[1].Определяем ближайший более точный квалитет IT9

Назначаем на увеличивающие звенья поле допуска,

как на основные отверстия (Н), а на уменьшающие как на основной вал (h),

кроме увязывающего звена.

Определяем номинальный размер

замыкающего звена:

Определяем допуски и предельные

отклонения увязывающего звена:

А4

Формула для расчета отклонений:

Обратная задача:

Условие проверки правильности решения размерных

цепей:

6. ВЫБОР СРЕДСТВ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ

Цель работы

Выбрать средства измерения для сопрягаемого и

несопрягаемого размеров и определить влияние погрешности измерения на результаты

разбраковки при приемочном контроле.

.Ознакомимся со стандартом ГОСТ 8.051-81

«Погрешности, допускаемы при измерении линейных размеров до 500мм».

2. Из чертежа задания выбираем один

сопрягаемый и один несопрягаемый размер. В качестве сопрягаемого берется

диаметр вала 10 под посадку внутреннего кольца подшипника ø25js6 ,

несопрягаемого - ширину сменной шестерни ø57h7

,

несопрягаемого - ширину сменной шестерни ø57h7 .

.

. Выбираем допускаемые значения

погрешности измерения  -

приложения [1].

-

приложения [1].

ø25js6- =4мкм. ø57h7 -

=4мкм. ø57h7 -  =9мкм.

=9мкм.

4. Из условий распределения размеров и

погрешностей средств измерения по нормальному закону определяем коэффициент

метода измерения по формуле

где IT - допуск

измеряемого размера, мкм;  - среднее

квадратичное отклонение погрешности измерения, мкм (

- среднее

квадратичное отклонение погрешности измерения, мкм ( .

.

Для ø25js6- =

=

Для ø57h7 -  =

=

. По значению  определяем

предельные значения (m, n, c/IT) - вероятность

предельных велечин параметров разбраковки приложения [1].

определяем

предельные значения (m, n, c/IT) - вероятность

предельных велечин параметров разбраковки приложения [1].

Для ø25js6

m=3,5; n=4,75; c/IT=0,14.

Для ø57h7

m=1,7; n=2,25; c/IT=0,06.

6. По паспортным данным каталого

выбираем средства измерения размеров с учетом допускаемых погрешностей

измерения.

Для ø25js6 - скоба

рычажная ( цена деления 0,002мм);

Для ø57h7 - скоба

рычажная ( цена деления 0,01мм).

Литература

1)

Взаимозаменяемость, стандартизация и технические измерения: Методические

указания к выполнению курсовой работы / Под редакцией В. С. Григорьева ПГУ

1996г.

2)

Государственный образовательный стандарт высшего профессионального образования.

Государственные требования к минимуму содержания и уровню подготовки инженера

по спец. 150200 - АиАХ: Утв. гос. комитет РФ по высш. образованию 24.10.94/

Учеб.-метод. объедин. по автотранспортному и дорожному образованию. - М:

ГУОППТ, 1994. - 29 с.

)

Казюта А.М. Метрология, стандартизация и взаимозаменяемость (для студ.спец.

170400). Основы метрологии, стандартизации и сертификации (для студ.спец.

150200): Программа для решения задач с применением ЭВМ и справочные материалы к

выполнению курсовой работы / Воронеж. гос. лесотехн. акад. - Воронеж, 1997. -

46 с.

)

Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения:

Учебник для вузов/ А.И. Якушев, Л.Н. Воронцов, Н.М. Федотов. - М.:

Машиностроение, 1986. - 352 с., ил.

)

Белкин И.П. Допуски и посадки. Основные нормы взаимозаменяемости: Учеб. пособие

для студентов машиностроительных специальностей высших технических заведений. -

М.: Машиностроение, 1992. - 528 с., ил.

)

Дунаев П.Ф. и др. Допуски и посадки. Обоснование выбора: Учеб. пособие для

студентов машиностроительных вузов / П.Ф. Дунаев, О.П. Леликов, Л.П. Варламова.

- М.: Высш. шк., 1984. - 112 с., ил.

)

Галинкин Б.Е., Станчев Д.И. Допуски и посадки подшипников качения в автомобилях

и машинах лесной промышленности и лесного хозяйства: Учебное пособие. -

Воронеж.: Изд-во ВГУ, 1981. 84 с., ил.