Назначение и расчет посадок на двухступенчатом цилиндрическом редукторе

Министерство

образования и науки Российской Федерации

ФГБОУ

ВПО

ВОРОНЕЖСКИЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт

машиностроения и аэрокосмической техники

Кафедра:

Автоматизированного оборудования машиностроительного производства

КУРСОВАЯ

РАБОТА

по

дисциплине: Метрология, сертификация и стандартизация

тема:

Назначение и расчет посадок на двухступенчатом цилиндрическом редукторе

Воронеж

2015

Введение

Основные требования к современному производству

- дать как можно больше продукции лучшего качества и с наименьшей стоимостью.

Важнейшим показателем качества деталей является

точность изготовления их геометрических параметров. Полученные при обработке

размер, форма и взаимное расположение элементарных поверхностей определяют

фактические зазоры и натяги в сопряжениях деталей, а, следовательно,

работоспособность и технико-экономическую эффективность изделий.

Точность и ее контроль являются одним из

важнейших показателем качества и служат исходной предпосылкой организации

взаимозаменяемого производства.

Взаимозаменяемость - основной принцип

конструирования, изготовления, контроля эксплуатации машин. Освоение курса по

взаимозаменяемости, стандартизации и техническим измерениям является частью

профессиональной подготовки инженеров.

Знания, полученные студентами при изучении

данного курса, закрепляются, получают новое и более полное развитие при

выполнении курсовых работ. Закрепление теоретических положений курса,

излагаемых на лекциях, развитие навыков использования справочного материала и умение

проводить инженерные расчёты при решении типовых конструкторских и

технологических задач, является основной целью настоящего курсового проекта.

1. Назначение и принцип работы

механизма

То, что редуктор называют цилиндрическим,

абсолютно никоим образом не связано с тем, какую форму он имеет. Это самый

обычный редуктор, ничего не имеющий с формой цилиндра. То, что его так

называют, происходит от способа передачи - конически-цилиндрического. Она

представляет собой несколько колес зубчатого типа, которые выполнены в форме

конуса или цилиндра. Редуктор цилиндрический представляет собой довольно

сложный конструктивно устроенный механизм, без применения которого не

функционирует машиностроительная отрасль.

Редуктор цилиндрический двухступенчатый

используется для изменения крутящих моментов и передачи вращения от вала

двигателя к валу рабочей машины. Редуктор цилиндрический двухступенчатый

обеспечивает постоянную угловую скорость.

2. Назначение посадок

.1 Посадки с натягом

.1.1 Назначение посадки на зубчатое

колесо поз. 11 с валом поз. 3

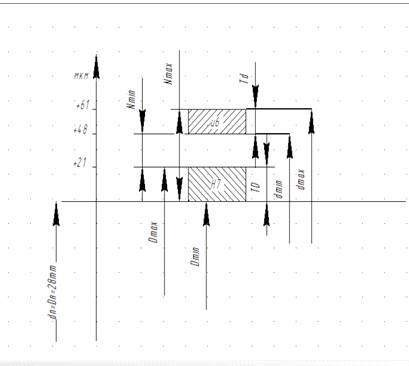

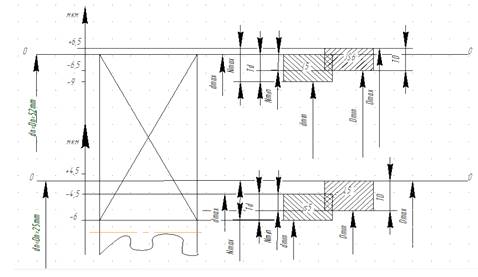

Номинальный диаметр соединения вал - зубчатое

колесо 28мм, выполнено по посадке с натягом, в системе отверстия  .

.

( - отклонение поле

допуска ступицы зубчатого колеса,

- отклонение поле

допуска ступицы зубчатого колеса, - отклонение поле

допуска вала).

- отклонение поле

допуска вала).

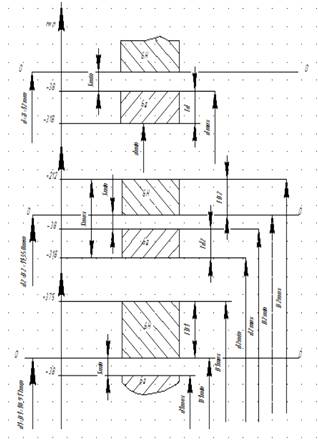

Рис.1 Схема полей допусков соединения вал поз. 3

- зубчатое колесо поз.11.

2.1.2 Назначение посадки на втулку

поз. 28 с валом поз. 3

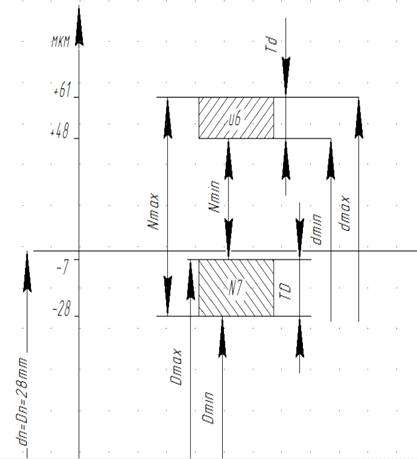

Номинальный диаметр соединения вал - втулка 28

мм, выполнено по посадке с натягом  .

.

( - отклонение поле допуска втулки,

- отклонение поле допуска втулки, - отклонение поле

допуска вала).

- отклонение поле

допуска вала).

Рис.2 Схема полей допусков соединения вал поз. 3

- втулка поз.28 .

2.2 Посадки с зазором

.2.1 Назначение посадки на глухую

крышку подшипника поз. 21 с корпусом поз. 4

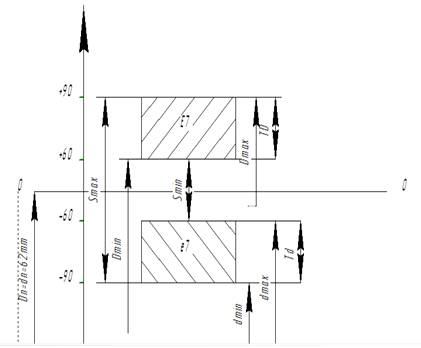

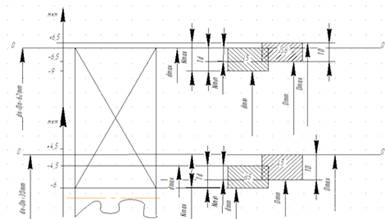

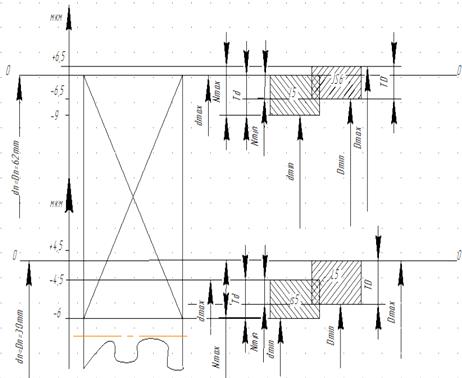

Номинальный диаметр соединения корпус - крышка

62 мм, выполнено по посадке с гарантированным зазором  .

.

( - отклонение поле

допуска корпуса,

- отклонение поле

допуска корпуса, - отклонение поле допуска крышки).

- отклонение поле допуска крышки).

Рис.3 Схема полей допусков соединения корпус

поз. 4 - крышка поз. 21.

2.2.2 Назначение посадки на сквозную

крышку подшипника поз. 16 с корпусом поз. 4

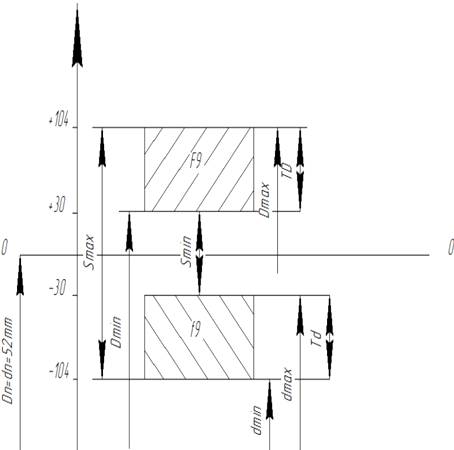

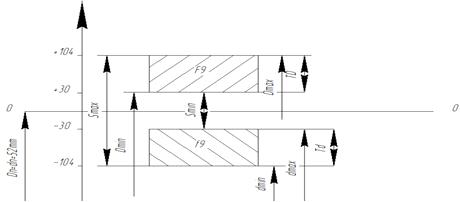

Номинальный диаметр соединения корпус - крышка

52 мм, выполнено по посадке с гарантированным зазором F9/f9.

( - отклонение поле допуска корпуса,

- отклонение поле допуска корпуса, - отклонение поле

допуска крышки).

- отклонение поле

допуска крышки).

Рис.4 Схема полей допусков соединения корпус

поз. 4 - крышка поз. 16.

2.3 Соединения с подшипниками

качения

.3.1 Посадка подшипника поз.

2(№30205)

Посадка внутреннего кольца на вал

Номинальный диаметр соединения внутреннего

кольца подшипника с валом 25 мм, выполнено по переходной посадке  .

.

( - отклонение поле

допуска внутреннего кольца,

- отклонение поле

допуска внутреннего кольца, - отклонение поле допуска вала).

- отклонение поле допуска вала).

Посадка наружного кольца в корпус

Номинальный диаметр соединения корпуса редуктора

с наружным кольцом подшипника 52 мм, выполнено по переходной посадке  .

.

( - отклонение поле

допуска корпуса,

- отклонение поле

допуска корпуса, - отклонение поле допуска наружного кольца).

- отклонение поле допуска наружного кольца).

Рис.5 Схема полей допусков соединения

внутреннего кольца подшипника поз. 2 с валом поз. 3 и наружного кольца

подшипника поз. 2 с корпусом поз. 4.

.3.2 Посадка подшипника поз.

10(№30206)

Посадка внутреннего кольца на вал

Номинальный диаметр соединения внутреннего

кольца подшипника с валом 30 мм, выполнено по переходной посадке  .

.

( - отклонение поле

допуска внутреннего кольца,

- отклонение поле

допуска внутреннего кольца, - отклонение поле допуска вала).

- отклонение поле допуска вала).

Посадка наружного кольца в корпус

Номинальный диаметр соединения корпуса редуктора

с наружным кольцом подшипника 62 мм, выполнено по переходной посадке  .

.

( - отклонение поле

допуска корпуса редуктора,

- отклонение поле

допуска корпуса редуктора, - отклонение поле допуска наружного кольца).

- отклонение поле допуска наружного кольца).

Рис.6 Схема полей допусков соединения

внутреннего кольца подшипника поз. 10 с валом поз. 9 и наружного кольца

подшипника поз. 10 с корпусом поз. 4.

.4 Резьбовые соединения

.4.1 Соединение крышки поз. 12 с

основанием корпуса редуктора с помощью болта поз. 14

Метрическая резьба с наружным диаметром 7 мм,

шагом 1 мм и короткой длиной свинчивания 2,4 мм, выполнена по посадке с зазором

в системе отверстия .

.

( - допуск на все

диаметры гайки,

- допуск на все

диаметры гайки,  - допуск на

средний диаметр болта,

- допуск на

средний диаметр болта,  - допуск на

наружный диаметр болта).

- допуск на

наружный диаметр болта).

Рис.7 Схема полей допусков соединения крышки

поз. 13 с основанием корпуса поз. 4 с помощью болта поз. 12.

.4.2 Соединение крышки корпуса поз.

4 редуктора с основанием с помощью болта поз. 33

-7,2

-7,2

Метрическая резьба с наружным диаметром 12 мм,

шагом 2 мм и нормальной длиной свинчивания 7,2мм, выполнена по посадке с

зазором в системе отверстия .

.

( - допуск на все

диаметры гайки,

- допуск на все

диаметры гайки,  - допуск на все

диаметры болта).

- допуск на все

диаметры болта).

Рис.8 Схема полей допусков соединения крышки

корпуса поз. 22 с основанием корпуса поз. 4 с помощью болта поз. 33.

.5 Шпоночные соединения

2.5.1 Соединение шпонки поз. 20 с

валом поз. 5

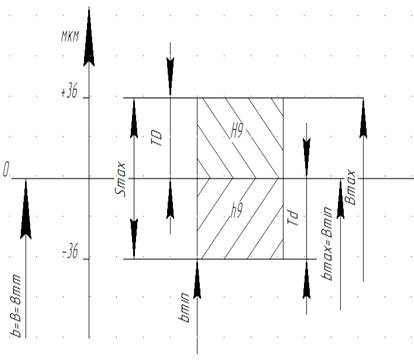

По ширине:  ;

;

Номинальная ширина соединения шпонка - паз 8 мм,

выполнено по скользящей посадке  .

.

( - отклонение поле

допуска паза,

- отклонение поле

допуска паза, - отклонение поле допуска шпонки).

- отклонение поле допуска шпонки).

Рис.9 Схема полей допусков соединения шпонка

поз. 20 - паз по ширине.

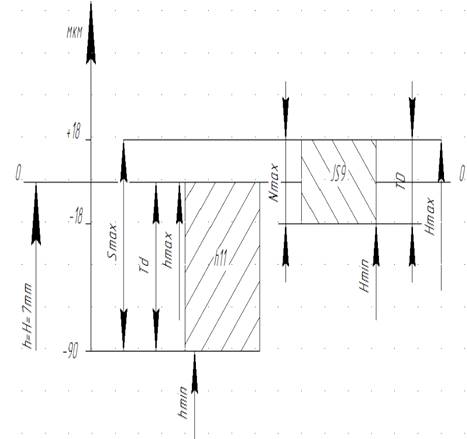

по высоте:  ;

;

Номинальная высота соединения шпонка - паз 7 мм,

выполнено по переходной посадке в системе вала  .

.

( - отклонение поле

допуска паза,

- отклонение поле

допуска паза, - отклонение поле допуска шпонки)

- отклонение поле допуска шпонки)

Рис.10 Схема полей допусков соединения шпонка

поз. 20 - паз по высоте.

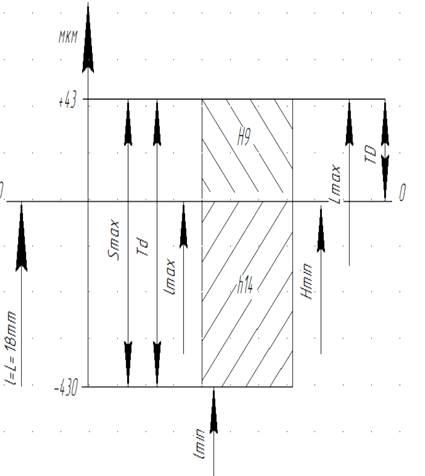

по длине:  ;

;

Номинальная длина соединения шпонка - паз 18 мм,

выполнено по скользящей посадке  .

.

( - отклонение поле

допуска паза,

- отклонение поле

допуска паза, - отклонение поле допуска шпонки).

- отклонение поле допуска шпонки).

Рис.11 Схема полей допусков соединения шпонка

поз. 20 - паз по длине.

.5.2 Соединение шпонки поз. 25 с

валом поз. 9

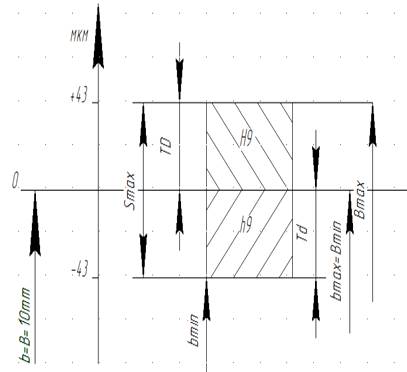

По ширине:  ;

;

Номинальная ширина соединения шпонка - паз 10

мм, выполнено по скользящей посадке  .

.

( - отклонение поле

допуска паза,

- отклонение поле

допуска паза, - отклонение поле допуска шпонки).

- отклонение поле допуска шпонки).

Рис.12 Схема полей допусков соединения шпонка

поз. 25 - паз по ширине.

по высоте:  ;

;

Номинальная высота соединения шпонка - паз 8 мм,

выполнено по переходной посадке в системе вала  .

.

( - отклонение поле

допуска паза,

- отклонение поле

допуска паза, - отклонение поле допуска шпонки).

- отклонение поле допуска шпонки).

Рис.13 Схема полей допусков соединения шпонка

поз. 25 - паз по высоте.

по длине:  ;

;

Номинальная длина соединения шпонка - паз 24 мм,

выполнено по скользящей посадке  .

.

( - отклонение поле

допуска паза,

- отклонение поле

допуска паза, - отклонение поле допуска шпонки).

- отклонение поле допуска шпонки).

Рис.14 Схема полей допусков соединения шпонка

поз. 25 - паз по длине.

3. Расчет посадок с натягом

.1 Силовой расчет посадки с натягом

для зубчатого колеса поз. 11 на вал поз. 3

Рассчитаем посадку с натягом для

зубчатого колеса поз. 15 на вал поз. 5 по [3, стр. 222 - 224].

Nрасч =

, (1)

, (1)

где:  -

крутящий момент по валу; l = 50 мм -

длина зацепления зубчатого колеса; D

= 28 мм - посадочный диаметр зубчатого колеса;

-

крутящий момент по валу; l = 50 мм -

длина зацепления зубчатого колеса; D

= 28 мм - посадочный диаметр зубчатого колеса;  =1,5D +10 мм - диаметр зубчатого колеса; (2) f = 0,14 - коэффициент сцепления; С1, С2

- коэффициенты, зависящие от размеров, формы и материалов

сопрягаемых деталей; Е1, Е2 - модули упругости:

=1,5D +10 мм - диаметр зубчатого колеса; (2) f = 0,14 - коэффициент сцепления; С1, С2

- коэффициенты, зависящие от размеров, формы и материалов

сопрягаемых деталей; Е1, Е2 - модули упругости:  ;

;

;

;

Найдем

значение коэффициента С1:

C1

= +m, (3)

+m, (3)

где: m - коэффициент Пуассона.

Найдем

значение коэффициента С2:

C2 =  - m,

(4)

- m,

(4)

где: d1 = 0 -

диаметр отверстия в вале.

С2 = 1 - 0,3

= 0,7.

Рассчитаем крутящийся

момент на валу:

(5)

(5)

(6)

(6)

где: n - частота

вращения вала, об/мин;

Определим минимальный

расчётный натяг:

Учтем поправку на смятие неровностей

контактных поверхностей:

, (7)

, (7)

где:  - высота неровностей поверхностей

отверстия и вала;

- высота неровностей поверхностей

отверстия и вала;

k -

коэффициент высоты смятия.

k = 0,3;

Полный минимальный натяг вычисляется

с учётом поправки:

(8)

(8)

Максимально допустимый натяг:

Nmах расч = Pдоп D  , (9)

, (9)

где:  - контактное усилие.

- контактное усилие.

Максимальное допустимое контактное

усилие на поверхности зубчатого колеса:

Pдоп вт = 0,58sТ , (10)

, (10)

-

предел текучести материала зубчатого колеса.

-

предел текучести материала зубчатого колеса.

Максимальное допустимое контактное

усилие на поверхности вала:

Pдоп в = 0,58sТ , (11)

, (11)

Выбираем меньшее контактное усилие:

(12)

(12)

Полный максимальный натяг

вычисляется с учётом поправки:

По наибольшему функциональному

натягу выбираем посадку по [2, табл. 7-11, стр. 47-79]:  .

.

.2 Расчет параметров посадки с

натягом

Определим основные параметры посадки с натягом

по [2, табл. 7-11, стр. 47-79]:

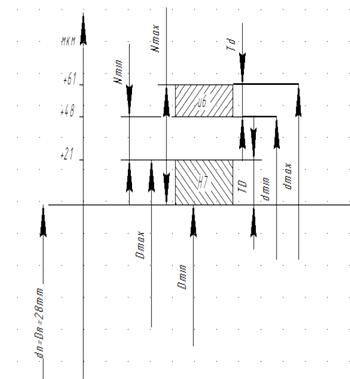

=

= =28

мм;

=28

мм;

ES = +21 мкм;

EI = 0 мкм;

es = +61 мкм;

ei = +48мкм;

TD = ES - EI =21- 0 = 21 мкм;

(13)= es - ei = 61 - 48 = 13 мкм;

(14)= TD + Td =21 + 13 = 34 мкм;

(15)

; (16)

; (16)

; (17)

; (17)

; (18)

; (18)

; (19)

; (19)

; (20)

; (20)

. (21)

. (21)

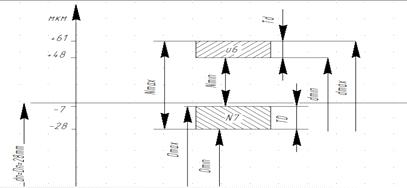

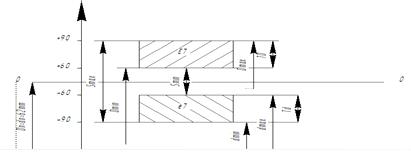

Рис.15 Схема полей допусков соединения вал поз.

3- зубчатое колесо поз. 11.

3.3 Расчет параметров посадки с

натягом на втулку поз. 28 с валом поз. 3

Определим основные параметры посадки с натягом

по [2, табл. 11-13, стр. 79-97]:

=

= =28

ìì;

=28

ìì;

ES = -7 мкм;

EI = -28 мкм;

es = +61 мкм;

ei = +48 мкм;

TD = ES - EI = -7 + 28 = 21 мкм;=

es - ei = 61 - 48 = 13 мкм;=

TD + Td =21 + 13 = 34 мкм;

;

;

;

;

;

;

;

;

;

;

.

.

Рис.16 Схема полей допусков соединения вал поз.

3 - втулка поз. 28.

4. Расчет параметров посадки с

зазором

.1 Расчет параметров посадки с

зазором на крышку подшипника поз. 21 с корпусом поз. 4

Определим основные параметры посадки с зазором

по [2, табл. 9-14, стр. 66-106]:

=

= =62

ìì;

=62

ìì;

ES =+90 мкм;

EI = +60 мкм;

es = -60 мкм;

ei = -90 мкм;

TD = ES - EI = 90 - 60 = 30 мкм;=

es - ei = -60 + 90 = 30 мкм;=

TD + Td = 30 + 30 = 60 мкм;

;

;

;

;

;

;

;

;

; (22)

; (22)

. (23)

. (23)

Рис.17 Схема полей допусков соединения корпус

поз. 4 - крышка поз. 21.

.2 Расчет параметров посадки с

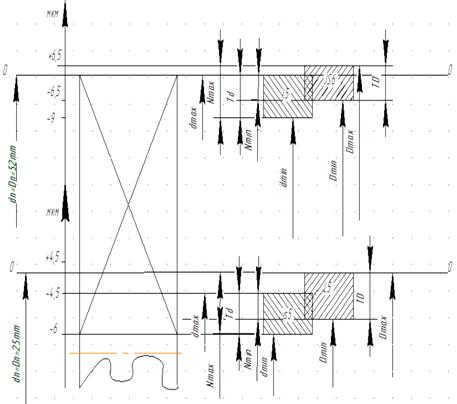

зазором на крышку подшипника 16 с корпусом 4

Определим основные параметры посадки с зазором

по [2, табл. 9-14, стр. 66-106]:

=

= =52

ìì;

=52

ìì;

ES =+104 мкм;

EI = +30 мкм;

es = -30 мкм;

ei = -104 мкм;

TD = ES - EI = 104 - 30 = 74 мкм;=

es - ei = -30 + 104 = 74 мкм;=

TD + Td = 74 + 74 = 148 мкм;

;

;

;

;

;

;

;

;

;

;

.

.

Рис.18 Схема полей допусков соединения корпус

поз. 4 - крышка поз. 16.

5. Расчет посадок для колец

подшипников качения

.1 Расчет подшипника поз. 10(№30206)

Рассчитаем и выберем посадку для колебательно

нагруженного шарикового радиально-упорного однорядного подшипника 30206 класс

точности 5.

Радиальная нагрузка подшипника

Перегрузка 300%

Находим интенсивность радиальной нагрузки по

формуле:

(24)

(24)

где:  -

динамический коэффициент посадки, зависящий от характера нагрузки (

-

динамический коэффициент посадки, зависящий от характера нагрузки ( );

);

- коэффициент,

учитывающий степень ослабления посадочного натяга при полом вале или

тонкостенном корпусе (при сплошном вале

- коэффициент,

учитывающий степень ослабления посадочного натяга при полом вале или

тонкостенном корпусе (при сплошном вале

);

);

- коэффициент,

учитывающий неравномерность распределения радиальной нагрузки

- коэффициент,

учитывающий неравномерность распределения радиальной нагрузки  между

рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными

шарикоподшипниками при наличии осевой нагрузки

между

рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными

шарикоподшипниками при наличии осевой нагрузки  на

опору.

на

опору.

(Для радиальных и радиально-упорных подшипников

с одним наружным или внутренним кольцом  ).

).

, (25)

, (25)

где: В - ширина подшипника.

B=17.25 мм;

r

-

координата монтажной фаски внутреннего или наружного кольца подшипника. r

= 1,5 мм.

Интенсивность радиальной нагрузки:

По [2, табл. 6, стр. 287,288.] определяем поле

допуска вала и отверстия:

Поле допуска вала:

Поле допуска отверстия:

Посадка на внутреннее кольцо

подшипника:

Посадка на наружное кольцо

подшипника:

Рис.19 Схема полей допусков соединения

внутреннего кольца подшипника поз. 10 с валом поз. 9 и наружного кольца

подшипник поз. 10 с корпусом поз. 4.

.2Расчет подшипника поз. 2(№30205)

Рассчитаем и выберем посадку для колебательно

нагруженного шарикового радиально-упорного однорядного подшипника 30205 класс

точности 5.

Радиальная нагрузка подшипника

Перегрузка 300%

Находим интенсивность радиальной нагрузки по

формуле:

где:  -

динамический коэффициент посадки, зависящий от характера нагрузки (

-

динамический коэффициент посадки, зависящий от характера нагрузки ( );

);

- коэффициент,

учитывающий степень ослабления посадочного натяга при полом вале или

тонкостенном корпусе (при сплошном вале

- коэффициент,

учитывающий степень ослабления посадочного натяга при полом вале или

тонкостенном корпусе (при сплошном вале  );

);

- коэффициент,

учитывающий неравномерность распределения радиальной нагрузки

- коэффициент,

учитывающий неравномерность распределения радиальной нагрузки  между

рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными

шарикоподшипниками при наличии осевой нагрузки

между

рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными

шарикоподшипниками при наличии осевой нагрузки  на

опору. (Для радиальных и радиально-упорных подшипников с одним наружным или

внутренним кольцом

на

опору. (Для радиальных и радиально-упорных подшипников с одним наружным или

внутренним кольцом  ).

).

,

,

где: B

- ширина подшипника. B=16.25

мм;

r

-

координата монтажной фаски внутреннего или наружного кольца подшипника. r

= 1,5 мм.

Интенсивность радиальной нагрузки:

По [табл. 6, стр. 287,288.] определяем поле

допуска вала и отверстия:

Поле допуска вала:

Поле допуска отверстия:

Посадка на внутреннее кольцо

подшипника:

Посадка на наружное кольцо

подшипника:

Рис.20 Схема полей допусков соединения

внутреннего кольца подшипника поз. 2 с валом поз. 3 и наружного кольца

подшипника поз. 2 с корпусом поз. 4.

6. Расчет резьбового соединения

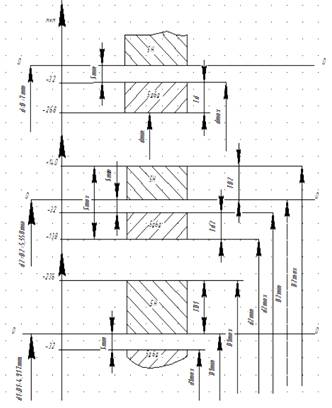

6.1 Определим основные параметры

резьбы

Наружный диаметр резьбы: d=D=7

мм

Шаг резьбы: P=1

мм

Средний диаметр резьбы: d2=D2=5,350

мм

Внутренний диаметр резьбы: d1=D1=4,917

мм

Длина свинчивания: S=2,4

мм

Определим посадку для данного

резьбового соединения:

Определим поля допусков наружной

резьбы [табл. 7, стр. 371]:

;

;

;

;

.

.

Определим поля допусков внутренней

резьбы [табл. 9, стр. 375]:

;

;

;

;

.

.

Вычислим предельные размеры

диаметров:

; (26)

; (26)

; (27)

; (27)

(28)

(28)

; (29)

; (29)

;

;

;

;

; (30)

; (30)

; (31)

; (31)

; (32)

; (32)

; (33)

; (33)

Вычислим допуски:

; (34)

; (34)

; (35)

; (35)

;

;

; (36)

; (36)

; (37)

; (37)

Вычислим зазоры:

; (38)

; (38)

(39)

(39)

Рис.21 Схема полей допусков соединения крышки

поз. 13 с основанием корпуса поз. 4 с помощью болта поз. 12.

6.2 Определим основные параметры

резьбы

Наружный диаметр резьбы: d=D=12

мм

Шаг резьбы: P=2

мм

Средний диаметр резьбы: d2=D2=11,350

мм

Внутренний диаметр резьбы: d1=D1=10,917

мм

Длина свинчивания: L=7,2

мм

Определим посадку для данного

резьбового соединения:

Определим поля допусков наружной

резьбы [табл. 7, стр. 371]:

;

;

;

;

.

.

Определим поля допусков внутренней

резьбы [табл. 9, стр. 375]:

;

;

;

;

.

.

Вычислим предельные размеры

диаметров:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

Вычислим допуски:

;

;

;

;

;

;

;

;

;

;

Вычислим зазоры:

;

;

Рис.22 Схема полей допусков соединения крышки

корпуса поз. 21 с основанием корпуса поз. 4 с помощью болта поз. 33.

7. Расчет шпоночного соединения

7.1 Соединение шпонки поз. 20

с валом поз. 5

Определим размеры шпоночного соединения по

таблице [2, табл. 2, стр. 304]:

Диаметр вала: 28 мм

Длина шпонки: 18 мм

Сечение: b

x h

= 8 x 7 мм

Фаска: s

= 0.3 мм

Глубина паза

на валу:

во втулке:

Радиус:

Определим допуски элементов шпоночного

соединения по таблице [2, табл. 7, стр. 313]:

Поле допуска шпонки по размерам:

ширина (b):

h9

высота (h):

h11

длина (l):

h14

Поле допуска паза по размеру :

(b):

H9

(h):

(l):

H9

Предельные отклонения глубины паза:

на валу:

во втулке:

Рассчитаем параметры шпоночного

соединения:

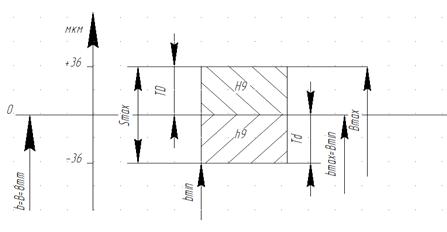

По ширине:  ;

;

=

= =8мм;

=8мм;

ES =+36 мкм;

EI = 0 мкм;

es = 0 мкм;

ei = -36 мкм;

TD = ES - EI = 36 - 0 = 36 мкм;=

es - ei = 0 + 36 = 36 мкм;=

TD + Td = 36 + 36 = 72 мкм;

; (40)

; (40)

; (41)

; (41)

; (42)

; (42)

; (43)

; (43)

; (44)

; (44)

. (45)

. (45)

Рис.23 Схема полей допусков соединения шпонка

поз. 20 - паз по ширине.

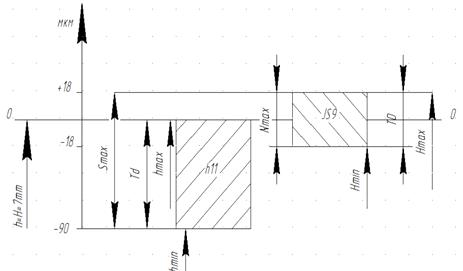

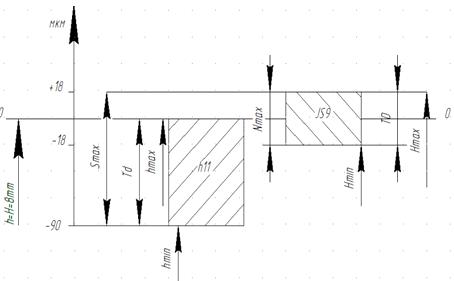

по высоте:  ;

;

=

= =7

мм;

=7

мм;

ES =+18 мкм;

EI = -18 мкм;

es = 0 мкм;

ei = -90 мкм;

TD = ES - EI = 18 + 18= 36 мкм;=

es - ei = 0 + 90 = 90 мкм;=

TD + Td = 36 + 90 = 126 мкм;

; (46)

; (46)

; (47)

; (47)

; (48)

; (48)

; (49)

; (49)

; (50)

; (50)

. (51)

. (51)

Рис.24 Схема полей допусков соединения шпонка

поз. 20 - паз по высоте.

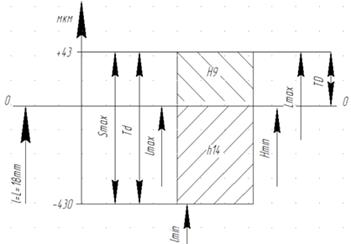

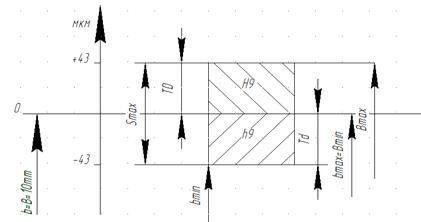

по длине:  ;

;

=

= =18

мм;

=18

мм;

ES =+43 мкм;

EI = 0 мкм;

es = 0 мкм;

ei = -430 мкм;

= ES - EI = 43 - 0 = 43 мкм;=

es - ei = 0 + 430 = 430 мкм;=

TD + Td = 43 + 430 = 463 мкм;

; (52)

; (52)

; (53)

; (53)

; (54)

; (54)

; (55)

; (55)

; (56)

; (56)

. (57)

. (57)

Рис.25 Схема полей допусков соединения шпонка

поз. 20 - паз по длине.

7.2 Соединение шпонки поз. 25 с

валом поз. 9

Определим размеры шпоночного соединения по

таблице [2, табл. 2, стр. 304]:

Диаметр вала: 34 мм

Длина шпонки: 24 мм

Сечение: b

x h

= 10

x 8 мм

Фаска: s

= 0.3 мм

Глубина паза

на валу:

во втулке:

Радиус:

Определим допуски элементов шпоночного

соединения по таблице [2, табл. 7, стр. 313]:

Поле допуска шпонки по размерам:

ширина (b):

h9

высота (h):

h11

длина (l):

h14

Поле допуска паза по размеру :

(b):

H9

(h):

(l):

H9

Предельные отклонения глубины паза:

на валу:

во втулке:

Рассчитаем параметры шпоночного

соединения:

По ширине:  ;

;

=

= =10

мм;

=10

мм;

ES =+43 мкм;

EI = 0 мкм;

es = 0 мкм;

ei = -43 мкм;

TD = ES - EI = 43 - 0 = 43 мкм;=

es - ei = 0 + 43 = 43 мкм;=

TD + Td = 43 + 43 = 86 мкм;

;

;

;

;

;

;

;

;

;

;

.

.

Рис.26 Схема полей допусков соединения шпонка

поз. 25 - паз по ширине.

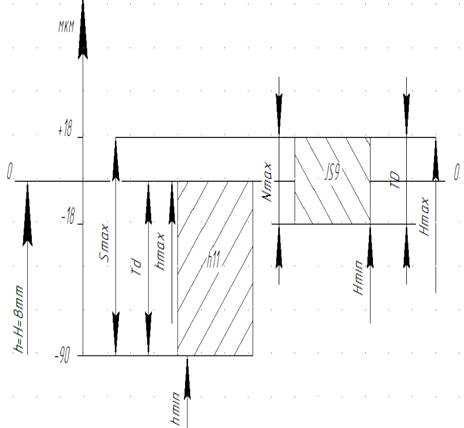

по высоте:  ;

;

=

= =8

мм;

=8

мм;

ES =+18 мкм;

EI = -18 мкм;

es = 0 мкм;

ei = -90 мкм;

TD = ES - EI = 18 + 18= 36 мкм;=

es - ei = 0 + 90 = 90 мкм;=

TD + Td = 36+ 90 = 126 мкм;

;

;

;

;

;

;

;

;

;

;

.

.

Рис.27 Схема полей допусков соединения шпонка

поз. 25 - паз по высоте.

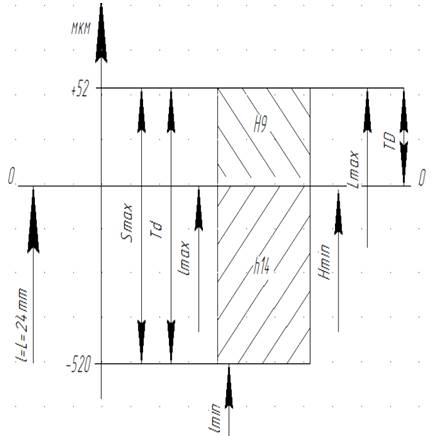

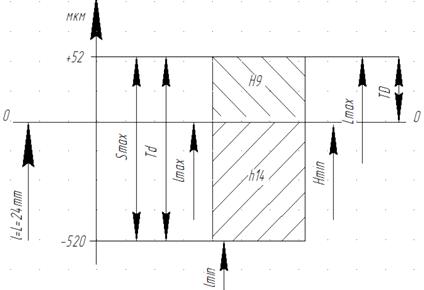

по длине:  ;

;

=

= =24

мм;

=24

мм;

ES =+52 мкм;

EI = 0 мкм;

es = 0 мкм;

ei = -520 мкм;

= ES - EI = 52 - 0 = 52 мкм;=

es - ei = 0 + 520 = 520 мкм;=

TD + Td = 52 + 520 = 572 мкм;

;

;

;

;

;

;

;

;

;

;

.

.

Рис.28 Схема полей допусков соединения шпонка

поз. 25 - паз по длине.

8. Расчёт зубчатой передачи

Степень точности зубчатых колёс: 9 - 8 - 7

Степень кинематической точности - 9

Степень точности по плавности хода - 8

Степень точности по контакту зубьев - 7

Вид допуска на боковой зазор - с

Модуль зубчатого колеса - m

= 2мм

Рассчитаем делительный диаметр:1

(58)

(58)

=123мм - межосевое

расстояние;

=123мм - межосевое

расстояние;

u = 4 - коэффициент

использования материала;

Ширина венца:

(59)

(59)

где:  0,4

- коэффициент

расположения;

0,4

- коэффициент

расположения;

0,4

0,4 123

мм =49 мм

123

мм =49 мм

1. Нормы кинематической

точности

По [2, табл. 6, стр. 432] определим

допуски на  и

и  ;

;

= 112 мкм - допуск на колебание

измерительного межосевого расстояния за оборот колеса;

= 112 мкм - допуск на колебание

измерительного межосевого расстояния за оборот колеса;

= 80 мкм - допуск на радиальное

биение зубчатого венца.

= 80 мкм - допуск на радиальное

биение зубчатого венца.

2. Нормы точности по плавности

хода

Показатели точности по [2, табл. 10, стр. 439]:

= 21 мкм - предельные отклонение

шага зацепления;

= 21 мкм - предельные отклонение

шага зацепления;

= 22 мкм - предельные отклонение

шага;

= 22 мкм - предельные отклонение

шага;

= 40 мкм - допуск на местную

кинематическую погрешность зубчатого колеса;

= 40 мкм - допуск на местную

кинематическую погрешность зубчатого колеса;

= 18 мкм - допуск на погрешность

профиля зуба;

= 18 мкм - допуск на погрешность

профиля зуба;

= 32 мкм - допуск на колебание

измерительного межосевого расстояния на одном зубе.

= 32 мкм - допуск на колебание

измерительного межосевого расстояния на одном зубе.

3. Нормы точности по контакту

зубьев

Предельные отклонения показателей точности по

[2, табл. 14, стр. 448]:

- предельные

отклонения осевых шагов по нормали;

- предельные

отклонения осевых шагов по нормали;

- допуск на

направление зуба;

- допуск на

направление зуба;

- допуск

параллельности осей;

- допуск

параллельности осей;

- допуск на

перекос осей.

- допуск на

перекос осей.

4. Боковой зазор

Для передач с нерегулируемым расположением осей

предельные отклонения межосевого расстояния по [2, табл. 17, стр. 451] будут

следующими:

- гарантированный

боковой зазор;

- гарантированный

боковой зазор;

- предельные

отклонения межосевого расстояния;

- предельные

отклонения межосевого расстояния;

- наименьшее

дополнительное смещение исходного контура;

- наименьшее

дополнительное смещение исходного контура;

- допуск на

смещение исходного контура;

- допуск на

смещение исходного контура;

- отклонение

наименьшей толщины зуба;

- отклонение

наименьшей толщины зуба;

- допуск на

толщину зуба.

- допуск на

толщину зуба.

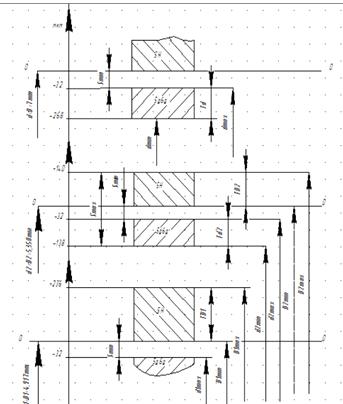

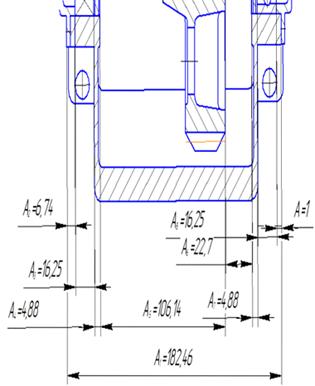

9. Расчет размерной цепи

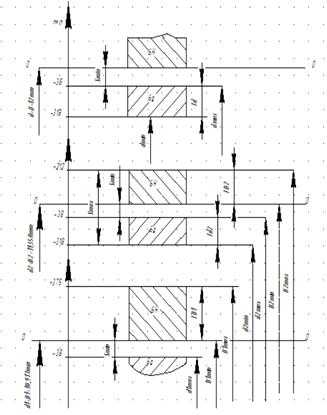

Рис.29 Размерная цепь

- увеличивающий

размер;

- увеличивающий

размер;

- уменьшающие

размеры;

- уменьшающие

размеры;

- замыкающее

звено;

- замыкающее

звено;

Допуск замыкающего звена:

; (60)

; (60)

Среднее число единиц допуска:

(61)

(61)

Найдем количество единиц допуска:

Определим интервалы номинальных размеров по [2,

табл. 3, стр. 29];

(62)

(62)

где:  (63)

(63)

Выберем квалитет по [2, табл. 2, стр.28];

Выбираем IT9,

при котором a = 40;

Определим допуски для звеньев размерной цепи:

(64)

(64)

Отсюда следует, что все звенья выполняем по 9-му

квалитету точности.

Заключение

редуктор посадка шпоночный резьбовой

В результате выполнения курсовой работы были

приобретены и закреплены навыки проведения расчёта и назначения посадок с

натягом, посадок с зазором, расчета и выбора посадки для колец подшипников

качения, определения для шпоночного соединения размеров и допусков элементов

соединения, определения номинальных и предельных размеров по всем диаметрам

резьбы для заданного резьбового соединения, определения числовых значений контролируемых

показателей норм точности и величину бокового зазора, необходимого для

нормальной работы заданной зубчатой передачи, расчета размерной цепи при

заданном значении замыкающего звена. Все расчеты осуществлялись с

использованием государственных стандартов, учебной и справочной литературы, все

выполненные чертежи начерчены с помощью программного обеспечения САПР

"Компас-3D". Выполненная

курсовая работа будет использоваться в дальнейших курсовых работах и дипломном

проекте. Приобретённый навык является основой для дальнейшей инженерной

деятельности.

Список использованной литературы

1. Пачевский

В. М., Осинцев А. Н., Краснова М. Н. Методические указания к выполнению

курсовой работы по дисциплине "Метрология, стандартизация и

сертификация" для студентов направления подготовки бакалавров 151900

"Конструкторско-технологическое обеспечение машиностроительных

производств" (профили "Металлообрабатывающие станки и

комплексы", "Конструкторско-технологическое обеспечение кузнечно-штамповочного

производства") всех форм обучения / ФГБОУ ВПО "Воронежский

государственный технический университет"; Воронеж, 2012. 32 с.

2. Белкин

И. М. Допуски и посадки (Основные нормы взаимозаменяемости): Учеб. пособие для

студентов машиностроительных специальностей высших технических заведений. - М.:

Машиностроение, 1992, 528с.: ил.

. Якушев

А. И. и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник

для вузов. 6-е изд., перераб. и дополн. - М.: Машиностроение, 1986, 352с.: ил.

. Шейнблит

А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов.-М.:

Высш. Шк., 1991.-432с.: ил.