Двухступенчатый червячный редуктор

Содержание

Введение

Техническая

характеристика

.

Выбор электродвигателя

.

Исходные данные

.

Быстроходная ступень - червячная передача с цилиндрическим червяком

.

Тихоходная ступень - цилиндрическая передача с зацеплением М.Л. Новикова

.

Открытая зубчатая передача - цилиндрическая косозубая с эвольвентным

зацеплением

.

Эскизная компоновка

.

Расчет быстроходного вала

.

Выбор шпонок

.

Выбор посадки под колесо тихоходного вала

.

Проверка вала на выносливость для опасного сечения

.

Долговечность опор

Смазка

зубчатых колес и подшипников

Литература

Введение

Данный червячно-цилиндрический двухступенчатый редуктор запроектирован

согласно заданию № 6 курсового проекта как редуктор общего назначения и

предназначен для передачи мощности от двигателя к исполнительному механизму со

снижением угловой скорости и соответствующим увеличением вращающего момента

ведомого вала в сравнении с ведущим.

Редуктор состоит из литого чугунного корпуса, в котором помещены

следующие элементы передачи: зубчатые колеса, валы, подшипники, устройства для

обеспечения нормального смазывания зубчатых пар и подшипников.

Согласно заданию редуктор запроектирован в горизонтальном исполнении, с

верхним расположением червяка.

Техническая

характеристика

. Передаваемая

мощность, кВт - 7,5

2. Число ступеней -

2

3. Межосевое

расстояние, мм:

первой ступени - 180

второй ступени - 218

4. Передаточное число, общее - 22,4

первой ступени - 11,2

второй ступени - 2

5. Нормальный

модуль зацепления, мм :

первой ступени - 6,3

второй ступени - 3

6. Вид зацепления - червячное и круговинтовое :

червячная передача с цилиндрическим червяком в первой ступени

круговинтовое (Новикова) во второй ступени

7. Круговая

скорость зубчатого зацепления, м/с:

первой ступени - 4

второй ступени - 0,64

8. Степени

точности изготовления зубчатого зацепления - 9

9. Твердость

поверхностей, НВ:

зубцов шестерни (червяка):

первой ступени - 230

второй ступени - 230

зубцов колеса:

первой ступени - 110

второй ступени - 200

10. Номера использованных подшипников: для валов:

быстроходного - 207, 236207

промежуточного - 46312

тихоходного - 46314

11. Коэффициент

полезного действия редуктора - 0,75

12. Масса редуктора, кг - 391

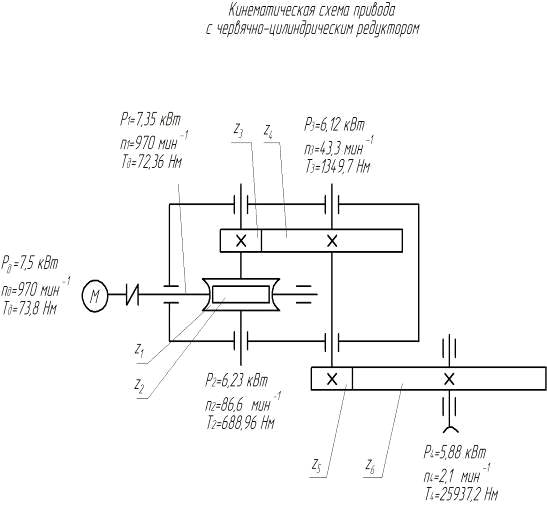

Рис. 1 Кинематическая схема привода

редуктор двигатель вал сечение

Привод с червячно-цилиндрическим редуктором

. Выбор

электродвигателя

Задано: момент вращения трубы TВ = 24 кН·м, частота ее вращения nВ = 2

мин-1.

Мощность

на выходном валу

Коэффициент

полезного действия:

= 0,98·0,85·0,98·0,96·0,993·0,76=0,722

= 0,98·0,85·0,98·0,96·0,993·0,76=0,722

где

- соответственно КПД муфты, первой и второй ступеней

редуктора, открытой зубчатой передачи, 3 пар подшипников качения, опор вращения

трубы:

- соответственно КПД муфты, первой и второй ступеней

редуктора, открытой зубчатой передачи, 3 пар подшипников качения, опор вращения

трубы:

принимаем

[1, табл. П.1].

[1, табл. П.1].

Расчетная

мощность электродвигателя:

=

5,024/0,722 = 6,96 кВт

=

5,024/0,722 = 6,96 кВт

Возможная

частота вращения электродвигателя:

где

- передаточное число открытой передачи,

- передаточное число открытой передачи,  - рекомендуемые диапазоны передаточных чисел

червячного редуктора;

- рекомендуемые диапазоны передаточных чисел

червячного редуктора;

принимаем

Выбираем

[1, табл.П.2] электродвигатель 4А132М6Y3 с параметрами: мощность  , частота вращения

, частота вращения  ,

кратность пускового момента

,

кратность пускового момента  2 ,

диаметр вала

2 ,

диаметр вала

2. Исходные

данные

Передаточное отношение привода:

= 970/2 =

475

= 970/2 =

475

Передаточное

число редуктора

=475/20=23,75

=475/20=23,75

Расчетные

передаточные числа ступеней редуктора:

= 2

= 2

=23,75/2

=11,875

=23,75/2

=11,875

Окончательно

11,2 , [3,c. 171]

11,2 , [3,c. 171]

=

475/(11,2·2) =21,2

=

475/(11,2·2) =21,2

Мощность,

частота вращения и крутящий момент на валах привода:

- первый вал

=Pд·h1= 7,5 кВт n1

=nд = 970 мин -1=9550·P1/n1 = 9550·7,35/970 = 72,36 Н·м

- второй вал

= Pl·h2= 7,35·0,85 =

6,2475 кВт, n2 = nl/ ul = 970/11,2 = 86,6 мин -1= 9550·P2/n2 =

9550·6,2475/86,6 = 688,96 Н·м

- третий вал

= P2×h3 =

6,2475·0,98 = 6,12 кВт, n3 = n2/ u2 = 86,36/2 = 43,3 мин-1= 9550·P3/n3 =

9550·6,12/433, = 1349,79 Н·м

- четвертый вал

= P3×h4 =

6,12·0,96 = 5,88 кВт, n4= n3/ u3= 63,3/20 =2,1 мин-1=9550·P4/n4 =

9550·5,88/2,1=25937,2 Н·м

Число циклов действия первой ступени нагрузки

=60×n1×D1×Lh=60·970·0,003·25000= 0,44·107<1·107 [4,с.56]

где D1×= 0,003 - относительная

продолжительность действия этой ступени;= 25000 ч. - срок службы привода.

При N1<1×107, ТН1=Т1, ТН2=Т2, ТН3=Т3, ТН4=Т4, таким образом, номинальные

моменты:н1=72,36 Н·м, Tн2=688,96 Н·м, Tн3=1349,79 Н·м, Tн4=25937,2 Н·м.

3.

Быстроходная ступень -червячная передача с цилиндрическим червяком

Задано:

крутящий момент на валу червяка Тн1=72,36 Н·м, колеса Тн2=688,96 Н·м, частота

вращения червяка n1=970 мин-1, вала колеса n2=86,6 мин-1, передаточное число

u1=11,2, срок службы Lh=25000 ч, кратность пускового момента электродвигателя  , нагрузка постоянная.

, нагрузка постоянная.

Скорость

скольжения:

Выбор

материалов [4, с. 233]:

|

Материал

|

МПа

|

Твердость НВ

|

Модуль упругости Е, МПа

|

|

|

|

|

|

|

|

Червяк

|

ст 45

|

834

|

569

|

170…230

|

0,85·105

|

|

Колесо

|

Браж 9-4

|

450

|

200

|

110

|

0,9·105

|

Эквивалентное число циклов перемены напряжений

Допускаемые

контактные напряжения

При

скорости скольжения Vs=4 м/с  [4,

табл.10.11].

[4,

табл.10.11].

Допускаемые

напряжение изгиба при расчете зубьев колеса [4, с.235]

принимаем

NFE = 25·107 [4,с.235].

Приведенный

модуль упругости:

Число

заходов червяка:= 4 из условия 80 ≥ z2 ≥ 28

Тогда

число зубьев колеса:

=

z1·u1 = 4·11,2 = 44,8

принимаем

z2 = 45

Фактическое

передаточное число:

ф

= z2/z1 = 45/4 = 11,25

Коэффициент

диаметра червяка:

=

(0,22…0,40) ·z2 = (0,22…0,40)·45 = 9,9…18

принимаем

q = 12,5 [4, табл. 10.1].

Межосевое

расстояние:

принимаем

aw = 180 мм [4, стр. 224].

Модуль

,

,

принимаем

m = 6,3 мм [4, табл. 10.1].

Коэффициент

смещения:

Основные

размеры, мм:

червяка

1 = m·q =

6,3·12,5 = 78,75 мм

da1 = d1+2·m = 78,75+2·6,3 = 91,35 мм

df1 = d1-2,4·m = 78,75-2,4·6,3 = 63,6 мм= 104,26 мм при z1 = 4 [4,

с. 225]

принимаем b1 = 105 мм [4,

табл. 12.1, Ra40]

колеса

2 = m·z2 =

6,3·45 = 283,5 мм

da2 = d2+2·m·(1+x) = 283,5+2·6,3·(1-0,179) = 293,8 мм

df2 =

d2-2·m·(1,2-x) = 283,5-2,4·6,3 (1,2+0,179)= 266,12 мм≤

da2+6·m/(z1+2) = 293,8+6·6,3/(4+2) = 300,1

b2 = 0,67·da1=0,67·91,35=61,2

мм при z1 = 4 [4, с. 225]

принимаем dam2 = 300; b2 = 60

мм [4, табл. 12.1, Ra40].

Угол подъема винтовой линии

червяка:

Скорости:

окружная червяка

окружная колеса

скольжения

принимаем [4, табл. 10.3]

степень точности K=7.

Коэффициент перекрытия:

Проверка прочности по

контактным напряжениям:

коэффициент концентрации нагрузки;

коэффициент концентрации нагрузки;

КV - коэффициент динамической

нагрузки;

половина угла обхвата червяка;

половина угла обхвата червяка;

профильный угол (

профильный угол ( ).

).

по [4, табл. 10.6] при z1 = 4; q = 12,5;= 1,1 при K =

7 и VS = 4 м/с; α

= 20º. [4, табл. 10.7]

по [4, табл. 10.6] при z1 = 4; q = 12,5;= 1,1 при K =

7 и VS = 4 м/с; α

= 20º. [4, табл. 10.7]

Силы в зацеплении, Н:

Проверка прочности на изгиб

- коэффициент формы зубьев

колеса;

= 1,45 при  [4, табл. 10.8]

[4, табл. 10.8]

КПД передачи:

φ

= 1,72 при VS = 4 м/с по [3, с.178 табл.

9.3] при Н = 230 НВ.

4. Тихоходная

ступень - цилиндрическая передача

с зацеплением М.Л. Новикова

Задано: крутящие моменты на валу шестерни TH2 = 688,96 H×м, колеса TH3 = 1349,79 H×м, частота вращения вала шестерни

n2=86,6 мин -1, передаточное число u2=2, срок службы Lh= 25000 ч , кратность

пускового момента электродвигателя l = 2

Выбор материалов [4, табл.9.13]:

|

Материал Сталь

|

МПа

|

Твердость HВ

|

Термообработка

|

|

|

GB

|

GT

|

|

|

|

Шестерня

|

45

|

834

|

540

|

230

|

Улучшение

|

|

Колесо

|

45

|

834

|

540

|

200

|

Нормализация

|

Эквивалентное число циклов перемены напряжений:

для шестерни

для

колеса

при

изгибе зубьев:

для

шестерни

для

колеса

Базовое

число циклов:

[4, рис. 9,9]

[4, рис. 9,9]

[4, с. 194]

[4, с. 194]

Допускаемые

контактные напряжения

где

GH0 - длительный предел контактной выносливости,- коэффициент безопасности,

[3, табл. 8,9]- коэффициент долговечности: [4, с.133]

для

шестерни

для

колеса

Допускаемые

напряжения изгиба

где

GFО - длительный предел выносливости при изгибе;- коэффициент безопасности; [3,

табл. 8,9]- коэффициент влияния двухстороннего

приложения

нагрузки; [3, табл. 8,9]- коэффициент долговечности:

для

шестерни

для

колеса

Диаметр

делительной окружности шестерни

мм,

мм,

где

z3 - число зубьев шестерни, Kb - коэффициент, учитывающий

контактирование зубьев; - целая часть коэффициента перекрытия; b - угол наклона зубьев.

- целая часть коэффициента перекрытия; b - угол наклона зубьев.

Принимаем

z3= 38, b = 14° , Kb= 0,14 , e¢b= 1 при eb = 1,3 [3, c.

168…170].

Модули

нормальный

m¢=d¢3/z3 = 107,3/78 =

2,82 мм

принимаем

[3, табл. 8.1] m = 3 мм.

торцевой

m t=m/cosb=3/ cos14=3,092 мм

Число

зубьев колеса

4¢=z3·u2=38·2=76

принимаем

z4 = 76 .

Фактическое

передаточное число

2ф=z4/z3. =

76/32 = 2

Угол наклона зубьев:

.

.

Основные

размеры, мм:

колеса

4=mt×z4=3,092 ·76=228 мм;

da4=d4+1,8×m=228+1,8·3=233,4 мм;=d4-2,1×m=228-2,1·3=221,7

мм;¢4=bW=p×m×eb/sinb=3,14·3·1,3/sin14°=50,6;

принимаем b4 = 50 мм [4,

табл. 12.1, Ra40],

шестерни

3=mt×z3=3,092·38=114 мм;

da3=d3+1,8×m=114+1,8·3=119,4 мм;=d3-2,1×m=114-2,1·3=107,7

мм;¢3=b4+(0,4…1,5)×m=50+(0,4…1,5)·9=51,2…54,5

принимаем b3 = 56 мм [4,

табл. 12.1, Ra40],

Межосевое расстояние

=0,5×(d3+d4)=0,5·(114+228)=171мм.

Окружная скорость

=p×d3×n2/(60×103)=3,14·114·86,6/(60·103)=0,52 м/с

принимаем степень точности K= 9 [4, табл. 9.10].

Силы в зацеплении, Н

где

an=27° - угол зацепления.

Проверочный

расчет на выносливость по контактным напряжениям

,

,

где

ZМ , Zb , ZK - соответственно коэффициенты, учитывающие

материал колес, площадь контакта и длину линии контакта; KHV - коэффициент

динамической нагрузки; KHa - коэффициент, учитывающий неравномерность

распределения нагрузки между головкой и ножкой зуба; Кe - коэффициент, учитывающий распределение нагрузки по площадкам

контакта.

Принимаем для стальных колес ZМ= 275 МПа, Zb=0,275+0,01×(b-8°)= =0,275+0,01·(18-8)=0,335 ,

ZK=0,8 для дозаполюсной передачи; KHV= 1,06

[3,

табл. 8.3] , KHa=1+(0,63× )/z3=1+(2×

)/z3=1+(2× )/38=1,017 ,

)/38=1,017 ,

Ke=2×e¢b+De/(2×e¢b)=2×1+0,3/(2×1)= 2,15

[3,с.170 ].

Таким образом,

Проверочный

расчёт на выносливость по напряжениям изгиба

=

(Ft×KFV ×KИ×y)/(2×m2×eb×YF)<=[GF]мин ,

где

KFV - коэффициент динамической нагрузки; КН - коэффициент, учитывающий

контактирование зубьев; y - коэффициент, учитывающий распределение нагрузки по

площадкам контакта; YF - коэффициент формы зубьев.

Принимаем

KFV = 1,11 [3, табл. 8.3], KH = 0,21 при b = 14 , y =0,12 при De=0,3 [3, рис. 8.55] , YF = 1,15 [3, c.170].

Таким

образом:= (12080×1,11×0,12×019)/(2×32×1,3·1,15) = 113,6 Мпа < 262,8 МПа

Проверка

прочности при перегрузке

Максимальные контактные напряжения, создаваемые наибольшим крутящим

моментом:

,

,

где

.

.

Для

шестерни

колеса

Максимальные напряжения изгиба, создаваемые наибольшим крутящим моментом:

,

,

где

.

.

Для

шестерни  МПа

МПа

Для

колеса  МПа

МПа

Что

соответствует рекомендациям.

5. Открытая

зубчатая передача - цилиндрическая косозубая с эвольвентным зацеплением

Задано: крутящие моменты на валу шестерни TH3 = 18286 H×м, колеса TH4 = 41218 H×м, частота вращения вала шестерни

n3=5,8125 мин -1, передаточное число u3=2,325, срок службы Lh=25000 ч ,

кратность пускового момента электродвигателя l = 1,4

Выбор материалов [1, табл.9.13]:

|

Материал Сталь

|

МПа

|

Твердость HRC

|

Термообработка

|

|

|

GB

|

GT

|

|

|

|

Шестерня

|

20X

|

638

|

392

|

60

|

Цементация

|

|

Колесо

|

20Х

|

638

|

392

|

63

|

Цементация

|

Допускаемые контактные напряжения

для

шестерни

для

колеса

[4,

с.133], [3, табл. 8,9]

[4,

с.133], [3, табл. 8,9]

Допускаемые

напряжения изгиба

для

шестерни

для

колеса

Модуль

нормальный

=11,2 [4,

с.184];

β=100; Z5=18; при ZV5=Z5/cos3β=18/cos310=18,8 и x=0 YF5=4,2 [4, рис9.5]; ψm=15 [4, табл 9.5]; KFβ=1,3 [4, рис 9.5] при ybd=0,4;

=11,2 [4,

с.184];

β=100; Z5=18; при ZV5=Z5/cos3β=18/cos310=18,8 и x=0 YF5=4,2 [4, рис9.5]; ψm=15 [4, табл 9.5]; KFβ=1,3 [4, рис 9.5] при ybd=0,4;

Принимаем

конструктивно (для открытых зубчатых передач) m=4 мм.

Модуль

торцевой:

Число

зубьев

колеса

z6= z5×u3=22·21,2=466,4

принимаем

z6 =466.

Фактическое

передаточное число

Ф

= z6 / z5=466/22=21,18

Размеры,

мм:

колеса d6=mt×z6=4,056·466=1890;

= d6 + 2m=1890+2·4=1898;= d6 - 2,5m=1890-2,5·4=1880;¢6 = ym× m= 15·4=60

принимаем

b6 =60 мм [4, табл. 12.1, Ra40];

шестерни

d5=mt×z5= 4,056·22=89,2;

5

= d1 + 2m=89,2+2·4=97,2;

df5 = d5 -

2,5m=89,2-2,5·4=79,2;

b¢5 = ym× m +(5…10)=15× 4+(5…10)=65…70

принимаем

b5 =70 мм [4, табл. 12.1, Ra40].

Межосевое

расстояние

=0,5×(d5+d6)=0,5·(89,2+1890)=989,6 мм.

Окружная скорость

=p×d5×n3/(60×103)=3,14·89,2·43,3/(60·103)=0,2 м/с

принимаем степень точности K= 9 [4, табл. 9.10].

Коэффициенты перекрытия

eb= b6×sinb/ (p× m) =60×sin10/ (3,14× 4)=0,83

ea=[1,88-3,2(z5-1 +z6-1)]×cosb=[1,88-3,2(221 +466-1)]×cos10=1,7.

Силы в зацеплении, Н:

= 2×103 × TH3/d5 = 2×103 1349,79/89,2=30270 Н;= Ft×tgan/cosb =30270×tg20/cos10=11190 Н;

Fa = Ft×tgb=30270×tg10=5340 Н,

где an = 20° - угол зацепления в нормальном

сечении.

Проверочный расчет зубьев на выносливость по контактным напряжениям

=

=

где

ZH- коэффициент, учитывающий форму сопряжения поверхностей зубьев в полюсе

зацепления;

ZM- коэффициент, учитывающий механические свойства материалов колес;e- коэффициент, учитывающий суммарную

длину контактных линий;

KHn- коэффициент динамической нагрузки в

зацеплении;

KHα- коэффициент, учитывающий

распределение нагрузки между зубьями. Принимаем для некоррегированного

зацепления ZH=1,77cosβ=1,77·cos10=1,74

для стальных колес ZM=275 МПа

для косозубых и шевронных передач

Ze=

Принимаем при окружной скорости V=0,2 м/с, степени точности K=9 и

твердости зубьев H5=630 и H6=600

для косозубой передачи

KHν=1,02 [3,табл.8.3]

KHα= 1,13 [3,табл.8.7]

Таким образом,

Проверочный расчет зубьев на выносливость при изгибе

,

,

где

YF- коэффициент, учитывающий форму зуба,b- коэффициент,

учитывающий наклон зубьев;e- коэффициент, учитывающий

перекрытие зубьев;

KFb- коэффициент, учитывающий

неравномерность распределения нагрузки по ширине венца;

KFn- коэффициент динамической нагрузки;a- коэффициент, учитывающий

распределение нагрузки между зубьями;

Принимаем при коэффициенте смещения X=0

Zn5= =22/cos3 100=22,3 YF5=4,9 Zn6=

=22/cos3 100=22,3 YF5=4,9 Zn6= =466/cos3

100=473 YF2=4,8

=466/cos3

100=473 YF2=4,8

[4, рис.

9.6 ]; Yb=1- =1-10/140=0,93; Ye=1/0,95ea = 0,63.

=1-10/140=0,93; Ye=1/0,95ea = 0,63.

При ybd=0,4 ;

H5=630; H6=600; KFb=1,2

[4,рис. 9.5]

При степени точности K=9 и скорости V=0,2 м/с KFn=1,04 [3,табл. 8.3] ; KFa=1,35

[3,табл. 8.7]

Таким образом

для шестерни

для

колеса

что

соответствует рекомендациям.

Проверка прочности при перегрузке

Максимальные контактные напряжения, создаваемые наибольшим крутящим

моментом:

,

,

где

.

.

Для

шестерни

колеса

Максимальные напряжения изгиба, создаваемые наибольшим крутящим моментом:

,

,

где

.

.

Для

шестерни

колеса

Что

соответствует рекомендациям.

6. Эскизная

компоновка

Конструктивные размеры

толщина стенки корпуса редуктора

=0,025·171+3=7,275мм

=0,025·171+3=7,275мм

принимаем

;

;

расстояние от внутренней стенки корпуса до ступицы колеса (между колесами

ступеней редуктора)

=(1…1,2)·8=8…9,6

мм

=(1…1,2)·8=8…9,6

мм

принимаем

Δ=9 мм;

расстояние

от корпуса до посадочного участка на хвостовике

где

h=10 мм [1, табл. П.5];

расстояние

от внутренней стенки корпуса до подшипника

;

;

диаметр

фундаментных болтов:

принимаем

(M18);

(M18);

диаметр

болтов, стягивающих корпус и крышку редуктора у бобышек,

принимаем

(M14);

(M14);

длина

гнезда под подшипник

принимаем

43 мм.

43 мм.

длина посадочного участка хвостовика вала

быстроходного lСТ=60 мм

тихоходного lСТ=70 мм

Диаметры быстроходного вала

При

расчетном моменте  2Н·м

2Н·м

где

к- коэффициент режима работы; к = 1 [4, табл. 15.2];

выбираем

муфту МУВП с параметрами:

[Т]=130 Нм; d=28; L1=60

мм, R=40.

диаметр хвостовика

принимаем

по ГОСТ 6636-69 [4, табл.12.1, Ra 40];

по ГОСТ 6636-69 [4, табл.12.1, Ra 40];

под

уплотнением  35 мм.

35 мм.

подшипником

35 мм.

35 мм.

Выбираем

подшипник 46307-роликовый радиально-упорный средней серии: d=35 мм, D=80 мм,

B=21 мм, d2наим=42 мм, С=32,8 кН, С0=24,7 кН [4, табл. 14.8].

Диаметры

промежуточного вала

Под

колесом

,

,

принимаем d6=67 мм [4, табл.12.1, Ra 40].

подшипником d’5=60 мм.

Выбираем подшипник 46312 роликовый радиально-упорный средней серии серии:

d=60 мм, D=130 мм, B=31 мм, d2наим=72 мм, С=77,3 кН С0= 65,3 кН [4, табл.

14.8].

Диаметр

под шестерней  72 мм.

72 мм.

При

- шестерню и вал изготавливаем совместно, как

вал-шестерню.

- шестерню и вал изготавливаем совместно, как

вал-шестерню.

Диаметры тихоходного вала

Диаметры под колесом

принимаем

[4, табл. 12.1,Ra 40];

[4, табл. 12.1,Ra 40];

подшипником

d9=70 мм.

Выбираем

подшипник 46314 - радиально-упорный конический средней серии: d=70 мм, D=150

мм, B=35 мм, d2наим=82 мм, С=98,1 кН, С0=85,3 кН [4, табл. 14.8].

под

уплотнением d10=70 мм; диаметр хвостовика d11=65 мм.

Из

конструктивных соображений принимаем aW2 =200 мм. Для передачи М. Л. Новикова

пересчитываем:

диаметр

делительной окружности шестерни тихоходной ступени

модули

m и mt;

размеры

колеса и шестерни;

окружную

скорость в зацеплении;

силы

в зацеплении;

диаметр

делительной окружности шестерни конструктивно проймём равным d3=142

мм, тогда:

при m=3 и mt=3,092 z3= d3/ mt=142/3,092=47

4=

z3·u2=46·2=94

Основные размеры, мм:

колеса

4=mt×z4=3,092 ·94=290,6 мм;

da4=d4+1,8×m=290,6+1,8·3=296 мм;=d4-2,1×m=290,6-2,1·3=284,3

мм;¢4=bW=p×m×eb/sinb=3,14·3·1,3/sin14°=50,6;

принимаем b4 = 50 мм [4,

табл. 12.1, Ra40],

шестерни

3=mt×z3=3,092·47=146 мм;

da3=d3+1,8×m=146+1,8·3=154,4 мм;=d3-2,1×m=146-2,1·3=139,7 мм;¢3=b4+(0,4…1,5)×m=50+(0,4…1,5)·9=51,2…54,5

принимаем b3 = 56 мм [4,

табл. 12.1, Ra40],

Межосевое расстояние

=0,5×(d3+d4)=0,5·(146+290,6)=218мм.

Окружная скорость

=p×d3×n2/(60×103)=3,14·146·86,6/(60·103)=0,66 м/с

принимаем степень точности K= 9 [4, табл. 9.10].

Силы в зацеплении, Н

где

an=27° - угол зацепления.

Рис. 2 Эскизная компоновка редуктора

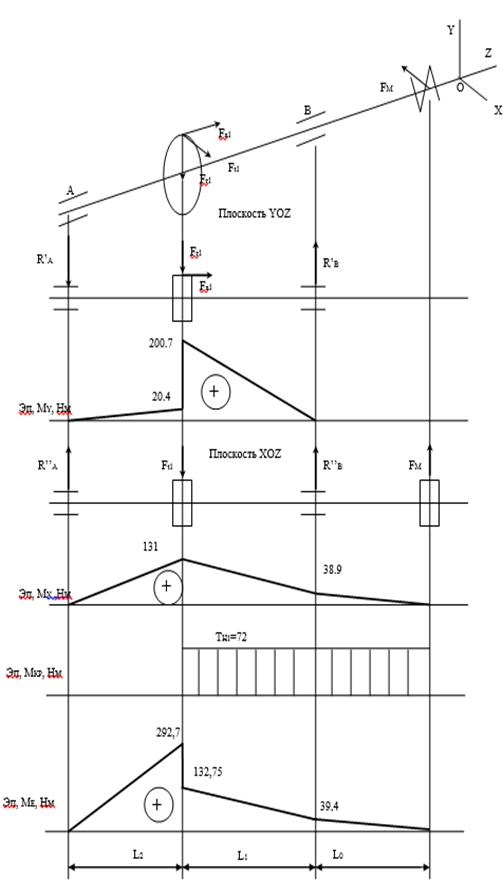

7. Расчет быстроходного вала

Силы в зацеплении и

геометрические параметры передачи=1840 H Fa1=4860 H

Fr1=1770 H=91 мм l2=105,5 мм l1=154 мм l0=123

мм

Определение

реакций опор

Плоскость

YOZ

ΣMA=0;

’B=1902.5 H.

ΣMВ=0;

’А=132.5

H.

Проверка: R’A-Fr1+R’B=-132.51770+1902.5=0.

Условие

выполнено.

Плоскость

XOZ

ΣMA=0;

”B=282.3 H

ΣMB=0;

”A=1241.7

H

Проверка: R’’A-Ft1

+R’’B+FM=1241.7-1840+282.3+316=0.

Условие

выполнено.

Определим

суммарные реакции и суммарные моменты:

Изгибающие

моменты, Н мм; положительный тот момент, который растягивает нижние волокна

балки.

Плоскость

YOZ

Под

червяком

Плоскость

XOZ

Под

червяком

Под

муфтой изгибающий момент равен 0.

- в

опасном сечении под червяком

- в

опасном сечении под червяком

Приведенный

момент

α=0,58 - коэффициент приведения [3, с. 19].

Рис. 3 Схема сил действующих на быстроходный вал

и эпюры изгибающих и крутящего моментов

8. Выбор шпонок

Параметры шпоночных соединений:

|

Вал

|

Участок

|

Символ, мм

|

Крутящий момент,H×м

|

Размеры шпонки, мм

|

|

|

|

|

b´h´l

|

t1

|

t2

|

|

Быстроходный

|

хвостовик

|

d’1=28

|

ТM=78,96

|

8´7´56

|

4

|

3,3

|

|

Промежуточный

|

колесо

|

d6=67

|

ТH 2=688,96

|

20´12´58

|

7,5

|

4,9

|

|

Тихоходный

|

колесо хвостовик

|

d8=85 d11=65

|

ТH3=1349,79 ТH3=1349,79

|

22´14´58 20´12´58

|

9 7,5

|

5,4 4,9

|

Расчет быстроходного вала

Принимаем призматические шпонки исполнения А со скруглёнными торцами.

Размеры сечений шпонок и пазов и длины шпонок - по ГОСТ 23360-78

[4,табл.5.7].

Материал шпонок - сталь 45 нормализованная.

На хвостовике под муфтой

Проверка шпонки на смятие

;

;

-

допускаемое напряжение на смятие;= l-b = 56-8 = 48 мм

- рабочая длина шпонки

-

допускаемое напряжение на смятие;= l-b = 56-8 = 48 мм

- рабочая длина шпонки

Проверка

шпонки на срез

;

;

-

допускаемое напряжение на срез.

-

допускаемое напряжение на срез.

Условия

на смятие и срез выполняются.

9. Выбор посадки под шкив быстроходного вала

Посадки назначаем в соответствии с рекомендациями [2, с. 57 ,88, 275].

Посадка

червячного колеса на промежуточном валу

Посадка

зубчатого колеса на тихоходном валу  .

.

Посадка

полумуфты на быстроходный вал редуктора  .

.

Внутренние

кольца подшипников устанавливаем на вал с неподвижной посадкой, а наружные - по

скользящей. Шейки валов под подшипники выполняем с отклонением вала  . Отклонение отверстий в корпусе под наружные кольца

по

. Отклонение отверстий в корпусе под наружные кольца

по  .

.

.

Проверка вала на выносливость для опасного сечения

Исходные

данные: материал сталь 45;  =834

Н/мм2;

=834

Н/мм2;  =569 Н/мм2;

=569 Н/мм2;  =383

Н/мм2;

=383

Н/мм2;  =226 Н/мм2 [4, табл. 12,13].

=226 Н/мм2 [4, табл. 12,13].

Сечение

под червяком: диаметр вала в этом сечении 64 мм. В сечении действует наибольший

изгибающий момент  и крутящий момент

и крутящий момент  .

.

Момент

сопротивления сечения вала (нетто):

Амплитуда

номинальных напряжений изгиба при симметричном цикле изменения напряжения

изгиба

Коэффициент

безопасности в сечении по изгибу

где

эффективный коэффициент концентрации напряжений для

вала в месте шпоночного паза [4, табл.12.5];

эффективный коэффициент концентрации напряжений для

вала в месте шпоночного паза [4, табл.12.5];  коэффициент,

учитывающий упрочнение поверхности - шлифование [4, табл.12.9];

коэффициент,

учитывающий упрочнение поверхности - шлифование [4, табл.12.9];  масштабный фактор зависимости от диаметра вала [4,

табл.12.2];

масштабный фактор зависимости от диаметра вала [4,

табл.12.2];  коэффициент, характеризующий чувствительность

материала к асимметрии цикла изменения напряжений [4, рис.1.4, в];

коэффициент, характеризующий чувствительность

материала к асимметрии цикла изменения напряжений [4, рис.1.4, в];  постоянная составляющая цикла изменения напряжений.

постоянная составляющая цикла изменения напряжений.

Определяем

коэффициент безопасности по кручению.

Полярный

момент сопротивления по сечению:

При

нереверсивном вращении вала напряжения кручения изменяются по пульсирующему

циклу, поэтому переменные составляющие и постоянные составляющие

Коэффициент

безопасности в сечении по кручению

где

эффективный коэффициент концентрации напряжений для

вала в месте шпоночного паза [4, табл.12.5];

эффективный коэффициент концентрации напряжений для

вала в месте шпоночного паза [4, табл.12.5];  коэффициент,

учитывающий упрочнение поверхности - шлифование [4, табл.12.9];

коэффициент,

учитывающий упрочнение поверхности - шлифование [4, табл.12.9];  масштабный фактор зависимости от диаметра вала [4,

табл.12.2];

масштабный фактор зависимости от диаметра вала [4,

табл.12.2];  коэффициент, характеризующий чувствительность

материала к асимметрии цикла изменения напряжений [4, рис.1.4, в].

коэффициент, характеризующий чувствительность

материала к асимметрии цикла изменения напряжений [4, рис.1.4, в].

Общий

коэффициент безопасности по усталостной прочности для сечения

Условие

прочности  в сечении выполнено.

в сечении выполнено.

.

Долговечность опор

При

радиально-упорных подшипниках осевые составляющие S радиальных нагрузок RА и RВ

стремятся раздвинуть кольца подшипников в осевом направлении. Этому

препятствуют осевые реакции FА1 и FА2.=4860 H, при подшипнике 46307 α=260.=311,8 H RB=2272 H.и S2 зависят

от типа подшипника и реакций опор R.

Две

неизвестные реакции FA1 и FA2.

Пусть

FА1=S1, тогда  Н, сила определена верно т.к. FA24728 Н>S2=1108 Н.

Н, сила определена верно т.к. FA24728 Н>S2=1108 Н.

Для

опоры вала использован радиально-упорный шариковый подшипник 46307, имеющий

размеры 35´80´21 мм, с параметрами

С=32,8 кН. На него действует постоянная во времени радиальная нагрузка Fr=1770

H, и осевая нагрузка Fa=4860 H. Вал диаметром 35 мм имеет частоту вращения

n=970 мин1.

Определяем

величину эквивалентной динамической нагрузки

Срок

службы подшипника Lh=2500 ч.

Требуемая

динамическая грузоподъемность

где

значения коэффициентов  , kТ=1,05 [4.табл.14.18, 14.19];=1 - коэффициент

вращения [4, с.348].

, kТ=1,05 [4.табл.14.18, 14.19];=1 - коэффициент

вращения [4, с.348].

Здесь

X=1 и Y=0, так как  [4,табл. 14.15].

[4,табл. 14.15].

=4,5 [4,

табл. 14.13].

=4,5 [4,

табл. 14.13].

Для

подшипника 46307 паспортная грузоподъемность составляет C=32,8 кН, а

необходимая расчетная - CТР=8,9 кН. Следовательно, этот подшипник при изменении

нагрузки во времени не будет иметь расчетную долговечность намного больше

желаемой.

Динамическая

грузоподъемность обеспечивается.

Расчетная

долговечность, млн. об.

млн. об.

млн. об.

Расчетная

долговечность, ч.

ч.

ч.

Где

- частота вращения быстроходного вала.

- частота вращения быстроходного вала.

12.

Смазка зубчатых колес и подшипников

Смазывание

зубчатого зацепления осуществляется окунанием зубчатого колеса в масло,

заливаемое внутрь корпуса до уровня, при котором зубчатое колесо погружено в

масло на (0,5…5)∙m,

где

m - модуль передачи

для

червячной передачи уровень масла h:

мм,

мм,

соответственно

минимальный и максимальный уровни масла. [3, с. 149].

Из

[3, табл. 10.9] устанавливаем вязкость масла. При контактных напряжениях до 200

и окружной скорости 2…5 м/с рекомендуемая вязкость масла равна

∙10-8

м3/с. По [3, табл. 11.2] принимаем масло индустриальное И-30А.

Литература

1 Детали

машин. Методические указания к курсовому проектированию «Металлургическое

оборудование» /Сост. С.В. Погорелов - Запорожье: Изд-во ЗГИА, 2003.-71с.

Дунаев П.Ф.,

Леликов О. П. Конструирование узлов и деталей машин: Учеб. пособие для

машиностроит. спец. вузов. - 4-е изд., перераб. и доп. - М.: Высшая школа

1985-416 с., ил.

Иванов М.Н.

Детали машин. - М.: Высшая школа, 1984-336с.

Детали машин

в примерах и задачах. Ничипорчик С.Н., Корженцевский М.И., Калачёв В.Ф. и др. -

М.: Высшая школа, 1981-432с.