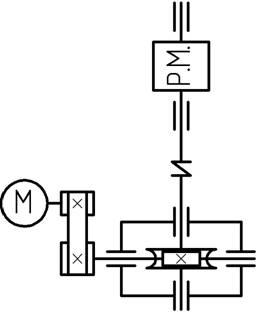

Кинематический расчет двигателя

1. Исходные данные

Рис 1. Кинематическая схема привода

По кинематической схеме привод

работает следующим образом

2. Выбор двигателя. Кинематический расчет

привода

.1 Определение номинальной мощности и

номинальной частоты вращения двигателя

Двигатель является одним из основных элементов

машинного агрегата. От типа двигателя, его мощности, частоты вращения и прочего

зависят конструктивные и эксплуатационные характеристики рабочей машины и ее

привода.

Мощность двигателя зависит от требуемой мощности

рабочей машины, а его частота вращения- от частоты вращения приводного вала

рабочей машины.

.1.1 Мощность рабочей машины

(1)

(1)

.1.2 Определяем общий коэффициент полезного

действия (КПД) привода по формуле

(2)

(2)

где:  - коэффициент полезного действия

закрытой передачи;

- коэффициент полезного действия

закрытой передачи;

- коэффициент полезного действия

открытой передачи;

- коэффициент полезного действия

открытой передачи;

- коэффициент полезного действия

открытой муфты;

- коэффициент полезного действия

открытой муфты;

- коэффициент полезного действия

подшипников;

- коэффициент полезного действия

подшипников;

Определяем общий КПД

2.1.3 Определяем требуемую мощность двигателя

(3)

(3)

2.1.4 Предварительно определяем тип двигателя с

учетом того, что КПД червячной передачи низкое и удовлетворение условия

Результаты выбора сводим в таблицу

Табл.1 Типы двигателей

|

Тип

двигателя

|

Номинальная

мощность, кВт

|

Частота

вращения, об/мин

|

|

|

синхронная

|

номинальная

|

|

4АМ90L2

|

3,0

|

3000

|

2840

|

|

4АМ100S4

|

3,0

|

1500

|

1435

|

|

4АМ112MA6

|

3,0

|

1000

|

955

|

|

4АМ112MB8

|

3,0

|

750

|

700

|

Окончательный выбор двигателя произведем после

определения передаточного числа привода и его ступеней.

.2 Определение передаточного числа привода и его

ступеней

Передаточное число привода определяется

отношением номинальной частоты вращения двигателя к частоте вращения приводного

вала рабочей машины при номинальной нагрузке и равно произведению передаточных

чисел закрытой и открытой передач.

(4)

(4)

.2.2 Определяем передаточное число

привода для всех приемлемых вариантов типа двигателя из табл. 1 при заданной

номинальной мощности по формуле

(5)

(5)

.2.3 Определяем передаточные числа

ступеней привода

Определение и выбор передаточных

чисел ступеней производится разбивкой передаточного числа привода для всех

вариантов типа двигателя. Так как передаточное число привода достаточно

высокое, разбивку ступеней будем производить исходя из того, что передаточное

число открытой ременной передачи не должно превышать 4

(6)

(6)

где:  - передаточное

число редуктора, 20

- передаточное

число редуктора, 20

Полученные данные сведем в таблицу

Табл. 2 Передаточные числа

|

передаточное

число

|

тип

двигателя

|

|

4АМ90L2

|

4АМ100S4

|

4АМ112MA6

|

4АМ112MB8

|

|

привода

|

129,09

|

65,23

|

43,41

|

31,82

|

|

открытой

передачи

|

6,45

|

3,26

|

2,17

|

1,59

|

|

редуктора

|

20

|

20

|

20

|

20

|

Проведем дальнейший расчет для двигателя 4АМ112MA6,

так как в первом и втором вариантах получились большие передаточные числа

открытой передачи, а в последнем использован малооборотистый привод, не

рекомендованный для приводов общего назначения.

.3 Определение силовых и кинематических

параметров привода

Исходя из последовательности соединения

элементов привода

.3.1 Определяем мощности

а) двигателя

б) быстроходного вала редуктора

(7)

(7)

в) тихоходного вала редуктора

(8)

(8)

г) рабочей машины (приводного

барабана)

(9)

(9)

Требуемая мощность рабочей машины

обеспечена

.3.2 Определяем частоту вращения

а) двигателя

б) быстроходного вала редуктора

(10)

(10)

в) тихоходного вала редуктора

(11)

(11)

г) рабочей машины (приводного

барабана)

.3.3 Угловую скорость

а) двигателя

(12)

(12)

б) быстроходного вала редуктора

(13)

(13)

в) тихоходного вала редуктора

(14)

(14)

г) рабочей машины (приводного

барабана)

.3.4 Вращающий момент

а) двигателя

(15)

(15)

б) быстроходного вала редуктора

(16)

(16)

в) тихоходного вала редуктора

(17)

(17)

г) рабочей машины (приводного

барабана)

(18)

(18)

Полученные данные сводим в таблицы

Табл. 3 Кинематические параметры

привода

|

параметр

|

передача

|

|

закрытая

|

открытая

|

|

передаточное

число

|

20

|

2,17

|

|

КПД

|

0,8

|

0,96

|

Табл. 5 Силовые параметры привода

|

параметр

|

вал

|

|

двигателя

|

редуктора

|

приводной

|

|

|

быстроходный

|

тихоходный

|

|

|

расчетная

мощность, кВт

|

3

|

2,86

|

2,26

|

2,2

|

|

угловая

скорость, 1/с

|

99,95

|

46

|

2,3

|

2,3

|

|

частота

вращения, об/мин

|

955

|

440

|

22

|

22

|

|

вращающий

момент, Нм

|

30

|

61,8

|

980

|

951

|

3. Выбор материала зубчатых передач

Определение допускаемых напряжений

Сталь в настоящее время - основной материал для

изготовления зубчатых колес. Одним из важнейших условий совершенствования

редукторостроения является повышение контактной прочности активных (рабочих)

поверхностей зубьев и их прочности на изгиб. При этом снижается масса и

габаритные размеры зубчатой передачи, а это повышает ее технический уровень.

Допускаемое напряжение из условий контактной

прочности, которая обычно ограничивает несущую способность стальных зубчатых

колес, пропорциональна твердости активных поверхностей зубьев. В термически же

необработанном состоянии механические свойства всех сталей близки. Поэтому

применение сталей без термообработки, обеспечивающей упрочнение зубчатых колес,

недопустимо.

Способы упрочнения, применяемые при курсовом

проектировании.

Нормализация. Позволяет получить лишь низкую

нагрузочную способность, но при этом зубья колес хорошо и быстро

прирабатываются, и сохраняют точность, полученную при механической обработке.

Улучшение. Обеспечивает свойства, аналогичные

полученным при нормализации, но нарезание зубьев труднее из-за большей их

твердости.

Закалка токами высокой частоты (ТВЧ). Дает

среднюю нагрузочную способность при достаточно простой технологии. Из-за повышенной

твердости зубьев передачи плохо прирабатываются.

Червяки изготовляют из сталей марок 40, 45, 40Х,

40ХН.

Материалы для изготовления зубчатых венцов

червячных колес условно делят на три группы:

группа I - оловянные бронзы;

группа II - безоловянные бронзы и латуни;

группа III - серые чугуны.

Выбор марки материала червячного колеса зависит

от скорости скольжения

(19)

(19)

.1 Выбор твердости, термообработки и

материала колес

.1.1 Выбираем материал для червячной

пары

Для червяка выбираем Сталь 40Х, для

колеса выбираем БрА9Ж3Л.

.1.2 Выбираем термообработку из

табл. 3.1 [1] для червяка

Для червяка выбираем улучшение + ТВЧ

.1.5 Из табл. 3.2, 3.5 [1]

определяем механические характеристики материала для червяка и колеса

Для червяка

Для колеса из бронзы БрА9Ж3Л

3.2 Определение допускаемых

напряжений

двигатель зубчатый

привод передача

3.2.1 Определяем допускаемые контактные

напряжения

(20)

(20)

.2.2 Определяем допускаемые

напряжения изгиба

(21)

(21)

Полученные данные сводим в таблицу

Табл. 5 Механические характеристики

материалов зубчатой передачи

|

элемент

передачи

|

марка

материала

|

термооб-работка

|

|

|

|

|

|

|

|

|

|

|

|

|

|

червяк

|

40Х

|

У+ТВЧ

|

46

|

750

|

900

|

410

|

-

|

-

|

|

колесо

|

БрА9Ж3Л

|

-

|

-

|

230

|

500

|

-

|

251

|

80

|

|

|

|

|

|

|

|

|

|

|

4. Расчет закрытой зубчатой передачи редуктора

Техническим заданием предусмотрено

проектирование нестандартных, одноступенчатых закрытых передач индивидуального

производства.

Расчет зубчатой закрытой передачи производится в

два этапа: первый расчет - проектный, второй - проверочный.

Проектный расчет выполняется по допускаемым

контактным напряжениям с целью определения геометрических параметров редукторной

пары. В процессе проектного расчета задаются целым рядом табличных величин и

коэффициентов; результаты некоторых расчетных величин округляют до целых или

стандартных значений; в поиске оптимальных решений приходится неоднократно

делать пересчеты. Поэтому после окончательного определения параметров

зацепления выполняют проверочный расчет. Он должен подтвердить правильность

выбора табличных величин, коэффициентов и полученных результатов в проектном

расчете, а также определить соотношения между расчетными и допускаемыми

напряжениями изгибной и контактной выносливости. При неудовлетворительных

результатах проверочного расчета нужно изменить параметры передачи и повторить

проверку.

При всем конструктивном разнообразии

общепромышленных редукторов они мало различаются по технико-экономическим

характеристикам и для них типичны средние требования к техническому уровню,

критерием которого является отношение массы редуктора к моменту тихоходном

валу. В эскизном проектировании предварительно можно принять

(22)

(22)

Отсюда

(23)

(23)

По табл. 4.1 [1] для червячных

редукторов получаем предварительные данные

Межосевое расстояние

.1 Проектный расчет закрытой

зубчатой передачи

.1.1 Определяем межосевое расстояние

по формуле

(24)

(24)

где:  - вращающий момент на тихоходном

валу редуктора,

- вращающий момент на тихоходном

валу редуктора,  ;

;

Округляем до ближайшего стандартного

большего значения

.1.2 Число витков червяка

4.1.3 Число зубьев колеса

(25)

(25)

.1.4 Определяем модуль зацепления

(26)

(26)

Округляем до ближайшего стандартного

значения и выбираем из ряда предпочтительных чисел

.1.5 Из условий жесткости определяем

коэффициент диаметра червяка

(27)

(27)

принимаем

4.1.6 Коэффициент смещения

инструмента

(28)

(28)

Полученное значение удовлетворяет

условие

что свидетельствует о неподрезании и

о незаострении зубьев колеса

.1.6 Фактическое передаточное число

(29)

(29)

Проверку на отклонение производить

нет необходимости, так как

.1.7 Фактическое межосевое

расстояние

(30)

(30)

.1.8 Основные геометрические

параметры передачи

.1.8.1 Делительный диаметр

а) червяка

(31)

(31)

б) колеса

(32)

(32)

4.1.8.2 Диаметр вершин зубьев

а) червяка

(33)

(33)

б) колеса

(34)

(34)

.1.8.3 Диаметр впадин зубьев

а) червяка

(35)

(35)

б) колеса

(36)

(36)

.1.8.4 Начальный диаметр червяка

(37)

(37)

.1.8.5 Наибольший диаметр колеса

(38)

(38)

.1.8.6 Минимальная длина нарезаемой

части червяка

(39)

(39)

где:

.1.8.7 Ширина венца колеса

(40)

(40)

.1.8.8 Делительный угол подъема

линии витков червяка

(41)

(41)

.1.8.8 Радиусы закругления зубьев

(42)

(42)

.1.8.8 Радиусы закругления зубьев

(43)

(43)

Полученные данные сводим в таблицу

Табл. 6 Основные геометрические

параметры передачи

|

Параметр

|

червяк

|

колесо

|

|

делительный

диаметр,  ,

мм60,00240,00 ,

мм60,00240,00

|

|

|

|

диаметр

вершин,  ,

мм72,00252,00 ,

мм72,00252,00

|

|

|

|

диаметр

впадин,  ,

мм45,60225,60 ,

мм45,60225,60

|

|

|

|

ширина

венца,  ,

мм80,0054,00 ,

мм80,0054,00

|

|

|

.2 Проверочный расчет закрытой зубчатой передачи

.2.1 Коэффициент полезного действия передачи

(44)

(44)

где:  - угол трения

- угол трения

Угол трения зависит от скорости

скольжения

(45)

(45)

По табл. 4.9[1] определяем

.2.2 Проверяем контактные напряжения

по условию

(46)

(46)

где:  - коэффициент нагрузки, который

зависит от скорости трения, К=1

- коэффициент нагрузки, который

зависит от скорости трения, К=1

(47)

(47)

так как

что удовлетворяет условие

использования

.2.4 Проверяем напряжения изгиба

зубьев колеса

(48)

(48)

где:  - коэффициенты формы зуба,

- коэффициенты формы зуба,

так как

что удовлетворяет условиям использования и

большинство зубчатых передач ограничивается контактной прочностью

5. Расчет открытой передачи

Ременные передачи относятся к категории

быстроходных передач. Исходными данными для расчета ременных передач являются

номинальная мощность и номинальная частота вращения двигателя или условия

долговечности ремня.

В разрабатываемом проекте конструируются

ременные передача открытого типа с ремнем клинового сечения.

Расчет ременных передач проводится в два этапа:

первый- проектный

расчет с целью определения геометрических

параметров передачи;

второй- проверочный расчет ремней на прочность.

.1 Проектный расчет ременной передачи

.1.1 Выбираем сечение ремня

Выбор сечения ремня производится в зависимости

от мощности, передаваемой ведущим шкивом, равной номинальной мощности двигателя

и его частоты вращения, равной номинальной частоте вращения двигателя.

В нашем случае будет сечение А

.1.2 Определяем минимально допустимый диаметр

ведущего шкива

Диаметр ведущего шкива зависит от вращающего

момента на валу двигателя и выбранного сечения ремня.

.1.3 Определяем диаметр ведомого

шкива

(49)

(49)

где:  - коэффициент скольжения,

- коэффициент скольжения,

Выбираем ближайший диаметр из

стандартного ряда

.1.4 Определяем фактическое

передаточное число

(50)

(50)

Проверяем отклонение по условию

(51)

(51)

что удовлетворяет условию

.1.5 Ориентировочное межосевое

расстояние

(52)

(52)

где:  - высота сечения клинового ремня,

- высота сечения клинового ремня,

.1.6 Расчетная длина ремня

(53)

(53)

Из табл. К31 [1] выбираем ближайший

стандартный ремень

.1.7 Уточняем значение межосевого

расстояния по стандартной длине

(54)

(54)

.1.8 Определяем угол обхвата ремнем

ведущего шкива

(55)

(55)

Для клиновых ремней

.1.9 Определяем скорость ремня

(56)

(56)

что обеспечивает использование

ременной передачи при заданных диаметров шкивов

.1.10 Частота пробегов ремня

(57)

(57)

Соотношение пробегов условно

выражает долговечность ремня и его соблюдение гарантирует срок службы -

1000...5000 ч.

что обеспечивает гарантированное

использование ременной передачи при заданных диаметров шкивов

.1.10 Допускаемая мощность,

передаваемая одним клиновым ремнем

Допускаемая мощность  ,

передаваемая одним клиновым ремнем, зависит от типа ремня, его сечения,

скорости и диаметра ведущего шкива.

,

передаваемая одним клиновым ремнем, зависит от типа ремня, его сечения,

скорости и диаметра ведущего шкива.

По табл. 5.5 [1] определяем, что

один клиновой ремень сечением Б при окружной скорости 4,47 м/с способен

передать мощность в 1,05 кВт, следовательно необходимое количество ремней для

передачи общей мощности составит

(58)

(58)

.1.11 Сила предварительного

натяжения

(59)

(59)

где:  - коэффициент влияния отношения

расчетной длины ремня к базовой,

- коэффициент влияния отношения

расчетной длины ремня к базовой,

- коэффициент угла обхвата,

- коэффициент угла обхвата,

- коэффициент динамичности нагрузки

и длительности работы,

- коэффициент динамичности нагрузки

и длительности работы,

.1.12 Окружная сила, передаваемая

комплектом ремней

(60)

(60)

.1.13 Сила натяжения ветвей

а) ведущей ветви

(61)

(61)

б) ведомой ветви

(62)

(62)

5.1.14 Сила давления ремней на вал

(63)

(63)

.2 Проверочный расчет ременной

передачи

.2.1 Проверяем прочность одного

клинового ремня по максимальным напряжениям в сечении ведущей ветви по условию

(64)

(64)

где:  - напряжение растяжения,

- напряжение растяжения,  ;

;

- напряжения изгиба,

- напряжения изгиба,

- напряжения от центробежных сил,

- напряжения от центробежных сил,

- допустимое напряжения растяжения,

для клиновых

- допустимое напряжения растяжения,

для клиновых

(65)

(65)

где:  - площадь поперечного сечения ремня,

- площадь поперечного сечения ремня,

(66)

(66)

где:  - модуль продольной упругости при

изгибе для прорезиненных ремней,

- модуль продольной упругости при

изгибе для прорезиненных ремней,

(67)

(67)

где:  - плотность материала ремня,

- плотность материала ремня,

так как

следовательно, прочность ремня

удовлетворяет

6. Нагрузки валов редуктора

.1 Силы в зацеплении

Силы в червячном зацеплении

.1.1 Окружная сила на колесе

(68)

(68)

.1.2 Окружная сила на червяке

(69)

(69)

.1.3 Радиальная сила на колесе

(70)

(70)

6.1.4 Радиальная сила на червяке

(71)

(71)

.1.5 Осевая сила на колесе

(72)

(72)

.1.6 Осевая сила на червяке

(73)

(73)

.2 Консольные силы

В проектируемом приводе

конструируются открытая ременная передача, соединяющая редуктор с

электродвигателем, определяющая консольную нагрузку на выходной конец вала.

Кроме того, консольная нагрузку вызывает муфта, соединяющая редуктор с рабочей

машиной.

6.2.1 Консольная сила на ременной

передаче

.2.2 Консольная сила на муфте

(74)

(74)

7. Расчет валов

Основными критериями

работоспособности проектируемых редукторных валов являются прочность и

выносливость. Они испытывают сложную деформацию - совместное действие кручения,

изгиба и растяжения (сжатия). Так как напряжения в валах от растяжения

небольшие, в сравнении с напряжениями от кручения и изгиба, то их обычно не

учитывают.

Расчет редукторных валов произведем

в два этапа: проектный (приближенный) расчет валов на чистое кручение;

проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и

кручения.

.1 Выбор материалов валов

В редукторах рекомендуется применять

термически обработанные среднеуглеродистые и легированные стали, одинаковые для

быстроходного и тихоходного вала.

Материал вала - сталь 45,

термообработка,- нормализация,

твердость- 179...207 НВ,

.2 Допускаемые напряжения на

кручение

Проектный расчет валов выполняется

по напряжениям кручения (как при чистом кручении), т. е. при этом не учитывают

напряжения изгиба, концентрации напряжений и переменность напряжений во времени

(циклы напряжений). Поэтому для компенсации приближенности этого метода

расчета, допускаемые напряжения на кручение применяют заниженными

.3 Определение геометрических

параметров ступеней валов

.3.1 Выходной конец быстроходного

вала

На этом конце будет крепиться шкив

Диаметр шейки

(75)

(75)

Принимаем ближайшее стандартное

Длина шейки

(76)

(76)

Принимаем ближайшее стандартное

.3.2 Шейка под подшипник

быстроходного вала

Диаметр шейки

(77)

(77)

Принимаем ближайший стандартный

размер под внутреннюю обойму подшипника

Длина подшипниковой шейки.

(78)

(78)

.3.3 Шейка под червяк

(79)

(79)

.3.4 Выходной конец тихоходного вала

На этом конце будет крепиться

полумуфта

Диаметр шейки

Принимаем ближайшее стандартное

Длина шейки

(80)

(80)

.3.5 Шейка под подшипник тихоходного

вала

Диаметр шейки

(81)

(81)

Принимаем ближайший стандартный

размер под внутреннюю обойму подшипника

Длина подшипниковой шейки.

7.3.6 Шейка под зубчатое колесо

(82)

(82)

.3.7 Предварительный выбор

подшипников

для быстроходного вала

Подшипник 7306 ГОСТ 27365-87

для быстроходного вала

Подшипник 7215 ГОСТ 27365-87

.4 Проверочный расчет валов

.4.1 Реакция опор в вертикальной

плоскости

(83)

(83)

(84)

(84)

(85)

(85)

7.4.2 Моменты в характерных точках

1, 3

(86)

(86)

(87)

(87)

.4.1 Реакция опор в горизонтальной

плоскости

(88)

(88)

(89)

(89)

(90)

(90)

.4.2 Моменты в характерных точках 1,

4

(91)

(91)

(92)

(92)

7.4.3 Крутящие моменты

(93)

(93)

.4.3 Суммарные реакции опор

(94)

(94)

7.5 Проверочный расчет подшипников

.5.1 Исходные данные

Частота вращения кольца подшипника

Осевая сила в зацеплении

Реакции в подшипниках

Характеристика подшипника 7215

.5.1 Определяем составляющие

радиальных реакций

(95)

(95)

.5.2 Определяем осевые нагрузки

подшипников

(96)

(96)

.5.3 Эквивалентная нагрузка

(97)

(97)

(98)

(98)

7.5.3 Динамическая грузоподъемность

наиболее нагруженного подшипника

(99)

(99)

Для подшипника 7215

следовательно, подшипник подходит

.5.4 Долговечность подшипника

(100)

(100)

следовательно, подшипник подходит.

8. Конструктивная компоновка привода

8.1 Червячное колесо

По условиям работы червячные колеса выполняют

составными: центр колеса (ступица с диском) - из стали, реже из серого чугуна,

а зубчатый венец (обод) - из антифрикционного материала.

При единичном и мелкосерийном производстве

зубчатые венцы соединяют с центром колеса посадкой с натягом. При постоянном

направлении вращения червячного колеса на наружной поверхности центра

предусматривается буртик, и эта форма центра является традиционной. В

современных конструкциях для упрощения процесса изготовления венца и центра

буртик не делают, обеспечивая посадку венца на центр с натягом .

8.1.1 Геометрические параметры колеса

Диаметр под запрессовку венца зубчатого колеса

(101)

(101)

Толщина обода:

(102)

(102)

Диаметр ступицы

(103)

(103)

Длина ступицы

(104)

(104)

8.2 Червячный вал

Цилиндрические и конические шестерни при u

>3,15 выполняют заодно с валом, а при u<2,8

они могут быть насадными, если это конструктивно необходимо.

Однако стоимость производства при раздельном

исполнении вала и червяка увеличивается вследствие увеличения числа посадочных

поверхностей и необходимости применения того или иного соединения, поэтому

червяки чаще всего выполняют заодно с валом.

8.3 Шпоночные соединения

В индивидуальном и мелкосерийном производстве

используют главным образом призматические шпонки, изготовленные из стали. Длину

шпонки выбирают из стандартного ряда так, чтобы она была меньше длины ступицы

насаживаемой детали на 5...10 мм. Сечение шпонки зависит от диаметра ступени.

При передаче вращающего момента шпоночным

соединением применение посадок колеса на вал с зазором недопустимо, а посадок

переходных крайне нежелательно, так как происходит обкатывание со скольжением

поверхностей вала и отверстия колеса, которое приводит к износу. Поэтому на

посадочных поверхностях вала и отверстия колеса следует создавать натяг.

При этом рекомендуются посадки для червячных

колес Н7/г6 (H7/sl)

Быстроходный вал

Шпоночное соединение с шкивом

Тихоходный вал

Шпоночное соединение червячного

колеса

Шпоночное соединение со звездочкой

.4 Проверочный расчет шпонок

Призматические шпонки, применяемые в

проектируемых редукторах, проверяют на смятие.

(104)

(104)

где:  - допустимое напряжение на смятие.

Для стальных ступиц колеса

- допустимое напряжение на смятие.

Для стальных ступиц колеса  ;

;

- окружная сила на колесе;

- окружная сила на колесе;

- площадь смятия

- площадь смятия

(105)

(105)

где:  - рабочая длина шпонки

- рабочая длина шпонки

(106)

(106)

где:  - размеры шпонки

- размеры шпонки

Прочность на смятие обеспечена

.5 Посадка подшипников

В проектируемых редукторах

внутреннее кольцо подшипника вращается относительно радиальной нагрузки,

подвергаясь так называемому циркуляционному нагружению; наружное кольцо -

неподвижно относительно радиальной нагрузки и подвергается местному нагружению.

Соединение вращающихся относительно

радиальной нагрузки внутренних колец подшипника с валом осуществляется с

натягом, исключающим проворачивание и обкатывание кольцом сопряженной ступени

вала.

Посадки неподвижных относительно

радиальной нагрузки наружных колец подшипника выбирают более свободными,

допускающими наличие небольшого зазора: периодическое проворачивание наружного

кольца полезно, так как при этом изменяется положение его зоны нагружения.

Кроме того, такое сопряжение облегчает осевые перемещения колец при монтаже,

при регулировании зазора в подшипниках и при температурных деформациях валов.

Подшипник является основным

комплектующим изделием, не подлежащим в процессе сборки дополнительной доводке.

Требуемые посадки в соединении подшипника качения получают назначением

соответствующих полей допусков на диаметры вала или отверстия в корпусе.

Проектируемые согласно техническим

заданиям приводы работают в режиме мало меняющейся нагрузки.

В этом случае поле допуска вала для

внутреннего кольца подшипника при циркуляционном нагружении для роликовых

подшипников

Поле допуска отверстия для наружного

кольца шариковых и роликовых подшипников при местном нагружении

.6 Уплотнительные устройства

Применяют для предотвращения

вытекания смазочного материала из подшипниковых узлов, а также защиты их от

попадания пыли, грязи и влаги.

В зависимости от места установки в

подшипниковом узле уплотнения делят на две группы: наружные - устанавливают в

крышках и внутренние - устанавливают с внутренней стороны подшипниковых узлов.

Манжетные уплотнения.

Их используют при смазывании

подшипников как густым, так и жидким материалом при низких и средних скоростях v <10 м/с,

так как они оказывают сопротивление вращению вала.

Для быстроходного вала применим

манжету

Для тихоходного вала применим

манжету

9. Выбор муфт

В проектируемом приводе применены компенсирующие

разъемные муфты нерасцепляемого класса в стандартном исполнении.

Для соединения выходного конца двигателя и

быстроходного вала редуктора, установленных, как правило, на общей раме,

применены упругие втулочно-пальцевые муфты. Эти муфты обладают достаточными

упругими свойствами и малым моментом инерции для уменьшения пусковых нагрузок

на соединяемые валы

Основной характеристикой для выбора муфты

является номинальный вращающий момент, установленный стандартом. Муфты выбирают

по большему диаметру концов соединяемых валов и расчетному моменту, который

должен быть в пределах номинального.

Полумуфты изготовляют из чугуна марки СЧ 20

(ГОСТ 1412-85) или стали ЗОЛ (ГОСТ 977-88); материал пальцев - сталь 45 (ГОСТ

1050-88); материал упругих втулок - резина с пределом прочности или разрыве не

менее 8 Н/мм

Исходя из момента и диаметра применяем муфту

10. Тепловой расчет червячного редуктора

Цель теплового расчета- проверка температуры

масла в редукторе, которая не должна превышать допускаемой

Температура воздуха вне корпуса

редуктора обычно  .

Температура масла в корпусе червячной передачи при непрерывной работе без

искусственного охлаждения определяется по формуле

.

Температура масла в корпусе червячной передачи при непрерывной работе без

искусственного охлаждения определяется по формуле

(107)

(107)

где:  - мощность на быстроходном валу, Вт;

- мощность на быстроходном валу, Вт;

- КПД редуктора;

- КПД редуктора;

- коэффициент теплопередачи, 9...17;

- коэффициент теплопередачи, 9...17;

- площадь теплоотдающей поверхности

редуктора, 1

- площадь теплоотдающей поверхности

редуктора, 1

Температура масла в пределах нормы

11. Смазка закрытой передачи и

подшипников

Для редукторов общего назначения

применяют непрерывное смазывание жидким маслом картерным непроточным способом

(окунанием). Данный способ применяется для зубчатых передач при окружных скоростях

от 0,3 до 12,5 м/c.

Сорт масла рекомендуется выбирать в

зависимости от значения контактного напряжения в зубьях и фактической окружной

скорости колёс.

Для одноступенчатых редукторов при

смазывании окунанием объем масляной ванны определяется из расчета 0,4…0,8л. на

1кВт. передаваемой мощности.

Контроль за уровнем масла,

находящегося в корпусе редуктора будем контролировать жезловым маслоуказателем.

При работе передач масло постепенно

загрязняется продуктами износа деталей передач. Стечением времени оно стареет,

свойства его ухудшаются. Поэтому масло в редукторе периодически меняют. Для

этого в корпусе редуктора предусмотрено сливное отверстие, закрываемое пробкой

с цилиндрической резьбой.

При длительной работе в связи с

нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к

просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю

полость корпуса сообщают с внешней средой путём установки отдушины. Отдушину

устанавливаем на крышку смотрового окна.

Для отделения подшипникого узла от

общей смазочной системы редуктора применим мазеудерживающее кольцо.

В качестве уплотняющего устройства

используем манжетные уплотнения по ГОСТ8752-79.

12. Сборка редуктора

Перед сборкой внутреннюю полость

корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со

сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают

мазеудерживающие кольца и подшипники, предварительно нагретые до  ;

;

в ведомый вал закладывают шпонку и

напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную

втулку, мазеудерживающие кольца и устанавливают роликоподшипники, также

предварительно нагретые в масле.

Собранные валы устанавливают в

корпус редуктора: быстроходный вал устанавливается в крышку корпуса, а

тихоходный вал закладывается в основание корпуса. Крышку корпуса вместе с

быстроходным валом надевают на основание, покрывая предварительно поверхность

стыка крышки и основания спиртовым лаком. Для центровки устанавливают крышку на

основание с помощью двух конических штифтов; затягивают болты, крепящих крышку

к основанию.

Далее в подшипниковые камеры

устанавливают распорные кольца и закладывается пластичная смазка.

Перед установкой сквозных крышек в

них устанавливают манжеты. На все крышки, закрывающие подшипниковые камеры,

устанавливают прокладки, затем крышки устанавливают в подшипниковые гнёзда.

Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы

должны проворачиваться от руки) и закрепляют крышки болтами.

Литература

.

Шейблит А.Е. «Курсовое проектирование деталей машин» 2002 г.

.

Дунаев П. Ф., Пелинов О. П. «Курсовое проектирование» 1984 г.

.

Чернавский С.А. «Курсовое проектирование деталей машин» 1987 г.

.

Чернилевский Д.В. «Курсовое проектирование деталей машин и механизмов» 1980 г.

.

Посилевич Г. Б. «Детали машин» 1988 г.

.

Федосьев В. И. «Сопротивление материалов» 1985 г.