Кинематический расчет передачи

1. ЗАДАНИЕ

ДАНО:  =

5000 H V

= 0,9 m/c D

= 350 mm

=

5000 H V

= 0,9 m/c D

= 350 mm

КИНЕМАТИЧЕСКИЙ РАСЧЕТ

КПД привода

Определяем по таблицам:

h1 - КПД соединительной муфты, h1

= 0,98

h2 - КПД пары подшипников приводного вала, h2

= 0,99

h3 - КПД цилиндрической закрытой передачи

h4 - КПД ременной передачи, h4

= 0,95

h = h1

h4

= 0.98

h4

= 0.98

h

= 0.859

h

= 0.859

Требуемая мощность двигателя

=

=  =

=

Bт

Bт

Частота вращения выходного вала

=

=  =

=

=

49.1 1

=

49.1 1

Принимаем двигатель 4А112M4Y3

n = 1500  S=4.7

S=4.7

=

5500 Вт

=

5500 Вт  =

38 мм

=

38 мм

Частота вращения вала электродвигателя

=

=  (100

- S) =

(100

- S) =  (100

- 4.7)

(100

- 4.7)  = 1429. 5

= 1429. 5

Передаточное отношение привода

=

=  =

=

=

29.11

=

29.11

Принимаю для ременной передачи  =

2.5

=

2.5

Для редуктора

=

=  =

=

=

11.64

=

11.64

Разбиваем по ступеням

= 0.88

= 0.88

=

0.88

=

0.88

=

3

=

3

Для редуктора принимаем стандартные значения

передаточных чисел

= 4

= 4  =

3.15

=

3.15

Для ременной передачи

=

=  =

=

=

2.31

=

2.31

Мощности на валах, передаваемые крут. моменты,

частота вращения валов:

=

=

=

5239. 26 Вт

=

5239. 26 Вт

h4

h4

h2

= 5239.26

h2

= 5239.26  0.95

0.95  0.99

0.99  = 4927. 52 Вт

= 4927. 52 Вт

h3

h3

h2

= 4927.52

h2

= 4927.52  0.98

0.98  0.99

0.99  = 4780.68 Вт

= 4780.68 Вт

h3

h3

h2

= 4780.68

h2

= 4780.68  0.98

0.98  0.99

0.99  = 4638. 22 Вт

= 4638. 22 Вт

h1

h1

h2

= 4638.22

h2

= 4638.22  0.98

0.98  0.99

0.99  = 4500 Вт

= 4500 Вт

= 1429.5

= 1429.5

=

=

=

618.79

=

618.79

=

=  =

=

=

154.7

=

154.7

=

=  =

=

=

49.11

=

49.11

=

=  =

49.11

=

49.11

= 9.55

= 9.55

=

9.55

=

9.55

=

35

=

35

= 9.55

= 9.55

=

9.55

=

9.55

=

79.05

=

79.05

= 9.55

= 9.55

=

9.55

=

9.55

=

259.13

=

259.13

= 9.55

= 9.55

=

9.55

=

9.55

=

901.94

=

901.94

= 9.55

= 9.55

=

9.55

=

9.55

=

875.06

=

875.06

2. РАСЧЕТ ПЛОСКОРЕМЕННОЙ ПЕРЕДАЧИ

цилиндрический подшипник вал шпонка

Исходные данные для расчета:

Передаваемая мощность  =

5239 Вт

=

5239 Вт

Частота ведущего вала  =

1429.5

=

1429.5

Передаточное отношение  =

2.31

=

2.31

Скольжение  = 0.01

= 0.01

Момент  =

35 Hm

=

35 Hm

Диаметр меньшего шкива

= 60

= 60

=

60

=

60

=

196.29 мм Приняли

=

196.29 мм Приняли  =200 мм

=200 мм

Диаметр большего шкива

=

=

(

1 -

(

1 -  )

= 2.31

)

= 2.31  1

- 0.015)

1

- 0.015)  =

457.41 мм

=

457.41 мм

Приняли  =460

мм

=460

мм

Уточняю передаточное отношение и частоту

=

=  =

=

=

2.32

=

2.32

=

=  =

=

=

615.31

=

615.31

=

=

100

100 =

=

100

100 = 0.56

= 0.56

(Допустимо до 3%)

Межосевое расстояние

a = 2  )

= 2

)

= 2  (200

+ 460) a = 1320 мм

(200

+ 460) a = 1320 мм

Приняли а =1400 мм

Расчетная длина ремня

L = 2a +

(

( )

+

)

+  =

2

=

2  1400

+

1400

+

(

200 + 460) +

(

200 + 460) +  = 3849

= 3849

При монтаже передачи необходимо обеспечить

возможность уменьшения его на 0,01L для облегчения надевания ремней, и

увеличения на 0,025L, для подтягивания по мере износа.

= 180 - 60

= 180 - 60  =

180 - 60

=

180 - 60

=

169

=

169

Коэффициент угла обхвата в зависимости от  :

:

= 1 - 0.003

= 1 - 0.003  (180

-

(180

-  =

1 - 0.003

=

1 - 0.003  (180 - 169)

(180 - 169)  =

0.97

=

0.97

Скорость ремня

V =  =

=

V

= 14.97

V

= 14.97

Окружная сила

Ft =  =

=

Ft

= 350 H

Ft

= 350 H

Принимаем ремень Б 800 с числом прокладок

z = 3  =

1.5

=

1.5  =

3

=

3

Проверим выполнение условия

0.025

0.025

=

=

z

z

=

4.5 мм 0.0025

=

4.5 мм 0.0025  = 5 - условие

выполнено

= 5 - условие

выполнено

Коэффициент режима работы  =

0.95

=

0.95

Коэффициент учитывающий центробежную силу

= 1.04 - 0.0004

= 1.04 - 0.0004

=

1.04 - 0.0004

=

1.04 - 0.0004

=

0.95

=

0.95

Коэффициент учитывающий угол наклона ветви ремня

при наклоне до 60 град

= 1.0

= 1.0

Допускаемая нагрузка на 1 мм ширины прокладки

p =

p

= 2.62 H

p

= 2.62 H

Ширина ремня

b =  =

=

b

= 44.56 мм

b

= 44.56 мм

Приняли b

= 50 мм

Ширина шкивов

= b

+ 10 = 50 + 10

= b

+ 10 = 50 + 10  = 60 мм

= 60 мм

Предварительное натяжение ремня при  =

1.8 МПа

=

1.8 МПа

=

=

b

b

=

1.8

=

1.8  50

50

4.5

4.5

=

405 H

=

405 H

Натяжение ведущей ветви

=

=  +

0.5

+

0.5  =

405 + 0.5

=

405 + 0.5  350

350

= 580 H

= 580 H

Напряжение от этой силы

=

=  =

=

=

2.58

=

2.58

Напряжение от центробежной силы при p

= 1100

= p

= p

=

1100

=

1100

=

0.25 МПа

=

0.25 МПа

Максимальное напряжение

=

=  +

+

+

+

=

2.58 + 0.25 + 2.25

=

2.58 + 0.25 + 2.25  = 5.07 МПа

= 5.07 МПа

Условие  7

МПа - выполнено где

7

МПа - выполнено где  = 7 МПа - для

материала ремня

= 7 МПа - для

материала ремня

= 1.5

= 1.5  -

0.5 = 1.5

-

0.5 = 1.5

-

0.5 = 1.48

-

0.5 = 1.48

= 1.48 -

коэффициент учитывающий передаточное отношение

= 1.48 -

коэффициент учитывающий передаточное отношение

=

=  =

=

=

3.89 - число пробегов ремня в секунду

=

3.89 - число пробегов ремня в секунду

Проверка передачи на долговечность по формуле

=

=

=

=

=3467

час

=3467

час

Давление на валы

= 2

= 2

sin

sin

=

2

=

2  405

405

=

806.17 H

=

806.17 H

3. РАСЧЕТ НА ПРОЧНОСТЬ БЫСТРОХОДНОЙ

ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

3.1 Исходные данные

= 4927.52 Bт

= 4927.52 Bт

=

618.79

=

618.79  =

76.05 Hм

=

76.05 Hм = 295.13 Hм

= 295.13 Hм

= 4

= 4

3.2 Выбор материалов

Материал шестерни и колеса сталь 40Х ,

улучшенная  = 280

= 280  =

260

=

260

3.3 Допускаемые

контактные напряжения

=

=

где  =

2

=

2 + 70 = 2

+ 70 = 2

=

630 МПа

=

630 МПа

= 2

= 2 + 70 = 2

+ 70 = 2

=

590 МПа

=

590 МПа

коэффициент безопасности принимаем  =

1.1

=

1.1

коэффициент долговечности при числе чиклов

нагружения больше базового  =1

=1  =1

=1

тогда  =

=

=

=

1

1

= 572.73 МПа

= 572.73 МПа

=

=

=

=

1

1

= 536.36 МПа

= 536.36 МПа

условное контактное напряжение:

=

=  =

536.36 МПа

=

536.36 МПа

3.4 Допускаемые

напряжения изгиба

=

=

Где  =

1.8 HB1 = 1.8

=

1.8 HB1 = 1.8  280

280

=

504 МПа

=

504 МПа

= 1.8 HB2

= 1.8

= 1.8 HB2

= 1.8  260

260

=

468 МПа

=

468 МПа

= 1 для

одностороннего приложения нагрузки

= 1 для

одностороннего приложения нагрузки

Базовое число циклов перемен  =

4

=

4  при

числе циклов перемен больше базового принимаем:

при

числе циклов перемен больше базового принимаем:

= 1 Коэффициент

безопасности

= 1 Коэффициент

безопасности  = 1.75 тогда

= 1.75 тогда

=

=

=

=

1

1

1

1

= 288 МПа

= 288 МПа

=

=

=

=

1

1

1

1

= 267.43 МПа

= 267.43 МПа

3.5 Проектировочный

расчет передачи на контактную прочность

3.5.1 Межосевое

расстояние

(

( +

1)

+

1)

= 0.85

Коэффициент, учитывающий суммарную длину контактных линий

= 0.85

Коэффициент, учитывающий суммарную длину контактных линий

= 1.75

Коэффициент, учитывающий форму сопряженных поверхностей

= 1.75

Коэффициент, учитывающий форму сопряженных поверхностей

= 1.3 Коэффициент,

учитывающий нагрузку, принимаем предварительно.

= 1.3 Коэффициент,

учитывающий нагрузку, принимаем предварительно.

= 1.1 Коэффициент,

учитывающий неравномерность нагрузки между зубьями, для косозубых колес.

= 1.1 Коэффициент,

учитывающий неравномерность нагрузки между зубьями, для косозубых колес.

= 0.5 Коэффициент

ширины колеса по межосевому расстоянию

= 0.5 Коэффициент

ширины колеса по межосевому расстоянию

приняли предварительно  =

12 - угол наклона зуба,

=

12 - угол наклона зуба,

= (

= ( +

1)

+

1)

=

(

=

( +

1)

+

1)

= 124.28 мм

= 124.28 мм

.5.2 Основные параметры

и размеры зубчатых колес

Ширина зубчатого венца  = 0.5

= 0.5  =

0.6

=

0.6  =

62.14мм

=

62.14мм

Приняли для шестерни и колеса  = 70 мм

= 70 мм  =

65 мм

=

65 мм

Модуль передачи принимаем в интервале

= 0.01

= 0.01  =

0.01

=

0.01  124.28

124.28  = 1.24 мм

= 1.24 мм

= 0.01

= 0.01  =

0.02

=

0.02  124.28

124.28  = 2.49 мм

= 2.49 мм

приняли m

= 2.5 мм

приняли a

= 2.5 мм

суммарное число зубьев  =

=

=

=

97.81

97.81

приняли

=

=  =

=

19.6 приняли

19.6 приняли

=

20

=

20

=

=  -

-

=

98 - 20

=

98 - 20  = 78

= 78

Фактическое передаточное отношение  =

=

=

=

Погрешность  U

=

U

=

100

100

=

=

100

100

=

2.5

=

2.5 - допустимо до 3%

- допустимо до 3%

Действительный угол наклона зубьев  =

acos

=

acos  =

acos

=

acos

= 11.48 град

= 11.48 град

Передачу выполняем без смещения, начальные

диаметры равны делительным

=

=  =

=

=

51.02 мм

=

51.02 мм

=

=  =

=

=

198.98 мм

=

198.98 мм

Диаметры вершин и впадин зубьев

=

=  +

2m = 51.02 + 2

+

2m = 51.02 + 2 2.5

2.5  =

56.02 мм

=

56.02 мм

=

=  +

2m = 198.98 + 2

+

2m = 198.98 + 2 2.5

2.5  = 203.98 мм

= 203.98 мм

=

=  -

2m = 51.02 - 2

-

2m = 51.02 - 2 2.5

2.5  =

44.77 мм

=

44.77 мм

=

=  +

2m = 198.98 - 2

+

2m = 198.98 - 2 2.5

2.5  =

192.73 мм

=

192.73 мм

Окружная скорость колес

V=  =

=

=

1.65

=

1.65

V = 1.65 м/с Приняли

8-ю степень точности

3.6 Проверочный расчет

на контактную прочность

.6.1 Определяем

коэффициент торцевого перекрытия

=

=  =

=

= 1.65

= 1.65

3.6.2 Определяем для

несимметричного расположения колес при НВ до 350

= 1.12

= 1.12

для V=1.65

m/c, и косозубых колес при 8 степени точности  =

1.2

=

1.2

Коэффициент нагрузки

=

=

=

1.12

=

1.12  1.2

1.2

=

1.34

=

1.34

=

=  =

=

=

0.78

=

0.78

При  =

20 определим коэффициент , учитывающий форму сопряженных поверхностей

=

20 определим коэффициент , учитывающий форму сопряженных поверхностей

=

=  =

=

=

1.75

=

1.75

Контактные напряжения

=

=

=

=

= 476.7 МПа

= 476.7 МПа

Проверим недогрузку

100

100 =

=

100

100 = 4.49

= 4.49

3.7 Проверочный расчет

по напряжениям изгиба

.7.1 Определяем

эквивалентное число зубьев и коэффициент формы зуба

=

=  =

=

=

21.25

=

21.25

=

=  =

=

=

82.87

=

82.87

по таблице приняли:  =

3.95

=

3.95  = 3.61

= 3.61

Проверим отношение  =

72.91

=

72.91  = 74.08 - для

шестерни отношение меньше, расчет ведем по зубу шестерни

= 74.08 - для

шестерни отношение меньше, расчет ведем по зубу шестерни

Коэффициент, учитывающий неравномерность

нагрузки между зубьями  = 1.07

= 1.07

Коэффициент, учитывающий динамическую нагрузку  =

1.06

=

1.06

Коэффициент нагрузки

=

=

=

=

1.06

1.06

=

1.13

=

1.13

Коэффициент, учитывающий наклон зубьев

= 1 -

= 1 -  =

1 -

=

1 -

= 0.92

= 0.92

Коэффициент, учитывающий неравномерность

нагрузки между зубьями  = 0.91

= 0.91

Вычисляем по формуле:

=

=

=

=

0.91

0.91

0.92

0.92

= 60.53

= 60.53  =

288 МПа

=

288 МПа

изгибная прочность обеспечена т.к

.8.1 Окружная сила

=

=  =

=

=

2981.07 H

=

2981.07 H

=

=

=

2981.07 H

=

2981.07 H

3.8.2 Радиальная сила

=

=

=

2981.07

=

2981.07

=

=

= 1107.16

= 1107.16  =

1107.16

=

1107.16

3.8.3 Осевая сила

=

=  tan(

tan( = 2981.07

= 2981.07  tan(11.48)

tan(11.48)  =

=

= 605.33 H

= 605.33 H

=

605.33 H

=

605.33 H

4. РАСЧЕТ НА ПРОЧНОСТЬ ТИХОХОДНОЙ ЦИЛИНДРИЧЕСКОЙ

ПЕРЕДАЧИ

.1 Исходные данные

= 4780.68 Вт

= 4780.68 Вт  =

154.7

=

154.7  =

295.13Нм

=

295.13Нм  =

901.94Нм

=

901.94Нм  =

3.15

=

3.15

.2 Выбор материалов

Материал шестерни и колеса сталь 40Х ,

улучшенная  =280

=280  =260

=260

4.3 Допускаемые

контактные напряжения

=

=

где  =

2

=

2  +

70 = 2

+

70 = 2  280

+70

280

+70  = 630 МПа

= 630 МПа

= 2

= 2  +

70 = 2

+

70 = 2  260

+70

260

+70  = 590 МПа

= 590 МПа

коэффициент безопасности принимаем Sn

= 1.1

коэффициент долговечности при числе чиклов

нагружения больше базового

=1

=1  =1

=1

тогда

=

=

1

1

=

572.73 МПа

=

572.73 МПа

=

=

1

1  =

536.36 МПа

=

536.36 МПа

условное контактное напряжение: = 0.45

= 0.45

)

= 0.45

)

= 0.45  (572.73

+ 536.36)

(572.73

+ 536.36)

= 499.09 МПа

= 499.09 МПа

4.4 Допускаемые

напряжения изгиба

где  =

1.8

=

1.8  HB1

= 1.8

HB1

= 1.8

=

288 МПа

=

288 МПа

= 1.8

= 1.8  HB2

= 1.8

HB2

= 1.8

=

468 МПа

=

468 МПа

=1 для

одностороннего приложения нагрузки

=1 для

одностороннего приложения нагрузки

Базовое число циклов перемен  =

4

=

4 при числе циклов перемен больше базового принимаем:

при числе циклов перемен больше базового принимаем:  =

1. Коэффициент безопасности

=

1. Коэффициент безопасности  =1.75 тогда

=1.75 тогда

=

=

=

=

=288

МПа

=288

МПа

=

=

=

=

=267.43

МПа

=267.43

МПа

4.5 Проверочный расчет

по напряжениям изгиба

Определяем эквивалентное число зубьев и

коэффициент формы зуба

=

=  =

=

=

29.45

=

29.45

=

=  =

=

=

94.65

=

94.65

по таблице приняли:  =

3.85

=

3.85  = 3.65

= 3.65

Коэффициент, учитывающий неравномерность

нагрузки между зубьями  =1.18

=1.18

Коэффициент, учитывающий динамическую нагрузку =1.06

=1.06

Коэффициент нагрузки  =

=

=

1.25

=

1.25

Коэффициент, учитывающий наклон зубьев

= 1-

= 1-  =

1-

=

1-

=

0.93

=

0.93

По табл 303 Коэффициент, учитывающий

неравномерность нагрузки между зубьями  =

0.91

=

0.91

Вычисляем по формуле

=

=

=

=

0.91

0.91 0.92

0.92

=74.77

=74.77  =267.43

МПа

=267.43

МПа

изгибная прочность обеспечена т.к .

5. КОНСТРУКТИВНЫЕ РАЗМЕРЫ ШЕСТЕРEН И КОЛЕС

5.1 Быстроходная

ступень

.1.1 Шестерня

изготовлена заодно с валом , ступицу не выделяю

.1.2 Колесо кованое

диаметр cтупицы колеса приняли

= 1.6

= 1.6  50

50

80

80

Приняли  80

мм

80

мм

Длина ступицы колеса  =

=

=70

мм приняли

=70

мм приняли  =70

=70

Толщина диска С=0.3

=

0.3

=

0.3 70 C=19.5мм

70 C=19.5мм

Толщина обода  =

4

=

4 m

= 4

m

= 4  2.5

2.5

=10

мм

=10

мм

5.2 Тихохоходная

ступень

.2.1 Шестерня

изготовлена заодно с валом, ступицу не выделяю

.2.2 Колесо кованое

диаметр cтупицы колеса приняли

= 1.6

= 1.6  80

80

128

128

Приняли  128

мм

128

мм

Длина ступицы колеса  =

=

=95

мм

=95

мм

приняли  =95

=95

Толщина диска С=0.3

=

0.3

=

0.3 90 C=27

мм

90 C=27

мм

Толщина обода  =

4

=

4 m

= 4

m

= 4  3

3  =12

мм

=12

мм

6. КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА

6.1. Толщина стенок

корпуса и крышки

= 0.025 a+

2 = 0.025

= 0.025 a+

2 = 0.025  180 + 2

180 + 2  =

6.5 приняли

=

6.5 приняли  = 8 мм

= 8 мм

= 0.02 a+

2 = 0.02

= 0.02 a+

2 = 0.02  180

+ 2

180

+ 2  = 5.6 приняли

= 5.6 приняли  =

8 мм

=

8 мм

6.3 Толщина нижнего пояса

корпуса при наличии бобышек

=12 мм

=12 мм  =20

мм приняли

=20

мм приняли  =12 мм

=12 мм  =20

мм

=20

мм

Диаметры болтов  =

0.04 a + 12

=

0.04 a + 12  =19.2мм

=19.2мм

приняли болты с резьбой М18  =14

мм

=14

мм  =12

мм

=12

мм

7. ПОДБОР ПОДШИПНИКОВ

Ведущий вал  =35мм

=35мм

Приняли шарикоподшипники средней серии 207 : d =

35 мм, D =72 мм, B = 17 мм

=25.5

=25.5  H

H

=13.7

=13.7

H

H

Промежуточный вал  =45мм

=45мм

Приняли шарикоподшипники средней серии 309 : d =

45 мм, D =100 мм, B = 25 мм

= 52.7 Н

= 52.7 Н  =30

=30

H

H

Ведомый вал =70мм

=70мм

Приняли шарикоподшипники легкой серии 214 : d =

70 мм, D = 125 мм, B =24 мм

= 61.8 Н

= 61.8 Н  =37.5

=37.5

H

H

8. ПОДБОР МУФТЫ

Расчетный момент муфты

Тм = Км Т

где коэффициент запаса принимаем в зависимости

от режима нагрузки Км = 1,2....1,5. В нашем случае приняли Км = 1,3 , тогда:

Муфта на входном валу

Тм=1.3

=

1.3

=

1.3  901.94

Тм=1172.53 Hм

901.94

Тм=1172.53 Hм  =65

мм

=65

мм

Приняли муфту упругую, втулочно-пальцевую

2000-55-1.1 ГОСТ 21424-75 с номинальным моментом

Тн =2000 Нм,

посадочными диаметрами d =65 мм , диаметр муфты

D = 250 мм.

9. ПОДБОР ШПОНОК

Вал. Шпонка под полумуфтой

=30

=30  =63

=63

=76.05

Hм

b=8 h=7

=76.05

Hм

b=8 h=7  =4 l=55мм

=4 l=55мм

=

= =

=

=35.96

МПа

=35.96

МПа

=

=  =

=

=

11.52 МПа

=

11.52 МПа

Вал Шпонка под колесом

=50

=50  =70

=70

=295.13

Hм b=14 h=5.5

=295.13

Hм b=14 h=5.5  =4 l=63мм

=4 l=63мм

=

= =

=

=68.83

МПа

=68.83

МПа

=

=  =

=

=

13.38 МПа

=

13.38 МПа

Вал Шпонка под колесом

=80

=80  =95

=95

=901.94

Hм b=20 h=12

=901.94

Hм b=20 h=12

=7.5

l=80мм

=7.5

l=80мм

=

= =

=

=83.51

МПа

=83.51

МПа

=

=  =

=

=

14.09МПа

=

14.09МПа

Шпонка на выходном конце

=50

=50  =70

b=20h=12

=70

b=20h=12

=7.

l=75мм

=7.

l=75мм

=

= =

=

=112.13

МПа

=112.13

МПа

=

=  =

=

=

18.5 МПа

=

18.5 МПа

Напряжения смятия и среза не превышают

допустимых.

Прочность шпонок обеспечена.

10. ПРОВЕРКА СТАТИЧЕСКОЙ ПРОЧНОСТИ ВАЛОВ,

ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

10.1 Исходные данные

для расчета

Вал 1

= 605.33

= 605.33  =1107.16

=1107.16

=2981.07

=2981.07  =

806.17 H

=

806.17 H

= 76.05 Hм=

0.095 b=0.195 c=0.07

= 76.05 Hм=

0.095 b=0.195 c=0.07

d= 0.051 m

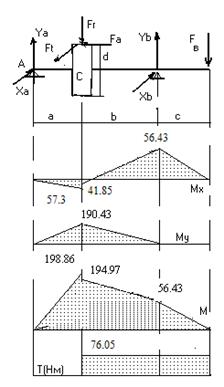

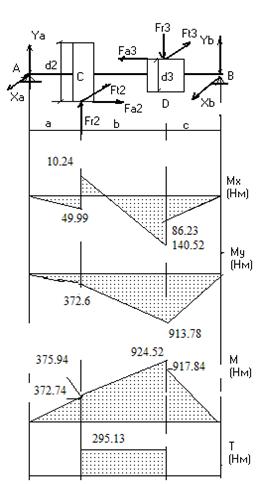

10.2. Рассмотрим

нагрузку вала в вертикальной плоскости

Определяем реакции опор ƩMb

=0

(b+a)

+

(b+a)

+  b

+0.5

b

+0.5  d

-

d

-  c=0

c=0

Ya= =

603.13 H

=

603.13 H

ƩMa

=0= =1310.21 H

=1310.21 H

Строим эпюру изгибающего мoмента в вертикальной

плоскости

= 0

= 0  =

Ya

=

Ya  a

a

=

57.3 Hм

=

57.3 Hм

= Yb

= Yb b-

b- (c+b)

= 1310.21

(c+b)

= 1310.21 806.17

806.17 (0.07

(0.07 0.195)

0.195)  =

41.85 Hм

=

41.85 Hм

= -

= - c

= 806.17

c

= 806.17 0.07

0.07

10.3 Рассмотрим

нагрузку вала в горизонтальной плоскости

Определяем реакции опор ƩMb

=0  b

-

b

-  (a+b)

= 0

(a+b)

= 0

=

=  =

=

ƩMa=

(c+b)

-

(c+b)

-  =

0

=

0

=

=  =

=

Строим эпюру изгибающего мoмента в вертикальной

плоскости

=0

=0  =Xb

=Xb

=976.56

=976.56 0.195

0.195  =190.43

=190.43

10.4 Эпюра суммарного

изгибающего мoмента

=

=  =

=

=

56.43 Hм

=

56.43 Hм

=

=  =

=

=

198.86 Hм

=

198.86 Hм

=

=  =

=

=194.86

Hм

=194.86

Hм

Ra=  =

=

Ra=2093.28

H

Ra=2093.28

H

Rb=  =

=

Rb=

1634.11 H

Rb=

1634.11 H

10.6 Исходные данные

для расчета

=2981.07

=2981.07  =1107.16

=1107.16

=605.33

=605.33

Вал2

=6906.69

=6906.69  =2557.16

=2557.16  =1277.56

=1277.56  =295.13 Hм=

0.075 b=0.085 c=0.11= 0.199 d3= 0.085

=295.13 Hм=

0.075 b=0.085 c=0.11= 0.199 d3= 0.085

10.7 Рассмотрим нагрузку вала в вертикальной

плоскости

Определяем

реакции опор ƩMb =

(b+a+с) +

(b+a+с) +  а -

а -

(а+b)=0

(а+b)=0

Yb= = 783.87 H

= 783.87 H

ƩMb = Yb (b+a+с)

-

(b+a+с)

-  (b+c) +

(b+c) +

+0.=0=

= 666.52 H

= 666.52 H

10.8. Изгибающий момент

= Ya

= Ya  a =666.52

a =666.52  0.075

0.075

= Ya

= Ya  a- 0.5

a- 0.5

= 49.99 -

0.5

= 49.99 -

0.5  605.33

605.33  0.199

0.199  = 10.24

= 10.24

= Yb

= Yb  c = 783.87

c = 783.87  0.11

0.11  = 86.23

= 86.23

= Yb

= Yb  c + 0.5

c + 0.5

= 86.23 +0.5

= 86.23 +0.5 1277.56

1277.56  0.085

0.085  =140.52

=140.52

10.9 Нагрузка в горизонтальной плоскости

Определяем

реакции опор ƩMb = Xa (a+b+c) +

(a+b+c) +  (b+c)+

(b+c)+

c

c

Xa=  =

=  Xa=4968.05

H

Xa=4968.05

H

ƩMb = Xa (a+b+c) -

(a+b+c) -  -

-

(b+c)=

(b+c)=  =

=  Xb=8307.06

H

Xb=8307.06

H

Строим

эпюру изгибающего мoмента в горизонтальной плоскости

=

=  a= 4968.05

a= 4968.05  0.075

0.075  =372.6H

=372.6H

=

=  c= 8307.06

c= 8307.06  0.11

0.11  = 913.78 H

= 913.78 H

10.10 Эпюра суммарного изгибающего мoмента

=

=  =

=

=917.84

=917.84

=

=  =

=

=924.52

=924.52

=

=  =

=

= 375.94

= 375.94

=

=  =

=

10.11 Cуммарные реакции опор

=

=  =

=

= 5012.56 H

= 5012.56 H

=

=  =

=

= 8343.96 H

= 8343.96 H

11. ПРОВЕРКА ОПАСНЫХ СЕЧЕНИЙ ВАЛОВ НА

ВЫНОСЛИВОСТЬ

11.1 Сечение вблизи

шестерни вала 2

Материал вала сталь 45 нормализованная.

Выписываем для этой стали ее характеристики:

= 246 МПа

= 246 МПа  =

570 МПа

=

570 МПа  = 142 МПа

= 142 МПа

Амплитуда и среднее значение цикла нормальных и

касательных напряжений:

=

=  =42.8

=42.8

=0

=0

=

6.83 МПа

=

6.83 МПа  =

= =3.42

МПа

=3.42

МПа

=

=

Концентрация напряжений обеспечена переходом от d=50

к D=55 мм

= 0.82

= 0.82  =

0.7

=

0.7

=1.1

=1.1  0.02

Определяем по таблице :

0.02

Определяем по таблице :  =1.96

=1.96

=1.35

=1.35

Коэффициенты ассимметрии цикла  =0.15

=0.15  =0.1

=0.1

Коэффициенты запаса по нормальным, касательным

напряжениям и результирующий:

=

= =

=

=

2.4

=

2.4

=

= =

=

=

20.5=

=

20.5= =

=  S=2.39

S=2.39

больше нормативного коэффициента S = 2.0 ... 2.5

, выносливость вала обеспечена

ЛИТЕРАТУРА

1.

Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное

пособие. Изд. 5-е, переоаб.и доп. М. Высшая школа, 1988. 447с.

.

Проектирование механических передач: Учеб. Пособие для немашиностр. Вузов

Чернавский С.А., Г.М. Цикович, В.А. Киселев и др. 4-е изд. Перераб. М.

Машиностроение 1976.

.

Проектирование механических передач: Учебно-справочное пособие для Втузов С.А.

Чернавский, Г.А. Снасарев, Б.С. Снесарев и др. М. Машиностроение 1984. 580 с.

.

Чернавский С.А. Курсовое проектирование деталей машин. Учебное пособие для

учащихся машиностроительных специальностей техникумов. М. Машиностроение 1988.