Механизм подъема тележки мостового электрического крана

Исходные данные

Механизм: тележка мостового электрического

крана.

Все исходные данные сведены в таблицу 1.

Таблица 1

|

Наименование

величины

|

Обозначение

величины

|

Числовое

значение

|

Единицы

измерения

|

|

Грузоподъемность

|

Q

|

20

|

т

|

|

Высота

подъема

|

HП

|

10

|

м

|

|

Скорость

подъема

|

VП

|

12

|

м/мин

|

|

Скорость

передвижения тележки

|

VТ

|

30

|

м/мин

|

Режим работы крана 4М

Содержание

1. Расчет

механизма подъема

.1

Выбор кинематической схемы механизма

.2

Выбор крюковой подвески

.3

Выбор каната

.4

Установка верхних блоков

.5

Установка барабана и уравнительного балансира

.6

Выбор двигателя

.7

Выбор редуктора

.8

Выбор тормоза

.9

Выбор соединительной муфты

.

Расчет механизма передвижения

.1 Выбор

кинематической схемы механизма

.2 Выбор

колесной установки

.3 Определение

сопротивлений передвижению тележки

.4 Выбор

двигателя

.5 Выбор

передачи

.6 Выбор

тормоза

.7

Выбор соединительной муфты

.

Компоновка тележки

.

Проверочные расчеты механизмов

.1

Проверка двигателя механизма подъема на время разгона.

.2 Проверка двигателя механизма

передвижения на время разгона

.3

Проверка времени торможения механизма передвижения

.4

Проверка колес по напряжению в контакте обода и рельса

.5

Проверка стенки барабана механизма подъема

.6

Проверка крепления каната к барабану

Библиографический

список

1. Расчет механизма подъема груза

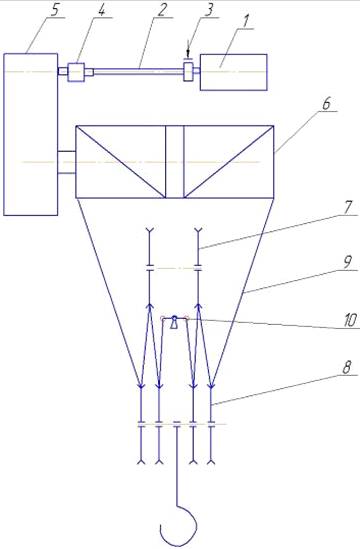

1.1 Выбор кинематической схемы

механизма

При проектировании мостового крана общего

назначения предпочтение отдаем кинематической схеме механизма подъема груза, в

которой двигатель соединен с редуктором при помощи зубчатой муфты с промежуточным

валом; роль тормозного шкива выполняет одна из полумуфт; отсутствуют открытые

зубчатые передачи; концы быстроходного и тихоходного вылов редуктора выходят в

одну сторону; для выравнивания длины канатов служит уравнительный блок.

Закрытая зубчатая передача меньше поддается

износу и загрязнению, что особенно важно в пыльном помещении цехов.

Для передачи вращающего движения от

электродвигателя к барабану и изменения скорости вращения использован

двухступенчатый редуктор. Выход концов быстроходного и тихоходного валов в одну

сторону позволяет компактней расположить механизм подъема на тележке.

Применение уравнительного блока позволяет

использовать целый канат без дополнительных креплений на балансирах. Однако

осмотр и контроль состояния каната на этом блоке вследствие малого угла

поворота затруднительны. Но так как кран работает в легком режиме работы по

ГОСТ25835-83, то можно применить уравнительный блок.

Рекомендуемая кратность полиспаста в зависимости

от грузоподъемности U=3…4

табл.2.1 [2]. Кинематическая схема механизма подъема показана на рис. 1.1.

двигатель соединен с редуктором зубчатой муфтой с промежуточным валом; роль

тормозного шкива выполняет одна из полумуфт; концы быстроходного и тихоходного

валов редуктора выходят в одну сторону; конец тихоходного вала редуктора имеет

зубчатый венец и расточку под опорный подшипник оси барабана.

Рис.1.1 Схема механизма подъема.

1-двигатель;

2-соединительная муфта; 3-тормоз с тормозным шкивом;

4-

муфта; 5- редуктор; 6- барабан; 7- неподвижные блоки; 8- крюковая подвеска

9-грузовой канат; уравнительный балансир.

1.2 Выбор крюковой подвески

Выбираем крюковую подвеску 4-20-406 по ОСТ

24.191.08-81 имеющую параметры:

Грузоподъемность, т-20

Режим работы-средний

Количество блоков-4

Диаметр блоков, мм-406

Диаметр каната, мм-14….17

Масса, кг-318

Число блоков крюковой подвески соответствует

числу блоков на выбранной кинематической схеме механизма подъема, кратность

полиспаста равна 4.

1.3 Выбор каната

Вес номинального груза и крюковой подвески равен

G=( mгр+mп)*g=(20000+318)*9,8=199116

Н

Максимальное статическое усилие в канате

определим по следующей формуле:

Smax=G/( Zк.б.*Кп*ηn),

где ηn=0,96

-коэффициент полезного действия полиспаста;

Zк.б.=2-

число ветвей каната, навиваемых на барабан;

Кп=4- кратность полиспаста.max=199116/(2*4*0,96)

=25927 H.

Канат должен удовлетворять условию:

F0 ≥ Zp*Smax,

где F0- разрывное усилие каната в

целом;=5,5 - минимальный коэффициент использования каната для режима работы 4М

[1, таб.2].*Smax=5,5*25927=142599 Н,

Выбираем канат 16,5-Г-1-Н-1666 ГОСТ 2688-80;

Тип каната: ЛК-6х19(1+6+6/6)+1о.с.- стальной

канат двойной свивки с линейным касанием проволок в прядях с одним органическим

сердечником. F0=147,5 кH- разрывное усилие каната в целом, F=104,61

мм2-площадь поперечного сечения, ориентировочная масса 1000 м

смазанного каната 1025 кг.

,5 >142,6 - условие выполнено.

Второе условие для каната

Dбл>dк*h1

где h1=20

коэффициент для выбора диаметра блока, зависящий от режима работы (для 4М);бл=

406 >16,5 *20 = 297

>330 условие выполнено.

Таким образом, существующий канат удовлетворяет

данным условиям и не требует замены.

1.4

Установка

верхних блоков

При установке верхних блоков должно выполнятся

условие

Dбл

≥h2

*dk

где Dбл

- диаметры блока, измеряемый

по средней линии навитого канат;

h2

- коэффициент, h2=20

табл.11 стр.31[1].

Dбл

≥20*16,5=330 мм

Примем D1

=336 мм

1.5 Установка барабана и

уравнительного балансира

Минимальный диаметр барабана

Dбл>h1*dK=

18*16,5= 297 мм

где

h1-

коэффициент выбора диаметра барабана к- диаметр каната, мм.

Примем

ближайшее стандартное значение Dб=320 мм.

Определим

число рабочих витков барабана

Zp=Lкр/(π* Dб)

Где

Lкр- рабочая

длинна каната соответствующая одному нарезному участку.

Lкр=Н*uп=10*4= 40 м

Тогда

Zp=40/(3,14*

0,32) =39,8

Длина

одного нарезного участка

lн=t*(Zp+Zнепр+Zкр)

гдеt- шаг

нарезки каната принимаем

(1,1….1,23)dк

=(1,1….1,23) 15=16,5…18,5 примем t=17 мм.

Zp-число рабочих витков;

Zнепр=1,5 число неприкасаемых витков;

Zкр=3 число витков для крепления

каната.

lн=17*(39,8+1,5+3) = 753 мм

Определим

размер по осям крепления каната уравнительного балансира

Ввн<Аур.б<Ввн+2*hminур.б*tg[γ]

Где

Ввн= 76 мм расстояние между блоками крюковой подвески по осям;

hminур.б-

минимальное допускаемое расстояние между осью блоков крюковой подвески и

продольной осью уравнительного балансира;

hminур.б=3*Dбл=4*406 =

1624 мм

[γ]=60

Угол отклонения каната от оси ручья блока.

+2*1624*tg6= 417 мм

Примем

Аур.б=180 мм

Длину

гладкого среднего участка принимаем больше ширины уравнительного балансира lo=220 мм.

Длина

гладкого концевого участка примем

lк=4…5*dк=4…5*15=

60…75 мм

примем

lк=60 мм.

Длина

барабана

Lб=2* lн+ lo+2* lк =2* 753+

220+2* 60 =1846 мм

Примем

Lб=1850 мм

1.6 Выбор двигателя

Выбор двигателя производится по относительной

продолжительности включения ПВ и по необходимой статической мощности при

подъеме груза максимального веса

Pст=

9.81*(Q+mк)*Vп/

ηпр,

где G =20 т вес груза;

mк=0,318

вес крюковой подвескип- скорость подъема груза (Vп=12/60=0,2 м/с);

ηпр

=0,84 КПД механизма, предварительно.

Рст= 9,81*(20+0,318)*0,2/0,84 = 47,5 кВт

Расчетная мощность электродвигателя

Рр =Ки*Кз*Кр*Кв*Кпр*Рст

Где Ки=0,7 коэффициент от типа поднимаемого

груза для крюкового крана;

Кз= 1 коэффициент запаса для механизмов с режимом

работы М1…М5;

Кр=1,2 коэффициент использования двигателя при

регулировании по таблице 13 [1];

Кв=0,95 Коэффициент относительной

продолжительности включения по таблице 14[1];

Кпр=1,1 коэффициент дополнительных пусковых

нагрузок по таблице 14[1];

Рр =0,7*1*1,2*0,95*1,1*47,5 = 41,7 кВт

Выберем электродвигатель типа ПНД 4МТМ280S10

имеет следующие параметры:

Номинальная мощность Nдв=45 кВт;

Число оборотов n=570

об/мин;

КПДηдв=0,81.

Момент инерции Jр.дв=3.8

кг*м2;

Масса mдв=715

кг,

1.7 Выбор редуктора

Частота вращения барабана

nб=

V*uп/(π*Dб)

=12*4/(3,14*0,32) =47,78 об/мин

Требуемое передаточное число редуктора

uр=

nдв/nб

=570/47,78 = 11,93

Примем стандартное передаточное число редуктора uр=

12,5.

Эквивалентный момент на

выходном валу редуктора:

,

,

где  - коэффициент интенсивности режима

нагружения;

- коэффициент интенсивности режима

нагружения;

- базовое число циклов перемены

напряжений;

- базовое число циклов перемены

напряжений;

принимаем  .

.

Параметр  определяется

формулой:

определяется

формулой:

,

,

где KI = 3600 -

коэффициент для передач с односторонней нагрузкой (механизм подъема);

n - частота

вращения тихоходного вала редуктора (барабана), с-1;

;

;  1/с.

1/с.

nw - число

зубчатых колес, сцепляющихся с тихоходным колесом редуктора (для мостовых

кранов nw = 1);

- норма времени работы редуктора по

ГОСТ 25835-83, ч, применяется в зависимости от класса использования.

- норма времени работы редуктора по

ГОСТ 25835-83, ч, применяется в зависимости от класса использования.

Класс использования - A3, тогда  0.5; время

работы - 18750 ч.

0.5; время

работы - 18750 ч.

Максимальный вращающий момент на

тихоходном валу рассчитывается по формуле:

,

,

где  - максимальное ускорение при пуске;

- максимальное ускорение при пуске;

tрmin -

минимальное время разгона при пуске. В предварительных расчетах его можно

принимать равным 1с.;

Gп - вес

крюковой подвески;

- КПД полиспаста и барабана

соответственно.

- КПД полиспаста и барабана

соответственно.

Н∙м;

Н∙м;

Н∙м.

Н∙м.

Исходя из конструктивных

соображений, выбираем редуктор 1Ц2У-355 со следующими параметрами:

Допускаемый крутящий момент на тихоходном валу

при ПВ 25%, Н*м-14000

Передаточное число-12,5

Масса, кг-700

Межосевое расстояние, мм-580

Параметры зубчатой муфты тихоходного вала m=7,

Z=40

Консольная нагрузка на тихоходном валу при ПВ

25%, Н-40000

Угловая скорость вала двигателя

ωдв=π*nдв/30=3,14*570/30

59,66 рад/с

Фактическая скорость подъема груза

Vф= ωдв

*rб/ Uмex =59,66*0,16 / (12,5*4) = 0,1906 м/с = 11,45 м/

мин

КПД механизма

η=ηр*ηб*ηс*ηм2=

0,96*0,99*0,92*0,992=0,86

где ηр=0,96-КПД

полиспаста; ηр=0,99-

КПД барабана;

ηс=0,92-

КПД редуктора

ηм=0,99-

КПД муфты.

Фактическая скорость подъема груза отличается от

заданной на

ΔV=(12-11,45)/11,45*100%=

4,8%<15% условие выполняется

Расхождение КПД

Δη=

(0,87-0,86)/0,86*100%=1,2% <5% условие выполняется

1.8 Выбор тормоза

Тормозной момент тормоза должен удовлетворять

условию

Тт.н ≥ Тт.р

Расчетный тормозной момент определяется по

формуле

Тт.р=Кт*Тс.т,

где Кт=1,75- коэффициент запаса торможения табл.

2.6 [2] для группы режима работы 4М;

Тст.т- статический крутящий момент при

торможении, создаваемый весом номинального груза на валу, на котором

устанавливается тормоз.

Tcт.т= G*Dб*η/(2*Uмex),

Где η=0,86-КПД;

механизма;мех=12,5*4=50 общее передаточное число механизма с учетом

кратности полиспаста.

Тст.т=199116*0,32*0,86/(2*50) =548,0 Н*м;

Тт.р=1,75*548 =959 Н*м.

Выберем тормоз типа ТКГ-400 имеющего

характеристики:

Тормозной момент, Н*м-1500

Диаметр тормозного шкива, мм-400

Масса тормоза, кг-95

Выбранный тормоз ТКГ-400 должен быть

отрегулирован на тормозной момент Тт.р=959 н*м.

1.9 Выбор соединительной муфты

Для соединения валов двигателя и редуктора

выбираем тип муфты - зубчатую с промежуточным валом. Такая муфта хорошо

компенсирует возможные неточности монтажа и может передавать большие крутящие

моменты.

Муфты выбирают в зависимости от передаваемого

вращающего момента, диаметра соединяемых валов и условий работы по формуле

Мр=К*Мк≤[Мк],

где Мр - расчетный вращающий момент;

К - коэффициент запаса прочности

К=К1К2К3,

где К1 - коэффициент, учитывающий

степень ответственности соединения, К1 =1,8 стр.42 [1];

К2 - коэффициент режима работы, К2

=1,4 стр.42 [1];

К3 -коэффициент углового смещения, К3=1,25

для зубчатых муфт 2-ого типа.

К=К1К2К3=1,8*1,4*1,25

=3,15

Мк - максимальный момент на

быстроходном валу.

На быстроходном валу Мк =753,9 Н*м

Мр=К*Мк=3,15*753,9=2375Н*м

- быстроходный вал.

[Мк] - допускаемый вращающий момент, который

способна передать муфта.

Выбираем муфту позиция 4 рис.1.1 тип МЗП-4/4 по

ГОСТ 5006-55 - для соединения валов с применением промежуточного вала

муфта 2-5600-65-2-60-2У2 ГОСТ 5006-83 табл.

стр.89[3]

Диаметр конца выходного вала двигателя 65мм;

Диаметр промежуточного вала 60мм.

Масса 48 кг;

Момент инерции муфты 0,62 кг*м2.

Выбираем муфту с тормозным шкивом позиция 3

рис.1.1 тип МЗП-4 по ГОСТ 5006-55 - для соединения валов с применением

промежуточного вала

Диаметр тормозного шкива 400мм, ширина тормозного

шкива 185 мм, масса муфты 68кг, наибольший передаваемый момент 5600 Н*м, момент

инерции муфты 1,75 кг*м2.

Уточнение момента инерции муфт

Т.к. на муфте быстроходного вала устанавливается

тормозной шкив, следовательно момент инерции изменится и будет равен:

Jмб=

0,62+1,75 =2,37 кг*м2

2. Расчет механизма передвижения

.1 Выбор

кинематической схемы

При выборе кинематической схемы

механизма передвижения тележки отдаем предпочтение схеме, имеющей боковой

привод с тихоходным трансмиссионным валом и применением вертикальных редукторов

типа Ц3вк, ВК и ВКУ. Ее достоинством является малая трудоемкость работ по

выверке и центровке редуктора и не требует устройства специальных опорных

площадок под редуктор на раме тележки. Выбранная схема изображена на рис. 2.1.

Рис. 2.1. Кинематическая схема

механизма передвижения тележки

2.2 Выбор колесной установки

Определим максимально статическую нагрузку на

колесо

Pk.max=[(Gr+Gт)

/ Z]*KH,

где Gг= 199,1 кН- вес номинального груза; T-

вес тележки; =4- число колес;

Кн=1,25- коэффициент неравномерности

распределения нагрузки на колеса.

Вес тележки определим по формуле

Gт=

(0,25…0,35)*

G=(0,25…0,35)* 199,1 =49,7….69,7 кН

Примем Gт

=

55

кН

ТогдаPk.max

=

((199,1+55)

/ 4)*1,25=79,4 кН

По диаметру колеса выбираем стандартные колесные

установки приводную К2РП-320 исполнение 1 конец вала со шпонкой, и не приводную

К2РН-320 имеющие параметры:

Диаметр колеса, мм-320

Диаметр вала, мм-55

Диаметр цапфы вала, мм-70

Ширина, мм-80

Число реборд-2

Масса, кг

Приводного-85

Не приводного-77

Форма поверхности катания - цилиндрическая

По табл. 2.11 [1] выбираем рельс Р43 по ГОСТ

7173-54.k.max=79,4 кН ≤ Рдоп=100 кН

2.3 Определение сопротивлений

передвижению тележки

тележка мостовой электрический кран

Полное сопротивление, W, кН, передвижению

тележки в период разгона включает в себя следующие составляющие:

W=Wт.p+ Wy+ Wв+ Wин+Wгиб,

где Wтp- сопротивление, создаваемое силами

трения;уклон пути;в- ветром(при работе на открытом воздухе);ин - инерцией

вращающихся и поступательно движущихся масс тележки;гиб - раскачиванием груза

на гибкой подвеске.

Wтp=(Gт+ Gг)*(2*μ+f

* dц)*Кдоп / Dк,

где Gт=55 кН, Gг=199,1 кН- соответственно вес

тележки и вес номинального груза;

μ =0,4 мм-

коэффициент трения качения колес по рельсу табл. 2.13[1];=0,015- коэффициент

трения в подшипниках колес табл. 2.13[1];ц=70 мм- диаметр цапфы вала

колеса; K=320 мм- диаметр колеса;

Кдоп=2,0-

коэффициент дополнительных сопротивлений (трение

реборд);тр=(55+199,1)*(2*0,4+0,015*70)*2,0/320 =2,94 кH.

Wy=α*(Gт+ Gг),

где

α = 0,002-

уклон рельсового пути для тележек.=0,002*(55+199,1) =0,51 кН;в=0 - при работе

крана в помещении.ин= δ*mnocт*a,

где

δ=1,25-

коэффициент, учитывающий инерцию вращающихся масс, стр.41[1];nocт=6,6

т- масса поступательно движущейся тележки;=(0,5-1,0)*[a]=0,1 м/с2-

ускорение при разгоне ([а]- допускаемое ускорение) стр. 41[1];ин

=1,25*5,6*0,1=0,70 кН.

Wгиб = (mгp+mп)*a = (20+0,4)*0,1=2,04

кН.

Отсюда

получаем, что W=2,94+0,51+0,7+2,04 =6,19 кН.

2.4 Выбор

двигателя

Необходимая

мощность двигателя определяется по формуле [5, стр. 37]:

N=W*Vт/(ηм*φcp.п),

где

Vт- скорость тележки (Vт=30/60 =0,5 м/с);

ηм =0,85-

предварительное значение КПД механизма;

φcp.п =1,5-1,6=1,55-

кратность средне-пускового момента двигателя по отношению к номинальному, для

асинхронных двигателей с фазным ротором(МТF,

МТН).=6,19*0,5/(0,85*1,55) =2,35 кВт

По

требуемой мощности и относительной продолжительности включения ПВ=15% табл.А

стр.88 [1] выбираем крановый электродвигатель серии MTF с фазным

ротором MTF 012-6 ближайшей

большей стандартной мощностью Nдв=3,1кВт.

Выбранный

двигатель типа МТF 012-6, имеющий параметры:

Номинальная

мощность Nдв =3,1кВт

Максимальный

момент Тдв max=5,7Нм

Относительная

продолжительность включения ПВдв=15%

Частота

вращения nдв =785об/мин

Момент

инерции ротора Jр.дв.=0,029кгм2

Диаметр

конца вала dв.дв=28мм;

Масса

двигателя mдв=58кг.

2.5 Выбор передачи

Выбор типоразмера редуктора осуществляется по

эквивалентному вращающему моменту на выходном валу с учетом режима работы и

передаточному числу.

Определим частоту вращения колеса

nк=V/(π*D)=

30/(3,14*0,32) = 29,84 об/мин

Требуемое передаточное число редуктора

U=nдв/nк

=785/29,84 = 26,3

Примем стандартное передаточное число редуктора U=25

Максимальный вращающий момент

на выходном валу редуктора:

;

;

кН*м

кН*м

Эквивалентный момент на выходном

валу редуктора:

,

,

где  - коэффициент интенсивности режима

нагружения;

- коэффициент интенсивности режима

нагружения;

- базовое число циклов перемены

напряжений; принимаем

- базовое число циклов перемены

напряжений; принимаем  .

.

Параметр  определяется

формулой:

определяется

формулой:

,

,

где KI = 1800 -

коэффициент для механизма передвижения тележки;

n - частота

вращения тихоходного вала редуктора (барабана), с-1;

;

;  1/с.

1/с.

nw - число

зубчатых колес, сцепляющихся с тихоходным колесом редуктора (для мостовых

кранов nw = 1);

- норма времени работы редуктора по

ГОСТ 25835-83, ч, применяется в зависимости от класса использования.

- норма времени работы редуктора по

ГОСТ 25835-83, ч, применяется в зависимости от класса использования.

Класс использования - A3, тогда  0,5; время

работы - 18750 ч.

0,5; время

работы - 18750 ч.

кН*м.

кН*м.

По всем рассчитанным параметрам

выбираем цилиндрический трехступенчатый редуктор типа 1ЦЗУвк-160 с параметрами:

вращающий момент на тихоходном валу

МТ = 1000 Н*м, U = 25, масса редуктора m = 109 кг.

Условие Мт=1000 Н*м > Ме=980 Н*м

выполняется

Определим фактическую скорость

передвижения тележки

Vпер.т=ωдв*rк/Uмех=3,14*785*0,16/(30*25) =0,53 м/с = 31,8 м

/мин

Расхождение с заданной скоростью

передвижения составляет

ΔV=(31,8-30)/30*100%=

6,0%<15% условие выполняется

2.6 Выбор тормоза

Согласно правилам ГГТН РФ в данном

механизме передвижения должен быть установлен тормоз, т.к. тележка,

предназначенная для работы в помещении на надземном рельсовом пути,

перемещается со скоростью больше 0,2 м/с (Vт = 0,5 м/с).

Расчетный тормозной момент механизма

при работе крана в закрытом помещении определяется для движения без груза под

уклон в предположении, что реборды колес не задевают заголовки рельсов:

Тт.р.мех=Ту.о+

Тин.о- Ттр.о,

где Ту.о, Тин.о,

Ттр.о - соответственно моменты, создаваемые уклоном, инерцией и

силами трения, приведенные к валу тормоза.

Ty.o=Wy.oDкηмех/(2Up);ин.o=Wин.oDкηмех/(2Up);тр.o=Wтр.oDк/(2Up

ηмех);

где ηмех - КПД

механизма;

Wy.о., Wин.о, Wтр.о- сопротивления

передвижению тележки без груза, создаваемые уклоном, инерцией и трением

соответственно.

Wy.o=α*GT=0,002*55=0,11

кН;

Wин.о=δ*mт*a=

1,25*5,6*0,1 =0,7 кН;

Wτp.о=Gт*(2μ+fdц)*Kтрол/Dк=55*(2*0,4+0,015*70)*1,25/320

=0,40 кH,

где Ктр<ш=1,25-

коэффициент, учитывающий сопротивление движению тележки от троллейного

токопровода.

Ту.о=110*0,32*0,89/(2*20)

=0,78 Н*м;

Тин.о=700*0,32*0,89/(2*20)

=4,98 Н*м;

Ттр.о=400*0,32/(2*20*0,89)

=3,60 Н*м;

Тт.р.мех=0,78+4,98 -3,60

=2,16 Н*м.

По тормозному моменту выберем тормоз

ТКГ-160-У2-50-380-40 ОСТ 24.290.08-82 имеющего характеристики:

Тормозной момент, Н*м-100

Диаметр тормозного шкива, мм-160

Масса тормоза, кг-25

Тормозной шкив имеет следующие

параметры:

Диаметр тормозного шкива, мм-160

Ширина тормозного шкива, мм-70

Масса, кг-6,9

Момент инерции, кг*м2-0,15

2.7 Выбор соединительных муфт

Mк=W*Dк/(2*

Uмex*

η)=6190*0,32/(2*25*0,89)

=44,5

Н*м

Для соединения валов двигателя и редуктора

выбираем тип муфты МЗ муфты для соединения валов с применением промежуточного

вала, ГОСТ 5006-55.

Муфты выбирают в зависимости от передаваемого

вращающего момента, диаметра соединяемых валов и условий работы по формуле

Мр=К*Мк≤[Мк],

где Мр - расчетный вращающий момент;

К - коэффициент запаса прочности

К=К1К2К3,

где К1 - коэффициент, учитывающий

степень ответственности соединения, К1 =1,2 стр.42[1];

К2 - коэффициент режима работы, К2

=1,3 стр.42 [1];

К3 -коэффициент углового смещения, К3=1,25.

К=К1К2К3=1,2*1,3*1,25=1,95.

Мк - максимальный момент

Мр=К*Мк=1,95*44,5 =86,8

Н*м - быстроходный вал.

Мр=К*Мк=1,95*980 = 1911

Н*м - тихоходный вал.

[Мк] - допускаемый вращающий момент,

который способна передать муфта.

Для быстроходного вала выбираем муфту МЗП 2/2

тип 2 имеющую характеристики:

Крутящий момент, Н*м-710

Масса, кг-16

Для тихоходного вала выбираем муфту МЗП 6/6 тип

2 имеющую характеристики:

Крутящий момент, Н*м-11800

Масса, кг-80

3. Компоновка

тележки мостового крана

Примем за начало координат

точку пересечения продольной оси барабана (XX)

и ось симметрии колеи тележки (УУ), расположение оборудования показано на рис.

3.1. Координаты центров тяжести и веса оборудования заносим в таблицу 3.1.

Определим координаты центра

тяжести порожней тележки:

XT=ΣGiXi/ΣGi;

Ут=ΣGiУi/ΣGi,

где gi-

вес отдельных сборочных единиц;

Хi,

Уi-

координаты точек их приложения (занесем в таблицу 3.1).

После вычислений на ПК

XT=

-22,3 мм, Ут= +3,4 мм

Центра тяжести груза- Хгр=0

мм, Угр=0,05 мм.

Определим нагрузки на ходовые

колеса тележки в порожнем состоянии

Таблица 3.1

|

Оборудование

|

Масса,

кг

|

Вес,

Н

|

Координаты,

мм

|

|

|

|

X

|

Y

|

|

Механизм

подъема груза

|

|

Электродвигатель

|

715

|

7014

|

-1050

|

-805

|

|

Барабан

|

200

|

1962

|

0

|

0

|

|

Редуктор

|

700

|

6867

|

1170

|

-90

|

|

Крюковая

подвеска

|

318

|

3120

|

0

|

50

|

|

Канат

|

102,5

|

1006

|

0

|

50

|

|

Тормоз

|

55

|

540

|

-460

|

-805

|

|

Верхние

блоки

|

70

|

687

|

0

|

50

|

|

Механизм

передвижения тележки

|

|

Электродвигатель

|

58

|

569

|

-840

|

1090

|

|

Редуктор

|

109

|

1069

|

-1320

|

1090

|

|

Тормоз

|

25

|

245

|

-1100

|

1090

|

|

Рама

тележки

|

5607

|

55000

|

0

|

85

|

|

Итого

|

7960

|

78083

|

|

|

Рис. 3.1 Компоновка привода

Р1Т=(GТ/4)*[1+2У'Т/ВТ+2Х'Т/LТ]=19193

Н

Р2Т=(GТ/4)*[1+2У'Т/ВТ+2Х'Т/LТ]=19058

Н

Р`1Т=(GТ/4)*[1+2У'Т/ВТ+2Х'Т/LТ]=19983

Н

Р`2Т=(GТ/4)*[1+2У'Т/ВТ+2Х'Т/LТ]=19848

Н

Определим нагрузки на ходовые

колеса тележки от веса номинального груза:

Р1G=[(G+Gп)/4]*(1+2Угр/ВТ+2Хгр/

LT)= 48027 H;

Р2G=[(G+Gп)/4]*(1-2Угр/ВТ+2Хгр/

LT)= 48027 Н;

Р'1G=[(G+Gп)/4]*(1+2Угр/ВТ-2Хгр/

LT)= 53083 Н;

P'2G=[(G+Gп)/4]*(1+2Угр/ВТ+2Хгр/LT)=

53083 Н.

Суммарные статические нагрузки

на колеса:

Р1=Р1Т+Р1G

=67220 H;

Р2= Р2Т+Р2G

=67085 H;

Р'1=Р'1Т+Р'G

=73066

H.

Р'2=Р'2Т+Р'2G

=72931 Н

Максимальная разница в

статической нагрузке

ДС1=(73066

-67220)/ 67220*100 =8,7 %. <15 %

Максимальная разница в

статической нагрузке не превышает 15%, что является допустимым

4. Проверочные

расчеты

.1 Проверка

двигателя механизма подъема на время разгона

Проверим двигатель механизма

подъема на время разгона.

tр.факт=ωдв*Jмех.р/(Tп.ср-Tст.р),

где ωдв-

угловая скорость двигателя, рад/с;

Jмех.р

-приведенный к валу двигателя момент инерции при разгоне всех движущихся частей

механизма, кг*м2;

Тп.ср-

среднепусковой момент двигателя, Н*м;

Тст.р- момент

статических сопротивлений при разгоне, приведенный к валу двигателя, Н*м.

Тп.ср=Тдв.н*ψп.ср,

где ψп.ср-

кратность среднепускового момента; для выбранного нами типа двигателя принимаем

ψп.ср

=1,5.

Тдв.н=Nдв/

ωдв=45*103/59,6

=755 Н*м;

Tп.ср=755*1,5=1132,5

Н*м;

Jмex.p=

Jвp+Jпост.р,

где Jвp- момент инерции при

разгоне всех вращающихся частей механизма, приведенный к валу двигателя.

Jвp =γ*

J1,

где γ=1,1...1,2-

коэффициент учета инерции вращающихся масс; примем γ=1,1;

J1

-момент

инерции вращающихся масс, расположенных на одном валу.

J1=Jр.дв+Jм

+ Jм

+Jт.ш,

где Jр.дв=3,8

кг*м2- момент инерции ротора двигателя;

Jм=0,62

кг*м2- момент инерции муфт;

Jт.ш=5,8

кг*м2- момент инерции тормозного шкива.

J1=3,8+0,62+0,62+5,8

=10,8 кг*м2;

Jвр=1,1*10,8

=11,88 кг*м2;.

Jпост.р=mпост*rб/(U2мех*ηмех),

Где mпост=

mп

muh- масса

подвески и груза соответственно;

rб

- радиус барабана по средней линии навитого каната.

Jпост.р

=(20000+350)*0,162/(502*0,87) =1,51 кг*м2;

Тст.р

=G*

rб

/(U2мех*ηмех);

Тст.р=199100*0,16/(502*0,87)

=14,6 Н*м;

tр.факт=59,7*(11,88+1,51)/(1132,5-14,6)

=0,72 с.

Среднее ускорение груза при данном

времени разгона равно

a=Vп/tр.факт

=0,1906/0,72

=0,26

м/с2.

Полученное ускорение попадает в

допустимые пределы [a]=0,5…0,1

м/с2, следовательно условие выполняется.

4.2 Проверка

двигателя механизма передвижения на время разгона

Момент инерции всех вращающихся

частей на быстроходном валу механизма равно

J1=

Jт.ш+

Jр.дв+

Jм=0,06*2+0,029+0,15

=0,299 кг*м2.

Момент инерции при разгоне всех

вращающихся частей механизма, приведенный к валу двигателя равен

Jвр=

γ*J1=l,1*0,299=0,33

кг*м2.

Момент инерции при разгоне

поступательно движущихся масс механизма равно

Jпост.р=mпост*rк2/(U2мех*ηмех),

где mпост=

mт+

mгр=7960+20000

=27960 кг;

Jпост.р

=27960*0,162/(252*0,89) =1,29 кг*м2.

Приведенный к валу двигателя

момент инерции при разгоне всех движущихся частей механизма равно

Jмех.р

= Jвр+

Jпост.р=0,33+1,29

= 1,62 кг*м2.

Среднепусковой момент двигателя

равен

Тп.ср=Тдв.н*ψп.ср=(Nдв/wдв)*

ψп.ср

=(3100/82,2)*1,5

=56,6

Н*м.

Статическое сопротивление равно

Wст=Wтp+

Wy+ Wв=2,94+0,51+0

=3,45 кН.

Момент статических

сопротивлений при разгоне, приведенных к валу двигателя равен

Tст.р=Wст*rк(

Uмех*ηмех)=3450*0,16/(25*0,89)

=24,8 Н*м;

tр.факт=ωдв*Jмех.р/(

Tп.ср-

Tст.р)=82,2*1,62/(56,6-24,8)

=4,19 с.

Данное значение близко к

рекомендуемому 5...6 с [1, стр. 89].

Среднее ускорение при разгоне

равен

о a=Vпep/

tр.факт

=0,53/4,19

=0,13

м/с2.

4.3 Проверка

времени торможения механизма передвижения

Время торможения должно быть

примерно равным времени разгона

tт≈tр.факт;

tт=ωдв*Jмех.т/(

Tт.р.мех-

Tст.т)

где Jмех.т

- момент инерции всех движущихся масс механизма и поступательно движущихся

объектов при торможении, приведенный к первому валу механизма;

Tст.т-

момент статических сопротивлений при торможении, приведенный к первому валу

двигателя.

Jмех.т

=Jвр+Jпост.т

Jпост.т=

mпост*r2к*ηмех/U2мех

Jпост.т

= 27960*0,162*0,89/252 =1,02 кг*м2;

Jмех.т

= 0,33+1,02=1,35 кг*м2

Статическое сопротивление при

торможении определяется по формуле

Wст.т=W'тр

-Wy- Wв

где W'тр

=Gпoст*(2μ-fdц)/Dк=277,2*(2*0,4+0,015*70)/320

=1,60 кH

Wст.т=1,6-0,51-0

=1,09 кН;

Момент статических

сопротивлений при торможении, приведенный к первому валу механизма определим по

формуле

Тст.т =W

ст.т*rк/(ηмех*Uмех);

Тст.т=1090*0,16/(0,89*25)

= 7,84 Н*м.

tт=

82,2*1,35/(16,2+7,84) =4,6 c.

Данное значение близко к

рекомендуемому 5...6 с [2, стр. 89].

4.4 Проверка колес

по напряжению в контакте обода и рельса

Колеса проверяем по напряжению

в контакте обода и рельса. Материал колес сталь 75 НВ=300, [σo]=800

МПа,

находим контактные напряжения

σ=7500*k*k1*(kд*P/D2)⅓,

где k=0,137-

коэффициент, зависящий от отношения радиуса закругления головки рельс R

к диаметру колеса, R/D=200/320=0,625

[1, таб. 5.3];

k1=l,05-

коэффициент учитывающий влияние касательной нагрузки на напряжения в контакте

[1, таб. 5.5];

кд- коэффициент

динамичности пары «колесо-рельс»;

кд=1+а*V,

где а

-

коэффициент, зависящий от жесткости кранового пути [1, таб. 5.4],

V-

скорость тележки;

кд=1+0,15*0,53=1,08;

Р=74,440 кН- максимальная

статическая нагрузка на колесо;

D=32

см- диметр колеса;

σ

=7500*0,137*1,05*(1,08*73,066/322) ⅓ =462,0 МПа.

Контактные напряжения σ

не должны превышать допускаемые напряжения [σN]

при приведенном за срок службы числе оборотов колеса N:

[σN]

=[σo]

*(104/Н)1/9.

Приведенное и полное число

оборотов колеса за срок службы определяют по формулам [1,5.15]:

Н=Ө*Нс;

Nc=36*104(Vc/(π*D))Tмaш.

Vc=β*V,

Где V=0,53

м/с- номинальная скорость передвижения;

β

-

коэффициент,

зависящий от отношения времени неустановившегося движения tH

к полному времени передвижения t[l,

стр.99]:

tн/t=0,2,

следовательно β

=0,9;

Vc

=0,9*0,53 =0,477 м/с.

Тмаш=3200

часов-машинное время работы колеса за срок службы [1, таб. 5.7].

Nc=36*104(0,477/(3,14*32))*3200

= 5,47*106.

Значение Ө

можно

принять в зависимости от отношения минимальной нагрузки на колесо Pmin

к максимальной нагрузке Рmах[1,

стр.99]:

Pmin/

Pmax=21,578/74,44

≈0,29 следовательно Ө =0,16

Н=0,16*5,47* 106 =0,88*

106.

[σN]

=800*(104/0,88*106)1/9=486,5 Mпa.

Значение σ=462

мПа <[σN]=486,5

мПа, следовательно,

условие прочности выполняется, и колеса замене не подлежат.

4.5 Проверка стенки

барабана механизма подъема

Принимая в качестве материала

барабана сталь 35Л СЧ18, для которого [σ]сж=137

МПа; расстояние между соседними витками каната t=17

мм.

Определим требуемую толщину

цилиндрической стенки барабана по формуле [1, 5.1]:

δ=0,95*Smax/(t*[σ]cж)=0,95*25972/(0,017*137*106)

=0,011 м.

Определим значение коэффициента

ψ,

учитывающего

влияние деформаций стенки барабана и каната [1, 5,2]:

Ψ=[1+Ек*Fк/(Еб

*δ*t)]-½,

Где Ек=88260 МПа-

модуль упругости каната с органическим сердечником [1, стр. 93];

Fк=86,28*10-6

мм - площадь поперечного сечения всех проволок каната;

Еб =205,8 МПа-

модуль упругости стенки стальных барабанов;

Ψ

=[1+88260*106 *86,28*10-6/(250800*106*0,011*0,017)]

-½ =2,5

Так как Lб/Dб0=1850/320

=5,8>2 и

(Lб/Dб0)*(dк/Dб0)=(1850/320)*(15/320

)=0,27

то допускаемые напряжения

смятия необходимо понизить [1, стр.93-94] на С=0,07*5/0,1=3,5%.

Тогда [σ]сж=137-137*3,5/100=132,2

МПа.

С учетом уточнений толщина

цилиндрической стенки барабана определяем зависимостью [1, 5.3]:

δ

=1,07

*Ψ*

Smax/(t*[σ]cж)=1,07*2,5*25972/(0,017*132,2*106)

=0,031м

Из условия технологии

изготовления барабана толщина стенки должна быть не менее:

δ=0,01*Dб+0,003=0,01*0,320+0,003=0,0062

м.

Учитывая, что стенка барабана в

процессе работы изнашивается примем δ=35

мм.

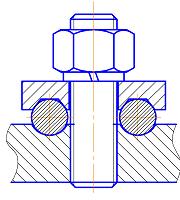

4.6 Проверка

крепления каната к барабану

На данном кране применен способ

крепления прижимными планками с полукруглыми пазами, прижимающими два соседних

витка (рис. 3.2). Крепление каната осуществляется

2 планками на каждый конец каната.

Определим суммарное усилие

растяжения болтов, прижимающих канат барабану, по формуле [1] 5.6:

P=2Smax/[f(l+l/sinγ)(e2πf+l)efα],

где f=0,l- минимальный коэффициент трения между

канатом и барабаном;

γ=40°-

угол

наклона боковой грани трапециевидного выреза в планке к вертикали;

α=4π-

угол

обхвата барабана неприкосновенными витками.

Рис. 4.1 схема крепления каната

Р=2*25972/[0,1(1+1/sin400)(е2π0,1+1)е0,1*4π]=20124

Н.

Диаметр шпильки 20 мм, материал

шпилек ВСт3сп (σтек=230

МПа).

Тогда допускаемые растяжения в болте [1, 5.8]:

[σ]р=

σтек/2,5=92

МПа.

Необходимое число болтов будет

равно [1, 5.7]:

Z=[1,3*k*P/([σ]р*d12/4]+P*f1*l*k

/([σ]р*0,1*d13),

где k=l,5-

минимальный коэффициент запаса надежности крепления каната к барабану;

d1=0,0175

м- внутренний диаметр резьбы шпильки;

f1=f

/sinγ=0,155- приведенный

коэффициент трения между канатом и поверхностью планки;

=0,031 м- расстояние от дна

канавки до верхней плоскости прижимной планки.

z=[1,3*1,5*20124/(92*106*3,14*0,01752/4)]+[20124*0,155*0,031*1,5/(92*106*

*01*0,01753)]=2,1

Принимаем число крепежных

болтов z=3.

Список литературы

1. Проектирование механизмов мостовых кранов.

Учебное пособие Ю.В. Наварский. Екатеринбург УГТУ-УПИ. 2009.Казак С.А. и

другие.

. Курсовое проектирование грузоподъемных машин.

- М. Высшая школа, 1989.

. Гохберг М.М. Справочник по кранам в 2х

томах. Том 1. Характеристики материалов и нагрузок. Основы расчета кранов, их

приводов

и металлических конструкций. - Л. Машиностроение, 1988.

. Гохберг М.М. Справочник по кранам в 2х

томах. Том 2. Характеристики и

конструктивные схемы кранов. Крановые механизмы,

их детали и узлы. Техническая эксплуатация кранов. -

Л.

Машиностроение, 1988.

. Александров М.П. Грузоподъемные машины:

Учебник для вузов. Москва: Издательство МГТУ им. Н.Э. Баумана, Высш. школа