Сварка корпуса питателя

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Ι. Описание и

назначение конструкции «корпус питателя»

ΙΙ.

Выбор материала для сварной конструкции

ΙΙΙ.

Обоснованный выбор способа сварки с учетом современных технологий

ΙV. Выбор

сварочного оборудования и инструментов. Выбор сварочных материалов

VΙ. Выбор

режима сварки

VΙΙ.

Технология изготовления сварной конструкции

VΙΙΙ.

Контроль качества сварной конструкции

ΙX.

Экономическая часть. Организация рабочего места электросварщика

XΙ. Охрана

труда и техника безопасности

XΙΙ.

Используемые источники информации

ВВЕДЕНИЕ

В современном сварочном

производстве характерны разнообразие способов дуговой сварки, широкий масштаб

их применения в различных отраслях промышленности и привлечение большого числа

рабочих.

Успехи в разработке и

производстве покрытых электродов обусловили высокую производительность ручной

дуговой сварки сталей, не уступающих механизированной сварке под флюсом и в

углекислом газе, поэтому этот способ широко применяют в отрасли. При

изготовлении стальных корпусов судов сварки под флюсом позволило в основном

механизировать выполнение швов в нижнем положении. Однако на корпусах

современных судов более половины объема сварочных работ выполняются в

положениях, отличных от нижнего. Механизация сварки этой группы швов в

значительной мере осуществляется за счет сварки в углекислом газе электродной

проволокой диаметром от 0,8 до 1,4 мм. /1/

Механизированная сварка в

углекислом газе получила широкое применение при изготовлении стальных судовых

трубопроводов диаметром 22 мм и более, приварке к трубопроводам фланцев,

штуцеров. При изготовлении трубопроводов из медно-никелевых сплавов применяют

механизированную сварку в азоте плавящимся вольфрамовым электродом. На заводах

освоена и широко применяется ручная аргонодуговая сварка неплавящимся вольфрамовым

электродом и механизированная сварка плавящимся электродом сплавов алюминия и

титана.

Внедрение в производство

большой номенклатуры конструкционных и сварочных материалов, способов дуговой

сварки обусловило необходимость исследования влияния технологии сварки на

характер излучения электрической дуги с целью определения его опасности для

органов зрения, эффективности выпускаемых промышленных средств защиты глаз и

соответствия параметров отечественных светофильтров физиологическим

особенностям органов зрения.

Выше перечисленные способы

сварки широко применяемые не только в судостроении, но и в других отраслях

промышленности, значительно отличающихся друг от друга в связи с чем позволяют

более полно исследовать влияние технологии сварки на излучение электрической

дуги и определить его интенсивность в различных областях спектра

/3/.

Данными способами сварки изготавливают различные

конструкции, цистерны, вахтовые автобусы, автобусы, прицепы и так далее. Для

изготовления какого-либо сваренного изделия используют приспособления,

обеспечивающие надежное закрепление деталей, быструю и точную установку по

упорам в заданной последовательности и должно быть удобно в эксплуатации,

которые могут быть ручными, механизированными и автоматизированными.

Использование приспособления повысит

производительность труда, сократит время производства сварной конструкции,

повысит качество сборки-сварки, облегчит труд рабочего

/6/.

.

ОПИСАНИЕ И НАЗНАЧЕНИЕ КОНСТРУКЦИИ «КОРПУС ПИТАТЕЛЯ»

Конструкция «корпус питателя»

предназначена для предохранения деталей от воздействия внешней среды. А также

конструкция «корпус питателя» ограждает все детали, входящие в него, от

постороннего влияния и защищает рабочих от травмирования

/2/.

Корпуса служат не только для размещения и

крепления в них узлов и деталей механизмов, но и для защиты их от механических

повреждений и попадания пыли и влаги, они все в какой-то степени

герметизированы. От конструкции корпуса зависят точность и надежность работы

механизма, его размеры, масса и внешний вид, удобство и безопасность

эксплуатации.

Сварные конструкции

Строительные Машиностроительные Трубопроводы

конструкции конструкции

Рис.1.1 Классификация сварных

конструкций

К машиностроительным сварным

конструкциям относятся конструкции, расчет и конструирование которых

производится на машиностроительных заводах. Машиностроительные конструкции в

свою очередь условно подразделяются на 5 групп (рис.1.2):

Машиностроительные конструкции (сварные)

Нестандартное Детали

машин Рамы

оборудование

приспособлений

Бункеры Затворы

Кожухи Рамы под Каркасы Этажерки

(корпуса) оборудование

Емкостные

Котлы Аппаратура Специальные Емкости

приспособления

Рис.1.2 Классификация

машиностроительных конструкций

К первой относятся емкостные

конструкции, среди которых можно выделить несколько подгрупп: котлы, посудины и

аппараты, специальное оборудование, емкости.

К группе разных конструкций

относятся: рамы под оборудование, опорные конструкции, трубопроводы

/4/.

К нестандартному оборудованию

условно отнесены конструкции разнообразных бункеров, затворов, кожухов и др.

Сварные корпуса изготавливают при мелкосерийном

и единичном производствах. Их выполняют из металлопроката (листов, полос,

уголков, профилей). Корпус после сварки подвергают отжигу для снятия локальных

(в местах сварки) внутренних напряжений. И только после отжига рекомендуют

производить механическую обработку плоскостей и отверстий. Толщина стенок

определяется типом сварки и усилиями, возникающими при обработке корпуса после

сварки. Жесткость корпуса можно увеличить ребрами, располагаемыми снаружи у

мест крепления подшипников.

Корпуса по степени защиты от воздействия

окружающей среды классифицируют как обыкновенные защитные, пыленепроницаемые, брызгонепроницаемые

и взрывобезопасные. Важен выбор степени герметизации - полная герметичность

корпусов усложняет и удорожает конструкцию. Основные элементы герметичных

корпусов, которые необходимо уплотнять, - крышки, смотровые стекла,

электрические вводы и подвижные соединения

/10/.

Сварная конструкция «корпус» (черт. 640С -

371СБ, габаритные размеры - 1900х1610х780, масса - 3370 кг.) состоит из:

Фланец (поз.1) 2 шт.

Корпус питателя (правый) (поз.2) 1 шт.

Ребро (поз.3) 18 шт.

Ребро (поз.4) 1 шт.

Рисунок 1.1. - Корпус питателя: 1 - фланец, 2 -

корпус питателя (правый), 3 - ребро, 4 - ребро..

ВЫБОР МАТЕРИАЛА ДЛЯ СВАРНОЙ КОНСТРУКЦИИ

Для всех деталей сваркой конструкции «корпус

питателя» выбираем сталь Ст3сп3.

Таблица 2.1 Характеристика материала Ст3сп3

|

Марка:

|

Ст3сп3

|

|

Классификация:

|

Сталь

конструкционная углеродистая обыкновенного качества

|

|

Применение:

|

несущие

элементы сварных и не сварных конструкций и деталей, работающих при

положительных температурах

|

Таблица 2.2 Химический состав в % материала

Ст3сп3.

|

C

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

N

|

Cu

|

As

|

|

0.14-0.22

|

0.05-0.15

|

до

0.3

|

до

0.05

|

до

0.04

|

до

0.3

|

до

0.008

|

до

0.3

|

до

0.08

|

При работе с этим материалом необходимо

произвести оценку свариваемости металла.

Свариваемостью называется способность металла

или сочетания металлов образовывать при установленной технологии сварки

соединения, отвечающее требованиям, обусловленным конструкции и эксплуатации

изделия /5/.

Основным элементом в углеродистых

конструкционных сталях является углерод. С увеличением количества углерода в

стали повышается ее прочность и твердость, уменьшается пластичность и вязкость.

Марганец и кремний повышают прочность и твердость, и способствует закаливанию

стали.

По свариваемости стали условно подразделяются на

4 группы:

а) I - хорошосвариваемые, стали с эквивалентным

содержанием углерода Сэкв.≤ 0,25%

б) II - удовлетворительно свариваемые, стали с

эквивалентным содержанием Сэкв.≥ 0,25-0,35%

в) III - ограниченно свариваемые, стали с

эквивалентным содержанием Сэкв.≥ 0,35-0,45%

г) IV -плохо свариваемые, стали с эквивалентным

содержанием Сэкв.≥ 0,45%.

Эквивалентное содержания углерода определяется

по формуле:

Сэк. = С + Mn/20 + Ni/15

где, С, Мn, Ni - химические элементы, %.

Таблица 2.4 Свариваемость металла

|

Свариваемость

|

|

без

ограничений

|

-

сварка производится без подогрева и без последующей термообработки

|

|

ограниченно

свариваемая

|

-

сварка возможна при подогреве до 100-120 град. и последующей термообработке

|

|

трудносвариваемая

|

-

для получения качественных сварных соединений требуются дополнительные

операции: подогрев до 200-300 град. при сварке, термообработка после сварки -

отжиг

|

Для сварки корпуса питателя

выбираем сталь Ст3сп3 относится к III

группе свариваемости с содержанием углерода 0,03%, по раскислению - спокойная

/9/.

ІІІ. ОБОСНОВАННЫЙ

ВЫБОР СПОСОБА СВАРКИ С УЧЕТОМ СОВРЕМЕННЫХ ТЕХНОЛОГИЙ

Дуговая сварка в защитных газах - это сварка,

при который дуга и металл находятся в защитном газе, который подается в зону

свариваемости с помощью специальных приспособлений. Этот вид сварки широко

применяют при изготовлении машиностроительных и строительных конструкций.

Основные преимущества сварки в защитных газах:

высокая продуктивность (в 2 раза больше по

сравнению с ручной дуговой сваркой покрытыми электродами), низкая стоимость при

использовании защитных газов;

возможность свариваемости в разных

пространственных положениях;

маленькая зона термического воздействия и

относительно не большая деформация выбора последствия высокой степени

концентрации дуги;

высокое качество защиты, нет необходимости

защиты шва при многослойном сваривании;

допустимость процесса сварки металла разной

толщины, возможность наблюдения за образованием шва;

высокое качество свариваемых металлов и их

сплавов разной толщины.

Недостатки сварки в защитных газах:

открытая дуга, которая повышает опасность

поражения зрения световым излучением;

необходимость защиты зоны сваривания от

сквозняка, что усложняет сварку в монтажных условиях;

потеря металла на разбрызгивание, наличие

газовой аппаратуры, в некоторых случаях водного охлаждения горелок.

Основными разновидностями сварки являются:

сварка в углекислом газе и аргонодуговая сварка.

Рисунок 3.1. - Схемы сварки в защитных газах: а,

б, в - не плавящимся электродом на постоянном токе прямой полярности; не

плавящимся электродом на переменном токе; плавящимся электродом на постоянном

токе обратной полярности; 1 - сварочный преобразователь, 2 - амперметр, 3 -

вольтметр, 4 - балластный реостат, 5 - наконечник, 6 - вольфрамовый электрод, 7

- редуктор расходомер газа, 8 - баллон с жатым газом, 9 - трансформатор, 10 -

осциллятор, 11 - механизм подачи проволоки, 12 - электродная плавящаяся

проволока, 13 - контакт контактора, 14 - катушка с проволокой.

IV. ВЫБОР

СВАРОЧНОГО ОБОРУДОВАНИЯ И ИНСТРУМЕНТОВ

Для сварки корпуса питателя применяем сварочный

полуавтомат УСП 180.

Он предназначен для сварки низкоуглеродистых

сталей в среде углекислого газа автоматически подаваемым плавящимся электродом.

Совмещение надежного, мощного источника питания и устройства подачи проволоки в

едином корпусе на колесах - преимущество данного полуавтомата.

Таблица 4.1. - Характеристики полуавтомата УСП

180

|

Названия

характеристик

|

Числовое

назначение

|

|

Напряжение

питания сети, В Максимальный сварочный ток, А Регулирование сварочного тока

Толщина свариваемо металла, мм Скорость подачи сварочной проволоки, м/ч

Защитный газ Режим сварки Номинальный режим работы, ПН% Диаметр электродной

проволоки, мм Габариты, мм Масса, кг

|

380

180 Ступенчатое 1…6 120…960 Углекислота Постоянные, прерывистый 60 0,8…1,2

750х530х670 105

|

Источник питания -

универсальный сварочный выпрямитель ВДУ-504. Используется как при ручной

дуговой сварке, так и при сварке в среде защитных газов.

Таблица 4.2 - Технические

характеристики универсальных сварочных выпрямителей ВДУ- 504

|

Характеристика

|

Тип

ВДУ-504

|

|

Напряжение,

В

|

220/380

|

|

Номинальный

сварочный ток при ПР 60%, А

|

500

|

|

Номинальное

рабочее напряжение, В

|

46

|

|

Напряжение

холостого хода, В

|

72-76

|

|

Пределы

регулирования сварочного тока, А

|

100-500

|

|

Пределы

регулирования рабочего напряжения, В

|

18-50

|

|

кдд,%

|

82,5

|

|

Масса,

кг

|

V.

ВЫБОР СВАРОЧНЫХ МАТЕРИАЛОВ

При полуавтоматической сварке в среде защитных

газов применяются сварочная проволока и защитный газ.

В зависимости от назначения применяется

проволока сварочная сплошного сечения и порошковая, наплавочная сплошного

сечения. По виду поверхности низкоуглеродистая и легированная проволока

подразделяется на неомедненную и омедненную. Проволока может изготавливаться из

стали, выплавленной электрошлаковым или вакуумно-дуговым переплавом или

вакуумно-индукционных печах.

Проволока сварочная, применяемая при сварке в

углекислом газе должна соответствовать ГОСТ 2246-70. Поверхность проволоки

должна быть чистой и гладкой, без трещин, расслоений, ржавчины, окалины, масла

и других загрязнений, не должна иметь резких перегибов во избежание заедания ее

в спирали гибкого шланга держателя.

Рассмотрим характеристики сварочной проволоки Св

08Г2С ГОСТ 2246-70. Ее применяют для изготовления конструкции из

низколегированных сталей с повышенными требованиями к металлу шва по ударной

вязкости при отрицательной температуре.

Таблица 5.1. - Химический состав наплавленного

металла

|

Хим.элемент

|

С

%

|

Si %

|

Mn %

|

Мо

%

|

S %

|

P %

|

|

Содержание

|

0,12

|

0,75

|

1,9

|

0,65

|

0,07

|

0,027

|

Таблица 5.2. - Механический состав металла шва

|

δв

|

δm

|

δ5

|

ψ

|

КСU

|

КСV

|

|

МПа

|

%

|

Дж/см

при t°С

|

|

|

20

|

-20

|

|

943

|

777

|

15,5

|

-

|

109

|

-

|

Проволоку Св 08Г2С ГОСТ2246-70 применяют также

для сварки конструкции из легированной стали повышенной и высокой прочности с

временным сопротивлением разрыву 690-980 МПа, сварка может производиться во

всех пространственных положениях.

Рассмотрим также сварочную проволоку Св-12Х13

ГОСТ3456-70. Ее применяют для сварки конструкций из хромистых сталей и наплавке

уплотнительных поверхностей стальной арматуры.

Таблица 5.3. - Химический состав наплавленного

металла

|

С

|

Si

|

Mn

|

Mo

|

Ni

|

Cr

|

S

|

P

|

|

0,13

|

0,62

|

0,86

|

-

|

0,42

|

12,2

|

0,013

|

0,023

|

Таблица 5.4. - Механические свойства металла шва

|

δв

|

δm

|

δ5

|

ψ

|

КСU

|

КСV

|

|

МПа

|

|

%

|

|

Дж/см

при t°С

|

|

|

|

|

20

|

-20

|

|

650

|

20,3

|

-

|

103

|

-

|

|

|

|

|

|

|

|

Из выше предложенных проволок

применяем сварочную проволоку Св 08Г2С потому что данная проволока применяется

для сварки конструкции из легированной стали повышенной и высокой прочности с

временным сопротивлением разрыву 690-980 МПа, сварка может производится во всех

пространственных положениях. Также Мn

и Si положительно

влияют на свойства металла шва - компенсируют дополнительное окисление металла

при сварке и образованию пор.

. РАСЧЕТ

РЕЖИМОВ

СВАРКИ

Для получения сварного шва

требуемых размеров и формы необходимо выбрать соответствующий режим сварки.

В зависимости от свариваемого метала, его

толщины и требований предъявляемых к сварному соединению выбираем режим сварки.

Ввиду более высокой стабильности дуги применяется преимущественно постоянный

ток обратной полярности. Помимо параметров режима на стабильность горения дуги,

форму и размеры шва большое влияние оказывает характер расплавления и переноса

электродного металла в сварочную ванну. Характер переноса электродного металла,

зависит от материала и диаметра электрода, состава защитного газа и ряда других

факторов.

Таблица 6.1. - Ориентировочные параметры вылета

электрода, расстояние от наконечника горелки и поверхностью металла и расход

углекислого газа в зависимости от диаметра электрической проволоки

|

Диаметр

электродной проволоки, мм

|

Вылет

электрода, мм

|

Расстояние

от наконечника горелки до поверхности свариваемого металла, мм

|

Расход

СО2, дм3/мин.

|

|

1,6

- 2,0

|

15

- 25

|

15

- 20

|

15

- 20

|

При сварке в углекислом газе основные типы

сварных соединений и их конструктивные элементы выбирают по ГОСТ 14771-76 .

Источником питания дуги служит сварочный выпрямитель , сварка конструкции

ведется постоянным током обратной полярности. Согласно табл.6.2. выбираем

диаметр проволоки 2 мм, силу тока 280-380 А. согласно табл.6.1. и 6.2. выбираем

расход газа 18 л/мин. Характерный режим сварки металла толщиной 6 мм, это ток

280-380 А, скорость сварки 18-24 м/ч, длина дуги 2 мм, вылет электрода 15 - 25

мм, диаметр проволоки 2 мм.

С увеличением скорости сварки

уменьшаются все геометрические размеры шва. Её устанавливают в зависимости от

толщины метала и условий нормального формирования шва. При очень большой

скорости сварки конец электрода может выйти из зоны защиты и окислиться на

воздухе. Маленькая скорость сварки приводит к увеличению сварочной ванны и

увеличивает возможность образование пор в металле.

Скорость сварки составляет

15-80м/час.

С увеличением вылета электрода

ухудшается стойкость горения дуги и формирование шва, а также увеличивается

разбрызгивание жидкого металла. При сварке с очень маленьким вылетом ухудшается

наблюдение за процессом сварки и часто подогревает газовое сопло и

струеподводящий контактный наконечник. Кроме вылета электрода необходимо

выдерживать определённое расстояние от сопла горелки до поверхности металла,

поскольку с увеличением этого расстояния ухудшается газовая защита зоны сварки

и возможно попадание кислорода и азота воздуха в расплавленный метал, что

приводит к появлению газовых пор. Величину вылета электрода, а также расстояние

от сопла горелки до поверхности металла устанавливают в зависимости от

выбранного диаметра электродной проволоки.

Таблица 6.2. - Ориентировочные

режимы полуавтоматической сварки без раздела кромок низкоуглеродистых сталей в

СО2 проволокой Св08 - Г2С и постоянным током обратной полярности

|

Толщина

металла шва, мм

|

Ширина

зазора, мм

|

Кол-во

слоев

|

Диаметр

проволоки, мм

|

Сила

сварного тока, А

|

Напряжение

дуги, В

|

Скорость

сварки, мм/ч

|

Расход

газа, л/мин.

|

|

8,0-12,0

|

1,8-

2,2

|

2

|

2,0

|

350

|

30

|

16-30

|

18-20

|

VII. ТЕХНОЛОГИЯ

ИЗГОТОВЛЕНИЯ СВАРНОЙ КОНСТРУКЦИИ

корпус питатель

сварной конструкция

Процесс последовательного

соединения и скрепления сборочных деталей между собой прихватками или болтами

для образования отправочного элемента называют сборкой.

Сборка

сварочной

конструкции «корпуса питателя» - это одна из главных операции при изготовлении

конструкции. Собранные детали конструкции сначала прихватывают, а потом

сваривают. В некоторых случаях сборочные операции чередуются со сварочными.

Технология сборки конструкций зависит от имеющегося в цехе оборудования и

способа производства /1/.

Технологический процесс сборки

независимо от способа производства должен удовлетворять следующим требованиям:

соблюдение требуемой последовательности сборки и сварки; применение

необходимого инструмента и приспособлений, повышающих производительность труда

сборщика; увязка сборочных операций с операциями по сварке; проведение

послеоперационного контроля качества сборки; соблюдение допусков на размеры

конструкций; соблюдение правил техники безопасности. Сведения о процессе сборки

записывают в технологические карты сборки сборочных единиц и общей сборки

конструкции. Если при изготовлении конструкции операции сборки чередуются с

операциями сварки, то технологический процесс сварки описывают в той же

технологической карте /3/.

Процесс сборки конструкций под

сварку охватывает следующие виды работ: раскладку поданных под сборку деталей

на стеллажах в непосредственной близости к месту сборки; собственно сборку,

т.е. размещение отдельных деталей во взаимном расположении, указанном на чертеже;

закрепление деталей между собой или прикрепление мелких деталей к основным

крупным сначала зажимными или распорными приспособлениями, а затем короткими

швами (прихватками) и подготовка собранной конструкции

к сварке.

Особенностью сборки сварной конструкции

«корпус» является то, что все элементы металлоконструкции устанавливают в одной

горизонтальной плоскости и выдерживают параллельность и перпендикулярность

элементов «корпуса питателя» друг к другу.

В зависимости от формы,

размеров элементов и типа производства применяются следующие способы сборки

конструкций под сварку: сборка по предварительной разметке; по

упорам-фиксаторам; по шаблонам-копирам; по контрольным отверстиям в собираемых

элементах, в кондукторах, на поточных линиях.

Таблица 7.1 Зависимость

прихваток от толщины металла и длины сварного шва.

|

Толщина

металла, мм

|

<5

|

>5

|

|

Длина

шва, мм

|

<

150-200

|

>200

|

|

Длина

прихваток, мм

|

<5

|

>

20-30

|

|

Расстояние

между

|

50-100

|

>

300-500

|

|

прихватками,

мм

|

|

|

Сборка - сварка:

поз:1=2,2=1,3=18,4=2

общая сборка

поз:1=2,2=1(30Л),3=18,4=2

. На входящих в сборку деталях заточить

места под сварку шириной 20 мм, L=33,20 м

. Собрать узел с полной подгонкой по

месту, прихватить.

. Контроль ОТК

. Подогрев корпуса питателя в местах

сварки до t=120-150 град.

. Подготовить места под сварку. Варить

п/а в CO2. Швы зачистить. Длинные швы варить от середины на края

обратноступенчатым способом участками приблизительно по 300 мм.

Нестандартные швы №4 - типа У4=250-280;U=26-30

св-08г2с 1.6: Т1 Н 10 L 1.7 n=2=250-280;U=26-30 св-08г2с 1.6: Т1 Н 10 L 0.5

n=1=250-280;U=26-30 св-08г2с 1.6: Т3 Н 8 L 0.1 n=20=212-238;U=22-26 св-08г2с

1.6: Т3 В 8 L 0.15 n=20=250-280;U=26-30 св-08г2с 1.6: Т5 Н 30 L 0.5

n=1=320-350;U=30-34 св-08г2с 1.6: У4 Н 28 L 1.7 n=2=320-350;U=30-34 св-08г2с

1.6: У4 Н 28 L 0.5 n=2

. Заточить сварные швы. L=4,40 м

. Править после сварки.

. Разметка под м.о

. Произвести дробеструйную очистку

поверхностей изделия.

. Выполнить слесарные работы подготовки

поверхностей под окрашивание.

. Подготовить поверхности под покрытие.

Покрытие согл. ТУ черт. - S=18,0 м2

. Сдать ОТК.

Выполненные сварные швы заносим

в табл. 7.2. - сварные швы

Таблица.7.2. - Сварные швы

|

№

шва

|

ГОСТ

|

Наименование

|

Примечание

|

|

1

|

14771

- 76

|

Т1

- Δ10

|

|

|

2

|

|

Т3

- Δ8

|

|

|

3

|

23518

- 79

|

Т5

|

|

VIII.

КОНТРОЛЬ КАЧЕСТВА СВАРНОЙ КОНСТРУКЦИИ

Сварку подвергают проверке для определенных

возможных отклонений от технических условий, предъявляемых данному виду

изделий. Изделие считается качественным, если отклонения не превышают

допустимых норм. В зависимости от вида сварочных соединений и условий

дальнейшей эксплуатации, изделия после сварки подвергают соответствующему

контролю. Контроль может быть предварительным, когда проверяют качество

исходных материалов, подготовку свариваемых поверхностей, состояние оснастки и

оборудования. К предварительному контролю относят также сварку опытных

образцов, которые подвергают соответствующим испытаниям. При этом в зависимости

от условий эксплуатации опытные образцы подвергают металлографическим

исследованиям и неразрушающим или разрушающим методам контроля.

Под текущим контролем понимают проверку

соблюдения технологических режимов, стабильность режимов. При текущем контроле

проверяют качество положений послойных швов и их зачистку. Окончательный

контроль осуществляют в соответствии с техническими условиями. Дефекты,

обнаруженные в результате контроля, подлежат исправлению.

Испытание аммиаком применяют также при

двустороннем доступе к конструкции изоляции. Этим методом рекомендуется

проверять плотность сварных швов метало изоляции фундаментных плит и покрытий

сооружений. Для этого швы на видимой поверхности изоляции окрашивают раствором

фенолфталеина или азотнокислой ртути (5%-ный раствор), а во внутреннее

пространство между метало изоляцией и основанием нагнетают 1%-ную смесь аммиака

с воздухом под давлением не менее 6,6 кПа через отверстия, равномерно

распределенные по площади изоляции. Для предотвращения выхода

аммиачно-воздушной смеси из-под изоляции по ее периметру устраивают асфальтовый

или битумный замок. Проницаемость сварных швов определяют по изменению окраски

суспензии фенолфталеина, образующей на поверхности дефектного шва

красно-фиолетовые пятна (при использовании азотнокислой ртути - черные пятна).

Выборочный контроль засверливанием проводят с

целью определения качества провара и отсутствия внутренних дефектов.

Засверливание выполняют сверлом, диаметр которого на 6 мм больше ширины шва, с

таким расчетом, чтобы был захвачен основной металл, а затем отверстия

протравливают 10%иым раствором двойной соли хлорной меди и аммония в воде в

течение 1-3 мин. Осадок меди удаляют водой или 5%-ным раствором надсернокислого

аммония. Затем осматривают отверстие невооруженным глазом или при помощи лупы.

Прочность сварных швов определяют механическими

испытаниями на растяжение и изгиб (ГОСТ 6996-66)

/3/.

Контроль качества «корпуса питателя»:

1. Проверить

качество сварки внешним осмотром;

2. Проверить

размеры измерительной линейкой;

Замерить катеты швов

измерительным шаблоном.

IX.

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.Расчет постоянных затрат на 1 изделие «корпус

питателя».

. Арендная плата составляет 1000 грн.

. Патент на изготовление металлоизделий

составляет - 100 грн.

. Плата за телефонные услугу - 100 грн.

. Стоимость необходимого оборудования за

месяц.

. Стоимость необходимого инвентаря за

месяц

. Постоянные затраты в месяц составляют.

+1000+100+416,7+34,7=2551,4 грн.

. Расчет количества изделий,

изготовляемых за месяц:

определяем фонд времени за 1 месяц (Фм)

Фм =

,

,

где Фрв - фонд рабочего времени за

год (2012ч\часов)

- количество месяцев в году

Фм =

(час)

(час)

количество изделий, изготовленных за

1 месяц:

,

,

где t - время,

затраченное на изготовление 1 изделия

4. Постоянные затраты на одно изделий

составляют:

Зпост =

=121,49 грн.

=121,49 грн.

. Расчет переменных затрат на

единицу изделия.

1. Затраты на сырье (металл)

См = Ц * S,

где Ц - цена 1 м2 металла грн.

S - площадь металла,

м2

См = 400 * 3 = 1200 грн.

. Расчет стоимости электродов:

Сэл = Цэд * n,

где Цэд - цена одного электрода, грн.

n - количество

электродов

Сэд = 0,15 * 400 = 60 грн.

. Транспортные расходы:

Тр =

=

=

= 48 грн.

= 48 грн.

4. Затраты на воду:

Зв =

,

,

где Цв = цена 1 м3

воды, грн.

n =

количество изделий за месяц

Зв =

= 54,5 грн.

= 54,5 грн.

5. Затраты на электроэнергию на 1 изделие:

Зэ =

,

,

где Цэ - цена одного

кВт электроэнергии,

Рэ - расход электроэнергии в месяц,

n -

количество изделий на месяц.

Зэ =

= 4,43 грн.

= 4,43 грн.

6. Затраты на заработную плату:

Зз.п. =

* t1изд

,

* t1изд

,

где Зм

- месячная

заработная плата, грн.

Фм - фонд рабочего времени за 1

месяц ( 167,7 ч)

Т1изд - затраты времени на 1

изделие, час

Зз.п. =

* 5 = 500 грн.

* 5 = 500 грн.

7. Отчисления на социальное страхование:

Сс =

Сс =

= 8,05 грн.

= 8,05 грн.

8. Переменные затраты на 1 изделие:

Зпер. = См+Сэд+Тр.+Зв+Зэ+Ззп+Сс

Зпер. = 1200+60+48+54,5+4,43+500+8,05=1874,98

грн.

. Себестоимость одного изделия

составляет:

С = Зпост + Зпер

С = 121,49+1874,98 = 1996,47 грн.

Х. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

ЭЛЕКТРОСВАРЩИКА

Рабочее место сварщика - это

участок производственной площади, оснащенный оборудованием и другими средствами

труда, соответствующими характеру работ, выполняемых на этом месте

Рациональная организация

рабочего места заключается в следующем:

- выбор

оснащения, оборудования, инструмента, приспособлений;

- создание

безопасных и санитарно-гигиенических условий труда;

- поддержание

чистоты и порядка, рациональное обслуживание рабочего места;

- сварочное

место оборудовано постом ручной дуговой сварки, которое имеет выпрямитель ВДУ -

504. На сборочном месте находится кондуктор, в котором производится сборка и

сварка. Деталь перемещается с помощью мостового крана, грузоподъемностью 5т.

Сварочным постом называется

рабочее место сварщика, оборудованное комплектом соответствующей аппаратуры и

приспособлений /3/.

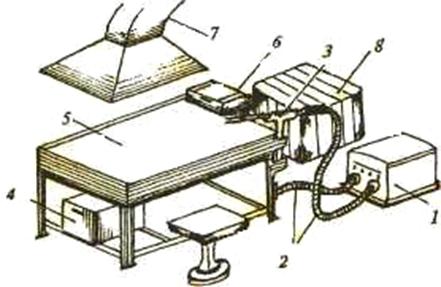

Рис. 10.1 Рабочее место сварщика

- источник электропитания; 2 - кабели; 3 -

электрододержатель; 4- ящик для электродов; 5- стол; 6- ящик для инструментов;

7- вытяжная вентиляция; 8 - противопожарный

инвентарь выложенным из кирпича, цемента, бетона.

Высота рабочего стола сварщика - в пределах

0,6-0,7 м, материал -толстый листовой металл. Для защиты глаз и лица сварщика

используются щитки или маски из фибры или спецфанеры. Защиту от вредных

излучений при сварке хорошо обеспечивают светофильтры темно-зеленого цвета

(типа С). Для различных режимов сварки используются различные классы

светофильтров типа С. Это определяется инструкциями, прилагаемыми к

светофильтрам.

От правильной организации

рабочего места в значительной мере зависит как обеспечение высокой

производительности труда сварщиков, так и надёжное качество сварных швов и

соединений. Рабочие места сварщиков в зависимости от выполняемой работы и

габаритов свариваемых изделий, могут быть расположены в специальных сварочных

кабинах или непосредственно у этих изделий (требования к организации рабочих

мест сварщиков регламентированы ГОСТ 12.3.003-75).

Для защиты рабочих от излучения

дуги в постоянных местах сварки устанавливают для каждого сварщика отдельную

кабину размером 2x2,5 м. Стенки кабины могут быть сделаны из тонкого железа,

брезента. Брезент должен быть пропитан огнестойким составом. Стенки окрашивают

в светло-серый цвет красками, хорошо поглощающими ультрафиолетовые лучи

(цинковые или титановые белила, желтый крон). Освещенность кабины должна быть

не менее 80-100лк. Кабину оборудуют местной вентиляцией с воздухообменом 40 м

/ч на каждого рабочего. Вентиляционный отсос должен располагаться так, чтобы

газы, выделяющиеся при сварке, проходили мимо сварщика. Пол в кабине должен

быть из огнестойкого материала (кирпич, бетон, цемент). Под ногами сварщиков

должен находиться резиновый коврик. Сварку деталей производят на рабочем столе.

Крышку стола изготавливают из чугуна толщиной 20-25 мм. Сварочный пост оснащен

выпрямителем и необходимым инструментом сварщика и средствами индивидуальной

защиты сварщика (маски, щитки, респираторы)

/5/.

XI.

ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

Нарушение техники безопасности при проведении

сварочных работ часто приводит к самым печальным последствиям - пожарам,

взрывам и как следствие травмам и гибели людей.

Так же при сварке возможны следующие травмы -

поражение электрическим током, ожоги от шлака и капель металла, травмы

механического характера.

Для предотвращения всех этих положений важно

неукоснительно соблюдать меры предосторожности.

1. Надежная изоляция всех, проводов,

связанных с питанием источника тока и сварочной дуги, устройство геометрически

закрытых включающих устройств, заземление корпусов сварочных аппаратов.

Заземлению подлежат: корпуса источников питания, аппаратного ящика,

вспомогательное электрическое оборудование. Сечение заземляющих проводов должно

быть не менее 25 мм2. Подключением, отключением и ремонтом сварочного

оборудования занимается только дежурный электромонтер. Сварщикам запрещается производить

эти работы

/7/.

. Применение в источниках питания

автоматических выключателей высокого напряжения, которые в момент холостого

хода разрывают сварочную цепь и подают на держатель напряжение 12 В.

. Надежное устройство

электрододержателя с хорошей изоляцией, которая гарантирует, что не будет

случайного контакта токоведущих частей электрододержателя со свариваемым

изделием или руками сварщика (ГОСТ 14651-69). Электрододержатель должен иметь

высокую механическую прочность и выдерживать не менее 8000 зажимов электродов.

.Работа в исправной сухой спецодежде

и рукавицах. При работе в тесных отсеках и замкнутых пространствах обязательно

использование резиновых галош и ковриков, источников освещения с напряжением не

свыше 6-12 В.

. При работе на электронно-лучевых

установках предотвращение опасности поражения лучами жесткого рентгеновского

(почти полное) поглощение вредных излучении, связанных с горением дуги. Особую

опасность в смысле поражения глаз представляет световой луч квантовых

генераторов (лазеров) так как даже отраженные лучи лазера могут вызвать тяжелое

повреждение глаз и кожи. Поэтому лазеры имеют автоматические устройства,

предотвращающие такие поражения, но при условии строгого соблюдения

производственной инструкции операторами-сварщиками, работающими на этих

установках

/7/.

Защитные стекла, вставленные в щитки

и маски, снаружи закрывают простым стеклом для предохранения их от брызг

расплавленного металла. Щитки изготовляют из изоляционного металла - фибры,

фанеры и по форме и размерам они должны полностью защищать лицо и голову

сварщика (ГОСТ 1361-69).

Для ослабления резкого контраста

между яркостью дуги и малой яркостью темных стен (кабины) последние должны быть

окрашены в светлые тона (серый, голубой, желтый) с добавлением в краску окиси

цинка с целью уменьшения отражения ультрафиолетовых лучей дуги, падающих на

стены.

При работе вне кабины для защиты

зрения окружающих, работающих сварщиков и вспомогательных рабочих должны

применяться переносные щиты и ширмы /9/.

Предотвращение опасности поражения

брызгами расплавленного металла и шлака. Образующиеся при дуговой сварке брызги

расплавленного металла имеют температуру до 1800 град. С. при которой одежда из

любой ткани разрушается. Для защиты от таких брызг обычно используют спецодежду

(брюки, куртку и рукавицы) из брезентовой или специальной ткани. Куртки при

работе не следует вправлять в брюки, а обувь должна иметь гладкий верх, чтобы

брызги расплавленного металла не попадали внутрь одежды, так как в этом случае

возможны тяжелые ожоги.

Для защиты от соприкосновения с

влажной, холодной землей и снегом, а также с холодным металлом при наружных

работах и в помещении сварщики должны обеспечиваться теплыми подстилками,

матами, подколенниками и подлокотниками из огнестойких материалов с эластичной

прослойкой.

Предотвращение отравления вредными

газами и аэрозолями, выделяющимися при сварке. Высокая температура дуги (6000-

8000° С) неизбежно приводит к тому, что часть сварочной проволоки, покрытий,

флюсов переходит в парообразное состояние. Эти пары, попадая в атмосферу цеха,

конденсируются и превращаются в аэрозоль конденсации, частицы которой по

дисперсности приближаются к дымам и легко попадают в дыхательную систему

сварщиков. Эти аэрозоли представляют главную профессиональную опасность труда

сварщиков. Количество пыли в зоне дыхания сварщика зависит главным образом от

способа сварки и свариваемых материалов, но в известной степени определяется и

типом конструкций. Химический состав электросварочной пыли зависит от способов

сварки и видов основных и сварочных материалов /7/.

Существуют строгие требования в

области вентиляции при сварочных работах. Для улавливания сварочного аэрозоля

на стационарных постах, а где это возможно, и на нестационарных нужно

устанавливать местные отсосы в виде вытяжного шкафа вертикальной или наклонной

панели равномерного всасывания стола с подрешеточным отсосом и др. При сварке

крупногабаритных серийных конструкций на кондукторах, манипуляторах и т. п.

местные отсосы необходимо встраивать непосредственно в эти приспособления. При

автоматической сварке под флюсом, в защитных газах, электрошлаковой сварке

применяют устройства с местным отсосом газов.

При использовании баллонов со

сжатыми газами необходимо соблюдать установленные меры безопасности: не бросать

баллоны, не устанавливать их вблизи нагревательных приборов, не хранить вместе

баллоны с кислородом и горючими газами, баллоны хранить в вертикальном

положении. При замерзании влаги в редукторе баллона с СО2 отогревать его только

через специальный электроподогреватель или обкладывая тряпками, намоченными в

горячей воде. Категорически запрещается отогревать любые баллоны со сжатыми

газами открытым пламенем, так как это почти неизбежно приводит к взрыву

баллона.

При производстве сварочных работ на

емкостях, ранее использованных, требуется выяснение типа хранившегося продукта

и наличие его остатков. Обязательна тщательная очистка сосуда от остатков

продуктов и 2-3-кратная промывка 10%-ным раствором щелочей, необходима также

последующая продувка сжатым воздухом для удаления запаха, который может вредно

действовать на сварщика /3/.

Категорически запрещается продувать

емкости кислородом, что иногда пытаются делать, так как в этом случае попадание

кислорода на одежду и кожу сварщика при любом открытом источнике огня вызывает

интенсивное возгорание одежды и приводит к ожогам со смертельным исходом.

Взрывоопасность существует и при

выполнении работ в помещениях, имеющих большое количество пылевидных

органических веществ (пищевой муки, торфа, каменного угля). Эта пыль при

определенной концентрации может давать взрывы большой силы. Помимо тщательной

вентиляции для производства сварочных работ в таких помещениях требуется

специальное разрешение пожарной охраны /5/.

Предотвращение пожаров от

расплавленного металла и шлака. Опасность возникновения пожаров по этой причине

существует в тех случаях, когда сварку выполняют по металлу, закрывающему

дерево либо горючие изолировочные материалы, на деревянных лесах, вблизи легко

воспламеняющихся материалов и т. п. Все указанные варианты сварки не должны допускаться.

Предотвращение травм, связанных со

сборочными и транспортными операциями (травмы механического характера). Важное

значение имеет внедрение комплексной механизации и автоматизации, что

значительно уменьшает опасность травм такого рода.

Основные причины травматизма при

сборке и сварке: отсутствие транспортных средств для транспортировки тяжелых

деталей и изделий; неисправность транспортных средств; неисправность такелажных

приспособлений; неисправный инструмент: кувалды, молотки, гаечные ключи, зубила,

отсутствие защитных очков при очистке швов от шлака; отсутствие спецодежды и

других защитных средств /1/.

Меры безопасности в этом случае: все

указанные средства и инструменты следует периодически проверять; такелажные

работы должны производить лица, прошедшие специальный инструктаж; от рабочих

необходимо требовать соблюдения всех правил по технике безопасности, включая

работу в спецодежде, рукавицах; использование средств индивидуальной вентиляции

(где это необходимо) и т. д. Важное значение имеет внедрение комплексной

механизации и автоматизации, что значительно уменьшает опасность травм такого

рода

/10/.

Чтобы было удобно работать сварщикам

нужно соблюдать следующие рекомендации:

1. Сборку и сварку крупногабаритных

секций следует выполнять на специализированных местах, постелях, стендах, при

этом должны быть обеспечены достаточные проходы с каждой стороны конструкции.

. При сварке объемных секций на

высоте необходимо устраивать леса с расположением сварочного оборудования вне

рабочего места сварщика.

. Все оборудование, которое при

неисправном состоянии может оказаться под напряжением, должно иметь

индивидуальное заземление с выводом к общему защитному заземлению.

. Все сварочные установки должны

находиться под наблюдением наладчика-монтера. Исправлять дефекты

электросварочного оборудования имеет право только монтер-наладчик.

XII.

ИСПОЛЬЗУЕМЫЕ ИСТОЧНИКИ ИНФОРМАЦИИ

1. Гуменюк І.В. «Технологія

електродугового зварювання», Київ: «Грамота», 2006.

2. Думов

С.И. - «Технология электрической сварки плавлением» - М: Машиностроение, 1987.

. Китаев

А.М. «Сварочная книга сварщика » - М: Машиностроение, 1985.

. Куркин

А.С. «Сварочные конструкции» - М: Машиностроение, 1991.

. Методическое

пособие по курсовому проектированию, НМТ,2003

. Николаев

Г. А., Винокуров В. А., Сварные конструкции. Справочник технолога: Учебн. для

вузов

/

Под

ред. Г. А. Николаева. - М:

Высш. шк., 2000. - 446с.: ил.

8. Нормативы на полуавтоматическую сварку

в среде защитных газов - М: Экономика, 1989.

9. Ольшанский

Н.А. , Николаев Г.А. Специальные методы сварки. М.:

Машиностроение,

1995. - 232 с.

. Рыморов

К.С. «Механизация и автоматизация сварочного производства» - М: Машиностроение,

1990.