Проектирование судовой энергетической установки

Содержание

Введение

. Основные технические сведения о

судне прототипе

. Разработка конструктивной схемы

СЭУ

.1 Определение требуемой мощности

.1.1 Расчет ходкости

.1.2 Расчет сопротивления судна

.1.3 Расчет гребного винта

.1.4 Расчет гребного винта, обеспечивающего

судну заданную скорость

. Выбор главного двигателя

. Расчет основных параметров

валопровода

. Определение главных параметров и

комплектование СЭУ вспомогательным оборудованием. Разработка систем

.1 Топлимная система

.2 Маслянаясистема

.3 Система охлаждения

.4 Система пускового воздуха

.5 Газовыпускная система

. Определение главных параметров и

комплектование агрегатами основного оборудования СЭС

. Котельная установка

. Расчет энергетических запасов

. Конструктивный узел

Заключение

Список используемых источников

Введение

Целью данного дипломного проекта является

проектирование судовой энергетической установки, выбор главного двигателя,

проектирование систем, входящих в состав судовой энергетической установки, и

подбор оборудования систем. Определение расположения в машинном отделении

подобранного оборудования судовой энергетической установки.

За прототип взят танкер-химовоз Mare

Di Ravenna

. Данное судно было построено в 2006 г по заказу итальянской компании на

Южно-Корейской верфи SLS

Shipbuilding, которая

специализируется на постройке химовозов водоизмещением до 61000т, и

предназначено для перевоза жидких химикатов и нефтепродуктов. Стоит отметить,

что это одно из нескольких судов, построенных для итальянских заказчиков данной

верфью.

В связи с высокими требованиями безопасности по

строительству химовозов Mare

Di Ravenna

имеет двойной корпус, грузовое пространство разделено на шесть грузовых и два

отстойных танка. Внутренние стенки танков гладкие и покрыты эпоксидной смолой,

подходящей для контакта с химикатами и нефтепродуктами. Для приема и выкачки

груза на судне установлены 12 насосов производительностью 600м^3/ч каждый, что

позволяет работать с шестью видами груза одновременно. Судно имеет ледовый

класс Ice2

ЗАДАНИЕ

Исходные данные

Таблица№1

|

Дедвейт

|

DW

|

51000

|

т

|

|

Эксплуатационная

скорость

|

Vэ

|

14

|

уз

|

|

Длина

судна между перпендикулярами

|

Lпп

|

185

|

м

|

|

Ширина

на миделе

|

B

|

32.28

|

м

|

|

Расчетная

осадка в грузу

|

T

|

13.2

|

м

|

|

Высота

борта

|

Hб

|

19.1

|

м

|

|

Численность

экипажа

|

Zэк

|

17

|

чел

|

1. Основные технические

сведения о судне прототипе

«Химовоз Mare

di Ravenna»

Длина (наибольшая): 185,00 м;

Длина между перпендикулярами:174.00 м;

Ширина: 32,2 м;

Высота борта: 19,1 м;

Осадка:

Конструктивная: 11.00 м;

По грузовую линию: 13,20 м;

Водоизмещение: 61000 т;

Дедвейт: 51000 т;

Скорость: 15 узлов;

Рис. №2 «Чертеж судна Mare

di Ravenna»

2. Разработка

конструктивной схемы СЭУ

Конструктивная схема - это схема, в которой

показывается, как вырабатывается механическая энергия в СЭУ и способ ее

передачи на движитель. В конструктивной схеме описываются:

) Количество и тип движителей

) Количество и тип ГД

) Наличие или отсутствие редуктора или

электропередачи мощности

) Наличие или отсутствие дополнительных

источников механической энергии (утилизационные газовые турбины, паровые

турбины)

) Способ привода генераторов

электроенергии.

В связи с тем, что морские гражданские суда

имеют большую осадку и высоту борта, то для них преимущественно применение ПК с

МОД. Наличие значительной высоты борта у таких судов позволяет разместить МОД с

грузоподъемным устройством для возможности его разборки в случае необходимости.

Преимущество по энергетической эффективности и ресурсу МОД практически

исключает возможность эффективного использования на таких судах ПК других

типов.

Недостатки МОД

) больший вертикальный размер, чем у других

типов ДД.

) Большая масса.

) требуется подогрев топлива;

) требуется очистка топлива.

Достоинства МОД

) отсутствие редуктора приводит к передаче

мощности непосредственно на гребной вал;

) применение крейцкопфа с ползуном, снимающего

боковые усилия;

) большой моторесурс: около 120 000 часов;

) широкое распространение МОД делает менее

трудоемким поиск запасных частей;

5) высокая экономичность;

) возможно использование

дешёвых остаточных высоковязких топлив;

) высокая надёжность, удобство

в обслуживании;

Преимущество по энергетической эффективности и

ресурсу МОД практически исключает возможность эффективного использования на

таких судах ПК других типов.

В данном случае это одновальная установка с МОД,

с расположением продольной оси ПК в ДП. В качестве движителя выбран винт

фиксируемого шага (ВФШ).

Род тока выбираю трехфазный, переменный, как

наиболее универсальный и надежный.

Все типы современных судовых дизелей выполняют с

газотурбинным наддувом. Это позволяет обеспечить подачу воздуха в цилиндры под

повышенным давлением, увеличить массовый заряд воздуха в цилиндре, сжечь больше

топлива, увеличить среднее эффективное давление и мощность, вырабатываемую

двигателем.

2.1

Определение требуемой мощности

.1.1 Расчет ходкости

Расчет ходкости, приведенный в дипломном проекте

необходим для определения зависимости сопротивления движению от скорости

движения судна и зависимость буксировочной мощности от сопротивления движению и

скорости судна. В дальнейшем найденные зависимости будут использоваться для

выбора оптимального двигателя работающего в составе пропульсивного комплекса.

Существующие современные методы расчета

подразделяются на следующие группы:

методы расчета полного сопротивления или мощности;

методы расчета остаточного сопротивления;

методы, основанные на пересчете остаточного

сопротивления с прототипа.

Методы первой группы (способ адмиралтейских

коэффициентов, методы Э.Э Папмеля, Эйра, Дайсона и др.), обладающие наименьшей

точностью и применяются для сугубо ориентировочной оценки величины

буксировочной мощности.

Методы второй группы позволяют производить

расчеты буксировочных сопротивления и мощности с более высокой точностью,

поскольку возникающие в этом случае погрешности связаны только с определением

остаточного или волнового сопротивления при достаточной точности расчета

сопротивления трения судна. Основой для разработки методов этой группы являются

результаты анализа буксировочных испытаний систематических серий моделей типов

судов.

Методы третьей группы позволяют рассчитать

буксировочное сопротивление и мощность с достаточно высокой степенью точности

при условии достаточно близких значений относительных геометрических

характеристик и общего характера обводов судна-прототипа.

В данном дипломном проекте, расчет ходкости

будет производиться методом второй группы, так как, из выше изложенного, методы

второй группы являются самыми оптимальными (методы первой группы не

обеспечивают необходимой точности значений величины буксировочной мощности;

расчет буксировочного сопротивления методами третьей группы не представляется

возможным в виду отсутствия сведений по судну-прототипа).

2.1.2 Расчет

сопротивления судна

Сопротивление движению судна представляет собой

проекцию главного вектора сил давления м касательных напряжений трения,

действующих на корпус судна и выступающие части со стороны воды и воздуха, на

направление движения судна. Расчетным режимом при оценки ходкости будет

являться продольное установившееся движения, которое совпадает с направлением

ДП судна. Величины сопротивления зависят от главных размерений и коэффициента

полноты судна, от состояния наружной обшивки, скорости и режима движения, от

параметров осадки и условий эксплуатации.

Определение величин необходимых для расчета:

Объемное водоизмещение  , м2 ,

составляет:

, м2 ,

составляет:

;

;

где:  - полное водоизмещение, т;

- полное водоизмещение, т;  - плотность

морской воды стандартная, т/м3.

- плотность

морской воды стандартная, т/м3.

Коэффициент полноты  ,

составляет:

,

составляет:

;

;

где:  -длина судна по КВЛ, м; В -ширина на

миделе, м; Т - осадка судна на миделе, м.

-длина судна по КВЛ, м; В -ширина на

миделе, м; Т - осадка судна на миделе, м.

Соотношения размеров судна

(геометрические характеристики):

;

; ;

;

;

;

Расчет площади смоченной поверхности

определяем по формуле Семеки для тихоходных и среднескоростных судов с

коэффициентом общей полноты больше 0,65) [1]:

;

;

В рассматриваемом методе применяется

традиционное разделение сопротивления на составляющие:

=

=

где:  - скорость судна, м/с.

- скорость судна, м/с.

Коэффициенты дополнительных

составляющих сопротивления СА и САР определятся в

соответствии с рекомендациями отраслевого стандарта и составляют :

Коэффициент надбавки на

шероховатость СА при длине судна 185 м. составляет 0,2·10-3;

Коэффициент сопротивления

выступающих частей САР для одновинтового судна с двумя рулями

составляет 0,1·103;

Коэффициент остаточного

сопротивления составляет:

где:  (δ, Fr) -

снимается с графика (рис. 1); коэффициент влияния

(δ, Fr) -

снимается с графика (рис. 1); коэффициент влияния  по графику

(рис.3).

по графику

(рис.3).

Коэффициент влияния находится в

виде:

где:  определятся по графику (, рис.2) в

функции от относительной длины L/B

рассчитываемого судна и стандартного в данной серии для которого L/B =5,73.

определятся по графику (, рис.2) в

функции от относительной длины L/B

рассчитываемого судна и стандартного в данной серии для которого L/B =5,73.

Коэффициент сопротивления трения

эквивалентной пластины  определяем

из формулы Прандтля - Шлихтинга:

определяем

из формулы Прандтля - Шлихтинга:

=

=

где:  - критерий Рейнольдса.

- критерий Рейнольдса.

=

=

где: v -

кинематическая вязкость воды (при t= 40С)

, м2/с.

Число Фруда находится из выражения:

=

=

где: g - ускорение

свободного падения, м/с2.

Значение буксировочной мощности  , кВт,

находится из выражения:

, кВт,

находится из выражения:

где:  - сопротивление движению судна, кН;

- сопротивление движению судна, кН;  - скорость

судна, м/с.

- скорость

судна, м/с.

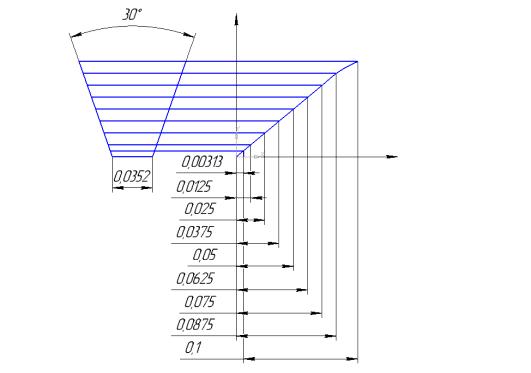

Рис. 3 Зависимость CR (δ; Fr)

Рис.4 Зависимость СR (L/B; Fr)

Рис.5 Зависимость kВ/Т (В/Т; Fr)

2.1.3

Расчет гребного винта

1. Выбор геометрических

характеристик и определение коэффициента взаимодействия

Судно одновинтовое, число лопастей  =4.

=4.

Максимальный диаметр гребного винта:

Коэффициент попутного потока:

Коэффициент засасывания:

Коэффициент влияния неравномерности

потока на момент и упор принимаем

Определим минимально допустимое

дисковое отношение.

из условия обеспечения прочности:

,

,

где - относительный диаметр ступицы

винта;

- относительный диаметр ступицы

винта;

- относительная толщина сечения

лопасти на радиусе 0,6 м;

- относительная толщина сечения

лопасти на радиусе 0,6 м;

- допускаемые напряжения материала лопасти

для углеродистой стали и марганцовистой латуни;= 1,15- коэффициент, учитывающий

условие работы винта (для транспортных судов равен 1,15);

- допускаемые напряжения материала лопасти

для углеродистой стали и марганцовистой латуни;= 1,15- коэффициент, учитывающий

условие работы винта (для транспортных судов равен 1,15);

В качестве расчетного берем

сопротивление, на 15% превышающее таковое на тихой воде:

Величина значения дискового

отношения из условия из условия отсутствия вредных последствий кавитации:

,

,

где, - статическое давление на оси

гребного винта,

- статическое давление на оси

гребного винта,

- удельный вес воды

- удельный вес воды  ,

,

- заглубление оси винта,

- заглубление оси винта,

- атмосферное давление,

- атмосферное давление,

- давление насыщенных паров воды,

- давление насыщенных паров воды,

- число гребных винтов (в данном

случае 1).

- число гребных винтов (в данном

случае 1).

Таким образом, более жесткие

требования к дисковому отношению предъявляет условие отсутствия кавитации. Это

типично для гребных винтов транспортных судов.

Принимаем ближайшее значение

дискового отношения  .

.

2.1.4

Расчет гребного винта, обеспечивающего судну заданную скорость

Скорость потока:

,

,

где v- скорость

движении судна.

Упор гребного винта:

- упор гребного винта.

- упор гребного винта.

- машинное отделение в корме.

- машинное отделение в корме.

Задаваясь частотой вращения гребного

винта в диапазоне n=80-140 об/мин, дальнейшие расчеты

ведем в таблице.

Таблица № 2 «Расчет гребного винта,

обеспечивающего заданную скорость»

|

№

п/п

|

Величина

|

Размерность

|

Численные

значения

|

|

1

|

|

об/мин

|

80

|

100

|

127

|

140

|

|

2

|

|

об/сек

|

1,33

|

1,67

|

2,12

|

2,23

|

|

3

|

|

-

|

0,74

|

0,65

|

0,59

|

0,56

|

|

4

|

|

-

|

0,46

|

0,4

|

0,37

|

0,34

|

|

5

|

|

-

|

0,483

|

0,42

|

0,39

|

0,357

|

|

6

|

|

м

|

7,8

|

7,15

|

6,1

|

6,03

|

|

7

|

|

-

|

0,172

|

0,155

|

0,185

|

0,157

|

|

8

|

-0,560,550,50,48 -0,560,550,50,48

|

|

|

|

|

|

|

9

|

|

-

|

0,64

|

0,62

|

0,57

|

0,54

|

|

10

|

|

кВт

|

13300

|

13700

|

14900

|

15800

|

Коэффициент задания:

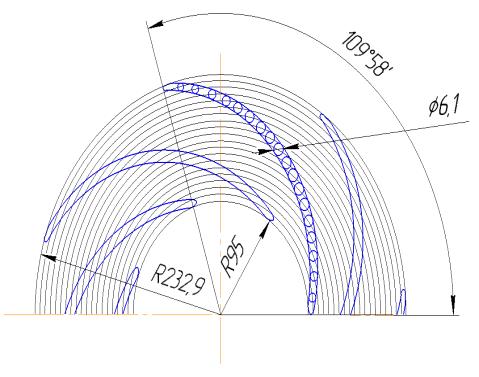

Оптимальный диаметр гребного винта:

,

,

где j- значение

относительной поступи

Пропульсивный КПД:

,

,

где  - коэффициент влияния корпуса;

- коэффициент влияния корпуса;

- пропульсивный коэффициент

- пропульсивный коэффициент

Необходимая мощность двигателя:

,

,

где  - расчетное сопротивление.

- расчетное сопротивление.

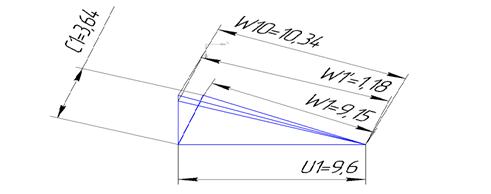

Рис.6 Диаграмма для расчета гребных

винтов (Zл=4; AE/A0=0.70)

По результатам расчетов строим

зависимость  и

и  на рисунке

7

на рисунке

7

Рис. 7 зависимость  и

и  .

.

3. Выбор ГД

Выбор главного двигателя - малооборотного

дизеля, произведён из типоразмерного ряда МE

фирмы MAN и Wärtsilä

Типоразмерный ряд МE

фирмы MAN

Одним из основных достоинств двигателей с

электронным управлением является более низкий расход топлива на

эксплуатационных режимах работы (в диапазоне мощности от 50 до 85 % от

максимальной длительной мощности). Минимальный расход топлива достигает

предельной величины - 155 г/(кВт·ч). Более высокая экономичность двигателей

серии ME достигается тем, что фазы и интенсивность впрыскивания топлива, а

также фазы открытия и закрытия выпускного клапана являются оптимальными при

всех постоянных и переходных режимах работы. В двигателях ME предусматривается

непрерывный мониторинг цилиндров двигателя и автоматическое поддержание

одинаковой нагрузки по всем цилиндрам. Это повышает надежность работы двигателя

в целом и увеличивает периоды между осмотрами цилиндров. В конструкции

двигателя в связи с отсутствием распределительного вала для обеспечения

впрыскивания топлива и подъема выпускных клапанов используется гидравлический

контур масла, находящийся под давлением 200 бар. Контур содержит

отфильтрованное масло из циркуляционной системы главного двигателя. Также

применена система цилиндровой смазки типа Alpha, играющая большую роль в

реализации задач экологической безопасности. Наряду с электронной системой

топливоподачи и газораспределения другим преимуществом двигателя ME является

экологический аспект его эксплуатации. Во- первых, в отличие от двигателей

серии МС (МС-С) двигатель ME за счет гибкого регулирования топливной аппаратуры

и системы газораспределения может настраиваться на различные «низкоэмиссионные

режимы», при которых эмиссия может быть существенно ниже. Это особенно важно

при эксплуатации судов в экологически чистых «зеленых» зонах, когда требуется

удовлетворять более жестким, нормам, чем нормы IMO, оговариваемым местным

законодательством. Во-вторых, в настоящее время рассматривается проект по

включению в требования MARPOL 73/78 контроля эмиссии твердых частиц (что пока

не предусмотрено в нормах IMO). Как известно, на эмиссию частиц в значительной

степени влияет величина подачи цилиндрового масла. Испытание показывают, что

при снижении величины подачи цилиндрового масла эмиссия частиц также снижается.

Однако процесс износа цилиндровой втулки и поршневых колец также зависит от

расхода цилиндрового масла. Необходимо выбирать и поддерживать оптимальную для

каждого режима работы (включая переходные режимы) величину подачи масла,

минимизирующую как эмиссию частиц, так и динамику износа цилиндропоршневой

группы. При выборе величины подачи масла также должно приниматься во внимание

содержание серы в топливе. Эта функция в двигателях ME решается компьютером с

использованием лубрикатора специальной конструкции типа Alpha. По данным фирмы

MAN, оснащение двигателя ME такими лубрикаторами наряду с улучшением эко-

логических показателей двигателя приводит к значительному снижению затрат на

цилиндровое масло (примерно на 20 %). Зачастую судовладельцы судов с МОД

запрашивают глубокую очистку от оксидов азота отработавших газов и требуют

оснащения главного двигателя так называемым SCR реактором (SCR - Selective

Catalitic Reduction), использование которого обычно дает 90 %-ное и большее

снижение содержания оксидов азота в выпускных газах. SCR- технология обладает

большой гибкостью и может быть разработана на любой уровень очистки (от 50 до

99 %). Все необходимые функции SCR - очистки отработавших газов от хорошо

интегрируются в интеллектуальном двигателе серии ME. Одним из важных

специфицируемых параметров главного судового двигателя является

минимально-устойчивая частота вращения коленчатого вала. При прохождении

узкостей, каналов, при выполнении маневренных операций требуется устойчивая

работа главного двигателя при минимальной частоте вращения. Судовые дизели

серии МС (МС-С) имеют специфицируемый уровень минимально-устойчивой частоты

вращения коленчатого вала, равный 25 % от номинальной частоты вращения. Работа

на частотах вращения нижеуказанной становится невозможной по ряду причин,

обусловленных конструктивными особенностями топливной аппаратуры и ее приводом.

Двигатель ME с электронным управлением обеспечивает достаточно интенсивное

впрыскивание топлива в цилиндр двигателя и стабильную регулировку цикловой

подачи независимо от скоростного режима работы двигателя. Благодаря этому

двигатель устойчиво работает при частоте вращения коленчатого вала, которая

составляет всего лишь 10-12 % от номинальной частоты вращения. Двигатель ME

имеет значительно лучшие свойства приемистости. Гибкое управление фазой

открытия выпускных клапанов позволяет интенсивней разгонять ротор

турбокомпрессора, тем самым повышая давление продувочного воздуха (давление

наддува). Это, в свою очередь, позволяет более динамично увеличивать подачу

топлива в цилиндры двигателя. Возможность динамической нагрузки двигателя важна

при выполнении маневренных операций. Система управления интеллектуальным

двигателем ME включает в себя систему предупреждения перегрузки двигателя,

контролирующую его перегрузку вследствие действия ряда факторов («утяжеления»

винта, обрастания корпуса судна, появления встречного ветра, усиления волнения

моря, выполнения режима буксировки и т. п.). Система предупреждения перегрузки

повышает надежность эксплуатации двигателя. Еще одним преимуществом является

то, что двигатель серии ME становится легче своего предшественника (МС или

МС-С). Например, двигатель ME с диаметром цилиндра 600 мм легче двигателя

МС-серии на 3 т на каждый цилиндр.

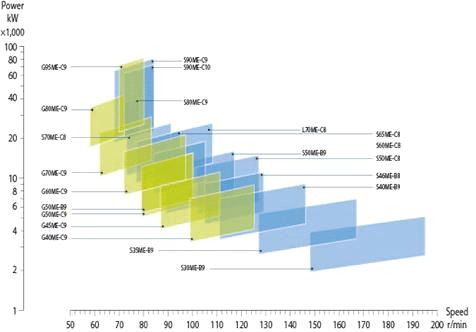

Ниже представлен типоразмерный ряд МЕ фирмы MAN

Рис. 8 «Типоразмерный ряд ME

фирмы MAN»

Из ряда ДВС типа МЕ фирмы MAN

и Wärtsilä

выбираем агрегат с мощностью не ниже чем  =13300

кВт.

=13300

кВт.

Для перечисленных выше данных Ne

выбираем три наиболее подходящих нам двигателя: RT-flex

58T version

E, S50ME-С9

и G60ME-C9.

Из всех типоразмеров цилиндров,

указанных в ряде МE выбраны те, которые могут обеспечить

требуемую мощность СЭУ. Из них исключены типоразмеры цилиндров, использование

которых в агрегате недопустимо с учетом ремонтных работ в процессе

эксплуатации. Высота агрегата  должна быть меньше заданной высоты

борта рассматриваемого судна.

должна быть меньше заданной высоты

борта рассматриваемого судна.

Оставшиеся марки цилиндров

проанализированы по массогабаритным характеристикам и по удельному расходу

топлива.

Таблица №3 «Технические показатели

альтернативных вариантов МОД»

|

Типоразмер

|

,кВт ,кВт  ,кВт ,кВт ,

т ,

т ,

мм ,

мм ,

мм ,

мм ,кг/кВт*ч ,кг/кВт*ч

|

|

|

|

|

|

|

|

RT-flex 58T

|

2350 при 105

об/мин

|

6

|

14100

|

377

|

7459

|

10825

|

0,170

|

|

S50 ME-C8

|

1660 при 127

об/мин

|

9

|

14940

|

300

|

9324

|

9050

|

0,169

|

|

G60 ME-C9

|

2680 при 97

об/мин

|

6

|

16080

|

439

|

8280

|

12175

|

0,168

|

Рассмотрим представленные выше варианты:

Двигатель марки G60

ME-C9

имеет минимальный удельный расход топлива из всех выше представленных

двигателей, однако у него максимальные масса-габаритные характеристики к тому

же он имеет излишний запас мощности, что сказывается на его экономической

эффективности.

Двигатель марки RT-flex

58T имеет максимальный

удельный расход топлива из всех вышеуказанных двигателей, но имеет допустимые

масса-габаритные характеристики.

Двигатель марки S50

ME-C8

по всем своим характеристикам находится между двумя другими двигателями. При

достаточно большой длине он имеет наименьшую высоту, наименьший вес и

относительно малый удельный расход топлива, а так же он не имеет избытка

мощности.

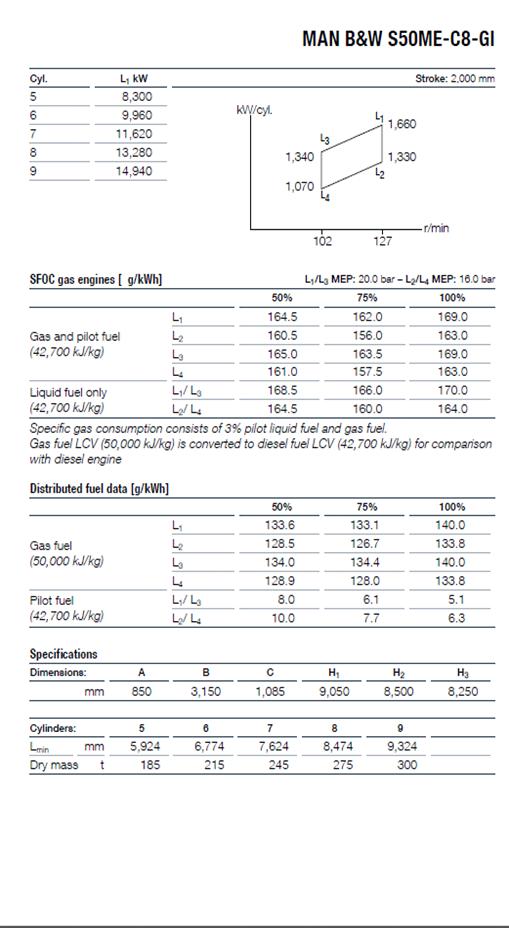

В результате, был выбран двигатель S50

ME-C8,

который имеет допустимые масса - габаритные характеристики, относительно малый

удельный расход топлива и необходимый запас мощности.

Рис. №9 « Основные параметры выбранного

двигателя»

Рис. №10 «Поперечный разрез двигателя С50 ME-C8

»

4. Расчет основных

параметров валопровода

. Определение основного расчетного диаметра

валопровода - диаметра промежуточного вала.

мм

мм

пв - диаметр промежуточного вала, мм

F - коэффициент, зависящий от типа

механической установки

F = 95 - механические установки с

ротативными механизмами или с ДВС, оборудованными гидравлическими или

электромагнитными муфтами.

F = 100 - для других типов ДВС

Nе - мощность

на номинальном режиме (режим СМДМ), кВт

nн - частота

вращения вала на номинальном режиме, об/мин

,04

- коэффициент увеличения

.

Определение диаметра гребного вала.

мм

мм

,08 - коэффициент увеличения

dгр -

диаметр гребного вала, мм

К - коэффициент, определяемый

конструкцией вала

К= 1,26 - применено шпоночное

соединение гребного винта с гребным валом

Диаметры валов ледоколов и судов с

ледовыми усилениями увеличиваются в соответствии с рекомендациями Регистра РФ

Коэффициент увеличения диаметров

валов

Таблица 3

|

Вал

|

Ледоколы

|

Суда

с ледовыми усилениями

|

|

Бор-товой

вал

|

Сред-ний

вал

|

Arc9

|

Arc4

|

Ice3

|

Ice1

|

|

Промежуточный

и Упорный

|

1,20

|

1,18

|

1,15

|

1,12

|

1,08

|

1,04

|

1,00

|

|

Гребной

|

1,50

|

1,45

|

1,30

|

1,20

|

1,15

|

1,08

|

1,05

|

. Определение диаметра болтов, соединяющих валы

мм

мм

dБ -

диаметр болта, мм

i -

количество болтов (6 или 8)

D - диаметр

центровой окружности расточки болтов, мм

мм

мм

выбираем диаметр болтов из

типоразмерного ряда

. Определение диаметра фланцев валов

мм, округляем до 1100 мм.

мм, округляем до 1100 мм.

Dфл -

диаметр фланца, мм

Выбор диаметров валов из

типоразмерного ряда

Таблица 4

|

Диапазон

диаметров, мм

|

90-140

|

140-300

|

320-420

|

420-570

|

570-780

|

780-1100

|

|

Шаг

про- грессии, мм

|

5

|

10

|

20

|

переменный

30/20 (450,470,500)

|

30

|

40

|

.Определение расстояния между серединами смежных

подшипнков (при отсутствии сосредоточенных масс)

,5.d1/2

< l < l.d1/2

м

м

l -

расстояние между подшипниками, м

l - коэффициент, l = 14 ,при n < 500

об/мин

n - частота

вращения вала, об/мин

d - диаметр

вала, м

5.

Определение главных параметров и комплектование СЭУ

.1Топливная

система

Назначение. Состав

Топливная система дизельного

двигателя состоит из расходно-топливной системы и системы топливоподготовки.

Система топливоподготовки

предназначена для предварительной подготовки топлива и подачи его

расходно-напорные цистерны. Предварительная подготовка включает в себя подогрев

топлива до необходимой температуры (снижение его вязкости), фильтрацию, ввод

присадок и др. необходимые операции. Система топливоподготовки включает в себя

следующие основные элементы: запасные и расходные топливные цистерны, фильтры,

насосы, сепараторы, подогреватели топлива и топливопроводы.

Расходно-топливная система

осуществляет точную дозировку топлива в двигатель через форсунки зависимости от

режима работы дизеля, распределение топлива по цилиндрам и впрыскивание топлива

в камеру сгорания двигателя с необходимым давлением. Расходно-топливная система

включает в себя: циркуляционные насосы, топливоподкачивающие насосы, фильтры

тонкой очистки, подогреватель, расходные цистерны тяжелого и легкого топлива.

Форсунки предназначены для впрыскивания порции топлива в камеру сгорания

двигателя в мелко распыленном виде. Обычно в дизельных двигателях применяются

форсунки различных типов: открытые, нормальные закрытые, клапанно-сопловые и

штифтовые. Тип используемой в дизеле форсунки определяют: способ подачи топлива

в цилиндр и необходимая при сгорании форма факела.

В системе используются два вида

топлива: мазут и легкое дизельное топливо, которое не требует предварительного

подогрева. Легкое топливо предназначено для пуска и остановки двигателя, работе

на частичных режимах и маневрировании, тяжелое - для основных эксплуатационных

режимов. Оно требует специальной обработки для обеспечения качества сгорания.

Основными функциями топливоподающей

аппаратуры являются:

точная дозировка подачи топлива на

цикл;

обеспечение требуемого давления

впрыска топлива на определенном участке рабочего цикла в течение короткого

промежутка времени;

возможность изменения моментов

опережения впрыска топлива;

равномерное распределение топлива по

отдельным цилиндрам;

обеспечение оптимального характера

протекания процесса впрыска;

обеспечение надежной работы

аппаратуры на всех заданных режимах;

Топливные цистерны тяжелого топлива

снабжаются змеевиковыми паровыми подогревателями, к которым подводится

насыщенный пар (рп ≤0.5 МПа), подогревающий топливо до 400С.

Подогрев газами и электроподогревателями не применяют.

Трубопроводы для перекачки

тяжёлых сортов топлива, имеющих высокую температуру застывания, подогревают с

помощью параллельно проложенных паровых труб-спутников.

Трубопроводы по назначению подразделяются на:

приемо - перекачивающий, расходно-топливный, топливных сепараторов, дренажный,

обогрева подогревателей.

Разработка принципиальной схемы

расходно-топливной системы ДД. Краткое описание

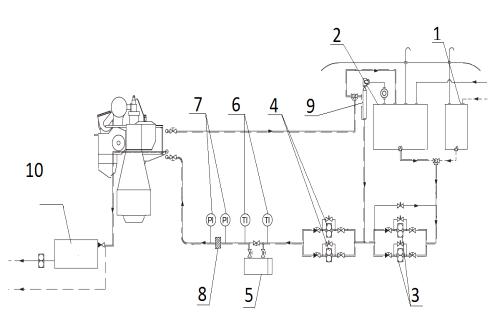

-цистерна легкого топлива; 2-цистерна тяжелого

топлива; 3-тполивоподкачивающие насосы; 4-циркуляционные насосы;

5-подогреватель; 6-датчики температуры; 7-датчики давления; 8- фильтр тонкой

очистки; 9-вентиляционная цистерна; 10-дренажная цистерна.

Рисунок 11 - Принципиальная схема

расходно-топливной системы ДД

- цистерна запасного тяжелого топлива; 2 -

клапанная коробка; 3 - фильтр; 4 - топливоперекачивающий насос; 5 - отстойная

цистерна тяжелого топлива; 6 - сепаратор легкого топлива; 7 - сепараторы

тяжелого топлива; 8 - подогреватели тяжелого топлива; 9 - расходная цистерна

тяжелого топлива; 10 - расходная цистерна легкого топлива; 11 - цистерна

запасного легкого топлива.

Рисунок 12 - принципиальная схема системы

топливоподготовки.

Расчет параметров оборудования топливной системы

Топливоперекачивающий насос

Подача топливоперекачивающего насоса (исходя из

времени τп

одноразового

заполнения за время tп

расходных и отстойных цистерн)

,

,

где  - суммарный расход топлива при

полной расчетной мощности двигателей, обслуживаемых топливоподкачивающим

насосом, кг/ч;

- суммарный расход топлива при

полной расчетной мощности двигателей, обслуживаемых топливоподкачивающим

насосом, кг/ч;

=(1.1...1.13) -

коэффициент запаса. Принимаю

=(1.1...1.13) -

коэффициент запаса. Принимаю  ;

;

τп =0.5…1ч -

продолжительность заполнения цистерны; Принимаю, что за tп=24 ч

цистерна заполняется 1 раз;

кг/м3 - плотность

топлива.

кг/м3 - плотность

топлива.

Давление топливоперекачивающего

насоса

МПа.

МПа.

Напор топливоперекачивающего насоса

Дж/кг.

Дж/кг.

Мощность топливоперекачивающего

насоса с КПД

кВт,

кВт,

где  - коэффициент запаса. Принимаю

равным 1,15.

- коэффициент запаса. Принимаю

равным 1,15.

Для каждого из применяемых сортов

топлива должен быть самостоятельный топливоперекачивающий насос. Резервирование

может быть обеспечено за счет переключения.

В качестве топливоперекачивающего

насоса можно использовать винтовой негерметичный насос. Конкретную марку насоса

и его основные параметры необходимо выбрать из соответствующего типоразмерного

ряда. Насосы устанавливаются в количестве двух шт.

Таблица 6- Основные технические

показатели топливоперекачивающего винтового негерметичного насоса.

|

Марка

|

Q

|

P

|

N

|

L

|

B

|

H

|

Gp

|

Hвс

|

|

3В

3-80/4Б

|

80

|

0,4

|

22

|

565

|

675

|

1490

|

575

|

6

|

В табл. описаны следующие характеристики

трехвинтовых насосов: Q

- номинальная подача, м3/ч; P

- напор, Дж/кг; N - мощность,

затрачиваемая на привод насоса, кВт; L,

B, H

- габаритные размеры - длина, ширина и высота, мм; Gp

- масса агрегата, приготовленного к действию, кг; Hвс

- вакуумметрическая высота всасывания, м.

Топливоподкачивающие насосы

Производительность топливоподкачивающего насоса,

предназначенного для подвода топлива к топливным насосам высокого давления

(ТНВД):

,

,

где  л/(кВт*ч) - удельная

производительность. Принимаю равной 0,26 л/(кВт*ч).

л/(кВт*ч) - удельная

производительность. Принимаю равной 0,26 л/(кВт*ч).

По рекомендации производителя Wтпн принимаем

равным 2,7м3/ч.

Давление топливоподкачивающего

насоса:

МПа.

МПа.

Напор топливоподкачивающего насоса :

Дж/кг.

Дж/кг.

Мощность топливоподкачивающего

насоса с КПД

кВт.

кВт.

В качестве топливоподкачивающего

насоса можно использовать шестеренные насосы. Насосы устанавливаются в

количестве двух шт.

Таблица 7

|

Марка

насоса

|

Qн

|

Pн

|

Nн

|

L

|

B

|

H

|

Gс

|

|

ШФ

3,6/4Б-13

|

3,6

|

0,4

|

2,2

|

825

|

397

|

355

|

60

|

Q - номинальная

подача, м3/ч; P - напор, Дж/кг; N

- мощность, затрачиваемая на привод насоса, кВт; L,

B, H

- габаритные размеры - длина, ширина и высота, мм; Gp

- масса агрегата, приготовленного к действию, кг; Hвс

- вакуумметрическая высота всасывания, м.

Топливный циркуляционный насос

На судах обычно устанавливают параллельно два

насоса.

Производительность топливного

циркуляционного насоса:

м3/ч,

м3/ч,

где  л/(кВт*ч) - удельная

производительность. Принимаю равной 0,5 л/(кВт*ч).

л/(кВт*ч) - удельная

производительность. Принимаю равной 0,5 л/(кВт*ч).

По рекомендации производителя Wцпн принимаем

равным 4,8м3/ч.

Мощность топливного циркуляционного

насоса:

кВт,

кВт,

где  Дж/кг - напор топливного

циркуляционного насоса;

Дж/кг - напор топливного

циркуляционного насоса;

МПа - давление топливного

циркуляционного насоса. Принимаю равным 1,2 МПа;

МПа - давление топливного

циркуляционного насоса. Принимаю равным 1,2 МПа;

- кпд насоса. Принимаю равным 0,78

- кпд насоса. Принимаю равным 0,78

В качестве топливного

циркуляционного насоса можно шестеренный насос. Насосы устанавливаются в

количестве двух шт.

Таблица 8

|

Марка

насоса

|

Qн

|

Pн

|

Nн

|

L

|

B

|

H

|

Gс

|

|

ШФ

5,8/4Б-13

|

5,8

|

0,6

|

4

|

848

|

397

|

355

|

83

|

В табл. приведены следующие характеристики

шесте-ренных насосов: Марка насоса, показывающая тип насоса, номинальные

производительность, м3/ч, и напор, метры водяного столба; Qн -

производительность, м3/ч; Pн - давление нагнетания, МПа; Nн - мощность привода,

кВт; L - длина, мм; B - ширина, мм; H - высота габаритная, мм; Gc - масса

сухая, кг.

Отстойная и расходная цистерны тяжёлого и

легкого топлива

Объём отстойной цистерны тяжёлого топлива

м3,

м3,

где  - коэффициент, учитывающий «мертвый

объем» и загромождение объема системами. Принимаю равным 1,09.

- коэффициент, учитывающий «мертвый

объем» и загромождение объема системами. Принимаю равным 1,09.

Объём расходной цистерны тяжёлого

топлива:

.

.

Объём расходной цистерны лёгкого

топлива

.

.

Сепараторы очистки тяжелого

топлива

Производительность сепаратора (устанавливают не

менее двух), выбирают из условия очистки суточного расхода топлива за 8 часов

,

,

где kсеп =1.1...1.2 -

коэффициент запаса. Принимаю равным 1,12;

τс =8..12 час -

продолжительность работы.

Таблица 9

|

Марка

|

W

|

P

|

L

|

B

|

H

|

G

|

|

SA866

|

9,2

|

0,2

|

1173

|

1306

|

1405

|

812

|

В табл. описаны следующие

характеристики трехвинтовых насосов: Q

- номинальная подача, м3/ч; P

- напор, Дж/кг; N - мощность,

затрачиваемая на привод насоса, кВт; L,

B, H

- габаритные размеры - длина, ширина и высота, мм; Gp

- масса агрегата, приготовленного к действию, кг;

Подогреватель топлива паровой

Количество теплоты, подведенное к топливу

где: be - удельный

расход топлива на главный двигатель, кг/кВт ч; Ne - мощность

главного двигателя, кВт. Произведение be Ne представляет

из себя часовой расход топлива на главный двигатель на длительном

эксплуатационном режиме, кг/час; cт -

теплоемкость топлива, кДж/кг град; t1 и t2 - начальная

и конечная температура топлива.

Поверхность нагрева:

м2 ,

м2 ,

где  - коэффициент запаса. Принимаю

равным 1,15;

- коэффициент запаса. Принимаю

равным 1,15;

Вт/(м2 * К) -

коэффициент теплопередачи. Принимаю равным 280 Вт/(м2 * К);

Вт/(м2 * К) -

коэффициент теплопередачи. Принимаю равным 280 Вт/(м2 * К);

- разность температур, 0С

(в первом приближении можно принять

- разность температур, 0С

(в первом приближении можно принять  оС);

оС);

- температура насыщенного пара.

- температура насыщенного пара.

Количество пара для подогрева

топлива:

кг/ч,

кг/ч,

где r =iнп - iк=2000 кДж/кг

- теплота парообразования;

iнп , iк=f(pнп)- снимаются

с s-I диаграммы.

ηтп=0,97…0,98 -

коэффициент, учитывающий потери теплоты в окружающую среду. Принимаю равным

0,98.

Таблица 10

|

Марка

|

Fнагр

|

W

|

P

|

Lпод

|

Gсух

|

|

ПН15

(В ,Г)

|

15

|

20

|

315

|

2360

|

960

|

В табл. приведены характеристики подогревателей

- топлива Марка - указывает тип подогревателя - кожухо- трубный (ПН), длина или

поверхность теплообмена, исполнение - В - вертикальный, Г - горизонтальный; Fнагр

- поверхность нагрева кожухотрубного подогревателя, м2; W

- расход вязкой жидкости (топлива или масла), т/ч; P

- потери давления по стороне вязкой жидкости при номинальном расходе, кПа; Lпод

- габаритная длина подогревателя, м; Gсух

- сухая масса, кг.

Время приема полного запаса топлива не должно

превышать 6…10ч. при интенсивности приема 50…100 т/ч.

5.2 Масляная система

Назначение. Состав.

Масляная система предназначена для приема и

перекачивания, очистки и подачи масла к местам охлаждения и смазки трущихся

деталей механизмов, а так же для передачи его на другие суда и на берег.

Основным оборудованием, входящим в масляную систему, являются насосы, фильтры,

сепараторы, охладители и подогреватели. Применяемые насосы по бывают

шестеренными при (небольшой подаче) и винтовыми (при большой подаче). Прием на

судно масла, производится по приемо-перекачивающему трубопроводу закрытым

способом (по шлангам) вне судовых средств через наливные палубные втулки или

приемные патрубки, расположенные на станциях приема топлива и масла. Через эти

же патрубки производится выдача масла с судна. Цистерны запаса масла размещают

вдоль бортов или поперек переборок судна в машинном отделении на некоторой

высоте второго дна, что бы сточно-циркуляционные цистерны главных механизмов

могли заполнится самотеком.

Циркуляционное масло ГД и ДГ можно смешивать

только в случае использования для них одного сорта масла. Если применяются

различные сорта масел, должны быть предусмотрены отдельные емкости для его

хранения. Лубрикаторное масло хранится в отдельной цистерне запаса. Отчистка

масла на судах осуществляется отстаиванием, фильтрацией и сепарацией. Правилами

Регистра регламентируется требования к фильтрации масла в СЭУ. В циркуляционных

масляных системах двигателей рекомендуется устанавливать один сетчатый фильтр

грубой отчистки (ФГО), на нагнетательном трубопроводе насоса - два параллельных

фильтра или один сдвоенный переключаемый фильтр либо один самоочищающийся

фильтр тонкой отчистки (ФТО)

В качестве лубрикаторного масла используется

масло SHELL ALEXIA 50.

Для циркуляционной системы смазки ГД

используется масло SHELL

MELINA S30.

Разработка принципиальной схемы масляной системы

ДД. Краткое описание

Расчет параметров оборудования масляной системы

Главный циркуляционный масляный насос

Производительность главного циркуляционного

масляного насоса может быть определена по формуле

м3/ч;

м3/ч;

По рекомендации производителя Wцмн принимаем

равным 300м3/ч.

где k1=1,05…1,1 -

коэффициент запаса. Принимаю равным 1,08.

л/(кВт*ч) - удельная

производительность. Принимаю равным 23 л/кВт*ч).

л/(кВт*ч) - удельная

производительность. Принимаю равным 23 л/кВт*ч).

Для дизелей с поршнями, охлаждаемыми

маслом  л/(кВт*ч).

л/(кВт*ч).

Мощность главного масляного насоса:

кВт,

кВт,

где k2 = 1.5 -

коэффициент запаса;

Дж/кг - напор главного масляного

насоса;

Дж/кг - напор главного масляного

насоса;

МПа - давление главного масляного

насоса. Принимаю равным 0,41;

МПа - давление главного масляного

насоса. Принимаю равным 0,41;

- кпд насоса. Принимаю равным 0,83;

- кпд насоса. Принимаю равным 0,83;

В качестве циркуляционного масляного

насоса можно использовать винтовой насос. Насосы устанавливаются в количестве

двух шт.

Таблица 11

|

Марка

|

Q

|

P

|

N

|

L

|

B

|

H

|

Gp

|

Hвс

|

|

3В

355/4-3

|

355

|

0,4

|

75

|

970

|

985

|

2440

|

1950

|

5

|

В табл. описаны следующие характеристики

трехвинтовых насосов: Q

- номинальная подача, м3/ч; P

- напор, Дж/кг; N - мощность,

затрачиваемая на привод насоса, кВт; L,

B, H

- габаритные размеры - длина, ширина и высота, мм; Gp

- масса агрегата, приготовленного к действию, кг; Hвс

- вакуумметрическая высота всасывания, м.

Главный маслоохладитель

Тепловая нагрузка на маслоохладитель:

кВт.

кВт.

где  . Принимаю равным 0,034;

. Принимаю равным 0,034;

- удельный расход топлива,

кг/(кВт*ч);

- удельный расход топлива,

кг/(кВт*ч);

кДж/кг - низшая теплота сгорания

масла.

кДж/кг - низшая теплота сгорания

масла.

Поверхность маслоохладителя

(кожухотрубного):

Где кз - 1,1-1,08 -

коэффициент запаса

Qм -

количество теплоты, отводимое маслом, по данным поставщика принимаем равным

3960*103.Дж/ч

К - общий коэффициент теплоотдачи, для

водомасляных охладителей с диаметром трубок 10-15 мм принимаем равным 1000.

- Температурный напор.

- Температурный напор.

Где Т1 и Т2 -

температуры охлаждающего масла на входе и выходе из охладителя.

Т’1 и T’2

- температуры охлаждающей воды на входе и выходе их охладителя.

Согласно требованиям поставщика

выбираем маслоохладитель (расход охлаждаемой жидкости через маслоохладитель -

250 м3/ч; расход охлаждающей жидкости - 150 м3/ч)

Таблица 12

|

Марка

|

S

|

Wзв

|

Wм

|

Hзв

|

Hм

|

|

ОКН

376-1050-1

|

376

|

210

|

263

|

0.012

|

0.110

|

В табл. представлены: Марка - марка

маслоохладителя; S - поверхность теплообмена, м2; Wзв - номинальный расход

забортной воды, м3/ч; Wм- номинальный расход масла, м3/ч;Hзв

- гидравлическое сопротивление по забортной воде при номинальном расходе, МПа; Hм

- гидравлическое сопротивление по маслу при номинальном расходе, МПа

Необходимое количество масла в системе

м3,

м3,

где Z =5…10 -

кратность циркуляции для МОД. Принимаю равным 8.

Емкость масляной

сточно-циркуляционой цистерны

м3,

м3,

где  - коэффициент, учитывающий мертвый

объем. Принимаю равным 1,015;

- коэффициент, учитывающий мертвый

объем. Принимаю равным 1,015;

- коэффициент загруженности объема

системами. Принимаю равным 1,025;

- коэффициент загруженности объема

системами. Принимаю равным 1,025;

- коэффициент, учитывающий

вспенивание масла. Принимаю равным 1,4.

- коэффициент, учитывающий

вспенивание масла. Принимаю равным 1,4.

Сепаратор масла

Производительность сепаратора масла:

м3/ч,

м3/ч,

где m=1,5…3 -

кратность сепарации. Принимаю равным 2;

τcеп=8…10 ч -

время сепарации. Принимаю равным 9.

Таблица 13

|

Марка

|

W

|

P

|

L

|

B

|

H

|

G

|

|

SA861

|

7,8

|

0,2

|

1173

|

1306

|

1405

|

812

|

Расходная цистерна цилиндрового масла

Объём цистерны:

м3,

м3,

где qцм=0,8

г/(кВт*ч) - удельный расход цилиндрового масла;

ρцм = 914 кг/м3

- плотность цилиндрового масла.

5.3 Система охлаждения

Системы охлаждения предназначены для отвода

теплоты от различных механизмов, устройств, приборов и рабочих сред в

теплообменных аппаратах.

Рабочими средами в СЭУ бывают забортная и

пресная вода, масло, топливо и воздух.

Вода по сравнению с другими охлаждающими средами

в СЭУ имеет большую теплоемкость и при скорости 0,5-3,0 м/с высокие коэффициенты

теплоотдачи. Это легкодоступная охлаждаемая среда, которая широко применяется в

установках всех типов. Однако в воде содержатся растворимые соли,

микроорганизмы и другие примеси, которые при нагревании выпадают в осадок.

Особенно много солей и примесей в морской забортной воде, поэтому ее подогрев в

теплообменниках выше 55 градусов нежелателен. При необходимости нагрева

охлаждающей среды выше указанной температуры на судах применяют двух контурные

системы охлаждения с использованием в высокотемпературном контуре другого

теплоносителя, например пресной воды.

Пресная вода допускает нагрев в системах

охлаждения при атмосферном давлении до 80-90 градусов, а при повышенном - и

более. Пресная вода циркулирующая во внутреннем контуре, проходит предварительную

обработку с целью снижения солесодержания, жестокости и удаления различных

примесей. В нее вводят ингибиторы - замедлители коррозии.

В судовых дизельных установках применяются три

типа систем охлаждения - проточная, замкнутая и центральная.

Проточная система охлаждения забортной водой в

ДУ используется для двигателей небольшой мощности, их редукторов, компрессоров

сжатого воздуха, подшипников и практически всех теплообменников. Замкнутая

система в СДУ применяется обычно для отвода теплоты от деталей двигателей, а

проточная для охлаждения рабочих сред в теплообменниках.

Введение замкнутого контура пресной воды

позволило исключить коррозию дизелей, повысить температурный режим в системе,

не опасаясь интенсификации накипиобразования. Из контакта с морской водой были

выведены сами дизели, но осталась довольно разветвленная сеть трубопроводов

морской воды, холодильников масла, воздуха, которые подвергаются интенсивной

коррозии, и не один ремонт судна не обходится без замены или восстановления тех

или иных участков магистралей забортной воды.

Для исключения указанного недостатка, повышения

надежности оборудования на судах начали применять центральную систему

охлаждения.

Для охлаждения современных судовых дизелей

применяют исключительно замкнутые системы охлаждения, в которых для охлаждения

двигателей используют пресную воду, циркулирующую по замкнутому контуру. Так

как в процессе охлаждения деталей двигателя пресная вода нагревается, для

поддержания необходимого температурного режима ее пропускают через охладитель,

прокачиваемый забортной водой.

Центральная система охлаждения позволяет

повысить надежность работы холодильников и межремонтные сроки, а также

позволяет использовать недорогостоящие материалы для их изготовления, так как

они подвержены меньшей коррозии при соприкосновении с пресной водой. Пресная

охлаждающая вода по сравнению с забортной морской водой обладает гораздо

меньшей коррозионной активностью и склонностью к образованию накипи.

Расчет параметров оборудования системы

охлаждения пресной водой

Расширительная цистерна

Объём расширительной цистерны, предназначенной

для компенсации изменения объема воды при изменении ее температуры, а также для

пополнения убыли воды из системы, вызванной утечками и испарениями:

где  л/кВт. Принимаю равным 0,23 л/кВт.

л/кВт. Принимаю равным 0,23 л/кВт.

Водо-водяной охладитель

Поверхность теплообмена, F:

Где кз - 1,1-1,08 -

коэффициент запаса

Qв -

количество теплоты, отводимое водой, по данным поставщика принимаем равным

2330*103 Дж/ч.

К - общий коэффициент теплоотдачи,

для водо-водяных охладителей с диаметром трубок 10-15 мм принимаем равным 1500.

- Температурный напор.

- Температурный напор.

Где Т1 и Т2 -

температуры пресной воды на входе и выходе из охладителя.

Т’1 и T’2

- температуры охлаждающей забортной воды на входе и выходе их охладителя

Согласно требованиям поставщика

выбираем маслоохладитель (расход охлаждаемой жидкости через маслоохладитель -

340 м3/ч; расход охлаждающей жидкости - 450 м3/ч)

Таблица 14

|

Марка

|

F

|

Wзаб

|

Wпр

|

Hзаб

|

Hпр

|

|

ОКН

420-1050-1(2)

|

420

|

473.6

|

354.2

|

0.017

|

0.070

|

В табл. Представлены характеристики охладителей

пресной воды: F - поверхность

теплообмена, м2; Wзаб

- номинальный расход забортной воды, м3/ч; Wпр

- номинальный расход пресной воды, м3/ч; Hзаб

- сопротивление по забортной воде при номинальном расходе, Мпа; Hпр

- сопротивление по пресной воде при номинальном расходе, Мпа.

Охладитель высокотемпературного контура

Поверхность теплообмена, F:

Где кз - 1,1-1,08 -

коэффициент запаса

Qм -

количество теплоты, отводимое водой, по данным поставщика принимаем равным

6808*103 Дж/ч.

К - общий коэффициент теплоотдачи,

для водо-водяных охладителей с диаметром трубок 10-15 мм принимаем равным 1500.

- Температурный напор.

- Температурный напор.

Где Т1 и Т2 -

температуры пресной воды высокотемпературного контура на входе и выходе из

охладителя.

Т’1 и T’2

- температуры охлаждающей пресной воды на входе и выходе их охладителя.

Согласно требованиям поставщика выбираем

охладитель (расход охлаждаемой жидкости через охладитель - 110 м3/ч;

расход охлаждающей жидкости - 150 м3/ч)

Таблица 15

|

Марка

|

F

|

Wпр

|

Wпр

|

|

ОПВ

155

|

155

|

176

|

115

|

Насосы забортной воды.

Согласно данным поставщика, подача насосов

забортной воды должна быть равна 450 м3/ч. Устанавливаются два

насоса (основной и резервный)

В качестве охлаждающих насосов забортной воды

можно использовать центробежные насосы.

Таблица 16

|

Марка

|

Q

|

H

|

N

|

L

|

B

|

H

|

G

|

|

НЦВ630/30АГ

|

630

|

300

|

70.0

|

1365

|

870

|

825

|

699

|

В табл. приведены следующие характеристики

насосов типа НЦВ: Марка насоса, включающая тип насоса - насос центробежный

водяной (НЦВ), номинальную подачу, напор и код конструктивного исполнения; Q -

номинальная подача, м3/ч; H - номинальный напор, Дж/кг; n - номинальная

частота, об/мин; N - номинальная мощность привода, кВт; L, B, H -

соответственно длина, ширина и высота насосного агрегата, мм; G - масса, кг.

5.4 Система пускового

воздуха

Назначение. Состав

Система

пускового воздуха составляет неотъемлемую часть каждой дизельной установки. Основная ее задача - обеспечение

пуска главных и вспомогательных двигателей.

Для пуска

главных двигателей устанавливаются баллоны, давление воздуха, в которых обычно

принимается 2,5 - 3 МПа.

По

Правилам Регистра запас воздуха должен храниться в не менее чем в дух баллонах, каждый из которых должен содержать не менее

половины требуемого количества

сжатого воздуха.

Запас

воздуха, предназначенный для пуска главных двигателей, должен обеспечить не

менее 12 пусков попеременно на передний и задний ход каждого из двигателей.

На судах с

дизельной установкой сжатый воздух используется для подачи звуковых

сигналов с помощью тифона, создания напора в пневмоцистернах пресной и забортной воды, привода в действие

пневматических инструментов и других нужд. Для этого могут быть установлены

отдельные баллоны, рассчитанные на количество воздуха, обеспечивающее непрерывную работу тифона в течение 8 минут у буксиров

и 6 минут у других судов.

Разработка принципиальной схемы системы

пускового воздуха.

Краткое описание

1 - главный компрессор; 2 -подкачивающий

компрессор; 3 - автоматизированный подкачивающий компрессор; 4 -

масловлагоотделитель; 5 - баллоны пускового воздуха ГД; 6 - предохранительные

клапана; 7 - манометры;

- дренажный клапан; 9 - ГД; 10 - баллон

пускового воздуха ДГ; 11 - редукционный клапан; 12 - баллон сжатого воздуха для

хоз нужд; 13 - баллон сжатого воздуха для тифона

Рисунок 13- Система пускового (сжатого) воздуха

На рисунке изображена функциональная схема системы

сжатого (пускового) воздуха. С помощью одного из главных (поз. 1) или

подкачивающих (поз. 2) компрессоров сжатый воздух через масло-влагоотделитель

(поз. 4) поступает в баллоны пускового воздуха (поз. 5) главного двигателя

(поз. 9). Каждый баллон имеет предохранительный клапан (поз. 6), манометр (поз.

7) и дренажный клапан (поз. 8). Сжатый воздух одного из баллонов ГД должен

использоваться только для запуска главного двигателя. Из другого баллона сжатый

воздух поступает на запуск ГД, а также в баллон пускового воздуха (поз. 10)

дизель-генераторов, через редукционный клапан (поз. 11) в аккумулятор (баллон)

сжатого воздуха (поз. 12) низкого давления для хознужд и через редукционный

клапан (поз. 13) в аккумулятор (баллон) сжатого воздуха (поз. 14) низкого давления

для работы тифона.

Расчет параметров оборудования системы пускового

воздуха

Баллоны пускового воздуха для ГД

Необходимая вместимость баллонов пускового

воздуха:

м3,

м3,

где vв = 4…9 м3/м3-

удельный расход пускового воздуха на 1 м3 рабочего объема цилиндра

при пуске холодного двигателя. Принимаю равным 5;

m=6 - число

планируемых последовательных пусков или реверсов главных двигателей без

восполнения запасов;

n - число

главных двигателей;

pав = 0.1 МПа -

атмосферное давление;

ΣVц - суммарный

объем цилиндров двигателя, м3;

pн и pк - начальное

(максимальное) и конечное (минимальное) давление воздуха в баллонах, МПа.

Согласно ТД поставщика  м3

м3

Начальное давление составляет pн =2.5...3

МПа. Принимаю равным 3 МПа. Пуск двигателя еще возможен, если pк = 0,8…1,0

МПа. Принимаю равным 0,8. МПа.

Баллоны тифона

Объём баллона тифона:

м3,

м3,

где vT = 0,6…0,8 м3/мин.

Принимаю равным 0,7 м3/мин;

τс = 6…8 мин -

продолжительность подачи сигнала. Принимаю равным 7 мин;

pmin = 0.5 МПа -

минимальное давление в тифоном баллоне.

Главные компрессоры

Производительность главного

компрессора:

м3/ч,

м3/ч,

где τ=1 ч - время

заполнения всех пусковых баллонов ГД;

- число компрессоров.

- число компрессоров.

Таблица 17

|

Марка

|

W

|

Nэл

|

L

|

B

|

H

|

|

H-74

|

170

|

33,8

|

1530

|

805

|

1230

|

В табл. Представлены характеристики рядных

компрессоров пускового воздуха фирмы Tanabe

одноцилиндровый (74); W

- номинальная производительность, нм3/ч; Nэл -

потребляемая мощность, кВт; L - длина габаритная, мм; B - ширина габаритная,

мм; H - габаритная высота, мм. Давление воздуха 30 кгс/см2,

охлаждение - водой.

5.5 Газовыпускная

система

Газовыпускная система обеспечивает отвод в

атмосферу газообразных продуктов сгорания от ГД, ВД и вспомогательного котла.

Каждый из них должен иметь отдельные газоотводные трубопроводы, выведенные в

одну общую трубу. Свободное расширение трубопроводов обеспечивается установкой

компенсаторов, а необходимая температура поверхности - их изоляцией. Снижение

шума, создаваемого отработавшими газами обеспечивается установкой глушителей.

Предотвращение выброса искр из газоотводных трубопроводов достигается

установкой искрогасителей.

Если в системе установлены УК, которые кроме

снижения tг

обеспечивают глушение и искрогашение, то автономные глушители и искрогасители

не применяют.

Необходимое сечение газоотводной трубы или

дымохода:

м2,

м2,

энергетический установка

судовой машинный

Диаметр дымтрубы D=1.5м

где α∑=3,2…3,4 -

коэффициент избытка воздуха;

L0=14, 3 кг/кг

- теоретически необходимая масса воздуха для полного сгорания 1 кг топлива;

WГ=35…50 м/с -

скорость газов в газоходах трубопроводах;

- плотность газов, кг/м3;

- плотность газов, кг/м3;

РГ=(0,03…0,04)*102 кПа

- давление газов;

RГ=0,287

кДж/(кг*К) - газовая постоянная;

ТГ - температура газов

равна 250 С=523К.

6. Судовая

электростанция

В состав СЭУ входит судовая электростанция -

СЭС. Судовая электростанция (общесудового назначения) вырабатывает

электроэнергию для питания всех судовых потребителей на основных и аварийных

режимах эксплуатации судна. В качестве источника электрической энергии на судах

используются генераторные агрегаты, состоящие из автономного вспомогательного

двигателя (дизеля) и генератора (индукционного генератора переменного тока).

В состав СЭС входят: дизель-генераторы

(основные, резервный и аварийный); главный и местные распределительные щиты;

специальные устройства (трансформаторы, преобразователи); кабели для подвода

питания к потребителям; системы ДАУ, аварийно-предупредительной сигнализации и

защиты.

По назначению все судовые потребители

электроэнергии разделяют на следующие группы:

механизмы СЭУ (насосы, компрессора, нагреватели,

сепараторы);

средства судовождения и связи;

механизмы судовых устройств (рулевое, якорное,

швартовое, грузовое и.т.д.);

механизмы судовых систем (противопожарная,

балластная, водоотливная);

электрическое освещение и сигнальные огни;

бытовые потребители;

специальные потребители (в зависимости от

назначения судна).

По характеру и длительности работы все

потребители электроэнергии можно разделить на три группы:

А - работающие с постоянной нагрузкой на данном

режиме;

Б - работающие периодически;

В - работающие эпизодически.

Принадлежность потребителей электроэнергии к той

или иной группе зависит от режима работы судна и соответственно от режима

работы СЭС.

Мощность и количество генераторных агрегатов

определяют на основе расчетных данных, которые характеризуют наиболее характерные

режимы работы электростанции. Для грузовых судов расчётными режимами работы

СЭС являются:

ходовой;

стояночный с грузовыми операциями;

стояночный без грузовых операций;

аварийный.

На ходовых режимах наибольшая часть нагрузки СЭС

приходится на группу А, на стояночных возрастает влияние групп Б и В.

Наибольшие колебания нагрузки СЭС происходит на режимах стоянок с грузовыми

операциями из-за эпизодической работы грузоподъёмных палубных механизмов.

Необходимая мощность СЭС судна может быть

определена на основе энергетического баланса, путём составления таблицы

потребителей электроэнергии судна прототипа.

В качестве основного рода тока на судне

принимаем переменный 3-х фазный ток частотой 50Гц.

Электроэнергия распределяется следующим образом:

380 В - трёхфазный переменный ток для силовых

потребителей;

220 В - трёхфазный и однофазный переменный ток

для приборов навигации и связи, основного и аварийного освещения, сигнально

отличительных огней, устройств автоматики и хозяйственно-бытовых потребителей;

24 В - однофазный переменный ток для переносного

электроинструмента;

12 В - однофазный переменный ток для подключения

низковольтного переносного освещения.

Выбор мощности и числа генераторов

осуществляется по итогам таблицы с учётом следующих требований:

применять во всех случаях, когда это возможно,

однотипные индукционные генераторы переменного тока;

загрузка работающих генераторов должна

составлять не менее 65 - 70 % их номинальной мощности;

на каждом режиме (кроме аварийного), в резерве

должно быть не менее одного генератора, способного заменить наибольший по

мощности из работающих;

на режиме стоянки с грузовыми операциями

допускается запас мощности не более 10 %.

Расчет параметров СЭС выполнен с помощью

программы САПР СЭУ.

Максимальные ожидаемые мощности СЭС на режимах

на ходовом реж.умер,кВт, PXU= 598.15

на ходовом реж.троп,кВт, PXT= 738.73

на стояноч реж.умер,кВт, PSU= 290.64

на стояноч реж.троп,кВт, PST= 417.66

на маневр. Реж.умер,кВт, PMU= 598.15

на маневр. Реж.троп,кВт, PMT= 738.73

на грузов. Реж.умер,кВт, PGU= 606.48

на грузов. Реж.троп,кВт, PGT= 773.49

на реж.разгрузк.умер,кВт, PGU1= 2155.28

на реж.разгрузк.троп,кВт, PGT1= 2322.29

Выбранные дизель-генераторы:

Три 6L28/32H

1200 кВт 750 об/мин

Один 7L

16/24 780 кВт 1000 об/мин

Таблица 18

|

Марка

ДГ

|

Ne

|

Gс

|

L

|

B

|

H

|

|

6L28/32H

|

1200

|

36,3

|

7,18

|

1,8

|

3,18

|

|

7L

16/24

|

780

|

15,5

|

5,7

|

1,3

|

2,63

|

В таблице представлены следующие характеристики

дизель-генераторов, обеспечивающих выработку трехфазного переменного тока в

соответствии с европейским стандартом параметров (380в,50Гц): Марка ДГ - марка

типоразмера, включающая буквенный и числовой коды. Последний представляет собой

полную электрическую мощность (cos

j = 0,8) в резервном

режиме; N - номинальная (максимальная длительная) мощность, отдаваемая во

внешнюю сеть, кВт; Gс - сухая масса агрегата, т; L - длина агрегата,

м; B - ширина по фундаментной раме, м; H - габаритная высота, м.

7. Расчет

теплопроизводящей установки

Теплопроизводящая установка предназначена для

обеспечения паром (горячей водой) следующих потребителей: систем парового

отопления, камбуза, душевых, прачечной, пожарной системы пожаротушения, системы

обогрева кингстонов и другой донной и забортной арматуры, паровых

водоопреснителей, системподогрева тяжелого топлива, систем подогрева груза,

вспомогательных механизмов и устройств теплогенераторной установки, специальных

вспомогательных механизмов с паровым приводом, вспомогательных турбогенераторов

электрического тока.

Для выбора теплопроизводящей установки

необходимо рассчитать его

паропроизводительность:

Рассчитаем часовой расход теплоты на бытовые

нужды:

Определение расхода пара на общие судовые нужды

Расход пара на подогрев перевозимого груза на

морских танкерах в зимний период, кг/час, может быть найден с использованием

аппроксимирующей зависимости в функции переменной части водоизмещения судна -

дедвейта, т.

Общее количество пара, необходимое

для жизнеобеспечения судна:

Dобщ=2,4+16,1=18,5

т/ч

В качестве ПУ выбираем два котла CHB

10000. Электропитание механизмов производится переменным током напряжением 380

В с частотой 50Гц. Электропитание системы автоматики -

220 В и 380 В с частотой 50Гц.

Таблица 19

|

Т/р

ВПГ

|

Wп

|

Dк

|

H

|

Gc

|

Gв

|

|

CHB 10000

|

10

|

2,8

|

6,76

|

25,3

|

8,4

|

В табл. указаны следующие характеристики котлов

типа CHB: Wп

- паропроизводительность, т/ч; Dк

и H - диаметр и высота

барабана котла, м; Gс- сухая масса котла, т; Gв- масса

воды в котле, т. Коэффициент полезного действия котлов типа CHB

составляет ок. 85%. Давление генерируемого пара может регулироваться в

диапазоне от 10 до18 бар.

. РАСЧЕТ ЭНЕРГЕТИЧЕСКИХ ЗАПАСОВ

Запас топлива

Запас топлива на рейс

где:  =

1,2 - коэффициент учитывающий морской запас топлива;

=

1,2 - коэффициент учитывающий морской запас топлива;

= 0,169 кг/кВт*ч -

удельный расход топлива;

= 0,169 кг/кВт*ч -

удельный расход топлива;

= 14900 кВт -

номинальная мощность ГД;

= 14900 кВт -

номинальная мощность ГД;

= 1 шт - число ГД;

= 1 шт - число ГД;

= 720 ч. - ходовое

время.

= 720 ч. - ходовое

время.

Запас тяжелого топлива

Запас легкого топлива.

Объем запасной цистерны тяжелого топлива:

Ρтт= 970 кг/м3

- плотность тяжелого топлива

Объем запасной цистерны легкого

топлива:

Ρлт= 860 кг/м3

- плотность легкого топлива

Запас топлива для ДГ.

где:  - расход топлива на ходовом режиме;

- расход топлива на ходовом режиме;

- расход топлива на стояночном

режиме без грузовых операций;

- расход топлива на стояночном

режиме без грузовых операций;

- расход топлива на стояночном

режиме с грузовыми операциями.

- расход топлива на стояночном

режиме с грузовыми операциями.

Время стоянки судна.

где:  10 сут = 98ч - время стоянки для

химовозов;

10 сут = 98ч - время стоянки для

химовозов;

= 0,41…0,5 - относительная

продолжительность стоянок с грузовыми операциями;

= 0,41…0,5 - относительная

продолжительность стоянок с грузовыми операциями;

= 98 ч - время стоянки без грузовых

операций;

= 98 ч - время стоянки без грузовых

операций;

= 142 ч - время стоянки с грузовыми

операциями.

= 142 ч - время стоянки с грузовыми

операциями.

Ходовой режим.

= 129 m

= 129 m

где:  = 1,2 - коэффициент учитывающий

морской запас топлива;

= 1,2 - коэффициент учитывающий

морской запас топлива;

= 0,192 кг/кВт*ч - удельный расход

топлива;

= 0,192 кг/кВт*ч - удельный расход

топлива;

= 780 кВт - эффективная мощность

ДГ;

= 780 кВт - эффективная мощность

ДГ;

= 1 шт - число ДГ работающих на

данном режиме;

= 1 шт - число ДГ работающих на

данном режиме;

= 720 ч. - ходовое время.

= 720 ч. - ходовое время.

Стояночный режим без грузовых

операций.

= 17,6 m

= 17,6 m

где: n = 1 шт - число ДГ работающих

на данном режиме;= 98 ч. - стояночное время без грузовых операций.

Стояночный режим с грузовыми

операциями.

= 76 , m

= 76 , m

где: n=2 шт - число ВДГ работающих

на данном режиме;

= 142 ч - время стоянки с грузовыми

операциями.

= 142 ч - время стоянки с грузовыми

операциями.

Запас масла

Запас циркуляционного масла.

= 29,8,

= 29,8,

где: i = 1 -

кратность смены масла за рейс;мц = 25  - количество масла в циркуляционной

системе;= 0,1

- количество масла в циркуляционной

системе;= 0,1 кг/кВт*ч -

удельный расход (угар) масла;= 14900 кВт - эффективная мощность ГД;= 720 ч. -

продолжительность рейса;= 897 кг/

кг/кВт*ч -

удельный расход (угар) масла;= 14900 кВт - эффективная мощность ГД;= 720 ч. -

продолжительность рейса;= 897 кг/ - плотность масла.

- плотность масла.

Запас цилиндрового масла

Объём цистерны:

м3,

м3,

где qцм=0,8

г/(кВт*ч) - удельный расход цилиндрового масла;

ρцм = 914 кг/м3

- плотность цилиндрового масла.

9. Конструктивный узел

Система охлаждения предназначена для отвода

тепла от деталей двигателя, подверженных нагреву горячими газами и для

поддержания допустимых температур, определяемых жаропрочностью материалов,

термостабильностью масла и оптимальными условиями протекания рабочего процесса.

В зависимости от конструкции ДВС количество тепла, отводимого в охлаждающую

жидкость, составляет 15-35 % тепла, выделяемого при сгорании топлива в

цилиндрах.

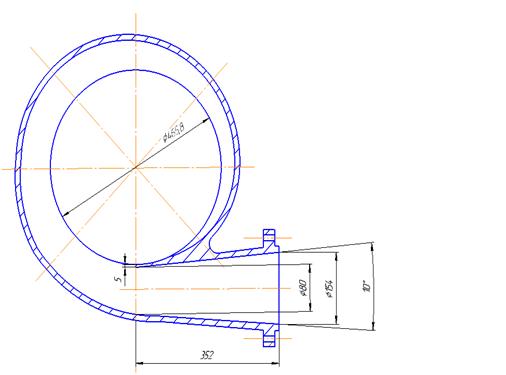

В данном дипломном проекте представлен

охлаждающий насос, установленный в замкнутой системе охлаждения, в качестве

охлаждающей жидкости используется пресная вода. Вода, охлаждается в специальных

охладителях. Охладители прокачиваются забортной водой.

Одним из основных преимуществ этой системы

является возможность поддержания охлаждаемых полостей в более чистом состоянии,

так как система заполнена пресной или специально очищенной водой. Это в свою

очередь позволяет легко поддерживать наивыгоднейшую температуру охлаждающей

воды в зависимости от режима работы двигателя. Замкнутая система охлаждения

является более сложной, чем проточная и требует повышенного расхода энергии на

работу насосов.

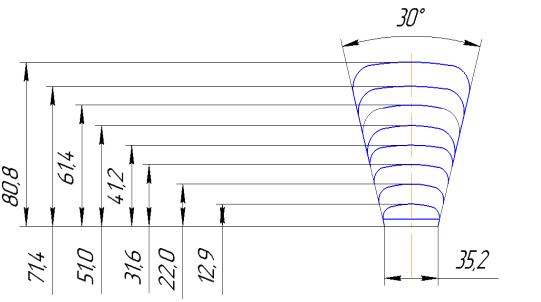

Целью курсового проекта является: определение

параметров ступени, определение основных размеров входа рабочего колеса,

расчет основных размеров входа рабочего колеса,

расчет и построение меридианного сечения рабочего колеса, проверочный расчет на

кавитацию, построение плана рабочего колес

расчет спирального отвода, расчет протечек через

переднее уплотнение, расчет сил действующих на рабочее колесо.

Таблица 21

|

№

|

Название

|

Обозначение

|

Размерность

|

Численное

значение

|

|

1

|

Подача

|

Q

|

м3/ч

|

340

|

|

2

|

Напор

|

H1

|

Дж/кг

|

250

|

|

3

|

Давление

в воздухоудалителе

|

P1

|

Па

|

2,5∙105

|

|

4

|

Сопротивление

приёмного трубопровода

|

hтп

|

Дж/кг

|

3

|

|

5

|

Высота

всасывания

|

hвс

|

м

|

-2,5

|

|

6

|

Температура

жидкости

|

T1

|

K

|

350

|

Определение параметров ступени

Определю кавитационный запас энергии

, где

, где

- критический кавитационный запас

энергии, Дж/кг.

- критический кавитационный запас

энергии, Дж/кг.

А - коэффициент запаса.

А =1,15…1,3.

Ра - давление на входе,

Па.

Рп - давление

парообразование при данной температуре, Па.

- плотность, кг/м3.

- плотность, кг/м3.

g - ускорение

свободного падения, м/с2.

hвс- высота

всасывания, м.

- гидравлические потери в приёмном

трубопроводе, Дж/кг.

- гидравлические потери в приёмном

трубопроводе, Дж/кг.

A= 1.3

Дж/кг.

Дж/кг.

Рп = 41910 Па, т.к. Т=350

К.

Принимаю значение кавитационного

коэффициента быстроходности в зависимости от назначения насоса. Для насоса

системы охлаждения С=800. Найду максимальную допустимую частоту вращения:

, где

, где

- максимальная частота вращения,

об/мин.

- максимальная частота вращения,

об/мин.

- критический кавитационный запас

энергии, Дж/кг.

- критический кавитационный запас

энергии, Дж/кг.

Q1

- подача насоса, м3/с.

об/мин.

об/мин.

Высчитываем значение коэффициента

быстроходности ns:

, где

, где

n - рабочая

частота вращения, об/мин;

74

74

Коэффициент быстроходности входит в

заданный диапазон значений, он не меньше 50. Определю расчётную подачу колеса Qр:

, где

, где

1 - подача, м3/с.

- объёмный КПД.

- объёмный КПД.

,

,

.

.

;

;

;

;

м3/с.

м3/с.

Найду теоретический напор Нт:

, где

, где

Н1 - напор, Дж/кг;

- гидравлический КПД. Можно найти

по формуле А. А. Ломакина.

- гидравлический КПД. Можно найти

по формуле А. А. Ломакина.

, где

, где

1пр -

приведённый диаметр входа в колесо, мм.

Приведённый диаметр входа в колесо

определяется из уравнения подобия:

, где

, где

= 3.6…6.5 - определяется в

зависимости от кавитационных качеств колеса;

= 3.6…6.5 - определяется в

зависимости от кавитационных качеств колеса;

мм.

мм.

;

;

Дж/кг.

Дж/кг.