Автоматизация процесса каталитического риформинга

Введение

Автоматизация технологических процессов является

решающим фактором в повышении производительности труда, улучшении качества

выпускаемой продукции, экономии сырья и энергии.

Создание средств измерения, контроля и

управления оборудованием и техническими процессами характеризуется переходом от

решения частных, относительно простых задач автоматизации к созданию на основе

микропроцессорной техники, устройств с программным управлением, решающих

сложные функциональные задачи контроля и управления при большом объеме

перерабатываемой информации.

В проекте подробно изучены процессы и аппараты

объекта управления, описаны особенности узла, значимые для построения

автоматизированной системы управления. Корректно выполнена постановка и

декомпозиция задач управления, что позволило правильно структурировать

созданную автоматизированную систему.

Предпроектные исследования и анализ

модернизируемого блока каталитического риформинга выявили высокую степень

автоматизации управления, однако, в системе используется морально и физически

устаревшая техника локального контроля и регулирования (приборные регуляторы и

пульты управления).

Поэтому в качестве основных задач дипломного

проекта были поставлены:

а) модернизация существующей системы

управления с учетом технических требований, реализация автоматического

управления на базе современного вычислительного комплекса;

б) описание подходов к решению задач

сопряжения новой модернизированной системой управления с существующей

общезаводской;

в) создание рационального человеко-машинного

интерфейса, сокращающего время на анализ технологических ситуаций и диагностика

нарушений.

С учетом

поставленных задач определены функции проектируемой системы контроля и

регулирования автоматизации, проведена замена морально устаревших средств полевой

автоматики на современные и более надежные на основе анализа рынка

программно-технических средств.

Для реализации системы автоматизации выбран

программно-технический комплекс: контроллер Simatic

S7-400, средство его

программирования и конфигурирования Step7

и SCADA-пакет Win CC.

В этих пакетах разработаны программы управления основными процессами,

протекающими на участке. Сценарий человеко-машинного интерфейса, включающий

набор взаимосвязанных кадров для оператора, управляющего технологическим процессом,

выполненный с помощью SCADA-пакета

Win CC, содержит

информацию полностью адекватную решаемым задачам.

Разработано техническое и математическое

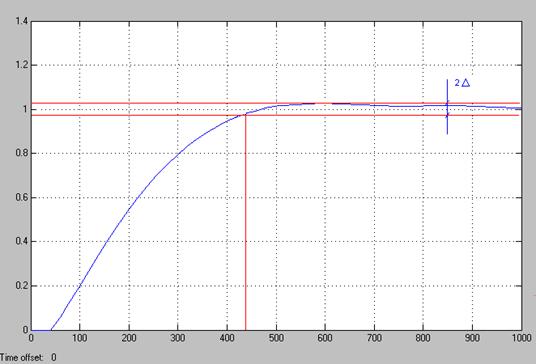

обеспечение системы в этой среде. Синтезирована робастная система регулирования

температуры продукта на выходе из печи.

В дипломном проекте были

рассмотрены вопросы охраны окружающей среды и охраны труда на участке каталитического

риформинга и в целом на производстве.

Экономические расчеты показали эффективность

реализации проекта.

1. Описание

технологического процесса

.1 Характеристика

производственного процесса

Описание технологической схемы производства и

процесса каталитического риформинга. Закрытое акционерное общество

«Павлодарский нефтехимический завод» - один из самых современных комплексов по

переработке нефти в Казахстане. Завод имеет уникальный набор установок, которые

позволяют достигать глубину переработки нефти до 85 процентов.

Производство бензина всегда будет необходимо,

так как без транспортировки грузов при помощи легковых и грузовых автомобилей в

наши дни никак нельзя обойтись. Завод перерабатывает малосернистую Западно -

Сибирскую нефть, которая поступает по нефтепроводу Омск - Павлодар. Содержание

серы в нефти примерно 0,58 процента от массы.

ЗАО «ПНХЗ» перерабатывает малосернистую западносибирскую

нефть, которая поступает по нефтепроводу Омск - Павлодар. Проектная мощность

завода составляет 7,5 миллионов тонн в год.

Особенностью предприятия является большие

единичные мощности комбинированных технологических установок с набором

современных процессов.

Современные требования, предъявляемые к

ассортименту и уровню качества нефтепродуктов, оказали решающее влияние на

технический прогресс в области производства нефтепродуктов, на создание более

совершенных технологических установок и производственных комплексов.

Переработка нефти осуществляется с использованием процессов:

- электрообезвоживания и обессоливания нефти;

- первичной перегонки

электрообезвоженной и обессоленной нефти;

- гидроочистки бензинов, реактивного и

дизельного топлива;

- каталитического риформинга

бензиновых фракций;

- каталитического крекинга;

- газофракционирования;

- производства нефтебитумов;

- производства коксов;

- производства серы.

Особенностью предприятия является большие

единичные мощности комбинированных технологических установок с набором

современных процессов.

Комбинированная установка

ЛК-6У, на которой осуществляется основной технологический процесс по первичной

переработке нефти, имеет важную особенность - полный цикл переработки. На таких

комплексах, можно вырабатывать товарные высококачественные продукты практически

из любых нефтей, включая высокосернистые.

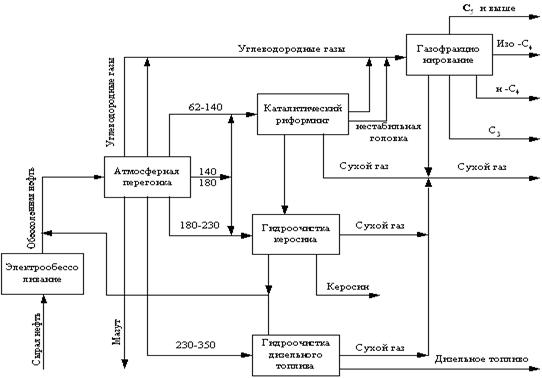

Взаимосвязь отдельных блоков (секций), входящих

в состав комбинированной установки ЛК-6У, показана на рисунке 1.1.

Рисунок 1.1 - Взаимосвязь отдельных секций

Каждая секция практически представляет собой

отдельно работающую установку. Разными вариантами работы всего комплекса

предусмотрена связь между секциями (из секции в секцию) или через промежуточные

товарные парки. Работа по „жесткой схеме" требует более тщательной и

наладки контрольно-измерительных приборов и систем автоматизации.

Секция 100 - головная установка, отвечающая за

электрообессоливание, обезвоживание и атмосферной перегонки нефти. Она является

головной в комбинированной установке ЛК-6У и предназначена для переработки

смеси Западно-Сибирских нефтей, Кумкольской нефти или смеси Западно-Сибирских

нефтей и Кумкольской нефти.

Процесс проводится с помощью физико-химических

методов: обессоливания, обезвоживания, ректификации, теплообмена.

Секция 100 состоит из двух блоков: блока ЭЛОУ,

предназначенного для электрообессоливания поступающей на переработку нефти и

блока АТ, на котором производится разделение нефти на фракции.

В результате технологического процесса

получаются отдельные нефтяные фракции, которые являются сырьем для последующих

секций установки ЛК-6У.

Секция 200 установки ЛК-6У - каталитический

риформинг, предназначена для получения высокооктановых компонентов

автомобильных бензинов и технического водорода в результате каталитических

превращений широкой бензиновой фракции 62-180°С секции 100 установки ЛК-6У.

Водородосодержащий газ (технический водород)

используется далее в процессах гидроочистки топлив.

Процесс риформинга осуществляется при последовательном

прохождении сырья через четыре реактора, заполненных катализатором:

- Р-202, Р-203 - полиметаллический катализатор

кр-108;

- Р-204 - полиметаллический

катализатор RG-482 фирмы

«Прокатализ»;

- Р-205 - катализатор АП-64.

Для улучшения качества сырья каталитического

риформинга в состав секции 200 включен блок гидроочистки, позволяющий снижать

содержание сернистых, азотистых, кислородосодержащих, металлоорганических и

непредельных соединений в сырье. В реакторе предварительной гидроочистки

используется катализатор КГУ-941.

Секция 300/1 установки ЛК-6У - гидроочистка

дизельного топлива, предназначена для очистки фракции 180-350°С от сернистых,

азотистых и других вредных соединений.

В процессе гидроочистки, основанном на реакции

умеренной гидрогенизации, органические соединения серы, кислорода и азота

превращаются в присутствии водорода и катализатора в углеводороды с выделением

сероводорода, воды и аммиака.

Готовой продукцией секции являются:

- Гидроочищенное дизельное топливо;

- Бензин-отгон, используемый в

качестве компонента сырья секции 200;

- Углеводородный газ используется в

качестве топлива.

Секция 300/2 - гидроочистка керосина

предназначена для очистки прямогонной фракции 140-230°С от сернистых, азотистых

и других вредных соединений.

В процессе гидроочистки соединения серы,

кислорода и азота превращаются в присутствии водорода и катализатора в

углеводороды с выделением сероводорода, воды и аммиака.

Готовой продукцией секции являются:

- Гидроочищенная фракция 140-230°С;

- Бензин-отгон, используемый в

качестве компонента сырья секции 200;

- Углеводородный газ используется в

качестве топлива.

Секция 400 установки ЛК-6У - установка

газофракционирования предельных углеводородов, предназначена для получения

сжиженных углеводородных газов коммунально-бытового и технического назначения,

сырья для нефтехимических производств и компонентов автомобильных бензинов

путем переработки нестабильных головок первичной переработки нефти и

каталитического риформинга.

КТ - 1 - уникальная установка по глубокой

переработке мазута. Этот комплекс был построен первым в СНГ с целью увеличения

глубины переработки нефти и в его состав входят:

- секция 001 - вакуумная перегонка мазута;

- секция 100 - гидроочистка вакуумного

газойля, служащая для очистки вакуумного газойля от сернистых, азотистых,

кислородсодержащих соединений;

- секция 200 - каталитический крекинг,

предназначенный для получения высокооктановых компонентов бензина;

- секция 300 - абсорбция и

газофракционирование, предназначена для абсорбции, стабилизации и фракционирования

жирного газа и нестабильного бензина, поступающих с секции каталитического

крекинга.

С целью углубления переработки тяжелых фракций

на заводе действуют:

- установка производства битумов

(состоит из блока вакуумной перегонки мазута и блока окислительных колонн);

- установка замедленного коксования,

предназначеная для получения нефтяного кокса, включает в себя блок ректификации

и реакторный блок;

- установка производства серы для

регенерации водного раствора моноэтаноламина и получения серы.

В данном дипломном проекте в качестве объекта

автоматизации будет рассмотрена секция 200 установки ЛК - 6У - Каталитический

риформинг.

Секция 200 каталитический риформинг

предназначена для получения высокооктанового компонента автомобильных бензинов

и технического водорода, в результате каталитических превращений широкой

бензиновой фракции 62 - 180°C секции 100 установки

ЛК

- 6У.

Водородсодержащий газ (технический водород)

используется далее в процессах гидроочистки топлив.

Установка каталитического риформинга введена в

эксплуатацию в 1978 году. Производительность секции 1 миллион тонн в год.

Бензиновая фракция, полученная

прямой перегонкой нефти, подвергается риформингу с целью получения

высокооктанового бензина.

Процесс заключается в

ароматизации бензиновых фракций за счет каталитического преобразования

нафтеновых и парафиновых углеводородов в ароматические; при этом заметно

возрастает октановое число. Значительную долю в увеличение октанового числа

вносит также реакция изомеризации парафиновых углеводородов нормального

строения с образованием изомеров. Риформинг протекает при повышенных

температуре и давлении в присутствии катализаторов. При этом углеводороды

различных групп претерпевают значительные преобразования.

Основой процесса является ароматизация бензинов,

осуществляемая за счет дегидрогенизации шестичленных нафтенов и

дегидроциклизации парафинов.

а) Дегидрогенизация шестичленных нафтенов

СН2

СН

СН2 СН2 СН СН

| | | ||

+ 3Н2

СН2 СН2 СН СН

СН2

СН

циклогексан бензол

б)

Дегидроизомеризация пятичленных нафтенов

СН2

СН

СН2 СН2

| | СН2 СН2 СН СН

СН2 СН2 | | | || + 3Н2

СН2

СН2 СН СН

СН СН3

СН2 СН

метилциклопентан циклогексан бензол

в) Дегидроциклизация парафинов

н - С6Н14 С6Н6 +

4Н2

бензол

г) Гидрокрекинг парафинов

С8Н18 + Н2 С5Н12 + С3Н8

н-октан н-пентан пропан

Кроме того, в той или иной степени протекают

реакции гидродеалкилирования, превращения шестичленных нафтенов в парафины,

гидрогенолиза.

В результате указанных реакций в сырье увеличивается

количество ароматических углеводородов.

Реакции дегидридрогенизации, дегидроциклизации,

дегидроизомеризации эндотермичны, протекают с отрицательным тепловым эффектом.

Реакции гидрокрекинга идут с выделением тепла,

частично компенсируя затрату тепла на основные реакции ароматизации. Суммарно

отрицательный тепловой эффект реакций каталитического риформинга равен 250 -

520кДж на 1кг сырья. В связи с этим необходим подогрев не только исходного

сырья, но и продуктов его частичного превращения.

Степень протекания каждой реакции зависит от

природы катализатора, состава сырья и условий проведения процесса.

Все указанные реакции могут происходить при

следующих параметрах работы блока каталитического риформинга:

а) температура в зоне реакции 480-530°C;

б) давление на выходе из третьего реактора 20-30

кг/см2;

в) объемная скорость подачи сырья 2 - 4 час-1 ;

г) кратность циркуляции ВСГ 1200-1500 нм3/м3 ;

д) катализатор - полиметаллический - RG-482,582;

е) срок службы катализатора - 7-10 лет.

В качестве сырья риформинга

используют прямогонную бензиновую фракцию, выкипающую в пределах 85-180°C.

Головную фракцию, выкипающую до 85°C, подвергать риформингу нецелесообразно,

потому что повышения октанового числа не происходит, а газообразование резко

возрастает, снижая при этом выход бензина. При переработке сырья с концом

кипения выше 180°C заметно увеличиваются реакции крекинга и полимеризации, что

приводит к повышенному коксообразованию и снижает межрегенерационный период

работы системы риформинга. Качеством и выходом катализата определяется и

углеводородный состав сырья. Чем больше нафтенов в исходном сырье, тем больше

образуется ароматических углеводородов и тем выше октановое число катализата.

При этом увеличивается выход риформинга бензина и водорода. При переработке

сырья с повышенным содержанием парафинов выход бензина и водорода снижается,

растет образование газов и кокса.

Сырье риформинга предварительно

проходит гидроочистку с целью удаления примесей, являющихся ядами для

катализатора. В результате предварительной гидроочистки на

алюмо-кобальт-молибденовом или алюмо-никель-молибденовом катализаторе

соединения, содержащие серу, азот и кислород, гидрируются до соответствующих

углеводородов с выделением сероводорода, аммиака и воды. Металлоорганические

соединения при гидроочистке разрушаются, и металлы отлагаются на катализаторе.

От гидроочищенного сырья отгоняют затем летучие соединения.

Технологический процесс риформинга протекает

следующим образом.

Сырье - прямогонный бензин -

подают поступает на предварительную гидроочистку. Гидроочистку бензиновых

проводят на алюмо-кобальт-молибденовом или алюмо-никель-молибдено-вом

катализаторах.

Стабильный гидрогенизат с низа

колонны К-201 проходит теплообменник Т-203, где нагревает нестабильный

гидрогенизат, и поступает на прием насоса Н-208. После смешения с

водородсодержашим газом от циркуляционного турбокомпрессора ЦК-201

газо-сырьевая смесь проходит теплообменник Т-204, где нагревается встречным

потоком газо-про-дуктовой смеси, и поступает в печь П-203/1 (первая ступень).

Нагретая в печи П-203/1 до 480-530°С газо-сырьевая смесь направляется в реактор

Р-202 первой ступени. Газо-продуктовую смесь из этого реактора направляют в

печь П-203/2 второй ступени и подают в реактор Р-203 второй ступени. Затем

смесь вновь подают для нагрева в печь П-203/3 третьей ступени, откуда она

поступает в реактор Р-204 третьей ступени.

Газо-продуктовая смесь из Р-204

проходит трубное пространство теплообменника Т-204, где отдает тепло

газо-сырьевой смеси, охлаждается в воздушном холодильнике Х-203 и водяном

доохладителе Х-204 и поступает в сепаратор С-202 высокого давления. В

сепараторе водородсодержащий газ отделяется от нестабильного катализата.

Водородсодержащий газ с верха сепаратора С-202 поступает в два

параллельноработающих адсорбера К-203 и К-204, где на цеолитах происходит

осушка циркулирующего водородсодержащего газа. Осушенный газ из адсорберов

поступает на прием циркуляционного компрессора ЦК-201, которым его вновь подают

в тройник смешения с гидрогенизатом; при этом часть водородсодержащего газа

смешивают с сырьем предварительной гидроочистки риформинга.

Нестабильный катализат из

сепаратора С-202 перетекает в сепаратор -207 низкого давления, где происходит

разделение углеводородного газа и нестабильного катализата. Углеводородный газ выводят

в топливную сеть, а нестабильный катализат через теплообменник Т-206, где

нагревается до 130°С, поступает в стабилизационную колонну К-202. С верха

колонны К-202 газы стабилизации и пары „нестабильной головки" проходят

воздушный конденсатор-холодильник ХК-203 и водяной до-охладитель ХК-204, где

конденсируются и охлаждаются. Конденсат собирается в рефлюксной емкости Е-202.

Часть продукта из Е-202 насосом Н-210 подают в колонну К-202 в качестве острого

орошения, а избыток откачивают на газофракционирование или в товарный парк.

Подвод нестабильного количества

тепла в низ колонны К-202 обеспечивается циркуляцией стабильного катализата

этой колонны насосом Н-212 через печь П-204. Стабильный катализат с низа К-202

проходит теплообменник Т-206, где отдает тепло нестабильному катализату,

охлаждается в воздушном холодильнике Х-205, доохладителе Х-206 и выводится с

установки в товарный парк высокооктанового бензина.

1.2 Аппаратура

технологического процесса

Для полного понимания работы

технологического процесса каталитического риформинга требуется подробное

описание оборудования. По функциональному назначению это оборудование может

быть подразделено на следующие основные группы:

- реакторное - реакторы;

- массообменное -

колонны, адсорберы;

- нагревательное - трубчатые

печи, теплообменники;

- охладительное -

холодильники и конденсаторы, аппараты воздушного охлаждения;

- оборудование для

хранения жидких продуктов - емкости и резервуары;

- оборудование для

транспортировки жидких и газообразных сред - насосы и компрессоры;

- оборудование для

отключения аппаратов и участков трубопроводов - запорная арматура (задвижки,

вентили).

Реактор каталитического

риформинга.

Реактор представляет собой

цилиндрический аппарат с эллиптическими днищами рисунок 1.2.

В верхнем днище расположены

штуцер ввода газо-сырьевой смеси и штуцеры для многозонных термопар, в нижнем

днище - штуцеры для вывода газо-продук-товой смеси и для выгрузки катализатора.

Стенки реактора покрыты термостойкой торкрет-бетонной футеровкой, толщина

которой на цилиндрической части корпуса составляет 100 мм. Корпус выполнен из

стали 12ХМ, штуцеры из стали 15ХМ, внутренние устройства из стали Х18Н10Т.

Сырье вводят в реактор через

штуцер, через который ведут монтаж всех внутренних устройств реактора,

загружают катализатор и керамические шарики. Газо-сырьевая смесь в реакторе

проходит распределительное устройство и направляется в специальные желоба, из

которых проходит через слой катализатора по направлению к центральной трубе,

откуда газо-продуктовая смесь выводится из реактора через нижний штуцер.

Реакторы соединяются между

собой последовательно через отдельные секции печи, в которых нагревают

газо-сырьевую смесь перед поступлением в следующий по ходу реактор. Высота

первого реактора 10,5 м, а диаметр 2,4 м; высота второго „по ходу"

реактора 10,6 м, диаметр 3,2 м; для третьего 14 и 4,5 м соответственно.

1 - корпус; 2 - тепловая

изоляция; 3 - перфорированный стакан; 4 - внутренняя перфорированная трубка; 5

- катализатор

Рисунок 1.2 - Реактор

каталитического риформинга

Колонные аппараты, имеющиеся на

установке, - отпарные колонны, стабилизаторы- оборудованы ректификационными

элементами, представляющими собой тарелки различной конструкции: колпачковые,

желобчатые, с 3-образными элементами, клапанные.

Колонные аппараты представляют

собой цилиндрические сосуды вертикального типа. Они оборудуются штуцерами,

патрубками, люками-лазами и другими приспособлениями, необходимыми для

эксплуатации колонны и проведения ремонтных работ.

Трубчатые печи.

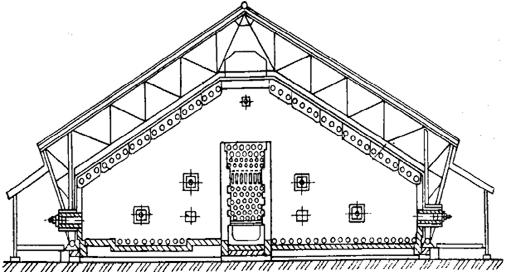

На блоках каталитического

риформинга и гидроочистки топлив тоже имеются вертикально-секционные печи,

представленной на рисуноке 1.3. Печь П-203 предназначена для трехступенчатого

нагрева газо-сырьевой смеси, поступающей на риформинг. Многопоточная печь П-203

состоит из трех отдельных радиантных частей, предназначенных для нагревания

смеси перед каждой из трех ступеней риформинга, и общей конвекционной камеры,

предназначенной для нагревания газо-сырьевой смеси перед I

ступенью. Радиантные секции I

и II ступеней имеют по

две камеры без разделительной стенки между ними, III

ступень состоит из одной камеры. В каждой радиантной камере смонтированы по 7-9

комбинированных газо-мазутных форсунок.

Рисунок 1.3 - Трубчатая печь

Конвекционная камера представляет собой шахту

прямоугольного сечения, заполненную горизонтальными ошипованными трубами.

Расположена конвекционная камера над радиантной.

Для защиты шипов от воздействия высоких

температур и прямой радиации первый ряд по ходу продуктов сгорания

конвекционных труб выполнен гладкими или закрыт перекидками из конвекционной

камеры в радиантную.

Продукты сгорания из секции удаляются сверху.

Диаметр и количество труб продуктового змеевика, а также число

параллельных потоков в разных печах несколько отличаются друг от друга.

Змеевик каждой радиантной камеры состоит из ряда

параллельных труб, расположенных так, что каждая труба проходит вдоль пода,

свода и двух боковых сторон камеры и присоединена к входному и выходному

коллекторам. Змеевики каждой камеры в П-203/I

и П-203/II соединены

последовательно.

Змеевик конвекционной камеры выполнен из

горизонтальных неошипованных труб.

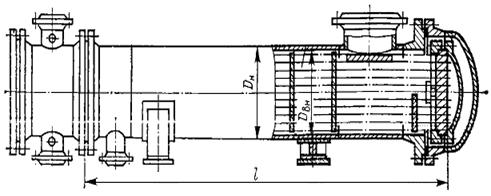

Теплообменные аппараты.

Применение теплообменников для нагревания холодного потока за счет тепла

отходящего горячего продукта позволяет значительно экономить энергоресурсы.

На блоках каталитического

риформинга и гидроочистки применены противоточные одноходовые теплообменники,

что позволяет уменьшить в них сопротивление потоку и снизить давление процесса.

Для снижения перепада давления в системе газо-продуктовую смесь вводят в

теплообменники параллельными потоками, которые затем объединяют. Снижение

перепада давления в системе позволяет понизить перепад давления между приемом и

нагнетанием циркуляционного компрессора, что обеспечивает наиболее экономичные

условия его работы.

Одна секция сырьевого

теплообменника каталитического риформинга изображена на рисунке 1.4.

Рисунок 1.4 -Теплообменник для

нагревания газо-сырьевой смеси

Насосы. На установке ЛК-6У

применяют центробежные насосы, обеспечивающие равномерную подачу жидкости. На

приемном и выкидном трубопроводах установлены задвижки для возможности

отключения насоса от трубопроводов, на выкидной линии до задвижки установлены

манометр и обратный клапан.

Центробежные насосы обеспечивают равномерную

подачу продукта, занимают меньше места, чем поршневые, имеют более доступную

конструкцию. На ПНХЗ используются центробежные нефтяные консольные насосы типа

НК, выпускаемые по ТУ 26-02-766-77. Номинальная производительность этих насосов

составляет 35-560 м3/час, дифференциальный напор колеблется от 26 до 240 метров

столба жидкости.

Насос состоит из:

- станина с крышками подшипников;

- улитка (корпус спиральный);

- станок передний и задний;

- броня передняя и задняя;

- рабочее колесо;

- вал с защитной втулкой, подшипниками

и гайками;

- вал конический;

- сальниковые устройства.

Емкости. Емкостные аппараты используются на

заводе ПНХЗ для хранения воздуха, газа и жидкостей на технологических

установках. В настоящее время на заводе применяются емкости, выпускаемые по

ГОСТу 26-02-1496-76. Этим ГОСТом установлены три типа сосудов и аппаратов:

- горизонтальные для жидкости (42÷0м3);

- вертикальные для воздуха и газов (1÷25м3);

- вертикальные для жидких сред (1÷100м3).

Краткая характеристика

технологического оборудования представленна в Таблице 1.1.

Таблица 1.1 - Краткая

характеристика технологического оборудования

|

Наименование

оборудования

|

Номер

позиции по схеме

|

Коли-чество

|

Материал

|

Техническая

характеристика

|

|

Реактор

гидроочистки с радиальным вводом 13749.2.1 г. Волгоград

Россия

|

Р-201

|

1

|

Сталь

двухслойная 12ХМ+ОХ18Н10Т ОХ18Н10Т ОХ18Н10Т 15ХМ 12ХМ 30ХМА 25ХМФА 16ГС

|

Диаметр-3600мм

Высота-10500мм Катализатор: алюмоникельмолибденовый- KF-752-3Q

Объем

- 68 м3 Давление, кг/см2: цикл реакции-29 цикл регенерации- 3 Температура,

°C: цикл реакции-400 цикл регенерации- 470

|

|

Реактор

риформин-га с радиальным вво-дом 13750.2.1 г. Волгоград Россия

|

Р-202

|

1

|

Сталь

12ХМ, 15ХМ Х18Н10Т,ОХ18Н10Т 16ГС,Х5МУ,30ХМА 25Х2МФА Торкретная защита

|

Диаметр-2400мм

Высота-10600мм Катализатор: полиметаллический - RG-482

Объем

- 13 м3 Давление, кг/см2: цикл реакции-44 цикл регенерации- 19 Температура,

°C: цикл реакции-530 цикл регенерации-510

|

|

Реактор

риформин-га с радиальным вво-дом 13751.2.1 г. Волгоград Россия

|

P-203

|

1

|

Стали

12ХМ 15ХМ Х18Н10Т ОХ18Н10Т 16ГС, Х5МУ 25Х2МФА ОХ13 30ХМА Торкретная защита

|

Диаметр-3200мм

Высота-11700мм Катализатор: полиметаллический - RG-482

Объем-38м3

Давление, кг/см2: цикл реакции-44 цикл регенерации 19 Температура,°C:

цикл реакции-530 цикл регенерации-510

|

|

Реактор

рифор-минга с радиальным вводом 14343.2 Волгоград Россия

|

P -204

|

1

|

Стали

12ХМ 15ХМ, 12ХМ ОХ18Н10Т Х18Н10Т16ГС, Х5МУ Торкретная защита

|

Диаметр-4000мм

Высота-15500мм Катализатор: полиметаллический - RG-582 Объем -

76 м3 Давление, кг/см2: цикл реакции-44

|

|

|

|

|

цикл

регенерации 19 Температура,°C:

цикл реакции-530 цикл регенерации- 510

|

|

Печь

гидроочистки А.318-50 г.Новочеркасск Россия

|

П-201

|

1

|

Х5М,

+Х8ВФ

|

Теплопроизводительность-11,0х106ккал/час

|

|

Печь

отпарной колонны А.318-5.1.0 г.Бузэу Румыния

|

П-202

|

1

|

Ст.20

|

Теплопроизводительность-11,0х106ккал/час

|

|

Печь

риформинга А.318-6.00.00 г.Новочеркасск Россия

|

П-203/I,II,

III

|

1

|

1Х2М1

|

Теплопроизводительность-11,0х106ккал/час

|

|

Печь

стабилизационной колонны А.318-7.0 г.Бузэу Румыния

|

П-204

|

1

|

Ст.20

|

Теплопроизводительность-11,0х106ккал/час

|

|

Стабилизационная

колонна НА-64408/А г. Черновцы Украина

|

K-202

|

1

|

Сталь16ГС

ВМСт3сп Сталь 20 ОХ13

|

Диаметр-2200/3200мм

Высота-40970мм Количество тарелок: Д=2200 - 20, Д=3200 - 20

Давление-16кг/см2 Температура,°C: верх -75, низ- 240

|

|

Теплообменник

гидроочистки сырьевой строенный Ссо-3968 г. Дечин ЧССР

|

T-201/1-3 T-202/1-3

|

2

|

12МХ+ОХ13

15ХМ+ОХ13 Х18Н10Т ОХ18Н10Т 25ХIИФ,30ХМА Сталь угл. 4Х12Н8ГВ НФБ Х5М

|

Поверхность-214х3=642м2

Диаметр - 800мм Длина - 7570мм Давление, кг/см2: в трубках - 29 в корпусе

-29 Температура,°C: в трубках-400-150 в корпусе-320-38

|

|

Теплообменник

риформинга (блок из 4-х аппаратов) 2304.29-О/А г. Плоешти Румыния

|

Т-204/1-4

|

1

|

Обечайка

13СrМ044 Трубки W 7362

|

Поверхность-

361х4=1444м2 Диаметр - 1000мм Длина - 8050мм

|

|

Теплообменник

катализата 800ТП-40-М1 НА-81562

|

Т-206

|

1

|

Сталь

20 сталь 16ГС 35Х 2Х12ВМБФР

|

Поверхность-224х2=448м2

Диаметр - 800мм Длина - 7570мм

|

|

Холодильник

воздушного охлаждения продуктов риформинга Ссо-3186 г. Дечин ЧССР

|

Х-203/1

|

1

|

Углеродистая

сталь

|

Поверхность

по оребрению-7200м2 Давление: в трубках- 44 кг/см2 Температура: в трубках -185°C

Электродвигатель:

ВАО-72-6

32 квт, 980об/мин, 380 В

|

|

Холодильник

воздушного охлаждения продуктов риформинга Ссо-3186 г. Дечин ЧССР

|

Х-203/4

|

1

|

Углеродистая

сталь

|

Поверхность

по оребрению-7200м2 Давление: в трубках- 44 кг/см2 Температура: в трубках -185°C

Электродвигатель ВАО-72-6 40 квт, 980об/мин, 380В

|

|

Холодильник

продуктов риформинга Ссо-3199/а г. Дечин ЧССР

|

Х-204

|

1

|

Сталь

16ГС Ст.ВМСт3сп 35Х 2х12ВМБФР

|

Поверхность-7200м2

Диаметр - 1400мм Длина - 7760мм Давление, кг/см2: в трубках - 3 в корпусе -

44 Температура,°C: в трубках-38, в корпусе-45

|

|

Водяной

холодильник конденсатор колонны К-202 1000КП25-М3 20Г6 613700 000 г.

Черновцы Украина

|

ХК-204

|

1

|

Сталь

16ГС Латунь ЛОМШ 70-1-0,66 СТ.09 Г2С

|

Поверхность-355м2

Диаметр - 1000мм Длина - 7290мм Давление, кг/см2: в трубках - 22

в

корпусе - 22

Температура,°C:

в трубках-25-35 в корпусе-45-35

|

|

Сепаратор

риформинга 2582-007-0 г. Плоешти Румыния

|

С-202

|

|

Сталь

16ГС Сталь 20 ОХ13, IX13

|

Объем

- 50 м3 Диаметр-3000мм Высота-8490мм Давление-32 кг/см2 Температура-100°C

|

|

Сепаратор

низкого давления 2583-003.0 г. Бухарест Румыния

|

С-207

|

1

|

Сталь

20 Сталь16ГС

|

Объем

- 25 м3 Диаметр-2400мм Длина - 5840мм Давление-21,8 кг/см2 Температура-100°C

|

|

Емкость

орошения колонны К-202 3043

|

Е-202

|

1

|

Сталь

16ГС Сталь 20

|

Объем

- 25 м3 Диаметр-2400мм Длина - 5840мм

|

|

Насос

орошения колонны К-202 г. Волгоград Россия

|

Н-210

Н-211

|

2

|

|

Марка:НК-200/120-120

ОК-70 Производительность- 97м3/ч Дифференциальный напор-128 м.ст.ж.

Электродвигатель: ВАО-81-2 40 кВт, 2950об/мин, 380в

|

|

Насос

горячей струи колонны К-202 г. Волгоград Россия

|

Н-212

Н-213

|

2

|

|

Марка:

НК-560/335-120в-2б СОТ Производительность-305м3/ч Дифференциальный напор-112

м.ст.ж. Электродвигатель: ВАО-92-2 100 кВт, 2960об/мин, 380в

|

|

Компрессор

циркуляционного газа риформинга г.Казань Россия

|

ЦК-201

|

1

|

|

Центробежный

компрессор марка: 5ЦД-208/30-45М Производительность-320000нм3/ч Режим

реакции: давление всасывания-29кг/см2 давление нагнетания- 44 кг/см2

Температура на всасе-38°C Режим регенерации: давление всасывания- 7-9кг/см2

давление нагнетания- 15-19 кг/см2 Температура на всасывании-38°C Привод

электродвигателя марки: К-6-30П

|

|

|

|

|

|

|

1.3 Технологические

требования по регламенту и аварийным ситуациям

Для стабильной работы установки каталитического

риформинга необходимо чтобы выполнялись требования по регламенту;

предотвращению аварийных ситуаций для этого важно соблюдать режимные параметры,

которые приведены в Таблице 1.2.

Таблица 1.2 - Характеристика исходного

сырья,катализаторов, полуфабрикатов, изготовляемой продукции

|

Наименование

сырья, катализаторов, полуфабрикатов, изготовляемой продукции

|

Показатели

качества, обязательные для проверки

|

Норма

по ГОСТ, МЦН

|

Область

применения изготовляемой продукции

|

|

Стабильный

катализат риформинга - 10% масс.

|

Содержание

воды, % масс. Октановое число

|

следы

не нормированно

|

|

|

Газовый

бензин (фр. С5 и выше С-400 ЛК-6У) - 10% масс.

|

Содержание

микропримесей серы, % масс., не более

|

0,05

|

|

|

Содержание

непредельных углеводородов, % масс., не более

|

2,0

|

|

|

Массовая

доля хлора, ppm

|

не

нормированно

|

|

|

Химический

состав, % масс.

|

не

нормированно

|

|

|

-

парафиновые углеводороды - нафтеновые углеводороды - ароматические

углеводороды

|

|

|

|

Цвет

|

бесцветный

|

|

|

Испытание

на медной пластине

|

выдерживает

|

|

|

Массовая

доля свинца, ppb, не более

|

50

|

|

|

Массовая

доля мышьяка, ppb, не более

|

50

|

|

|

Гидрогенизат

(сырье для каталитического риформинга)

|

Плотность

при 20°С, кг/м3 Фракционный состав, °С

|

не

нормированно

|

|

|

-

начало кипения, не ниже

|

70

|

|

|

-

конец кипения, не выше

|

180

|

|

|

Содержание

воды

|

следы

|

|

|

Октановое

число

|

не

нормированно

|

|

|

Содержание

микропримесей серы,% масс., не более

|

0,0001

|

|

|

Содержание

непредельных углеводородов,% масс., не более

|

0,1

|

|

|

Цвет

|

Бесцветный

|

|

|

Испытание

на медной пластинке

|

|

|

|

Химический

состав

|

не

нормированно

|

|

|

Стабильный

гидрогенизат (сырье каталитического риформинга)

|

Содержание

воды, % масс. Фракционный состав: - температура начала перегонки,

|

|

Сырье

блока каталитического риформинга

|

|

-

10% перегоняется при температуре, °С

|

|

|

|

-

50% перегоняется при температуре, °С

|

|

|

|

90%

перегоняется при температуре, °С

|

|

|

|

-

конец кипения, °С

|

|

|

|

Содержание

микропримесей серы, % масс., не более

|

0,0001

|

|

|

Содержание

азота, % масс., не более

|

0,0001

|

|

|

Содержание

хлора, ppm, не более

|

1,0

|

|

|

Массовая

доля свинца, ppb, не более

|

1,0

|

|

|

Массовая

доля мышьяка, ppb, не более

|

1,0

|

|

|

Испытание

на медной пластинке

|

выдерживает

|

|

|

Плотность

при 20°С, кг/м3

|

|

|

Химический

состав

|

не

нормированно

|

|

|

Стабильный

катализат

|

Фракционный

состав:

|

|

Компонент

автомо-

|

|

-

температура начала перегонки,

|

35

|

бильного

бензина

|

|

°С, не ниже

|

|

|

|

-

10% перегоняется при температуре, °С,

не выше

|

90

|

|

|

-

конец кипения, °С, не выше

|

205

|

|

|

Циркуляционный

водородсодержащий

|

Компонентный

состав, % об.

|

|

Компонент

сырья

|

|

газ

системы риформинга и предгидро-

|

-

содержание Н2, не менее

|

65

|

|

|

очистки

|

-

содержание N2, не

более

|

1,5

|

|

|

-

содержание СН4

|

|

|

|

-

содержание С2Н6

|

|

|

|

-

сумма С4, не более

|

0,85

|

|

|

-

сумма С5, не более

|

0,5

|

|

|

Содержание

сероводорода, % об., не более

|

0,003

|

|

|

Плотность

при 20°С, кг/м3

|

|

|

|

Содержание

хлор-ионов, ррm

|

|

|

|

Газ

стабилизации риформинга

|

Компонентный

состав, % об.

|

|

Компонент

газооб-

|

|

-

содержание Н2, не более

|

12

|

разного

топлива

|

|

-

сумма С5 и выше, не более

|

0,2

|

|

|

Содержание

сероводорода, %об., не более Плотность при 20°С, кг/м3

|

0,005

|

|

|

Нестабильная

головка блока риформинга

|

1.

Углеводородный состав, % масс.

|

|

Сырье

С-400 ЛК-6У

|

|

-

сумма С5 и выше, не более

|

4,0

|

|

|

2.

Плотность при 20°С, кг/м3

|

|

|

|

Дымовые

газы от сгорания топлива в трубчатых печах П-201; П-202; П-203/I,II,III;

П-204

|

1.

Компонентный состав, % об. - содержание О2, не более - содержание СО,

|

6,0

1,0

|

|

|

Топливный

газ к печам С-200 из топливного кольца комплекса

|

1.

Компонентный состав, % об. - сумма С3 и С4, не более

|

30,0

|

Газообразное

топливо к печам С-200

|

|

2.

Плотность при 20°С, кг/м3

|

|

|

|

3.

Содержание сероводорода, %об., не более

|

0,01

|

|

|

4.

Теплотворная способность, кДж/кг, не менее

|

47280

|

|

Основными параметрами, характеризующими процесс

риформинга, являются: температура, давление, объемная скорость подачи сырья,

кратность циркуляции водородсодержащего газа и качество сырья.

Из всех параметров процесса наиболее важный -

температура.

Температура является основным регулируемым

параметром процесса каталитического риформинга.

Повышение температуры процесса приводит к

увеличению скорости всех, протекающих в процессе риформинга, реакций

превращения углеводородов.

Увеличение скорости реакций ароматизации

нафтеновых и парафиновых углеводородов приводит к увеличению концентрации

ароматических углеводородов в жидком продукте - катализате, и как следствие

этого - к повышению октанового числа жидкого продукта.

Однако повышение температуры процесса ведет к

ускорению побочных реакций, способствующих закоксовыванию катализатора и его

дезактивации. Соответственно снижается межрегенерационный период работы

катализатора.

Давление является вторым по значимости

технологическим параметром процесса каталитического риформинга.

Снижение давления приводит к увеличению

селективности процесса риформинга. Со снижением давления возрастает

интенсивность реакций ароматизации, уменьшается скорость гидрокрекинга

углеводородов. Как следствие этого - увеличивается выход жидкого продукта и

водорода, уменьшается выход легких углеводородов С1-С4.

Вместе с тем, снижение давления приводит к

увеличению скорости дезактивации катализатора, уменьшению межрегенерационного

периода.

При повышении давления снижается содержание

непредельных углеводородов в жидких продуктах реакции, возрастает

газообразование и, следовательно, снижается выход катализата.

Объемная скорость подачи сырья характеризует

загрузку системы сырьем. Увеличение объемной скорости подачи сырья приводит к

увеличению выхода жидкого продукта при одновременном снижении выхода

ароматических углеводородов, что снижает октановое число катализата.

При низкой объемной скорости может наблюдаться

неравномерность распределения парогазовой смеси через слой катализатора и

связанное с этим усиленное коксообразование. Поэтому работать при объемной

скорости подачи сырья ниже 0,75 час-1 не рекомендуется.

Кратность циркуляции водородсодержащего газа

практически не оказывает влияния на протекание реакций превращения

углеводородов в процессе каталитического риформинга.

Вместе с тем, изменение соотношения водород:

сырье существенно влияет на стабильность работы катализатора риформинга.

Снижение кратности циркуляции увеличивает скорость дезактивации катализатора

вследствие накопления кокса. Дальнейшее снижение этого соотношения приводит к

резкому падению активности катализатора.

В зависимости от качества сырья, заданной

производительности, активности катализатора и необходимой глубины превращения

сырья устанавливают практическую кратность циркуляции в пределах 1200-1800нм3

на 1м3 сырья в час при содержании водорода в водородсодержащем газе не менее

65процентов.

В процессе каталитического риформинга

фракционный состав сырья играет очень большую роль. Пределы выкипания сырья

влияют как на показатель процесса (октановое число и выход риформата), так и на

скорость накопления кокса на катализаторе.

Переработка фракции с температурой начала

кипения ниже 85°С и фракции с температурой конца кипения выше 180°С

нецелесообразна, т.к. в первом случае увеличивается газообразование, а второй

случай ведет к закоксовыванию катализатора. Поэтому целесообразно подвергать

риформингу фракции бензина, выкипающие в пределах 85-180°С.

Содержание серы в сырье должно быть минимальным

(не более 1 ррm). Особенно чувствительны к сере полиметаллические катализаторы.

Ограничивается также содержание

азота

(до

0,5 ррm)

и

влаги

(15-25ppm).

Катализаторы риформинга являются

бифункциональными:

а) активный носитель

(оксид

алюминия, алюмосиликат) катализирует реакции изомеризации, гидрокрекинга,

насыщения;

б) платина, диспергированная на поверхности

носителя, обладающая гидрирующими-дегидрирующими свойствами.

Эксплуатация полиметаллических катализаторов

требует высокого уровня технологии: необходима более глубокая гидроочистка

сырья, более четкое регулирование содержания хлора на катализаторе.

Для получения бензина с более

высоким октановым числом ведут процесс в более жестких условиях: при повышенной

температуре, меньшей объемной скорости подачи сырья, пониженном давлении и

большей кратности циркуляции водородсодержащего газа.

1.4 Постановка задачи

управления блока каталитического риформинга

Процесс переработки нефти наиболее подготовлен к

автоматизации производственных процессов, так как для этого имеются все

необходимые предпосылки: высокий уровень механизации, относительно небольшая

скорость протекания технологических процессов и их непрерывность.

Результатом автоматизации является сокращение

численности обслуживающего персонала, увеличение срока службы оборудования,

сокращение расхода топлива и электроэнергии, повышение качества выпускаемого

продукта.

Каталитический риформинг - сложный химический

процесс, включающий разнообразные реакции, предназначенный для получения

высокооктанового компонента автомобильных бензинов.

Целью управления процесса является получение на

выходе продукта с заданным качеством.

Для этого необходимо поддерживать

соответствующий температурный режим в трубчатых печах, реакторах,

стабилизационной колонне. Одновременно с поддержанием этих режимов необходимо

учитывать внешние факторы, влияющие на работу аппаратов, и, следовательно, на

качество выходного продукта.

Целью автоматизации процесса является решение

следующих задач:

а) Модернизация существующей системы

управления с учетом технических требования, реализация автоматического управления

на базе современного вычислительного комплекса;

б) Описание подходов к решению задач

сопряжения новой модернизированной системой управления с существующей

общезаводской;

в) Создание рационального

человеко-машинного интерфейса, сокращающего время на анализ технологических

ситуаций и диагностика нарушений.

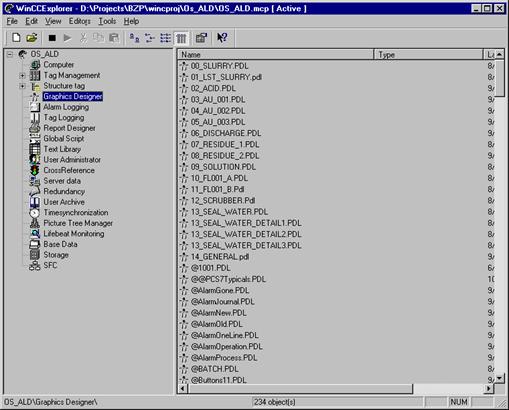

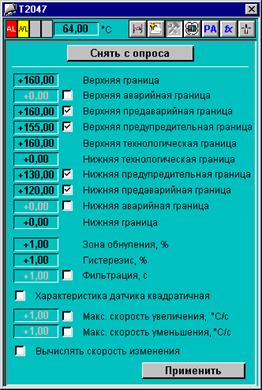

Требования к функциям SCADA - системы:

- Прием информации о контролируемых

технологических параметрах от контроллеров нижних уровней и датчиков;

- Сохранение принятой информации в

архивах;

- Вторичная обработка принятой

информации, расчет сводных технологических и технико-экономических показателей

(ТЭП) и оперативный контроль в минутных, часовых, сменных разрезах;

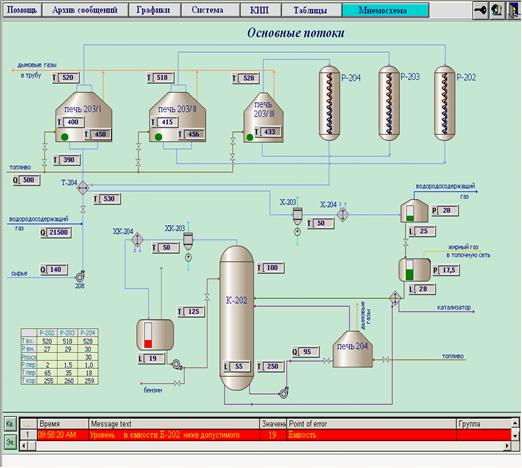

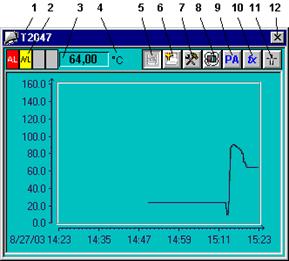

- Графическое представление хода

технологического процесса, а также принятой и архивной информации в удобной для

восприятия форме (динамизированые мнемосхемы, таблицы, графики, тренды);

- Прием команд оператора и передача их

в адрес контроллеров нижних уровней и исполнительных механизмов;

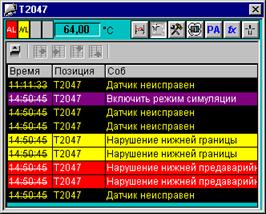

- Регистрация событий, связанных с

контролируемым технологическим процессом и действиями персонала, ответственного

за эксплуатацию и обслуживание системы; ведение истории их состояния;

- Оповещение эксплуатационного и

обслуживающего персонала об обнаруженных аварийных событиях, связанных с

контролируемым технологическим процессом и функционированием

программно-аппаратных средств АСУ ТП с регистрацией действий персонала в

аварийных ситуациях;

- Формирование сводок и других

отчетных документов на основе архивной информации, печать отчетов и протоколов;

- Обмен информацией с

автоматизированной системой управления предприятием (информационной управляющей

системой завода), с серверами и другими рабочими станциями сети.

Непосредственное автоматическое управление

технологическим процессом в соответствии с заданными алгоритмами, выполнение

прикладных программ пользователя во взаимосвязи с текущими измерениями и

управленческими решениями.

На уровне реализации высокочастотных подсистем

автоматического управления будут рассмотрены системы автоматического

регулирования, решающие следующие задачи:

- Стабилизация температуры продукта на выходе печи

(5 подсистем локального регулирования);

- Стабилизация давления после реактора

Р-204 (1 подсистема локального регулирования);

- Стабилизация давления на входе в

сепаратор (1 подсистема локального регулирования);

- Стабилизация расхода нестабильного катализата с

коррекцией по уровню в сепараторе С-207 (1 подсистема каскадного

регулирования);

- Стабилизация температуры питания

колонны К-202 (1 подсистема локального регулирования);

- Стабилизация давления в колонне

К-202 (1 подсистема локального регулирования);

- Стабилизация расхода орошения К-202

с коррекцией по температуре верха колонны (1 подсистема каскадного

регулирования);

- Стабилизация нестабильной головки из

емкости Е-202 с коррекцией по уровню (1 подсистема каскадного регулирования).

Возмущениями, оказывающими воздействие на

системы автоматического управления, являются ниже перечисленные факторы:

·

неадекватная

работа исполнительных механизмов;

·

шумы

в каналах измерения и управления;

·

погрешности

измерения датчиков;

·

несовершенные

регулирующие органы с нелинейными пропускными характеристиками.

2. Выбор принципиальных

технических решений

.1 Особенности

современного рынка средств автоматизации

Общие сведения. Использование вычислительной

техники для управления крупных промышленных предприятий в последние годы стало

резко увеличиваться. Причиной этому стало бурное развитие и доступность, как

техники, так и сетевых средств. Новые информационные технологии проникают

практически во все службы управления предприятием от финансово-экономических

задач, до сложных задач управления технологическим оборудованием. Все больше

функций по обработке и принятию решений доверяют умным машинам. Однако принятие

главных решений остается за человеком. А чтобы специалист мог принять

правильное решение ему необходимо предоставить всю необходимую информацию в

удобном и сжатом виде. Поэтому большую популярность получили информационные

системы, способные донести до любого рабочего места всю нужную информацию об

управляемом объекте.

Информационная система АСУТП предназначена для

специалистов по управлению технологией глиноземного производства. Её основной

целью является возможность быстро и удобно получать данные о состоянии и работе

технологического оборудования.

К основным задачам информационной системы

относятся:

- сбор информации;

- передача информации;

- хранение информации;

- обработка;

- отображение.

В последнее время наблюдается тенденция к

переходу от информационных систем к информационным управляющим системам (ИУС).

Это позволит пользователям не только получать своевременно достоверную

информацию о состоянии технологического узла или передела, но и управлять ходом

процесса, не отходя от рабочего места. ИУС обрабатывает поступающую информацию,

вырабатывает и реализует управляющие воздействия на технологические объекты

управления и протекающие процессы. При этом ИУС берет на себя самостоятельное

принятие большей части управленческих решений по отношению к объекту управления

(для этого она и создается). Одной из главных функций информационной системы

управления является информирование человека об управляемом технологическом

процессе (о его состоянии, параметрах).

Информационные функции ИУС [4]:

- представление показаний датчиков на

приборных щитах и пультах в операторских (с освоением современных

информационных систем число вторичных приборов в операторских уменьшается);

- мониторинг технологических установок,

управляемых с помощью микропроцессорных систем с использованием контроллеров, Scada-программ);

- расчет, хранение и представление оперативных

технологических показателей сменному персоналу (операторам участков,

диспетчерам цехов) с помощью общезаводской информационно-управляющей системы);

- расчет, хранение и представление с помощью ИУС

ТЭП цехов и участков для руководителей участков и производств, сотрудников

технико-экономического бюро;

- использование математических моделей ТП и систем

управления для анализа их работы и принятия технических решений в текущем

ситуационном управлении производством, а также при выработке мероприятий по

совершенствованию аппаратуры, процессов и систем управления.

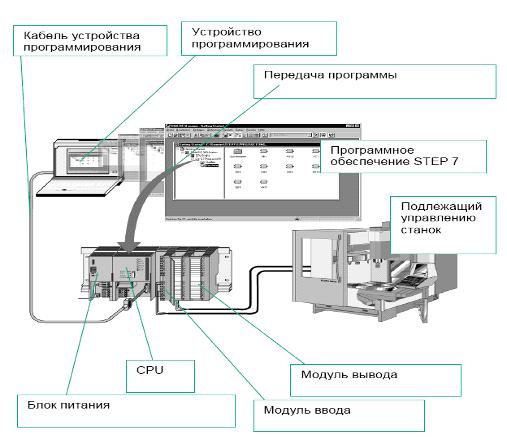

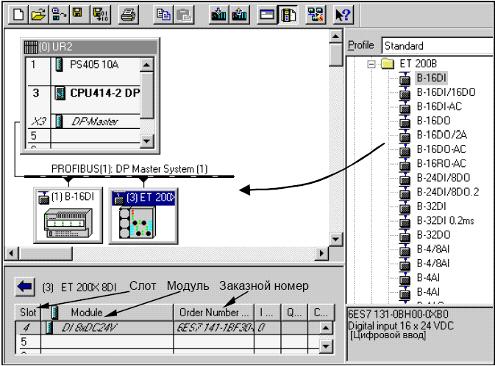

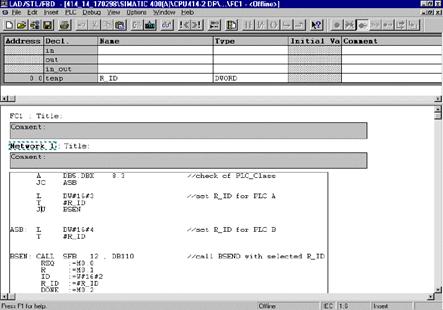

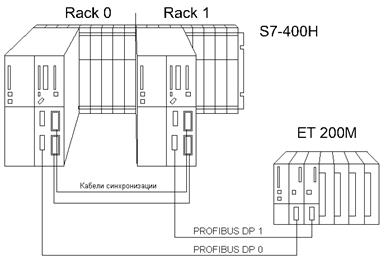

Большинство современных систем автоматизации

строятся по трехуровневой структуре рисунок 2.1:

– уровень полевой автоматики;

– уровень контроллеров;

– уровень человеко-машинного интерфейса

(ЧМИ).

Рисунок 2.1 - Трехуровневая структура системы

автоматизации

Уровень полевой автоматики. В системе

автоматизации любого производства или объекта начальным уровнем является уровень

полевой автоматики. На этом уровне используются устройства, обеспечивающие

автоматическую передачу информации о состоянии объекта управления, а также

передачу воздействий на него. Обмен информацией осуществляется в виде

унифицированных сигналов. В состав полевой автоматики включаются датчики и

исполнительные механизмы [5].

Датчик - техническое устройство, непосредственно

воспринимающее технический параметр объекта управления и формирующее на своем

выходе пропорциональный сигнал.

Исполнительный механизм служит для изменения

посредством регулирующего органа состояния транспортных линий и оборудования, с

которыми непосредственно связан объект управления. Таким образом,

осуществляется воздействие на объект управления.

В 1968 году была введена так называемая государственная

система приборов (ГСП), целью которой являлось построение систем автоматизации

на основе блочно-модульного типа и унификация стандартов на сигналы передачи

информации между этими устройствами. В электрической ветви ГСП информация

представляется в виде следующих (выборочно приведенных) сигналов:

– напряжение постоянного тока (0-1 В; 0-10 В; ±10

В; ±24

В);

– напряжение переменного тока (0-10 В; 0-100

В);

– частота переменного тока (0-10 кГц; 5-25

кГц);

– ток (0-5 мА; 0-20 мА; 4-20 мА);

– взаимная индуктивность (-10-0-10 мГн).

В пневматической ветви ГСП сигнал представляется

в виде давления 0.2-1 кгс/см2 (20-100 кПа).

Уровень контроллеров. Вторым вслед за уровнем

полевой автоматики идет уровень автоматического управления (уровень

регуляторов, контроллеров). Сюда с уровня полевой автоматики в унифицированном

виде поступает вся собираемая об объекте управления информация, и отсюда же

передаются управляющие воздействия на исполнительные механизмы.

Контроллер представляет собой микропроцессорное

устройство, предназначенное для решения задач автоматического регулирования.

Наилучшим образом задача построения ИУС практически любого объекта

промышленности решается путем применения программируемых логических

контроллеров (ПЛК) универсального назначения с отображением информации о

состоянии технологического объекта управления на операторских панелях и

персональных компьютерах. К контроллеру можно подключить определенное

количество сигналов от датчиков (входы контроллера) и определенное число

исполнительных механизмов (выходы контроллера). При этом ПЛК осуществляет сбор

данных об объекте управления, выполнение алгоритмов расчетов, блокировок,

противоаварийной защиты и регулирования, выдачу управляющих сигналов на

исполнительные элементы. Все алгоритмы контроллера реализуются загружаемой в

него программой. Контроллеры проектируются для применения в промышленности с

учетом требований надежности, безотказности в работе и простоты в обслуживании.

Вероятность отказа современного контроллера несравненно меньше вероятности

отказа компьютера. Поэтому на современном производстве контроллеры и

технологический объект составляют замкнутый контур, а компьютеры используются в

режиме супервизора для визуализации хода процесса, отображения и

протоколирования технологических параметров, ввода в систему команд оператора.

Отказ компьютера не приводит к прекращению управления процессом, так как

контроллер продолжает работать со старыми уставками и заданиями, хранящимися в

его памяти.

Уровень человеко-машинного интерфейса. За

уровнем контроллеров следует третий по счету (и последний) уровень ИУС -

уровень человеко-машинного интерфейса (ЧМИ). Здесь используются устройства,

обеспечивающие автоматическую передачу информации о состоянии объекта

управления человеку, а также передачу воздействий человека к объекту

управления. На этом уровне размещаются ПЭВМ, выполняющие функции серверов баз

данных и рабочих станций. Они обеспечивают хранение и анализ всей поступившей с

уровня контроллеров информации об управляемом процессе, представление ее в виде

мнемосхем, графиков, таблиц, взаимодействие с оператором (изменение уставок,

заданий, технологических границ, сигнализации). Основой программного

обеспечения этого уровня являются SCADA-пакеты

(Supervisory

Control and

Data Acquisition

- супервизорное управление и сбор данных). В качестве комплексного решения для

локальных систем управления в настоящее время предлагаются так называемые

программно-технические комплексы (ПТК). Обычно ПТК представляет собой комплекс

из SCADA-пакета и ПЛК с

программным обеспечением, то есть ПТК охватывает второй и третий уровни.

Информационная сеть. Автоматизированные рабочие

места (АРМ) операторов участков, технологов, инженеров-разработчиков являются

пользователями единой информационной сети Ethernet,

использующей для связи протокол TCP/IP.

Серверы сети ведут базы данных реального времени, протоколируют и архивируют

значения различных технологических параметров. Остальные станции, имеющие

доступ в сеть, могут обращаться к серверам для отображения значений из баз

данных или архивов. Причем эти станции могут настраиваться либо только на

просмотр информации, либо иметь возможность влиять на какой-либо

технологический процесс путем изменения выходных параметров (заданий и

уставок), задаваемых контроллерам от сервера. Данные серверов активно

используются для расчета технико-экономических показателей (ТЭПов), таких как,

например, среднее потребление электроэнергии за смену, удельный расход пара на

единицу продукции, количество затраченной на производство воды и др. ТЭПы в

свою очередь являются данными для автоматизированной системы управления

предприятием (АСУП). Здесь идет учет и обработка показателей предприятия в

финансовых терминах. К этим показателям относятся кадровый, бухгалтерский,

складской учеты, учеты ремонтов.

.2 Анализ

существующего уровня автоматизации

В состав автоматизированной системы управления

технологическим процессом каталитического риформинга входят средства получения,

преобразования, передачи и отображения информации, управляющие, вычислительные

устройства, с помощью которых происходит переработка информации и

предоставление ее персоналу. АСУТП представлено управляющим вычислительным

комплексом КТС Режим -1М.

С помощью технических средств

Режим-1М достигается две

цели:

- использование в

пневматике агрегатного принципа построения систем;

- централизованный

контроль и управление.

Централизованное управление

позволяет:

- управлять с одного

пульта N-однотипными

агрегатами либо цепочкой, взаимосвязанных по технологии агрегатов непрерывного

действия;

- обеспечить связь с ЭВМ;

- осуществлять автоматический переход с режима на

режим, обходясь минимальным количеством аппаратуры.

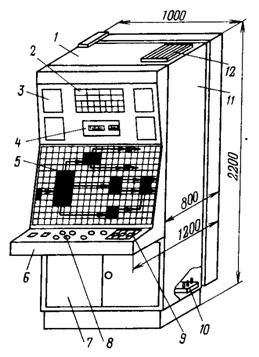

КТС Режим-1М используется в качестве

самостоятельной информационно-управляющей структуры. Внешний вид изображен на

рисунке 2.2.

- стойка; 2 - табло; З - приборы ПВ-4.4Э; 4 -

прибор ППМ-20П; 5 -мнемосхема; 6 - пульт управления; 7 - дверцы; 8 - кнопки; 9

- переключатель; 10, 12 - пневматические и электрические клеммники; 11-

поворотная рама.

Рисунок 2.2 - Внешний вид и габаритные размеры

установки

Конструктивно она оформлена в виде стойки 1,

устанавливаемой на полу в операторской и имеющей сзади поворотную раму

11. На лицевой стороне стойки размещены табло 2 световой сигнализации, четыре

трехточечных регистратора З типа ПВ4.4Э, многошкальный прибор ППМ-20П,

мозаичная мнемосхема 5 технологического процесса, пульт управления 6. В нижней

части задней стороны стойки размещены пневматические клеммники 12 для

подключения линий от пневмодатчиков и к исполнительным устройствам, а

электрические цепи вводятся через клеммники 10. Переключателем 9 осуществляется

вызов на регистрацию девяти наиболее важных и трех вспомогательных параметров

процесса при помощи прибора ПВ4.4Э.

Чтобы вызвать параметры для показания их на

приборе 4 ППМ-20П, имеется ключ вставляемый в гнезда, установленные в

соответствующих точках мнемосхемы. Нужная шкала появляется в окне лицевой

панели прибора автоматически. Сигнализация об отклонении параметров

двухуровневая (о завышении и занижении); в табло используются два светофильтра

- красный и зеленый. Регулирующие блоки СТАРТ расположены в нижней части и

закрыты дверцами 7. Кнопки 8 служат для проверки сигнализации.

Агрегатный комплекс КТС Режим-1М содержит два

типа стоек:

·

операционные

аналоговые стойки. В них располагаются приборы контроля регистрации, мнемосхема

и органы управления. Операторскую зону контроля и управления образуют

операторские аналоговые стойки, панели щита, в которых размещены электрические

приборы контроля и регистрации температур, а также устройства защиты;

·

функциональные

аналоговые стойки. В них осуществляется обработка параметров, результаты

которых передаются на операторские аналоговые стойки. Часть результатов

обработки поступают постоянно, а часть периодически. Функциональные аналоговые

стойки установлены в магнитном зале.

КТС Режим-1М может выполнять следующие функции:

а) автоматическая одноконтурная или

каскадное регулирование параметров по П или ПИ-закону;

б) контроль по вызову оператора текущих

значений параметров, номиналов, управляющих сигналов от задатчиков ручного

дистанционного управления на многоканальном приборе;

в) обнаружение технологических и аварийных

параметров, передача сообщений оператору через сигнализацию на мнемосхеме;

г) непрерывная регистрация значений важнейших

технологических параметров;

д) сигнализация и контроль на общей

мнемосхеме N

однотипных

объектов;

е) централизованный автоматический переход с

режима авторегулирования на ручное дистанционное управление и наоборот;

ж) сигнализация об отклонениях параметров для

любого из N агрегатов;

з) централизованное управление задатчиками

номиналов и задатчиками ручного дистанционного управления исполнительными

механизмами.

Недостатками КТС Режим-1М является большая

собственная инерционность, а также сложность устроения больших вычислительных

устройств.

На объекте установлены датчики и первичные

преобразователи с выходом в форме стандартного пневматического сигнала. Эти

датчики морально устарели, также для них характерна существенная инерционность.

Измерение величин является основным средством

контроля производственных процессов, поскольку протекание технологических

процессов и состояние агрегатов характеризуется физическими и химическими

величинами. В настоящее время измерение параметров осуществляется посредством

следующих приборов:

а) Измерение уровня: дифференциальный

мембранный манометр ДМ 3853М, работающий в комплекте с преобразователем ПН -

П3.

Манометры дифференциальные мембранные типа ДМ

представляют собой стационарные измерительные преобразователи перепада давления

с унифицированным выходным сигналом переменного тока, основанным на изменении

взаимной индуктивности. Дифманометры предназначены для измерения уровней

жидкости по давлению гидростатического столба, находящегося под атмосферным,

избыточным или вакуумметрическим давлением.

Техническая характеристика:

1) предельно допускаемое рабочее

избыточное давление: 63 кгс/см2;

2) пределы изменения взаимной

индуктивности : 0 - 10 мГн.

б) Преобразователь нормирующий ПН - П3

предназначен для преобразования сигналов дифференциально-трансформаторных

датчиков, выраженных в единице взаимоиндуктивности 0 - 10 мГн в унифицированный

сигнал постоянного тока от 0 до 5 мА.

Техническая характеристика:

1) температура окружающего воздуха

Т: от плюс 5ºС до минус 50ºС;

2) влажность воздуха ξ:

80%;

3) напряженность внешних магнитных

полей Н: 400 А/м;

) выходной сигнал: от 0 до 5 мА.

в) Для измерения температуры используется

термопара ТСП-5071 платинового сплава, с рабочим диапазоном температур от -260ºС

до +750ºС,

максимальная температура кратковременного режима работы +800ºС.

Для получения унифицированного сигнала с

ТСП-5071 используют измерительный преобразователь НП-ТЛ-1И. Он предназначен для

преобразования сигналов термопар, термоэлектрических преобразователей,

термопреобразователей сопротивления, реохордов соответственно в унифицированный

сигнал постоянного тока (0-5мА) по ГОСТ 9895-78. Искробезопасность цепи датчика

обеспечивается при работе преобразователя в комплексе с электропневматическими

преобразователями ЭПП-12 и другими активными нагрузками, не имеющими

собственного питания.

Некоторые технические характеристики НП-ТЛ-1И:

1) выходной сигнал НП-ТЛ-1И (0¸5

мА) постоянного тока пропорционален изменению температуры;

2) источник питания преобразователей

сеть переменного тока с напряжением 220В и частотой 50Гц;

3) сопротивление нагрузки, включая

сопротивление линии связи нагрузки с преобразователей не должно превышать

2,5кОм;

) сопротивление линии связи датчика с

преобразователем не должно превышать 150Ом на оба провода;

5) употребляемая мощность не превышает

15Вт;

6) основная погрешность не более 1%;

г) Унифицированный сигнал постоянного тока (0¸5

мА) с преобразователя НП-ТЛ-1И поступает электропневматический преобразователь

ЭПП-12. Этот прибор предназначен для преобразования унифицированного

непрерывного сигнала постоянного тока в унифицированный пропорциональный

непрерывный пневматический сигнал (в данном случае - сигнал давления воздуха

(0,2¸1

кгс/см2)). ЭПП-12 применяется для связи электрических аналоговых приборов и систем

регулирования с пневматическими приборами и системами [3]. После

электропневматического преобразователя ЭПП-12 пнемосигнал поступает на прибор,

контролирующий и регистрирующий ПКР-2 двухшкальный, пневмосигнал на выходе

которого составляет (0,2¸1 кгс/см2);

Прибор контроля пневматический регистрирующий

ПКР-2:

1) количество входов 2;

2) электропитание прибора: ~220 В;

) пневмопитание прибора: 140 кПА;

) количество переменных: до 5;

д) Устройство регулирующее пневматическое

пропорционально-интегральное с линейными статическими характеристиками ПР3.31.

Регулятор может быть использован для работы с

датчиками, приборами контроля, задатчиками или другими устройствами со

стандартными пневматическими сигналами на входе и выходе.

Регулятор предназначен для получения

непрерывного пропорционально-интегрального регулирующего воздействия давления

сжатого воздуха на исполнительный механизм или какое-либо другое устройство

системы регулирования с целью поддержания измеряемого параметра (расхода,

давления, температуры) на заданном уровне. Действие регулятора основано на

принципе компенсации сил, при котором механические перемещения чувствительных

элементов близки к нулю. Из-за этого регулятор обладает высокой

чувствительностью.

Сигналы, поступающие от задатчика и от измерительного

прибора в виде давления сжатого воздуха, действуют на мембраны элемента

сравнения.

Силы, развиваемые действием разности сигналов

параметра и задания на устройства сравнения, уравновешиваются силами,

развиваемыми действием сигналов отрицательной единичной и регулируемой

положительной обратной связи.

Пропорциональная составляющая регулятора

вводится путем воздействия на отрицательную обратную связь. Интегральная

составляющая вводится посредством воздействия на положительную обратную связь.

Каждая из обратных связей соответствующую составляющую в общее регулирующее

воздействие регулятора.

Степень воздействия этих составляющих

настраивается регулируемыми сопротивлениями предела пропорциональности времени

интегрирования.

Линейность статических характеристик достигается

за счет введения двух сумматоров в прямой канал и в линию обратной связи

операционного усилителя.

Регулятор состоит из элементов аналоговой

техники: пятимембранного и трехмембранного элементов сравнения,

повторителя-усилителя мощности, повторителя, регулируемых и нерегулируемых

пневмосопротивлений, емкости. Кроме того, в регулятор входят дискретные

элементы - выключающие реле.

Все элементы монтируются на плате 7 из

органического стекла с помощью винтов и соединительных ножек. Связь между элементами

осуществляется через каналы в них и в плате.

Нерегулируемое сопротивление ПД1 встроено в

повторитель-усилитель мощности, а сопротивление ПД2 вставлено во входной канал

этого же элемента.

К штекерному разъему 12 элементы подключаются

гибкими трубками 11, причем на плате возле трубок и на соответствующих им

штуцерах стоят одинаковые цифры.

Плата 7 крепится на раме 6, которая монтируется

на основании 10. кожух 9, выполненный из полистирола, фиксируется двумя винтами

8.

У регулятора имеется два органа настройки

предела пропорциональности в диапазоне от 2 до 3000%, что значительно повышает

плавность настройки.

В целях получения максимальной стабильности

регулирования минимального времени переходного процесса и уменьшения величины

запаздывания расстояния от измерительного прибора (датчика) до регулятора и от

регулятора до исполнительного механизма должны быть минимальными. Приборы

контроля со встроенными в них задатчиками могут устанавливаться на расстоянии

до 300м от регулятора.

В случаях регулирования процессов, для которых

запаздывание в линиях связи не имеет существенного значения по сравнению с

весьма большими запаздываниями в самих процессах, регуляторы могут

устанавливаться на значительных расстояниях от измерительных приборов и

механизмов (до 300 м.), при этом целесообразно установить регулятор на корпусе

прибора контроля.

Регулятор подключается к прибору контроля со

станцией управления системы СТАРТ (ПВ10.1Э, ПВ10.1П, ПВ3.2).

Переход с программы на автоматику и с автоматики

на ручное управление производится следующим образом:

Выключить регулятор и нажать кнопку А.

Установить ручным задатчиком давление, равное параметру.

Выключить регулятор при нажатой кнопке А, что

соответствует автоматическому регулированию.

Переход с автоматического на ручное управление

осуществляется при отключенном регуляторе. Вращением ручки задатчика установить

стрелку задания на уровне стрелки клапана, включить кнопку Р и перейти на

ручное управление.

e) Дифманометры сильфонные пневматические

типа ДСП-778Н.

Предназначены для работы в системах

автоматического контроля, управления и регулирования параметров

производственных технологических процессов с целью выдачи информации в виде

унифицированного пневматического выходного сигнала о перепаде давления, расходе

жидкости и газа, а также уровня жидкости.

Состоит из измерительного блока и

унифицированного пневмопреобразователя. Принцип действия основан на

пневматической силовой компенсации.

Пpибоpы пpедназначены для pаботы во

взpывоопасных помещениях.

ж) Описывая полевую автоматику передела,

также необходимо указать на существование вторичных приборов.

Одноточечные автоматические, показывающие и

самопишущие потенциометры КСП-3 и КСУ-3 - это стационарные, одноточечные,

показывающие и регистрирующие приборы с записью на диаграммном диске.

Предназначены для контроля и записи различных величин, изменения значений

которых могут быть преобразованы в изменение напряжения постоянного тока. В

приборах осуществлена механическая связь реверсивного двигателя, перемещающего

реохорд, со стрелкой прибора, с записывающим устройством и с дополнительными

устройствами. Запись осуществляется пером, кинематически связанным с

реверсивным двигателем.

После описания полевой автоматики, следует

отметить слабые места существующей системы:

1) физический и моральный износ, как

следствие - низкая надежность;

2) операторское помещение

характеризуется излишним количеством регистрирующих приборов, что влечет за

собой увеличенную нагрузку на эксплуатацию и ремонт, повышенный уровень

энергопотребления и шума. Также панели КИП с блоками ручного управления удалены

от оператора, что также затрудняет его работу. В целом операторское помещение

не соответствует современным техническим и эстетическим стандартам.

Ликвидация данных недостатков позволит повысить

эффективность автоматического и человеко-машинного управления и снизить затраты

на эксплуатацию системы, в итоге, повысить качество полупродуктов.

2.3 Технические

требования, предъявляемые к системе автоматизации

Требуемые функции комплекса.Поставленная перед

АСУТП цель управления - поддержание всех технологиских параметров максимально

приближенными к регламентным, достигается выполнением перечисленных ниже

функций:

1)

Контроль

над технологическим процессом, состоянием технологического оборудования и

управление процессами и оборудованием с помощью средств "полевой"

автоматики (сбор показаний датчиков).

2)

Преобразование

сигналов с датчиков.

3)

Вторичная

обработка принятой информации (показаний аналоговых и дискретных датчиков).

4)

Графическое

представление хода технологического процесса, а также принятой и архивной

информации в удобной для восприятия форме (динамизированные мнемосхемы,

таблицы, тренды).

5)

Диагностика

и сигнализация нарушений и аварийных ситуаций с их протоколированием.

6)

Расчет

и прогноз сводных технологических и технико-экономических параметров и

оперативный контроль над ними в часовом, сменном и месячном разрезах. Алгоритмы

расчета включают в себя решение систем нелинейных алгебраических и

дифференциальных уравнений.

7)

Обмен

информацией с общезаводской управляющей сетью ПЭВМ, с серверами и другими

рабочими станциями сети.

8)

Дистанционное

управление регулирующими исполнительными механизмами.

9)

Архивирование

и представление значений измеренных и расчетных величин.

Топография системы. Пульты управления и

контроллеры. Анализ мест установки средств полевой автоматики, трасс прокладки

кабелей, характеристик помещений внутри здания каталитического риформинга

показывает, что одним из вариантов размещения микропроцессорных устройств

ввода-вывода информации и ее обработки является установка в операторском

помещении (зона А) рисунок 2.3.

Рисунок 2.3 - Топология системы

В Таблице 2.1 приведено количество сигналов

заводимых на контроллер. В таблице указано общее количество аналоговых и

дискретных сигналов, для облегчения выбора подходящего контроллера.

Таблица 2.1 - Входные и выходные

сигналы, контуры регулирования

|

Тип

сигнала

|

Общее

количество

|

|

Входные

аналоговые сигналы (0-5 mА)

|

32

|

|

Сигналы

с выхода термометров сопротивления

|

86

|

|

Выходные

дискретные сигналы

|

60

|

|

Выходные

дискретные сигналы на щит оператора

|

4

|

|

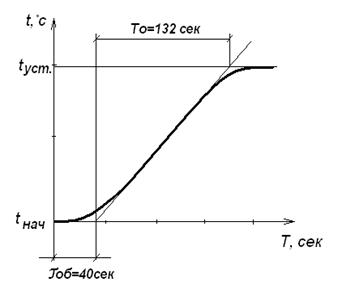

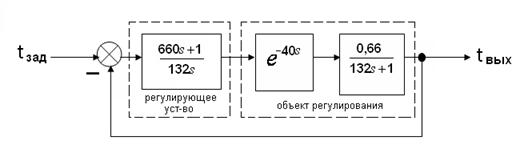

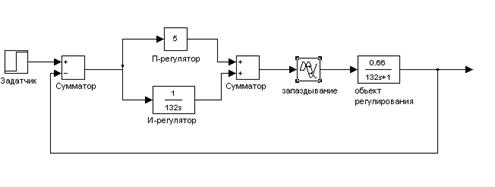

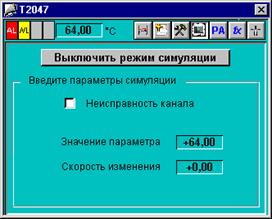

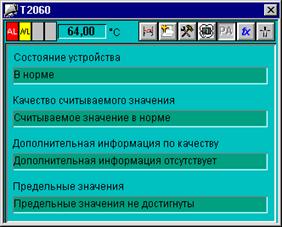

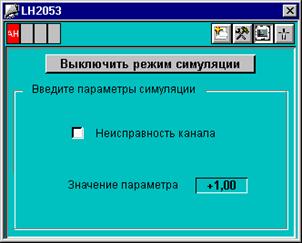

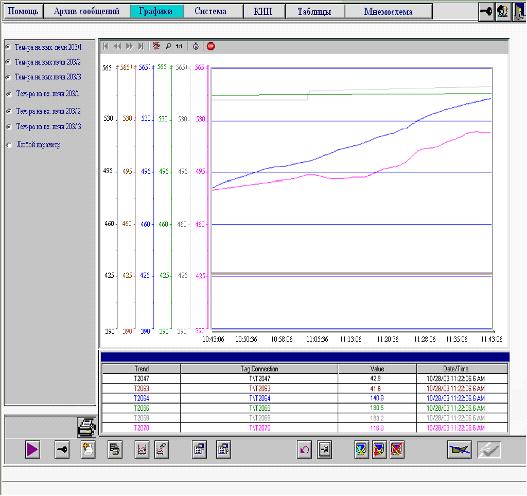

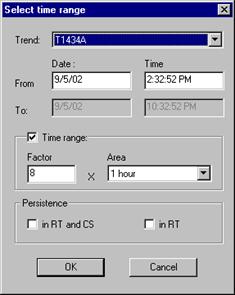

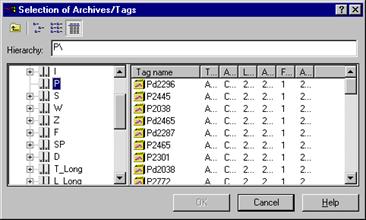

Контуры