Автоматизация объектов гидроочистки бензина на установке 'Gexa'

Дипломный проект

Автоматизация объектов гидроочистки бензина на установке «Gexa»

Введение

автоматизация гидроочистка бензин

технический

Нефтеперерабатывающий завод

представляет собой сложный комплекс технологических объектов, осуществляющих в

первую очередь производство топлива и масел для различной техники.

Производство топлива, масел и других

нефтепродуктов осуществляется на установке «Gexa» французского производителя

фирмы «Tecnip». Важную роль в процессе переработки бензина принадлежит установке

гидроочистки. Установка должна быть оснащена современными приборами и

датчиками. Таким образом, их надежность должна быть достаточно высокой, чтобы

не происходило сбоев и аварий.

Актуальность создания системы

автоматизации установки гидроочистки бензина обусловлена тем, что в последние

годы нефтеперерабатывающая структура в Башкортостане стала очень часто выходить

на ремонт. Причиной этого является устаревшее оборудование.

Цель данного дипломного проекта

заключается в усовершенствовании системы автоматизации установки «Gexa» секции

гидроочистки бензина, что должно привести к увеличению надежности

технологического объекта. Создание программы для логического контроллера.

Задачами дипломного проекта

являются:

изучение технологии гидроочистки

бензина с целью выбора оптимального объёма автоматизации;

модернизация средств автоматизации,

применяемых на установке «Gexa»;

повышение надежности

рассматриваемого технологического объекта;

описание и изучении программы для

ПЛК.

При работе над проектом были использованы

материалы ОАО «Новойл» (пояснительная записка «Автоматизация объектов

гидроочистки бензина на установке «Gexa» ОАО Ново-Уфимский

нефтеперерабатывающий завод «Новойл»).

1.

Установка «Gexa»

.1 Общее описание

установки

Предприятие уделяет пристальное

внимание своему техническому развитию и совершенствованию технологических

процессов.

Для обеспечения выпуска продукции,

удовлетворяющей требованиям и ожиданиям потребителей, в соответствии с

техническим регламентом «О требованиях к автомобильному и авиационному бензину,

дизельному и судовому топливу, топливу для реактивных двигателей и топочному

мазуту», а также для выработки моторных топлив, отвечающих требованиям Евро-4 и

Евро-5, на предприятии намечено техническое перевооружение установки

Л-35-11/1000, монтаж дополнительного реактора и замена каталитического пакета

фирмы Аксенс на комбинированной установке «Gexa», техперевооружение блока №2

установки 22-4. Так же ведется строительство установок алкилирования,

производства водорода, регенерации отработанной серной кислоты.

В 1970 году на НУНПЗ был реализован

первый в СССР процесс каталитической конверсии производительностью 1 млн т/г. в

составе комбинированной установки «Gexa» (по технологии Французского института

нефти, проект фирмы «Tecnip»). В 1976-1983 гг. построено большинство установок Л-35-11/1000

по отечественным проектам, среди которых первой была пущена в 1976 г. установка

на НУНПЗ.

На IV этапе, он начался с

1981 года, идет постепенное снижение уровня добычи нефти, связанное с

естественным истощением её запасов на основных месторождениях.

В 1983 г. на УНПЗ им. XXIIсъезда КПСС был введен в

эксплуатацию комплекс по производству ароматических углеводородов (КПА).

Товарной продукцией КПА являются бензол, пара и ортоксилолы. В 2000 г. на КПА

былапроведена реконструкция секции «Парекс».

Содержание основного вещества

доведено до 99,9% масс., что соответствует последним требованиям мирового рынка

потребления.

В 1986 г. была введена в

эксплуатацию установка «Висбкрекинг», предназначенная для деструктивной переработки

тяжелых остатков нефти с целью получения котельного топлива и увеличения

глубины переработки нефти. Одним из основополагающих производств УНПЗ является

комплекс Г-43-107М/1, который был пущен в 1995 г. Это современная

технологическая цепочка, состоящая из гидроочистки вакуумного газойля,

каталитического крекинга, АГФУ и блока получения метилтретбутилового эфира. На

стадии строительства реакторного блока секции 200 проект был модернизирован по

технологии французских фирм IFP-TOTAL. Модернизация реакторного блока позволила существенно увеличить

выход бензина и снизить удельный расход катализатора. В декабре 1995 г. впервые

в России на НУНПЗ освоено производство игольчатого кокса из

западно-сибирскихнефтей, служащего сырьем для изготовления графитированных

электродов.

В 1997 году была закончена

реконструкция установки каталитического риформинга Л-35-11/1000 со

строительством блоков подготовки сырья, изомеризации бензиновых фракций и

непрерывной регенерации катализатора. Это позволило вырабатывать стабильный

катализат с октановым числом до 100 по исследовательскому методу и изомеризат с

октановым числом до 78 по моторному методу, что дало возможность организовать

выпуск новых марок высооктановых бензинов[1].

1.2 Технология и

процесс гидроочистки

Процесс гидроочистки основывается на

реакции гидрогенизации, в результате которой органические соединения серы,

кислорода и азота превращаются в углеводороды, сероводород, воду и аммиак.

Указанные органические соединения

являются ядами катализатора риформинга, поэтому реакции их разрушения являются

целевыми реакциями гидроочистки. В процессе гидроочистки одновременно с этими

реакциями протекают многочисленные реакции с участием углеводородов

(изомеризации, гидрирования непредельных, реакции частичного дегидрирования

нафтенов, дегидроциклизации парафиновых углеводородов и другие). Непредельные

углеводороды гидрируются, превращаясь в соответствующие парафиновые

углеводороды.

Содержание непредельных

углеводородов в сырье установок каталитическогориформинга (до гидроочистки) не

должно превышать 2% мас., т.к. непредельные углеводороды при высоких

температурах быстрее углеводородов других классов образуют кокс, который

откладывается в змеевиках печей и на катализаторе.

Остаточное содержание непредельных

углеводородов в гидрогенизате не должно превышать 0,5% мас.

В прямогонных бензинах содержатся

также небольшие количества органических соединений, имеющих в своем составе

галогены (обычно хлор) и некоторые металлы (свинец, медь, мышьяк и др.).

Металлические примеси, при попадании на катализатор риформинга, накапливаются

на нем и вызывают необратимую потерю каталитической активности катализатора.

Нерегулируемое и чрезмерно большое

поступление галогенов (хлора) на катализатор риформинга приводит к аномальному

усилению его кислотной функции и способствует развитию реакций крекинга, что

ускоряет закоксовывание катализатора. Поэтому для предотвращения этих процессов

соединения, содержащие металлы и галогены, разрушаются при гидроочистке,

металлы отлагаются на катализаторе, а хлористый водород удаляется в отпарной

колонне. Содержание указанных примесей обычно резко возрастает при

использовании бензинов, полученных при вторичных процессах.

При работе на прямогонном сырье их

концентрацию в сырье и гидрогенизате можно практически не контролировать.

Реакции гидрогенолиза сернистых,

азотистых и кислородсодержащих соединений при условиях гидроочистки (при

температуре от 300 до 400°С и парциальном давлении водорода от 10 до 30 кгс/см2)

приводят к практически полному удалению серы, азота и кислорода в виде

сероводорода, аммиака и воды.

Все реакции гидрирования,

протекающие при гидроочистке, экзотер-мические, но поскольку содержание

примесей в прямогонном бензине незначительно, процесс гидроочистки не

сопровождается ощутимым повышением температуры газопродуктовой смеси.

1.3 Влияние основных

условий процесса

Глубина очистки бензиновой фракции

от серы и других примесей зависит от температуры процесса, парциального

давления водорода, объёмной скорости подачи сырья и кратности циркуляции. Стабильность

работы катализатора зависит от температуры, давления и соотношения расхода

водородсодержащего газа к расходу сырья.

Температура

С увеличением температуры глубина и

скорость реакций гидрообессеривания, гидрирования непредельных,

дегидрогенизации нафтенов увеличивается. Однако, при температурах выше 420°С

интенсивность реакции гидрообессеривания и особенно гидрирования непредельных

углеводородов снижается. Это связано с возрастанием интенсивности реакции

деструктивной гидрогенизации (гидрокрекинга).

При гидрокрекинге снижается выход

жидких продуктов, увеличивается отложение кокса на катализаторе и сокращается

срок его службы.

Оптимальная температура процесса

гидроочистки зависит от состава сырья. Тяжёлое, термически менее стойкое сырьё

очищается при более низких температурах, чем лёгкое. При гидроочистке

бензиновых фракций оптимальным диапазоном температур является 320-400°С. В

начале рабочего цикла устанавливается минимальная температура, обеспечивающая

необходимую степень очистки сырья.

Повышение температуры производится

для компенсации снижения активности катализатора и поддержания заданной глубины

очистки. Преждевременное повышение температуры ускоряет закоксовывание

катализатора, не увеличивая существенно глубины очистки.

Давление

При возрастании общего давления в

системе растёт парциальное давление водорода, способствующее увеличению глубины

гидроочистки и увеличению срока службы катализатора. Это связано с повышением

концентрации реагентов в единице объёма (увеличением числа эффективных

столкновений реагирующих молекул).

Оптимальный диапазон давления

гидроочистки 20-40 кгс/см2.

Объёмная скорость

подачи сырья

Объёмной скоростью называется

отношение объёма сырья, подаваемого в реактор в час, к объёму катализатора,

находящегося в реакторе:

U=Y/B, час-1, (1.1)

где U − объемная скорость, час-1;−

объём сырья, м3/час;− объём катализатора, м3.

С увеличением объёмной скорости

уменьшается время пребывания сырья в реакторе, т.е. время контакта с

катализатором. В случае уменьшения объёмной скорости (увеличения времени

контакта сырья и катализатора) увеличивается глубина обессеривания сырья.

В зависимости от химического и

фракционного состава сырья и требуемой глубины очистки, объёмная скорость

процесса может быть в пределах от 2,0 до 7,0 час-1.

Для лёгких, более термостойких

нефтепродуктов, уменьшение глубины гидроочистки при повышенных объёмных

скоростях компенсируется за счёт повышения температуры.

Активность

катализатора

Чем выше активность катализатора,

тем с более высокой объёмной скоростью можно проводить процесс и глубже

обессеривать сырьё.

Для определения активности

катализатора сравнивают его обессеривающую способность с обессеривающей

способностью эталонного образца.

Испытания ведут на пилотной

установке по специальной методике.

Индекс активности рассчитывают по

формуле

Ua=S0-Sk/S0-Sэ, (1.2

гдеSо − содержание серы в сырье;э− содержание серы в гидрогенизате, очищенном на

эталонном катали-заторе;к−

содержание серы в гидрогенизате, очищенном на испытуемом катали-заторе.

Свежий катализатор имеет максимальную

активность. Для повышения активности катализатора гидроочистки после

регенерации, то есть для перевода металла из менее активной окисной формы в

более активную сульфидную форму, проводится осернение катализатора

сероорганическими соединениями или водородсодержащим газом с большой

концентрацией сероводорода. Со временем активность катализатора падает за счёт

отложений кокса на поверхности катализатора. Частичную регенерацию катализатора

можно провести гидрированием коксовых отложений при циркуляции водорода с

температурой 400−420°С, но при этом возможен переход металла из

сульфидной формы в металлическую. Поэтому требуется осторожность при ее

проведении.

Однако, такая регенерация не

удаётся, если коксообразование произошло при падениях давления в системе или

превышения температур выше допустимых. Поэтому даже кратковременное снижение

давления в системе, превышение температур процесса, прекращение циркуляции

водородсодержащего газа недопустимо. В этих случаях для восстановления

активности катализатор подвергается паровоздушной или газовоздушной

регенерации.

Кратность

циркуляции водородсодержащего газа

При стехиометрических количествах

водорода реакции гидрирования сернистых соединений могут протекать практически

нацело, но скорость их будет очень мала из-за низкого парциального давления

водорода. Поэтому процесс ведут с избытком водорода. Относительное количество

подаваемого циркулирующего газа, приходящегося на 1 м3 жидкого

сырья, называется кратностью циркуляции.

Кратность циркуляции

водородосодержащего газа (ВСГ) не должна быть ниже 90 нм3/м3

сырья.

Концентрация водорода в

циркулирующем газе может колебаться в пределах от 65 до 85% в зависимости от

состава сырья и степени обработки катализатора.

1.4 Описание

технологического процесса и технологическая схема установки «Gexa»

Технологическая схема представлена

на рисунке 1.1.

Бензин из товарного парка забирается

сырьевым насосом Рм-101/А, В.

Перед входом в сырьевые

теплообменники Е-105 (В1, А1), Е-101 (С1, В1,

А1) и Е-105 (В2, А2), Е-101 (С2, В2,

А2), бензин поступающий от насоса Рм-101/А, В смешивается с

водородсодержащим газом (ВСГ), поступающим от компрессора

К-201.

Для предотвращения образования

коксовых отложений в межтрубном пространстве пучков сырьевых теплообменников

Е-105 (В1, А1), Е-101 (С1, В1, А1)

и Е-105 (В2, А2), Е-101 (С2, В2, А2)

на прием сырьевого насоса Рм-101/А, В подается реагент в смеси с бензином.

Подача раствора осуществляется дозировочным насосом Рм-202 из баллона В-1.

Рисунок 1.1 - Технологическая схема

установки гидроочистки бензина

Газо-сырьевая смесь (ГСС) в

теплообменниках Е-105 (В1, А1), Е-101 (С1, В1,

А1) и Е-105 (В2, А2), Е-101 (С2, В2,

А2), подогревается горячим продуктом, выходящим из реактора R-101, и

затем четырьмя потоками проходит вертикальную печь F-101.

Из печи F-101 ГСС поступает в

реактор R-101.

Газо-продуктовая смесь после

реактора R-101 двумя потоками проходит трубное пространство теплообменники

Е-101 (А1, В1, С1), Е-105 (А1, В1)

и Е-101 (А2, В2, С2), Е-105 (А2, В2),

далее охлаждается в конденсаторе воздушного охлаж-дения А-101, в водяном

холодильнике Е-102, и поступает в сепаратор В-101.

Давление в сепараторе В-101

регулируется путем сброса избыточного количества ВСГ в систему топливного газа

(В-631) или на факел, основное количество ВСГ направляется на прием

компрессора К-302 /А, В.

Для поддержания давления в

реакторном контуре секции 100, существует схема возврата части ВСГ с линии

нагнетания компрессора К-302 /А, В в линию нагнетания ВСГ от компрессора К-201.

Для приема дополнительного

количества ВСГ в сепаратор В-101, существует схема приема ВСГ с установки

Л-35-11/1000 (линия ВСГ на установку ЛЧ-24/7) на вход в КВО А-101.

Уровень сепаратора В-101

поддерживается путем изменения расхода нестабильного бензина в трубное

пространство теплообменника Е-104, где нагревается продуктами с низа колонны

С-101 и далее поступает в среднюю часть стабилизационной колонны С-101 (на 18

тарелку).

В колонне С-101 происходит

стабилизация бензина и отдув растворенных газов (водорода, сероводорода и аммиака)

от гидроочищенного бензина.

Тепло, необходимое для поддержания

температуры низа колонны С-101, подводится циркулирующим бензином, который

забирается насосом Рм-102/А, В, С с низа колонны С-101 и шестью потоками

прокачивается через печь F-102 и далее снова подается в кубовую часть колонны

С-101.

Уровень низа колонны С-101

поддерживается путем изменения расхода сырья на блок каталитического

риформинга.

С верха колонны С-101 углеводороды

проходят через КВО А-102, охлаждаются в водяном холодильнике Е-103, и поступают

в емкость рефлюкса В-102.

С низа емкости В-102 рефлюкс

забирается насосом Рм-103/А, В и подается на орошение верха колонны С-101.

Часть рефлюкса из емкости В-102 при

необходимости выводится в подземную емкость В-661, количество регулируется путем

открытия или закрытия задвижки.

Давление в емкости В-102

регулируется с помощью изменения расхода углеводородного газа на установку СО и

СП (врезка в трубопровод с установки Л-35-11/1000 на установку сероочистки

газов) или в систему топливного газа (сепаратор В-631) установки, или на факел.

Для циркуляции бензина на секции 100

помимо сырьевых теплообменников, печи F-101, реактора R-101, сепаратора В-101 в период пуска или остановки секции 100,

бензин от сырьевых насосов Рм-101/А, В направляется в колонну С-101.

Для поддержания давления в колонне

С-101 в емкость рефлюкса В-102 из сепаратора В-101 подается ВСГ.

С низа колонны С-101 гидроочищенный

бензин поступает в межтрубное пространство теплообменника Е-104 где охлаждается

потоком бензина поступающего из сепаратора В-101 и далее направляется на прием

насоса Рм-201/А, В блока каталитического риформинга.

Краткая характеристика

технологического оборудования представлена в таблице 1.1.

Таблица 1.1 − Краткая

характеристика технологического оборудования

|

Наименование оборудования

|

Номер позиции

|

Кол-во, шт.

|

Техническая характеристика

|

|

Реактор предварительной гидроочистки

|

R-101

|

1

|

Температура расчетная, 0С - 415 Давление расчетное,

кгс/см2 - 28,7 Диаметр внутренний, мм - 3500 Высота, мм - 11605

Тип насадки - катализатор

|

|

Сепаратор предварительной очистки

|

В-101

|

1

|

Температура расчетная, 0С - 124 Давление расчетное,

кгс/см2 - 35,3 Диаметр внутренний, мм -1062 Высота, мм - 16300

|

|

Газо-сырьевые теплообменники блока предварительной гидроочистки

бензина

|

Е-101 А1/А2

|

2

|

Поверхность теплообмена, м2 - 223 Давление расчетное,

кгс/см2: межтрубное пространство - 31 трубное пространство - 29

Температура расчетная, 0С: межтрубное пространство - 311 трубное

пространство - 415

|

|

Газо-сырьевые теплообменники блока предварительной гидроочистки

бензина

|

Е-101 В1/В2

|

2

|

Поверхность теплообмена, м2 - 223 Давление расчетное,

кгс/см2: межтрубное пространство - 31 трубное пространство - 29

Температура расчетная, 0С: межтрубное пространство - 265 трубное

пространство - 325

|

|

Газо-сырьевые теплообменники блока предварительной гидроочистки

бензина

|

Е-101 С1/С2

|

2

|

Поверхность теплообмена, м2 - 223 Давление расчетное,

кгс/см2: межтрубное пространство - 31 трубное пространство - 29

Температура расчетная, 0С: межтрубное пространство - 190 трубное

пространство - 280

|

|

Газо-сырьевые теплообменники блока предварительной гидроочистки

бензина

|

Е-105 А1/А2

|

2

|

Поверхность теплообмена, м2 - 196 Давление расчетное,

кгс/см2: межтрубное пространство - 40 трубное пространство - 40

Температура расчетная, 0С: межтрубное пространство - 200 трубное

пространство - 220

|

|

Подогрев сырья секции предварительной гидроочистки

|

F-101

|

1

|

Расчетное давление, кгс/см2 - 30 Температура

змеевика, 0С - 281/380 Секция излучения: Количество труб, шт. - 48

Длина труб, мм - 12800 Диаметр/толщина труб, мм - 168/5 Полезная обмен.

поверх., м2 - 326

|

|

Подача сырья секции предварительной гидроочистки

|

Рм-101 А/В

|

2

|

Производительность, м3/час - 170 Число оборотов,

об/мин - 2970 Мощность электродвигателя, кВт: - 315 (РМ-101/В); - 250

(РМ-101/А); Род перекачиваемой среды - бензин Напор, м-456

|

2. Патентная проработка

2.1 Выбор и обоснование

предмета поиска

В дипломном проекте рассматривается

вопрос повышения надежности блока гидроочистки бензина на ОАО «Новойл».

В обработке бензина, главным

приоритетом является система гидроочистки бензина. Эта система должна обладать

высокими показателями надежности, средства контроля гидроочистки должны

удовлетворять жестким требованиям и иметь приемлемый показатель цена /

качество. Для повышения надежности, точности в измерениях параметров установки

я предлагаю заменить буйковый уровнемер на волноводный радарный уровнемер Rosemount 3300. Он работает

напринципеизлучения микроволнового сигнала по направлению к поверхности

продукта. Поэтомупри проведении патентного поиска особое внимание было уделено

анализу средств измерения радарного типа, для измерения уровня продукта в

различных резервуарах.

2.2 Регламент патентного

поиска

Патентный поиск проводился с

использованием фондов УГНТУ по источникам патентной документации Российской

Федерации. Поиск по пяти ведущим зарубежным странам не проводился в связи с

отсутствием материалов в фондах УГНТУ.

Поскольку промышленное

приборостроение развивается очень быстрыми темпами, и обновление приборов

происходит постоянно, была выбрана глубина поиска 5 лет (2007-2011 гг.).

Поиск проводится по индексам

международной патентной классификации (МПК) G 01F 23/284 «Индикация или измерение

уровня жидких, газообразных или сыпучих тел, путем измерения параметров

электромагнитных волн, направленных непосредственно в жидкие или сыпучие тела».

При этом были использованы следующие

источники патентной информации:

полные описания к патентам

Российской федерации;

документы справочно-поискового

аппарата;

официальный бюллетень Российского

агентства по патентам и товарным знакам «Изобретения».

2.3 Результаты поиска

Результаты просмотра источников

патентной документации приведены в таблице 2.1.

Таблица 2.1 - Результаты патентного

поиска

|

Страна

|

Индекс МПК

|

Номера просмотренных патентов

|

Выявленные аналоги

|

|

Россия

|

G

01 F 23/284

|

Патенты №№2270321-2464953

|

№2276334 «Радиоволновый измеритель уровня» №2431809 «Радарный

уровнемер» №2315961 «Волноводный радарный уровнемер»

|

2.4 Анализ результатов

патентного поиска

Рассмотрим некоторые аналоги,

приведенные в таблице 2.1, более подробно.

Радиоволновый измеритель уровня (№2276334),

изобретение относится к технике контроля и измерения уровня жидких и сыпучих

веществ. Радиоволновый измеритель уровня жидкости содержит СВЧ генератор с

линейной частотной модуляцией, приемник отраженного сигнала, антенно-фидерный

тракт, преобразователь линейной поляризации в круговую, а также антенну

излучения и приема отраженного сигнала. При этом антенно-фидерный тракт состоит

из коаксиально-волноводного перехода, образованного короткозамкнутым с одной

стороны отрезком волновода и двумя коаксиальными зондами, оси которых

расположены перпендикулярно друг другу и к оси волновода.

Для измерения расстояний, не

превышающих нескольких десятков метров (диапазон, характерный для измерения

уровня на технологических объектах) необходимы зондирующие импульсы

длительностью не более десятых долей наносекунды. При этом резко возрастают

требования, предъявляемые к низкочастотным узлам прибора, и применение

указанных измерителей не приводит к удовлетворительным результатам по точности.

Радарный уровнемер (№2431809),

изобретение относится к определению уровня жидкости. Определение уровня

жидкости осуществляется при помощи сигналов радара, излучаемых в направлении

поверхности жидкости, и сигналов радара, отраженных от поверхности жидкости.

Устройство содержит по меньшей мере одну расположенную над жидкостью

радиолокационную антенну для излучения сигналов радара в направлении жидкости и

для приема сигналов радара, отраженных от поверхности жидкости, а также

средство для определения уровня жидкости на основании излученных сигналов

радара и отраженных сигналов радара.

Несмотря на то, что можно

использовать отдельные радиолокационные антенны для излучения сигнала радара и

для приема отраженного сигнала радара, обычной практикой является использование

одной и той же радиолокационной антенны как для излучения, так и для приема.

Радиолокационная станция (РЛС) измеряет временную задержку t между излученным

сигналом радара и принятым сигналом радара. Если известна скорость излученного

сигнала радара, расстояние до поверхности жидкости может быть определено очень

просто, с использованием соответствующих средств измерения.

Устройство, в котором используют

описанный выше принцип измерения, часто применяют для точного определения при

помощи сигналов радара уровня жидкости, например воды или масла, в

резервуаре-хранилище в обрабатывающей промышленности или на нефтеперегонных

заводах. Сигналы радара, которые используют, обычно являются импульсными

сигналами радара.

Волноводный радарный уровнемер

(№2315961), изобретение относится к устройству измерения степени заполнения

емкости средой с волноводом для передачи электромагнитной волны. Полый волновод

имеет передний торцевой участок, на котором смонтирована антенна с волновым

согласующим элементом из диэлектрического материала. Волновой согласующий

элемент имеет внешний периметр, которым он частично входит в раскрыв концевого

участка волновода и частично выступает из этого концевого участка. Размеры

волнового согласующего элемента выбраны для обеспечения согласования волнового

перехода волны из концевого участка волновода наружу или внутрь него, и с

металлическим материалом перехода в области между волновым согласующим

элементом и волноводом.

Типовое устройство измерения уровня

заполнения состоит из волновода для направления электромагнитной волны, причем

волновод сформирован как полый волновод и имеет концевой участок, от которого

волна излучается с помощью антенны. Переход между волноводом и свободным

пространством или антенной согласуется с помощью волнового согласующего

элемента или волнового адаптера, который имеет подходящий внешний периметр и

который состоит из диэлектрического материала, причем волновой согласующий

элемент частично входит в концевой участок волновода и частично выступает из

него, чтобы обеспечить согласование волнового перехода из концевого участка

волновода наружу или извне внутрь волновода. Волновой согласующий элемент

закрепляется в волноводе или на нем посредством кольца для пайки, причем место

пайки на коническом волновом согласующем элементе предварительно

металлизировано, чтобы припаять кольцо для пайки к волновому согласующему

элементу. В частности, такие кольца для пайки из металла в соединении с

графитовыми уплотнительными кольцами служат главным образом для герметизации по

отношению к процессу во внутреннем пространстве емкости, а также для восприятия

давления для компенсации расширения металлических элементов при высоких

разностях температур между компонентами устройства измерения уровня заполнения

и внутренним пространством емкости.

Таким образом, большое количество

найденных при поиске аналогов подтвердило целесообразность применения радарного

уровнемера, принцип которого заключается на излучении микроволнового сигнала по

направлению к поверхности продукта.

3. Автоматизация

установки гидроочистки бензина

.1 Цели создания АСУ ТП

Создание АСУ ТП преследует следующие

цели:

- улучшение технико-экономических

показателей производства нефте-продуктов;

- повышение качественных показателей

продукции;

уменьшение вероятности возникновения

аварийных ситуаций;

- облегчение условий и повышение

культуры труда технологического персонала за счет предоставляемого системой

сервиса;

уменьшение количества выполняемых

технологическим персоналом функций за счет их автоматизации;

повышение качества и быстродействия

регулирования и, как следствие, достижение высокого уровня стабилизации

технологических режимов;

повышение производительности

установки за счет улучшения качества регулирования и управления технологическим

процессом;

повышение информационного

обеспечения технологического и эксплуа-тационного персонала;

повышение надежности работы самой

системы управления за счет применения современных технических устройств на

основе электронных и вычислительных средств и наличия самодиагностики;

- уменьшение материальных и

энергетических затрат.

Ключевым критерием качества работы

АСУ ТП является стабильность заданных характеристик технологического процесса с

учетом противоаварийной защиты для всех стадий технологического процесса.

Достижение вышеозначенных целей

будет способствовать также улучшению экологической обстановки в районе

нефтезавода.

В целом внедрение АСУ ТП должно

обеспечивать достижение главной цели: получение стабильной прибыли за счет

производства конкуренто-способной продукции, удовлетворяющей требованиям

потребителей.

Основные характеристики системы.

Системы выполняет информационные и

управляющие функции, а так же функции сигнализации и противоаварийной защиты.

Автоматизированная система

управления технологическим процессом (АСУТП) установки «Gexa» включает в себя

подсистему наблюдения и управления, далее называемую распределенной системой

управления (РСУ), и подсистему сигнализации и противоаварийной автоматической

защиты (ПАЗ).

РСУ и система ПАЗ реализованы

аппаратно и программно автономно, что не исключает информационного обмена между

этими составляющими АСУТП.

Перечень функций РСУ и ПАЗ.

К функциям распределенной системы

управления (РСУ) относится:

- автоматизированный сбор и

первичная обработка технологической информации, определение значений параметров

по измеренным сигналам;

автоматическая обработка информации,

вычисление усредненных, интегральных и удельных показателей;

предупредительная и аварийная

сигнализация при выходе технологических показателей за установленные границы и

при обнаружении неисправностей в работе оборудования АСУТП;

управление технологическими режимами

в реальном масштабе времени, предотвращение аварийных ситуаций;

представление технологической и

системной информации в виде:

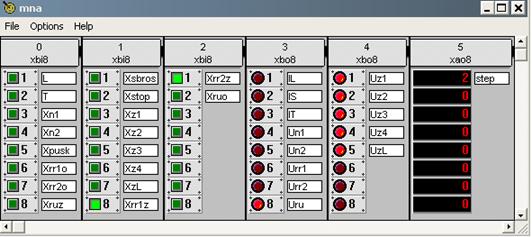

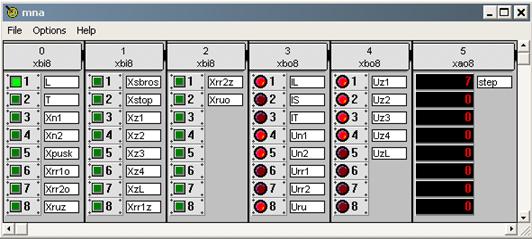

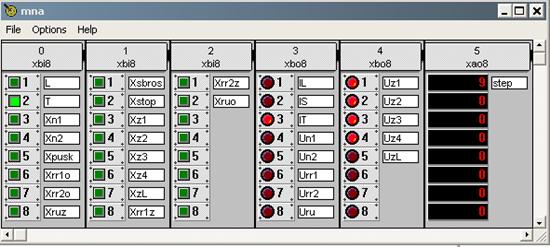

) панели общего обзора, предназначены

для наблюдения за работой всей установки и для получения быстрого доступа к

более подробным панелям;

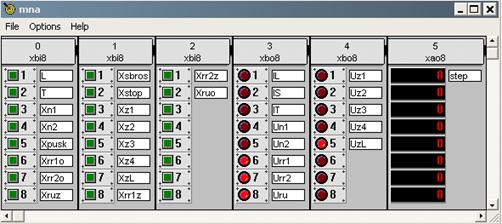

) мнемосхемы, представляют собой

графические изображения технологических блоков и оборудования, средств КИП;

) панели групп управления, представляют

лицевые панели приборов (стандартно 8 штук), что дает возможность группового

управления оператору;

) панели настройки, предоставляют

доступ для наблюдения и изменения настроечных параметров конкретной позиции;

5) панели сигналов тревоги, отображают

в хронологическом порядке срабатывания предупредительной и аварийной

технологической сигнализации в ходе процесса;

) панели событий, отражают в

хронологическом порядке действия оператора-технолога, данные о ходе

технологического процесса, срабатывание защит и т.п.;

) панели трендов, предусмотрены два

вида отображения трендов (панель группы трендов (стандартно 8 штук), панель

одиночного тренда);

) панель архивов, отражают архивные

данные технологических параметров в виде исторических трендов с периодом просмотра

не менее 4-х суток;

) панель отчетных документов,

представляет данные отчетных документов на экране монитора.

Функции системы ПАЗ во многом

аналогичны функциям РСУ:

автоматизированный сбор и первичная

обработка технологической информации, определение значений параметров по

измеренным сигналам;

автоматическое выделение достоверной

входной информации;

автоматическая логическая обработка

информации;

предупредительная и аварийная

сигнализация при выходе технологических показателей за установленные границы и

при обнаружении неисправностей в работе оборудования системы;

автоматическая выдача сигналов двух-

и трехпозиционного управления исполнительными механизмами и технологическим

оборудованием;

ручное дистанционное дискретное

управление;

передача оперативной информации в

РСУ;

представление технологической и

системной информации.

Оператору-технологу предоставлены

простые и естественные способы вызова и ввода данных для различных панелей:

накопление, регистрация и хранение

поступающей информации;

вывод данных на печать;

автоматизированная передача данных в

общезаводскую сеть;

надежная защита собственных баз

данных и программное обеспечение от несанкционированного доступа;

надежная защита собственных баз

данных и программного обеспечения от разрешения при аварийных ситуациях;

самодиагностика технических средств

системы ПАЗ, выдача сообщений по отказам;

конфигурирование и

самодокументирование.

Режимы функционирования системы.

Для нормального функционирования

вычислительной и микропроцессорной техники в помещениях должны быть обеспечены

соответствующие условия:

температура окружающего воздуха

+10…+40°С;

относительная влажность окружающего

воздуха 10…90% без конденсации;

запыленность воздуха не более 0,3

мг/м3при размере частиц не более 3 мкм;

частота вибрации не более 14 Гц при

амплитуде смещений не более 0,5 мм;

в воздухе помещений не должно быть

агрессивных веществ, вызывающих коррозию.

При необходимости - предусмотреть

кондиционирование воздуха и установку увлажнителей. Внутренняя компоновка

шкафов станций управления РСУ и системы ПАЗ, кроссовых шкафов должна быть

удобной с точки зрения эксплуатации, ремонта и доступа как в внутреннему, так и

к внешнему монтажу.

В отношении обеспечения надежности

электроснабжения СВТ АСУ ТП относятся к особой группе I категории электроприемников

согласно ПУЭ. АСУ ТП должна быть обеспечена комплектом ЗИП. В течение всего

срока службы комплект ЗИП должен пополняться в соответствии с условиями

договора на сервисное обслуживание.

Совместимость АСУ ТП с другими

системами.

Надежность информационного обмена

между компонентами системы обеспечивается дублированием шины передачи данных.

Кроме того, все данные, пересылаемые таким методом, снабжаются уникальным

номером, который обеспечивает контроль правильности прохождения информации к

каждому компоненту АСУ ТП.

Для возможности выдачи данных в

супервизорные системы на станции оператора и станции инженера установлены

программные пакеты открытого интерфейса данных для OPC.

При необходимости информационной

совместимости АСУ ТП установки «Gexa» со смежными системами описание протоколов обмена и правила

ввода-вывода данных передаются заказчиком разработчику.

Структурная схема АСУ ТПDELTAV.

Технология сбора и обработки данных

технологических процессов установки Gexa реализована на интегрированной автоматизированной

системе управления технологическими процессами (АСУ ТП) DELTAV.

Упрощенная схема представлена на

рисунке 3.1.

Станция оператора (HISPC) используется для

управления и мониторинга установки - выводит на экран монитора значения

переменных технологического процесса, состояния оборудования и сигнализации,

необходимые операторам для быстрой оценки рабочего состояния установки,

предоставляет операторам интерфейс для управления исполнительными механизмами и

электрооборудованием.

Станция оператора также включает в

себя открытые интерфейсы, позволяющие супервизорному компьютеру получить доступ

к архивным данным технологических параметров, сообщениям и другим данным

технологического процесса.

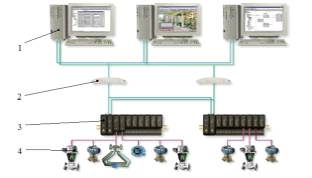

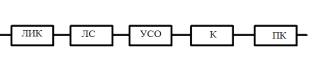

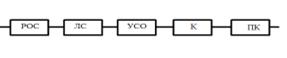

− компьютеры операторной; 2 -

коммутаторы; 3 - ПЛК; 4 - механизмы, датчики

Рисунок 3.1 − Структурная

схема АСУ ТПDELTAV

Станция инженера (HISENG) с функциями

проектирования используется для программирования и конфигурирования системы DELTAV и является инструментом

технического обслуживания АСУ ТП.

Высокопроизводительная управляющая

сеть DeltaV, основанная на открытых стандартах, проста в установке и

обслуживании для пользователей.

Управляющая сеть является основой

системы, связывающей между собой узлы системы - рабочие станции и контроллеры.

Управляющая сеть DeltaV - это

выделенная сеть на базе Ethernet 10BaseT или 100BaseTX, в зависимости от

применяемых концентраторов, либо коммутаторов.

Экранированные витые пары 10BaseT и

/ или 100BaseTX соединяют каждый узел c концентратором или коммутатором.

К управляющей сети относится

следующее оборудование:

концентраторы (Hub), к которым

подключаются узлы системы;

коммутаторы (switch);

кабель, каждый узел подключается к

концентратору, коммутатору или преобразователю среды с помощью экранированной

витой пары 10BaseT или 100BaseTX.

Основой АСУ ТПDELTAV являются дублированные

(резервированные) контроллеры MD.

Контроллер MD+.

Контроллер MD+ обеспечивает

управление полевыми устройствами и связь с другими узлами системы. Контроллер MD+ представлен на рисунке

3.2.

Рисунок 3.2 - Общий вид контроллераMD+

Контроллер MD поддерживает

управление периодическими процессами, а также функции усовершенствованного

управления. Применение MD целесооборазно при больших объемах диспетчерского

управления или управления периодическими процессами в сочетании с традиционным

управлением технологическим процессом.

Контроллер обеспечивает выполнение

всех операций по управлению каналами интерфейса ввода-вывода, а также управляет

всеми действиями по передаче данных в коммуникационной сети, осуществляет

присваивание меток времени, генерация аварийных сообщений и сбор трендов. В

контроллере создается и выполняется стратегия управления.

Цикл обработки любого контура

(считывание информации из канала ввода, применение управляющей стратегии и

передача данных в канал вывода) осуществляется в течение 100 мс.

Контроллер обладает способностью

«прозрачно» передавать служебную информацию от интеллектуальных

HART-совместимых полевых приборов к любому узлу сети управления, что дает

возможность дистанционно управлять настройками приборов КИП и А, которые

поддерживают HART или FOUNDATION Fieldbus.

По мере роста системы можно

расширять возможности программного обеспечения и увеличивать количество

сигналов, обрабатываемых контроллером DeltaV. Начав с 50 параметров, их число

можно довести до 500. Сложность управляющей стратегии и частота сканирования,

выполняемого модулем управления, определяют общую производительность

контроллера и размер приложения.

На рисунке 3.3 показан центральный

пункт управления.

При загрузке данных в контроллер,

DeltaV сохраняет информацию о загруженных параметрах. Аналогично, когда

пользователи вносят в оперативном режиме изменения в конфигурацию контроллера,

система также сохраняет эти изменения. Таким образом, система всегда

регистрирует все данные, загруженные в контроллер, и все внесенные в диалоге

изменения.

3.2 Описание

функциональной схемы автоматизации

Функциональная схема автоматизации

изображена на рисунке 3.4.

Бензин из товарного парка забирается

сырьевым насосом Рм-101/А, Вконтролируется давление на приеме сырьевых насосов,

измеряется температура бензина на линии нагнетания насосов Рм-101/А, В.

Рисунок 3.3 −.Центральный

пункт управления

Рисунок 3.4 - Функциональная схема

автоматизации

При понижении давления на приеме

сырьевых насосов Рм-101/А, В ниже 0,5 кг/см2, происходит

срабатывание сигнализации.

При отсутствии бензина на приеме

насосов Рм-101/А, В происходит срабатывание сигнализации c последующей остановкой сырьевых

насосов.

Перед входом в сырьевые

теплообменники Е-105 (В1, А1), Е-101 (С1, В1,

А1) и Е-105 (В2, А2), Е-101 (С2, В2,

А2), бензин поступающий от насоса Рм-101/А, В смешивается с водородсодержащим

газом (ВСГ), поступающим от компрессора К-201.

Количество поступающего бензина в

сырьевые теплообменники Е-105 (В1, А1), Е-101 (С1,

В1, А1) регулируется клапанном и поддерживается в

пределах 50÷84

м3/час.

Количество поступающего бензина в

сырьевые теплообменники Е-105 (В2, А2), Е-101 (С2,

В2, А2) регулируется клапанном и поддерживается в

пределах 50÷84

м3/час.

Регистрация общего расхода ВСГ и

количество сырья.

При понижении расхода сырья менее 90

м3/час - происходит срабатывание сигнализации, при расходе менее

82,5 м3/час - прекращается подача сырья в тройник смешения.

Для предотвращения образования

коксовых отложений в межтрубном пространстве пучков сырьевых теплообменников

Е-105 (В1, А1), Е-101 (С1, В1, А1)

и Е-105 (В2, А2), Е-101 (С2, В2, А2)

на прием сырьевого насоса Рм-101/А, В подается реагент в смеси с бензином.

Подача раствора осуществляется дозировочным насосом Рм-202 из баллона В-1.

Раствор антизагрязнителя в емкости

В-1 приготавливается путем смешивания в соотношении 1: 1 бензина направляемого

с приема сырьевых насосов Рм-101/А, В обратным ходом и самого реагента ЕС-3021А

закачиваемого ручным насосом из тары поставщика (бочки).

Подача раствора антизагрязнителя

осуществляется расходом в пределах 1,5 - 2,5 кг/час в зависимости от производительности

установки.

Газо-сырьевая смесь (ГСС) в

теплообменниках Е-105 (В1, А1), Е-101 (С1, В1,

А1) и Е-105 (В2, А2), Е-101 (С2, В2,

А2), подогревается горячим продуктом, выходящим из реактора R-101, и

затем четырьмя потоками проходит вертикальную печь F-101.

Контролируется температура нагрева

ГСС на выходе из теплообменников перед печью F-101.

Температура нагрева газо-сырьевого

потока в печи регулируется подачей топлива к форсункам клапаном-регулятором

расхода с коррекцией по температуре продукта на выходе из печи.

Измерение температуры перевалов

печи, газо-сырьевой смеси на выходе из печи на каждом из четырех, дымовых.

Из печи F-101 ГСС поступает в

реактор R-101, измерение температуры на входе в реактор, где проходит сверху

вниз слой катализатора, на котором при температуре 320÷360°С идут реакции

гидрогенолиза (очистка от соединений, отравляющих катализатор риформинга -

сернистые, азот- и кислород - содержащие соединения, металлы).

Реактор R-101 оборудован

многозонными термопарами, позволяющими следить за распределением температуры по

слоям.

Измеряется перепад давления по

реактору.

Происходит измерение температуры

газо-продуктовой смеси (ГПС) на выходе из реактора R-101.

Газо-продуктовая смесь после

реактора R-101 двумя потоками проходит трубное пространство теплообменники

Е-101 (А1, В1, С1), Е-105 (А1, В1)

и Е-101 (А2, В2, С2), Е-105 (А2, В2),

контролируется температура на выходе из сырьевых теплообменников Е-101, далее

охлаждается в конденсаторе воздушного охлаждения А-101, в водяном холодильнике

Е-102, и поступает в сепаратор В-101.

Регулирование температуры в А-101

осуществляется изменением угла наклона лопастей вентилятора КВО и воздействием

на жалюзи.

Измеряется температура ГПС на выходе

из холодильника.

Регулируется давление в сепараторе

В-101 путем сброса избыточного количества ВСГ в систему топливного газа (В-631)

или на факел, основное количество ВСГ направляется на прием компрессора

К-302 /А, В.

Для поддержания давления в

реакторном контуре секции 100, существует схема возврата части ВСГ с линии

нагнетания компрессора К-302 /А, В в линию нагнетания ВСГ от компрессора К-201.

Для приема дополнительного

количества ВСГ в сепаратор В-101, существует схема приема ВСГ с установки

Л-35-11/1000 (линия ВСГ на установку ЛЧ-24/7) на вход в КВО А-101.

Регистрируется уровень сепаратора

В-101 и поддерживается путем изменения расхода нестабильного бензина в трубное

пространство теплообменника Е-104, где нагревается продуктами с низа колонны

С-101 и далее поступает в среднюю часть стабилизационной колонны С-101 (на 18 тарелку),

контролируется температура.

При понижении уровня в сепараторе

В-101 ниже 20% срабатывает предварительная сигнализация. При повышении уровня в

сепараторе В-101 выше 80% срабатывает предварительная сигнализация, а при

повышении уровня выше 95%. срабатывает блокировка, остановка компрессора

К-302/А, В.

В колонне С-101 происходит

стабилизация бензина и отдув растворенных газов (водорода, сероводорода и

аммиака) от гидроочищенного бензина.

Контролируется температура низа

колонны и поддерживается в пределах 220÷250

ОС.

Контролируется температура верха

колонны и поддерживается в пределах 100÷125

ОС.

Контролируется температура в кубовой

части колонны С-101.

Тепло, необходимое для поддержания

температуры низа колонны С-101, подводится циркулирующим бензином, который

забирается насосом Рм-102 /А, В, С с низа колонны С-101 и шестью потоками

прокачивается через печь F-102 и далее снова подается в кубовую часть колонны

С-101. Контролируется общий расход бензина и поддерживается в пределах 800÷1100 м3/час.

При отсутствии бензина на приеме

насосов Рм-102/А, В, С происходит срабатывание сигнализации c последующей остановкой насосов.

При понижении расхода сырья через

F-102 менее 480 м3/час - происходит срабатывание сигнализации.

Температура нагрева в печи F-102

регулируется количеством топлива.

Система ПАЗ приведена в таблице 3.1.

Таблица 3.1 - Система ПАЗ

|

Номер сценария

|

Условие срабатывания

|

Действие защиты

|

|

1

|

Повышение расхода газа в печи max85%

|

Закрытие клапана отсекателя в печь

|

|

2

|

Расход сырья в печь min м3/час

|

Закрытие клапана отсекателя в теплообменники FRCV 102

|

|

3

|

Повышение уровня в сепараторе

|

Закрытие клапана отсекателяLICV 101

|

|

4

|

Расход сырья в печь min м3/час

|

Закрытие клапана отсекателя в теплообменникиFRCV 104

|

3.3 Технические средства

измерения и контроля, используемые на установке гидроочистки бензина

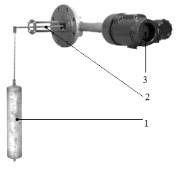

Бескамерный буковый уровнемер Fisher 249.

На рисунке 3.5 изображен датчик Fisher 249.

- буек; 2 - стержень буйка; 3 -

вычислительный элемент

Рисунок 3.5− Датчик Fisher 249 с цифровым

контроллером

На рисунке 3.6 показана схема

буйкового уровнемера.

Рисунок 3.6− Схема типового

буйкового датчика

Индикацию уровня, границы раздела

или значения плотности / удельного веса жидкости обеспечивает узел торсионной

трубки и буек. Узел торсионной трубки состоит из полой торсионной трубки и

находящегося внутри вала, приваренного с одного конца и выступающего с другого

конца. Неподсоединенный конец трубки уплотнен прокладкой и жестко соединен с рычагом

торсионной трубки, позволяя выступающему концу вала поворачиваться и передавать

тем самым вращательное движение. При этом внутренняя часть торсионной трубки

находится при атмосферном давлении, что исключает необходимость использования

сальникового уплотнения, а следовательно, и проблемы, связанные с трением в

уплотнении.

Буек всегда создает направленную

вниз силу, действующую на один конец стержня буйка. Другой конец стержня буйка

опирается на острую кромку призматической опоры. Вал на конце стержня буйка,

опирающегося на призматическую опору, вставлен в гнездо на внешней стороне

приваренного конца узла торсионной трубки.

При повышении уровня жидкости,

границы раздела или плотности / удельного веса увеличивается действующая на

буек и направленная вверх сила, равная весу вытесненной жидкости.

Соответствующее вертикальное перемещение буйка преобразуется в угловое

перемещение стержня буйка относительно призматической опоры. Поскольку узел

торсионной трубки является торсионной пружиной, поддерживающей буек и

определяющей величину перемещения стержня буйка при данном изменении положения

буйка, он будет поворачиваться на определенный угол, соответствующий изменению

вертикального положения буйка. Это вращение передается через рычаг торсионной

трубки с помощью выступающей части вала торсионного узла. Контроллер или

измерительный преобразователь, соединенный с этим валом, преобразует

вращательное движение в соответствующий пневматический или электрический

сигнал[2].

Преобразователь КТХА - 0299.

На рисунке 3.7 показан

преобразователь температуры КТХА - 0299.

- вычислительный элемент; 2 -

крепление; 3− изоляция; 4 - термопарный кабель

Рисунок 3.7− КТХА−0299

Преобразователь термоэлектрический

кабельный типа КТХА-0299 (в дальнейшем - термопреобразователь) предназначен для

измерения температуры поверхностей промышленных агрегатов в

теплоэнергетической, металлургической и нефтехимической промышленности.

Термопреобразователи изготавливаются

в следующих климатическихисполнениях (нужное подчеркнуто):

в обыкновенном исполнении группы С4

по ГОСТ 12997-84;

в тропическом исполнении категории

Т3 по ГОСТ 15150-69 для работы при температуре окружающего воздуха от 5 до 50°С

и верхнем значении относительной влажности воздуха 98% при 35°С и более низких

температурах без конденсации влаги.

Измерение температуры основано на

явлении возникновения в цепи термопреобразователя термоэлектродвижущей силы при

разности температур между его рабочими и свободными концами.

Величина термоэлектродвижущей силы зависит

от этой разности температур и фиксируется потенциометром. Термопреобразователь

изготовлен из кабеля термопарного с минеральной изоляцией в стальной оболочке

типа КТМС (ХА) 2×0,5 с термоэлектродными жилами из сплавов хромель Т, алюмель.

Измерительным узлом

термопреобразователя является термопара, состоящая из двух термоэлектродов

(хромель, алюмель) и приваренная к оболочке термопреобразователя. Контактная

пластина предназначена для обеспечения надежного термического контакта

термопреобразователя с контролируемой поверхностью промышленного агрегата[3].

Расходомер YokogawaEJA110A.

На рисунке 3.8 показан расходомер YokogawaEJA110A.

- дисплей; 2 - крепления для капсул

Рисунок 3.8− ДатчикYokogawaEJA110A

Датчик дифференциального давления

модели EJA110Aпредназначен для измерения расхода жидкости, газа или пара, а

также может быть использован для измерения уровня, плотности и давления. Его

выходной сигнал 4 - 20 мА постоянного тока соответствует величине измеренного

дифференциального давления. Модель EJA110Aпозволяет осуществлять дистанционный контроль и установку

параметров посредством цифровой связи с BRAIN - коммуникатором и

хост-компьютерамиCENTUM. Расходомерами переменного перепада давления называются

измерительные приборы, принцип действия которых основан на измерении перепада

давления, создаваемого при протекании жидкого или газообразного вещества

каким-либо сужающим устройством, установленным внутри трубопровода. При

протекании жидкого или газообразного вещества через сужающее устройство

вследствие перехода части потенциальной энергии давления в кинетическую энергию

средняя скорость потока в суженном сечении повышается. В результате этого

статическое давление потока после сужающего устройства становится меньше, чем перед

ним. Разность этих давлений (перепад давления) зависит от расхода протекающего

вещества и может служить мерой расхода. Расходомеры переменного перепада

давления получили широкое распространение как в промышленных, так и в

экспериментальных измерениях благодаря присущим данному способу измерения

достоинствам, к которым следует отнести:

сравнительно высокую точность

измерения;

удобство и универсальность метода;

возможность, измерения любых

расходов (при некоторых ограничениях) жидкости, пара и газа, находящихся при

различных температурах и давлениях;

легкость - серийного изготовления

приборов.

К недостаткам данного метода

измерения следует отнести:

некоторую потерю энергии потока;

При рассмотрении сужающих устройств

в настоящей главе основное внимание уделяется нормальным сужающим устройствам

(нормальным диафрагмам, соплам, соплам и трубам Вентури), получившим широкое

применение при промышленных измерениях; по сужающим устройствам других типов

приводится только область их применения.

Рассматриваемый метод измерения

расхода применим при соблюдении следующих условий измерения:

измеряемое вещество заполняет все

поперечное сечение трубопровода;

поток вещества является практически

установившимся, т.е. скорость потока и давление в одном и том же месте могут

лишь медленно изменяться во времени;

фазовое состояние вещества не должно

меняться при протекании вещества через сужающее устройство, т.е. жидкость не

испаряется, пар остается перегретым, растворенные в жидкости газы не

выделяются.

Указанный метод применим для

измерения расхода коллоидальных растворов, когда по степени дисперсности и

физическим свойствам эти растворы лишь незначительно отличаются от жидкости,

находящейся в одной фазе[4].

Преобразователь разности давлений

САПФИР-22 ДД.

Каждый преобразователь имеет

регулировку диапазона измерения и может быть настроена на любой верхний предел,

указанный для данной модели.

При выпуске

предприятием-изготовителем преобразователь настраивается на верхний предел

измерений, выбираемый в соответствии с заказом их значений, указанных в

таблице, при этом нижний предел измерений равен нулю.

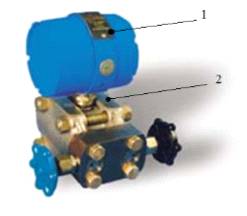

На рисунке 3.9 показан

преобразователь Сапфир - 22ДД.

- измерительный блок; 2 -

чувствительный элемент

Рисунок 3.9− Сапфир-22ДД

При выпуске преобразователя,

предназначенного для измерения уровня жидкости, преобразователь может быть

настроен в соответствии с заказом на любой верхний предел измерений, не

выходящий за крайние значения, предусмотренные для данной модели.

По требованию потребителя,

согласованному с предприятием-изготовителем, допускается сдвиг верхних пределов

измерений, охватываемых данной моделью, в меньшую или большую сторону на один

предел измерения.

Верхний предел измерения 2,5 кгс/см2

обеспечивается только в случае, если этот предел измерений указан в заказе.

После перенастройки преобразователя на любой верхний предел измерений,

предусмотренный для данной модели, основная погрешность не превышает 5% от

соответствующего верхнего предела измерений. Зона нечувствительности

преобразователей не превышает 0,05% от верхнего предела измерений. Предельные

значения выходных сигналов: 0 и 5 или 0 и 20 или 4 и 20 мA постоянного тока. Электрическое

питание преобразователей осуществляется от источника питания постоянного тока

напряжением 36 В. Преобразователи предназначены для работы в системах

автоматического контроля, регулирования и управления технологическими процессами

и обеспечивают непрерывное преобразование значения разности давлений

нейтральных и агрессивных сред в унифицированный токовый выходной сигнал

дистанционной передачи.

Преобразователи могут использоваться

для преобразования значений уровня жидкости, расхода жидкости или газа в

унифицированный токовый сигнал. При работе с блоками извлечения корня БИК-1

получается линейная зависимость между расходом и выходным сигналом.

Преобразователи Сапфир-22ДД-Вн-А

предназначены для преобразования значения измеряемого параметра в

унифицированный токовый сигнал на объектах АС. Преобразователи Сапфир-22ДД-Вн-К

предназначены для преобразования значения измеряемого параметра газообразного

кислорода и кислородосодержащих газов в унифицированный токовый сигнал.

Преобразователи Сапфир-22ДД-Вн-А, Сапфир-22ДД-Вн-К не предназначены для

использования во взрывоопасных условиях. Преобразователь состоит из

измерительного блока и электронного устройства.

Измеряемый параметр подается в

камеру измерительного блока и линейно преобразуется в деформацию

чувствительного элемента и изменение электрического сопротивления

тензорезисторов, тензопреобразователя, размещенного в измерительном блоке.

Электронное устройство

преобразователя преобразует это изменение сопротивления в токовый выходной

сигнал.

Чувствительным элементом

тензопреобразователя является пластина из монокристаллического сапфира с

кремниевыми пленочными тензорезисторами (структура КНС), прочно соединяется с

металлической мембраной тензопреобразователя. Тензопреобразователь мембранно-рычажного

типа размещен внутри основания в замкнутой полости, заполненной

кремний-органической (у преобразователя Сапфир-22ДД-Вн-К полиэфирфторированной)

жидкостью, и отделен от измеряемой среды металлическими гофрировнными

мембранами. Мембраны приварены по наружному контуру к основанию и соединены

между собой центральным штоком, который связан с концом рычага

тензопреобразователя с помощью тяги. Фланцы уплотнены прокладками. Воздействие

измеряемой разности давлений вызывает прогиб мембран, изгиб мембраны тензопреобразователя

и изменение сопротивления тензорезисторов.

Электрический сигнал от

тензопреобразователя передается из измерительного блока в электронное

устройство. По проводам через гермоввод.

На рисунке 3.10 показано устройство

электронного блока Сапфир 22ДД.

Измерительный блок выдерживает

воздействие односторонней перегрузки рабочим избыточным давлением. Это

обеспечивается тем, что при перегрузке одна из мембран ложится на

профилированную поверхность основания[5].

Рисунок 3.10 − Устройство

электронного блока

Вибрационный датчик предельного

уровня жидкостей LiquiphantFTL.

Вибрационные датчики предельного

уровня для жидкостей семейства Liquiphant являются классическим универсальным инструментом подобного

назначения. Применяются практически для любых жидкостей, даже в условиях

турбулентности, в случае присутствия твердых взвешенных частиц или газовых

пузырьков, пенообразования, внешней вибрации, независимо от физических и

электропроводных свойств жидкости. На рисунке 3.11 показан вибрационный датчик

предельного уровня жидкостей LiquiphantFTL.

Рисунок 3.11− Датчик LiquiphantFTL

Конструктивно датчик выполнен в

форме камертона (вилки), одна из половин которого служит источником колебаний,

генерируемых пьезокристаллом, а вторая - приемником нарезонансной частоте.

Принцип работы основан на срабатывании датчика в момент ПП изменения частоты

колебаний от источника в результате изменения свойств среды, в которой

распространяется сигнал (появление жидкости между пластинами). Сигнал,

генерируемый в момент срабатывания, преобразуется в управляющий сигнал. Прибор

может обеспечивать высокую точность срабатывания (в пределах ±1 мм) независимо

от типажидкости и типа емкости. Благодаря специально разработанной улучшенной

электронике датчик нечувствителен к внешней вибрации, имеет функцию

самодиагностики (степень коррозии, отключение датчика, обрыв сигнального

кабеля), также имеет иммунитет против налипания продукта на рабочей поверхности

или изменения размеров в результате коррозионных потерь материала, а также в

результате воздействия ударной нагрузки, приводящей к деформации. Liquiphantможет быть смонтирован

на верхней или боковой поверхности емкости. Основные выполняемые функции -

определение максимального и минимального уровня жидкости в емкости, защита от

перелива, предохранение работы насосов при откачке и контроль наличия жидкости

втрубопроводе. Выпускается четыре типа датчиков: LiquiphantT - самый простой и

дешевый, компактного исполнения. Длина чувствительного элемента датчика 128 мм,

корпус из нержавеющей стали. LiquiphantM - новое поколение датчиков, применяемых практически в любой

отрасли промышленности (химии, нефтехимии, фармацевтике, пищевой, косметической,

машиностроении и строительстве, автомобильной, целлюлозно-бумажной), имеет

взрывозащищенное или гигиеническое исполнение. Длина чувствительного элемента

датчика 40 мм, но с помощью удлинительных трубок может быть увеличена до 3 м.

Корпус изготовлен из нержавеющей стали, алюминия или пластика или со

специальным покрытием[6].

4. Повышение надежности

системы гидроочистки бензина на установке «Gexa», ОАО «Новойл»

4.1 Постановка задачи

Система гидроочистки бензина, как и

любая автоматизированная система управления производством требует высокой

надёжности. Она должна сохранять во времени в установленных пределах значения

всех параметров, характеризующих способность системы выполнять требуемые

функции в заданных режимах и условиях эксплуатации.

Автоматизированные системы

управления можно классифицировать по влиянию на качество обработки бензина, где

одним из главных приоритетов обладает система гидроочистки бензина, поскольку

плохо обработанный и очищенный бензин будет обладать низким качеством, что приведет

к поломки двигателя автомобиля, в последствие чего, это приведет к большим

убыткам в сторону производителя. Следовательно, надёжность системы

гидроочистки, а так же всей системы по переработке бензина, должна быть

достаточно высокой для того, что бы достичь высокой производительности, выпуск

качественных продуктов.

Необходимость обеспечения высокой

надежности системы обусловлена:

необходимостью минимизации аварийных

ситуаций;

высокой экономической эффективностью

работы оборудования.

Из вышесказанного следует

рассмотреть замену используемого на ОАО НУНПЗ «Новойл» установке «Gexa»,

буйкового уровнемера Fisher 249 на более современный и надёжный радарный волноводный

уровнемер Rosemount 3300. Докажем целесообразность изменений в системе контроля

гидроочистки путём расчёта показателей надёжности отдельно для датчика уровня и

в целом в системе. Дадим сравнение двух датчиков уровня буйкового и

волноводного радарного.

.2 Сравнение буйкового и

волноводного радарного уровнемера

Буйковые уровнемеры используются для

измерения уровня, уровня границы раздела двух сред и плотности. В каждом их

этих случаев принцип измерения основывается на плавучести буйка в жидкости.

Таким образом, плотность жидкости - это ключевой фактор, от которого зависит

размер буйка и стабильность показаний уровнемера. Любое отклонение от

начального значения плотности среды (по которой подбирался буек) может влиять

на погрешность измерений.

Буйковые уровнемеры подвержены

воздействию вибрации и турбулентности, а также имеют подвижные части, требующие

периодического обслуживания или замены, которые могут изнашиваться в процессе

работы, деформироваться, загрязняться, что может привести к неверным показаниям

переменных процесса.

Волноводные радарные уровнемеры не

имеют подвижных частей и уже вследствие этого могут снизить затраты на их

обслуживание. Прямой метод измерений, обеспечиваемый данным типом приборов,

значительно уменьшает погрешность, увеличивает стабильность и безопасность

проводимых измерений. Волноводные радарные уровнемеры не подвержены влиянию

изменений плотности, механических вибраций или сильной турбулентности. Для их

монтажа могут использоваться уже имеющиеся камеры. Таким образом, процесс

замены может быть значительно упрощен.

4.3 Волноводный радарный

уровнемер Rosemount 3300

Волноводный радарный уровнемер фирмы

Rosemount 3300 предназначен для измерения объема жидкостей (нефть, темные и

светлые нефтепродукты, вода, сжиженный газ, кислоты и др.). На рисунке4.1

показан уровнемер Rosemount 3300

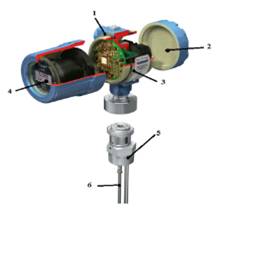

1 - кабельный ввод; 2 - клеммный

блок; 3 - блок электроники; 4 - дисплей; 5 - присоединение к резервуару; 6 -

зонд

Рисунок 4.1 - Общий вид волноводного

радарного уровнемера

Уровнемеры Rosemountсерии 3300 применяются

во многих отраслях промышленности: химической и нефтехимической, нефтегазовой,

целлюлозно-бумажной; фармацевтической; пищевой промышленности и производстве

напитков; контроле питьевой воды и сточных вод; энергетике (плотины и гидро- и

электростанции).

Достоинства:

точность измерений не зависит от

диэлектрической проницаемости, плотности, температуры, давления и рН;

различные типы зондов позволяют

применять уровнемеры серии 3300 в резервуарах различной геометрии, в том числе

с наличием внутренних конструкций;

подходят для измерений уровня

сыпучих веществ (гранулы, порошки);

простота установки;

двухпроводная схема подключения

(можно использовать имеющиеся кабели);

простота замены используемых блоков

электроники на более совершенные;

возможность использования

существующих конструкционных приспособлений при замене буйковых уровнемеров;

возможность одновременного измерения

уровня и уровня границ раздела двух жидкостей;

возможность измерения в

высокотемпературных процессах, процессах с высоким давлением и

высокоагрессивных средах;

надежность измерений в условиях

высокой турбулентности или вибраций, запыленности и парообразования.

На рисунке 4.2 указана структура

системы измерения уровня.

Рисунок 4.2 -

Структура системы измерения уровня

В датчиках серии 3300 для подачи

питания и для выдачи выходного сигнала используется один и тот же двухпроводный

кабель (питание по контуру). Диапазон напряжения питания: от 11 до 42 Вольт

постоянного тока (11-30 В пост. тока для искробезопасных приборов и 16-42В

постоянного тока для взрыво / пожаро-безопасных приборов). Данные измерений

поступают на выход в видеаналогового сигнала 4 - 20 мА, на который наложен

цифровой сигнал HART. Выход датчика может быть настроен для выдачи сигнала HART

при подключении к контуру по многоточечной схеме. Цифровой сигнал HART может

быть подан на модуль HART Tri-loop (поставляется отдельно), который

обеспечивает преобразование переменных, поступающих в цифровом виде по

протоколу HARTв аналоговые сигналы 4 - 20 мА (до трех сигналов).

4.4

Надежностное обоснование замены буйкового уровнемера на волноводный радарный

Основные

показатели надёжности.

Рассчитаем и

сравним показатели надёжности отдельно для уровнемеров Fisher 249 и Rosemount 3300, а так же для

основных каналов системы измерений.

Основные показатели

надежности:

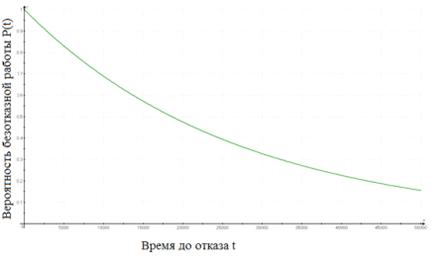

·вероятность

безотказной работы за время tP(t);

·вероятность

отказа за время tQ(t);

·интенсивность

отказов λ(t), котораяуказывает среднее число отказов, возникающее за единицу

времени эксплуатации изделия;

- среднее время

наработки изделия до отказа Т.

Последовательное

соединение характеризует элементы, функционирующие без резерва. Параллельное

соединение характеризует дублированные элементы, функционирующие в составе

системы в качестве постоянно нагруженного резерва.

Методика расчета

производится для экспоненциального закона распределения отказов, дающего

наиболее низкие показатели надежности по сравнению с другими законами

распределения.

Указанная методика

позволяет производить расчет надежностных характеристик звена, представляющего

собой композиционно последовательное или параллельное соединение звеньев.

Надежностные схемы последовательного и параллельного соединения представлены на

рисунке 4.3 и рисунке 4.4:

Типовые схемы

расчета показателей надежности.

Рисунок4.3 -

Надежностная схема последовательного соединения

Интенсивность

отказов для 1-го и 2-го элементов:

. (4.1)

. (4.1)

Наработка на отказ для

1-го элемента:

. (4.2)

. (4.2)

Наработка на отказ при

последовательном соединении элементов:

. (4.3)

. (4.3)

Вероятность безотказной

работы за время tP(t) для 1-го элемента:

(4.4)

(4.4)

Вероятность безотказной

работы за время tP(t) при последовательном соединении элементов:

(4.5)

(4.5)

Рисунок 4.4 -

Надежностная схема параллельного соединения

Все элементы имеют

одинаковые показатели надежности[7].

Вероятность отказа

за время tQ(t):

; (4.6)

; (4.6)

. (4.7)

. (4.7)

Расчёт

показателей надёжности для уровнемера Fisher 249.

Уровнемер Fisher 249 состоит из

следующих элементов - буек, стержень буйка, торсионная трубка, измерительный

блок, шток буйка-отказы которых наибольшим образом влияют на надежность блока и

отказ которых приводит к отказу блока, составляется надежностная схема,

представленная на рисунке 4.5.

λ1 - интенсивность отказа

буйка; λ2 - интенсивность отказа стержня буйка; λ3 - интенсивность отказа торсионной трубки; λ4 - интенсивность отказа измерительного блока; λ5 - интенсивность отказа штока буйка

Рисунок 4.5 -

Структурная схема надёжности Fisher 249

Интенсивность

отказа элементов буйкового уровнемера Fisher 249:

λ1 = 10,85·10-6

1/ч;

λ2 = 4,9·10-6

1/ч;

λ3 = 12,35·10-6

1/ч;

λ4 =2,01·10-6

1/ч;

λ5 =7,09·10-6

1/ч.

Согласно формуле

(4.1) интенсивность отказов датчика находится по формуле:

. (4.8)

. (4.8)

Подставив значения

интенсивности отказов в формулу (4.8) компонентов, получаем:

Для

рассматриваемого газового сигнализатора вероятность безотказной работы за время

t

рассчитывается по формуле (4.4):

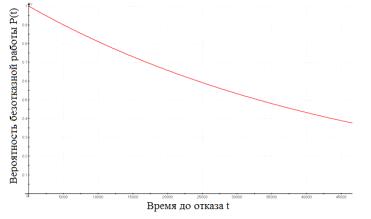

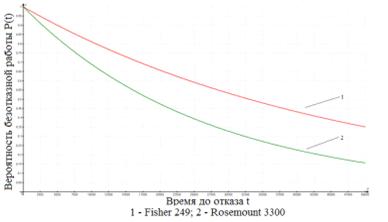

График зависимости

вероятности безотказной работы буйкового уровнемера представлен на рисунке 4.6.

Для итоговой оценки

среднего времени наработки до отказа буйкового уровнемера Fisher 249 на основе вычисленных интенсивностей отказов компонентов

датчика воспользуемся формулой (4.2):

.

.

Рисунок 4.6 -

ЗависимостьP(t) буйкового уровнемера Fisher 249

Расчет показателей

надежности волноводного радарного уровнемера Rosemount 3300.

Волноводный

радарный уровнемер Rosemount 3300 состоит из: волновода, излучателя, приёмника, электронного

блока.

Таким образом,

надежностная схема радарного уровнемерабудет выглядеть как показано на рисунке

4.5.

λ1- интенсивностьотказа

волновода; λ2- интенсивностьотказа

излучателя; λ3- интенсивностьотказа

приемника; λ4 - интенсивностьотказа

электронного блока

Рисунок 4.7 -

Структурная схема надёжностирадарного уровнемера

Данные по

интенсивности отказа элементов оптического газоанализатора для расчета

надежности всего датчика выбираем по следующей методике:

λ1 = 4,5·10-6

1/ч;

λ2 = 3,9·10-6

1/ч;

λ3 = 6,45·10-6

1/ч;

λ4 = 6,11·10-6

1/ч.

Согласно формуле

(4.1) интенсивность отказов датчика находится следующим образом:

. (4.9)

. (4.9)

Подставив значения

интенсивности отказов элементов, получим значение интенсивности датчика:

.

.

По формуле (4.4)

вероятность безотказной работы примет вид:

.

.

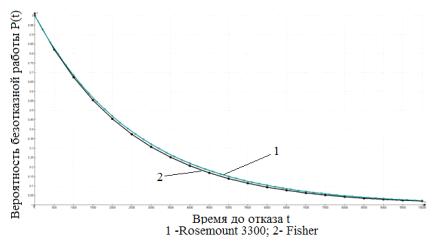

График вероятности

безотказной работы за время t радарного уровнемера представлен на рисунке 4.8.

Для радарного

уровнемера найдем среднее временя наработки до отказа по формуле (4.2):

.

.

Рисунок 4.8 -

Зависимости P(t) радарного уровнемера

4.4 Расчет

показателей надежности для системы измерения в АСУ ТП

Совокупность технических,

программных и эргономических элементов АСУ ТП (технических и программных

средств и части персонала), выделяемого из всего состава АСУ ТП по признаку

участия в выполнении некоторой функции систем, образует функцию подсистемы АСУ

ТП. Выделенная из всего состава АСУ ТП система измерения имеет следующие

каналы, с помощью которых осуществляется измерение: канал измерения

температуры, канал измерения вакуума, канал измерения избыточного давления,

канал измерения перепада давления, канал измерения уровня, канал измерения

расхода.

Построим структурные схемы

надёжности для каждой подсистемы. Определим основные показатели надёжности для

каждой подсистемы и для всей системы контроля загазованности в целом. Примем,

что все элементы системы функционируют в условиях, соответствующих требованиям

нормативно-технической документации. Это обеспечивает статистическую

устойчивость исходных параметров надежности элементов и вычисленных значений

показателей надежности отдельных подсистем и для всей системы в целом. Состав

элементов и параметры их надёжности приведены в таблице 4.1.

Таблица 4.1 − Состав элементов

и параметры их надёжности

|

Тип прибора

|

Сокращение

|

Интенсивность отказов λ·10-6, час-1

|

|

Устройство связи с объектом

|

УСО

|

13,1

|

|

Контроллер

|

К

|

14,25

|

|

Линия связи

|

ЛС

|

8,8

|

|

Персональный компьютер

|

ПК

|

12,2

|

|

Преобразователь температуры КТХА - 0299

|

КТХА

|

18,82

|

|

Датчик перепада давления Сапфир 22-ДД

|

СДД

|

15,42

|

|

Расходомер переменного перепада давления YokogawaEJA110A

|

ЙОКО

|

10,25

|

|

Сигнализатор уровня Liquiphant

FTL

|

ЛИК

|

9,02

|

|

Буйковый уровнемер Fisher

249

|

ФИШ

|

37,2

|

|

Радарный уровнемер Rosemount

3300

|

РОС

|

20,96

|

|

Датчик давления Rosemount

3051

|

РОC5

|

12,9

|

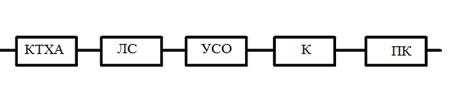

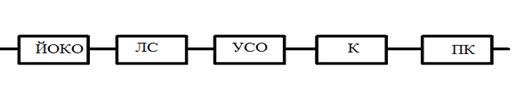

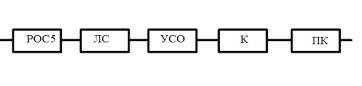

Структурная схема надежности любой

из подсистем представляет собой либо последовательные, либо параллельное

соединение звеньев или элементов.

В соответствии с ГОСТ 24.701-86

проектный расчет надежности выполняется по каждой отдельной функции. В данном

случае каждая отдельная функция представляет собой измерительный канал. Все они

перечислены в таблице 4.2.

Таблица 4.2 - Функции подсистем

|

№ канала

|

Название канала

|

|

CH1

|

Канал измерения температуры

|

|

CH2

|

Канал измерения давления

|

|

CH3

|

Канал измерения расхода

|

|

CH4

|

Канал измерения предельного уровня жидкости

|

|

CH5

|

Канал измерения уровня

|

|

CH6

|

Канал измерения избыточного давления

|

Расчёт надежностных показателей

каналаизмерения температуры (CH1). Структурная схема для расчета надежностных характеристик

каналаизмерения температуры рисунок 4.9.

Рисунок 4.9 - Структурная схема для

расчета надежностных характеристик каналаCH1измерения температуры

Интенсивность отказов каналаCH1измерения температуры

равна:

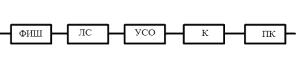

Время наработки на отказ