Расчет параметров станка

Введение

станок прототип привод

кинематический

Металлорежущие станки являются

основным видом оборудования машиностроительных заводов. Они предназначены для

обработки металлов путем снятия стружки.

Прогресс достигнутый в развитии

технологии производства заготовок и повышение технического уровня литейного,

кузнечно - прессового и сварочного оборудования непрерывно сокращают объем

механической обработки. Однако значение металлорежущих станков в современном

машиностроении имеет большое значение, так как технологические процессы

обработки на станках значительно усложнились. Непрерывное совершенствование и

развитие машиностроения связано с прогрессом станкостроения, поскольку

металлорежущие станки вместе с некоторыми другими видами технологического

оборудования обеспечивают изготовление любых новых видов оборудования.

Во второй половине ХХ века большое

значение уделялось станкостроению. В это время получили развитие станки с

числовым программным управлением, микропроцессорные устройства управления

превращающие станок в станочный модуль сочитающий гибкость и универсальность с

высоким уровнем автоматизации. Станочный модуль способен обеспечивать обработку

заготовок широкой наменкулотуры в автоматическом режиме на основе малолюдной и

даже безлюдной технологии.

В настоящее время, станкостроение

продолжает совершенствоваться. Совершенствование заключается в обеспечении

исключительно высокой точности обрабатываемых деталей с повышением надежности

станков за счет насыщения их средствами контроля и измерения, а также введение

в станки диагностирования, повышение скоростей рабочих и вспомогательных

движений.

Повышение скоростей рабочих и

вспомогательных движений связано с дальнейшим совершенствованием приводов

главного движения, приводов подач и других узлов станков.

1. Анализ конструкций

современных металлорежущих станков, аналогичных проектируемому

Сверлильные станки предназначены для

обработки отверстий свёрлами, зенкерами, развёртками и для нарезания резьбы

метчиками.

Сверлильные станки подразделяются на

вертикально-сверлильные станки, горизонтально-сверлильные станки для глубокого

сверления, радиально-сверлильные станки для обработки крупных заготовок,

настольно-сверлильные - для обработки отверстий малого диаметра.

Основной параметр, характеризующий

размер станка, - наибольший условный диаметр сверления в стальных заготовках 3÷80 мм.

1.1 Описание конструкции

и системы управления станка прототипа проектируемого

Согласно заданного в задании

максимального диаметра сверления  =30 мм, прототипом для проектирования привода главного движения

принимаем универсальный вертикально-сверлильный станок модели 2Н135.

=30 мм, прототипом для проектирования привода главного движения

принимаем универсальный вертикально-сверлильный станок модели 2Н135.

Принятый станок применяется на

предприятиях с единичным и мелкосерийным выпуском продукции и предназначен для

выполнения операций: сверления, рассверливания, зенкерования, развёртывания и

подрезки торцов.

Наличие на станке механической

подачи шпинделя, при ручном управлении циклом работы, допускает обработку

деталей в широком диапазоне размеров из различных материалов с использованием

инструмента из высокоуглеродистых и быстрорежущих сталей и твёрдых сплавов.

Установленное на станке

электрическое устройство реверсирования и торможения двигателя главного

движения, позволяет производить нарезание резьбы машинными метчиками при ручной

подаче шпинделя.

Класс точности станка Н по ГОСТ8-77.

Основные технические характеристики

станка.

Наибольший диаметр сверления в стали

45 - 35 мм

Размер конуса шпинделя по

ГОСТ25557-82 - Морзе 4.

Расстояние оси шпинделя до

направляющих колонны - 250 мм.

Наибольший ход шпинделя - 250 мм.

Расстояние от торца шпинделя до

стола -30…700 мм.

Наибольший ход стола 300 мм.

Количество скоростей шпинделя -12.

Пределы чисел оборотов шпинделя,

31,5…1400 мин-1

Количество подач -9.

Пределы подач -0,1…1,6 мм/об.

Управление циклом работы - ручное.

Мощность двигателя главного движения

-4кВт

Частота вращения -1460 мин-1.

Габариты станка, мм,

высота 2690;

ширина 790;

длина 1245.

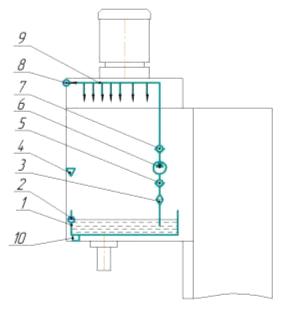

Расположение составных

частей станка (см. Рис. 1).

Рисунок 1 Расположение

составных частей станка

На фундаментной плите 14

смантированна колонна 12 коробчатой формы с вертикальными направляющими 6 типа

ласточкин хвост.

На направляющих колонны

установлена сверлильная головка 5, которую можно перемещать квадратом вручную по

направляющим. В сверлильной головке размещена коробка подач 3, осуществляющая

вертикальное перемещение шпинделя 10, переключение подач осуществляется

рукояткой 4. Поднимать и опускать шпиндель можно механически и вручную с

помощью штурвала 1. Сверху в сверлильную головку вмантирована коробка скоростей

2 привода главного движения, которая через полую шлицевую гильза сообщает

шпинделю 12 скоростей. Переключение скоростей осуществляется рукояткой 7

перемещением подвижных зубчатых блоков. Для установки и закрепления

приспособления с обрабатываемыми заготовками служит стол 9, его можно

перемещать по вертикальным направляющим колонны при помощи рукоятки на

различную высоту в зависимости от размеров обрабатываемых деталей.

Электрооборудование станка размещено в электрошкафу 8.

На фундаментной плите,

внутри колонны, установлен электронасос 13, а внутри плиты резервуар с

отстойником для смазочноохлаждающей жидкости. Жидкость подаётся в зону

обработки насосом через шланг 11.

.2 Описание конструкции

системы управления и принципа работы проектируемого узла

Привод подач

вертикально-сверлильного станка предназначен для сообщения механических подач

шпинделя с инструментом. Привод подач состоит из коробки подач, червячного

механизма подач и шпиндельного узла.

Режущий инструмент в зависимости от

формы его хвостовика закрепляется в шпинделе при помощи патрона или переходных

втулок.

Коробка подач смонтирована в

отдельном корпусе и устанавливается в сверлильной головке, за счет перемещения

двух тройных блоков шестерен осуществляются девять различных подач. Перемещения

двух тройных блоков шестерен осуществляется при помощи вилок, управляемых

рукояткой расположенной на лобовой стороне сверлильной головки.

Корпус коробки подач смонтирован в

расточке верхней опоры червяка механизма подач. На последнем валу коробки подач

посажена муфта передающая вращение червяку.

1.3 Расчет и обоснование

основных технических характеристик проектируемого узла

Определим диапазон регулирования (2

[1]):

Определим знаменатель геометрической

прогрессии (4 [1]):

где Zn=12 - число ступеней подач.

Принимаем ближайшее стандартное

значение знаменателя геометрической прогрессии  .

.

Из нормали станкостроения

Н11-1 для знаменателя геометрического ряда  =1,26 выписываем

стандартный ряд чисел подач,

=1,26 выписываем

стандартный ряд чисел подач,  =0,125,

=0,125,  =0,16,

=0,16,

=0,2,

=0,2,

=0,25,

=0,25,

=0,315,

=0,315,

=0,4,

=0,4,

=0,5,

=0,5,

=0,63,

=0,63,

=0,8,

=0,8,

=1,

=1,

=1,25,

=1,25,

=1,6.

=1,6.

1.4 Выбор варианта

кинематической структуры, описание кинематической схемы проектируемого узла,

построение структурной сетки и графика частот

1Выбор варианта множителей структуры

согласно табл. 12 [1]

Принимаем вариант структуры

кинематической цепи как для Zn=12:

n = Pa Pb =4∙3=12.

Характеристика групповых передач

согласно принятого варианта структуры кинематической цепи Х1=1; Х2=Ра=4.

Структурная формула привода примет вид:

n =  12.

12.

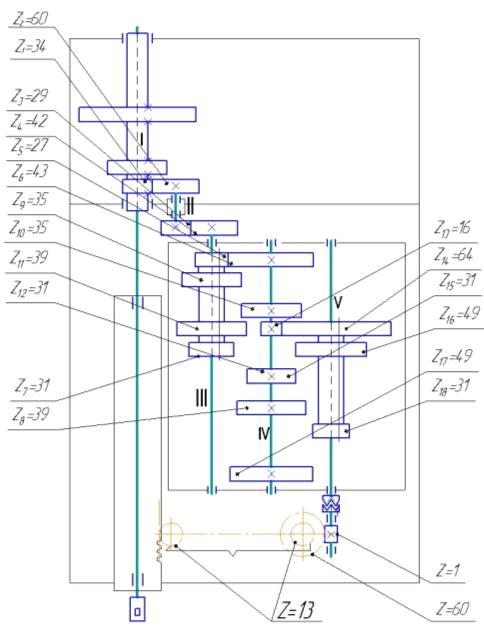

Описание кинематической схемы

проектируемого узла.

Вращение от зубчатого колеса

расположенного на приводном валу шпинделя I, (см. рис. 4) через зубчатое

зацепление передается на вал II, от вала II через зубчатые колеса передается на вал III на котором установлен

подвижный блок из четырех зубчатых колес. От вала III через зубчатые колеса

вращение передается на вал IV, от вала IVчерез зубчатые колеса вращение передается на вал V на котором установлен тройной

зубчатый блок перемещением зубчатых блоков вал V получает 12 частот вращения. От

вала V коробки подач вращение передается на червячное зацепление

механизма подач. На одном валу с червячным колесом расположена реечная шестерня

находящееся в зацеплении с рейкой пиноли шпинделя. При вращении реечной

шестерни пиноль получает вертикальное перемещение вместе со шпинделем. Таким

образом пиноль с шпинделем получает 12 подач.

. Построение структурной сетки и

графика частот вращения.

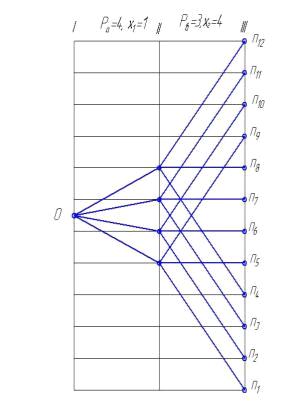

Структурная сетка

строится следующим образом (см. рис. 2): на равном расстоянии друг от друга

проводим вертикальные линии, число которых должно быть на единицу больше, чем

число групповых передач. Проводим ряд горизонтальных параллельных прямых с

интервалом  ,

число горизонтальных прямых равно числу ступеней частот подач шпинделя Zn =12.

На середине первой левой вертикальной линии наносим точку О, из которой

симметрично в соответствии с числом передач в группах по принятой структурной

формуле проводим лучи. Расстояние между лучами должно быть равно Хi

- характеристике соответствующей группы. Структурная схема содержит следующие

данные о приводе: число групп передач, число передач в каждой группе, диапазон

регулирования групповых передач и всего привода.

,

число горизонтальных прямых равно числу ступеней частот подач шпинделя Zn =12.

На середине первой левой вертикальной линии наносим точку О, из которой

симметрично в соответствии с числом передач в группах по принятой структурной

формуле проводим лучи. Расстояние между лучами должно быть равно Хi

- характеристике соответствующей группы. Структурная схема содержит следующие

данные о приводе: число групп передач, число передач в каждой группе, диапазон

регулирования групповых передач и всего привода.

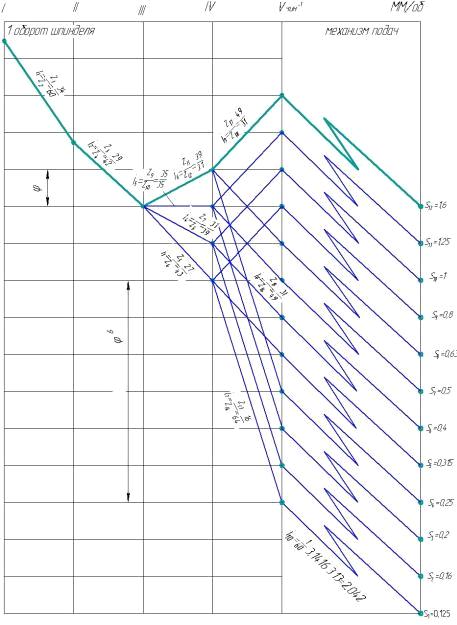

. При построении графика

частот подач необходимо учитывать следующие указания:

а) во избежание

чрезмерно больших диаметров зубчатых реле, а также для нормальной и бесшумной

их работы необходимо чтобы передаточные отношения были в допустимых пределах  ;

;

б) для уменьшения

крутящих моментов, а следовательно массы деталей и всего привода, необходимо

сообщать по возможности более высокие частоты вращения промежуточным валом, что

достигается применением больших передаточных отношений между шпинделем и валом,

и меньших последующими промежуточными валами.

С учетом вышеуказанного,

график частот вращения строим в следующей последовательности (см. рис. 3): на

равном расстоянии друг от друга проводим вертикальные линии, число которых

равно числу валов коробки скоростей. На равном расстоянии друг от друга

проводим горизонтальные линии, которым присваиваем (снизу вверх) порядковый

номер частот подач, начиная с П1 и по П12. Лучи,

проведенные между вертикальными линиями обозначают передачу между двумя валами

с передаточным отношением  ,

где m - число интервалов перекрытых лучом. Согласно таблице 2.9 [1] для

,

где m - число интервалов перекрытых лучом. Согласно таблице 2.9 [1] для  =1,26

число понижающих интервалов для коробок подач должно быть не более m

=1,26

число понижающих интервалов для коробок подач должно быть не более m 7,

а повышающих не более m

7,

а повышающих не более m 4.

4.

Дальнейшее построение

ведем согласно принятого варианта структурной сетки.

Рисунок 2 Структурная сетка для

структуры

Рисунок 3 График частот подач

Из построенного графика частот подач

определяем передаточные отношения привода подач:

и

и  принимаем

как в станке принятом за прототип

принимаем

как в станке принятом за прототип

Передаточные отношения механизма

подач принимаем как в станке принятом за прототип

где  передаточное

отношение червячного зацепления механизма подач станка прототипа,

передаточное

отношение червячного зацепления механизма подач станка прототипа,

- ход кинематической

пары, преобразующей вращательное движение в прямолинейное движение пиноли с

шпинделем механизма подач:

- ход кинематической

пары, преобразующей вращательное движение в прямолинейное движение пиноли с

шпинделем механизма подач:

- модуль и число зубьев

шестерни связанной с рейкой пиноли, тогда:

- модуль и число зубьев

шестерни связанной с рейкой пиноли, тогда:

Определение числа зубьев

колес.

По найденным

передаточным отношениям по таблице 4.2 [2] отыскиваем такое значение суммы

чисел зубьев ( )

для каждой элементарной двух валовой передачи, которое обеспечивает требуемое

значение передаточного числа и результаты сведем в таблицу 1.

)

для каждой элементарной двух валовой передачи, которое обеспечивает требуемое

значение передаточного числа и результаты сведем в таблицу 1.

Таблица

1

По принятым зубчатым колесам

вычерчиваем кинематической схемы проектируемого привода главного движения

(смотри рисунок 4).

Рисунок 4 Кинематическая схема

привода подач

По принятым зубчатым колесам уточним

фактические значения подач, составив для каждого значения подач уравнение

кинематического баланса (см. график значения подач). Отклонение от стандартных

значений допускается в пределах:

Процент ошибки

полученного значения подач от номинального:

%,1=

%,1= мм/об % ошибки 0,2=

мм/об % ошибки 0,2=  мм/об % ошибки 0,3=

мм/об % ошибки 0,3= мм/об % ошибки 0,4=

мм/об % ошибки 0,4= мм/об % ошибки 0,5=

мм/об % ошибки 0,5=

мм/об

% ошибки 0,6,6=

мм/об

% ошибки 0,6,6=  мм/об % ошибки 0,7=

мм/об % ошибки 0,7= мм/об % ошибки 0,8=

мм/об % ошибки 0,8= мм/об % ошибки 1,6,9=

мм/об % ошибки 1,6,9= мм/об % ошибки -1,3,10=

мм/об % ошибки -1,3,10= мм/об % ошибки 0,11=

мм/об % ошибки 0,11= мм/об % ошибки 0,8,12=

мм/об % ошибки 0,8,12= мм/об % ошибки -0,6.

мм/об % ошибки -0,6.

.5 Расчет крутящих

моментов на валах

Для определения крутящих моментов на

валах в коробках приводов подач универсальных станков, при общем приводе станка

в качестве расчетной цепи принимается цеп наибольших подач (стр. 21 [7]):

расчетная цепь на графике выделена

жирной линией.

Определим расчетный крутящий момент

на приводном валу шпинделя I, необходимый для привода подач по расчетной цепи (стр. 21 [7]):

где  -

предельное тяговое усилие привода подач,

-

предельное тяговое усилие привода подач,

- общий КПД привода

подач:

- общий КПД привода

подач:

где  -

КПД пары подшипников качения,

-

КПД пары подшипников качения,

- КПД цилиндрической

зубчатой передачи.

- КПД цилиндрической

зубчатой передачи.

- КПД червячной

передачи.

- КПД червячной

передачи.

Определим расчетные

крутящие моменты на валах по расчетной цепи:

на валу II

передаточное число

между валами I-II

передаточное число

между валами I-II

на валу III

- передаточное число

между валами II-III

- передаточное число

между валами II-III

на валу IV

- передаточное число

между валами III-IV.

- передаточное число

между валами III-IV.

на валуV

- передаточное число

между валами IV-V.

- передаточное число

между валами IV-V.

.6 Расчет передач

устройств и механизмов проектируемого привода

Расчет зубчатых

зацеплений привода

1. Выбор материала и

термообработки зубчатых колес.

Для получения зубьев сравнительно

высокой контактной выносливости с прочной сердцевиной и для уменьшения

габаритов зубчатых колес и следовательно всего привода принимаем для

изготовления всех колес сталь 40ХН.

Принимаем термообработку

зубчатого венца нагревом ТВЧ до твердости HRC

48…52. Механические характеристики принимаем по табл. 9.13 [3]

Предел контактной

выносливости для зубчатых колес (табл. 9.10 [3]):

Определим допускаемые контактные

напряжения (табл. 9.30 [3]):

,

,

где SH = 1,1 - коэффициент безопасности для закаленных зубчатых колес;

КHL - коэффициент долговечности для длительно работающих передач КHL = 1 (стр. 193 [3]);

Определим допускаемое напряжение

изгиба (табл. 9.35 [3]):

где  =

580 МПа - предел выносливости зубьев изгиба при твердости зубьев HRC48…52 (табл. 9.12 [3]),

=

580 МПа - предел выносливости зубьев изгиба при твердости зубьев HRC48…52 (табл. 9.12 [3]),

SF=2

- коэффициент безопасности для закаленных колес при изгибе (стр. 193 [3]),

КFC -

коэффициент, учитывающий двухстороннее приложение нагрузки, для реверсивных

передач КFC=0,8 (стр. 193 [3]);

КFL =1 -

коэффициент долговечности при изгибе для длительно работающих передач (стр. 194

[3]).

2. Определим ориентировочное

делительное межосевое расстояние между валами I-II (9.2 [3]):

где Ка=495 -

вспомогательный коэффициент для стальных прямозубых колес;

- коэффициент ширины

шестерни относительно межосевого расстояния (стр. 181 [3]);

- коэффициент ширины

шестерни относительно межосевого расстояния (стр. 181 [3]);

- коэффициент,

учитывающий неравномерность распределения нагрузки по ширине венца, по графику

рис. 9.5 [3] в зависимости от коэффициента ширины шестерни относительно

делительного диаметра:

- коэффициент,

учитывающий неравномерность распределения нагрузки по ширине венца, по графику

рис. 9.5 [3] в зависимости от коэффициента ширины шестерни относительно

делительного диаметра:

по графику рис. 9.5 [3]

находим

тогда:

Определим модуль

зацепления:

Принимаем из

конструктивных соображений стандартное значение модуля m=2 мм,

Уточним межосевое

расстояние:

Определим ширину венца

колес:

,

,

принимаем b=10 мм.

Определим степень точности колес,

так как в приводе подач все зубчатые передачи тихоходные, исходя из этого,

принимаем 8-ю степень точности всех зубчатых колес привода.

Основные размеры зубчатых колес

сведем в таблицу 2.

3. Ориентировочное межосевое

расстояние между валами II-III:

где  =1,04

по графику рис. 9.5 [3] в зависимости от

=1,04

по графику рис. 9.5 [3] в зависимости от

Определим модуль:

принимаем стандартное

значение модуля m=2 мм.

Уточним межосевое

расстояние:

Определим ширину венца

колес:

принимаем b=8 мм.

Основные размеры зубчатых колес

сведем в табл. 2.

4. Ориентировочное межосевое

расстояние между валами III-IV:

где  =1,03

по графику рис. 9.5 [3] в зависимости от:

=1,03

по графику рис. 9.5 [3] в зависимости от:

Определим модуль:

принимаем стандартное

значение модуля m=2 мм.

Уточним межосевое

расстояние:

Определим ширину венца

колес:

Для облегчения

переключения зубчатые венцы колес выполняются закругленными с бочкообразной

формой рабочих торцов зубьев под углом  , в результате длина

зуба увеличится на величину:

, в результате длина

зуба увеличится на величину:

,

,

где h=2,25  =

= =

4,5 мм - высота зуба,

=

4,5 мм - высота зуба,

тогда:

Ширина венца с учетом

закругления:

принимаем b=9 мм.

Основные размеры

зубчатых колес сведем в табл. 2.

5. Ориентировочное межосевое

расстояние между валами IV-V:

где  =1,03

по графику рис. 9.5 [3] в зависимости от:

=1,03

по графику рис. 9.5 [3] в зависимости от:

Определим модуль:

принимаем стандартное

значение модуля m=2 мм.

Уточним межосевое расстояние:

Определим ширину венца

колес:

,

,

с учетом закругления

рабочих торцов зубьев:

принимаем

6. Проверочный расчет зубчатой

передачи.

Произведем проверочный

расчет по контактным напряжением наиболее нагруженного зубчатого зацепления  по формуле 9.7 [3] в этом зацеплении

наибольший крутящий момент:

по формуле 9.7 [3] в этом зацеплении

наибольший крутящий момент:

Определим окружное

усилие в зацеплении:

Определим удельную

окружную силу в зоне ее наибольшей концентрации 9.16 [3]:

Определим удельную

окружную силу (9.10 [3]):

где  -

коэффициент, учитывающий влияние вида зубчатой передачи (табл. 9.7 [3]),

-

коэффициент, учитывающий влияние вида зубчатой передачи (табл. 9.7 [3]),

- коэффициент,

учитывающий влияние разности шагов (табл. 9.9 [3]),

- коэффициент,

учитывающий влияние разности шагов (табл. 9.9 [3]),

- окружная скорость

колеса

- окружная скорость

колеса  по

расчетной цепи, принимаем наибольшую для тихоходных передач

по

расчетной цепи, принимаем наибольшую для тихоходных передач

Определим коэффициент,

учитывающий динамическую нагрузку 9.15 [3]:

Определим удельную

расчетную окружную силу (9.8 [3]):

где  =1

- коэффициент, учитывающий распределение нагрузки между зубьями для прямозубых

передач (стр. 185 [3]).

=1

- коэффициент, учитывающий распределение нагрузки между зубьями для прямозубых

передач (стр. 185 [3]).

Коэффициенты входящие в

формулу (9.4 [3]):

- коэффициент,

учитывающий форму сопряженных поверхностей зубьев (стр. 185 [3]),

- коэффициент,

учитывающий форму сопряженных поверхностей зубьев (стр. 185 [3]),

- коэффициент,

учитывающий механические свойства материалов колес (стр. 185 [3]),

- коэффициент,

учитывающий механические свойства материалов колес (стр. 185 [3]),

- коэффициент,

учитывающий суммарную длину контактной линии, предварительно принимаем

- коэффициент,

учитывающий суммарную длину контактной линии, предварительно принимаем

тогда:

.

.

Прочность передачи по

контактным напряжениям обеспечена.

Выполним проверочный

расчет по напряжениям изгиба (9.11 [3]):

По графику рис. 9.6 [3]

определим  -

коэффициент, учитывающий форму зуба:

-

коэффициент, учитывающий форму зуба:

Определим менее прочное

звено:

Расчет произведем по

колесу  отношение

меньшее.

отношение

меньшее.

Определим удельную

окружную динамическую силу (9.10 [3]):

где  -

табл. 9.8 [3].

-

табл. 9.8 [3].

Удельная расчетная

окружная сила в зоне ее наибольшей концентрации (9.16 [3]):

где  (по

графику рис. 9.5 [3]).

(по

графику рис. 9.5 [3]).

Коэффициент, учитывающий

динамическую нагрузку (9.15 [4]):

Удельная расчетная

окружная сила (9.12 [3]):

Определим коэффициенты:

- коэффициент,

учитывающий наклон зубьев, для прямозубых колес

- коэффициент,

учитывающий наклон зубьев, для прямозубых колес  (стр. 187 [3]);

(стр. 187 [3]);

- коэффициент,

учитывающий перекрытие зубьев предварительно принимаем

- коэффициент,

учитывающий перекрытие зубьев предварительно принимаем  ,

тогда

,

тогда

.

.

Прочность зубьев по

напряжениям изгиба обеспечена.

Табл.2. Сводная таблица основных размеров

цилиндрических зубчатых колес

|

Число зубьев Z

|

Модуль, m,

мм

|

Диаметры, мм

|

Ширина зубчатого венца, b

мм

|

Степень точности

|

Меж-осевое расстояние, а мм

|

Делительный

Выступов

Выступов

Впадин

Впадин

|

|

|

|

|

|

|

|

Z1=34

|

2

|

68

|

72

|

63

|

10

|

8

|

94

|

|

Z2=60

|

|

120

|

125

|

115

|

|

|

|

|

Z3=29

|

|

58

|

62

|

53

|

8

|

|

71

|

|

Z4=42

|

|

84

|

88

|

79

|

|

|

|

|

Z5=27

|

|

54

|

58

|

49

|

10

|

|

70

|

|

Z6=43

|

|

86

|

90

|

81

|

|

|

|

|

Z7=31

|

|

62

|

66

|

57

|

|

|

|

|

Z8=39

|

|

78

|

82

|

73

|

|

|

|

|

Z9=35

|

|

70

|

74

|

65

|

|

|

|

|

Z10=35

|

|

70

|

74

|

65

|

|

|

|

|

Z11=39

|

|

78

|

82

|

73

|

|

|

|

|

Z12=31

|

|

62

|

66

|

57

|

|

|

|

|

Z13=16

|

|

32

|

36

|

27

|

|

|

|

|

Z14=64

|

|

128

|

132

|

123

|

|

|

80

|

|

Z15=31

|

|

62

|

66

|

57

|

|

|

|

|

Z16=49

|

|

98

|

102

|

93

|

|

|

|

|

Z17=49

|

|

98

|

102

|

93

|

|

|

|

|

Z18=31

|

|

62

|

66

|

57

|

|

|

|

Предварительный расчет

валов

Диаметры валов определим из условия

прочности на кручение (12.1 [3]):

где  -

допускаемое напряжение при кручении,

-

допускаемое напряжение при кручении,  =15

=15 МПа

- при ориентировочном расчете валов (стр. 273 [3]).

МПа

- при ориентировочном расчете валов (стр. 273 [3]).

Ориентировочный диаметр

вала I:

вала I это приводной вал

шпинделя его размеры принимаем как в станке принятом за прототип.

Ориентировочный диаметр

вала II:

,

,

принимаем диаметр вала

под подшипниками dn=15

мм, под зубчатыми колесами d=17

мм

Ориентировочный диаметр

вала III:

,

,

принимаем диаметр вала

под подшипниками dn=15

мм, под зубчатыми колесами шлицы  .

.

Ориентировочный диаметр

вала IV:

,

,

Ориентировочный диаметр V:

мм,

мм,

принимаем диаметр вала

под подшипниками dn=17

мм, под зубчатыми колесами шлицы  .

.

Уточненный расчет вал

Расчет вала III.

Крутящий момент на валу

ТIII=14,06 Нм, когда в зацеплении находятся зубчатые колеса Z3-Z4 с валом II.

Усилия в зацеплении Z3-Z4:

окружное усилие

радиальное усилие

где  -

стандартный угол профиля зуба.

-

стандартный угол профиля зуба.

Усилия в зацеплении Z11

- Z12 с валом IV

по расчетной цепи.

Окружное усилие:

Радиальное усилие:

Определим реакции опор в

двух плоскостях, составляем расчетную схему вала (см. рис. 5), расстояния между

опорами и прикладываемыми силами принимаем из чертежа привода:

а) в вертикальной

плоскости

Проверка правильности определения

реакций

реакция определена

правильно,

б) в горизонтальной

плоскости

Проверка правильности

определения реакций

реакции определены

правильно.

Изгибающие моменты в

двух плоскостях:

а) в вертикальной

плоскости

под опорой В справа

под колесом Z11

по этим значениям строим эпюру МY,

Рисунок 5. Расчетная схема вала

б) в горизонтальной плоскости

под колесом Z11

под опорой В справа

по этим значениям строим

эпюру МX.

Результирующие

изгибающие моменты приведенные в одну плоскость:

а) под колесом Z11

б) под опорой В

строим эпюру

результирующих изгибающих моментов М.

Строим эпюру изгибающего

момента. Передача крутящего момента проходит вдоль оси вала от середины венца

колеса Z11 до середины венца колеса Z4 ТIII=14,06 Нм.

Эквивалентные моменты от

изгиба и кручения совместно:

под колесом Z11

под опорой В

строим эпюру

эквивалентных моментов.

Из эпюр видим самым

нагруженным является сечение под колесом Z16.

Суммарные реакции опор

приведенные в одну плоскость (которые потребуются для подбора подшипников):

Принимаем материал вала

сталь 40X термообработка наружной поверхности ТВЧ HRC 31…25. Принимаем предел

выносливости при изгибе  ,

при кручении

,

при кручении  (табл.

12.13 [3]), максимальный фактор при изгибе

(табл.

12.13 [3]), максимальный фактор при изгибе  при кручении

при кручении (табл. 12.6 [3]), эффективный коэффициент концентрации напряжений для шлицевых

валов, при кручении

(табл. 12.6 [3]), эффективный коэффициент концентрации напряжений для шлицевых

валов, при кручении  при

изгибе

при

изгибе  (табл.

12.3 [3]), коэффициент учитывающий упрочнение поверхности

(табл.

12.3 [3]), коэффициент учитывающий упрочнение поверхности  (табл.

12.5 [3]).

(табл.

12.5 [3]).

Определим допускаемое

напряжение для материала вала (12.3 [3]):

,

,

где  -

коэффициент долговечности, для длительно работающих валов

-

коэффициент долговечности, для длительно работающих валов  (стр.

275 [3]),

(стр.

275 [3]),

[S] =2,5 - коэффициент безопасности (стр. 275 [3]).

Определим диаметр вала в

самом нагруженным сечении под колесом Z11:

.

.

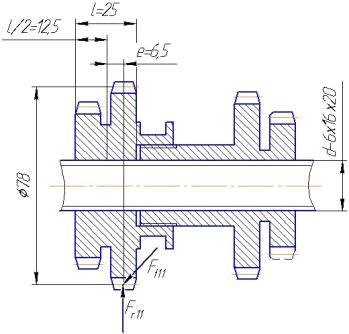

Принят диаметр вала под колесом Z11

шлицы ZxdxD=6х16х20 мм Проведем проверочный расчет вала для самого

нагруженного сечения под зубчатым колесом  .

.

Момент сопротивления сечения вала с

шлицами. (стр. 281 [3]):

где ξ=1,2

- для шлицов средней серии.

Амплитуда номинальных

напряжений изгиба при симметричном цикле изменения напряжения изгиба (12.5

[3]):

Коэффициент безопасности

в сечении по изгибу (стр. 278 [3]):

,

,

где  коэффициент,

характеризующий чувствительность материала к асимметрии цикла (рис 1.4в [3]),

коэффициент,

характеризующий чувствительность материала к асимметрии цикла (рис 1.4в [3]),

- постоянная

составляющая цикла изменения напряжений при симметричном цикле изменения

напряжений изгиба (стр. 296 [3]).

- постоянная

составляющая цикла изменения напряжений при симметричном цикле изменения

напряжений изгиба (стр. 296 [3]).

Полярный момент

сопротивления по сечению нетто для шлицевых валов:

.

.

Амплитуда и постоянные составляющие

цикла (12.5 [3]):

.

.

Коэффициент безопасности

в сечении:

,

,

где  (из

графика рис. 1.4в [3]).

(из

графика рис. 1.4в [3]).

Общий коэффициент

безопасности по усталостной прочности (12.4 [3]):

Следовательно, прочность

вала обеспечена.

Выбор подшипников

Произведем выбор

подшипников для вала III.

При расчете вала

определили реакции опор  ,

,

Выбор подшипников

произведем для наиболее нагруженной опоры B.

Определим требуемую

динамическую грузоподъемность подшипников (14.10 [3]):

,

,

гдеX - коэффициент радиальной нагрузки,

Y - коэффициент осевой нагрузки,- коэффициент вращения, при

вращении внутреннего кольца подшипника V=1 (стр. 348 [3]), принимаем

коэффициенты X=1, Y=0 (табл. 14.14 [3]),

- температурный

коэффициент для рабочей температуры подшипников до

- температурный

коэффициент для рабочей температуры подшипников до  (табл.

14.19 [3]),

(табл.

14.19 [3]),

- коэффициент

безопасности для металлорежущих станков (табл. 14.18 [3]),

- коэффициент

безопасности для металлорежущих станков (табл. 14.18 [3]),

- число оборотов вала

по расчетной цепи (см. график частот подач);

- число оборотов вала

по расчетной цепи (см. график частот подач);

- расчетный срок службы

подшипников, принимаем

- расчетный срок службы

подшипников, принимаем  =

10000 часов,

=

10000 часов,

- степенной показатель

для шариковых подшипников,

- степенной показатель

для шариковых подшипников,

.

.

По принятому диаметру

вала под подшипник d=15 мм устанавливаем в опору А радиальный подшипников

средней серии, условное обозначение 302 ГОСТ8338-75 с динамической

грузоподъемностью С=11400Н (табл. 14.7 [3]).

Для остальных валов

принимаем шариковые радиальные однорядные подшипники по ГОСТ8338-75 по

принятому диаметру вала под подшипник.

Проверочный

расчет шпоночного соединения

Произведем проверочный

расчет шпоночного соединения на валу III

под зубчатым колесом  .

Крутящий момент на валу

.

Крутящий момент на валу  .

.

Диаметр вала  .

.

Длина ступицы зубчатого

колеса  .

.

По ГОСТ23360-78 (табл.

5.1 [3]) для диаметре вала  принимаем шпонку

принимаем шпонку  глубина

шпоночного паза на валу

глубина

шпоночного паза на валу  .

.

Проверим шпонку из

условия прочности на смятие (5.1 [3]):

,

,

где  -

допускаемое напряжение смятия шпонки, для шпонок из нормализованной стали 45 и

стальной ступице

-

допускаемое напряжение смятия шпонки, для шпонок из нормализованной стали 45 и

стальной ступице  (табл.

5.2 [3]):

(табл.

5.2 [3]):

.

.

Проверочный расчет

шлицевого соединения

Произведем проверочный

расчет подвижного шлицевого соединения на валу III.

Номинальные размеры

шлицев  .

.

Материал приводного вала

сталь 40Х, термообработка шлицевого отверстия - улучшениеНВ220…280, смазка

средняя, срок службы  частота

вращения вала по расчетной цепи n=

частота

вращения вала по расчетной цепи n= .

.

По табл. 5.5 [3]

определяем удельный суммарный статический момент  =76

=76

=0,5

=0,5

Определим среднее

давление 5,8 [3]

=7,9МПа

=7,9МПа

l=25

мм - длина шлицевой втулки.

Определим допускаемое

среднее давление на смятие 5.10 [3]:

=

= ,

,

на износ 5.11 [3]:

=

= .

.

текучести

материала сталь 40Х

текучести

материала сталь 40Х  =480МПа,

=480МПа,

коэффициент безопасности S=1,3,

допускаемое условное

давление  =110МПа (табл. 5.6 [3]).

=110МПа (табл. 5.6 [3]).

входящие

в формулы 5.10 и 5.11 [3].

входящие

в формулы 5.10 и 5.11 [3].

соотношение

размеров (стр. 88 [3]):

соотношение

размеров (стр. 88 [3]):

=

= ,

,

= 0,26,

= 0,26,

=0,25,

=0,25,

по

табл. 5.8 [3] коэффициент концентрации

нагрузки

по

табл. 5.8 [3] коэффициент концентрации

нагрузки  вала

вала  и

коэффициент концентрации нагрузки в связи со смещением нагрузки от средней

плоскости

и

коэффициент концентрации нагрузки в связи со смещением нагрузки от средней

плоскости .

.

Рисунок 6. Схема к расчету шлицевого

соединения

Коэффициент продольной нагрузки по

длине соединения:

.

.

Коэффициент неравномерности нагрузки

между зубьями (табл. 5.7 [3]):

=1,6 и

=1,6 и ,1.

,1.

коэффициент

концентрации нагрузки при расчете на смятие и износ:

коэффициент

концентрации нагрузки при расчете на смятие и износ:

Ксм 4,3

4,3 5,2,

5,2,

в

связи с погрешностью изготовления шлицев (стр. 90 [3]).

в

связи с погрешностью изготовления шлицев (стр. 90 [3]).

=1

=1 .

.

табл. 5.9 [3]:

табл. 5.9 [3]:

=

= =1,48.

=1,48.

Коэффициент для принятых условий

работы (стр. 91 [3]):

Кр=Кс  Кос=1

Кос=1

где Кс=1 - коэффициент, учитывающий

условия смазки;

Кос - коэффициент, учитывающий

условия закрепления шлицевой втулки на валу, при осевом перемещении вилками Кос=1,25.

Тогда

соединение удовлетворяет условию

прочности на смятие так как

,

,

соединение удовлетворяет условию

прочности на смятие так как

1.7 Обоснование

конструкции тягового устройства, выбор материала и термической обработки

Согласно принятого прототипа станка

модели 2С135 отверстие в шпинделе для крепления режущего инструмента или

патрона конус Морзе 3 ГОСТ25557-82, этот конус самотормозящий и не требует

дополнительного крепления инструмента или переходных втулок.

Шпиндель смонтирован на двух

радиальных шарикоподшипниках пятого класса точности, условное обозначение

подшипников 5-110 ГОСТ8338-75 с размерами dxDxB=50x80x16 мм, эти подшипники воспринимают

только радиальную нагрузку. Осевые усилия резания воспринимаются упорным

подшипником расположенным в передней опоре. А усилия при выбивке инструмента

воспринимаются упорным подшипником расположенным у задней опоры. Шпиндель с

подшипниками смонтирован в пиноле, которая с помощью реечной пары перемещается

вдоль оси. Регулировка осевого зазора в подшипниках осуществляется гайкой

расположенной за задней опорой. Для выбивки инструмента служит специальное

устройство на голове шпинделя. Выбивка происходит при подъеме шпинделя

штурвалом: обойма устройства упирается в корпус сверлильной головки и рычаг

расположенный в пазу шпинделя поворачиваясь вокруг оси выталкивает инструмент

из отверстия шпинделя.

Материал для изготовления шпинделя

принимаем легированную сталь 40Х ГОСТ4543-74 с объемной термообработкой всех

поверхностей. Твердость термообработанных поверхностей HRC 46..51.

2. Описание системы смазки привода главного движения и

шпиндельного узла

Смазка шпиндельного узла, привода

главного движения, привода подач и механизма подач обеспечивается следующими

системами: набивкой и циркуляционной.

Набивкой консистентной смазкой

осуществляется смазка подшипников шпинделя.

Циркуляционной системой

осуществляется смазка коробки скоростей, коробки подач и механизма подач. Эта

система включает (см. рис. 6) резервуар 1 которым является внутренняя полость корпуса сверлильной

головки, фильтр 3, обратный клапан 5 и 7, плунжерный насос 6 закрепленный на

нижней плоскости плиты приводимый эксцентриком от первого вала коробки

скоростей, маслоуказатель 2 для контроля за уровнем масла в резервуаре, маслоуказатель

8 для контроля за работой насоса, маслораспределитель 9, пробка слива10, пробка

залива4. Масло насосом по нагнетающей магистрали подается к маслораспределителю

расположенному на верхней плоскости верхней плиты коробки скоростей, от масло

распределителя масло по трубам подводится к верхним подшипникам валов коробки

скоростей коробки подач. Пройдя через подшипники масло попадает на вращающиеся

зубчатые колеса. Одна трубка подведена к прозрачному маслоуказателю 8,

пульсация масла в маслоуказателе свидетельствует о нормальной работе насоса.

При отсутствии пульсации необходимо выключить двигатель и устранить

неисправность. Собирается масло в резервуаре внутренней полости корпуса сверлильной

головки Для смазки рекомендуется масло индустриальное И-30-А ГОСТ 20799-75.

подшипники шпинделя при сборке смазываются консистентной смазкой 1-13 жировая

ГОСТ 1631-61.

Рисунок 7. Схема смазки привода

подач

Заключение

Данная работа выполняется с целью

приобретения практических навыков по расчету и конструированию приводов подач

металлорежущих станков.

Выполняя работу мы подробно

ознакомились с назначением, технической характеристикой, устройством и работой

сверлильных станков. Приобрели навыки по расчету и конструированию много

ступенчатых коробок подач и скоростей.

Целью работы является изучение

устройства, принципа работы, расчета и проектирования деталей и механизмов

приводов подач металлорежущих станков. В работе изучаются и выполняются

кинематические расчеты, расчеты на прочность и жесткость, методы

конструирования много ступенчатых коробок подач, рациональный выбор компоновки

много ступенчатых коробок подач.

Выполняя работу ознакомились с

кинематикой станка, видами движений в станке, приобрели навыки в построении

структурной сетки и графика частот вращения.

Выполняя работу, приобрели опыт

работы с технической литературой и руководством по эксплуатации станка.

Используемая литература

1. Г.А. Тарзиманов. Проектирование металлорежущих станков.

«Машиностроение», 1972 г.

2. А.И. Кочергин. Расчет и конструирование металлорежущих

станков и станочных комплексов. «Вышэйшая школа», 1991 г.

. Детали машин в примерах и задачах. Под общей редакцией

Н.Н. Ничипорчика. «Вышэйшая школа», 1978 г.

. В.К. Типинкичиев. Л.В. Красниченко и др. Металлорежущие

станки. «Машиностроение», 1972 г.

. А.Г. Мееров. Устройство, основы конструирования и расчет

металлообрабатывающих станков и автоматических линий. «Машиностроение», 1986 г.

. В.Ф. Бобров. Основы теории резания металлов.

«Машиностроение», 1975 г.

. Методические указания по расчету и проектированию коробок

скоростей и подач металлорежущих станков. Минск, 1999 г.