Разработка блока усиления и преобразования сигналов в промежуточную частоту

Содержание

Введение

. Схемотехническая часть

. Конструкторская часть

.1 Конструктивно-технологический анализ работы схемы

.2 Описание конструкции

.3 Выбор и обоснование конструктивного исполнения

. Технологическая часть

. Расчетная часть

.1 Расчет усилителя по постоянному току

.2 Конструктивно-технологический расчет печатного

монтажа

.3 Расчет надежности

.4 Технико-экономический расчет

. Мероприятия по охране труда, технике безопасности и

охране окружающей среды

Заключение

Список используемой литературы

Введение

В данном дипломном проекте будет рассмотрена конструкция блока усиления и

преобразования сигналов в промежуточную частоту.

Нужно заметить, что усилители используются в различных сферах нашей жизни

технике мы на каждом шагу сталкиваемся с системами усиления и преобразования

различных сигналов. Они служат для усиления сигналов различной частоты.

В конкретном примере блок предназначен для усиления и преобразования

сигналов радиочастоты в промежуточную частоту.

Вследствие прогресса радиотехники разрабатываются более мощные и

современные усилители. И именно поэтому они в настоящее время играют большую

роль, применение их довольно широко, от наушников и до огромных радиостанций.

Преимущества данного блока это высокая чувствительность. Супергетеродин

позволяет получить большее усиление по сравнению с приемником прямого усиления,

высокая избирательность, обусловленная фильтрацией сигнала в канале ПЧ, а так

же возможность принимать сигналы с модуляцией любого вида, в том числе с

амплитудной манипуляцией

(радиотелеграф) и

однополосной модуляцией.

1. Схемотехническая часть

Супергетеродинный усилитель (супергетеродин) - один из типов

радиоприемников, основанный на принципе преобразования принимаемого сигнала в

сигнал фиксированной промежуточной частоты (ПЧ) с последующим её усилением.

Основное преимущество супергетеродина перед радиоприемником прямого усиления в

том, что наиболее критичные для качества приёма части приёмного тракта

(узкополосный фильтр, усилитель ПЧ и демодулятор) не должны перестраиваться под

разные частоты, что позволяет выполнить их со значительно лучшими

характеристиками.

В схемах приемников прямого усиления применяется

только один тип преобразователя колебаний - детектор,

выделяющий из модулированных колебаний высокой

частоты колебания низкой частоты. В соответствии с этим в таких приемниках

осуществляется усиление колебаний высокой частоты (частоты принимаемой станции)

и усиление колебаний низкой (звуковой) частоты.

Но возможность усиления колебаний высокой частоты

ограничена сравнительно не большими пределами (из-за опасности возникновения

паразитных колебаний), особенно если частота лежит в коротковолновой части

радиовещательного диапазона, а тем более в области коротких волн.

С другой стороны, единственный пригодный для высоких

частот тип усилителя это резонансный. Но необходимость перестройки всех

контуров при переходе от одной станции к другой очень усложняет конструкцию

усилителя и обращение с ним Обе эти трудности могут быть устранены одним и тем

же методом- преобразованием принимаемых колебаний любой частоты в колебания

одной и той же фиксированной часто ты. Эта частота выбирается пониженной, чтобы

можно было получить достаточно большое усиление, и на нее настраивается

резонансный усилитель.

Такой метод применен в супергетеродинных приемниках.

Фиксированная частота, которая получается в супергетеродине, называется обычно

промежуточной частотой.

Способ, который применяется для преобразования

колебаний любой принимаемой частоты в колебание одной промежуточной частоты,

состоит в следующем.

Если взять два колебания различной частоты и сложить

их, то в результате получаются сложные колебания, так называемые биения.

Графически это процесс сложения колебаний изображен на рис. 1.1. Кривые А и Б

соответствуют двум гармоническим колебаниям разной частоты, а кривая В

изображает биения, полученные в результате сложения этих двух колебаний: А и Б.

У кривой В легко заметить новый период, а именно

период биений, который на рисунке отмечен буквами Т. Сразу видно, что период

этих биений больше, чем период каждого из слагаемых колебаний, и,

следовательно, частота биений меньше, чем частота каждого из слагаемых

колебаний.

Рисунок 1.1

При сложении двух колебаний с разными частотами

амплитуда результирующего колебания периодически изменяется.

Частота биений равна разности частот двух слагаемых

колебаний. Чем больше разность между этими частотами, тем больше частота

биений; поэтому, выбрав достаточно большую разницу между слагаемыми частотами,

мы можем получить биения высокой частоты. Так, если мы возьмем слагаемые

колебания с частотами 1 000 кгц (волна 300 м) и 1460 кгц (волна 205 м), то

биения, полученные в результате сложения этих колебаний, будут иметь частоту

460 кгц 1460-1000= 460), что соответствует волне 652 м.

Однако хотя полученные биения и имеют уже период,

соответствующий промежуточной частоте, они не представляют собой гармонических

колебаний промежуточной частоты. Чтобы получить эти колебания, нужно биения

продетектировать. Так же, как

из модулированных колебаний при детектировании выделяются колебания с частотой

модуляции, из биений при детектировании выделяются колебания разностной частоты

(равной разности двух слагаемых частот). Этот метод преобразования частоты

называют методом смешения или методом гетеродинирования.

Блок предоставленный на рис. 1.2 предназначен для усиления и

преобразования сигналов радиочастоты диапазона частот от 0,4 до 30 МГц в

промежуточную частоту (ПЧ) 128 кГц при работе изделия в режиме

"прием" и формирования сигналов радиочастоты в диапазоне от 1,5 до 30

МГц из сигнала частотой 128 кГц при работе в режиме "передача".

При работе блока в режиме приема сигнал радиочастоты с высокочастотного

соединителя Х1 "Rx"

поступает на вход усилителя радиочастоты. Усилитель выполнен на транзисторах V3 (2Т 399А) и V4 (2Т 941А), соединенных с двух

петлевой резистивной ООС: по току и напряжению. Собственный коэффициент шума

УРЧ 3дБ, коэффициент передачи 19 дБ. Входной и выходной импедансы - 75 Ом.

С выхода УРЧ сигнал подается на фильтр нижних частот (ФНЧ) Z1 (Э 3-399) через контакты

электромеханического реле К1 и далее на первый преобразователь частоты.

Рисунок 1.2

Пассивный преобразователь частоты выполнен по кольцевой схеме на полевых

транзисторах микросхемы D1 (590

КН 8А).

Необходимое для работы смесителя напряжение гетеродина уровнем от 6 до 8В

обеспечивается гетеродинным усилителем, выполненным по двухкаскадной

широкополосной схеме на транзисторах V7 (2Т 3108А) и V9 (2Т

939А).

При работе в режиме передачи в блоке осуществляется обратное

преобразование. Сигнал с частотой первой ПЧ (65, 128 МГц) и на первом смесителе

(микросхема D1) в диапазон радиочастоты от 1,5 до

30МГц. С выхода ФНЧ Z1 через контакты

электромеханического реле К1 сигнал поступает на вход УРЧ, выполненного V3 (2Т 399А) и V4 (2Т 941А) и после усиления через

высокочастотный соединитель Х2 "Тх" - на выход блока "Тх".

И в режиме "прием", и в режиме "передача"

осуществляется контроль наличия выходного напряжения с помощью детектора,

выполненного на транзисторах V1, V2 (2Т 368А) и V6 (2Т 3117А).

Анализ элементной базы блока усиления производится на основе перечня

элементов к схеме электрической принципиальной с целью возможности

автоматизации и механизации процесса производства. Результаты анализа предъявляем

в виде таблицы анализа элементной базы.

Таблица 1 - Анализ элементной базы

|

Конденсаторы К 10-17

|

НЦ

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Конденсаторы КТ 4-25

|

НЦ

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Микросхема 590КН 8А

|

ИП

|

А

|

-

|

Ж

|

-

|

А

|

ПМ

|

|

|

Индуктивность 2L09-01

|

ИП

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Индуктивность 2L12

|

ИП

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Сердечники УИЯД.684456.001

|

ИП

|

Р

|

-

|

Г

|

-

|

Р

|

-

|

ПМ

|

|

|

Резисторы С 2-33Н

|

ИЦ

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Трансформатор 2Т 124-02

|

ИП

|

Р

|

-

|

Ж

|

-

|

Р

|

-

|

ПМ

|

|

|

Трансформатор 2Т 197

|

ИП

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Трансформатор 2Т 151

|

ИП

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Трансформатор 2Т 180-01

|

ИП

|

А

|

-

|

Ж

|

-

|

-

|

ПМ

|

|

|

Транзисторы 2Т 368А

|

ИЦ

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Транзистор 2Т 399А

|

ИЦ

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Транзистор 2Т 941А

|

ИЦ

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Диод 2Д 419В

|

НЦ

|

А

|

-

|

Г

|

-

|

А

|

-

|

ПМ

|

|

|

Транзистор 2Т 3117А

|

ИЦ

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Транзистор 2Т 3108А

|

ИЦ

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Диод 2Д 522Б

|

НЦ

|

А

|

-

|

Г

|

-

|

А

|

-

|

ПМ

|

|

|

Транзистор 2Т 939А

|

ИЦ

|

А

|

-

|

Ж

|

А

|

-

|

ПМ

|

|

|

Вилка ЦЛ 3.645.017

|

ИП

|

Р

|

+

|

Г

|

-

|

Р

|

-

|

ПМ

|

|

|

Элемент Э 3-399

|

ИП

|

Р

|

-

|

Ж

|

-

|

Р

|

-

|

ПМ

|

Шайба, гайка

|

|

Реле РВИМ.647612.027

|

ИП

|

А

|

-

|

Ж

|

-

|

А

|

-

|

ПМ

|

|

|

Примечание к таблице. Сокращенным обозначениям соответствуют: *Н -

неизолированный, *И - изолированный, *Г - герметичный, *П - прямоугольный, *Ц

- цилиндрический тип корпуса; ***Ж/Г --жесткие/гибкие выводы;; *****А/Р -

автоматическая/ручная установка; ******ПМ/ОМ - печатный/объемный монтаж.

|

Основной

активный элемент:

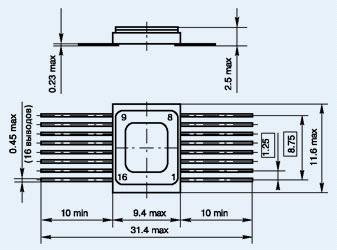

- Микросхема К 590КН 8А

Микросхемы К 590КН 8 представляют собой четырехканальный аналоговый ключ

с повышенным быстро действием (однополюсное включение, 4SPST). Содержат 8

интегральных элементов. Корпус типа 402.16-18, масса не более 2 г.

2.

Конструкторская часть

2.1

Конструктивно-технологический анализ работы схемы

Возможные варианты конструктивного исполнения.

Все типы печатных плат (ПП) разрабатываются в соответствие с требованиями

международных стандартов серии IPC-2220:

IPC-2221А

- Общий стандарт по конструированию печатных плат (Generic standard on printed board design).

IPC-2222

- Конструирование жестких печатных плат из материалов на органической основе (Rigid organic printed board structure design).

IPC-2223 - Конструирование гибких печатных плат (Flexible printed board structure

design).- Конструирование ПП формата PC card на органической основе (Organic, PC card format, printed board structure

design).2225 - Конструирование ПП формата МСМ-L на органической основе (Organic, МСМ-L,

printed board structure design).-2226 - Конструирование структур с высокой внутренней

плотностью соединений (High density

interconnect (HDI) structure design).

IPC-2227

- Конструирование ПП встраиваемых пассивных приборов (в разработке) (Embedded Passive Devices printed board design (In Process)).

Конструирование ПП выполняется в соответствии с требованиями,

предъявляемыми к конечному изделию- прибору, и условно делится по назначению

(как и сами изделия) на три класса:

Класс 1. ПП и ПУ в изделиях общего назначения (Бытовая электроника)

Включают потребительские изделия, такие как компьютеры и компьютерную

периферию, применяемые там, где косметические дефекты не имеют значения, а главным требованием является функционирование готового

изделия электроники.

Класс 2. ПП и ПУ в изделиях промышленной электроники.

Включают коммуникационное оборудование, сложную профессиональную

аппаратуру и приборы, от которых требуется высокая производительность и

увеличенный срок службы, и для которых бесперебойная работа желательна, но не

является особо важной. Допустимы определенные косметические дефекты.

Класс 3. ПП и ПУ в высококачественных электронных изделиях (Спецтехника).

Включает оборудование и изделия, для которых особую важность имеет бесперебойное

функционирование. Простой оборудования неприемлем, оборудование должно

задействоваться незамедлительно; например, в системах жизнеобеспечения,

авиационной, космической или военной технике. Электронные изделия этого класса

применимы для решения задач, где требуются высокие уровни надежности,

функционирование является самым главным, а условия работы могут быть

чрезвычайно суровыми.

Разработка моей печатной платы соответствует Классу 3.

Типы ПП.

Решение о выборе типа ПП (односторонняя, многослойная и т.д.) должно

приниматься до начала разводки, и основываться на информации об условиях

эксплуатации изделия, рассеиваемой мощности, механической жесткости,

электрических параметров и плотности размещения компонентов и элементов

рисунка.

В зависимости от базового материала печатные платы подразделяются на

жесткие (rigid), гибкие (flex, flexible) и жестко-гибкие (rigid-flex).

Согласно международному стандарту IPC-2222 "Стандарт по конструированию жестких

печатных плат на органической основе" жесткие ПП делятся на следующие

типы:

Односторонняя печатная плата;

Двухсторонняя печатная плата;

Многослойная плата без глухих или скрытых внутренних отверстий;

Согласно стандарту по конструированию жестких ПП на органической основе,

мы выбираем именно такой тип печатной платы.

Многослойная плата с глухими и/или скрытыми внутренними отверстиями;

Многослойная плата с металлической сердцевиной без глухих или скрытых

внутренних отверстий;

Многослойная плата с металлической сердцевиной с глухими и/или скрытыми

внутренними отверстиями.

Согласно международному стандарту IPC-2223А "Стандарт по конструированию гибких

печатных плат" гибкие ПП делятся на следующие типы:

Односторонний гибкий печатный монтаж, содержащий один проводящий слой с

или без элементов жесткости;

Двухсторонний гибкий печатный монтаж, содержащий два проводящих слоя с

металлизированными переходными отверстиями с или без элементов жесткости;

Многослойный гибкий печатный монтаж, содержащий три или более проводящих

слоя с металлизированными переходными отверстиями с или без элементов

жесткости;

Многослойные жесткие и гибкие комбинации материалов, содержащие три или

более проводящих слоя с металлизированными переходными отверстиями.

Согласно стандарту по конструированию гибких ПП, мы выбираем именно такой

тип печатной платы.

Гибкий или жестко-гибкий печатный монтаж, содержащий два или более

проводящих слоя без металлизированных переходных отверстий.

Существуют так же более высокие уровни конструкции- монтажные устройства

и системы.

Но в проектируемом блоке они не потребуются, так как схема достаточно

проста и не имеет большого числа элементов. Поэтому рассмотрим два возможных

варианта конструктивного исполнения блока:

. Узел печатный с необходимыми элементами электрическими соединения и

механического крепления. Недостатком такого варианта является необходимость

предусмотрения дополнительного объема для размещения проектируемого узла

печатного, что не всегда удобно.

Для дальнейшего проектирования выбираем вариант 2 - блок, так как он не

требует согласования конструкций проектируемого узла и различного конструктивного

исполнения.

Целесообразность разбиения схемы на функциональные узлы.

Простота схемы и небольшое количество элементов на ней делает не

целесообразным ее разбиение на функциональные узлы, выполненные в виде

отдельных узлов печатных. Поэтому, конструктивно вся схема будет выполнена в

виде одной печатной платы.

2.2

Описание конструкции

супергетеродин частота усиление сигнал

Выбор материала экрана проводится, исходя из обеспечения заданной

эффективности экранирования в рабочем диапазоне частот при соответствующих

ограничениях: влияния на экранируемый объект,

массогабаритных параметров, а также устойчивости против коррозии, обеспечения

механической прочности, технологичности конструкции и т.д.

При конструировании печатного узла выбор экранирующих материалов

достаточно ограничен. Наиболее подходящим материалом представленной печатной

платы является медь и медные сплавы. Эти материалы обеспечивают приемлемое

значение эффективности экранирования при электростатических полях и при

электродинамическом экранировании.

При разработке подобных экранов и способов их крепления на печатной плате

следует обеспечивать возможность автоматизированной сборки и монтажа.

Поверхность экрана должна быть эквипотенциальной. При соединении с шиной

заземления потенциал на экране будет 0 В.

Следует помнить, что по экрану протекают возвратные токи высокой частоты,

поэтому заземление экрана должно обладать низким полным сопротивлением на тех

максимальных частотах, которые характерны для проектируемого печатного узла.

Проектируя систему экранирования, большое внимание следует уделить обеспечению

низкого полного сопротивления соединения экрана с системой заземления

аппаратуры. Один из важнейших принципов, заложенных в подобные проектные

решения, состоит в обеспечении непрерывности экранирования.

Согласно этому принципу все экраны в аппаратуре, системе, установке

должны представлять собой непрерывные металлические стенки с минимальными

нарушениями целостности экрана.

Установка элементов производится по ОСТ 4.010.030-81. Шаг координатной

сетки 1,25 мм. На печатной плате блока управления установлены элементы: диоды

V5 и V7, индуктивности L1, L3, L5, L6

конденсаторы C1, C2, C3, C9,

C10, C4, C5, C7, C6, C8, C11, C12, C13, C14, C15, C16, 17, C18, C19, C20, C21, C22, C23, резисторы R1,

R2, R3, R5, R4, R6, R7, R8, R9, R10, R13, R11, R14, R16, R18, R12, R15, R17, R19, R23, R26, R20, R21, R22, R24, R25, R27, R56,

сердечники L2, L4, транзисторы V1-V2, V3, V4, V6, V7, V9,

трансформаторы T1, T2, T3, T4, переключатель S1, микросхемa D1, вилки X1, X2, X3, реле К 1, К 3, К 5, элемент Z1.

После установки элементов на печатную плату и распайки их выводов, платы

покрываются лаком УР-231 УХЛ 2 ТУ 6-21-14-90.

2.3 Выбор

и обоснование конструктивного исполнения

В конструктивно-технологическом анализе выбран конструктивный вариант

исполнения модуля - блок.

Существуют различные способы изготовления защитного экрана электронной

аппаратуры.

Материалы: сталь, сплавы на основе меди или другие материалы, толщиной от

0,1 до 0,5 мм.

Исполнение: экран, как правило, состоит из рамки

("обечайки"), монтируемой на плату с помощью припоя или паяльной

пасты, а также пружинной крышки. На обечайке снизу могут быть выполнены

"штырьки" для фиксации на печатной плате. Сверху на обечайке можно

сделать планку, позволяющую устанавливать экраны из поддонов на печатную плату

с помощью станка для поверхностного монтажа. И в обечайке, и в крышке можно

выполнить отверстия различной формы.

Способ изготовления: экраны могут быть изготовлены двумя методами -

"формовкой" или "вытягиванием".

Формовка - это штамповка по заданной программе из заранее вырубленной

"развертки" из листового материала, выполняется на специальном

станке.

Вытягивание - это изготовление цельнотянутого экрана из листового

материала с использованием специального штампа.

3. Технологическая часть

Основой технологического процесса является сборка и монтаж печатного

узла.

При разработке технологического процесса сборки и монтажа технолог

составляет технологическую схему сборки (схему сборочного состава). Существует два

вида технологических схем сборки: веерная и с базовой деталью. На практике

широко применяют веерную схему, схему с базовой деталью.

Веерная схема сборки (рис.3.1) наиболее проста и наглядна, но главным её

недостатком является то, что она не дает представления о последовательности

операций. Сборочная единица непосредственно входящая в изделие называется

группой. Все остальные сборочные единицы, которые необходимы для образования

группы называются подгруппами, которые имеют разные порядки. Под группами первого

порядка непосредственно входят в группу, а подгруппы более высокого порядка

должны быть предварительно только собраны. Группа 1 собирается из групп первого

порядка, при этом одна из подгрупп поступает на сборку готовой (комплектующие

изделия), а другая подгруппа предварительно собирается из подгрупп второго

порядка.

Рисунок 3.1

Схема с базовой деталью (рис. 3.2) более сложна, но дает представления о

последовательности работ и является более удобной при написании. Для построения

схем с базовой деталью необходимо определить какой элемент (элементы) или

составная часть (части) будут использоваться в качестве базовой детали, плату

для закрепления деталей и сборочных единиц. При разработке технологического

процесса сборки и монтажа печатного узла базовой деталью является печатная

плата. Схема с базовой деталью представлена на рисунке 2.

Рисунок 3.2

В качестве базовой детали использована плата. К ней подсоединяются

элементы: резисторы (R1...R27, R56), конденсаторы (C1...C23), транзисторы (V1...V4, V6...V7, V9), микросхемa (D1), полосовой фильтр (Z1), катушки индуктивности (L1,L3,L5...L6), сердечники (L2, L4), трансформаторы (T1...Т 4), вилки (Х1...Х3), реле (К1,

К3, К5), 2 гайки и 2 шайбы.

На основании вышеприведённых правил составим технологическую схему сборки

на плату УЗС. Полученная технологическая схема сборки с базовой деталью

изображена на рисунке 3.3

Рисунок 3.3

Технологические процессы могут осуществляться либо вручную, либо с

применением оборудования. Оборудование подразделяется на универсальное и

специализированное. На универсальном оборудовании могут выполняться несколько

различных операций. Специализированное оборудование используется для выполнения

одной конкретной операции. Универсальное оборудование используют при

крупносерийном и массовом производстве. Специализированное - целесообразно

применять при серийном и единичном производстве.

Варианты подготовки и установки элементов на печатную плату определяется

их весовыми, габаритными и конструктивными данными. Способ крепления элементов

выбирается в соответствии с ТУ на элементы и условиями эксплуатации аппаратуры.

Каждый вывод элемента устанавливают в отдельное монтажное отверстие или контактную

площадку печатной платы. Перед сборкой и монтажом проводят подготовку

устанавливаемых элементов, а точнее их выводов: рихтовка, формовка, отрезка

излишков по заданному размеру, лужение и другое.

На всех этапах технологического процесса радиоэлементы подвергаются

механическим, температурным, химическим, электрическим воздействиям.

Механические усилия прикладываются к элементам при операциях формовки, обрезки

выводов, установки и приклеивании к печатной плате. Температурные воздействия

связаны с операциями лужения, пайки демонтажа. Химические воздействия оказывают

влияние на материал покрытия и маркировку при флюсовании, очистке печатной

платы от остатков флюса, влагозащите и демонтаже.

В единичном, мелкосерийном производстве все операции, связанные с

подготовкой элемента перед установкой на печатную плату, выполняются вручную, с

помощью пинцета и острогубцев, а также паяльника. В массовом и серийном

производстве гибку и обрезку выводов производят на специальных полуавтоматах

различной конструкции.

При подготовке выводов элементов производят горячее лужение с применением

флюса. Лужение выводов может осуществляться паяльником, погружением в ванну с

расплавленным припоем, а также можно использовать установки для пайки волной

припоя. При этом должны быть приняты меры по предупреждению перегрева

(групповые теплоотводы, охлаждение и др.). При автоматизированных групповых

способах лужения, когда строго выполняются режимы, допускается лужение

радиоэлементов производить без теплоотводов.

Лужение электропаяльником осуществляется теми же приемами, что и при

пайке. При лужении обычно применяют более активные флюсы, поэтому после лужения

их остатки необходимо быстро и тщательно удалить.

Луженая поверхность выводов радиоэлементов должна быть гладкой, светлой,

блестящей без пор и посторонних включений. К выводам дискретных радиоэлементов

предъявляются особые требования по подготовке к радиомонтажу: они должны быть

облужены, отформованы с соблюдением принятого шага координатной сетки 1,25 мм

или 2,5 мм. Установленные размеры формовок определяют в зависимости от длины

корпуса элемента и выбирают кратным шагу координатной сетки. Это позволяет

производить формовку выводов заранее на подготовленном участке.