Посадки узлов и деталей

КУРСОВАЯ

РАБОТА

по

дисциплине «Допуски и посадки»

Тема:

«Посадки узлов и деталей»

Содержание

Введение

.

Определение допусков и построение схемы расположения их полей

.1

Определение минимального зазора

.2

Определение максимального зазора

.3

Определение допуска на сопрягаемый размер отверстия

.4

Определение допуска на сопрягаемый размер вала

.5

Определение среднего зазора

.6

Определение допуска на зазор

.

Расчет посадок с натягом

.1

Определение минимального требуемого удельного давления

.2

Определение необходимой величины наименьшего расчетного натяга

.3

Определение минимального допустимого натяга

.4

Определение максимального допустимого удельного давления

.5

Определение наибольшего расчетного натяга

.6

Определение максимального допустимого натяга

.7

Подбор посадки

.

Расчет линейных цепей

.1

Выделение цепи размеров и составление схемы размерной цепи

.2

Составление уравнения размерной цепи

.3

Расчет допуска составляющих звеньев по способу одной степени точности и

назначение допусков составляющих звеньев

.4

Назначение допускаемых отклонений на все составляющие размеры

Заключение

Список

литературы

Приложения

Введение

Для посадки с зазором в системе вала определить:

предельные размеры, допуск размера отверстия и вала, средний зазор, допуск зазора.

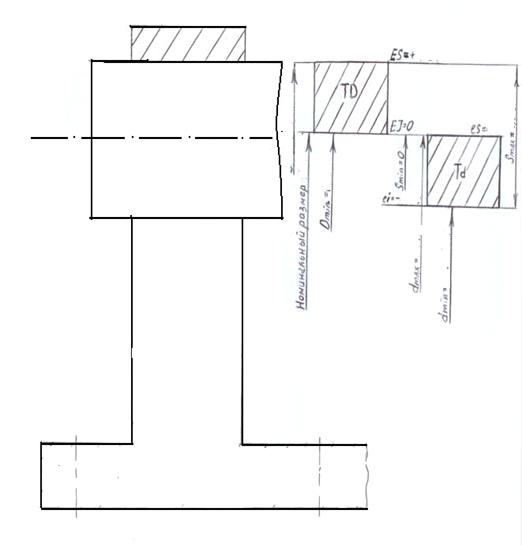

Данные представить графически (вал и отверстие -

в истинных размерах (масштаб 1:1); допуск - в удобном для изображения

масштабе).

Посадка с зазором - посадка, при которой

возможно зазора. Посадка с зазором диаметром ∅88 в системе вала номинальный размер вала равен 88 мм. Для отверстия H8

по справочнику [1] находим верхнее отклонение ES

= 0,054 мм, нижнее отклонение EI

= 0 мм. Для вала h8 по

справочнику [1] находим верхнее отклонение es

= 0 мм, нижнее отклонение ei

= - 0,054 мм.

в системе вала номинальный размер вала равен 88 мм. Для отверстия H8

по справочнику [1] находим верхнее отклонение ES

= 0,054 мм, нижнее отклонение EI

= 0 мм. Для вала h8 по

справочнику [1] находим верхнее отклонение es

= 0 мм, нижнее отклонение ei

= - 0,054 мм.

Необходимые навыки,

приобретенные в данной курсовой работе, существенно помогут в дальнейшем

освоить подобные дисциплины.

1. Определение

допусков и построение схемы расположения их полей

.1 Определение минимального зазора

Находим минимальный зазор Smin,

мм по формуле (1):

Smin

=

Dmin

-

dmax, (1)

где dmax

- наибольший предельный размер вала, мм;

Dmin

- наименьший предельный размер отверстия, мм.

Наименьший предельный размер вала dmin,

мм находится по формуле (1.1):

dmin

= ei + dн,

(1.1)

где dн

- номинальный размер вала, мм, dн

= 88 мм.

Тогда получим dmin

= 87,946 мм.

Наибольший предельный размер отверстия Dmax,

мм находим по формуле (1.2):

допуск зазор цепь давление

Dmax

= ES + Dн,

(1.2)

где Dн

- номинальный размер отверстия, мм, Dн

= 88 мм.

Получим Dmax

=

88,054 мм.

Значит по формуле (1) получим Smin

=

мм.

.2 Определение максимального зазора

Находим максимальный зазор Smax,

мм по формуле (2):

Smax

= Dmax

-

dmin, (2)

где dmin

- наименьший предельный размер вала, мм;

Dmax

- наибольший предельный размер отверстия, мм.

Наибольший предельный размер вала dmax,

мм находится по формуле (2.1):

dmax

= es + dн,

(2.1)

dн

- номинальный размер вала, мм, dH

= 88 мм.

Получим dmax

= 88 мм.

Наименьший предельный размер отверстия Dmin,

мм находим по формуле (2.2):

Dmin

= EI + DH,

(2.2)

где Dн

- номинальный размер отверстия, мм, DH

= 88 мм.

Тогда получим Dmin

= 88 мм.

По формуле (2) получим Smax

= 0 мм.

.3 Определение допуска на сопрягаемый

размер отверстия

Допуск на сопрягаемый размер отверстия TD,

мм по формуле (3):

TD = ES - EI, (3)

где ES = 0,054 мм;

= 0 мм.

TD

=

0,054 мм.

1.4 Определение допуска на сопрягаемый размер

вала

Находим допуск на сопрягаемый размер вала Td,

мм по формуле (4):

где es = 0 мм;

= -0,054

мм.

Td =

0,054

мм.

.5 Определение среднего зазора

Вычисляем средний зазор  , мм по

формуле (5):

, мм по

формуле (5):

. (5)

. (5)

Sc = 0,054 мм.

1.6 Определение допуска на зазор

Определим допуск на зазор TS

, мм по формуле (6):

TS = Smax - Smin.

(6)

S =

0,108 мм.

Выполняем проверку по формуле (7):

TS

= TD + Td,

(7)

Тогда TS

= 0,054 + 0,054 = 0,108 мм. Значит, наши вычисления правильны.

В приложении А графически представлено решение

задачи.

2. Расчет посадок с

натягом

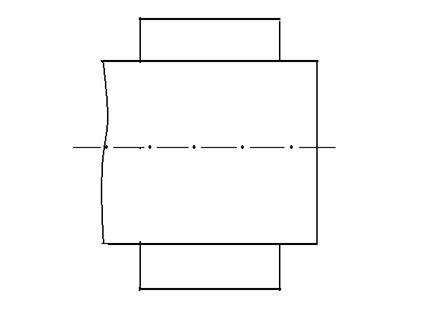

Для данного соединения рассчитать

посадку с натягом вала 1 с маховиком 2. Начертить соединение в истинных

размерах. Дано: вал 1: dнс = 35 мм, d1 = 14 мм, Rz = 2 мкм,

материал - сталь 45; маховик 2: dcм= 46 мм, l = 37 мм, Rz = 4,0 мкм,

материал - сталь 45; Mкр = 208 Нм;  МПа .

МПа .

На рисунке 1 графически представлено

условие задачи.

- Вал; 2- Маховик

Рисунок 1

2.1 Определение минимального требуемого

удельного давления

Для данного соединения определим минимальное

требуемое удельное давление [pmin],

H/м2,

по формуле (8):

, (8)

, (8)

где f

- коэффициент трения при установившемся процессе распрессовки или

проворачивания, f = 0,08;

Mкр - крутящий

момент, приложенный к валу, Н  м, Mкр = 208 Н

м, Mкр = 208 Н м;

м;

dнс -

номинальный диаметр вала, м, dнс = 0,035 м;

l - длина

контакта сопрягаемых поверхностей, м, l = 0,037 м.

Тогда [pmin] = 3,6  107 H/м2.

107 H/м2.

2.2 Определение необходимой величины наименьшего

расчетного натяга

Вычисляем необходимую величину

наименьшего расчетного натяга  , мкм по формуле (9):

, мкм по формуле (9):

, (9)

, (9)

где E1 и E2 - модули

упругости материалов соответственно охватываемой (вала) и охватывающей

(отверстия) деталей, Н/м2, E1 = E2 = 2  1011 Н/м2;

C1 и C2 -

коэффициенты Ляме;

1011 Н/м2;

C1 и C2 -

коэффициенты Ляме;

dнс - номинальный

диаметр вала, м, dнс = 0,035 м.

Коэффициенты Ляме вычисляются по

формулам (10) и (11):

(10)

(10)

(11)

(11)

где  и

и  - коэффициенты Пуассона

соответственно для охватываемой и охватывающей деталей,

- коэффициенты Пуассона

соответственно для охватываемой и охватывающей деталей,  ;

;

d1 диаметр

отверстия вала, d1 = 0 мм; d2 - диаметр

маховика, d2 = 40 мм.

Тогда, . Значит

. Значит  м = 22,0

мкм.

м = 22,0

мкм.

2.3 Определение минимального допустимого натяга

Определяем величину минимального допустимого

натяга [Nmin],

мкм по формуле (12):

[Nmin]

= N’min

+ γш + γп+

γц

+

γt,

(12)

где γш

-

поправка, учитывающая смятие неровностей контактных поверхностей деталей при

образовании соединения, мкм; γп

-

добавка, компенсирующая уменьшение натяга при повторных запрессовках, мкм, γп

= 10 мкм. Поправка, учитывающая смятие неровностей контактных поверхностей

деталей при образовании соединения определяется по формуле (12.1):

γш

=

1,2 · (RzD

+ Rzd), (12.1)

где RzD

- шероховатость маховика, RzD

=

4,0 мкм; Rzd

- шероховатость вала, Rzd

=

1,6 мкм. Тогда получим γш

=

6,72 мкм. Значит [Nmin]

= 22,0 + 6,72 + 3 = 31,72 мкм.

.4 Определение максимального допустимого

удельного давления

По формулам (13.1) и (13.2)

определяем максимальное допустимое удельное давление  , Н/м2

(выбираем меньшее значение), при котором отсутствует пластическая деформация на

контактных поверхностях деталей:

, Н/м2

(выбираем меньшее значение), при котором отсутствует пластическая деформация на

контактных поверхностях деталей:

, (13.1)

, (13.1)

,(13.2)

,(13.2)

где  - предел текучести материала, Н/м2.

- предел текучести материала, Н/м2.

В этом случае  = 17,0 ·

107 Н/м2.

= 17,0 ·

107 Н/м2.

2.5 Определение наибольшего расчетного натяга

Определяем величину наибольшего

расчетного натяга  , по формуле

(14):

, по формуле

(14):

(14)

(14)

Тогда  = 60 мкм.

= 60 мкм.

2.6 Определение максимального допустимого натяга

Определяем с учетом поправок к  величину

максимального допустимого натяга [Nmax], по

формуле (15):

величину

максимального допустимого натяга [Nmax], по

формуле (15):

[Nmax] = N’max  γуд + γш,(15)

γуд + γш,(15)

где γуд -

коэффициент, учитывающий увеличение удельного давления у торцов охватывающей

детали, γуд = 0,93.

Получим [Nmax] = 60  0,93 + 5,76

= 61,56 мкм.

0,93 + 5,76

= 61,56 мкм.

2.7 Подбор посадки

Выбираем посадку из таблиц систем допусков и

посадок [1].

Условия подбора посадки:

1) Nmax  [Nmax];

[Nmax];

2) Nmin > [Nmin];

) Усилие запрессовки по

формуле (16):

, (16)

, (16)

где fn -

коэффициент трения при запрессовке, fn = 1,2  f = 0,096;

f = 0,096;

Rn -

необходимое усилие при запрессовке собираемых деталей, Н;

Pmax - удельное

давление, Н/м2, которое определяется по формуле (17):

Из условия подбора посадки из

таблицы 1.49 [1] по Nmax и Nmin определяем

посадку:

∅26  , для которой Nmax = 121 мкм =

[Nmax], Nmin = 55 мкм

> [Nmin].

, для которой Nmax = 121 мкм =

[Nmax], Nmin = 55 мкм

> [Nmin].

Запас прочности соединения для

данной посадки равен Nmin - [Nmin] = 55

-31,72 = 23,28 мкм. Запас прочности деталей [Nmax] - Nmax = 121 -

61,56 = 59,44 мкм. Вероятностный максимальный натяг  , мкм

определяется по формуле (18):

, мкм

определяется по формуле (18):

78,5 мкм. (18)

78,5 мкм. (18)

Вероятностный минимальный натяг  , мкм

определяется по формуле (19):

, мкм

определяется по формуле (19):

31,5 мкм. (19)

31,5 мкм. (19)

Определяем усилие запрессовки:

Н.

Н.

Тогда удельное давление определится

по формуле (17):

Н/м2.

Н/м2.

3. Расчет линейных

цепей

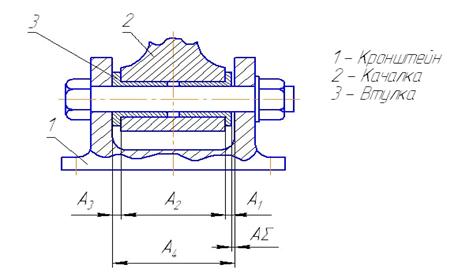

Для данного соединения (рисунок 3)

определить допуски для всех размеров детали (А1 = 1,5 мм, А2 =

31 мм, А3 = 1,5 мм, А4 = 34 мм,  = 0,1

= 0,1 мм).

мм).

а) выделить цепь размеров;

б) составить схему размерной цепи;

в) составить уравнение размерной

цепи;

г) рассчитать допуски составляющих

узел деталей по способу одной степени точности;

д) проверить правильность

определения предельных отклонений.

Рисунок 3 - Соединение

В данной задаче исходным звеном

является зазор АΣ. Принимаем

номинальный размер этого зазора АΣ = 0. Тогда,

согласно заданию [АΣmax] = 0,3 мм,

[АΣmin ] = 0,1 мм,

[ ] = + 0,2

мм, [

] = + 0,2

мм, [ ] = + 0,1

мм, [

] = + 0,1

мм, [ ] = + 0,1

мм, [

] = + 0,1

мм, [ ] = 0,1 мм.

] = 0,1 мм.

3.1 Выделение цепи размеров и составление схемы

размерной цепи

По рисунку 3 выделяем цепь размеров, влияющих на

изменение замыкающего звена (в данном случае зазора АΣ):

А1, А2, А3, А4. Данную цепь можно

считать состоящей из минимального числа составляющих звеньев (принцип

кратчайшей цепи), так как оно равно числу деталей, участвующих своими размерами

в размерной цепи.

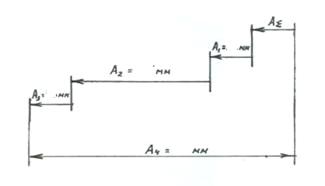

Составляем схему размерной цепи (рисунок 4).

Увеличивающим является звено А4, остальные звенья цепи -

уменьшающие.

Рисунок 4

.2 Составление уравнения размерной цепи

Составляем уравнение размерной цепи по формуле

(20) (линейная размерная цепь):

АΣ

=

А4 - (А3 + А2 + А1). (20)

С учетом этого уравнения и принятого значения АΣ

=

0 назначаем номинальные размеры всех составляющих звеньев по конструктивным

соображениям и расчетам на прочность: А1 = 1,5 мм, А2 =

31 мм, А3 = 1,5 мм, А4 = 34 мм. Номинальные размеры

звеньев отмечаем на схеме размерной цепи и производим проверку размеров по уравнению:

34- (1,5 + 31 + 1,5) = 0 = [АΣ].

Следовательно, номинальные размеры составляющих звеньев назначены правильно.

.3 Расчет допуска составляющих звеньев по

способу одной степени точности и назначение допусков составляющих звеньев

Рассчитаем допуски составляющих звеньев по

способу одной степени точности. Определяем среднее число единиц допуска

составляющих размеров по формуле (21):

(21)

(21)

Таким образом, допуски составляющих

размеров с учетом сложности изготовления принимаем: Т1 = 0,014 мм, Т2

= 0,033 мм, Т3 = 0,014 мм, Т4 = 0,033 мм. Проверяем

правильность назначения допусков составляющих звеньев по уравнению: ТΣ = Т1 +

Т2 + Т3 + Т4 = 0,094 мм < 0,1 мм.

3.4 Назначение допускаемых отклонений на все

составляющие размеры

Для ступенчатых размеров звеньев А1,

А2, А3 назначаем симметричные отклонения, т.е.  =

=  . Тогда

среднее отклонение поля допуска А4 = Ах. Значит

. Тогда

среднее отклонение поля допуска А4 = Ах. Значит  =

=  = 0 - 0 - 0

+ [ 0,1 ] = 0,15 мм.

= 0 - 0 - 0

+ [ 0,1 ] = 0,15 мм.

Предельные отклонения А4 =

Ах.

=

=  = 0,15 + 0,5

= 0,15 + 0,5  0,033 =

0,165;

0,033 =

0,165;

=

=  = 0,15 - 0,5

= 0,15 - 0,5  0,033 =

0,1335.

0,033 =

0,1335.

Полученные отклонения близки к  ;

;  = 0,15 мм.

= 0,15 мм.

Таблица 1

|

Обозначения

звеньев

|

Возможная

технологическая операция

|

Размеры

и отклонения, мм

|

Примечание

|

|

АΣ

|

Сборка

|

По

условию задачи По

условию задачи

|

|

|

А1

|

Токарная

обработка

|

2,5 0,072,5js8 0,072,5js8

|

|

|

А2

|

Токарная

обработка

|

47 0,016547js8 0,016547js8

|

|

|

А3

|

Токарная

обработка

|

2,5 0,072,5js8 0,072,5js8

|

|

|

А4

|

Токарная

обработка

|

52z8 52z8

|

|

Правильность назначения предельных отклонений

проверяем по формулам (22) и (23):

=

=  - (

- ( +

+  +

+  , (22)

, (22)

=

=  - (

- ( +

+  -

-  . (23)

. (23)

Тогда получим

0,3 мм,

0,3 мм,

0,1 мм,

т.е. предельные отклонения составляющих величин звеньев назначены правильно.

0,1 мм,

т.е. предельные отклонения составляющих величин звеньев назначены правильно.

Заключение

В данной курсовой работе были

решены три задачи по дисциплине «Допуски и посадки». В процессе выполнения мы

практически ознакомились с выполняемыми конструкторами задачами, которые

позволяют облегчить последующие операции с деталями. В ходе выполнения курсовой

работы мы приобрели навыки решения задач таких как:

. Для посадки с зазором

в системе вала определить предельные размеры, допуск размера отверстия и вала,

средний зазор, допуск зазора.

. Рассчитать посадку

вала с маховиком.

. Для данного соединения

определить допуски всех размеров детали.

Необходимые навыки,

приобретенные в данной курсовой работе, существенно помогут в дальнейшем

освоить подобные дисциплины.

Список литературы

Якушев А.И. Взаимозаменяемость, стандартизация и

технические измерения: Учебник для втузов/ А.И. Якушев, Л.Н. Воронцов, Н. М.

Федотов. - 6-е изд., перераб. и дополн. - М.: Машиностроение, 2010. - 352 с.,

ил.

Приложения

Приложение А

Рисунок 5 - Графическое изображение

допуска

Приложение Б

Рисунок 6 - Графическое изображение соединения