Описание конструкции и принципа действия станочного приспособления

Содержание

Формулирование задач проекта

. Технологический раздел

.1 Описание служебного назначения детали. Характеристика

материала детали по химическим свойствам, технологическим свойствам, и

химическому составу

.2 Анализ конструкции детали на технологичность. Анализ

технических требований предъявляемых качеству изготовления заданной детали

.3 Расчёт годовой программы выпуска заданной детали. Выбор

типа производства. Характеристика выбранного типа производства по

технологическим и организационным признакам

.4 Выбор способа получения заготовки и его

технико-экономическое обоснование

.5 Проектирование технологического процесса механической

обработки заданной детали

.6 Выбор технологических баз

.7 Определение межоперационных размеров и межоперационных

припусков на механическую обработку расчетно-статистическим методом

.8 Расчет режимов резания

.9 Определение норм времени

. Конструкторский раздел

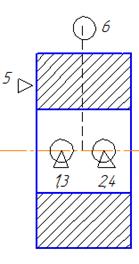

.1 Описание конструкции и принципа действия станочного

приспособления. Расчёт усилия зажима

.2 Расчёт режущего инструмента

.3 Расчет контрольно-измерительного инструмента

. Организационно - экономический раздел

.1 Определение потребного количества оборудования

.2 Описание спроектированного участка

. Заключение

Список используемой литературы

Формулирование задач проекта

Машиностроению принадлежит ведущая роль среди других отраслей народного

хозяйства, т.к. ведущее место в росте экономики страны принадлежат отраслям

машиностроения, которые обеспечивают материальную основу технического

прогресса. Степень прогресса определяет интенсивность изучения производственных

процессов, а, следовательно, и научное их обоснование с установлением

закономерностей технологии механической обработки и сборки.

В настоящее время машиностроение располагает производственной базой

выпускающее свыше четверти всей промышленной продукции страны.

Для повышения производительности, повышения качества, и снижения

себестоимости на проектируемом участке планирую применение:

- высокоточных заготовок;

автоматизированного высокоточного оборудования;

непрерывно поточную форму организации труда;

технологическую оснастку с механизированным приводом зажима заготовки;

высокопроизводительный режущий инструмент;

полную или частичную автоматизацию или механизацию механического участка.

Технология машиностроения - это наука об изготовлении машин требуемого

качества в установленном производственной программой количестве и в заданные

сроки при наименьших затратах труда, то есть при наименьшей себестоимости.

Развитию и формированию учебной дисциплины «Технология машиностроения»

как прикладной науки предшествовал непрерывный прогресс машиностроения на

протяжении последних двух столетий.

Степень прогресса определяла интенсивность изучения производственных

процессов, а, следовательно, и научное их обобщение с установлением закономерностей

в технологии механической обработки и сборки.

1. Технологическая часть

.1 Описание служебного назначения детали.

Характеристика материала детали по химическим свойствам, технологическим

свойствам, и химическому составу

Шестерня коленчатого вала предназначена для передачи крутящего момента от

коленчатого вала на ведущую шестерню и коробку передач с помощью муфты

сцепления. По требованиям чертежа шестерня должна быть изготовлена из серого

чугуна СЧ 18-36 ГОСТ 1412-95. Серый чугун имеет хорошие технологические и

прочностные свойства, применяют для изготовления деталей испытывающих

динамические и статистические нагрузки.

Таблица 1 - Химический состав СЧ 18-36 ГОСТ 1412-95; %

|

С

|

Si

|

Mn

|

Вредные примеси

|

|

|

|

S

|

P

|

Cr

|

Ni

|

|

3,1-3,4

|

1,7-2,1

|

0,8-1,2

|

0,15 0,15 0,3 0,3 0,3 0,3 0,5 0,5

|

|

|

|

Таблица 2 - Механические свойства СЧ 18-36 ГОСТ 1412-95

НВ

НВ

|

|

|

|

|

|

МПа

|

мм

|

МПа

|

|

|

Не менее

|

|

|

|

180

|

360

|

8/2,5

|

700

|

170-229

|

1.2 Анализ конструкции детали на

технологичность. Анализ технических требований предъявляемых качеству

изготовления заданной детали

Одним из этапов в работе технолога является отработка конструкции детали

на технологичность с целью максимально возможного упрощения конструкции детали,

снижению трудоёмкости, металлоемкости и стоимости механической обработки

детали.

При анализе конструкции заданной детали можно сделать следующие выводы:

- заданная деталь относится к классу «Зубчатых колес»;

практически все поверхности детали удобны для подвода и отвода режущего

инструмента;

деталь имеет унифицированные поверхности;

геометрическая форма заданной детали дает возможность применить

многоинструментальные наладки при обработке, что позволяет повысить точность

взаимного расположения поверхностей детали;

заготовку заданной детали можно получать прогрессивным методом - литьем в

песчано-глинистые формы и литьем по выплавляемым моделям, что дает возможность

уменьшать расход металла на изготовление заданной детали и повысить коэффициент

использования металла. Основным признаком технологичности конструкции

является оптимальный уровень требований к точности и шероховатости

поверхностей, оцениваемой коэффициентом точности и шероховатости. Кроме этих

коэффициентов определяют технологичность конструкции детали на коэффициент

унификации.

Конструкция

детали считается технологичной по уровню требований к унификации, точности и

шероховатости, если:

;

;

;

;

Определение

коэффициента точности для заданной детали:

, (1)

, (1)

где

- средний квалитет точности обрабатываемых

поверхностей:

- средний квалитет точности обрабатываемых

поверхностей:

=

= , (2)

, (2)

где 1, 2,..., 20 - номер квалитетов точности обрабатываемых поверхностей

,

,  ,...,

,..., -

количество размеров соответствующего квалитета

-

количество размеров соответствующего квалитета

Аср

=

Кт=0,9≥0,8

Определение коэффициента шероховатости для заданной детали

, (3)

, (3)

где

- средний класс шероховатости поверхностей детали:

- средний класс шероховатости поверхностей детали:

, (4)

, (4)

где 1, 2, 3,..., 14 - классы шероховатости

,

,  ,...,

,..., - число

поверхностей соответствующего класса шероховатости

- число

поверхностей соответствующего класса шероховатости

Кш=0,16≥0,16

Определение коэффициента унификации заданной детали

, (5)

, (5)

где

- число унифицированных конструкторских элементов

детали

- число унифицированных конструкторских элементов

детали

- общее

количество конструкторских элементов детали.

- общее

количество конструкторских элементов детали.

Ку=0,89≥0,6

Вывод:

на основании технологического анализа рабочего чертежа детали и результатов

расчета отдельных показателей можно сделать вывод о том, что конструкция детали

технологична.

На рабочем чертеже указаны технические требования на точность размеров,

точность по шероховатости, точность геометрической формы и точность взаимного

расположения. Эти требования сведены в таблицу 3.

Таблица 3 - Анализ технических требований.

|

Технические требования

|

Методы обеспечения

|

Методы контроля

|

|

1

|

2

|

3

|

Ø 83,8 h10  Точение черновое

Точение черновое

Точение

чистовоеСкоба специальная

Ø 40 Н7  Точение

черновое

Точение

черновое

Точение

чистовое

Протягивание

ШлифованиеПробка

Ø 3 Н14 ( )СверлениеПробка

)СверлениеПробка

М8-6НСверление

РезьбонарезаниеПробка

L 31,25 h12 Точение

черновое

Точение

черновое

Точение

чистовое

Шлифование

однократноеШЦ I-0-125-001

L 31,25 h12 Точение

черновое

Точение

черновое

Точение

чистовоеШЦ I-0-125-001

6

6 ПротягиваниеКалибр 8154-0222-1

ПротягиваниеКалибр 8154-0222-1

42.8

42.8  ПротягиваниеГлубиномер 8315-0556

ПротягиваниеГлубиномер 8315-0556

3,95

3,95  Зубофрезерование

Зубофрезерование

Зубошевингование

|

ЗубохонингованиеПрибор для

поэлементного контроля спец.

|

|

|

|

Допуск перпендикулярности

на длине L 31,25 h12 относительно отверстия Ø 40 Н7 равен 0,03 мм

|

Обеспечивается инструментом

на токарной чистовой операции при базировании по отверстию Ø 40 Н7

|

Индикатор ЧТ ГОСТ 577-68

|

|

Допуск параллельности на

длине L 31,25 h12 относительно отверстия Ø 40 Н7 равен 0,05 мм

|

Обеспечивается инструментом

на токарной чистовой операции при базировании по отверстию Ø 40 Н7

|

Индикатор ЧТ ГОСТ 577-68

|

|

Допуск плоскостности на

длине L 31,25 h12 равен 0,05 мм

|

Обеспечивается инструментом

на токарной чистовой операции при базировании по отверстию Ø 40 Н7

|

Прибор для контроля плоскостности

спец.

|

1.3 Расчёт годовой программы выпуска заданной

детали. Выбор типа производства. Характеристика выбранного типа производства по

технологическим и организационным признакам

Значительное влияние на выбор методов получения и обработки заготовки,

уровень механизации и автоматизации работ на участке, степень концентрации

технологических операций, уровень специализации технологического оборудования и

технологической оснастки, выбор режущего и контрольно-измерительного

инструментов оказывает тип производства.

Для определения типа производства необходима годовая программа деталей и

масса отдельно взятой детали.

Размер годовой программы выпуска заданной детали определяется по формуле:

, (6)

, (6)

где

- годовая программа выпуска изделий, шт.; 175000

- годовая программа выпуска изделий, шт.; 175000

n - количество

заданных деталей входящих в данное изделие, шт.; 1

b - количество

заданной детали выпускаемых в виде запасных частей, %; 25

При объёме годовой программы 218750 и массе отдельно взятой детали 0,73

кг определяю, что тип производства - массовый.

Характеристика и признаки массового производства:

Массовое производство характеризуется узкой номенклатурой и большим

объёмом выпуска изделий, непрерывно изготовляемых в течение продолжительного

времени на узкоспециализированных рабочих местах.

Признаки массового производства:

за каждым рабочим местом закреплена одна постоянная операция;

оборудование специальное, высокопроизводительное - автоматы,

полуавтоматы, агрегатные станки и при необходимости универсальные станки;

оборудование располагается по ходу технологического процесса;

режущий инструмент стандартный, но наряду с ним применяется специальный,

комбинированный;

технологическая оснастка специальная с механизированным приводом;

контрольно-измерительные инструменты - предельные калибры, средства

активного контроля и специальные контрольно-измерительные приспособления;

заготовки точные с минимальными припусками на обработку, максимально

приближенные к готовой детали: горячая объемная штамповка, все виды точного

литья, сортовой прокат;

уровень механизации и автоматизации высокий;

операторы низкой квалификации, а наладчики высокой квалификации.

В условиях массового производства наиболее высокую производительность

труда обеспечивает обработка заготовок по непрерывно-поточному методу. При этом

методе продолжительность выполнения технологической операции примерно равна или

кратна такту выпуска.

Учитывая положительные стороны обработки деталей по непрерывно-поточному

методу, планирую его применение на проектируемом участке.

Определение такта выпуска заданных деталей на участке, мин:

, (7)

, (7)

где

- действительный годовой фонд работы оборудования,

при двухсменном режиме работы, час; 4015

- действительный годовой фонд работы оборудования,

при двухсменном режиме работы, час; 4015

1.4 Выбор способа получения заготовки и его

технико-экономическое обоснование

деталь технологический обработка припуск

Вид

заготовки оказывает большое влияние на трудоемкость обработки деталей,

металлоемкость и себестоимость изготовления данной детали. В условиях массового

производства заготовка должна быть максимально приближена к детали с

минимальными припусками на обработку. Из анализа рабочего чертежа определяем,

что заготовку можно получать следующими методами:

машинная

формовка по металлическим моделям ;

литье

в оболочковые формы.

Для

выбора наиболее экономичной заготовки, провожу технико-экономическое сравнение

вышеназванных способов по коэффициенту использования материала по

металлоемкости и себестоимости.

Машинная

формовка по металлическим моделям

Исходные

данные:

класс

точности 5 т;

ряд

припусков 1.

Таблица 4 - Припуски и допуски на заготовку по ГОСТ 26645-85

|

Размер детали, мм

|

Припуски на сторону, мм

|

Размер заготовки, мм

|

|

1

|

2

|

3

|

|

Ø

83,8 h10  2 × 1Ø 2 × 1Ø

|

|

|

|

Ø

40

Н7  2 × 0,9Ø 2 × 0,9Ø

|

|

|

|

L 31,25 h12 +0,9+0,9L +0,9+0,9L

|

|

|

|

L 31,25 h12 +0,9+0,9L +0,9+0,9L

|

|

|

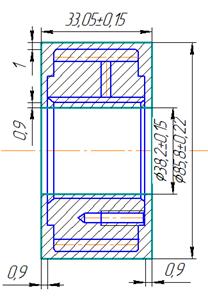

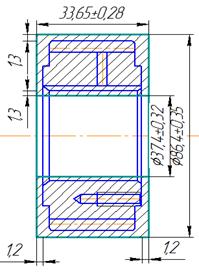

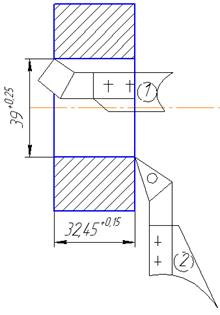

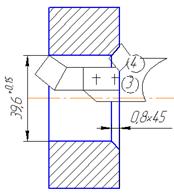

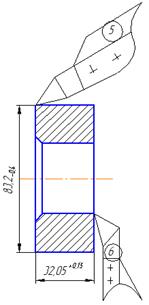

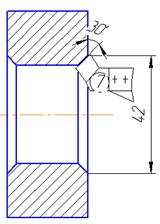

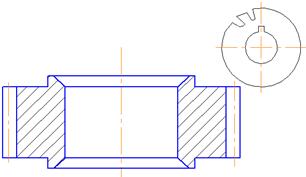

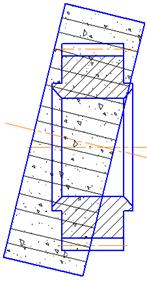

Рисунок

1 - Совмещённый чертёж с заготовкой

.

НВ 156…229;

.

Допускаемые литейные уклоны внешние 3°, внутренние 5°;

.

Допускаемые радиусы закругления заготовки 2…5 мм;

.

Допускаемые литники 0,2-0,3 мм.

Определение массы заготовки с учётом плюсовых допусков, кг

Мз=Vз×γ, (11)

где Vз - объём заготовки, см3:

з=V1-V2 (12)

где V1, V2,- объёмы рассматриваемых цилиндров, см3:

(13)

(13)

-

диаметры рассматриваемых поверхностей, см

L- длины

рассматриваемых поверхностей, см

V1

V

γ - плотность серого чугуна, кг/см3; 0,00676

Vз=192,8-37,7=155,1

Мз=155,1×0,00676= 1,04

Определение массы заготовки с учётом технологических потерь, которые

составляют из промышленного опыта 8 - 10% от массы заготовки, кг:

(15)

(15)

где П - масса, учитывающая механические потери на штамповочные уклоны,

смещение штампа и заусенцы; 7-10%

Определение

коэффициента использования материала:

, (16)

, (16)

Определение стоимости штампованной заготовки, руб.:

, (17)

, (17)

где См - стоимость одного килограмма чугунного литья, руб.; 27,53

Сотх - стоимость одной тонны отходов, руб.; 6000

Литье в оболочковые формы

Исходные данные:

класс точности 6 ;

ряд припусков 2.

Таблица 4 - Припуски и допуски на заготовку по ГОСТ 26645-85

|

.Размер детали, мм

|

Припуски на сторону, мм

|

Размер заготовки, мм

|

|

Ø

83,8 h10  2 × 1,3Ø 2 × 1,3Ø

|

|

|

|

Ø

40

Н7  2 × 1,3Ø 2 × 1,3Ø

|

|

|

|

L 31,25 h12 +1,2+1,2L +1,2+1,2L

|

|

|

|

L 31,25 h12 +1,2+1,2L +1,2+1,2L

|

|

|

Рисунок 1 - Совмещённый чертёж с заготовкой

. НВ 156…229;

. Допускаемые литейные уклоны внешние 3°, внутренние 5°;

. Допускаемые радиусы закругления заготовки 2…5 мм;

. Допускаемые литники 0,2-0,3 мм.

Определение массы заготовки с учётом плюсовых допусков, кг

Мз=Vз×γ, (11)

где Vз - объём заготовки, см3:

з=V1-V2 (12)

где V1, V2,- объёмы рассматриваемых цилиндров, см3:

(13)

(13)

-

диаметры рассматриваемых поверхностей, см

L- длины

рассматриваемых поверхностей, см

V1

V

γ - плотность серого чугуна, кг/см3; 0,00676

Vз=200,4-36,6=163,7

Мз=163,7×0,00676= 1,11

Определение массы заготовки с учётом технологических потерь, которые

составляют из промышленного опыта 8 - 10% от массы заготовки, кг:

(15)

(15)

где П - масса, учитывающая механические потери на штамповочные уклоны,

смещение штампа и заусенцы; 7-10%

Определение

коэффициента использования материала:

, (16)

, (16)

Определение стоимости штампованной заготовки, руб.:

, (17)

, (17)

где См - стоимость одного килограмма чугунного литья, руб.; 27,53

Сотх - стоимость одной тонны отходов, руб.; 6000

Таблица 7 - Технико-экономическое сравнение двух методов получения

заготовок

|

Показатели

|

Способы получения заготовки

|

Экономия «+» или перерасход

«-» первого варианта по сравнению со вторым

|

|

Машинная формовка по

металлическим моделям

|

Литье в оболочковые формы

|

На одну деталь

|

На годовую программу

|

|

Масса детали, кг

|

0,73

|

0,73

|

-

|

-

|

|

Масса заготовки,

кг

|

1,144

|

1,22

|

«-» 0,076

|

16625

|

|

Коэффициент использования

материала

|

0,63

|

0,6

|

-

|

-

|

|

Стоимость заготовки,

руб.

|

29

|

30,66

|

«-» 1,66

|

363125

|

Вывод: На основании технико-экономического сравнения можно сделать вывод,

что получение заготовки заданной детали экономически выгодно методом: машинная

формовка по металлическим моделям, т. к. экономия металла в перерасчёте на годовую

программу составляет 16625 кг, экономия по стоимости составляет 363125 руб.

1.5 Проектирование технологического процесса

механической обработки заданной детали

В основу разработки технологического процесса положен типовой

технологический процесс на обработку деталей класса «Зубчатые колеса».

Технологический процесс разрабатывается в условиях массового

производства.

Это предопределяет выбор технологического оборудования, технологической

оснастки, режущего и контрольно-измерительного инструмента. В качестве

технологического оборудования при проектировании технологического процесса

выбираем станки автоматы, полуавтоматы и агрегатные. Механический участок

автоматизирован.

На спроектированный технологический процесс разработан комплект

технологической документации, маршрут обработки.

1.6 Выбор и обоснование технологических баз

Одним из основных факторов оказывающих существенное влияние на точность и

качество механической обработки, конструкцию станочных приспособлений, затраты

вспомогательного времени на установку заготовки является правильный выбор

технологических баз.

При выборе технологических баз упор делается на практическое

использование основных принципов базирования:

правило единства баз;

постоянства баз.

Проанализировав рабочий чертеж детали, определяю, что чистовой

технологической базой будет являться отверстие Ø40+0,027, т.к. при совмещении технологической

и конструкторской баз погрешность базирования равна нулю.

На

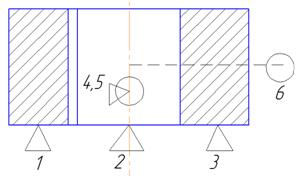

005 токарной многошпиндельной операции заготовку на первой установочной позиции

устанавливают в патрон, по черновым технологическим базам Ø с упором в торец Ø

с упором в торец Ø .

.

Рисунок 3 - Теоретическая схема базирования на токарную операцию

, т. к.

размер обеспечивается мерным инструментом.

, т. к.

размер обеспечивается мерным инструментом.

,

2, 3 - установочная технологическая база;

,5

- двойная опорная технологическая база;

-

центрирующая технологическая база, предотвращающая проворот заготовки

относительно режущего инструмента.

на

второй установочной позиции устанавливают в цанговую оправку, по заранее

обработанной поверхности Ø с упором в торец Ø

с упором в торец Ø .

.

Рисунок 4 - Теоретическая схема базирования на токарную операцию

, т. к.

совмещение баз.

, т. к.

совмещение баз.

,

2, 3,4 - двойная направляющая технологическая база;

-

опорная технологическая база;

-

центрирующая технологическая база, предотвращающая проворот заготовки

относительно режущего инструмента.

На 010 протяжной операции заготовку устанавливают на жесткую опору, с

базированием на заранее обработанную поверхность Ø 62h14.

Рисунок 5 - Теоретическая схема базирования на протяжную операцию

,

,

т.

к. размер обеспечивается мерным инструментом.

,

2, 3 - установочная технологическая база;

,5

- двойная опорная технологическая база;

-

центрирующая технологическая база, предотвращающая проворот заготовки

относительно режущего инструмента.

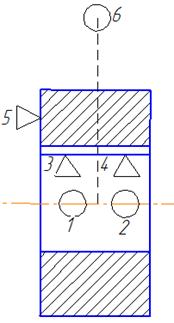

На

015 токарной чистовой операции заготовку устанавливают на жесткую шпоночную

оправку, с базированием по отверстию Ø 39,66 .

.

Рисунок 6 - Теоретическая схема базирования на токарную чистовую операцию

, т. к.

осуществляется совмещение баз.

, т. к.

осуществляется совмещение баз.

,

2, 3, 4 - двойная направляющая технологическая база;

-

опорная технологическая база;

-

центрирующая технологическая база, предотвращающая проворот заготовки

относительно режущего инструмента.

На 025 зубофрезерной операции заготовку устанавливают на шпоночную

оправку, с базированием по торцу Ø 62h14.

Рисунок 6 - Теоретическая схема базирования на зубофрезерной операции

, т. к.

размер обеспечивается мерным инструментом.

, т. к.

размер обеспечивается мерным инструментом.

,

2, 3 - установочная технологическая база;

,5

- двойная опорная технологическая база;

На

дальнейших операциях смена баз не имеет места.

1.7 Определение межоперационных размеров и

межоперационных припусков на механическую обработку

Межоперационные припуски на механическую обработку устанавливают в

зависимости от вида механической обработки, размеров, квалитета точности и

класса шероховатости.

Определяю припуски на механическую обработку расчётно -статистическим

методом. [9]

Таблица 7 - Межоперационные припуски и межоперационные размеры

|

Обрабатываемый размер, мм

|

Методы обеспечения

|

Межоперационные припуски,

мм

|

Межоперационные размеры, мм

|

|

1

|

2

|

3

|

4

|

Ø 83,8 h10  Заготовка

Заготовка

Точение

черновое

Точение

чистовое

2 × 1

2 × 0,7

2 × 0,3Ø

Ø 83,2 -0,4

|

Ø

83,8

|

|

|

|

Ø 40 Н7  Заготовка

Заготовка

Точение

черновое

Точение

чистовое

Протягивание

Шлифование2

× 0,9

2 × 0,4

2 × 0,3

2 × 0,15

× 0,05Ø

Ø39+0,25

Ø39,6+0,16

Ø39,9 +0,039

|

Ø

40

|

|

|

|

L 31,25 h12 Заготовка

Заготовка

Точение

черновое

Точение

чистовое

Шлифование0,9

,4

,3

L 31,25 h12 Заготовка

Заготовка

Точение

черновое

Точение

чистовое

,9

,6

,3

|

Ø

3

Н14 ( )Сверление2

× 1,5Ø 3 ( )Сверление2

× 1,5Ø 3 ( ) )

|

|

|

|

М8-6НСверление

Резьбонарезание2

× 3,5

Ø 7 ( )

)

Определяю припуски на механическую обработку расчётно -аналитическим

методом. [9]

Ø 40Н7

Определяю методы обеспечения:

Точение черновое 12 кв., 3 кл. шер.

Точение чистовое 11 кв., 5 кл.шер.

Протягивание 9 кв., 6 кл. шер.

Шлифование 7 кв., 7 кл.шер.

Определяю расчетно-аналитические минимальные припуски на черновое

точение.

Рассчитываю допуск на заготовку, мкм

, (

17 )

, (

17 )

где

- недоштамповка, мкм; 1000

- недоштамповка, мкм; 1000

-

недопустимый износ штампа, мкм; 500

-

недопустимый износ штампа, мкм; 500

-

колебание усадки заготовки:

-

колебание усадки заготовки:

=2∙l

=2∙l

где l - длина, мм; 17

=2∙17=34

мкм

=2∙17=34

мкм

-Определяю верхнее и нижнее предельные отклонения, мкм

(

18 )

(

18 )

(

19 )

(

19 )

-Определяю высоту микронеровностей и глубину дефектного слоя на

заготовку, мкм

мкм

мкм

мкм

мкм

- Определяю пространственное отклонение на заготовку, мкм

, (20)

, (20)

где

-

отклонение смещения, мкм; 630 мкм

-

отклонение смещения, мкм; 630 мкм

-

отклонение на коробление, мкм; 250 мкм

-

отклонение на коробление, мкм; 250 мкм

-Определяю погрешность установки при черновом обтачивании, мкм

, (21)

, (21)

где

-

погрешность базирования,

-

погрешность базирования,

, (22)

, (22)

где

Ебо- погрешность базирования в осевом направлении, Ебо=Δу

Δу=140 мкм

Ебр-

погрешность базирования в радиальном направлении,

(23)

(23)

где

Тзаг- допуск на диаметр заготовки;1534 мкм

Погрешность закрепления

(24)

(24)

где

С- коэффициент при диаметре центровочного гнезда.

Ср=5,8

Со=4,1

Р-

составляющая усилия.

Рх=440кГс

Ру=550кГс

-Определяю минимальный расчётный припуск, мкм

( 25 )

( 25 )

Определяю расчетно-минимальный припуск на чистовое обтачивание, мкм

Определяю допуск на черновое обтачивание.

Определяю высоту микронеровностей и глубину дефектного слоя на черновое

точение, мкм

Определяю пространственное отклонение на черновое обтачивание, мкм

( 26

)

( 26

)

Определяю

погрешность установки на чистовое обтачивание,

Погрешность установки сказывается только на черновом обтачивании, а для последующих

операций равно нулю.

Определяю расчётно-минимальный припуск

(27)

(27)

Определяю расчетно-минимальные припуски на шлифование.

Определяю допуск на чистовое обтачивание.

Определяю высоту неровностей и глубину дефектного слоя на чистовое

обтачивание.

Определяем пространственное отклонение на чистовое обтачивание, мкм

чист=

0,04

чист=

0,04 черн ( 28 )

черн ( 28 )

чист=0,04

чист=0,04 41=2

41=2

Определяем погрешность установки на шлифование, мкм

Еуi=0

Подставляю полученные данные в формулу.

Определяю допуск на черновое шлифование.

Определяю высоту неровностей и глубину дефектного слоя на черновое

шлифование.

Определяем пространственное отклонение на чистовое обтачивание, мкм

чист=

0,02

чист=

0,02 чист

чист

чист=0,02

чист=0,02 2=0,04

2=0,04

Определяем погрешность установки на шлифование, мкм

Еуi=0

Подставляю полученные данные в формулу.

Все полученные данные заношу в таблицу 9.

Таблица 9 Сводная таблица припусков на механическую обработку

|

Технологи- ческие операции

и переходы

|

Элементы припуска, мкм

|

Расчетный припуск  , мкмРасчётный размер, ммДопуск Т, мкмПредельные , мкмРасчётный размер, ммДопуск Т, мкмПредельные

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размеры, мм

|

значения припусков, мкм

|

|

|

|

|

|

|

|

|

min

|

max

|

min

|

max

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

Заготовка

|

150

|

200

|

515

|

-

|

-

|

58,002

|

1534

|

58,002

|

59,536

|

|

|

|

Точение черновое

|

50

|

50

|

31

|

493

|

2588

|

55,414

|

300

|

55,414

|

55,714

|

2588

|

3822

|

|

Точение чистовое

|

25

|

25

|

1

|

-

|

282

|

55,132

|

190

|

55,132

|

55,322

|

282

|

392

|

|

Протягивание

|

|

20

|

-

|

-

|

104

|

55,028

|

46

|

55,028

|

55,074

|

104

|

248

|

|

Шлифование

|

-

|

-

|

-

|

-

|

60

|

54,968

|

20

|

54,968

|

54,988

|

60

|

86

|

Проверочный расчёт:

( 29 )

( 29 )

- 3034 = 1534 - 20

= 1514

1.8 Расчёт режимов резания

Расчёт режимов резания на 020 токарную вертикальную многошпиндельную

операцию

Техническая характеристика горизонтального многошпиндельного п/а

Б240П -6К.

мощность, кВт; 22

КПД; 0,75

частота вращения шпинделя, об/мин; 120 - 1700 .

подача, мм/об: 0,063 - 2,3

III

Позиция.

Определяю элементы режимов резания.

Определяю глубину резания, мм

t1

=0,4

t2

=0,6

Определяю длину рабочего хода, мм

, ( 17)

, ( 17)

где

- длина резания, мм

- длина резания, мм

у

- длина подвода, врезания и перебега, мм.

, ( 18 )

, ( 18 )

где

- суммарная длина подвода и перебега, мм

- суммарная длина подвода и перебега, мм

- длина

врезания, мм

- длина

врезания, мм

-

дополнительная длина резания, мм; -

-

дополнительная длина резания, мм; -

Определяю

подачу, мм/об

приравниваю

работу суппортов т.к. параллельная работа.

уменьшаю

поперечную подачу

Корректирую

по паспорту станка

Определяю

стойкость, мин

, ( 19 )

, ( 19 )

где

- стойкость машинной работы станка; 230

- стойкость машинной работы станка; 230

-

коэффициент времени резания

-

коэффициент времени резания

, ( 20 )

, ( 20 )

где

- длина резания, мм.; 32,45

- длина резания, мм.; 32,45

- длина

рабочего хода, мм.;38,45

- длина

рабочего хода, мм.;38,45

т.к.

т.к.

0,7 то

0,7 то

Определяю

скорость резания, м/мин.

, ( 21 )

, ( 21 )

где

- табличная скорость резания, м/мин.

- табличная скорость резания, м/мин.

-

коэффициент, зависящий от обрабатываемого материала

-

коэффициент, зависящий от обрабатываемого материала

- коэффициент,

зависящий от стойкости

- коэффициент,

зависящий от стойкости

-

коэффициент, зависящий от вида обработки

-

коэффициент, зависящий от вида обработки

Определяю

частоту вращения шпинделя, об/мин

( 22 )

( 22 )

Корректирую

по паспорту станка

Позиция

V

Определяю

глубину резания, мм

t3 =0,3

t4 =0,8

Определяю

длину рабочего хода, мм

,

,

где

- длина резания, мм.;

- длина резания, мм.;

у

- длина подвода, врезания и перебега, мм.

,

,

где

- суммарная длина подвода и перебега, мм.

- суммарная длина подвода и перебега, мм.

- длина

врезания, мм.

- длина

врезания, мм.

-

дополнительная длина резания, мм; -

-

дополнительная длина резания, мм; -

Определяю

подачу, мм/об

Корректирую

по паспорту станка

Определяю

стойкость, мин

,

,

где

- стойкость машинной работы станка; 230

- стойкость машинной работы станка; 230

-

коэффициент времени резания

-

коэффициент времени резания

,

,

где

- длина резания, мм.; 32,45

- длина резания, мм.; 32,45

- длина

рабочего хода, мм.; 38,45

- длина

рабочего хода, мм.; 38,45

т.к.

т.к.

0,7 то

0,7 то

Определяю

скорость резания, м/мин.

,

,

где

- табличная скорость резания, м/мин.

- табличная скорость резания, м/мин.

-

коэффициент, зависящий от обрабатываемого материала

-

коэффициент, зависящий от обрабатываемого материала

-

коэффициент, зависящий от стойкости

-

коэффициент, зависящий от стойкости

-

коэффициент, зависящий от вида обработки

-

коэффициент, зависящий от вида обработки

Определяю

частоту вращения шпинделя, об/мин

Корректирую

по паспорту станка

IV Позиция.

Определяю

глубину резания, мм

t5 =0,7

t6 =0,4

Определяю

длину рабочего хода, мм

,

,

где

- длина резания, мм.

- длина резания, мм.

у

- длина подвода, врезания и перебега, мм.

,

,

где

- суммарная длина подвода и перебега, мм.

- суммарная длина подвода и перебега, мм.

- длина

врезания, мм.

- длина

врезания, мм.

-

дополнительная длина резания, мм; -

-

дополнительная длина резания, мм; -

Определяю

подачу, мм/об.

об/мин

об/мин

об/мин

об/мин

Уменьшаю

поперечную подачу

мм/об

мм/об

Корректирую

по паспорту станка

мм/об

мм/об

мм/об

мм/об

Определяю

стойкость, мин.

,

,

где

- стойкость машинной работы станка; 230

- стойкость машинной работы станка; 230

-

коэффициент времени резания

-

коэффициент времени резания

,

,

где

- длина резания, мм.; 32,05

- длина резания, мм.; 32,05

- длина

рабочего хода, мм.;38,05

- длина

рабочего хода, мм.;38,05

т.к.

т.к.

0,7 то

0,7 то

Определяю

скорость резания, м/мин.

,

,

где

- табличная скорость резания, м/мин.

- табличная скорость резания, м/мин.

-

коэффициент, зависящий от обрабатываемого материала

-

коэффициент, зависящий от обрабатываемого материала

-

коэффициент, зависящий от стойкости

-

коэффициент, зависящий от стойкости

-

коэффициент, зависящий от вида обработки

-

коэффициент, зависящий от вида обработки

Определяю

частоту вращения шпинделя, об/мин

Корректирую

по паспорту станка

об/мин

об/мин

VI Позиция.

Определяю

глубину резания, мм

t7 =1,2

Определяю

подачу, мм/об.

Корректирую

по паспорту станка

мм/об

мм/об

Определяю

скорость резания, м/мин.

,

,

где

- табличная скорость резания, м/мин.

- табличная скорость резания, м/мин.

-

коэффициент, зависящий от обрабатываемого материала

-

коэффициент, зависящий от обрабатываемого материала

-

коэффициент, зависящий от стойкости

-

коэффициент, зависящий от стойкости

Определяю

частоту вращения шпинделя, об/мин.

Корректирую

по паспорту станка

об/мин

об/мин

Корректирую

частоту вращения шпинделя и продольную подачу по лимитирующим

значениям(меньшим).

об/мин

об/мин

мм/об

мм/об

Определяю

фактическую скорость резания, м/мин.

( 24 )

( 24 )

Определяю

силу резания, кГс.

, ( 25 )

, ( 25 )

где

- табличная сила резания, кГс.

- табличная сила резания, кГс.

-

коэффициент, зависящий от обрабатываемого материала; 0,8

-

коэффициент, зависящий от обрабатываемого материала; 0,8

-

коэффициент, зависящий от скорости резания и переднего угла; 1,1

-

коэффициент, зависящий от скорости резания и переднего угла; 1,1

Определяю

мощность резания, кВт.

( 37 )

( 37 )

Корректирую

по паспорту станка

.

.

Обработка

возможна при выбранных режимах резания.

Определяю

машинное время по позициям, мин

, ( 38 )

, ( 38 )

где

- длина рабочего хода, мм; 38,45

- длина рабочего хода, мм; 38,45

-

лимитирующая подача, мм/об.; 0,35

-

лимитирующая подача, мм/об.; 0,35

-

лимитирующая частота вращения шпинделя, об/мин.; 250

-

лимитирующая частота вращения шпинделя, об/мин.; 250

мин

мин

Зубофрезерная

операция

Характеристика

зубофрезерного п/а 5К310:

Наибольший

диаметр обрабатываемых колес с прямым зубом, мм; 320

Наибольший

модуль по стали, мм; 6

Ширина

обрабатываемых колес, мм; 200

Наибольший

диаметр червячной фрезы, мм; 160

Число

оборотов фрезы, об/мин: 94 - 115 (j = 1,56)

Подача,

мм/об; 2,5 - 100

Мощность

двигателя, кВт; 7,5

КПД;

0,8

Габариты:

1730 х 1050

Выбор

технологической оснастки - приспособление станочное специальное

Выбор

режущего инструмента - Фреза 2510-4307 А ГОСТ 9324-80

Выбор

СОЖ - 1% Укринол 5 ТУ 38.101197-76

Эскиз

обработки:

Определяю

длину рабочего хода, мм

рх

= Lpез + у + Lдоп,

где

Lpез - длина резания, мм; 61,5

у

- длина подвода, врезания, перебега, мм; 31

Lдоп -

дополнительная длина, мм;

Lрх = 61,5 + 31

=92,5

Определяю

подачу, мм\об

о

= Soтабл · КS, ( 39 )

где

Soтабл - табличное значение подачи, мм/об; 2,1

КS -

коэффициент, зависящий от обрабатываемого материала; 1,4

Sо = 2,1 · 1,4 =

2,94

Корректирую

по паспорту станка

Sо = 2,5

Определяю

скорость резания, м/мин

=

Vтабл · K 1 · K 2, ( 40 )

где

V табл - табличная скорость резания, м/мин.; 60

K 1 -

коэффициент, зависящий от обрабатываемого материала; 1,2

K 2 -

коэффициент, зависящий от стойкости инструмента; 1,2

V = 60 · 1,2 × 1,2 = 86,4

Определяю

частоту вращения шпинделя, об/мин

=

=

Корректирую

по паспорту станка

nд = 400 об/мин

Определяю

фактическую скорость резания, м/мин

=

=

Определяю

машинное время, мин

Тм

=  , ( 41 )

, ( 41 )

где

zд - число зубьев детали; 28

e - число заходов

фрезы;1

q - число

одновременно обрабатываемых деталей; 2

Тм

=

Зубохонинговальная

операция

Характеристика

зубохонинговального п/а 5А913:

Наибольший

диаметр обрабатываемых колес, мм; 320

Наибольший

модуль, мм; 8

Ширина

зубчатого венца, мм: 10 - 100

Обороты

шпинделя, об/мин: 160 - 1000

Подача

продольная, мм/мин; 50 - 400

Мощность

электродвигателя, кВт; 3

КПД;

0,8

Габариты,

мм: 1650 х 1460

Выбор

технологической оснастки - оправка мембранная ГОСТ 16157-70

Выбор

режущего инструмента - Хон 24А25НСМ29К1 ГОСТ 2424-83

Выбор

СОЖ - Аквол ТУ 38.101197-76

Определяю

длину рабочего хода, мм

рх

= Lв + 4, ( 42 )

где

Lв - ширина зубчатого венца, мм; 30,25

Lрх = 30,25 + 4

= 34,25

Определяю

минутную подачу, мм/мин

Sм = 200

Определяю

нагрузочное усилие

Р

= 30 кГ

Определяю

число оборотов шпинделя, об/мин

nи = 360,

Определяю

число оборотов колеса

д

= nи ×  £ 900 ( 43 )

£ 900 ( 43 )

nд 360 ×  £ 900

£ 900

,4

£ 900

Определяю

число ходов стола

и

= 2

Определяю

машинное время, мин

м

=  × и ( 44 )

× и ( 44 )

м

=

1.9 Расчеты норм времени

Токарная

многошпиндельная

Определяю

нормы времени при τ

= 1,1 мин

Определяю

время на цикл, мин.

Тц

= Тм + Тхх, ( 45 )

где

Тхх - время на подвод и отвод инструмента, мин; 0,05

Тц

= 0,44 + 0,05 = 0,49

Определяю

приближенное вспомогательное время, мин.

Тв’

= Тв1 + Тв2 + Тв3, ( 46 )

где

Тв1 - время на снятие и установку заготовки, мин; не учитывается, т.к.

перекрывается основным машинным временем

Тв2

- время на приемы управления станком, мин:

поворот

стола на следующую позицию, мин; 0,2

время

на фиксацию, мин; 0,05

Тв2

= 0,2 + 0,05 = 0,25

Тв3

- время на контрольное измерение, мин; не учитывается, т.к. перекрывается

машинным временем.

Тв’

= 0,25

Определяю

вспомогательное время с учетом поправочного коэффициента, мин

Тв

= Тв’ × Кtв, ( 47 )

где

Кtв - поправочный коэффициент на вспомогательное время;

1

Тв

= 0,25 × 1 = 0,25

Определяю

оперативное время, мин.

Топ

= Тц + Тв ( 48 )

Топ

= 0,49+ 0,25 =0,74

Определяю

время на техническое обслуживание рабочего места, мин.

Ттех

=  , ( 49 )

, ( 49 )

где

Тсм - время на смену одного инструмента, мин:

Ттех

=

Определяю

время на организационное обслуживание рабочего места в процентах от

оперативного.

аорг

= 2,4%

Определяю

время на отдых и личные надобности.

аотл

= 6 %

Определяю

штучное время, мин.

Тшт

= Топ  + Ттех ( 50 )

+ Ттех ( 50 )

Тшт

= 0,74 ×  + 0,03=0,83

+ 0,03=0,83

Зубофрезерная

операция

Определяю

нормы времени при τ

= 1,1 мин

Определяю

время на цикл, мин.

Тц

= Тм + Тхх,

где

Тхх - время на подвод и отвод инструмента, мин; 0,1.

Тц

=1,38 + 0,1 = 1,48

Определяю

приближенное вспомогательное время, мин.

Тв’

= Тв1 + Тв2 + Тв3,

где

Тв1 - время на снятие и установку заготовки, мин:

Тв1

= Тв уст + Тв закр + Тв очист ( 51 )

Тв1

= 0,062 + 0,024 + 0,038 = 0,124

Тв2

- время на приемы управления станком, мин:

время

на включение станка кнопкой, мин; 0,015

время

на ожидание остановки шпинделя, мм; 0,05

Тв2

= 0,015+0,05=0,065

Тв3

- время на контрольное измерение, мин; не учитывается, т.к. перекрывается

машинным временем.

Тв’

= 0,065 + 0,124 = 0,189

Определяю

вспомогательное время с учетом поправочного коэффициента, мин.

Тв

= Тв’ × Кtв,

где

Кtв - поправочный коэффициент на вспомогательное время;

1,0

Тв

= 0,189 ×1 = 0,189

Определяю

оперативное время, мин.

Топ

= Тц + Тв

Топ

= 1,48 + 0,189 = 1,669

Определяю

время на техническое обслуживание рабочего места, мин.

Ттех

=  , ( 52 )

, ( 52 )

где

атех - время на техническое обслуживание рабочего места; 2,5%

Ттех

=

Определяю

время на организационное обслуживание рабочего места в процентах от

оперативного.

аорг

= 2%

Определяю

время на отдых и личные надобности.

аотл

= 6 %

Определяю

штучное время, мин.

Тшт

= Топ  + Ттех

+ Ттех

Тшт

=1,669 ×  + 0,037 =1,84

+ 0,037 =1,84

Зубохонинговальная

операция

Определяю

нормы времени при τ

= 1,1 мин

Определяю

время на цикл, мин.

Тц

= Тм + Тхх,

где

Тхх - время на подвод и отвод инструмента, мин; 0,06.

Тц

= 0,34 + 0,06 =0,4

Определяю

приближенное вспомогательное время, мин.

Тв’

= Тв1 + Тв2 + Тв3,

где

Тв1 - время на снятие и установку заготовки, мин; 0,074

Тв2

- время на приемы управления станком, мин:

время

на включение станка кнопкой, мин; 0,015

время

ожидания на остановку шпинделя, мм; 0,05

Тв3

- время на контрольное измерение, мин; не учитывается, т.к. перекрывается

машинным временем.

Тв’

= 0,015 +0,05+ 0,074 =0,139

Определяю

вспомогательное время с учетом поправочного коэффициента, мин.

Тв

= Тв’ × Кtв,

где

Кtв - поправочный коэффициент на вспомогательное время;

1,0

Тв

= 0,139 ×1 = 0,139

Определяю

оперативное время, мин.

Топ

= Тц + Тв

Топ

= 0,4 + 0,139 = 0,539

Определяю

время на техническое обслуживание рабочего места, мин.

Ттех

=  ,

,

где

атех - время на техническое обслуживание рабочего места; 2%

Ттех

=

Определяю

время на организационное обслуживание рабочего места в процентах от

оперативного.

аорг

= 2 %

Определяю

время на отдых и личные надобности.

аотл

= 6 %

Определяю

штучное время, мин.

Тшт

= Топ  + Ттех

+ Ттех

Тшт

= 0,539 ×  + 0,008 = 0,59

+ 0,008 = 0,59

2. Конструкторский раздел

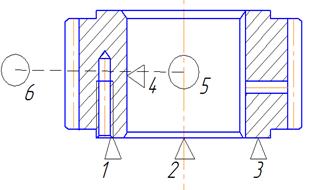

.1 Описание конструкции и принципа действия

станочного приспособления. Расчет усилия зажима

Мембранные патроны применяют для точного центрирования и зажима деталей,

обрабатываемых на токарных и шлифовальных станках. В мембранных патронах

обрабатываемые детали устанавливают по наружной или внутренней поверхности.

Базовые поверхности деталей должны быть обработаны по 2-З классам точности.

Мембранные патроны обеспечивают точность центрирования деталей 0,004-0,007 мм.

Мембраны - это тонкие металлические диски с рожками или без рожков

(кольцевые мембраны). В зависимости от воздействия на мембрану штока

механизированного привода - тянущего или толкающего действия - мембранные

патроны подразделяются на разжимные и зажимные.

В разжимном мембранном рожковом патроне при установке кольцевой детали

мембрана с рожками, штоком привода прогиба ется влево к шпинделю станка. При

этом рожки мембраны с зажимающими винтами, установленными на концах рожков,

сходятся к оси патрона, и обрабатываемое кольцо устанавливается централь ным

отверстием в патроне.

При прекращении нажима на мембрану под действием упругих сил она

выпрямляется, ее рожки с винтами расходятся от оси патрона и зажимают

обрабатываемое кольцо по внутренней поверхности. В зажимном мембранном рожковом

патроне при установке кольцевой детали по наружной поверхности мембрана штоком

привода прогибается вправо от шпинделя ставка. При этом рожки мембраны

расходятся от оси патрона и обрабатываемая деталь разжимается. Затем

устанавливается следующее кольцо, нажим на мембрану прекращается, она

выпрямляется и рожками с винтами зажимает обрабатываемое кольцо. Зажимные

мембранные рожковые патроны с механизированным приводом изготовляются по МН

5523-64 и МП 5524-64 и с ручным приводом по МН 5523-64.

Выбрав способ установки (базирования) детали и разместив установочные

элементы в приспособлении, определяют величину, место приложения и направление

сил для зажима обрабатываемой детали.

Зажимные устройства приспособлений должны

удовлетворять определенным требованиям:

1) при зажиме не изменять первоначально заданное

положение обрабатываемой детали в приспособлении;

) сила зажима должна обеспечивать надежное закрепление

детали и не допускать сдвига, поворота или вибраций детали при обработке на

станке.

Расчет усилия зажима:

Определение эффективной мощности при врезном шлифовании периферией круга,

кВт:

, (53)

, (53)

где

СN - коэффициент; 1,4

t - глубина

врезания , мм; 0,3

d - диаметр

шлифования, мм; 138,6

степени

степени

Vu - скорость

вращения инструмента, м/мин; 35

Sp - продольная

подача, мм/об; 0,76

Определение

силы зажима, Н:

(54)

(54)

Определение

радиальной силы на одном кулачке, Н:

(55)

(55)

где

К - коэффициент запаса; 1,5

n - число

кулачков мембранного патрона; 6

f - коэффициент

трения; 0,15

b - радиус

установочной поверхности детали, мм; 27,5

Определение

цилиндрической жёсткости мембраны, Н/м:

, (56)

, (56)

где

Е - модуль упругости, МПа;

h - толщина

мембраны, мм; 0,1

=0,3

=0,3

Определение

угла разжима кулачков при закреплении детали с наименьшим предельным размером,

рад:

, (57)

, (57)

М3

- момент; 1,16

Определение

угла наибольшего разжима огоньков, рад:

, (58)

, (58)

где

- допуск на неточность изготовления детали, мм; 0,025

- допуск на неточность изготовления детали, мм; 0,025

-

диаметральный зазор, мм; 0,042

-

диаметральный зазор, мм; 0,042

(59)

(59)

-

расстояние от середины мембраны до середины мембраны, мм; 84

-

расстояние от середины мембраны до середины мембраны, мм; 84

Определение

силы на штоке механизированного привода патрона, Н:

, (60)

, (60)

где

а - радиус наружной поверхности мембраны, мм; 168

Определение

необходимого диаметра пневмоцилиндра, мм:

, (61)

, (61)

где

Рв - давление воздуха в системе, МПа; 0,4

- кпд

воздуха; 0,85

- кпд

воздуха; 0,85

Принимаем

Dц = 40 мм

Определение

действительной силы зажима, Н

Усилия

зажима достаточно для обеспечения надежности закрепления.

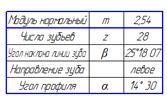

2.2 Расчет режущего инструмента

Для нарезания зубьев на большом венце заготовки

шестерни 2-ой передачи коробки передач применяется червячная цельная насадная

зубонарезная фреза, выполненная из быстрорежущей инструментальной стали

повышенной производительности марки Р6М5К5 ГОСТ 19265-83, класс точности фрезы

В, тип фрезы II. Профиль зуба модифицированный.

Исходные данные для расчета:

число зубьев нарезаемого колеса Z1 = 28

модуль колеса нормальный, мм mn =2,54

угол зацепления aw = 14°30/

- толщина зуба колеса на диаметре

-

делительной окружности, мм

угол

наклона зубьев bg= 25°18´ 07´´

направление

зуба - левое

параметры

сопряженной шестерни: Z2 = 16; mn = 2,54

межцентровое

расстояние в передаче колесо-шестерня, мм; А = 55,88.

Определяем

дополнительные данные для расчета - диаметр делительной окружности

обрабатываемого колеса мм

(1)

(1)

-

высота ножки зуба колеса

1

= 1,25mn (2)

1

= 1,25 · 3 = 3,75 мм

1

= mn (3)

1

= 3 мм

диаметр

окружности впадин нарезаемого колеса

(4)

(4)

диаметр

основной окружности нарезаемого колеса, мм

(5)

(5)

диаметр

окружности выступов нарезаемого колеса, мм

(6)

(6)

1

= 89,06 + 2 · 3 = 95,06 мм

диаметр

основной окружности сопряженной шестерни, мм

Принимаем число заходов фрезы i =1

Определяем размеры зубьев фрезы в нормальном сечении к

ее виткам

- расчетный профильный угол исходной рейки в

нормальном сечении

aw = ano =

14°30/

модуль по нормам, мм= 2,54

шаг по нормали, мм

= p × mn (7)

= 3,14 × 3 = 9,42 мм

ход зубьев по нормали, мм

= Pno × i (8)

где i -

число заходов фрезы, 1

Pzn = 9,42 × 1 =9,42 мм

расчетная толщина зуба по нормали, мм

Sno = Pno - Sn1 (9)

где Sn1 -

наименьший предельный размер толщины зуба колеса по нормали на делительной

окружности, мм; 3,95

Sno= 9,42 - 4,6 = 4,82 мм

высота головки зуба фрезы, мм

= hf1 (10)

= 3,75 мм

- высота ножки зуба фрезы, мм

= ha1 + C (11)

где ha1 -

высота головки зуба, колеса, мм;

C - величина зазора между наручным диаметром колеса и

внутренним диаметром профиля фрезы

= 0,25 × mn (12)

= 0,25 × 3 = 0,75 мм= 3 + 0,75 = 3,75 мм

- полная высота зуба фрезы, мм

= hao + hfo (13)

= 3,75 +3,75 = 7,5 мм

радиусы закруглений:

головки зуба rao = 0,25 × m (14)

rao = 0,25 × 3 = 0,75 мм

принимаем rao = 0,8 мм

ножки зуба

rfo = 0,3 × m (15)

rfo = 0,3 × 3 = 0,9 мм

принимаем rfo = 1 мм.

Выбираем геометрические параметры зуба фрезы

Принимаем: передний угол g = 0 стр. 10.

задний угол при вершине зуба фрезы ab = 9° стр. 10.

задний угол на боковых сторонах зубьев в нормальном

сечении

tg ad = tg ab × sin ano (16) ad = tg 9° × sin 20 °= 0,1584 × 0,3420 = 0,05417

ad = 3 °6´

Определяем конструктивные элементы фрезы

диаметр посадочного отверстия фрезы

(17)

(17)

=

14,21 × 7,50,373 = 14,21 × 2,1075 =29,95

мм

Уточняем

диаметр посадочного отверстия фрезы по нормальному ряду значений диаметров

отверстий ГОСТ 9472-83. стр.10.

принимаем

do = 32Н6.

Диаметр

окружности впадин между зубьями фрезы, мм

dbn = 1,75 × do (18)

dbn = 1,75 × 32 = 56 мм.

Устанавливаем

число стружечных канавок фрезы в зависимости от модуля и типа фрезы

Принимаем

Zo = 10 таб. 4.

. Устанавливаем наручный диаметр фрезы, мм

dao = 90 мм таб. 5.

Определяем величину затылования, мм

(19)

(19)

Принимаем К = 4,5 мм.

Определяем величину дополнительного затылования, мм

(20)

(20)

1

=1,2 · 4,5 =5,4 мм

Принимаем

К1 = 5,5 мм.

Определяем элементы стружечной канавки.

Глубина канавки, мм

(21)

(21)

мм

мм

Принимаем

Н = 14 мм.

Радиус закругления дна стружечной канавки, мм

ro = 2мм

Угол профиля канавки q = 22° стр. 12.

Определяем длину шлифованной части зуба, мм

(22)

(22)

.

.

Принимаем С = 9,5 мм.

Определяем минимальную длину фрезы, мм

(23)

(23)

где

hao - высота головки зуба фрезы, мм; 3,75;

рпо

- шаг по нормали, мм; 9,42;

ano - профильный угол исходной рейки, град.; 20;

X - коэффициент, X = 5 при m = 3 стр. 13;

ℓd -длина буртиков, мм; 5 стр. 13.

Фреза работает с автоматическими передвижками, поэтому

принимаем фрезу увеличенной длины Lфр= 112 мм, таб. 5.

Диаметр буртиков фрезы, мм

1 = dao - 2 ·H - 2

d1 = 90 - 2 · 14 - 2 = 60 мм

Диаметр выточки в отверстии

фрезы, мм

= do +2 (25)

= 32 +2 =34 мм.

Длина шлифованной части посадочного отверстия фрезы,

мм

ℓш = 0,2 · Lфр (26)

ℓш = 0,2 · 112 =22,4 мм

Принимаем ℓш = 22 мм.

Определяем размеры шпоночного паза в отверстии фрезы

по ГОСТ 9472-83 стр. 14 таб.6

Принимаем направление витков фрезы левое, т.к. нарезаемое колесо

косозубое с левым направлением зубьев. Направление винтовой линии стружечных

канавок принимаем правое. стр. 15.

Диаметр начальной окружности фрезы, мм

= dao - 2 · hao - 0,3 · K (27)

= 90 - 2 · 3,75 - 0,3 · 4,5 = 90 - 7,5 - 1,35 = 81,15

мм.

Угол подъема витков фрезы на начальной окружности

(28)

(28)

где

pzn - ход зубьев по нормали, мм;

Ðgmo = 2°7´

Ход

витков фрезы, мм

(29)

(29)

Шаг

витков фрезы

(30)

(30)

Определяем

угол наклона стружечных канавок

lmo = gmo =

2°7´

Определяем

шаг стружечных канавок, мм

(31)

(31)

= 3,14 · 81,15 · ctg 2°7´ = 254,811 ·

27,06 =6895 мм.

Определяем размеры усиков фрезы и фланка.

Принимаем профиль зуба формы В

Определяем высоту усика «n»

(32)

(32)

где

ΔS -

припуск. на шевингование, мм; 0,15 таб.3

Определяем

расстояние от головки зуба фрезы до начала «усика»

(33)

(33)

где

hao - высота головки зуба фрезы, мм; 3,75

ΔS - припуск на

шевингование, мм;

awt - торцовый угол зацепления в передаче

(34)

(34)

где bg-

угол наклона зубьев колеса, град; 28°51´45´´

Ðawt = 22°34´

r1- радиус кривизны

профиля в точке начала активной (рабочей) части профиля, мм

(35)

(35)

где

А - межцентровое расстояние в передаче, мм; 80,5

Da2 - диаметр

окружности выступов сопряженного колеса, мм

Da2 =dg2 +

2 · m (36)

dg2 - диаметр

делительной окружности сопряженного колеса, мм

(37)

(37)

2

= 71,94 +2 · 3 = 77,94 мм;

dо2 - диаметр

основной окружности сопряженной шестерни, мм 66,435

Определяем

угол фланка

aф = ano + 15°

(38)

aф = 20° + 15° = 35°

Определяем расстояние от начальной прямой до начала фланка

(39)

(39)

где

Rf - величина, определяемая по формуле

=

ra1 - 0,2 (40)

где

ra1 - радиус окружности выступов нарезаемого колеса, мм

Ða1- угол профиля

головки зуба фрезы

(41)

(41)

где

ha - величина, определяемая по формуле

(42)

(42)

где

rg1 - радиус делительной окружности нарезаемого колеса,

мм: 44,53

rо1 - радиус

основной окружности нарезаемого колеса, мм; 41,12

rа - величина,

определяемая по формуле

а

= rbn1 + 0,36 · m (43)

где

rbn1 - радиус окружности впадин нарезаемого колеса, мм;

40,78

rа = 40,78 +0,36

· 3 = 41,86 мм

Ða1 = 19°30´

af - величина, определяемая по формуле

(44)

(44)

Ðaf = 27°30´

Технические

условия на фрезу устанавливаем по ГОСТ 9324-80 Е. стр.16.

.

Твердость фрезы НRСэ63…65.

2.

Накопленная погрешность окружного шага стружечных канавок

0,08.

0,08.

.

Погрешность зацепления от зуба к зубу  0,012

мм.

0,012

мм.

.

Погрешность зацепления  0,022 мм.

0,022 мм.

.

Отклонение передней поверхности от номинального расположения, отнесенное к 100

мм длины рабочей части фрезы  ± 0,1

мм.

± 0,1

мм.

.

Неуказанные предельные отклонения размеров: отверстий Н14, валов h14,

остальных  .

.

Маркировать:

m = 3 ano = 20° Кл. В lmo = 2°7' , Рno = 9,42.

7. Предельные отклонения по наружному диаметру, по диаметру буртиков и

общей длине h16.

2.3 Расчёт контрольно-измерительного инструмента

Расчет исполнительных размеров калибра-пробки для контроля отверстия Ø40+0,027=

Ø40Н7

Dmax=40,027

мм

Dmin=40мм

Обозначение:

H -

допуск калибра внутреннему диаметру D, мкм;0,004

Y -

допустимый выход размера изношенного калибра-пробки за границу поля допуска

отверстия, мкм;0,003- расстояние до середины поля допуска на изготовление

калибра-пробки для соответствующего предельного отверстия, мкм.0,0035

Исполнительные размеры калибра пробки

Рисунок 7. Схема полей допусков калибра пробки

Допуск

нецилиндричности по второму квалитету Ø40h2= Ø40-0.0025

T=2.5мкм=0,0025

мм

3.

Организационно-экономический раздел

.1 Определение потребного количества

оборудования

Потребное количество оборудования определяют по норме штучного времени и

такту выпуска на операции:

Ср

=  (100)

(100)

Принимаю:

Определяю

коэффициент загрузки оборудования:

Кз

=  (101)

(101)

На

остальные операцию условно принимаю по одному станку. Для выполнения

технологического процесса на заданную деталь необходимо 11 единиц

технологического оборудования.

Коэффициент

загрузки технологического оборудования должен быть в пределах от 0,7 до 1,03.

Если коэффициент загрузки меньше 0,7, то технологическое оборудование считается

недозагруженным, в этом случае его можно дозагружают однотипными деталями. Если

коэффициент загрузки больше 1,03, то технологическое оборудование считается

перегруженным, его необходимо разгрузить.

3.2 Описание спроектированного участка

Технологический

процесс был разработан в условиях массового производства. Организация работ на

участке построена по непрерывно поточному методу, т. е. технологическое оборудование

устанавливается по ходу технологического процесса. Расстояние между станками,

от станков до колонн здания, ширина пролётов и проездов установлены на основе

норм технологического проектирования механического участка.

В

качестве межоперационного транспорта на участке предусмотрен цепной подвесной

конвейер.

Для

обработки стружки, её транспортировки в зону прессования предусматриваю

двухшнековый подземный конвейер.

Для

ремонтных работ на механическом участке предусмотрена кран-балка с

грузоподъёмностью 5 тонн.

Площадь

механического участка составляет - 253 м.

Объём

механического участка при высоте здания 8 м составляет - 2024м3.

Удельная

площадь на один станок составляет 23 м3.

Плотное

размещение станков создаёт неблагоприятные условия для работ. Если допускаемый

предел на один станок превышает норму (17-25 м2), то это приводит к

нерациональному использованию производственных площадей.

4. Заключение

В

основу разработанного технологического процесса механической обработки вала

положен типовой технологический процесс. В целях повышения производительности и

снижения себестоимости обработки детали предусмотрено использование:

точных

заготовок, полученных горячей объемной штамповкой на ГКМ;

высокопроизводительного

оборудования;

высокопроизводительной

технологической оснастки с механизированным приводом, что сокращает

вспомогательное время на операцию;

высокопроизводительного

режущего инструмента: стандартного и специального;

контрольно-измерительного

инструмента, как для пассивного, так и для активного контроля;

средств

механизации и автоматизации для транспортировки заготовок и уборки стружки.

В

основном на участке предусмотрены станки автоматы и п/а такие как токарный -

многошпиндельный п/а 1Б240П-6К, токарный - многорезцовый п/а1708.

В

курсовом проекте было дано описание и принципа действия мембранного патрона,

которое предусмотрено для закрепления заготовки на шлифовальной операции.

В

курсовом проекте был произведен расчет и конструирование червячной модульной

фрезы, предусмотренной для нарезания зубьевб.

В

курсовом проекте предусмотрен подвесной конвейер для транспортировки заготовок,

и шнековый транспортер для уборки стружки.

Технологические

операции в основном разработаны по методу концентрации, что позволяет повысить

производительность, точность взаимного расположения поверхностей относительно

друг друга, сократить потребное количество оборудования.

Список используемой литературы

1. Белоусов

А.П. Основы автоматизации производства в машиностроении. - М.: высшая школа,

1974.

. Великанов

К.М. и др. “Экономика и организация производства в дипломных проектах”, Л.,

Машиностроение,1977 г.

. Горбоцевич

А.Ф. Курсовое проектирование по технологии машиностроения. - Минск, высшая

школа, 1970.

.Грицевский

С.С. и др. “Экономика, организация и планирование машиностроительных

предприятий”, (Сборник задач), М., Машиностроение, 1964г.

. Добрыднев

Н.С. Курсовое проектирование по технологии машиностроения. - М.: высшая школа,

1985.

. Егоров М.Е.

“Основы проектирования машиностроительных заводов” М., Высшая школа,1969 г.

. Журавлёв

В.Н. Справочник машиностроительные стали. - М.: Машиностроение, 1981.

. Коростелева

Е.М. “Экономика, организация и планирование машиностроительного производства”,

М., Машиностроение,1979 г.

. Мамаев В.С.

Основы проектирования машиностроительных заводов. - М.: Машиностроение, 1974.

. Нефёдов

Н.А. Дипломное проектирование. - М.: высшая школа, 1986.

. Общие

машиностроительные нормативы, выполняемые на МРС. массовое производство. - М.:

Машиностроение, 1988.