Промышленный робот-манипулятор

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ «ЮЖНЫЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Кафедра

электротехники и мехатроники

Курсовой

проект по курсу:

«Электрический

привод»

Тема:

«Промышленный робот манипулятор»

Выполнил:

студент группы З-59

Меняйлов

Д.А.

Проверил:

к.т.н., доц., каф. ЭиМ

Полуянович

Н.К.

Таганрог

2013 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. РАЗРАБОТКА СИСТЕМЫ ЭЛЕКТРОПРИВОДА

.1 Краткое описание конструкции и

технологии работы механизма

.2 Требования к электроприводу

.3 Расчёт мощности и выбор двигателя

.4 Обзор возможных вариантов

электропривода

.5 Расчёт и выбор основных элементов

силовой схемы

.5.1 Расчет инвертора

.5.2 Расчет выпрямителя

.5.3 Расчет фильтра

. РАЗРАБОТКА СИСТЕМЫ УПРАВЛЕНИЯ

ЭЛЕКТРОПРИВОДА

.1 Расчет и построение статических

характеристик в разомкнутой системе

.2 Разработка замкнутой системы

электропривода

. РАЗРАБОТКА СХЕМЫ УПРАВЛЕНИЯ

.1 Разработка схемы управления и описание

её работы

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Современное производство

невозможно без применения очень большого количества электроприводов, и с каждым

днем растет потребность в экономии электроэнергии и плавного регулирования

скорости вращения двигателей, в связи с внедрением новых технологий

производства, и требования точного регулирования приводов

Индивидуальный автоматизированный электропривод

получил широкое применение как в промышленности, так и в быту.

Совершенствование технических показателей электропривода во всех областях

применения является основой технического прогресса.

Широта применения определяет исключительно

большой диапазон мощностей электроприводов (от долей ватта до десятков тысяч

киловатт) и значительное разнообразие их исполнения. Уникальные по

производительности промышленные установки - прокатные станы в металлургической

промышленности, шахтные подъёмные машины и экскаваторы в горнодобывающей

промышленности, мощные строительные и монтажные краны, протяжённые

высокоскоростные конвейерные установки, мощные металлорежущие станки и многие

другие оборудуются электрическими приводами, мощность которых составляет сотни

и тысячи киловатт. Преобразовательные устройства таких электроприводов

представляют собой генераторы постоянного тока, тиристорные и транзисторные

преобразователи с выходом на постоянном токе, тиристорные преобразователи

частоты соответствующей мощности. Они обеспечивают широкие возможности

регулирования потока электрической энергии, поступающей в двигатель, в целях управления

движением электропривода и технологическим процессом приводимого в движение

механизма.

Рассматривая все многообразие современных

производственных процессов, в каждом конкретном производстве можно выделить ряд

операций, характер которых является общим для различных отраслей народного

хозяйства. К их числу относятся доставка сырья и полуфабрикатов к истокам

технологических процессов и межоперационные перемещения изделий в процессе

обработки, погрузочно-разгрузочные работы на складах, железнодорожных станциях

и т. д.

Механизмы, выполняющие подобные операции, как

правило, универсальны и имеют общепромышленное применение, в связи, с чем и

называются общепромышленными механизмами.

По характеру технологического процесса

общепромышленные механизмы можно разделить на две большие группы: механизмы

циклического - (прерывного) действия, рабочий процесс которых состоит из

повторяющихся однотипных циклов, и механизмы непрерывного действия,

технологический процесс которых имеет непрерывный характер. Типичными примерами

первых могут служить краны, шахтные подъемные машины, лифты, а вторых -

эскалаторы, землесосы, конвейеры.

Особое значение имеет задача получения с помощью

сравнительно простых средств хороших регулировочных свойств у асинхронного

двигателя как наиболее широко распространенного, простого и надежного в

эксплуатации. Вопросы регулирования скорости вращения асинхронных двигателей

находятся постоянно в центре внимания исследователей. Это вызвано тем, что

асинхронный двигатель гораздо легче и значительно дешевле двигателя постоянного

тока при одинаковых мощности и скорости вращения. Асинхронные двигатели

отличаются простотой конструкции, высоким КПД и надёжностью. Они обладают

высокими динамическими качествами. Однако в отношении регулировочных свойств

асинхронные двигатели уступают двигателям постоянного тока, что ограничивает

область их применение. Тем не менее во многих случаях задача регулирования

скорости вращения рабочего механизма может быть решена и при применении

асинхронных двигателей.

Целью данного курсового проекта является

разработка системы асинхронного частотно-регулируемого электропривода

промышленного робота манипулятора, разработка системы управления

электропривода, обоснование экономической эффективности проекта, экологичности

и безопасности работы робота.

.

РАЗРАБОТКА СИСТЕМЫ ЭЛЕКТРОПРИВОДА

1.1 Краткое описание

конструкции и технологии работы механизма

Рис.1 Внешний вид манипулятора

Промышленный робот спроектирован по

наиболее распространенной и универсальной, кинематической схеме шести

подвижного манипулятора с вращательными кинематическими парами (рис.1.1)

Рис.1.1. Кинематическая схема робота

манипулятора

Подобная кинематическая схема

позволяет применять манипулятор в следующих областях:

Ø Манипулирование, погрузка и

разгрузка;

Ø Упаковка и выборочное

комплектование;

Ø Пайка;

Ø Металлолитейные производства;

Ø Операции обработки, сборки/разборки;

Ø Формовочное оборудование;

Ø Обслуживание станков;

Ø Измерение, тестирование и проверка;

1.2 Требования к

электроприводу

Электропривод промышленного робота манипулятора.

Масса груза: mгр

= 12 кг

Масса степени

подвижности: Mсп = 3 кг

Угловая скорость: ω

= 600 ̊/с

Угловое

перемещение: Smax = 720

̊

Эксцентриситет

относительно оси привода Lцм = 0.1 м

Передаточное отношение редуктора:

Режим работы: ip = 30

ПВ = 80 %.

Основные требования к электроприводу:

) относительный статический перепад

скорости во всем диапазоне изменения статического момента - δ

≤ 10%;

2) для снижения кинематических

усилий при перемещениях необходимо ограничение ускорения - ε ≤

52.36рад/ ;

;

) время пуска не более 0.2 c;

) диапазон регулирования

скорости D должен составлять 50:1 для обеспечения точной остановки привода;

) допускается снижение

питающего напряжения не более чем на 10%;

1.3 Расчёт мощности и

выбор двигателя

Статические моменты в расчёте на один двигатель:

Задаемся параметрами тахограммы:

время пуска: tп = 0.2 c

время цикла: tц = 60 с

время работы на установившейся

скорости:

Динамический момент:

Расчет эквивалентного момента ведется при

условии равенства статических моментов наибольшему, т.к. возможно

переворачивание степени подвижности.

Приведём эквивалентный момент к ПВ = 80 %, т.к.

номинальный ПВ выбираемого двигателя составляет 100 %

Расчётная мощность двигателя

Условия выбора двигателя:

Тахограмма и нагрузочная диаграмма приведены на

рис. 1.2.

Рис. 1.2. Тахограмма и нагрузочная диаграмма

механизма передвижения.

Выбираем двигатель АИР56А2, исполнение IM2082

либо IM3082:

|

Мощность

|

Pном

= 180 Вт

|

|

Частота

вращения Ток статора

|

nном

= 2730 об/мин I1ном = 0.52 А

|

|

Коэффициент

мощности КПД

|

cosφ

= 0.78 η = 0.68

|

|

Напряжение

статора

|

U1н

= 380 В

|

|

Активное

сопротивление статора

|

R1

= 72.74 Ом

|

|

Активное

сопротивление ротора Индуктивность статора Индуктивность ротора Взаимная

индукция Кратность критического момента Кратность пускового момента Число

полюсов

|

R`2

= 40.22 Ом L1 = 2.795 Гн L`2 = 2.815 Гн Lm =

2.724 Гн λк

= 2.2 λп

= 2 2p = 2

|

|

Коэффициент

приведения сопротивления Момент инерции Частота питающей сети Кол-во фаз

|

Kr

= 1.45 Jр = 0.42∙10-3 кг∙м2 f =

50 Гц m = 3

|

Номинальная угловая скорость:

Номинальный момент:

Критический момент:

Пусковой момент:

Проверим двигатель по условию максимального

момента:

двигатель по перегрузочной способности проходит.

Проверим двигатель по нагреву.

Предложенный цикл допускает 120 включений в час.

Рассчитаем допустимую частоту включений для выбранного двигателя.

Номинальное скольжение:

Полные потери мощности в двигателе при

номинальном режиме:

Переменные потери в обмотках статора и ротора в

номинальном режиме:

Постоянные потери мощности:

Средний момент двигателя при пуске:

Суммарный момент инерции:

Потери энергии при пуске, обусловленные

переменными потерями:

Потери энергии при пуске, обусловленные

постоянными потерями:

электропривод двигатель силовой

мощность

Суммарные потери при пуске:

Допустимая частота включения двигателя по

формуле 2.23 [1]:

где β = 0.3 - коэффициент

ухудшения теплоотдачи по табл. 2.14[1].

Двигатель по нагреву проходит.

1.4 Обзор возможных

вариантов электропривода

Принципиально возможны и

технически отработаны на сегодняшний день следующие способы регулирования

скорости асинхронного двигателя с короткозамкнутым ротором:

. изменение числа пар

полюсов;

. регулирование

напряжения на статоре;

. частотное

регулирование:

а) со скалярным управлением;

б) с векторным управлением.

. Скольжением можно управлять,

изменяя число пар полюсов обмотки статора, но для этого требуются двигатели

специального исполнения, к тому же этот способ позволяет изменять скольжение

дискретно.

. Регулирование скорости

изменением напряжения на статоре в замкнутой системе, осуществляемое с помощью

тиристорного регулятора напряжения, позволяет увеличить плавность и расширить

диапазон регулирования скорости асинхронного электропривода, но только до

критического скольжения. В разомкнутой системе асинхронного электропривода

эффективность такого регулирования скорости ограничена малым диапазоном

устойчивых режимов работы двигателя. Расширить функциональные возможности

асинхронного электропривода можно в замкнутых системах. Недостатком этого

способа регулирования является то, что потери скольжения при регулировании

скорости рассеиваются в виде тепла в двигателе. Применение тиристоров даёт ряд

преимуществ: тиристорные регуляторы напряжения практически безинерционны, имеют

большой коэффициент усиления по мощности и высокий КПД. Электропривод с таким

управлением асинхронным двигателем представлен на рис. 1.3.

Рис. 1.3. Принципиальная схема

регулирования скорости АД изменением напряжения на статоре.

. Частотно регулируемый электропривод состоит из

асинхронного или синхронного электродвигателя и преобразователя частоты. Преобразователь

частоты управляет электрическим двигателем и представляет собой электронное

статическое устройство. На выходе преобразователя формируется напряжение с

переменными амплитудой и частотой. Схема любого преобразователя частоты состоит

из силовой и управляющей частей. Силовая часть преобразователей обычно

выполнена на тиристорах или транзисторах, которые работают в режиме электронных

ключей. Управляющая часть выполняется на цифровых микропроцессорах и

обеспечивает управление силовыми электронными ключами, а также решение большого

количества вспомогательных задач (контроль, диагностика, защита).

Преобразователи частоты, применяемые в регулируемом электроприводе, в

зависимости от структуры и принципа работы силовой части разделяются на два

класса:

· преобразователи частоты с непосредственной

связью (силовая часть представляет собой управляемый выпрямитель и выполнена на

незапираемых тиристорах. Система управления поочередно отпирает группы

тиристотров и подключает статорные обмотки двигателя к питающей сети);

· преобразователи частоты с явно

выраженным промежуточным звеном постоянного тока.

В частотно-регулируемом приводе на основе

асинхронных двигателей с короткозамкнутым ротором применяются скалярное и

векторное частотное управление. Принцип скалярного управления частотно-

регулируемого асинхронного электропривода базируется на изменении частоты и

текущих значений модулей переменных АД (напряжений, магнитных потоков,

потокосцеплений и токов двигателя). Управляемость АД при этом может

обеспечиваться совместным регулированием либо частоты f1 и

напряжения U1, либо частоты f1 и тока статора I1.

Первый способ называют частотным управлением, а второй - частотно-токовым.

Изменение частоты питающего напряжения приводит к отклонению от расчетных

значений максимального и пускового моментов двигателя, к.п.д., коэффициента

мощности. Поэтому для поддержания требуемых рабочих характеристик двигателя

необходимо с изменением частоты одновременно соответственно изменять и

амплитуду напряжения. Для постоянного момента нагрузки поддерживается отношение

U/f = const (обеспечивается постоянство максимального момента двигателя). В

случае вентиляторной нагрузки реализуется зависимость U/f2 = const.

Скалярный принцип управления является наиболее распространенным в асинхронном

электроприводе. Ему свойственна техническая простота измерения и регулирования

переменных АД. Основной недостаток подобного принципа управления заключается в

трудности реализации желаемых законов регулирования скорости и момента АД в

динамических режимах. Связано это с весьма сложными процессами, протекающими а

АД. Скалярное управление достаточно для большинства практических случаев

применения частотно регулируемого электропривода с диапазоном регулирования

частоты вращения двигателя до 1:40.

Векторное управление позволяет существенно

увеличить диапазон управления, точность регулирования, повысить быстродействие

электропривода. Векторное управление частотно-регулируемого асинхронного

электропривода связано как с изменением частоты и текущих значений переменных

АД, так и со взаимной ориентацией их векторов в полярной или декартовой системе

координат. За счет регулирования амплитудных значений переменных и углов между

их векторами обеспечивается полное управление АД как в статике, так и в

динамике, что дает заметное улучшение качества переходных процессов по

сравнению со скалярным управлением. Именно этот факт и является определяющим

при выборе систем с векторным управлением.

Информация о текущих значениях и

пространственном положении векторов переменных АД может быть получена как

прямым их измерением с помощью соответствующих датчиков, так и косвенно на

основе математической модели АД. Конфигурация и сложность такой модели

определяется требованиями к техническими электроприводу. В общем случае такие

системы с косвенным регулированием координат электропривода из-за

нестабильности параметров АД и сложной их взаимосвязи уступают по своим

статическим и динамическим показателям системам с прямым векторным управлением.

При сложности вычислительных операций и алгоритмов управления электроприводом

достоинство систем с косвенным регулированием заключается в простоте

технических решений и, следовательно, практической надежности.

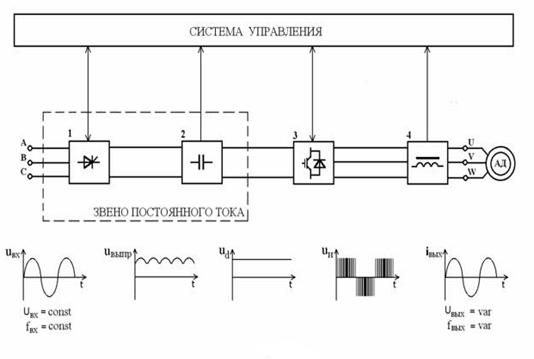

Функциональная схема низковольтного (на

промышленную сеть ~380 В) преобразователя частоты представлена на рис. 1.4.

Рис. 1.4. Функциональная схема

ПЧ.

Переменное напряжение питающей сети (uвх.)

с постоянной амплитудой и частотой (Uвх = const, fвх

= const) поступает на управляемый или неуправляемый выпрямитель (1). Для

сглаживания пульсаций выпрямленного напряжения (uвыпр.) используется

фильтр (2). Выпрямитель и емкостный фильтр (2) образуют звено постоянного тока.

С выхода фильтра постоянное напряжение ud поступает на вход

автономного инвертора (3). Автономный инвертор выполняется на основе силовых

тиристоров или биполярных транзисторов с изолированным затвором (IGBT). При

необходимости на выходе автономного инвертора устанавливается фильтр (4) для

сглаживания пульсаций тока. (В схемах преобразователей на IGBT в силу низкого

уровня высших гармоник в выходном напряжении потребность в фильтре практически

отсутствует.). Схема силовой части АИН представлена на рис. 1.5.

Рис. 1.5. Схема силовой части АИН.

Из рассмотренных выше систем электропривода

принимаем систему частотно-регулируемого привода с неуправляемым мостовым

трёхфазным выпрямителем и транзисторным трехфазным автономным инвертором

напряжения.

1.5 Расчёт и выбор

основных элементов силовой схемы

.5.1 Расчет инвертора

Максимальный ток через ключи инвертора:

где k1 = 1.5- коэффициент

допустимой кратковременной перегрузки по току;

- коэффициент допустимой мгновенной

пульсации тока;

- коэффициент допустимой мгновенной

пульсации тока;

Транзисторы IGBT выбираем по

условию:

Выбираем транзистор IRGB4059DPBF, имеющий

следующие параметры:

· рабочий ток (при  С): Ic = 8 А;

С): Ic = 8 А;

· напряжение насыщения (при  С): Uce(sat)

= 2.2 В;

С): Uce(sat)

= 2.2 В;

· класc по напряжению: Uce = 600 B;

Транзистор выпускается в корпусе с

встречно-параллельным диодом.

Потери в IGBT в проводящем состоянии:

где D = 0.95 - максимальная скважность;cesat

= 2.2 В - прямое падение напряжения на IGBT в насыщенном состоянии при Icp

и Tj = 125 ̊ C;cp = Iсмакс/k1

= 1.313/1.5 = 0.875 А - максимальная величина амплитуды тока на выходе

инвертора.

Потери IGBT при коммутации:

где tcon = 0.3 мкc -

продолжительность переходных процессов по цепи коллектора IGBT на открывание

транзистора;coff = 0.6 мкc - продолжительность переходных процессов

по цепи коллектора IGBT на закрывание транзистора;cc = kcхUл

= 1.35∙380 = 513 B - напряжение на коллекторе IGBT(напряжение звена

постоянного тока для системы АИН-ШИМ );sw = 104 Гц -

частота ШИМ.

Суммарные потери IGBT:

Q = Pss

+ Psw = 0.392 +0.455 = 0.847 Вт.

Потери диода в проводящем состоянии:

где Iep = Iср

= 0.875 A - максимум амплитуды тока через обратный диод;ec = 0.7 B -

прямое падение напряжения на обратном диоде (в проводящем состоянии).

Потери восстановления запирающих

свойств диода:

где Irr = Iср

= 0.875 A - амплитуда обратного тока через диод;rr = 0.2 мкс-

продолжительность импульса обратного тока.

Суммарные потери диода:

D = Pds

+ Pdr=0.125 + 0.112 = 0.237 Вт.

Результирующие потери в IGBT с

обратным диодом:

Т = PQ

+ Pd = 0.847 + 0.237 = 1.084 Вт.

Температура кристалла IGBT:

ja = Tc

+ PQRthj-cq = 100 + 0.847 ∙ 0.7 = 100.6 ̊ C

< 125 ̊ С,

где Tc = 100 ̊ С - температура

теплопроводящей пластины;thj-cq = 0.7 ̊ С/Вт - термическое

переходное сопротивление кристалл-корпус для IGBT части модуля по таблице 4.2.

Температура кристалла обратного диода FWD:

ja

= Tc + PDRthj-cd = 100 + 0.237 ∙ 2 =

100.5 ̊ C < 125 ̊ С,

где Tc = 100 ̊ С - температура

теплопроводящей пластины;thj-cd = 2 ̊ С/Вт - термическое

переходное сопротивление кристалл-корпус для FWD части модуля по таблице 4.2.

Среднее выпрямленное напряжение по:

Максимальное значение среднего

выпрямленного тока:

где N = 6 - количество пар IGBT/FWD

в инверторе.

Максимальный рабочий ток диода:

где kcc = 1.045 при

оптимальных параметрах Г-образного фильтра для 3-фазной мостовой схемы.

Максимальное обратное напряжение

вентиля:

где kc = 1.1 -

коэффициент допустимого повышения напряжения сети;

В - запас на коммутационные выбросы

напряжения в звене постоянного тока.

В - запас на коммутационные выбросы

напряжения в звене постоянного тока.

Диоды выбираются по постоянному

рабочему току и по классу напряжения:

Выбираем диод EM518, имеющий следующие

параметры:

· повторяющееся постоянное обратное

напряжение: Uобрmax = 1300 В;

· максимальный прямой ток: Iпрmax

= 1 А;

1.5.3 Расчет фильтра

Коэффициент пульсаций на входе фильтра:

где m = 6 - пульсность схемы выпрямления.

Величина минимальной индуктивности фильтра:

где Id = 0.94 А - номинальный средний

ток звена постоянного тока.

Для обеспечения коэффициента мощности на выходе

выпрямителя km = 0.95 индуктивность дросселя определяется условием L0

≥ L0мин. Тогда необходимое значение индуктивности:

Выбираем дроссель типа РОБС-1АУ3, имеющий

следующие параметры:

· ток сглаживающего дросселя: I = 3А

· индуктивность: L = 70 мГн

Емкость конденсата, необходимая для протекания

реактивного тока нагрузки инвертора:

Выбираем конденсатор К50-35, имеющий следующие

параметры:

· номинальное напряжение: Uн

= 350 В;

· номинальная емкость: Cн =

220 мкФ.

Устанавливаем конденсаторы последовательно.

. РАЗРАБОТКА СИСТЕМЫ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДА

2.1 Расчет и построение

механических характеристик в разомкнутой системе

Индуктивное сопротивление короткого замыкания:

Критическое скольжение:

Расчётный критический момент:

Для построения механической характеристики

воспользуемся уточненной формулой Клосса:

где  .

.

Ток ротора:

При работе на нижней характеристике:

Скорость холостого хода при работе на нижней

характеристике:

Частота питающего напряжения:

При такой частоте напряжение питания

для обеспечения  :

:

где  .

.

Индуктивное сопротивление короткого

замыкания при fниж = 1.1 Гц:

Критическое скольжение при fниж

= 1.1 Гц:

Расчётный критический момент при fниж

= 1.1 Гц:

Механическая характера при fниж

= 1.1 Гц:

Ток ротора при fниж = 1.1

Гц:

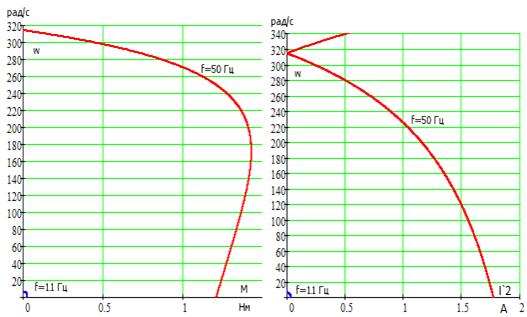

Графики статических механических и

электромеханических характеристик в разомкнутой системе представлены на

рис.2.1.

Статические характеристики в

разомкнутой системе не соответствуют требованиям относительно статического

перепада скорости. Кроме того, для двигателей небольшой мощности значение

активного сопротивления статора велико, и характеристики в разомкнутой системе

на низкой скорости имеют малый критический момент, т. е. существенно снижается

перегрузочная способность.

2.2

Разработка замкнутой системы электропривода

Сигнал задания задаём в абсолютных

единицах, поэтому коэффициенты обратных связей принимаем единичными.

Коэффициент регулятора скорости:

Коэффициент регулятора положения

настроен итерационно при добавлении контура положения, Kрп = 1000.

2.3 Расчёт

и построение статических характеристик в замкнутой системе

Уравнение статической характеристики

по [10]:

Статические механические

характеристики двигателя в замкнутой системе представлены на рис. 2.3.

Рис.2.3. Статические механические

характеристики двигателя в замкнутой системе.

Определим относительный статический

перепад на нижней характеристике:

. РАЗРАБОТКА СХЕМЫ УПРАВЛЕНИЯ

3.1

Разработка схемы управления и описание её работы

Основным элементом схемы управления

электроприводом является микроконтроллер фирмы Texas Instrument TMS320F28.

Именно на контроллер приходится задача векторного управления приводом.

Преимущества данного контроллера:

· высокая производительность (тактовая

частота 60 - 100 МГц);

· достаточный объём оперативной и

flash-памяти (68 - 512 КБ);

· возможность работы с операциями с

«плавающей точкой»;

· обширные возможности для подключения

периферийных устройств;

· специализированные аппаратные

средства для управления приводом;

· низкая стоимость (12-15 $);

Особенностей этой серии процессоров:

· наличие ШИМ - модулей;

· возможность организации как

векторного, так и скалярного управления асинхронным двигателем;

· обработка сигналов датчиков скорости

и момента;

· возможность выполнения координатных

преобразований переменных;

· для данного семейства контроллеров

существует специально разработанное программное обеспечение для работы с

преобразователями частоты для асинхронных двигателей;

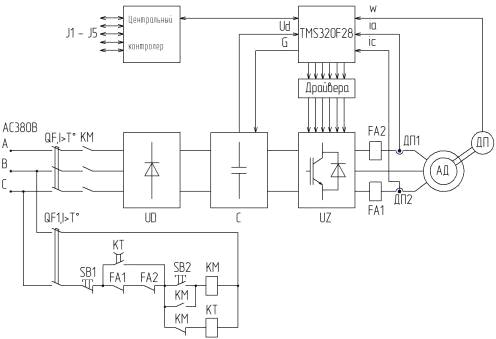

Принципиальная схема управления электроприводом

промышленного робота манипулятора представлена на рис.3.1.

Рис.3.1. Принципиальная схема управления

промышленного робота манипулятора.

ЗАКЛЮЧЕНИЕ

В данной работе разработан электропривод

промышленного робота манипулятора. Был произведен анализ возможных вариантов

электропривода и в качестве рабочего выбран электропривод регулирования

скорости АД с частотно-токовым векторным управлением с косвенной ориентацией по

полю и регуляторами токов, выполненными в неподвижной системе координат. Выбран

электродвигатель переменного тока АИР56А2.

Произведен расчет статических характеристик

разомкнутой системы. Полученные характеристики не обеспечили необходимой жесткости

и перегрузочной способности, поэтому было принято решение о проектировании

замкнутой системы.

Произведен расчет и построение статических

характеристик замкнутой системы. Полученная система обеспечила статический

перепад  ,

что отвечает требованиям, предъявленным к электроприводу. Разработана схема

управления электропривода, соответствующая технологическому процессу. Обеспечен

необходимый диапазон регулирования. Произведено моделирование и анализ

переходных процессов в замкнутой системе с обратной связью по скорости и

положению. Необходимая точность позиционирования достигнута.

,

что отвечает требованиям, предъявленным к электроприводу. Разработана схема

управления электропривода, соответствующая технологическому процессу. Обеспечен

необходимый диапазон регулирования. Произведено моделирование и анализ

переходных процессов в замкнутой системе с обратной связью по скорости и

положению. Необходимая точность позиционирования достигнута.

Анализ статических и динамических свойств

системы электропривода показал, что разработанная система полностью

удовлетворяет поставленным требованиям.

Список литературы

http://www.uschema.com/oznakomlenie-s-tms320f28xxx/

2

www.siemens.de/micromaster <http://www.siemens.de/micromaster>

<http://www.suet-motor.ru/catalogue/electric_motors/russian/air_series/air56a2.htm>

4 Полуянович Н.К. «Силовая электроника». Издательство:

Таганрогский государственный радиотехнический университет, 2005.

Силовой расчет, управление, проектирование

механизмов и механики манипуляторов: Учебное пособие для студентов смешанной

формы обучения/И.Н. Чернышева.

Механика промышленных роботов: Учебное пособие

для вузов под редакцией К.В. Фролова,Е.И. Воробъева