Система автоматического регулирования захватом руки робота манипулятора

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. ТЕХНИЧЕСКОЕ ЗАДАНИЕ

.1 Цель курсовой работы

.2 Технические характеристики

системы регулирования

.3 Функциональная схема

2. ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА

ЭЛЕМЕНТНОЙ БАЗЫ ЛОКАЛЬНОЙ СИСТЕМЫ УПРАВЛЕНИЯ

2.1 Выбор микропроцессора

.2 Выбор захвата робота

.3 Выбор гидропривода

.4 Выбор редуктора

.5 Выбор двигателя

.6 Выбор датчика давления

.7 Выбор датчика линейного

перемещения

.8 Выбор операционного усилителя

3. ДЕЛЕНИЕ ЛСУ НА ИЗМЕНЯЕМУЮ И

НЕИЗМЕНЯЕМУЮ ЧАСТИ. ОПРЕДЕЛЕНИЕ УСТОЙЧИВОСТИ

4. ПОСТРОЕНИЕ ХАРАКТЕРИСТИК И ИХ

АНАЛИЗ

.1 Построение АЧХ

.2 Построение ЛАЧХ и ЛФЧХ

непрерывной системы

.3 Построение переходной

характеристики

.4 Определение устойчивости

дискретной системы

. ПОСТРОЕНИЕ ЖЕЛАЕМЫХ ЛАЧХ И ЛФЧХ.

АНАЛИЗ ЖЕЛАЕМОЙ ЛФЧХ

5.1 Построение ЖЛАЧХ

5.2 Построение ЛАЧХ корректирующего

устройства

. СИНТЕЗ КОРРЕКТИРУЮЩЕГО УСТРОЙСТВА

.1 Синтез параллельного

корректирующего устройства

.2 Синтез программного

корректирующего устройства

.3 Выбор корректирующего устройства

Заключение

Приложение

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Робот - это универсальный автомат, позволяющий

выполнять механические действия. Его принципиальной особенностью является

быстрая оперативная перестройка с одной выполняемой операции на другую.

Существует несколько разновидностей роботов и для каждого из них имеется своё

определение. Чаще всего говорят о трёх поколениях роботов: промышленных

роботах, адаптивных роботах и роботах с искусственным интеллектом или как

говорили раньше - интегральных роботах.

Серийное изготовление промышленных роботов в

стране начато в конце шестидесятых годов. Их выпуск, как у нас, так и за

рубежом постоянно наращивается.

Непрерывно расширяются области применения

роботов. Их используют для перемещения деталей и заготовок, для установки

заготовок на станках и снятия готовых деталей. Широкие и перспективные области

применения - технологические процессы, неблагоприятные для здоровья человека:

окраска, сварка, литье и др. Кроме того, роботы просто необходимо применять в

тех областях, где присутствие человека ненужно или даже вредно (например,

сборка микропроцессоров и других комплектующих персональных компьютеров). С

повышением точности позиционирования осваивается использование роботов для

процессов сборки, для механической обработки деталей. Например, роботы серии D-1000

фирмы Elac Ingenieurtechnic отличаются высокой жесткостью и возможностью

воспринимать внешние нагрузки, фиксируя положения осей после позиционирования с

помощью механических тормозов. Это позволяет использовать роботы со

сверлильными и фрезерными устройствами.

Применение современных промышленных роботов

увеличивает производительность оборудования и выпуск продукции, улучшает

качество продукции, заменяет человека на монотонных и тяжелых работах, помогает

экономить материалы и энергию. Кроме того, они обладают достаточной гибкостью,

чтобы использовать их при выпуске продукции средними и малыми партиями, т. е. в

той области, где традиционные средства автоматизации неприменимы. Мелкосерийная

продукция имеет большой рынок. Исследования показывают, что подавляющее

большинство деталей, закупаемых даже военными организациями, были выпущены

партиями менее 100 штук, а в Великобритании согласно проведенным оценкам

примерно 75 % всех металлических деталей выпускалось партиями менее 50 штук.

Роботы еще не обладают многими важнейшими

качествами, присущими человеку, например не способны к разумному реагированию

на непредвиденную обстановку и изменение рабочей среды, к самообучению на

основе собственного опыта, использованию тонкой координации системы «рука -

глаз». Роботы с захватами или подобные им применяются для выполнения

манипуляционных операций, например при удалении заусенцев, литье, очистке

слитков, ковке, термообработке, точном литье, обслуживании станков на

погрузке-разгрузке, формовке, упаковке, размещении деталей в пакеты и

складировании.

В роботах грузоподъемностью до 20 кг расширяется

применение электропривода, преимущества которого по сравнению с гидроприводом

следующие: отсутствие утечек масла, малое подготовительное время (не нужен

разогрев масла до рабочей температуры для точных работ), простота изготовления.

Пневмопривод применяют главным образом в роботах, в которых перемещения рабочих

органов задаются жесткими, в большинстве случаев переналаживаемыми упорами

(цикловая система управления).

В роботах значительной грузоподъемности

преимущественно применяют гидропривод.

Конструктивные тенденции роботов: развитие

модульных конструкций как роботов в целом, так и их сборочных единиц;

расширение применения электромеханических роботов с волновыми передачами, обеспечение

выборки зазоров.

1. ТЕХНИЧЕСКОЕ ЗАДАНИЕ

1.1 Цель курсовой

работы

Целью данной курсовой работы является разработка

САУ захватом руки робота манипулятора. Данный элемент робота должен

обеспечивать возможность захвата и удержания объектов. Кроме того, система

должна отвечать всем заданным в техническом задании параметрам, обеспечивая

достаточное быстродействие, а самое главное - точность регулирования.

1.2 Технические

характеристики системы регулирования

- грузоподъемность, Н 100;

тип системы цифровая;

- частота опроса датчиков  1000;

1000;

скорость обработки сигнала 35;

ускорение обработки сигнала 40;

максимальная ошибка регулирования 0.3;

тип силового привода гидравлический;

точность позиционирования, мм 0.1;

быстродействие, м/с 0.5;

время регулирование, с не

более 10;

перерегулирование, % 0;

колебательность 0;

рабочий диапазон температур, 0С -15…

+35;

1.3 Функциональная

схема

Работа САУ захватом руки робота манипулятора,

основана на формировании сигнала усилия захвата, за счет получения результатов

измерения давления и получения линейного положения.

Задатчик, который входит в состав ЭВМ, содержит

в себе, согласованные с датчиком давления ДД, значения токов. Оператор может

выбрать материал, из которого изготовлена деталь, подлежащая захвату и таким

образом сформировать на выходе задатчика значение тока, соответствующее по

величине максимально-допустимому значению давления на этот объект. Это значение

поступает на сравнивающее устройство ВУ (часть ЭВМ), которое формирует

результат сравнения максимального давления и текущего. Важным моментом здесь

является то, что недопустимо выпадения объекта из захвата, т.е. давление,

оказываемое на объект должно быть достаточным.

Результат сравнения поступает на второй

сравнивающий элемент, для которого входной сигнал должен быть согласован с

выходным сигналом первого УС. Этот элемент сравнения формирует отклонение

линейного положения редуктора от заданного.

Результат сравнения величин токов на усилитель

У. Заведомо ясно, что величина напряжения и тока, а, в конечном счете, мощность

будет недостаточна для двигателя, являющегося частью ИМ.

Для того чтобы связать частоту вращения

двигателя ДПТ, с перемещением, требуемым для штока гидропривода ГП, потребуется

редуктор Р. Редуктор должен преобразовать вращательное движение в

поступательное.

Для более точного и качественного управления

двигателем, можно поставить в цепь датчик линейного перемещения, который будет

снимать показания о текущем положении элемента редуктора.

Собственно гидропривод ГП и является ИМ, так как

именно он воздействует, за счет использования внешнего давления, на захват ЗАХ.

На захвате располагается ДД, который служит для

получения величины текущего давления на объект.

Давление, воздействующее на объект, поступает в

виде вольтамперной величины в цепь ООС.

Система должна согласовываться со схемой

(рисунок 1).

З - задатчик, ВУ - вычислительное устройство, У

- усилитель, ДПТ - двигатель постоянного тока, Р - редуктор, ГП - гидропривод,

ЗАХ - захват, ДД - датчик давления, ДЛ - датчик линейного перемещения.

Рисунок 1 - Функциональная схема САУ захватом

руки робота манипулятора

2. ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА ЭЛЕМЕНТНОЙ БАЗЫ

ЛОКАЛЬНОЙ СИСТЕМЫ УПРАВЛЕНИЯ

2.1 Выбор

микропроцессора

Одним из главнейших устройств в любой САУ можно

считать устройство сравнения, от точности, проведенной им операции будет

зависеть, на сколько точным окажется управление. Таким образом, следует

достаточно тщательно подойти к выбору этого элемента. Исходя из требуемых

технических характеристик и экономической эффективности выбираем процессор Siemens

80C31.

2.1.1 Технические

характеристики микропроцессора

- макс. тактовая частота, МГц 33;

ROM/ EPROM,

Кбайт 4;

RAM, байт 128;

количество счетчиков 2;

число линий ввода/вывода 32;

последовательные каналы UART;

напряжение питания, В 2.7...5.5;

рабочий интервал температур, оС - 55...+125;

2.1.2 Расчет

передаточной функции микропроцессора

Передаточная функция цифрового устройства

микропроцессор является стандартной W(p)=1.

2.2 Выбор захвата

робота

По заданной грузоподъемности (до 10 кг),

определяем геометрические размеры и технические параметры захвата. Собственно

для захвата, как механического устройства основными ограничениями могут стать

прочностные характеристики для материала, из которого изготовлен захват.

Рисунок 2 - Конструкция захват

Захват изготавливается из алюминия, для

облегчения веса конструкции и одновременно сохранения ее прочности. Модуль Юнга

для алюминия составляет E=6.5*1010

Н/м2. Закон Гука записывается в виде:

(1)

(1)

где: F

- сила, приложенная к образцу, Н;

S - площадь образца,

м2;

ε - относительная

деформация.

Т.е. при заданной относительной деформации

ε=0.002% (сверх достаточного) имеем и площади

поверхности одной половины захвата равной F=2*3=6*10-4

м2, имеем максимальную силу нагрузки:

Н (2)

Н (2)

Без дополнительных расчетов ясно, что этого

более чем достаточно для удержания груза массой 10 кг.

2.2.1 Технические

характеристики захвата

- материал алюминий;

максимальный угол захвата, градусы 50;

допустимая нагрузка, кПа 400;

допустимый вес, кг 10;

габаритные размеры, мм 200х100х40;

2.2.2 Расчет

передаточной функции захвата

Входным значением для захвата является давление,

создаваемое штоком гидропривода. Выходной величиной является давление клешней.

Существует некий угол раздвижение клешней, который зависит от геометрических

размеров захвата. Выбираем расстояние от крепления штока до конца захвата, равным

7 см. А угол искривления ‘пальца’ равным 300 и длину верхней части пальца 8 см.

Передаточная функция определяется формулой:

W(p)=  (3)

(3)

где: W(p)

- передаточная функция захвата;

P - давление на

выходе захвата, кПа;

PГП - давление на

входе захвата, кПа.

однако также можно получить ее через

перемещения:

. (4)

. (4)

где: l -

перемещение пальцев захвата, см;

lГП -

перемещение штока гидропривода, см.

Т.о. коэффициент передачи захвата

составляет

2.3 Выбор

гидропривода

Гидропривод представляет собой две

емкости, перемещение штока в одной из которых зависит от перемещения штока в

другой. Внешнее давление является постоянным и не подлежит регулированию.

Однако давление на выходе гидропривода требует регулирования. Такое

регулирование происходит путем перемещения штока в первой камере. Схематическое

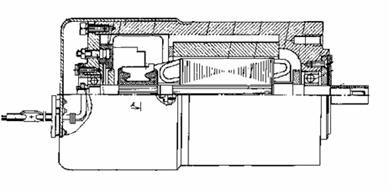

исполнение ГП представлено на рисунке 3.

Рисунок 3 - Конструкция гидропривода

Исходя из требуемого давления на выходе (400

кПа) выбираем привод марки MAXIMA 350.

.3.1 Технические характеристики гидропривода

MAXIMA 350

- давление питания, кПа 700

давление на выходе, при максимальном сдвиге

штока, кПа 410

максимальный ход штока на входе, см 5

максимальный ход штока на выходе, см 10

управляющее давление, кПа 800

КПД, % 70

рабочий диапазон температур, 0С -10…+30

2.3.2 Расчет

передаточной функции гидропривода

Передаточная функция гидропривода имеет вид:

(5)

(5)

где: kП

- коэффициент передачи гидропривода, кПа/см;

T - постоянная

времени гидропривода, c;

ξ - коэффициент

демпфирования,

(6)

(6)

где: PГП

- давление на выходе гидропривода, кПа;

P - давление на

входе гидропривода, кПа.

Требуемое на выходе гидропривода давление

составляет 410кПа*1.73=692кПа, давление питания составляет 700 кПа.

Максимальный ход штока на входе 5 см, на выходе 10 см т.е. коэффициент передачи

гидропривода

Очевидно, существует связь между перемещением

штока на входе и давлением на выходе. Для упрощения расчетов введем коэффициент

усиления, который связывал бы зависимость изменения перемещения штока на входе

и изменение давления на выходе:

(7)

(7)

Механическая постоянная времени гидроцилиндра:

(8)

(8)

где: m0 - масса

подвижных частей управляемого объекта, приведенная к штоку привода, кг;

cЦ/ -

приведенная жесткость нагруженного цилиндра.

(9)

(9)

где:  - приведенный модуль упругости

гидроцилиндра

- приведенный модуль упругости

гидроцилиндра

(10)

(10)

где:  -

приведенный модуль упругости гидроцилиндра, Н*м/м3;

-

приведенный модуль упругости гидроцилиндра, Н*м/м3;

SП - рабочая

площадь поршня, м2;

V0 - объем

одной полости гидроцилиндра при среднем положении поршня, м3;

сСВ - жесткость связи штока

гидроцилиндра с управляемым объектом, 6*106 Н/м;

BЖ - модуль

объемной упругости рабочей жидкости, 1250 МПа;

VЛ - объем

подводящего трубопровода гидролинии и мертвого объема гидроцилиндра, 10*10-5

м3;

V0 - объем

полости гидроцилиндра при среднем положении поршня, м3;

cОП -

жесткость опоры гидроцилиндра, 4.3*106 Н/м.

Рабочая площадь поршня определяется по формуле:

(11)

(11)

где: DП - диаметр

поршня гидроцилиндра, 0.037 м;

dШТ - диаметр

штока гидроцилиндра, 0.012 м.

Т.о. SП=9.64*10-4

м2. Масса подвижных частей управляемого объекта

m0=ρ*V

(12)

где: ρ -

плотность алюминия, 2.7*103 кг/м3;

V - объем подвижных

частей, 90 см3.

Т.е. масса m0=0.243

кг.

Объем одной полости цилиндра:

V0= (13)

(13)

где: YШТ.MAX.

- максимальный ход штока, 3 см.

Т.о. V0=1.45*10-5

м3. Исходя из полученных данных, применим в (10)

(Н*м/м3) (14)

(Н*м/м3) (14)

(15)

(15)

Таким образом, механическая постоянная времени:

(с) (16)

(с) (16)

Требуется определить постоянную времени

демпфирования гидроцилиндра:

(17)

(17)

где: KQ -

коэффициент линеаризованной расходно-перепадной характеристики, 6.44*10-10.

kТР - коэффициент

трения в подвижных частях объекта, 0.2 (бронза).

Таким образом:

(18)

(18)

Для получения передаточной функции требуется

определить коэффициент демпфирования:

(19)

(19)

Т.е.  .

.

Т.о. передаточная функция

гидроцилиндра запишется в виде:

(20)

(20)

2.4 Выбор редуктора

Редуктор предназначен для передачи механической

энергии от электродвигателя к исполнительному органу системы и согласования

скоростей вращения. Для системы требуется перемещение штока со скоростью равной

5 см/с. Но точность должна быть высокой, для таких целей нужно использовать

винтовую передачу (рисунке 4).

Рисунок 4 - Конструкция редуктора

В винтовой передаче используется винт и гайка,

основными интересующими характеристиками являются шаг резьбы (для винта и гайки

одинаковы).

2.4.1 Технические

характеристики редуктора

- материал винта сталь

- материал гайки сталь

передаточное число, см/рад 0.2

2.4.2 Расчет

передаточной функции редуктора. Требуемый коэффициент передачи составляет

см/рад. (21)

см/рад. (21)

Т.о. передача должна обеспечивать передвижение

гайки при вращении винта в соотношении 12 мм за один полный поворот.

Для такого типа передачи нужный диметр гайки

составляет

(22)

(22)

где: V

- линейная скорость перемещения, см/с;

ω - угловая скорость,

рад/с,

имеем:  =4 мм

=4 мм

По ГОСТ для гайки такого размера шаг резьбы

составляет: 0.8 мм. Т.о. имеем передаточную функцию: W(p)=0.2.

2.4.3 Расчет винтовой

передачи. Долговечность шариковой винтовой передачи определяется по формуле:

(23)

(23)

где: С - статическая грузоподъемность, кН;

Q - эквивалентная динамическая нагрузка, кН.

Приблизительное значение критической осевой силы

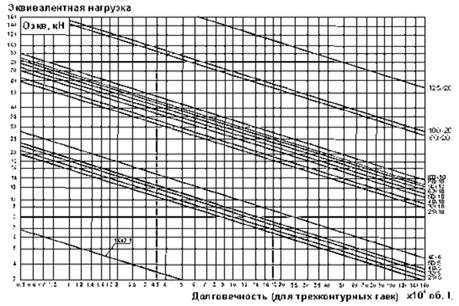

можно определить по номограмме (рисунок 5).

Рисунок 5 - Номограмма распределения критической

осевой силы

Таблица 1 - Значения эквивалентной динамической

нагрузки

|

Qi1

|

Qj2

|

t

|

N

|

q'i1

|

q'j2

|

q"j2

|

|

кН

|

%

|

об/мин

|

кН

|

|

|

|

|

7

|

-

|

40

|

10

|

10.66

|

-

|

-

|

|

10

|

-

|

25

|

20

|

12.63

|

-

|

-

|

|

5

|

-

|

20

|

100

|

9.43

|

-

|

-

|

|

0.3

|

-

|

5

|

1000

|

6.85

|

-

|

-

|

|

-

|

4

|

5

|

500

|

-

|

8.85

|

4.85

|

|

-

|

3

|

5

|

200

|

-

|

8.28

|

5.28

|

В таблице 1 приведены данные необходимые для

расчета.

Эквивалентная динамическая нагрузка передачи Q

определяется как наибольшее значение из двух эквивалентных нагрузок Q1 и Q2,

действующих на каждую из гаек.

На передачу, собранную с силой предварительного

натяга, со стороны первой гайки действуют осевые силы Qi1 (i=1,2,...,k), а со

стороны второй гайки осевые силы Qj2 (j=1,2,...,k).

Продолжительность действия сил в процентах к

общему времени - ti1 и tj2, соответствующее им число оборотов винта (гайки) -

ni1 и nj2.

Силы, действующие на первую гайку обозначим q'i1

и q'j2, на вторую, соответственно, q''i1 и q''j2.

Силы, действующие на гайку определяются по

формуле:

(24)

(24)

Эквивалентная нагрузка на первую гайку:

(25)

(25)

(26)

(26)

где: n - среднее число оборотов при постоянной

нагрузке и переменной скорости вращения, об/мин.

Аналогично находим эквивалентную нагрузку Q2,

действующую на вторую гайку. Силы предварительного натяга определяются по

формуле:

(27)

(27)

где:

Mxx - момент холостого хода, Нм;- расчетный диаметр передачи, мм;ш - радиус

шарика, мм.

На передачу, собранную с

предварительным натягом QН= 6.7 кН, действуют со стороны первой гайки осевые

силы Q11=7 кН, Q21=10 кН, Q31=5 кН, Q41= 0.3 кН, а со стороны второй гайки

осевые силы Q12= 4 кН, Q22= 3 кН. Угловая скорость вращения передачи составляет

25 рад/с, т.е. n=30*25/π=239 .

.

Эквивалентная нагрузка на гайку:

(кН)

(кН)

Статическая грузоподъемность C=17.7 кН.

Т.о. долговечность  оборотов.

оборотов.

2.5 Выбор

двигателя

Для корректной работы устройства

требуется двигатель постоянного тока малой мощности, т.к. в данной схеме он

служит для перемещения штока гидропривода.

Требуется определить требуемую

мощность двигателя:

ТР=PВЫХ/ηОБЩ

(28)

где: PТР

- требуемая мощность двигателя, кВт;

PВЫХ - выходная

мощность, кВт;

ηОБЩ - КПД конечного

каскада, %.

Выходная мощность определяется необходимой силой

для преодоления давления потока жидкости. Давление в гидроприводе составляет

700кПа, площадь поршня составляет 9.64*10-4 м2 (одного из двух), т.е. сила

составляет 1.4 кН. Скорость перемещения штока должна составлять 0.05 м/с, т.е.

требуемая мощность 70Вт.

Коэффициент полезного действия для шариковой

винтовой передачи составляет 60% (редуктор в масле), а для гидропривода 70%.

Т.о. PТР=167 Вт. Возьмем

в качестве исполнительного двигателя, двигатель постоянного тока ДП80-180-4.

2.5.1 Технические

характеристики двигателя

- диаметр корпуса, мм 40

номинальная мощность, Вт 180

номинальная частота вращения, мин-1 1500

номинальное напряжение питания, В 60

номинальный вращающий момент, Н*м 0.16

активное сопротивление обмотки якоря, Ом 1.6

индуктивность якоря, мГн 100

момент инерции двигателя, кг*м3 0.005

начальный пусковой ток при номинальном

напряжении, А 3.3

КПД, % 72

масса двигателя, не более, кг1.1

Рисунок 6 - Двигатель постоянного тока

ДП80-180-4

2.5.2 Расчет

передаточной функции двигателя. Для начала найдем электрическую постоянную

двигателя

(В*с/рад) (29)

(В*с/рад) (29)

тогда коэффициент передачи двигателя

kД=1/Се=27.4

(рад/В*с).

Определим механическую постоянную

времени. Найдем механическую постоянную времени:

(Н*м/А) (30)

(Н*м/А) (30)

(с) (31)

(с) (31)

Электрическая постоянная времени:

(с) (32)

(с) (32)

Передаточная функция ДПТ примет вид:

(33)

(33)

2.6 Выбор датчика

давления

Среди микроэлектронных датчиков давления

наибольшее распространение получили датчики, основанные на тензорезисторном

эффекте, состоящем в изменении сопротивления материала в функции механического

напряжения. Для моей САУ подходит толстопленочный датчик давления на керамике.

Основным критерием выбора среди таких датчиков становится рабочее давление,

которое должно содержать в себе максимальное давление оказываемое на датчик в

процессе работы. В качестве такого датчика давления можно взять DSG

200.

2.6.1 Технические

характеристики датчика давления

- рабочее давление, кПа 60-550

- выходное напряжение при давлении

5 кПа, В 4

кПа, В 12

колебание выходного сигнала , % 0.15

эквивалентное сопротивление по цепи питания, кОм

2

2.6.2 Расчет

передаточной функции датчика давления

Передаточная функция такого датчика давления

имеет вид

(34)

(34)

где: Кд=0.022 (В/кПа) - передаточный коэффициент

керамической мембраны.

Таким образом передаточная функция датчика

давления примет вид:

(35)

(35)

2.6.3 Расчет датчика

давления

В основе работы тензорезистора лежит явление

тензоэффекта, заключающееся в изменении активного сопротивления проводников при

их механической деформации. Характеристикой тензоэффекта материала является

коэффициент относительной тензочувствительности k,

определяемы как отношение изменения сопротивления к изменению длины проводника:

(36)

(36)

где:  - относительное изменение

сопротивления;

- относительное изменение

сопротивления;

- относительное изменение длины.

- относительное изменение длины.

При деформации твердых тел изменение

их длины связано с изменением объема, причем изменение объема в зоне упругих

деформаций для каждого материала постоянно и характеризуется коэффициентом

Пуассона

(37)

(37)

где:  - относительная поперечная

деформация;

- относительная поперечная

деформация;

b -

поперечный размер проводника квадратного сечения, мм.

В этом случае:

(38)

(38)

Учитывая, что

, (39)

, (39)

получаем

, (40)

, (40)

Коэффициент тензочувствительности в общем случае

определяется как

=(1+2μ)+m,

(41)

где изменение удельного сопротивления проводника

(42)

(42)

Так как для системы был выбран неметаллический

датчик давления, можно считать, что k≈m.

Согласно справочным, сданным коэффициент тензочувствительности для кремниевого

элемента составляет 100-120.

Геометрические параметры чувствительного

элемента определяются несколькими параметрами, среди которых: прочностные

характеристики тензоэлемента, ограничение базы решеток пределами от 0.7 до 10

мм, деформируемостью материала.

Исходя из условия ограничения относительного

сопротивления тензорестора и относительной деформации материала можно получить

Выбранный тензорезистор относится с

высокоомному, с сопротивлением 2 кОм. Тогда задавая значение деформации для

кремниевого материала 2*10-3 м/м, получим  . Т.о. имеем зависимость размера

чувствительного элемента от его максимальной деформации (примем

. Т.о. имеем зависимость размера

чувствительного элемента от его максимальной деформации (примем  =0.02, что

вполне достаточно для измерения заложенного в ТЗ давления) из которой b=10 мм.

Данное число вполне укладывается в допустимые рамки для кремниевого материала.

=0.02, что

вполне достаточно для измерения заложенного в ТЗ давления) из которой b=10 мм.

Данное число вполне укладывается в допустимые рамки для кремниевого материала.

2.7 Выбор

датчика линейного перемещения

Значения линейных перемещений

определяются для редуктора. Перемещения составляют порядка 50 мм, данным

параметрам соответствует датчик линейных перемещений ДПР200. Датчик перемещения

резистивный (ДПР-200) предназначен для измерения линейного перемещения. Он

обеспечивает непрерывное преобразование измеряемого параметра в унифицированный

выходной сигнал ±5мА. Датчик снабжен магнитной стойкой, что значительно

упрощает его установку на объекте.

.7.1

Технические характеристики датчика линейного перемещения

- диапазон измерений, мм 0…200

выходной сигнал, В 3…12

погрешность измерения, % ±1

ток питания, мА ±12±1%

температура окружающей среды, оС -40…+85

2.7.2 Расчет

передаточной функции датчика линейного перемещения

Значение максимального тока соответствует

значению максимального перемещения. Если принять график работы датчика за

линейную характеристику, то передаточная функция звена будет равна

W(p)= (44)

(44)

2.8 Выбор операционного

усилителя

Напряжение, поступающее с ЭВМ равно

максимально 12В, а ДПТ для работы в номинальном режиме требуется 60 В.

Требуется усилительное звено с коэффициентом усиления в 5 раз. Это усиление

можно обеспечить использованием операционного усилителя. Такими показателями

обладает операционный усилитель LT6200-5.

2.8.1

Технические характеристики усилителя

- коэффициент усиления 5

напряжение питания, В 12.6

уровень шумов, дБ/МГц 0.95

эффективность, МГц 800

скорость нарастания выходного

напряжения, В/мкс 250

2.8.2

Расчет передаточной функции усилителя

Также как и любое стандартное

усилительное (пропорциональное звено), данный усилитель обладает постоянным

передаточным числом, или

(45)

(45)

Система (рисунок 1), с учетом

полученных передаточных функций, может быть представлена в виде (рисунок 7).

Рисунок 7 - Функциональная схема САУ захватом

руки робота манипулятора

3. ДЕЛЕНИЕ ЛСУ НА ИЗМЕНЯЕМУЮ И НЕИЗМЕНЯЕМУЮ

ЧАСТИ. ОПРЕДЕЛЕНИЕ УСТОЙЧИВОСТИ

Элементная база САУ содержит следующие

компоненты: ЭВМ, усилитель, ДПТ, редуктор, гидропривод, захват, датчик давления

и датчик линейного перемещения.

ЭВМ относится к изменяемой части, т.к. замена

этого устройства сне внесет серьезных изменений в характеристики системы.

Усилитель относится к неизменяемой части, т.к.

устройство является специализированным для выполнения конкретной задачи по

управлению двигателем и имеет определенные технические характеристики, то его

изменение может привести к серьезным изменениям характеристик всей системы.

ДПТ является неизменяемой частью, он выбран из

множества существующих двигателей, согласно мощности, однако изменение

двигателя повлечет за собой серьезное изменение передаточной функции самого

двигателя, а, следовательно, и всей системы в целом.

Редуктор относится к неизменяемой части, его

технические характеристики согласованы с двигателем и гидроприводом, а,

следовательно, не могут быть изменены.

Гидропривод относится к неизменяемой части, не

подлежит изменению, ввиду достаточно сложной зависимости коэффициентов

передаточной функции от характеристик системы.

Захват относится к неизменяемой части, т.к.

изготовлен с конструктивными параметрами, специально заточенными для данной

системы.

Датчик линейных перемещений, относится к

неизменяемой части, т.к. представляет собой устройство со свойственными только

ему характеристиками.

Датчик давления, относится к неизменяемой части.

Достаточно сложное устройство с точки зрения производства.

Найдем передаточную функцию системы.

Передаточная функция главной цепи:

(46)

(46)

Передаточная функция разомкнутой системы:

(47)

(47)

Передаточная функция замкнутой системы:

(48)

(48)

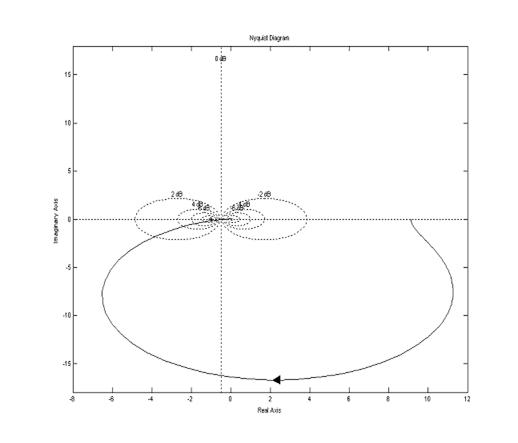

По выражению (27) построим АФЧХ разомкнутой

системы, изображенную на рисунке 8.

Рисунок 8 - АФЧХ разомкнутой непрерывной системы

Согласно критерию устойчивости Найквиста, система

устойчива, т.к. не охватывает точку -1, j0.

4. ПОСТРОЕНИЕ ХАРАКТЕРИСТИК И ИХ АНАЛИЗ

.1 Построение АЧХ

Определение амплитуды входного сигнала и

показатель колебательности системы автоматического в целом осуществляются по

графику амплитудно-частотной характеристики дискретной системы автоматического

регулирования.

Приведем исходную аналоговую систему к

дискретной, введением микропроцессора. Частота опроса датчика составляет 1000

раз в секунду (период составляет T=0.001). Данная величина обусловлена необходимой

точностью позиционирования захвата. Этого можно достичь лишь путем

своевременного оповещения исполнительного органа о текущем состоянии системы.

Проведем z-преобразование,

для чего воспользуемся функциями пакета Matlab.

Реализация такого алгоритма требует введения экстраполятора нулевого порядка ‘zoh’

из функции c2d.

Получаем передаточную функцию разомкнутой

системы:

(49)

(49)

Перейдем к псевдочастоте, для чего введем

замену:

,

(50)

,

(50)

с учетом, которой получаем:

(51)

(51)

Перейдем к псевдочастоте, используя

замену  , получаем

, получаем

(52)

(52)

Амплитудная характеристика получается путем

внесения реальной и мнимой части (52) в формулу:

(53)

(53)

Исходя из (53), получен график АЧХ

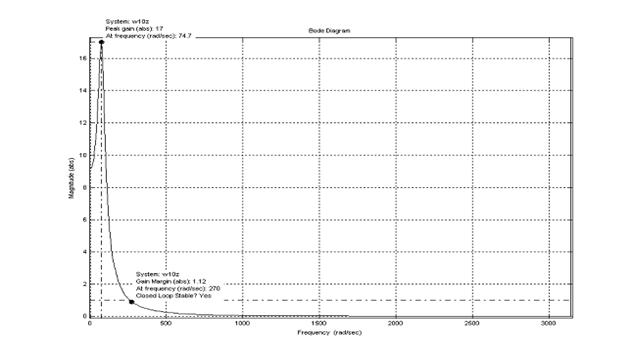

(рисунок 8), кроме того, использовалась функция bode(Wz), где Wz -

передаточная функция разомкнутой цифровой системы.

Рисунок 9 - АЧХ замкнутой системы

Из графика АЧХ, определяем необходимые

показатели:

максимальная амплитуда АMAX=17

показатель колебательности

4.2

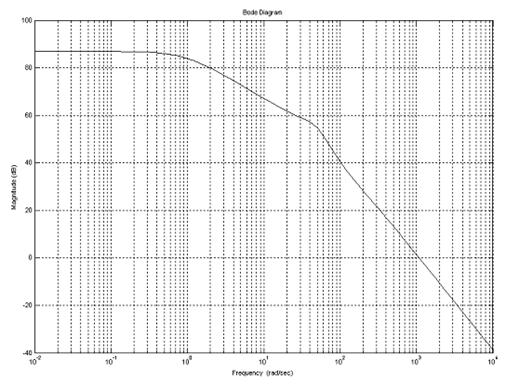

Построение ЛАЧХ и ЛФЧХ непрерывной системы

Для определения запасов устойчивости

требуется построение логарифмических характеристик для разомкнутой системы,

согласно (52). Для одновременного определения запасов устойчивости используем

функцию margin(Wz) пакета MatLab.

Рисунок 10 - ЛАЧХ и ЛФЧХ непрерывной

системы

Из графика 7 определены запасы

устойчивости:

- запас по амплитуде 0.947

дБ

- запас по фазе 1.160

4.3 Построение

переходной характеристики

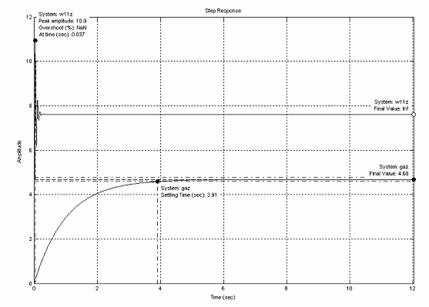

Построим переходную характеристику для замкнутой

системы, согласно (48), для чего воспользуемся функцией step(Wzz)

пакета MatLab.

Рисунок 11 - Переходный процесс непрерывной

системы

Из графика можно определить следующие

характеристики:

. Время регулирования tp=0.158 c

. Перерегулирование σ=(10.9-7.61)/10.9=30

%

Из графика переходного процесса видно, что

быстродействие системы более чем достаточное, однако присутствует большое

перерегулирование, что в моей системе не допустимо. Таким образом, требуется

установка корректирующего устройства.

.4 Определение

устойчивости дискретной системы

Для определения устойчивости воспользуемся

критерием Шур-Кона, согласно которому, дискретная система будет устойчива, если

все корни характеристического уравнения будут находиться внутри единичной

окружности.

Для (48) перейдем к дискретной форме записи.

Проведем z-преобразование,

для чего воспользуемся функциями пакета Matlab.

Реализация такого алгоритма требует введения экстраполятора нулевого порядка ‘zoh’

из функции c2d.

(54)

(54)

Для большей точности, продолжим

вычисления в пакете MatLab, для чего используем функцию

нахождения нулей и полюсов zpk(w). Выпишем

сразу характеристическое уравнение в виде:

регулирование

микропроцессор дискретный редуктор

(55)

(55)

Корни характеристического уравнения,

можно найти, используя функцию solve(W) пакета MathCad.

Для первых некоторых членов (55) они

одинаковы: z1=-0.9987,

z2=0.9987, z3=-0.9961, z4=0.9961, z5=-0.8207, z6=0.8207, z7=-0.8207, z8=0.8207.

Согласно критерию Шур-Кона дискретная система

устойчива, т.к. все корни характеристического уравнения лежат в единичном

круге.

5. ПОСТРОЕНИЕ ЖЕЛАЕМЫХ ЛАЧХ И ЛФЧХ. АНАЛИЗ

ЖЕЛАЕМОЙ ЛФЧХ

5.1 Построение ЖЛАЧХ

Для начала определим частоты сопряжения для

цифровой системы. Аппроксимировать ЛАЧХ можно двумя методами: непосредственная

аппроксимация графика ЛАЧХ или нахождение частот сопряжения из передаточной

функции системы. Проведем достаточно точную аппроксимацию исходной ЛАЧХ

(рисунок 10).

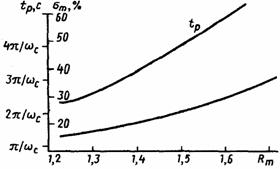

Теперь воспользуемся методом синтеза ЖЛАЧХ,

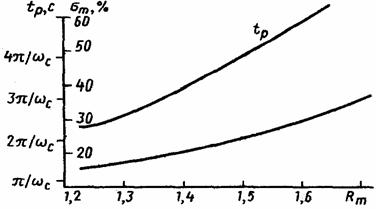

используя номограмму Солодовникова (рисунок 12).

Рисунок 12 - Номограмма Солодовникова

Согласно номограмме Солодовникова

(выбираем перерегулирование 20%) псевдочастота среза  Гц, где

время регулирования tP=0.158. Или, в логарифмическом

масштабе, lg(λСР)=1.8.

Гц, где

время регулирования tP=0.158. Или, в логарифмическом

масштабе, lg(λСР)=1.8.

Определим ограничивающие асимптоты:

дБ

дБ

дБ

дБ

Необходимо провести прямую с

наклоном 20 дБ/дек, через частоту среза до пересечения с ограничивающими

асимптотами.

Запретная зона строится исходя из

скоростных характеристик цифровой системы, которые заданны в техническом

задании.

Определим положение рабочей точки.

Псевдочастота рабочей точки

Амплитуда рабочей точки

В логарифмическом масштабе

(0.06;35). Через эту точку проводим низкочастотную асимптоту с наклоном минус

20 дБ/дек.

За пределами полосы, ограниченной

заданной колебательностью, ЖЛАЧХ совпадает по наклону с низкочастотной частью

построенной ЛАЧХ.

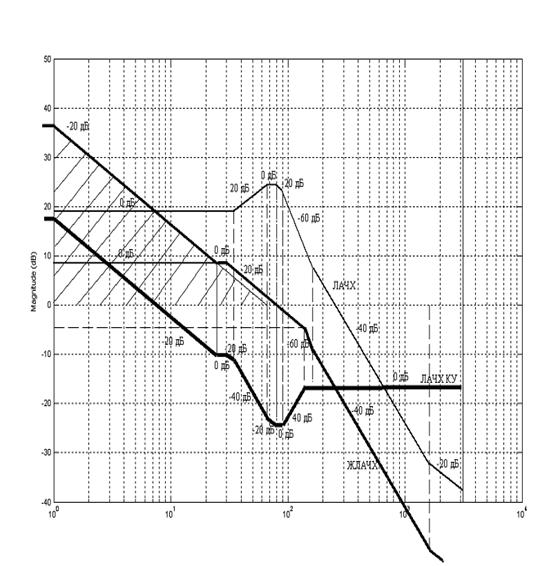

График ЖЛАЧХ приведен в приложении.

Из графика восстановим передаточную

функцию ЖЛАЧХ и корректирующего устройства.

Частоты сопряжения для ЖЛАЧХ:

λ1=25; λ2=30;

λ3=150; λ4=170; λ5=1700

Передаточная функция запишется, как:

(54)

(54)

Используем пакет Matab для

построения желаемой ФЧХ и определения запасов устойчивости.

Рисунок 13 - Желаемая ЛФЧХ цифровой

системы

Согласно функции margin(WG), запасы

определены в следующих пределах:

запас по амплитуде 35 дБ

запас по фазе 320

Имеем значительное увеличение

запасов, что положительно скажется на работоспособности системе в целом.

5.2

Построение ЛАЧХ корректирующего устройства

Частоты сопряжения для ЛАЧХ

корректирующего устройства:

λ1=25; λ2=30; λ3=35;

λ4=65; λ5=80;

λ5=90; λ6=150

(55)

(55)

Была получена передаточная функция

последовательного корректирующего устройства, которое будет влиять на

быстродействие системы, однако моей системе требуется параллельное

корректирующее устройство, т.к. необходимо повышать точность.

Для перехода от последовательного КУ

к параллельному воспользуемся формулой перехода

WПАРКУ=WУ*(WПОСКУ-1)

(56)

где: WУ

- передаточная функция устройства, требующего коррекции;

WПОСКУ -

передаточная функция последовательного корректирующего устройства.

Определимся устройством, которому требуется

коррекция. Просмотрев список устройств в системе можно прийти к выводу, что

наиболее инерционными являются ДПТ и гидропривод. Однако коэффициент передачи

гидропривода значительно меньше коэффициента передачи двигателя, таким образом,

коррекции должен быть подвержен двигатель. Физически это трудно осуществимо,

поэтому будем корректировать усилитель, т.к. он непосредственно воздействует на

двигатель.

Передаточная усилителя:

(57)

(57)

Таким образом:

(58)

(58)

Рисунок 14 - ЛАЧХ корректирующего устройства

6. СИНТЕЗ КОРРЕКТИРУЮЩЕГО УСТРОЙСТВА

6.1 Синтез

параллельного корректирующего устройства

Задача синтеза, возникающая при проектировании

системы автоматического регулирования, заключается в таком выборе структурной

схемы системы и технических средств ее реализации, при котором обеспечиваются

требуемые динамические и эксплуатационные свойства всей системы в целом.

Для нашей системы определяющим параметром

является точность, так как робототехнический орган - захват, необходим для

удержания объекта и не должен приводить к его порче. Передаточная функция

необходимого КУ была найдена на предыдущем этапе, теперь требуется определить

структурную схему КУ, его элементную базу и параметры необходимых элементов.

Для синтеза аппаратного корректирующего

устройства будем применять RC-цепочки,

согласно (58). Но для упрощения разобьем наше КУ на два последовательных

(59)

(59)

Рисунок 15 - Первый каскад корректирующего

устройства

Рисунок 16 - Второй каскад корректирующего

устройства

Для получения требуемого коэффициента усиления

были поставлены 3 операционных усилителя, в качестве которых могут быть

использованы усилители типа: К153УД4 и LM301A.

Выберем емкости конденсаторов для 1, 2 и 3

звеньев первого каскада:

C1=С2=С3=20

нФ, т.е.  (кОм),

(кОм),

(кОм)

(кОм)

(кОм),

(кОм),

(кОм)

(кОм)

(мОм),

(мОм),

(кОм)

(кОм)

Выберем емкости для второго каскада:

С3=С4=100мФ

(Ом)

(Ом)

(Ом)

(Ом)

Для последнего звена: C7=10мкФ, C6=20мкФ, L1=200Гн.

(Ом)

(Ом)

(Ом)

(Ом)

На рисунке 14 представлена

функциональная схема с корректирующим устройством.

Рисунок 17 - Функциональная схема

САУ захватом руки робота манипулятора

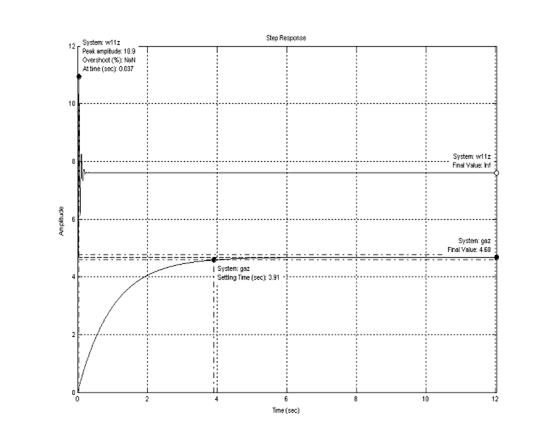

Построим для системы с

корректирующим устройством переходный процесс и определим показатели качества.

Переходный процесс строится с использованием

функции step(w) пакета MatLab и

представлен на рисунке 18.

Из графика видно, что процесс

позиционирования захвата значительно улучшился. За 4 секунды захват способен

осуществить позиционирование (10 секунд по техническому заданию). Кроме того, отсутствуют

колебания.

Из всего сказанного можно сделать

вывод, что коррекция системы проведена успешно, корректирующее устройство

справляется со своей задачей. Система увеличила запасы устойчивости, исчезла

колебательность.

Рисунок 18 - Переходный процесс

скорректированной и исходной системы

6.2 Синтез

программного корректирующего устройства

Запишем передаточную функцию

корректирующего устройства в виде z-разностных

уравнений, для чего воспользуемся обратным переходом от псевдочастоты,

используем функцию перехода c2d(w) из пакета MathLab.

(60)

(60)

Перейдем от (60) к стандартной форме записи, для

чего числитель и знаменатель разделим на z7.

(70)

(70)

Для выражения (70) запишем

разностное уравнение в реальном масштабе времени, введя в числитель

дополнительный сдвиг на z-1.

Расчет разностного уравнения- входной

сигналвыходной сигнал_port EQU 1lh; номер порта для чтения_port EQU 12h; номер

порта для записи

Al EQU 0.5706;

А2 EQU 2.102;

А3 EQU 2.358;

А4 EQU

0.2327;

А5 EQU

2.376;

А6

EQU 1.712;

А7 EQU

0.3942;

B1 EQU

6.61;EQU 18.71;EQU

29.42;EQU 27.75;EQU 15.69;EQU 4.927;4 EQU

0.6627;

xl, x2, x3, x4, x5, x6, x7 DB 0

;выделение памяти под переменные x(k-l), x(k-2),

x(k-3)

yl,y2, y3, y4, y5, y6, y7 DB 0

; выделение памяти под переменные y(k-l), y(k-2)

; вычисляем значение выражения

(k)=Al*х1+А2*х2+А3*х3+A4*x4+A5*x5+

+A6*х6+А7*х7+В1*у1+В2*у2+В3*у3+В4*у4+В5*у5+В6*у6+В7*у7

: ;метка начала цикла коррекцииal, i_port;

чтение данных из портаal,Al; вычисление слагаемого А1*х1bl, al; сохранение

результата в bl

; в результате имеем А1*х1 в регистре blal, X2;

вычислениеal, А2; слагаемого А2*х2bl, al; прибавление к предыдущему результату

; в результате имеем А1*х1+А2*х2 в регистре

blal, X3; вычислениеal, А3; слагаемого А3*х3bl, al; прибавление к предыдущему

результату

; в результате имеем А1*х1+А2*х2+А3*х3 в

регистре bl

…

mov al, yl; вычислениеal, Bl; слагаемого

Bl*ylbl, al; прибавление к предыдущему результатуal, y2; вычислениеal, B2;

слагаемого В2*у2

…

add bl, al; прибавление к предыдущему результату

; в регистре bl имеем результат вычисления всего

выраженияy3, y2; для следующего тактаy2, y1;

mov yl, blx2, xl;

mov xl, x;o_port, bl; вывод управляющего сигнала

из blstart; зацикливание на начало программы

6.3 Выбор

корректирующего устройства

Были рассмотрены два вида корректирующих

устройств: программное и аппаратное. Отличительной особенность аппаратных КУ

является их высокое быстродействие. Однако при современных вычислительных

мощностях персональных и промышленных компьютеров этот факт не является

решающим.

Наиболее важным на сегодняшний день является

такой фактор как преемственность, или возможность безболезненного переноса КУ с

одной системы на аналогичную.

Перенос аппаратного КУ является затруднительным,

т.к. все параметры такого КУ являются жесткими и даже при небольших отличиях

систем становится непригодным.

Программное КУ с этой точки зрения является

предпочтительным. Переносимость с одной платформы на другую, легкость

эксплуатации и поддержания работоспособности. Возможно легко изменять параметры

программы коррекции, что позволяет использовать одну программу для нескольких

аналогичных систем.

ЗАКЛЮЧЕНИЕ

В ходе курсового проектирование была разработана

система автоматического управления рукой робота манипулятора. Система

формируется с учетом микропроцессорного управления.

На первом этапе проектирования была подобрана

элементная база, были найдены передаточные функции элементов и всей непрерывной

системы в целом. Далее было проведено исследование непрерывной системы.

Аналоговые системы устаревают и более не

обеспечивают требования предъявляемые к САУ. Был осуществлен переход от

аналоговой системы к дискретной, проведено исследование характеристик такой

системы.

Ввиду недопустимого системного управления было

решено синтезировать корректирующее устройство. Синтез желаемой системы

осуществлялся по методу запретной зоны.

Был осуществлен синтез корректирующего

устройства двух типов: аппаратного и программного. Оба типа корректирующих

устройств удовлетворяют требованиям по коррекции, ввиду явных улучшений

характеристик.

Исследуя положительные и отрицательные черты

этих двух типов корректирующих устройств, было решено установить программу

коррекции.

Таким образом, после продолжительного

проектирования была получена дискретная система автоматического управления,

удовлетворяющая требования, поставленным в техническом задании.

Работоспособность системы подтверждается многочисленными характеристиками, приведенными

в отчете.

ПРИЛОЖЕНИЕ A

(обязательное)

Функциональная схема САУ захватом руки робота

манипулятора

Расчет датчика давления

Проверка устойчивости системы

Построение ЛАЧХ, ЖЛАЧХ и ЛАЧХ корректирующего

устройства

Подбор и расчет корректирующего устройства

Блок-схема программы коррекции

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1.

Робототехника: История и перспективы. Научное издание. Макаров И. М. , Топчеев

Ю. И. издательство - Наука, 2003.

.

Механика промышленных роботов. в 3-х книгах Под ред.К.В.Фролова, Е.И.Воробьева.

-М.: Высшая Школа, 1988.

.

Манипуляционные системы роботов. Под ред. А.И.Корендясева.-М:

Машиностроение,1989.

.

Теория механизмов и машин. Под ред. К.Ф.Фролова. -М: Высшая Школа, 1987.

.

Устройство промышленных роботов. Под ред. Е.И.Юревича, Б.Г.Аветиков,

О.Б.Корытко и др. -Л:Машиностроение, 1980.

.

Системы управления промышленными роботами и манипуляторами.

Отв.ред.проф.Е.И.Юревич. -Изд. ЛГУ,1980.

.

Проектирование и разработка промышленных роботов. Под ред. П.Н.Белянина,

Я.А.Шифрина. -М:Машиностроение,1989.

.

Козырев Ю.Г. Промышленные роботы. Справочник. -М:Машиностроение, 1988.

.

Современные промышленные роботы. Каталог. Под ред. Ю.Г.Козырева и Я.А.Шифрина.

-М:Машиностроение, 1984.

[Измерения

в промышленности/Под. ред. П.Профоса - М.: Металлургия, 1980].

ФУНКЦИОНАЛЬНАЯ СХЕМА САУ ЗАХВАТОМ РУКИ РОБОТА

МАНИПУЛЯТОРА

З - задатчик ВУ - вычислительное устройство

У - усилитель ДПТ - двигатель постоянного тока

Р - редуктор ГП - гидропривод

ЗАХ - захват ДД - датчик давления

ДЛ - датчик линейного перемещения

РАСЧЕТ ДАТЧИКА ДАВЛЕНИЯ

Коэффициент относительной тензочувствительности

или k=(1+2μ)+m

k=100

Относительное изменение

сопротивления

Относительное изменение длины

Изменение удельного сопротивления

проводника

=0.02

=0.02

ПРОВЕРКА УСТОЙЧИВОСТИ СИСТЕМЫ

Переход к дискретной системе осуществляется при

помощи процедуры c2d(w,Tдиск,‘zoh’),

в результате которого получено

Характеристическое уравнение

Корни характеристического уравнения

z1=-0.9987,

z2=0.9987, z3=-0.9961, z4=0.9961, z5=-0.8207, z6=0.8207, z7=-0.8207, z8=0.8207

ЛАЧХ, ЖЛАЧХ, ЛАЧХ КОРРЕКТИРУЮЩЕГО УСТРОЙСТВА

Псевдочастота рабочей точки

Амплитуда рабочей точки

ПОДБОР И РАСЧЁТ КОРРЕКТИРУЮЩЕГО УСТРОЙСТВА