Технология изготовления схемы интегрального усилителя

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. Анализ схемы и разработка технологии изготовления

интегрального усилителя

1.1 Выбор материалов для изготовления интегрального усилителя

.2 Технологический маршрут

2. ОСНОВНЫЕ РАСЧЕТЫ

2.1 Расчет режимов диффузии

2.1.1 Расчет режима базовой диффузии

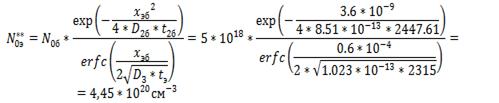

.1.2 Расчет режимов диффузии эмиттерной области

.1.3 Расчет профиля распределения примеси в эмиттерной

области

.1.4 Построение профиля распределения примеси в базе и

эмиттере до окисления

2.2 Расчеты режимов окисления

2.2.1 Расчет режимов окисления при получении диэлектрических

карманов

.2.2 Расчет режимов окисления при получении диэлектрической

пленки

.2.3 Расчет режимов окисления для создания защитной маски

2.2.4 Расчет профилей распределения примеси после окисления

3. РАСЧЕТ ТОЧНОСТИ ИЗГОТОВЛЕНИЯ РЕЗИСТОРОВ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТИРАТУРЫ

ВВЕДЕНИЕ

К настоящему времени микроэлектроника сформировалась

как генеральное схемотехническое и конструктивно-технологическое направление в

создании средств вычислительной техники, радиотехники и автоматики.

Основополагающая идея микроэлектроники -

конструктивная интеграция элементов электронной схемы - объективно приводит к

интеграции схемотехнических, конструкторских и технологических решений, которая

выражается в тесной взаимосвязи и взаимообусловленности всех этапов

проектирования интегральной микросхемы (ИМС). При этом главным связующим звеном

всех этапов проектирования является задача обеспечения высокой надежности ИМС.

Важнейшей задачей схемотехнического проектирования

является разработка быстродействующих и надежных схем, устойчиво работающих при

низких уровнях мощности (малая допустимая мощность рассеяния), в условиях

сильных паразитных связей (высокая плотность упаковки) и при ограничениях по

точности и стабильности параметров элементов. Потенциальная надежность ИМС на

этом этапе проектирования оценивается с учетом возможностей выбранного

структурно-топологического варианта ИМС и его технологической реализации.

Конструктор, стремясь сохранить быстродействие и

надежность ИМС на проектном уровне, определяет оптимальную топологию, выбирает

материалы и технологические методы, обеспечивающие надежные электрические

соединения, а также защиту от окружающей среды и механических воздействий с

учетом технологических возможностей и ограничений.

Важным этапом технологического проектирования,

направленного на обеспечение качества и надежности ИМС, является разработка

операций контроля на всех этапах производства: входного контроля основных и

вспомогательных материалов и комплектующих изделий, контроля в процессе

обработки, межоперационного контроля полуфабрикатов и выходного контроля

готовых изделий.

В этих условиях важнейшей задачей является всемерное

повышение качества подготовки специалистов в области микроэлектроники. Поэтому

для углубления знания предлагается разработка схемы интегрального усилителя.

В данном курсовом проекте предлагается реализовать схему интегрального

усилителя, построенного на биполярных транзисторах и резисторах, созданных по

изопланарной технологии.

.

АНАЛИЗ СХЕМЫ И РАЗРАБОТКА ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО УСИЛИТЕЛЯ

Полупроводниковая интегральная схема изготовлена по

изопланарной технологии, суть которой заключается в создании изолированных

областей для отдельных элементов.

Планарная технология позволяет одновременно получать

большое количество элементов в течение единого технологического процесса и

характеризуется тем, что все внешние границы p-n- переходов выходят на одну

плоскость, т.е. все выводы элементов находятся на одной стороне

полупроводниковой пластины.

Для данной схемы интегрального усилителя требуются

только две изолированные области: область для транзистора Т1 и область, в

которой расположены транзисторы Т2, Т3 и все резистор, так как резисторы

изолированы от транзисторов Т2 и Т3 p-n переходом.

Входной транзистор Т1 должен находиться в собственной

изолированной области. Коллекторы транзисторов Т2 и Т3 соединены друг с другом

и с положительным полюсом источника питания, поэтому они могут находиться в

одной изолированной области. Все резисторы могут находиться в одной

изолированной области, которая соединена с наибольшим положительным

потенциалом. Так как поверхность кристалла защищена слоем двуокиси кремния,

тонкопленочные алюминиевые соединения могут проходить по любому из диффузионных

резисторов, не замыкаясь на них.

Согласно проведенному анализу разработан техпроцесс

приведенный ниже.

1.1 Выбор материалов для изготовления

интегрального усилителя

Выбор материала подложки

Большинство полупроводниковых ИМС изготавливают на основе

монокристаллического кремния, хотя в отдельных случаях используют германий. Это

объясняется тем, что кремний по сравнению с германием обладает рядом физических

и технологических преимуществ, важных для создания элементов ИМС. Физические

преимущества кремния по сравнению с германием проявляются в следующем:

· Кремний имеет большую ширину запрещенной зоны и меньшие

обратные токи переходов, что уменьшает связи между элементами ИМС, позволяет

создавать микросхемы, работоспособные при повышенных температурах, и

микромощные схемы, работающие при малых уровнях рабочих токов.

· Кремниевые транзисторы имеют более высокое пороговое

напряжение, а следовательно, логические схемы на этих транзисторах

характеризуются большой статической помехоустойчивостью.

· Кремний обуславливается меньшей диэлектрической

проницаемостью, что обуславливает меньшее значение барьерных емкостей переходов

при той е площади и позволяет увеличить быстродействие ИМС.

Наиболее важное технологическое преимущество кремния по сравнению с

другими полупроводниковыми материалами связано со свойствами слоев двуокиси

кремния, которые обладают хорошей адгезией к кремнию и сравнительно легко могут

быть получены на поверхности кремниевой пластины путем ее окисления при высокой

температуре (1200-1300С).

Слой двуокиси кремния играет значительную роль в технологии ИМС на основе

кремния и используется:

· в качестве маски при проведении локальной диффузии примесей;

· для защиты поверхностей кристалла от влияния окружающей

среды;

· для изоляции затвора от канала в МДП-транзисторах с изолированным

затворам;

· в качестве диэлектрика пленочных конденсаторов.

В промышленных условиях кремний наиболее широко используется для

изготовления полупроводниковых ИМС.

В экономическом отношении применение кремния в электронике более выгодно,

чем использование германия, так как стоимость кремния высокого уровня чистоты в

10 раз ниже стоимости германия.

Выбор материала диффузанта

В качестве легирующих примесей выбирают элементы,

имеющие достаточно высокую скорость диффузии и хорошую растворимость в

полупроводнике при температуре диффузии. Для получения диффузионных областей с

дырочной электропроводностью в кремнии используют элементы-акцепторы В, In, Ga, во внешних электронных оболочках которых недостает одного

валентного электрона для создания ковалентной связи с атомом четырехвалентного

кремния. Для обеспечения электронной электропроводности можно использовать Р, As, Sb, т. Е. элементы, имеющие избыточный валентный электрон по

сравнению с кремнием. Выбор легирующего элемента среди названных производится с

учетом скорости диффузии и предельной растворимости примеси (табл.1.1). [1]

Таблица 1.1 - Свойства различных элементов как легирующих примесей

кремния

|

Элемент

|

Энергия активацииЕа, эВ

|

Кажущийся коэффициент

диффузии, см2с-1

|

Коэффициент сегрегации

|

Предельная растворимость

при Т=1473 К, см-3

|

|

Бор

|

3,7

|

11,5

|

0,3

|

5×1020

|

|

Галлий

|

3,5

|

3,3

|

20

|

4×1019

|

|

Индий

|

3,9

|

16

|

10000

|

1019

|

4,4

|

1400

|

10

|

1,2×1021

|

|

Мышьяк

|

3,6

|

0,44

|

10

|

1,7×1021

|

|

Сурьма

|

3,9

|

4

|

10

|

6×1020

|

Предпочтение отдается веществам, имеющим высокие предельную растворимость

и скорость диффузии. Максимальной предельной растворимостью примесных элементов

в кремнии обладают мышьяк, бор и фосфор. Кроме того, бор и фосфор имеют высокую

скорость диффузии.

В качестве легирующий примеси базовой области был выбран бор, а эмиттерной

фосфор.

Выбор материала металлизации

Металлизация - процесс создания контактов и

внутрисхемных соединений.

В кремниевых ИМС для создания металлизации наибольшее

применение нашел алюминий, так как он обладает следующими положительными

качествами:

· позволяет изготовлять структуры с металлизацией одним

металлом, что упрощает технологию;

· имеет высокую проводимость, близкую к проводимости объемного

материала, и хорошую адгезию к кремнию и оксиду кремния;

· испаряется в вакууме;

· пленки алюминия хорошо обрабатываются при проведении

фотолитографии для получения нужной конфигурации проводников, они легко

поддаются травлению, которое не действует на Si и 2 SiO ;

· вступает в реакцию с оксидом кремния 2 SiO , который частично

остается на контактных площадках;

· образует низкоомные контакты с кремнием n+ -типа и p -типа;

· не образует хрупких химических соединений AlSi ;

· имеет проводимость, почти не уменьшающуюся за счет кремния,

находящегося в нем в виде твердого раствора;

· допускает присоединение золотой и алюминиевой проволоки;

· выдерживает циклические изменения температуры (достаточно

пластичен);

· стоек к окислению в атмосфере;

· является хорошим материалом для схем, стойких к радиации;

· имеет невысокую стоимость.

Выбор материала диэлектрика

В производстве полупроводниковых ИМС важную роль играют диэлектрические

пленки окисла кремния и нитрида кремния. Они используются для маскирования при

диффузии и ионном легировании, окислении и травлении, для изоляции приборов в

схеме, контактов и межсоединений, в качестве подзатворного диэлектрика.

Наибольшее применение имеют пленки двуокиси кремния SiО2, полученные термическим окислением.

Особенности роста пленки и кинетики окисления кремния

определяются структурой и свойствами пленки SiО2. Окисел обладает открытой пространственно-полимерной

структурой с прочными связями ≡ Si-О-Si ≡ . Это один из лучших

диэлектриков с шириной запрещенной зоны более 8 эВ. Рост окисла происходит в

атмосфере сухого кислорода или паров воды согласно реакциям

+ О2 → SiО2,

Si + 2Н2О → SiО2 + 2Н2.

интегральный усилитель окисление диффузия

При этом происходит перераспределение валентных

электронов между кремнием и кислородом и образуется ковалентная связь между

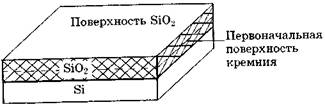

атомами. Рост окисла сопровождается перемещением границы двух фаз Si-SiО2 вглубь полупроводника. Однако происходящее при этом

расширение объема приводит к тому, что внешняя поверхность SiО2 не совпадает с первоначальной

поверхностью кремния (рисунок 1.1).

Если учесть значение плотности и молекулярной массы Si и SiО2, то рост пленки SiО2 толщиной x происходит за

счет кремния толщиной 0,44х, т.е. можно считать, что толщина окисла примерно в

два раза больше толщины поглощаемого им кремния.

Слой окисла толщиной 2-8 нм образуется на поверхности кремния уже при

комнатной температуре, но малая толщина окисла и низкое качество не позволяют

использовать его в технологии ИМС. Высококачественный окисел может быть получен

лишь при термическом окислении кремния при температуре 700-1200 °С.

Рисунок 1.1 - Рост окисла кремния.

1.2 Технологический маршрут

Особенностью изопланарного процесса изготовления полупроводниковых ИМС

является использование слоев SiO2

для боковой изоляции структур. Процесс основан на селективном термическом

окислении кремния на всю глубину эпитаксиального слоя вместо разделительной

диффузии. Реализация такого процесса основана на использовании при маскировании

на первых стадиях формирования структуры ИМС специфических свойств нитрида

кремния. Si3N4 препятствует вращению кремния в SiO2 в местах, где Si3N4 служит в

качестве защитного слоя. Кроме того, нитрид кремния легко удаляется травителем

на основе фосфорной кислоты, который не воздействует на окисел. Изопланарная

технология позволяет создавать тонкие базовые области и небольшие коллекторные

области с окисными боковыми стенками и тем самым обеспечивает получение

транзисторных структур малых размеров и высокого быстродействия.

Последовательность формирования полупроводниковой ИМС по изопланарной

технологии приведён ниже:

) Исходной структурой для данной технологии будет являться двухслойная

пластина из монокристаллического кремния дырочного типа проводимости,

легированного бором и эпитаксиального слоя электронного типа проводимости

легированного фосфором.

) На поверхность пластины наносят слой нитрида кремния методом

химического осаждения в результате реакции между силаном SiH4 и аммиаком NH3

при температуре 900○С, из которого формируется защитная маска для

создания транзисторов и резисторов:

)

ФЛ вскрываем окна под изолирующие области, через которые травят кремний на

глубину 1,68 мкм.

4)

Протравленные области термически окисляют при  на всю

толщину эпитаксиальной пленки 3 мкм . В результате окисления получается гладкий

рельеф.

на всю

толщину эпитаксиальной пленки 3 мкм . В результате окисления получается гладкий

рельеф.

)

Далее нитрид кремния стравливают, а пластины вновь окисляют для получения маски

для диффузии

)

Фотолитографией вскрывают окна под базовую диффузию с помощью ФШ №2

)

Диффузия бора для формирования базовых областей которую проводят в две стадии:

· Этап загонки примеси:

,

,

, tзб=

24,96 мин.

, tзб=

24,96 мин.

· Этап разгонки примеси:

,

,

, tразб

=37,12 мин.

, tразб

=37,12 мин.

)

Фотолитографией вскрывают окна под эмиттерную и приконтактную диффузию с

помощью ФШ №3

)

Проводим диффузию фосфора для формирование эмиттерной и приконтактной областей

которую проводят в одну стадию.

· Этап разгонки примеси:

Тз=1100

,

,

, tзаг=38,576

мин.

, tзаг=38,576

мин.

)

Фотолитографией вскрывают окна под контакты и напыляют пленку алюминия методом

термического испарения при  и

и  . После пластину подвергают термообработке для

создания низкоомных контактов с кремнием.при Т=550

. После пластину подвергают термообработке для

создания низкоомных контактов с кремнием.при Т=550 и t=3[мин]. Методом обратной ФЛ формируют разводку.

и t=3[мин]. Методом обратной ФЛ формируют разводку.

11)

Пассивации топологии диэлектриком SiO2. Осаждение диэлектрика на поверхность

пластины взамен окисления позволяет уменьшить температурное воздействие на

пластину. Для получения пленок оксида кремния используют реакцию окисления

силана при  :

:

12)

Фотолитография, вскрытие окон под контакты. После проводится напыление алюминия

(Al) методом термического испарения при  ,

,  .

.

.

2. ОСНОВНЫЕ РАСЧЕТЫ

Определим исходные концентрации примесей в подложке и эпитаксиальной

плёнке:

В качестве подложки возьмем структуру:

Т.е. кремниевая эпитаксиальная структура с толщиной эпитаксиального слоя

3 мкм и подложки 200 мкм, эпитаксиальная пленка - кремний электронного типа

проводимости легированный фосфором с удельным сопротивлением 0,1 Ом∙см.

Подложка - кремний дырочного типа проводимости легированный бором с удельным сопротивлением

10 Ом∙см.

Исходя из значения удельного сопротивления определяем исходную

концентрацию примеси в подложке и эпитаксиальной плёнке, используя график

зависимости удельного сопротивления от концентрации примеси в Si-n:

2.1 Расчет режимов диффузии

Режим получения пленки нитрида кремния

Нитрид

кремния получают методом химического осаждения при температуре  . Для получения данной пленки используются установки

эпитаксиального наращивания или однозонные диффузионные печи. Для получения

нитрида кремния используют реакцию :

. Для получения данной пленки используются установки

эпитаксиального наращивания или однозонные диффузионные печи. Для получения

нитрида кремния используют реакцию :

2.1.1 Расчет режима базовой диффузии

Т.к. диффузия базового слоя производится на глубину 1,8 мкм, то она будет

проходить в два этапа: этап загонки и разгонки примеси. Расчет начнем с этапа

разгонки.

Этап разгонки примеси бора.

Для нахождения поверхностной концентрации примеси в базе N0 необходимо определить среднюю

проводимость:

,

,

где

-

средняя удельная проводимость диффузионного слоя базы

-

средняя удельная проводимость диффузионного слоя базы

-

поверхностное сопротивление базы

-

поверхностное сопротивление базы

-

глубина база-коллекторного перехода

-

глубина база-коллекторного перехода

Используя

кривые Ирвина находим поверхностную концентрацию базовой области бора:

Коэффициент

диффузии можно найти по уравнению Аррениуса:

где,

- коэффициент

диффузии примеси

- коэффициент

диффузии примеси

-

кажущийся коэффициент диффузии (для бора

-

кажущийся коэффициент диффузии (для бора

)

)

-

энергия активации примеси (для бора

-

энергия активации примеси (для бора

)

)

-

постоянная Больцмана (

-

постоянная Больцмана (

)

)

T - температура

разгонки,К

Теперь,

зная D,

и

и

, можно

найти

, можно

найти

.

.

где,

-

глубина залегания p-n перехода

-

глубина залегания p-n перехода

-

коэффициент диффузии примеси

-

коэффициент диффузии примеси

-

поверхностная концентрации примеси в базовой области

-

поверхностная концентрации примеси в базовой области

-

исходная концентрации примеси в эпитаксиальной пленке

-

исходная концентрации примеси в эпитаксиальной пленке

Таблица

2.1 - Расчеты этапа разгонки примеси в базе

|

Tраз, С

|

Tраз, K

|

Dразб,   tразб,ctразб,мин tразб,ctразб,мин

|

|

|

|

1000

|

1273

|

2,6638E-14

|

77728,68

|

1295,478

|

|

1050

|

1323

|

9,51938E-14

|

21750,78

|

362,513

|

|

1100

|

1373

|

3,10049E-13

|

6678,101

|

111,3017

|

|

1150

|

1423

|

9,29425E-13

|

2227,764

|

37,1294

|

|

1200

|

1473

|

2,58601E-12

|

800,67

|

|

1250

|

1523

|

6,72768E-12

|

307,7643

|

5,129405

|

Из таблицы выберем параметры для этапа разгонки примеси в базе:

,

,

, tразб

=37,1294 мин.

, tразб

=37,1294 мин.

Этап

загонки примеси бора.

Для расчета этапа загонки необходимо определить количество примеси,

которое обеспечивает заданную поверхностную концентрацию:

Однако

истинное количество примеси

, которое

надо ввести, будет зависеть от процесса перераспределения примеси между

кремнием и пленкой

, которое

надо ввести, будет зависеть от процесса перераспределения примеси между

кремнием и пленкой

,

выращенной на этапе разгонки:

,

выращенной на этапе разгонки:

где,

m - коэффициент сегрегации(для бора m =

0.3)

Коэффициент

диффузии рассчитывается по той же формуле, что и для этапа разгонки.

Время

загонки определяется как:

Таблица

2.2 Расчеты этапа загонки примеси в базе

|

Tз, С

|

Tз, K

|

Dзб,   tз,ctзб,минNп tз,ctзб,минNп

|

|

|

|

|

800

|

1073

|

4,98425E-17

|

454249

|

7570,817

|

2E+20

|

|

850

|

1123

|

2,95575E-16

|

69478,08

|

1157,968

|

2,1E+20

|

|

900

|

1173

|

1,50602E-15

|

9621,526

|

160,3588

|

2,5E+20

|

|

950

|

1223

|

6,71693E-15

|

1498,101

|

24,96834

|

3E+20

|

|

1000

|

1273

|

2,6638E-14

|

248,3409

|

4,139015

|

3,7E+20

|

Из таблицы выберем параметры этапа загонки примеси в базе:

,

,

, tзб=

24,97минуты.

, tзб=

24,97минуты.

2.1.2 Расчет режимов диффузии эмиттерной области

Т.к.

эмиттерная диффузия осуществляется на глубину менее 2 мкм, то она будет

проводиться в одну стадию - этап загонки.

При

расчете режимов одностадийной диффузии выбор времени и температуры диффузии так

же, как и в случае двухстадийной диффузии, определяется из условия, что на

глубине залегания p - n перехода концентрация введенной примеси равна

концентрации исходной примеси. Поскольку распределение примеси при

одностадийной диффузии (из неограниченного источника) подчиняется закону

интеграла функции ошибок, то левая часть уравнения будет иметь вид:

где,

-

заданная поверхностная концентрации примеси в эмиттере.

-

заданная поверхностная концентрации примеси в эмиттере.

Для

определения поверхностной концентрации эмиттерной области определим среднюю проводимость:

для

эмиттерной области найдем из кривых Ирвина:

для

эмиттерной области найдем из кривых Ирвина:

Теперь

можно найти значение интеграла функции ошибок.

Используя таблицу функций дополнения интеграла ошибок erfc(z) находим z:

z =

1.95.

Коэффициент

диффузии для одностадийной диффузии рассчитывается из уравнения Аррениуса, для

фосфора:

,

,

:

:

Теперь

можем найти время загонки:

Таблица

2.3 - Расчет этапа загонки примеси в эмиттере

|

Tзаг, С

|

Tзаг, K

|

Dзаг,см2/с

|

tзаг,c

|

tзаг,мин

|

|

800

|

1073

|

3,14862E-18

|

75171525

|

1252859

|

|

850

|

1123

|

2,61483E-17

|

9051692

|

150861,5

|

|

900

|

1173

|

1,81298E-16

|

1305509

|

21758,48

|

|

950

|

1223

|

1,07296E-15

|

220592,7

|

3676,546

|

|

1000

|

1273

|

5,5222E-15

|

42860,92

|

714,3487

|

|

1050

|

1323

|

2,51108E-14

|

9425,694

|

157,0949

|

|

1100

|

1373

|

1,02259E-13

|

2314,574

|

38,57624

|

|

1150

|

1423

|

3,77301E-13

|

627,314

|

10,45523

|

|

1200

|

1473

|

1,27404E-12

|

185,7765

|

3,096275

|

Исходя из рекомендованного диапазона температур, выберем такую

температуру, чтобы время диффузии было оптимальным.

Таким образом, режим диффузии для формирования эмиттерной области:

Тз=1100

,

,

, tзаг=38,57

мин.

, tзаг=38,57

мин.

2.1.3 Расчет профиля распределения примеси в

эмиттерной области

Так как в сильно легированных областях коэффициент диффузии зависит от

концентрации, то для более точного расчета профиль распределения примеси

разделяют на три участка:

· первый

участок -

;

;

· второй

участок -

;

;

· третий

участок -

,

,

где,

и

и

-

фиктивные поверхностные концентрации, обусловленные соответственно

коэффициентами диффузии

-

фиктивные поверхностные концентрации, обусловленные соответственно

коэффициентами диффузии

и

и

.

.

На

третьем участке выполняется следующее равенство при x=xэб.

Можно

определить

:

:

Для

границ II и III участков при x=x2

верно следующее выражение.

Можно

выразить

:

:

Также

для точки x2 можно записать:

Можно

найти

Для

границ I и II участков при x=x1

верно следующее выражение.

Можно

получить

Также

для точки x1 можно записать:

Теперь

можно построить профиль распределения

Рис.

2.4 - Профиль распределения примеси в эмиттере по трем участкам, и по

приближенной формуле.

2.1.4 Построение профиля распределения примеси в

базе и эмиттере до окисления

- закон

распределения бора (закон Гаусса),

- закон

распределения бора (закон Гаусса),

- закон

распределения фосфора (интеграл функции ошибок),

- закон

распределения фосфора (интеграл функции ошибок),

(см-3) -

исходная концентрация примеси в эпитаксиальной пленке,

(см-3) -

исходная концентрация примеси в эпитаксиальной пленке,

, глубина

залегания база-коллекторного перехода,

, глубина

залегания база-коллекторного перехода,

, глубина

залегания эмиттер-базового перехода

, глубина

залегания эмиттер-базового перехода

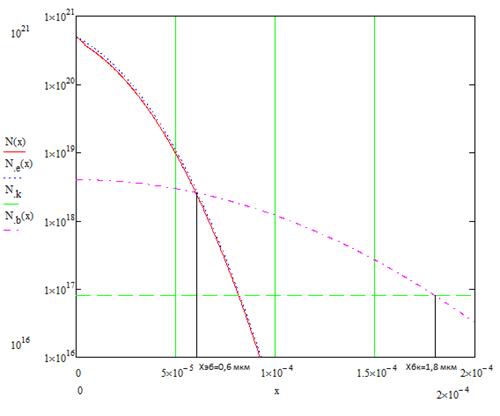

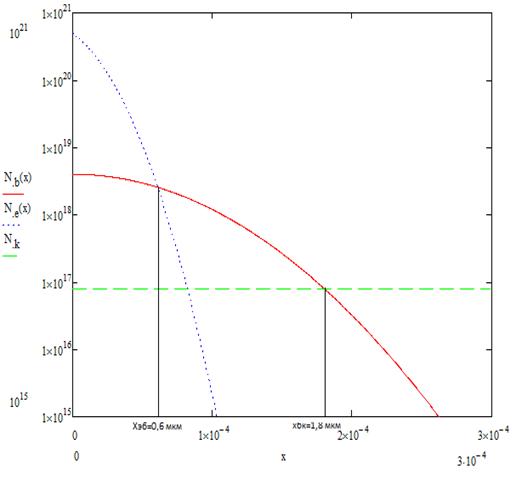

Рис.

2.5 - Профиль распределения примесей в эмиттере и базе до окисления.

2.2 Расчеты режимов окисления

.2.1 Расчет режимов окисления при получении

диэлектрических карманов

Для создания хорошей изоляции слой окисла должен быть равен 3 мкм, а

также быть плотным и надежным.

Окисление

проводится при температуре  по

комбинированной технологии. Для этого в начале процесса в течение 15 мин.

наращивается тонкий окисел в сухом кислороде:

по

комбинированной технологии. Для этого в начале процесса в течение 15 мин.

наращивается тонкий окисел в сухом кислороде:

мкм

мкм

Затем

кремний окисляют во влажном кислороде:

, где

, где  мкм, тогда

мкм, тогда  ч

ч

Общее

время двух операций составит:  ч

ч

После

проводят подсушивание в сухом кислороде в течение 1ч., при котором происходит

уплотнение окисла кремния.

2.2.2 Расчет режимов окисления при получении

диэлектрической пленки

Слой

окисла должен быть равен 1 мкм, а также быть плотным и надежным.

Окисление

проводится при температуре  по

комбинированной технологии. Для этого в начале процесса в течение 15 мин.

наращивается тонкий окисел в сухом кислороде:

по

комбинированной технологии. Для этого в начале процесса в течение 15 мин.

наращивается тонкий окисел в сухом кислороде:

мкм

мкм

Затем

кремний окисляют во влажном кислороде:

, где

, где  мкм, тогда

мкм, тогда  ч

ч

Общее

время двух операций составит:  ч

ч

После

проводят подсушивание в сухом кислороде в течение 1ч., при котором происходит

уплотнение диэлектрика.

2.2.3 Расчет режимов окисления для создания

защитной маски

Как правило, получение оксида для создание маски проводится одновременно

с разгонкой примеси, чтобы лишний раз не нагревать подложку. Качество покрытия

особо не важно, поэтому окисление проводится во влажном кислороде.

Время

разгонки примеси в базовой области t=

, температура

разгонки Т=1150°С. Так как время немаленькое, то окисление будет проходить по

параболическому закону. Параболическая константа В=0,720 мкм2/ч, τ=0.

, температура

разгонки Т=1150°С. Так как время немаленькое, то окисление будет проходить по

параболическому закону. Параболическая константа В=0,720 мкм2/ч, τ=0.

2.2.4 Расчет профилей распределения примеси

после окисления

При расчете перераспределения примеси при окислении принимаем следующие

допущения:

· Рост окисла направленный;

· Обе границы окисла неподвижны, т.е. считаем, что сначала

вырастили пленку, а затем нагрели пластину, в результате чего произошло

перераспределение примеси;

· Пленка окисла толстая, т.е. концентрация примеси,

диффундирующей в пленку, на поверхности равна 0.

Воспользуемся методом сеток. Начальные условия:

Условие отсутствия примеси в окисле в начальный момент времени.

Распределение в базовой области в начальный момент времени.

Граничные

условия

В

любой момент времени концентрация примеси на поверхности окисла равна нулю.

Концентрация примеси в глубине полупроводника (x = L2)

неизменна.

Коэффициент диффузии примеси в полупроводнике при температуре окисления

высчитывается по формуле Аррениуса.

Коэффициент диффузии примеси в окисле при температуре окисления найден с

помощью уравнения Арениуса.

Был

выбран шаг по времени

и шаг по

координате

и шаг по

координате

.

Доказано, что система устойчива:

.

Доказано, что система устойчива:

Формула для расчетов

Результаты

работы программы для расчета представлены ниже.

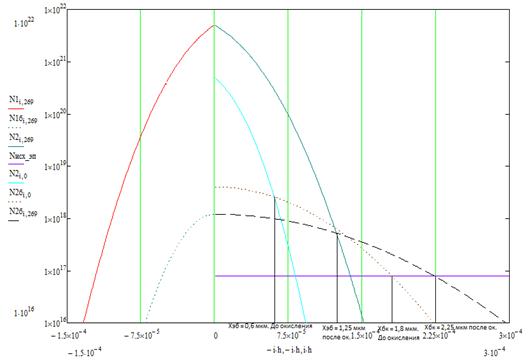

Рис. 2.6 - Профиль распределения примеси до и после окисления в базе и

эмиттере.

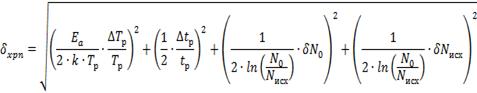

3. Расчет точности изготовления резисторов

Расчет точности всех резисторов, будет производится аналогично, поэтому

для наглядности примера будет рассмотрен один резистор с самым критическим

размером- это резистор R1, который

выполнен в базовой области с шириной 20 мкм и длиной 240 мкм.

Погрешности геометрии зависят от способа получения рисунка резисторов.

Для тонкопленочных резисторов, рисунок которых получен с помощью контактных

масок, ошибка по ширине обусловлена боковым растравливанием, которое принимают

равным удвоенной толщине резистивной пленки.

Относительная погрешность сопротивления легированной области

рассчитывается по формуле:

где

относительная погрешность области по ширине

относительная погрешность области по ширине

где

глубина залегания

глубина залегания  перехода

перехода

ширина

ширина

погрешность

в изготовлении маски

погрешность

в изготовлении маски

где

точность изготовления ФШ

точность изготовления ФШ

Точность изготовления фотошаблона определяется точностью используемого

оборудования. В данном случае решено изготавливать фотошаблон методом

генератора изображения. Параметры используемого оборудования:

· Генератор изображения: ЭМ - 5109

точность

позиционирования  нм

нм

масштаб

уменьшения

· Фотоповторитель: ЭМ - 5109;

точность

позиционирования  нм

нм

кратность

уменьшения 10

· Установка совмещения: DWL 66FS

точность

совмещения  нм

нм

ошибка

травления рабочего слоя

ошибка

травления рабочего слоя

мкм

мкм

ошибка

проявления фоторезиста, которая равна удвоенной толщине фоторезиста

ошибка

проявления фоторезиста, которая равна удвоенной толщине фоторезиста

мкм

мкм

мкм

мкм

погрешность

залегания p-n перехода рассчитывается по формуле:

погрешность

залегания p-n перехода рассчитывается по формуле:

где,

относительная

погрешность области по длине

относительная

погрешность области по длине

относительная

погрешность по поверхностному сопротивлению

относительная

погрешность по поверхностному сопротивлению

где

относительная погрешность средней проводимости

(определяется c помощью кривых зависимости концентрации от

проводимости)

относительная погрешность средней проводимости

(определяется c помощью кривых зависимости концентрации от

проводимости)

где

тангенс угла наклона прямой, ограниченной точками

тангенс угла наклона прямой, ограниченной точками

По

кривым Ирвина возьмем отрезок на кривой концентрации, в которую входит

поверхностная концентрация базы, и определим поверхность на этих границах:

Таким образом, было получено значение погрешности изготовления резисторов

полупроводниковой интегральной схемы, и оно составило 25 %. Это значение

является максимально допустимым, и с учетом того, что при расчете брался

наиболее тонкий элемент схемы, можно сказать что для других элементов числовое

значение погрешности меньше.

Данная погрешность обусловлена большой глубиной залегания p-n перехода

ЗАКЛЮЧЕНИЕ

В ходе проделанной работы был разработан технологический процесс

изготовления схемы интегрального усилителя. Рассчитаны режимы диффузии и

окисления, технологическая погрешность изготовления диффузионных резисторов.

Были получены следующие технологические режимы:

) для получения базового слоя производим диффузию бора в две стадии:

время загонки составляет 24,96 мин при температуре загонки 1223 К, коэффициент

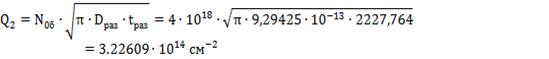

диффузии равен 6,717*10-14 см2/с; время разгонки 37,1294 мин при температуре

разгонки 1423 К, коэффициент диффузии равен 9,29425*10-12 см2/с;

) для получения эмиттерного слоя производим диффузию фосфора в одну

стадию: время диффузии 38,576 мин при температуре диффузии 1373К, коэффициент

диффузии равен 1,02259*10-13 см2/с;

) Для получения диэлектрических карманов проводим термическое окисление

кремния по комбинированной технологии. Температура окисления 1200К, время

окисления 1,682 ч.

) Был произведен расчет перераспределения примесей после окисления. В

результате окисления база-эмиттерный переходный сместился вглубь на 0.65 мкм и

база-коллекторный на 0,45 мкм.

) значение погрешности изготовления резисторов составило 25 %, что

обуславливается большой глубиной p-n перехода.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Коледов

Л.И.,Волков В.А. Конструирование и технология

микросхем.Курсовое

проектирование.- Москва:

Высшая школа,1984 г.

. В.М.

Харченко - Основы электроники. Учебное пособие для техникумов., - М.

Энергоиздат, 1982. - 352 с.

. Смирнова

К.И. Технология изготовления полупроводниковых приборов и интегральных

микросхем. -Томск : ТУСУР, 1998.

. Парфенов

О.Д. Технология микросхем- Москва: Высшая школа,1986 г.

. Ефимов

И.Е., Козырь И.Я., Горбунов Ю.И. Микроэлектроника.- Москва: Высшая школа , 1986

г

. Матсон

Э.А., Крыжановский Д.В. Справочное пособие по конструированию микросхем -

Минск: Высшая школа, 1982 г.

. Данилина

Т.И., Смирнова К.И. Процессы микро- и нанотехнологии Учебное пособие, Томск

2004