Разработка технологического процесса и схемы комплексной механизации перегрузки груза с одного вида транспорта на другой

Разработка

технологического процесса и схемы комплексной механизации перегрузки груза с

одного вида транспорта на другой

Введение

груз транспорт механизация

Полное обеспечение потребителей народного

хозяйства страны в перевозках с высокой эффективностью и качеством требует

широкого внедрения комплексной механизации и автоматизации

погрузочно-разгрузочных работ. В этих целях предусмотрено последовательное

осуществление перехода от создания и внедрения отдельных машин и

технологических процессов к разработке и производству высокоэффективных систем,

машин, оборудования, приборов и технологических процессов, обеспечивающих

комплексную механизацию и автоматизацию на всем пути перемещения грузов от

отгрузки до реализации у потребителя. Значительно увеличивается объем перевозок

грузов в контейнерах, прежде всего в крупнотоннажных, а также в пакетированном

виде.

Наряду с осуществлением

дальнейшей технической реконструкцией грузового хозяйства транспорта

значительная часть прироста грузооборота должна осваиваться за счет вскрытия и

использования резервов, рациональной организации перевозочного процесса, путем

дальнейшего совершенствования комплексной механизации и автоматизации

погрузочно-разгрузочных работ и складских операций, широкого внедрения научной

организации труда.

Принятые средства комплексной

механизации и автоматизации погрузочно-разгрузочных работ, а также мини

механизированных цехов или устройств должны, при наименьших капитальных

затратах обеспечивать высокую производительность труда, более низкую

себестоимость, работ полную сохранность груза и подвижного состава и наименьшие

сроки простоя подвижного состава под грузовыми операциями.

Выбор рациональных схем механизации

погрузочно-разгрузочных работ и способов транспортирования грузов на том или

ином транспортном или промышленном объекте следует производить с учётом

интересов как внешнего транспорта, так и транспорта предприятия, складских

территорий и помещений.

Рациональная схема механизации должна

обеспечить:

· комплексную механизацию работ на всех этапах

переработки груза;

· снижение себестоимости переработки

груза;

· повышение производительности труда и

сокращение количества занятой рабочей силы на основе современной организации

труда и использования средств автоматизации;

· сокращение ручного труда на

переработке груза;

· облегчение условий труда

обслуживающего персонала;

· безопасность при проведении работ.

Выбор оптимального решения

может быть сделан в результате всестороннего сравнения различных вариантов по

показателям, учитывающим, насколько полно каждый из вариантов решает задачи,

поставленные перед разработчиком. При этом главным фактором являются показатели

технико-экономической эффективности: себестоимость перегрузки,

производительность, рентабельность, сроки окупаемости и другие.

Целью курсового проекта является разработать

проект транспортно-грузовой системы с механизацией и автоматизацией

погрузочно-разгрузочных работ с морского транспорта на автомобильный для

контейнерных грузов. Выполнить технико-экономические расчеты, связанные с

обоснованием принимаемых решений и графическую проработку.

1.

Исходные данные

Разработать проект комплексной механизации и

автоматизации погрузочно-разгрузочных работ в морском порту при следующих

исходных данных:

Данные по поступлению груза:

.Вид транспорта - речное судно;

.Коэффициент суточной неравномерности - 1,7;

.Период приема груза - 262 дня;

.Вид груза - контейнер 20-ти футовый;

.Объём перевозок - 680000 тонн;

.Минимальная грузоподъёмность - 1000 т.

Данные по хранению груза:

.Время хранения - 12 суток;

.Условия хранения груза- открытое.

Данные по отправке груза:

.Вид транспорта - автомобиль самосвал, 5 т.;

.Коэффициент суточной неравномерности - 1,4;

.Период отправки груза - 262 дня;

Перегрузочные работы:

Вариант 1:

.Способ разгрузки: портальный кран;

.Способ погрузки: автопогрузчик с

телескопической стрелой.

Вариант 2:

.Способ разгрузки: мостовой перегружатель

(речной) ;

.Способ погрузки: козловой кран.

2.

Технология переработки грузов и анализ грузопотоков

2.1 Технологическая схема переработки грузов

На основании полученных исходных данных и

анализа технологии работ перегрузочного пункта или предприятия необходимо

составить принципиальную схему переработки груза с указанием возможных

направлений грузопотоков. Начало и конец грузопотока должны соответствовать

зонам склада и работе перегрузочного устройства, где перемещаемый груз может

находиться некоторое время без движения.

Технологическая схема переработки грузов с

одного вида транспорта на другой через склад представленная на рис.1.

2.2Технические и экономические характеристики

перегрузочных машин

|

Характеристики

|

Обозначение

|

Мостовой

Кран КОНЕ

|

Козловой

кран КК-20

|

Портальный

кран

«Сокол»

|

Автопогрузчик

с телескопической стрелой

|

|

1.Грузоподъёмность,т

|

G

|

30,5

|

20

|

32

|

27

|

|

2.Высота

подъёма крюка, м

|

Hn

|

|

-

|

25

|

8.5

|

|

3.Вылет

- максимум - минимум

|

Rmax

Rmin

|

34,3

6,0

|

-

-

|

32

8

|

8.35

3.6

|

|

4.Скорость,

м/с - подъёма(опускание) - передвижение тележки - передвижение перегрузочной

машины - изменение вылета - поворота крана

|

40

120 45

|

0,16

0,66 - - -

|

63

м/мин 32 м/мин 0.75 63 м/мин 1.6 об/мин

|

0.2

- 6 0.5 -

|

|

8.Амортизационные

отчисления - ежегодные отчисления, % - отчисления на текущий ремонт, %

|

Ао Во

|

|

8.4 2

|

11.4 1.0

|

2 2

|

.3 Анализ технологической схемы переработки

груза

Анализ первого и второго варианта

переработки груза

На первом этапе необходимо определить

интенсивность грузопотоков. За величину интенсивности входящего грузопотока Qвх

принимается расчётный суточный Qрассут,

т.е. количество груза, поступавшего и отправляемого в пункта приёмки за сутки.

При этом учитывается неравномерность подхода или ухода транспортных средств,

т/сут:

где

- заданный годовой грузооборот, т;

- заданный годовой грузооборот, т;

- число рабочих дней в году работы

транспортного предприятия;

- число рабочих дней в году работы

транспортного предприятия;

- коэффициент суточной

неравномерности по прибытию или отправлению транспортных средств и груза.

- коэффициент суточной

неравномерности по прибытию или отправлению транспортных средств и груза.

Грузопоток по прибытию:

Грузопоток по отправлению:

Если количество выгружаемого из

судна угля составит 100% от входящего грузопотока,

Общее количество груза,

перерабатываемое при данном перегрузочном процессе, составит:

Коэффициент переработки груза учитывает

дополнительные перевалки груза на складе и при подаче его на транспортные

средства. Необходимо стремиться к Kпер

-

min.Чем меньше

величина Kпер,

тем рациональнее организована технология переработки груза на складе.

Расчётный суточный грузооборот:

где: q

- средняя масса груза в одном контейнере, т.

Общее количество контейнерных операций, которое

на складе потребуется осуществлять в течение суток, контейнерных операций/сут:

где a - коэффициент,

учитывающий процент перегрузки контейнера. Принимаем a

= 0.1-0.2.

Поскольку на складе осуществляется также и

сортировка контейнеров, то

где b- коэффициент,

учитывающий процент дополнительных операций по сортировке и перестановке

контейнеров.

При выборе в последующем расчёте перегрузочных

устройств особенно важным является правильное установление параметров, в

частности, потребной часовой производительности.

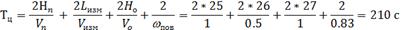

2.4 Определение потребной часовой

производительности перегрузочных устройств

Вариант 1

где:

nпод - число

подач в течение суток;

Тнорм - время на погрузку

или разгрузку одной подачи;

t - время на

вспомогательные операции.

1.Мостовой перегружатель:

.Автопогрузчик с телескопической

стрелой:

Вариант 2

1. Портальный кран:

.Козловой кран:

3.

Расчетно-графическая часть

.1 Компоновка складов универсальных контейнеров,

определение вместимости склада

Размеры склада открытого хранения груза по

поперечному сечению определяются следующим образом.

Ширина склада,

м,

где

- пролет козлового крана, м

- пролет козлового крана, м

- расстояние от оси опоры до

торцевой стенки контейнера, м.

- расстояние от оси опоры до

торцевой стенки контейнера, м.

Параметры крупнотоннажного

контейнера:

Ширина = 2,5 метра;

Длина = 6 метра;

Высота = 2,5 метра;

Вместимость склада:

12 = 2148

12 = 2148

где tхр - срок хранения груза на

складе, сут;

Qсут.ср-

среднесуточный грузооборот, т/сут. На складах, где имеются грузопотоки по

прибытию и отправлению, среднесуточный грузооборот представляет собой сумму

грузооборотов по прибытию и отправлению грузов.

Для хранения контейнеров в течение

12 суток, понадобиться склад вместимостью на 2148 контейнеров.

Количество контейнеров, размещённых по длине

склада:

Длина склада:

Площадь склада:

3.2 Расчёт фактической производительности и

определение параметров перегрузочного оборудования

Расчёт фактической производительности для машин

циклического действия выполняется в зависимости от цикла работ и конкретных

условий работы по грузопотокам.

Фактическая часовая производительность

перегрузочной машины циклического действия, т/ч, определяется по формуле:

где t

- время предусмотренных перерывов в работе в течение часа, с;

m - средняя масса

единовременно перемещаемого груза, т;

Тц- продолжительность одного цикла,

с.

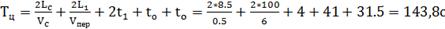

Вариант 1

1.Портальный кран:

2 .Автопогрузчик с телескопической

стрелой:

,

,

где

- среднее время выдвижения стрелы;

- среднее время выдвижения стрелы;

- время передвижения.

- время передвижения.

Вариант 2

Мостовой кран

Козловой кран

3.3 Расчёт потребного количества перегрузочного

оборудования

Расчёт потребного количества перегрузочных машин

для различных этапов грузопереработки на пункте взаимодействия производится в

зависимости от потребной производительности перегрузочных машин и оборудования:

Вариант 1

1.Портальный кран:

0;

0;

2.Автопогрузчик с телескопической

стрелой:

;

;

Вариант 2

1.Мостовой кран:

21;

21;

2.Козловой кран:

.

.

4.

Экономическая часть

.1 Определение величины капитальных вложений

Вариант 1

В состав затрат перегрузочного процесса входит

размер капиталовложений, необходимых для строительства, машин, установок, или

отчислений на их эксплуатацию.

Смета капитальных затрат на строительство или

эксплуатацию проектируемой установки

Таблица 5

|

Наименов

оборудов или сооружения

|

Хаар-ки

оборудов или сооруж

|

Единицы

измер

|

Кол-во

единиц

|

Стоим

одной единицы, руб

|

Сумма,

руб

|

Коэффициент

амортиз отчислений, %

|

|

Портальный

кран

|

Кондор

|

шт.

|

30

|

67

500 000

|

11,4

|

|

Автопогрузчик

|

КК-32

|

шт.

|

19

|

3

100 000

|

58

900 000

|

25,6

|

|

Итого

|

126400000

|

|

Учитывая стоимость перевозки и монтажа

оборудования, добавляя к прейскурантной цене 15-20%, сумма капитальных вложений

будет равна:

Смета капитальных затрат на строительство или

эксплуатацию проектируемой установки при мостового перегружателя и

автопогрузчика с телескопической стрелой

Таблица 6

|

Наименование

оборудования или сооружения

|

Характеристики

оборудования или сооружения

|

Единицы

измерения

|

Количество

единиц

|

Стоимость

одной единицы, руб

|

Сумма,

руб

|

Коэффициент

амортизационных отчислений, %

|

|

Мостовой

перегружатель

|

Коне

|

шт.

|

21

|

1

300 000

|

27

300 000

|

8,4

|

|

Козловой

кран

|

Valmet

|

шт.

|

25

|

1

828 000

|

45

700 000

|

12,4

|

|

Итого

|

73

000 000

|

|

Учитывая стоимость перевозки и монтажа

оборудования, добавляя к прейскурантной цене 15-20%, сумма капитальных вложений

будет равна:

Вследствие физического или

морального износа механическое оборудование с течением времени приходит в

негодность.

Для капитального ремонта или

приобретения нового оборудования производятся ежегодные отчисления, называемые

амортизационными.

Подсчет расходов на амортизацию и

ремонт оборудования представлены в табл.7,8.

Таблица 7Ведомость подсчёта расходов на

амортизацию и текущий ремонт оборудования и сооружений при использовании

портального и козлового кранов

|

Объект

|

Стоимость

объектов, руб

|

Фактическое

число часов работы

|

Процент

отчислений

|

Суммарный

расчет с учетом поправочного коэффициента

|

Сумма,

руб

|

|

|

|

При

Трасч=3000ч

|

|

|

|

|

|

на

амортизацию

|

на

текущий ремонт

|

|

|

|

Портальный

кран

|

27

300 000

|

5160

|

11,4

|

1,0

|

21,3

|

5814900

|

|

Автопогрузчик

|

58

900 000

|

5160

|

25,6

|

2,0

|

27,5

|

16197500

|

|

Итого

|

22012400

|

Таблица 8 Ведомость подсчёта расходов на

амортизацию и текущий ремонт оборудования и сооружений при использовании

мостового перегружателя и автопогрузчика с телескопической стрелой

Стоимость

объектов, руб

|

Фактическое

число часов работы

|

Процент

отчислений

|

Суммарный

расчет с учетом поправочного коэффициента

|

Сумма,

руб

|

|

|

|

При

Трасч=3000ч

|

|

|

|

|

|

на

амортизацию

|

на

текущий ремонт

|

|

|

|

Мостовой

перегружатель

|

27

200 000

|

5160

|

8,4

|

2,0

|

17,9

|

4

868 800

|

|

Козловой

кран

|

45

700 000

|

5160

|

25,6

|

1,0

|

22,7

|

10373900

|

|

Итого

|

15242700

|

4.2 Определение расходов на содержание

рабочих

Расходы на содержание рабочей силы складываются

из расходов по заработной плате персонала, непосредственно обслуживающего

механизма (повременная оплате труда), а также расходов по заработной плате

рабочих, находящихся на сдельной оплате труда.

В соответствии с принятым оборудованием

определяются расстановка рабочей силы, категории рабочих и число их в 1 смену.

Сводная ведомость составлена с условием

категорий, количества и оплаты персонала (табл.9,10).

Таблица 9. Ведомость подсчёта заработной платы

персонала, находящегося на повременной оплате труда при использовании

портального и козлового кранов

|

Профессия,

должность

|

Фактический

штатный состав,чел.

|

Расчётный

списочный состав, чел.

|

Зарплата,

руб.

|

|

По

сменам

|

Всего

в сутки

|

При

2 выходных днях кс = 1

|

При

непрерывной рабочей неделе

|

На

одного рабочего в месяц

|

На

списочный состав в месяц

|

На

списочный состав в год

|

|

1

|

2

|

|

|

|

|

|

|

|

Крановщик

портального крана

|

30

|

30

|

60

|

|

2.84

|

30

000

|

1800000

|

21600000

|

|

Оператор

автопогрузчика с телескопической стрелой

|

19

|

19

|

48

|

|

2.84

|

30

000

|

1440000

|

17280000

|

|

Стропальщик

|

60

|

60

|

120

|

|

2.84

|

15

000

|

1800000

|

21600000

|

|

Итого

|

60480000

|

Оператор автопогрузчика с телескопической стрелой

Таблица 10

Ведомость подсчёта заработной платы персонала,

находящегося на повременной оплате труда при использовании мостового

перегружателя и автопогрузчика

Фактический

штатный состав,чел.

|

Расчётный

списочный состав,чел.

|

Зарплата,руб.

|

|

По

сменам

|

Всего

в сутки

|

При

2 выходных днях кс = 1

|

При

непрерывной рабочей неделе

|

На

одного рабочего в месяц

|

На

списочный состав в месяц

|

На

списочный состав в год

|

|

1

|

2

|

|

|

|

|

|

|

|

Оператор

мостового перегружателя

|

21

|

21

|

42

|

|

2.84

|

30

000

|

1260000

|

15120000

|

|

Крановщик

козлового крана

|

15

|

15

|

30

|

|

2.84

|

30

000

|

900000

|

10800000

|

|

Стропальщик

|

16

|

16

|

32

|

|

2.84

|

15

000

|

480000

|

5760000

|

|

Итого

|

31680000

|

4.3 Определение расходов на электроэнергию,

топливо и смазку

Расходы на электроэнергию, топливо и смазку,

потребляемые подъемно - транспортным и другим механическим оборудованием

установок, подсчитываются в зависимости от числа часов работы данного агрегата,

нормы расхода топлива или электроэнергии и стоимости 1т горючего или 1 кВт∙ч

электроэнергии.

Для машин непрерывного действия с

электроприводом расчет ведется по фактическому времени их работы в

установленной мощности двигателя:

(20)

(20)

где N

- мощность двигателя, кВт;

Тф-

фактическое число часов работы механизма в год;

p

- стоимость 1 кВт/ч электроэнергии, руб.

Расчет затрат на электроэнергию для одного

механического оборудования:

Для машин с двигателями внутреннего

сгорания расчет производится в зависимости от удельного расхода топлива 1 л.с.∙ч,

руб:

(21)

(21)

где: Тф-

фактическое число часов работы механизма в год;

N - мощность двигателя, кВт;

q - удельный расход топлива,

кг/л.с.;

p - стоимость 1 кг топлива или

1 кВтЧч электроэнергии, руб.

Расчет затрат для машин с двигателями

внутреннего сгорания:

Расход энергии на освещение рабочей

площадки:

(22)

(22)

где: F - освещаемая площадь,

м2;

B - норма расхода мощности,

Вт/м2, зависящая от назначения освещаемой площади и составляющая для

складов металлов и штучных грузов = 4 - 10 Вт/м2;

Тосв- число

часов освещения в течение года, зависящее от географических

условий и числа смен, двухсменной -

2600 ч;

Росв- стоимость

1 кВт∙ч осветительной энергии, руб.

Расчет расхода энергии на освещение

рабочей площадки:

Расход на смазку механического

оборудования, установок:

Суммарные годовые расходы на

электроэнергию, топливо и смазку составляют:

(23)

(23)

Расчет суммарных годовых расходов на

электроэнергию, топливо и смазку при использовании портального и автопогрузчика

телескопической стрелой кранов:

Расчет суммарных годовых расходов на

электроэнергию, топливо и смазку при использовании мостового перегружателя и

козлового крана:

4.4

Определение себестоимости переработки груза

(24)

(24)

где Эгод- суммарные

годовые эксплуатационные расходы, руб.;

Qгод- годовой

грузооборот.

Расчет себестоимости переработки груза при

использовании портального и козлового кранов:

Расчет себестоимости переработки груза при

использовании мостового перегружателя и автопогрузчика с телескопической

стрелой:

Сравнение двух вариантов механизации

перегрузочных работ (табл. 11).

Таблица 11. Сравнение вариантов перегрузочных

работ

|

№

|

Наименование

|

Единицы

измерения

|

Вариант

1

|

Вариант

2

|

|

1

|

Грузооборот

|

т/год

|

680000

|

680000

|

|

2

|

Единовременный

запас, хранения или емкость, склад

|

шт.

|

2148

|

2148

|

|

3

|

Капитальные

вложения (затраты)

|

руб.

|

151680000

|

687600000

|

|

4

|

Годовые

эксплуатационные расходы, в том числе - Отчисления на

амортизацию и ремонт - Расходы на электроэнергию - Расходы

на горюче - смазочные материалы - Расходы по

зарплате - Численность рабочего персонала - Себестоимость

переработки груза

|

руб.

руб. руб. руб. руб. чел. руб./т

|

182868864

22012400 221364 155100 60480000 228 237,3

|

47639724

15242700 561924 155100 31680000 104 199,2

|

|

5

|

Производительность

труда

|

т/чел.т

|

|

|

Выводы

В данном курсовом проекте была разработана

система комплексной механизации и автоматизации погрузочно-разгрузочных работ

для перегрузки контейнеров.

При сравнении двух вариантов механизации по

годовым эксплуатационным расходам более экономичным оказался вариант № 1

(использование портального крана и автопогрузчика с телескопической стрелой).

Список литературы

1. Шведов В.Е., Шведов В.В.

Механизация и автоматизация погрузочно-разгрузочных и складских работ на

транспорте. Методические указания по курсовому и дипломному проектированию.

Санкт-Петербург,2006.

2. Шведов В.Е., Шведов В.В.

Механизация и автоматизация погрузочно-разгрузочных и складских работ на

транспорте: Учебное пособие. Санкт-Петербург, 2006.

. Шведов В.Е., Иванова Н.В.

Грузоведение: Учебное пособие/СПб ГУГА. С.-Петербург, 2007.

. Конспект лекций «Механизация и

автоматизация погрузочно-разгрузочных работ на транспорте».