Производство пшеничного хлеба

Аннотация

В курсовой работе рассмотрены современные технологические схемы

производства хлеба, представлены технологические расчёты производства хлеба,

описаны мероприятия по техники безопасности в хлебопекарном производстве.

Данная курсовая работа состоит из 4 разделов: аналитический обзор,

включая патентный поиск; выбор технологической схемы и описание;

технологические расчеты; техника безопасности; изложенных на 40 страницах, 6

таблицах, 5 рисунках.

Графическая часть включает 1 лист.

Содержание

Нормативные ссылки

Определения

Обозначения и сокращения

Введение

. Современное состояние производства хлеба. Аналитический

обзор

. Выбор технологической схемы и обоснование

.1 Выбор технологической схемы

.2 Описание технологической схемы

. Технологический расчёт

.1 Характеристика исходного сырья

.2 Продуктовый расчёт

. Техника безопасности

Заключение

Список использованной литературы

Нормативные ссылки

В настоящей курсовой работе использованы ссылки на следующие документы:

ГОСТ 21094 - 95 Определение влажности мякиша. Основные положения.

ГОСТ 5670-94 Определение кислотности. Основные положения.

ГОСТ 5669-96 Определение пористости. Основные положения.

ГОСТ 8227-95 Правила хранения, укладки и перевозки готового хлеба.

Основные положения.

ГОСТ 27560 - 94 Определение помола муки. Основные положения.

ГОСТ 20239-94 Содержание металломагнитной примеси. Основные положения.

ГОСТ 14849- 96 Правила отбора проб. Основные положения.

ГОСТ 9404-96 Зольность. Основные положения.

ГОСТ 27839-97 Качество сырой клейковины. Основные положения.

ГОСТ 9404- 97 Цвет Метод. Основные положения.

ГОСТ 9404-96 Определения качества муки. Основные положения.

ГОСТ 26574-85 Мука пшеничная хлебопекарная. Технические условия.

ГОСТ 26361-84 Мука. Метод определения белизны.

ГОСТ 26987-86 Хлеб белый из пшеничной муки высшего, первого и второго

сортов. Технические условия.

ГОСТ 27494-87 Мука и отруби. Метод определения зольности.

ГОСТ 28483-90 Дрожжи хлебопекарные сушённые. Технические условия.

ГОСТ 29138-91 Мука, хлеб хлебобулочные изделия пшеничные витаминизированные.

Определения

Хлеб - полезный биологический продукт, который содержит большое

количество веществ, необходимых для организма человека

Тесто - однородная масса, полученная в результате перемешивания муки с

опарой и дополнительным сырьем по рецептуре.

Приготовление теста-важнейшая и наиболее длительная операция в

производстве хлеба, занимающая около 70 % времени производственного цикла.

Замес теста-важнейшая технологическая операция, от которой в значительной

степени зависит дальнейший ход технологического процесса и качество хлеба.

Непромес - участки мякиша, содержащие муку, кусочки соли или корки.

Опара - полуфабрикат, полученный из муки, воды и дрожжей путем замеса и

брожения

Обминка - это повторное перемешивание теста в течение 1-2 мин в период

брожения с целью удаления продуктов брожения и улучшения структуры.

Окончательная расстойка - это период брожения сформированных тестовых

заготовок перед выпечкой.

Культурная среда - это жидкая питательная среда, в которой выращивают

микроорганизмы

Выпечка - заключительная стадия приготовления хлебных изделий,

окончательно формирующая качество хлеба.

Состояние мякиша-основной признак готовности хлеба; относительной массе

(масса пропеченного изделия меньше, чем масса неготового изделия, вследствие

разницы в упеке).

Дефекты внешнего вида - неправильная форма хлеба, трещины, надрывы на

корке, горелая или бледная корка, отсутствие глянца на ней.

Введение

Значение хлеба в питании населения. Хлеб - гениальное изобретение

человечества. В мире мало ценностей, которые, как хлеб, ни на час не теряли бы

своего значения. Когда хочется есть, вспоминаешь прежде всего хлеб. И кто из

нас усомнится в том, что запах горячего хлеба, один из самых лучших на свете.

Его не спутаешь ни с каким другим. Ведь хлеб пахнет хлебом. Прекрасные слова о

хлебе написал Антуан Огюст Перментье, живший в 18 веке. «Хлеб, - писал

Перментье, - является великодушным подарком природы, такой пищей, которой

нельзя заменить ничем другим. Заболев, мы вкус к хлебу теряем в последнюю

очередь; и так только он появляется вновь, это служит признаком выздоровления.

Хлеб можно потреблять в любое время дня, в любом возрасте, в любом настроении;

он делает вкуснее остальную пищу, является основной причиной и хорошего и

плохого пищеварения. С чем бы его не ели, с мясом или любым другим блюдом, он

не теряет своей привлекательности. Он на столько нужен человеку, что едва,

родившись на свет, мы уже без него не можем обойтись, и до смертного часа он

нам не надоедает».

Хлебные изделия являются одним из основных продуктов питания человека.

Суточное потребление хлеба в разных странах составляет от 150 до 500 г на душу

населения.

Хлеб и продукты хлебопекарной промышленности играют огромную роль в нашей

жизни. Хлеб занимает важное место в пищевом рационе человека, особенно в нашей

стране, где производство хлеба связано с глубокими и давними традициями. Хлеб -

полезный биологический продукт, который содержит большое количество веществ,

необходимых для организма человека. Это белки, белковые соединения,

высокомолекулярные жиры, крахмал, а также витамины. Особенно в хлебе много

содержится витаминов группы В, необходимых для нормального функционирования

нервной системы человека.[1]

Хлеб, как считают ученые, появился на земле свыше 15 тыс. лет назад.

Впервые хлеб из теста стали выпекать египтяне, а 5-6 тыс. лет назад - греки и

римляне. До наших дней в Риме сохранился 13-метровый памятник - монумент

пекарю. В России с древних времен выпечка хлеба считалась почетным и

ответственным делом. Во многих поселениях были хлебные избы для приготовления

хлеба. В Москве самыми крупными в XII веке были избы в районе нынешнего Нового Арбата, в Измайлове и Кремле.

Тяжелый труд пекарей Древнего Рима почти не отличался от изнурительного труда

булочников царской России. И только в начале XX века начала создаваться отечественная хлебопекарная

промышленность. Сегодня это тысячи хлебозаводов, оснащенных современным

оборудованием. В настоящее время хлебопечение в Казахстане является одной из

ведущих отраслей пищевой промышленности. Хлебобулочные изделия всегда

присутствуют в рационе человека. В последние годы возросла потребность в муке

высших сортов, идущих на их производство. В то же время расширился круг

производителей и поставщиков этой продукции на продовольственный рынок

региона.[1]

В последнее время большое внимание уделяется качеству хлеба. На его

показатели существенное влияние оказывает содержание его ингредиентов. Поэтому

улучшение качества хлеба и сохранность хлебопродуктов вызывает особый интерес.

В связи с этим в производство хлеба включают добавки, улучшающие свойства

готовой продукции.

Внесение добавок из натуральных продуктов имеет ряд неоспоримых

преимуществ, обогащает жиросодержащие продукты витаминами, биологически

активными и минеральными веществами; обеспечивает необходимую защиту в период

хранения.

В качестве таких добавок желательно использование продуктов, которые

ограниченно связываются с жирами, причём без усложнения технологии.

Поэтому целью курсовой работы является разработка формового хлеба и

изучение всех стадий производства.

Необходимо соблюдать все важные правила производства формового хлеба,

чтобы сохранить все полезные свойства макаронных изделий.

Внедрения новшества при производстве формового хлеба позволяет получить

высококачественный витаминизированный продукт.

1. Современное состояние производства хлеба. Аналитический обзор

Качество пищевых продуктов, в том числе хлеба, - это совокупность

характеристик, которые обусловливают потребительские свойства пищевой продукции

и обеспечивают ее безопасность для человека [2].

Пищевая ценность хлеба - комплекс свойств хлеба, обеспечивающих

физиологические потребности человека в энергии и основных пищевых веществах

(белках, жирах, углеводах, витаминах, минеральных веществах, пищевых волокнах).

Энергетическая ценность хлеба - количество энергии, высвобождаемой в

организме человека из пищевых

Биологическая ценность хлеба - показатель качества белков хлеба,

отражающий степень соответствия его аминокислотного состава потребностям

организма в аминокислотах для синтеза белка.

Биологическая эффективность - показатель качества жировых компонентов

хлеба, отражающий содержание в них полиненасыщенных жирных кислот.

Безопасность хлеба - отсутствие опасности для жизни и здоровья людей

нынешнего и будущих поколений, определяемое соответствием хлеба требованиям

гигиенических нормативов.

Качество хлеба зависит от качества сырья, в первую очередь от

хлебопекарных свойств муки, способов и режимов проведения отдельных стадий

технологического процесса приготовления хлеба и применения специальных добавок,

являющихся улучшителями качества хлеба [1].

Основной технологической задачей хлебопекарного предприятия является

выработка хлеба наилучшего качества из поступающей на предприятие муки,

которая, как правило, различается по своим хлебопекарным свойствам. Поэтому

важнейшей задачей следует считать определение хлебопекарных свойств партий

муки, поступающей на завод или пекарню. С учетом установленных показателей

хлебопекарных свойств пшеничной муки (силы, газообразующей способности, цвета и

способности к потемнению) для ржаной муки (автолитической активности)

устанавливаются или корректируются способы и режимы проведения технологических

операций процесса производства хлеба.

Физико-химические показатели качества хлеба регламентируются требованиями

соответствующих ГОСТов или ТУ и определяются в соответствии с методами

определения [3]. Физико-химические показатели качества хлеба определяются

лабораторными методами и включают определение влажности мякиша, кислотности,

пористости, содержания жира, содержание углеводов, хлорида натрия, иода и т.д.

Физико-химические показатели определяют в течение установленных сроков

реализации продукции, но не ранее, чем через час с момента выхода изделий из

печи для мелкоштучных изделий массой 200 г.

Органолептические показатели качества хлеба определяются показателями

вкуса, цвета, запаха и консистенции, характерными для данного вида

хлебопекарной продукции.

Внешний вид хлеба. Форма должна быть правильной, без боковых выплывов, не

мятой; круглой, овальной или продолговато-овальной, не расплывчатой, без

притисков. Поверхность должна быть гладкой, для отдельных видов изделий -

шероховатой, без крупных трещин и подрывов; для подовых изделий допускаются

наколы. Корка должна иметь цвет от светло-желтого до темно-коричневого, без

подгорелости и бледности. Толщина корки хлеба должна быть не более 4 мм.

Состояние мякиша. Хлеб должен быть хорошо пропеченным, не липким и не

влажным на ощупь, без комочков, пустот и следов непромеса, с равномерной

пористостью, эластичным. Мякиш после легкого нажатия пальцами должен принимать

первоначальную форму, быть свежим.

Вкус и запах должны быть свойственными данному виду хлеба.

Пористость хлеба (52-72 %).

Для более полной характеристики качества хлеба определяют дополнительные

показатели, не предусмотренные стандартами: удельный объем хлеба,

формоустойчивость подовых изделий (Н/D), структурно-механические свойства

мякиша, цвет мякиша, его сыропеклость по содержанию водорастворимых веществ,

количество ароматических веществ по содержанию бисульфитсвязывающих соединений.

Результаты анализа изделий заносят в форму 3 «Журнал результатов анализа

хлебобулочных изделий» [4]

Улучшения качества хлеба можно добиться путем повышения его пищевой

ценности, либо проведением различных технологических мероприятий на предприятии

[5,6,7]. Диетические сорта хлеба, в частности белково-отрубной хлеб, отличаются

отсутствием сахара и повышенным содержанием клейковины

Существующие технологические схемы направлены на изготовление хлеба из

пшеничной муки различными способами. К этим способам относятся: многофазный и

однофазный; опарный и безопарный; на специальных полуфабрикатах и ускоренный; в

зависимости от количества муки и воды в опаре, различают приготовление на

большой густой опаре, на густой опаре и на жидкой опаре.

Производство хлеба включает следующие основные стадии: замес теста и

других полуфабрикатов, брожение, деление теста на куски определённой массы,

округление, предварительная расстойка, формование тестовых заготовок,

окончательная расстойка, выпечка, определение готовности, охлаждение и хранение

хлебных изделий.

Технологическая схема производства формового хлеба из пшеничной муки,

отличается тем, что замес и брожение опары и теста длится 3-20 минут при

температуре 28-30,брожение опары 2-4 часа, брожение теста 1-2 часа [8].

Технологическая схема производства подового хлеба, особенностью которой

является то, что формование, или механическая обработка, тестовых заготовок в

целях придания им формы и создание на поверхности уплотнённого слоя

осуществляется одним из наилучшим в данной схеме оборудованием [9].

Технологическая схема производства хлебобулочных изделий, которая

интересна своей универсальностью. Универсальность производства заключается в

том, что ассортимент выпускаемых хлебных изделий включает свыше 800

наименований [10].

Технологическая схема производства хлебобулочных изделий в пекарне малой

мощности привлекает внимание тем, что производство хлебобулочных изделий в

условиях пекарни значительно сокращает время расстойки или выдержки,

сформованных тестовых заготовок.

Дальнейшим этапом нашей работы стал патентный обзор имеющихся открытий за

последние 5 лет в производстве хлебопечения.

В ходе поиска основное внимание уделялось открытиям, посвящённые способам

производства хлеба и хлебобулочных изделий с использованием добавок. В

современное время очень много проводится исследований влияния добавок на

качество хлебобулочных изделий. [11].

Так, патент автора Мингалеева З.Ш. предложен способ производства хлеба и хлебобулочных изделий, включающий

приготовление теста двухфазным способом путем смешения муки, соли, дрожжей,

пищевой добавки и остальных компонентов, предусмотренных рецептурой, брожение

теста, его разделку, расстойку и выпечку полученных тестовых заготовок,

отличающийся тем, что в качестве пищевой добавки используют добавку следующего

состава, мас.%: соевая мука 60 отруби пшеничные 15,5 овсяные хлопья 13,49

бальзам "Иремель"10,0 натрий хлористый 0,0067 глюконат натрия 1,0

калий йодистый 0,0033 в количестве 0,1-0,5% от массы муки.[12]

В патенте автора Симонова Н.Н., Решетник О.А., Мингалеева З.Ш.,

Лиакумович А.Г., Черепнин П.П., Самуилов Я.Д. рассмотрен способ производства

хлеба, включающий замес теста, предусматривающий смешение муки, дрожжей, воды и

компонентов, предусмотренных рецептурой, отличающийся тем, что в тесто дополнительно

вводят янтарную кислоту в количестве 0,05 0,2% от массы муки.[13]

Патент №2344602, способ приготовления хлебобулочных изделий из смеси

ржаной и пшеничной муки, преимущественно формового хлеба, автора Селиванов Н.П.

описан способ приготовления хлебобулочных изделий преимущественно из смеси

ржаной и пшеничной муки, преимущественно формового хлеба типа дарницкого,

донского, бородинского, столичного, хлеба с соотношением муки ржаной и муки

пшеничной (0,90÷0,10):(0,10÷0,90), характеризующийся тем, что он

предусматривает приготовление теста на закваске, разделку его на тестовые

заготовки, укладку тестовых заготовок с температурой теста 28÷32°С в формы, установленные в люльках,

подвижно укрепленных рядами на общем бесконечном конвейере расстойно-печного агрегата,

расстойку, выпечку при температуре 140÷280°С и выгрузку из форм готового хлеба с

последующей подачей люлек с формами конвейером для укладки в них следующих

тестовых заготовок, охлаждение и выдержку выпеченного хлеба, причем на пути

перемещения форм от участка выгрузки из них готового хлеба до участка укладки в

них тестовых заготовок формы охлаждают в режиме, характеризующемся градиентом

температур, определяемым зависимостью где t1 - температура внутренней

поверхности форм при выгрузке из них готового хлеба, °С; t2 - температура

внутренней поверхности форм в момент укладки в них тестовых заготовок, °С; l -

длина перемещения люлек с формами конвейером от участка выгрузки из форм

готового хлеба до участка укладки в них тестовых заготовок, с обеспечением

перепада температуры внутренней поверхности форм в момент укладки в них

тестовых заготовок и температуры тестовых заготовок, укладываемых в формы на

расстойку, составляющего 2÷7°С, а охлаждение и выдержку

выпеченного хлеба производят на аэропрозрачной бесконечной транспортерной ленте

установки для охлаждения упомянутых изделий, имеющей силовой каркас, спиральный

пандус и силовой привод, по меньшей мере, с одним движителем в виде силового

барабана с рабочей боковой поверхностью. При этом лента выполнена с коэффициентом

аэропрозрачности 0,25-0,90 пространственно трансформируемой и, по крайней мере,

на одном из своих участков закручена вокруг движителя - силового барабана в

виде дважды радиально усеченной многовитковой спирали геликоидного типа с

создаваемым при этом совокупным диаметральным приращением внешнего кругового

контура транспортерной ленты к диаметру рабочей боковой поверхности силового

барабана. По крайней мере, на одном витке многовитковой спирали геликоидного

типа, меньшим диаметра в плане боковой поверхности силового барабана, но

превышающим радиальную величину последнего, соответствующую минимальному

радиусу бокового изгиба по спиральному пандусу конвейерной ленты в положении

опорного огибания силового барабана, при этом радианно-высотный показатель

закрутки условной геликоидной поверхности пандуса, несущего транспортерную

ленту на многовитковом участке, составляет 60-30 рад./м.

На входной участок транспортерной ленты, расположенный в нижней части

установки для охлаждения хлебобулочных изделий и выполненный выносным,

загружают хлебобулочные изделия, которые вместе с лентой перемещаются с

линейной скоростью по оси наружной цепи ленты не менее 2,8 м/мин, заходят на

рабочий участок транспортерной ленты и совершают нецелое число оборотов вокруг

оси пандуса, совпадающей с геометрической осью вала движителя, переходят на

выходной участок транспортерной ленты, расположенный в верхней части установки

и также выполненный выносным, и в крайней точке выходного участка разгружаются

с транспортерной ленты на по крайней мере один, преимущественно два

гравитационных винтовых транспортера-склиза, а транспортерная лента после

выгрузки хлебобулочных изделий проходит возвратный участок, который снабжен

роликами и размещен между выходным и входным участками, на котором

взаимодействует с натяжной станцией, и, опустившись в нижнюю часть установки,

проходит предпочтительно под конструкциями пандуса на входной участок

транспортерной ленты, при этом обеспечивается производительность загрузки за

один час хлебобулочными изделиями от 1500 до 4000 шт., а минимальное время

охлаждения изделий составляет не более 54 мин, причем на одном погонном метре

транспортерной ленты размещают не менее десяти штук хлебобулочных изделий.[14]

Патент № 2357417, способ производства хлебобулочного изделия, атора

Росляков Ю.Ф., Шмалько Н.А., Клиндухова Ю.О.,Чернышова Н.А. посвящён способ

производства хлебобулочного изделия, характеризующийся тем, что он

предусматривает приготовление полуфабриката путем смешивания требуемых по

рецептуре компонентов с внесением 1-3% к массе муки пищевой добавки, полученной

путем сбивания в эмульгаторе сахара-песка, СО2-экстракта хмеля, воды и

фосфолипидов, проявляющих антиоксидантные свойства, в качестве которых

используют кефалин, лецитин, взятых при следующем соотношении компонентов

добавки, мас.%: сахар-песок 5-8 указанные фосфолипиды, проявляющие

антиоксидантные свойства 2-5CO 2-экстракт хмеля 1-3 вода остальное.[15]

2.

Выбор технологической схемы и описание

.1 Выбор технологической схемы

Основной технологической задачей хлебопекарного предприятия является

выработка хлеба наилучшего качества из поступающей на предприятие муки,

которая, как правило, различается по своим хлебопекарным свойствам. Поэтому

важнейшей задачей следует считать определение хлебопекарных свойств партий

муки, поступающей на завод или пекарню. С учетом установленных показателей

хлебопекарных свойств пшеничной муки (силы, газообразующей способности, цвета и

способности к потемнению) для ржаной муки (автолитической активности)

устанавливаются или корректируются способы и режимы проведения технологических

операций процесса производства хлеба.

В данном разделе рассмотрим современные технологии производства хлеба.

Производство хлеба включает следующие основные стадии: замес теста и

других полуфабрикатов, брожение, деление теста на куски определённой массы,

округление, предварительная расстойка, формование тестовых заготовок,

окончательная расстойка, выпечка, определение готовности, охлаждение и хранение

хлебных изделий. Способ производства диетического хлеба включает приготовление

дрожжевой суспензии, замес теста на ней с введением отрубей пшеничных,

белкового продукта и других компонентов, предусмотренных рецептурой, брожение,

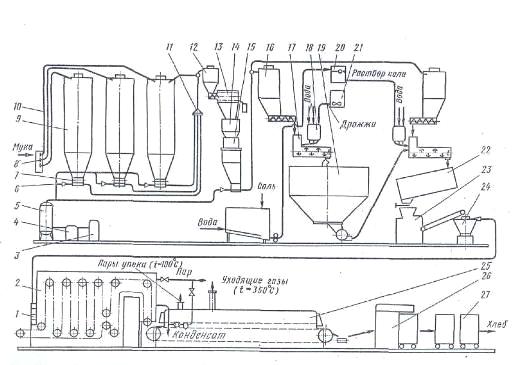

расстойку теста и выпечку готовых изделий (рис.1).

Выпекают хлеб белково-отрубной штучным. Состоит из 80 % сырой клейковины

и 20 % пшеничных отрубей с добавлением соли, жира и сахарина. Поверхность

гладкая, без трещин, допускаются отдельные вздутия. Цвет корки от

светло-коричневого до коричневого. Мякиш пропеченный, слегка влажный на ощупь,

но эластичный. Пористость хорошо развитая, неравномерная.

При производстве диетического хлеба белково-отрубного тесто замешивают

безопарным способом с двумя обминками. Сухую клейковину смешивают с указанным в

рецептуре сырьем. Дрожжи, соль, сахарин (отдельно) предварительно растворяют в

минимальном количестве воды. Начальная температура теста 24…260С.

Продолжительность брожения до первой обминки 2 ч, до второй - еще 1 ч и до

формования - 1 ч. Всего брожение может длиться до 5 ч. Куски теста массой

245-259 г укладывают в формы на ½-2/3 их объема. Расстойка длиться 40-55

мин. Продолжительность выпечки - 40-45 мин при температуре 230-2350С

Рисунок 1 Технологическая схема производства диетического хлеба

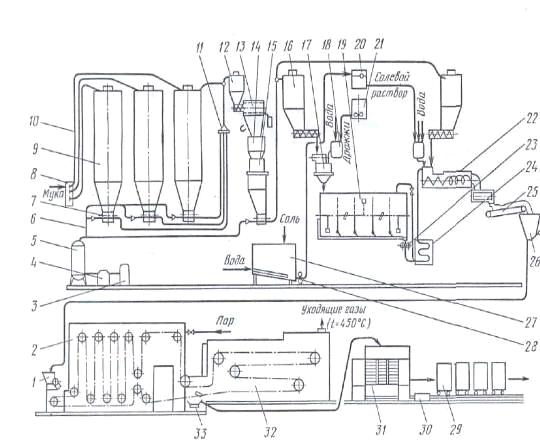

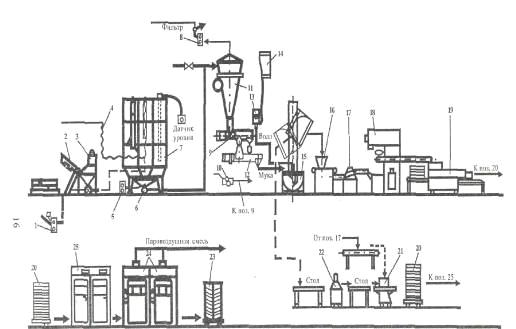

На рис.2 представлена технологическая схема производства формового хлеба

из пшеничной муки, которая отличается тем, что замес и брожение опары и теста

длится 3-20 минут при температуре 28-30,брожение опары 2-4 часа, брожение теста

1-2 часа. Плотность пшеничного теста после замеса составит 1200 кг/м, в конце

брожения 440 кг/м

1 - укладчик; 2 - расстойный шкаф; 3 - воздушный фильтр; 4 - компрессор;

5 - ресивер; 6 - сопло; 7 - роторный питатель; 8 - приёмный щиток; 9 - силос;

10 - материалопровод; 11 - переключатель мучных линий; 12 - осадительный

бункер; 13 - просеиватель; 14 - промежуточный бункер; 15 - автовесы; 16 -

производственный силос; 17 - тестомесильная машина; 18 - автоматическая

дозировочная станция для жидких компонентов; 19 - опарный бункер

тестоприготовительного агрегата; 20 и 21 - расходные баки для соли и дрожжевой

эмульсии; 22 - бункер для брожения теста; 23 - тестоделитель; 24 - округлитель;

25 - тоннельная печь; 26 - хлебоукладочная машина; 27 - контейнеры для хлеба.

Рисунок 2 Технологическая схема производства формового хлеба из пшеничной

муки.

На рис.3 представлена технологическая схема производства подового хлеба,

особенностью которой является то, что формование, или механическая обработка,

тестовых заготовок в целях придания им формы и создание на поверхности

уплотнённого слоя осуществляется одним из наилучшим в данной схеме

оборудованием.

1 - делительно-посадочный агрегат; 2 - расстойный шкаф; 3 - воздушный

фильтр; 4 -компрессор; 5 - ресивер; 6 - ультразвуковое сопло; 7 - роторный

питатель для аэрозольтранспорта; 8 - мукопрёмный щиток; 9 - мучной силос; 10 -

материалопровод; 11 - переключатель мучных линий; 12 - осадительный бункер; 13

- просеиватель; 14 - промежуточный бункер; 15 - автовесы; 16 - производственный

мучной силос; 17 - коаксиальный смеситель для замеса жидкой опары; 18 -

автоматическая дозировочная станция; 19 - бродильная ёмкость для жидкой опары;

20 - расходный бак для соли; 21 - бак для дрожжевой эмульсии; 22 -

тестомесильная машина интенсивного действия; 23 - насос; 24 - теплообменник; 25

- транспортёр для подачи теста; 26 - бункер для теста; 27 - ёмкость для

хранения солевого раствора; 28 - насос; 29 - контейнер для хлеба; 30 -

раздаточная тележка; 31 - хлебоукладочный агрегат; 32- печь; 33 - транспортёр

для хлеба.[4]

Рисунок 3 Технологическая схема производства подового хлеба из пшеничной

муки.

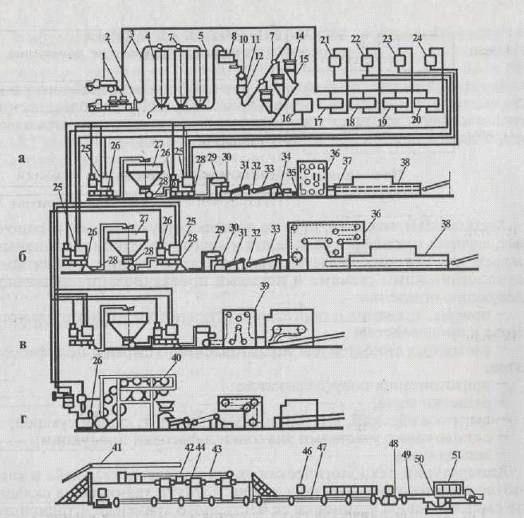

На рис.4 изображена технологическая схема производства хлебобулочных

изделий, которая интересна своей универсальностью. Универсальность производства

заключается в том, что ассортимент выпускаемых хлебных изделий включает свыше

800 наименований.

1 - автомуковоз и автотранспорт для бестарной

перевозки основного и дополнительного сырья; 2 - присоединительное устройство;

3 - трубопроводы; 4 - силосы для хранения муки; 5, 10, 14 - фильтры; 6 -

роторный питатель; 7 - переключатели; 8 - просеиватель; 9 - питатель; 11 -

надвесовой бункер; 12 - весы автоматические порционные; 13 - бункер под весами;

15 - производственный бункер для муки; 16 - сборник для воды; 17, 18, 19, 20 -

сборники соответственно для раствора соли, дрожжевого молока, раствора сахара,

жира; 21, 22, 23 и 24 - бачки постоянного уровня соответственно для раствора

соли, дрожжевого молока, раствора сахара, жира; 25 - дозировочные станции; 26 -

месильные машины; 27 - бункеры для брожения опары; 28 -лопастные нагнетатели

полуфабриката; 29 - корыто для брожения теста; 30 - тестоделители; 31, 33, 43 -

ленточные конвейеры; 32 - округлители; 34 - закаточная машина; 35 -

конвейер-укладчик заготовок; 36 - расстойные шкафы; 37- пересадочный конвейер;

38 - хлебопекарные печи; 39 - расстойно-печной агрегат; 40 - цепной бродильный

агрегат; 41 - конвейер для хлеба; 42 - устройство для ориентации хлеба; 44 -

хлебоукладочный агрегат; 45 - загрузочная тележка; 46 - контейнер; 47 -

накопитель загруженных контейнеров; 48 - комплектующая тележка; 49 -

загрузочный конвейер; 50 - механизм стыковки автомобиля; 51 - автохлебовоз.[8]

Рисунок 4 Технологическая схема производства хлебобулочных изделий на

хлебозаводе.

На рис.5 расположена технологическая схема

производства хлебобулочных изделий в пекарне малой мощности, которая привлекает

внимание тем, что производство хлебобулочных изделий в условиях пекарни

значительно сокращает время расстойки или выдержки, сформованных тестовых

заготовок.

- компрессор для подачи муки; 2 - устройство для

подъема мешков; 3 - устройство для приема муки из мешков; 4 - рукав

разгрузочный; 5, 8 - компрессоры для аэрации; 6 - питатель; 7 - бункер для

муки; 9 - просеиватель; 10 - компрессор пневмосистемы управления; 11 -

автомукомер; 12 - поворотный шнек для подачи муки в дежу месильной машины; 13 -

дозатор-температор воды; 14 - бойлер; 15 -тестомесильная машина; 16 -

тестоделитель; 17 - тестоокруглитель; 18 - конвейерный шкаф предварительной

расстойки; 19- формующая машина для батонов; 20 - контейнеры с пекарскими

листами; 21 - рогликовая машина; 22 - делительно-округлительная машина; 23- контейнер

для хлеба; 24 - ротационная электрическая печь; 25 -камера окончательной

расстойки.

Рисунок 5 Технологическая схема производства

хлебобулочных изделий в пекарне малой мощности.

Представим анализ технологических характеристик линий производства хлеба в

виде сравнительной таблицы 1.

Таблица 1

Анализ технологических характеристик печей для выпечки хлеба

|

Показатель

|

А2-ХПЯ-25

|

А2-ХПЯ-50

|

Г4-ПХЗС-25

|

А2-ХПК-2

|

|

Производительность, кг\ч:

хлеб 1 кг.

|

520

|

1045

|

518.4

|

320

|

|

Ширина пода, м

|

2,1

|

2,1

|

2,1

|

1,5

|

|

Площадь пода, м

|

25

|

50

|

26,2

|

17,4

|

|

Удельный расход газа, м\т

|

--

|

--

|

27,5

|

32,9

|

|

Установленная мощность,

кВТ: электродвигателя нагревателей

|

5,5

|

7,8

|

|

|

|

240

|

460

|

--

|

--

|

|

Габаритные размеры, мм:

длина ширина высота

|

15300

|

27300

|

14570

|

8060

|

|

3052

|

3052

|

3500

|

2740

|

|

1420

|

1420

|

2615

|

3000

|

Исходя из таблицы с учётом производственной мощности, останавливаю свой

выбор на технологической линии производства формового хлеба из пшеничной муки с

использованием тоннельной печи Г4-ПХЗС-25. Её габаритные размеры меньше, чем у

других, что ведёт к экономии материала. Печь работает на газе, удельный расход

которой ниже чем у других представленных выше печей.[16]

.2 Описание технологической схемы

Технологическая схема производства формового хлеба из пшеничной муки

показана на рис. 1. На производство мука доставляется специализированным

транспортёром. Для разгрузки ёмкость автомуковоза подключают с помощью гибкого

шланга к приёмному щитку 8. Далее мука по трубам 10 аэрозольтранспортом

подаётся на силосы 9, в которых храниться. Из силосов мука забирается роторным

питателем 7 и через переключатель 11 поступает в бункер 14, на автоматические

весы 15. Далее мука подаётся в производственные силосы 16, из которых

дозируется в тестомесильную машину 17.

Работу аэрозольтранспорта обеспечивает компрессорная станция,

оборудованная компрессором 4, ресивером 5 и фильтром 3. Для равномерного

распределения сжатого воздуха при всех режимах работы перед питателем

установлены ультразвуковые сопла 6. Подача жидких компонентов к тестомесильной

машине осуществляется дозировочными станциями 18, питающимися от расходных

баков 20 и 21. Опара замешивается а тестомесильной машине 17 и подаётся на

брожение в шестисекционный бункерный агрегат 19. Выброженная опара подаётся

насосом на замес теста. Тесто бродит в ёмкости 22. Отсюда оно поступает в

делитель 23. Для придания шарообразной формы тестовым заготовкам они

обрабатываются в округлительной машине 24. Далее заготовки с помощью

маятникового укладчика 1 загружаются в ячейки люлек растойнного шкафа 2. Здесь

они находятся 40-50 минут. Расстоявшиеся заготовки пересаживаются на под печи

25, в рабочей камере которой осуществляется гигротермическая обработка и

выпечка. Первая способствует приданию поверхности хлеба глянца, вторая -

подрумяниванию и закреплению формы. Выпеченные изделия с помощью укладчика 26

загружаются в контейнеры 27 и направляются на остывочное отделение и

экспедицию. Общая длительность технологического процесса приготовления

формового хлеба, начиная от приёмки муки и кончая выдачей готовой продукции,

составляет 9 - 10 часов.[4]

3. Технологический расчёт

.1 Характеристика исходного сырья

.1.1 Сырье, используемое в процессе хлебопекарного производства

Мука.

Мукомольная промышленность нашей страны выпускает пять сортов пшеничной

муки и три сорта ржаной хлебопекарной муки:

Крупчатка - 10% Сеяная - 63%

Высший сорт - 30% Обдирная - 87%

Первый сорт - 72% Обойная - 95%

Второй сорт - 85%

Обойная - 96%

Кроме того, из смеси пшеницы и ржи готовят два сорта муки типа обойной:

пшенично - ржаная и ржано - пшеничная. Процесс производства муки состоит из

подготовки зерна к помолу и самого помола. Обойную муку получают измельчением

всего зерна в целом, другие сорта (сортовую муку) готовят из эндосперма с

небольшой примесью оболочек. Соответственно помолы делят на обойные (простые) и

сортовые (сложные). Сортовой помол в зависимости от количества сортов муки,

получаемых из одной партии зерна может быть одно-, двух- и трехсортовым.

Полученное количество муки каждого сорта должно соответствовать

установленной норме ее выхода (выходом называют количество муки, выраженное в

процентах к массе переработанного зерна базисной влажности - 14,5%).

Отдельные партии зерна имеют различные показатели качества. Для получения

муки стандартного качества партии зерна имеют различные показатели качества

партии зерна на мельницах подсортировывают - составляют из них помольную смесь.

При этом учитывают влажность, зольность, цвет, стекловидность, клейковину и

другие показатели зерна. Подготовка зерна к помолу заключается в удалении

примесей, очистке поверхности зерна и кондиционирование зерновой массы. Сорную

и зерновую примесь удаляют с помощью специальных зерноочистительных машин,

металлические примеси извлекают на магнитных сепараторах.

.1.2 Прием и подготовка сырья

Основным сырьем хлебопекарного производства является пшеничная и ржаная

мука, вода, дрожжи, соль. К дополнительному сырью относятся все остальные

продукты, используемые в хлебопечении, а именно масло растительное и животное,

маргарин, молоко и молочные продукты, солод, патока и др. В настоящее время в

хлебопекарной промышленности широко используются новые виды дополнительного

сырья и улучшители (поверхностно-активные вещества, ферментные препараты,

модифицированный крахмал, молочная сыворотка, сывороточные концентраты и др).

.1.3 Дополнительное сырьё

Дрожжи.

В хлебопекарной промышленности применяют прессованные дрожжи, а также

сушеные, жидкие дрожжи, дрожжевое молоко.

Прессованные дрожжи представляют собой скопление дрожжевых клеток,

выделенных из культурной среды, промытых и спрессованных. Культурная среда -

это жидкая питательная среда, в которой выращивают микроорганизмы. Прессованные

дрожжи рекомендуется хранить при температуре 0-4 °С. Гарантийный срок хранения

дрожжей в таких условиях 12 сут. При подготовке прессованных дрожжей для замеса

полуфабрикатов их разводят водой температурой 29-32 °С в бачках с мешалками в

соотношении 1: (2-4).

Замороженные дрожжи хранят при температуре 0 - 4 °С, оттаивать их следует

медленно при температуре не выше 8 °С.

Сушеные дрожжи получают высушиванием измельченных прессованных дрожжей

теплым воздухом до остаточной влажности 8-9%. Сушеные дрожжи упаковывают и

хранят в жестяных банках, бумажных пакетах или ящиках, выстланных пергаментом

при температуре выше 15 °С.

Дрожжи высшего сорта упаковывают герметически. При упаковке в

негерметическую тару срок их хранения сокращается вдвое. При хранении

допускается ежемесячное ухудшение подъемной силы на 5 %.Сушеные дрожжи перед

употреблением следует замачивать в теплой воде до образования однородной смеси.

На многих хлебозаводах проводится активация прессованных и сушеных дрожжей.

Сущность активации состоит в том, что дрожжи разводят в жидкой питательной

среде, состоящей из муки, воды, солода или сахара, а иногда других добавок, и

оставляют на 30-90 мин. В процессе короткой активации дрожжевые клетки не

размножаются, однако становятся более активными. В результате активации

улучшается подъемная сила дрожжей, что позволяет несколько снизить их расход на

приготовление теста (на 10-20%) или, не уменьшая расход, сократить длительность

брожения полуфабрикатов. Применение активированных дрожжей улучшает качество

хлеба.[11]

Кислотность изделий, приготовленных на активированных дрожжах, на 1° выше

обычной. Варианты активации дрожжей различны.

Дрожжевое молоко-это жидкая суспензия дрожжей в воде, полученная

сепарированием культурной среды после размножения в ней дрожжей.

Дрожжевое молоко поступает на хлебозавод охлажденным до температуры

3-10°С в автоцистернах с термоизоляцией, откуда перекачивается в стальные

емкости с водяной рубашкой и электромешалкой, которую включают через каждые 15

мин па 30 с для обеспечения однородной концентрации дрожжей по всей массе

продукта. Продолжительность хранения дрожжевого молока при температуре 3-10 °С

2 сут, при температуре 0-4 °С-до 3 сут.

Вода. Вода является одним из видов основного сырья. Для приготовления

теста требуется 40 - 70 л воды на каждые 100 кг муки. Хлебозаводы для

технологических и хозяйственных нужд обычно используют воду из городского

питьевого водопровода. При отсутствии его (по согласованию с органами

Государственного санитарного надзора) используют местные источники

водоснабжения (преимущественно артезианские скважины). Вода, полученная из

глубинных слоев почвы, содержит меньше бактерий и нежелательных примесей, чем

вода колодцев, рек, озер. Питьевая вода должна иметь нормальные

органолептические свойства, безвредный химический состав и быть безопасной в

бактериальном отношении.

Органолептические показатели воды - это вкус запах, цвет и мутность.

Ощутимый привкус и запах в воде не допускается. Питьевая вода должна быть

прозрачной и бесцветной, не содержать пленки или различаемых глазом частиц. При

оценке цветности и мутности воды на фотоэлектроколориметре эти показатели

должны соответствовать ограничительными нормами.

Вода содержит некоторое количество минеральных и органических веществ,

попадающих в нее из почвы, окружающей среды, а также при ее обработке.

Некоторые минеральные вещества опасны для здоровья человека, другие могут

изменить вкус, запах и цвет воды. Присутствие вредных веществ (мышьяка, селена

и других) в воде не допускается или ограничивается специальными нормами.

Установлены также предельные нормы содержания хлора, железа, марганца, алюминия

и меди так далее эти вещества влияют на органолептические показатели воды.

Содержание растворенных солей кальция и магния характеризуется жесткость

воды. Жесткость выражается в миллиметрах - эквивалентах кальция или магния.

Жесткость питьевой воды не должна превышать 7, а с разрешения санитарного

надзора 10м - экв/л. Высокая жесткость воды, применяемой для бытовых целей или

для питания котлов, нежелательна, однако для приготовления теста такая вода не

вредна. Соли кальция и магния несколько укрепляют клейковину, что оказывает

положительное влияние на качество хлеба при переработке слабой муки.

Бактериальные свойства воды характеризуются общим числом бактерий в 1 мл

воды, а также содержанием кишечной палочки.

Повышенное содержание кишечной палочки указывает на загрязненность воды

оренальными массами. Вода не должна содержать болезнетворных бактерий.[17]

Для бесперебойного снабжения водой необходимо температуры и создания

постоянного напора во внутренней водопроводной сети на хлебозаводах

устанавливают специальные баки. Вместимость бака холодной воды рассчитывают на

распад воды для всех производственных нужд в течении 8 часов. Бак горячей воды

должен вмещать запас, необходимый для приготавления теста в течение 5 - 6 часов

и питания экопомайзеров в течение 3 часов температура горячей воды в этом баке

должна быть 70 гр. С. Баки для воды устанавливают в отдельном помещении,

расположенном на верхнем этаже здания (для создания необходимого напора).

Из этих баков вода идет по трубам в бочек тестомеса. В этом бочке

тестомес устанавливает нужную температуру воды. И из этого бочка вода идет на

замес теста.

Поваренная соль представляет собой хлористый натрий с небольшой примесью

других солей. В зависимости от способа добычи различают каменную (замечают в

земле), самосадочную (добывают со дна соленых озер) и бассейную соль (получают

выпариванием воды соленых водоемов).

Пищевую поваренную соль в зависимости от количества примесей подразделяют

на сорта: экстра, высший, первый и второй сорт. Содержание хлористого натрия в

различных сортах соли должно быть не менее 97,0 - 99,7 %, а нерастворимого в воде

остатка не более 0,00 - 0,85 % на сухое вещество. По способу обработки соль

подразделяют на мелкокристаллическую (выварочную) молотую и немолотую

(кормовая, дробленная или зерновая). Соль экстра должна на 95% просеиваться

через сито с отверстиями диаметром 0,5/5мм. Соль высшего, первого и второго

сортов может иметь разную крупность в зависимости от помера помола (помол 0; 1;

2; 3).

В хлебопекарном производстве обычно применяют молотую соль первого и

второго сортов 1,2 или 3. Реакция раствора соли должна быть нейтральная, вкус

чисто соленый. Растворимость соли в воде незначительно зависит от температуры.

Насыщенный раствор содержит 26 - 28% соли. Соль входит в рецептуру каждого

хлебного изделия в дозировке 1 - 2,5% от массы муки.[17]

Соль улучшает структурно - металлические свойства теста и вкус изделий.

Клейковина под действием соли становится более плотной, активность

протеалетических ферментов несколько снижается. Несоленое или пересоленное

тесто имеет слабую, липкую консистенцию. Соль несколько уметает дрожжевые

клетки и молочно - кислые бактерии, а следовательно, замедляет процессы

спиртового и молочнокислого брожения в полуфабрикатах.

Поваренную соль доставляют на хлебозавод в мешках или насыпью в

самосвалах. Соль очень микроскопична, поэтому ее хранят в отдельном помещении,

насыпью или в ларях. В тесто соль добавляют в виде раствора 23 - 26% - ной

концентрации. Раствор соли готовят в солерастворителях системы Лифенцева или

марки ХСР. В одном отделении растворителя образуется насыщенный раствор соли, в

других отделениях он отстаивается и фильтруется.

В последние годы широко применяют так называемое мокрое хранение соли, то

есть хранение соли в растворе. Соль доставляют на хлебозавод на самосвале,

сразу ссыпают в хранилище - растворитель, представляющее собой большую емкость

из 2 -3 отделений. Образующийся в 1 отделении раствор соли проходит через

филтры во 2-е и 3-е отделения, а затем перекачиваются в расходные баки. Сухую

соль применяют для посыпки поверхности некоторых изделий (соленые сушки,

соленая соломка). В этом случае используют поваренную соль помола 2

(предварительно просеянную). Плотность соли должна быть 1,18 - 1,20.

.2 Продуктовый расчёт

Хлеб отрубной - выпекается сырой клейковины пшеничной муки I сорта и отрубей пшеничных, которые

способны в значительной степени обеспечить потребность человека в витаминах

группы В и РР. Рекомендуется всем возрастным категориям. ГОСТ 28808-90 Масса

нетто 0,2 кг.

Пищевая ценность в 100 г продукта:

Белки 8,9 г,

Жиры 2,9 г,

Углеводы 43,9 г.

Энергетическая ценность 242 ккал.

Срок хранения (годности) неупакованной продукции 24 часа,

упакованной - 72 часа.

Хранить при температуре не выше 250С и относительной влажности воздуха

85%.

В табл. 2 приведена рецептура «Хлеба белково-отрубного для больных диабетом,

штучного»

Таблица 2

Рецептура

|

Наименование сырья

|

Расход сырья на 100 кг

муки, кг

|

|

Сырая клейковина из

пшеничной муки I сорта

|

80,0

|

|

Отруби пшеничные

|

20,0

|

|

Дрожжи прессованные

|

4,0

|

|

Опара спелая

|

5,0

|

|

Жир

|

3,0

|

|

Соль

|

0,7

|

|

Сахарин

|

0,01

|

|

Итого сырья

|

112,71

|

Расчет производительности печей, выхода хлеба, расхода сырья, а также

выбор и расчет оборудования ведутся на основании норм технологического

проектирования, рецептур и технологических инструкций. Расчет начинается с

производительности печей. В результате расчета уточняется производительность

завода, затем определяется выход хлеба, количество муки и другого сырья. Затем

выбирается и рассчитывается оборудование.

На хлебозаводе для обеспечения бесперебойной выпечки хлебобулочных

изделий установлен 3-сменный режим работы при продолжительности смены 8 ч.

Поэтому выработка 1,5 т изделий в смену соответствует производительности завода

4,5 т в сутки.

3.2.1 Выбор и

расчет производительности печей

Для производства хлеба белково-отрубного примем печь Г4-ПХЗС-25. Размеры

пода 2100х12000. Размеры хлеба: длина - 75 мм, ширина - 75 мм. Примем ручную

посадку тестовых заготовок в расстойный шкаф и печь, тогда производительность

печи рассчитаем по формуле:

, (2)

, (2)

где

n - количество изделий на ленточном поду;

, (3)

, (3)

1

- число изделий в одном ряду по ширине пода;

n2 - количество

рядов изделий по длине пода;

, (4)

, (4)

где

В - ширина пода печи, мм;

b - ширина изделия,

мм

а-

зазор между изделиями (3-5 см).

Количество

рядов изделий на поду ленточной печи:

, (5)

, (5)

где

L - длина подо печи, мм;

l- длина

изделия, мм.

Полученные

данные округляем до меньшей целой цифры

Таким

образом, производительность печи для выработки хлеба белково-отрубного

составит:

кг/ч

кг/ч

Продолжительность

работы печи в смену принимаем 7 ч 40 мин вместо 8 ч, т.к. 20 мин отводится на

переход с сорта на сорт и на наладку оборудования.

хлеб формовой пшеничный мука

Таблица

3

Сменная

выработка хлебобулочных изделий

|

Изделие

|

Масса, кг

|

Часовая производительность,

кг

|

Продолжительность работы

печи по графику

|

Выработка в смену, кг

|

|

|

|

|

По заданию

|

По расчету

|

|

Хлеб белково-отрубной

|

0,2

|

577,2

|

7,67

|

1500

|

1475, 8

|

3.2.2

Определение количества рабочих дней в году, режима работы предприятия

Таблица 4

Расчет полезного фонда рабочего времени одного рабочего

|

Наименование показателей

|

Ед. измерения

|

План на год

|

|

Календарный фонд времени

|

Дни

|

365

|

|

Количество выходных и

праздничных дней

|

Дни

|

110

|

|

Количество календарных

рабочих дней (номинальный фонд рабочего времени)

|

Дни

|

255

|

|

Неявки на работу всего в

том числе:

|

|

41,6

|

|

Очередные и дополнительные

отпуска

|

Дни

|

28

|

|

Отпуска по учебе

|

Дни

|

|

|

Болезни

|

Дни

|

9,0

|

|

Прочие неявки разрешенные

законом

|

Дни

|

1,8

|

|

Средняя продолжительность

рабочего дня

|

Час

|

8,1

|

|

Полезные фонд рабочего

времени одного рабочего

|

Час

|

1725

|

Номинальный фонд рабочего времени = календарный фонд - количество

выходных и праздничных дней

Полезный фонд рабочего времени = Номинальный фонд рабочего времени +

неявки планируемые

Планируемый процент трудоемкости = 200% - планируемый процент выполнения

норм выработки

Трудоемкость продукции на программу с учетом планируемого процента

выполнения норм выработки = трудоемкость на программу * планируемый процент

трудоемкости /100

Численность рабочих-сдельщиков = Трудоемкость продукции на программу с

учетом планируемого процента выполнения норм выработки / эффективный фонд

рабочего времени одного рабочего в году.

Всего рабочих = численность рабочих-сдельщиков + численность

рабочих-повременщиков

3.2.3 Расчет

выхода готовой продукции

Для проведения расчета необходимо рассчитать количество муки и другого

сырья, идущего на приготовление теста, опары. Это определяется из рецептуры на

100 кг муки (табл. 5). Выход рассчитывается по количеству и влажности

затраченного сырья, влажности теста и хлеба и затрат при технологическом

процессе. Выход хлеба - это количество хлеба (в килограммах или процентах),

получаемое из 100 кг муки и дополнительного сырья.

Выход хлеба определяется по формуле:

, (6)

, (6)

где

- общее количество сырья (за исключением воды), кг;

- общее количество сырья (за исключением воды), кг;

WСР -

средневзвешенная влажность сырья, %;

WТ - влажность

теста, %

-

затраты соответственно при брожении, выпечке (упек) и на усушку при остывании и

хранении хлеба, %.

-

затраты соответственно при брожении, выпечке (упек) и на усушку при остывании и

хранении хлеба, %.

Средневзвешенная

влажность сырья в тесте определяется по формуле:

, (7)

, (7)

где

М, G1, G2, Gn - масса сырья по рецептуре;

WМ - влажность

муки;

W1, W3, Wn -

влажность сырья, %

Влажность

теста определяется по влажности мякиша хлеба с учетом разницы между влажностью

хлеба и влажностью мякиша, которая для хлеба из пшеничной муки I

сорта составляет 0,4-0,5%. Влажность теста на 0,5% выше влажности мякиша и

составляет 61,5%.

Выход

хлеба в смену определяем по формуле (1)

3.2.4 Расчет

сырья, полуфабрикатов, вспомогательных материалов, тары в сутки

Количество муки на приготовление хлеба определяется по формуле:

, (8)

, (8)

где

Р - количество вырабатываемого хлеба, кг/сут; 100-расход муки, кг; ВХ - выход

хлеба, кг.

Тогда

кг

кг

Количество

дополнительного сырья определяется по формуле:

, (9)

, (9)

где

р - расход сырья по рецептуре, кг.

Количество

сырой клейковины:  кг

кг

Количество

отрубей пшеничных:  кг

кг

Количество

дрожжей прессованных:  кг

кг

Количество

спелой опары:  кг

кг

Количество

жира:  кг

кг

Количество

соли:  кг

кг

Количество

сахарина:  кг

кг

Таблица

5

Суточная

выработка, расход сырья (кг) и выход изделий (%)

Выработка в смену

|

Суточная выработка

|

Выход

|

Мука

|

Соль

|

Дрожжи

|

Отруби

|

Сахарин

|

Жир

|

Опара спелая

|

|

Хлеб белково-отрубной

штучный

|

1475,8

|

4427,4

|

179

|

2473,4

|

17,4

|

98,7

|

494,7

|

0,24

|

74,1

|

123,6

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 6

Расчет сырья, подлежащего хранению

|

Наименование продуктов

|

Расход сырья, кг

|

Срок хранения сырья, день

|

Количество сырья,

подлежащее хранению, кг

|

|

Мука в/с пшеничная

|

2473,4

|

7

|

17313,8

|

|

Отруби пшеничные

|

494,7

|

10

|

4947

|

|

Дрожжи

|

98,7

|

3

|

296,1

|

|

Жир

|

74,1

|

5

|

370,5

|

|

Соль

|

17,4

|

15

|

261,0

|

|

Сахарин

|

0,24

|

15

|

3,6

|

3.3 Выбор и

расчет потребности в технологическом оборудовании

.3.1 Склады

муки и дополнительного сырья

Принимаем в проекте склад бестарного хранения муки. Хранение муки

производится в бункерах и силосах. Склад рассчитан на 7-суточный запас муки.

При расчете емкостей склада объемная масса verb принимается равной 0,55 т/м3. Объем емкости для

хранения муки:

, (10)

, (10)

где

МС - суточный расход муки, т

η - срок хранения муки, сут;

ρ - объемная масса муки, т/м3.

м3.

м3.

Выбираем

3 бункера ХБУ-64 вместимостью 71 м3 и предусматриваем в проекте запас муки в

мешках на сутки.

3.3.2

Отделение приема и подготовки сырья

Соль доставляется самосвалами и хранится в растворенном виде в установке

Т1-ХСБ-10 вместимостью 10 т. На производство раствор подается насосом. При

суточном расходе соли 17,4 кг этого запаса хватит на 574 сут.

Для хранения 15 суточного запаса сахарина в количестве 3,6 кг достаточно

крэш-пакета. Скоропортящееся сырье (жир, дрожжи) хранится в таре в

изолированной холодильной камере.

Для хранения жидкого жира используют емкости вместимостью (в л)

, (11)

, (11)

где

- суточный расход жира, кг; в - относительная

плотность жира (d=0,98)

- суточный расход жира, кг; в - относительная

плотность жира (d=0,98)

Для

растворения жира принимаем установку СЖР на 300 л. При расходе 74,1 л загрузка

его будет производиться 1 раз в сутки.

3.3.3

Просеивательное отделение

В силосно-просеивательном отделении предусматриваем установку одного

производственного силоса для тестоприготовительной линии. Производительность

просеивателя с пирамидальным барабаном (при 60 об/мин) и поверхностью сита 1, 5

м2 для пшеничной муки будет состовлять 3,75 т/ч.

3.3.4

Тестоприготовительное отделение

Расчет тестоприготовительного оборудования ведется по количеству

перерабатываемой муки.

Месильная машина периодического действия. Производительность месильной

машины по хлебу (в кг/ч)

, (12)

, (12)

где

r - ритм замесов.

Тогда

принимаем три тестоприготовительных агрегатов И8-ХТА-6 с производительностью 15

т/сут, объемом бункеров: для опары - 6 м3, для теста - 0, 4 м3.

Тестомесильных

машин принимаем три Т1-ХТ2А производительностью по хлебу 15 т/сут. Вместимость

дежи 330 л, а длительность замеса порции теста 7,5-8 мин.

3.3.5

Тесторазделочное отделение

Расчет тесторазделочного оборудования производится в соответствии с

часовой производительностью печи и зависит от ассортимента хлебобулочных

изделий, принимаемого на линии, типа машин и оборудования. При расчете

определяется тип и количество машин. В основном в тесторазделочном отделении

производится расчет тестоделительных машин и шкафов предварительной и

окончательной расстойки.

Тестоделительные машины. Расчет производится по количеству тестовых

заготовок, необходимых для производства каждого сорта хлебобулочных изделий.

Сначала определяют потребность в тестовых заготовках (шт/мин)

, (13)

, (13)

где

РЧ - выработка хлеба кг/ч; g - масса изделия, кг

Число

тестоделительных машин для данного типа изделий:

, (14)

, (14)

где

х - коэффициент запаса на остановку (х=1,04…1,05); nД -

производительность делителя, кусков в минуту.

Подбираем

делитель А2-ХТИ1-Н производительностью 20-60 шт/мин и массой заготовок 0,2-1,1

кг. Тогда коэффициент использования делителя:

, (15)

, (15)

Конвейерный

шкаф окончательной расстойки. При расчете приравниваем производительность

конвейерного шкафа к производительности печи:

или

или

где

nР - количество тестовых заготовок в расстойном шкафу; tР -

продолжительность расстойки, мин; nП - число хлебов в печи; tП -

продолжительность выпечки, мин.

Количество

тестовых заготовок в расстойном шкафу

, (16)

, (16)

Продолжительность

расстойки в стандартном шкафу

, (17)

, (17)

Производительность

конвейерного шкафа 9в кг/ч определяем по формуле

Для

расстойки принимаем шкаф типа РШВ с люльками размером 2100х10 мм. Длительность

расстойки принимаем 45 мин.

4. Техника безопасности

По действующему трудовому законодательству ни один рабочий не может быть

допущен к работе на предприятие без прохождения инструктажа по технике

безопасности. Проведение инструктажа по технике безопасности возлагается на

администрацию предприятия.

Вводный инструктаж проходят все лица поступающие на работу, а также

учащиеся проходящие практику. На этом инструктаже рассказывают об основных

правилах техники безопасности, санитарии, с правилами внутреннего распорядка, а

также с порядком оказания помощи при несчастных случаях.

Инструктаж на рабочем месте проходят лица поступающие на работу на

предприятие, учащиеся на практику, работники переводимые с одной работы на

другую, даже если перевод временный. Работникам разъясняют устройство

оборудования, его эксплуатацию, рациональную организацию рабочего места.

Работники не прошедшие этот инструктаж к работе не допускаются.

Периодический (повторный) инструктаж проводится для проверки знаний по

технике безопасности. Такой инструктаж проводят один раз в три месяца.

Внеплановый инструктаж проводят при нарушении техники безопасности, при

несчастных случаях, при установке нового оборудования.

.1 Мероприятия по предупреждению несчастных случаев

Включают:

Модернизацию технического, подъемно-транспортного и другого оборудования,

а также различных приспособлений, инструментов в соответствии с техникой

безопасности;

Установка ограждений, дополнительных, предохранительных, защитных

приспособлений и автоблокировок;

Усовершенствование защитных заземлений, отключений;

Рациональная расстановка оборудования направлена на обеспечение

безопасного труда и облегчения условия труда;

Механизация уборки производственных помещений;

Устройства простейших приспособлений по подъему и перемещению груза.

.2 Мероприятия по предупреждению заболеваний на производстве

Включают:

Устройства и конструкции вентиляционных систем и тепловых завес;

Усовершенствование герметизации оборудования связанного с выделениями

газа, паров и избыточного тепла;

Усиление действия отопительных установок;

Утепление полов;

Устройство на рабочих местах, сидений для коротковременного отдыха

рабочих;

Устройство тамбуров и различных приспособлений в целях борьбы со

сквозняками

.3 Мероприятия по улучшению условий труда

Рациональное использование естественного и искусственного освещения.

Устройство по конструкции и переоборудование душевых, гардеробных,

умывальных комнат для приема пищи и других санитарно-бытовых помещений.

Оборудование кабинетов, уголков, выставок по охране труда.

Приобретение наглядных пособий по вопросам охраны труда.

.4 Мероприятия по предупреждению электротравматизма

Включают:

Устройства защитного ограждения токоподводящих частей

заземления;

Проведение инструктажей и обучение работников правилам

электробезопасности;

Допуск к обслуживанию электроустановок разрешается лицам имеющих

соответствующую квалификацию;

Применение средств индивидуальной защиты;

При влажной уборке помещений на электродвигатель и

токоподводящие устройства, запрещается: лить воду, класть

влажную спецодежду, металлические предметы;

Запрещается вместо плавких предохранителей вставлять жучки.

.5 Меры пожарной безопасности

Пожары возникают в результате нарушений или незнаний правил пожарной

безопасности. Для предупреждения пожаров проводят инструктаж о мере пожарной

безопасности.

Территорию предприятия необходимо содержать в чистоте и порядке, ко всем

зданиям обеспечивают свободный подход.

Производственные и складские помещения после работы осматривают,

отключают электрооборудование, освещение, газовое оборудование.

Чердачные помещения должны быть закрыты и содержаться в чистоте.

Запрещается в них хранить различные материалы.

Проходы, выходы, коридоры, лестницы, тамбуры содержать в чистоте, не

загромождая тарой.

Производственные и складские помещения обеспечиваются первичными и

вторичными средствами пожаротушения.

Дымоходы огневого и газового оборудования регулярно очищают от сажи.

Неисправности в электроустановках вызывающие короткое замыкание,

нагревание проводов или искрение, немедленно устраняют.

Установку нового электрооборудования, электрических и

электроосветительных приборов производят с учетом допустимых нагрузок на

электросеть. Монтаж оборудования и электроремонт электросетей осуществляют

электрики.

В производственных помещениях предусматривают не менее двух выходов, при

этом двери у них должны открываться в сторону выхода.

На предприятиях основными причинами пожара могут быть:

Неосторожное обращение с огнем;

Неудовлетворительное техническое состояние электрооборудования и

электропроводки;

Образование взрывоопасных смесей, смесь газов с воздухом.

Отсутствие или неисправность газозащиты;

Ответственность за безопасность возлагается на администрацию.

.6 Правила эксплуатации и меры безопасности при работе на агрегатах

Включают:

Перед началом работы проверить заземление, техническую исправность,

санитарное состояние агрегата;

Процесс брожения регулируется от 3-4 часов при помощи хронового

механизма;

Количество муки и жидких компонентов устанавливается лабораторией хлебозавода.

При работе необходимо следить за правильностью дозировки.

Следить за своевременный подачи из подготовительного отделения жидких

компонентов, дозирующей станции;

Синтетически очищать внутреннюю поверхность от наличия теста;

По окончании смены производить чистку наружной поверхности.

.7 Правила обслуживания тестомесильных машин с подкатными дежами

Перед началом работы, рабочие должны пройти инструктаж по правилам

обслуживания т/м машин. Проверить техническую исправность машины, заземление,

ограждение вращающих частей, санитарное состояние машины.

Загружаем в дежу жидкие компоненты.

Дежа накатывается на фундаментальную плиту до упора. Проверяем надежность

закрепления дежи.

Нажимаем кнопку «Вниз», дежа закрывается крышкой. Через отверстие в

крышке производят загрузку дежи мукой.

Нажатием кнопки «Пуск» включается электродвигатель (автоматически)

привода месильного органа, который совершает планомерное движение, производят

замес.

По истечении заданным временем электродвигатель автоматически отключается,

открывается крышка дежи, месильный рычаг выходит из дежи.

Рычаг и края дежи зачищают скребком, смазывают растительным маслом и

откатывают дежу на брожение.

.8 Общие правила по эксплуатации тестоделительных машин

Для безаварийной работы тестоделителя необходимо:

Равномерно подавать тесто в приемную воронку;

Поддерживать в воронке наивысший постоянный уровень теста;

Периодически проверять точность деления кусков теста, при необходимости

проводить регулировку массы кусков теста с помощью маховика;

Следить за тщательным прижиманием ножа к поверхности барабана;

Следить за состоянием поверхности рабочих органов;

Периодически очищать от теста и пыли поверхность машины. Запрещается:

Проталкивать тесто руками в рабочую камеру;

Трогать руками поверхность делительного барабана при его работе;

Устранять поломки во время работы тестоделителя.

Заключение

Данная курсовая работа посвящена разработки технологии формового хлеба.

Актуальность, выбранной темы заключается в том, что хлеб является одним

из основных продуктов в жизни каждого человека, но не все задумываются о том,

какой хлеб они едят.

Хлебобулочные изделия всегда присутствуют в рационе человека. В последние

годы возросла потребность в муке высших сортов, идущих на их производство. За

счет хлебных изделий человек почти полностью покрывает потребность в железе,

получает значительную долю марганца и фосфора. Существенным недостатком

минерального комплекса хлеба является малое содержание кальция и

неблагоприятное соотношение его с фосфором и магнием. Поэтому стремясь повысить

минеральную ценность хлеба стали вносить добавки растительного происхождения. В

качестве таких добавок желательно использование продуктов, которые при этом не

усложняют процесс производства.

В курсовой работе были решены следующие задачи:

¾ Аналитический обзор, где производился, литературный обзор и

осуществлялся патентный поиск;

¾ Выбор технологической схемы и описание. Из предложенных выше

технологических схем производства хлеба, был произведён анализ характеристик

линий. На этом основании составлена сравнительная таблица, выбрана и описана

технологическая линия;

¾ Описание сырья (основного и дополнительного);

¾ Выполнение расчётов, а именно выбор и расчёт печей, расчёт

производительности, выход хлеба, продуктовый расчёт;

¾ Описание мероприятий техники безопасности при разработке

формового хлеба.

Обработав все разделы, в заключении можно сказать, что для производства

формового хлеба нужно знать данные по всем 4 разделам и тогда можно получить

высококачественный формовой хлеб.

Список использованной литературы

1. Апет

Т.К. Пашук З.Н. Хлеб и булочные изделия (технология приготовления, рецептцра,

выпечка): Спр. Пособие;. - Мн.: ООО «Попурри», 1997. - 320 с.

2. Пискунов

С.В. Направления развития производства диетических хлебобулочных изделий// Хлебопечение

России, 2002. - № 6. - С. 6-8

3. Справочник

по хлебопекарному производству /Под редакцией Ройтера И.М.,2-е изд. 1992.-359

с.

. Цыганова

Т.Б. Технология и организация производства хлебобулочных изделий. -М.:

Издательский центр «Академия», 2008. 448 с.

5. Сборник

рецептур на хлеб и хлебобулочные изделия/ Сост. П.С. Ершов. - Спб.:

Гидрометеоиздат, 1998. - 191 с.

6. Фаскиев

Р.С. Инженерный практикум по расчету элементов технологического оборудования:

Учеб. пособие/ Р.С. Фаскиев, Е.В. Бондаренко. - Оренбург: ОГУ, 2000. - 61 с.

7. Скурихин

И.М., Нечаев А.П. Всё о пище с точки зрения химика.-М.: Высш. Шк. 1991.- 288 с.

. Цыганова

Т.Б. Технология хлебопекарного производства.-М.: ПрофОбрИздат, 2001.- 432 с..

. Хромеенков

В.М. Оборудование хлебопекарного производства..-М.: Издательский центр

«Академия», 2007. -368 с.

10. Мармузова

Л.В. Технология хлебопекарного производства.-М.: Издательский центр «Академия»,

2008. -288 с.

11. Ауэрман

Л.Я. Технология хлебопекарного производства.-СПб: Профессия, 2005. 416 с

12. Патент

№2258368. Способ производства хлеба и хлебобулочных изделий. Россия.2005.08.20.

. Патент

№ 2104646. Способ производства хлеба. Россия. 1998.02.20.

. Патент

№ 2344602. Способ приготовления хлебобулочных изделий из смеси ржаной и

пшеничной муки, преимущественно формового хлеба. Россия. 2009.01.27.

. Патент

№ 2357417. Способ производства хлебобулочного изделия. Россия.2009.06.10.

. Пащенко

Л.П., Жаркова И.М. Технология хлебопекарного производства.-М.: КолоС, 2008.-

389 с.

. Позняковский

В.М. Гигиенические основы питания и экспертизы продовольственных товаров.- М.,

1996.186 с.

. Толстогузов

В., Искусственные продукты питания. Новый путь получения пищи и его

перспективы.-М., 1978. -255 с.

. Справочник

предельно допустимых концентраций вредных веществ в пищевых продуктах и среде

обитания / Сост. Беляев Н.П. и др. -М.,1993.

. Кузнецова

Л.С. Лабораторный практикум по технологии по технологии кондитерского

хлебопекарного производства. -М.: Пищевая пром.,2002.- 183 с.

. Хлебопекарное

производство, № 4 2008, ИД «Панорама» /Под ред. Анискина Е.П. 48 с.

. Хлебопекарное

производство, № 1-2/2009, ИД «Панорама» /Под ред. Шкирмонтов АП. 60 с.

. Хлебопекарное

производство, № 5/2008, Почта России /Под ред. Анискина Е.П. 74 с.

. Практикум

по расчетам оборудования хлебопекарных и макаронных предприятий/ Под ред. Ю.А.

Калошина.- М.: Агропромиздат, 1991.-159 с

. Проектирование

хлебопекарных предприятий с основами САПР/ Л.И. Пучкова, А.С. Гришин, И.И.

Шаргородская, В.Я. Черных. - М.: Колос, 1993. - 224 с.