Технологическая линия по производству МДФ

Министерство образования и науки

Российской Федерации

Федеральное агентство по образованию

ГОУ ВПО

Магнитогорский государственный

технический университет им. Г.И. Носова

Кафедра строительных материалов и

изделий

КУРСОВОЙ ПРОЕКТ

по дисциплине: "Технология

изоляционных строительных материалов и изделий"

на тему: Технологическая линия по

производству МДФ производительностью 8000 тыс. м² в год

Магнитогорск

Содержание

Введение

1.

Аналитический обзор

.

Технологическая часть

2.1

Номенклатура и характеристика выпускаемой продукции

.2

Характеристика сырья

.3

Выбор и обоснование технологической схемы и режимов производства

2.4 Режим работы технологической линии

.5 Расчет производственной программы цеха и потребности в

сырье

.6 Технологические расчеты

.7 Контроль производства и качества продукции

3. Техника безопасности и охрана окружающей среды

Заключение

Список

использованных источников

Введение

МДФ (Medium-Density Fiberboard) - это древесноволокнистые плиты средней

плотности. Изготавливаются они подобно ДВП прессованием или сушкой ковра

древесины мелкодисперсных фракций. Но существует ряд технологических

особенностей, которые обеспечивают плитам МДФ гораздо более высокие

потребительские свойства: при производстве МДФ прессуется сухое волокно, причем

волокнистая масса не просто "склеивается", а образует неразрывное

соединение путем физико-химических реакций.

Производство плит МДФ началось с 1960-х годов как дальнейшее развитие

сухого способа производства ДВП с учетом совершенствовавшихся при изготовлении

ДВП технологий. Сначала технология основывалась на мокром способе. В

семидесятых годах получило развитие производство по сухому способу с годовым

выпуском МДФ 380 тыс. м³ (1975 год). На конец 1990 года в мире уже работало 74

завода с общей мощностью в 6,8 млн. м³. В России выпуск ДВП средней

плотности был начат в 1997 году. Первая линия была запущена с производственной

мощностью 50 тыс. м³ в год. Вторая, имевшая меньшую мощность линия введена

в строй в г. Балабаново [1].

Перспективные потребности мебельной промышленности оцениваются как 200

тыс. м³ в год, что потребует введения

дополнительных мощностей по производству ДВП средней плотности. В настоящее

время дефицит покрывается за счет импорта.

По прогнозам Европейской федерации плитных материалов, тенденция к

расширению производства МДФ в Европе сохранится и в ближайшей перспективе

составит 25% в год при исходном объеме 2000-го года 7,1 млн. м³. Мировое производство МДФ на

сегодняшний день составляет примерно 20 млн. м³ в год [2].

1. Аналитический обзор

МДФ изготавливается из высушенных древесных волокон, обработанных

синтетическими связующими веществами и сформированных в виде ковра с

последующим горячим прессованием. Плотность МДФ 600-850 кг/м³. Плита формируется в результате

прессования в условиях высокого давления и высокой температуры из древесных

волокон с добавлением связующих и отверждающих органических соединений. В МДФ

развитая поверхность древесных волокон и сокращенный цикл прессования

эффективно сочетаются с прочностью за счет участия связующих веществ в

межволоконном взаимодействии. Технология производства исключает использование

вредных для здоровья эпоксидных смол и фенола. Основным связующим элементом

волокон является лигнин, который выделяется при нагревании древесины.

Плита МДФ предназначена для производства мебели, элементов отделки

интерьера, стеновых панелей, стеллажей с ящиками, декоративных панелей,

отделки, мебельных плит и для производства строительных столярных деталей,

производство ламинированного паркета и полов для покраски или для укладки

линолеума, изготовления полов с подогревом и др. МДФ с успехом применяется в

производстве как корпусной, кухонной и офисной мебели, так и нестандартной

мебели и в производстве торгового оборудования. МДФ широко используется у

изготовителей полуфабрикатов для мебели (фасады, мебельный погонаж,

столешницы).

Современная строительная индустрия широко применяет плиты МДФ для

опалубки при монолитном и других видах строительства. Качество опалубки и

продолжительность эксплуатации в 2-4 раза выше по сравнению с дорогостоящей

фанерой [3].

Можно выделить следующие преимущества МДФ в отличие от альтернативных

материалов:

- Легкость фрезеровки. Благодаря свойствам МДФ, на его поверхности можно

создать любой рисунок, придавая сложный профиль, что является невозможным для

ДСтП.

- Легкость окраски. МДФ легко красится и ламинируется, с

помощью полиуретановых красок можно получить широкую гамму цветов.

- Экологическая безопасность. Применение в качестве связующего

карбамидных смол, модифицированных меламином, обеспечивает очень низкую эмиссию

формальдегида, сравнимую с натуральной древесиной. Плиты МДФ гораздо более

безопасны чем ДСтП, а в последнее время для покупателей это стало одним из

важнейших критериев при выборе мебели.

- Возможность изменения формы. МДФ с частыми фрезерованными

пазами хорошо гнется, и поэтому используется в качестве основы для изготовления

гнутых элементов (фасады, перегородки и т.д.).

- Прочность. Прочность МДФ в 1,8-2 раза выше прочности

древесностружечных плит и сравнима с прочностью фанеры. Прочность МДФ

обеспечивается не только использованием синтетических смол, но и участием

естественных связующих веществ в межволоконном взаимодействии (лигнин).

- Технологичность. Плите из МДФ доступны любые способы

обработки, в отличие от ДСтП, что позволяет делать высококачественные профили,

закругленные углы и т.д. Деталям из МДФ можно придать самую разнообразную

форму, что значительно расширяет возможности производителей мебели при

конструировании и разработке дизайна. МДФ отлично отделывается лакокрасочными

материалами, натуральным шпоном, ламинируется.

- Физико-механические характеристики. По механическим

характеристикам плиты МДФ идентичны натуральному дереву. При этом стоимость

плит МДФ как минимум на 60-70% дешевле натурального дерева.

- Высокий уровень шумопоглощения. Плиты МДФ имеют высокий

уровень шумопоглощения и звукоизоляции, МДФ низкой плотности обладает отличными

теплоизоляционными свойствами.

- Качество поверхности. Благодаря качеству обработки, шлифовки

и жёсткому контролю качества на всех этапах производства обеспечивается

качество поверхности МДФ, что является важным показателем при производстве

мебели.

- Устойчивость к температурным колебаниям. Фасады из МДФ очень

хорошо переносят воздействие кухонного пара - не разбухают и не коробятся,

сохранять форму при температурных колебаниях.

- Гигиеничность. Плиты из МДФ устойчивы к различным грибкам и

микроорганизмам, что делает изделия из МДФ гигиеничными и безопасными в быту.

Наряду со всеми преимуществами МДФ, стоимость выгодно отличает этот

материал среди товаров-заменителей [2].

В настоящее время для производства МДФ разрабатываются современные

технологические линии, направленные на улучшение качества продукции и снижение

ее себестоимости. Производство осуществляется сухим способом. Одним из главных

критериев в выборе оборудования является возможность удовлетворения всех

требований заказчика.

Компания Metso Panelboard специализируется на технологиях по выпуску

древесно-волокнистых плит и является одной из ведущих фирм в данной области.

Metso оснащает полные производственные циклы от цеха подготовки древесины до

упаковки готовой плиты, включая энергетические установки.

Важным направлением совершенствования технологии является модернизация

сушилок волокнистой массы. Использование сушилки волокна фирмы Metso снижает

расход тепловой энергии и одновременно повышает качество волокнистой массы. При

этом также снижается расход смолы, что значительно снижает расходы предприятия

по производству плит МДФ.

Конструкция сушилки может представлять собой традиционную одноступенчатую

конструкцию пневматического типа или же хорошо зарекомендовавшую себя

двухступенчатую конструкцию. В сушилке трубного типа процесс термической сушки

происходит с помощью ввода влажной волокнистой массы в поток горячего воздуха в

тракте сушилки. Горячий воздух получают с помощью непосредственного

использования очищенных дымовых газов, поступающих из энергетической установки,

в которой сжигаются древесные отходы, образующиеся в ходе процесса производства

плит. При использовании одноступенчатой сушилки волокнистая масса должна

транспортироваться в бункер для хранения с помощью пневматической системы

транспортировки - для избегания процессов конденсации в системе.

Двухступенчатая сушилка, оборудованная системой рециркуляции воздуха RAS -

наиболее прогрессивное технологическое решение

В двухступенчатой сушилке пневматическая система транспортировки заменена

на вторую ступень сушилки, а высушенная волокнистая масса может

транспортироваться непосредственно в бункер для волокнистой массы, в

зависимости от характеристик влажности во второй ступени.

Система имеет две ступени с различными температурами сушки. Воздух

рециркулируется из второй ступени в первую ступень, что снижает выбросы воздуха

и потребления тепла. Результатом этого является более стабильные значения

влажности (+/- 0,5%) на выходе из сушилки. При использовании обычных

одноступенчатых сушилок значения влажности являются менее стабильными (+/-

1,0%). Потребление тепла снижается приблизительно на 17%, потребления

электроэнергии снижается на 10%. С помощью установленного за сушилкой

скруббера, в котором газ проходит через водяные пары, обеспечивается

значительное снижение выбросов частиц и соединений углерода.

Двухступенчатая система сушки обеспечивает следующие преимущества:

- повышение качества волокнистой массы;

- снижение потребления смолы при использовании смешивания в

линии продувки;

- снижение потребления тепловой энергии приблизительно на 15%,

при использовании системы рециркуляции воздуха RAS - снижение потребления

тепловой энергии на 25%;

- более удобное управление способствует уменьшению вариаций

влажности волокнистой массы;

- тракты и циклоны небольших размеров, в частности, при высоких

значениях производительности.

Дополнительные преимущества системы рециркуляции воздуха:

- более компактная установка для выработки тепловой энергии, что

обеспечивает экономию электроэнергии;

- снижение выброса частиц;

- уменьшение потока отходящих газов обуславливает снижение

инвестиционных и эксплуатационных затрат на дополнительную систему охраны

окружающей среды [4].

Для производства плит применяются прессы различных конструкций.

Многоэтажные прессы подходят для изготовления МДФ. Применение таких установок

наиболее оправдано на предприятиях средней мощности, выпускающих плитную

продукцию определённых форматов и толщины. Современные многоэтажные прессы

оборудованы загрузочными этажерками, у которых число полок соответствует числу

просветов пресса (от 4 до 22), процессы его загрузки и опорожнения

автоматизированы, а синхронное смыкание рабочих плит обеспечивается

симультантным механизмом.

Всё это позволило сократить продолжительность цикла прессования и тем

самым снизить вероятность преждевременного отверждения связующего.

Для нагревания прессующих плит используют пар, горячую воду или

минеральный теплоноситель, преимущество которого в том, что разогрев происходит

быстрее и перепад температур на рабочих поверхностях удаётся сократить на

несколько градусов.

Толщина готовой плиты задаётся дистанционными прокладками или контактными

штифтами. Замена этих элементов довольно трудоёмкая операция, и её постепенно

вытесняют электронные способы контроля, основанные, например, на отслеживании

расстояния между прессующим столом и архитравом (верхней частью станины

пресса). График изменения этого расстояния во времени заложен в систему

управления прессом. По мере того как стол поднимается на высоту, обеспечивающую

заданную толщину продукции, рабочее давление стабилизируется и потом начинает

плавно снижаться.

Рабочие температуры многоэтажных прессов задаются в пределах от 150 до

200°С и зависят от того, какие используются поддоны - металлические или

сетчатые.

Давлением в ходе прессования можно управлять по-разному. Если требуется

получить плиты с очень плотными наружными слоями (наиболее характерное

требование), необходимо как можно быстрее довести давление до заданной

величины. Повысить прочность плиты на отрыв поперёк пласти удаётся, если

наращивать усилие прессования постепенно. Внутреннее расслоение древесных плит

предупреждают тем, что после снятия давления оставляют рабочие плиты пресса на

некоторое время неразомкнутыми, чтобы из формируемых изделий выделилась

парогазовая смесь. Этого добиваются и за счёт увеличения времени прессования

[5].

Многоэтажные прессы типа Motala производства фирмы Metso заслужили

хорошую репутацию благодаря своей высокой надёжности. В конструкции пресса

используются искусственно состаренные колонны и литые цилиндры, которые

обеспечивают продолжительный срок службы пресса.

Достоинствами данного пресса являются:

- равномерный нагрев всей нагревательной плиты;

- надёжная гидравлическая система;

- автоматическая система управления;

- симультанный механизм;

- возможность производства дверных полотен [4].

Недостаток многоэтажных прессов - в сложной технике загрузки материала и

выгрузки продукции. Поэтому у них появились серьёзные конкуренты - одноэтажные

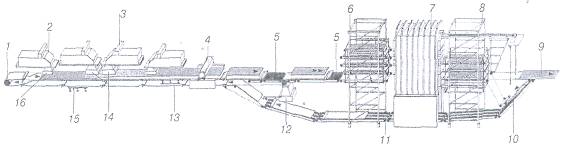

позиционные прессы. На рисунке 2 показана современная линия по изготовлению

любых древесных плит, в составе которой можно использовать как многоэтажный

пресс, так и одноэтажный. Через горячий пресс сформированные пакеты проходят на

сетчатых поддонах. Предварительная подпрессовка ковра на таких установках не

предусмотрена. Одноэтажные прессы особенно эффективны для предприятий,

выпускающих МДФ с относительно небольшой суточной производительностью.

Рисунок 2 - Схема универсальной установки для изготовления волокнистых

плит на сетчатых поддонах с применением одно- или многоэтажного пресса: 1 -

лента формирующего конвейера, 2 - рассеивающая головка с весовым дозатором, 3 -

загрузочное устройство, 4 - поперечная пила, 5 - загрузочный транспортёр, 6 -

загрузочная этажерка, 7 - пресс. 8 - разгрузочная этажерка, 9 - готовая плита,

10 - треугольный транспортёр, 11 - возвратный транспортёр, 12 - удаление

избытков ковра и бракованных пакетов, 13 - контрольные весы, 14 - участок

формирования среднего слоя, 15 - весы учёта тары, 16 - участок формирования

наружного слоя

Ковер в одноэтажный пресс транспортируется на ленточных поддонах,

форматных ситах или на непрерывной металлической ленте, которая может быть

сплошной либо сетчатой; рабочее давление достигает 3,5 МПа. Производительность

пресса тем выше, чем больше размеры его рабочей плиты.

При использовании одноэтажных прессов можно значительно снизить припуски

на шлифование готовых плит, и даже делаются попытки, вес ещё не вполне

успешные, выпускать древесные плиты, не требующие шлифования. Пока что на

одноэтажных прессах не удаётся получать продукцию с разнотолщинностью в

пределах ±0,2 мм, как того требует мебельная промышленность, однако снижение

припусков на шлифование до 0,4-0,6 мм на одну сторону уже достигнуто.

Недостаток крупных одноэтажных прессов в том, что из-за относительно высоких

рабочих температур происходит усиленное парообразование в центре формируемой

плиты, и поэтому приходится очень осторожно уменьшать давление в конце цикла. древесный волокно прессование сырье

Эффективность линий на базе одноэтажных и сдвоенных прессов можно

значительно повысить, используя технологию прессования с обработкой ковра

насыщенным паром (с паровой продувкой). В отличие от традиционного способа, при

котором ковёр прогревается благодаря прямому контакту с горячими металлическими

плитами, эта технология предусматривает подачу насыщенного пара под давлением 0,3-0,5

МПа непосредственно в осмолённую массу в процессе её сжатия под горячей плитой.

Это обеспечивает быстрый и равномерный прогрев всего формируемого изделия.

Избыточное парогазовое давление в конце цикла прессования снимают, подключив

зону прессования к вакуумной системе. Как показали сравнительные исследования,

проведённые в конце 90-х годов применительно к отечественной линии по выпуску

МДФ, прессование с паровой продувкой имеет ряд преимуществ перед методом

обычного обогрева:

- прогрев ковра происходит в 8-10 раз быстрее, что позволяет в 2,5-3 раза

увеличить съём продукции с одного квадратного метра рабочей плиты;

- вследствие вытеснения воздуха и интенсивной гидротермической

обработки волокнистой массы насыщенным паром, достигается равномерная по сечению

(с отклонением не более ±2%) плотность древесных плит, что делает их

пригодными, например, для рельефного фрезерования по пласти и кромкам;

- обеспечивается более глубокое отверждение связующего с

образованием термогидролитически устойчивых структур, что позволяет на 10-15%

снизить расход смолы;

- сокращается продолжительность прессования плит специального

назначения, изготавливаемых с применением смол медленного отверждения

(например, фенолоформальдегидных), а также композиций на их основе, содержащих

антипирены и антисептики;

- обеспечивается возможность выпускать плиты толщиной 30-60 мм,

изготовление которых по традиционной технологии малорентабельно из-за большой

продолжительности цикла прессования;

- при раскрытии пресса и выгрузке изделий продукты продувки

собираются и регенерируются, так что исключаются вредные парогазовые выбросы,

то есть обеспечивается экологическая безвредность как самого технологического

процесса, так и изготовленных плит.

Полученные этим способом отечественные образцы МДФ по показателям

прочности и эксплуатационным характеристикам соответствовали европейским

требованиям, а по показателю "внутренняя прочность" значительно

(почти вдвое) превосходили аналогичную продукцию ведущих западных фирм. Для

внедрения этой технологии не требуется принципиально повое оборудование -

достаточно заменить нагревательные плиты в одноэтажных или сдвоенных прессах

специальными плитами (с теми же габаритными размерами), оснащёнными системой

каналов и отверстий, через которые насыщенный пар подаётся в ковёр [5].

Одноэтажный пресс типа Class1Press спроектирован для увеличения

окупаемости линий малой производительности. Система компенсации обратного

давления (SBC):

- уменьшает припуск на шлифование;

- обеспечивает экономию сырья;

- сокращает цикл прессования [4].

Наряду с позиционными применяются одноэтажные проходные прессы. Сегодня

наиболее распространены ленточные проходные прессы, в которых волокнистый ковёр

формируется между двумя стальными лентами. Ленты натянуты на барабаны и по всей

длине и ширине прессования соприкасаются с расположенными в ряд калиброванными

валками или роликами, через которые на осмолённую массу передаётся давление и

тепло от обогреваемых плит.

Работая круглосуточно, проходные прессы обеспечивают не только высокую

производительность при стабильном качестве продукции, но также исключительную

технологическую гибкость. Прессование в них ведётся по изохорному принципу, то

есть с соблюдением постоянной, с отклонением в пределах ±6%, толщины

формируемого изделия, независимо от неоднородности его структуры или иных

факторов. Чтобы выдерживать такое требование, в изохорных прессах создаётся

более высокое давление, чем в изобарных. Специальные исследования показали, что

проходной принцип прессования древесных плит тоже совместим с паровой продувкой

[5].

Непрерывный пресс Metso Contipress обладает рядом преимуществ:

- увеличение производительности на 10-20%;

- снижение разнотолщинности готовой продукции;

- повышение качества;

- упрощённое техобслуживание;

- минимальные затраты на монтаж.

Снижение температуры и понижение давления пара внутри плиты являются

ключевыми моментами для снижения коробления плиты. Специалисты Metso Panelboard

разработали уникальную зону охлаждения, которая значительно снижает давление

парогазовой смеси внутри плиты. Эффективная теплопередача обеспечивается за

счет большой площади контакта между нагревательной плитой и стальной лентой.

Разница температур между нагревательной плитой и стальной лентой очень

незначительна. Это позволяет снизить температуру термомасла и существенно

сокращает энергопотребление [4].

При изготовлении тонких ДВП применяются каландровые прессы. Волокнистый

ковёр подаётся на непрерывной стальной ленте, которая движется со скоростью

5-18 м/мин. При огибании лентой главного вала - горячего цилиндра диаметром

3000-4000 мм с очень твёрдой поверхностью - ковёр под воздействием направляющих

и прессующих валов сдавливается и отверждается. Такая схема - с единой стальной

лентой на участке формирования ковра и прессования, без участка подпрессовки -

один из вариантов компоновки линий каландрового прессования. Другой

распространённый вариант - также без прессовки, но с отдельными лентами:

синтетической на участке высокочастотного прогрева ковра и стальной на участке

прессования - позволяет не только повысить производительность линии примерно на

20%, но и снизить энергозатраты за счёт того, что волокно после сушки остаётся

тёплым. Известна также компоновка линий с тремя транспортными лентами: на

участке формирования ковра и подпрессовки, на участке высокочастотного

подогрева и на участке прессования.

Толщина готовой продукции варьируется от 2 до 12 мм, в обратной пропорции

к скорости подачи ковра. Волокнистые плиты, выпускаемые на каландровых прессах

сухим способом, отличаются высокой плотностью и улучшенными прочностными

характеристиками.

С появлением прессов непрерывного действия усовершенствовалась технология

шлифования готовых плит - с учётом существенно возросшей скорости процесса и

очень жёстких допусков на разнотолщинность при значительно уменьшившихся и четко

контролируемых припусках на шлифование. Там, где раньше требовалось несколько

шлифовальных станков, теперь можно обойтись одной современной установкой,

которая способна неделями работать без выключения.

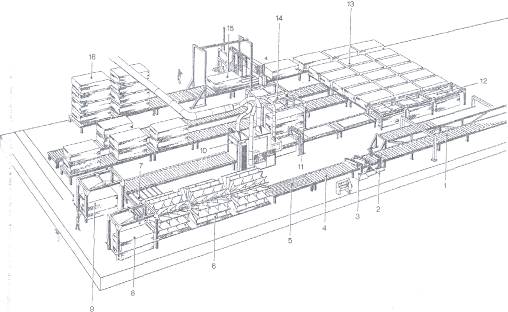

Рисунок 5 - Участок послепрессовой обработки плит: 1 - выходной

транспортёр горячего пресса, 2 - кромкообрезной агрегат. 3 - две диагональные

пилы, 4 - передающий транспортёр, 5 - ускоряющий транспортёр, 6 - веерные

охладители, 7 - поперечный транспортёр к линии шлифования, 8 и 9 - буферные

зоны перед шлифовальным участком, 10 - шлифовальный станок, 11 - измеритель

толщины плит, 12 - сортировочные карманы, 13 - участок кондиционирования (склад

на роликовых платформах), 14 и 15 - штабелеукладчики, 16 - рольганг для передачи

на склад готовой продукции или на раскрой

На рисунке 5 показана примерная организация обработки плит, выходящих из

проходного пресса. Сначала выполняются обрезка продольных кромок на двухпильном

агрегате и поперечный раскрой двумя диагональными пилами на требуемую длину.

Затем на ускоряющем рольганге плиты отделяются одна от другой для ритмичной

загрузки в первый веерный охладитель. Чтобы обеспечить полное и безопасное

охлаждение плит, предусмотрено три таких охладителя. Охлаждённые плиты

поступают на шлифовальную установку по рольгангу, рядом с которым расположены

буферные платформы для откладывания скапливающихся плит (например, при

остановке шлифовального станка для замены ленты). За шлифовальным станком

установлен измеритель толщины плит. По результатам внешнего осмотра и замера

толщины оператор оценивает сорт плиты и направляет её в соответствующий

сортировочный карман. Сформированные стопы вывозятся на участок

кондиционирования, а оттуда на раскрой или на склад готовой продукции [5].

Производство древесных плит является энергоёмким. Снижение расхода

энергии может значительно снизить эксплуатационные затраты. Энергетическая

установка фирмы Metso специально сконструирована для предприятий по

производству ДВП, ДСтП и плит ОСБ.

В данной энергетической установке для выработки большей части энергии,

необходимой для работы предприятия, в качестве топлива используются отходы

производства древесных плит. На этой установке можно сжигать любые древесные

отходы - от коры и исходной волокнистой массы до шлифовальной пыли и

отбракованных плит. В качестве топлива для этой установки можно также

использовать низкосортное топливо других предприятий, такое, как щепа

лесопильных заводов и древесные материалы, непригодные для выпуска продукции.

Контур регулирования влажности в сушилке является, возможно, наиболее

важным во всем процессе производства древесных плит. Фирма Metso Panelboard

является единственным комплектным поставщиком энергетических установок и

сушилок.

Энергетическая установка фирмы Metso может также обеспечивать подачу

тепла в другие технологические узлы. Можно обеспечивать подачу термического

масла для непрерывного пресса, подачу пара для системы рафинёров и подачу тепла

почти во все технологические узлы. Управление сушилкой осуществляется с помощью

нагрева термического масла в отдельном потоке от основного потока дымовых

газов, поступающих в сушилку.

Управление оборудованием осуществляется из главной диспетчерской,

задействованы самые совершенные компьютерные технологии управления. Управление

сушилкой осуществляется с помощью той же самой системы, что позволяет

обеспечить гораздо более удобное взаимодействие между этими ключевыми

технологическими зонами.

Степень готовности энергетической установки фирмы Metso к работе

достигает 98%, что обеспечивает минимизацию технического обслуживания и

очистки. Общие потери в системе, включая потери в дымовой трубе, поддерживаются

на уровне менее 5%. В обычных паровых котлах эта величина может составлять до

15% [4].

2. Технологическая часть

.1 Номенклатура и характеристика выпускаемой продукции

Номенклатура выпускаемых плит МДФ представлена в таблице 1. Продукция

соответствует европейскому стандарту EN 622-5 "Требования к плитам средней плотности сухого способа

производства (MDF)", нормы которого приведены в

таблице 2.

Таблица 1 - Номенклатура изделий

|

Марка плиты

|

Размер плиты

|

Плотность плиты, кг/м³

|

Толщина, мм

|

Вид отделки

|

|

MDF.LA (конструкционные)

|

2440×1830

|

800

|

10

|

Каширование

|

Таблица 2 - Требования стандарта EN 622-5

|

Толщина, мм

|

Тест

|

Ед. изм.

|

9-12

|

|

Набухание по толщине за 24

ч

|

EN 317

|

%

|

15

|

|

Прочность при растяжении

поперек пласти

|

EN 319

|

МПа

|

0,65

|

|

Прочность при изгибе

|

EN 310

|

МПа

|

27

|

|

Модуль упругости при изгибе

|

EN 310

|

МПа

|

2800

|

Стандарт предусматривает:

- разнотолщинность (EN 324-1), мм - ±0,2;

- размерный допуск (EN 324-1), мм/м - ±2, максимум 5 мм;

- перпендикулярность (EN 324-2), мм/м - ±2;

- влажность (EN-322), % - 4-11;

- содержание песка (ISO 3340), % - менее 0,05 [6].

.2 Характеристика сырья

Сырьём для заводов и цехов, производящих плиты МДФ, служат в основном

круглые лесоматериалы и отходы лесопиления лиственных и хвойных пород. Из

лёгкой древесины хвойных пород получаются светлые плиты высокого качества.

Применяются также щепа, получаемая как попутный продукт на лесопильных заводах

с современными пильно-фрезерными брусующими агрегатами, станочная стружка и

опилки.

Способы обмера и учёта древесного сырья зависят от его величины. Дровяное

долготьё длиной более 3 м обмеряют и учитывают поштучно. Дровяное долготьё

длиной до 3 м, дрова колотые и тонкомерное сырьё подлежат складочному обмеру с

последующим переводом в плотную меру через соответствующие коэффициенты

полнодревесности. Щепу обмеряют в кучах или ёмкостях и учитывают в плотных

кубометрах, умножая на коэффициент полнодревесности (0,36-0,42).

Для придания водостойкости плит в волокнистую массу необходимо вводить

гидрофобные добавки - вещества, плавящиеся при нагревании и закрывающие поры в

древесном материале. В основном это расплавленный парафин (0,8-1,1% от массы

стружки), который подаётся в смеситель в виде водной эмульсии.

В качестве осадителя вводят сернокислый алюминий, квасцы или серную

кислоту (0,6-0,8%) для разрушения гидрофобной эмульсии, осаждения и

фиксирования клеевых частиц на волокнах [5].

Антисептики применяют для защиты древесных наполнителей от

древоразрушающих грибов и насекомых. Против всех биоразрушителей эффективен

пентахролфенолят натрия, вводимый в количестве 1-2% массы сухой древесины. Для

снижения пожароопасности вводят антипирены. В рецептуру антипиренов входят

следующие компоненты: ортофосфорная кислота, мочевина, дициандиамид (5-10%).

Введение этой рецептуры в состав ДВП сухого способа производства приводят к

получению трудногорючих материалов [7].

В данной работе принят следующий состав древесноволокнистой массы (в

процентах по массе):

- древесина - 84;

- парафин (гидрофобизатор) - 0,8;

- глинозем (осадитель) - 0,7;

- пентахролфенолят натрия (антисептик) - 1,5;

- ортофосфорная кислота (антипирен) - 7;

- вода - 6.

.3 Выбор и обоснование технологической схемы и режимов

производства

Современные плитные предприятия, как правило,

организованы по поточному принципу. Производительность отдельных ступеней

технологического потока строго согласована. Работа некоторых станков и участков

в определённой степени независима от производительности и загруженности

остального оборудования.

В целом мощность предприятия определяется множеством

факторов. Среди них вид и структура сырья, транспортные расходы, структура

затрат, степень изношенности оборудования, квалификация персонала и т.п.

Для выгрузки сырья из вагонов или с барж используют

краны большой грузоподъёмности, а для его укладки в штабели - краны средней

грузоподъёмности. Краны, оснащённые грейферами, позволяют обойтись без

применения ручного труда. На десятитонных кранах используются специальные

грузозахваты для заполнения и опорожнения железнодорожных вагонов,

штабелирования сырья, подачи его к местам переработки.

Приёмка сырья не сопровождается какой-либо его

сортировкой: принимаются различные породы, в том числе вперемешку, брёвна

разной длины и диаметра. В производстве волокнистых плит можно использовать и

древесину, повреждённую грибами. Не допускается только трухлявая гниль.

Подготовку круглых лесоматериалов к измельчению

составляют следующие операции: поштучная подача на технологическую линию,

обмывка, обнаружение и удаление металлических включений, разделка по длине на

мерные отрезки, окорка сырья, раскалывание наиболее толстых чураков. Затем

лесоматериалы измельчают на технологическую щепу в рубительных машинах.

Для поштучной подачи брёвен применяют разобщители.

Если поступающая на предприятие древесина загрязнена

илом, землёй или другими веществами, то её необходимо обмывать и очищать от

коры. Загрязнённое сырьё быстро затупляет режущий инструмент и даже может

вывести из строя технологическое оборудование.

Извлечение из древесины металлических включений

относится к обязательным подготовительным операциям. Для круглых лесоматериалов

теперь применяют электронные металлоискатели.

Раскряжёвка сырья на мерные отрезки (обычно по 1 м)

выполняется на многопильных установках - слешерах.

Кору с древесины снимают в окорочных барабанах. В

современных барабанах применяется фрикционный способ окорки с дождеванием.

Щепу, получают в рубительных машинах.

Привозную щепу доставляют на склады железнодорожными

вагонами и автотранспортом. Механизированные склады щепы оснащены винтовыми

питателями и ленточными транспортёрами. Приёмное устройство склада представляет

собой котлован, который сверху закрыт прочной решёткой с расстоянием между

рёбрами до 200 мм. Решётка должна выдерживать гружёный щеповоз или трактор.

Остатки щепы удаляют из вагонов при помощи вибрационных устройств.

Для сортировки щепы используют отечественные установки

с трёхуровневыми ситами, имеющими размер ячеек 39×39,

14×14 и 6×6

мм, и расположенными с

наклоном на 3 градуса в сторону разгрузки. Кондиционная щепа остается на

среднем и нижнем ситах, откуда по ленточному транспортёру подаётся в

производство. Этот транспортёр оснащается магнитным сепаратором для удаления

металлических включений. Крупная фракция с верхнего сита может идти на

доизмельчение, а самые мелкие частицы с поддона - на сжигание.

Крупную фракцию щепы доизмельчают в малых рубительных

машинах - дезинтеграторах. В них можно перерабатывать и кусковые отходы

деревообработки и лесопиления, а полученную щепу после сортирования добавлять к

основной массе технологической щепы.

Для создания производственных запасов древесной щепы,

хранения древесных отходов, опилок, а также для дозированной выдачи этих

материалов на последующие технологические операции используются бункеры.

Современные бункеры оснащаются специальными устройствами для встряхивания

сухого материала и для разрушения сводов из промёрзлой щепы.

Перемещение сыпучих материалов от бункера к станку или

от станка к станку осуществляется пневматическим путём. В производстве

волокнистых плит пневмотранспортировка волокна эффективна постольку, поскольку

происходит с одновременным добавлением к нему связующего.

Для получения волокнистой массы из щепы применяют

дефибраторы. Наиболее длинные волокна получаются при обработке

термомеханическим способом. Поскольку лигнин, скрепляющий отдельные волокна

древесины между собой, размягчается при температуре выше 100°С и плавится при

172°С, щепу перед механическим истиранием пропаривают, чтобы уменьшить её

прочность, особенно в направлении поперёк волокон древесины.

Продолжительность пропарки в целом зависит от породы

древесины, качества щеп и параметров пара. Обычно рабочая температура пара в

подогревателе 160-180°С при давлении 6-10 бар. Снижение температуры пара на 10

градусов удлиняет пропарку почти вдвое. Сушка волокнистой массы имеет свои

технологические особенности. Из-за большой удельной поверхности частиц и

опасности переплетения волокон их сушат только в пневматических сушилках, куда

сырьё подаётся по скоростному трубопроводу. В трубе-сушилке оно увлекается

потоком горячего воздуха, интенсивно высушивается при температуре не более

160°С до конечной влажности 5-10%.

Для стабильности производственного процесса

предусматривают буферное хранение сухого осмолённого или неосмолённого волокна.

Бункер, в котором хранится буферный запас, оснащают размалывающими вальцами,

чтобы волокно подавалось на формирующую станцию без комков и в дозируемом

количестве.

Парафин приводят в жидкое состояние путем подогрева.

Остальные добавки готовят в виде эмульсий и впрыскивают через форсунки в

специальную установку для проклеивания древесного волокна.

Формирующие машины, применяемые в производстве

волокнистых плит, имеют свои особенности. При изготовлении плит сухим способом

волокнистый ковёр образуется на машине с движущейся сеткой и формирующими

головками. Осаждение, свойлачивание и уплотнение достигаются путем создания

вакуума под сеткой каждой формирующей головки. Калибрующие валики удаляют

излишки волокна с поверхности ковра в циклоны над формирующими головками.

Подпрессовка волокнистой массы выполняется в

установках холодного прессования с целью сделать ковёр достаточно плотным и

прочным для того, чтобы можно было подавать его в горячий пресс.

Предварительная подпрессовка позволяет также сократить время нахождения плит на

участке горячего прессования. Ковёр транспортируется на синтетической ленте.

Рабочая температура плит у современных многоэтажных

прессов 150-180°С, у одноэтажных 180-220°С, допустимое отклонение от заданной

температуры в пределах одной нагревательной плиты не более ±5°С. Средние

значения давления прессования в производстве плит для МДФ 2,0-2,5 МПа.

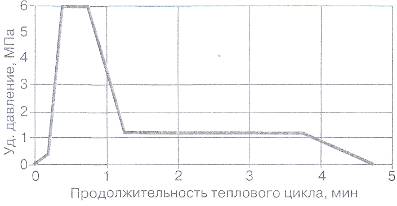

Цикл прессования тонких ДВП сухого изготовления

характерен тем, что после сравнительно кратковременной выдержки ковра под

давлением Р 1 (6-6,5 МПа) оно в течение полуминуты понижается до

значения Р 2 (1-1,5 МПа). Под этим давлением материал довольно долго

выдерживается, затем происходят постепенный сброс давления и медленное

разведение рабочих плит (рисунок 9).

Рисунок 9 - Циклограмма прессования МДФ в 22-этажном

прессе

К операциям послепрессовой обработки относятся

охлаждение плит и их кондиционирование (выдержка) после прессования, форматная

обрезка, шлифование, нанесение покрытия и сортировка. Иногда к этим завершающим

операциям добавляется раскрой плит на заготовки требуемых размеров.

Охлаждение плит - операция обязательная. Температура

изделий перед укладкой их в штабели не должна превышать 50°С. Для этого применяют

конвективное охлаждение плит в веерной установке, за время поворота которой на

180 градусов температура плит понижается до 50-70°С. Остывшие плиты снимаются

при помощи штабелеукладчика и перекладываются в стопы. Если пресс многоэтажный,

его разгрузочная этажерка действует согласованно с работой охладителя, в

котором одновременно могут остывать 15-22 плит, по числу этажей пресса.

Наружные слои плит обычно после прессования

пересушены, и при охлаждении они активно впитывают влагу из окружающего

воздуха. Одновременно избыточная влага из внутреннего слоя устремляется наружу

и энергично перераспределяется по толщине плиты. В результате средний слой даёт

усушку в пределах 0,3-0,6 мм, а наружные слои набухают. Это порождает

внутренние напряжения в плите и может привести к нарушениям её формы, особенно

если процессы протекают несимметрично относительно среднего слоя.

Такое бывает, когда разница между температурами и

влажностью в прессе и вне его особенно велика, например в недостаточно

отапливаемом помещении в холодное время года. Потому и необходима выдержка

(кондиционирование) готовых плит, в ходе которой влажность и температура

медленно выравниваются по всему объёму изделий, а внутренние напряжения

ослабляются. Для этой цели в цехе предусматриваются специальные буферные

участки, площадь которых зависит от суточной производительности пресса и

необходимой продолжительности кондиционирования.

Форматная отрезка плит может выполняться сразу после

горячего пресса, после охладителя либо после выдерживания плит на буферном

складе. Обычные припуски на обработку 15-30 мм, требуемая точность ±2 мм

на 1 м длины кромки. Для обрезки кромок служат продольные пилы, настроенные на

заданную ширину плиты. Раскрой на отрезки заданной длины выполняет диагональная

пила: её пильный диск установлен под углом к направлению подачи, и этот угол

так согласован со скоростью подачи, чтобы непрерывно движущаяся лента материала

разрезалась в нужном месте перпендикулярно к кромке. Все пильные узлы в линии

продублированы, что позволяет менять пильные диски, независимо от работы

пресса.

Отпиленные куски кромки идут на сжигание, так как

измельчение их в целях повторной переработки экономически не оправдывается.

Шлифование считается особенно ответственной операцией

при изготовлении плит для мебельного производства, где требуются щиты

стабильной толщины и с безупречно гладкой поверхностью. Сегодня для

калибрования и шлифования древесных плит используются широколенточные

многоагрегатные станки.

Для наружной отделки плиты используют каширование. Технологический

процесс начинается с очистки плит от пыли в щёточном станке, его щётки

диаметром 280 мм вращаются со скоростью 300 об/мин, сметаемая пыль удаляется

через эксгаустер. Пленка из рулонов со слоем подсушенного термопластичного клея

натягивается сверху и снизу на непрерывно движущиеся плиты и отверждается в

прессе при температуре около 200°С. Облицованные плиты после отсечения плёнки

поступают на приёмный стол.

Сорт плиты устанавливается оператором после осмотра

каждой пласти (нижней - с помощью зеркала) и корректируется автоматическим

толщиномером. Иногда попутно определяют массу плиты, чтобы рассчитать её

плотность. На современных линиях для определения плотности применяется

радиационный метод или же ведётся непрерывный контроль за распределением плотности

по площади плиты. Расслоения внутри плит выявляются ультразвуковым способом.

Контроль при сортировке нацелен и на обнаружение таких дефектов, как

недостаточная прочность плит, пузыри и разрывы, покоробленность и др.

Прошедшие сортировку плиты маркируются и укладываются

в стопу высотой 400 мм. На упаковке указывают наименование изготовителя, марку,

группу, сорт и толщину плиты, номер стандарта. Склад готовой продукции должен

вмещать как минимум месячный объём производства [5].

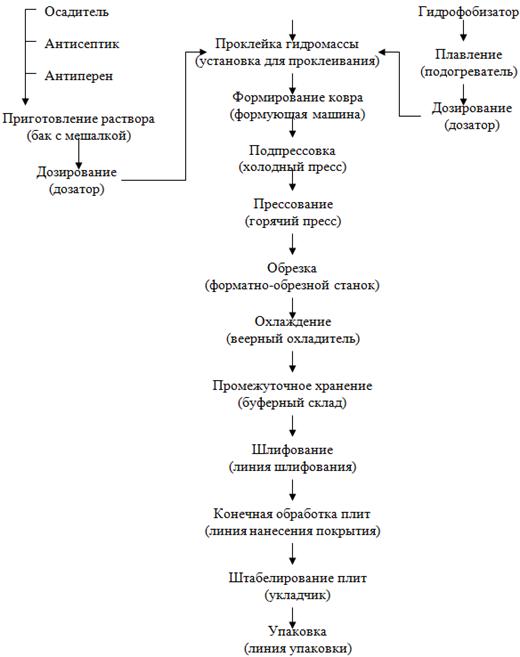

Детальная пооперационная технологическая схема

производства плит МДФ представлена на рисунке 10.

.4 Режим работы технологической линии

Производство МДФ не связано с осуществлением

непрерывного процесса, поэтому работа цеха принята по режиму прерывной недели с

двумя выходными днями в 3 смены по 8 часов.

Расчетное количество рабочих суток в году равно 253.

Рисунок 10 - Пооперационная технологическая схема производства плит МДФ

2.5 Расчет производственной программы цеха и потребности в

сырье

Для заданной программы цеха в качестве основного оборудования в большей

степени подходит 22-этажный пресс. Цикл прессования для плиты толщиной 10 мм

составляет 8,54 мин. Температура прессования - 190°С. С учетом припуска на

шлифование для данного пресса толщина нешлифованной плиты равна 12,5 мм.

Половина сырья поступает на завод в виде круглой

древесины, а остальная часть - это отходы лесопильных предприятий. Усредненный

состав сырья: сосна - 80% и лиственница - 20%.

Расчет производственной программы цеха представлен в таблице 3.

Таблица 3 - Производственная программа цеха

|

Наименование продукции

|

Единица измерения

|

Программа выпуска

|

|

|

в год

|

в сутки

|

в смену

|

в час

|

|

Плита MDF.LA

|

м²

|

8000000

|

31620,55

|

10540,18

|

1317,52

|

|

м³

|

80000

|

316,21

|

105,4

|

13,18

|

|

т

|

64000

|

252,96

|

84,32

|

10,54

|

Чистый удельный расход абсолютно сухого волокна q1, кг на 1 м³ готовой плиты, определяется

следующим образом:

, (1)

, (1)

где ρпл - заданная плотность плит, кт/м³;

Wпл - влажность

готовой продукции (в среднем 8%);

I - доля

добавок в плите (I

= 10%).

По формуле (1) произведен расчет:

кг/м³.

кг/м³.

Потребность

в абсолютно сухом волокне с учётом потерь на участке послепрессовой обработки

плит q2, кг/м³,

определяется по формуле:

, (2)

, (2)

где Кобр - коэффициент потерь при форматной обрезке

плит (Кобр = 1,05);

Кшл - коэффициент потерь при шлифовании, определяется исходя из

суммарной толщины наружных слоев шлифованной плиты:

,

,

где

Δ

- припуск на шлифование;

hпл - толщина плиты после шлифования.

.

.

По

формуле (2):

кг/м³.

кг/м³.

Потребность

в волокне с учётом его потерь перед смесителями и в смесителях (без учёта

возвращаемых отходов при обрезке и шлифовании) q3, кг/м³,

определяется по формуле:

, (3)

, (3)

где Кг.к. - коэффициент потерь на главном конвейере (Кг.к.

= 1,01);

Ктр - коэффициент потерь при транспортировке волокна (Ктр

= 1,01);

Ксм - коэффициент потерь волокна при смешивании (Ксм =

1,02).

На основании формулы (3):

кг/м³.

кг/м³.

Потребность

в волокне с учётом потерь при сушке q4, кг/м³, определяется по формуле:

, (4)

, (4)

где Ксуш - коэффициент потерь волокна при сушке и

сортировке (Ксуш = 1,025).

Определен расход волокна по формуле (4):

кг/м³.

кг/м³.

Потребность

в привозной щепе для получения волокна q5, кг/м³,

определяется по формуле:

, (5)

, (5)

где iп - доля привозной щепы;

Кд - коэффициент потерь щепы при её сортировании и измельчении в

волокно (Кд= 1,06).

Рассчитана потребность в привозной щепе по формуле (5):

кг/м³.

кг/м³.

Потребность

в технологическом сырье (круглых лесоматериалах) для получения волокна q6, кг/м³,

определяется по формуле:

, (6)

, (6)

где Квол - коэффициент потерь сырья, возникающих при

измельчении древесины в волокно и при доизмельчении волокна (Квол=

1,06);

Кразд - коэффициент потерь древесины при поперечной разделке

длинномерного сырья на чураки (Кразд = 1,01).

Рассчитана потребность в круглых лесоматериалах по формуле (6):

кг/м³.

кг/м³.

Потребность

в щепе и ином технологическом сырье следует выразить также и в кубометрах,

чтобы определить удельный расход сырья в объёмных соотношениях - в кубометрах

сырья на 1 м³ готовой продукции.

Определена

базисная плотность сырья исходя из заданного соотношения:

кг/м³.

кг/м³.

Коэффициент

объемной усушки:

.

.

Плотность

при выбранной влажности древесины рассчитывается:

, (7)

, (7)

где Wc - влажность исходного сырья (W = 80%).

По формуле (7):

кг/м³.

кг/м³.

Удельные

объёмы требуемой щепы q5v и круглых

лесоматериалов q6v

выраженные в плотных кубометрах на 1 м³ готовой продукции, определяются [5]:

, (8)

, (8)

. (9)

. (9)

Произведены расчеты по формулам (8) и (9):

м³/м³,

м³/м³,

м³/м³.

м³/м³.

Результаты расчета сырьевых материалов по переделам приведены в таблице

4, при этом учтены коэффициенты неравномерности потребления сырья: в год - 1,0;

в сутки - 1,1; в смену - 1,2; в час - 1,3.

Таблица 4 - Потребность в сырье по переделам

|

Наименование продукции и

материалов

|

Ед. изм.

|

Расход в

|

|

|

год

|

сутки

|

смену

|

час

|

|

Круглые лесоматериалы с W =

80%, Кразд = 1,01

|

м³/т

|

58432/79927,12

|

254,05/347,51

|

92,38/126,37

|

12,51/17,11

|

|

Окорка сырья Кок =1,1

|

м³/т

|

53120/79135,8

|

230,96/344,07

|

83,98/125,12

|

11,37/16,94

|

|

Получение щепы (круглые

лесоматериалы с W = 80%), Квол = 1,06

|

м³/т

|

52594,1/71941,6

|

228,67/312,79

|

83,15/113,74

|

11,26/15,4

|

|

Привозная щепа с W = 80%,

Кд = 1,06

|

м³/т

|

52600/71941,6

|

228,7/312,79

|

83,16/113,74

|

11,26/15,4

|

|

Сушка волокна Ксуш = 1,025

|

т

|

75410,48

|

327,87

|

119,23

|

16,15

|

|

Сухое волокно Кг.к. = 1,01;

Ктр = 1,01; Ксм = 1,02

|

т

|

73571,20

|

319,87

|

116,32

|

15,75

|

|

Сухое волокно с учетом W =

4%

|

т

|

76514,05

|

332,67

|

120,97

|

16,38

|

|

Ортофосфорная кислота (7%)

|

т

|

5149,98

|

22,39

|

8,14

|

1,1

|

|

Пентахролфенолят натрия

(1,5%)

|

т

|

1103,57

|

4,8

|

1,74

|

0,24

|

|

Глинозем (0,7%)

|

т

|

515

|

0,81

|

0,11

|

|

Парафин (0,8%)

|

т

|

588,57

|

2,56

|

0,93

|

0,13

|

|

Вода (2%)

|

м³

|

1471,42

|

6,4

|

2,33

|

0,32

|

|

Пленка для отделки

|

м²

|

8000000

|

34782,61

|

12648,22

|

1712,78

|

|

Прессование

|

т

|

85342,59

|

371,05

|

134,93

|

18,27

|

|

Обрезка плит

|

м³/м²/т

|

105000/10500000/84000

|

456,52/45652,17/365,22

|

166,01/16600,79/132,81

|

22,48/2248,02/17,98

|

|

Шлифование плит Кшл = 1,25

|

м³/м²/т

|

100000/10000000/80000

|

434,78/43478,26/347,83

|

158,1/15810,28/126,48

|

21,41/2140,97/17,13

|

|

Готовые плиты

|

м³/м²/т

|

80000/8000000/64000

|

347,83/34782,61/278,26

|

126,48/12648,22/101,19

|

17,13/1712,78/13,7

|

.6 Технологические расчеты

Количество каждого вида основного технологического оборудования

определяют по формуле:

(10)

(10)

где Пчас - часовая производительность цеха, т;

Ппас -

паспортная производительность выбранного оборудования по справочным данным;

Ки - коэффициент использования оборудования во времени (Ки

= 0,85).

Для подачи сырья на переработку применятся разобщитель ДЗЦ 10-А.

Технические характеристики

- Вместимость бункера - 10 м³;

- производительность - 40 м³/ч;

- максимальный диаметр хлыста - 600 мм;

- длина хлыстов - 1…6,5 м;

- максимальная масса пучков - 10 т;

- скорость движения цепей - 0,06…0,13 м/с;

- установленная мощность - 12 кВт;

- габаритные размеры - 14,9×6,8×3,4 м;

- вес - 26,5 т [5].

Количество разобщителей определено по формуле (10):

шт.

шт.

Поперечный

раскрой кряжей на мерные отрезки осуществляется слешером ДЦ-10М.

Технические

характеристики

- Производительность по сырью - до 40 м³/ч;

- длина перерабатываемого сырья- 2…6,5 м;

- диаметр сырья - 8…40 см;

- длина получаемых отрезков - 1 м;

- число пил - 6 шт;

- диаметр пил - 1250 мм;

- скорость резки - 63,3 м/с;

- скорость подающего транспортера - 6 м/мин;

- число электродвигателей - 14 шт;

- установленная мощность - 141,6 кВт;

- габаритные размеры - 11,5×12,4×4,5 м;

- вес - 29 т [5].

Количество слешеров составило:

шт.

шт.

Окорка

сырья осуществляется в окорочном барабане ОК-66М производительностью 50 м³/ч. Количество окорочных барабанов:

шт.

шт.

Раскалывание

толстых чураков производится дровокольным станком ГК-6. Доля чураков, требующих

такой разделки составляет 25%.

Технические

характеристики

- Производительность - 12 м³/ч;

- длина чураков - 1…1,25 м;

- диаметр чураков - 15…100 см;

- максимальное усилие раскалывания - 3000 Н;

- число упоров - 1 шт;

- средний цикл раскалывания - 12 с;

- установленная мощность - 17 кВт;

- габаритные размеры - 5,03×1,1×1,54 м;

- вес - 3,5 т [5].

Количество колунов равно:

шт.

шт.

Технологическую

щепу получают в рубильной машине БРП 5223-АС.

Технические

характеристики

- Производительность - 15 м³/ч;

- диаметр барабана - 500 мм;

- количество ножей - 2 шт;

- установленная мощность - 45 кВт;

- вес - 1,8 т [5].

Количество рубильных машин:

шт.

шт.

Для

сортировки используется установка СS-35А.

- Размеры сита (верхнего и нижнего) - 1840×1730 мм;

- количество сит в сортировке - 3 шт;

- рабочая площадь одного сита - 3,1 м²;

- размеры ячеек сит:

― ― верхнего - 39×39;

― ―

среднего - 14×14;

― ―

нижнего - 6×6;

- производительность - 35 м³/ч;

- число двойных колебаний сит в минуту - 150;

- установленная мощность - 4,5 кВт [8].

Количество сортировочных установок:

шт.

шт.

Доизмельчение

крупной фракции щепы осуществляется дезинтегратором ДЗН-03. На измельчение идет

20% щепы.

Технические

характеристики

- Производительность - 6 м³/ч;

- длина щепы - 5…25 мм;

- максимальные размеры сырья - 250×50×1000 мм;

- диаметр барабана - 600 мм;

- установленная мощность - 30 кВт;

- габаритные размеры - 1,76×1,14×1,85 м;

- вес - 2,68 т [5].

Количество дезинтеграторов:

шт.

шт.

Для

обнаружения и удаления металлических включений в щепе применяется магнитный

сепаратор П-100.

Технические

характеристики

- Ширина ленты конвейера - 650…1000 мм;

- потребляемая мощность - 2,5 кВт;

- максимальный слой материала на конвейере - 180 мм;

- максимальная высота подвески над лентой - 160 мм;

- масса извлекаемых предметов - 0,5…15 г;

- габаритные размеры - 0,85×0,53×0,66 м;

- вес - 0,9 т [5].

Принят один сепаратор.

При подготовке сырья используется пневматический транспорт, поэтому перед

хранением щепа осаждается очистной установкой УВП-7000.

Технические характеристики

- Производительность по воздуху - 7000 м³/ч;

- разрежение на всасывании - 1900 Па;

- эффективность очистки от пыли - 99,5%;

- диаметр воздуховодов - 160 мм;

- количество воздуховодов - 4 шт;

- установленная мощность - 5,5 кВт;

- габаритные размеры - 3×1,1×2,3 м;

- вес - 160 кг [9].

Используется одна очистная установка.

Вместимость расходного бункера для щепы рассчитывается по формуле:

, (11)

, (11)

где Пч - часовой расход материала, т;

τ - время запаса, ч;

ρнас - средняя насыпная плотность

материала, т/м³;

Кзап - коэффициент заполнения бункера (Кзап

= 0,75).

По формуле (11):

м³.

м³.

Принят

один бункер ДБО-80 для промежуточного хранения и дозирования щепы.

Технические характеристики

- Вместимость бункера - 80 м³;

- производительность винтового конвейера - 120 м³/ч;

- насыпная плотность сырья - 80…300 кг/м³;

- влажность сырья - 2…100%;

- внутренний диаметр корпуса - 4,2 м;

- установленная мощность - 30 кВт;

- габаритные размеры - 7,6×6,25×11,8 м;

- вес - 18 т [5].

Мойка щепы производится в специальной моечной установке для очистки

отходов лесопиления, представляющей в своей основе барабан, при вращении

которого древесный материал несколько раз погружается в воду.

Для одноступенчатого размола щепы в волокно используется рафинер

"Бауэр-418".

Технические характеристики

- Производительность - до 108 т/сут;

- диаметр размольных дисков - 915 мм;

- частота вращения размольных дисков 1500 мин-1;

- установленная мощность - 370 кВт;

- давление пара при размоле - до 1 мПа;

- вес - 7 т [10].

Количество рафинеров:

шт.

шт.

Сушка

волокна осуществляется двухступенчатой сушилкой с рециркуляцией воздуха.

Технические

характеристики

- Производительность по абс. сух. волокну - 4,62 т/ч;

- производительность сушилки по испаряемой влаге - 2,17 т/ч;

- максимальная температура агента сушки - 170°С;

- рабочая температура агента сушки - 120…160°С;

- скорость агента сушки в трубопроводе - 18 м/с [10].

Количество сушилок:

шт.

шт.

Для

динамичного приема сырья из рафинера принято 7 сушилок.

Перед

хранением волокно осаждается очистной установкой ПП-4000.

Технические

характеристики

- Производительность по воздуху - 4000 м³/ч;

- разрежение на всасывании - 700 Па;

- эффективность очистки от пыли - 99,5%;

- диаметр воздуховодов - 125 мм;

- количество воздуховодов - 4 шт;

- установленная мощность - 3 кВт;

- габаритные размеры - 0,7×1,6×2,8 м;

- вес - 87 кг [9].

Используется 7 очистных установок.

Для промежуточного хранения и дозирования волокна приняты бункера ДБО-60.

Технические характеристики

- Вместимость бункера - 60 м³;

- производительность винтового конвейера - 40 м³/ч;

- насыпная плотность сырья - 80…300 кг/м³;

- влажность сырья - 2…100%;

- внутренний диаметр корпуса - 4,2 м;

- установленная мощность - 21,9 кВт;

- высота - 11,75 м;

- вес - 18,5 т [5].

Объем бункеров:

м³.

м³.

Количество бункеров:

шт.

шт.

Принято

7 бункеров.

Для

смешивания древесного волокна и добавок применяется установка ДСМ-7.

Технические

характеристики

- Производительность - 16 т/ч;

- длина камеры - 2500 мм;

- диаметр камеры - 600 мм;

- вместимость камеры - 0,68 м³;

- частота вращения вала - 875 мин-1;

- число лопастей - 36;

- число сопел распыления - 12;

- установленная мощность - 55 кВт;

- габаритные размеры - 4,0×1,3×2,74 м;

- вес - 3,7 т [5].

Количество смесительных установок:

шт.

шт.

Для

компоновки технологической линии принято 7 смесителей.

Формирование

ковра производится формующей машиной ДФ-6.

Технические

характеристики

- Производительность - 5,4 т/ч;

- рабочий объем бункера - 1,7 м³;

- ширина формируемого ковра - 1800, 1860 мм;

- скорость наклонного транспортера - 1,2…36 м/мин;

- максимальная толщина слоя на донном транспортере - 600 мм;

- число электродвигателей - 4 шт;

- установленная мощность - 9,1 кВт;

- габаритные размеры - 3,46×3,37×3,1 м;

- вес - 5,375 т [5].

Количество формующих машин:

шт.

шт.

Ритм

главного конвейера Rк

характеризуется временем, в секундах, в течение которого с конвейера сходит

одна плита.

Для

линий с прессами периодического действия:

, (12)

, (12)

где tц - продолжительность цикла

прессования в горячем прессе, мин;

п

- число этажей пресса.

По формуле (12) определен ритм главного конвейера:

с.

с.

Предварительная подпрессовка волокнистого ковра осуществляется холодным

прессом ПР-5М.

Технические характеристики

- Максимальное усилие пресса - 176 кН;

- размеры плит пресса - 3700×2000 мм;

- высота рабочего просвета - 400 мм;

- размеры подпрессовываемого пакета - 3700×1850 мм;

- цикл работы пресса - 24 с;

- максимальное давление на пакет - 2,45 МПа;

- установленная мощность - 267 кВт;

- габаритные размеры - 3,83×2,76×5,08 м;

- вес - 70 т [5].

Прессование волокнистых плит производится горячим многоэтажным прессом Д

4744.

Часовая производительность позиционного пресса в м³/ч рассчитывается:

, (13)

, (13)

где l, b и h

- размеры чистообрезной плиты, м;

Кик - коэффициент использования главного конвейера (Кик =

0,85);

Tц - продолжительность цикла прессования, мин.

,

,

где

τуд -

удельная продолжительность прессования (τуд

= 0,35 мин);

h - толщина

нешлифованной плиты, мм;

τвсп -

время на вспомогательные операции, мин (τвсп =

2 мин).

По

формуле (13):

м³/ч.

м³/ч.

Технические

характеристики

- Максимальное усилие прессования - 245 кН;

- максимальное давление на пакет - 3,4 МПа;

- размеры плит пресса - 3800×2100 мм;

- толщина плит пресса - 140 мм;

- количество рабочих просветов - 22;

- просвет между плитами пресса - 120 мм;

- число рабочих цилиндров - 6 шт;

- максимальное давление в гидросистеме - 31,5 МПа;

- скорость смыкания плит - 160 мм/с;

- установленная мощность - 240 кВт;

- высота над уровнем пола - 9,5 м [5].

Количество прессов:

шт.

шт.

Для

бесперебойной работы главного конвейера принято по 4 холодных и горячих

прессов.

Обрезка

плит осуществляется форматно-обрезным станком ДЦ-11.

Технические

характеристики

- Длина обработанной плиты - 3500…3680 мм;

- ширина обработанной плиты - 1750..1850 мм;

- диаметр пил - 320 мм;

- минимальное время обработки - 14,7 с;

- скорость подачи - 11,8; 18,2 м/мин;

- установленная мощность - 27,2 кВт [5].

Время обработки плит форматно-обрезным станком соответствует ритму главного

конвейера. Принято 4 станка.

Охлаждение плит происходит в веерных охладителях ДЛО 100, у которых

минимальный ритм подачи плит составляет 10 с, а производительность - до 14,5 м³/ч. Принято 4 веерных охладителя.

Участок шлифования в производстве МДФ располагается вне линии формования,

поскольку плиты после прессования выдерживаются на буферном складе в течение 24

часов до полного отверждения. Производительность этого участка определяется

скоростью подачи плит в шлифовальный станок, минимальная скорость в м/мин

равна:

, (14)

, (14)

где кр - коэффициент рабочего времени (кр

=0,94);

км -

коэффициент машинного времени (км =0,85).

По формуле (14):

м/мин.

м/мин.

Принят

один 4-головочный шлифовальный станок с максимальной скоростью подачи плит 30

м/мин.

Для

отделки плит используется линия на базе вальцовой установки, скорость подачи

материала которой составляет 20-30 м/мин.

Укладку

плит в штабель производят штабелеукладчиком ДШ-1М.

Технические

характеристики

- Грузоподъемность - 3 т;

- максимальная высота стопы - 400 мм;

- минимальный цикл приема плит - 26 с;

- установленная мощность - 68 кВт;

- вес - 6,3 т [5].

Часовая производительность штабелеукладчика:

шт/ч.

шт/ч.

Часовая

потребность готовых плит составляет:

шт/ч.

шт/ч.

Количество

штабелеукладчиков:

шт.

шт.

Полученные

в процессе производства отходы используются в качестве топлива в энергетической

установке фирмы Metso.

По ходу технологического процесса плиты перемещаются

приводными рольгангами.

Принятое выше основное технологическое оборудование занесено в ведомость

(таблица 5).

Таблица 5 - Ведомость оборудования

|

Наименование, тип

|

Количество

|

Масса, т

|

Мощность электродвигателя,

кВт

|

|

|

единицы

|

общая

|

|

|

1 Разобщитель ДЗЦ-10А

|

1

|

26,5

|

26,5

|

12

|

|

2 Слешер ДЦ-10М

|

1

|

29

|

29

|

141,6

|

|

3 Окорочный барабан ОК-66К

|

1

|

|

|

|

|

4 Дровокольный станок ГК-6

|

1

|

3,5

|

3,5

|

17

|

|

5 Рубительная машина БРП

5223-АС

|

1

|

1,8

|

1,8

|

45

|

|

6 Сортировочное устройство

СS-35А

|

|

|

4,5

|

|

7 Дезинтегратор ДЗН-03

|

1

|

2,68

|

2,68

|

2,5

|

|

8 Магнитный сепаратор П 100

|

1

|

0,9

|

0,9

|

30

|

|

9 Очистная установка

УВП-7000

|

1

|

0,16

|

0,16

|

5,5

|

|

10 Бункер ДБО-80

|

1

|

18

|

18

|

30

|

|

11 Рафинер

"Бауэр-418"

|

7

|

7

|

49

|

370

|

|

12 Сушилка

|

7

|

|

|

|

|

13 Очистная установка

ПП-4000

|

7

|

0,087

|

0,609

|

3

|

|

14 Бункер ДБО-60

|

7

|

18,5

|

129,5

|

21,9

|

|

15 Смесительная установка

ДСМ-7

|

7

|

3,7

|

25,9

|

55

|

|

16 Формующая машина ДФ-6

|

4

|

5,375

|

21,5

|

9,1

|

|

17 Холодный пресс ПР-5М

|

4

|

70

|

280

|

267

|

|

18 Горячий пресс Д 4744

|

4

|

|

|

240

|

|

19 Форматно-обрезной станок

ДЦ-11

|

4

|

|

|

27,2

|

|

20 Веерный охладитель ДЛО

100

|

4

|

|

|

|

|

21 Шлифовальный станок

|

1

|

|

|

|

|

22 Вальцовая установка

|

1

|

|

|

|

|

23 Штабелеукладчик ДШ-1М

|

3

|

6,3

|

18,9

|

68

|

2.7 Контроль производства и качества продукции

При высокоавтоматизированных процессах производства древесных плит

необходимо постоянно и с большой надежностью отслеживать важнейшие

технологические параметры и управлять ими. Безусловным требованием при этом

является точность измерений, исключающая риск формирования неправильных команд

на основе сигналов, поступающих от соответствующих датчиков. Пооперационный

контроль качества выполнения отдельных операций и контроля готовой продукции

представлен в виде карты контроля (таблица 6).

Таблица 6 - Карта контроля

|

Контроль

|

Контролируемый параметр

|

Место отбора проб

|

Периодичность контроля

|

Метод контроля

|

Стандарт, исполнитель

|

|

Входной

|

Круглые лесоматериалы

(соответствие требованиям)

|

Склад сырьевых материалов

|

Каждая партия

|

Визуальный

|

Лаборатория

|

|

Привозная щепа (фракционный

состав)

|

|

|

Ситовой анализатор

|

|

|

Текущий

|

Сушка измельченного волокна

(влажность)

|

До и после сушилки

|

Непрерывный

|

Датчик омического

сопротивления

|

Автоматический контроль

|

|

Насыпная масса волокнистого

ковра

|

Формующая машина

|

|

Прибор рентгеновского

излучения

|

|

|

Параметры прессования

|

Пресс

|

|

Контактные датчики

|

|

|

Толщина продукции

|

После прессования

|

|

Ультразвуковой дефектоскоп

|

|

|

Масса продукции

|

|

|

Весы

|

|

|

Приемочный

|

Плотность

|

Склад готовой продукции

|

Каждая партия

|

Весы

|

EN 323, Лаборатория

|

|

Влажность

|

|

|

Весы, сушильный шкаф

|

EN 322, Лаборатория

|

|

Прочность и упруго сть при

изгибе

|

|

|

Пресс

|

EN 310, Лаборатория

|

|

Прочность при растяжении

поперек пласти

|

|

|

Тески

|

EN 319, Лаборатория

|

|

Прочность наружного слоя

|

|

|

Захват

|

EN 311, Лаборатория

|

|

Разбухание по толщине

|

|

|

Измеритель толщины

|

EN 317, Лаборатория

|

|

Водостойкость

|

|

|

Весы

|

EN 321, Лаборатория

|

|

Изменение размеров под влиянием

среды

|

|

|

Измеритель толщины

|

EN 318, Лаборатория

|

3. Техника безопасности и охрана

окружающей среды

Вопросы техники безопасности включают в себя разработку как технических

средств защиты, так и инструкций по поведению работающих и правилам обслуживания

оборудования, устройств, установок.

К самостоятельной работе на производстве допускаются лица, достигшие

восемнадцатилетнего возраста, обученные по утвержденной программе правилам

безопасности труда и прошедшие проверку знаний. Каждый рабочий обязан знать:

устройство и правила эксплуатации обслуживаемой им машины (установки); порядок

включения двигателей машины, насосов, вентиляторов данного рабочего участка;

правила обращения с материалами. Прежде чем приступить к работе, рабочий должен

получить производственный инструктаж по безопасности труда на рабочем месте с

соответствующей записью в специальном журнале.

До начала работы необходимо привести в порядок свою одежду, застегнуть

или подвязать обшлага рукавов, подобрать свисающие концы одежды, убрать волосы

под головной убор. После этого следует внимательно осмотреть рабочее место,

проверить наличие и крепление ограждений, установить исправность узлов и

агрегатов, убедиться, что не ведутся ремонтные работы агрегатов, связанных с

данной машиной, проверить освещенность рабочего места.

Перед пуском оборудования нужно дать сигнал смежным участкам, а начав

работу, строго соблюдать правила эксплуатации оборудования. Нужно следить,

чтобы во время работы около рабочего места не находились посторонние люди, не

следует отвлекаться посторонними разговорами. Необходимо постоянно

контролировать показания приборов и заданный режим. На рабочем месте всегда

нужно быть внимательным и дисциплинированным. Нельзя прикасаться к оголенным

проводам и рубильникам, контактам и другим токоведущим частям. При открывании

паровых вентилей нельзя стоять против них, не следует отвлекаться посторонними

разговорами. Необходимо следить, чтобы вблизи поднимаемого груза не находились

липа, не имеющие отношения к производимой работе. При всех грузоподъемных

работах нельзя находиться под грузом или тележкой кран-балки.

Неполадки устраняют при обесточенном оборудовании. Для подсветки

пользуются переносными лампами напряжением 12 В. Нельзя использовать

противопожарный инвентарь и шланги для ремонтных целей. При прочистке забитых

массопроводов нужно пользоваться надежными лестницами или площадками с

перилами. В бассейне и бункерах можно работать только с разрешения мастера и в

присутствии наблюдающего с соответствующими мерами предосторожности.

Выполнять ремонт, протирку, смазку и уборку машин и механизмов можно

только при их полной остановке. Во время выполнения ремонтных работ па пусковой

аппаратуре вывешивают таблички: "Ремонт", "Не запускать".

Проходить в неустановленных местах через конвейеры, а также подлезать под ними

воспрещается. На всех работах, связанных с возможным засорением глаз, ранением

их, обязательно нужно пользоваться защитными очками, щитками и экранами. В

случае необходимости следует применять различные индивидуальные защитные средства:

резиновые перчатки, коврики, респираторы и другие предметы, которые должны быть

в исправном состоянии.

Применяемые в производстве химические вещества (связующие, растворители,

отвердители, осадители и др.) в ряде случаев токсичны. Неумелое или небрежное

обращение с этими веществами может привести к тяжелым последствиям. Особо

опасные участки - склады хранения, отделения по приготовлению рабочих составов

и растворов, цехи и отделения по приготовлению смол, пропиточные отделения и

отделения проклейки, участки намазки клея. Работу с вредными веществами

проводят при специально оборудованной и работающей вентиляции. Одежда

работающего должна соответствовать установленным правилам. При работе с

кислотами и щелочами необходимо защищать лицо противогазом или специальными

очками, одежду закрывать резиновым фартуком, на ногах иметь резиновые сапоги,

на руках - резиновые перчатки.

Правилами обслуживания оборудования, устройств, установок предусмотрены

также мероприятия по предупреждению поражения электрическим током, по

безопасной работе с сосудами высокого давления, грузоподъемными машинами и

другими специальными видами оборудования.

Инструкции по технике безопасности разрабатывают применительно к каждому

рабочему участку и вывешивают на рабочем месте. За невыполнение инструкции и

правил безопасности администрация имеет право объявить замечание, выговор,

строгий выговор, перевести на нижеоплачиваемую работу (должность) сроком до 3

месяцев, уволить с работы [10].

На предприятиях по производству МДФ должны выполняться мероприятия по

защите атмосферного воздуха от загрязнений вредными выбросами и водных

бассейнов от загрязнений сточными водами.

При сжигании отходов древесины в энергетических установках имеют место

выбросы NOх, объем этих выбросов увеличивается при увеличении

температуры сжигания. Выбросы NOх оказывают отрицательное

воздействие на окружающую среду, включая уровни озона на низких высотах и

повышение кислотности. По этой причине было разработано несколько международных

соглашений по ограничению выбросов NOх. В Европейском Союзе все предприятия

мощностью свыше 50 МВт обязаны соблюдать соответствующие требования,

аналогичные нормы разрабатываются и для менее мощных предприятий. Совет Европы

решил значительно снизить допустимые выбросы NOх, а именно с 650

мг/м³ (норм, усл.) (225 мг/МДж) до 350

мг/м³ (норм, усл.) (120 мг/МДж) для

топлива из биомассы (содержание О 2 6%). При сжигании образуется также окись

углерода (СО). Выбросы СО можно снизить за счет смешивания газов в зоне

горения.

Сточные воды из устройства для промывки щепы и рафинеров содержат волокна

и другие взвешенные частицы, которые снижают содержание кислорода в воде и

наносят вред как фауне, так и флоре. Технологические водные среды можно очищать

с помощью осаждения, биологической обработки и фильтрации. После этого вода

становится достаточно чистой для того, чтобы ее можно было возвращать в

технологический процесс или сбрасывать в окружающую среду [5].

Заключение

В данном курсовом проекте запроектирован цех по производству плит МДФ.

Учтены современные требования к данным изделиям, а также рассмотрены вопросы

экономии ресурсов. Производство осуществляется сухим способом, что снижает

затраты на подготовку сырья и дает возможность использовать пневмотранспорт,

который требует минимальных затрат на обслуживание и ремонт. В цехе

запроектировано новейшее оборудование, разработанное с учетом предъявляемых в

данное время требований к качеству продукции. Значительное снижение

энергозатрат достигается применением современной энергетической установки, для

выработки большей части энергии которой используются отходы производства плит.

Производство полностью автоматизировано, что позволяет значительно сократить

трудозатраты.

Список использованных источников

1. www.evrovagonka.ru

2. www.upgweb.ru

3. www.shopstroy.ru