Расчет привода

1. Кинематический расчет привода

Исходные данные:

- тяговое усилие цепи конвейера,

- тяговое усилие цепи конвейера,  ;

;

- скорость движения цепи,

- скорость движения цепи,  ;

;

- число зубьев звездочки,

- число зубьев звездочки,  .

.

Мощность на выходе

.

.

Общий КПД привода

,

,

значения  ,

,  ,

,  ,

,  принимаем

по таблице 1.1 [1],

принимаем

по таблице 1.1 [1],

где  - КПД муфты,

- КПД муфты,  ;

;

- КПД ременной передачи,

- КПД ременной передачи,  ;

;

- КПД зацепления,

- КПД зацепления,  ;

;

- КПД опор,

- КПД опор,  ,

,

откуда

.

.

Требуемая мощность электродвигателя

.

.

Частота вращения приводного

(выходного) вала

.

.

Ориентировочные значения частоты

вращения двигателя.

,

,

где  - передаточное число редуктора,

- передаточное число редуктора,  ;

;

- передаточное число ременной

передачи,

- передаточное число ременной

передачи,  ,

,

откуда

.

.

Подбор электродвигателя.

По найденным значениям  и

и  выбираем

двигатель.

выбираем

двигатель.

Электродвигатель 4А132S6/965:

,

,  .

.

Передаточные числа ступеней привода.

Общее передаточное число привода

Передаточное число ременной передачи

Примем  ,

,

тогда

Передаточные числа входных и

выходных ступеней редуктора

,

,

где  - передаточное отношение

быстроходной ступени редуктора,

- передаточное отношение

быстроходной ступени редуктора,

- передаточное отношение тихоходной

ступени редуктора,

- передаточное отношение тихоходной

ступени редуктора,

- табл. 1.3. [1];

- табл. 1.3. [1];

;

;

;

;

Принимаем стандартные значения:

;

;  .

.

Тогда

;

;  .

.

Определение частоты вращения валов

привода.

Вал двигателя.

.

.

Входной вал.

.

.

Промежуточный вал.

Выходной вал.

.

.

Крутящие моменты на валах привода.

Вал двигателя.

.

.

Входной вал.

.

.

Промежуточный вал.

Выходной вал.

Исходные данные

для расчета ременной передачи

для расчета быстроходной ступени

для расчета тихоходной ступени

2. Расчет редуктора

Расчет тихоходной ступени -

прямозубой передачи.

Продолжительность работы деталей

привода:

Выбор материалов.

Выбираем для изготовления колес и

шестерен материал со средними механическими требованиями - сталь 40Х.

Твердость рабочих поверхностей

зубьев шестерни и колеса назначаем различной  . Назначаем термообработку: -для

колеса улучшение 230НВ,

. Назначаем термообработку: -для

колеса улучшение 230НВ,  ,

,  , -для

шестерни - улучшение 240НВ,

, -для

шестерни - улучшение 240НВ,  ,

,  .

.

Допускаемые контактные напряжения.

Предел выносливости

для шестерни

;

;

для колеса

;

;

Коэффициент безопасности в

зависимости от термообработки для данного материала  .

.

Принимаем для всех колес передачи

т.к. срок службы равен 9 лет.  .

.

Допускаемые контактные напряжения -

для шестерни

.

.

колеса:

.

.

Для прямозубой передачи допускаемое

контактное напряжение для расчетов равно:

Допускаемых напряжений изгиба.

Для колеса

;

;

для шестерни

;

;

Принимаем для всех колес передачи,

т.к. срок службы равен 9 лет.  . Коэффициент безопасности при

изгибе определяем в зависимости от вида термообработки и выбранного материала

. Коэффициент безопасности при

изгибе определяем в зависимости от вида термообработки и выбранного материала

.

.

Допускаемые напряжения изгиба - для

колеса

;

;

для шестерни

;

;

Допускаемые напряжения при

кратковременной перегрузке.

Предельные контактные напряжения

для колеса

;

;

для шестерни

.

.

Предельные напряжения изгиба - для

шестерни

;

;

для колеса

;

;

Расчет передачи

По рекомендации принимаем

При этом по формуле

по графику на рисунке 8.15 [1]

находим

.

.

Межосевое расстояние

находим

Находим модуль

Назначаем стандартное значение

модуля  .

.

Число зубьев шестерни

принимаем

число зубьев колеса

принимаем  .

.

Делительные диаметры шестерни и

колеса

;

;

.

.

Окружная скорость

.

.

По таблице 8.2 [1] назначаем 9-ю

степень точности.

По таблице 8.3 [1]  .

.

Ранее было найдено  .

.

Коэффициент торцового перекрытия

;

;

находится в рекомендуемых пределах.

Коэффициент, учитывающий суммарную

длину контактных линий - для прямозубой передачи

;

;

Коэффициент, учитывающий форму

сопряженных поверхностей зубьев в полюсе зацепления

;

;

Рабочие контактные напряжения

Изменяем ширину колес

Проверочный расчет по напряжениям

изгиба.

, где

, где

- допускаемое контактное напряжение

изгиба.

- допускаемое контактное напряжение

изгиба.

По графику на рисунке 8.20 [1] при

Х=0 находим:

для шестерни при

;

;

для колеса при

.

.

Расчет выполняем по тому колесу

пары, у которого меньше  .

.

В нашем случае  ;

;

.

.

Расчет выполняем по колесу.

По графику на рисунке 8.15 [1]  .

.

По таблице 8,3 [1]  .

.

Далее

.

.

Находим

.

.

.

.

Выполняем проверочный расчет на

заданную перегрузку.

По формуле

, где

, где

и

и  - соответственно расчетные

напряжения и момент по контактной усталости зубьев;

- соответственно расчетные

напряжения и момент по контактной усталости зубьев;

- предельно допускаемое напряжение.

- предельно допускаемое напряжение.

Получаем

.

.

По формуле

, где

, где

и

и  - напряжение и момент при расчете

на усталость;

- напряжение и момент при расчете

на усталость;

- предельно допускаемое напряжение.

- предельно допускаемое напряжение.

Получаем

.

.

Условие прочности соблюдается.

Расчет входной ступени косозубой

передачи.

Исходные данные для расчета:

Выбор материала.

Выбираем для изготовления колес и

шестерен материал со средними механическими требованиями - сталь 40Х.

Твердость рабочих поверхностей

зубьев шестерни и колеса назначаем различной  . Назначаем термообработку: - для

колеса - улучшение 230НВ,

. Назначаем термообработку: - для

колеса - улучшение 230НВ,  ,

,  , - для

шестерни - улучшение 280НВ,

, - для

шестерни - улучшение 280НВ,  ,

,  . При этом обеспечивается приработка

зубьев обеих ступеней.

. При этом обеспечивается приработка

зубьев обеих ступеней.

Определяем допускаемые напряжения.

Допускаемые контактные напряжения.

,

,

где  - предел выносливости по контактным

напряжениям;

- предел выносливости по контактным

напряжениям;

- коэффициент безопасности в

зависимости от термообработки для данного материала.

- коэффициент безопасности в

зависимости от термообработки для данного материала.

- коэффициент долговечности для

контактных напряжений,

- коэффициент долговечности для

контактных напряжений,  .

.

Принимаем  , т.к. срок

службы передачи составляет 6 лет.

, т.к. срок

службы передачи составляет 6 лет.

Предел выносливости для колеса

;

;

для шестерни

;

;

Коэффициент безопасности в

зависимости от термообработки для данного материала:  .

.

Допускаемые контактные напряжения

для шестерни

.

.

колеса:

.

.

Допускаемое контактное напряжение

для расчетов равно

Допускаемых напряжений изгиба.

,

,

где  - предел выносливости зубьев по

напряжениям изгиба;

- предел выносливости зубьев по

напряжениям изгиба;

- коэффициент, учитывающий влияние

двустороннего приложения нагрузки;

- коэффициент, учитывающий влияние

двустороннего приложения нагрузки;

- при односторонней нагрузке.

- при односторонней нагрузке.

- коэффициент долговечности для

изгибных напряжений,

- коэффициент долговечности для

изгибных напряжений,  ,

,

- коэффициент безопасности по

напряжениям изгиба в зависимости от термообработки для данного материала.

- коэффициент безопасности по

напряжениям изгиба в зависимости от термообработки для данного материала.

Принимаем для всех колес передачи  .

.

Коэффициент безопасности при изгибе

определяем по таблице 8.9 в зависимости от вида термообработки и выбранного

материала  .

.

Предел выносливости зубьев по

напряжениям изгиба:

для колеса

;

;

для шестерни

.

.

Допускаемые напряжения изгиба - для

колеса

;

;

для шестерни

.

.

Допускаемые напряжения при

кратковременной перегрузке.

Предельные контактные напряжения

определяем по таблице 8.9

для колеса

;

;

для шестерни

.

.

Предельные напряжения изгиба

для колеса

;

;

для шестерни

Расчет передачи.

По рекомендации принимаем

При этом по формуле

и по графику на рисунке 8.15 [1]

находим

.

.

Межосевое расстояние для косозубой

передачи

Округляя по ряду Ra 40 до  ,

,

ширина колеса

Или  .

.

Модуль зубчатых колес

.

.

По таблице 8.1 [1] и рекомендациям

назначаем  .

.

Принимаем угол наклона зубьев

Суммарное число зубьев:

Принимаем

Действительное значение угла наклона

зубьев

Угол находится в рекомендуемых

пределах  .

.

Число зубьев шестерни и колеса.

Число зубьев шестерни:

Принимаем

Число зубьев колеса:

Геометрические размеры колес

Делительные диаметры:

шестерни:

;

;

колеса:

.

.

Диаметры окружностей вершин зубьев:

шестерни:

;

;

колеса:

Окружная скорость

.

.

По таблице 8.2 [1] назначаем 8-ю

степень точности.

По таблице 8.3 [1]  ;

;

По графику на рисунке 8.14 [1]  .

.

По таблице 8.7 [1]  .

.

Коэффициент торцового перекрытия

;

;

находится в рекомендуемых пределах.

Коэффициент, учитывающий суммарную

длину контактных линий - для прямозубой передачи

;

;

Коэффициент, учитывающий форму

сопряженных поверхностей зубьев в полюсе зацепления

;

;

Удельная окружная сила

.

.

Контактные напряжения

Пересчитываем ширину зубчатого венца

Принимаем

Контактные напряжения

Условие прочности выполняется.

Проверочный расчет по напряжениям

изгиба.

, где

, где

- допускаемое изгибное напряжение.

- допускаемое изгибное напряжение.

По графику на рисунке 8.20 [1] при

Х=0 находим:

для шестерни при

;

;

для колеса при

.

.

Расчет выполняем по тому из колес

пары, у которого меньше  .

.

В нашем случае  ;

;

.

.

Расчет выполняем по колесу.

По графику на рисунке 8.15 [1]  .

.

По таблице 8.3 [1]  .

.

Удельная окружная сила

,

,

.

.

Вспомогательный коэффициент

Коэффициент, учитывающий перекрытие

зубьев

Коэффициент, учитывающий наклон зуба

;

;

Проверка по условию прочности на

изгиб

.

.

Условие прочности выполняется.

Выполняем проверочный расчет на

заданную перегрузку.

По формуле

, где

, где

и

и  - соответственно расчетные

напряжения и момент по контактной усталости зубьев;

- соответственно расчетные

напряжения и момент по контактной усталости зубьев;

- предельно допускаемое напряжение.

- предельно допускаемое напряжение.

Получаем

По формуле

, где

, где

и

и  - напряжение и момент при расчете

на усталость;

- напряжение и момент при расчете

на усталость;

- предельное допускаемое

напряжение.

- предельное допускаемое

напряжение.

Получаем

.

.

Условия прочности соблюдается.

Окружная сила

Осевая сила

Радиальная сила

Проектный расчет валов.

Входной вал.

Определяем диаметр вала в опасном

сечении при пониженных допускаемых напряжений кручения:

, где

, где

- крутящий момент на валу,

- крутящий момент на валу,  .

.

Принимаем диаметр выходного конца

вала для ведомого шкива ременной передачи:

,

,  ,

,  .

.

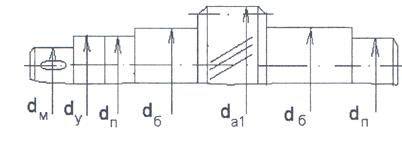

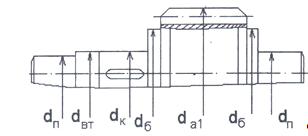

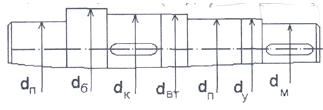

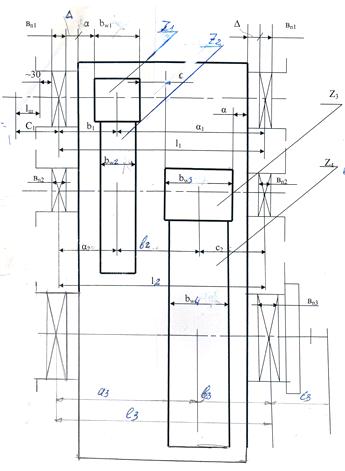

Рис. 1

привод вал электродвигатель передача

Диаметр вала под подшипниками

Диаметр вала под уплотнителями

Диаметр буртика вала около

подшипника

Выбираем предварительно подшипник

№36207,  ,

,  ,

,  ,

,  .

.

Промежуточный вал.

Для промежуточного вала необходимо

определить:

Диаметр вала под колесом

мм

мм

принимаем диаметр под колесом

принимаем диаметр под подшипниками

.

.

Диаметр вала под втулку

Диаметр буртика вала около колеса

Предварительно принимаем подшипники

№36208,  ,

,  ,

,  ,

,  ,

,  .

.

Рис. 2

Выходной вал.

Принимаем диаметр вала под муфту

МУВП-2000-65-1,2 ГОСТ 21424-75.

.

.

Диаметр вала под подшипниками

Диаметр вала под уплотнителями

Диаметр буртика для подшипника  , при

, при  принимаем

принимаем  .

.

Диаметр вала под колесо  .

.

- под муфту МУВП-2000

- под муфту МУВП-2000

Рис. 3

Принимаем подшипник №214:  ,

,  ,

,  .

.

3. Расчет клиноременной передачи

Используем данные для расчета:

Мощность  ;

;

Частота вращения (меньшего) шкива  ;

;

Передаточные отношения  ;

;

Скольжение ремня  .

.

По номограмме в зависимости от частоты

вращения меньшего шкива  (

( (или вал

А)) и передаваемой мощности

(или вал

А)) и передаваемой мощности  принимаем сечение клинового ремня

А.

принимаем сечение клинового ремня

А.

. Вращающий момент

. Диаметр меньшего шкива по формуле:

согласно таблице 7.7 с учетом того,

что диаметр шкива для ремней сечения Б не должен быть менее 125 мм, принимаем  .

.

Диаметр ведомого шкива:

Уточняем передаточное число:

Устанавливаем межосевое расстояние:

Расчетная длина ремня:

Принимаем стандартную длину ремня  .

.

Уточняем межосевое расстояние:

Найденное межосевое расстояние

удовлетворяет рекомендациям методики расчета:

Угол обхвата ремнем малого шкива:

.

.

Это также удовлетворяет требованию

по минимальному углу обхвата  .

.

Скорость ремня:

Мощность  , которого

может передать один ремень U=1 для скорости

, которого

может передать один ремень U=1 для скорости  , равна 1,52кВт.

, равна 1,52кВт.

Мощность  , которую

может передать один ремень в заданных условия:

, которую

может передать один ремень в заданных условия:

Принимаем число ремней z=4, тогда  , а

, а

Окончательно z=2.

Сила предварительного натяжения

одного ремня:

для сечения В,

Сила, действующая на вал:

Приняв класс точности ремней II,

ресурс передачи вычисляем по формуле:

Ширину шкива для сечения А и двух

ремней определяем по формуле:

.

.

4. Эскизная компоновка редуктора

Чтобы поверхности вращающихся валов

не задевали за внутренние поверхности стенок корпуса, между ними оставляют

зазор  и зазор

и зазор  , которые

определяются по формулам:

, которые

определяются по формулам:

Принимаем а=12мм

Принимаем а=12мм

.

.

.

.

Расстояние между дном корпуса и

поверхностью колес:

.

.

Принимаем  .

.

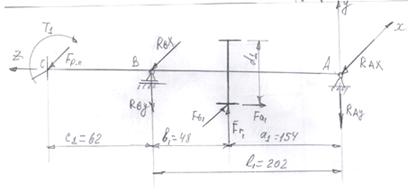

На рис.4.1. показана

эскизно-компоновочная схема редуктора на основе которой установим:

) для входного (быстроходного) вала

.

.

-ширина подшипника 36207

-ширина подшипника 36207

- зазор для маслозащитного кольца,

а=12мм

- зазор для маслозащитного кольца,

а=12мм

- ширина зубьев шестерни;

- ширина зубьев шестерни;

Примем а1=154мм=a1+b1=48+154=202мм

ш=44мм-ширина шкива

ш=44мм-ширина шкива

Примем с1=62мм

Рис. 4 - Эскизно - компоновочная схема редуктора

) для выходного вала

,

,

Принимаем  .

.

,

,

Принимаем  .

.

Принимаем с3=94мм

) для промежуточного вала:

При подшипнике 36208, у которого

Bn2=18мм>Bn1=17мм

Принимаем  .

.

Вычисленные размеры ai, bi, ci

позволяют составить расчетные схемы нагружения валов.

5. Выбор и проверка шпонок

Шпонка на вал-шестерню

(быстроходный)

Для установки на входной вал

(dш=32мм) шкива клиноременной передачи с длиной ступицы Lст=44мм 10х8, выберем

шпонку 10х8х32 ГОСТ 23360-78. Размеры шпонки: ширина b=10мм, высота b=6мм,

t=5мм, длина l=32мм.

Материал шпонки - сталь чистотянутая

с σв≈600МПа.

Проверим выбранную шпонку по

напряжениям смятия:

;

;

для стальных ступиц [σсм]=100МПа

где lp=l-b=32-10=22мм- расчетная

длина шпонки

При T1=54,7Нм

Шпонка для промежуточного вала.

При dв=dк2=42мм шпонка bxh=12x8мм,

t=5мм. Ширина зубчатого колеса bw2=42мм. Примем Lшп=32мм, тогда

Lраб=Lшп-b=32-12=20мм.

При Т2=262,3Нм

Условие прочности не обеспечивается.

Определим  тогда

Lш=Lр+b=41,6+12=53,6мм.

тогда

Lш=Lр+b=41,6+12=53,6мм.

Учитывая принятое заниженное

значение [σсм]=100МПа

примем Lш=50мм, тогда Lстк=60мм.

Шпонки для выходного (тихоходного)

вала редуктора.

) Шпонка под муфту.м=65мм, сечение

шпонки 20х12мм, t=7,5мм.

При Т3=1133,2Нм рабочая длина шпонки

тогда Lш=Lр+b=77,48+20=97,48мм

тогда Lш=Lр+b=77,48+20=97,48мм

При Lм=105мм принимаем стандартное

значение Lш=100мм

) Шпонка под колесо.

При dk=78мм, шпонка bxh=22x14мм,

t=9мм.

При Т3=1133,2Нм рабочая длина шпонки

Длина шпонки Lш=lp+b=80,11 мм.

Принимаем Lш=80мм и Lстк=90мм

6. Проверочные расчеты валов

Определение реакций опор для

быстроходного вала.

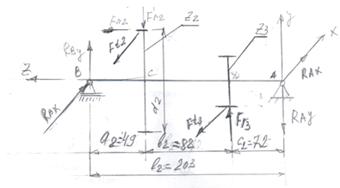

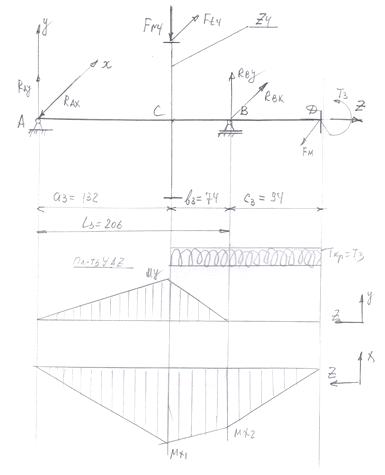

Расчетная схема нагружения вала

показана на рис. 5.

Рис. 5 - Расчетная схема нагружения

быстроходного вала

Исходные данные: крутящий момент Tб=54,7 Н·м,

nб=n1=482,5об/мин. Материал вала-сталь улучшенная.

σв= 750Мпа, σТ=450Мпа,

dшк=32мм- посадочный диаметр вала подшипников ременной передачи, dп=35мм-

диаметр вала под подшипник, dбп=40мм, t=(dбп-dn1)/2=2,5мм, d1=42,99мм. Силы в

зацеплении Ft1=2545H, FM=948H, Fa1=557H, Fp.n=731H.

Определение реакций опор

) В плоскости YAZ(вертикальной)

Проверка:=948H=RBY+RAY=663,46+284,54=948H

Реакции опор в плоскости

XAZ(горизонтальной)

Проверка:ВX+RAX=948,88+829,12=1814Н=Ft1-Fp.n=2545-731=1814H

Суммарные радиальные реакции опор:

=RB=1188H

=RB=1188H

Осевая реакция RAZ=FA=557H

Определение реакций опор для

промежуточного вала

Исходные данные: Ft2=2545H,

Fr2=948H, Fa2=557H, Ft3,t4=65.58H? da2=217.01мм, Fr3,r4=2387H.

Расчетная схема приведена на рис. 6.

Рис. 6 - Схема нагружения

промежуточного вала

) Реакции опор в плоскости

YAZ(вертикальной)

Реакции опор в плоскости

XAZ(горизонтальной)

Проверка:ВX+RAX=4256,68+4846,32=9103Н=Ft2+Ft3=2545+6558=9103H

Суммарные радиальные реакции опор:

Осевая реакция RAZ=FA=557H

Проверочные расчеты для выходного

вала.

Определение реакций опор.

Расчетная схема нагружения приведена

на рис. 7.

Рис. 7 - Схема нагружения выходного вала

Нагрузки: крутящий момент T3=1133,2

Н·м,, усилия на зубчатым колесе ,

, ,

, - нагрузка от муфты.

- нагрузка от муфты.

Реакции опор в плоскости

YAZ(вертикальной)

Реакции опор в плоскости XAZ(горизонтальной)

Проверка:ВX-RАX=8054,1-6196,1=1858Н=FM-Ft=8416-6558=1858H

Суммарные радиальные реакции опор:

=RB=8198H

=RB=8198H

Расчет вала на сложное сопротивление

учитывает совместное действие деформаций изгиба и кручения.

) Определим изгибающие моменты на

участках вала

а) в плоскости YAZ

В сечении «С» вала

My1=RAYa3=RBYb3=1530*74=113220Нмм

б) в плоскости XAZ

в)Суммарный изгибающий момент

Эпюры изгибающих моментов показаны

на рис.6.3. В местах, где MƩmax, сечения вала считаются основными.

Приведенные (эквивалентные) моменты

Проверка прочности вала в опасных

сечениях

а) по месту установки подшипника в

опоре «В»

В опоре «В» dв=dп=70мм

Условие прочности  при dв=70мм

при dв=70мм

Условие прочности обеспечивается

б) по месту закрепления колеса

(сечение «С»)

Условие статической прочности вала

выполняется.

Проверка вала на усталостную

прочность.

Материал вала - Сталь 45,

улучшенная, σв≤700Мпа.

Пределы прочности: σ-1=280МПа,

Общий расчетный коэффициент запаса

усталостной прочности вала в сечениях вала:

где  - запас сопротивления усталости по

изгибу;

- запас сопротивления усталости по

изгибу;

- запас сопротивления усталости по

кручению.

- запас сопротивления усталости по

кручению.

,

,

В этих формулах  и

и  - амплитуды

переменных составляющих циклов напряжений;

- амплитуды

переменных составляющих циклов напряжений;  и

и  - постоянные (средние)

составляющие.

- постоянные (средние)

составляющие.

и

и  - пределы выносливости по

нормальным и касательным напряжениям.

- пределы выносливости по

нормальным и касательным напряжениям.

;

;

и

и  - эффективные коэффициенты

концентрации напряжений при изгибе и кручении (при r/d=0.03 и t/r=2)

- эффективные коэффициенты

концентрации напряжений при изгибе и кручении (при r/d=0.03 и t/r=2)

и

и  - масштабные коэффициенты при

изгибе и кручении (при dв=70мм)

- масштабные коэффициенты при

изгибе и кручении (при dв=70мм)

) Проверим запас усталостной

прочности по месту установки подшипника в опоре «В».

,

,  - для среднеуглеродистых сталей

коэффициенты чувствительности материала к асимметрии цикла напряжений.

- для среднеуглеродистых сталей

коэффициенты чувствительности материала к асимметрии цикла напряжений.

Запас усталостной прочности по

касательным напряжения

Суммарный коэффициент запаса

Условие усталостной прочности

обеспечивается.

) Проверим запас усталостной

прочности для сечения «С».

,

,

Коэффициенты:  и

и  ;

;  ,

,

Запас прочности по нормальным

напряжениям

Запас прочности по касательным

напряжениям

Суммарный коэффициент запаса

усталостной прочности

Условие обеспечения усталостной

прочности в данном сечении также выполняется.

7. Проверочный расчет подшипников

качения на долговечность

Для быстроходного вала.

Принят подшипник 36207, С=30800Н,

С0=17000Н

Нагрузки: RA=877H, RB=1188H,

Fa=557H, n1=483об/мин.,lh=22075час

Проверим отношение:

Fa/C0=557/1700=0.032

Этому отношению соответствует

параметр осевой нагрузки e=0.345 и y= 1.59

Проверим отношение

Fa/VFr=557/1*1188=0.468>e

Примем Fr1 = 1188Н - радиальная

нагрузка; и V =1- кинематический коэффициент, вращается внутреннее кольцо

подшипника;

Поэтому эквивалентная (динамическая)

нагрузка

экв = (0,45 Fr + Y · Fa) · Kδ · KT;

где: Kδ = 1,3 - коэффициент

безопасности;= 1,05 - температурный коэффициент;экв = (0,45*1188 + 1,59*557)

·1,3 ·1,05 = 1940 Н;

Расчетная долговечность в часах= ;

;

Подшипник 36207 обеспечивает

запланированную долговечность.

Для промежуточного вала

Приняты подшипники 36208, С=38900Н,

С0=23200Н

Нагрузки: RA=5106H, RB=4260H,

Fa=557H, n2=96,5 об/мин.,lh=22075час

Проверим отношение:

Fa/C0=557/23200=0,024

Этому отношению соответствует

параметр осевой нагрузки e=0.32 и y= 1.7.

Проверим отношение

Fa/VFr=557/1*5106=0.1<e=0.32

Поэтому эквивалентная (динамическая)

нагрузка

экв = VFr · Kδ · KT;

где: Kδ = 1,3 - коэффициент

безопасности;= 1,05 - температурный коэффициент;экв = 1*5106·1,3 ·1,05 = 5970

Н;

Расчетная долговечность в часах= ;

;

Подшипник 36208 обеспечивает

запланированную долговечность.

Для тихоходного вала.

Приняты подшипники 214, С=61800Н,

С0=37500Н

Нагрузки: RA=6255H, RB=8198H, Fa=0H,

n3=96,5 об/мин.,lh=22075час

Проверим отношение

Fa/VFr=557/1*5106=0.1<e=0.32

Поэтому эквивалентная (динамическая)

нагрузка

экв = VFr · Kδ · KT;

где: Kδ = 1,3 -

коэффициент безопасности;= 1,05 - температурный коэффициент;экв = 1*8198·1,3

·1,05 = 11190 Н;

Расчетная долговечность в часах= ;

;

Подшипник 214 обеспечивает

запланированную долговечность.

8. Проектирование приводного вала

цепного конвейера

Исходные данные: T4=Tприв.=648Нм,

n4=54 об/мин. Шаг тяговой цепи t=100 мм, шаг зубьев z=10, количество звездочек

2.

) Потребный диаметр вала

, Тприв.=648Нм. Принимаем для

расчета [τкр]=18МПа; dbmin=55

мм для стандартной муфты МУВП-1000-55

, Тприв.=648Нм. Принимаем для

расчета [τкр]=18МПа; dbmin=55

мм для стандартной муфты МУВП-1000-55

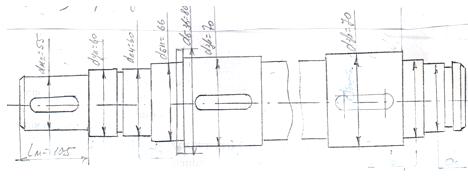

)

Принимаем конструктивно другие размеры валап4=60мм, dбп=66мм, dбзв=75мм,

l=105мм- данные размеры соответствуют размерам тихоходного вала. Эскиз

приводного вала показан на рис. 8.

Рис.

8 - Эскиз конструкции приводного вала

Подшипник

принимаем двухрядный шариковый сферический 1212, имеющий dxDxB=60x110x22,

r=2.5мм, С=30200Н, С0=15500Н.

)

Конструктивные размеры звезды.

Делительный

диаметр

Диаметр

окружности выступов

Диаметр

ступицы звезды dст=1,5 dв=105мм

Длина

ступицы lст=90 мм

)

Длина шпонки для закрепления тяговой звезды.

Для

dв=70мм сечение шпонки Bxh=20x12, t=7.5мм.

Для

шпонки установим из условия прочности ее на смятие.

ш=lp+b=20.571+20=40.571мм.

Принимаем стандартное значение lшп=45мм.

ш=lp+b=20.571+20=40.571мм.

Принимаем стандартное значение lшп=45мм.

Уточняем

длину ступицы тяговой звезды lcn=65мм

)

Параметры тяговой цепи.

По

ГОСТ 588-81 принимаем цепь М80 с разрушающей нагрузкой Fраз=80000Н, шаг t=100мм,

ширина цепи BH=62мм, dp=25мм, ширина пластин h=35мм

)

Ширину зубьев звездочки принимаем Bзв=23мм

)

Проверочный расчет вала

а)

составление расчетной схемы.

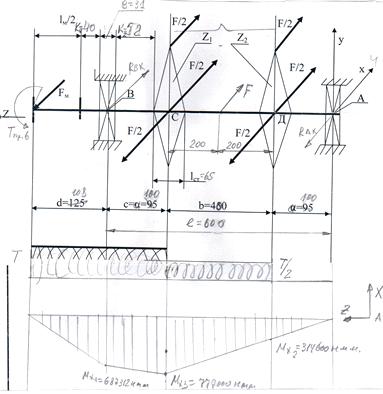

Известные

параметры: T4=Tприв.=648Нм, n4=54 об/мин, FM=6364Н, материал- сталь 45,

улучшенная, σв =700Мпа, σ-1=280МПа, τ-1=140Мпа, [σиз]=80МПа

Составим

расчетную схему вала, сто показано на рис.8.2.

Расстояние

между звездами примем В=400мм, lм=105мм

Рис.

9 - Расчетная схема нагружения

На

схеме нагружения вала К1=30…40мм К2=40…60мм-конструктивные размеры, включающие

размеры ширины крышки и подшипника в месте с выступающими винтами для ее

закрепления на корпусе опоры, а также зазор для удобства выполнения разборки.

К1=40мм,

К2=52мм

Имеем

размеры a=c=98мм, b=450мм, d=108мм

б)

Определим реакции опор

в)

Изгибающие моменты.

Мх1=6364*108=687312Нмм=3146*100=314600Нмм

г)

Приведенный изгибающий момент (наибольший)

МпривМАХ=

д)

Проверка сечения вала в опоре «В» на сложное сопротивление.

Условие

статической прочности обеспечивается.

)

Проверка подшипника качения на долговечность.

Эквивалентная

нагрузкаэкв = VFr · Kδ

· KT=5510*1*1,3*1,05=7521Н;

Долговечность

в часах= ;

;

Принятый подшипник 1212 обеспечивает

запланированную долговечность.

9. Расчет элементов корпуса

Корпус литой из серого чугуна. Толщина стенок

корпуса и крышки

δ =

при Tmax=T3=1133.2Нм

δ = .

.

Принимаем δ =7мм и δ1= 6мм

Толщина верхнего фланца основания

корпуса редуктора b, мм:= 1.5. δ=12мм;= 1.5. δ =10 мм;

Ширина верхнего пояса:=2.7dкр=2,7*12=32,4мм

.

.

Принимаем  (М12)

к=32мм.

(М12)

к=32мм.

Ширина нижнего пояса корпуса (по

фундаменту)

Кф=2,7dф=2,7*16=43,2мм

Принимаем болты резьбой М16 в

количестве 4 шт. Примем Кф=42мм. Толщина фундаментальных лап  .

.

10. Выбор муфты

Исходные данные известные из

предыдущих расчетов:

- вращающий момент на валу

редуктора;=22 об/мин - частота вращения входного вала

- вращающий момент на валу

редуктора;=22 об/мин - частота вращения входного вала

- диаметр консольного участка вала

- диаметр консольного участка вала

Для данных параметров наиболее

подходящая муфта упругая втулочно-пальцевая. Размеры этой муфты возьмем по ГОСТ

21424-75: МУВП-2000-65-1.2

Расчетный крутящий момент: D=250мм,

L=218мм, l=105мм=kTH, где TH- номинальный делительный действующий

момент=T1=2000Нм, k=1.4- коэффициент динамичности

11. Смазка зубчатых колес и подшипников

В проектируемом редукторе используем

смазывание зубчатых колес путем частичного погружения одного из колес пары в

масло.

Выбор сорта масла зависит от

контактного давления в зубьях [σН]=579,3МПа, а также от окружной

скорости Vmax=0,75м/с.

По табл. определяем необходимую

кинематическую вязкость масла-60*10-6м2/с, по величине которой назначаем масло

индустриальное И-30А ГОСТ 20779-75.

Рекомендуемый объем масляной ванны

редуктора принимают из расчета 0,5…0,8л масла на 1кВт передаваемой мощности.

При Р=3кВт V=2лит.

Смазка подшипников качения

осуществляется за счет разбрызгивания масла зубчатыми колесами.

12. Выбор посадок сопряженных

деталей

Посадка зубчатых колес на вал -  по ГОСТ

25347-82.

по ГОСТ

25347-82.

Шейки валов под подшипники выполняем

с отклонением вала к6.

Отклонения отверстий в корпусе под

наружные кольца подшипников по Н7.

Посадка муфты на входной вал

редуктора -  ,

,

посадка распорных колец -  ,

,

Заключение

На основании произведенных расчетов

выбран электродвигатель 132S4, определены передаточные отношения ременной и

зубчатой передач Uр = 17,13 UБ = 5,72, UТ = 3, мощности, частоты вращения и

вращающие моменты на валах редуктора nдв=1440, nвх=654,55, nпр=125,87,

nвых=41,96, Тдв=43,74 Н∙м, Твх=92,37 Н∙м, Тпр=466 Н∙м,

Твых=1356,24 Н∙м.

Путем подбора диаметров шкивов,

толщины ремня, получена требуемая долговечность ременной передачи 2500 ч.

Используя недорогие, но достаточно

прочные стали 40ХН, рассчитаны компактные зубчатые передачи, определены

диаметры валов и сделаны проверки на прочность.

Разработана эскизная компоновка

редуктора, позволившая принять окончательное решение о размерах деталей

редуктора, с учетом характера действующих в зацеплении сил и размеров валов,

подобраны подшипники качения и проверены на долговечность 33999,94 ч.

Для соединения редуктора с приёмным

валом машины из стандартов выбрана муфта, и её отдельные элементы проверены на

прочность.

Расчетным путём определена марка

масла И-40A для зубчатых колес и подшипников, установлен уровень масла 2,5

литра.

По размерам, полученным из расчетов,

выполнены сборочный чертеж редуктора и рабочие чертежи деталей.

Библиография

1.

Иванов М.Н. «Детали машин» - М.: Высшая школа, 1984.-336с.

.

Дунаев П.Ф., Леликов О.П. «Конструирование узлов и деталей машин», М.: Высшая

школа, 1985, - 416 с.

.

Чернавский С.А. и др. Курсовое проектирование деталей машин. - М.:

Машиностроение, 1988.

.

Соловьев В.Д. Курсовое проектирование деталей машин. - Тула: Тульский государственный

университет, 2002.

.

Решетов Д.Н. «Детали машин» - М.: Машиностроение, 1974.

.

Анурьев В.И. «Справочник конструктора-машиностроителя» - М.: Машиностроение,

1978-559с., т. 1,2.

.

Справочник-каталог «Подшипники качения»/Под ред. В.Н. Нарышкина и Р.В.

Коросташевского.-М.: Машиностроение, 1984.-280с.