Расчет посадки с натягом, переходной посадки и посадки подшипника качения

Министерство образования и науки

Российской Федерации

ФГБОУ ВПО «Южно-Уральский

государственный университет»

(Национальный исследовательский

университет)

Кафедра «Технология машиностроения»

Пояснительная записка на курсовую

работу по дисциплине

«Метрология, стандартизация и

сертификация»

Расчет посадки с натягом, переходной

посадки и посадки подшипника качения

Руководитель

Столярова Т.В.

Автор проекта - ХХ-111

студент группы

Иванов И.И.

Челябинск 2014 г.

ЗАДАНИЕ

на курсовую работу по дисциплине «Метрология, стандартизация и

сертификация»

.Назначить посадки для всех сопрягаемых размеров и обозначить их на

выданном узле;

.Рассчитать посадки для гладких цилиндрических соединений с натягом для

соединения 8 - 9 переходную для соединения 2 - 3;

.Назначить и рассчитать посадки для подшипника качения 1 и построить

схемы расположения полей допусков.

посадка отверстие цилиндрическое соединение

подшипник

Аннотация

Иванов И.И., Расчёт точностных параметров изделий и их контроль. -

Челябинск: ЮУрГУ, 2014. - 21 с., 15 илл. 2 табл.

В данной курсовой работе приведен расчет и выбор посадки с натягом,

переходной посадки и рассчитана посадка подшипника качения. Изображены схемы

полей допусков и эскизы корпуса и вала, а так же приведены методы контроля

качества поверхностей.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. РАСЧЁТ ПОСАДОК

.1 Расчёт посадки с натягом для гладкого цилиндрического

соединения

.2 Расчёт переходной посадки

.3 Расчёт посадок подшипников качения

. КОНТРОЛЬ ВАЛА И ОТВЕРСТИЯ

.1 Отклонения и допуски посадочных размеров вала

контролируются гладкими ПР и НЕ калибрами - скобами

.2 Отклонения и допуски форм поверхностей можно произвести

установкой вала в призму

.3 Контрольно-измерительные инструменты

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ВВЕДЕНИЕ

Основной задачей конструирования является создание новых и модернизация

существующих машин и приборов, подготовка чертежей и другой технической

документации, обеспечивающей высокий технический уровень, качество, необходимую

технологичность изделий, их конкурентоспособность. Решение этой задачи в

значительной степени связано с выбором необходимой точности изготовления

изделий, в том числе допусков их размеров, допусков формы и расположения,

шероховатости поверхностей, назначением зазоров и натягов в соединении деталей

(посадок), расчетом размерных цепей.

В решении задач совершенствования технологии машиностроения особое

значение приобретает стандартизация и взаимозаменяемость. Созданы

государственные стандарты, регламентирующие допуски и посадки типовых деталей и

соединений. Без этой стандартизации всевозможных изделий промышленности

взаимозаменяемость в машиностроении была бы невозможна, а, следовательно,

сделалось бы невозможным и создание приборов и машин, разнообразных деталей и

прочих изделий, обладающих желаемой технологичностью, качеством и совершенством

конструкции. Кроме того, взаимозаменяемость - основной принцип конструирования,

изготовления, контроля и эксплуатации машин, позволяющий значительно ускорить

проектно-конструкторские работы, удешевить производство машин и их

эксплуатацию.

Целью данной работы является ознакомление с основами стандартизации и

взаимозаменяемости и обучение использованию разнообразных стандартов, выбору

оптимальных расчетных посадок и оптимальной точности размеров при расчете

размерных цепей.

1. Расчёт

посадок

1.1 Расчёт посадки с натягом для

гладкого цилиндрического соединения

Исходные данные для расчета посадки взяты из задания и сведены в табл. 1.

Таблица 1 - Исходные данные для расчета посадок с натягом

|

№

|

Наименование величины

|

Обозначение

|

Численная величина

|

|

1

|

Крутящий момент, Нм

|

|

0

|

|

2

|

Осевая сила, Н

|

|

10000

|

|

3

|

Номинальный диаметр соединения, мм

|

|

58

|

|

4

|

Внутренний диаметр вала, мм

|

|

48

|

|

5

|

Наружный диаметр втулки, мм

|

|

100

|

|

6

|

Длина соединения, мм

|

|

65

|

Коэффициент трения

|

|

0,16

|

|

8

|

Модуль упругости материала втулки, Па

|

|

1∙

|

|

9

|

Модуль упругости материала вала, Па

|

|

0,9∙

|

|

10

|

Коэффициент Пуассона материала втулки

|

|

0,25

|

|

11

|

Коэффициент Пуассона материала вала

|

|

0,33

|

|

12

|

Предел текучести материала втулки, Па

|

|

18∙

|

|

13

|

Предел текучести материала вала, Па

|

|

20∙

|

Минимальный функциональный натяг определяем из условия прочности

соединения:

=

=  ∙

∙  =

=  ∙

∙  =

= мкм.

мкм.

где f - коэффициент трения при запрессовке;

и

и  -

модули упругости материала;

-

модули упругости материала;

и

и

- коэффициенты жёсткости конструкции.

- коэффициенты жёсткости конструкции.

Здесь  и

и

- коэффициенты Пуассона.

- коэффициенты Пуассона.

Максимальный функциональный натяг, определяемый из условия обеспечения

прочности сопрягаемых деталей:

=

=  ∙

∙  = 166,16977мкм.

= 166,16977мкм.

где  - наибольшее допускаемое давление на контактной поверхности,

при котором отсутствуют пластические деформации, определяется по формулам:

- наибольшее допускаемое давление на контактной поверхности,

при котором отсутствуют пластические деформации, определяется по формулам:

а) для отверстия:

б) для вала:

- предел текучести материалов деталей при растяжении.

- предел текучести материалов деталей при растяжении.

рассчитывается по наименьшему значению

рассчитывается по наименьшему значению  . В данном случае расчёт производится

по

. В данном случае расчёт производится

по  .

.

Из функционального допуска посадки определяем конструкторский допуск

посадки, по которому устанавливаем квалитеты вала и отверстия:

,

,

ункциональный допуск посадки:

ункциональный допуск посадки:

=

=  -

-  = 166,16977 - 24 = 142,16977 мкм,

= 166,16977 - 24 = 142,16977 мкм,

Конструкторский допуск посадки:

где  табличный допуск отверстия,

табличный допуск отверстия, табличный допуск вала.

табличный допуск вала.

Эксплуатационный допуск посадки:

,

,

здесь  - запас на эксплуатацию,

- запас на эксплуатацию, - запас на сборку.

- запас на сборку.

Эксплуатационный допуск посадки  должен быть не менее 20%

должен быть не менее 20%  .

.

Определим квалитеты отверстия вала.

Из ГОСТ 25346 - 82 «Единая система допусков и посадок. Общие положения,

ряды допусков и основных отклонений» найдем допуски IT6... IT8

для  = 58 мм:

= 58 мм:  6 = 19 мкм,

6 = 19 мкм,  7 = 30 мкм,

7 = 30 мкм,  8 = 46 мкм.

8 = 46 мкм.

Возможно несколько вариантов значений  и

и  :

:

при  =

=  +

+  =

=  7 +

7 +  6 = 30 + 19 = 49 мкм,

6 = 30 + 19 = 49 мкм,

142,17

142,17  49 = 93,17 мкм, это 65,5 % от

49 = 93,17 мкм, это 65,5 % от  .

.

при  =

=  +

+  =

=  7 +

7 +  7 = 30 + 30 = 60 мкм,

7 = 30 + 30 = 60 мкм,

142,17

142,17  60 = 82,17 мкм, это 57,8 % от

60 = 82,17 мкм, это 57,8 % от  .

.

при  =

=  +

+  =

=  8 +

8 +  7 = 46 + 30 = 76 мкм,

7 = 46 + 30 = 76 мкм,

142,17

142,17  76 = 66,17 мкм, это 46,5 % от

76 = 66,17 мкм, это 46,5 % от  .

.

Все три варианта дают удовлетворительный результат.

Учитывая предпочтительность посадок по ГОСТ 25347 - 82, примем для

отверстия допуск IT7, для вала - IT6 или IT7, или IT8.

Для учёта конкретных условий эксплуатации в расчетные предельные натяги

необходимо ввести поправку, учитывающая смятие неровностей контактных

поверхностей соединяемых деталей:

U = 5 ∙

( ) = 5 ∙ (1,6 + 2,3) = 16 мкм,

) = 5 ∙ (1,6 + 2,3) = 16 мкм,

где  ,

,  - среднее арифметическое отклонение профиля отверстия и

вала. RaD = 0,05·IT7 = 0,05·30 = 1,6 мкм,

- среднее арифметическое отклонение профиля отверстия и

вала. RaD = 0,05·IT7 = 0,05·30 = 1,6 мкм,

Rad = 0,05·IT7 =

0,05·30 = 1,6 мкм.

=

=  + U = 24

+ 16 = 40 мкм,

+ U = 24

+ 16 = 40 мкм,

=

=  + U =

166,16977 + 16 = 182,16977 ≈ 182 мкм.

+ U =

166,16977 + 16 = 182,16977 ≈ 182 мкм.

Для обеспечения работоспособности стандартной посадки необходимо

выполнить условия (неравенства):

а)  ≤

≤  ;

;  -

-  =

=  ;

;

б)  ≥

≥  ;

;  -

-  =

=  ;

;

в)  >

>  .

.

Проверим посадки с натягом из числа рекомендуемых ГОСТ 25346 - 82

«Единая система допусков и посадок. Общие положения, ряды допусков и основных

отклонений» в системе отверстия. Анализ посадок приведен в табл. 2.

Таблица 2 - Анализ посадок

|

Посадки

|

|

|

|

|

|

Æ 58

|

60

|

41

|

182-60=122

|

41-40=1

|

|

Æ 58

|

72

|

53

|

182-72=110

|

53-40=13

|

|

Æ 58

|

85

|

66

|

182-85=97

|

66-40=26

|

|

Æ 58

|

117

|

87

|

182-117=65

|

87-40=47

|

|

Æ 58

|

133

|

87

|

182-133=49

|

87-40=47

|

|

|

|

|

|

|

Из таблицы видим, что рекомендуемая посадка  удовлетворяет поставленным условиям.

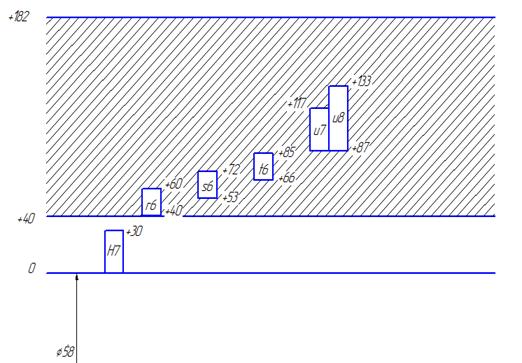

Поля допусков представлены на рис. 1. Выберем посадку Æ 58

удовлетворяет поставленным условиям.

Поля допусков представлены на рис. 1. Выберем посадку Æ 58  .

.

Рисунок

1 - Схема рекомендуемых посадок в системе отверстия

Проставляем выбранную посадку на чертеже (рис.2).

Рисунок

2 - Схема полей допусков посадки с натягом Æ 58

1.2 Расчёт переходной посадки

Для соединения 2 - 3 применена переходная посадка, которая обеспечивает

лёгкость сборки и высокую точность центрирования.

Точность центрирования определяется величиной  , которая в процессе эксплуатации

увеличивается:

, которая в процессе эксплуатации

увеличивается:

=

=  =

=  = 30...12 мкм,

= 30...12 мкм,

где  - радиальное биение, определяемое по

ГОСТ 24643 - 81 «Допуски формы и расположения поверхностей. Числовые

значения» таблица 5., по степени точности 8:

- радиальное биение, определяемое по

ГОСТ 24643 - 81 «Допуски формы и расположения поверхностей. Числовые

значения» таблица 5., по степени точности 8:

= 60 мкм,

= 60 мкм,  - коэффициент запаса точности (

- коэффициент запаса точности ( 2...5).

2...5).

В системе основного отверстия из рекомендуемых стандартных полей допусков

составляем посадки. Определяем  , по которому и подбираем оптимальную посадку так, чтобы

, по которому и подбираем оптимальную посадку так, чтобы  был приблизительно больше или равен

был приблизительно больше или равен  .

.

Такими посадкам по ГОСТ 25347 - 82 «Единая система допусков и посадок.

Общие положения, ряды допусков и основных отклонений» будут:

) Æ 100  ;

;  = 0,046 мм; 2) Æ 100

= 0,046 мм; 2) Æ 100  ;

;  = 0,032 мм.

= 0,032 мм.

) Æ 100  ;

;  = 0,022 мм; 4) Æ 100

= 0,022 мм; 4) Æ 100  ;

;  = 0,012 мм.

= 0,012 мм.

Для данного соединения наиболее подходит посадка Æ 100  (рис. 3). Посадка Æ 100

(рис. 3). Посадка Æ 100  обеспечивает лучшее центрирование,

но трудоёмкость сборки увеличится по сравнению с посадкой Æ 100

обеспечивает лучшее центрирование,

но трудоёмкость сборки увеличится по сравнению с посадкой Æ 100  , так как относительный зазор

, так как относительный зазор  .

.

Выбираем посадку Æ 100  ;

;  = 0,032 мм;

= 0,032 мм;  = 0,01 мм.

= 0,01 мм.

Средний размер отверстия:

=

=  =

=  = 100,0175 мм.

= 100,0175 мм.

Средний размер вала:

=

=  =

=  = 100,0014 мм.

= 100,0014 мм.

Рисунок

3 - Схема полей допусков переходной посадки Æ 100

Лёгкость сборки определяется вероятностью получения натягов в посадке.

Принимаем, что рассеяния размеров отверстия и вала, а так же зазора и натяга

подчиняется закону нормального распределения и допуск равен величине поля

рассеяния:

,

,

тогда,  =

=  =

=  = 5,83 мкм,

= 5,83 мкм,  =

=  =

=  = 2,17 мкм.

= 2,17 мкм.

Среднеквадратическое отклонение для распределения зазоров и натягов в

соединении:

=

=  =

=  = 6,22 мкм.

= 6,22 мкм.

При средних размерах вала и отверстия получается:

=

=  -

-  = 100,0175 - 100,0014 = 16,1 мкм.

= 100,0175 - 100,0014 = 16,1 мкм.

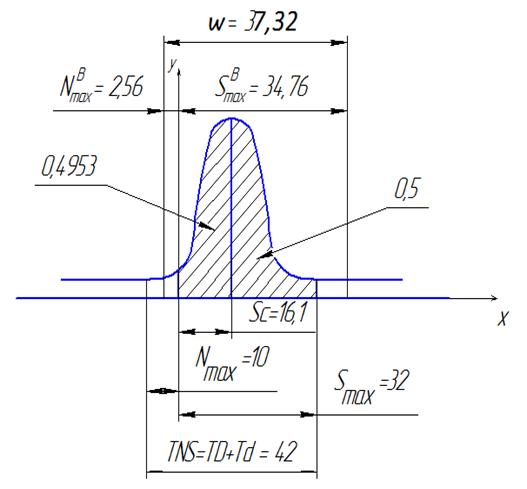

Определяем вероятность зазоров от 0 до 16,1 мкм, т.е. x = 16,1:

2,59.

2,59.

Ф(Z) = Ф(2,59) = 0,4953.

Диапазон рассеяния зазоров и натягов:  ∙ 6,22= 37,32.

∙ 6,22= 37,32.

Вероятность получения зазора в соединении: 0,5 + 0,4953 = 0,9953 = 99 %.

Вероятность получения натяга в соединении: 1 - 0,99 = 0,01 = 1%.

Предельные значения натягов и зазоров:

= 3

= 3 - 2 = 3 ∙ 6,22 - 16,1 = 2,56 мкм;

- 2 = 3 ∙ 6,22 - 16,1 = 2,56 мкм;

3

3 + 2 = 3 ∙ 6,22 + 16,1 = 34,76 мкм.

+ 2 = 3 ∙ 6,22 + 16,1 = 34,76 мкм.

Кривая вероятностей натягов и зазоров посадки Æ 100  приведена на рис. 4.

приведена на рис. 4.

Рисунок

4 - Кривая вероятности натягов и зазоров посадки Æ 100

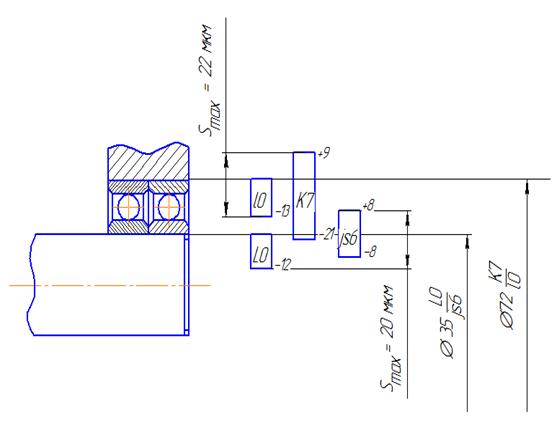

1.3 Расчёт посадок подшипников

качения

Выбор посадок зависит от вида нагружения колец подшипника. Определяем

виды нагружения. По условиям работы узла внутреннее кольцо подшипника имеет

циркуляционное нагружение, наружное - местное. Принимаем класс точности 0 и

легкую серию, по которой в зависимости от диаметра d = 35 мм, D =

72 мм определяем ширину кольца B = 17 мм и r = 2,0 мм

(ГОСТ 8338 - 85). Для циркуляционного нагруженного кольца подшипника посадку

выбирают по интенсивности радиальной нагрузки на посадочной поверхности:

=

=  = 38,46

= 38,46  ,

,

где R = 500 Н - приведенная радиальная

реакция опоры на подшипник,

b - рабочая ширина посадочной поверхности кольца подшипника за вычетом

фасок: b = B - 2r = 17 - 2  2 = 13 мм,

2 = 13 мм,

- динамический коэффициент посадки, зависящий от характера

нагрузки (при перегрузке до 150 % , умеренных толчках и вибрации

- динамический коэффициент посадки, зависящий от характера

нагрузки (при перегрузке до 150 % , умеренных толчках и вибрации  = 1),

= 1),

- коэффициент, учитывающий степень ослабления посадочного

натяга при

- коэффициент, учитывающий степень ослабления посадочного

натяга при

полом вале или тонкостенном корпусе (при сплошном вале  = 1),

= 1),

- коэффициент неравномерности распределения радиальной

нагрузки (в обычных условиях

- коэффициент неравномерности распределения радиальной

нагрузки (в обычных условиях  = 1).

= 1).

Найденным значениям  и d

соответствует основное отклонение k.

и d

соответствует основное отклонение k.

Номер квалитета зависит от класса точности подшипника.

При посадке на вал, если подшипник 0 класса, то квалитет вала IT6, в соединении 1 - 10 будет js6  ), поле допуска подшипника L0

), поле допуска подшипника L0  ).

).

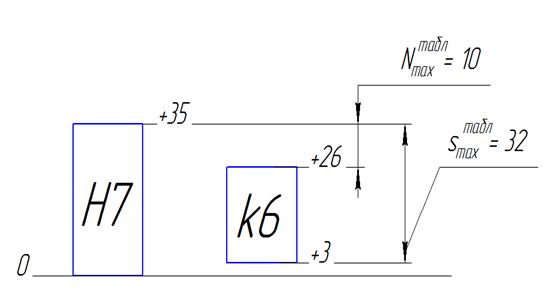

Рисунок

5 - Схема расположения полей допусков подшипника качения

Для местно нагруженного кольца выбираем основное отклонение H, а номер квалитета в зависимости от

класса точности подшипника. Для 6 класса квалитет отверстия будет IT7. Поле допуска отверстия в

соединении 1 - 2 будет K7  , поле допуска вала будет l0

, поле допуска вала будет l0  ).

).

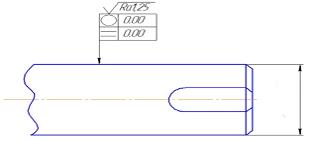

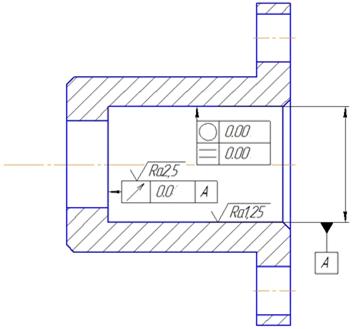

Схема расположения полей допусков подшипников представлена на рисунке 5,

технические требования к посадочным поверхностям - на рисунке 6.

а)

б)

Рисунок

6 - Технические требования к посадочным поверхностям подшипников качения: а)

вала; б) корпуса

2. КОНТРОЛЬ ВАЛА И ОТВЕРСТИЯ

2.1 Отклонения и допуски посадочных

размеров вала контролируются гладкими ПР и НЕ калибрами - скобами

Рисунок 7 - Контроль отклонений размеров вала калибром-скобой 1 -

калибр-скоба; 2 - контролируемая деталь.

Контроль шпоночного паза осуществляется специальными предельными

калибрами:

§ ширина паза проверяется пластинами с ПР и НЕ сторонами

§ глубина паза - кольцевыми калибрами, имеющими стержень с ПР и НЕ

ступенями

Рисунок 8 - Контроль ширины шпоночного паза пластиной

Рисунок 9 - Контроль глубины шпоночного паза кольцевым калибром

2.2 Отклонения и допуски форм поверхностей можно

произвести установкой вала в призму

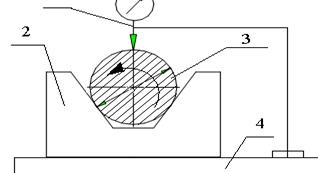

Рисунок 10 - Контроль формы посадочной поверхности вала в призме 1 -

индикатор часового типа; 2 - призма; 3 - контролируемая деталь; 4 - контрольная

плита.

Отклонение от круглости можно определить, измерив сечение в 2-х (или

более) направлениях, вращая деталь в призме.

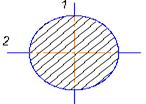

Рисунок 11 - Направления для измерения отклонений от круглости сечения

Отклонение профиля продольного сечения можно определить, измерив три - в

начале, в середине, в конце (или более) сечения, передвигая деталь в призме в

осевом направлении.

Рисунок 12 - Сечения для измерения отклонений профиля продольного сечения

По совокупности отклонений круглости и профиля продольного сечения

оценивается отклонение от цилиндричности .

2.3 Контрольно-измерительные

инструменты

Измеряют и проверяют размеры отверстий различными

контрольно-измерительными инструментами, которые выбирают в зависимости от

требуемой точности измеряемого размера и характера производства.

Измерительными инструментами: измерительной линейкой, нутромером,

угольниками, штангенциркулем, калибрами гладкими и резьбовыми.

Измерительная линейка представляет собой жесткую стальную ленту длиной от

150 до 1000 мм и более с нанесенными на нее делениями через 1 мм и используется

для приближенных измерений габаритных размеров обрабатываемых заготовок,

расстояний между центрами отверстий, диаметров отверстий и т. д. Возможная

точность измерения линейкой до 0,5 мм.

Индикаторный нутромер (рис.13а) применяют для измерения точных отверстий диаметром

от 6 мм и более. Погрешность показаний нутромера от ±0,15 до 0,025 мм. Цена

деления 0,01 мм. В комплект нутромеров входит набор сменных вставок, с помощью

которых устанавливают нужные пределы измерения. Установка индикатора на нуль

производится по аттестованному кольцу или блоку концевых мер. При измерении

диаметра отверстия нутромер, предварительно наклонив, осторожно, без ударов

наконечниками о стенки заготовки вводят в отверстие.

Нутромер перпендикулярно оси отверстия устанавливают легким покачиванием

его, после чего отмечают отклонение стрелки от нуля. Если при измерении стрелка

индикатора отклоняется вправо, измеряемый размер меньше настроенного, если

влево - больше настроенного.

Для проверки точных отверстий применяют микрометрические нутромеры (рис.

13б), которые имеют цену деления 0,01 мм и погрешность показаний не менее чем

±0,006 мм. Нутромеры выпускают в виде микрометрической головки и

нескольких удлинителей, свинчивая которые можно получить различные пределы

измерения.

Штангенциркули (Рис.14) имеют особую шкалу - нониус, позволяющий

снимать показания с точностью до 0,1 и 0,05 мм.

Штангенциркуль с точностью отсчета по нониусу 0,05 мм. Предназначается

для наружных и внутренних измерений, а также для разметочных работ.

Штангенциркуль состоит из штанги с миллиметровыми делениями, на одном конце

которой имеются две губки. По штанге перемещается рамка с губками. На рамке

укреплена нониусная линейка.

Для облегчения точных измерений в отдельных конструкциях штангенциркулей

имеется микрометрическое устройство для подачи рамки, состоящее из винта, гайки

и зажимного винта. Стопорный винт служит для закрепления рамки на штанге.

Нониус служит для отсчета дробных частей деления шкалы штанги. Длина его 39 мм

и разделен он на 20 частей. Цифрами отмечается число сотых долей миллиметра

через каждые пять делений. Поэтому против пятого штриха нониуса стоит цифра 25,

против десятого - 50 и т. д. Длина каждого деления нониуса равна 39:20= 1,95

мм, т.е. отсчет может быть произведен с точностью до 0,05 мм.

При измерении штангенциркулем к количеству целых миллиметров,

которое пройдено нулевыми штрихами нониуса, надо прибавить столько сотых долей

миллиметра, сколько покажет штрих нониуса, совпадающий со штрихами

измерительной штанги.

Штангенциркули изготовляют с пределами измерения от 0 до 125, 160, 250,

400, 630, 1000 мм и более.

При измерении диаметра отверстия губки и штангенциркуля вводят в

отверстие и фиксируют винтом их положение. Затем по показаниям нониуса

определяют размер диаметра. При этом к отсчитанному размеру прибавляется

действительная толщина губок и для внутренних измерений.

Штангенциркуль с отсчетом по индикатору применяют для наружных и внутренних

измерений, а также для разметочных работ. На подвижной рамке штангенциркуля

укреплен индикатор с ценой деления на циферблате 0,02 мм. Один оборот стрелки

равен 2 мм. Максимальная погрешность при измерении с большими измерительными

губками ±30 мкм. При измерении штангенциркулем происходит комбинированный

отсчет измеряемых величин: грубая индикация положения движка на линейной шкале,

а также точная индикация эффективного измеряемого значения по положению стрелки

на циферблате. Диапазон измерения 0-150 мм.

Рисунок 14 - Штангенциркуль

Микрометр

(Рис.15) - универсальный инструмент

<#"793086.files/image147.gif">

Рисунок 15 - Микрометр

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Метрология, взаимозаменяемость и

стандартизация: Учебное пособие по выполнению курсовой работы. Компьютерная

версия. - 2-е изд., пе-рер. / Т.В. Столярова, В.А. Кувшинова, О.В. Ковалерова,

Т.А. Поляева; Под ред. к.т.н. В.Н. Выбойщика. - Челябинск: Изд-во ЮУрГУ, 2005 -

110 с.

. ГОСТ 2.307-68. Единая система

конструкторской документации. Нанесение размеров и предельных отклонений.

Межгосударственный стандарт. - М.:2001.

. ГОСТ 25346-89 Основные нормы

взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды

допусков и основных отклонений. - М.:1990.

. ГОСТ 25347-82 Единая система

допусков и посадок. Поля допусков и рекомендуемые посадки. - М.:1990.

. ГОСТ 1643-81 Основные нормы

взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски. - М.:1981.