Расчет посадок и параметров зубчатого колеса

Содержание

ВВЕДЕНИЕ

. РАСЧЕТ И

ВЫБОР ПОСАДОК

.1 Посадка с

натягом для гладкого цилиндрического соединений 3-7

.2 Посадка

переходная для сопряжения 12-6

.3 Посадка

подшипника качения

. РАСЧЕТ

КАЛИБРОВ

.1 Расчет

исполнительных размеров гладкого калибра-скобы для детали 3

.2 Расчет

исполнительных размеров гладкого калибра-пробки для детали 1

.3 Расчет

рабочих калибров для резьбового соединения 12-13

. РАСЧЕТ

ПАРАМЕТРОВ ЗУБЧАТОГО КОЛЕСА

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ

СПИСОК

ВВЕДЕНИЕ

Задачами данной курсовой работы является выбор посадок, удовлетворяющих

необходимой технологичности и удовлетворяющих качеству изделий. Исходя из

условий работы и назначения детали или соединения деталей, выбираются различные

посадки и назначаются различные поля допусков для сопрягаемых размеров.

Для того чтобы определить годность изделия, изготовленного по заданным

размерам необходимо разработать различные методы контроля деталей. Для контроля

гладких отверстий используются гладкие предельные калибры - пробки.

Для контроля допусков расположения и формы поверхности используют

различные методы контроля технических требований, которые осуществляются при

помощи приборов.

1. РАСЧЕТ И ВЫБОР ПОСАДОК

Таблица 1 Исходные данные для расчета посадок с натягом

|

Наименование

величины

|

Обозначение в

формулах

|

Численная величина

|

|

Крутящий момент, Нм

|

Мкр

|

700

|

|

Осевая сила, Н

|

Ро

|

0

|

|

Номинальный диаметр

соединения, мм

|

dн

|

48

|

|

Внутренний диаметр

вала, мм

|

d1

|

0

|

|

Наружный диаметр

втулки, мм

|

d2

|

180

|

|

Длина сопряжения,

мм

|

L

|

41

|

|

Коэффициент трения

|

f

|

0,2

|

|

Модуль упругости

материала втулки, Па

|

ED

|

2

×1011

|

|

Модуль упругости

материала вала, Па

|

Ed

|

2

×1011

|

|

Коэффициент

Пуассона материала втулки

|

µD

|

0,3

|

|

Коэффициент

Пуассона материала вала

|

µd

|

0,3

|

|

Предел текучести

материала втулки, Па

|

|

26

×107

|

|

Предел текучести

материала вала, Па

|

|

20

×107

|

|

Среднее

арифметическое отклонение профиля поверхности втулки, мкм

|

RaD

|

-

|

|

Среднее

арифметическое отклонение профиля поверхности вала, мкм

|

Rad

|

-

|

|

Номер задания и

варианта (первые две цифры- задание, последняя- вариант)

|

|

193

|

Запрессовка механическая с нагревом щеки 3.

Материал вала: Сталь 45 ГОСТ 1050-88;

Материал втулки: Сталь 20 ГОСТ 1050-88.

При расчете определяются предельные (Nmin и Nmax) величины натягов в соединении.

Минимальный функциональный натяг, определяемый из условия обеспечения

прочности соединения при нагружении крутящим моментом определяется по формуле:

, (1.1)

, (1.1)

1.1 Посадка с натягом для гладкого цилиндрического соединений

3-7, 4-6

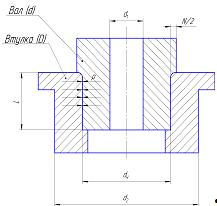

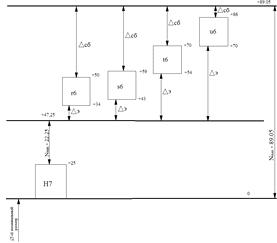

Рисунок 1 - Схема сопряжения деталей

где Мкр. - крутящий момент;

dн. - номинальный диаметр соединения;

d1

- диаметр

отверстия вала;

d2 - наружный диаметр детали;

L -

длина соединения; ¦ - коэффициент трения при запрессовке;

ED и Ed -

модули упругости материала;

СD и Сd - коэффициенты жесткости конструкции, и определяются:

СD  ;

;  Сd

Сd  ; (1.2)

; (1.2)

Здесь µD и µd - коэффициенты Пуассона

СD  ; Сd =

; Сd =

Nmin ф  = 0,11

мкм;

= 0,11

мкм;

Максимальный

функциональный натяг, определяем из условия обеспечения прочности сопрягаемых

деталей;

Nmax ф  , где

(1.3)

, где

(1.3)

Рдоп

ф - наибольшее допускаемое давление на контактной поверхности, при

котором отсутствуют пластические деформации, определяется по формулам: а) для

отверстия

РD доп

б)

для вала (1.4)

Рd доп

предел

текучести материалов деталей при растяжении

предел

текучести материалов деталей при растяжении

Nmax ф рассчитывать по

наименьшему значению Рдоп.

РD доп.  Па

Па

Рd доп.  Па

Па

Nmax ф.=15,08*107*48* =77,8 мкм

=77,8 мкм

Из

функционального допуска посадки определяем конструкторский допуск посадки, по

которому устанавливаем квалитеты вала и отверстия:

TNф = TNк + Тэ

(1.5)

где

функциональный допуск посадки:

TNф =

Nmax ф -

Nmin ф =

77,8 - 11=66,8

Конструкторский

допуск посадки:

TNк = ITD +

ITd ,

где (1.6)

ITD - табличный

допуск отверстия;

ITd -

табличный допуск вала;

Эксплуатационный

допуск посадки:

Тэ

= ∆э + ∆сб, где ( 1.7)

∆э

- запас на эксплуатацию;

∆сб

- запас на сборку.

Конструкторский

допуск посадки TNк определяется

на основании экономически приемлемой точности изготовления деталей соединения и

рекомендаций по точности посадок с натягом (не точнее IT6 и не грубее IT8).

Эксплуатационный допуск посадки ТNэ должен

быть не менее 20% TNф

Определим

квалитеты отверстия и вала.

Из

ГОСТа 25346-82 найдем допуски IT6…IT8 для

dн = 48 мм ; IT7 =25 мкм, IT8 = 39 мкм,

IT6 = 16 мкм.

Возможно

несколько вариантов значений TNк и Тэ

при TNк = ITD +ITd = IT7 + IT8 = 25+39 =64 мкм

ТNэ = TNф - TNк

= 66,8-64 = 2,8 мкм, это около 4,2%

TNф

при TNк = IT7+ IT7 = 25+25 = 50 мкм.

ТNэ = 66,8-50 = 16,8 мкм, т.е. 25

% TNф

при TNк = IT6 + IT7 = 16+25 =25,8 мкм. э=66,8 -

25,8 = 41мкм, т.е. 61 % TNф

Второй

и третий варианты дают удовлетворительные результаты. Учитывая

предпочтительность посадок по ГОСТу 2534-82, примем для отверстия допуск IT7,

для вала- IT6 или IT7.

Для

учета конкретных условий эксплуатации в расчетные предельные натяги необходимо

внести поправки.

а)

поправка u, учитывающая смятие неровностей контактных

поверхностей соединяемых деталей:

u =5(RaD + Rad),

где

RaD, Rad - среднее арифметическое отклонение отв. и вала, если

не задано, то определим по формуле зависимости шероховатости от допуска на

размер.

Ra ≤ 0,05 ∙IT

RaD

=0,05∙25 =1,25; принимаем RaD=1,25

Rad

=0,05∙16=0,8; принимаем Rad=1,0

б)

поправка ut, учитывающая различия рабочей температуры,

температуры сборки и коэффициент линейного расширения:

, где

(1.9)

, где

(1.9)

и

и  - коэффициенты линейного расширения;

- коэффициенты линейного расширения;

и

и  - рабочие температуры деталей;

- рабочие температуры деталей;

t - температура

сборки деталей;

-

номинальный диаметр соединения;

-

номинальный диаметр соединения;

в)

поправка uц,

учитывающая деформацию деталей от действия центробежных сил:

u =5(1,25+1) =

11,25 мкм,

ut

=0, так как  близка t сборки;

близка t сборки;

uц =0, так как скорость вращения сопрягаемых деталей не

велика.

Определяем

функциональные натяги с учетом поправок:

Nmin ф расч = Nmin ф

+ u = 11 + 11,25 ≈ 22,25

Nmax ф расч = Nmax ф + u = 77,8 +11,25 ≈89

Для

обеспечения работоспособности стандартной посадки необходимо выполнить условия:

а)

Nmax табл ≤ Nmax ф расч ;Nmax ф расч - Nmax табл = ∆сб

;

б)

Nmin табл ≥ Nmin ф расч ; Nmin табл - Nmin ф расч = ∆э ;

в)

∆э > ∆сб .

Условия

пп. а) и б) являются обязательными. Условие п. в) необязательно, если при

допусках деталей по IT8 остаётся Тэ » 20% TNф.

При

ручном выборе посадок проверяем:

а)

Посадки с натягом из числа рекомендуемых ГОСТом:

По

ГОСТу 25347-82 в системе отв. проанализируем эти посадки

Таблица

2.

|

Nmax табл

|

Nmin табл

|

∆сб

|

∆э

|

|

ø48 ø48  50189 - 50=391 - 22,25= -21,25 50189 - 50=391 - 22,25= -21,25

|

|

|

|

|

|

ø48 ø48  591889

- 59=3018 - 22,25= -4,25 591889

- 59=3018 - 22,25= -4,25

|

|

|

|

|

|

ø48 ø48  702989

- 70= 1929 - 22,25= 6,75 702989

- 70= 1929 - 22,25= 6,75

|

|

|

|

|

|

ø48 ø48  864589

- 86= 345 - 22,25= 22,75 864589

- 86= 345 - 22,25= 22,75

|

|

|

|

|

Из

рассмотренных посадок условиям п.п. а), б) и в) удовлетворяют посадки Æ48 . Запас

на эксплуатацию ∆э учитывает возможность повторной запрессовки

при ремонте, наличие динамических нагрузок при работе и другие условия. Чем

больше запас на эксплуатацию, тем выше надёжность и долговечность прессового

соединения.

. Запас

на эксплуатацию ∆э учитывает возможность повторной запрессовки

при ремонте, наличие динамических нагрузок при работе и другие условия. Чем

больше запас на эксплуатацию, тем выше надёжность и долговечность прессового

соединения.

Запас

на сборку ∆сб учитывает перекосы при запрессовке и другие, не

учтённые в формулах условия сборки. Чем больше ∆сб, тем меньше

усилия запрессовки, напряжения в материале деталей, приводящие их к разрушению.

1.2 Посадка переходная для сопряжения 12 - 6

Для сопряжения 12-6 подобрать стандартную посадку. Шестерня 12 (степень

точности 8) имеет с валом 6 неподвижное разъемное соединение Fr=40 мкм с дополнительным креплением

при помощи шпонки.

Для такого типа соединения применяют переходные посадки, которые

обеспечивают высокую точность центрирования и легкость сборки.

Точность центрирования определяется величиной Smax, которая в процессе эксплуатации

увеличивается:

, где

(1.11)

, где

(1.11)

Fr -

радиальное биение, которое определяем по ГОСТ 1643-81; (таблица 6; 8 степень

точности); Fr=40 мкм. КТ - коэффициент запаса точности,

берется КТ 2…5. Определяем предельные значения зазора:

мкм,

мкм,

В

системе основного отверстия из рекомендуемых стандартных полей допусков

составляем посадки, определяем  , по

которому и подбираем оптимальную посадку так, чтобы

, по

которому и подбираем оптимальную посадку так, чтобы  был равен или меньше на 20%

был равен или меньше на 20%  .

.

Такими

посадками по ГОСТ 25347-82 будут:

;

= 0,033 ;

= 0,033 ;  ;

;  = 0,017

= 0,017

;

;  = 0,023 ;

= 0,023 ;  ;

;  = 0,010

= 0,010

Для

данного соединения наиболее подходит посадка  .

.

Сравним

посадки  и

и

поэтому

посадка

поэтому

посадка  обеспечит лучшее центрирование.

обеспечит лучшее центрирование.

= 0,017,

= 0,017,

= 0,024.

= 0,024.

Средний

размер отверстия

Средний

размер вала

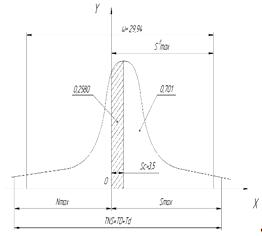

Легкость

сборки определяют вероятностью получения натягов в посадке. Принимаем, что

рассеяния размеров отверстия и вала, а также зазора и натяга подчиняются закону

нормального распределения и допуск равен величине поля рассеяния:

Т=

ω

= 6 σ

Тогда

σD =  σd =

σd =

Среднеквадратическое

отклонение для распределения зазоров и натягов в соединении:

При

средних размерах отверстия и вала получается:

Sс = Dс - dс = -3,5 мкм

Определяем

вероятность натягов от 0 до 3,5 мкм, т.е х =3,5:

По

значению функции Ø

(Z) находим вероятность натягов пределах от 0 до 3,5 : Ø

(0,7) = 0,2580.

Кривая

вероятностей натягов и зазоров посадки:

ω = σN,S= 6∙4,99 = 29,94

Диапазон

рассеяния зазоров и натягов. Вероятность получения натягов в соединении:

0,7+0,2580 = 0,96 или 96%.

Вероятность

получения зазоров соединении:

-0,4

= 0,4 или 4%.

Предельные

значения натягов и зазоров:

Smax =3σN,S -3,5 = 14,97-3,5 = 11,47;max =3σN,S -3,5= 14,97+3,5 = 18,47

Рис.2

- Кривая вероятностей натягов и зазоров посадки

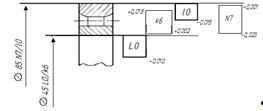

1.3 Посадка подшипника качения

Выбор посадок зависит от вида нагружения колец подшипника. Определяем

виды нагружения.

По условию работы узла внутреннее кольцо подшипника имеет циркуляционное

нагружение, наружное - местное.

Принимаем класс точности 0 и лёгкую серию, по которой в зависимости от

диаметров d = 45 мм, D = 85 мм определяем ширину кольца В = 19 мм и r = 2 мм. (ГОСТ 8328-75, таблица 3)

Определяем виды нагружения колец подшипника. Вращается вал 7, внутренняя

обойма подшипника вращается вместе с валом и воспринимает радиальную нагрузку

последовательно всей окружностью дорожки качения. Следовательно, нагружение

внутренней обоймы циркуляционное. Наружная обойма подшипника монтируется в

неподвижный корпус и воспринимает постоянную по направлению радиальную нагрузку

лишь ограниченным участком дорожки качения. Нагружение наружной обоймы местное.

) Для циркуляционного нагруженного кольца подшипника посадку

выбирают по интенсивности радиальной нагрузки на посадочной поверхности:

РR

=  , где

, где

-

радиальная реакция опоры на подшипник(задано по условию); R=

4000 Н;

-

радиальная реакция опоры на подшипник(задано по условию); R=

4000 Н;

-рабочая

ширина посадочной поверхности кольца подшипника за вычетом фасок;

-рабочая

ширина посадочной поверхности кольца подшипника за вычетом фасок;  = В-2r = 19-1∙2 = 17 мм;

= В-2r = 19-1∙2 = 17 мм;

-динамический

коэффициент посадки,

-динамический

коэффициент посадки,  = 1;

= 1;

-коэффициент,

учитывающий степень ослабления посадочного натяга,

-коэффициент,

учитывающий степень ослабления посадочного натяга,  =1;

=1;

-коэффициент

неравномерности распределения радиальной нагрузки,

-коэффициент

неравномерности распределения радиальной нагрузки,  =1;

=1;

РR

=  Н/мм

Н/мм

Номер

квалитета зависит от класса точности подшипника, при посадке на вал, если

подшипник 0, 6 класса, то вал IT6, следовательно «k6»

2) Для циркулярно нагруженного кольца - отклонение «N», квалитет- IT7, следовательно «N7»

Проставляем

посадки: ø45  ; ø85

; ø85 .

.

3) Для построения схемы расположения полей допусков находим

отклонения наружного и внутреннего колец подшипника по ГОСТ 520-71. Отклонения

вала и отверстия корпуса находим из таблиц ГОСТ 25347-82, найденные отклонения

наносим на схему.

Схема полей допусков для детали 14:

Рис.3 - Схемы расположения полей допусков подшипника, вала и корпуса.

2. РАСЧЕТ КАЛИБРОВ

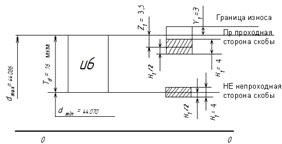

.1 Расчет исполнительных размеров гладкого калибра-скобы для

детали 5

По ГОСТ 25347-82 определим верхнее и нижнее отклонение вала:

Ø44 u6 верхнее отклонение вала es=+0,086 мм;

нижнее отклонение вала ei=+0,070

мм;

Наибольший предельный размер вала dmax , мм:

, (2.1)

, (2.1)

мм.

мм.

Наименьший

предельный размер вала dmin, мм:

, (2.2)

, (2.2)

мм. По

таблице 2 ГОСТ 24853-81 определяем:

мм. По

таблице 2 ГОСТ 24853-81 определяем:

Z, Z1

= 0,0035- отклонение середины поля

допуска на изготовление проходного калибра для вала относительно наибольшего

предельного размера вала;

Н,

Н1 = 0,004 - допуск на изготовление калибров для вала;

Y, Y1 = 0,003- допустимый вход размера изношенного

проходного калибра для вала за границу поля допуска изделия.

Определяем исполнительные размеры калибра:

Наименьший предельный размер проходной стороны калибра-скобы dminПР, мм:

dminПР = dmax- Z1 -  ; (2.3)

; (2.3)

dminПР = (44,086-0,0035-0,002)+ 0,004 = 44,0805 +0,004 мм.

Наименьший предельный размер не проходной стороны калибра-скобы dminНЕ, мм:

dminНЕ = dmin- ; (2.4)

; (2.4)

dminНЕ = (44,070-0,002) +0,004 = 44,068 + 0,004 мм.

Исполнительный размер проходной стороны калибра-скобы, который ставится

на чертеже калибра, равен 35,060 +0,004 мм. Исполнительный размер не

проходной стороны калибра-скобы равен 35,058 + 0,004 мм.

Предельный размер изношенного калибра скобы:

,

,

Строим

схему расположения полей допусков вала, ПР и НЕ калибр-скобы:

2.2 Расчет исполнительных размеров гладкого калибра-пробки

для детали 4

Контроль отверстия по размеру Æ44Н7 осуществляется с помощью предельных калибров-скоб.

Наибольший предельный размер отверстия Dmax , мм:

верхнее отклонение вала ES=+0,025

мм;

нижнее отклонение вала EI=0

мм;

, (2.5)

, (2.5)

мм.

мм.

Наименьший

предельный размер отверстия Dmin, мм:

, (2.6)

, (2.6)

мм.

мм.

По

таблице 2 ГОСТа 24853-81: Z=3,5 мкм - отклонение середины поля допуска на

изготовление проходного калибра для отверстия относительно наименьшего

предельного размера отверстия;

H=4 мкм - допуск

на изготовление калибров для вала;

Y=3 мкм -

допустимый вход размера изношенного проходного калибра для отверстия за границу

поля допуска изделия.

Определяем

наименьший предельный размер проходной стороны калибра-пробки dmaxПР, мм:

; (2.7)

; (2.7)

мм.

мм.

Наименьший

предельный размер не проходной стороны калибра-пробки dmaxНЕ, мм:

; (2.8)

; (2.8)

мм.

мм.

Исполнительный

размер проходной стороны калибра-пробки-  мм.

Исполнительный размер непроходной стороны калибра-пробки равен

мм.

Исполнительный размер непроходной стороны калибра-пробки равен  .

.

Предельный

размер изношенного калибра-пробки:

,

,

Строим

схему расположения полей допусков отверстия, ПР и НЕ калибр-пробки:

2.3 Расчет рабочих калибров для резьбового соединения 7 - 16

Расчет исполнительных размеров ПР и НЕ резьбовых калибров-пробок для

внутренней резьбы (деталь 7) М12-7Н.

По ГОСТ 24705-81 определяем основные размеры резьбы М12-7Н:

- наружный диаметр D = 12 мм;

- средний диаметр D2 = 10.863мм;

- внутренний диаметр D1 = 10.106 мм.

По ГОСТ 16093-81 находим предельные отклонения диаметров резьбы:

- нижнее отклонение D, D1, D2 EI = 0;

- верхнее отклонение D1 ESD1 = +425 мкм;

- верхнее отклонение D2 ESD2 = +250 мкм.

- Данные используемые в схемах и формулах взяты из ГОСТ

24997-81 «Калибры для метрической резьбы. Допуски»:

|

P=1,75

|

Шаг резьбы

|

|

r1=0,072P=H/12=0,126

(табл.1)

|

Радиус закругления впадины

профиля резьбового проходного и непроходного калибров-пробки

|

Расстояние между линией

среднего диаметра и вершиной укороченного профиля резьбы

|

|

TD2=250 мкм

|

Допуск среднего диаметра

внутренней резьбы

|

|

TPL=14мкм

|

Допуск внутреннего и

среднего диаметров резьбового проходного и непроходного калибров-пробок

|

|

ZPL=16мкм

|

Расстояние от середины поля

допуска TPL резьбового проходного калибра-пробки до проходного

(нижнего) предела диаметра внутренней резьбы

|

|

WGOпробки=21мкм

(табл.5)

|

Величина средне допустимого

износа резьбовых проходных калибров-пробок

|

|

WNGпробки=15

мкм

|

Величина средне допустимого

износа резьбовых непроходных калибров-пробок

|

Строим схему расположения полей допусков резьбовых калибров-пробок. По

ГОСТ 24997-81 определяем отклонения и допуски калибров и наносим их на схему.

Рисунки 7-8 - Схемы расположения полей допусков резьбовых

калибров-пробок.

посадка

калибр скоба допуск

Для ПР резьбового калибра-пробки:

наибольший предельный наружный диаметр:

наибольший

предельный средний диаметр:

наибольший

предельный внутренний диаметр:

В

соответствии с рисунками 10, 11 определяем допуски на изготовление калибра.

Допуск наружного диаметра ПР резьбового калибра-пробки:

Допуск

среднего диаметра ПР резьбового калибра-пробки:

Исполнительные

размеры ПР резьбового калибра-пробки:

наружный

диаметр-

средний

диаметр -

внутренний

диаметр- 9,854 max по канавке или радиусу.

Размер

изношенного ПР резьбового калибра-пробки по среднему диаметру:

Для

НЕ резьбового калибра-пробки:

наибольший

предельный наружный диаметр:

наибольший

предельный средний диаметр:

наибольший

предельный внутренний диаметр:

Определяем

допуски на изготовление калибра:

Допуск

наружного диаметра НЕ резьбового калибра-пробки

Допуск

среднего диаметра НЕ резьбового калибра-пробки

Исполнительные

размеры НЕ резьбового калибра-пробки:

наружный

диаметр

средний

диаметр

внутренний

диаметр 10,279 max по канавке или радиусу

Размер

изношенного НЕ резьбового калибра-пробки по среднему диаметру:

3. РАСЧЕТ ПАРАМЕТРОВ ЗУБЧАТОГО КОЛЕСА

Зубчатое колесо 8-А: модуль m=4 число зубьев z=30.

По ГОСТ 1643-81 для норм кинематической точности по 8-ой степени точности:

Допуск

на колебание измерительного межосевого расстояния за оборот зубчатого колеса мкм;

мкм;

Допуск

на колебание длины общей нормали -не нормируется

По

8-ой степени точности допуск на колебание измерительного межосевого расстояния

на одном зубе  мкм. По 8-ой степени точности показатель норм контакта

зубьев в передаче: суммарное пятно контакта по длине зуба не менее 50%, по

высоте не менее 40%.

мкм. По 8-ой степени точности показатель норм контакта

зубьев в передаче: суммарное пятно контакта по длине зуба не менее 50%, по

высоте не менее 40%.

Номинальный

размер длины общей нормали:

, (3.1)

, (3.1)

где

n - число зубьев, захватываемых губками нормалемера:

; (3.2)

; (3.2)

;

;

мм.

мм.

По

ГОСТ 1643-81 наименьшее отклонение средней длины общей нормали (первое

слагаемое)  мкм;

мкм;

наименьшее

отклонение средней длины общей нормали (второе слагаемое)  мкм (радиальное биение

мкм (радиальное биение  мкм).

мкм).

мкм.

мкм.

По

ГОСТу 1643-81 допуск на среднюю длину общей нормали  мкм.

мкм.

Наибольшее

отклонение средней длины общей нормали:

мкм.

мкм.

Показатель

бокового зазора:

.

.

, (3.3)

, (3.3)

где

- допуск на отклонение направления зуба, по ГОСТу

164381

- допуск на отклонение направления зуба, по ГОСТу

164381  мкм при ширине зубчатого венца b=35

мм;

мкм при ширине зубчатого венца b=35

мм;

d - делительный

диаметр:

; (3.4)

; (3.4)

мм;

мм;

мкм.

мкм.

ЗАКЛЮЧЕНИЕ

По завершении работы были изучены методики подбора и расчета посадок для

различного типа соединений, а также методы и средства контроля заданных

точностей.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Взаимозаменяемость,

стандартизация и технические измерения: Учебное пособие для выполнения курсовой

работы с применением ЭВМ серии СМ для расчета посадок с натягом/ Бойков Ф.И., Боблик

Н.Л., Серадская И.В. и др. - Челябинск: ЧПИ, 1985.

. Допуски

и посадки: Справочник в 2-х ч./Мягков В.Д. -Л.: Машиностроение, 1979.

. Анурьев

В.И. Справочник конструктора - машиностроителя: в 3-х т. - М.: Машиностроение,

1980.