|

Номер

позиции защиты

|

Условие

срабатывания

|

Действие

защиты

|

|

1

|

Уровень

в приямке L = 200 мм выше дна

|

Закрытие

станционных задвижек, остановка станции

|

|

2

|

Давление

на входе НПС P = 0,35 МПа;

|

Отключение

агрегата первого по ходу нефти

|

|

Давление

на входе НПС P = 0,31МПа

|

Остановка

станции

|

|

3

|

Давление

на входе НПС P = 6,74 МПа;

|

Отключение

агрегата первого по ходу нефти

|

|

Давление

на входе НПС P = 6,99 МПа

|

Остановка

станции

|

|

4

|

Пожар

в насосной, либо в маслоблоке

|

Остановка

станции

|

.2 Микропроцессорный измерительно-вычислительный

комплекс ADVANT OCS

Программно-аппаратный комплекс микропроцессорной

системы автоматики (МПСА) разработан на базе свободно программируемых

микропроцессорных контроллеров производства фирмы «АВВ», программного пакета iFIX

компании «Intellutionq,

Inc» и ОРС сервера Advant

OPC Server

For AF100

фирмы «АВВ» и обеспечивает:

автоматизацию НПС «Калейкино»;

работу системы автоматизации в составе АСУ АК

«Транснефть»;

повышения уровня надежности работы, живучести

технологического оборудования и средств автоматизации;

снижения трудозатрат на техническое обслуживание

и ремонт.

Измерительно-вычислительный комплекс ADVANT OSC

системы автоматики НПС "Калейкино" предназначен для

автоматизированного контроля и управления в реальном масштабе времени основными

и вспомогательными системами нефтеперекачивающей станции.

Комплекс обеспечивает централизованный контроль

состояния объекта, сигнализацию отклонения параметров от нормы, дистанционное

управление работой объекта, защиту (останов) технологического оборудования,

формирование журнала аварийных и технологических сообщений, формирование и

печать отчетных документов, ведение базы данных.

Диапазон рабочих температур:

шкафов комплекса - от +5 до +45 оС

при относительной влажности от 20 до 80%, без конденсации;

панель вычислительных машин - от +5 до +40 оС

при относительнойвлажности от 20 до 80%, без конденсации, концентрации пыли до

0,4 г/м3.

Напряжение питания - от 336 до 484 В трёхфазного

переменного тока частотой 50/60 Гц (выбирается автоматически).

Потребляемая мощность комплекса - не более 15

кВт.

Масса комплекса - не более 1700 кг.

Средний срок эксплуатации - не менее 10 лет.

Комплекс состоит из следующих составных частей:

шкаф центрального процессора (1 шт.);

шкафы УСО (2 шт.);

шкаф кроссовый (5 шт.);

комплект АРМ и ПО оператора основной и резервный

(1 шт.);

комплект монтажный (1 шт.).

Микропроцессорная система автоматизации НПС

«Калейкино» предназначена для защиты, контроля, управления и поддержания

заданного режима перекачки нефти путем выполнения следующих задач:

автоматического контроля технологических

параметров и параметров состояния оборудования;

автоматической защиты НПС по аварийным и

предельным значениям контролируемых параметров и при отказах системы

обеспечения;

поддержания режима работы НПС в пределах

нормативных условиях эксплуатации;

управление запорной арматурой на технологических

трубопроводах;

программного управления и защиты магистральных

насосных агрегатов;

автоматического управления системы

маслоснабжения;

автоматического управления резервным фильтром

при загрязнении работающего;

автоматического управления системы откачки

утечек;

автоматического управления системы

приточно-вытяжных вентиляторов;

обнаружение отказов оборудования при его работе

и переключении по результатам контроля выполнения команд;

подготовка и передача информации в РДП;

отображение и регистрации в операторной

контролируемых технологических параметров и параметров состояния оборудования;

документирование информации (архивацию событий

нижнего уровня и действий оператора).

МПСА НПС «Калейкино» является централизованной

системой построенной по трехуровневому иерархическому принципу.

Нижний уровень системы автоматизации выполняет

функции сбора информации и передачу управляющих воздействий непосредственно к

объектам управления. К нижнему уровню относятся:

первичные средства измерения и датчики

технологических параметров, устанавливаемые непосредственно на оборудовании;

исполнительные механизмы;

аппаратура управления и сигнализации,

показывающие приборы, устанавливаемые по месту и на стойках

контрольно-измерительных приборов и автоматизации.

Средний уровень системы является основным и

обеспечивает прием информации от датчиков, обработку информации, решение

прикладных задач по автоматизации НПС. Средний уровень системы строится на базе

щитов управления и имеет в своем составе:

щит центрального процессора - включает два

контроллера (основной и резервный), обеспечивающих функцию горячего

резервирования;

два устройства связи с объектом (УСО) - включает

в себя устройство ввода/вывода;

коммуникационный контроллер ЭЛСИ-Т,

обеспечивающий обмен данными с РДП по каналам телемеханики и связь со

сторонними подсистемами;

блок ручного управления, который обеспечивает

управление НПС независимо от системы автоматизации.

Верхний уровень системы предназначен для

отображения информации пользователю, архивирования данных системы и передачи

управляющих воздействий оператора в систему автоматизации.

Для реализации верхним уровнем системы

автоматизации поставленных задач используются две электронно-вычислительные

машины (ЭВМ) АРМ оператора промышленного исполнения Р4-2800 (основной и резервный).

Основной частью системы автоматизации является

центральный процессор среднего уровня системы, который обеспечивает

автоматическое управление и контроль общестанционных и агрегатных защит.

Зависание ЭВМ верхнего уровня, пропадания связи с центральным процессором

среднего уровня или обесточивание ЭВМ не влияет на работу системы

автоматизации.

.3 Автоматическая установка пожаротушения

Система построена на базе контроллера К2000

фирмы «Синкросс». Комплекс технических средств (КТС) с переменным составом

компонентов позволяет строить системы охранно-пожарной сигнализации и

пожаротушения различных уровней сложности, видов и технологий и предназначен

для:

обнаружения пожара и несанкционированного

проникновения;

автоматического и дистанционного управления

установками пожаротушения различных видов - аэрозольного, водяного и пенного,

газового, порошкового и т.п., и различных технологий - подслойного,

поверхностного, объемного, комбинированного и т.п., отдельно и в различных

сочетаниях;

выдачи извещений и служебной информации, в том

числе по интерфейсу RS485,

в аппаратуру верхнего иерархического уровня - АСУ, IBM

PC, пульт

централизованного наблюдения и т.п.;

управления, контроля и защиты технологического

оборудования.

КТС может применяться во взрывоопасных зонах

помещений и наружных установок.

КТС обеспечивает выполнение следующих функций:

прием электрических сигналов от охранных,

охранно-пожарных, пожарных извещателей, в том числе адресных и управление

световой и звуковой сигнализацией;

автоматический контроль КТС и пожарных шлейфов с

индикацией и звуковой сигнализацией о возникшей неисправности (короткое

замыкание, обрыв);

преимущественную регистрацию и передачу во

внешние цепи извещения о пожаре по отношению к другим сигналам, формируемым

КТС;

защиту органов управления КТС от

несанкционированного доступа;

автоматическое переключение электропитания с

основного ввода на резервный и обратно с включением соответствующей индикации;

программирование тактики формирования извещения

о пожаре, сигналов пуска установки пожаротушения;

прием электрических сигналов от датчиков

контроля функционального состояния технических средств (положения, давления,

уровня и т.п.);

переключение автоматического управления на

дистанционное (ручное) и обратно;

индикацию о пуске установки пожаротушения с

указанием направлений;

сопряжение с другой аппаратурой, в т.ч. верхнего

уровня (АВУ) по интерфейсу RS485:

АСУ, устройствами телемеханики, IBM

PC и т.д.

КТС также имеет возможность:

подключения активных (энергопотребляющих)

извещателей;

отображения извещений и состояния КТС на

дополнительном дисплее;

автоматического контроля электрических цепей

устройств - приборов, датчиков и т.п.), регистрирующих включение технических

средств - пожарных насосов, насосов-дозаторов и т.п.;

формирования сигналов управления другим

оборудованием объекта - оповещения, эвакуации, дымогазоудаления и т.п.;

подключения дополнительных исполнительных

устройств (например пускателей подъемников, блокираторов дверей и т.п.).

.4 Синтез системы регулирования давления на НПС

Необходимость регулирования давления на станции

вызывается тем, что эти давления не остаются всё время постоянными.

Регулировать производительность НПС и давление

на нагнетании и приёме можно при помощи следующих методов: изменение диаметров

рабочих колёс насосов, изменение числа работающих насосов, установка обводных

линий, дросселирование потока нефти, изменение частоты вращения насосов. Первые

два метода позволяют регулировать давление и подачу нефти только дискретно, а

также данные методы и установка обводной линии не позволяют создать защиту от

угрозы кавитации, поэтому их применение ограничено.

Для быстрого и плавного изменения величины

давления в настоящее время наибольшее распространение получил метод

дросселирования потока. Но, несмотря на простоту и удобство этот метод

неэкономичен.

3.5 Система автоматического регулирования

давления

Микропроцессорная система автоматического

регулирования давления САРД предназначена:

для поддержания давления нефти на приеме НПС не

ниже допустимых значений по условиям кавитации насосов и давления в

магистральных нефтепроводах на выходе НПС;

для исполнения регулировки работы запорной

арматуры и установки допустимого значения по гидравлическому расчету линейной

части нефтепровода методом дросселирования потока нефти на выходе НПС;

для регулирования давления, в самом

нефтепроводе, используются поворотные регулирующие заслонки.

В состав САРД входит следующее оборудование:

Шкаф управления САР (ШУ);

Шкаф щит станции управления (ЩСУ);

два исполнительных электрических однооборотных

механизма (МЭО);

четыре датчика давления Rosemount

3051Т64А2В21АЕММ5-К05.

Система обеспечивает следующие режимы управления

затворами:

ручной. Управление осуществляется вручную при

помощи ручных дублеров (ручных приводов), применяемых при наладочных работах

или отсутствии питания двигателей механизмов;

ручной-дистанционный. Управление осуществляется

оператором вручную при помощи кнопок со шкаф САР;

автоматический. Управление осуществляется без

участия оператора при помощи контроллера со шкаф САР.

ШУ предназначено для контроля и регистрации

параметров, обеспечения связи с верхним уровнем управления (автоматикой),

управления регуляторами давления в автоматическом или ручном-дистанционном

режиме, управления запорной арматурой с электроприводами ЭПЦ-4000 (далее -

запорной арматурой) в ручном-дистанционном режиме.

ЩСУ предназначен для ввода и распределения

электроэнергии, защиты отходящих линий от сверхтоков, местного и дистанционного

управления асинхронными электродвигателями.

Механизмы, являющиеся основными частями

регуляторов давления, предназначены для управления рабочими органами затворов

(открытия/закрытия) по сигналам ШУ.

Датчики давления предназначены для непрерывного

преобразования измеряемого избыточного давления нефти на приеме, выходе (после

узла регулирования), в коллекторе НПС в аналоговый выходной сигнал постоянного

тока от 4 до 20 мА. На приеме измерение давления осуществляется двумя датчиками

(«грубо», «точно»).

Специалисты по автоматизации предприятий во

многих странах сегодня придерживаются общепринятой пятиуровневой структуры при

построении автоматизированных систем управления производством. Первые три

уровня из этой структуры реализуют автоматизированную систему управления

технологическими процессами.

Микропроцессорная система автоматического

регулирования давления представляет собой трехуровневую структуру:

нижний уровень:

средний уровень;

верхний уровень.

Нижний уровень САРД включает в себя датчики и

вторичные преобразователи, обеспечивающие формирование входных электрических аналоговых

и дискретных сигналов САРД и исполнительные механизмы (электроприводы).

В подсистему нижнего уровня входит также блок

ручного управления (БРУ), устанавливаемый в шкафу САРД, который находится в

операторной НПС и обеспечивающий сигнализацию и непосредственное управление

исполнительными механизмами в случае потери работоспособности САРД.

Средний уровень САРД включает в себя

программируемый логический контроллер, работающий в локальной вычислительной

сети Modbus.

Средний уровень САРД обеспечивает:

сбор информации от преобразователей сигналов

нижнего уровня;

фильтрацию, линеаризацию и масштабирование

входных аналоговых сигналов;

автоматическое управление исполнительными

механизмами системы регулирования давления, осуществляемое от двух независимых контуров

регулирования, воздействующих на исполнительный механизм через общий блок

селекции управляющих сигналов;

пропорционально-интегрально-дифференциальный

закон регулирования, для улучшения динамических свойств САРД;

автоматическое временное изменение уставки

давления на приеме (или выходе) НПС при запуске магистрального агрегата и

возврат к старому значению после завершения пуска.

передачу информации на верхний уровень САРД;

связь с системой автоматики нефтеперекачивающей

станции по протоколу Modbus, RS-485 (данная функция поддерживается не во всех

конфигурациях САРД);

связь с системой телемеханики посредством

дискретных и аналоговых сигналов (данная функция поддерживается не во всех

конфигурациях САРД).

прием информации со среднего уровня о состоянии

объектов;

мониторинг технологического процесса;

функцию электронного регистратора значений

давлений на приеме НПС, в коллекторе, на выходе НПС и положения регулирующих

затворов;

архивацию событий нижнего уровня и действий

оператора НПС и диспетчера РДП.

Верхний уровень САРД включает в себя графический

терминал оператора с цветным жидкокристаллическим экраном. Графический терминал

содержит процессор, жесткий диск, последовательные порты COM, параллельный порт

LPT1, слоты ISA, гнездо для подключения клавиатуры.

Приложения для графического терминала

разрабатываются на обычных персональных компьютерах, с использованием

необходимых приложений. Далее приложения загружается по COM-порту в графический

терминал. Для ускорения работы приложения, возможна запись его на карту

флэш-памяти.

На верхнем уровне системы осуществляется

непрерывная запись значений измеряемых параметров (давлений, положений

регулирующих затворов, сообщений о событиях системы и авариях) в архивные

массивы, а также вывод на графический терминал трендов измеряемых параметров.

Дискретность вывода трендов и записи значений в архивные массивы составляет 2

секунды.

САРД обеспечивает:

регулирование давления на приеме и выходе НПС с

автоматическим селектированием собственных выходных сигналов;

изменение уставок давления на приеме и выходе

НПС по выбору оператора.

Рамповую функцию (снижение уставки давления на

выходе НПС при запуске магистрально-насосного агрегата и возврат к прежнему

значению после завершения запуска или при его срыве);

контроль параметров: уставок давления на приеме

и выходе НПС, кгс/см2; давлений на приеме, выходе, в коллекторе НПС,

кгс/см2; перепада давления на затворах, кгс/см2; степени

закрытия рабочих органов регуляторов давления, %;

регистрацию:

а) уставок давления на приеме и выходе НПС,

давлений на приеме, выходе, в коллекторе НПС, степени закрытия рабочих органов

регуляторов давления (аналоговых сигналов постоянного тока);

б) режима управления регуляторами давления,

разрешения уставки с верхнего уровня управления (дискретных сигналов);

выбор режима управления регуляторами давления

(автоматический или ручной-дистанционный) и сигнализацию режима. Управление

регуляторами давления, запорной арматурой (открытие/закрытие) в

ручном-дистанционном режиме при помощи кнопок:

возможность увеличения времени полного хода

механизма до четырех раз от номинального значения. Время полного хода механизма

при перемещении выходного органа в направлении «открыто», «закрыто» в

зависимости от режима управления следующее:

а) неодинаковое в автоматическом режиме;

температуре воздуха 35°С и более низких температурах без конденсации влаги;

б) одинаковое в ручном-дистанционном режиме;

световую и звуковую сигнализацию установленной

продолжительности в следующих случаях:

а) при выходе текущих значений регулируемых

параметров с учетом заданных порогов реагирования за установленные пределы;

б) при отсутствии сигналов датчиков давления;

в) при отсутствии сигналов датчиков положения

рабочих органов регуляторов давления;

г) при отказе контроллера;

световую сигнализацию:

а) при установке рабочих органов регуляторов

давления в крайние положения;

б) при управлении запорной арматурой в

ручном-дистанционном режиме (мигает при перемещении арматуры и светится

постоянно в ее крайних положениях);

связь с верхним уровнем управления

(автоматикой):

а) прием уставок давления на приеме и выходе НПС

в виде аналоговых сигналов постоянного тока от 4 до 20 мА;

б) передачу параметров:

) давления на приеме, выходе, в коллекторе НПС;

) уставок давления на приеме и выходе НПС;

) степени закрытия регуляторов давления

сигналами постоянного тока от 4 до 20 мА, по интерфейсам RS-485,

RS-232;

в) передачу информации:

) о режиме управления регуляторами давления

(ручной или автоматический);

) о крайних положениях рабочих органов

регуляторов давления (открыты/закрыты) дискретными сигналами;

переход управления регуляторами давления с

автоматического режима на ручной-дистанционный в следующих ситуациях:

а) при отсутствии сигналов двух датчиков

давления на приеме НПС (одновременно);

б) при отсутствии сигнала датчика давления на

выходе НПС;

в) при отсутствии сигнала датчика давления в

коллекторе НПС;

г) при отказе контроллера в ШУ.

ШУ, представляет собой напольный шкаф

двухстороннего обслуживания с передней прозрачной и задней сплошной дверями.

При блокировке дверей используются комфортные ручки и замки.

Шкаф САРД предназначен для:

подачи питания на датчики, установленные на

объектах;

управления;

приема сигналов от датчиков установленных на

объектах управления;

выдачи команд на объекты управления;

приема от центрального процессора и передачи в

центральный процессор данных по протоколам Modbus

(RS-232), Modbus

+ (RS-485).

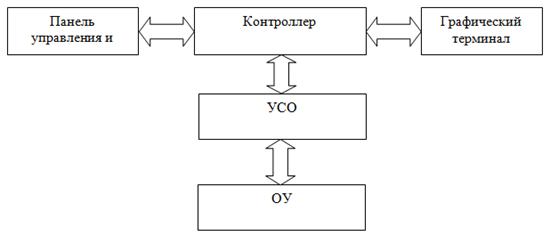

На рисунке 3.1 представлена структурная схема

ШУ.

Комплектующая аппаратура установлена на

монтажной панели и боковой стенке шкафа. На лицевой стороне монтажной панели

расположена аппаратура для оперативного контроля процесса регулирования,

управления регуляторами давления в автоматическом, ручном-дистанционном

режимах, запорной арматурой в ручном-дистанционном режиме и сигнализации.

Рисунок 3.1 - Структурная схема устройства

регулирующего

В шкаф ШУ входит контроллер, на который

поступают сигналы.

Входные сигналы:

восемь аналоговых сигналов постоянного тока от 4

до 20 мА:

а) четыре сигнала, соответствующих давлению

нефти в текущий момент времени на приеме («точно» и «грубо»), выходе, в

коллекторе НПС;

б) два сигнала, соответствующих степени закрытия

рабочих органов регуляторов давления в текущий момент времени;

в) два сигнала, соответствующих уставкам

давления на приеме и выходе НПС;

35 дискретных сигналов:

а) сигнал «пуск магистрального насосного

агрегата»;

б) сигнал «разрешение уставки с верхнего уровня

управления»;

в) сигнал «разрешение управления из МДП»;

г) семь сигналов с МДП:

) четыре сигнала «открыть», «закрыть» рабочие

органы регуляторов давления;

) сигнал «перевод управления регуляторами

давления на автоматический режим»

) сигнал «управление из МДП»;

) сигнал «отключить звуковую сигнализацию»;

д) 25 сигналов сигнализации запорной арматуры:

) пять сигналов «открывается»;

) пять сигналов «закрывается»;

) пять сигналов «открыта»;

) пять сигналов «закрыта»;

) пять сигналов «дистанционное управление».

Выходные сигналы:

пять аналоговых сигналов постоянного тока от 4

до 20 мА:

а) три сигнала, соответствующих давлению нефти в

текущий момент времени на приеме, выходе, в коллекторе НПС;

б) два сигнала, соответствующих уставкам

давления на приеме и выходе НПС;

28 дискретных сигналов:

а) сигнал «перепад давления больше

установленного»;

б) сигнал «индикация режима управления»;

в) четыре сигнала положения рабочих органов

регуляторов давления «открыт», «закрыт»;

г) семь сигналов для ШУ:

) два сигнала «режим управления РУЧ/АВТ»;

) сигнал «сигнализация»;

) четыре сигнала положения рабочих органов

регуляторов давления «открыт», «закрыт»;

д) 15 сигналов управления запорной арматурой:

) пять сигналов «открыть»;

) пять сигналов «закрыть»;

) пять сигналов «стоп».

ЩСУ представляет собой напольный шкаф

двухстороннего обслуживания с передней и задней сплошными дверями. При

блокировке дверей используются комфортные ручки и замки.

Шкаф ЩСУ включает в себя следующие компоненты:

) силовые модули - инверторы;

) входные и выходные реакторы;

) силовые автоматические выключатели;

) вставки плавкие и силовые клеммы подключений;

) гасящие резисторы.

Реакторы необходимы для подавления помех,

возникающих при работе инверторов. Гасящие резисторы предназначены для

рассеивания избыточной энергии, возникающей в моменты резкого торможения

привода.

Механизм исполнительный электрический однооборотный

постоянной скорости МЭО предназначен для перемещения регулирующего клапана,

установленного на линии, в системе автоматического регулирования давления нефти

в соответствии с командными сигналами контроллера.

Принцип работы механизма заключается в преобразовании

электрического сигнала поступающего от контроллера во вращательное перемещение

выходного вала.

Механизм МЭО устанавливается на специальной

площадке вблизи арматуры, а связь с ней осуществляется посредством системы тяг

и рычагов.

Основными узлами механизма являются асинхронный

электродвигатель с видом взрывозащиты «взрывонепроницаемая оболочка» (1ЕхdеllВТ4),

редуктор, блок датчика БД-26 с видом взрывозащиты «искробезопасная

электрическая цепь» (1ЕxdllВТ4),

устанавливаемый под крышку со степенью защиты по ГОСТ 14254-96 1Р54, рычаг и

ручной привод.

Подключение внешних цепей управления

осуществляется через штуцерный ввод с сальниковым уплотнением вводного кабеля.

Силовые цепи питания двигателя подключаются через его штуцерный ввод.

Основные номинальные параметры:

крутящий момент на выходном органе, 2000 Н∙м;

время полного хода выходного органа, 16 с;

полный ход выходного органа, в оборотах 0,25;

потребляемая, мощность в номинальном режиме,

0,37 кВт;

электропитание трехфазное, 380 В;

- тип двигателя АИР-56А4;

- масса, 170 кг.

Режим работы - повторно-кратковременный

продолжительностью включений до 25% с максимальной частотой включений до 100 в

час.

При отсутствии напряжения питания механизм

обеспечивают фиксацию положения выходного вала.

Основные функции МЭО:

автоматическое или дистанционное перемещение

рабочего органа;

автоматический и дистанционный останов рабочего

органа арматуры в любом промежуточном положении;

позиционирование рабочего органа трубопроводной

арматуры в любом промежуточном положении;

ручное перемещение рабочего органа арматуры;

формирование информационного сигнала о конечных

и промежуточных положениях рабочего органа арматуры и динамике его перемещения.

Общий вид механизма представлен на рисунке 3.2.

В МЭО используется асинхронный двигатель

АИР-56А4, обеспечивающий повторно-кратковременный режим работы механизма с

частыми пусками. Управление работой механизма осуществляется при помощи

пускателя бесконтактного реверсивного.

Рисунок 3.2 - Механизм МЭО

Основным узлом, к которому присоединяются все

остальные узлы, является редуктор. Понижение частоты вращения и увеличение

крутящего момента, создаваемых двигателем, осуществляется посредством

многоступенчатых цилиндрических зубчатых или комбинированных червячно-зубчатых

передач. Валы вращаются на шарикоподшипниках. Зубчатые передачи и

шарикоподшипники смазываются густой смазкой, что обеспечивает установку

механизма в любом положении в пространстве.

Блок сигнализации положения выходного вала

предназначен для преобразования положения выходного вала механизма в

пропорциональный электрический сигнал или блокирования в крайних или

промежуточных положениях выходного вала.

Механизм оснащен токовым блоком сигнализации

положения БСПТ-10 (с унифицированным токовым сигналом 4-20 мА) с датчиком

обратной связи. БСПТ-10 применяется в системах управления и регулирования с

режимом работы до 630 включений в час. БСПТ-10 питается от источника

постоянного тока БП-10 значением 44 мА:

В состав БСПТ-10 входят два основных узла:

блок микропереключателей;

блок датчиков.

Микропереключатели предназначены для ограничения

и сигнализации положения выходного вала, т.е. образуют блок концевых

выключателей БКВ. Блок микропереключателей содержит основание, корпус с

микропереключателями и вертикальный вал с кулачками. На вертикальном валу

расположены четыре кулачка для воздействия на микропереключатели и один кулачок

с углами подъема 90° и 225° (соответственно поворот вала блока - 0,25 оборота и

0,63 оборота. При повороте вала кулачки микропереключателей, в зависимости от

положения вала, нажимают на толкатель микропереключателя и вызывают его

срабатывание.

Блок датчиков предназначен для преобразования

углового перемещения выходного вала механизма в электрический сигнал.

Датчик давления Rosemount 3051ТG4А2В21АЕММ5-К05.

Компания Rosemount

- это более 35 лет успешной работы во всех отраслях промышленности и

применяемость продукции для всех типов технологических процессов.

Датчик 3051TG

это традиционная для российского рынка конструкция сенсорного модуля с

использованием усовершенствованного пьезорезистивного сенсора для измерения

избыточного давления от 2,07 до 68948 кПа.

На датчиках с пьезорезистивным сенсором,

избыточное давление, приложенное к разделительной мембране, передается на

поликремниевый сенсор через кремнийорганическую или инертную жидкость, как

показано на рисунке 3.3. Давление процесса, приложенное к сенсору, создает

очень малый прогиб чувствительной мембраны, который приводит к изменению

сопротивления в цепи мостика Уитсона. Изменение сопротивления, характеризующее

давление, преобразуется в цифровой сигнал для обработки микропроцессором.

Сенсорный модуль датчиков модели 3051 имеет

встроенный термометр для коррекции и учета температурных эффектов. Во время

процедуры характеризации на заводе все сенсоры подвергаются воздействию

температур и давления во всем рабочем диапазоне. Результаты этих измерений

используются для расчета коэффициентов линеаризации, которые хранятся в памяти

сенсорного модуля и обеспечивают коррекцию сигнала при работе датчика.

Рисунок 3.3 - Пьезорезистивный сенсорный модуль

Электронный модуль состоит из платы,

изготовленной с использованием печатного монтажа и микропроцессорной технологии

ASIC. Эта плата

принимает цифровой входной сигнал от сенсорного модуля вместе с коэффициента

коррекции, а затем корректируют и линеаризуют его. Выходной блок электронного

модуля преобразует цифровой сигнал в аналоговый и осуществляет связь с

коммутатором HART.

Стандартным аналоговым выходным сигналом является выход 4-20 мА.

Дополнительный ЖК-индикатор легко составляется в

электронную плату и выводит цифровые значения сигнала в физических единицах или

процентах от аналоговой шкалы.

Электронный модуль состоит из платы,

изготовленной с использованием печатного монтажа и микропроцессорной технологии

ASIC. Эта плата

принимает цифровой входной сигнал от сенсорного модуля вместе с коэффициента

коррекции, а затем корректируют и линеаризуют его. Выходной блок электронного

модуля преобразует цифровой сигнал в аналоговый и осуществляет связь с

коммутатором HART.

Стандартным аналоговым выходным сигналом является выход 4-20 мА.

Дополнительный ЖК-индикатор легко составляется в

электронную плату и выводит цифровые значения сигнала в физических единицах или

процентах от аналоговой шкалы.

Данные конфигурации хранятся в энергонезависимой

памяти электронного модуля датчика. Эти данные остаются в датчике даже при

отключенном электропитании, поэтому при включении питания датчик сразу готов к

работе.

Датчик давления состоит из защитной оболочки

электронного преобразователя, сенсорного модуля и фланцевого соединения.

Взрывонепроницаемая оболочка датчика давления,

выполненная в виде унифицированной металлической оболочки фирмы Rosemount,

имеет два кабельных ввода и две съемных резьбовых крышки для подключения

внешних цепей.

Сигнализация аварийного режима срабатывает, если

программа самодиагностики обнаружит неисправность датчика, то для

предупреждения пользователя аналоговый выходной сигнал будет установлен, либо

ниже 3,75 мА, либо на 22 мА.

Маркировка Rosemount

3051ТG 4 А 2В 2 1 А

означает следующее:

модель 3051,используют протокол передачи данных HART;

T - штуцерная

конструкция на базе пьезорезистивного сенсора;

G - для измерения

избыточного давления;

4 - код диапазона давления (от 0 до 27579 кПа);

А - код выходного сигнала (4-20 мА с цифровым

сигналом на базе протокола HART);

2В - тип технологического соединения (1/4 - 14 NPT

с внутренней резьбой);

2 - материал мембраны - нержавеющая сталь 316L;

1 - жидкость наполнителя (силиконовое масло);

A - материал корпуса

(алюминий с полиуретановым покрытием).

.6 Принцип работы САРД

Электрическая принципиальная схема ШУ,

реализованная на базе контроллера К2000-С (далее - контроллера). Архитектурно

контроллер состоит из двух резервированных центральных блоков («основного» и

«резервного») и узла ввода-вывода.

В состав контроллера входят:

блок питания и коммутации (только в базовой

модификации);

блок индикации и управления;

блок вычислителя (промышленный контроллер IBM

совместимый для модификации расширения);

блок токовых входов и регулятора;

блок термодатчиков;

блок дискретного ввода-вывода;

блок репитера-транскодера;

считыватель Flash-карт (картридер).

Контроллер обеспечивает ввод-вывод данных по

интерфейсу RS-485 на расстояние до 1200 м без дополнительных усилителей. При

необходимости длина линии связи интерфейса RS-485 может быть увеличена на 1200

м подключением блока РТК.

Контроллер сохраняет работоспособность при

воздействии электромагнитных помех по 2 степени жесткости ГОСТ Р 50009 (УК 1 -

УК5, УП1, УП2).

Контроллер К-2000-С предназначен для отображения

и регистрации всех параметров изменяющихся при работе САРД.

На экране отображается следующая информация:

давление на приёме;

давление на выходе;

давление в коллектор;

перепад давления;

уставка по входу;

уставка по выходу;

положение заслонки;

режим работы (ручное-автомат) для каждой из

заслонок.

Запись параметров производится на диск емкостью

250 Мб. Время заполнения диска зависит от ряда параметров, и в среднем

составляет 4 месяца. После того, как свободное для записи место закончится,

диск выдвинется из дисковода, что сигнализирует о необходимости замены на

новый. С помощью программы «Трек», входящей в комплект поставки САРД можно

просмотреть исторические тренды записываемых параметров с файлов, имеющихся на

диске.

ШУ обеспечивает:

управление регуляторами давления РД1 и РД2 в

ручном-дистанционном и автоматическом режимах, сопровождаемое сигнализацией

крайних положений рабочих органов регуляторов.

режим управления регуляторами давления выбирает

оператор нажатием на соответствующие кнопки Руч/Авт. Ручной-дистанционный режим

управления отображается светящимися индикаторами кнопок Руч/Авт.

Питание датчиков давления и цепей управления

запорной арматуры осуществляется стабилизированным напряжением постоянного тока

24 В.

.7 Анализ возможности разработки и внедрения

системы автоматического регулирования давления в нефтепроводе с помощью

регулируемого электропривода

Регулировать производительность НПС и давление

на нагнетании и приёме можно, как указывалось, ранее при помощи следующих

методов: изменение диаметров рабочих колёс насосов, установка обводных линий,

изменение числа работающих насосов, дросселирование потока нефти, изменение

частоты вращения насосов.

Для быстрого и плавного изменения величины

давления в настоящее время наибольшее распространение получил метод

дросселирования потока. Но, несмотря на простоту и удобство этот метод имеет

существенный недостаток: он, как правило, неэкономичен. Энергия, расходуемая на

дросселирование, безвозвратно теряется, что снижает общий КПД насосной станции.

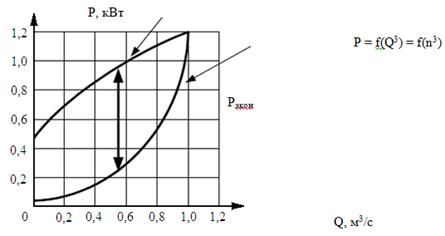

В некоторых случаях потери могут достигать 30-50%. Исходя из зависимостей

мощности, производительности и скорости при частотном регулировании справедливо

выражение

нас

= (Qнас )3,

где Pнас - давление после насоса;нас

- расход насосного агрегата.

С известными допущениями зависимость Pнас

в функции Qнас при дросселировании пропорциональна и может быть

выражена графиком в виде прямой. Значения потребляемой мощности представлены в

таблице 3.3.

График экономии представлен на рисунке 3.5.

Разница между кривыми, изображенными на рисунке 3.6, равна экономии мощности Рэкон

при частотном регулировании [5].

Таблица 3.3 - Зависимость относительной

потребляемой мощности МНА от расхода при дросселировании и при частотном

регулировании

|

Параметр

|

Значение,

%

|

|

Q/Qном

|

0

|

10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

100

|

|

Р/Рном

( при дросселировании)

|

55

|

60

|

69

|

73

|

78

|

82

|

87

|

91

|

96

|

100

|

|

Р/Рном

(при частотном регулировании)

|

0

|

1

|

2

|

3

|

6

|

13

|

22

|

34

|

51

|

73

|

100

|

Так же с вводом в трубопровод дополнительного

сопротивления, необходимого для осуществления метода, повышается риск аварийных

разрывов трубопровода. Поэтому наиболее предпочтительным является метод

регулирования скорости вращения насоса, который позволяет плавно менять его

гидравлические и энергетические характеристики, подстраивая работу насоса к

изменяющимся нагрузкам.

Частоту вращения насоса можно плавно изменять

при помощи гидромуфты или используя регулируемый электропривод. Первый способ

не нашёл бы большого применения на НПС из-за сложного технического обслуживания

гидромуфт и их низкого быстродействия при изменении числа оборотов МНА.

Рисунок 3.4 - График, поясняющий получение

экономии электроэнергии

Достижения последних лет в области силовой

полупроводниковой техники, обеспечившие появление мощных ВПЧ способствовали

разработке регулируемых электроприводов большой мощности для перекачивающих

агрегатов магистральных трубопроводов.

Целью вопроса является разработка системы

автоматического регулирования давления на нефтеперекачивающей станции с помощью

регулируемого электропривода.

Как уже отмечалось выше, при использовании

дросселирования потока нефти значительно снижается коэффициент полезного

действия (КПД) станции, даже если система находится в ждущем режиме, так как

для своевременного перехода заслонки в режим регулирования её держат прикрытой

на 10-15%. Таким образом, наиболее предпочтительно осуществлять регулирование

давления изменением скорости вращения электропривода насоса.

Диапазон регулирования определяется в

зависимости от конкретных условий эксплуатации трубопровода. Экономичным при

этом является регулирование частоты вращения в небольшой зоне: 30-50% вниз от

номинальной скорости, так как при снижении скорости вращения насоса более чем

на 50% КПД насоса резко уменьшается.

Наибольшее распространение получили

преобразователи частоты, с промежуточным звеном постоянного тока, построенные

по схеме: выпрямитель - автономный инвертор. В зависимости от типа автономного

инвертора контур постоянного тока может быть выполнен как

звено, обеспечивающее постоянное напряжение (обычно С- или LC-

фильтр), или как звено, поддерживающее постоянство тока (фильтр в виде реактора

со значительной индуктивностью). Величина емкости конденсатора в звене

постоянного тока обычно составляет 2000-20000 мкФ; такие конденсаторы имеют

большие габариты и высокую стоимость.

Характерными особенностями автономных инверторов

тока являются питание от источника тока (в цепь источника включен дроссель

значительной индуктивности), обмен реактивной энергией нагрузки с коммутирующим

конденсатором, значительное колебание напряжения на входе инвертора при

постоянном токе источника, а также зависимость формы кривой напряжения на

выходе и входе инвертора от характера нагрузки. АИТ технически реализуются

проще, чем АИН, так как в них отсутствует возвратный диодный мост. В данном

проекте будем рассматривать АИН.

В настоящее время наибольшее распространение в

ВПЧ получили следующие схемы многоуровневых АИН:

) трехуровневая мостовая схема с фиксацией

нейтрали (топология преобразования NPC).

Типичными представителями данного класса систем являются серии преобразователей

частоты ACS 1000 фирмы ABB

и Simovert

MV фирмы Siemens;

) пятиуровневая мостовая схема, выполненная на

базе трехуровневых схем с фиксацией нейтрали. Данная схема разработана и

внедрена фирмой ABB

в серии преобразователей частоты для электроприводов ACS5000;

) многоуровневая каскадная схема на базе

унифицированных вентильных ячеек с многообмоточным трансформатором. Данная

схема предложена фирмой Mitsubishi

и внедрена в преобразователях частоты MELTRAC-F500HVC

[6]. Будем использовать в работе АИН с

многоуровневой схемой на базе технологии MULTI-LEVEL.

ВПЧ с такими АИН в различных модификациях

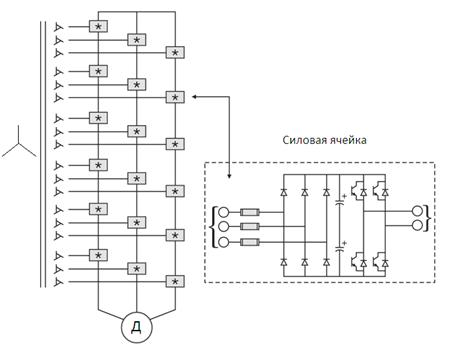

выпускают Robicon, Toshiba, Mitsubishi Electric, GE и другие. Схема

преобразователя представлена на рисунке 3.7. Благодаря практически

синусоидальной форме выходного напряжения (осциллограммы на рисунке 3.8), такие

ВПЧ совмещаются со стандартными общепромышленными двигателями без установки

специальных фильтров на выходе, что позволяет использовать двигатели

практически без разгрузки. Выберем преобразователь частоты отечественного

разработчика фирмы

В случае неисправности ячейки, благодаря функции

Power-Cell-Bypass, дефектная ячейка автоматически шунтируется (выводится из

работы), а управление оставшимися ячейками автоматически корректируется. Это

обуславливает весьма высокую живучесть ВПЧ. Конструктивная особенность ВПЧ с

многоуровневым выходным напряжением - неразъемность конструкции, т.е. отделить

преобразовательную часть от трансформатора невозможно.

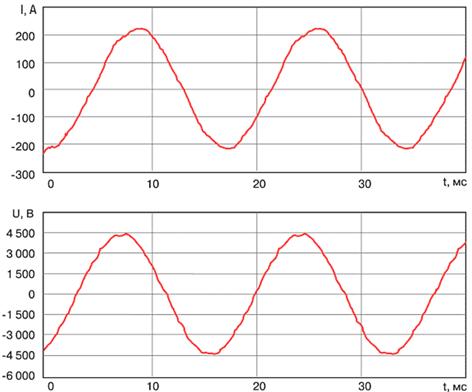

Рисунок 3.5 - Формы тока и напряжения

многоуровневого АИН на асинхронный двигатель 1100 кВА, 4160 В

Рисунок 3.6 - Принципиальная схема

преобразователя частоты с многоуровневым АИН

Одним из важнейших критериев при оценке

эффективности ВПЧ является обеспечение их электромагнитной совместимости со

стандартными синхронными двигателями. Радикальное решение, наиболее эффективно

обеспечивающее электромагнитную совместимость ПЧ и электродвигателя без

разгрузки последнего, - применение специальных алгоритмов ШИМ при управлении

трёхфазным инвертором с фиксацией нейтральной точки. Силовая схема таких

инверторов несколько усложняется, однако позволяет формировать три (+E, 0, -E)

и более уровня напряжения на выходе каждой фазы инвертора, и таким образом

существенно снизить содержание высших гармоник в выходном напряжении до 1-3% и,

следовательно, уменьшить требования к выходному фильтру преобразователя [7].

Выберем преобразователь частоты отечественного

разработчика фирмы ОАО «ВНИИР» высоковольтных преобразователях частоты серии

АВS-DRIVE-S06/500,

удовлетворяющих самым жестким требованиям стандарта IEEE 519 1992 относительно

гармонического искажения тока и напряжения. ЧП рассчитаны на работу с

синхронными электродвигателями мощностью до 5 000 кВт и наиболее эффективны при

работе на низких скоростях [8]. Принципиальная функциональная схема

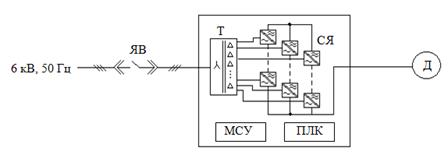

преобразователя частоты ABS-DRIVE представлена на рисунке 3.7.

Рисунок 3.7 - Принципиальная функциональная

схема преобразователя частоты ABS-DRIVE: ЯВ - ячейка ввода; Т - трансформатор;

СЯ - силовая ячейка; МСУ - модуль системы управления; ПЛК - персональный

логический контроллер; Д - двигатель

В состав системы частотно-регулируемого

электропривода входят:

- преобразователь частоты ABS-DRIVE, состоящий из:

а) шкаф силового многообмоточного

трансформатора;

б) шкаф силовых ячеек модульной конструкции;

в) шкаф управления и контроля с цифровой

системой управления, многофункциональным пультом управления и отдельным

интегрированным контроллером для управления технологическим объектом;

шкафы силовой коммутационной аппаратуры (для

поочередного подключения нескольких агрегатов к одному преобразователю

частоты):

а) с вакуумными выключателями;

б) с управляемыми разъединителями;

шкаф контроллера;

пульт управления (по выбору заказчика)

а) графический дисплей с сенсорной панелью

управления на базе планшетного компьютера;

б) персональный компьютер;

асинхронные электродвигатели с короткозамкнутым

ротором или синхронные электродвигатели (по согласованию с заказчиком);

ячейка ввода (по согласованию с заказчиком);

цифровой тиристорный возбудитель для синхронного

электродвигателя (поставляется по согласованию с заказчиком) [9].

Построение системы управления.

Современные высоковольтные преобразователи

частоты комплектуются собственными котроллерами и своим программным

обеспечением. Система управления может быть одно- или многопроцессорной.

Однопроцессорные системы обладают рядом существенных недостатков: к

микроконтроллеру предъявляются повышенные требования по наличию встроенных

периферийных модулей и портов ввода-вывода, по быстродействию и объему памяти;

значительно усложняется разработка программного обеспечения. Однако при решении

задач управления невысокой сложности достоинством однопроцессорных систем

является простота аппаратной и программной реализации.

В настоящее время большинство преобразователей

строятся на двухпроцессорной основе (рисунок 3.8). Первый процессор (ЦП1)

выполняет основные функции ПЧ (реализация алгоритмов управления инвертором,

выпрямителем, опрос датчиков и т.д.), второй (ЦП2) обеспечивает работу пульта

управления, связь с системой верхнего уровня и другие сервисные функции.

Следует отметить, что распределение функций между микроконтроллерами может быть

произведено и другим способом.

Достоинства двухпроцессорной системы по

сравнению с однопроцессорной - снижение требований к ЦП1 и ЦП2 по встроенной

периферии, быстродействию и объему памяти; возможность применения единого

интерфейса для связи центрального контроллера с пультом управления и с системой

автоматизации верхнего уровня; значительное упрощение разработки программного

обеспечения для каждого контроллера.

Управление драйверами инвертора осуществляется

посредством формирования шестиканального ШИМ сигнала с автоматическим

добавлением «мертвого времени». В большинстве микроконтроллеров модуль ШИМ

реализован аппаратно. Для получения формы выходного напряжения, близкой к

синусоидальной (что особенно критично при скалярном управлении), может

использоваться программная или аппаратная коррекция «мертвого времени». Также в

большинстве случаев реализуется аппаратная блокировка сигналов ШИМ в случае аварии.

Управление преобразователем может осуществляться

с помощью пульта (возможно, удаленного), дискретных или аналоговых входов.

Преобразователи конструктивно строятся по

модульному принципу, позволяющему вводить в них дополнительные функциональные

модули, которые в сочетании со встроенными программными средствами позволяют

получить различную конфигурацию электропривода, отвечающего требованиям

заказчика, - от простейших разомкнутых до точных замкнутых систем

позиционирования. Как правило, такие модули (платы) расширения содержат в своем

составе аналоговые и дискретные входы и выходы, а также интерфейсы связи [10].

Рисунок 3.8 - Система управления ВЧРП

Система автоматического регулирования давления

после выбора электропривода.

Так как требуется небольшой диапазон

регулирования давления, с целью снижения капитальных затрат на станции

используется только один ПЧ, к которому присоединяется регулируемый

электропривод. От этого же преобразователя производится последовательный пуск и

останов всех остальных СД.

При этом электродвигатели подключаются через

высоковольтные выключатели как к секции шин ПЧ, так и к секции шин 10 кВ

электроснабжения НПС. Прямой пуск используется в качестве резервного при отказе

преобразователя частоты. Для регулирования давления в качестве резерва

предусматривается дросселирование.

В случае необходимости остановки или пуска

магистрального насосного агрегата, не подключенного в данный момент к

преобразователю частоты, регулируемый синхронный электродвигатель

останавливается, либо выводится на номинальную частоту напряжения и

переключается на секцию шин 10 кВ электроснабжения НПС, после чего выполняется

операция пуска или останова требуемого МНА.

Частотный привод после выхода на заданный режим

перекачки переключатся на первый по входу насосный агрегат. Этот ход необходим

для выполнения одной из функций САР, контроля давления на входе. При понижении

давления от заданного значения обороты насосного агрегата уменьшаются, тем

самым снижается уставка давления, при котором происходит явление кавитации.

САР давления содержит две постоянные времени:

преобразователя частоты Тп и электромеханическую асинхронного

двигателя Tм. Первая является малой, вторая - большой. В

соответствии с техническим оптимумом Tм необходимо скомпенсировать,

введя в САР регулятор.

Преобразователь частоты получает задание

давления в сети нефтепровода в цифровом коде от АСУ НПС по протоколу обмена

Modbus (на основе RS-485), применяемому в системах автоматики ОАО «АК

«Транснефть». Также по данной линии связи ПЧ передаёт информацию о текущем

состоянии на более высокий уровень автоматизации нефтеперекачивающей станции

(операторная НПС, РДП и др.). Сигнал обратной связи подаётся от датчиков

давления на всасывании или нагнетании станции, в зависимости от рабочего

контура САР давления, по аналоговому интерфейсу на входы контроллера. Сигналы с

электропривода поступают в контроллер, а далее по протоколу обмена Modbus в

верхний уровень управления.

Принципиальная схема системы управления

электропривода с обозначением задействованных выводов изображена на рисунке

3.9.

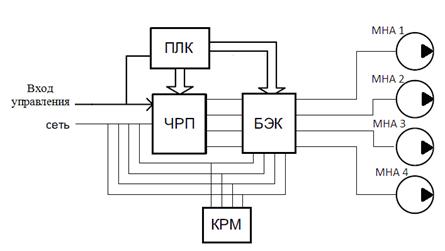

Рисунок 3.9 - Принципиальная схема системы

управления электропривода с обозначением задействованных выводов: ЧРП -

частотно регулируемый привод; ПЛК - программируемый логический контроллер; БЭК

- блок электромагнитных контакторов; КРМ - компенсаторы реактивной мощности;

МНА1, …, МНА4 - магистральные насосные агрегаты

4. Расчет коэффициентов передаточной функции по

переходной кривой

Переходной кривой называется реакция звена на

единичное скачкообразное воздействие при нулевых начальных условиях. В

реальности амплитуда входного сигнала может быть отлична от единицы, в этом

случае переходную кривую называют кривой разгона.

Так как нет возможности снять кривую разгона

насосного агрегата совместно с двигателем, воспользуемся примерной моделью

переходного процесса, которая наиболее приближена к реальной. На магистральной

насосной станции, как было указано выше, установлены насосные агрегаты типа

НМ-7000-210 с электроприводом СТД-4000. По данным РД 39-30-1267-85 время

разгона до номинального значения составляет 5…6 с. Примерный вид характеристики

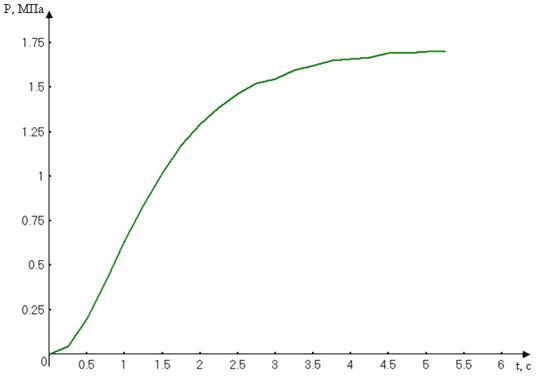

разгона представлен на рисунке 4.1.

Рисунок 4.1 - Разгоночная характеристика магистрального

насоса без ПЧ

График, изображенный на рисунке 4.1, показывает

переходную характеристику разгона насосного агрегата без участия ЧП. При таком

запуске происходят следующие не благоприятные явления как:

) пиковые броски тока в переходном процессе

прямого пуска (6-7-кратные по отношению к номинальному) приводят к значительным

усилиям на проводники, расположенные в лобовых частях обмотки электродвигателя,

и как следствие - к ослаблению бандажирования обмотки, постепенному нарушению

изоляции и преждевременному выходу двигателя из строя по причине короткого

замыкания витков обмотки;

) пиковые моменты переменного знака, развиваемые

двигателем при пуске (4-5-кратные по отношению к номинальному) приводят к

повышенным нагрузкам на подшипники и сам исполнительный механизм, постепенному

увеличению зазоров в механических соединениях между двигателем и механизмом,

сокращая межремонтный интервал;

) гидравлические удары, возникающие в

трубопроводах при отключении двигателя от сети, создают дополнительные нагрузки

на трубы, соединительные муфты, фланцы, уплотнения и другие монтажные

конструкции, приводя к их преждевременному износу и выходу из строя;

) при питании от автономных генераторов или

других источников слабой мощности, особенно в конце линии электропередачи,

падение напряжения на внутреннем сопротивлении источника питания и этой линии

при протекании больших пусковых токов приводит к просадке напряжения в сети.

Просадка напряжения на щитах подстанции может составлять до 40% от

номинального, что отрицательно сказывается на работу всего остального

оборудования, участвующего в технологическом процессе и подключенного к этой

сети (компьютеры, связь, терминалы релейной защиты и др.), а сам двигатель

может не запуститься из-за снижения его момента пропорционально квадрату

просадки напряжения [11].

ПЧ позволяет произвести плавный пуск насосного

агрегата, что в значительной степени сокращает пагубное воздействие приведенных

выше вредных факторов.

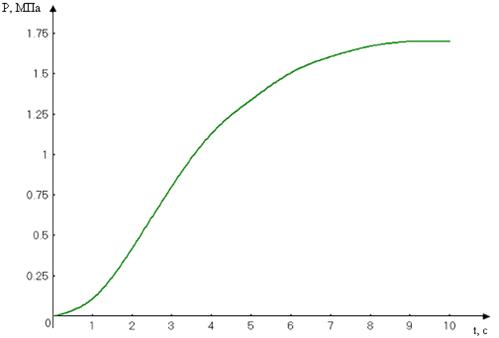

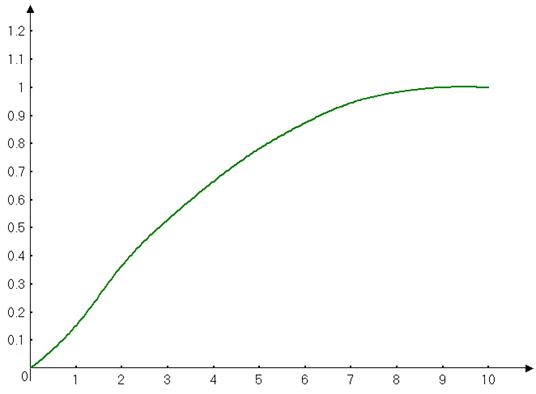

График, изображенный на рисунке 4.2, показывает

разгон агрегата от нулевого значения давления на выходе до номинального

максимального значения 1,7 МПа, при плавном повышении частоты от 0 до 50 Гц.

Рисунок 4.2 - Разгоночная характеристика

магистрального насоса c

ПЧ

Входным воздействие по регулированию будет

стандартный токовый от датчика давления 0…20 мА. Время запаздывания τ

выберем

равным 0,5 с. График, изображенный на рисунке 4.2, построен по данным таблицы

4.1.

Таблица 4.1 - Значения кривой разгона

|

t, с

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

∆P,

МПа

|

0,00

|

0,31

|

0,62

|

0,91

|

1,13

|

1,33

|

1,49

|

1,61

|

1,67

|

1,70

|

1,70

|

4.1 Определение параметров моделей объекта

методом «площадей Симою» по переходной кривой

Математической моделью называется система

математических соотношений (уравнений), устанавливающих связь между входными и

выходными сигналами объекта.

В данном случае общий вид модели будет следующий

, (4.1)

, (4.1)

где -  нормированная передаточная функция;

нормированная передаточная функция;

- коэффициент передачи

- коэффициент передачи  ;

;

- время запаздывания (по исходным

данным

- время запаздывания (по исходным

данным  ).

).

Нормированной передаточной функции  соответствует

нормированная переходная характеристика s(t), которая

определяется как отношение текущего значения выходного сигнала к его установившемуся

значению

соответствует

нормированная переходная характеристика s(t), которая

определяется как отношение текущего значения выходного сигнала к его установившемуся

значению

. (4.2)

. (4.2)

Для определения коэффициентов  и

и  нормированной

передаточной функции

нормированной

передаточной функции  используется

метод «площадей Симою»

используется

метод «площадей Симою»

где  - «площади Симою», вычисляются по

переходной кривой.

- «площади Симою», вычисляются по

переходной кривой.

При известных «площадях Симою»,

задаваясь определённой структурой модели можно определить её параметры (коэффициенты).

«Площади Симою» определяются с помощью вспомогательной j(t) функции

, (4.4)

, (4.4)

, (4.5)

, (4.5)

, (4.6)

, (4.6)

, (4.7)

, (4.7)

, (4.8)

, (4.8)

, (4.9)

, (4.9)

где  - моменты вспомогательной функции.

- моменты вспомогательной функции.

Если из выражения (4.6) выразить  , а затем

приравнять правые части уравнений (4.3) и (4.6), то легко найти связь между

моментами вспомогательной функции и «площадями Симою»

, а затем

приравнять правые части уравнений (4.3) и (4.6), то легко найти связь между

моментами вспомогательной функции и «площадями Симою»

. (4.10)

. (4.10)

Так  - площадь под кривой

вспомогательной функции.

- площадь под кривой

вспомогательной функции.

Для расчета параметров модели

методом площадей введем кривую разгона, координаты точек которой приведены в

таблице 4.2 (переходную характеристику), рисунок 4.3, определяемую формулой

. (4.11)

. (4.11)

Таблица 4.2 - Координаты точек

кривой разгона

|

t,

с

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

h(t)

|

0,00

|

0,18

|

0,37

|

0,53

|

0,67

|

0,78

|

0,88

|

0,95

|

0,98

|

1,00

|

1,00

|

Рисунок 4.3 - Кривая разгона

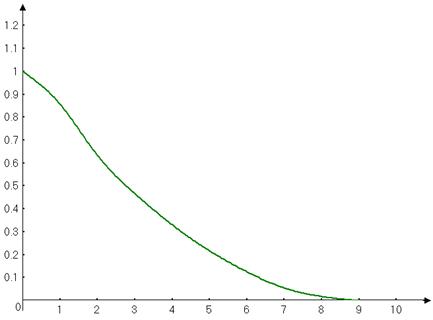

Введем в рассмотрение

вспомогательную функцию  , рис. 4.4,

координаты точек которой приведены в таблице 4.3, определяемую формулой

, рис. 4.4,

координаты точек которой приведены в таблице 4.3, определяемую формулой

. (4.12)

. (4.12)

Таблица 4.3 - Координаты точек

вспомогательной кривой

|

t,

с

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

φ(t)

|

1,00

|

0,82

|

0,63

|

0,47

|

0,33

|

0,22

|

0,13

|

0,05

|

0,02

|

0,00

|

0,00

|

Рисунок 4.4 - Вспомогательная кривая разгона

Рассчитаем площадь S1,

где ∆t=1, n=11

,

,

где Dt = 1 с - шаг по времени.

Полученное значение и есть значение

«площади Симою» S1.

, (4.13)

, (4.13)

. (4.14)

. (4.14)

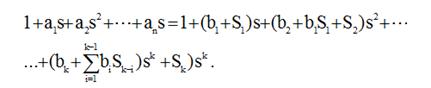

Раскрывая скобки в правой части и

приводя подобные члены, получим степенной ряд

Приравнивая в последнем равенстве

коэффициенты при одинаковых степенях s слева и

справа, получим линейную систему уравнений для определения коэффициентов модели

Расчет «площадей Симою» и

коэффициентов нормированной передаточной функции проводим с помощью программы SIMOU.EXE.

Определение параметров передаточной

функции по виду переходного процесса методом «площадей Симою».

Число точек переходной кривой n =11;

шаг квантования по времени ∆t = 1;

коэффициент усиления передаточной функции

K = 0,5;

Результат расчета:

значения площадей:

S (1) = 3.17;

S (2) = 2.65;

S (3) =

-1.26;

S (4) =

20.20;

S (5) =

-34.57.

Варианты расчета передаточных

функций представлены в таблице 4.4.

Таблица 4.4 - Варианты расчета

передаточных функций

|

Степень

коэффициента

|

Вариант

1

|

Вариант

2

|

Вариант

3

|

Вариант

4

|

Вариант

5

|

|

А

|

В

|

А

|

В

|

А

|

В

|

А

|

В

|

А

|

В

|

|

0

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

|

1

|

4,44

|

1,27

|

4,88

|

1,71

|

9,27

|

6,1

|

19,13

|

15,96

|

3,64

|

0,478

|

|

2

|

-0,34

|

-7,02

|

8,08

|

-

|

17,27

|

-4,71

|

53,19

|

-

|

4,16

|

-7,02

|

|

3

|

-20,1

|

-

|

3,27

|

-

|

-

|

-

|

41,03

|

-

|

-

|

-

|

|

4

|

-

|

-

|

18,03

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

Из дальнейшего рассмотрения исключаем 1-й

вариант передаточной функции, так как она не устойчива по критерию Стодолы

(среди коэффициентов характеристического полинома встречаются не положительные)

Расчет и построение переходных кривых моделей.

Выбор рабочей модели. Переходные кривые моделей

можно рассчитать по найденным передаточным функциям с помощью программы LAPNEW.EXE

или методом обратного преобразования Лапласа.

Результаты расчета переходных процессов,

рассчитанных на ЭВМ, приведены ниже.

Модель 2.

Корни характеристического полинома:

ReS (1) =

-0.28, ImS (1) =

-0.15;

ReS (2) = -0.28, ImS (2) = 0.15;(3)

= 0.17, ImS (3) = -0.72;(4) = 0.17, ImS (4) = 0.72.

Координаты точек переходного процесса приведены

в таблице 4.5.

Таблица 4.5 - Координаты точек вспомогательной

кривой

|

T

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

H(T)

|

0

|

0,03

|

0,23

|

0,73

|

1,5

|

2,3

|

2,74

|

2,47

|

1,39

|

-0,08

|

-1,17

|

Модель 3.

Корни характеристического полинома:(1) = -0.15,

ImS (1) = 0;(2) = -0.39, ImS (2) = 0.

Координаты точек переходного процесса приведены

в таблице 4.6.

Таблица 4.6 - Координаты точек вспомогательной

кривой

|

T

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

H(T)

|

-0,46

|

0,24

|

0,72

|

1,04

|

1,57

|

1,4

|

1,57

|

1,62

|

1,65

|

1,67

|

Модель 4.

Корни характеристического полинома:

ReS (1) =

-0.06, ImS (1) = 0;

ReS (2) =

-0.62, ImS (2) =

-0.09;

ReS (3) =

-0.62, ImS (3) = 0.09.

Координаты точек переходного процесса приведены

в таблице 4.7.

Таблица 4.7 - Координаты точек вспомогательной

кривой

|

T

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

H(T)

|

0

|

0,22

|

0,61

|

0,96

|

1,22

|

1,39

|

1,52

|

1,59

|

1,64

|

1,66

|

1,68

|

Корни характеристического полинома:(1) = -0.44,

ImS (1) = -0.22;(2) = -0.44, ImS (2) = 0.22.

Координаты точек переходного процесса приведены

в таблице 4.8.

Таблица 4.8 - Координаты точек вспомогательной

кривой

|

T

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

H(T)

|

0

|

0,28

|

0,62

|

0,93

|

1,18

|

1,37

|

1,49

|

1,58

|

1,64

|

1,67

|

1,69

|

Переходные кривые моделей показаны на рисунке

4.5.

Как видно из рисунка 5 наиболее близкой к

объекту получилась 5-я модель, передаточная функция которой

. (4.17)

. (4.17)

Выбираем эту модель как рабочую.

Передаточная функция рабочей модели

. (4.18)

. (4.18)

Для дальнейших расчетов будем

использовать эту передаточную функцию.

.2 Выбор законов регулирования и

расчет коэффициентов регулятора

ПИД регулятором очень хорошо зарекомендовали

себя в практических задачах. Управление по производной - это быстрый способ

управления. Сигнал дифференциального канала наиболее важен при изменениях

входов и исчезает в установившемся режиме. Он позволяет реагировать не на само

увеличение ошибки, а на тенденцию ее изменения, и принять «превентивные меры».

Главный недостаток дифференциального канала - большое влияние высокочастотных

помех, например, шумов измерений. По этой причине его нельзя использовать в

данной ситуации, так насосный агрегат является источником высокочастотных

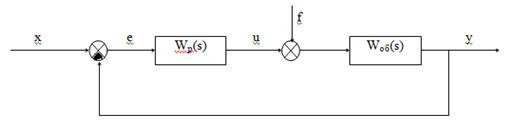

помех. Выбираем ПИ регулятор. Структурная схема автоматического регулирования

представлена на рисунке 4.6.

Рисунок 4.6 - Структурная схема автоматического

регулирования

Пропорционнально-итегральный (ПИ) регулятор.

Уравнение ПИ-регулятора во временной области

. (4.19)

. (4.19)

Передаточная и переходная функция

, (4.20)

, (4.20)

. (4.21)

. (4.21)

Диапазон рабочих частот

wи £ wрпи £ wп. (4.22)

ПИ-регулятор рассматривается как

параллельное соединение П- и И-регуляторов. Он характеризуется двумя

параметрами настройки  и

и  сочетает в

себе достоинства П- и И-регуляторов.

сочетает в

себе достоинства П- и И-регуляторов.

Построение области устойчивости в

плоскости настроечных параметров регулятора.

Кривая Д-разбиения является границей

области устойчивости и показывает область изменения настроечных параметров

регулятора, в которой АСР будет устойчива. Кривая Д-разбиения может быть

получена из характеристического уравнения замкнутой АСР подстановкой. Тогда  , что

эквивалентно

, что

эквивалентно  .

.

Передаточная функция разомкнутой АСР

, (4.23)

, (4.23)

где  -

передаточная функция регулятора.

-

передаточная функция регулятора.

Уравнение границы области

устойчивости

(4.24)

(4.24)

ПИ-регулятор

(4.25)

(4.25)

(4.26)

(4.26)

Преобразуем это уравнение (4.36)

следующим образом

, (4.27)

, (4.27)

где  .

.

Пусть  , тогда:

, тогда:

, (4.28)

, (4.28)

Выделяем вещественную и мнимую части

и приравниваем их по отдельности нулю

(4.29)

(4.29)

, (4.30)

, (4.30)

;

;

.

.

Составим систему

, (4.31)

, (4.31)

Система уравнений линейна, решим ее

методом определителей, тогда

(4.32)

(4.32)

(4.33)

(4.33)

;

;

;

;

Расчёты проведём на ЭВМ (программа

TUN_WT.EXE).

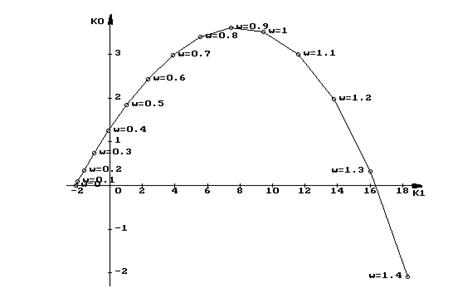

Координаты точек кривой Д-разбиения

приведены в таблице 4.9, кривая Д-разбиения представлена на рисунке 4.7.

Таблица 4.9 - Координаты точек

кривой Д-разбиения

|

Частота

|

Параметры

настройки

|

|

КО

|

К1

|

|

0.10

|

0.01

|

-1.96

|

|

0.20

|

0.34

|

-1.58

|

|

0.30

|

0.74

|

-0.95

|

|

0.40

|

1.25

|

-0.99

|

|

0.50

|

1.83

|

1.82

|

|

0.60

|

2.43

|

2.34

|

|

0.70

|

2.98

|

3.86

|

|

0.80

|

3.48

|

5.58

|

|

0.90

|

3.61

|

7.44

|

|

1.00

|

3.51

|

9.45

|

|

1.10

|

3.33

|

11.57

|

|

1.20

|

1.98

|

13.78

|

|

1.30

|

0.30

|

16.83

|

|

1.40

|

-2.33

|

18.31

|

Рисунок 4.5 - Кривая Д-разбиения для

ПИ-регулятора

Построение кривой равного значения  .

.

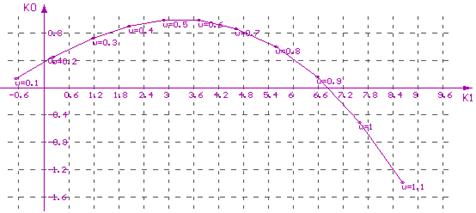

Показателя колебательности М = Мзад

= 1,1.

Расчёты проведём на ЭВМ (программа MEM2.exe).

Координаты точек кривой Д-разбиения

приведены в таблице 4.10, кривая Д-разбиения представлена на рисунке 4.8.

Таблица 4.10 - Координаты точек

кривой Д-разбиения

|

Частота

|

Параметры

настройки

|

|

КО

|

К1

|

|

0.20

|

0.44

|

0.22

|

|

0.30

|

0.72

|

1.14

|

|

0.40

|

0.89

|

2.06

|

|

0.50

|

0.98

|

2.87

|

|

0.60

|

0.97

|

3.72

|

|

0.70

|

0.86

|

4.63

|

|

0.80

|

0.59

|

5.59

|

|

0.90

|

0.15

|

6.59

|

|

1.00

|

-0.50

|

7.61

|

|

1.10

|

-1.38

|

8.64

|

Рисунок 4.6 - Кривая Д-разбиения для

ПИ-регулятора с показателем колебательности М = 1,1

Оптимальные параметры будем выбирать

из условия минимизации интегрального квадратичного критерия  на кривой

на кривой

. (4.34)

. (4.34)

Положение оптимальной (рабочей)

точки, как в случае ПИ существенно зависит от степени неопределенности задачи.

В нашем случае известно, что возмущения низкочастотные и действуют со стороны

регулирующего органа. Тогда от  можно перейти к критерию НВ, суть

которого заключается в обеспечении малости АЧХ замкнутой АСР по ошибке

можно перейти к критерию НВ, суть

которого заключается в обеспечении малости АЧХ замкнутой АСР по ошибке  в области

низких частот.

в области

низких частот.

Экспериментальные исследования

показали, что рабочая частота для ПИ находится по формуле

, (4.35)

, (4.35)

где  - частота,

соответствующая максимуму

- частота,

соответствующая максимуму  .

.

Найдем оптимальные параметры

регуляторов.

Этой частоте соответствуют параметры

.

.

Найдём истинные настройки регулятора. Для этого

необходимо учесть коэффициенты усиления датчика и частотного преобразователя

, (4.35)

, (4.35)

, (4.36)

, (4.36)

Где

.

.

,

,

.

.

Передаточная функция регулятора

имеет вид

(4.37)

(4.37)

Найдём значение параметров настройки:

) Предел пропорциональности

;

;

) время изодрома

.

.

Передаточная функция регулятора

примет вид

. (4.38)

. (4.38)

4.3 Моделирование в VisSim

3.0

В настоящее время появилась

возможность разработки быстродействующих имитационных динамических моделей с

применением программы VisSim

3.0. Такая модель позволяет наглядно увидеть состояние технологического

процесса в динамике и выявить наиболее активные каналы связей входных и

выходных параметров. Для них предъявляется ряд требований:

- интерфейс должен быть максимально приближен к

реальным

пультам и щитам управления;

- динамическая модель ТП должна

учитывать постоянные времени и

основные взаимосвязи реальных параметров;

средства разработки приложений

должны быть простыми и

гибкими;

должна быть предусмотрена

возможность изменения сценариев

тренировок.

Внедрение новой распределенной

системы автоматического регулирования позволит:

- улучшить качество

регулирования;

- уменьшить риск возникновения чрезвычайных

ситуаций;

снизить энергетические затраты.

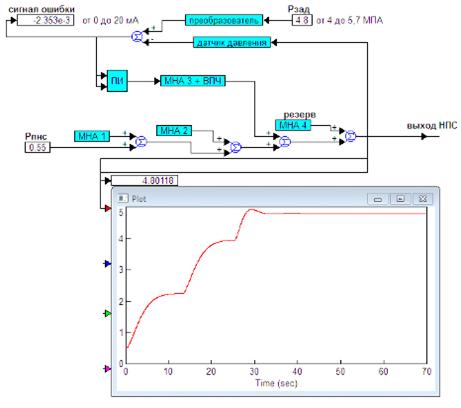

В данной работе построена

структурная схема имитационной модели, определены входные и выходные параметры

отдельных блоков, коэффициенты передаточных функций. Смоделирован процесс

запуска насосного агрегата при помощи частотного привода в сравнении с запуском

агрегата без ЧРП.

Выбор структуры модели имеет

большое значение при моделировании объекта автоматизации. При неверном выборе

структуры, разработанная имитационная модель и рассчитанные по ней настройки

регуляторов дадут плохое качество имитации реального объекта.

Система управления

предназначена для сбора информации о текущем состоянии технологического

процесса (объекта) управления, определения оптимального режима работы процесса.

При моделировании системы

управления технологический процесс разбивается на подсистемы - объекты, которые

представляют собой динамическую систему со своими входными и выходными

величинами.

Взаимодействие между

параметрами в объектах учитывалось с помощью передаточных функций, структура и

параметры которых составлялись на основе операторных карт уставок НПС.

4.4 Построение имитационных моделей

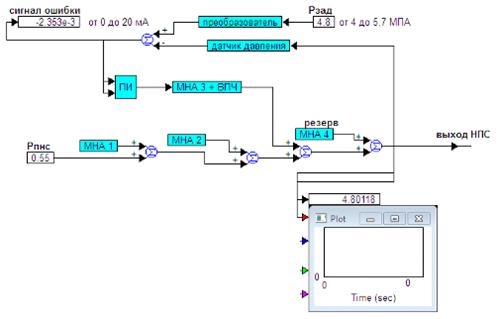

Имитационная модель НПС представлена на рисунках

4.7 - 4.10. Для удобства, некоторые блок рассмотрим отдельно.

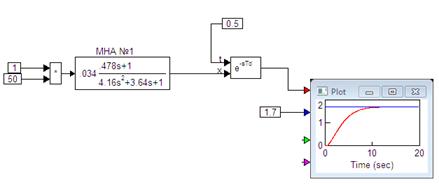

Рисунок 4.7 - Модель МНА

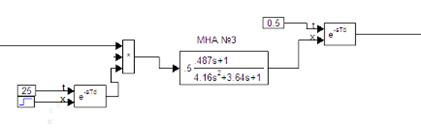

Рисунок 4.8 - Модель насосного

агрегата с ВПЧ

Рисунок 4.9 - Общий вид модели

запуска НПС с ВПЧ

Рисунок 4.10 - Запуск НПС с ВЧП

Как видно из рисунка 4.12, при

использовании ВПЧ происходит плавный запуск МНА, обеспечивается безударный

выход на заданный режим перекачки, увеличивается срок эксплуатации

оборудования. Этот пример еще раз доказывает эффективность использования

частотного регулирования.

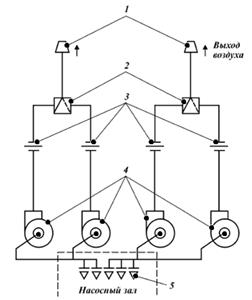

5. Охрана труда и техника безопасности

Темой данного дипломного проекта, как уже

отмечено ранее, является внедрение частотно регулируемого привода на НПС

«Калейкино».

С целью обеспечения безопасности производства

при монтаже, эксплуатации и ремонте средств автоматизации, в данном разделе

необходимо дать характеристику производственной среды, в которой будет

произведена модернизация системы автоматики, и провести анализ опасных и

вредных производственных факторов.

Безопасность производства должна соблюдаться по

всем видам работ, связанных с монтажом, эксплуатацией и ремонтом средств

автоматизации.

Нарушение требований правил техники безопасности

производства при монтаже, эксплуатации и ремонте средств автоматизации может

привести к авариям и производственным травмам.

Вследствие того, что нефтеперекачивающая

насосная станция является вредным и опасным производственным объектом, в данном

разделе будут рассматриваться мероприятия по безопасной эксплуатации

оборудования и будет произведен анализ безопасной работы средств автоматизации.

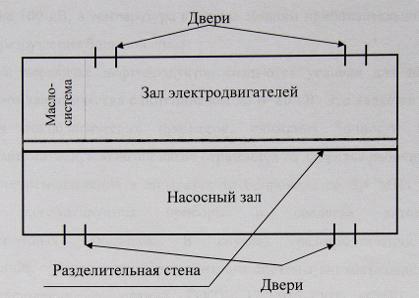

.1 Характеристика нефтеперекачивающей станции

«Калейкино»

Перекачивающая насосная станция с емкостью

предназначена для приема нефти и перекачки ее из емкости в магистральный

нефтепровод.

Нефтеперекачивающая станция «Калейкино» введена

в эксплуатацию в 1971 году, является структурным подразделением ОАО МН СЗМН и

представляет собой комплекс сооружений и устройств для перекачки нефти по

магистральному нефтепроводу «Альметьевск - Горький» 1020 мм.

Нефтеперекачивающая станция относится к объектам

повышенной опасности. Основными факторами и обстоятельствами, определяющими

категорию повышенной опасности, являются:

опасные или потенциально опасные значения

технологических параметров (высокие давления, большие объемы и потоки

перекачиваемой нефти);

большие единичные мощности и высокая

энерговооруженность;

опасные значения электрического напряжения;

взрыво- и пожароопасность паров перекачиваемой

нефти;

токсичность перекачиваемой среды.

.2 Анализ производственных опасностей и

вредностей

В предыдущих разделах дипломного проекта

рассматривалась технологическая схема НПС «Калейкино» и система автоматического

управления технологическими процессами.