Проектирование приспособления для фрезерования шпоночного паза

Содержание

Введение

. Техническое

задание

. Назначение,

устройство, принцип работы приспособления

. Разработка

технических требований на приспособление

. Назначение

режимов резания, определение сил резания

. Расчет

усилия закрепления детали

.1 Расчет

зажимного усилия

.2 Крутящий

момент

.3

Коэффициент надёжности закрепления

. Расчет

исходного усилия зажимного устройства

.1 Расчёт

исходного усилия Q

. Расчет

пневматического привода

.1 Диаметр

пневмоцилиндра

.2 Тянущая

сила

.3 Проверка

диаметра штока на прочность и устойчивость

. Расчет

приспособления на точность

8.1 Расчет приспособления на точность

8.2

Погрешность базирования заготовки

.3 Необходимо

соблюдение условия на точность

. Расчет

экономической эффективности приспособления

.1 Годовая

технологическая себестоимость

.2 Стоимость

приспособления

.3 Годовая

экономия при применении приспособления

.4 Срок

окупаемости приспособления

Заключение

Литература

Введение

Станочное приспособление - это вспомогательное орудие производства для

установки заготовок с целью обработки на металлорежущих станках.

В зависимости от типа станка станочные приспособления подразделяются на

токарные, сверлильные, фрезерные, расточные, шлифовальные и т.д. В общем объеме

средств технологической оснастки примерно 50% составляют станочные

приспособления.

С помощью станочных приспособлений можно решить 3 основные задачи: -

базирование обрабатываемых деталей на станках производится без выверки, что

ускоряет процесс установки и обеспечивает возможность автоматического получения

размеров на настроенных станках;

повышается производительность, и облегчаются условия труда рабочих на

счет применения многоместной, многопозиционной и непрерывной обработки;

расширяются технологические возможности станков, что позволяет на обычных

станках выполнять такую обработку или получать такую точность, для которой эти

станки не предназначены.

Приспособления выбираются в зависимости от типа производства. В массовом

и крупносерийном производстве в основном применяются специальные

приспособления. В условиях серийного производства применяются агрегатированные

приспособления. В мелкосерийном производстве широко распространены

универсальные приспособления.

Проектирование приспособлений находится в зависимости не только от типа

производства, но и от технологического процесса изготовления детали, что

обеспечивает на производстве тесную связь между технологом и конструктором.

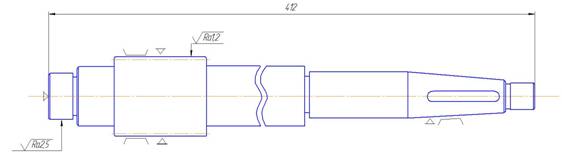

Темой данного курсового проекта является разработка станочного приспособления

для обработки детали «Винт» на шпоночно-фрезерной операции.

1. Техническое задание

Таблица 1 - Техническое задание

|

БОУ СПО УР «ГПК»

|

Техническое задание № 1 на

проектирование ТО

|

|

|

|

Обозначение чертежа

|

Изделие

|

Наименование ТО

приспособление для фрезерования шпоночного паза

|

|

Узел

|

Операция шпоночно-фрезерная

|

|

Деталь винт

|

Оборудование (тип) 65А90Ф4

|

|

Количество одновременно

обрабатываемых деталей 1

|

Инструмент Фреза шпоночная

Т15К6 d = 10мм

|

|

Годовая программа, шт. 2500

|

Вид закрепления ТО

Фрезерное приспособление с 1 пневматической губкой

|

|

Эскиз обработки детали

|

|

|

|

|

2. Назначение, устройство, принцип работы приспособления

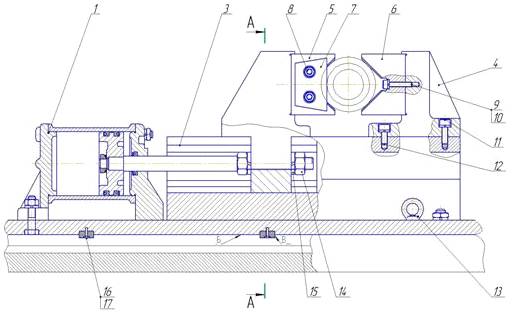

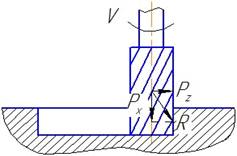

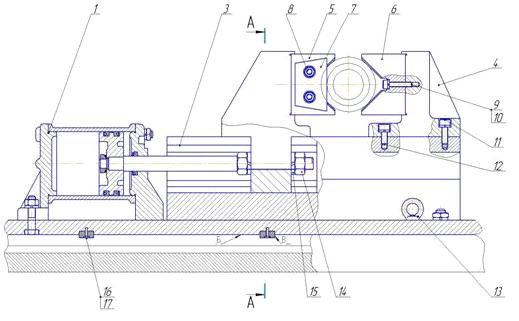

Рисунок 1- Приспособление для фрезерования шпоночного паза

Приспособление с пневматическим зажимом для фрезерования шпоночного паза

детали вал-шестерня шпоночной фрезой устанавливается на столе фрезерного станка

и закрепляется винтом. При переключении распределительного крана сжатый воздух

через штуцер поступает в полость пневмоцилиндра, встроенного в корпусе поз.1

приспособления, и перемещает поршень со штоком и тягой вверх. При этом тяга

верхним концом давит на прихват , который зажимает заготовку. После

фрезерования шпоночного паза на винте пружина перемещает поршень со штоком и

тягой вниз. Верхний конец тяги опускается и прихват освобождает заготовку от

зажима.

3. Разработка технических требований на приспособление

Отклонение от параллельности оси контрольного валика, установленного в

призму, относительно поверхности стола станка.

Отклонение от перпендикулярности оси контрольного валика, установленного

в призму, относительно поверхности направляющей шпонки.

4. Назначение режимов резания, определение сил резания

приспособление

фрезерование шпоночный шпиндель

Требуется фрезеровать шпоночный паз на валу шириной 10мм и глубиной 5мм,

твердость HRC 24, предел прочности  = 600 МПа.

= 600 МПа.

Выбор фрезы

«Фреза шпоночная Р6М5 D102234-0355»

диаметр D равен 10мм, число зубьев Z фрезы равно 2 ГОСТ 9140-78

Глубина резания t

определяется по диаметру фрезы и равна 5 мм

Подача на зуб фрезы S

определяется по таблице и равна 0,02 мм/зуб

Период стойкости фрезы Т определяется по таблице и равен 60 мин

Определение расчетной скорости резания

, (1)

, (1)

где Z - число зубьев фрезы;

Сv - коэффициент, характеризующий

материал заготовки и фрезы;

Т - стойкость инструмента, мин ;

q, y, x, u, m, p - показатели степени;

t -

глубина резания, мм;

Kv - общий поправочный коэффициент на

изменённые условия обработки.

Общий поправочный коэффициент

, (2)

, (2)

где  - коэффициент, учитывающий физико-механические свойства

обрабатываемого материала;

- коэффициент, учитывающий физико-механические свойства

обрабатываемого материала;

- коэффициент, учитывающий инструментальный материал;

- коэффициент, учитывающий инструментальный материал;

- коэффициент, учитывающий состояние поверхностного слоя

заготовки.

- коэффициент, учитывающий состояние поверхностного слоя

заготовки.

Определение расчетной частоты вращения шпинделя станка

, (3)

, (3)

гдеV - скорость резания, мм/мин;

D -

наружный диаметр фрезы, мм.

Фактическая частота вращения шпинделя nф определяется по паспортным данным станка и равна 315 об/мин

Определение фактической скорости резания

, (4)

, (4)

где D - наружный диаметр фрезы, мм;

nф - фактическая частота вращения

шпинделя, об/мин.

Определение минутной подачи

,

(5)

,

(5)

где S - подача на зуб, мм/зуб;

Z -

число зубьев фрезы;

nф - фактическая частота вращения

шпинделя, об/мин.

Определение фактической подачи на зуб

, (6)

, (6)

где Z - число зубьев фрезы;

Sm - минутная подача, мм/мин;

nф - фактическая частота вращения

шпинделя, об/мин.

Определение силы резания при фрезеровании шпоночного паза

Рисунок 2 - Схема составляющих силы резания

, (7)

, (7)

где Cp - коэффициент, характеризующий обрабатываемый материал

и другие условия;

Z -

число зубьев фрезы;

t -

глубина резания, мм;

S -

подача на зуб, мм/зуб;- ширина фрезерования, мм;

q, y, x, u, m, p - показатели степени;

D -

наружный диаметр фрезы, мм;

nф - фактическая частота вращения шпинделя,

об/мин;p - общий поправочный коэффициент.

Общий поправочный коэффициент

, (8)

, (8)

где Kмр - коэффициент, учитывающий свойства материала

обрабатываемой заготовки; Kvр - коэффициент, учитывающий скорость

резания; Kgр - коэффициент, учитывающий величину переднего угла

Определение мощности, затрачиваемой на резание

, (9)

, (9)

где Pz - сила резания, Н; Vф - фактическая скорость резания, мм/мин.

Проверяется условие возможности обработки

Необходимо, чтобы

, (10)

, (10)

, (11)

, (11)

,

,

.

.

Условие выполнено для станка 65А90Ф4.

5. Расчет усилия закрепления детали

При вычислении силы зажима W для обеспечения надёжного закрепления

вводится коэффициент запаса К, который учитывает нестабильность силовых

воздействий на заготовку.

.1 Расчет зажимного усилия

(12)

(12)

где К - коэффициент надёжности закрепления;

f1 = 0,2 - коэффициент трения между

заготовкой и зажимом;

f2= 0,10 - коэффициент трения между

заготовкой и установочными элементами;

Mk - крутящий момент, Н·м;

d -

диаметр фрезы, мм.

(13)

(13)

где - сила резания, Н

- сила резания, Н

r -

радиус фрезы, м.

5.3 Коэффициент надёжности закрепления

(14)

гдеК0 = 1,5 - гарантированный коэффициент запаса;

К1 = 1,0 - коэффициент, учитывающий увеличение сил резания

из-за случайных неровностей на обрабатываемой поверхности заготовки;

К2 = 1,2 - коэффициент, учитывающий увеличения сил резания

вследствие затупления режущего инструмента;

К3 = 1,0 - коэффициент, учитывающий изменение сил резания при

прерывистом резании;

К4 = 1,0 - коэффициент, учитывающий непостоянство зажимного

усилия;

К5 = 1,0 - коэффициент, учитывающий удобство расположения

рукояток у ручных зажимов;

К6 = 1,0 - коэффициент, учитывающий определенность

расположения опорных точек при смещении заготовки моментом сил.

6. Расчет исходного усилия зажимного устройства

Рисунок 3 - Схема для определения силы зажима

.1 Расчёт исходного усилия Q

, (15)

, (15)

где W - сила зажима, Н;

η = 0,85 - КПД силового пневмопривода.

7.

Расчет пневматического привода

.1 Диаметр пневмоцилиндра

(16)

(16)

где р = 0,4 - давление воздуха в пневмосистеме, МПа;

Q -

исходное усилие, Н;

q = 45

- сопротивление возвратной пружины, Н;

η = 0,85 - КПД силового пневмопривода.

По ГОСТ 15608-81 диаметр пневмоцилиндра DЦ принимается равным 125мм, диаметр штока d равным 32мм

.2 Тянущая сила

(17)

(17)

где D - диаметр цилиндра, мм;

d -

диаметр штока, мм;

р = 0,4 - давление воздуха в пневмосистеме, МПа;

η = 0,85 - КПД силового пневмопривода;

q = 45

- сопротивление возвратной пружины, Н.

По ГОСТ 15608-81 тянущая сила Qшт

принимается равной 4000 Н

7.3 Проверка диаметра штока на прочность и устойчивость

(18)

(18)

где [σ] = 340 - допустимое напряжение материала штока на растяжение (сжатие),

МПа.

Qшт

- тянущая сила, Н.

≥ 30

Диаметр штока d удовлетворяет условию

прочности и устойчивости, так как диаметр штока больше минимально возможного

диаметра штока.

8. Расчёт приспособления на точность

8.1 Расчет приспособления на точность

Приспособление устанавливается на стол станка и выверяется по техническим

требованиям:

отклонение от параллельности оси контрольного валика, установленного в

призму, относительно поверхности стола станка не более 0,005 мм;

отклонение от перпендикулярности оси контрольного валика, установленного

в призму, относительно поверхности направляющей шпонки 0,01 мм.

(19)

(19)

где К = 1,2 - коэффициент зависящий от случайных погрешностей;

бс= 0 - погрешность станка в ненагруженном состоянии

вызываемая погрешностями изготовления и сборки, мм;

бпр = 0,005 - погрешность расположения на станке посадочных

поверхностей, мм; боп= 0,01 - погрешность расположения опорных

поверхностей относительно посадочных поверхностей приспособления, мм;

бdиd - погрешность базирования заготовки в приспособлении,

мм;

бз = 0 - погрешность вызываемая закреплением заготовки, мм;

би = 0 - погрешность изготовления инструмента, мм;

бри = 0 - погрешность расположения инструмента на станке, мм;

бд= 0 - погрешность вызываемая деформацией при обработке, под

действием сил резания, мм;

биз = 0 - погрешность вызываемая износом инструмента, мм.

8.2 Погрешность базирования заготовки

(20)

(20)

где d1= 0,04 - допуск на размер, мм.

,

,

8.3 Необходимо соблюдение условия на точность

(21)

(21)

Где а = 0,08 - допуск на симметричность паза, мм

Условие выполняется.

9.

Расчет экономичности на точность

.1 Годовая технологичность себестоимости

, (22)

, (22)

где  - себестоимость в станках часа y.e;

- себестоимость в станках часа y.e;

- штучное время, мин;

- штучное время, мин;

N -

объем партии, шт;

Н - накладные расходы, %;

- стоимость приспособления, y.e;

- стоимость приспособления, y.e;

А - срок амортизации, год;

g -

годовые расходы связанные с эксплуатацией, %.

9.2 Стоимость приспособления, y.e

(23)

(23)

где k - стоимость одной детали

приспособления,y.e;

g -

количество деталей в приспособлении, шт;

Данные по вариантам

|

Сс, y.e

|

|

N, шт

|

Н, %

|

k, y.e

|

g , шт

|

, y.e , y.e

|

А , год

|

g , %

|

|

По проектируемому

приспособлению

|

801

|

4,05

|

2500

|

200

|

3,8

|

30

|

114

|

4

|

20

|

|

По существующему

приспособлению

|

753

|

5,7

|

2500

|

200

|

3

|

5

|

15

|

1

|

20

|

По проектируемому приспособлению

По существующему приспособлению

.

.

.3 Годовая экономия при применении приспособления

,

,

С1- годовая технологическая себестоимость по проектируемому

приспособлению,  ;

;

С2- годовая технологическая себестоимость по существующему

приспособлению,

.4 Срок окупаемости приспособления

год,

год,

Применения приспособления к станку считается экономичным, если:

Заключение

В данном курсовом проекте разработано приспособление для фрезерования

шпоночного паза. Выполнен расчёт на точность в зависимости от конструкции

приспособления, применяемого инструмента и оборудования. Приведён расчёт усилия

закрепления обрабатываемой детали в приспособлении, расчёт пневмопривода и его

штока на прочность, расчёт режимов резания для фрезерования шпоночного паза

детали «винт». Разработаны технические требования на приспособление, устройство

и принцип его работы.

Приспособление удовлетворяет требованиям точности базирования и

закрепления.

Литература

1. Н. П.

Косов. Станочные приспособления. «Машиностроение» , 1977г.

.М. А.

Ансеров. Приспособления для металлорежущих станков. «Машиностроение» ,1975 г.

. Ю. И.

Кузнецов. Справочник. Оснастка для станков с ЧПУ. Москва. «Машиностроение»

,1990 г..

. А. К.

Горошкин. Справочник. Приспособления для металлорежущих станков. Москва.

«Машиностроение» , 1979 г.

. В.С.

Корсаков. Основы конструирования приспособлений в машиностроении .М.,

«Машиностроение», 1983 г.

. А.П.

Белоусов. Проектирование станочных приспособлений. М., В.ш. 1980 г.

. Б. Н.

Вардашкин , В. В. Данилевский. Справочник. Станочные приспособления. 1; 2 том.

Москва . «Машиностроение» 1984 г.

. Б. И.

Черпаков . Технологическая оснастка. Москва. ACADEMA 2005г.

. В. А.

Ванин, А. Н. Преображенский. Приспособления для металлорежущих станков.

. С. М.

Зонненберг, А.С. Лебедев. Пневматические зажимные приспособления ,1953 г.

. Г. Г.

Овумян ,Я. И. Адам. Справочник зубореза. Москва. «Машиностроение», 1983 г.