Расчет сепаратора сливкоотделителя

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ХАРЬКОВСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПИТАНИЯ И ТОРГОВЛИ

УЧЕБНО-НАУЧНЫЙ

ИНСТИТУТ ПИЩЕВЫХ ТЕХНОЛОГИЙ И БИЗНЕСА

Кафедра

процессов, аппаратов и автоматизации пищевых производств

Курсовой

проект

с

технологического оборудования отросли

РАСЧЕТ

СЕПАРАТОРА СЛИВКООТДЕЛИТЕЛЯ

Харьков 2013

ВВЕДЕНИЕ

Около 80-ти лет назад Джон Ньюкомб изобрел сепаратор, который

предназначался для отделения частиц пыли от воздуха при производственных

процессах. В 1926 году сепаратор Ньюкомба привлек внимание Лесли Грина, который

предложил использование сепаратора в быту. После подписания соглашения между

Лесли Грином и Джоном Ньюкомбом, в 1927 году, появился первый аппарат для

чистки без фильтра-мешка - «Newcombe Bagless». Сепарирование - разделение

жидких неоднородных смесей в поле центробежных сил на сепараторах. Поле

центробежных сил характеризуют фактором разделения, представляющим собой

отношение ускорения центробежной силы к ускорению силы тяжести при определенном

геометрическом размере. При сепарировании вся масса обрабатываемой суспензии

разделяется на тонкие слои движущиеся в радиальных каналах. Для многих отраслей

промышленности процесс сепарирования различных жидкостей и твердых веществ

является ключевым. Основная концепция использования сепараторов в условиях

современного производства - быстрое и качественное разделение различных

жидкостей и твердых веществ в непрерывном режиме.

Сепаратор получил широкое применение в различных энергосистемах

дизельных, паровых и атомных электростанций, в нефтегазовой отрасли при очистке

сбросных и шламовых вод, промышленных жидкостей.

Для обогащения и очищения руды от пустой и ненужной породы используют

также различные сепараторы. Для металлической руды подходит электрическая,

магнитная и химическая сепарации.

При изготовлении фармакологических препаратов применяются разнообразные

аппараты для очищения от побочных продуктов производства. Также сепарация

используется для разделения биологического материала на различные фракции.

Фактически все модификации сепараторов широко используются в пищевой

промышленности для решения специфичных задач сепарирования. Предотвращение

контакта продукта с кислородом и повышения температуры продукта при

сепарировании, высокие санитарно-гигиенические стандарты. Основными примерами

использования сепараторов являются:

ü снижение потребления кизельгура и повышение фильтрационной

способности пива;

ü снижение энергопотребления и химикатов в масложировой

промышленности;

ü производство оливкового масла высшего качества;

ü восстановление

эфирных масел лимона после холодного прессования;

ü производство

сливок, обезжиренного молока и других молочных продуктов.

Современная технология молочного производства предусматривает широкое

применение разнообразных сепараторов. Эти агрегаты позволяют очистить молоко от

твердых включений, а также разделить его на фракции с неоднозначной плотностью

без изменения химической структуры веществ, входящих в его состав. Сепарация

осуществляется за счет центробежной силы, возникающей в аппарате, в результате

чего частицы у которых удельная масса больше, отбрасываются к его стенкам. Чем

выше скорость молочного потока в резервуаре, тем эффективней процесс разделения

молока на легкую и тяжелую фракцию. Сепарирование молока - разделение его на две

фракции различной плотности: высокожирную и низкожирную.

1. Общая характеристика процесса сепарирования.

Литературный обзор оборудования

Сепарирование - это механическая обработка молока с целью разделения его

на тяжелую и легкую фракции. В основе действия сепаратора лежит принцип

использования центробежной силы, возникающей в главном рабочем органе

сепаратора - барабане при вращении. Сепарирование применяют для разделения

молока на сливки и обезжиренное молоко, а также для его очистки от механических

и естественных примесей. Кроме этого при сепарировании из сыворотки выделяют

белки, получают высокожирные сливки, отделяют микроорганизмы от молока и др.

Под действием центробежной силы молоко разделяется благодаря различию

плотностей фракций: плотность дисперсной фазы (жира) менше, чем дисперсионной

среды (плазмы молока), или плотность дисперсионной среды (плазмы молока) менше,

чем дисперсной фазы (частиц механических и естественных примесей).

Сепарирование молока осуществляется в специальных машинах - сепараторах.

Сепараторы, предназначены для разделения молока на сливки и обезжиренное

молоко, называют сепараторами-сливкоотделителями, а для очистки молока -

сепараторами-молокоочистителями. Сепараторы-сливкоотделители с устройствами

нормализации молока называются сепараторами-нормализаторами.

Сепараторы могут быть классифицированы по таким признакам:

. По технологическому назначению:

· сепараторы-разделители;

· сепараторы-осветлители;

· комбинированные сепараторы;

. По конструкции барабана:

· тарельчатые;

· камерные;

. По способу выгрузки осадка:

· периодический;

· непрерывный;

· пульсирующий;

. По способу подвода исходной гетерогенной системы и отвода

продуктов сепарирования:

· открытые;

· полузакрытые;

· герметические;

. По виду привода:

· ручной привод;

· комбинированный привод;

· электромеханический привод.

Сепараторы-разделители применяют для разделения смеси жидкостей, не

растворимых одна в другой, и для концентрирования суспензий и эмульсий.

Сепараторы-осветлители используют для выделения твердых частиц из

жидкости, например сепаратор-молокоочиститель.

Комбинированные сепараторы служат для выполнения двух или более операций

переработки жидкой смеси. Их называют универсальными, что подчеркивает их

многостороннее назначение. К ним относят сепараторы, в которых процесс

разделения совмещается с каким-либо другим процессом. Например

сепараторы-экстракторы, сепараторы-реакторы.

По конструкции барабана сепараторы разделяют на тарельчатые и камерные.

Ротор тарельчатых укомплектован пакетом конических вставок, которые делят поток

обрабатываемой жидкости на параллельно тонкие слои. Независимо от отрасли их

применения и назначения, можно подразделить на два основных типа. Первый тип

имеет тарелки, обеспечивающие подачу жидкости в межтарелочные пространства

через отверстия, имеющиеся в самих тарелках. Такие сепараторы называют с

центральной подачей жидкости на тарелки. К этому типу относятся и сепараторы, в

которых жидкость на вершину тарелок поступает из прорезей в тарелкодержетелях.

Второй тип сепараторов характеризуется тем, что жидкость в межтарелочные

пространства поступает с периферии и движется к центру барабана. Тарелки в этих

сепараторах в большинстве своем отверстий не имеют. Примеры некоторых барабанов

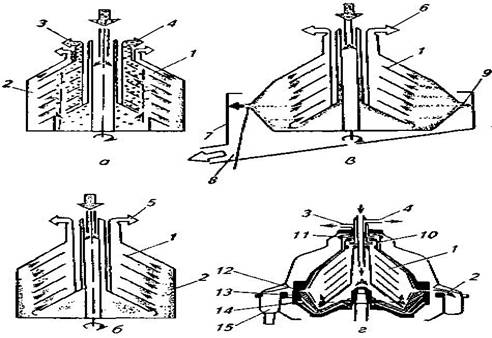

показаны на рис.1.

сепарирование аппарат осадок

Рис.1 Технологические схемы барабанов сепараторов различных типов:

а - барабан сепаратора-разделителя (сливкоотделителя); 6 - барабан

сепаратора-осветлителя (молокоочистителя); в - барабан соплового сепаратора

(творожного); г - барабан сепаратора с периодической выгрузкой осадка; 1 -

тарельчатые вставки; 2 - осадок (сепараторная слизь); 3 - тяжелая фракция

(обезжиренное молоко); 4 - легкая фракция (сливки); 5 - осветленная жидкость

(чистое молоко); 6 - творожная сыворотка; 7 - приемник творога; 8 - творожный

сгусток; 9 - сопло; 10 - напорный диск сливок; 11 - напорный диск обезжиренного

молока 12 - разгрузочные окна; 13 - подвижное днище (поршень); 14 - клапан

управления движением поршня; 15 - приемник осадка.

В сепараторах-молокоочистителях происходит выделение из молока

механических и естественных примесей, а также разделение суспензий и эмульсий,

в которых плотность дисперсной среды ниже плотности выделяемых при

сепарировании частиц. Наиболее эффективная очистка молока достигается при

применении центробежных молокоочистителей.

Основными элементами сепараторов является: барабан, приводной механизм,

станина, коммуникация для подвода и отвода продуктов сепарирования. Рабочим

органом сепаратора, в котором происходит процесс разделения, является барабан.

Сепаратор работает таким образом: через открытый кран молокоприемника

молоко поступает в приемную поплавковую камеру, обеспечивающую постоянством

расхода постоянный напор. Затем молоко через калиброванное отверстие поступает

в центральную трубку барабана сепаратора, в котором оседает большая часть

механических примесей. Далее молоко, проходя через пространство пакета тарелок,

дополнительно очищается и, собираясь в центральной части барабана, выходит

через боковое окно в корпусе барабана в сборник.

В открытых сепараторах ввод исходного продукта и вывод жидких фракций

осуществляются в виде свободой струи при доступе воздуха. В этом случае

образуется молочная пена, ухудшающая условия эксплуатации сепараторов. В

полугерметичных сепараторах молочное сырье подается под. давлением.

Герметические - в которых подача в ротор исходной жидкости и отвод жидких

фракций происходят под давлением по закрытым трубопроводам, герметически

соединенным с выпускными патрубками, процесс сепарирования в них изолирован от

доступа воздуха. Роторы герметических сепараторов отличаются от роторов

открытых и полузакрытых сепараторов конструкцией подводящих и отводящих

устройств.

Вывод твердого осадка (сепараторной слизи) может быть периодическим при

полной разборке и мойке сепарирующего устройства - барабана (сепараторы с

ручной выгрузкой осадка);пульсирующим, обеспечивающим выброс в течение долей

секунды без остановки сепаратора путем раскрытия барабана (саморазгружающиеся

сепараторы); непрерывным - выброс осадка происходит через сопла в стенках

барабана (творожные).

По виду привода сепараторы подразделяют на три группы: с ручным,

комбинированным и электромеханическим приводом.

Основными

составными частями электрических сепараторов

<#"651755.files/image002.jpg">

Рис. 2 -конструктивная схема сепаратора

Твердые частицы и тяжелые примеси, выделяющиеся из молока, поступают в

периферийный объем сепарирующего устройства, где происходит их накопление и

уплотнение. Во избежание потерь молока применяют только частичную выгрузку

осадка при открытии каналов.

Разгрузку сепараторов осуществляют в один или два этапа. При одноэтапной

разгрузке осадок выгружается без перекрытия устройства для подачи исходного

продукта. Однако во избежание потерь продукта в период раскрытия сепарирующего

устройства выгружается не весь осадок, а лишь его часть. При двухэтапной

разгрузке сначала перекрывается устройство для подачи исходного продукта и

удаляется жидкость из межтарелочного пространства, а затем уже открываются щели

для выгрузки, в результате чего осадок выбрасывается из сепарирующего

устройства в приемник под действием центробежной силы.

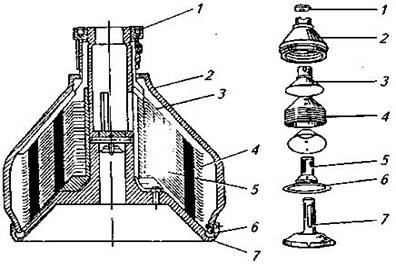

Барабан сепаратора-сливкоотделителя открытого типа с ручной выгрузкой

осадка (рис.4) состоит из основания, уплотнительного кольца, тарелкодержателя,

пакета тарелок, разделительной тарелки, корпуса и стяжкой гайки. Основание

барабана имеет сложную форму и представляет собой днище с центральной трубкой.

В трубке имеется три прямоугольных канала для прохода молока в

тарелкодержатель. Верхняя часть трубки имеет резьбу для крепления стяжной

гайки. На ободе основания сделан вырез под фиксатор корпуса, а на конической

части основания - выступ для фиксации тарелкодержателя с пакетом тарелок. В

центре основания имеется продолговатый выступ, обеспечивающий надежное

зацепление барабана с вертикальным валом сепаратора.

Пакет из 48…56 тарелок служит для образования межтарелочного

пространства, в котором происходит разделение молока на сливки и обезжиренное

молоко.

Рис. 3. Барабан сепаратора-сливкоотделителя

открытого типа с ручной выгрузкой осадка:

- стяжная гайка; 2- корпус барабана; 3 - разделительная тарелка; 4- пакет

тарелок; 5 - тарелкодержатель; 6- уплотнительное кольцо; 7- основание барабана.

Зазор международного пространства создается тремя шипами высотой 0,4 мм,

расположенными на внешней стороне каждой тарелки. Последняя тарелка имеет шипы

с обеих сторон, что позволяет образовать зазор не только с соседней тарелкой,

но и с основанием барабана. В каждой тарелке по три отверстия; при сборке

тарелок в пакет формируются вертикальные каналы, через которые молоко

распределяется в межтарелочном пространстве.

В верхней поверхности разделительной тарелки выполнены три ребра,

обеспечивающие необходимый зазор между внутренней поверхностью корпуса барабана

и разделительной тарелкой.

В верхней цилиндрической части разделительной тарелки есть отверстие для

отвода сливок.

Корпус барабана имеет коническую форму с некоторым расширением в

основании, которое образует грязевое пространство. В нижней части корпуса с

наружной стороны расположен фиксатор, выходящий при сборке в вырез основания

барабана.

В верхней части шейки корпуса имеются два шнековых выходных канала для

отвода обезжиренного молока, отверстие для выхода сливок и регулировочный винт,

представляющий собой втулку с резьбой.

При первом способе регулировочный винт с отверстием неизменного сечения

ввертывают внутрь. Скорость истечения сливок снижается, так как центробежная

сила по мере приближения винта к оси вращения уменьшается, а с ней уменьшается

и напор. Сливок при этом будет выходить меньше, но они будут более вязкими и

содержать больше жира.

Второй способ регулирования жирности сливок реализован в полузакрытых

сепараторах-сливкоотделителях. Отличительной особенностью барабана сепаратора

такого типа является конструкция разделительной тарелки, в верхней части

которой размещены две напорные камеры. В одной камере находится напорный диск

сливок приемно-выводного устройства сепаратора. В камере, расположенной в

горловине крышки барабана, размещен напорный диск обезжиренного молока. В таких

сепараторах соотношение количества сливок и

обезжиренного молока регулируется вентилями (дросселями), установленные на

патрубках приемно-выводного устройства.

Принцип работы барабана сепаратора-сливкоотделителя с периодической

выгрузкой основан на создании определенного перепада давления между молоком в

барабане и жидкостью (буферной водой) под подвижным днищем (поршнем).

Разгрузкой управляют с помощью гидравлической системы в ручном и автоматическом

режимах. Основные элементы системы - гидроузел в автоматических режимах.

Основные элементы системы - гидроузел и пульт управления.

В состав гидроузла входят фильтр, редуктор для регулирования давления

воды в системе разгрузки барабана (буферной воды), манометры, электромагнитный

вентиль для подачи размывочной воды в приемник осадка, ручные вентили для

управления работой сепаратора вручную, а также трехходовой кран для подпитки

водой полости под подвижным днищем (поршнем) барабана в закрытом положении.

Пульт управления включает в себя три реле времени, кнопку включения

пульта и ручной разгрузки, сигнальные лампы и предохранители. Программное реле

времени служит для установки интервала между разгрузками (30…100 мин), а также

управления работой двух других реле. Одно из них необходимо для управления

работой электромагнитным вентилем подачи размывочной воды, второе - для

регулирования времени разгрузки (0,2…0,5с) барабана сепаратора

Гидравлическая система управления разгрузкой сепаратора воздействует на

подвижное днище (поршень) барабана с помощью двух клапанов разгрузки,

расположенных в корпусе барабана под углом 180о. Клапаны соединены высверленными

в теле основания каналами с полостью под поршнем и устройством подачи буферной

воды под основанием барабана. Они открываются в пространство между вертикальной

стенкой барабана и кожухом сепаратора.

Приемно - выводные устройства сепараторов предназначены для ввода молока

в сепаратор и отвода продуктов сепарирования.

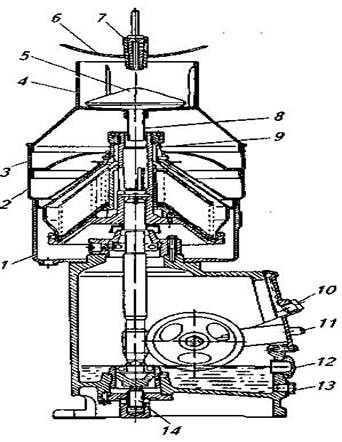

У сепараторов открытого типа (рис.4) приемно-выводное устройство

представляет собой чашеобразную емкость, надеваемую на станину сепаратора.

Емкость состоит из приемной поплавковой камеры и двух распределительных

камер с рожками для сливок и обезжиренного молока. Приемная поплавковая камера

обеспечивает равномерную подачу молока, поступающего из емкости для хранения.

Поплавковая камера имеет в центре трубку с калиброванным отверстием, его

диаметр обеспечивает номинальную производительность сепаратора при определенном

уровне молока, который поддерживается с помощью поплавка. При недостаточном

уровне молока поплавок опускается и открывает доступ молока из ёемкости в

камеру. При повышении номинального уровня поплавок закрывает сливное отверстие

емкости с молоком, и уровень в камере понижения.

Элементы чашеобразной емкости сепаратора открытого типа изготовлены из

листового металла (обычно луженого или нержавеющего стального листа), у сепараторов

небольшой производительности - из полимерных материалов.

-

-

Рис. 4. Сепаратор-сливкоотделитель открытого типа:1 - чаша станины; 2 -

распределительная камера обезжиренного молока; 3 - распределительная камера сливок;

4 приемная поплавковая камера; 5 - поплавок; 6 - днище чашеобразной емкости; 7

- кран; 8 - трубка поплавковой камеры; 9 - винт регулировки жирности сливок 10

- пробка заливки масла; 11 - кнопка пульсатора; 12 - смотровое окно уровня

масла; 13 - пробка слива масла; 14 - винт регулировки барабана по высоте.

Для того чтобы обеспечить попадание вытекающих из отверстий в барабане

сливок и обезжиренного молока в соответствующие распределительные камеры,

вертикальные валы сепараторов открытого типа можно регулировать по высоте

специальным винтом, расположенным под нижней опорой вертикального вала

сепаратора. Вместе с валом опускается или поднимается барабан.

3. Проектный расчет

Выполнить расчет сепаратора если заданы: ω

- угловая скорость

вращения барабана, рад/с; Rб и Rм - внешний и внутренний

радиусы тарелок, м; Rд - максимальный диаметр диска, м; V - объем

шламового пространства, м3; mб - масса барабана, кг; c -

расстояние от верхнего подшипника до центра тяжести, м; l- расстояние между

верхним и нижним подшипником, м; G - масса вращающихся частей сепаратора с

сепарируемой жидкости, кг.

Исходные данные:

угловая скорость вращения барабана

ω= 500, рад/с

внешний и внутренний радиусы тарелок Rб

=0,18, Rм= 0,060, м

максимальный диаметр диска Rд=0,075, м

объем шламового пространства V= 4,8*10-3, м3

масса барабана m = 81, кг

расстояние от верхнего подшипника до центра тяжести c

= 0,30, м

расстояние между верхним и нижним подшипником l =

0,57, м

масса вращающихся частей

сепаратора с сепарируемой жидкости G = 109, кг

1. Производительность сепаратора П, м3/ ч

где β - поправочный коэффициент, учитывающий разницу между

теоретическим и реальным процессом (β= 0,2…0,5); z= (130…150) шт - число тарелок; α

- угол наклона

образующей конуса тарелки (α=45…60°); µ - динамическая вязкость продукта,

Па*с.

2. Размер жировых шариков d, мм

где m - массовая доля жира в обезжиренном молоке (m=0.01%).

. Давление жидкости, выходящей из сепаратора р, Па

где ρпах - плотность обезжиренного молока (пахты), кг/м3 (ρпах=1030 кг/м3); rк

- внутренний радиус кольца жидкости, м (rк=0,015 м).

4. Время непрерывной работы сепаратора между разгрузками τ,

ч

где α - объемная

концентрация взвешенных частиц в сепарируемом подукте, % (α=0,3 %).

5.Критическая частота вращения вала ωкр, с-1

где К - сила, вызывающая прогиб вала на 1 м, Н/м, для сепаратора с жестко

зацепленным (без амортизатора) верхним радиальным подшипником.

где Е - модуль упругости материала вала, Н/м (Е=2*1011 Н/м2

для сталей);

І - момент инерции сечения вертикального вала, м4.

здесь dв - диаметр вала, м (dв=0,040…0,045 м).

6. Мощность электродвигателя сепаратора N, работающего в

установившемся режиме, кВт

где ηпр - КПД привода (ηпр=0,92…0,95); N1 - мощность

затрачиваемая для сообщения выбрасываемой из сепаратора жидкости избыточного

давления, кВт.

здесь р - давление жидкости на выходе, Па; р=(2,0…2,5)*105 Па;ηн.д - КПД напорного диска (ηн.д ≈0,3); N2 -

мощность, необходимая для преодоления сил трения барабана о воздух, кВт.

Здесь F - общая плотность поверхности трения барабана, м2.

где N3 - мощность, затрачиваемая на преодоление сил трения в

подшипниках, кВт.

здесь µ - коэффициент трения (µ=0,03 для шарикоподшипников); vц

- линейная скорость вращения вала, м/с.

4. Требования, предъявляемые к аппарату

. Технологические требования - конструкция аппарата должна обеспечивать

оптимальные условия провидения технологического процесса (температуру и

давление в аппарате, скорость движения продукта в аппарате и т. д.) и получение

продукта высокого качества. Аппарат не должен иметь застойных зон, в которых

может накапливаться продукт. Аппарат должен иметь технико-экономические

показатели.

. Эксплуатационные требования - предусматривают в качестве непременного

условия простоту обслуживания аппарата с минимальными затратами труда;

устойчивость аппарата против коррозии, которая может возникнуть под действием

перерабатываемого продукта, моющих средств и окружающей среды; доступность

аппарата для мойки, чистки и ремонта.

. Энергетические требования - аппараты должны быть энергосберегающими, т.

е. расходовать минимальное количество энергии. При этом основным экономическим

показателем является удельный расход энергии на единицу готовой продукции.

. Конструктивные требования - связаны с проектированием, изготовлением,

транспортированием и монтажом. Аппарат должен иметь стандартные легко

заменяемые детали и унифицированные узлы, выполнены из недорогостоящих металлов

и материалов, не оказывающих каких либо вредных воздействий на продукт.

Минимальная трудоемкость во время сборки; удобство транспортирования, разборки

и ремонта; минимальная масса аппарата и его отдельных частей.

. Экономические требования - аппарат должен быть дешевым как при

изготовлении, так и при монтаже и эксплуатации, быстро окупаться; иметь высокую

продуктивность и небольшие расходные коэффициенты, которые определяют расход

сырья и энергии на единицу готовой продукции. Аппарат должен иметь высокие технико-экономические показатели, к которым относят

продуктивность, расходные коэффициенты, затраты на эксплуатацию аппарата,

стоимость аппарата и себестоимость продукции, которую в нем получают.

6. Требования техники безопасности и промсанитарии - безопасность работы

аппарата и удобство эксплуатации; соответствие санитарно-гигиеническим

требованиям, невыполнение которых обусловливает бактериальное, механическое

загрязнение продуктов питания. При этом аппарат должен быть герметичным, легко

доступным для мойки и стерилизации.

. Требования, связанные с защитой окружающей среды - отходы (жидкие,

твердые, газообразные), получаемые при провидении процессов и выбрасываемые в

окружающую среду, не должны оказывать на нее загрязняющего действия.

5. Правила использования сепаратора

До начала работы сепаратора необходимо проверить наличие смазочного масла

в картере сепаратора и в масленках. Смену масла в картере следует производить

по мере его загрязнения, лучше ежемесячно. У приводных сепараторов, имеющих

специальный насосик для смазки веретена, перед началом работы надо сделать 3-4

полных подъема поршня, чтобы подать масло в веретено. Для смазки применяют

специальное масло марки «сепараторное» или «веретенное». Затем проверяют,

правильно ли собраны барабан и остальные части, исправны ли механизмы, а иногда

проверяют и правильность установки сепаратора на фундаменте.

Устанавливают сепаратор на твердом фундаменте по ватерпасу. Работу

начинают со сборки частей сепаратора. Вначале собирают барабан, для этого

надевают крестовину на центральную трубку его днища так, чтобы выступ

последнего попал в отверстие крестовины. В канавку днища барабана вкладывают

резиновое кольцо. Затем надевают нижнюю тарелку (снабженную напайками с двух

сторон), потом остальные тарелки, а в конце - верхнюю тарелку. Если тарелки пронумерованы,

необходимо собрать их строго по номерам. На тарелки надевают кожух барабана и

весь барабан в собранном виде закрепляют соединительной гайкой.

Барабан осторожно надевают на веретено и немного вращают, чтобы он стал

на свое место. Затем надевают сборник для обезжиренного молока, сборник для

сливок, поплавковую камеру с поплавком и приёмный бак для цельного молока.

После этого начинают вращать рукоятку сепаратора, а у приводных - постепенно

пускают в ход шкив. Когда количество оборотов барабана достигает установленной

нормы (звонок перестает звонить), наливают в сепаратор несколько литров воды с

температурой 50-60° С для подогревания его частей, после чего открывают кран

сборника молока и приступают к сепарированию.

Для достижения большей чистоты приемный бак (для цельного молока)

закрывают двойным слоем марли, через которую пропускают молоко, подлежащее

сепарированию. Сепаратор может работать непрерывно 1 час, а при очень чистом

молоке 1½,

максимум 2 часа. Если

необходимо отсепарировать молока больше, чем это возможно в течение 1½-2

часа, то сепаратор

останавливают, промывают барабан и снова, собрав его, продолжают сепарирование.

После окончания работы пропускают через сепаратор 8-10 л. обезжиренного молока,

чтобы вытеснить из барабана остатки цельного, затем прекращают вращение

рукоятки и ждут, пока барабан остановится сам. У приводных сепараторов имеется

стопорный механизм для постепенной остановки барабана.

Разбирают сепаратор после полной остановки барабана. Сначала снимают

приемный бак, затем поплавковую камеру, сборники сливок и обезжиренного молока.

Барабан снимают с веретена, выливают содержимое (остатки обезжиренного молока),

ставят в хомутик и развинчивают соединительную гайку, снимают кожух барабана, а

потом опрокидывают тарелки на стол. Из пакета тарелок необходимо отделить

крестовину, или тарелкодержатель; в конце снимают резиновое кольцо. Все части

барабана и молочную посуду сепаратора тщательно моют вначале теплой (30-40° С)

водой, а затем 0,5%-ным раствором дезмола, ополаскивают теплой водой, обдают

горячей и сушат на специальном стержне для тарелок. Резиновое кольцо промывают

только теплой водой и кладут на стол, чтобы резина не растягивалась. Остальные

части сепаратора и станину вытирают чистой тряпкой.

Высокий класс точности сепараторов, специфичность материалов, из которых

изготовлены детали, сложность изготовления и восстановления этих деталей в

условиях ремонтно-механических мастерских предприятия обуславливают

необходимость проведения периодических ревизий сепараторов, своевременного

выявления недопустимого износа и замену изношенных деталей.

При ремонте сепараторов наибольший удельный вес приходится на детали

приводного механизма.

Их износ характеризуется посторонним шумом, повышенной вибрацией,

медленным разгоном барабана и рядом других признаков.

Для ревизии сепаратор разбирают, отдельно группу горизонтального вала и

группу веретена. Разбирать сепаратор без особой необходимости не рекомендуется,

так как это может привести к нарушению посадок и приработки сопряженных

деталей. Сепаратор разбирают осторожно, строго соблюдая порядок, изложенный в

заводской инструкции. После разборки все ответственные вращающиеся детали

тщательно моют, внимательно осматривают и измеряют. Наиболее ответственные

детали (веретено, тарелкодержатель, тарелки, особенно разделительные,

подшипники и др.) обследуют с помощью лупы, а при подозрении на наличие расколы

используют средства рентгена - и ультразвуковой дефектоскопии.

При текущем ремонте сепаратора чистят барабан, тарелки, регулируют зазор

между тарелками, проверяют набивку сальников, смазочный материал подшипников,

заменяют смазку в подшипниках, проверяют зубчатые колеса, их износ, проверяют

отклонение валов электродвигателя и редуктора (пары), осматривают муфту и

полумуфту, пальцы и их износ, биение.

При капитальном ремонте заменяют пальцы муфты, смазки, набивки, манжеты,

подшипника барабана, контролируют тормоз барабана сепаратора. Другие работы

определяются после деффектации и составления дефектной ведомости.

Для определения потери упругости пружин горловой опоры измеряют их

высоту, осевшие пружины заменяют. Рекомендуется иметь в виду, что при осадке

хотя бы одной из пружин горловой опоры необходимо заменить весь комплект. Новые

пружины должны иметь одинаковую упругость, которую определяют, измеряя их высоту

в свободном и сжатом (витки должны соприкасаться) состояниях, при этом

отклонение не должно превышать + 0,3 мм. Для обеспечения одинаковой упругости

пружин в рабочем состоянии, т.е. при вращении веретена, в процессе сборки

горловой опоры пробки пружин рекомендуется завинчивать до отказа.

В червячной паре колесо заменяют, если износ зуба составляет более 1/3

толщины.

При износе шарикоподшипников веретена их рекомендуется заменить только

шарикоподшипниками той подгруппы точности, которая указана заводом-изготовителем.

Подшипники перед установкой на веретено и горизонтальный вал нагревают в масле

до 80-90 °С.

Детали барабана могут иметь следующие дефекты:

) износ фиксирующих штифтов и выступов, которые служат для предотвращения

смещения деталей барабана при их вращении;

) деформация тарелок, у которых в основном загибаются вверх углы

фиксирующих пазов и происходит износ шипиков;

) износ (истирание) напорных дисков из-за неправильной сборки барабана и

регулирования положения дисков по высоте;

) коррозия луженных деталей барабана в результате мойки их растворами

кислот и сильнодействующих щелочей (применение кислот и сильнодействующих

щелочей не допускается, так как при этом разрушается полуда и нарушается

балансировка барабана);

) отсутствие или износ уплотнительных резиновых прокладок, приводящий к

образованию течи и сверхнормативным потерям продукта.

Изношенные фиксирующие штифты и выступы, а также напорные диски

восстанавливают навариванием металла и обтачиванием под первоначальный размер.

Деформированные тарелки выправляют деревянным молотком (киянкой) на конической

оправе. При износе шипиков тарелок и ослаблении их пакета в пакет добавляют

одну или две тарелки из запасных.

Масло, слитое перед ремонтом из картера, фильтруют, а при плохом

осветлении заменяют свежим.

Пуск сепаратора после ремонта производят с большой осторожностью. При

появлении повышенной вибрации, шума или стука, чрезмерном нагревании

подшипников и масла в картере сепаратор немедленно останавливают, разбирают и

устраняют причины, вызывавшие нарушение нормального режима его работы.

Отремонтированный сепаратор сдают в эксплуатацию после пробного пуска,

при котором контролируют устойчивость вращения ротора, уровень шума,

температуру подшипников, работу системы блокировки электродвигателя, тормоза и

механизма запирания крышки.

Вывод

Сепарирование - разделение жидких неоднородных смесей в поле центробежных

сил на сепараторах. Сепаратор получил широкое применение в различных

энергосистемах дизельных, паровых и атомных электростанций, в нефтегазовой

отрасли при очистке сбросных и шламовых вод, промышленных жидкостей, в пищевой

промышленности.

Основными элементами сепараторов является: барабан, приводной механизм,

станина, коммуникация для подвода и отвода продуктов сепарирования. Рабочим

органом сепаратора, в котором происходит процесс разделения, является барабан.

Сепараторы сливкоотделители служат для получения из свежего цельного

молока сливок и обезжиренного до регулируемого показателя обрата (сыворотки).

Одновременно, выявляются различные загрязняющие фракции, которые попали в

молоко после процеживания и они легко удаляются после сепарирования. Сепараторы

широко используются в молочной промышленности, на скотофермах и в частном

хозяйстве. Для переработки в сливкоотделителе подходит любое свежее молоко, не

только коровье. По сути, использование сепаратора - это единственный доступный

способ получить свежие сливки и свежее низкокалорийное молоко, которое можно

потом переработать на диетические продукты: обезжиренный творог, кефир,

йогурте.

Из расчетов видно, что производительность сепаратора 0,011906 м3/ч,

критическая частота вращения вала равна 109,7 с-1, мощность

электродвигателя сепаратора, работающего в установившемся режиме равна 11,20

кВт.

Список литературы

1. .

Романков П. Г., Плюшкин С. А., Сепараторы, - Л., 1996.

2. Курочкин

А. А., Ляшенко В. В. «Технологическое оборудование для переработки продукции

животноводства». - М.:Колос, 2001.

3. Н. И.

Технология и оборудование пищевых производств - М.: Пищевая промышленность,

1977.

4. Ефименко В. П. Технология пищевых продуктов. - Ташкент, 2002.

5. Основы технологии пищевых производств / Под ред. Е. С.

Дрбоглава. - М.: Пищевая промышленность, 1978.

6. Стабников

В. Н., Остапчук Н. В. Общая технология пищевых продуктов. - Киев: Вища школа,

1980.

. Стабников

В.Н. Баранцев В.И. Процессы и аппараты пищевых производств. - М.: Легкая и

пищевая промышленность, 2003.

. Технология

и оборудование пищевых производств / Под ред. Н. И. Назарова. - М.: Пищевая

промышленность, 1977. - 352 с.

. Атраментов

А. Г. Совершенствование первичной обработки молока.- М.: Агропромиздат, 1990.

. Бремер

Г. И. Молочные сепараторы, теория, расчет, конструкция и производство

сельхозмашин.- М.: Сельхозгиз, 1996.

. Волочков

И. И. Сепараторы для молока и молочных продуктов. М.: Пищевая промышленность,

1975.

. Млавидов

Г.Б., «Технология монтажа. Наладки и ремонта оборудования пищевых производств»

- М.: 1990.