Фасовочно-упаковочное оборудование

Фасовочно-упаковочное оборудование:

назначение, область применения, классификация

Процессы упаковывания неразрывно связаны с

оборудованием, на котором осуществляются все технологически операции.

Назначение такого оборудования в фасовке в

определенных дозах продукции и упаковывании её в тару. В наше время это

оборудование применяется во всех сферах производства. Будь то добыча сырья,

полезных ископаемых, производство полуфабрикатов или готовой продукции; в

тяжелой, лёгкой, химической или пищевой промышленности. На сегодняшний день не

существует единой классификации фасовочно-упаковочного оборудования. Сложность

классификации связана в первую очередь с огромным разнообразием применяемых

технологий, материалов, упаковываемых продуктов, а также использованием одинаковых

процессов для различных групп товаров. В практически любом упаковочном

оборудовании можно выделить 3 основных подсистемы: подача и подготовка

упаковочного материала, дозирование и подача продукта и сам процесс фасования и

упаковывания. При этом каждый отдельный класс подсистемы может быть

сгруппирован с различными классами других подсистем. Например, стаканчиковый

дозатор может быть использован при дозировании продукта в полимерный пакет,

пакет из многослойного материала на основе бумаги, в жесткую тару или картонную

коробку. И в каждом конкретном случае будет выполняться свой набор

технологических операций на различном упаковочном оборудовании. Попытки

классифицировать упаковочное оборудование предпринимались с 1973 года. Так,

например профессором Каунасского политехнического института В. Жидонисом была

создана классификация, основой которой стали конструктивные особенности

упаковочных машин и модификации получаемых на них пакетов. Классификация была

представлена на второй всесоюзной научной конференции “Основные задачи теории

конструирования и исследования упаковочных автоматов” в 1975 году. К сожалению,

небольшой тираж сборника материалов конференции не смог обеспечить

распространение классификации на должном уровне. В 1982 году группой специалистов

была создана еще одна классификация, за основу которой брался переработанный

упаковочный материал - “классификационно-номенклатурный справочник упаковочного

оборудования для пищевых продуктов”. Основным ее недостатком было то, что

одинаковое по конструкции оборудование оказалось в различных группах только

из-за того, что работало с разными материалами. Другие попытки классифицировать

упаковочные автоматы успехом также не увенчались. В основу современной

классификации оборудования для производства гибкой тары положена конструкция

дозатора, установленного на упаковочной машине, а также форма получаемого

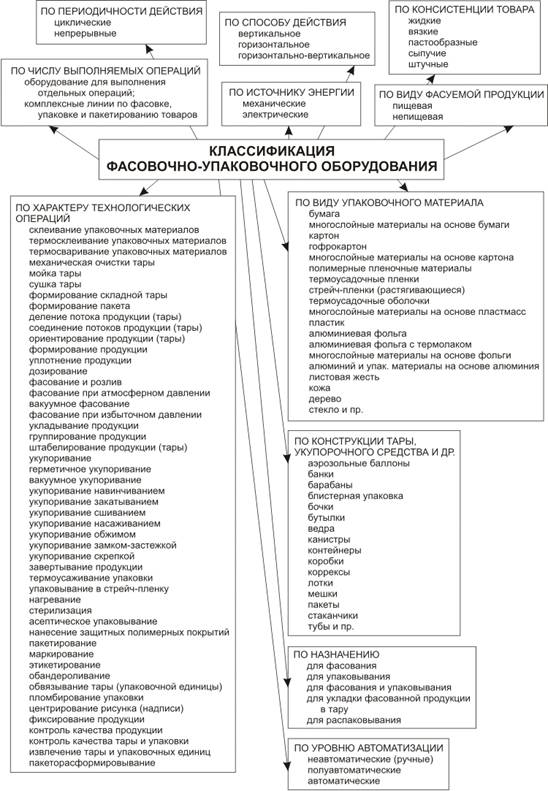

пакета. Наиболее полная классификация фасовочно-упаковочного оборудования

представлена на рис. 1.

В зависимости от вида упаковываемых продуктов

упаковочные автоматы можно разделить для пищевой и непищевой промышленности.

Это объясняется тем, что к оборудованию и материалам для пищевой продукции

предъявляются дополнительные санитарно-гигиенические требования.

Рис. 1 - Классификация фасовочно-упаковочного

оборудования

Рассматривая процесс взаимодействия пищевых

продуктов с материалами, учитываются три категории факторов: 1. Нейтральность

материала к продукту, т.е. отсутствие воздействия продукта на материал. 2.

Нейтральность продукта к воздействию материала. 3. Работоспособность материала

с точки зрения технологического процесса. Взаимодействие системы продукт -

материал оценивается и регламентируется Минздравом РФ с точки зрения охраны

здоровья потребителя. При этом для каждого вида продукта имеются материалы,

разрешенные или запрещенные к применению. Приведем два примера. Медь запрещена

к применению в оборудовании молочных заводов и разрешена к применению в

оборудовании кондитерского производства. Алюминий разрешен к применению в

молочной промышленности вообще, но запрещен, в частности к применению при

производстве молочных продуктов для детского питания. Любые новые материалы

должны получать разрешение на применение в оборудовании для производства

конкретных пищевых продуктов. При выборе материала для оборудования необходимо

учитывать и такие специфические свойства как абразивную и химическую

агрессивности продукта (среды), что особенно важно для химической

промышленности. Так, например, упаковочное оборудование для сахара изготавливается

из высокопрочной нержавеющей стали, продлевая срок службы автомата. В

соответствии с Общероссийсийским классификатором основных фондов упаковочное

оборудование можно классифицировать и по отраслям промышленности: для молочной,

фармацевтической, мясоперерабатывающей, химической и т.д. На выбор технологии

упаковывания огромное влияние оказывают свойства продукта. По консистенции все

товары можно разделить на жидкие, вязкие, пастообразные, сыпучие и штучные. В

первую очередь эти свойства будут определять тип упаковки и упаковочного

материала. Для более точного подбора упаковочного оборудования (и типа

дозатора) необходимо знание дополнительных характеристик.

Для сыпучих продуктов к ним относятся:

. Гранулометрический состав сыпучего продукта -

количественное распределение составляющих продукт частиц по линейным размерам.

Размеры частиц продукта определяются линейными размерами. При этом берётся

наибольший размер, которым обычно бывает длина. Наибольший размер частиц

дозируемого продукта служит основанием для выбора сечения выпускных отверстий

надвесовых бункеров, отверстий впускных воронок дозаторов и т.д. По своему

гранулометрическому составу дозируемые продукты встречаются, начиная от

тонкодисперсных порошков и до крупнокусковых продуктов.

. Физическая плотность сыпучего продукта

(удельный вес) - плотность вещества, из которого состоит продукт.

. Объёмный вес - масса продукта, содержащаяся в

единице занимаемого им объема. Объёмный вес выражается в кг/м³

или

т/м³.

Различают:

• объёмный вес при свободной насыпке - насыпная плотность сыпучего продукта, •

объёмный вес уплотнённого насыпного продукта - плотность продукта, равная

насыпной плотности после вибрационного уплотнения. Объёмный вес дозируемых

продуктов колеблется от 50 до 3000 кг/м³.

В процессе дозирования продукт обычно направляется по коммуникациям самотёком и

подвергается принудительному уплотнению лишь на некоторых конечных операциях

при наполнении готовым продуктом тары. Значение объёмного веса для различных

продуктов приведено в Приложении 1. Объёмный вес всегда меньше удельного из-за

наличия пустот между частицами продукта, заполняющего данный объём. При этом

объёмный вес для конкретного сыпучего продукта не имеет постоянного значения,

чем также отличается от удельного веса. Колебание объёмного веса зависит от

гранулометрического состава продукта: от размера частиц, количества частиц

разной величины в общей массе продукта, его влажности и т.п.

Колебания объёмного веса одного и того же

продукта могут достигать до 200-250 %. Так объёмный вес соды колеблется от 500

до 1250 кг/м³, глины

крупнокусковой от 1000 до 1800 кг/м³ и

т. п. Объёмный вес гипса составляет в кусках 1200-1600 кг/м³,

а

в порошке уменьшается до 800-950 кг/м³. Сера

соответственно весит 1280 кг/м³ в

кусках и 880 кг/м³ в порошке и

т.д.

. Компрессионные показатели - изменение насыпной

плотности продукта под действием сжимающего усилия.

. Твердость частиц. Чем больше твердость частиц

продукта, тем меньше пятно контакта между ними, меньше влияние поверхностных

сил, лучше сыпучесть продукта.

. Когезия - способность частиц продукта

прилипать друг к другу.

. Адгезия - способность частиц продукта

прилипать к ограждающим поверхностям.

. Влажность продукта показывает содержание влаги

в продукте по отношению к массе сухого продукта. Различают: • абсолютную

влажность - масса влаги, непосредственно содержащейся в продукте, •

относительную влажность - отношение массы влаги, содержащейся в продукте, к

массе влажного продукта. Влажность продукта в основном влияет на сыпучесть

продукта. С изменением влажности изменяется объёмный вес. У ряда продуктов

объёмный вес сильно изменяется от содержания влаги. Зависимость не остаётся

постоянной для продуктов различного гранулометрического состава. У

одноразмерных порошкообразных и пылевидных продуктов с увеличением влажности

наблюдается уменьшение объёмного веса. Для продуктов, не однородных по своему

составу, - с крупными кусками и ограниченным количеством мелочи - увеличение

влаги вызывает, в свою очередь увеличение объёмного веса.

. Гигроскопичность - способность сыпучего

продукта сорбировать парообразную влагу из воздуха.

. Пыление, корродирующее воздействие на дозатор,

склонность к самовозгоранию, ядовитость. Эти свойства прямого влияния на ход

процесса взвешивания не имеют. Если дозируемый продукт имеет какое-либо из этих

свойств, то в конструкции дозатора предусматривается соответствующее устройство

или применяются защитные покрытия.

Так, например, для пылящих продуктов вводятся

соответствующие кожухи, фартуки, вплоть до герметизации всей установки,

особенно при дозировании ядовитых продуктов. Упаковочное оборудование может

выполнять одну из технологических операций либо представлять собой комплексную

производственную линию по изготовлению упакованной продукции.

Как известно, дозаторы подразделяются на

следующие типы: 1. объемные стаканчиковые; 2. шиберные (мерная емкость или

заслонка двигается по возвратно-поступательной прямой или дугообразной

траектории); 3. маятниковые; 4. роторные (для сыпучих продуктов); 5. объемные

шнековые для порошкообразные продуктов (трудносыпучих, слипающихся, пылящихся);

6. весовые (линейные или комбинациионные для мелкоштучных продуктов); 7.

объемные клапанно-поршневые или пастообразных продуктов.

Все дозаторы объединяет одна универсальная

возможность: каждый из них можно установить на любую упаковочную машину. •

фасование и розлив - помещение продукции в тару или упаковочный материал с

предварительным или одновременным дозированием продукции; К основным

характерным чертам процесса фасования относятся: 1. фасованию подвергаются

сыпучие и жидкие продукта; 2. при фасовании используются сила тяжести и

ускорение свободного паления; 3. процесс идет, как правило, сверху вниз; 4.

процесс включает минимум 3 подпроцесса. • фасование при атмосферном давлении; •

вакуумное фасование - фасование продукции при давлении в расходном резервуаре и

(или) таре ниже атмосферного; • фасование при избыточном давлении - фасование

продукции при давлении в расходном резервуаре и (или) таре выше атмосферного; •

укладывание продукции - помещение в тару упаковочных единиц или неупакованной

штучной продукции в определенном порядке; • группирование продукции -

объединение определенного числа упаковочных единиц или неупакованной штучной

продукции в определенном порядке; • штабелирование продукции (тары) -

группирование продукции (тары), выполненное в вертикальном направлении; •

укупоривание - закрывание тары после помещения в нее продукции с целью

обеспечения ее сохранности и создания условий ее транспортирования, хранения и

сбыта; • герметичное укупоривание; • вакуумное укупоривание - герметичное

укупоривание с созданием давления в таре ниже атмосферного; • укупоривание

навинчиванием - укупоривание крышкой с помощью резьбы; • укупоривание

закатыванием - укупоривание крышкой при совместном подгибе фланцев крышки и

корпуса тары или подгибе края боковой поверхности крышки под уступ горловины; •

укупоривание запечатыванием - укупоривание за счет склеивания, термосклеивания

или термосваривания упаковочного материала; • укупоривание сшиванием; •

укупоривание насаживанием - укупоривание за счет упругой деформации

укупорочного средства; • укупоривание обжимом - укупоривание крышкой за счет

необратимой деформации боковой поверхности крышки; • укупоривание

замком-зажимом - укупоривание загибом и сцеплением предварительно изготовленных

клапанов с выступающими частями в форме замков-застежек; • укупоривание

скрепкой - укупоривание смятием, складыванием или скручиванием горловины тары с

последующим зажимом скрепкой; • завертывание продукции - процесс упаковывания

продукции путем механического обертывания изделий упаковочным материалом.

Заворачивают как индивидуальные изделия, так и сопряжено-штучные изделия.

Последние формируют в виде пачки или стопки из одинаковых индивидуальных

изделий; • термоусаживание упаковки - уменьшение объема упаковки за счет

теплового воздействия для придания ей формы продукции или для связывания в

едином блоке упаковочных единиц и неупакованной штучной продукции; •

упаковывание в стрейч-пленку; • нагревание; • стерилизация; • асептическое

упаковывание; • нанесение защитных полимерных покрытий; • пакетирование -

формирование и скрепление грузов в укрупненную грузовую единицу, обеспечивающие

при доставке в установленных условиях их целостность, сохранность и позволяющие

механизировать погрузочно-разгрузочные работы; • маркирование - нанесение

маркировки на упаковку и (или) продукцию; • этикетирование - нанесение на

продукцию или упаковочную единицу этикеток и (или) кольереток; •

обандероливание - обертывание упаковочных единиц или неупакованной штучной

продукции полосой упаковочного материала по всему периметру или частично; •

обвязывание тары (упаковочной единицы) - скрепление упаковочной единицы

обвязочным материалом с соединением концов механическим путем или сваркой; •

пломбирование упаковки - снабжение упаковки пломбами, позволяющими

контролировать целостность упаковки; • центрирование рисунка (надписи) -

приведение рисунка (надписи), нанесенного на упаковочный материал, в заданное

положение по отношению к упаковываемой продукции; • фиксирование продукции -

закрепление продукции или ее подвижных неприкрепленных частей, предотвращающее

их перемещение при погрузке, разгрузке и транспортировании; • контроль качества

продукции; • контроль качества тары и упаковки; • извлечении тары и упаковочных

единиц - извлечение упаковочных единиц или потребительской тары из транспортной

тары; • пакеторасформировывание - разделение транспортного пакета на

упаковочные единицы.

Электронные весы «ВР-1038»:

устройство, технические характеристики, порядок эксплуатации

Весы состоят из грузоприемной платформы,

взвешивающего устройства и блока индикации.

Грузоприменая платформа - как правило, выполнена

особым образом сформованного листа нержавеющей стали, устанавливается на

опорные точки сдвоенной балки чувствительного элемента.

Взвешивающее устройство состоит из

чувствительного элемента и контроллера.

Чувствительный элемент выполнен из

тензорезисторов, соединенных по мостовой схеме и закрепленных на сдвоенной

балке и термодатчика для устранения погрешности показаний, возникающих из-за

непостоянства эксплуатационной температуры.

Принцип работы чувствительного элемента состоит

в том, что при идеальных условиях в ненагруженном состоянии на входы подается

некое рабочее напряжение, при этом потенциал на выходе ноль. Если плечи

нагружаются, то потенциал на выходе смещается и по смещению, зная калибровочные

данные можно вычислить массу нагрузки.

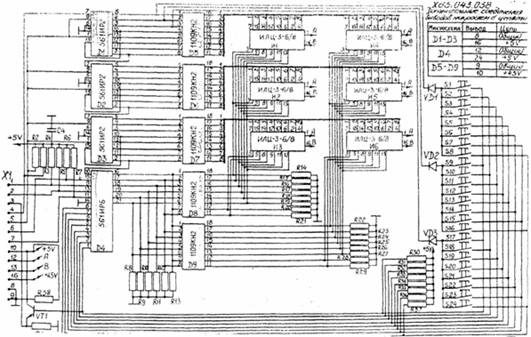

Контроллер

Состоит из стабилизированного блока питания,

вычислительного блока и блока коммутации с внешними устройствами (кассовый

аппарат/торговый терминал).

Подробно следует рассмотреть работу

вычислительного блока.

Всеми операциями управляет микросхема D8

(1830BE51) - восьмиразрядная однокристальная ЭВМ, которая работает по заранее

заданной программе (в масочной ПЗУ).(К561КТ3) - четырехканальный коммутатор,

получая управление от D8 с выводов 3 и 4 на управляющие входы 5,6,12 и 13,

генерирует сигнал на ключи VT1-VT4, формирующие рабочее напряжение моста

чувствительного элемента (выводы разъёма 1 и 2), которые также будут являться

частью «эталонных напряжений» для D1.(К561КП1) - мультиплексор (состоящий из

компаратора и коммутатора, управляется по входам 9, 10 с выходов D8 1 и 2).

Данные с чувствительного элемента (выводы

разъёма 3, 4, 5 и 6) поступают на входы 1, 2, 12 и 15 D1, где сравниваются с

«эталонными значениями», поступающими на входы 4, 5, 11, 14 - таким образом

аналоговый сигнал с чувствительного элемента, проходя через D1, преобразуется в

цифровой (выходы 3 и 13), который далее обрабатывается на операционных усилителях

D1 (КР140УД17) и D4 (К140УД20), в конечном итоге попадая в D8 (вход 12).

В D8 поступающая информация обрабатывается в

соответствии с нажатыми на клавиатуре клавишами и в виде последовательного

цифрового сигнала выводится на блок индикации (вывод 25 D8 = контакт 4 X2).

Блок индикации состоит из электронной и

механической частей.

Механическая часть представляет из себя блок

клавиш для ввода информации о цене, сброса калибровки чувствительного элемента

(тара) и пр.

Электронная часть представляет из себя ламповые

индикаторы И1-И6 (ИЛЦ-3-6/8), запитанные от D5-D9 (1109КН2 - восьмиканальных

коммутаторов напряжений), которые в свою очередь получают управление от

регистров D1-D4. Регистры D1-D4 заполняются контроллером (входящий сигнал по

контакту 4 разъёма X1), D1 также формирует идентификационный сигнал скан-кода

клавиатуры для регистра D4. Регистр D4 по линиям B (входы 1-8) получает

состояние клавиатуры и при переводе контроллером его в режим последовательной

передачи данных (вход 13 D4, 2 контакт разъёма X1) передает нажатые клавиши в

контроллер с вывода 1 через ключ VT1 на контакт 3 разъёма Х1. Контроллер

получает эти сведения в D8 по входу 15 и обрабатывает, в ответ посылая данные

на регистры блока индикации. Таким образом мы производим ввод данных с клавиатуры

и получаем актуальную информацию да дисплее блока индикации.

Технические характеристики весов ВР 1038

представлены в таблице.

|

Параметр

|

Единица

измерения

|

|

Наибольший

предел взвешивания

|

кг

|

6

|

|

Наименьший

предел взвешивания

|

кг

|

0,04

|

|

Диапазон

выборки массы тары

|

кг

|

От

0 до 6

|

|

Дискретность

отсчета массы

|

г

|

2

|

|

Пределы

допустимой погрешности: в нормальных условиях ± 2 г в интервале от 0,04 до 4

кг; в интервале от 4 до 6 кг ± 4 г.

|

Порядок эксплуатации.

Перед началом работы следует проверить

целостность кабеля питания, устойчивость установки весов, правильность

установки весов по уровню.

После включения питания дождаться окончания

инициализации (на всех табло должен загореться ноль), если на табло «вес»

значение отличное от нуля, то показатель сбрасывается нажатием кнопки «тара».

При взвешивании товара вводится цена, товар

устанавливается на грузоприемную платформу по центру, после успокоения весов

показывается вес товара и его стоимость.

В процессе работы во избежание короткого замыкания

не допускается попадание жидкостей на поверхности весов.

По окончанию работы необходимо вытереть

поверхности весов от загрязнений и отключить питание.

весы дозатор фасовочный оборудование

Рис. 2 - Схема электрическая принципиальная

весов электронных (Контроллер)

Рис. 3 - Схема электрическая принципиальная

весов электронных (Блок индикации)

Список литературы

1.

ГОСТ 17527-86 Упаковка. Термины и определения. ИПК издательство стандартов -

М.: 1988. - 13 с.

.

ГОСТ 16299-78 Упаковывание. Термины и определение. ИПК издательство стандартов

- М.: 1985. - 30 с.

.

Классификационно-номенклатурный справочник упаковочного оборудования для

пищевых продуктов / Ю.В. Бурляй, Л.А. Сухой, Т.М. Колоскова, С.И. Цитовский.

Лёгкая и пищевая промышленность - М.: 1982. - 224 с.

.

Митрофанов В.П. Технологическое оборудование и оснастка упаковочного

производства: учебное пособие / В.П. Митрофанов, В.И. Бобров. Издательство

МГУП. - М.: 2003. - 204 с.

.

Технология упаковочного производства: учебное пособие для студентов высших

учебных заведений / Т.И. Аксенова, В.В. Ананьев, Н.М. Дворецкая, Т.В. Иванова,

Е.Г. Любешкина, под ред. Э.Г. Розанцева. − М.: Колос, 2002. − 184

с.

.

Торговое оборудование предприятий общественного питания: Учеб. пособие для

студ. высш. учеб. заведений / М.П. Могильный, Т.В. Калашнова, А.Ю. Баласанян;

Под ред. М.П. Могильного. - М.: Издательский центр «Академия», 2005. - 176 с.

.

Ульянов В. Классификация оборудования для упаковки продуктов в термосвариваемые

пакеты / В. Ульянов // Пакет. - 2004. - №2.