Розробка технологічного процесу відновлення деталі 'Блок шестерень проміжного валу'

Зміст

Вступ

1. Вихідні дані

1.1 Характеристика деталі

.2 Технічні вимоги

. Технологічний розділ

.1 Карта дефектів

.2 Вибір способів відновлення деталі

.3 Вибір технологічних баз

.4 Технологія відновлення кожного дефекту

.5 Технологічний маршрут відновлення деталі

.6 Вибір обладнання та засобів технологічного

оснащення

.7 Розрахунок припусків

.8 Розрахунок режимів обробки

.9 Розрахунок норм часу

. Конструкторський розділ

. Розділ з охорони праці і навколишнього середовища

. Перелік використаної літератури

Вступ

Відновлення автомобільних деталей стало одним із

найважливіших показників господарської діяльності великих ремонтних,

спеціалізованих малих підприємств. Проблема досягнення високої якості відремонтованих автомобілів і

агрегатів висуває підвищені вимоги перед ресурсом відновлених деталей. Відомо,

що в автомобілях й агрегатах після капітального ремонту деталі працюють, як

правило, в значно гірших умовах, ніж у нових, що пов’язано зі зміною базисних

розмірів, зміщенням осей в корпусних деталях, умовами подачі мастила та ін.

Водночас близько 75% деталей, забракованих при першому

капітальному ремонті автомобілів, ремонто-придатні або можуть використовуватися взагалі без відновлення.

Із

ремонтної практики відомої що більшість забракованих через спрацювання деталей

втрачають не більше 1-2% вихідної маси. При цьому міцність деталей практично

зберігається. Наприклад, 95% деталей двигунів внутрішнього згоряння бракується

через спрацювання, що не перевищує 0,3 мм, і більшість з них можна

використовувати після відновлення

В даний час прийнято розглядати деталі, які можна відновити,

по наступним ознакам: деталі які мають механічні пошкодження, такі що мають

зношену поверхню, та такі що мають пошкодження антикорозійних покрить. В

залежності від виду пошкодження даної деталі для її відновлення застосовують і

різні методи. Так для деталей що мають механічні пошкодження застосовують для

відновлення. Методи - пластичне деформування, зварювання, паяння, застосовують

синтетичні матеріали для нарощування поверхні та усунення нерівностей. Якщо ми

маємо справу з деталями із зношеною поверхнею, то застосовуємо -

слюсарно-механічну обробку, пластичне деформування, наплавлення, напилення,

гальванічне та хімічне покриття, нанесення синтетичних матеріалів,

електрофізичні методи обробки. При пошкодженні антикорозійних покрить

найчастіше застосовують - покрашення, гальванічні покриття, хімічну обробку та

обробку напиленням.

Проблема досягнення високої якості відремонтованих

автомобілів і агрегатів висуває підвищені вимоги перед ресурсом відновлених

деталей. Відомо, що в автомобілях й агрегатах після капітального ремонту деталі

працюють, як правило, в значно гірших умовах, ніж у нових, що пов’язано зі

зміною базисних розмірів, зміщенням осей в корпусних деталях, умовами подачі

мастила та ін. У зв’язку

з цим технологія відновлення має базуватися на таких способах нанесення

покриття і наступної обробки, які дали б змогу не тільки зберегти, а й збільшити ресурс

відремонтованих деталей.

Серед важливих найбільш металомістких і дорогих деталей

повторне використання відновлених деталей практикується частіше, ніж

використання нових запасних частин. Так, відновлених блоків двигунів

застосовується в 2,5 рази більше, ніж нових запасних, колінчастих валів - в 1,9

рази, картерів коробок передач - в 2,1 рази. Собівартість відновлення для

більшості деталей

не перевищує 75% вартості нових, а витрата матеріалів в 15-20

разів нижча, ніж при виготовленні.

Якщо брати до уваги, що крім сказаного, до реставрації деталі

необхідно очистити, помити, продефектувати та відсортувати то даний комплекс

робіт можно організувати тільки на спеціальному заводі, що і робиться в даний

час. А все це дає нам змогу отримати відновлені деталі якісними з найменшими

трудозатратами.

В даному курсовому проекті пропонується варіант розробки технологічного процесу відновлення

деталі «Блок шестерень проміжного валу»

1. Вихідні дані

.1 Характеристика деталі

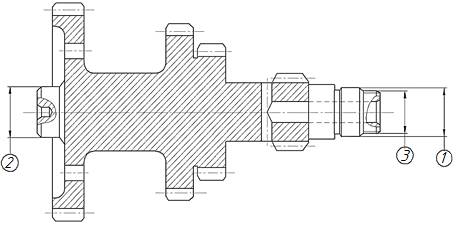

Деталь “Блок шестерень проміжного валу коробки передач ” за

номером 52-1701050 виготовляється зі сталі марки 35Х С=0,32 - 0,37% ГОСТ 4543-61 і призначений для передачі

крутного моменту від первинного (ведучого) до вторинного (веденого) валу

коробки передач. Твердість робочих поверхонь даної деталі становить HRC 58 отримують гартуванням СВЧ з

наступним відпусканням.

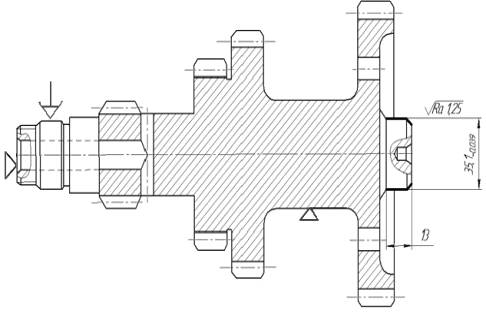

Рисунок 1.1 - Блок шестерень проміжного валу.

Проміжний вал має дві опорні циліндричні шийки А і Б. Шийка А

під роликовий підшипник і шийка Б під кульковий підшипник (точність 6 кв.,

шорсткість Ra= 0,63). Крім того на торці

шийки А і Б є центрові отвори, які можна

використовувати в якості технологічних баз при відновленні деталі.

Можливі дефекти показані на рис. 1.1 Згідно завдання деталь

має такі дефекти: знос шийок А і Б, знос різьби В. Основними причинами

виникнення означених дефектів є тертя та дія знакозмінних навантажень.

Аналізуючи дані деталі можна зробити такі висновки:

) виправлення геометричної форми зношених опорних шийок

необхідно буде проводити шліфуванням, через високу твердість матеріалу;

) враховуючи високу точність (6 кв.) відновлення нарощених

поверхонь шийок необхідно буде проводити у дві стадії обробки (попереднім і

чистовим шліфуванням).

Дана деталь відноситься до класу: «круглі стержні»

Маса деталі: 9 кг.

Габаритні розміри: довжина - 258мм; ширина - 162мм.

.2 Технічні вимоги

Деталь «Блок шестерень проміжного валу» після відновлення

повинна відповідати таким технічним вимогам:

а) шорсткість опорних шийок не більше Ra = 0,63;

б) радіальне

биття опорних шийок не більш 0,02мм;

в) нециліндричність опорних шийок не більш 0,01мм.

2. Технологічний розділ

.1 Карта дефектів

Таблиця 2.1 Карта технічних вимог на дефектування деталі

|

Деталь: Блок

шестерень проміжного валу

|

|

|

№ деталі: 52-1701050

|

|

Матеріал: Сталь 35Х

|

|

Твердість: HRC

58...62

|

|

Позиція на ескізі

|

Можливий дефект

|

Спосіб виявлення

дефекту і засоби контролю

|

Розмір, мм

|

Висновок

|

|

|

|

|

за робочим

кресленням (номінальний)

|

допустимий без

ремонту

|

|

|

|

1

|

Знос опорної

шийки під кульковий підшипник

|

Скоба або мікрометр

25…50мм.

|

|

34,96

|

Хромування,

залізнен ня або вібродугова наплавка

|

|

|

2

|

Знос опорної шийки

під роликовий підшипник

|

Скоба або мікрометр

25…50мм.

|

|

34,98

|

Хромування, залізне

зал,вібродугова наплавка

|

|

|

3

|

Різьба М 33х1-6g

|

Огляд. Кільце

різьбове НЕ

|

М 33х1-6g

|

Зрив не більше двох

витків

|

Наплавлення в СО2,

Електро дугове наплав лення

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.2 Вибір способів відновлення деталі

Необхідно провести вибір раціонального способу відновлення

деталі блок проміжного валу

виготовленого зі сталі 35Х за дефектами,

вказаними в завданні на проектування.

Дефект №1 Знос опорної шийки під кульковий підшипник (d= величина зносу становить 0,04мм).

величина зносу становить 0,04мм).

Потенційно можливими способами відновлення шийки під

кульковий підшипник є:

- залізнення;

хромування;

вібродугова наплавка.

Порівняємо ці способи за коефіцієнтами довговічності і

техніко-економічної ефективності.

Значення коефіцієнта довговічності Кд такі:

залізнення 0,91;

хромування 1,72;

вібродугова наплавка 0,98.

Значення коефіцієнта техніко-економічної ефективності Ке

такі:

залізнення 0,837;

хромування 0,087;

вібродугова наплавка 0,256.

Оскільки найбільший коефіцієнт техніко-економічної

ефективності має спосіб «залізнення», то його я і вибираю для усунення

означеного дефекту.

Дефект№2 Знос опорної шийки під роликовий підшипник (d= величина зносу становить 0,02мм).

величина зносу становить 0,02мм).

Потенційно можливими способами відновлення шийки під роликовий підшипник є:

залізнення;

хромування;

вібродугова наплавка.

Порівняємо ці способи за коефіцієнтами довговічності і

техніко-економічної ефективності.

Значення коефіцієнта довговічності Кд такі:

- залізнення 0,91;

хромування 1,72;

вібродугова наплавка 0,98.

За коефіцієнтом довговічності всі способи усунення дефекту

забезпечать необхідний міжремонтний ресурс (не менш 80%).

Значення коефіцієнта техніко-економічної ефективності Ке

такі:

залізнення 0,837;

хромування 0,087;

вібродугова наплавка 0,256.

Оскільки найбільший коефіцієнт техніко-економічної

ефективності має спосіб «залізнення», то його я і вибираю для усунення

означеного дефекту.

Дефект№3 Знос різьби М33×1-6g

Потенційно можливими способами відновлення різьби є:

наплавлення в СО2;

електродугове наплавлення.

Порівняємо ці способи за коефіцієнтами довговічності:

наплавлення в СО2 0,63;

електродугове наплавлення 0,42.

Потенційно можливим способом відновлення різьби за

коефіцієнтом довговічності є спосіб

«наплавлення в СО2», то його я і вибираю для усунення означеного

дефекту.

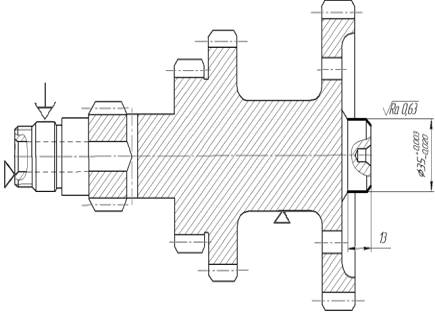

.3 Вибір технологічних баз

При обробці центрових отворів та відновленні різьби В та

шийки Б за технологічні бази приймаємо точну поверхню опорної шийки. При цьому

деталь встановлюється в трьохкулачковий патрон та нерухомий люнет, як показано

на рис. 2.1

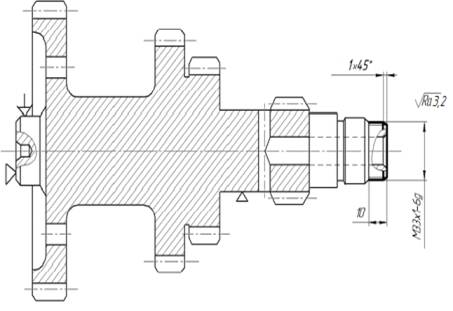

Рисунок 2.1

Рисунок 2.1

При відновленні

опорної шийки А за технологічні бази приймаємо центрові отвори, як показано на

рис. 2.3. При цьому деталь встановлюється в повідковий патрон і піджимається

заднім центром, що обертається.

Рисунок 2.3

2.4 Технологія усунення кожного дефекту

Встановлюємо таку послідовність операцій для усунення кожного

з заданих дефектів:

Дефект №1 - знос опорної шийки d=35-0,017, (58…62

НRC, Ra = 0,63)

Токарна.

Точити центрові отвори «як чисто» до усунення слідів

ушкоджень.

Шліфувальна.

Шліфувати опорну шийку, витримуючи d= 34,7-0,062, l =13

3 Слюсарна.

Нанести діалектрик на необроблюєму поверхню вала.

4 Залізнення.

Наростити шийку, витримуючи d = 35,4+0,2, l =13

Слюсарна.

Видалити діалектрик з необроблюємої поверхні вала.

Шліфувальна.

Шліфувати шийку попередньо, витримуючи d = 35,1-0,039, l =13

Шліфувальна.

Шліфувати шийку остаточно, витримуючи d = 35-0,017,

l =13

Дефект №2 - знос опорної шийки d =  , , (58…62 НRC, Ra = 0,63)

, , (58…62 НRC, Ra = 0,63)

Шліфувальна.

Шліфувати опорну шийку, витримуючи d = 34,7-0,062, l =13

Слюсарна.

Нанести діалектрик на необроблюєму поверхню вала.

Залізнення.

Наростити шийку, витримуючи d = 35,4+0,2, l = 13

4 Слюсарна.

Видалити діалектрик з необроблюємої поверхні вала.

5 Шліфувальна.

Шліфувати шийку попередньо, витримуючи d = 35,1-0,039, l =13

Шліфувальна.

Шліфувати шийку остаточно, витримуючи d =  , l =13

, l =13

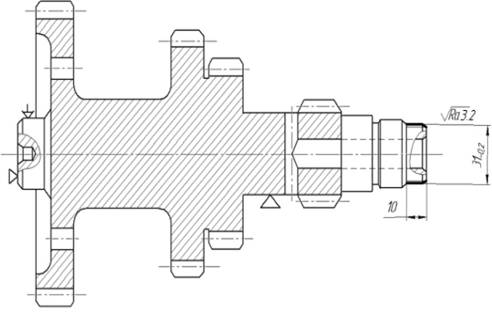

Дефект №3 - знос нарізки М33×1-6g (28…32 HRC)

Токарна.

Точити зовнішню поверхню, витримуючи d=31-0,2 на

довжині l = 10.

2 Слюсарна.

Захистити поверхні, що не прилягають до зони наплавлення.

Наплавлення.

Наплавити зовнішню поверхню, витримуючи d=35+0,8

на довжині l = 10.

4 Слюсарна.

Зняти захист з поверхонь, що прилягають до зони наплавлення.

5 Токарна.

Підрізати торець, точити зовнішню поверхню, точити фаску, с=1×45°,

нарізати

зовнішню різь М33×1-6g, l =10.

6 Фрезерна.

Фрезерувати канавку для стопорної шайби b=5,8+0,2; h=2,5+0,12;

l=6+0,2.

7 Слюсарна

Калібрувати зовнішню різь М33×1-6g,

l = 10.

.5 Технологічний процес відновлення деталі

Токарна 4110

Точити центрові отвори «як чисто» до усунення слідів

ушкоджень.

Установ А

Установ Б

Токарна 4110

Точити зовнішню поверхню, витримуючи d=31-0,2 на

довжині l =10.

Слюсарна 0190

Захистити поверхні, що не прилягають до зони наплавлення.

020 Наплавлення 9300

Наплавити зовнішню поверхню, витримуючи d=35+0,8

на довжині l =10.

Слюсарна 0190

Зняти захист з поверхонь, що прилягають до зони наплавлення.

Токарна 4110

Підрізати торець, точити зовнішню поверхню, точити фаску, с=1×45°,

нарізати

зовнішню різь М33×1-6g, l =10.

Фрезерна 4260

Фрезерувати канавку для стопорної шайби b=5,8+0,2; h=2,5+0,12; l=6+0,2.

Слюсарна 0190

Калібрувати зовнішню різь М33×1-6g,

l =10.

Шліфувальна 4130

Шліфувати опорну шийку, витримуючи d= 34,7-0,062, l =13

Шліфувальна 4130

Шліфувати опорну шийку, витримуючи d= 34,7-0,062, l =13

055 Слюсарна 0190

Нанести діалектрик на необроблюєму поверхню вала.

060 Залізнення 7144

Наростити 2 шийки, витримуючи d= 35,4+0,2, l =13

065 Слюсарна 0190

Видалити діалектрик з необроблюємої поверхні вала.

070 Шліфувальна 4130

Шліфувати шийку попередньо, витримуючи d = 35,1-0,039, l =13

075 Шліфувальна 4130

Шліфувати шийку остаточно витримуючи d =  , l =13

, l =13

080 Шліфувальна

4130

Шліфувати шийку попередньо, витримуючи d = 35,1-0,039, l =13

Шліфувальна 4130

Шліфувати шийку остаточно витримуючи d =  , l =13

, l =13

2.6 Вибір обладнання та засобів технологічного оснащення

Токарна 4110

Виконавець - 18285 токар-розточник 3-го розряду;

.ХХХХ - верстат токарно-гвинторізний моделі 16К20;

.ХХХХ - патрон трьохкулачковий самоцентруючий ГОСТ 2675-80;

ХХХХХХ.ХХХХ - люнет нерухомий;

.ХХХХ - різець розточувальний Т15К6 ГОСТ 18883-73;

.ХХХХ - штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-80.

Токарна 4110

Виконавець - 18217 токар 3-го розряду;

.ХХХХ - верстат токарно-гвинторізний моделі 16К20;

.ХХХХ - патрон трьохкулачковий самоцентруючий ГОСТ 2675-80;

ХХХХХХ.ХХХХ - люнет нерухомий;

.ХХХХ - різець прохідний упорний Т15К6 ГОСТ 18879-73;

.ХХХХ - штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-80.

Слюсарна 0190

Виконавець - 17474 слюсар 2-го розряду;

ХХХХХХ.ХХХХ - верстак слюсарний;

.ХХХХ - лещата слюсарні ГОСТ 4045-75;

.ХХХХ - Плоскогубці комбіновані ГОСТ 5547-75;

Дріт - 08кп діаметром 1,6 мм;

Наплавлення 9300

Виконавець - 19158 електрозварник на напівавтоматичних машинах

4-го розряду;

ХХХХХХ.ХХХХ

- напівавтомат для зварювання і

наплавлення в середовищі СО2 А-547У;

396116.ХХХХ - патрон токарний повідковий ГОСТ 2571-71;

.ХХХХ - центр верстатний, що обертається ГОСТ 8742-75;

.ХХХХ - штангенциркуль ЩЦ-1-125-0,1 ГОСТ 166-80;

Зварювальний дріт - Нп-30ХГСА діаметром 1,6 мм.

Слюсарна 0190

Виконавець - 17474 слюсар 2-го розряду;

ХХХХХХ.ХХХХ - верстак слюсарний;

.ХХХХ - лещата слюсарні ГОСТ 4045-75;

.ХХХХ - Плоскогубці комбіновані ГОСТ 5547-75;

Токарна 4110

Виконавець - 18285 токар-розточник 3-го розряду;

.ХХХХ - верстат токарно-гвинторізний моделі 16К20;

.ХХХХ - патрон трьохкулачковий самоцентруючий ГОСТ 2675-80;

ХХХХХХ.ХХХХ - люнет нерухомий;

.ХХХХ - різець прохідний відігнутий Т15К6 ГОСТ 18877-73;

.ХХХХ - різець нарізний Р6М5 ГОСТ 18885-73;

.ХХХХ - штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-80.

Фрезерна 4260

Виконавець - 18862 фрезерувальник 4-го розряду;

ХХ.ХХХХ - верстат вертикально-фрезерний моделі 6Р11;

ХХХХХХ.ХХХХ

- пристосування

спеціальне;

.ХХХХ - центр упорний ГОСТ 13214-79;

391821.ХХХХ - фреза кінцева Р6М5 5,8+0,2 ГОСТ

17025-71;

.ХХХХ - штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-80.

Слюсарна 0190

Виконавець - 17474 слюсар 2-го розряду;

ХХХХХХ.ХХХХ - верстак слюсарний;

.ХХХХ - лещата слюсарні ГОСТ 4045-75;

.ХХХХ - плашка кругла М33×1-6g Р6М5 ГОСТ 9740-71;

.ХХХХ - вороток слюсарний ГОСТ 7214-72;

.ХХХХ - калібр-кільце нарізний М33×1-6g ГОСТ 2016-68.

Шліфувальна 4130

Виконавець - 18873 шліфувальник 2-го розряду;

.ХХХХ - верстат круглошліфувальний моделі 3У131М;

.ХХХХ - патрон повідковий ГОСТ 13334-67;

.ХХХХ - центр верстатний, що обертається ГОСТ 8742-75;

.ХХХХ - круг шліфувальний ПП 500×50×305

15А 60Н СТ1 6 К5

35 м/с А 1кл ГОСТ 2424-83;

393301.ХХХХ - штангенциркуль ЩЦ-1-125-0,1 ГОСТ 166-80.

050 Шліфувальна 4130

Виконавець - 18873 шліфувальник 2-го розряду;

.ХХХХ - верстат внутрішньо-шліфувальний моделі 3К229В;

.ХХХХ - патрон трьохкулачковий самоцентруючий ГОСТ 265-80;

ХХХХХХ.ХХХХ - люнет нерухомий;

ХХХХХХ.ХХХХ - шліфувальна головка AW

30×10 15А

60Н СТ1 6 К5 35 м/с А 1кл ГОСТ 2424-83;

393301.ХХХХ - штангенциркуль ЩЦ-1-125-0,1 ГОСТ 166-80.

055 Слюсарна 0190

Виконавець - 11637 гальванік 3-го розряду;

ХХХХХХ.ХХХХ - верстак слюсарний;

.ХХХХ - лещата слюсарні ГОСТ 4045-75;

ХХХХХ.ХХХХ - ванночка з рідким склом;

ХХХХХ.ХХХХ - пензель.

Залізнення 7144

Виконавець - 11637 гальванік 3-го розраду;

.ХХХХ - ванна гальванічна;

ХХХХХХ.ХХХХ - пристосування спеціальне;

.ХХХХ - штангенциркуль ЩЦ-1-125-0,1 ГОСТ 166-80.

Слюсарна 0190

Виконавець - 11637 гальванік 3-го розряду;

ХХХХХХ.ХХХХ - верстак слюсарний;

.ХХХХ - лещата слюсарні ГОСТ 4045-75;

ХХХХХ.ХХХХ - ванночка з розчинником;

ХХХХХ.ХХХХ - пензель.

Шліфувальна 4130

Виконавець - 18873 шліфувальник 4-го розряду;

381314.ХХХХ - верстат круглошліфувальний моделі 3У131М;

.ХХХХ - патрон повідковий ГОСТ 13334-67;

.ХХХХ - центр верстатний, що обертається ГОСТ 8742-75;

398100.ХХХХ - круг шліфувальний ПП 500×50×305 24А 40Н С2 6 К7 35 м/с А 1кл ГОСТ 2424-83;

.ХХХХ - штангенциркуль ЩЦ-1-125-0,1 ГОСТ 166-80.

Шліфувальна 4130

Виконавець - 18873 шліфувальник 4-го розряду;

381314.ХХХХ - верстат круглошліфувальний моделі 3У131М;

.ХХХХ - патрон повідковий ГОСТ 13334-67;

.ХХХХ - центр верстатний, що обертається ГОСТ 8742-75;

398100.ХХХХ - круг шліфувальний ПП 500×50×305 24А 16Н С1 6 К7 35 м/с А 1кл ГОСТ 2424-83;

.ХХХХ - штангенциркуль ЩЦ-1-125-0,1 ГОСТ 166-80.

Шліфувальна 4130

Виконавець - 18873 шліфувальник 4-го розряду;

.ХХХХ - верстат внутрішньо-шліфувальний моделі 3К229В;

.ХХХХ - патрон трьохкулачковий самоцентруючий ГОСТ 265-80;

ХХХХХХ.ХХХХ - люнет нерухомий;

ХХХХХХ.ХХХХ - шліфувальна головка AW

30×10 24А

40Н С2 6 К7 35 м/с А 1кл

.ХХХХ - штангенциркуль ЩЦ-1-125-0,1 ГОСТ 166-80.

Шліфувальна 4130

Виконавець - 18873 шліфувальник 4-го розряду;

.ХХХХ - верстат внутрішньо-шліфувальний моделі 3К229В;

.ХХХХ - патрон трьохкулачковий самоцентруючий ГОСТ 265-80;

ХХХХХХ.ХХХХ - люнет нерухомий;

ХХХХХХ.ХХХХ - шліфувальна головка AW

30×10 24А

16Н С1 6 К7 35 м/с А 1кл

.ХХХХ - штангенциркуль ЩЦ-1-125-0,1 ГОСТ 166-80.

2.7 Розрахунок припусків

Розраховуємо припуски і розміри на кожну операцію (перехід)

обробки опорної шийки проміжного валу коробки передач dд = 35-0.017,

яка відновлюється залізненням (допуск δд=0,017 на даний розмір відповідає

6-му квалітету точності). Допустимий без ремонту діаметр деталі (за картою

дефектів) dдр = 34,96.

Маршрут відновлення опорної шийки валу такий:

. Шліфувати шийку для виправлення геометричної форми,

витримуючи dзг ;

. Наростити шийку, витримуючи dнар ;

. Шліфувати шийку попередньо, витримуючи d1;

. Шліфувати шийку остаточно, витримуючи d2

= dд = 35-0,.017.

а) визначаємо для діаметру 35 мм припуск на одноразове

шліфування для виправлення геометричної форми (zгф); мінімально

допустимий припуск на механічну обробку після залізнення (zmin) і

проміжні припуски (z1, z2,) на кожну механічну операцію (перехід)

після залізнення у відповідності до маршруту:

1. Припуск на виправлення геометричної форми zгф=0,25;

2. Припуск на мех. обробку після залізнення zmin=0,4;

3. Припуск на попереднє шліфування z1=0,25;

. Припуск на остаточне шліфування z2=0,1;

б) остаточний діаметр поверхні деталі на 2-ому переході

(після остаточного шліфування) - d2 = dд = 35;

в) розраховуємо розмір поверхні деталі d1 на

1-ому переході (після попереднього шліфування) за формулами:

1 = d2 + z2, d1 =

35 + 0,1 = 35,1;

заг = z1 + z2, zза г = 0,1+0,25=

0,35;

д) розраховується діаметр заготовки за формулою:

зг= dдр - zгф, dзг=

34,96-0,25= 34,71;

Приймаємо dзг=

34,7

е) розраховуємо товщину нарощеного шару hнар за формулою:

нар = (dд - dзг) + zзаг, hнар

= (35 - 34,7) + 0,35=0,65;

ж) порівнюємо hнар з табличним мінімальним

припуском на механічну обробку zmin після залізнення становить 0,4

мм.

,65 > 0,4; hнар > zmin;

з) оскільки умова виконується, то розрахунок розміру шийки

після нарощування проводимо за формулою:

нар = dзг + hнар, dнар =

34,7 + 0,65=35,35;

Округлюємо і

приймаємо dнар = 35,4. Тоді hнар = 0,7;

и) корегуємо припуск на першу механічну операцію за формулою:

1 = dнар - d1, z1 = 35,4- 35,1

= 0,3

к) встановлюємо допуски на розміри, що розраховували

Допуск на розмір d3 = 35,1 після попереднього

шліфування приймаємо за 8-им квалітетом. Він становить δ3 = 0,039. Тоді діаметр шийки після

попереднього шліфування буде d3 = 35,1-0,039.

Допуск на розмір dнар = 35,4 після залізнення

визначаємо за формулою:

δнар= (0,2…0,3) hнар,

δнар = (0,2…0,3) ·0,7 = 0,11…0,21.

Приймаємо δнар = 0,2.

Тоді діаметр шийки після нарощування буде dнар =

35,4+0,2.

Допуск на розмір dзг = 34,7 після попереднього

шліфування для виправлення геометричної форми також приймаємо за 9-им

квалітетом. Він становить δ1 = 0,062 Тоді діаметр шийки

заготовки буде dзг = 34,7-0,062.

л) записуємо остаточні розміри деталі на кожному переході у

відповідності до маршруту обробки:

Точити шийку для виправлення геометричної форми,

витримуючи dзг = 34,7-0,062.

2 Наростити шийку, витримуючи dнар = 35,4+0,2.

3 Шліфувати шийку попередньо, витримуючи 35,1-0,039.

4 Шліфувати шийку остаточно, витримуючи d4 =

dд = 35-0.017

.8 Розрахунок і призначення режимів обробки

Розрахунок режимів проводимо для операції «030 Токарна»

І перехід:

Підрізання торця: діаметр 33мм, довжина обробки l=16,5мм. Припуск на обробку z=1мм.

Клас точності відповідає 9-ому квалітету, шорсткість Rа=3,2.

Матеріал деталі: Сталь 35Х, σв = 655 МПа, 28…32 HRC. Верстат 16К20.

Різець прохідний відігнутий Т15К6, головний кут у плані φ=60°.

а) визначаємо глибину різання t, яка дорівнює припуску на

сторону

= z / 2, t = 1 / 2 = 0,5 мм (2.1)

б) вибираємо подачу.

Вибираємо подачу як для чистового точіння при обробці різцем

з радіусом при вершині 0,8 мм.= 0,4…0,5 мм/об (без поправочних коефіцієнтів)

в) зіставляємо подачу з паспортними даними верстата 16К20.

Приймаємо: sф = 0,5 мм/об

г) визначаємо швидкість різання за формулою:

,

(2.2)

,

(2.2)

Сυ = 350; x = 0,15; y = 0,35; m = 0,2.

Стійкість різця Т приймаємо 60 хв.

Коефіцієнт Кυ визначається за формулою:

Кυ = Кмυ · Кпυ · Киυ

(2.3)

Кмυ - для сталі він визначається за формулою:

,

(2.4)

,

(2.4)

Для хромистої сталі, яка обробляється різцями з твердого сплаву KГ

= 0,95; nυ

= 1.

Тоді

(2.5)

(2.5)

Для поверхні з коркою Кпυ=0,85.

Для конструкційної сталі, яка обробляється різцем Т15К6 Киυ = 1. Тоді:

Кυ = 1,09 · 0,85 ·1 =

0,93,

д) розраховуємо частоту обертання деталі за формулою:

,

(2.6)

,

(2.6)

е) зіставляємо розрахункове число обертів з паспортними

даними верстата 16К20.

Приймаємо найближче менше значення nф = 1600 хв-1.

ж) визначаємо фактичну швидкість різання за формулою:

,

(2.7)

,

(2.7)

.

.

з) визначаємо основний час на операцію за формулою:

,

(2.9)

,

(2.9)

де tо - основний (машинний) час, хв.; Lp -

розрахункова довжина обробки, мм;ф - частота обертання деталі або

інструменту, хв.-1; sф - величина подачі деталі, мм/об; і

- число проходів інструменту, і = 1.

и) Розрахункову величину довжини обробки визначаємо за

формулою:

p = l + lх, (2.10)

де l - дійсна довжина обробки, l = 16,5 мм;

х = y + Δ, (2.11)

де y - величина врізання інструменту визначається за

формулою:

,

(2.12)

,

(2.12)

;

;

Δ - величина перебігу інструменту Δ = 1…2 мм. Приймаємо Δ = 1. Тоді:

p =

16,5 + 0,87 + 1 = 18,37 мм,

ІІ перехід:

Точити поверхню, витримуючи розмір d=М33х1-6g на довжині l =10. Припуск на обробку z = 2мм. Клас точності відповідає 9-ому квалітету,

шорсткість Rа=3,2. Матеріал деталі: Сталь 35Х, σв = 655 МПа, 28…32 HRC. Верстат

токарний 16К20. Різець прохідний відігнутий Т15К6 ГОСТ 18877-73

а) визначаємо глибину різання t, яка дорівнює припуску

на сторону:

= z / 2, t = 2 / 2 = 1 мм (2.1)

б) вибираємо подачу.

Вибираємо подачу для чистового точіння при обробці різцем з

радіусом при вершині 0,8мм= 0,4…0,5

мм/об (без поправочних коефіцієнтів)

в) зіставляємо подачу з паспортними даними верстата 16К20

Приймаємо: sф = 0,5 мм/об

г) визначаємо швидкість різання за формулою:

,

(2.2)

,

(2.2)

Сυ = 350; x = 0,15; y = 0,35; m = 0,2.

Стійкість різця Т приймаємо 60 хв.

Коефіцієнт Кυ визначається за формулою:

Кυ = Кмυ · Кпυ · Киυ

(2.3)

Кмυ - Для сталі він визначається за формулою:

,

(2.4)

,

(2.4)

Г

= 0,95; nυ

= 1. - для хромистої сталі,

яка обробляється різцями з твердого сплаву.

Тоді:

(2.5)

(2.5)

Для поверхні з коркою Кпυ=0,85.

Для конструкційної сталі, яка обробляється різцем Т15К6 Киυ = 1.

Тоді:

Кυ = 1,09 · 0,85 ·1 = 0,93;

д) розраховуємо частоту обертання деталі за формулою:

,

(2.6)

,

(2.6)

е) зіставляємо розрахункове число обертів з паспортними

даними верстата 16К20.

Приймаємо найближче менше значення nф = 1600 хв-1.

ж) визначаємо фактичну швидкість різання за формулою:

,

(2.7)

,

(2.7)

.

.

з) визначаємо основний час на операцію за формулою:

,

(2.9)

,

(2.9)

де tо - основний (машинний) час, хв.; Lp -

розрахункова довжина обробки, мм;ф - частота обертання деталі або

інструменту, хв.-1; sф - величина подачі деталі, мм/об; і

- число проходів інструменту, і = 1.

и) Розрахункову величину довжини обробки визначаємо за

формулою:

p = l + lх, (2.10)

де l - дійсна довжина обробки, l = 10 мм;

х = y + Δ, (2.11)

де y - величина врізання інструменту визначається за формулою

,

(2.12)

,

(2.12)

;

;

Δ - величина перебігу інструменту Δ = 1…2 мм. Приймаємо Δ = 1. Тодіp = 10 + 1,73 + 1 = 12,73 мм,

ІІІ перехід:

Точити фаску с=1х45.

При точінні фаски вихідні дані для розрахунку основного часу

беремо з попереднього переходу:ф=1600;ф=0,5;

Lp = 1мм

Тоді:

ІV перехід

Точити зовнішню різь, витримуючи розміри d = М33×1-6g

на довжині 10.

Припуск на обробку діаметра h = 1,23 мм, на сторону z=0,615 відповідно. Rа=3,2. Різець нарізний Р6М5, головний кут у плані φ=60°, кут при вершині різця ε=60°

а) визначаємо глибину різання t, яка дорівнює при кроці різі

до 2 мм становить 0,05...0,1 мм

Приймаємо t=0,1

для чорнових і

чистових проходів

(2.1)

б) вибираємо подачу.

для нарізання зовнішньої різі при обробці різцем з радіусом

при вершині 0,8 мм.= 1 мм/об (без поправочних коефіцієнтів)

в) зіставляємо подачу з паспортними даними верстата 16К20

Приймаємо: sф = 1 мм/об

г) визначаємо швидкість різання за формулою:

,

(2.2)

,

(2.2)

Сυ = 41,8; x = 0,45; y = 0,3; m = 0,13.

Стійкість різця Т приймаємо 60 хв.

Коефіцієнт Кυ визначається за формулою:

Кυ = Кмυ · Кпυ · Киυ

(2.3)

Кмυ - для сталі він визначається за формулою:

,

(2.4)

,

(2.4)

Для хромистої сталі, яка обробляється різцями з твердого сплаву KГ

= 0,85; nυ

= 1,75.

Тоді:

(2.5)

(2.5)

Коефіцієнт Кпυ для поверхні без корки Кпυ=1.

Коефіцієнт Киυ для конструкційної сталі, яка обробляється різцем

Р6М5 Киυ = 1. Тоді:

Кυ = 1,09 · 1 ·1 = 1,09

д) розраховуємо частоту обертання деталі за формулою:

,

(2.6)

,

(2.6)

е) зіставляємо розрахункове число обертів з паспортними

даними верстата 16К20.

Приймаємо найближче менше значення nф = 630 хв-1.

ж) визначаємо фактичну швидкість різання за формулою:

,

(2.7)

,

(2.7)

.

.

з) визначаємо основний час на операцію за формулою:

,

(2.9)

,

(2.9)

де tо - основний (машинний) час, хв.; Lp -

розрахункова довжина обробки, мм;ф - частота обертання деталі або

інструменту, хв.-1; sф - величина подачі деталі, мм/об; і

- число проходів інструменту, і = 7.

и) Розрахункову величину довжини обробки визначаємо за

формулою:

Lp = l + lх, (2.10)

де l - дійсна довжина обробки, l = 10 мм;

х = y + Δ, (2.11)

де y - величина врізання інструменту визначається за

формулою:

,

(2.12)

,

(2.12)

Δ - величина перебігу інструменту Δ = 1…2 мм. Приймаємо Δ = 1.

Тоді:p = 10 + 0,173 + 1 = 11.173 мм,

к) загальний час на операцію складає:

То= to1

+to2+to3+to4=0,02+0,02+0,001+0,12=0,161хв.

л) результати розрахунків заносимо у зведену таблицю 2.2

Розрахунок і призначення режимів різання на інші операції

механічної обробки також заносимо до зведеноі таблиці 2.2, 2.3 і 2.4

Таблиця 2.2

|

Номер і найменування операції

|

t, мм

|

s, мм/об

|

υ,

м/хв

|

n, хв-1

|

To, хв

|

|

005 Токарна

|

-

|

-

|

165,8

|

1600

|

0,01

|

|

010 Токарна

|

1

|

0,5

|

165,8

|

1600

|

0,02

|

|

015 Слюсарна

|

-

|

-

|

-

|

-

|

0,1

|

|

025 Слюсарна

|

-

|

-

|

-

|

-

|

0,1

|

|

030 Токарна

|

0,5

|

0,5

|

165,8

|

1600

|

0,02

|

0,161

|

|

1

|

0,5

|

165,8

|

1600

|

0,02

|

|

|

1

|

0,5

|

165,8

|

1600

|

0,001

|

|

|

0,1

|

1

|

65,3

|

630

|

0,12

|

|

|

035 Фрезерна

|

2,5

|

0,1

|

44,8

|

1600

|

0,06

|

|

040 Слюсарна

|

-

|

-

|

-

|

-

|

0,11

|

|

045 Шліфувальна

|

0,125

|

0,02

|

35

|

68

|

0,13

|

|

050 Шліфувальна

|

0,125

|

0,02

|

35

|

68

|

0,07

|

|

055 Слюсарна

|

-

|

-

|

-

|

-

|

0,1

|

|

065 Слюсарна

|

-

|

-

|

-

|

-

|

0,1

|

|

070 Шліфувальна

|

0,125

|

0,02

|

35

|

68

|

0,13

|

|

075 Шліфувальна

|

0,05

|

0,002

|

30

|

60

|

0,24

|

|

080 Шліфувальна

|

0,125

|

0,02

|

35

|

68

|

0,07

|

|

085 Шліфувальна

|

0,05

|

0,002

|

30

|

60

|

0,27

|

Таблиця 2.3

|

Номер і найменування операції

|

d, мм

|

h, мм

|

s, мм/об

|

Vпр,

м/хв

|

I, А

|

n, хв-1

|

To, хв

|

|

020 Наплавлення

|

1,6

|

2

|

3

|

3

|

140

|

8,7

|

0,6

|

Таблиця 2.4

|

Вид покриття

|

h, мм

|

γ,

г/см3

|

Dк, А/дм2

|

с, г/А·год

|

η,

%

|

To, хв

|

|

060 Залізнення

|

0,7

|

7,8

|

40

|

1,042

|

95

|

82,6

|

.9 Розрахунок норм часу

Розраховуємо норму часу на операцію 005 токарна. Річна

програма випуску деталей N = 2500 шт. Річний фонд часу F = 2004 годин. Основний час на операцію To

= 0,01 хв.

Розраховуємо допоміжний час на операцію за формулою (2.12)

Тдоп = Твс + Тпр , (2.12)

де Твс - час на встановлення і зняття деталі. При

встановленні деталі масою до 10 кг у трьохкулачковому самоцентруючому патроні і

без вивіряння Твс = 0,94 хв.

Тпр - час, пов’язаний з виконанням проходу.

При розточуванні деталі по 5-му класу точності на токарному

верстаті з висотою центрів 200 мм Тпр = 0,5 хв.

Тоді: Тдоп = 0,94 +

0,5 = 1,44 хв.

Розраховуємо оперативний час за формулою (2.13)

Топ = То + Тдоп , (2.13)

Топ = 0,01 + 1,44 = 1,45 хв.

Розраховуємо додатковий час за формулою (2.14)

Тдод = Торг + Твп =  (2.14)

(2.14)

де Торг - час на організаційно-технічне обслуговування, хв;

Твп - час на власні потреби робітника, хв.

При токарній обробці додатковий час на токарні роботи становить 8 % від

оперативного

Тоді: Тдод

=  хв

хв

Визначаємо підготовчо-заключний час Тпз

При встановленні деталі в центрах, простий ступінь підготовки до

роботи, при кількості інструментів при наладці від 1 до 2, при висоті центрів

200 мм і без зміною установчих пристроїв.

Тпз = 9 хв

Розраховуємо штучний час Тшт за формулою (2.15)

Тшт = То + Тдоп + Тдод , (2.15)

Тшт = 0,01 + 1,44 + 0,12 = 1,57 хв

6 Аналогічно визначаємо складові штучного часу, штучний і

підготовчо-заключний час на всі інші операції технологічного процесу і

результати заносимо в зведену таблицю 2.5

Таблиця 2.5

|

Номер і

найменування операції

|

То або Тнш

, хв

|

Тдоп, хв

|

Топ, хв

|

Тдод, хв

|

Тшт, хв

|

Тпз, хв

|

|

005 Токарна

|

0,01

|

1,44

|

1,45

|

0,12

|

9

|

|

010 Токарна

|

0,02

|

1,44

|

1,46

|

0,12

|

1,6

|

10

|

|

015 Слюсарна

|

0,1

|

0,46

|

0,56

|

0,05

|

0,61

|

4

|

|

020 Наплавлення

|

0,6

|

0,83

|

0,89

|

0,11

|

1,54

|

10

|

|

025 Слюсарна

|

0,1

|

0,46

|

0,56

|

0,05

|

0,61

|

3

|

|

030 Токарна

|

0,161

|

1,44

|

1,602

|

0,13

|

1,73

|

10

|

|

035 Фрезерна

|

0,06

|

0,4

|

0,46

|

0,03

|

0,49

|

16

|

|

040 Слюсарна

|

0,11

|

0,46

|

0,57

|

0,04

|

0,61

|

3

|

|

045 Шліфувальна

|

0,13

|

0,6

|

0,73

|

0,07

|

0,8

|

8

|

|

050 Шліфувальна

|

0,07

|

0,6

|

0,67

|

0,07

|

0,74

|

8

|

|

055 Слюсарна

|

0,1

|

0,46

|

0,57

|

0,04

|

0,6

|

4

|

|

060 Залізнення

|

2,29

|

-

|

-

|

-

|

3,12

|

8

|

|

065 Слюсарна

|

0,1

|

0,46

|

0,57

|

0,04

|

0,6

|

3

|

|

070 Шліфувальна

|

0,13

|

0,6

|

0,73

|

0,07

|

0,8

|

8

|

|

075 Шліфувальна

|

0,24

|

0,6

|

0,84

|

0,08

|

0,92

|

8

|

|

080 Шліфувальна

|

0,07

|

0,6

|

0,67

|

0,07

|

0,74

|

8

|

|

085 Шліфувальна

|

0,27

|

0,6

|

0,87

|

0,08

|

0,95

|

8

|

Розраховуємо такт випуску деталей tв за формулою

(2.16)

,

(2.16)

,

(2.16)

хв/шт.

хв/шт.

8

Розраховують середній штучний час

за формулою (2.17)

за формулою (2.17)

,

(2.17)

,

(2.17)

хв.

хв.

Розраховуємо коефіцієнт серійності kc за формулою (2.18)

,

(2.18)

,

(2.18)

Зіставляємо коефіцієнт серійності kc з даними табл. 2.22 та

визначаємо тип виробництва.

.Коефіцієнт серійності kc =44, що більше 20, тому

визначаємо, що при такій програмі випуску виробництво буде дрібносерійним.

В залежності від типу виробництва визначаємо коефіцієнт К, який

враховує втрати часу на підготовчо-заключні роботи.

К = 0,14…0,18

Приймаємо К = 0,15

12.Розраховуємо кількість деталей в партії n за формулою (2.20)

, (2.20)

, (2.20)

Розраховуємо штучно-калькуляційний час Тшк на операцію за

формулою (2.21)

,

(2.21)

,

(2.21)

хв.

хв.

Розраховуємо штучно-калькуляційний час Тшк на всі інші

операції технологічного процесу за формулою (2.37) і

результати заносимо в зведену таблицю 2.6

Таблиця

2.6

|

Номер і

найменування операції

|

Тшт, хв

|

Тшк, хв

|

|

005 Токарна

|

1,57

|

1,76

|

|

010 Токарна

|

1,6

|

1,81

|

|

015 Слюсарна

|

0,61

|

0,7

|

|

020 Наплавлення

|

1,54

|

1,75

|

|

025 Слюсарна

|

0,61

|

0,67

|

|

030 Токарна

|

1,73

|

1,94

|

|

035 Фрезерна

|

0,49

|

0,83

|

|

040 Слюсарна

|

0,61

|

0,67

|

|

045 Шліфувальна

|

0,8

|

0,97

|

|

050 Шліфувальна

|

0,74

|

0,91

|

|

055 Слюсарна

|

0,6

|

0,69

|

|

060 Залізнення

|

3,12

|

3,43

|

|

065 Слюсарна

|

0,6

|

0,66

|

|

070 Шліфувальна

|

0,8

|

0,97

|

|

075 Шліфувальна

|

0,92

|

1,09

|

|

080 Шліфувальна

|

0,74

|

0,91

|

|

085 Шліфувальна

|

0,95

|

1,12

|

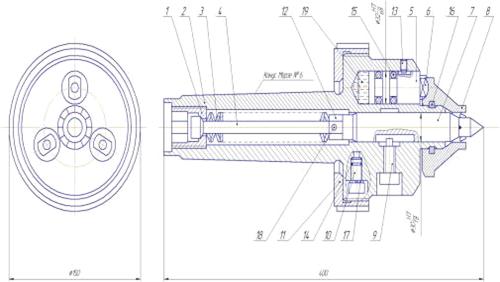

. Конструкторський розділ

Патрон повідковий призначений для базування та передачі

крутного моменту заготівкам типу «вал» встановлюємих в центрах токарних станків

с ЧПУ.

Патрон встановлюють в конусі шпинделя станка. Заготовку встановлюють в плаваючий

змінний центр 7 і обертовий центр піноли

задньої бабки. Крутний момент передається заготовці самовстановлюючим змінним

повідком 8 з допомогою поршня 5.

Налагодження патрона здійснюється зміною повідка 8 і центра 7. Для

зміни центра 7 необхідно вигвинтити гвинт 9, вийняти центр 7, встановити на його місце другий

центр і загвинтити гвинт 9. Патрон монтують в корпусі 2. Виліт центра 7 регулюють гвинтом 4 и гайкою 12 і подпружинюють пружиною 3 і гайкою 1.

4. Охорона праці та навколишнього середовища

1 Загальні вимоги охорони праці

.1 В якості оператора гальваніка на автоматичних та

напівавтоматичних лініях можуть прийматися на роботу особи не молодше 18 років,

що пройшли медичний огляд і не мають протипоказань до виконання посадових

обов'язків оператора гальваніка на автоматичних та напівавтоматичних лініях.

.2 Після прийому на роботу оператор гальванік на автоматичних

та напівавтоматичних лініях зобов'язаний отримати вступний інструктаж з охорони

праці у інженера з охорони праці, вступний інструктаж з пожежної безпеки у

особи відповідальної за протипожежний стан.

.3 Перед допуском до самостійної роботи оператор гальванік на

автоматичних та напівавтоматичних лініях проходить первинний інструктаж з

безпеки на робочому місці. Первинний інструктаж з безпеки на робочому місці

проводить безпосередній керівник за затвердженою програмою з практичним показом

безпечних прийомів роботи. Інструктаж з безпеки на робочому місці завершується

перевіркою знань інструктували усним опитуванням або за допомогою технічних

засобів навчання, а також перевіркою набутих навичок безпечних способів роботи.

.4 Оператор гальванік на автоматичних та напівавтоматичних

лініях після проведення первинного інструктажу з безпеки на робочому місці

проходить стажування на робочому місці під керівництвом досвідченого,

допущеного до самостійної роботи, оператора гальваніка на автоматичних та

напівавтоматичних лініях або безпосереднього керівника, призначеного наказом

для проведення стажування. Стажування проводиться відповідно до затвердженої

програми, тривалістю від 2 до 14 змін.

.5 Допуск оператора гальваніка на автоматичних та

напівавтоматичних лініях до самостійної роботи оформляється наказом після

успішного проходження стажування.

.6 При виконанні працівником посадових обов'язків оператора

гальваніка на автоматичних та напівавтоматичних лініях на нього можуть впливати

наступні небезпечні та шкідливі виробничі фактори:

.6.1 підвищене значення напруги в електричному ланцюзі,

замикання якого може відбутися через тіло людини;

.6.2 рухомі машини та механізми;

.6.3 рухомі частини виробничого обладнання;

.6.4 підвищений рівень шуму на робочому місці;

.6.5 підвищена або знижена температура повітря робочої зони;

.6.6 підвищена або знижена рухливість повітря;

.6.7 підвищена або знижена вологість повітря;

.6.8 відсутність або нестача природного світла;

.6.9 недостатня освітленість робочої зони;

.6.10 підвищена пульсація світлового потоку;

.6.11 фізичні перевантаження;

.6.12 нервово-психічні перевантаження;

.6.13 хімічні фактори загальнотоксичної, подразнюючої,

канцерогенного впливу на організм працівника.

.7 Оператор гальванік на автоматичних та напівавтоматичних

лініях повинен знати правила внутрішнього трудового розпорядку, вимоги

виробничої інструкції, технологічний процес міднення і латування, принцип

роботи обслуговується гальванічної лінії, правила технічної експлуатації її

вузлів і агрегатів, правила безпеки при роботі з хімічними речовинами, правила

протипожежної охорони та виробничої санітарії, правил особистої гігієни.

Вимоги охорони праці перед початком роботи

.1 Перед початком роботи оператор гальванік на автоматичних

та напівавтоматичних лініях зобов'язаний:

.1.1 Одягнути встановлені спеціальний одяг і взуття, перевірити

справність засобів індивідуального захисту.

.1.2 Здійснити приймання робочого місця, при цьому звернути

особливу увагу на працездатність витяжної вентиляції; в опалювальний період

(жовтень-квітень) на працездатність системи опалення, суміщеної з припливною

вентиляцією; справність потрібних для роботи пристосувань та інструментів;

ефективність роботи бортових відсмоктувачів ванн та інших робочих міс;

справність ванн і барабанів; на наявність необхідної кількості нейтралізують

розчинів; наявність чітких написів або етикеток на тарі з хімічними речовинами

з найменуванням міститься в ній речовини; наявність необхідних хімічних

матеріалів для проведення роботи протягом зміни;

.1.3 При роботі з використанням вантажопідіймальних

механізмів перевірити їх справність;

.1.4 Отримати (уточнити) виробниче завдання у безпосереднього

керівника;

.1.5 Результати приймання робочого місця записати в журнал

здачі-приймання зміни;

.1.6 При виконанні небезпечних, незнайомих або рідко

виконуваних робіт отримати цільовий інструктаж з безпеки праці від

безпосереднього керівника.

.2 Про всі виявлені несправності доповісти безпосередньому

керівнику і діяти за його розпорядженням.

Вимоги охорони праці під час роботи

.1 Працювати на гальванічної лінії можна тільки при справно

діючій вентиляції. Припливно-витяжна вентиляція та місцеві відсмоктувачі

повинні забезпечувати чистоту і температуру повітря відповідно до вимог

санітарних норм.

.2 Всі механізми лінії з ланцюговими приводами повинні бути

закриті захисними кожухами. З метою виключення нещасного випадку забороняється

братися руками за барабани поза спеціальних зон завантаження і вивантаження

заготовок.

.3 Зберігання порожньої тари в робочих приміщеннях

забороняється. Порожня тара повинна своєчасно вилучатися з робочих місць. На

всіх ємностях і тарі має бути маркування вмісту. Проходи до виходів з

приміщення повинні бути вільними.

.4 У процесі роботи необхідно стежити, щоб склад хімічних

розчинів ванн, їх температура, щільність струму, виконувана програма

автооператорів відповідали вимогам технологічного процесу.

.5 Приготування робочих розчинів виробляється в суворій

відповідності до вимог технологічного процесу (карти) в присутності технолога

або майстра зміни.

.6 Роботи з коригування електроліту латування або міднення

відносяться до робіт з підвищеною небезпекою, тому до них пред'являються

підвищені вимоги охорони праці:

.6.1 Роботи з коригування електроліту латування або міднення

проводяться в приміщенні для приготування ціанистих розчинів.

.6.2 Перед початком робіт оператор гальванік на автоматичних

та напівавтоматичних лініях зобов'язаний отримати у головного технолога

завдання на проведення робіт з коригування електроліту; перевірити справність

обладнання і вентиляції в приміщенні для приготування ціанистих розчинів; отримати

цільовий інструктаж у допускача до роботи з підвищеною небезпекою; одягнути

встановлені для виконання даної роботи засоби індивідуального захисту (костюм з

кислотозахисним просоченням, костюм одноразовий для захисту від пилу, гумові

чоботи, рукавички з кислотозахисним просоченням, головний убір, захисні

окуляри, маска і фільтр протигазовий «В2»).

.6.3 Дотримуватися вимоги інструкції з охорони праці при

роботі з ціанистими солями;

.6.4 Засипку ціаністих солей ванну виробляти автоматично за

допомогою пульта управління. Під час засипання ціаністих солей у ванну і їх

розмішуванні заборонено перебувати в приміщенні приготування ціанистих

розчинів.

.6.5 Після закінчення робіт зробити вологе прибирання

приміщення для приготування ціанистих розчинів, обробити підлогу

п'ятипроцентним розчином залізного купоросу, вимкнути використовується при

роботі обладнання і закрити приміщення на ключ.

.7 Роботи з приготування розчинів кислот і лугів відносяться

до робіт з підвищеною небезпекою, тому до них пред'являються підвищені вимоги

охорони праці:

.7.1 Перед початком робіт оператор гальванік на автоматичних

та напівавтоматичних лініях зобов'язаний отримати у майстра завдання на

приготування розчинів кислот і лугів; перевірити справність обладнання для

приготування розчинів кислот і лугів; отримати цільовий інструктаж у допускача

до роботи з підвищеною небезпекою; одягнути встановлені для виконання даної

роботи засоби індивідуального захисту (костюм з кислотозахисним просоченням,

костюм одноразовий для захисту від пилу, гумові чоботи, рукавички з

кислотозахисним просоченням, головний убір, захисні окуляри, маска і фільтр

протигазовий «В2»).

.7.2 Дотримуватися вимоги інструкції з охорони праці при

роботі з кислотами і лугами.

.7.3 Уникати перегрівання розчину кислот або лугів під час

його приготування.

.8 При проведенні профілактичних або ремонтних робіт, а також

чищенні ванн і струмознімачів на лінії необхідно:

.8.1 Закінчити технологічний процес, перевівши лінію в ручний

режим;

.8.2 При виконанні робіт з кислотами, лугами та ціанистими

солями одягнути встановлені засоби індивідуального захисту (костюм з

кислотозахисним просоченням, гумові чоботи, рукавички з кислотозахисним

просоченням, головний убір, захисні окуляри, респіратор).

.8.3 Залежно від складності ремонту та запланованої кількості

очищаються ванн, агрегатів, вузлів і трубопроводів лінії провести відключення

електроживлення відповідного обладнання;

.8.4 Стежити за безперебійною роботою циркуляційних насосів

щоб уникнути переливу електроліту з циркуляційних ванн;

.8.5 Витяг з ванн упалих заготовок виробляти виключно за

допомогою магнітів, щипців і совків з довгими ручками;

.8.6 Всі відходи, що утворюються необхідно складати (зливати)

у відповідну тару для подальшої утилізації.

.9 Запуск автоматизованої лінії з нанесення гальванічних

покриттів здійснювати відповідно до затвердженої інструкції по запуску

автоматизованої лінії з нанесення гальванічних покриттів.

.10 Зупинку автоматизованої лінії з нанесення гальванічних

покриттів здійснювати відповідно до затвердженої інструкції щодо зупинки лінії.

.11 Проведення робіт з приготування розчинів хімічних

речовин, читанню ванн, трубопроводів, контактів і т.п. виробляти у встановлених

для роботи з хімічними речовинами засобах індивідуального захисту.

.12 Оператору гальваніку на автоматичних та напівавтоматичних

лініях забороняється торкатися руками без гумових рукавичок хімічних матеріалів

і робочих розчинів, пробувати хімічні матеріали і робочі розчини на смак.

.13 При приготуванні розчину з суміші кислот вводити кислоти

в порядку зростання їх щільності.

.14 Розчинення лугу виробляється невеликими порціями у воді

при безперервному перемішуванні. Шматки лугу додавати в розчин за допомогою

щипців або сіток.

.15 Кислоти у воду вливати тонкою цівкою при ретельному

перемішуванні. Не допускається наливати воду в кислоту.

.16 Злив електролітів, розчинів і води з ванн виконувати

закритим способом, при цьому необхідно виключити можливість змішування різних

речовин.

.17 У зону завантаження і вивантаження барабанів можна

входити тільки після повної зупинки барабана та спрацювання автоматичного

розблокування.

.18 Огляд лінії виробляти в присутності безпосереднього

керівника або другого оператора гальваніка на автоматичних та напівавтоматичних

лініях.

.19 Стежити за показаннями датчиків виміру концентрації

шкідливих і небезпечних речовин у повітрі робочих приміщень, при перевищенні

ГДК шкідливих і небезпечних речовин повідомити про подію безпосередньому

керівнику.

.20 При виконанні вручну допоміжних операцій дозволяється

переносити вантаж чоловікам до 20 кг, жінкам - до 10 кг. В інших випадках

повинні застосовуватися вантажопідйомні пристрої і пристосування.

.21 З метою пожежної безпеки утримувати робоче місце в

чистоті. Не захаращувати підхід до щитів з протипожежним інвентарем, до

пожежних кранів, електричним щитам, шаф. Не використовувати пожежний інвентар

не за призначенням.

.22 Не відкривати, не вмикати і не торкатися руками або

предметами електропристроїв і електрообладнання, якщо обслуговування їх не

входить в посадові обов'язки.

.23 При виконанні дорученої роботи не залишати своє робоче

місце без дозволу безпосереднього керівника або брати участь у виконанні робіт,

йому не доручених. Під час роботи не відволікатися розмовами і сторонніми

справами. Перед їжею і палінням (у спеціально відведених місцях) вимити руки з

милом і прополоскати рот. Не приймати їжу на робочому місці.

Вимоги охорони праці в аварійних ситуаціях

.1 При аварії або виникненні аварійної ситуації вжити

заходів, що попереджають і усувають небезпеку.

.2 При виявленні пожежі чи загоряння необхідно:

.2.1 Негайно повідомити майстра;

.2.2 Знеструмити обладнання в зоні пожежі чи загоряння;

.2.3 Приступити до гасіння осередку пожежі первинними

засобами пожежогасіння.

Вимоги охорони праці після закінчення роботи

.1 Після закінчення роботи оператор гальванік на автоматичних

та напівавтоматичних лініях зобов'язаний:

.1.1 Привести в порядок робоче місце, прибрати і складувати в

певному місці порожню тару з під хімічних матеріалів;

.1.2 Перевірити зовнішнім оглядом працездатність обладнання гальванічної

лінії;

.1.3 Записати про закінчення зміни в журнал здачі-приймання

зміни.

.2 Про всі помічені несправності під час роботи оператор

гальванік на автоматичних та напівавтоматичних лініях повинен повідомити

безпосереднього керівника.

.3 Оператор гальванік на автоматичних та напівавтоматичних

лініях повинен виконувати вимоги особистої гігієни:

.3.1 Перед прийомом їжі і після закінчення роботи вимити руки

і обличчя теплою водою з милом або прийняти душ;

.3.2 При використанні в роботі фартуха, гумових чобіт або

рукавичок КЩС промити їх водою;

.3.3 Прибрати спецодяг, спецвзуття та засоби індивідуального

захисту в місця, призначені для їх зберігання.

Охорона навколишнього середовища

В гальванічному виробництві використовують відкриті

гальванічні ванни, в яких виконується ряд операцій, зокрема травлення,

знежирювання, фосфатування, ематалювання та ін.. Гальванічні ванни обладнані

витяжною вентиляцією з очищенням в фільтрі ФВГТ-01, ефективність очистки якого

становить 97%. Фільтр призначено для очистки аспіраційного повітря температурою

5―50 °С (від гальванічних ванн), що містить туман і бризки

електроліту у вигляді суміші кислот. Стічні води після робочих ванн поступають

на очисні споруди, представлені установкою «Еліон». Вид очистки на фільтрі ―

електро-хімічний.

Зневоднення осаду здійснюється на вакуум-фільтрах. Ефективність очистки

виробничих стічних вод становить 90%. Шлам гальванічний залізовмісний (згідно

ліміту III клас небезпеки) ― відходи, що утворюються після

очищення стічних вод гальванічного виробництва на установці «Еліон» у вигляді

гідроокислів металів, що випадають в осад, який зневоднюється на вакуум

фільтрах. Згідно договору ТОВ НВП «Новінтех», приймає на переробку шлам

гальванічний залізовмісний. Вода скидається в каналізацію. Гальванічне виробництво

здійснює істотний вплив на оточуюче середовище, оскільки утворюються відходи

III класу небезпеки у вигляді шламу та забруднена вода. Важливою темою для

подальшого дослідження є поводження з відходами і знаходження способу їх

найбільш раціонального використання.

5. Перелік використаної літератури

1 ГОСТ

2.102-68 ЕСКД Виды и комплектность конструкторских документов

2 ГОСТ

2.104-68 ЕСКД Основные надписи.

ГОСТ

2.105-79 ЕСКД Общие требования к текстовым документам.

ГОСТ

2.106-96 ЕСКД Текстовые документы

ГОСТ

2.108-68 ЕСКД Спецификация

ГОСТ

2.302-68 ЕСКД Масштабы

ГОСТ

2.303-68 ЕСКД Линии

ГОСТ

2.304 -81ЕСКД ШРИФТЫ ЧЕРТЁЖНЫЕ

ГОСТ

2.309-73 ЕСКД Обозначение шероховатости поверхностей.

ГОСТ

3.1104-81 ЕСТД Общие требования к формам, бланкам и документам.

ГОСТ

3.1105-84 ЕСТД Формы и правила оформления документов общего назначения.

ГОСТ

3.1107-81 ЕСТД Опоры, зажимы и установочные устройства. Графические

обозначения.

ГОСТ

3.1118-82 ЕСТД Формы и правила оформления маршрутных карт.

ГОСТ

3.1119-83 ЕСТД Комплектность документов и правила оформления документов на

единичные технологические процессы.

ГОСТ

3.1120-83 ЕСТД Общие правила отражения и оформления требований безопасности

труда в технологической документации.

ГОСТ

3.1404-86 ЕСТД Формы и правила оформления документов на технологические

процессы и операции обработки резаньем.

ГОСТ

3.1701-79 ЕСТД Правила записей операций и переходов. Холодная штамповка.

ГОСТ

3.1702-79 ЕСТД Правила записей операций и переходов. Обработка резаньем.

ГОСТ

3.1703-79 ЕСТД Правила записей операций и переходов. Слесарные и

слесарно-сборочные работы.

ГОСТ

3.1705-79 ЕСТД Правила записей операций и переходов. Сварка.

ГОСТ

7.1

ГОСТ

12.3.003-75 ССБТ Работы электросварочные. Общие требования безопасности.

ГОСТ

6631.

ГОСТ

21495-76 Базирование и базы в машиностроении

Анурьев,

В. И. Справочник конструктора-машиностроителя [Текст] : в 3-х т. / В. И.

Анурьев ; ред. И. Н. Жесткова. - 8-е изд., перераб. и доп. - М. :

Машиностроение. - ISBN 5-217-02962-5 728 с.

Загальноремонтні

роботи [Текст] :

нормативи часу на розбиральні, складальні та ремонтні роботи, Кн. 28 / За ред.

В.В. Вітвітцького. - К. : Полiгpафкнига, 1997. - 287 с. - (Укp.

центp.ноpмативно-дослiдна станцiя по пpацi). - ISBN 966-530-044-Х

27 Кузнецов, Ю. И. <http://lib.nkzu.kz/cgi/irbis64r_01/cgiirbis_64.exe?Z21ID=&I21DBN=KNIGI&P21DBN=KNIGI&S21STN=1&S21REF=5&S21FMT=fullwebr&C21COM=S&S21CNR=10&S21P01=0&S21P02=1&S21P03=A=&S21STR=%D0%9A%D1%83%D0%B7%D0%BD%D0%B5%D1%86%D0%BE%D0%B2,%20%D0%AE.%20%D0%98.><http://lib.nkzu.kz/cgi/irbis64r_01/cgiirbis_64.exe?Z21ID=&I21DBN=KNIGI&P21DBN=KNIGI&S21STN=1&S21REF=5&S21FMT=fullwebr&C21COM=S&S21CNR=10&S21P01=0&S21P02=0&S21P03=M=&S21STR=> Конструкции приспособлений для станков с ЧПУ [Текст]

: учебное пособие / Ю. И. Кузнецов. - М. : Высшая школа, 1988. - 303 с. - ISBN

5-06-001182-8

Справочник

технолога-машиностроителя. В 2-Х Т. 1 /Под редакцией А.Г. Косиловой и Р.К.

Мещерякова. - 4-е изд., перераб. и доп. М.: Машиностроение, 1986. 656 с., ил.

Справочник

технолога-машиностроителя. В 2-Х Т. 2 /Под редакцией А.Г. Косиловой и Р.К.

Мещерякова. - 4-е изд., перераб. и доп. М.: Машиностроение, 1986. 496 с., ил.

30 Ремонт

автомобилей [Текст] : учеб. / С. И. Румянцев, А. Г. Боднев, В. Ф. Борщов [и

др.] ; под ред. С. И. Румянцева. - М. : Транспорт, 1981. - 462 с. : рис.