|

Сплав

|

Применение

|

|

ВК8

|

Черновое точение при неравномерном сечении среза и

прерывистом резании, строгание, черновое фрезерование, сверление, черновое

рассверливание, черновое зенкерование серого чугуна, цветных металлов и их

сплавов, неметаллических материалов. Обработка коррозионно-стойких,

высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том

числе сплавов титана

|

|

ВК15

|

Режущие инструменты для обработки дерева

|

|

Т15К6

|

Чистовое точение при прерывистом резании, нарезание резьбы

токарными резцами, получистовое и чистовое фрезерование сплошных

поверхностей, рассверливание и растачивание предварительно обработанных

отверстий, и другие аналогичные виды обработки углеродистых и легированных

сталей.

|

|

Т5К10

|

Черновое точение при неравномерном сечении среза и

прерывистом резании, фасонное точение, отрезка токарными резцами; чистовое

строгание; черновое фрезерование прерывистых поверхностей и другие виды

обработки углеродистых и легированных сталей, преимущественно в виде поковок,

штамповок и отливок.

|

|

ТТ8К6

|

Чистовое и получистовое точение, растачивание, фрезерование

и сверление серого и ковкого чугуна, а также отбеленного чугуна. Непрерывное

точение с небольшими сечениями среза стальных отливок, высокопрочных,

коррозионно-стойких сталей, в том числе закаленных. Обработка сплавов цветных

металлов и некоторых марок титановых сплавов при резании с малыми и средними

сечениями среза.

|

|

ТТ20К9

|

Фрезерование стали, фрезерование глубоких пазов и других

видов обработки, предъявляющих повышенные требования к сопротивлению сплава

тепловым и механическим циклическим нагрузкам.

|

.3 Технологические схемы точения, сверления и фрезерования

Обработка резанием является универсальным методом размерной обработки.

Метод позволяет обрабатывать поверхности деталей различной формы и размеров с

высокой точностью из наиболее используемых конструкционных материалов.

Обработка резанием - это процесс получения детали требуемой

геометрической формы, точности размеров, взаиморасположения и шероховатости

поверхностей за счет механического срезания с поверхностей заготовки режущим

инструментом материала технологического припуска в виде стружки.

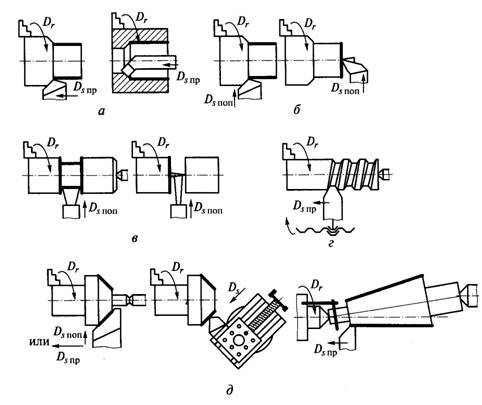

Лезвийная обработка резанием (ЛОР) цилиндрических и торцевых поверхностей

называется точением. Главное движение - вращательное - придается заготовке или

режущему инструменту; движение подачи - прямолинейное или криволинейное -

придается режущему инструменту вдоль, перпендикулярно или под углом к оси

вращения. Точением обрабатываются шейки и торцевые поверхности круглых стержней

(валов); наружные и внутренние цилиндрические поверхности некруглых стержней и

корпусных деталей. На рисунке 1 приведена технологическая схема точения.

Рисунок 1 - Технологические схемы точения: а - продольное точение; б -

поперечное точение; в - нарезание канавки и отрезание; г - нарезание резьбы; д

- точение конической поверхности; Dr - главное движение резания; Dsпр,

Dsпоп - движение подачи продольное и поперечное.

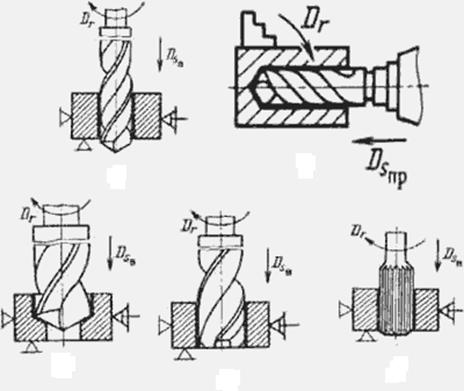

Сверление является основным способом получения глухих и сквозных

цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента

при сверлении используется сверло, имеющее две главные режущие кромки. Для

сверления используются сверлильные и токарные станки. На сверлильных станках

сверло совершает вращательное (главное) движение и продольное ( движение

подачи) вдоль оси отверстия, заготовка неподвижна. При работе на токарных

станках вращательное (главное движение) совершает обрабатываемая деталь, а

поступательное движение вдоль оси отверстия (движение подачи) совершает сверло.

Для получения отверстий более высокой точности и чистоты поверхности

после сверления на том же станке выполняются зенкерование и развертывание. На

рисунке 2 изображена технологическая схема сверления.

Рисунок 2 - Технологические схемы сверления, зенкерования и

развертывания.

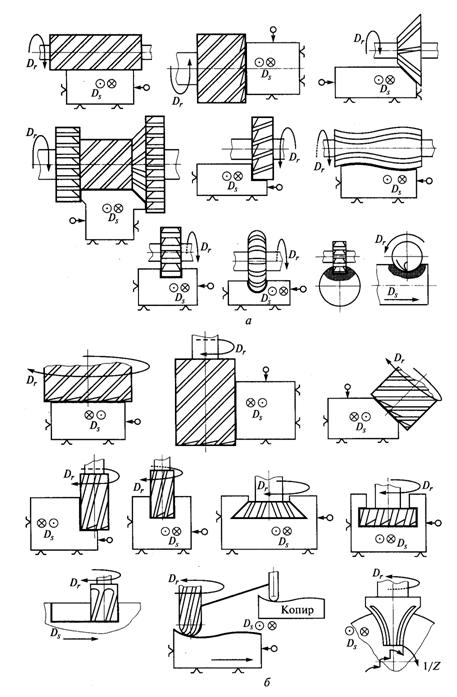

Процесс ЛОР плоских и фасонных поверхностей с линейной образующей

называется фрезерование. В этом процессе главное движение - вращательное -

придается инструменту, а движение подачи - поступательное прямолинейное -

придается заготовке в направлениях вдоль и перпендикулярно оси вращения

инструмента.

Особенностями процесса фрезерования являются прерывистый характер

процесса резания каждым зубом фрезы и переменность толщины срезаемого слоя.

Каждый зуб фрезы участвует в резании только на определенной части оборота

фрезы. Остальной ход по воздуху зуб совершает вхолостую. Этим обеспечивается

охлаждение фрезы и дробление стружки. На рисунке 3 приведены технологические

схемы фрезерования.

Технические нормы времени в условиях массового и серийного производства

устанавливаются расчетно-аналитическим методом.

Установлено, что техническая норма времени определяет время, требуемое

для изготовления одной детали.

Это время принято называть штучным временем и обозначать Тшт.

Норма штучного времени рассчитывается по формуле:

Тшт = То + Твс + Тоб + Тот

, (1)

где То - основное машинное время, мин;

Твс - вспомогательное время, мин;

Тоб - время на обслуживания рабочего места, мин;

Тот - время перерывов на отдых и личные надобности, мин.

Основное время вычисляется на основании принятых режимов резания по

формулам:

при точении:

, (2)

, (2)

где Lрх - длина рабочего хода инструмента, мм;

n - частота вращения

шпинделя, об/мин; So - подача на оборот шпинделя, мм/об.

при сверлении:

, (3)

, (3)

где i - количество проходов.

- при фрезеровании:

, (4)

, (4)

где l - длина обрабатываемой поверхности;1

- длина врезания и перебега;2 - длина на взятие пробной стружки;

Sм - минутная подача, мм/мин.

.4 Конструктивные элементы резцов

Все инструменты имеют рабочую (режущую) часть и корпус (хвостовик).

Рабочая часть изготавливается из соответствующего инструментального

материала, подвергается термической обработке (если она из инструментальной

стали) и заточке (кроме неперетачиваемых пластин). Форма рабочей части

определяется видом инструмента. Так, рабочая часть твердосплавного резца

представляет собой твердосплавную пластину, прикрепленную к корпусу. У цельного

сверла или фрезы рабочая часть выполнена в виде зубьев и имеет стружечные

канавки и т. д.

Корпус (хвостовик) инструмента должен быть достаточно прочным и жестким.

Корпус многолезвийных (концевых и насадных) инструментов, кроме того, должен

быть изготовлен с высокой степенью точности, чтобы обеспечить быстрое и жесткое

крепление инструмента в шпинделе станка.

Большинство современных инструментов изготавливаются составными: рабочая

часть выполняется из инструментального материала, а корпус - из конструкционной

стали. Если рабочая часть выполнена из инструментальной стали, то она

приваривается к стальному корпусу, если из твердого сплава или минералокерамики

- напаивается или наклеивается. Опрессовкой и чеканкой закрепляются кристаллы

из сверхтвердых материалов.

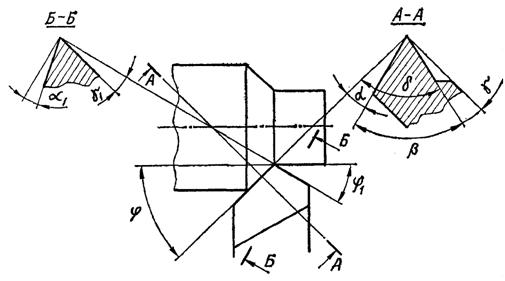

Рассмотрим определения геометрических параметров инструмента на примере

проходного резца.

Рисунок 4 - Геометрические параметры резца

Главные режущие углы рассматриваются в главной секущей плоскости А-А

(рис. 4). Эта плоскость перпендикулярна проекции главной режущей кромки на

основную плоскость. Углы резания могут рассматриваться и в других плоскостях.

Так, у сверл передний и задний углы рассматриваются в плоскости, параллельной

оси сверла.

Главный задний угол α - угол между касательной к главной

задней поверхности в рассматриваемой точке главной режущей кромки и плоскостью

резания. Назначением заднего угла является уменьшение площадки контакта

(трения) задней поверхности инструмента и обрабатываемой поверхности. Главным

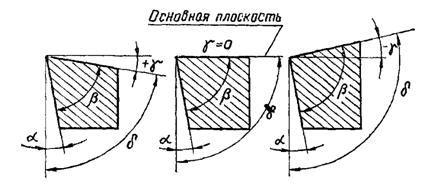

передним углом γ называется угол между основной плоскостью и передней

поверхностью. Он может быть (рис. 5): положительным ( + ) - если передняя

поверхность расположена ниже основной плоскости, равным нулю - если обе

поверхности совпадают и отрицательным (-) - если передняя поверхность

расположена выше основной плоскости.

Рисунок 5 - Схема определения значения переднего угла

Угол между передней и задней поверхностями β определяют как угол заострения. От

него зависит прочность режущего клина инструмента. Угол резания δ - это угол между плоскостью резания

и передней поверхностью. При положительном переднем угле угол резания δ < 90°, при нулевом δ - 90° и при отрицательном δ > 90°. Угол резания, так же как и

передний угол, определяет условия деформации срезаемого слоя, влияет на условия

резания, сход стружки и стойкость инструмента.

Вспомогательная задняя поверхность характеризуется вспомогательным задним

углом α1, который рассматривается во вспомогательной секущей

плоскости Б - Б как угол между плоскостью, перпендикулярной основной плоскости,

и задней поверхностью.

Главная режущая кромка не всегда совпадает с основной плоскостью, поэтому

в теории резания введен еще один угол λ - угол наклона режущей кромки. Если

режущая кромка направлена вверх от линии основной плоскости, проходящей через

вершину резца, то угол λ считается положительным, если вниз - отрицательным.

При совпадении режущей кромки и линии основной плоскости λ=0. Изменяя угол наклона режущей

кромки инструментов, можно влиять на направление схода стружки, равномерность

резания, а также на прочность режущей части у вершины инструмента.

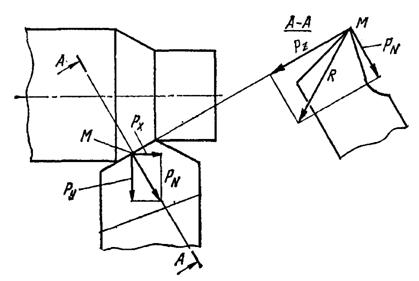

. Схема расположения силы резания на составляющие

Силы, действующие на инструмент. В процессе резания деформации

подвергается не только срезаемый слой металла, но и слой основного металла

детали. При этом на инструмент действует сила нормального давления стружки на

переднюю поверхность, сила трения движущейся стружки об эту поверхность, сила

упругой деформации основного металла, действующая на заднюю поверхность, и сила

трения в точках контакта задней поверхности и обработанной поверхности.

Рисунок 6 - Схема разложения результирующей силы R на составляющие

В теории резания принято единое обозначение сил, действующих на

инструмент (сил резания). Результирующая системы сил, показанной на рисунке 6,

обозначается буквой R и разлагается на

три составляющие: тангенциальную силу РZ, совпадающую с направлением главного движения; осевую

силу РX (силу подачи), направление которой

противоположно направлению движения подачи; радиальную силу PY , направленную от отработанной

поверхности в направлении, перпендикулярном направлению главного движения

подачи.

Зависимость между силой R и ее

составляющими определяется формулой:

(5)

(5)

Абсолютные

значения составляющих PY и РX зависят не только от

абсолютного значения R, но и от угла в плане φ. Обычно в нормативах приводятся лишь составляющие

силы резания, соотношения которых при точении зависят от угла в плане φ.

Влияние

различных технологических факторов на силы резания зависят от того, насколько

эти факторы изменяют условия пластического и упругого деформирования срезаемого

слоя и основного металла. С увеличением прочности и твердости обрабатываемого

металла, радиуса округления режущей кромки,

толщины срезаемого слоя (за счет увеличения подачи S или

уменьшения угла в плане φ) силы резания увеличиваются, а с увеличением

переднего и заднего углов - уменьшаются. С увеличением скорости резания растет

температура деформируемого слоя, уменьшаются зона деформации и коэффициент

трения, что в целом снижает усилия, необходимые для упругопластического

деформирования металла. В области скоростей резания, в которой образуется

нарост, силы резания меньше, чем в области

скоростей, где он отсутствует. Применение СОЖ всегда уменьшает силы резания.

1.6

Расчет режимов резания

Исходные данные:

Вид обработки - наружное продольное точение;

Материал - сталь конструкционная;

Материал режущей части - ВК8;

Подача S = 0,5 мм/об;

Глубина резания t = 6

мм;

Резец проходной, угол φ = 60º;

Вспомогательный угол в плане φ1 - не учитываем;

Форма передней поверхности резца - с отрицательной фаской;

Радиус r = 1 мм;

Сечение державки - 20х30 мм·мм;

Состояние поверхности заготовки - без корки;

Предел прочности σв = 60 кг/мм2;

Без охлаждения;

Диаметр заготовки Dз = св. 100-150 мм.

Выполняем расчет режимов резания

При наружном продольном точении скорость резания рассчитываем по формуле:

, (6)

, (6)

где

Т - стойкость инструмента, мин. Среднее значение стойкости при одноинструментальной

обработке - 30 - 60 мин, принимаем Т=50 мин [1, стр. 268]; Сv, Kv - составляющие коэффициенты; значения коэффициента СV и

показателей степени x, y и m выбираем по [1, табл. 17, стр. 270]: Учитывая

что материал режущей части ВК8 и подача S > 0,4 , то СV = 215; x = 0,15; y =

0,45; m = 0,2.

Коэффициент

КV рассчитываем по формуле:

КV

= Км · Кп · Ки (7)

где

Кп - коэффициент, учитывающий состояние поверхности; без корки - Кп

= 1,0 [1, табл. 5, стр. 263];

Ки

- коэффициент, учитывающий материал инструмента; для ВК8 - Ки =

0,4 [1, табл. 6, стр. 263];

Км

- коэффициент, учитывающий марку обрабатываемого материала.

Км

= Кг ·  (8)

(8)

где

Кг - коэффициент, характеризующий группу стали по обрабатываемости;

п

- показатель степени, Кг = 1,0; п = 1,0 [1, табл. 2, стр. 262]

Км

= 1,0 ·  = 1,25

= 1,25

КV

= 1,25 · 1,0 · 0,4 = 0,5

Частота

вращения шпинделя рассчитывается по формуле:

(9)

(9)

об/мин.

об/мин.

Принимаем

ближайшее меньшее по паспорту станка nв = 125 об/мин.

Пересчитываем

V по принятому nв

= 39

м/мин.

= 39

м/мин.

Pz.. = 10Cp tx Sy vn Kp , (10)

где

Кр - поправочный коэффициент, учитывающий фактические условия

резания.

Поправочный

коэффициент рассчитываем по формуле:

Кр

= КМ · Кφ · Кγ · Кλ · Кr (11)

где

КМ - коэффициент учитывающий обрабатываемый материал, КМ

= 0,85 [1, табл. 9, стр. 264]; остальные поправочные коэффициенты выбираем по

[1, табл. 23, стр. 275];

Кφ - коэффициент учитывающий главный угол в плане Кφ = 0,94;

Кγ - коэффициент учитывающий передний угол Кγ = 1,25;

Кλ - коэффициент учитывающий угол наклона главного

лезвия Кλ = 1,0;

Кr

- коэффициент учитывающий радиус при вершине Кr = 0,9.

Кр

= 0,85 · 0,94 · 1,25 · 1,0 · 0,9 = 0,9

Значения

коэффициента Ср и показателей степени x, y и n

выбираем по [1, табл. 22, стр. 273]:

для

Pz - Ср = 300; x =1,0; y = 0,75; n =

-0,15.

Pz.. = 10· 300· 61,0 ·0,50,75·

39-0,15· 0,9 = 5517 Н.

Рассчитываем

мощность резания по формуле:

(12)

(12)

Рассчитанная

мощность резания меньше паспортной (Nпасп для станка МР315 составляет 4,5 кВт).

сплав резание сверление станок

2.

Анализ кинематических цепей металлорежущих станков

2.1 Классификация

и кинематика станков. Привести примеры кинематических схем станков,

предназначенных для обработки деталей типа тел вращения, станков для обработки

призматических деталей, станков для обработки отверстий

Металлорежущим станком называют технологическую машину, на которой путем

снятия стружки с заготовки получают деталь с заданными размерами, формой,

взаимным расположением и шероховатостью поверхностей. На станках обрабатывают

заготовки не только из металла, но и из других материалов, поэтому термин

«металлорежущие станки» устаревает и становится условным. Заготовкой называют

предмет труда, из которого изменением формы, размеров и свойств поверхности

изготовляют деталь. Последняя представляет собой продукт труда - изделие,

предназначенное для реализации (в основном производстве) или собственных нужд

предприятия (во вспомогательном производстве).

Станки могут быть классифицированы по разным признакам, основные из

которых рассмотрены ниже.

По степени универсальности различают универсальные, специализированные и

специальные станки. Универсальные станки (или станки общего назначения)

используют для обработки деталей широкой номенклатуры, ограниченной лишь

предельными габаритами, набором инструмента и технологическими операциями.

Специализированные станки используют для обработки однотипных деталей (труб,

муфт, коленчатых валов и крепежных деталей) в определенном диапазоне размеров.

Специальные станки применяют для обработки одной определенной детали, реже - нескольких

однотипных деталей. Специализированные и специальные станки используют в

основном в крупносерийном и массовом производствах.

По степени точности обработки станки делят на пять классов:

нормальной точности (Н); к этому классу относят большинство универсальных

станков;

- повышенной точности (П); при изготовлении станков этого класса на базе

станков нормальной точности предъявляют повышенные требования к точности

обработки ответственных деталей, качеству сборки и регулировки станка;

- высокой точности (В), достигаемой за счет специальной конструкции

отдельных узлов, высоких требований к точности изготовления деталей, качеству

сборки и регулировки станка в целом;

- особо высокой точности (А), при изготовлении которых предъявляют еще

более жесткие требования, чем при изготовлении станков класса В;

- особо точные (С) станки, или мастер-станки.

Для обеспечения точности работы станков классов А, В и С необходимо

поддерживать в производственных помещениях постоянные, автоматически

регулируемые значения температуры и влажности.

По степени автоматизации различают механизированные и автоматизированные

станки (автоматы и полуавтоматы). Механизированный станок имеет одну

автоматизированную операцию, например зажим заготовки или подачу инструмента.

Автомат, осуществляя обработку, производит все рабочие и вспомогательные

движения цикла технологической операции и повторяет их без участия рабочего,

который лишь наблюдает за работой станка, контролирует качество обработки и,

при необходимости, подналаживает станок, т.е. регулирует его для восстановления

достигнутых при наладке точности взаимного расположения инструмента и

заготовки, качества обрабатываемой детали. (Под циклом понимают промежуток

времени от начала до конца периодически повторяющейся технологической операции

независимо от числа одновременно изготавливаемых деталей.) Полуавтомат -

станок, работающий с автоматическим циклом, для повторения которого требуется

вмешательство рабочего. Например, рабочий должен снять деталь и установить

новую заготовку, а затем включить станок для автоматической работы в следующем

цикле.

По расположению шпинделя станки делятся на горизонтальные, вертикальные,

наклонные и комбинированные.

В зависимости от массы различают легкие (до 1 т), средние (до 10 т) и

тяжелые (свыше 10 т) станки, среди которых можно выделить особо тяжелые, или

уникальные (более 100 т).

Совокупность всех типов и размеров выпускаемых станков называется

типажом. Для обозначения модели станка, выпускаемого серийно, принята

классификация, разработанная Экспериментальным научно-исследовательским

институтом металлорежущих станков (ЭНИМС), в соответствии с которой все станки

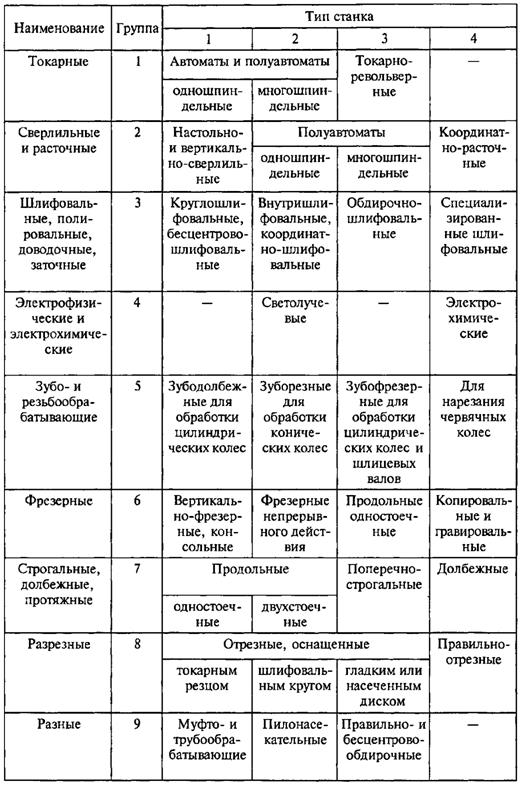

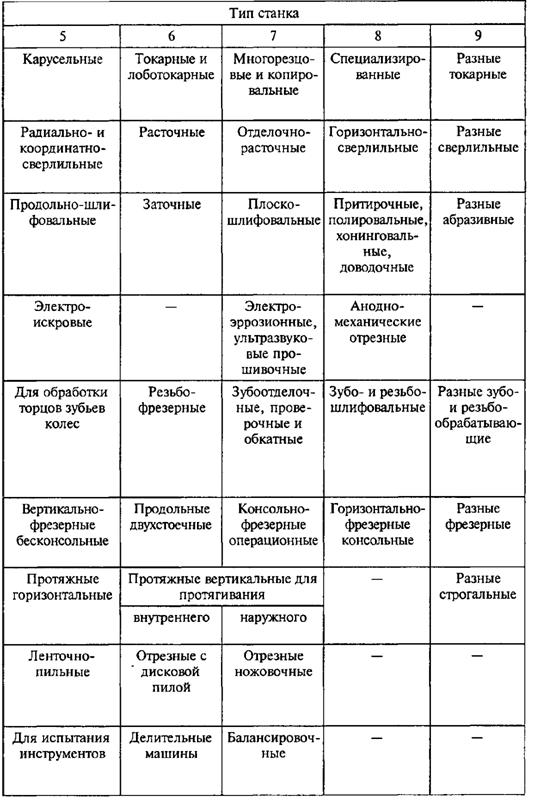

делят на девять групп (табл. 2). Каждая группа, в свою очередь, подразделяется

на девять типов, характеризующих назначение станка, его компоновку и другие

особенности.

Модель станка обозначается тремя или четырьмя цифрами с добавлением в

некоторых случаях букв. Таким образом, обозначение токарно-винторезного станка

модели 16К20П следует расшифровать так: токарно-винторезный станок (первые две

цифры) с высотой центров (половина наибольшего диаметра обработки) 200 мм,

повышенной точности П и очередной модификации К. При обозначении станков с

числовым программным управлением (ЧПУ) добавляют еще буквы и цифры, например

16К20ПФЗ (ФЗ - числовое управление тремя координатными движениями). Для

обозначения специальных и специализированных станков каждому

станкостроительному заводу присвоен индекс из одной или двух букв, после

которого ставится регистрационный номер станка.

По технологическому назначению (в зависимости от вида обработки) все

металлорежущие станки можно разделить на 9 групп (рисунки 7 и 8).

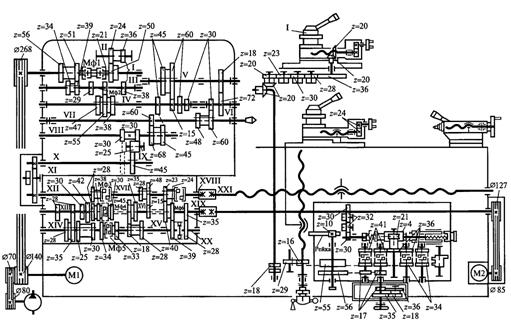

В качестве примера кинематической схемы станков, предназначенных для

обработки деталей типа тел вращения, берем схему токарно-винторезного станка

модели 16К20.

Рисунок 7 - Классификация металлорежущих станков по назначению

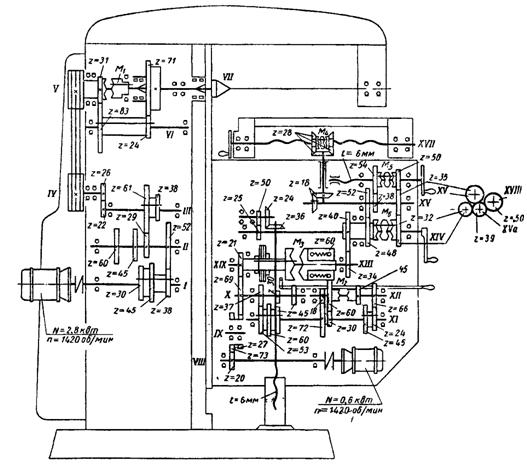

В качестве примера кинематической схемы станков, предназначенных для

обработки призматических деталей выбираем схему консольно-фрезерного станка

модели 6М80 (рис. 10), а кинематическую схему станков для обработки отверстий

выбираем схему радиально-сверлильного станка (рис. 11)

Рисунок 8 - Классификация металлорежущих станков по назначению

Рисунок 9 - Кинематическая схема токарно-винторезного станка модели 16К20

Рисунок 10 - Кинематическая схема консольно-фрезерного станка.

Рисунок 11 - Кинематическая схема радиально-сверлильного станка.

.2 Механизмы станков

Станины и направляющие. Несущую систему станка образует совокупность его

элементов, через которые замыкаются силы, возникающие между инструментом и

заготовкой в процессе резания. Основными элементами несущей системы станка

являются станина и корпусные детали (поперечины, хоботы, ползуны, плиты, столы,

суппорты и т.д.).

Станина служит для монтажа деталей и узлов станка, относительно нее

ориентируются и перемещаются подвижные детали и узлы. Станина так же, как и

другие элементы несущей системы, должна обладать стабильностью свойств и

обеспечивать в течение срока службы станка возможность обработки заготовок с

заданными режимами и точностью. Это достигается правильным выбором материала

станины и технологией ее изготовления, износостойкостью направляющих. Для

изготовления станин используют следующие основные материалы: для литых станин -

чугун; для сварных - сталь, для станин тяжелых станков - железобетон (иногда),

для станков высокой точности - искусственный материал синтегран, изготовляемый

на основе крошки минеральных материалов и смолы и характеризующийся

незначительными температурными деформациями.

Направляющие обеспечивают требуемое взаимное расположение и возможность

относительного перемещения узлов, несущих инструмент и заготовку. Конструкции

направляющих для перемещения узла допускает только одну степень свободы

движения.

В зависимости от назначения и конструктивного исполнения существует

следующая классификация направляющих:

- по виду движения - главного движения и движения подачи; направляющие

для перестановки сопряженных и вспомогательных узлов, неподвижных в процессе

обработки;

- по траектории движения - прямолинейного и кругового движения;

- по направлению траектории перемещения узла в пространстве -

горизонтальные, вертикальные и наклонные;

- по геометрической форме - призматические, плоские, цилиндрические,

конические (только для кругового движения) и их сочетания. Наибольшее распространение

получили направляющие скольжения и направляющие качения (в последних используют

шарики или ролики в качестве промежуточных тел качения).

Для изготовления направляющих скольжения (когда направляющие выполнены

как одно целое со станиной) используют серый чугун. Износостойкость

направляющих повышают поверхностной закалкой, твердость HRC 42...56.

Стальные направляющие выполняют накладными, обычно закаленными,

твердостью HRC 58 ...63. Чаще всего используют

сталь 40Х с закалкой ТВЧ, стали 15Х и 20Х - с последующей цементацией и

закалкой.

Надежная работа направляющих зависит от защитных устройств,

предохраняющих рабочие поверхности от попадания на них пыли, стружки, грязи.

Защитные устройства изготовляют из различных материалов, в том числе

полимерных.

Шпиндели и их опоры. Шпиндель - разновидность вала - служит для

закрепления и вращения режущего инструмента или приспособления, несущего

заготовку.

Для сохранения точности обработки в течение заданного срока службы станка

шпиндель обеспечивает стабильность положения оси при вращении и поступательном

движении, износостойкость опорных, посадочных и базирующих поверхностей.

Шпиндели, как правило, изготовляют из стали (40Х, 20Х, 18ХГТ, 40ХФА и

др.) и подвергают термической обработке (цементации, азотированию, объемной или

поверхностной закалке, отпуску). Для закрепления инструмента или приспособления

передние концы шпинделей стандартизованы.

Типовые механизмы для осуществления поступательного движения.

Поступательное движение в рассматриваемых станках обеспечивают следующие

механизмы и устройства:

- механизмы, преобразующие вращательное движение в поступательное:

зубчатое колесо или червяк с рейкой, ходовой винт - гайка и другие механизмы;

- гидравлические устройства с парой цилиндр - поршень;

- электромагнитные устройства типа соленоидов, используемые в основном в

приводах систем управления.

Пара зубчатое колесо - рейка имеет высокий КПД, что обусловливает ее

применение в большом диапазоне скоростей движения рейки, в том числе в приводах

главного движения, передающих значительную мощность, и приводах вспомогательных

перемещений.

Червянно-реечная передана отличается от пары зубчатое колесо - рейка

повышенной плавностью движения. Однако эта передача сложнее в изготовлении и

имеет более низкий КПД. Механизм ходовой винт - гайка широко применяется в

приводах подач, вспомогательных и установочных движений и обеспечивает: малое

расстояние, на которое перемещается движущийся элемент за один оборот привода;

высокую плавность и точность перемещения, определяемую главным образом

точностью изготовления элементов пары; самоторможение (в парах винт-гайка

скольжения).

Пары ходовой винт-гайка скольжения из-за низкого КПД заменяют винтовыми

парами качения. В этих парах устранен износ, уменьшены потери при трении и

могут быть устранены зазоры за счет создания предварительного натяга.

Типовые механизмы для осуществления периодических движений. В процессе

работы в некоторых станках требуется периодическое перемещение (изменение

положения) отдельных узлов или элементов. Периодические движения могут

осуществляться храповыми и мальтийскими механизмами, механизмами кулачковыми и

с муфтами обгона, электро-, пневмо- и гидромеханизмами.

Храповые механизмы наиболее часто используют в механизмах подачи станков,

в которых периодическое перемещение заготовки, режущего (резца, шлифовального

круга) или вспомогательного (алмаз для правки шлифовального круга) инструмента

производится во время перебега или обратного (вспомогательного) хода (в

шлифовальных и других станках).

В большинстве случаев храповые механизмы используют для прямолинейного

перемещения соответствующего узла (стола, суппорта, пиноли). С помощью храповой

передачи осуществляют также и круговые периодические перемещения.

Муфты служат для соединения двух соосных валов. В зависимости от

назначения различают муфты нерасцепляемые, сцепляемые и предохранительные.

Комплекс механизмов с источником движения, служащий для приведения в действие

исполнительного органа станка с заданными характеристиками скорости и точности,

называют приводом.

Металлорежущие станки оснащают индивидуальным приводом; на многих станках

главное движение, движение подачи, вспомогательные движения осуществляются от

отдельных источников - электродвигателей и гидравлических устройств. Изменение

скорости может быть бесступенчатым и ступенчатым. В качестве приводов

металлорежущих станков используют электродвигатели постоянного и переменного

тока, гидродвигатели и пневмодвигатели. Наибольшее распространение в качестве

приводов станков получили электродвигатели. Там, где не требуется

бесступенчатое регулирование частоты вращения вала, применяют асинхронные

двигатели переменного тока (как наиболее дешевые и простые). Для

бесступенчатого регулирования частоты вращения, особенно в механизмах подач,

все большее применение находят электродвигатели постоянного тока с тиристорным

регулированием.

К преимуществам применения электродвигателя в качестве привода относят:

высокую скорость вращения, возможность автоматического и дистанционного

управления, а также то, что их работа не зависит от температуры окружающей

среды.

Среди передач движения от двигателя к рабочим органам станка наибольшее

распространение получили механические передачи. По способу передачи движения от

ведущего элемента к ведомому механические передачи подразделяются следующим

образом:

- передачи трением с непосредственным касанием (фрикционные) или с гибкой

связью (ременные);

- передачи зацеплением с непосредственным контактом (зубчатые, червячные,

храповые, кулачковые) или с гибкой связью (цепные).

К передачам трением с гибкой связью относятся ременные передачи. В этих

передачах шкивы ведущего и ведомого валов охватывает ремень с определенной

силой натяжения, обеспечивающей появление силы трения между ремнем и шкивами,

необходимой для передачи усилия. Натяжение, ограничиваемое прочностью ремня,

регулируется раздвиганием валов или специальным натяжным устройством.

Ремни изготовляют из кожи, прорезиненной ткани, пластмассы, они имеют

различную форму сечения.

Зубчатая передача - самая распространенная передача, так как обеспечивает

высокую стабильность скоростей вращения, способна передавать большие мощности и

имеет относительно малые габаритные размеры. Зубчатые передачи применяют для

передачи вращения между валами (параллельными, пересекающимися,

перекрещивающимися), а также для преобразования вращательного движения в

поступательное (или наоборот). Движение от одного вала к другому передается в

результате взаимного зацепления зубчатых колес, образующих кинематическую пару.

Зубья этих колес имеют особую форму. Чаще всего встречается зубчатое

зацепление, в котором профиль зубьев очерчен по кривой, называемой эвольвентой

окружности или просто эвольвентой, а само зацепление называется эвольвентным.

Привод с коробками зубчатых колес является наиболее распространенным

приводом главного движения и движения подач в металлорежущих станках и

называется соответственно коробкой скоростей и коробкой подач.

Коробки скоростей различают по компоновке и по способу переключения

скоростей. Компоновку коробки скоростей определяет назначение станка и его

типоразмер.

Коробки скоростей со сменными колесами используют в станках при

сравнительно редкой настройке привода. Коробку характеризует простота

конструкции, малые габаритные размеры.

Коробки скоростей с передвижными колесами получили широкое применение

преимущественно в универсальных станках с ручным управлением.

.3 Провести анализ кинематической схемы зубофрезерного станка мод. 53А50, выделить из кинематической схемы станка цепи

главного движения, подачи, обката и цепь дифференциала. Начертить их отдельно,

пояснить назначение этих цепей при формообразовании зубьев зубчатых колес.

Написать уравнение кинематического баланса для этих цепей. По заданным исходным

данным рассчитать передаточные отношения гитар сменных колес.

Станок 53А50 предназначен для фрезерования зубьев цилиндрических зубчатых

колес методом обкатки червячной фрезой и методом единичного деления дисковой

или пальцевой фрезами.

Станок работает по методу обкатки, т. е. механического воспроизводства

зацепления червяка (червячной фрезы) с колесом (заготовкой). Червячная фреза

соответствующего модуля и диаметра закрепляется на оправке в шпинделе

фрезерного суппорта. Обрабатываемая деталь или комплект одновременно

обрабатываемых деталей устанавливается на оправке в шпинделе стола, а при

больших размерах колес непосредственно на столе станка. Червячной фрезе и

заготовке принудительно сообщают вращательные движения с такими угловыми

скоростями, которые они имели бы, находясь в действительном зацеплении.

При нарезании колес с прямыми зубьями ось шпинделя фрезерного суппорта

устанавливается под, углом к горизонтальной плоскости, равным углу подъема

винтовой линии червячной фрезы. Для нарезания колес с косыми зубьями ось

шпинделя фрезерной бабки устанавливается под углом, равным сумме или разности

углов наклона зубьев колеса и подъема винтовой линии фрезы в зависимости от

сочетания направлений винтовых линий зубьев и витков фрезы. Нарезание

цилиндрических колес производится с вертикальной подачей фрезерного суппорта.

Зубофрезерный станок модели 53А50 имеет следующие движения.

Движение резания - вращение шпинделя фрезерного суппорта с

червячной фрезой. Движения подач - вертикальное перемещение фрезерного

суппорта, радиальное перемещение подвижной стойки и тангенциальное перемещение

протяжного суппорта.

Движением обкатки и деления является непрерывное вращение стола с

заготовкой. Вспомогательные движения - быстрые механические и ручные

установочные перемещения фрезерного суппорта и подвижной стойки.

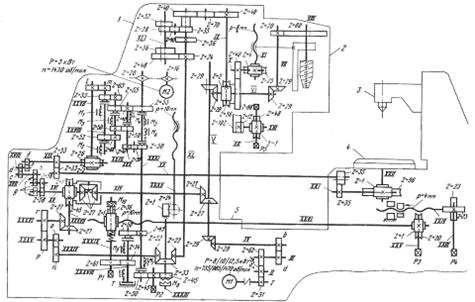

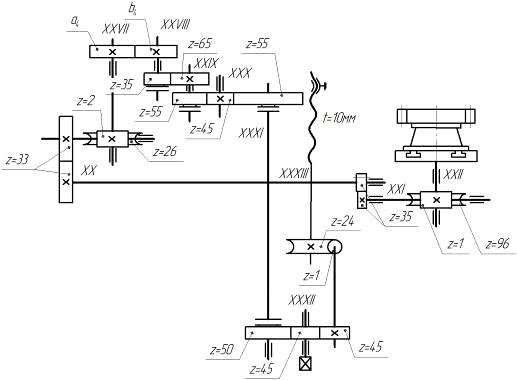

Проведем анализ кинематической схемы зубофрезерного станка модели 53А50,

приведенной на рисунке 12.

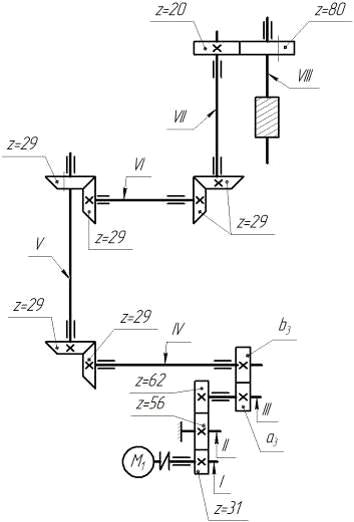

Рисунок 12 - Кинематическая схема станка 53А50

Цепь главного движения связывает вращение инструмента с вращением

электродвигателя. Трехскоростной электродвигатель Ml через зубчатые

передачи 31/56, 56/62, a3/b3, 29/29, 29/29, 29/29, 20/80

передает вращение шпинделю фрезы (рис. 13).

Рисунок 13 - Цепь главного движения

Цепь

деления связывает цепь вращения фрезы с заготовкой посредством следующих

кинематических звеньев: 80/20, 29/29, 29/29, 27/27, конический дифференциал (iд

= 1 при неподвижном водиле), 58/58, сменные зубчатые колеса a2/b2,

c2/d2, e/f, зубчатые передачи 33/33, 35/35, червячная

передача 1/96, заготовка. За один оборот фрезы заготовка должна повернуться на

оборота

(где k - число заходов фрезы).

оборота

(где k - число заходов фрезы).

Рисунок

14 - Цепь деления

Цепь

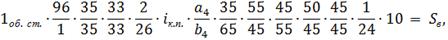

вертикальной подачи связывает вращение заготовки с перемещением каретки

фрезерного суппорта от ходового винта. следующим образом: заготовка (1 оборот),

червячная передача 96/1, зубчатые передачи 35/35, 33/33, червячная передача

2/26, сменные зубчатые колеса t/m, зубчатые передачи 35/65, 55/45, 45/55, 50/45, 45/45

червячная передача 1/24, ходовой винт, суппорт (рис. 15).

Цепь

дифференциала связывает перемещение инструмента с поворотом заготовки на один

оборот по цепи: ходовой винт XXV, червячная передача 24/1, зубчатая передача

33/22, сменные колеса гитары дифференциала a1/b1, c1/d1,

зубчатая передача 27/27, червячная передача 1/45, дифференциал (iдив

= 2), зубчатая передача 58/58, сменные зубчатые колеса гитары деления a2/b2,

c2/d2, зубчатые колеса e/f, зубчатые передачи 33/33,

35/35, червячная передача 1/96, заготовка.

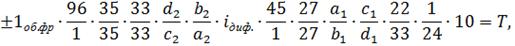

Уравнение

кинематического баланса цепи главного движения имеет вид:

(12)

(12)

Рисунок

15 - Цепь подачи

Рисунок

16 - Цепь дифференциала.

Формула

настройки:

(13)

(13)

Уравнение

кинематической цепи для подбора чисел зубьев колес гитары деления имеет

следующий вид:

(14)

(14)

Отсюда:

(15)

(15)

где k - число заходов фрезы;- число зубьев нарезаемого колеса.

Зубчатые

колеса

и

и

,

служащие для расширения диапазона регулирования сменных колес гитары деления,

подбирают следующим образом:

,

служащие для расширения диапазона регулирования сменных колес гитары деления,

подбирают следующим образом:

Так

как количество нарезаемых зубьев колеса

то

то

(16)

(16)

Отсюда формула настройки:

(17)

(17)

Уравнение

кинематической цепи подач будет иметь следующий вид:

(18)

(18)

где

.

.

Формула

настройки:

(19)

(19)

где

передаточное

отношение коробки подач.

передаточное

отношение коробки подач.

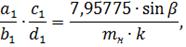

Уравнение

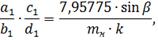

кинематической цепи гитары дифференциала будет иметь следующий вид:

(20)

(20)

Учитывая, что для этого случая:

(21)

(21)

где

m - модуль нарезаемого зубчатого колеса;- число зубьев нарезаемого зубчатого

колеса;

β - угол наклона зуба нарезаемого зубчатого колеса.

Так

как для гитары деления нам известна формула (15), то после подстановки данных в

уравнение баланса получим формулу настройки:

(22)

(22)

где

- угол наклона

зуба;

- угол наклона

зуба;

-

нормальный модуль нарезаемого колеса, мм; - число заходов червячной фрезы.

-

нормальный модуль нарезаемого колеса, мм; - число заходов червячной фрезы.

Исходные данные:

- число зубьев колеса z = 36;

- модуль колеса m = 5 мм;

направление наклона зуба колеса - правое;

наружный диаметр D = 115 мм;

угол подъема α = 4°03";

направление винтовой линии фрезы - левое;

число заходов фрезы К=1;

скорость резания V = 30 мм/мин;

подача Sb = 1,6 мм/об.

Частота вращения шпинделя рассчитывается по формуле (9):

об/мин.

об/мин.

С учетом паспортных данных станка значения частоты вращения шпинделя n =

83,1 об/мин, округляем до станочных значений: nст = 80 об/мин.

Подбор сменных колес

Цепь главного движения

Из паспорта зубофрезерного станка 53А50 имеем, что электродвигатель

станка имеет 3 диапазона вращения , а именно 735/985/1470 об/мин

Для расчета примем nдв = 1470 об/мин, nфр = 80 об/мин.

Подставляем в формулу настройки найденные величины и получаем:

Для гитары скоростей предусмотрены сменные колеса с числом зубьев: 23,

27, 31, 36, 41, 46, 51, 56, 60, 64. Условие сцепляемости: а + b = 87.

Имеем

, колеса

с полученным количеством зубьев удовлетворяют условию

, колеса

с полученным количеством зубьев удовлетворяют условию

, тогда:

, тогда:

Таким

образом подобранные сменные колеса имеют передаточное отношение близкое к

расчетному. Если подобрать колеса с большим передаточным отношением против

расчетного, то в этом случае увеличится скорость резания, что вызовет снижение

стойкости фрезы и приведет к преждевременному ее износу.

Цепь

деления

Подставив

данные значения в формулу настройки получаем:

Подбираем

сменные колеса

согласно

таблице настройки гитары деления на число зубьев от 12 до 200, приведенной в

руководстве по эксплуатации зубофрезерного станка модели 53А50:

согласно

таблице настройки гитары деления на число зубьев от 12 до 200, приведенной в

руководстве по эксплуатации зубофрезерного станка модели 53А50:

Для

нарезаемого числа зубьев

имееем:

имееем:

Согласно

выбранным колеса получим:

Цепь

подач

При

одной установке сменных зубчатых колес гитары подач за счет различного

сочетания цилиндрических колес коробки передач, включаемых электромагнитными

муфтами, можно получить четыре различных значения подачи (

;

;

;

;

;

;

)

)

Для

расчета примем значение передаточного отношения коробки подач

следовательно

получим:

следовательно

получим:

Подбираем

сменные колеса

согласно

ряду сменных колес. Такое передаточное отношение возможно при

согласно

ряду сменных колес. Такое передаточное отношение возможно при

После

подбора сменных колес производится проверка на сцепляемость по формулам:

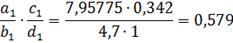

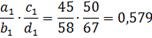

Цепь дифференциала

Подставим значения в форму настройки (22):

Подбираем

сменные колеса

согласно

заданному ряду:

согласно

заданному ряду:

Таким

образом подобранные сменные колеса имеют передаточное отношение близкое к

расчетному.

Также подобранные сменные колеса удовлетворяют условию сцепляемости,

производимой по следующим формулам:

Условие соблюдается.

Точность подобранных сменных колес в цепях главного движения (погрешность

не более 5%), обкатки (требуемая точность 0,001), вертикальных подач

(погрешность не более 5%), дифференциала (требуемая точность 0,0001) полностью

удовлетворяет требуемой точности при подборе сменных колес.

Список литературы

1. Косилова А.Г. Справочник технолога-машиностроителя. В 2-х

т. Т. 2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и

доп. - М.: Машиностроение, 1985. - 656 с.

2. Металлорежущие станки и автоматы: учебник для

машиностроительных втузов / Под редакцией А.С. Проникова, - М.: Машиностроение,

1981 - 479 с.

. Металлорежущие станки. Учеб. пособие для втузов Н.С, Колев

и др.-М.: Машиностроение, 1980 - 584стр.

. Станочное оборудование автоматизированного производства

В.В. Бушуев. Том 1, том 2. М: Изд-во «Станки», 1993 - 584 стр.

. Справочник технолога машиностроителя, в двух томах. Изд.3

том 2. Под ред. А.Н. Малова. М.: Машиностроение, 1972 - 568стр.

. Паспорт зубофрезерного станка 53А50 / - М.: Станкоимпорт СССР.

7. Режущий инструмент: Учеб. пособие/ Рыжкин А. А.,

Каганов В. С., Дмитриев В.С.; ДГТУ.- Электронное издание.- Ростов н/Д, 2000.- 1

. Тайц Б.А. Производство зубчатых колес: справочник/ Б.А. Тайц, С.Н.

Калашников, А.С. Калашников, Г.И. Коган - М. : Машиностроение, 1990.-464с.