Совершенствование управлением запасами

СОДЕРЖАНИЕ

Введение

1. Теоретические основы управления запасами на современном

этапе экономического развития

.1 Определение, сущность, содержание, классификация запасов

.2 Системы управления запасами их преимущества и недостатки

.3 Системы управления запасами на складах предприятия

2. Анализ организации и управления складскими запасами РО

«Белагросервис»

2.1 Организационно-экономическая характеристика предприятия

2.2

Организация материально-технического снабжения в РО «Белагросервис» и

управление складскими запасами

2.3 Выявление основных недостатков в организации МТО и

управлении складскими запасами

3.

Направления совершенствования управления запасами предприятия РО

«Белагросервис»

3.1 Оптимизация размера заказа при штабельном размещении

запасов в РО «Белагросервис» и расчет экономического эффекта

3.2 Оптимизация размера заказа при стеллажном размещении

запасов

Заключение

Список использованных источников литературы

ВВЕДЕНИЕ

Перемещение материальных потоков в логистической цепи невозможно без

концентрации в определенных местах необходимых запасов, для хранения которых

предназначены соответствующие склады.

Материальные запасы, или продукция, ожидающая потребления, составляют

значительную часть оборотных средств предприятия. Поэтому нерациональное

управление запасами, например, на производственном предприятии приводит или к

«затормаживанию» оборачиваемости денежного капитала, вложенного в создание

запасов, или может сорвать выполнение производственной программы, а также

привести к ее изменению.

Материальные запасы, являющиеся наименее ликвидными краткосрочными

активами, представляют собой по сути «замороженные» денежные средства.

Между тем, некоторые менеджеры, опасаясь возможной нехватки товаров, а

также при значительных «административных издержках» систематически создают

избыточные запасы в целях подстраховки и уменьшения «головной боли».

В этой Однако большинство предприятий малого и среднего бизнеса избегают

больших запасов с низкой оборачиваемостью. Это позволяет увеличить

оборачиваемость запасов, а также сократить издержки на содержание запасов.

связи в современных условиях развития народнохозяйственного комплекса

страны, когда имеет место острый дефицит свободных денежных средств на счетах

отдельных организаций, большое значение приобретает проблема оптимизации

управления материальными запасами на складах, то есть создания на складе

минимально необходимого количества запасов. Это предполагает определение по

отдельным наименованиям товаров (материальным запасам):

оптимального размера заказа;

максимального уровня запасов;

уровня запасов, когда следует делать очередной заказ;

минимального уровня запасов на складе, необходимого для предотвращения

дефицита при непредвиденных обстоятельствах, например, при задержках поставки;

количества заказов, которые необходимо осуществить за установленный

период времени.

Все это подчеркивает актуальность выбранной темы.

Целью данной курсовой работы является совершенствование управления

запасами на складах предприятия.

Исходя из цели курсового исследования можно поставить следующие задачи:

изучить теоретико-методологических основ управления запасами на складах

предприятия;

проанализировать управление запасами на примере предприятия;

дать характеристику оптимизации структуры и обеспечения ускорения

оборачиваемости товарных запасов предприятия;

изучить управление товарными запасами на складах в деятельности

предприятия.

Объектом изучения в курсовой работе является РО «Белагросервис».

Предмет исследования - процесс формирования и изменения уровня запасов

материальных ресурсов.

Очевидно, нельзя найти единую (универсальную) систему управления для всей

номенклатуры запасов, так как на складе есть товары или предметы труда,

пользующиеся как большим, так и малым спросом. В то же время есть товары,

имеющие практически постоянный спрос, а другие, наоборот, переменный.

1. Теоретические основы управления запасами на

складах предприятия

1.1 Понятие и виды запасов

Материальные запасы являются ключевым понятием логистики. Общепринятая

формулировка гласит: материальные запасы - это находящиеся на разных стадиях

производства и обращения продукция производственно-технического назначения,

изделия народного потребления и другие товары, ожидающие вступления в процесс

личного или производственного потребления. Следовательно, запасы - это форма

существования материального потока, который лишен подвижности.

Однако фиксация места нахождения запасов не ограничивает второго

параметра - времени. Особенностью логистики запасов является изучение запаса

как постоянно меняющегося во времени объекта, который в процессе трансформации

из одного вида в другой изменяет пространственное положение. [1, с.115]

Таким образом, классификационными признаками запасов являются

пространство и время, а также различают запасы в зависимости от исполняемой

функции.

Классификация по месту нахождения.

Все запасы, имеющиеся в экономике, определены как совокупные запасы. Они

включают сырье, основные и вспомогательные материалы, полуфабрикаты, детали,

готовые изделия, а также запасные части для ремонта средств производства.

Совокупные запасы подразделяются на два вида: производственные и

товарные.

Производственные запасы - это запасы, которые формируются в

организациях-потребителях (сырье, детали и т.д.).

Товарные запасы - это запасы, которые находятся у организации

изготовителей на складах готовой продукции, а также в каналах сферы обращения.

[2, с.87]

Запасы в каналах сферы обращения подразделяются на запасы в пути и запасы

на предприятиях торговли. Запасы в пути (или транспортные запасы) находятся на

момент учета в процессе транспортировки от поставщиков к потребителям.

Классификация по исполняемой функции.

Производственные запасы - это запасы, предназначенные для

производственного потребления. Они обеспечивают бесперебойность

производственного процесса. К ним относятся предметы труда, поступившие

потребителю различного уровня, но еще не использованные и не подвергнутые

переработке. [3, с.95]

Товарные запасы - это запасы, которые необходимы для бесперебойного

обеспечения потребителей материальными ресурсами.

Производственные и товарные запасы подразделяются на текущие, гарантийные

(страховые), подготовительные (буферные), сезонные и переходящие.

Текущие запасы - это запасы на складе между двумя поставками. Они

составляют основную часть производственных и товарных запасов, а их величина постоянно

меняется.

Гарантийные, или страховые, запасы - это запасы, которые предназначены

для непрерывного снабжения потребителя в случае непредвиденных обстоятельств:

отклонения в периодичности и величине партий поставок от запланированных,

изменения интенсивности потребления, задержки поставок в пути.

Гарантийные запасы в отличие от текущих имеют условно постоянную величину

и при нормальных условиях работы эти запасы неприкосновенны.

Подготовительные, или буферные, запасы выделяются из производственных запасов

при необходимости дополнительной их подготовки перед использованием в

производстве (сушка пиломатериалов, отпуск станин). Эти запасы формируются в

случае необходимости подготовить материальные ресурсы к отпуску потребителям.

Сезонные запасы образуются при сезонном характере производства товаров,

их потребления или транспортировки (сельскохозяйственная продукция, сезонная

одежда, топливо на север по морскому пути). Они должны обеспечить нормальную

работу организации во время сезонного перерыва в производстве, потреблении или

транспортировке продукции.

Переходящие запасы - это остатки материальных ресурсов на конец отчетного

периода. Они предназначаются для обеспечения непрерывности производства и

потребления в отчетном периоде и следующем за ним до очередной поставки. [4,

с.125]

Классификация по времени.

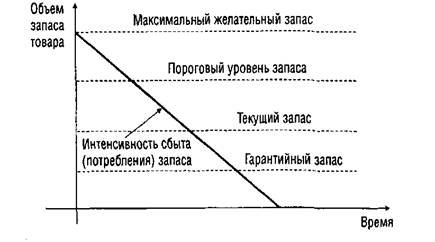

Максимальный желательный запас определяет уровень запаса, экономически

целесообразный в данной системе управления запасами. Этот уровень используется

как ориентир при расчете объема заказа и поэтому на практике может превышаться.

Пороговый уровень запаса используется для определения момента времени

выдачи (необходимости) очередного заказа.

Текущий запас соответствует уровню запаса в любой момент учета. Он может

совпадать с любым уровнем запаса.

Гарантийный, или страховой, запас - это запас, который предназначен для

обеспечения непрерывности интенсивности сбыта (потребления) в случае

непредвиденных обстоятельств.

Кроме всех вышеназванных видов запасов, различают также неликвидные

запасы - длительно неиспользуемые запасы (испортившийся и морально устаревший

товар). [5, с.158]

Рисунок 1.1 - Классификация запасов по времени

Примечание - Источник: собственная разработка

1.2 Основное уравнение издержек при формировании

запасов и оптимизация размера заказа

Запасы - это оборотный капитал, поэтому их количество должно быть

оптимальным (минимально необходимым). Это позволит повысить эффективность

производства и направлять больше финансовых средств на его развитие.

Оптимальный размер запасов, как и оптимальный размер партии поставляемых

товаров и соответственно оптимальная частота завоза, зависит от следующих

основных факторов:

- объема оборота (потребления или сбыта сырья, полуфабрикатов или готовой

продукции) за определенный промежуток времени;

расходов на транспортно-заготовительные операции;

расходов на хранение запасов в течение определенного промежутка времени.

[6, с. 158]

В логистике запасов широкую известность получила зависимость по

определению оптимального размера заказа, названная в честь ученого ее

представившего, - формула Уилсона (1934 г.).

При

этом ученым учитывались лишь прямые (явные) издержки, связанные с приобретением

товара, его доставкой и хранением. Так, например, за определенный период

времени объем оборота (потребления или сбыта) определенного наименования товара

составляет (S). Тогда затраты на приобретение товара представляют собой

произведение величины (S) на цену за единицу товара (Р). Установив транспортные

и связанные с ними расходы на выполнение одного заказа на уровне ( ), совокупные издержки (Со) по доставке товара в

течение периода времени, за которое потребляется величина (S), ученый предложил

определять по формуле:

), совокупные издержки (Со) по доставке товара в

течение периода времени, за которое потребляется величина (S), ученый предложил

определять по формуле:

(1.1)

(1.1)

Причем

отношение (S/q) показывает, какое количество заказов будет сделано

за период времени потребления величины (S).

Аналогично

установив тариф на хранение единицы запасов в течение периода времени, за

которое потребляется величина (S) в размере ( ) ученый

предложил следующую зависимость по определению затрат на хранение (Схр):

) ученый

предложил следующую зависимость по определению затрат на хранение (Схр):

(1.2)

(1.2)

Таким

образом, было получено основное уравнение по определению совокупных прямых

издержек (Сс) при формировании и управлении запасами за установленный период

времени потребления величины (S):

(1.3)

(1.3)

Следовательно,

оптимальный размер заказа товара - это такой размер заказа, при котором

совокупные издержки (Сс) при формировании и управлении запасами принимают

минимальное значение.[7, с.196]

Очевидно,

оптимальный размер заказа будет достигнут, когда совокупные издержки принимают

минимальное значение или когда первая производная уравнения по размеру заказа

будет равна нулю.

(1.4)

(1.4)

Откуда

оптимальный размер заказа (qо)

(1.5)

(1.5)

система управление запас складской

где

qо - оптимальный размер заказа по конкретному

наименованию материальных запасов (товара), шт. (тонн, м3, рулонов, бухт);

-

транспортные и связанные с ними расходы (оформление документов, погрузка,

разгрузка и т.д.) на выполнение одного заказа по данному наименованию товара,

тыс. руб.;

-

транспортные и связанные с ними расходы (оформление документов, погрузка,

разгрузка и т.д.) на выполнение одного заказа по данному наименованию товара,

тыс. руб.;

S - величина

спроса (потребления) данного наименования товара за установленный промежуток

времени, шт./кв. (шт./ мес., шт./год);

-

издержки на хранение единицы (одной штуки, тонны и т.д.) товара в течение

периода времени потребления величины (S), тыс. руб./(шт.. кв.) (тыс. руб./(шт..

год) и т.д.).

-

издержки на хранение единицы (одной штуки, тонны и т.д.) товара в течение

периода времени потребления величины (S), тыс. руб./(шт.. кв.) (тыс. руб./(шт..

год) и т.д.).

Данная

зависимость в теории управления запасами известна как формула Уилсона.

Между

тем, анализируя порядок вывода данной формулы, а также саму формулу можно

утверждать, что она не учитывает потери («замораживание») финансового капитала,

вложенного в создание запасов, или другими словами потери, обусловленные

затормаживанием оборачиваемости вложенных в запасы денежных средств. [8, с.114]

Так,

применение формулы для различных по стоимости материалов (например, листовой

стали обычного качества и высоколегированной), цены на которые могут отличаться

в несколько раз, при одинаковых исходных данных даст один и тот же результат.

Очевидно, это неправомерно с экономической точки зрения.

Поэтому

для того, чтобы сократить влияние негативного эффекта («замораживание»

денежного капитала, вложенных в создание запасов), совокупные издержки при

формировании запасов должны дополнительно включать вмененные (неявные) расходы,

обусловленные потерями от недополучения дохода (Сп). Величину этих потерь за период

времени потребления величины (S) рекомендуется определять по следующей зависимости:

(1.6)

(1.6)

где

Е - коэффициент эффективности финансовых вложений за период времени потребления

величины (S), 1/кв. (1/год, 1/мес.).

Коэффициент

(Е) показывает, какая доля суммы денежных средств (Р · q/2), которая в среднем

имеет место на складе, «замораживается» при создании запасов за период времени

потребления величины (S). [9, с.123]

Таким

образом, величина (Сп) имеет двойственную экономическую природу. С одной

стороны она оценивает размер потерь, обусловленных вложением финансовых средств

в создание запасов («замораживание»), а с другой - устанавливает величину

дополнительного дохода, который можно было бы получить в случае отказа от

создания запасов. Так, например, финансовые средства, необходимые для создания

среднего запаса q/2, в размере (P · q/2)

можно было, как минимум, положить в банк и получать доход по депозиту или

вложить в дальнейшее развитие организации с целью увеличения доходов в

перспективе. По причине двойственной природы величину (Сп) не включают в

структуру прямых производственных затрат (при бухгалтерском учете). Однако, при

проведении расчетов по сравнительной экономической эффективности или при

бизнес-планировании учет данной величины должен быть обязательным.

Коэффициент

(Е), который оценивает эффективность финансовых вложений за период времени

потребления величины (S), может варьировать в следующих пределах. [10, с.194]

)

Минимальный размер устанавливается в случае наличия достаточного количества

свободных денежных средств в организации и должен составлять величину,

соответствующую депозитному проценту за период времени потребления величины (S).

Так, например, анализируемый период - один месяц. Следовательно, депозитный

процент за месяц при 12%-ом годовом составит 1%. В этом случае коэффициент (Е)

равен 0,01 за один месяц (1%/100%).

)

Максимальный размер устанавливается в случае отсутствия у организации свободных

денежных средств или ее интенсивного развития. Его величина определяется в

зависимости от источника свободных денежных средств:

.1)

Свободные денежные средства формируются за счет привлечения кредитных ресурсов

банков. В этом случае, размер коэффициента (Е) должен составлять величину,

соответствующую годовой процентной ставке по банковскому кредиту за период

времени потребления величины (S), согласно следующей зависимости:

(1.7.1)

(1.7.1)

где

СК - годовая процентная ставка по банковскому кредиту, %

n - количество

установленных промежутков времени (анализируемых периодов), за которое

потребляется величина (S), в течение года.

.2)

Свободные денежные средства формируются за счет собственных резервов

организации. В этом случае, величину коэффициента в соответствии с выбранным анализируемым

периодом необходимо определять по следующей формуле:

(1.7.2)

(1.7.2)

где

R - достигнутый среднегодовой уровень рентабельности

готовой продукции на предприятии, %;

Nоб - количество

оборотов готовой продукции (оборотных средств) в течение года.

Например,

достигнутый среднегодовой уровень рентабельности продукции на предприятии

составляет 12%; анализируемый период - один месяц; количество оборотов готовой

продукции (оборотных средств) в течение года - 12 оборотов. Следовательно, в

данном случае коэффициент (Е), в отличие от первого пункта, равен 0,12 за один

месяц. То есть в большинстве случаев (для производственных предприятий)

минимальная величина коэффициента (Е) отличается от максимальной на порядок (в

10 раз).

Важно

подчеркнуть, что в торговых организациях минимальная величина коэффициента (Е)

может отличаться от максимальной на два порядка (в 100 раз).

Таким

образом, формула по определению оптимального размера заказа с учетом потерь от

недополучения дохода (Сп) в отличие от формулы Уилсона будет иметь следующий

вид:

(1.8)

(1.8)

где

P - цена за единицу товара, тыс. руб./шт. (тыс.

руб./тонн и т.д.).

Важно

подчеркнуть, что такие составляющие формулы (1.8), как издержки на хранение

единицы товара ( ), а также коэффициент эффективности финансовых

вложений (E) должны быть привязаны к временному интервалу за который

потребляется величина (S). Так, например, если величина потребления или сбыта

определенного наименования товара (S) рассматривается за квартал, то и величины

(

), а также коэффициент эффективности финансовых

вложений (E) должны быть привязаны к временному интервалу за который

потребляется величина (S). Так, например, если величина потребления или сбыта

определенного наименования товара (S) рассматривается за квартал, то и величины

( ) и (E) должны рассчитываться за квартал.

) и (E) должны рассчитываться за квартал.

Важно также указать на ограничения применения формулы по определению

оптимального размера заказ:

) Первым и наиболее весомым ограничением применения формулы является

оптимизация размера заказа при имеющих место оптовых скидках. Данное

обстоятельство обусловлено тем, что затраты на закупку, представляющие собой

произведение величины потребления (S) на цену за единицу товара (Р), во-первых,

не зависят от размера заказа, а во-вторых, имеют в подавляющем большинстве

производственных ситуаций наибольшее значение по сравнению с другими статьями

прямых затрат.

2)

Вторым ограничением применения формулы, которое носит сугубо математический

характер, является тот факт, что при ее выводе предусматривалось, что

транспортные и связанные с ними расходы на выполнение одного заказа ( ) не зависят от размера заказа (постоянны). Однако, на

самом деле, параметр (

) не зависят от размера заказа (постоянны). Однако, на

самом деле, параметр ( ) зависит от размера заказа, но эта зависимость (в

большинстве случаев) оказывает лишь косвенное влияния на величину и характер

изменения совокупных издержек (Со) по доставке товара в течение периода времени,

за которое потребляется величина (S). Между тем, данное обстоятельство

указывает на необходимость дополнительных научных изысканий.

) зависит от размера заказа, но эта зависимость (в

большинстве случаев) оказывает лишь косвенное влияния на величину и характер

изменения совокупных издержек (Со) по доставке товара в течение периода времени,

за которое потребляется величина (S). Между тем, данное обстоятельство

указывает на необходимость дополнительных научных изысканий.

)

Третье ограничение представляет собой условие применения формулы, которое

заключается в том, что издержки ( ) на

хранение единицы товара в течение периода времени потребления величины (S) не

должны зависеть от размера заказа. Это достигается в случае эффективного

использования площади складского помещения. Так, например, если на площади в 1

м2 может храниться 3 тонны товара, то эту возможность необходимо использовать

на 80-100%.

) на

хранение единицы товара в течение периода времени потребления величины (S) не

должны зависеть от размера заказа. Это достигается в случае эффективного

использования площади складского помещения. Так, например, если на площади в 1

м2 может храниться 3 тонны товара, то эту возможность необходимо использовать

на 80-100%.

Как

показывает опыт хозяйственной деятельности, на практике, как правило, не

применяют формулу по определению оптимального размера заказа. Данное

обстоятельство обусловлено отсутствием необходимых навыков.

1.3 Системы управления запасами на складах предприятия

Существуют две основных системы управления запасами, на которых

базируются все остальные:

- система с фиксированным размером заказа;

система с фиксированным интервалом времени между заказами.

Система с фиксированным размером заказа.

Размер заказа здесь строго зафиксирован и не меняется ни при каких

условиях работы системы. Поэтому определение величины заказа является основной

задачей, которая решается при работе с данной системой. Объем закупки (заказа)

должен быть оптимальным, т.е. самым лучшим для определенных условий. В

большинстве случаев для его расчета используются соответствующие формулы но

определению оптимального объема заказа (qо).

После установления оптимального размера заказа (закупки) необходимо

определить момент времени, когда требуется осуществлять заказ, который в свою

очередь зависит от времени выполнения заказа. Так, например, в идеальном случае

сугубо теоретической ситуации, когда величина интенсивности сбыта постоянна в

течение длительного времени, а время выполнения заказа равно нулю, график

движения запасов выглядит следующим образом (рис. 3).

Рисунок 1.2 - Идеальная система с фиксированным размером заказа: точка t - момент времени, когда необходимо

осуществлять заказ

Примечание - Источник: [2, с.80]

Однако в реальных условиях изменяется не только интенсивность сбыта, но и

время выполнения заказа. В такой ситуации должен быть предусмотрен, во-первых,

пороговый уровень запасов, который обеспечивает бездефицитную работу склада на

время выполнения заказа, тем самым определяя уровень запасов и момент времени,

когда необходимо делать очередной заказ; во-вторых-гарантийный (страховой)

запас, который позволяет обеспечить необходимую потребность в товаре в период

времени предполагаемой задержки поставки. В этом случае график движения запасов

примет следующий вид (рис.4)

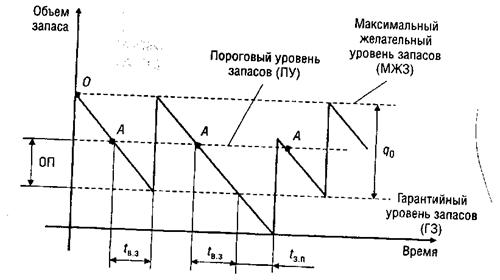

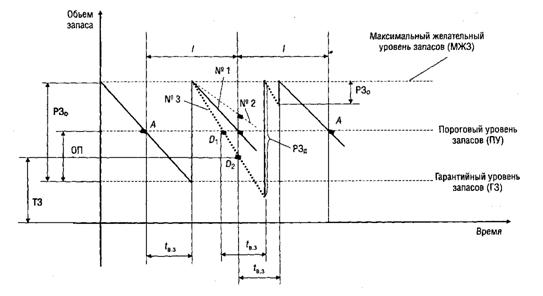

Точка О - момент времени начала работы системы; точка А - точка

формирования нового заказа но уровню запаса (пороговому уровню); tв.з.- время выполнения заказа; tз.п. - время задержки поставки; ОП -

ожидаемое потребление товара на складе за время выполнения заказа.

Рисунок 1.3 - График движения запасов в системе с фиксированным размером

заказа

Примечание - Источник: [2, с.90]

Данная система управления запасами работает следующим образом. После

выполнения заказа размер запасов на складе но определенному наименованию товара

равен максимальному желательному уровню запасов (точка О). С течением времени

уровень запаса товара на складе уменьшается в соответствии с интенсивностью

потребления (в нашем случае ее величина постоянная). То обстоятельство, что в

данной системе предусмотрен пороговый уровень запасов, обусловливает

необходимость постоянного контроля уровня запасов. Так, служащий склада

ежедневно отслеживает размер запаса товара и сравнивает его с величиной

порогового уровня (расчетной). В случае, если текущий уровень запаса оказался

равным или меньше порогового уровня (точка А), то необходимо делать заказ. В

противном случае заказ не делается. За время выполнения заказа размер запаса

товара на складе уменьшается на величину ожидаемого потребления (ОП)

[11,с.152].

В случае задержки поставки потребляется гарантийный запас товара. После

выполнения заказа уровень запаса товара на складе пополняется на величину

оптимального размера заказа qо.

Для расчета параметров системы необходимы следующие исходные данные:

- объем оборота (потребления или сбыта сырья, полуфабрикатов или готовой

продукции) за определенный период S;

- оптимальный размер заказа qо;

время выполнения заказа tв.з.;

время задержки поставки tз.п..

Порядок расчета основных параметров рассматриваемой системы

нижеследующий.

1)Дневное

потребление товара на складе определяется как отношение объема оборота

(потребления или сбыта сырья, полуфабрикатов или готовой продукции) за

определенный период S к количеству

рабочих дней в данном определенном периоде.

3)Ожидаемое

потребление товара на складе за время выполнения заказа (ОП) определяется как

произведение дневного потребления товара на складе и времени выполнения заказа.

4)Пороговый

уровень запасов на складе рассчитывается как сумма гарантийного запаса на

складе и ожидаемого потребления товара на складе за время выполнения заказа.

5)Максимальный

желательный уровень запасов на складе определяется как сумма гарантийного

запаса на складе и оптимального размера заказа.

Система с фиксированным интервалом времени между заказами.

В данной системе заказы осуществляются в строго определенные моменты

времени, которые отстоят друг от друга на равные интервалы. Причем в данной

системе размер заказа - величина переменная.

Определить интервал времени между заказами (I) можно с учетом оптимального размера заказа (q0) по следующей зависимости:

= N : S/qo (1.9)

где N - количество рабочих дней в периоде, за который потребляется

величина S.

Интервал времени между заказами (I) должен округляться до целого числа дней, а также может

незначительно корректироваться.

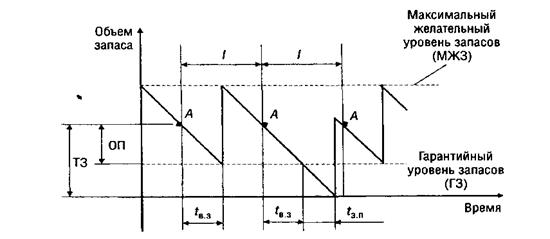

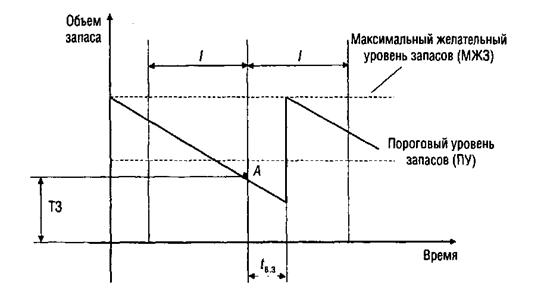

График движения запасов для данной системы представлен на рис. 11.

Для расчета параметров системы с фиксированным интервалом времени между

заказами необходимы следующие исходные данные:

- объем оборота (потребления или сбыта сырья, полуфабрикатов или

готовой продукции) за определенный период S;

- интервал времени между заказами I;

время выполнения заказа tв.з;

время задержки поставки tз.п.

Рисунок 1.4 - График движения запасов в системе с фиксированным

интервалом времени между заказами

Примечание - Источник: [2, с.96]

I -

интервал времени между заказами; точка А - точка начала формирования нового

заказа по времени (фиксированному интервалу); tв.з - время выполнения заказа; tз.п - время задержки поставки; ОП - ожидаемое потребление

товара на складе за время выполнения заказа; ТЗ - текущий запас в момент

времени, когда необходимо осуществлять заказ.

Порядок расчета основных параметров рассматриваемой системы

нижеследующий.

1)Дневное

потребление товара на складе определяется как отношение объема оборота

(потребления или сбыта сырья, полуфабрикатов или готовой продукции) за

определенный период S к количеству

рабочих дней в данном определенном периоде.

2)Гарантийный

запас на складе рассчитывается как произведение дневного потребления товара на

складе и времени задержки поставки.

3)Ожидаемое

потребление товара на складе за время выполнения заказа (ОП) определяется как

произведение дневного потребления товара на складе и времени выполнения заказа.

4)Максимальный

желательный уровень запасов на складе определяется как сумма гарантийного

запаса на складе и произведения интервала времени между заказами и ожидаемого

дневного потребления товара на складе.

5)Размер заказа

(РЗ) в данной системе - величина переменная и рассчитывается по следующей

зависимости:

РЗ = МЖЗ - ТЗ + ОП (1.10)

где МЖЗ - максимально желательный уровень запасов на складе, шт., т; ТЗ -

текущий размер запасов на складе на момент осуществления заказа, шт., т; ОП -

ожидаемое потребление товара на складе за время выполнения заказа, шт., т.

Каждая из основных систем управления запасами имеет свои достоинства и

недостатки. Так, положительным моментом для системы с фиксированным размером

заказа является меньший максимально желательный уровень запасов на складе, что

обеспечивает меньшие затраты на хранение запасов. Однако в данной системе

необходим постоянный контроль наличия запасов на складе. В то же время для

системы с фиксированным интервалом времени между заказами позитивным является

отсутствие постоянного контроля наличия запасов на складе. При этом у данной

системы более высокий уровень максимально желательного запаса, что обусловливает

повышение затрат на содержание запасов.

Система с установленной периодичностью пополнения запасов до

установленного уровня

В отличие от основных систем она ориентирована на работу с товарами,

которые имеют значительную величину и колебания потребления. Поэтому, чтобы

предотвратить завышение объемов запасов, содержащихся на складе, или их

дефицит, данная система включает элементы двух основных: установленную

периодичность оформления заказа и отслеживание порогового уровня запасов.

Однако при этом базовой для работы данной системы является система с

фиксированным интервалом времени между заказами. Это отражено на рис. 6.

Рисунок 6 - График движения запасов в системе с установленной

периодичностью пополнения запасов до установленного уровня

Примечание - Источник: [2, с.99]

А, D2 - моменты времени, когда необходимо

осуществлять основные заказы; D1 -

момент времени, когда необходимо осуществлять дополнительный заказ.

Если с течением времени потребность в товаре не меняется (интенсивность

потребления № 1), данная система работает как система с фиксированным

интервалом времени между заказами, т.е. заказы (далее - основные заказы)

делаются через фиксированные интервалы времени.

Если потребность кратковременно сократилась (интенсивность потребления №

2), то, как и в первом случае, заказ необходимо производить с установленной

периодичностью.

Если потребность кратковременно увеличилась (интенсивность потребления №

3), в действие вступает система с фиксированным размером заказа, устраняя при

этом дефицит и пополняя запасы до максимального желательного уровня. Первый

заказ в данной ситуации делается в точке D1, когда запасы достигают порогового уровня. Этот заказ

называется дополнительным, а его размер определяют по следующей зависимости:

РЗд = МЖЗ - ПУ + ОП (1.11)

Второй заказ - основной - делается, как в первых двух случаях, в

фиксированный момент времени (точка D2). Его размер необходимо определять но формуле:

Р 30 = МЖЗ-ТЗ + ОП - РЗд или Р 30 = ОДП * t (1.12)

где ОДП - ожидаемое дневное потребление после момента времени начала

дополнительного заказа; t -

период между дополнительным и основным заказами, рабочих дней.

Для расчета параметров системы с установленной периодичностью пополнения

запасов до установленного уровня необходимы следующие исходные данные:

- объем оборота (потребления или сбыта сырья, полуфабрикатов или готовой

продукции) за определенный период S;

оптимальный размер заказа qо;

интервал времени между заказами I;

время выполнения заказа tв.з;

время задержки поставки tз.п.

Порядок расчета основных параметров рассматриваемой системы

нижеследующий.

) Дневное потребление товара па складе определяется как отношение объема

оборота (потребления или сбыта сырья, полуфабрикатов или готовой продукции) за

определенный период S к количеству

рабочих дней в данном определенном периоде.

2) Гарантийный запас на складе рассчитывается как произведение дневного

потребления товара на складе и времени задержки поставки.

) Пороговый уровень запасов на складе рассчитывается как сумма

гарантийного запаса на складе и ожидаемого потребления товара на складе за

время выполнения заказа.

) Ожидаемое потребление товара на складе за время выполнения заказа (ОП)

определяется как произведение дневного потребления товара на складе и времени

выполнения заказа.

) Максимальный желательный уровень запасов на складе определяется как

сумма гарантийного запаса на складе и произведения интервала времени между

заказами (I) и ожидаемого дневного потребления

товара на складе.

Система «минимум - максимум».

Данная система ориентирована на ситуацию, когда затраты на учет запасов и

издержки на оформление и доставку заказа на столько значительны, что становятся

соизмеримы с потерями от дефицита запасов товара. В этой связи ее целесообразно

применять для товаров, имеющих незначительную величину спроса. Поэтому в

рассматриваемой системе заказы производятся не через каждый фиксированный

интервал времени между ними, а только при условии, что запасы на складе в этот

момент времени оказались равными или меньше установленного минимального уровня.

В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила

запасы до максимально желательного уровня, поэтому данная система работает лишь

с двумя уровнями запасов - минимальным и максимальным. Роль минимального уровня

в данной системе выполняет пороговый уровень (рис. 7).

Для расчета параметров системы «минимум - максимум» необходимы следующие

исходные данные:

- объем оборота (потребления или сбыта сырья, полуфабрикатов или

готовой продукции) за определенный период S;

- интервал времени между заказами I;

- время выполнения заказа tв.з;

время задержки поставки tз.п.

Рисунок 7 - График движения запасов в системе «минимум - максимум»

Примечание - Источник: [4, с.96]

I -

интервал времени между заказами; точка A - момент времени, когда необходимо осуществлять заказ; ТЗ

текущий запас в момент времени, когда необходимо осуществлять заказ.

Порядок расчета основных параметров рассматриваемой системы

нижеследующий.

1)Дневное

потребление товара на складе определяется как отношение объема оборота

(потребления или сбыта сырья, полуфабрикатов или готовой продукции) за

определенный период S к количеству

рабочих дней в данном определенном периоде.

2)Пороговый

уровень запасов на складе рассчитывается как произведение суммы времени

выполнения заказа и задержки поставки и дневного потребления товара на складе.

3)Максимальный

желательный уровень запасов на складе определяется как произведение суммы

времени задержки поставки и интервала времени между заказами (I) и ожидаемого дневного потребления

товара на складе.

4)Размер заказа

(РЗ) определяется по следующей зависимости:

РЗ = МЖЗ-ТЗ + ОП (1.13)

В логистике запасов очень важной является проблема выбора оптимальной

системы управления для соответствующих наименований запасов. Установлено, что

на выбор системы управления запасами основное влияние оказывают следующие

факторы:

- интенсивность потребления товаров (предметов труда);

прогнозируемость потребления (спроса) товаров (предметов труда).

Избыточные запасы - это, пожалуй, один из самых заметных видов потерь.

Тот факт, что на предприятиях имеются складские помещения и распределительные

центры, свидетельствует, что у предприятий есть запасы, и, как правило, в

немалом объеме. Зачастую запасы составляют от 5 до 30 % совокупных активов

компаний, а у предприятий розничной торговли данная цифра может достигать

половины совокупных активов. Эти оценки основаны на исследованиях, проводимых в

целях представления регулярной финансовой отчетности в конце квартала или

финансового года, когда запасы пребывают в наиболее истощенном состоянии. А в

течение всего отчетного периода цифры могут оказаться значительно более

высокими.

2. Анализ организации и управления складскими

запасами РО «Белагросервис»

.1 Организационно-экономическая характеристика

предприятия

Республиканское

объединение «Белагросервис» создано Указом Президента Республики Беларусь № 40

от 27 января 2003г.

<#"817674.files/image022.gif">), а также затраты на хранение одной тонны листовой

стали ( ) зависят от размера заказа, который еще предстоит

определить, необходимо в качестве первого приближения интуитивно установить

размер заказа.

) зависят от размера заказа, который еще предстоит

определить, необходимо в качестве первого приближения интуитивно установить

размер заказа.

Принимаем

размер заказа на уровне 10 тонн, тем самым, предполагая, что для транспортировки

будет использоваться автотранспорт.

Во-первых,

определим транспортные расходы на выполнение одного заказа ( ) по доставке листовой стали из Москвы. Величина

тарифной ставки на оказание автотранспортных услуг для автотранспортного

агрегата грузоподъемностью 10 тонн составляла в среднем 4,5 тыс. руб. за один

километр. Следовательно, издержки на выполнение одного заказа из Москвы (1500

км туда и обратно) составят 6750 тыс. руб. (1500км · 4,5 тыс. руб./км).

) по доставке листовой стали из Москвы. Величина

тарифной ставки на оказание автотранспортных услуг для автотранспортного

агрегата грузоподъемностью 10 тонн составляла в среднем 4,5 тыс. руб. за один

километр. Следовательно, издержки на выполнение одного заказа из Москвы (1500

км туда и обратно) составят 6750 тыс. руб. (1500км · 4,5 тыс. руб./км).

Во-вторых,

определим издержки на хранение одной тонны стали в течение года ( ). С учетом линейных размеров стального листа (6000×1500мм), допустимой нагрузки на 1 м2 пола для складов по

хранению стали (4 т/м2), а также ширины проходов и проездов минимально

необходимая площадь хранения должна составлять 15 м2. Рассчитаем издержки на

хранение одной тонны стали (

). С учетом линейных размеров стального листа (6000×1500мм), допустимой нагрузки на 1 м2 пола для складов по

хранению стали (4 т/м2), а также ширины проходов и проездов минимально

необходимая площадь хранения должна составлять 15 м2. Рассчитаем издержки на

хранение одной тонны стали ( ) за год.

Они составят 756,0 тыс. руб. (15 м2 · 21,0 тыс. руб./(мес.·м2) · 12 мес. : 5

тонн), где 5 тонн - это среднее количество стали (средний остаток), которое

будет иметь место на складе (q/2 = 10/2).

) за год.

Они составят 756,0 тыс. руб. (15 м2 · 21,0 тыс. руб./(мес.·м2) · 12 мес. : 5

тонн), где 5 тонн - это среднее количество стали (средний остаток), которое

будет иметь место на складе (q/2 = 10/2).

Принимая

величину коэффициента эффективности финансовых вложений (Е) за период времени

равный одному году на уровне 0,5 (то есть, предполагая возможность дальнейшего

наращивания производственной программы новых изделий), определим размер заказа

согласно зависимости (1.8):

Полученный

расчетный размер заказа (16,8 тонн) позволяет утверждать, что принятый

интуитивно размер заказа на уровне 10 тонн имеет значительное отличие от

оптимальной величины.

В

этой связи осуществляем второе приближение. Для этого устанавливаем размер

заказа с определенным опережением к уровню 16,8 тонн, принимая размер заказа

равным 20 тонн.

Уточняем

транспортные расходы на выполнение одного заказа ( ) по доставке листовой стали из Москвы. Величина

тарифной ставки на оказание автотранспортных услуг для автотранспортного

агрегата грузоподъемностью 20 тонн составляла в среднем 5,7 тыс. руб. за один

километр. Следовательно, издержки на выполнение одного заказа из Москвы (1500

км туда и обратно) будут равны 8550 тыс. руб. (1500км · 5,7 тыс. руб./км).

) по доставке листовой стали из Москвы. Величина

тарифной ставки на оказание автотранспортных услуг для автотранспортного

агрегата грузоподъемностью 20 тонн составляла в среднем 5,7 тыс. руб. за один

километр. Следовательно, издержки на выполнение одного заказа из Москвы (1500

км туда и обратно) будут равны 8550 тыс. руб. (1500км · 5,7 тыс. руб./км).

Уточняем

издержки на хранение одной тонны стали в течение года ( ). Они составят 378,0 тыс. руб. (15 м2 · 21,0 тыс.

руб./(мес.·м2) · 12 мес. : 10 тонн), где 10 тонн - это среднее количество стали

(средний остаток), которое будет иметь место на складе (q/2 =

20/2).

). Они составят 378,0 тыс. руб. (15 м2 · 21,0 тыс.

руб./(мес.·м2) · 12 мес. : 10 тонн), где 10 тонн - это среднее количество стали

(средний остаток), которое будет иметь место на складе (q/2 =

20/2).

Уточняем

размер заказа согласно зависимости (1.8):

Так

как принятый размер заказа согласно второму приближению (20,0 тонн) практически

не отличается от оптимальной величины (19,7 тонн), следовательно, окончательно

устанавливаем размер заказа на уровне 20,0 тонн или 29 листов (с учетом того,

что масса 1 листа равна 0,702 тонн).

На

рисунке 3.1 представлен график, отражающий зависимость издержек, связанных с

формированием и управлением запасами листовой стали, от размера заказа с учетом

потерь денежных ресурсов, вложенных в создание запасов затрат (Сп) согласно

формуле:

Рисунок 3.1 - Зависимость издержек, связанных с формированием и

управлением запасами листовой стали, от размера заказа

Примечание - Источник: собственная разработка

Анализ графической зависимости издержек, связанных с формированием и

управлением запасами, от размера заказа, показывает, что около точки

соответствующей оптимальному размеру заказа наблюдается практически

горизонтальная площадка. Данное обстоятельство позволяет утверждать, что при

выполнении подобных расчетных работ допустимое относительное отличие

интуитивного размера заказа от его оптимальной величины может быть достаточно

значительным. Исходя из проведенных многовариантных расчетов, отличие не должно

превышать 20 %.

Рассчитаем оптимальный размер заказа листовой стали по формуле Уилсона

(1.5) с учетом исходных данных и того, что ее доставка предположительно будет

осуществляться автотранспортом:

Полученный

размер оптимального размера заказа согласно формуле Уилсона позволяет

утверждать, что доставка листовой стали должна осуществляться не автомобильным,

а железнодорожным транспортом, так как максимальный размер одной партии

поставки автомобильным транспортом ограничивается грузоподъемностью

автотранспортного агрегата (фуры), которая обычно не превышает 25 тонн.

В

свою очередь минимальная площадь склада, занимаемая сталью должна составлять

уже не 15 м2, а не менее 30 м2. Это объясняется тем, что на 9 м2 площади пола,

которую занимает один стальной лист (6000×1500мм) с учетом допустимой нагрузки на 1 м2 (4 т/м2), максимально

можно хранить не более 36 тонн стали. В этой связи, чтобы разместить 67,3 тонн

стали с учетом ширины проходов и проездов потребуется не 15, а 30 м2 площади

склада.

Уточним

оптимальный размер заказа по формуле Уилсона. Во-первых, пересчитаем

транспортные расходы на выполнение одного заказа ( ) по доставке листовой стали. Величина тарифной ставки

на оказание услуг железнодорожного транспорта составляла в среднем 30,0 тыс.

руб. за один вагоно-километр. При этом в отличие от автотранспорта расчет

ведется только в одну сторону (750 км). Следовательно, издержки на выполнение

одного заказа, с учетом того, что потребуется один вагона, составят 22500 тыс.

руб. (1вагон · 750км · 30,0 тыс. руб./ваг.-км).

) по доставке листовой стали. Величина тарифной ставки

на оказание услуг железнодорожного транспорта составляла в среднем 30,0 тыс.

руб. за один вагоно-километр. При этом в отличие от автотранспорта расчет

ведется только в одну сторону (750 км). Следовательно, издержки на выполнение

одного заказа, с учетом того, что потребуется один вагона, составят 22500 тыс.

руб. (1вагон · 750км · 30,0 тыс. руб./ваг.-км).

Во-вторых,

пересчитаем издержки на хранение одной тонны стали в течение года ( ). Они составят 189,0 тыс. руб. (30 м2 · 21,0 тыс.

руб./(мес.·м2) · 12 мес. : 40 тонн), где 40 тонн - это предполагаемое среднее

количество стали, которое будет иметь место на складе.

). Они составят 189,0 тыс. руб. (30 м2 · 21,0 тыс.

руб./(мес.·м2) · 12 мес. : 40 тонн), где 40 тонн - это предполагаемое среднее

количество стали, которое будет иметь место на складе.

Тогда

уточненный размер заказа согласно формуле Уилсона составит:

Уточненный

согласно формуле Уилсона размер заказа (154,3 тонн) отличается от исходного

(67,3 тонн) в 2,3 раза.

В

этой связи осуществляем второе приближение. Для этого устанавливаем размер

заказа с определенным опережением к уровню 154,3 тонн, принимая размер заказа

равным трем вагонам или 235 тонн. При этом для ее хранения потребуется семь

штабелей.

Издержки

на выполнение одного заказа с учетом того, что потребуется три вагона, составят

67500,0 тыс. руб. (3 вагона · 750км · 30,0 тыс. руб./ваг.-км).

Издержки

на хранение одной тонны стали в течение года ( )

составят 220,5 тыс. руб. (105 м2 · 21,0 тыс. руб./(мес.·м2) · 12 мес. : 120

тонн), где 120 тонн - это предполагаемое среднее количество стали, которое

будет иметь место на складе.

)

составят 220,5 тыс. руб. (105 м2 · 21,0 тыс. руб./(мес.·м2) · 12 мес. : 120

тонн), где 120 тонн - это предполагаемое среднее количество стали, которое

будет иметь место на складе.

Тогда

уточненный размер заказа согласно формуле Уилсона составит:

Расчетный

размер заказа (247,4 тонн) отличается от принятого (235,0 тонн) на 5,3 %, что

допустимо для подобного рода расчетов.

Столь

значительный размер заказа стали (235-245 тонн или 3 вагона) с одной стороны

«заморозит» значительные финансовые ресурсы на длительный срок (более одного

года). С другой стороны, такой размер заказа, как показывает практика, способно

обеспечить лишь крупное промышленное предприятие (например, ОАО «МАЗ» или РУП

«МТЗ»), имеющее соответствующие финансовые возможности.

Анализ

полученных результатов показывает, что оптимальный размер заказа согласно

формуле (1.8) в 12 раз меньше по сравнению с размером заказа согласно формуле

Уилсона.

Определим

размер годового экономического эффекта по следующей зависимости:

где

Сс1 - совокупные годовые издержки на формировании и управлении запасами при

размере заказа, рассчитанном согласно формуле Уилсона (1.5), тыс. руб.;

Сс2

- совокупные годовые издержки на формирование и управление запасами при размере

заказа, рассчитанном согласно формуле (1.8), тыс. руб.

Определим

совокупные годовые издержки на формирование и управление запасами с учетом

потерь, обусловленных «замораживанием» финансовых средств, вложенных в создание

запасов, при размере заказа, рассчитанном согласно формуле Уилсона:

Определим

совокупные годовые издержки на формирование и управление запасами при размере

заказа, рассчитанном согласно формуле (1.8):

Тогда

величина годового экономического эффекта при формировании и управлении запасами

при размере заказа, рассчитанном согласно формуле (1.8), составит:

Следовательно,

формирование материальных запасов путем осуществления заказов по отдельным

наименованиям товаров в размерах, рассчитанных согласно зависимости (1.8) в

отличие от формулы Уилсона позволит получать значительный экономический эффект

в результате ускорения оборачиваемости финансового капитала, вкладываемого в

создание запасов, а также сокращения издержек, связанных с хранением товаров.

Однако,

при небольших расстояниях транспортировки (доставки) товара и относительно

высоких издержках на хранение единицы товара ( ) размер

заказа, рассчитанный по формуле (1.8), может иметь незначительную величину. В

подобных ситуациях размер заказа следует увеличить с учетом ожидаемого

потребления товара за время выполнения заказа. Так, для нашего примера ожидаемое

потребление за время выполнения заказа (30 дней, см. исходные данные)

составляет 12 тонн (0,4 тонны/день · 30 дней), где 0,4 тонны/день величина

среднего дневного потребления стали листовой в течение года (100 тонн/год : 250

раб. дней/год). Следовательно, размер заказа можно оставить на уровне

расчетного (20 тонн), так как его размер превышает ожидаемое потребление

листовой стали за время выполнения заказа (20>12).

) размер

заказа, рассчитанный по формуле (1.8), может иметь незначительную величину. В

подобных ситуациях размер заказа следует увеличить с учетом ожидаемого

потребления товара за время выполнения заказа. Так, для нашего примера ожидаемое

потребление за время выполнения заказа (30 дней, см. исходные данные)

составляет 12 тонн (0,4 тонны/день · 30 дней), где 0,4 тонны/день величина

среднего дневного потребления стали листовой в течение года (100 тонн/год : 250

раб. дней/год). Следовательно, размер заказа можно оставить на уровне

расчетного (20 тонн), так как его размер превышает ожидаемое потребление

листовой стали за время выполнения заказа (20>12).

Полученный

оптимальный размер заказа (20 тонн) был рассчитан исходя из годового потребления

стали (100 тонн/год). Однако важно определить, как меняется размер заказа, если

в качестве временного интервала берется другая величина, например, месяц.

Принимая

во внимание данные таблицы 3.1, можно утверждать, что в течение года

наблюдаются серьезные колебания величины потребления листовой стали. Так,

например, потребление за март почти в четыре раза превышает потребление за

декабрь. Возникает вопрос: будет ли наблюдаться аналогичное колебание размера

заказа, если в качестве временного интервала выступает календарный месяц?

Рассчитаем

оптимальный размер заказа по формуле (1.8), принимая временной интервал равный

одному месяцу, на примере мая месяца.

Величина

потребления листовой стали за май составляет 6 тонн (S = 6 тонн/мес.) (см.

таблицу 3.1). Транспортные расходы на выполнение одного заказа ( ) оставляем на прежнем уровне (

) оставляем на прежнем уровне ( = 8550 тыс. руб.). В свою очередь, издержки на

хранение одной тонны стали (

= 8550 тыс. руб.). В свою очередь, издержки на

хранение одной тонны стали ( ) должны

быть привязаны к временному интервалу (один месяц), то есть должны быть

пересчитаны. Принимая во внимание ранее проведенный расчет, они составят 31,5

тыс. руб. (15 м2 · 21,0 тыс. руб./(мес.·м2) · 1 мес. : 10 тонн), где 10 тонн -

это предполагаемое среднее количество стали, которое будет иметь место на

складе (q/2). По этой же причине должен быть пересмотрен и коэффициент

эффективности финансовых вложений (E). Так, за год его величина составляла 0,5,

следовательно, за месяц он будет равен 0,042 (0,5/12).

) должны

быть привязаны к временному интервалу (один месяц), то есть должны быть

пересчитаны. Принимая во внимание ранее проведенный расчет, они составят 31,5

тыс. руб. (15 м2 · 21,0 тыс. руб./(мес.·м2) · 1 мес. : 10 тонн), где 10 тонн -

это предполагаемое среднее количество стали, которое будет иметь место на

складе (q/2). По этой же причине должен быть пересмотрен и коэффициент

эффективности финансовых вложений (E). Так, за год его величина составляла 0,5,

следовательно, за месяц он будет равен 0,042 (0,5/12).

Тогда

оптимальный размер заказа согласно зависимости (1.8) составит:

Пересчитаем

издержки на хранение одной тонны стали ( ), за

месяц исходя из полученного размера заказа. Они составят 37,95 тыс. руб. (15 м2

· 21,0 тыс. руб./(мес.·м2) · 1 мес. : 8,3 тонн), где 8,3 тонн - это среднее количество

стали, которое будет иметь место на складе (16,6/2).

), за

месяц исходя из полученного размера заказа. Они составят 37,95 тыс. руб. (15 м2

· 21,0 тыс. руб./(мес.·м2) · 1 мес. : 8,3 тонн), где 8,3 тонн - это среднее количество

стали, которое будет иметь место на складе (16,6/2).

Уточним

оптимальный размер заказа согласно зависимости (1.8):

Аналогичным

образом были проведены расчеты для остальных месяцев года. Их результаты

представлены в таблице 3.2.

Важно

подчеркнуть, что при определении оптимального размера заказа за месяц (см.

таблицу 1.2), не принималась во внимание зависимость расходов на выполнение

одного заказа ( ) от величины заказа. Данное обстоятельство

объясняется тем, что величина этих затрат, зависит не только от размера заказа,

но и от имеющихся в наличии автотранспортных агрегатов, которые могут

использоваться для транспортировки листовой стали. Так, для транспортировки

15,0 тонн стали может применяться транспортный агрегат грузоподъемностью 15,0

тонн. При этом расходы на выполнение одного заказа с помощью данного агрегата,

как правило, сопоставимы с расходами на транспортировку 20,0 тонн стали

транспортным агрегатом грузоподъемностью 20,0 тонн. Между тем следует отметить,

что в случаях, когда транспортное средство за один рейс осуществляет доставку

товаров нескольких наименований, расходы на выполнение одного заказа (

) от величины заказа. Данное обстоятельство

объясняется тем, что величина этих затрат, зависит не только от размера заказа,

но и от имеющихся в наличии автотранспортных агрегатов, которые могут

использоваться для транспортировки листовой стали. Так, для транспортировки

15,0 тонн стали может применяться транспортный агрегат грузоподъемностью 15,0

тонн. При этом расходы на выполнение одного заказа с помощью данного агрегата,

как правило, сопоставимы с расходами на транспортировку 20,0 тонн стали

транспортным агрегатом грузоподъемностью 20,0 тонн. Между тем следует отметить,

что в случаях, когда транспортное средство за один рейс осуществляет доставку

товаров нескольких наименований, расходы на выполнение одного заказа ( ) по каждому наименованию товара должны рассчитываться

исходя из занимаемой доли грузоподъемности (грузовместимости) транспортного

средства.

) по каждому наименованию товара должны рассчитываться

исходя из занимаемой доли грузоподъемности (грузовместимости) транспортного

средства.

Анализ

полученных результатов показывает, что, несмотря на значительны колебания

потребления листвой стали в течение года (4-х кратные), вариация оптимального

размера заказа не превышает 2-х раз. Данный факт указывает на то, что

оптимальный размер, в большинстве случаев, может рассчитываться, исходя из

средних значений потребления материальных запасов, за достаточно

продолжительный период времени, например, за квартал.

Таблица 3.2 -

Расчет оптимального размера заказа по месяцам года

|

Наименование месяца

|

Величина потребления

листовой стали, тонн/мес.

|

Затраты на хранение одной

тонны стали за месяц( ),тыс. руб./(тонн . мес.)Коэффициент эффективности

финансовых вложений (Е), 1/мес.Расчетный оптимальный размер заказа (qо),

тонн ),тыс. руб./(тонн . мес.)Коэффициент эффективности

финансовых вложений (Е), 1/мес.Расчетный оптимальный размер заказа (qо),

тонн

|

|

|

|

Январь

|

37,95

|

0,042

|

16,5

|

|

Февраль

|

12

|

26,82

|

0,042

|

23,6

|

|

Март

|

15

|

24,00

|

0,042

|

26,5

|

|

Апрель

|

10

|

29,43

|

0,042

|

21,5

|

|

Май

|

6

|

37,95

|

0,042

|

16,5

|

|

Июнь

|

5

|

41,55

|

0,042

|

15,0

|

|

Июль

|

8

|

32,85

|

0,042

|

19,2

|

|

Август

|

15

|

24,00

|

0,042

|

26,5

|

|

Сентябрь

|

10

|

29,43

|

0,042

|

21,5

|

|

Октябрь

|

5

|

41,55

|

0,042

|

15,0

|

|

Ноябрь

|

4

|

46,47

|

0,042

|

13,3

|

|

Декабрь

|

4

|

46,47

|

0,042

|

13,3

|

Примечание - Источник: собственная разработка

В противном случае, когда наблюдаются многократные колебания спроса

(потребления), год целесообразно разбить, например, на два (и более) сезона

(сезонов), в которых наблюдается минимальная и максимальная величина спроса

(потребления). Затем необходимо определить оптимальные размеры заказов для

соответствующих сезонов и использовать полученные величины при оперативной

работе по управлению запасами в течение соответствующих сезонов.

3.2 Оптимизация размера заказа при стеллажном

размещении запасов

Расчет оптимального размера при стеллажном размещении запасов рассмотрим

на примере следующей производственной ситуации.

РО «Белагросервис» осуществляет розничную и мелкооптовую торговлю бумагой

офисной формата А-4 в пачках по 500 листов в качестве непрофильного вида

деятельности по продвижению продукции белорусского производства по программе

импортозамещения. Пачки бумаги доставляются и хранятся в коробках, вмещающих 5

пачек. Закупочная цена - 45,0 тыс. руб./пачку при размере заказа до 200 пачек,

40 тыс. руб./пачку при размере заказа от 200 пачек. Среднемесячное потребление

бумаги - 1000 пачек. Габаритные размеры коробки - длина×ширина×высота - 300×220×275

мм. Масса брутто одной

коробки - 12,5 кг. Коробки хранятся на полках стеллажа СТ-031 (рисунок 3.1).

Максимальная нагрузка на полку стеллажа - 200 кг. Издержки, связанные с

эксплуатацией 1 м2 арендуемого склада в течение месяца, составляют 50,0 тыс.

руб.

Закупки бумаги осуществляются у поставщика, удаленность которого

составляет 40 км. Доставка обеспечивается собственными транспортными средствами

грузоподъемностью 1000, 2000 и 3000 кг, тарифные ставки на внутрихозяйственные

грузоперевозки для которых составляют соответственно 1,5; 2,2 и 2,5 тыс.

руб./км. Доставка бумаги может производиться отдельно или параллельно с другими

видами товарной продукции. Рентабельность продаж в организации составляет в

среднем 15,0 %. В этой связи, организация не нуждается в свободных денежных

средствах.

Рисунок 3.1 - Размеры стеллажа СТ-031

Примечание - Источник: собственная разработка

Несмотря на то, что производственная задача предусматривает наличие

оптовой скидки, определим оптимальный размер заказа бумаги по формуле (1.8).

При этом, если полученный размер заказа (как уже отмечалось) будет находиться в

пределах действия оптовой скидки (более 200 пачек), то это решение экономически

целесообразно.

Условие производственной задачи также предусматривает, что доставка

бумаги может производиться параллельно с другими видами товарной продукции. В

соответствии с ранее проведенными изысканиями было установлено, что при заказе

товара у одного поставщика (с одного склада) параллельно с другими видами

необходимой продукции до полной загрузки транспортного средства наблюдается тот

факт, что с уменьшением размера заказа товара сокращаются также и совокупные

затраты (Сс). Другими словами, чем меньше размер заказа, тем лучше это с

экономической точки зрения. Данный факт обусловлен тем, что при заказе товара у

одного поставщика параллельно с другими видами необходимой продукции до полной

загрузки транспортного средства издержки (Со) (см. зависимость 1.1) по доставке

товара в течение периода времени, за которое потребляется величина (S), будут

иметь постоянную величину (независимо от размера заказа). Однако данная

ситуация на практике встречается крайне редко, так как лишь в отдельных случаях

один поставщик способен обеспечить поставку по всей номенклатуре

производственных запасов. В этой связи, чтобы обеспечить полную загрузку

транспортного средства в соответствии с его грузоподъемностью, требуется

прибегать к услугам, как правило, двух и более поставщиков, что в результате

обуславливает рост затрат на выполнение одного заказа (Со), а их зависимость от

размера заказа будет носить традиционный (гиперболический) характер.

Принимая во внимание относительно незначительное расстояние

транспортировки, интуитивно устанавливаем размер заказа на уровне 100 пачек (20

коробок). Масса заказа 250 кг (12,5 кг/1коробка · 20 коробок) обуславливает

применение транспортного средства грузоподъемностью 1000 кг. При этом

предусматривается, что параллельно с бумагой у поставщика будет заказываться

другой товар. Допустим, его масса будет также равна 250 кг. Следовательно,

расходы на транспортировку бумаги, в структуре совокупных транспортных затрат

будут занимать 50 %.

Во-вторых,

определим издержки на хранение одной пачки бумаги в течение месяца ( ). Так как при стеллажном размещении товаров затраты

на хранение единицы запасов (

). Так как при стеллажном размещении товаров затраты

на хранение единицы запасов ( ) не

зависят от размера заказа, расчет данных затрат целесообразно производить не с

учетом интуитивного размера заказа, а руководствуясь количеством товара,

вмещающегося на одной полке стеллажа. Линейные размеры одной полки (ячейки)

стеллажа СТ-031 позволяют разместить на ней 8 коробок бумаги или соответственно

40 пачек в коробках. Принимая во внимание рисунок 1.3, можно утверждать, что

одна полка стеллажа занимает лишь 0,075 м2 пола склада (3 м · 0,3 м : 12 полок),

а с учетом проходов и проездов не более 0,1 м2. Следовательно, издержки на

хранение одной пачки бумаги (

) не

зависят от размера заказа, расчет данных затрат целесообразно производить не с

учетом интуитивного размера заказа, а руководствуясь количеством товара,

вмещающегося на одной полке стеллажа. Линейные размеры одной полки (ячейки)

стеллажа СТ-031 позволяют разместить на ней 8 коробок бумаги или соответственно

40 пачек в коробках. Принимая во внимание рисунок 1.3, можно утверждать, что

одна полка стеллажа занимает лишь 0,075 м2 пола склада (3 м · 0,3 м : 12 полок),

а с учетом проходов и проездов не более 0,1 м2. Следовательно, издержки на

хранение одной пачки бумаги ( ) за

месяц составят 0,25 тыс. руб. (0,1 м2 · 50,0 тыс. руб./(мес.·м2) · 1 мес. : 20

пачек), где 20 пачек - это среднее количество пачек бумаги на одной полке

стеллажа в течение месяца (q/2 = 40/2).

) за

месяц составят 0,25 тыс. руб. (0,1 м2 · 50,0 тыс. руб./(мес.·м2) · 1 мес. : 20

пачек), где 20 пачек - это среднее количество пачек бумаги на одной полке

стеллажа в течение месяца (q/2 = 40/2).

Так

как организация не нуждается в свободных денежных средствах, принимаем величину

коэффициента эффективности финансовых вложений (Е) за период времени равный

одному месяцу на уровне близком к минимальному значению - 0,05 (то есть,

предполагая возможность незначительного наращивания объемов торговой

деятельности). Тогда размер заказа согласно зависимости (1.8):

Полученный

расчетный размер заказа (219 пачек) позволяет утверждать, что принятый

интуитивно размер заказа на уровне 100 пачек имеет значительное отличие от

оптимальной величины.

В

этой связи осуществляем второе приближение. Для этого устанавливаем размер

заказа с определенным опережением к уровню 219 пачек, принимая в качестве

второго приближения размер заказа равный 250 пачек или 50 коробок. Масса заказа

625 кг (12,5 кг/1коробка · 50 коробок) обуславливает применение транспортного

средства грузоподъемностью 1000 кг. При этом также предусматривается, что

параллельно с бумагой у поставщика будет заказываться другой товар. Допустим,

его масса (как в первом случае) будет равна 250 кг. Следовательно, расходы на

транспортировку бумаги, в структуре совокупных транспортных затрат будут занимать

71,4 % (625/(625+250) · 100%).

Определим

транспортные расходы на выполнение одного заказа ( ) по доставке бумаги. Издержки на выполнение одного

заказа на расстояние 80 км (туда и обратно) составят 85,68 тыс. руб. (71,4%/100%

· 80 км · 1,5 тыс. руб./км).

) по доставке бумаги. Издержки на выполнение одного

заказа на расстояние 80 км (туда и обратно) составят 85,68 тыс. руб. (71,4%/100%

· 80 км · 1,5 тыс. руб./км).

Издержки

на хранение одной пачки бумаги в течение месяца ( )

останутся прежними (0,25 тыс. руб.).

)

останутся прежними (0,25 тыс. руб.).

Тогда

размер заказа согласно зависимости (1.8) с учетом оптовой скидки составит:

Полученный

расчетный оптимальный размер заказа (276 пачек) отличается на 10,4 % от размера

заказа, принятого в качестве второго приближения, что допустимо для подобного

рода расчетов. Более того, его величина находится в пределах действия оптовой

скидки. Следовательно, оптимальный размер заказа бумаги при заданных исходных

данных и условии, что бумага будет доставляться параллельно с другими видами

товаров, составляет около 250 пачек или 50 коробок.

ЗАКЛЮЧЕНИЕ

Основное назначение склада - это концентрация запасов, их хранение и

обеспечение бесперебойного и ритмичного снабжения заказов потребителей. И от

размера запасов на складе зависит количество свободных оборотных средств. Чем

дольше товар находится на складе, тем меньше свободных средств у предприятия в

обороте.

Материальные запасы являются ключевым понятием логистики.

Классификационными признаками запасов являются пространство и время, а

также различают запасы в зависимости от исполняемой функции.

Все запасы, имеющиеся в экономике, определены как совокупные запасы.

Совокупные запасы подразделяются на два вида: производственные и

товарные.

Производственные запасы - это запасы, которые формируются в

организациях-потребителях (сырье, детали и т.д.).

Товарные запасы - это запасы, которые находятся у организации

изготовителей на складах готовой продукции, а также в каналах сферы обращения.

Запасы в каналах сферы обращения подразделяются на запасы в пути и запасы

на предприятиях торговли. Запасы в пути (или транспортные запасы) находятся на

момент учета в процессе транспортировки от поставщиков к потребителям.

Во второй части данной курсовой работы мы провели анализ хозяйственной

деятельности РО «Белагросервис», а так же разобрали организацию МТО и

управление складскими запасами. Были выявлены очевидные недостатки, т.е.

отсутствие системности и научного подхода в определение размеров заказа товара.

Такая ситуация присуща большей части предприятий белорусской экономики в силу

специфики сложившихся хозяйственных отношений. Такой подход привел к

образования огромного количества неликвидов РО «Белагросервис» на сумму в 3

млрд белорусских рублей. В третьей части были предложены варианты оптимизации

размера заказов на примере листовой стали для производства деталей для

сельскохозяйственнах машин, а так же вариант с непрофильным видом деятельность

по потовой и розничной продаже бумаги. Как показали расчеты со сталью,

экономический эффект от оптимального заказа составил 443477,2 тыс., которые

могли бы быть направлены за закупку нового оборудования, более ходовых запасных

частей и т.д. А в случае с листовой бумагой показан яркий пример зависимости

заказа от некоторых условий, которые позволяют закупить разное количество пачек

(219, 276 или 250). Это позволит избежать случаев заказа «на опыт», чтобы не

нести дополнительные издержки.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1.

Гаджинский, А.М. Логистика: Учебник. - М.: Маркетинг, 2009. - 228 с.

2. Дроздов,

П.А. Основы логистики / П.А Дроздов. - Минск, «Издательство Гревцова», 2008 г.

- 208с.

3. Залманова

М.Е. Логистика: Учеб. пособие. - Саратов: СГТУ, 2010. - 198 с.

. Колобов,

А.А., Омельченко И.Н. Основы промышленной логистики: Учеб. пособие. - М.: МГТУ,

2010. - 211 с.

. Леншин,

И.А. Смоляков Ю.И. Логистика. Ч. 1 - 2. - М.: Машиностроение, 2011 - 215 с

. Аникина

Б.А. Логистика: учеб. пособие / Под ред. Б.А. Аникина. - М.: ИНФРА-М, 2008. -

327 с.

7. Неруш,

Ю.М. Коммерческая логистика: Учебник. - М.: ЮНИТИ. - 271 с.

8. Акулич, М.

В. Анализ хозяйственной деятельности (ответы на экзаменационные вопросы) / М.В.

Акулич, В.В. Ткачева. - Минск: Тетрасистем, 2008г. - 312 с.

9. Аникин,

Б.А. Логистика: учебное пособие / Б.А. Аникин. - М.: ИНФРА-М, 2010г. - 327с.

10. Бердникова,

Т.Б. Анализ и диагностика финансово-хозяйственной деятельности предприятия:

Учеб. пособие / Т.Б. Бердникова. - М. : ИНФРА-М, 2011.- 215 с.

. Гайдаенко,

А.А., Логистика: учебн. пособие / А.А. Гайдаенко, О.В. Гайдаенко. - М.: КНОРУС,

2008 г. - 272с.

. Дроздов,

П.А. Основы логистики / П.А Дроздов. - Минск, «Издательство Гревцова», 2008 г.

- 208с.

13. Зайцев, Н.Л. Экономика предприятия /

Н.Л. Зайцев. - М.:ИНФРА-М, 2009. - 336 с.

14. Ильин, А.И. Управление предприятием /

А.И. Ильин. - Минск: Выш. шк., 2010.- 275 с.: ил.

15. Сарксов,

С.В. Управление логистикой: учебное пособие / С.В. Сарксов. - М.: ЗАО

«Бизнес-школа «Интел-синтез», 2001г. - 416с.

16. Черновалов,

А.В Склад и логистика / А.В. Черновалов. - Минск, «Издательство Гревцова», 2009

г. - 360с.

17. Новиков

О.А., Нос В.А., Рейфе М.Е., Уваров С.А. Логистика: Учеб. пособие. - СПб.: СЭПИ,

2008. - 312 с.

. Миротина

Л.Б. Основы логистики: Учеб. пособие / Под ред. Л.Б. Миротина и В.И. Сергеева -

М.: ИНФРА-М, 2009. 212 с.

.

Промышленная логистика. - СП б.: Политехника, 2011. - 165 с.

. Аникина

Б.А. Логистика: учеб. пособие / Под редакцией Б.А. Аникина. - М.: ИНФРА-М,

2010. - 352 с.