Химизм процесса пиролиза

Содержание

Введение

. Теоретические основы процесса

пиролиза

.1 Химизм процесса пиролиза

.2 Факторы, влияющие на процесс

пиролиза

.3 Теоретические основы процесса

гидрирования

.4 Технология газофазного

гидрирования

. Техническая характеристика

исходного сырья, материалов, реагентов, полуфабрикатов, изготовляемой продукции

. Описание блок - схемы производства

.1 Описание технологической схемы

производства

. Материальный баланс установки ЭП -

300

.1 Материальный баланс реактора

гидрирования пропан-пропиленовой фракции

. Охрана труда

. Заключение

. Список литературы

Введение

Производство этилена и пропилена ЭП-300

(мощностью 300 тыс.т/год этилена и 139,6 тыс. т/год пропилена) входит в состав

цеха пиролиза углеводородов нефти, очистки, компримирования, разделения

пирогаза.

№ 124/125 ОАО "Ангарский завод

полимеров". Введено в действие в 1982 году.

июня 1982 года страна получила большой сибирский

этилен на установке ЭП-300. 5 ноября 1982 года - бензол на установке « Пиротол

». Пуск производства ЭП-300 позволил увеличить выпуск полиэтилена, обеспечить

сырьём Саянский химический комбинат, перейти на выпуск этилбензола и стирола из

собственного бензола.

Производство ЭП-300 предназначено для получения

низших олефинов - этилена. В качестве полупродуктов, предназначенных для

дальнейшей переработки, получают бутилен - дивинильную фракцию, фракцию С5,

пироконденсат и смолу пиролиза.

Строительство производство началось в 1973. В

1981 году начались пусконаладочные работы, которые проводились совместно со

специалистами Воронежского пусконаладочного управления.

В мае 1982 года на ЭП-300 был получен первый

этилен. Пуск производства ЭП-300 в Ангарске был вторым в СССР после пуска

аналогичного комплекса на Украине в г. Лисичанске. На момент приёма в

эксплуатацию комплекс состоял из цехов пиролиза, газоразделения, производства

бензола «Пиротол», объединённых в производстве этилена

Процесс получения этилена и пропилена сложный.

На разных стадиях температура процесса колеблется от +850С до -160С, а давление

от 130 кгс/см до атмосферного. Технологическая цепочка состоит из самого

разнообразного оборудования - здесь и печи, и колонны, и компрессоры с

турбоприводом, и реакторы. За время существования установки была произведена

модернизация многих узлов и технологических схем, было внедрено много

рационализаторских предложений, заменена часть насосно-компрессорного

оборудования и аппаратов, внедрены автоматические системы управления и

контроля. Самое сложное и ответственное оборудование - компрессоры, в 1996 году

были оснащены системой антипомпажного регулирования, которая позволила более

надёжно эксплуатировать их.

Получаемый на ЭП-300 этилен и пропилен служат

сырьём для целого ряда производств. На базе ЭП-300, впервые в Сибири, на

Зиминском химическом комбинате в г.Саянске освоено производство хлорвинила и

поливинилхлорида.

1. Теоретические основы

процесса пиролиза

Пиролиз - процесс высокотемпературного

разложения углеводородного сырья, протекающий при температурах свыше 600° С.

Пиролиз представляет собой сложный процесс,

состоящий из большого количества химических превращений, протекающих

параллельно и последовательно.

Термический крекинг - применяют в промышленности

для целевого получения жидких олефинов с прямой цепью из 5-20 атомов углерода.

По технологии это производство во многом аналогично пиролизу и термическому

крекингу нефтепродуктов. Расщепление также осуществляется в трубчатой печи, но

при температуре ~550°С, когда еще не протекают глубокие процессы конденсации и

ароматизации.

Совокупность химических реакций, происходящих

при пиролизе, делится на первичные и вторичные реакции.

К первичным реакциям относятся реакции

расщепления (крекинга) молекул парафиновых и нафтеновых углеводородов, в

результате этих реакций получаются молекулы парафинов и олефинов меньшего

молекулярного веса, чем исходный парафин, а в случае пиролиза нафтенов, кроме

указанных веществ, получается еще и диолефины (например, бутадиен). К продуктам

первичных реакций относятся, в частности, этилен, пропилен, метан, этан,

водород.

Вторичные реакции - это, в основном, превращения

типа конденсации и полимеризации, в результате их из непредельных углеводородов

получаются диолефины, а в дальнейшем - ароматические углеводороды все большей и

большей сложности и увеличивающегося молекулярного веса. В результате последовательных

процессов конденсации, полимеризации и ароматизации в конечном итоге образуются

и частично осаждаются на стенках реакционных труб богатые углеродом соединения

(пиролизный кокс) с содержанием углерода 99,0 - 99,7% вес (остальное водород).

Как в ходе первичных, так и при вторичных превращениях, протекают реакции

дегидрирования.

Все превращения, протекающие при пиролизе, имеют

свободно радикальный характер, механизм превращений - цепной.

1.1 Химизм процесса

пиролиза

пиролиз реактор гидрирование пропиленовый

Действие высоких температур на углеводороды.

Парафиновые углеводороды.

При высокой температуре предельные углеводороды

разлагаются на непредельные и предельные, с меньшим числом атомов углерода. В

зависимости от молекулярного веса и температуры меняется место разрыва

углеродной связи в молекуле. При 500-600°С разрыв связи происходит вблизи

середины молекулы с образованием осколков - предельного и непредельного

углеводорода с примерно равным числом углерода в молекуле, например:

12H26

→ C6H14 + C6H12

С уменьшением молекулярного веса и ростом

температуры (свыше 700°С) распад молекулы происходит ближе к ее краю, при этом

образуется легкий углеводород и тяжелый остаток молекулы, который в свою

очередь быстро распадается, например:

6H14

→ С2Н4 + С4Н10

C6H14 → С2Н4

+ С4Н10

C4H10 → С2Н4

+ C2H6

C4H10 → СН4

+ С3Н6

Нафтеновые углеводороды.

Нафтеновые углеводороды (циклопентан и

циклогексан) более устойчивы к действию температуры, чем нормальные пентан и

гексан. Для пиролиза циклопентана и циклогексана при температуре 750-800°С

характерны реакции разрыва кольца и дегидрогенизации.

5H10

→ С2Н4 + С3Н6

C6H12 → С2Н6

+ С4Н6

Ароматические углеводороды.

Ароматические углеводороды образуются в процессе

пиролиза, а также в небольших количествах присутствуют в сырье. Особенностью их

пиролиза является большая легкость разрыва связи С-Н, чем связи С-С. Поэтому

бензольные соединения, как правило, не распадаются на более мелкие молекулы, а

отщепляется водород с конденсацией оставшихся осколков в более крупные

молекулы.

При наличии боковой цепи в молекуле бензола

легко протекает реакция деалкилирования.

Пиролиз этана, пропана, бутана.

При пиролизе этана основной реакцией является

реакция дегидрирования:

С2Н6 ↔ С2Н4

+ H2

имеет место реакция образования метана:

С2Н6 → СН4

+ С2Н4

Пиролиз н-бутана характеризуется следующими

первичными реакциями:

. С4Н10 → СН4

+ С3Н6

. С4Н10 → С2Н6

+ С2Н4

. С4Н10 → 2С2Н4

+ H2

4. С4Н10 ↔ С4Н8

+ H2

Пиролиз пропана в основном происходит по

следующим реакциям:

. С3Н8 → С2Н4

+ СН4

2. С3Н8 ↔ С3Н6

+ H2

3. 2С3Н8 → С2Н4

+ С2Н6 + CH4

Вторичные реакции

Основной реакцией процесса пиролиза является

реакция разложения углеводородов на молекулы с меньшим числом атомов углерода.

Но эти молекулы не остаются инертными - они вступают в разнообразные реакции между

собой и с первоначальными углеводородами, в том числе: в реакции уплотнения

(полимеризации, конденсации), в результате которых из нескольких молекул

образуется новая молекула больше, чем молекула исходного углеводорода.

Осколки молекул могут также распадаться дальше,

вплоть до разложения на углерод (нефтяной кокс) и водород.

Следовательно, в ходе технологического процесса

пиролиза осуществляется целый ряд последовательных и параллельных реакций.

Конденсация.

СН2 = СН2 → CH2

=

CH - CH

= CH2

+ H2

Продуктом реакций конденсации олефинов и

дивинила обычно являются ароматические углеводороды:

CH2 = CH - CH = CH2

+ CH2 = CH2 → C6H6 + 2H2

Получающиеся ароматические углеводороды также

конденсируются.

В конечном итоге эти реакции ведут к образованию

кокса.

Полимеризация.

С2Н4 → С4Н8

Распад олефинов.

С3Н6 → С2Н2

+ СН4

Таким образом, чтобы получить наибольший выход

олефинов, необходимо остановить процесс до развития вторичных реакций. Для

этого пирогаз на выходе из змеевика резко охлаждают до температуры 350-470°С.

Этот процесс называется закалкой пирогаза и

производится в закалочно-испарительных аппаратах.

Процесс пиролиза идет с поглощением тепла:p

бензина = 270-300 ккал/кгp этана = 900 ккал/кг

При пиролизе этана, который содержит мало серы,

наблюдается интенсивное образование кокса и значительное сокращение пробега

печи. Поэтому, на этановой печи, в первоначальный период производится

совместный пиролиз этана с бензином, т.к. бензин содержит достаточное

количество серы, а сера подавляет активные центры на поверхности змеевиков,

изготовленных из высоколегированной стали с большим содержанием Ni, который

является катализатором коксообразования. В результате этого скорость

коксообразования резко падает. Сернистые соединения являются ингибиторами для

вредных реакций, протекающих в пиролизных змеевиках с образованием кокса, СО и

СО2.

Отсутствие серы приводит к высокой концентрации

СО и СО2 в пирогазе, поэтому по содержанию СО и СО2 можно

судить с достаточной степенью надежности о скорости коксообразования в радиантных

змеевиках.

Повышенное содержание СО затрудняет эксплуатацию

оборудования по разделению газов пиролиза в отделении газоразделения об.1929 и

может увеличивать скорость науглероживания радиантных труб.

.2Факторы влияющие на процесс пиролиза

На процесс пиролиза влияют следующие основные

факторы:

1. температура

2. время контакта

. давление.

. разбавление водяным паром

. материал, из которого выполнен змеевик

печи

а) Температура является основным из факторов,

определяющих характер процесса пиролиза. При повышении температуры резко

повышается скорость реакций пиролиза, а иногда и меняется их характер. При

температуре 800°С увеличение температуры на 15-25°С ускоряет пиролиз бутана,

пропана и этана в два раза.

С повышением температуры скорость первичных

реакций распада растет быстрее, чем скорость вторичных. На этом основан

высокотемпературный скоростной пиролиз. В этом процессе вторичные реакции, т.е.

реакции полимеризации и конденсации образующихся олефинов значительно отстают

от первичных, поэтому олефины сохраняются и выход их по отношению к сырью

возрастает, а выход смолы и кокса снижается.

б) Время контакта существенно влияет на выход

кокса. С увеличением времени контакта за счет уменьшения скорости подачи сырья

в пиролизный змеевик резко увеличивается коксообразование, что ведет к

ухудшению условий передачи тепла к сырью.

в) Давление. Снижение давления способствует

образованию газообразных продуктов и увеличению выхода этилена и пропилена,

т.к. пиролиз углеводородов сопровождается увеличением объема реакционной смеси.

Увеличение давления способствует реакциям полимеризации и конденсации, что

приводит к увеличению выхода смол, кокса и снижению выхода олефинов.

г) Разбавление водяным паром при пиролизе

снижает парциальное давление углеводородов, что ведет к углублению процесса

распада углеводородов. Кроме того, образующийся кокс вступает в реакцию с

водяным паром, что снижает коксообразование. Также водяной пар, разбавляя

реагирующие вещества, снижает роль реакции полимеризации и конденсации. Расход

пара разбавления определяется экономическими факторами, при повышении расхода

пара происходит удорожание процесса, поэтому выбирается оптимальное количество

пара на расход сырья. При пиролизе бензина расход пара составляет до 50% от

сырья, при пиролизе этана - 30%, при пиролизе бутана - 40-50%.

д) Материал, из которого выполнен змеевик печи,

также играет существенную роль для процесса пиролиза. Каталитическое действие

на образование кокса оказывает никель (Ni) железо (Fe) и кобальт (Со).

Количество хрома (Сг) в стали уменьшает каталитическое действие никеля.

Обработка внутренней поверхности труб радиации

меркаптанами уменьшает скорость коксообразования в 30-40 раз при 100ррм серы;

при меньшем со держании серы необходимо обеспечить ее дополнительное введение.

1.3 Теоретические

основы процесса гидрирования

Пирогаз, получаемый в процессе пиролиза имеет

сложный состав, в частности он содержит ацетиленовые и кумольные углеводороды.

Поэтому для их удаления используется процесс гидрирования.

Гидрирование (или гидрогенизация) заключается в

превращениях органических соединений под действием молекулярного водорода. В

ряде случаев гидрирование приводит к восстановлению кислородсодержащих веществ,

а дегидрирование-к их окислению.

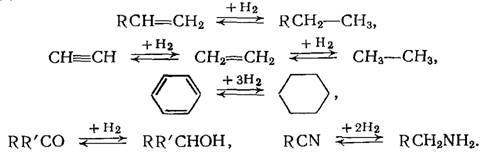

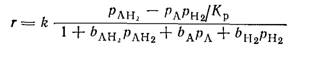

Классификация реакций гидрирования. Реакции

гидрирования (или гидрогенизации) можно разделить на три группы:

1) присоединение водорода по ненасыщенным

связям;

2) действие водорода, сопровождающееся

отщеплением воды или других веществ, не содержащих углерода;

3) реакции с водородом, сопровождающиеся

расщеплением углерод-углеродных связей (деструктивное гидрирование).

Реакции первой группы противоположны только что

рассмотренному дегидрированию с сохранением первоначального расположения атомов

в цепи. Они могут происходить с присоединением водорода по связям С=С, Сар-Сар,

по С=0-связи альдегидов и кетонов, по C=N-

и С≡N-связям

азотсодержащих соединений и т. д.:

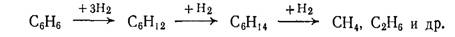

Записанные реакции наиболее ярко демонстрируют

обратимость гидрирования-дегидрирования, составляющую характерную особенность

этих процессов.

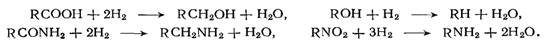

Вторая группа процессов гидрирования

соответствует восстановлению органических соединений (хотя к восстановлению

относят и превращение карбонильных соединений в спирты, не сопровождающееся

отщеплением воды). К ним принадлежит гидрирование карбоновых кислот в спирты,

спиртов - в углеводороды, амидов кислот и нитросоединений - в амины и т. д.:

При этом может отщепляться не только вода, но

хлорид водорода, аммиак, сероводород:

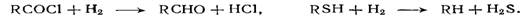

Третья группа реакций гидрирования - с

расщеплением углеродуглеродных связей носит название деструктивного

гидрирования. К ним способны углеводороды с открытой цепью, нафтены,

ароматические соединения с боковой цепью:

Термодинамика реакций гидрирования.

Термохимические данные. Ниже приведены тепловые

эффекты основных реакций гидрирования для газообразного состояния веществ.

Из приведенных данных видно, что все реакции

гидрирования являются экзотермическими.

При расчете на одну молекулу присоединяющегося

водорода тепловой эффект оказывается наиболее высоким для соединений с тройной

углерод-углеродной связью. Для ароматических систем он меньше, чем для

олефинов, что обусловлено нарушением устойчивой ароматической системы. При

гидрировании карбонильных групп тепловой эффект ниже, чем для двойной

углерод-углеродной связи.

Равновесие реакций гидрирования. Очень важной

особенностью большинства реакций гидрирования и всех процессов дегидрирования

является их обратимость. Очевидно, что вследствие экзотермичности гидрирования

равновесие будет смещаться в его сторону при пониженных температурах.

Процессы гидрирования из термодинамических

соображений следует проводить при возможно более низкой температуре,

позволяющей, однако, достичь приемлемой скорости реакции. В промышленной

практике температура колеблется от 100 до 350-400°С (в зависимости от активности

катализаторов и реакционной способности исходного вещества). Поскольку при

гидрировании (ввиду поглощения водорода) всегда происходит уменьшение объема,

то для увеличения равновесной степени конверсии очень часто (особенно при

сравнительно высоких температурах) используют повышенное давление. В таких

условиях, далеких от идеальных, константа равновесия зависит от мольных долей N

реагентов и их коэффициентов летучести γ.

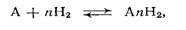

Например, для реакции, при которой присоединяется n

моль водорода:

справедливо, такое уравнение константы

равновесия:

Мольная доля продукта гидрирования растет с

повышением давления в тем большей степени, чем больше присоединяется молекул

водорода по стехиометрическому уравнению реакции. В промышленной практике

применяют давление от 1,5-5 до 30-40 МПа.

Другой метод повышения равновесной степени

конверсии состоит в применении избытка водорода по сравнению со

стехиометрическим, что широко используется для гидрирования в газовой фазе.

Например, гидрирование бензола при ~0,1 МПа, 200 °С и мольном отношении С6Н6:

Н2 = 1:3 дает равновесную степень конверсии 95,7%, которая при 10-кратном

избытке водорода повышается до 99,5 %.

Катализаторы. Кроме термических превращений,

протекающих при высокой температуре и сопровождающихся глубоким расщеплением и

конденсацией, все реакции гидрирования- каталитические. Применение

катализаторов позволяет достигнуть высокой скорости процесса при сравнительно

низкой температуре, когда еще не получают значительного развития нежелательные

побочные реакции, ввиду обратимости реакций гидрирования и способности любых

катализаторов одинаково ускорять как прямой, так и обратный процесс. Их можно

разделить на три главные группы:

1.металлы VIII группы (Fe,

Со, Ni, Pd,

Pt) и 1Б подгруппы

(Си, Ag)

Периодической системы, а также смеси этих металлов (сплавы);

2.оксиды металлов (MgO,

ZnO, Сг20з, Fe203

и др.);

3.сложные оксидные и

сульфидные катализаторы, состоящие из смеси оксидов или сульфидов (медь- и цинкхромоксидные

СuО* Оз

и ZnO*

Оз

и ZnO* Оз,

кобальтмолибденоксидные - СоО*МоОз, никель- и кобальтвольфрамоксидные - Ni0*W03, C0O*WO3).

Оз,

кобальтмолибденоксидные - СоО*МоОз, никель- и кобальтвольфрамоксидные - Ni0*W03, C0O*WO3).

Эти вещества, особенно металлы, часто наносят на

пористые носители и добавляют к ним различные промоторы - оксиды других

металлов, щелочи и др. Катализаторы применяют в разных формах - от

тонкодиспергированных в жидкости до формованных (в виде цилиндров, колец,

таблеток). Они обладают разной активностью и селективностью для каждого

конкретного процесса, причем пока не найдено каких-либо общих закономерностей,

определяющих оптимальный выбор катализатора.

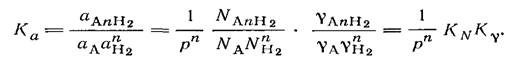

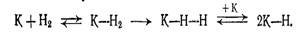

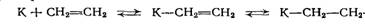

Механизм реакций гидрирования. Этот процесc

относятся к типу гемолитических превращений, в принципе подобных гетерогенно-каталитическим

реакциям окисления. Важную роль играет хемосорбция реагентов на активных

центрах (К), при которой за счет электронных переходов с участием катализатора

ослабляются или полностью разрываются химические связи в адсорбированной

молекуле. Разными методами показано, что, когда водород сорбируется металлами,

за физической адсорбцией следуют частичное ослабление связей и диссоциация

молекулы:

Насыщенные углеводороды сорбируются в меньшей

степени, но для них также возможна диссоциация по С-Н-связи:

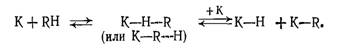

Олефины, ароматические соединения и в еще

большей мере ацетилен и его гомологи обладают высокой способностью к сорбции,

которая протекает в основном за счет частичного или полного раскрытия

ненасыщенной связи:

Оксидные катализаторы ведут себя подобным же

образом, но их способность к хемосорбции водорода и углеводородов меньше, чем у

металлов. Органические кислород- и азотсодержащие соединения лучше сорбируются

на оксидных катализаторах, чем на металлах. Дальнейшее взаимодействие протекает

между двумя хемосорбированными частицами, находящимися на соседних активных

центрах поверхности, или между хемосорбированной частицей и физически адсорбированной

или налетающей из объема молекулой. При этом в равновесных процессах

гидрирования обратима каждая элементарная стадия:

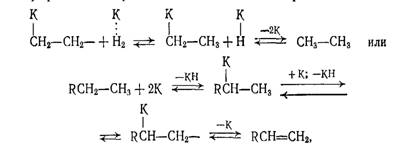

Кинетика реакций гидрирования. Скорость этих

реакций, как и для других гетерогенно-каталитических процессов, в общем случае

может зависеть от диффузионных и кинетических факторов. Первые из них играют

тем меньшую роль, чем интенсивнее перемешивание и турбулентность потоков и чем

ниже температура. В большинстве случаев кинетика гидрирования и описывается

общим уравнением Лэнг- мюра - Хиншельвуда, выведенным для случая, когда

лимитирующей стадией является химическая реакция на поверхности катализатора.

Если обозначить через b

адсорбционные коэффициенты и через р - парциальные давления реагентов, то для

обратимой реакции дегидрирования при мономолекулярном расщеплении

сорбированного вещества имеем:

С такими катализаторами, как платина, палладий и

никель, энергично сорбирующими водород, скорость реакции при умеренных

температурах (100°С) не зависит от парциального давления водорода. Оно начинает

влиять на скорость только при повышении температуры - вначале незначительно, а

затем пропорционально возрастанию давления. Наблюдается и отчетливое

самоторможение реакции исходным ненасыщенным соединением, причем кажущийся

порядок реакции по этому соединению может быть дробным или нулевым (например,

при гидрировании бензола).

На оксидных контактах сорбция водорода менее

значительна, чем на металлах, вследствие чего скорость обычно зависит от

парциального давления водорода линейно. Этим обусловлена большая эффективность

применения высоких давлений и избытка водорода при гидрировании на оксидных

катализаторах. В жидкофазных процессах высокое давление оказывает

дополнительное влияние, повышая растворимость водорода в реакционной массе;

возможна линейная, квадратичная и даже более сильная зависимость скорости

реакции от давления.

Температура оказывает на скорость гидрирования

(в отличие от дегидрирования) небольшое влияние. Обычно при повышении

температуры на 30-50 °С скорость примерно удваивается, что соответствует

энергии активации 21-42 кДж/моль.

Селективность реакций гидрирования .

Селективность этих реакций важна в двух отношениях - для предотвращения более

глубоких превращений, ведущих к снижению выхода целевого продукта, и для

направленного взаимодействия по определенной функциональной группе исходного

вещества. Следовательно, селективность зависит от развития последовательных и

параллельных реакций.

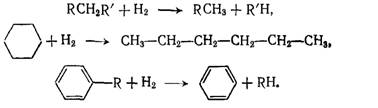

Многие процессы гидрирования протекают через ряд

промежуточных стадий. Так, карбоновые кислоты, альдегиды и кетоны

восстанавливаются последовательно в спирты и углеводороды, нитрилы - в амины,

амины и углеводороды:

При дальнейшем развитии этих реакций может

произойти гид- рогенолиз органического соединения с образованием нежелательных

продуктов деструкции:

Во всех этих случаях всегда требуется остановить

реакцию на определенной стадии, т. е. провести частичное гидрирование исходного

вещества, ограничив протекание последующих превращений.

С другой стороны, в молекуле органического

соединения нередко находятся две или несколько функциональных групп, способных

к гидрированию, причем должно протекать гидрирование только одной из них. Так,

при гидрировании ненасыщенных кислот можно получить ненасыщенный спирт или

насыщенную кислоту, из фенолов - спирт циклогексанового ряда или ароматический

углеводород:

Сорбционная способность катализатора по

отношению к различным веществам или функциональным группам является важным

показателем, учет которого при выборе контакта служит мощным средством

повышения селективности реакции. Металлические катализаторы, особенно платина,

палладий и никель, не имеют специфической способности к адсорбции полярных

соединений и функциональных групп, и на их поверхности легче протекает

адсорбция реагента по углерод-углеродным связям. Поэтому ненасыщенные кетоны,

карбоновые кислоты и некоторые производные ароматических углеводородов

гидрируются на металлических контактах главным образом по углерод-углеродным

связям с сохранением полярной группы (гидрирование ненасыщенных жиров и кислот,

получение циклогексанола из фенола). Независимо от выбора катализатора и других

условий на селективность гидрирования сильно влияет температура. Обычно чем

ниже температура, тем селективнее можно провести процесс по более

реакционно-способным группам или остановить его на определенной промежуточной

стадии. Наоборот, повышение температуры способствует глубоким превращениям.

Существенно, что нежелательные побочные реакции гидрогенолиза, крекинга,

дегидроконденсации и другие имеют более высокую энергию активации, чем

дегидрирование или гидрирование.Поскольку при уменьшении температуры

одновременно уменьшаются скорость процесса и производительность реактора, то

практически в каждом случае можно найти область оптимальных температур,

соответствующую минимуму экономических затрат. Дополнительные ограничения на

выбор этого оптимума налагает обратимость реакции гидрирования. Наконец, при

прочих равных условиях селективность зависит от времени контакта, определяющего

фактическую степень конверсии исходного вещества. Чем она ближе к равновесной,

тем значительнее развитие последовательных реакций более глубокого

гидрирования, гидрогенолиза, крекинга или конденсации, ведущих к снижению

селективности. Поэтому для каждого процесса гидрирования имеются оптимальные

степень конверсии и время контакта. Обычно гидрирование проводят до высокой

степени конверсии (более 90 %), а время контакта в разных случаях изменяется от

долей минуты до нескольких часов.

1.4 Технология

газофазного гидрирования

Гидрирование в газовой фазе осуществляют,

пропуская смесь водорода с парами органического вещества через гетерогенный

контакт. Этот процесс применяют для веществ, летучесть которых при температуре

реакции достаточна для создания необходимого парциального давления их в

парогазовой смеси. При большом избытке водорода, высокой температуре или

снижении общего давления этим путем можно гидрировать и менее летучие вещества.

Процесс широко используют для гидрирования бензола, фенола, нитробензола,

алифатических альдегидов и кетонов и т. д.

Подавляющее большинство реакций газофазного

гидрирования проводится со стационарным катализатором в виде шариков, таблеток

или в других формах, размером 3-5 мм. Только в редких случаях применяют

мелкодиспергированный контакт - для процесса с псевдоожиженным катализатором.

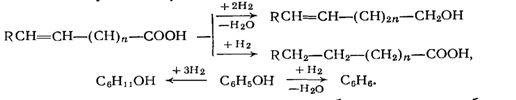

Типы реакционных устройств. Из-за низких

коэффициентов теплоотдачи от газа к стенке проблема теплоотвода при газофазном

гидрировании значительно сложнее, чем при жидкофазном. Она еще более

усложняется при неподвижном слое катализатора, зерна которого препятствуют

диффузии реагентов и их охлаждению. В зависимости от степени экзотермичности

реакции отвод тепла достигается тремя основными способами, которые определяют

конструктивные особенности реакторов гидрирования.

В трубчатых аппаратах, применяемых для

проведения сильно экзотермических процессов гидрирования (восстановление

нитросоединений, гидрирование ароматических соединений), катализатор помещают в

трубах диаметром 25-50 мм (рис. 1,а). Парогазовую смесь водорода с органическим

реагентом обычно подают сверху (иногда снизу), и реакция протекает в трубах на

зернах контакта. Выделяющееся тепло снимается хладагентом, циркулирующим в

межтрубном пространстве. В качестве хладагента особенно подходит кипящий водный

конденсат; в этом случае можно утилизировать тепло реакции для получения

водяного пара.

В таких аппаратах невелика степень использования

реакционного объема, поэтому для менее экзотермических реакций применяют

аппараты со сплошным слоем катализатора, помещенного на дырчатых полках или в

специальных корзинах в несколько слоев. Для работы при высоком давлении нередко

используют аппараты, подобные применяемым при синтезе аммиака. Катализатор

размещают в несколько слоев в специальной катализа- торной коробке (рис. 1,6),

которую монтируют вне реактора, вынимают из него и вставляют при замене

катализатора. В кольцевое пространство между корпусом реактора и катализаторной

коробкой подают холодный водород или реакционную смесь для частичного отвода

тепла и предохранения корпуса от действия высоких температур. В несколько мест

по высоте коробки вводят холодный водород, причем, чтобы не ослаблять корпус

реактора, все трубы выведены не сбоку, а через массивную крышку и днище.

При проходе парогазовой смеси через сплошной

слой катализатора температура несколько повышается, поэтому высоту слоя нужно

подбирать так, чтобы не происходило чрезмерного перегрева и температура

находилась в допустимых оптимальных пределах. Важным методом регулирования

температуры при газофазном гидрировании является применение большого избытка

водорода по сравнению с теоретически необходимым. Он составляет в разных

процессах от 5:1 до (20-30): 1. Избыточный водород аккумулирует выделяющееся

тепло, предотвращая чрезмерный перегрев реакционной массы. Естественно, что в

каждом случае имеется оптимальный избыток водорода, при установлении которого

необходимо учитывать затраты на его рециркуляцию.

Интересным вариантом оформления процесса

является сочетание двух реакторов: реактора для гидрирования в жидкой фазе с

суспендированным катализатором и реактора для гидрирования в газовой фазе со

стационарным катализатором.

Рис. 1.

Реакционные аппараты для газофазного гидрирования: а - трубчатый

реактор; б - колонна с несколькими слоями гетерогенного катализатора и

охлаждением холодным водородом.

Характеристика процесса

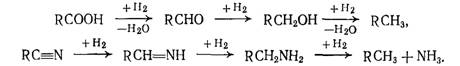

Реакции гидрирования аллена и метилацетилена

идут следующим образом:

СН≡С-СН3+Н2 →

СН2=СН-СН3

СН2=С=СН2+Н2 →

СН2=СН-СН3

При избытке водорода идет дальнейшее

гидрирование пропилена до образования пропана:

СН2=СН-СН3+Н2 →

СН3-СН-СН3

Гидрирующий агент - водородная фракция,

поступающая с холодного блока, с объемной долей Н2 не менее 83 %.

Сырьем является пропан-пропиленовая фракция, имеющая примерный состав, объемная

доля, %

СН4 - 0,5

ΣС2 - 0,3

С3Н6 - 88,6

С3Н8 - 7,5

С3Н4 - 3,0

ΣС4 - 0,1

Катализатором процесса является ПК-25. Он

представляет собой палладий в ионной форме, распределенный по внешней

поверхности экструдатов нефторированного оксида алюминия.

Температура процесса на входе в реактор 70 -

75°С, на выходе из реактора 180 - 200°С. процесс проходит при давлении равном

0,6 мПа.

. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ИСХОДНОГО СЫРЬЯ,

МАТЕРИАЛОВ, РЕАГЕНТОВ, ПОЛУФАБРИКАТОВ, ИЗГОТОВЛЯЕМОЙ ПРОДУКЦИИ

|

Наименование

сырья, материалов, веществ, используемых для изготовления продукции

|

Номер

государственного или отраслевого стандарта, технических условий, стандарта

предприятия и другой нормативной документации

|

Показатели

качества, обязательные для проверки, размерность

|

Норма

по НД

|

Область

применения изготовляемой продукции, назначение используемых веществ и

материалов

|

|

1

|

2

|

3

|

4

|

5

|

|

Реагенты,

катализаторы

|

|

1.

Метанол - яд Технический

|

ГОСТ

2222-95

|

Показатели

качества по паспорту поставщика

|

|

Теплоноситель

узла гидрирования этан-этиленовой и пропан-пропиленовой фракций, для

разрушения кристаллогидратов

|

|

2.

Метанол-сырец

|

ТУ

2421 - 322- 05742746 -97

|

Показатели

качества по паспорту поставщика

|

|

Теплоноситель

узла гидрирования этан-этиленовой и пропан-пропиленовой фракций, для

разрушения кристаллогидратов

|

|

3.

Катализатор палладиевый ПК-25

|

ТУ-38.

102178-96

|

Показатели

качества попаспорту поставщика

|

|

Катализатор

гидрирования пропан-пропиле-новой фракции

|

|

4.

Катализатор палладиевый АПКГС-10

|

ТУ

2172-007-47317879-2000

|

Показатели

качества попаспорту поставщика

|

|

Катализатор

гидрирования этан-этиленовой и пропан-пропилено-вой фракций

|

|

Готовая

продукция

|

|

1.

Пропилен

|

ГОСТ

25043-87 изм.1

|

1.

Объемная доля пропилена, %, не менее 2. Объемная доля этилена, %, не более 3.

Объемная доля ацетилена и метилацетилена, %, не более 4. Объемная доля

углеводородов С4, %, не более 5. Объемная доля диеновых

углеводородов /пропадиена и бутадиена/, %, не более 6. Объемная доля этана и

пропана, %,не более 7. Массовая концентрация серы мг/м3, не более

8. Масссовая доля воды, %, не более 9. Содержание свободной воды

|

Высший

1 сорт сорт 99,8 99,0 0,005 0,01 0,001 0,005 0,002 0,05 0,001 0,015 0,2

0,7 1 3 0,0005 не норм.отсутствие

|

Производство

бутиловых спиртов, полипропилена

|

3. Описание блок -

схемы производства

Установка ЭП - 300 включает в себя следующие

основные стадии.

.Пиролиз

.Первичное фракционирование

.Компримирование

.Очистка от Н2S

и CO2

5.Осушка

.Выделение Н2 и СН4

.Разделение газа пиролиза

.Выделение бутилен-дивинильной фракции

.Очистка от ацетилена

.Очистка от С3Н4

.Гидрирование ЭЭФ

.Гидрирование ППФ

Бензин, ШФЛУ и рециркулирующий этан поступают на

пиролиз. Продукты пиролиза направляются на стадию первичного фракционирования,

где легкая и тяжелая смолы выделяются от газа пиролиза. Последний направляется

на компримирование. Газ пиролиза очищают от сероводорода и диоксида на стадии

компримирования. Одновременно отделяются тяжелые фракции (С5 и выше). После

осушки газ пиролиза поступает на разделение. В современных схемах перед

разделением газ подвергают глубокому охлаждению и выделяют водород и метан.

Остаточный метан отделяют на стадии разделения. Этан - этиленовая фракция

подвергается очистки от ацетилена методом селективного гидрирования или

абсорбции и разделяется на этилен чистотой 99,9% и этан. Последний возвращается

на пиролиз.

Пиролиз - термическое разложение органических

соединений (древесины, нефтепродуктов, угля и прочего) без доступа воздуха. При

пиролизе образуется синтез-газ (сингаз), а также другие продукты. П.- один из

важнейших промышленных методов получения сырья для нефтехимического синтеза.

Целевой продукт П.- газ, богатый непредельными углеводородами: этиленом,

пропиленом, бутадиеном. На основе этих углеводородов получают полимеры для

производства пластических масс, синтетических волокон, синтетических каучуков и

др. важнейших продуктов. Процесс термического пиролиза углеводородного сырья

остаётся основным способом получения низших олефинов - этилена и пропилена.

Узел первичного фракционирования и разделения

продуктов пиролиза состоит из систем фракционирующих колонн и отстойников. В

результате, продукты пиролиза разделяются на технологическую воду, на тяжёлую

смолу (температура начала кипения ~ 200 °C), на лёгкую смолу (пиробензин), на

предварительно облегченный пирогаз (у/в С1-С4 с содержанием у/в С5-С8

Компримирование - одна из основных операций при

транспортировке углеводородных газов по магистральным трубопроводам, закачке их

в нефтегазоносные структуры для поддержания пластового давления (с целью

увеличения нефтеконденсатоотдачи), в процессе заполнения подземных хранилищ

газа и при сжижении газов. Компремирование пирогаза до давления 3-4 МПа

проводится на трех- или четырехступенчатых машинах с промежуточным охлаждением

и выводом образующегося конденсата. После второй или третьей ступени

компремирования проводят очистку пирогаза от кислых примесей (двуокиси углерода

и сернистых соединений) щелочной промывкой.

Осушка газов - удаление влаги из газов и газовых

смесей. Предшествует транспорту природных газов по трубопроводу,

низкотемпературному разделению газовых смесей на компоненты и др.. Oсн.методы -

конденсационный (конденсация паров воды при сжатии или охлаждении),

абсорбционный (промывка влажного газа жидким поглотителем) и адсорбционный

(поглощение паров воды твёрдым гранулированным адсорбентом). Сжатый пирогаз

поступает на узел осушки - в адсорберы с заполненными молекулярными ситами, где

происходит полное удаление воды.

Очистки газа от СО2: Очистка газа водой

осуществляется под давлением 12-30 атм при этом степень очистки не превышает

80%. Метод требует больших расходов электроэнергии.

В состав крупных этиленовых комплексов включают

также колонны выделения фракций С4 и C5. Разделение этих фракций проводят на

отдельных установках, выделяя бутадиен, изомеры бутиленов, изопрен,

циклопентадиен. Из жидких продуктов пиролиза получают нефтеполимерные смолы,

бензол, стирол, дифенил, нафталин. Фракция С4 - С5 направляется на специальные

установки для выделения бутадиена.

Узел гидрирования и осушки ЭЭФ предназначен для

гидрирования ацетилена и удаление влаги из этан-этиленовой фракции (ЭЭФ).

Узел предназначен для удаления аллена и метилацетилена

из ППФ, а также для осушки ее от влаги после гидрирования.

Пропан-пропиленовая фракция подвергается

разделению на пропан и пропилен, когда имеется потребность в концентрированном

пропилене, например для процессов производства полипропилена, пропиленоксида,

акрилонитрила и др. Для алкилирования чаще используют суммарную

пропан-пропиленовую фракцию.

3.1 Описание

технологической схемы производства

Гидрирование и осушка пропан-пропиленовой

фракции

Узел предназначен для удаления аллена и

метилацетилена из ППФ, а также для осушки ее от влаги после гидрирования. В

осушителях узла С-4/1,2 также периодически может производиться осушка

пропилена-хладоагента.

Гидрирование ППФ осуществляется в реакторе Р-3 с

целью удаления аллена (СН2=С=СН2) и метилацетилена (СН≡С-СН3).

Гидрирующий агент - водородная фракция. При гидрировании метилацетилен и аллен

превращается в пропилен. Избыточное количество водорода гидрирует пропилен до

пропана. Реакция гидрирования идет с большим выделением тепла. Реактор

гидрирования изотермического типа. Из конструктивных соображений принято два

параллельно работающих реактора. При низких нагрузках - один реактор в работе,

другой - в резерве или ремонте. Перед подачей на гидрирование ППФ смешивается с

водородом в таком соотношении, чтобы содержание водорода в смеси составило

примерно на 2,0 % об. выше содержания суммы ацетиленистых. Концентрация

водорода в смеси устанавливается с помощью анализа, затем автоматически

поддерживается расход водородной фракции по соотношению с расходом пропан-пропиленовой

фракции.

ППФ последовательно проходит теплообменник Т-61,

где нагревается теплом обратного потока, паровой подогреватель Т-62,

смешивается с водородом и поступает в трубное пространство реакторов Р-3/1,

Р-3/2, заполненное катализатором.

Регулирование температуры ППФ с водородом перед

реактором Р-3 осуществляется подачей водяного пара в теплообменнике Т-62.

Температура ППФ на входе в реактор в пределах 70-75 0С достигается за счет

смешения двух потоков:

а)через теплообменник Т-62 и б) минуя теплообменник

Т-62 по байпасу.

В зависимости от степени активности катализатора

температура смеси на входе в реактор непостоянная, повышается от 70 0С в начале

работы до 95 0С.

Прогидрированная ППФ охлаждается в

теплообменнике Т-61, затем в холодильнике Т-61а охлаждается оборотной водой до

55 0С и поступает в сепаратор Е-50, где происходит отделение "зеленого

масла", далее в роторном сепараторе Е-50а происходит дополнительное

отделение "зеленого масла (за счет центробежной силы). Отделившееся "зеленое

масло" из сепаратора Е-50а стекает в сепаратор Е-50 и, по мере накопления

выводится в линию питания колонны К-19. «Зелёное масло» - смесь

высокомолекулярных полициклических ароматических углеводородов, получаемая

перегонкой смолы - продукта пиролиза нефтей и нефтепродуктов; выкипает в

пределах 165-350°С, плотность при 20 °С около 970 кг/м3, содержание нафталина

не более 8%. Применяется главным образом как сырьё для получения сажи,

используемой в резиновой, лакокрасочной и полиграфической промышленности

ППФ после сепараторов Е-50 и Е-50а направляется

в осушитель С-4/1,2.

Выделяемое при гидрировании тепло реакции

снимается испарением метанола в межтрубном пространстве. Парожидкостная смесь

метанола из реактора Р-3/1, Р-3/2 направляется в конденсатор Т-62а, где

охлаждается оборотной водой.

Сконденсировавшиеся пары метанола стекают

обратно в сепаратор

Е-53/1, Е-53/2 и далее в реактор Р-3/1, Р-3/2

После гидрирования ППФ подвергается контрольной

осушке, т.к. в процессе гидрирования возможно появление влаги. Осушка ППФ

осуществляется цеолитом марки NаА-ЗМ в осушителях С-4. Точка росы осушенной ППФ

должна быть не выше минус 60 0С.

Предусмотрено два осушителя. Один работает в

режиме осушки, другой регенерируется или стоит в резерве.

Осушители С-4 переключаются вручную, регенерация

осуществляется метановой фракцией при температуре 200-250 0С.

Перед регенерацией давление из осушителя

стравливается на всас 1 ступени пирогазового компрессора М-1, затем осушитель

продувается холодной метановой фракцией, далее - горячей с постепенным подъемом

температуры до 200-250°С. После этого осушитель охлаждается холодной метановой

. По мере необходимости в осушителе С-4 может осуществляться осушка жидкого

пропилена-хладоагента, направляемого из аппарата Т-40. Осушенный

пропилен-хладоагент отводится в аппарат Е-67 . При включении осушителя С-4 на

осушку пропилена-хладоагента он постепенно заполняется снизу, при этом газ

вытесняется на всас 1 ступени М-1. Перед регенерацией осушитель С-4/1, С-4/2

опорожняется от жидкого пропилена-хладоагента в аппарат Е-67 по основной линии

при поддавливании парами с верха К-16.

Осушенная ППФ после осушителя С-4 поступает в

конденсатор Т-63, охлаждаемый водой, затем в емкость Е-34 и далее на

разделение.

. Материальный баланс установки ЭП - 300

Годовой объём производства этилена составляет

115000 т/год.

Годовой фонд рабочего времени : Z

= 8064 часов.

Найдём выходы основных и побочных продуктов (%

масс. на сырьё):

.Выход пропилена:

.Выход этилена:

.Выход водорода тех.уст медал:

.выход метана:

.Выход пироконденсата:

.Выход смолы пиролизной тяжёлой:

.Выход фр.бутан-бутадиеновой:

.Выход потерь:

Определим годовое количество сырья.

.Смесь пропана и бутана технического:

.Бутан нормальный:

.Бензин прямогонный:

Определим годовое количество продуктов.

.Годовое количество этилена:

Gпроп = 226805,55 т/год

226805,55 т/год

.Годовое количество водорода тех.уст.медал:

Gвод

=  7986,11

т/год

7986,11

т/год

.Годовое количество метана:

Gмет

=  160520,83т/год

160520,83т/год

.Годовое количество пироконденсата:

Gпир-ат =

131770,83

т/год

131770,83

т/год

.Годовое количество смолы пиролизной тяжелой:

Gсмола

=  48715,3

т/год

48715,3

т/год

.Годовое количество фр.бутан-бутадиеновой:

Gбб

=  7178,5

т/год

7178,5

т/год

.Годовое количество потерь:

Gпотерь

=  100625

т/год

100625

т/год

Определим годовое количество сырья.

Общее количество:  798611,1

т/год

798611,1

т/год

.Годовое количество смеси пропана и бутана

технического:

61493,05т/год

61493,05т/год

.Годовое количество бутана нормального:

9583,33т/год

9583,33т/год

.Годовое количество бензина прямогонного:

= 727534,72 т/год

= 727534,72 т/год

МАТЕРИАЛЬНЫЙ БАЛАНС УСТАНОВКИ

|

Наименование

|

|

|

|

|

Приход:

|

|

Смесь

пропана и бутана тех.

|

7,62

|

61493,05

|

7,7

|

|

Бутан

нормальный

|

1,18

|

9583,33

|

1,2

|

|

Бензин

прямогонный

|

90,22

|

727534,72

|

91,1

|

|

Итого:

|

99,02

|

798611,1

|

100

|

|

Расход:

|

|

Пропилен

|

14,26

|

115000

|

14,4

|

|

Этилен

|

28,12

|

226805,5

|

28,4

|

|

Водород

тех. уст. Медал

|

0,99

|

7986,11

|

1

|

|

Метан

|

19,9

|

160520,83

|

20,1

|

|

Пироконденсат

|

16,34

|

131770,83

|

16,5

|

|

Смола

пиролизная тяжелая

|

6,04

|

48715,3

|

6,1

|

|

Фр.

Бутан-бутадиеновая

|

7178,5

|

0,8

|

|

Потери

|

12,47

|

100625

|

12,6

|

|

Итого:

|

99,02

|

798611,1

|

100

|

4.1 Материальный баланс

реактора гидрирования пропан - пропиленовой фракции

Исходные данные:

Годовая производительность по пропилену = 115000

т/г.

Годовой фонд рабочего времени : Z

= 8064 часов.

Глубина отбора :  =

98 %

=

98 %

тов.

тов.

ВСГ

ППФ ППФ гидрир.

Состав фракции до гидрирования : гидрирующий

агент - водородная фракция, с объемной долей  не

менее 83%. Сырьем является пропан-пропиленовой фракция, поступающая из емкости

Е-33, имеющая примерный состав, объемная доля, %

не

менее 83%. Сырьем является пропан-пропиленовой фракция, поступающая из емкости

Е-33, имеющая примерный состав, объемная доля, %

СН4 - 0,5

ΣС2 - 0,3

С3Н6 - 88,6

С3Н8 - 7,5

С3Н4 - 3,0

ΣС4 - 0,1

Объемная доля аллена и метилацетилена в ППФ

после гидрирования не превышает 0,5 %.

Состав водородсодержащего газа, объемная доля, %

Н2 - 85,0

СН4 - 7,0

С2Н6 - 5,0

С3Н8 - 2,0

∑С4Н10 - 1,0

Основная реакция:

СН≡С - СН3 +  →

СН2 = СН - СН3 ( 1)

→

СН2 = СН - СН3 ( 1)

СН2 = СН - СН3 +  →

СН3 - СН2 - СН3 ( 2)

→

СН3 - СН2 - СН3 ( 2)

Gтов.пропилена =  =

14260,91 кг/ час

=

14260,91 кг/ час

Рассчитаем количество пропилена с учетом глубины

отбора

=

=  =

14551,95 кг/ час

=

14551,95 кг/ час

Содержание С3Н4 в исходной

ППФ γ

С3Н4=

3,0 кмоль в 100 кмоль ППФ = 3 кмоль С3Н4 . После реакции

гидрирования остается С3Н4 = 0,5 кмоль. За счет реакции

гидрирования получаем С3Н6 = 2,5 кмоль на 100 кмоль ППФ

гидрированной. Содержание пропилена - 91 %.

Мольный поток пропилена : n

(С3Н6) =  = 339,54 кмоль/час

= 91 %

= 339,54 кмоль/час

= 91 %

Общее количество ППФ в кмоль : n

(ППФ) = = 373,12 кмоль/час

= 373,12 кмоль/час

Количество пропилена, которое образуется за счет

реакции гидрирования С3Н4 =  =

9,33 кмоль/час ( 1).

=

9,33 кмоль/час ( 1).

Рассчитаем количество С3Н4 в

исходной ППФ израсходованной по реакции (1) - 9,33 кмоль С3Н4 ,

n( С3Н4

) =  = 11,196 кмоль/

час

= 11,196 кмоль/

час

Зададимся количеством С3Н6 ,

которое гидрируется в С3Н8 по реакции ( 2) - 1 % от

количества конечно пропилена :  (С3Н6)

= 0,01 ∙ 339,54 =3,39 кмоль/ час. Пропана при этом образуется n(

С3Н8 ) =3,39 кмоль/ час.

(С3Н6)

= 0,01 ∙ 339,54 =3,39 кмоль/ час. Пропана при этом образуется n(

С3Н8 ) =3,39 кмоль/ час.

Содержание пропилена в исходной ППФ образуется

за счет гидрирования

,33 кмоль/час в пропан по реакции (2 )

гидрируется 3,39 кмоль/ час. В конечной фракции пропилена - 339,54 кмоль/час.

Содержание С3Н6 в исходной ППФ = 339,5 + 3,39 - 9,33 =

333,56 кмоль/час.

Содержание пропана :

n( С3Н8

) =  =27,99 кмоль/ час.

=27,99 кмоль/ час.

Дополнительно образуется пропана n(

С3Н8 ) =3,39 + 27,99 = 31,38 кмоль/ час.

|

Состав

исходной ППФ

|

кмоль/

час

|

Состав

гидрированной ППФ

|

кмоль/

час

|

|

СН4

|

1,866

|

СН4

|

1,866

|

|

С3Н4

|

11,196

|

С3Н4

|

1,866

|

|

С3Н6

|

333,56

|

С3Н6

|

339,54

|

|

С3Н8

|

27,99

|

С3Н8

|

31,38

|

|

С4

|

0,3732

|

С4

|

0,3732

|

|

С2

|

1,12

|

С2

|

1,12

|

|

Итого

:

|

376,105

|

Итого

:

|

376,145

|

|

|

|

|

|

|

Соотношение ВСГ и ППФ 2 : 1 т.е. n

(ВСГ) = 376,105 ∙ 2 = 752,21 кмоль/ час.

(Н2 ) =

0,85 ∙ 752,21 = 639,31 кмоль/ час.

(Н2 ) =

0,85 ∙ 752,21 = 639,31 кмоль/ час.

n (СН4 )

= 0,07 ∙ 752,21= 52,65 кмоль/ час.

n (С2Н6)

= 0,05 ∙ 752,21= 37,61 кмоль/ час.

n (С3Н8)

= 0,02 ∙ 752,21= 15,04 кмоль/ час.

n (∑С4Н10)

= 7,54 кмоль/ час.

Расход водорода по реакции ( 1) :  (Н2

) = 9,33 кмоль/ час.

(Н2

) = 9,33 кмоль/ час.

Расход водорода по реакции ( 2) :  (Н2

) = 3,39 кмоль/ час.

(Н2

) = 3,39 кмоль/ час.

Всего расходуется водорода :  (Н2

) = 12,72 кмоль/ час.

(Н2

) = 12,72 кмоль/ час.

Конечное содержание водорода в отработанном ВСГ

: 639,72 - 12,72 =

= 627 кмоль/ час.

|

Приход

|

Расход

|

|

Наим.

продукта

|

Кг/час

|

Наим.

продукта

|

Кг/час

|

|

1.

Исх. ППФ

|

15762,56

|

1.

Исх. ППФ

|

15789,68

|

|

G

(СН4 )

|

28,85

|

G

(СН4 )

|

28,85

|

|

G

(С3Н4 )

|

447,84

|

G

(С3Н4 )

|

74,64

|

|

G

(С3Н6 )

|

14009,52

|

G

(С3Н6 )

|

14260,68

|

|

G

(С3Н8)

|

1231,56

|

G

(С3Н8)

|

1380,72

|

|

G

(С4 )

|

17,91

|

G

(С4 )

|

17,91

|

|

G

(С2 )

|

26,88

|

G

(С2 )

|

26,88

|

|

2.

ВСГ

|

4348,52

|

2.

ВСГ

|

4323,78

|

|

G

(Н2 )

|

1278,74

|

G

(Н2 )

|

1254

|

|

G

(СН4 )

|

842,4

|

G

(СН4 )

|

842,4

|

|

G

(С2Н6)

|

1128,3

|

G

(С2Н6)

|

1128,3

|

|

G

(С3Н8)

|

661,76

|

G

(С3Н8)

|

661,76

|

|

G

(∑С4Н10)

|

437,32

|

G

(∑С4Н10)

|

437,32

|

|

Итого

:

|

20111,08

|

Итого

:

|

20113,46

|

5. Охрана труда

Это сохранение жизни и здоровья рабочих в

процессе трудовой деятельности, включает в себя правовые,

социально-экономические, организационно-технические, санитарно-гигиенические,

лечебно-профилактические и иные мероприятия.

Технологический процесс почти во всех отделениях

установки связан с применением и переработкой больших количеств ЛВЖ и газов в

жиженном и газообразном состоянии. Опасность и вредность на установках

производства определяется возможностью разуплотнения аппаратов и коммуникаций и

быстрого образования взрывоопасных концентраций, что может привести к взрыву и

пожару, возможности получения химических и термических ожогов обслуживающего

персонала.

Основными факторами определяющими степень

опасности установки

ЭП- 300 являются:

наличие электрического тока высокого напряжения;

высокая температура;

наличие водяного пара;

наличие токсичных веществ;

размещение аппаратов, трубопроводов, арматуры на

высоте;

наличие большого количества механизмов с

вращающимися частями (насосы, компрессоры, аппараты воздушного охлаждения)

Безопасность ведения процесса и нормальные

условия труда обеспечиваются строгим соблюдением норм технологического режима

инструкций по технике безопасности, инструкций по эксплуатации оборудования и

трубопроводов.

На установке имеются следующие токсичные

вещества:

бензин прямогонный- ЛВЖ, пары бензина оказывают

наркотическое действие, при легком отравлении ощущается головная боль,

головокружение, сухость во рту, тошнота, при высоких концентрациях паров

бензина возможны молниеносные отравления, наступает потеря сознания, что

приводит к смерти. ПДК бензина- 100 мг/м3 , относится к 4 классу

опасности вредных веществ.

пропилен- горючий взрывоопасный газ, действует

на сердечно- сосудистую систему, при легких отравлениях сначала наблюдается

период возбуждения, а затем наступает сонливость, головокружение, усиленное

серцебиение, тошнота, при тяжелых отравлениях наступает потеря сознания,

судороги, остановка дыхания, смерть, ПДК пропилена 100мг/м3 ,

относится к 4 классу опасности; пропан- горючий взрывоопасный газ,

наркотического действия, вдыхание паров вызывает головную боль, рвоту,

слабость, при длительном вдыхании вызывает потерю сознания, ПДК составляет

300мг/м3, относится к 4 классу опасности.

В качестве индивидуальных средств защиты на

установке используют фильтрующие противогазы с коробкой марки “БКФ“. Эти

противогазы применяются при обслуживании и ремонте оборудования, если вредных

паров в атмосфере не более 0,5% об, а кислорода не менее 18% об. По этой

причине в загазованных помещениях, когда концентрация вредных паров неизвестна,

а так же в местах, где имеется пропуск газа, фильтрующие противогазы применять

нельзя. Также применяются шланговые противогазы ПШ-1, ПШ-2 для проведения

газоопасных работ: установка или снятие заглушек на неподготовленном

оборудовании, при работе внутри аппаратов. Все работающие на производстве

снабжены специальной обувью и одеждой, касками. Имеется аварийный комплект в

состав которого входят фильтрующий противогаз марки “БКФ” с масками различных

размеров и шланговые противогазы марки ПШ-1.

В качестве коллективных средств защиты от

воздействия опасных и вредных производственных факторов применяется:

отопление, искусственное освещение, общеобменная

вентиляция для нормализации условий производственной среды на установке;

для защиты от поражения электрическим током

огродительные устройства, изолирующие средства и покрытия, заземление и зануление,

молниеотводы, знаки безопасности;

заземляющие устройства для защиты от

статического электричества;

оградительные средства, знаки безопасности для

защиты от воздействия механических и химических факторов.

Характеристика производства по пожаровзрывоопасности

определяется переработкой и применением таких взрывоопасных и пожароопасных

веществ, как бензины, углеводородные газы. Всвязи с этим установка по

взрыво-пожароопасности относится к категории А, степень огнестойкости зданий и

сооружений - 11, по взрывоопасности класс

помещений по ПУЭВ-1а, а наружных установок В1г, взрывоопасные смеси относятся к

категории 11 А-Т1, по санитарной характеристике

производственного процесса блок газоразделения относится к группе 1а.

Для тушения пожаров жидких веществ, для охлаждения

накаленных металлических поверхностей возможно применение воды в виде

компактных струй подаваемых под давлением, либо в распылительном состоянии.

Подача воды на установку обеспечивается с помощью пожарного трубопровода. Вода

к месту пожара подается от водоразборных колонок(гидрантов) установленных на

кольцевой сети противопожарного водопровода на расстоянии не более 80м друг от

друга. Кроме того для тушения пожара на установке предусмотрено:

внутренний пожарный водопровод с лафетными

стволами на расстоянии не более 50м друг от друга;

сухотрубы с кольцевой разводкой воды по высоте

аппаратов колонного типа более 20м;

разводка азота к основным аппаратам,

трубопроводам, воздушникам;

тушение химической пеной при помощи

огнетушителей ОХП-10, ОВП-10ПУ, ОВЛС-250, тушение оборудования, находящегося

под напряжением осуществляется с помощью огнетушителей ОУ-2,ОУ-5, ОУ-8;

для тушения небольших загораний применяют

асбестовое полотно, кошму, песок.

Для быстрой передачи сообщения о пожаре на

установке имеются извещатели электрической пожарной сигнализации ручного

действия. Кроме того, известие о пожаре может быть передано по диспетчерскому

телефону и телефону АТС.

Общие опасности и правила

техники безопасности на производстве

Опасность падения с

высоты:

·

при обслуживании трубопроводов и аппаратов и

несоблюдении мер предосторожности при работе на высоте;

·

при неисправности площадок, лестниц, ограждений;

·

при не своевременной очистке от снега и льда лестниц и

площадок.

Опасность отравления и

удушья при нарушении правил работ в закрытых аппаратах, колодцах:

·

опасность

отравления углеводородами или удушья при снятии или установке заглушек, если

работы проводятся с нарушением правил проведения газоопасных работ,

·

опасность

получения травм при проведении такелажных работ,

·

опасность

получения травм при обслуживании машинного оборудования, электроприводов, от

соприкосновения с движущимися частями.

Опасность получения

термических ожогов при обслуживании реакторов, трубопроводов, пара и горячей воды и при работе с паром по отогреву

замороженных участков трубопроводов.

К особо опасным стадиям

производства относятся: процесс

гидрирования этан-этиленовой фракции в реакторах Р-2/1-2; процесс гидрирования пропан-пропиленовой фракции в

реакторах Р-3/1-2. Опасность узлов гидрирования этан-этиленовой и

пропан-пропиленовой фракции заключается

в использовании в узлах водорода, способного при образовании пропусков в

соединениях к самовозгоранию. В связи с тем, что реакции гидрирования идут по свободно-радикальному механизму, при завышении

температуры более 190°С возможно резкое ускорение реакции с выделением большого

количества тепла, росту давления и возможном

взрыву.

Индивидуальные средства защиты.

Костюм х/б, ботинки кожаные, рукавицы

брезентовые, куртка х/б на утепляющей прокладке, фильтрующий противогаз,

коробка марки БКФ, валенки на резиновой подошве, галоши диэлектрические,

перчатки диэлектрические, рукавицы комбинированные, гидрокостюм, защитный

щиток, брюки х/б на утепляющей прокладке, костюм суконный, костюм х/б с огнезащитной

пропиткой.

Охрана окружающей среды.

Все процессы нефтехимических производств связаны

с различными выбросами, из-за чего и происходит загрязнение окружающей среды.

На установке ЭП-300 предусмотрены следующие меры по охране окружающей среды:

снабжение оборотной водой, подаваемой из

градирен, система оборотного водоснабжения представляет собой многократное

использование однажды забранной из водоема воды, т.е. горячая вода

образовавшаяся при охлаждении теплообменников и насосов, непрерывно

направляется в отделение оборотного водоснабжения, где очищается от

механических примесей, охлаждается и возвращается в процесс;

специальная схема сброса продуктов от дренажных

емкостей, аппаратов и насосов;

закрытая схема дыхания и закрытый сброс с

предохранительных клапанов, емкостей и колонны на факел;

использование насосного оборудования с торцевыми

уплотнениями;

постоянный контроль за состоянием оборудования с

целью выявления неорганизованных выбросов вредных веществ в окружающее

пространство;

периодический контроль герметичности фланцевых

соединений и уплотнений;

производится организованный вывоз отходов

производства, отходы вывозятся 1 раз в год автотранспортом.

Заключение

В данном курсовом проекте был рассчитан

материальный баланс основного аппартав целом, а также рассчитан материальный

баланс гидрирования пропан - пропиленовой фракции. Основываясь на исходных

данных, были рассчитаны количества всех потоков, выходящих из реактора.

Список литературы

1.

Регламент «ОАО» АЗП от 2003г, установка ЭП-300, цех 124/125.

.

Н.Н. Лебедев «Технология основного органического и нефтехимического

синтеза».Учебник для вузов, 4-е издание доп., и перераб., М-1988 г.- 592стр.

.

Под ред. Ю.И.Дытнерского пособие по проектированию «Основные процессы и

аппараты химической технологии». Издание 2-е, перераб., и доп.,М-1991

г.-496стр.