Разработка технологического процесса изготовления детали 'Корпус 1445-27.004'

Введение

В настоящее время в машиностроении и станкостроении происходит

перевооружение на базе сложной высокопроизводительной техники поставило задачу

подготовки высококвалифицированного персонала, участвующего в её создании,

освоении и эксплуатации. В указанных процессах принимают участие конструкторы,

технологи, программисты, наладчики, операторы, специалисты инструментальных и

ремонтных служб, организаторы производства.

Устойчивое развитие экономики во многом определяется уровнем технического

прогресса в машиностроении, которое создает условия для развития многих других

видов производства и отраслей промышленности. При этом важно как увеличение

выпуска машиностроительной продукции, так и повышение её качества. Указанный

рост осуществляется преимущественно за счет интенсификации производства на

основе широкого использования достижений науки и техники и применения

прогрессивных технологий.

Технология определяет состояние и развитие производства. От её уровня

зависит производительность труда, экономичность расходования материальных и

энергетических ресурсов, качество выпускаемой продукции и другие показатели.

Для восстановления производственных мощностей и дальнейшего ускоренного

развития машиностроительной промышленности, как основы всего народного хозяйства

страны требуется разработка новых технологических процессов, постоянное

совершенствование традиционных и поиск более эффективных методов обработки и

упрочнения деталей машин и сборки их в изделия.

В настоящее время чрезвычайно важное значение приобретают такие качества

производства, как его маневренность и мобильность, то есть способность в

короткие сроки переключаться с выпуска одних видов продукции на другие и при

необходимости резко наращивать объем производства определенных изделий. Эти

качества проявляются в готовности производства к быстрой реорганизации и

перестройке на освоение и выпуск требующейся рынку номенклатуры изделий.

При выборе заготовки для заданной детали назначают метод её получения,

определяют конфигурацию, размеры, допуски, припуски на обработку и формируют

технологические условия на изготовление.

Главным при выборе заготовки является обеспечения заданного качества

готовой детали при её минимальной себестоимости.

Припуск на обработку может быть назначен по соответствующим справочным

таблицам, ГОСТам или на основе расчетно-аналитического метода определения

припусков.

Расчетно-аналитический метод определения припусков на обработку,

разработанный профессором В. М. Кованом, базируется на анализе факторов,

влияющих на припуски предшествующего и выполняемого переходов технологического

процесса обработки поверхности. РАМОП предусматривает расчёт припусков по всем

последовательно выполняемым технологическим переходам обработки данной

поверхности детали, их суммирование для определения общего припуска на

обработку поверхности и расчет промежуточных размеров, определяющих положение

поверхности, и размеров заготовки.

Применение РАМОП сокращает в среднем отход стружки по сравнению с

табличными значениями, создает единую систему определения припусков на

обработку и размеров детали по технологическим переходам и заготовок,

способствует повышению технологической культуры производства.

Дипломный проект - это квалификационная работа, подводящая итоги учебы

студента в вузе, характеризующая уровень приобретенных им знаний и навыков,

необходимых для самостоятельной инженерной деятельности.

Темой данного дипломного проекта является разработка технологического

процесса изготовления детали «Корпус 1445-27.0004», которая является базовой

деталью газового крана в газовой кухонной плите, изготавливаемого на брестском

предприятии «Gefest».

Главной целью дипломного проекта является создание совершенного и

экономически эффективного технологического процесса механической обработки, с

использованием современного высокопроизводительного оборудования, режущего

инструмента и технологической оснастки, на основе существующего базового

технологического процесса, применяемого на производстве

В данном дипломном проекте будут рассмотрены следующие вопросы:

определение типа производства;

анализ конструкции и технологичности детали;

выбор заготовки;

выбор схем базирования и методов обработки поверхностей;

выбор оборудования;

расчет и назначение припусков;

расчет режимов резания и нормирование операций;

расчет и проектирование технологического оснащения производства и т.д.

Помимо этого, дипломный проект включает в себя необходимый минимум

графического материала по рассмотренным вопросам, документацию к чертежам и сам

технологический процесс.

1. Разработка технологического процесса изготовления

детали

.1 Служебное назначение и конструкция детали

Деталь «Корпус 1445-27.004» является составным элементом, входящим в

сборочный узел - кран газовый, служащий для регулировки расхода газа в газовой

плите. Корпус является несущей деталью, куда устанавливаются остальные детали

сборочного узла. Сам корпус крепиться непосредственно к газовой трубе. С

обратной стороны к корпусу присоединяется полукольцо, охватывающее трубу.

В корпус по конической посадочной поверхности Ø10,36+0,03

с углом конуса 9º32’±30”

устанавливается

регулировочная пробка, сопряженная со стержнем. Стержень с пружиной

устанавливается во фланец, который в свою очередь устанавливается по отверстию Ø15,5+0,1

и прилегающему торцу в

рассматриваемый корпус крана и крепится двумя винтами по 2 резьбовым отверстиям

М4-6Н. В резьбовое отверстие М7×0,75-6Н с центрированием по конической

поверхности Ø9,5±0,1 с углом конуса 95º±20’ устанавливается винт, регулирующий

расход газа при минимальном пламени. Для предотвращения утечки газа в это

отверстие по поверхности Ø5,8-0,1 устанавливается уплотнительное

кольцо. В отверстие Ø10,6±0,05 устанавливается штуцер шланга подачи

газа к горелке и фиксируется накидным креплением на 2 штыря Ø3.

Для герметизации в

отверстие устанавливается прокладка. Корпус крана стыкуется с корпусом

газораспределителя по 2 резьбовым отверстиям М4-6Н и прилегающему торцу двух

лап. В кольцевое понижение Ø11,5±0,1 по поверхности Ø6+0,1

устанавливается

прокладка, обеспечивающая герметичность соединения.

В зависимости от исполнения кран газовый работает при номинальных

избыточных давлениях газа 1300, 2000, 3000 Па. Регулировка расхода

осуществляется поворотом стержня против часовой стрелки на угол до 160°.

Максимальное пламя будет при положении 90°. При повороте стержень смещается вдоль

своей оси на 1мм. Стержень сопряжён с пробкой, которая является регулятором

расхода. В пробке имеется канал. При повороте стержня отверстия пробки и

корпуса перекрываются в разной степени, благодаря чему происходит регулирование

расхода. В исходном положении стержень удерживается пружиной.

В соответствии с вышесказанным основной конструкторской базой является

полукруглая поверхность между нижними лапками и нижняя поверхность двух лап.

Вспомогательными конструкторскими базами являются коническая поверхность Ø10,36+0,03

с углом конуса 9º32’±30”,

поверхность Ø15,5+0,1

и прилегающий внешний

торец, боковые поверхности резьбы М4-6Н (для крепления фланца), поверхность

отверстия Ø10,6±0,05 с прилегающим внутренним и внешним торцами, боковая

поверхность резьбы М7×0,75-6Н и коническая поверхность Ø9,5±0,1

с углом конуса 95º±20’,

поверхность Ø5,8-0,1,

поверхность Ø6+0,1

с прилегающим внутренним

торцом.

Исполнительные поверхности - отверстия газовых каналов, коническая

поверхность Ø10,36+0,03 с углом конуса 9º32’±30”, боковая поверхность резьбы М7×0,75-6Н. Остальные поверхности являются

свободными.

В процессе работы корпус не испытывает каких-либо значительных

динамических или статических нагрузок (кроме избыточного давления газа, которое

невелико), поэтому для его изготовления не требуется использование материала с

высокими прочностными характеристиками. Однако корпус эксплуатируется в

агрессивной среде газово-воздушной смеси, поэтому на первый план выходит

требование к коррозионной стойкости материала. Исходя из этого, можно сделать

вывод о том, что применяемый для изготовления материал детали - латунь марки

ЛС59-1 по своим характеристикам соответствует эксплуатационным требованиям,

предъявляемым к изделию. Этот корозионностойкий материал широко применяется для

изготовления деталей любой сложности, работающих без существенных динамических

и статических нагрузок во всех отраслях машиностроения.

Таблица 1.1 - Химический состав ЛС59-1 по ГОСТ 15527-70

|

Массовая доля элементов, %

|

|

Bi

|

Fe

|

Cu

|

Sn

|

Pb

|

Sb

|

P

|

Zn

|

Прочих

|

|

0…0,003

|

0…0,5

|

57-60

|

0…0,3

|

0,8…1,9

|

0…0,01

|

0…0,02

|

36,51

|

0…0,75

|

Таблица 1.2 - Механические свойства латуни ЛС 59-1 по ГОСТ 15527-70

|

Предел прочности при

разрыве (деформированный/отожжённый) σв ,МПа

|

Предел текучести

(деформированный/отожжённый) σт, МПа

|

Относительное сужение

(деформированный/отожжённый), %

|

Твердость по Бриннелю

(деформированный/отожжённый) HB, МПА

|

Плотность, кг/куб.м

|

|

650/350

|

410/140

|

5/45

|

160/80

|

8500

|

1.2 Анализ технических условий

изготовления детали

Исходя из назначения и условий, работы детали наиболее важными и

ответственными поверхностями являются поверхности основных и вспомогательных

конструкторских баз (перечисленных в пункте 1.1).

Допуск на угловой размер конического отверстия Ø10,36+0,03

с углом конуса 9º32’±30”

соответствует 5 степени

точности, параметр шерохотоватости поверхности составляет Ra 0,8. Соблюдение данных чертежных

требований в совокупности с выдерживанием допусков круглости и прямолинейности

образующих (равны 8 мкм и 5 мкм, что соответствует 7 и 6 степени точности формы

отверстия) необходимо для точного и герметичного сопряжения данной поверхности

с пробкой, а следовательно для обеспечения выполнения главной функции крана -

регулировки расхода газа при недопущении его утечки.

Точность диаметра посадочной поверхности Ø10,6±0,05

соответствует 10

квалитету. Выдерживание этого требования к точности вместе с обеспечением

параметра шероховатости Ra 2,5

обеспечит соединение без значительных зазоров и перекосов со штуцером шланга

подачи газа (и герметичность при уплотнении по торцам соединения), а также

надежную посадку уплотняющего кольца (обеспечивает уплотнение по внутреннему

торцу).

Резьба М7×0,75-6Н выполнена с мелким шагом для

обеспечения более точной регулировки расхода газа при минимальном пламени и

обеспечения лучшей герметичности. Герметичность посадки регулировочного винта

также обеспечивается достаточно точным коническим соединением (точность

конического пояска в отверстии детали соответствует 13 степени точности

конусов) и прокладкой, установленной по поверхности Ø5,8-0,1.

Для надежного уплотнения

(поджатия) по торцу регулировочного винта необходимо выдержать осевой размер от

торца бобышки до торца по которому устанавливается прокладка 8,3±0,1

(соответствует 12 квалитету).

Для надежной и плотной посадки прокладки и патрубка газораспределителя

необходимо обеспечить точность исполнения поверхности Ø6+0,1

(точность соответствует

11 квалитету).

Посадочная поверхность Ø15,5+0,1 должна быть выполнена с требуемой

точностью (10 квалитет размерной точности) для правильной ориентации фланца при

сборке относительно корпуса газового крана и обеспечения свободного поворота

стержня с пробкой относительно корпуса без заеданий.

Межцентровые расстояния 23±0,1 и 24±0,1 должны быть выдержаны с требуемой

точностью для обеспечения совмещения крепежных отверстий: в первом случае

фланца и корпуса крана, во втором случае корпуса крана и корпуса

газораспределителя.

1.3 Анализ технологичности конструкции детали

Произведем анализ конструкции детали с точки зрения возможности

использования рациональных методов получения заготовки.

Так как материал детали ЛС59-1 относится к группе латуней обрабатываемых

давлением и имеет высокую пластичность и хорошую обрабатываемость резанием за

счет пониженного содержание цинка (содержание цинка до 39% соответствует α-фазе твердого раствора цинка в меди,

что придает сплаву повышенную пластичность) и добавления свинца (улучшает

податливость латуни механической обработке и прессованию), то рассмотрим

вариант получения заготовки в виде поковки, выделив при этом следующие особенности:

материал заготовки (латунь ЛС59-1) имеет хорошую пластичность и как

следствие хорошо поддается обработке давлением в нагретом состоянии;

вследствие «наклепа» материала при штамповке прочность изделия

увеличивается в 1,4-1,6 раза, что благоприятно сказывается на его

эксплуатационных характеристиках;

сложная геометрическая форма детали обуславливает сложность изготовления

внутренних полостей полуформ штампа, однако имеется возможность использовать

форму с простой плоскостью разъема;

невозможность получения внутренних полостей и отверстий в заготовке при

данном методе получения заготовки, невозможность полностью проштамповать

сферическую поверхность, вынуждает оставлять перемычку (кузнечный напуск) под

дальнейшую механическую обработку;

миниатюрность детали (а, следовательно, и заготовки) не требует для

выполнения штамповки использования мощного и дорогостоящего оборудования,

имеется возможность получения нескольких заготовок за один удар штампа при

использовании многоручьевого штампа, имеется возможность автоматизации подачи

прутка и процесса штамповки;

образование других элементов заготовки не вызывает трудностей.

В целом конструкции детали, с точки зрения получения заготовки

штамповкой, можно дать хорошую оценку. Заготовка получается, по форме и

размерам, приближенной к готовой детали, что снижает стоимость механической

обработки.

При использовании материала-заменителя литейной латуни ЛЦ40Сд возможно

получение заготовки литьем под давлением. Отметим следующие особенности

получения заготовки таким способом:

материл, литейная латунь ЛЦ40Сд, обладает хорошей жидкотекучестью,

относительно небольшой усадкой 2,2% и широко используется в промышленности для

литья деталей газовой, санитарной, гидравлической и пневматической аппаратуры;

получение сквозное центрального отверстия в отливке не представляется

возможным, так как минимальный диаметр получаемого отверстия для медных сплавов

при литье под давлением 5 мм при длине, не превышающей 4d;

имеется возможность получения глухих «наметок» центрального отверстия

глубиной до 3d и глухой «наметки» под резьбовое

отверстие М7×0,75-6Н [1], что позволит уменьшить массу заготовки и ее стоимость;

имеется возможность полностью пролить сферическую поверхность (в отличие

от штамповки), что также снизит массу и стоимость заготовки;

сложная геометрическая форма детали и использование боковых подвижных

стержней (для образования глухих отверстий) обуславливает сложность

изготовления внутренних полостей полуформ и сложную форму плоскости разъема;

образование других элементов заготовки не вызывает трудностей.

В целом конструкции детали, с точки зрения получения заготовки литьем под

давлением, можно дать хорошую оценку. Заготовка получается, по форме и

размерам, приближенной к готовой детали, что снижает стоимость механической

обработки.

Произведем анализ технологичности конструкции с точки зрения механической

обработки. При этом отметим следующие факторы:

обрабатываемость материалов ЛС59-1 и ЛЦ40Сд резанием после

низкотемпературного отпуска (необходимо для снятия внутренних напряжений, что

значительно повышает коррозионную стойкость латуни) хорошая, коэффициент

обрабатываемости инструментом из быстрорежущей стали 1,6 и 1,4 соответственно,

инструментом из твердого сплава - 1,8;

при обработке как латуни ЛС59-1, так и латуни ЛЦ40Сд, из-за повышенного

содержания свинца, не образуется сливной стружки, что благоприятно сказывается

на условиях в зоне резания и позволяет получить ровную без заусенцев

обработанную поверхность;

у детали отсутствуют удобные для базирования поверхности (кроме нижней

плоскости лап), наружные поверхности детали не обрабатываются, поэтому

пользоваться ими для базирования в каждом координатном направлении допускается

только однократно;

довольно сложная геометрическая форма детали вынуждает использовать для

базирования специальные приспособления;

затруднен допуск инструмента для обработки внутренней выборки Ø9,5±0,2

(обработку данной

поверхности придется выполнять осевым инструментом меньшего диаметра по

контуру), проблемы с допуском инструмента к другим обрабатываемым поверхностям

отсутствуют;

у детали присутствует сложная обрабатываемая ступенчатая внутренняя

поверхность (состоящая из конических и цилиндрических поверхностей разных

диаметров) и криволинейная сферическая поверхность с кольцевой выборкой, что

затрудняет обработку и требует использования широкой номенклатуры стандартного

и специального осевого инструмента (применение резцов из-за малых размером

отверстий невозможно);

обработка осевым инструментом (сверла, развертки, метчики) малого

диаметра, имеющим малую жесткость, вынуждает снижать рабочую подачу инструмента

во избежание его поломки;

наличие взаимно пересекающихся отверстий снижает технологичность, так как

заставляет снижать рабочие подачи сверл для предотвращения «подрыва»

инструмента и его поломки при выходе в полость другого отверстия;

для контроля точности исполнения конического посадочного отверстия под

пробку необходимо применять точные средства измерения, контроль точности

выдерживания остальных размеров не требует применения средств измерения высокой

точности (точность линейных размеров не выше 10 квалитета);

наличие на чертеже жестких требований к точности формы конического

отверстия требует применения дорогих и точных измерительных приспособлений для

их контроля;

при обработке 4-х резьбовых отверстий М4-6Н в лапах детали выдерживаются

одинаковые размеры, что сокращает номенклатуру используемого инструмента;

места сопряжения поверхностей расположенных под прямым углом и места

пересечения отверстий являются концентраторами внутренних напряжений,

термообработка для готового изделия из латуни С59-1 не требуется;

обработку посадочного конического отверстия необходимо производить на

станке высокой точности высокоточным инструментом, остальные поверхности детали

можно обработать на станках нормальной и повышенной точности;

в конструкции детали присутствуют элементы, обрабатываемые осевым

инструментом «в глухую» (кольцевая выборка Ø11,5±0,1 и внутреннее отверстие 2,5±0,1 для

подачи газа), что снижает технологичность детали, так как эти элементы требуют

четкого выдерживания осевого размера, а при их обработке затрудняется отвод

стружки.

На чертеже указано необходимое минимальное количество размеров для

определения положения всех поверхностей детали. Замкнутые размерные цепи

отсутствуют.

На основании вышеперечисленного делаем вывод об удовлетворительной

технологичности конструкции детали с точки зрения ее механической обработки.

.4 Определение типа производства предварительно

(по таблицам)

Годовой объём выпуска деталей «Корпус 1445-27.004» равен 250000 шт.

Используя массу как меру трудоемкости изготовления детали, по годовому объёму

выпуска и ее массе определим предварительно тип производства.

Масса детали - 0,051 кг.

Годовой выпуск - 500000 шт.

Тип производства - массовый.

В дальнейшем тип производства будет уточнен по коэффициенту закрепления

операций.

1.5 Анализ базового варианта технологического

процесса

В базовом варианте технологического процесса в качестве заготовки

использовалась поковка, полученная штамповкой на кривошипном горячештамповочном

прессе (КГШП). Выбор наиболее рационального способа получения заготовки для

детали «Корпус 1445-27.004» будет произведен далее, на основе сравнения

себестоимости и коэффициента использования материала (КИМ), при обеспечении

требуемой производительности.

Вся механическая обработка заготовки производится на одном

многофункциональном станке агрегатного типа «Микрон 50-012» за одну установку,

поэтому принцип постоянства баз соблюдается при выдерживании всех размеров.

Базирование производится по необработанным поверхностям (черновым базам) но

только один раз в каждом из координатных направлений, что допустимо. Установка

по черновым базам отрицательно влияет на точность расположения внутренних

обработанных поверхностей относительно наружных необработанных поверхностей,

однако к этим размерам, согласно требованиям чертежа не предъявляется

каких-либо повышенных требований по точности исполнения. При этом обработка

всех поверхностей за одну установку позволяет достигнуть высокой точности

взаимного расположения внутренних поверхностей, являющихся конструкторскими

базами, что крайне важно. Это связано с тем, что на точность размеров не будет

влиять погрешность базирования и закрепления. Влияние будет оказывать только

погрешность индексации подвижного стола агрегатного станка. Подробный анализ

установки заготовки в приспособление станка будет проведен в дальнейшем при

разработке схем технологического базирования.

Применение многоцелевого станка агрегатного типа «Микрон 50-012» с

автоматизацией процессов загрузки и разгрузки в проектируемом технологическом

процессе оправдано, так как данный станок обладает важнейшей характеристикой,

необходимой для массового типа производства (выбран предварительно) - высокой

производительностью. Полный процесс обработки детали на одном станке позволяет минимизировать

занимаемую площадь цеха, сократить затраты энергоносителей, что в совокупности

снижает себестоимость производимой продукции.

Имеется возможность совместить обработку ступенчатого отверстия на

позиции 6 с обработкой отверстия Ø3-0,1 на позиции 7 за счет использования

более сложного ступенчатого перового сверла, выполняя при этом на той же

позиции обработку двух отверстий Ø3,3+0,1 в лапах. Таким образом, имеется

возможность сократить количество рабочих позиций (используемых силовых

головок), что сократит расход электроэнергии.

Лимитирующим по времени обработки, а, значит, определяющим такт

производства деталей, является переход по окончательному развертыванию

конического отверстия. В качестве инструмента используется однолезвийная

развертка MAPAL с заборной частью первого типа, при

этом скорость резания составляет 43 м/мин, а подача 0,102 мм/об. Используя

аналогичную развертку с заборной частью третьего типа с внутренним подводом СОЖ

при обработке латуней с сыпучей стружкой, имеется возможность увеличить

скорость резания до 60…80 м/мин, а подачу до 0,2…0,3 мм/об [1]. Таким образом,

можно сократить время лимитирующего перехода и сократить трудоемкость

изготовления детали.

Применение специального режущего инструмента (ступенчатых перовых сверл,

фасонной фрезы и специальных резцов) оправдано для всех переходов, так как

использование данных инструментов сокращает время обработки, что является

определяющим фактором для массового производства. В отдельных случаях, без

применения специальных инструментов невозможно обработать определенные

поверхности детали (сферическая поверхность R8,8; внутренняя выточка Ø9,5).

Результаты анализа сведем в таблицу 3.

Таблица 1.3 - Результаты анализа базового техпроцесса

|

№

|

Наименование операции,

содержание

|

Оборудо- вание

|

Приспособле-ние

|

Режущий инструмент

|

Измерительный инструмент

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

001

|

Транспортная.

Транспортировать заготовки к станкам «Микрон» +

|

Электропогруз-чик ЕВ-676

+

|

-

|

-

|

-

|

|

005

|

Автоматная. 1.

Автоматически произвести загрузку заготовок в приспособление. 2. Сверлить

отв. и торцевать пов-ть в р-ры Ø15,3+0,1; 2,5+0,2; фрезеровать пов-ть в р-ры R8,8±0,1;

1±0,1. + 3.Сверлить отв. в р-ры Ø6±0,2;Ø8,15+0,1;

Ø10,6±0,05; 6,5±0,1; 13±0,2; 0,3×45º; 0,5×45º + 4. Сверлить два отверстия в р-ры Ø3,3+0,1;

90º±20’; Ø5±0,1; 24±0,1. +

5. Прорезать паз в размеры Ø9,5±0,2; 2,5±0,2; 18,5±0,2. + Фрезеровать пов-ть и сверлить отв-е в р-ры Ø5±0,1;

Ø6+0,1; Ø11,5±0,1; 5-0,3; 16; 1,5-0,3 + 6. Сверлить отв. в р-р Ø5,8-0,1;

Ø6+0,1; Ø9,5±0,1; 95º±20’; 8,3±0,1 - 7. Сверлить отв. в р-р Ø3-0,1 - Сверлить 2 отв. в р-р Ø3,3+0,1;

Ø5±0,1; 90º±20’; 23±0,1 +

8. Сверлить отв. в р-р Ø2,5±0,1;

38º±30’; 1±0,1; 16,3±0,2 +

Сверлить отв. в р-р 17±0,2; Ø3,9-0,1; Ø5±0,1 + 9. Нарезать резьбу в р-р М7×0,75-6Н; 6±0,5 + 10. Нарезать резьбу в р-р М4-6Н + Нарезать

резьбу в р-р М4-6Н + 11. Расточить и предварительно развернуть отв. в р-р Ø10,3;

Ø15,5+0,1; 9º32’; 19±0,2 +

12. Окончательно развернуть отв. в р-р Ø10,36+0,03; 9º32’±30”;

19±0,2 + 1. Автоматическая разгрузка

гот. Деталей

|

Многоцелевой станок Микрон

50-012 +

|

Специальное поворотное

приспособл. +

|

Сверло перовое 2159-4211,

резец спец. 2159-4210, фреза 2159-4179, фреза 2159-4218 + Сверло перовое

2159-4206 + Сверло перовое 2159-4209 + Резец прорезной 2159-4213 + Сверло

корончатое 2159-4182 СБ, сверло перовое 2159-4212 + Сверло фасонное 2159-4199

- Сверло перовое 2159-4200 - Сверло перовое 2159-4209 + Сверло 2300-6924 ГОСТ

886-77 + Сверло перовое 2159-4215 + Метчик 2621-2717 ГОСТ 3266-81 +

Метчик 2620-1089 ГОСТ 3266-81 + Метчик 2620-1089 ГОСТ 3266-81 + Резец

2159-4207, развертка 2159-4201 + Развертка MAPAL -

|

Штангенциркуль ШЦ-I-125-0,1

ГОСТ 166-89, глубиномер «Ge 04» + Калибр-пробка 8450-4400-01; калибр-пробка

8450-440600; глубиномер «Ge 14-1»; глубиномер «Ge 13-1» +

Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-89 + Нутромер 8450-44,

штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-89 + Калибр-пробка 8450-4400-03;

штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-89; глубиномер «Ge

04»; калибр-пробка ТОК 8.165.00; калибр-пробка 8450-4407 + Калибр-пробка

8450-4400-02; штангенциркуль ШЦ-I-125-0,1 ГОСТ 166-89;

глубиномер «Ge 07». + Калибр-пробка 8450-4400-05 + Штангенциркуль

ШЦ-I-125-0,1 ГОСТ 166-89 + Калибр-пробка 8450-4400-06 +

Калибр-пробка 8450-4400-04, штангенциркуль ШЦ-I-125-0,1 ГОСТ

166-89 + Пробка 8221-3034 6Н ГОСТ 17758-72 + Пробка 8221-3023 6Н ГОСТ

17758-72 + Пробка 8221-3023 6Н ГОСТ 17758-72 + Калибр-пробка 8450-440600-02

+ Пневмоприбор АТ-502, Трехкоординат. измерит. машина UMM-500

+

|

|

015

|

Зачистная. Очистить детали

в центрифуге. +

|

Центри-фуга Н-500Н +

|

-

|

-

|

-

|

|

020

|

Моечная. Промыть детали

моющим р-ром. Просушить детали. +

|

Машина моечная +

|

-

|

-

|

-

|

|

030

|

Контрольная. Контролировать

готовые детали, согласно карте контроля. +

|

Стол конт-рольный +

|

-

|

-

|

-

|

1.6 Выбор метода получения

заготовки

Выбор методов получения исходной заготовки оказывает большое значение на

решение задачи экономии металла. При выборе методов получения исходных

заготовок следует учитывать потери металла связанные с этими методами, так как

от этого зависит стоимость заготовки и коэффициент использования материала

(КИМ).

Заготовкой для получения детали в базовом варианте является поковка,

получаемая штамповкой в открытом штампе на механическом кривошипном

горячештамповочном прессе с автоматизированным процессом разогрева, загрузки

прутка и штамповки. Этот метод получения заготовки имеет высокую

производительность и используется в серийном и массовом производстве. Он сможет

обеспечить требуемую годовую программу выпуска. Точность линейных размеров

поковки из медных сплавов (латуни), полученной горячей штамповкой на прессах,

соответствует примерно 14-15 квалитету точности. При анализе технологичности

детали с точки зрения получения заготовки было выявлено, что экономически целесообразно

предложить другой способ получения заготовки - литье под давлением. Данный

способ получения заготовки обеспечит более высокий КИМ за счет возможности

получения в заготовке глухих «наметок» под центральное отверстие и резьбовое

отверстие М7×0,75-6Н, а также возможности полного формирования цилиндрической

поверхности у заготовки, что снизит массу и стоимость заготовки. Точность

размеров элементов отливок из цветных сплавов, полученных литьем под давлением

соответствует приблизительно 13-14 квалитету размерной точности по СТ СЭВ

144-75 и параметр шероховатости поверхности Rа 5,0.

Рассмотрим экономический эффект, вызванный заменой способа получения

заготовки. Для этого сравним стоимость базового варианта заготовки, полученной

штамповкой со стоимостью заготовки, полученной литьем под давлением.

Стоимость заготовки, получаемой штамповкой на КГШП можно определить по

следующей формуле:

(1.1)

(1.1)

где

- базовая стоимость 1 тонны поковок, млн. руб. (по

ценам 2007 г.);

- базовая стоимость 1 тонны поковок, млн. руб. (по

ценам 2007 г.);

- масса

поковки, кг;

- масса

поковки, кг;

-

коэффициенты, зависящие от класса точности, сложности, массы и объёма

производства заготовок [3];

-

коэффициенты, зависящие от класса точности, сложности, массы и объёма

производства заготовок [3];

=0,051 -

масса готовой детали, кг;

=0,051 -

масса готовой детали, кг;

= 0,96 -

цена 1т отходов латуни, млн. руб. [3].

= 0,96 -

цена 1т отходов латуни, млн. руб. [3].

Рассчитаем

коэффициент использования материала (КИМ):

(1.2)

(1.2)

Таблица 1.4 - Параметры точности отливки по ГОСТ 26645-85

|

№ п/п

|

Параметры точности отливки

|

Класс, степень, ряд.

|

|

1

|

Класс размерной точности

отливки

|

5

|

|

2

|

Степень коробления отливки

|

4

|

|

3

|

Степень точности

поверхностей отливки

|

5

|

|

4

|

Шероховатость поверхности

отливки, Rа

|

5

|

|

5

|

Класс точности массы

отливки

|

5

|

|

6

|

Ряд припусков на обработку

отливки

|

2

|

Таблица 1.5 - Припуски на механическую обработку заготовки по ГОСТ

26645-85

|

Размер обрабатываемой

поверхности, мм

|

Ø10,36

|

Ø10,6

|

Ø8,15

|

Ø5,8

|

24±0,2

|

5; 4

|

R8,8±0,1

|

Ø6+0,1

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

1. Допуски размеров

элементов отливки, мм

|

0,36

|

0,36

|

0,32

|

0,28

|

0,4

|

0,28

|

0,32

|

0,32

|

|

2. Допуски формы и расположения

элементов отливки, мм

|

0,24

|

0,24

|

0,24

|

0,24

|

0,24

|

0,24

|

0,24

|

0,24

|

|

3.Допуск массы отливки, %

|

6,4

|

|

4. Общий допуск элементов

отливки, мм

|

0,5

|

0,5

|

0,44

|

0,44

|

0,5

|

0,44

|

0,44

|

0,44

|

|

5. Допуск размеров

элементов детали, мм

|

0,03

|

0,1

|

0,1

|

0,1

|

0,4

|

0,3

|

0,2

|

0,1

|

|

6. Вид окончательной

обработки.

|

чист.

|

п/чист.

|

п/чист.

|

п/чист

|

черн

|

черн

|

черн

|

п/чист.

|

|

7. Общий припуск на сторону

элементов отливки, мм

|

0,6

|

0,5

|

0,4

|

0,4

|

0,5

|

1,0

|

1,0

|

0,4

|

|

8.Размер элемента отливки,

мм

|

Ø9,1±0,18

|

Ø9,6±0,18

|

Ø7,3±0,16

|

Ø5±0,14

|

24,5±0,2

|

6±0,14; 5±0,14

|

R7,8±0,16

|

Ø6,8±0,16

|

При литье под давлением внутренние полости полуформ изготавливаем

максимально приближенной к конфигурации детали, глухие «наметки» под

центральное отверстие получаем с помощью подвижных стержней. На поверхности

перпендикулярные плоскости разъема формы назначаем литейные уклоны 1…1,5º

(для литья под давлением

[1]). Определим стоимость заготовки, получаемой литьем под давлением.

Для определения массы заготовки воспользуемся следующим алгоритмом

действий. Определим массу припуска, снимаемого с внешних обрабатываемых

поверхностей заготовки (без учета припуска снимаемого при обработке внутренних

поверхностей) в базовом варианте заготовки и в проектируемом варианте. После

этого определим объем глухих «наметок» под отверстия в отливке. Затем от массы

базового варианта заготовки отнимем разность масс снимаемых припусков и массу

глухих отверстий.

Определим объем припуска, снимаемого при обработке базового варианта

заготовки.

Объем припуска, снимаемого с торцевой поверхности Ø17,5

с учетом ушек:

где

S = 338 - площадь соответствующего криволинейного

участка, рассчитанная в программе «Компас-3D V8»,

мм2;

z1 = 2,5 -

величина припуска, мм.

Объем

припуска, снимаемого с торцовой поверхности Ø13:

где

d1 = 13 - диаметр наружного цилиндра, мм;

z2 = 2,5 -

величина припуска, мм.

Объем

припуска, снимаемого с поверхности лап:

где

S = 134 - суммарная площадь поверхности лап,

рассчитанная в программе «Компас-3D V8»,

мм2;

z3 = 2,5 -

величина припуска, мм.

Объем

припуска снимаемого при обработке сферической поверхности:

где

а = 19,5 - суммарная длина обрабатываемой дуги, мм;

b = 15 - длина

сферической поверхности, мм;

z4 = 2,0 -

величина припуска, мм.

Объем

припуска снимаемого при обработке поверхности Ø6+0,1:

где

d2 = 6 - диаметр обрабатываемой поверхности, мм;

z5 = 1 -

величина припуска, мм;

l = 4 - длина

обрабатываемой поверхности, мм.

Объем

суммарного припуска снимаемого с наружных поверхностей при обработке базового

варианта заготовки:

Vб = V1+ V2+ V3+ V4+ V5

б

= 845 + 332 + 335 + 586+71 = 2169 мм3 ≈ 2,17 см3

Тогда

масса снимаемого припуска снимаемого с наружных поверхностей при обработке

базового варианта заготовки:

Qпр.б. = V × ρ,

где

ρ

= 8,5 - плотность латуни, г/см3;

Qпр.б. = 2,17 × 8,5 =

18,5 г.

Определим

объем припуска, снимаемого при обработке проектируемого варианта заготовки.

Объем

припуска, снимаемого с торцевой поверхности Ø17,5 с учетом ушек:

где

S = 338 - площадь соответствующего криволинейного

участка, рассчитанная в программе «Компас-3D V8»,

мм2;

z1 = 1,0 -

величина припуска, мм.

Объем

припуска, снимаемого с торцовой поверхности Ø13:

где

d1 = 13 - диаметр наружного цилиндра, мм;

z2 = 0,5 -

величина припуска, мм.

Объем

припуска, снимаемого с поверхности лап:

где

S = 134 - суммарная площадь поверхности лап,

рассчитанная в программе «Компас-3D V8»,

мм2;

z3 = 1,0 -

величина припуска, мм.

Объем

припуска снимаемого при обработке сферической поверхности:

где

а = 19,5 - суммарная длина обрабатываемой дуги, мм;

b = 15 - длина

сферической поверхности, мм;

z4 = 1,0 -

величина припуска, мм.

Объем

припуска снимаемого при обработке поверхности Ø6+0,1:

где

d2 = 6 - диаметр обрабатываемой поверхности, мм;

z5 = 0,4 -

величина припуска, мм;

l = 4 - длина

обрабатываемой поверхности, мм.

Объем

суммарного припуска снимаемого с наружных поверхностей при обработке

проектируемого варианта заготовки:

Vп = V1+ V2+ V3+ V4+ V5

Тогда

масса снимаемого припуска снимаемого с наружных поверхностей при обработке

проектируемого варианта заготовки:

Qпр.п. = V × ρ

где

ρ

= 8,5 - плотность латуни, г/см3.

Qпр.п. = 0,87 × 8,5 =

7,4 г.

Рассчитаем

объем глухих отверстий получаемых с помощью подвижных стержней. Объем глухих

«наметок» под центральное отверстие, рассчитанный в программе «Компас-3D V8»:

Общий

объем глухих отверстий:

отв

= V6+ V7+ V8

отв

= 536+605+228 = 1369 мм3 ≈ 1,37 см3

Масса

материала, занимающего объем глухих отверстий:

Qотв. = 1,37 × 8,5 =

11,6 г.

Разность

масс припусков, снимаемых с наружных поверхностей базового и проектируемого

варианта заготовки:

ΔQпр. = Qпр.б.

- Qпр.п.

ΔQпр. = 18,5 -

7,4 = 11,1 г

Тогда

масса проектируемого варианта заготовки (за вычетом массы материала занимающего

объем глухих отверстий):

Qпр = Qб - ΔQпр- Qотв.

= 0,084 - 0,0111- 0,0116 = 0,0613 ≈ 0,061 кг

Определим стоимость проектируемого варианта заготовки:

где

- базовая стоимость 1 тонны отливок, млн. руб;

- базовая стоимость 1 тонны отливок, млн. руб;

- масса

отливки, кг;

- масса

отливки, кг;

-

коэффициенты, зависящие от класса точности, сложности, массы и объёма

производства заготовок [3];

-

коэффициенты, зависящие от класса точности, сложности, массы и объёма

производства заготовок [3];

=0,051 -

масса готовой детали, кг;

=0,051 -

масса готовой детали, кг;

= 0,96 -

цена 1т отходов латуни, млн. руб. [3].

= 0,96 -

цена 1т отходов латуни, млн. руб. [3].

Коэффициент

использования материала (КИМ) для нового варианта заготовки:

Сравнивая

два вышеприведенных варианта заготовки по стоимости и коэффициенту

использования материала (Sзаг1>Sзаг2, КИМ1<КИМ2) можно

сделать вывод, что более рациональным является вариант заготовки, получаемой

литьем под давлением.

1.7 Выбор методов обработки

Произведем выбор методов обработки поверхностей детали «Корпус

1445-27.004». Обоснование выбора приведем для наиболее ответственных

поверхностей. При выборе методов будем стремиться к тому, чтобы одним и тем же

методом обрабатывать по возможности большее количество поверхностей заготовки.

Так как у детали обрабатываются в основном внутренние цилиндрические

поверхности малого диаметра, то практически всю обработку можно выполнить

осевым инструментом (сверлами, развертками). Окончательную точность конической

посадочной поверхности можно обеспечить чистовым развертыванием. Точность

диаметров практически всех остальных отверстий невелика (11-12 квалитет) и их

можно получить сверлением. Исходя из предварительно определенного массового

типа производства и анализа базового варианта ТП, сверление ступенчатых

отверстий детали, для увеличения производительности, будем осуществлять

специальными ступенчатыми сверлами. Такое сверло проще изготовить перовым, к

тому же перовые сверло может работать на более высоких режимах резания, чем

спиральное, и обеспечивает лучшую точность. Кольцевой паз будем получать

специальным корончатым сверлом. Цилиндрическую поверхность R8,8±0,1 можно обработать, используя

специальные фасонные фрезы.

Обоснование выбора методов обработки будем производить на основе

требуемых величин уточнения Ку, рассчитанных по допускам линейных размеров или

допускам формы и расположения соответствующих поверхностей (в зависимости от

того какой из точностных параметров для данной поверхности является

лимитирующим).

При выборе методов обработки будем пользоваться справочными таблицами

экономической точности обработки [1], в которых содержатся сведения о

технических возможностях различных методов обработки.

Выберем методы обработки конической посадочной поверхности Ø10,36+0,03

с углом конуса 9º32’±30” (IT8, лимитирующей величиной для количества переходов наряду с

диаметральной точностью является величина допусков формы в поперечном и

продольном сечении равная 0,008 мм и 0,005 мм соответственно, что соответствует

7 и 6 степени точности формы и расположения поверхностей и величина

шероховатости Ra 0,8; точность отверстия в заготовке

- 14 квалитет, 15 степень точности формы):

рассверливание перовым сверлом (IT11, 11 степень точности, Rа

3,2);

развертывание предварительное конической разверткой (IT9, 8 степень точности, Rа 1,6);

развертывание окончательное однолезвийной разверткой MAPAL (IT8, 6 степень точности, Rа 0.8).

Такую последовательность обработки выбираем согласно рекомендациям [1],

где на с. 516 том 1 указано, что отверстия с шероховатостью поверхности Rа 1,25 и менее развертываются

окончательно после предварительного развертывания.

Требуемый коэффициент уточнения (по допуску формы):

(1.3)

(1.3)

где: dзаг-допуск

размера, формы или расположения поверхностей заготовки;

dдет-допуск размера, формы или расположения поверхностей детали.

Расчетная

величина уточнения по выбранному маршруту обработки:

(1.4)

(1.4)

где:

К1, К2…Кn-величины уточнения по каждому переходу или операции

при обработке рассматриваемой поверхности. Точность на черновом переходе

обработки латуней обычно повышается на 1…4 квалитета размерной точности или

степени точности и расположении поверхности. Точность на каждом чистовом и

отделочном переходе при обработке латуней повышается на 1…3 квалитета или

степени точности. Единая система допусков и посадок ЕСДП построена так, что для

одного интервала номинальных размеров допуски в соседних квалитетах отличаются

в 1,6 раз. Поэтому расчетные величины уточнений для сталей будут равны:

К

= 1,6…1,64 = 1,6…6,55 - для черновой обработке;

К

= 1,6…1,63 = 1,6…4,1 - для чистовой обработки.

Так как соблюдается условие Ку. расч. ≥ Ку значит, требуемая

точность соосности отверстий будет обеспечиваться выбранными методами

обработки.

Выберем методы для обработки поверхности цилиндра R8,8±0,1 (IT12, точность заготовки соответствует 14 квалитету, Rа 3,2):

фрезерование однократное двумя фасонными фрезами (IT12, Rа 3,2).

Конечно можно и протянуть и строгать и шлифовать, однако согласно

проведенного анализа базового варианта ТП было принято решение о использовании

многофункционального станка агрегатного типа из базового ТП, а технологические

возможности данного агрегатного станка на позволяют выполнять протягивание,

строгание и шлифование. Для протягивания данных фасонных поверхностей кроме

дорогостоящего протяжного станка необходимо использовать две фасонные

нестандартные протяжки, изготовление которых обойдется намного дороже, чем

изготовление фасонных фрез. Для строгания также понадобиться изготовление двух

специальных фасонных резцов, к тому же строгание данной поверхности будет

экономически нецелесообразным согласно рекомендациям [1], где на с. 563 том 1

указано, что общий признак всех деталей, которые экономически выгодно

обрабатывать на строгальных станках, - это узкая удлиненная зона обработки,

чего в нашем случае не наблюдается. Создание же таких условий за счет

использования многоместного приспособления экономически невыгодно, из-за

отсутствия существенного прироста производительности и большой стоимости

данного приспособления. Шлифование данных поверхностей также потребует

изготовления двух фасонных кругов, будет являться мене производительным методом

(для снятия всего припуска за один проход потребуется очень жесткий и мощный

станок) и сложным в реализации, так как для уменьшения засаливания кругов

относительно мягкой латунью обработку нужно будет производить в керосине на

пониженных режимах резания. Исходя из этого, сделаем вывод, что фрезерование

будет наиболее рациональным методом обработки рассматриваемых поверхностей

заготовки.

Требуемый коэффициент уточнения (для точности формы и взаимного расположения

поверхностей) по формуле 1.3:

Расчетная величина уточнения по выбранному маршруту обработки:

Так

как соблюдается условие Ку. расч. ≥ Ку значит, требуемая точность будет

обеспечиваться выбранными методами обработки.

Выберем

методы для обработки цилиндрической поверхности Ø15,5+0,1 (квалитет размерной точности IT10, Rа

3,2):

-

рассверливание перовым сверлом (IT11, Rа 5);

растачивание

однократное (IT10, Rа 3,2).

Требуемый

коэффициент уточнения (по диаметральному допуску) по формуле 1.3:

Расчетная величина уточнения по выбранному маршруту обработки:

Так

как соблюдается условие Ку. расч. ≥ Ку значит, требуемая точность будет

обеспечиваться выбранными методами обработки.

Результаты

выбора методов обработки сведем в таблицу.

Таблица 1.6 - Выбор методов обработки.

|

№

|

Поверхность

|

Точность, лимитирующая

количество переходов.

|

Шероховатость

|

Методы обработки

|

|

1

|

Внутренняя поверхность Ø10,36+0,03

с углом конуса 9º32’±30”

|

IT8, степень точность 6

|

Ra 0,8

|

Рассверливание специальным

перовым сверлом, развертывание предварительное конической разверткой,

развертывание окончательное однолезвийной разверткой MAPAL.

|

|

2

|

Внутренняя поверхность Ø15,5+0,1

|

IT10

|

Ra 3,2

|

Рассверливание специальным

перовым сверлом, растачивание резцом.

|

|

3

|

Внутренняя поверхность Ø9,5±0,2

|

IT14

|

Ra 3,2

|

Растачивание специальным

прорезным резцом.

|

|

4

|

Внутренняя поверхность Ø6±0,2

|

IT14

|

Ra 3,2

|

Сверление специальным

перовым сверлом.

|

|

5

|

Внутренняя поверхность Ø8,15+0,1

|

IT11

|

Ra 3,2

|

Рассверливание специальным

перовым сверлом.

|

|

6

|

Внутренняя поверхность Ø10,6±0,05

|

IT11

|

Ra 2,5

|

Рассверливаие специальным

перовым сверлом.

|

|

7

|

Фаска 30º Ø11,5+0,1

|

IT11

|

Ra 3,2

|

Сверление специальным

перовым сверлом.

|

|

8

|

Торец малых лап, размеры 4;

9,5±0,1

|

IT14

|

Ra 3,2

|

Торцевать поверхность

специальным резцом.

|

|

9

|

Резьбовые отверстия М4-6Н с

фасками

|

6Н

|

Ra 3,2

|

Сверление специальным

перовым сверлом, нарезание резьбы метчиком.

|

|

10

|

Торец больших лап, размеры

5; 1±0,1; 24±0,2

|

IT14

|

Ra 3,2

|

Фрезерование фасонной

фрезой однократное.

|

|

11

|

Сферическая поверхность R8,8±0,1

|

IT12

|

Ra 3,2

|

Фрезерование фасонной

фрезой однократное.

|

|

12

|

Кольцевая выточка, размеры Ø6+0,1;

11,5±0,1; 5-0,3; 1,5-0,3

|

IT11

|

Ra 3,2

|

Сверление специальным

корончатым сверлом.

|

|

13

|

Внутренняя поверхность Ø5±0,1

|

IT13

|

Ra 3,2

|

Сверление специальным

перовым сверлом.

|

|

14

|

Внутренняя поверхность Ø3,9-0,1

|

IT11

|

Ra 3,2

|

Сверление специальным

перовым сверлом.

|

|

15

|

Внутренняя поверхность Ø3-0,1

|

IT11

|

Ra 3,2

|

Сверление специальным

перовым сверлом.

|

|

16

|

Внутренняя поверхность Ø5,8-0,1

|

IT11

|

Ra 3,2

|

Рассверливание специальным

перовым сверлом.

|

|

17

|

Внутренняя поверхность Ø2,5±0,1

|

IT13

|

Ra 3,2

|

Сверление спиральным

сверлом со специальной заточкой для уменьшения увода.

|

|

18

|

Резьбовое отверстие М7×0,75-6Н с фасками

|

6Н

|

Ra 3,2

|

Рассверливание специальным

перовым сверлом, нарезание резьбы метчиком.

|

1.8 Выбор технологических баз

Выбор баз для механической обработки производим с учётом достижения

требуемой точности взаимного расположения поверхностей детали, по линейным и

угловым размерам, обеспечения доступа инструментов к обрабатываемым

поверхностям.

Исходя из анализа базового варианта технологического процесса можно

сделать вывод о том, что при использовании для обработки заготовки станка

агрегатного типа все поверхности детали можно обработать за одну установку

(согласно требованиям чертежа). Базирование заготовки при этом будет

осуществляться по необработанным поверхностям (черновым базам). С учетом того,

что обработка будет осуществляться за одну установку, базирование по черновым

базам будет производиться один раз для каждого координатного направления, что

допустимо. Заготовка устанавливается в две пары равномерно сходящихся призм: в

одни призмы по наружной хвостовой поверхности Ø13±0,2 (двойная направляющая база), во вторые

призмы - по наружной поверхности Ø13±0,2, прилегающей к лапам (направляющая

база; согласно рекомендациям [1], где на с. 48 том 1 указано, что база,

лишающая заготовку двух степеней свободы - перемещения вдоль одной координатной

оси и поворота вокруг другой - называется направляющей). Таким образом,

заготовка лишается всех шести степеней свободы. Зажим осуществляется самими

призмами. Данную схему базирования можно реализовать с помощью специального

приспособления. Использование для базирования именно этих поверхностей

обусловлено тем, что относительно базовых осей проставлено наибольшее

количество чертежных размеров и отсутствуют другие, удобные для базирования

поверхности, при установке по которым имелась бы возможность обработать все

поверхности заготовки.

Использование данной схемы базирования позволяет обеспечить соблюдение

принципа постоянства баз при обработке всех поверхностей заготовки, что

обуславливает высокую точность взаимного расположения обрабатываемых

поверхностей.

Принцип единства баз для данной схемы базирования не будет соблюдаться

при выдерживании следующих размеров:

толщины нижних лап (5 мм), так как измерительной базой в этом случае

является верхняя необрабатываемая поверхность лап, а технологической - ось

центрального отверстия;

толщины верхних лап (4 мм), так как измерительной базой в этом случае

является необрабатываемая поверхность лап, а технологической - ось цилиндра Ø13±0,2;

- длины нарезаемой резьбы М7×0,75-6Н (6±0,5 мм), так как измерительной

базой в этом случае является торец бобышки, а технологической - ось

центрального отверстия;

всех размеров ступеней внутреннего центрального отверстия от большего

торца (с лапами), так как измерительной базой является соответствующий торец, а

технологической - ось отверстия, перпендикулярного центральному (фактически

соосному с наружным цилиндром Ø13±0,2, так как обрабатывается относительно его).

В первых двух случаях допуски на размеры заготовки (так как измерительная

база не обрабатывается) между технологической и измерительной базой меньше

допусков соответствующих выдерживаемых размеров, поэтому требуемая точность

замыкающих размеров может быть обеспечена при соответствующей точности

выдерживания настроечных размеров.

В остальных случаях измерительная база обрабатывается относительно

технологической с достаточно высокой точностью. Это позволяет при

соответствующей точности настройки инструмента на размер обеспечить требуемую

точность выдерживаемого размера.

Остальные размеры выдерживаются с соблюдением принципа единства баз. Для

длин ступеней отверстий и межцентровых расстояний это достигается применением

специального «ступенчатого» инструмента и предварительной настройкой

инструментов друг относительно друга в специальном настроечном приспособлении,

что позволяет получать размеры «в приращении». Точность диаметральных размеров

обеспечивается профилем фасонного инструмента.

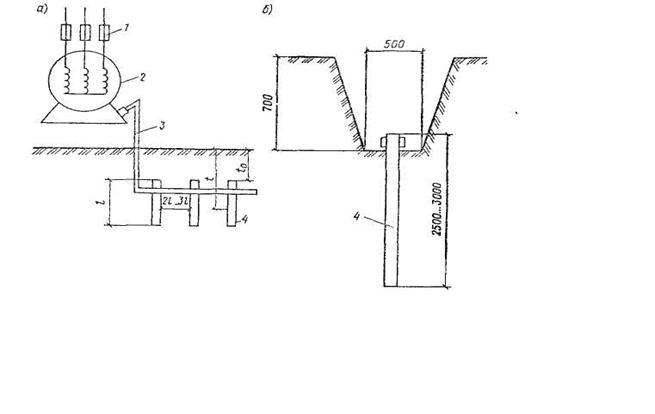

Рисунок

1.1 - Схема базирования при обработке всех поверхностей детали

.9 Разработка технологического

маршрута обработки детали

Сформулируем особенности технологического маршрута обработки детали:

так как заготовка полностью обрабатывается за один установ на станке

агрегатного типа, то порядок обработки поверхностей зависит только от

необходимой технологической последовательности переходов по обеспечению

требуемой чертежной точности той или иной поверхности и технологических

возможностей применяемого оборудования;

при обработке конической поверхности в центральном отверстии для

достижения требуемой точности сначала необходимо произвести рассверливание

отверстия, затем предварительное и окончательное развертывание;

при обработке резьбовых отверстий сначала располагаются переходы по

сверлению либо рассверливанию этих отверстий с образованием фасок, а уже после

этого переходы по нарезанию резьбы в этих отверстиях;

на одной позиции можно обрабатывать поверхности находящиеся во взаимно

перпендикулярных плоскостях благодаря наличию у силовых головок станка

горизонтального и вертикального шпинделя;

при использовании специальных фасонных перовых сверл есть возможность

одновременной обработки нескольких соосных отверстий;

окончательную обработку конической поверхности следует производить на

отдельной последней позиции для устранения влияния упругих деформаций системы,

вызываемых силами резания при обработке других поверхностей заготовки, на

точность обработки;

для повышения производительности следует стремиться к тому, чтобы времена

обработки на каждой позиции были приблизительно равны (не следует «перегружать»

переходами не одну из позиций).

Для обработки детали предварительно выберем многофункциональный станок

агрегатного типа с поворотным столом «Микрон 50-012» с автоматизированной

загрузкой заготовок и разгрузкой готовых деталей. Количество позиций

поворотного стола - 12. Количество силовых головок - 15. Силовые головки

оснащены как одинарными, так и многошпиндельными (револьверными и стационарными)

головками Распределенные по позициям переходы обработки заготовки объединим в

одну автоматную операцию.

Запишем и сгруппируем технологические переходы по позициям агрегатного

станка в хронологическом порядке в соответствии с приведенными выше требованиями

и исходя из того, что на одной позиции агрегатного станка можно установить одну

горизонтальную и одну вертикальную силовую головку:

Операция 005 - автоматная.

позиция 1 - загрузочная;

позиция 2 - рассверлить ступенчатое отверстие и торцевать прилегающую поверхность

малых лап, выдержав размеры Ø15,2+0,1 и 2,5+0,2, фрезеровать сферическую

поверхность в размеры R8,8±0,1;

1±0,1;

позиция 3 - рассверлить ступенчатое отверстие в размеры Ø6±0,2;Ø8,15+0,1;

Ø10,6±0,05; 6,5±0,1; 13±0,2; 0,3×45º; 0,5×45º

позиция 4 - сверлить два отверстия под резьбу в лапах с образованием

фасок в размеры Ø3,3+0,1; 90º±20’;

Ø5; 24±0,1;

позиция 5 - прорезать внутренний паз в центральном отверстии в размеры Ø9,5±0,2;

2,5±0,2; 18,5±0,2, сверлить

отверстие в размеры Ø5±0,1; 16, сверлить кольцевое отверстие в

размеры Ø6+0,1;

Ø11,5±0,1; 5-0,3; 1,5-0,3

позиция 6 - рассверлить ступенчатое отверстие в боковом приливе в размеры

Ø5,8-0,1;

Ø6+0,1; Ø9,5±0,1; 95º±20’; 8,3±0,1; Ø3-0,1, сверлить 2 отверстия под резьбу в

лапах с образованием фасок в размеры Ø3,3+0,1;

Ø5±0,1; 90º±20’; 23±0,1;

позиция 7 - сверлить отверстие под углом 38º±30’ в размеры Ø2,5±0,1;

1±0,1; 16,3±0,2, сверлить

ступенчатое отверстие со стороны лап в размеры 17±0,2; Ø3,9-0,1;

Ø5±0,1; 5-0,3; 0,3×45º;

позиция 8 - нарезать резьбу в размеры М7×0,75-6Н; 6±0,5;

позиция 9 - нарезать резьбу в нижних лапах М4-6Н, нарезать резьбу в

верхних лапах М4-6Н;

позиция 10 - расточить отверстие Ø15,5+0,1 и предварительно развернуть

коническое отверстие в размеры Ø10,3; 9º32’; 19±0,2;

позиция 11 - окончательно развернуть коническое отверстие в размеры Ø10,36+0,03;

9º32’±30”; 19±0,2;

позиция 12 - разгрузочная.

Операция 010 - зачистная.

Операция 015 - моечная.

Операция 020 - контрольная.

1.10 Разработка технологических операций

На этом этапе окончательно определяется состав и порядок выполнения

переходов в пределах технологической операции, производится выбор моделей

оборудования, станочных приспособлений, режущих и измерительных инструментов.

Подробно выбор станочного приспособления, режущего и измерительного

инструмента опишем для 4 и 8 позиции автоматной операции.

Произведем выбор станочного приспособления, режущего и измерительного

инструмента для 4 позиции. На этой позиции осуществляются сверление двух

отверстий Ø3,3+0,1 под резьбу в лапах с образованием фасок в размеры 90º±20’;

Ø5±0,1; 24±0,1.

Для реализации схемы базирования, как на данной позиции, так и на всей

операции (см. пункт 1.8) применяем специальное поворотное приспособление,

которое будет спроектировано в конструкторской части проекта.

Сверление отверстий с образованием фасок будем производить

комбинированными твердосплавными цельными перовыми сверлами Ø3,3

с дополнительными

режущими кромками для образования фаски, материал сверла - ВК6ОМ по ГОСТ

3882-74 (твердый сплав группы К, применяется для сверления, зенкерования и

нарезания резьбы в заготовках из цветных металлов). Для обработки обоих

отверстий используем одинаковые сверла, что снижает номенклатуру применяемого

инструмента. Применение твердосплавных перовых сверл позволяет намного увеличить

скорость резания (сократить время обработки, что крайне важно для

крупносерийного и массового производства) по сравнению со спиральными сверлами

из быстрорежущей стали. Сверла выполнены целиком из твердого сплава, так как

изготовление сборных перовых сверл таких малых диаметров невозможно. Применение

напайных твердосплавных пластин невозможно из-за очень малого размера режущей

части. Режущие кромки сверла можно перетачивать. Сверло имеет цилиндрический

хвостовик Ø6h7 и устанавливается в цанговый патрон 1203 4хø6,

который, в свою очередь,

устанавливается в отверстие шпинделя силовой головки агрегатного станка.

Обработку всем выбранным инструментом будем вести с использованием

эмульсионной СОЖ «Эмолон-2», применяемой для лезвийной обработки черных и цветных

металлов [1].

Выберем измерительный инструмент. Контроль выдерживания требуемой

точности размеров детали производится на посту ОТК после окончания полного

цикла обработки на агрегатном станке. При наладке агрегатного станка для

контроля диаметра Ø3,3+0,1 просверленного отверстия используем

специальную калибр-пробку Ø3,3+0,1 с проходным и непроходным размером

(так как допуск на диаметр отверстия находиться между 11 и 12 квалитетом

размерной точности нет возможности применить стандартный калибр-пробку по ГОСТ

21401-75), контроль наличия фаски осуществляем визуально. Данные размеры

являются технологическими (в отверстии будет нарезана резьба, а фаска

необходима для направления метчика при нарезании резьбы), поэтому у готовой

детали их контроль осуществляться не будет.

Произведем выбор станочного приспособления, режущего и измерительного

инструмента для 8 позиции автоматной операции, на которой производится

нарезание резьбы М7×0,75-6Н на длину 6±0,5.

Для базирования на данной операции применяем специальное поворотное

приспособление.

Произведем выбор режущего и измерительного инструмента для этой операции.

Нарезание резьбы М7×0,75-6Н осуществляем с помощью машинного

одинарного метчика 2621-2717 М7×0,75-6Н выполненного из быстрорежущей стали

Р6М5 с цилиндрическим хвостовиком по ГОСТ 3266-81 (в ред. 1999 г). Обработка

резьбы производится за один проход. Обработка ведется с использованием

эмульсионной СОЖ «Эмолон-2».

Измерительный инструмент: для контроля резьбы используем резьбовой

калибр-пробку 8221-3034 М7×0,75-6Н по ГОСТ 17758-72.

Для остальных позиций выбор режущего и измерительного инструмента

производим аналогично. Далее полностью запишем автоматную операцию с выбранным

режущим инструментом. Измерительный инструмент, которым будет осуществляться

контроль детали на посту ОТК после обработки на агрегатном станке, запишем в

конце.

Операция 001 - транспортная.

Доставить заготовки на участок обработки.

Операция 005 - автоматная.

Приспособление - специальное поворотное приспособление.

Позиция 1 - загрузочная.

Приспособление - специальное манипуляторное загрузочно-разгрузочное

устройство.

Позиция 2.

Рассверлить ступенчатое отверстие и торцевать прилегающую поверхность

малых лап, выдержав размеры Ø15,2+0,1 и 2,5+0,2, фрезеровать цилиндрическую

поверхность в размеры R8,8±0,1;

1±0,1.

Режущий инструмент - сверло специальное ступенчатое перовое 2159-4211

ВК6ОМ, резец специальный 2159-4210 пластина 61372 ВК3Н ГОСТ 25395-82, фреза

специальная фасонная 2159-4179 и 2159-4218 пластины напайные ВК3М 21610-90.

Позиция 3

Рассверлить ступенчатое отверстие в размеры Ø6±0,2;Ø8,15+0,1;

Ø10,6±0,05; 6,5±0,1; 13±0,2; 0,3×45º; 0,5×45º.

Режущий инструмент - сверло специальное ступенчатое перовое 2159-4206

ВК6ОМ.

Позиция 4.

Сверлить два отверстия под резьбу в лапах с образованием фасок в размеры Ø3,3+0,1;

90º±20’; Ø5; 24±0,1.

Выбор режущего инструмента описан выше.

Позиция 5.

Прорезать внутренний паз в центральном отверстии в размеры Ø9,5±0,2;

2,5±0,2; 18,5±0,2, сверлить

отверстие в размеры Ø5±0,1; 16, сверлить кольцевое отверстие в

размеры Ø6+0,1;

Ø11,5±0,1; 5-0,3; 1,5-0,3.

Режущий инструмент - резец специальный прорезной 2159-4213 режущая часть

ВК6ОМ, сверло специальное корончатое 2159-4182 напайные пластины ВК8, сверло

специальное перовое 2159-4212 ВК6ОМ.

Позиция 6.

Рассверлить ступенчатое отверстие в боковом приливе в размеры Ø5,8-0,1;

Ø6+0,1; Ø9,5±0,1; 95º±20’; 8,3±0,1; Ø3-0,1, сверлить 2 отверстия под резьбу в

лапах с образованием фасок в размеры Ø3,3+0,1;

Ø5±0,1; 90º±20’; 23±0,1.

Режущий инструмент - сверло специальное ступенчатое перовое ВК6ОМ, сверло

специальное ступенчатое перовое 2159-4209 ВК6ОМ.

Позиция 7.

Сверлить отверстие под углом 38º±30’ в размеры Ø2,5±0,1;

1±0,1; 16,3±0,2, сверлить

ступенчатое отверстие со стороны лап в размеры 17±0,2; Ø3,9-0,1;

Ø5±0,1; 5-0,3; 0,3×45º.

Режущий инструмент - сверло Ø2,5 Р6М5 со специальной заточкой для

уменьшения увода ОСТ 2 И20-1-80, сверло специальное перовое 2159-4215 ВК6ОМ.

Позиция 8.

Нарезать резьбу в размеры М7×0,75-6Н; 6±0,5.

Выбор режущего инструмента описан выше.

Позиция 9.

Нарезать резьбу в нижних лапах М4-6Н, нарезать резьбу в верхних лапах

М4-6Н.

Режущий инструмент - метчик 2620-1089 М4-6Н Р6М5 ГОСТ 3266-81.

Позиция 10.

Расточить отверстие Ø15,5+0,1 и предварительно развернуть

коническое отверстие в размеры Ø10,3; 9º32’; 19±0,2.

Режущий инструмент - специальный расточной резец 2159-4207 ВК6ОМ,

специальная коническая развертка 2159-4201 ВК6ОМ.

Позиция 11.

Окончательно развернуть коническое отверстие в размеры Ø10,36+0,03;

9º32’±30”; 19±0,2.

Режущий инструмент - коническая развертка MAPAL с пластинами СТ20 фирмы «Сандвик Коромант».

Позиция 12 - разгрузочная.

Приспособление - специальное манипуляторное загрузочно-разгрузочное

устройство.

Операция 010 - зачистная.

Очистить детали в центрифуге.

Центрифуга Н-500Н.

Операция 015 - моечная.

Промыть детали мающим раствором.

Машина моечная.

Операция 020 - контрольная.

Контролировать выдерживаемые параметры согласно карте контроля.

Измерительный инструмент - специальный калибр-пробка 8450-4406-02 Ø15,5+0,1,

специальный

калибр-пробка 8450-4400-05 Ø3-0,1, специальный калибр-пробка

8450-4400-04 Ø3,9-0,1, специальный калибр-пробка 8450-4400-03 Ø5±0,1,

специальный

калибр-пробка 8450-4400-01 Ø6±0,2, специальный калибр-пробка

8450-4400-02 Ø5,8-0,1, специальный калибр-пробка 8450-4406-01 Ø8,15+0,1,

специальный калибр-пробка

8450-4406-00 Ø10,6±0,05, специальный калибр-пробка 8450-4400-06 Ø2,5±0,1,

специальный

калибр-пробка 8450-4400 Ø7,5±0,2, проектор типа TJ 302 (контроль размера R8,8±0,1), глубиномер «Ge 14-1» (контроль размера 6,5±0,1),

глубиномер «Ge 13-1» (контроль размера 13±0,2),

штангенциркуль ШЦ1-125-0,1 ГОСТ 166-89, специальный калибр-пробка ТОК8.165.00 Ø11,5±0,1,

специальный

калибр-пробка 8450-4407 Ø6+0,1, резьбовая калибр-пробка 8221-3023 6Н

ГОСТ 17758-72, резьбовая калибр-пробка 8221-3034 6Н ГОСТ 17758-72, глубиномер «Ge 04» (контроль размера 1,5-0,3),

трехкоординатная измерительная машина UMM-500 (контроль размеров Ø10,36±0,01;

9º32’±30”), специальное

контрольное приспособление для контроля соосности, специальный калибр-шаблон

8450-4416 (контроль размеров 24±0,2), специальный калибр-шаблон 8450-4413

(контроль размеров 24±0,1; 30º±30’; 2±0,1).

Для реализации данного технологического процесса используем

многофункциональный станок агрегатного типа с поворотным столом «Микрон 50-012»

с автоматизированной загрузкой заготовок и разгрузкой готовых деталей.

Габаритные размеры станка (длина × ширина) - 7260×3950

мм. Категория ремонтной

сложности - 36. Стоимость станка - 560 млн. руб.

.11 Расчет припусков на обработку

Определим припуск и межоперационные размеры расчетно-аналитическим

методом для двух поверхностей: посадочной конической поверхности Ø10,36+0,03

и посадочной поверхности

Ø15,5+0,1.

Рассчитаем припуск и межоперационные размеры для перехода по обработке

конического отверстия Ø10,36+0,03, выдерживаемый допуск формы

продольного сечения отверстия составляет 5 мкм (соответствует 6 степени

точности формы). При этом обрабатывается поверхность вращения, и припуски можно

рассчитать по формулам для обработки поверхностей вращения.

Допуск размера обрабатываемой поверхности у заготовки Т = 360 мкм

(соответствует 14 квалитету размерной точности), допуск формы отверстия в

продольном сечении 240 мкм (соответствует 15 степени точности).

Параметры поверхности заготовки: Rz = 20 мкм, h = 80

мкм [1]. Технологический маршрут состоит из следующих переходов:

- рассверливание IT11,

11 степень точности (допуск формы 50 мкм), Rz = 12,5 мкм, h = 20

мкм [1];

- развертывание предварительное IT9, 8 степень точности (допуск формы 12 мкм), Rz = 6,3 мкм, h = 10

мкм [1];

- развертывание окончательное IT8, 6 степень точности Rz =

3,2 мкм [1];

Пространственное отклонение формы и расположения поверхности заготовки

рассчитываем по формуле:

, (1.5)

, (1.5)

где

ρформы = 240 мкм - отклонение, учитывающие

неправильность формы литого глухого отверстия.

Отклонение

от соосности литого отверстия и базового литого цилиндра Ø13±0,2 учтем при расчете погрешности установки заготовки как

погрешность базирования. При расчете пространственного отклонения формы и

расположения поверхности данную погрешность учитывать не будем для того, чтобы

не учитывать одну и ту же величину 2 раза.

Рассчитаем

пространственное отклонение формы и расположения поверхности на каждом переходе

с учетом значений точности формы и расположения отверстий после каждого

перехода (записаны выше):

Заготовка:

;

;

переход:

;

;

переход:

.

.

Погрешность

установки детали определяем по формуле [1]:

(1.6)

(1.6)

где

εБ - погрешность базирования.

εЗ - погрешность закрепления;

εп - погрешность установки приспособления на станке.

Так

как обработка производится на агрегатном станке с поворотным столом и

поворотным приспособлением на точность установки детали будет оказывать влияние

погрешность индексации:

где

εи.стола = 0,02 - погрешность индексации вращающегося

стола многофункционального агрегатного станка, мм;

εи.присп. = 0,01 - погрешность индексации поворотного приспособления,

мм.

Для

рассверливания и окончательного развертывания погрешность индексации

поворотного приспособления не учитываем, так как рассверливание данного

отверстия осуществляется на второй позиции станка (сразу после загрузки), а

окончательное развертывание сразу после предварительного развертывания

(приспособление не поворачивается).

Укрупненную

суммарную величину погрешности базирования и закрепления в самоцентрирующемся

зажимном приспособлении с пневмоприводом в радиальном направлении по

необработанной базе Ø13±0,2

мм примем по [1]:

При

этом приближенно учитывается как погрешность базирования заготовки в

самоцентрирующемся зажимном приспособлении с пневматическим приводом, вызванная

погрешностью формы базы и несоосностью обрабатываемой поверхности относительно

базовой, так и погрешность закрепления, вызванная упругими отжатиями в системе

«заготовка - приспособление».

Суммарную

величину погрешности базирования и закрепления после дальнейшей лезвийной

обработки рассчитываем, используя коэффициенты уточнения.

(1.7)

(1.7)

где

- величина пространственного отклонения формы

поверхности заготовки после предыдущего перехода;

- величина пространственного отклонения формы

поверхности заготовки после предыдущего перехода;

Ку

- коэффициент уточнения на i-ом технологическом переходе.

Коэффициенты

уточнения для различных видов обработки [1]:

рассверливание

- Ку = 0,06;

предварительное

развертывание - Ку = 0,04;

окончательное

развертывание - Ку = 0,02.

Тогда

величина погрешности установки заготовки по переходам равна:

Для

рассверливания:

Для

предварительного развертывания:

Для

окончательного развертывания:

Расчёт

минимальных значений межоперационных припусков при лезвийной обработке

поверхностей вращения производится по следующей формуле:

(1.8)

(1.8)

1-й

переход  мкм.

мкм.

-й

переход  мкм;

мкм;

-й

переход  мкм.

мкм.

Расчётные

размеры:

переход.

Dp.оконч.разв. = Dmax дет.- 2×Zmin3

= (1.9)

=

10,39-0,07 = 10,32 мм.

переход.

Dp.предв.разв.= Dp. оконч.разв.-

2×Zmin2

=

=

10,32-0,174 = 10,146 мм.

переход.

Dp.рассвер.= Dp. предв.разв.- 2×Zmin1

=

=

10,146-0,722 = 9,424 мм.

Предельные

размеры:

переход.

Dmax = 10,39 мм; Dmin = 10,36 мм. (1.10)

переход.

Dmax = 10,32 мм; Dmin = 10,32- 0,043 = 10,277 мм.

переход.

Dmax = 10,14 мм; Dmin = 10,14-0,11 = 10,03 мм.

Заготовка

Dmax = 9,42 мм; Dmin = 9,42-0,36 = 9,06 мм.

Минимальные

и максимальные предельные отклонения припусков:

переход.

2Zmin ПР = 10,39-10,32 = 0,07 мм;

Zmax ПР =

10,36-10,277 = 0,083 мм. (1.11)

переход.

2Zmin ПР = 10,32-10,14 = 0,18 мм;

Zmax ПР =

10,277-10,03 = 0,247 мм.

переход.

2Zmin ПР = 10,14-9,42 = 0,72 мм;

Zmax ПР =

10,03-9,06 = 0,97 мм.

Предельные

значения общих припусков 2ZОmin, 2ZОmax определим суммируя промежуточные припуски:

ZОmin =

0,07+0,18+0,72 = 0,97 мм; (1.12)

ZОmax =

0,083+0,247+0,97 = 1,3 мм.

Общий

номинальный припуск:

Zо.ном. = 2ZОmin+Нзаг-НД

(1.13)

где

Нзаг и НД - соответственно нижние отклонения диаметра отверстия заготовки и

детали.

Zо.ном. =

0,97+0,16-0 = 1,13 мм.

Зная

значение 2Zо.ном., находим номинальный диаметр отверстия

заготовки:

Dзаг.ном = Dд.ном.-2Zо.ном.

= 10,36-1,13 = 9,23 мм. (1.14)

Следовательно,

размер заготовки равен: Ø9,23±0,16

мм.

Проверим

правильность произведённых расчётов по уравнениям:

ZmaxПР - 2ZminПР

= δdi-1- δdi (1.15)

Для

рассматриваемого случая проверка точности произведённых расчётов имеет

следующие результаты:

переход.

83-70 = 43-30, т.е. 13 = 13;

переход.

247-180 = 110-43, т.е. 67 = 67;

переход.

970-720 = 360-110, т.е. 250 = 250.

Общий

припуск: 1300-970 = 360-30, т.е. 330 = 330.

Следовательно,

расчёты межоперационного припуска произведены правильно. Все расчёты параметров

припусков сведём в таблицу 8.

Таблица

1.7 - Параметры припусков на размер Ø10,36+0,03 мм.

|

Технологические переходы

обработки поверхности

|

Элементы припуска, мкм

|

Расчётный припуск 2Zmin,

мкм

|

Расчётный размер dp,

мм

|

Допуск на размер d,

мкм

|

Предельный размер, мм

|

Предельные значения

припусков, мкм

|

|

Rz

|

h

|

p

|

ε

|

|

|

|

dmin

|

dmax

|

2ZminПР

|

2ZmaxПР

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

Заготовка

|

20

|

80

|

240

|

-

|

-

|

-

|

360

|

9,06

|

9,42

|

-

|

-

|

|

1-й переход (рассверл.)

|

12,5

|

20

|

50

|

102

|

2х361

|

9,424

|

110

|

10,03

|

10,14

|

720

|

970

|

|

2-й переход (предварит.

разв.)

|

6,3

|

10

|

12

|

24

|

2х87

|