Производственный и технологический процессы ремонта автомобилей

МИНИСТЕРСВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ

УНИВЕРСИТЕТ

Факультет автомобильно-дорожный

Кафедра

технической эксплуатации транспортных средств

КОНТРОЛЬНАЯ

РАБОТА

ПО ДИСЦИПЛИНЕ

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РЕМОНТА АВТОМОБИЛЕЙ

НА ТЕМУ

ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕССЫ РЕМОНТА АВТОМОБИЛЕЙ

Работу выполнил: Бозоров Р.И

Работу принял: Доцент. Попов А.В

Санкт-Петербург

2015

ВВЕДЕНИЕ

Производственный процесс - это совокупность всех действий людей и орудий

производства, необходимых на данном предприятии для изготовления или ремонта

изделий. В этот процесс входят не только основные процессы, непосредственно

связанные с преобразованием исходного материала для восстановления

потребительских свойств автомобилей и их составных частей, но и вспомогательные

(например, ремонт оборудования, изготовление специального инструмента и

оснастки), а также обслуживающие процессы (складские операции, контроль,

подготовка сжатого воздуха для пневмоинструмента и др.), обеспечивающие

возможность высококачественного выполнения основных технологических операций.

Технологический процесс представляет собой часть производственного

процесса, содержащую действия по изменению состояния предмета производства. На

авторемонтных предприятиях применяется множество разнообразных технологических

процессов: мойка, разборка, обработка лезвийным и абразивным инструментом,

восстановление кузовов на рихтовочных стендах, ремонт лакокрасочного покрытия,

различные виды сварки, склеивание, герметизация, газодинамическое нанесение

покрытий и др. Каждый технологический процесс состоит из технологических

операций, установок, позиций, технологических и вспомогательных переходов,

рабочих и вспомогательных ходов. Цель данной работы - рассмотреть отдельные

технологические операции ремонта автомобилей.

С учетом специфики заданной темы структура работы позволяет

последовательно рассмотреть особенности ремонта крепежных деталей (часть 1) и

особенности обкатки двигателей (часть 2).

При подготовке данной работы использована учебная и практическая

литература по технологии производства и ремонта автомобилей.

1. ОСОБЕННОСТИ РЕМОНТА КРЕПЕЖНЫХ ДЕТАЛЕЙ

1. Резьбовые и клепаные соединения широко применяются во всех

отраслях машиностроения, и на них приходится до 35% общей трудоемкости

сборочных работ. Номенклатура применяемых крепежных изделий велика и имеет

тенденцию к росту. Это обусловлено тем, что создание новых прогрессивных

изделий, как правило, более дорогостоящих, не исключает возможности

использования в простых малонагруженных узлах традиционных дешевых крепежных

изделий (болтов, винтов, гаек, заклепок, шайб), гарантирующих требуемые

потребительские качества машин.

ВИДЫ КРЕПЕЖНЫХ ДЕТАЛЕЙ

К деталям с внешней рабочей поверхностью следует отнести гвозди, шурупы,

винты, болты, шпильки, заклепки. Внутренней рабочей поверхностью, которая

определяет их функциональность, обладают гайки. Анкеры и дюбели имеют как

наружную, так и внутреннюю рабочие поверхности. Приведенная ниже классификация

не претендует на абсолютность - это скорее путеводитель по ассортименту

крепежных изделий с указанием их особенностей (при этом используются

определения из ГОСТ 27017-86), специфики применения и наиболее употребляемых в

настоящее время видов.

Болт - это крепежное изделие в форме стержня с наружной резьбой на одном

конце и с головкой на другом, образующее соединение при помощи гайки. Болт

может иметь резьбу по всему стержню (полная резьба) или на хвостовой части

(неполная резьба), ГОСТ 7805-70. Как правило, болт имеет шестигранную головку,

реже внутренний шестигранник под ключ. Существуют болты с Т-образной,

полукруглой и потайной головками, а также откидные, костыльковые и анкерные

болты. Некоторые болты имеют шип или ус на опорной поверхности головки, которые

служат для предотвращения проворачивания. Используются для болтового

соединения, то есть при отсутствии внутренней резьбы в соединяемых деталях и

необходимости неоднократной сборки и разборки.

Винт - это крепежное изделие для образования соединения или фиксации,

выполненное в форме стержня с наружной резьбой на одном конце и конструктивным

элементом для передачи крутящего момента на другом, ГОСТ 1759.4-87.

Конструктивный элемент для передачи крутящего момента имеет несколько

разновидностей. Самый распространенный из них - шлиц. Шлиц - это углубление

специальной формы в торце головки болта, винта или шурупа. Самый простой шлиц

имеет форму прямой сквозной или несквозной прорези. Кроме того, распространен

крестообразный шлиц (в том числе варианты Philips и Pozidrive). Также

существует шестиконечный шлиц Тоrх. Внутренний шестигранник также по

определению является шлицем. Кроме того, винт может быть оборудован

шестигранной головкой. Головка винта бывает по форме цилиндрической,

цилиндрической скругленной, полукруглой, потайной, полупотайной или

линзообразной. Существуют самонарезающие винты (с острым или плоским концом),

которые в процессе завинчивания выполняют резьбу в соединяемом материале. Винт

с внутренним шестигранником под ключ незаменим в случаях, когда необходимо

произвести крепление в углублении цилиндрической формы. Винтовые соединения

применяются при наличии внутренней резьбы в соединяемых материалах без

использования гайки и не предполагают частой сборки и разборки. С эстетической

точки зрения винтовые соединения (особенно при использовании деталей с потайной

головкой) выгодно отличаются от соединений болтовых.

Шпилька - крепежное изделие в форме цилиндрического стержня с наружной

резьбой на обоих концах или на всей длине стержня. Шпилечное соединение

применяется при наличии резьбы в одном из соединяемых материалов. Фиксация

производится с помощью гайки (при необходимости добавляется шайба). Следует

заметить, что использование шпилек не украшает внешний вид соединения.

Шуруп - крепежное изделие в форме стержня со специальной наружной

резьбой, резьбовым коническим концом и головкой на другом конце, образующее

резьбу в отверстии соединяемого деревянного или пластмассового изделия ГОСТ

27017-86 . При этом специальная резьба имеет заостренный треугольный профиль и

большую ширину впадины по сравнению с шириной зуба. Это - наиболее часто

применяемый в строительных и отделочных работах класс крепежного изделия.

Незаменим при монтаже гипсокартонных листов на металлический (саморез с частой

резьбой) или деревянный (саморез с редкой резьбой) каркас. Различные виды

шурупов применяются при выполнении кровельных, фасадных работ, при соединении

металлических листов. Кровельный шуруп имеет шестигранную головку и оборудован

обыкновенной шайбой и уплотнительной шайбой из атмосферостойкой нестареющей

резины. Выпускается окрашенным (до 18 цветов), и поэтому его применение

способствует созданию эстетически достойного внешнего вида здания. Строение

шлицев и головок шурупов не отличается от аналогичных элементов винтов. Сантехнические

шурупы имеют шестигранную головку.

Гайка - это крепежное изделие с резьбовым отверстием и конструктивным

элементом для передачи крутящего момента ГОСТ 5916-70 . Применяется в болтовых

и шпилечных соединениях, часто в сочетании с шайбой. Кроме обыкновенной

используются несколько особых разновидностей гаек. Колпачковая гайка (элемент

со сферической и плоской торцевыми поверхностями и глухим резьбовым отверстием)

применяется в качестве декоративной. Гайка-барашек имеет плоские выступающие

элементы для передачи крутящего момента и затягивается вручную. Самоконтрящаяся

гайка имеет нейлоновый вкладыш, который предохраняет от самопроизвольного

отвинчивания. Подобная деталь применяется при повышенных вибронагрузках. Кроме

этого, следует упомянуть гайку с фланцем, корончатую, удлиненную, прорезную и

приварную гайки.

Шайба - это крепежное изделие с

отверстием, подкладываемое под гайку или головку болта либо винта для

увеличения опорной поверхности и (или) предотвращения их самоотвинчивания(ГОСТ

11371). Различается несколько видов шайб. Плоская шайба имеет плоскую опорную

поверхность. Шайба, служащая для предотвращения самоотвинчивания крепежных

изделий при помощи конструктивных элементов, называется стопорной. Пружинная

шайба (также называемая гровером) - это разрезная круглая шайба, концы которой

расположены в разных плоскостях, служащая для предотвращения самоотвинчивания

крепежных изделий посредством ее упругой деформации под нагрузкой.

Изготавливается из пружинной стали, как и контрящая шайба (по виду напоминает

гровер, но не имеет разреза).

Заклепка это крепежное изделие в форме гладкого цилиндрического стержня с

головкой на одном конце, служащее для получения неразъемного соединения за счет

образования головки на другом конце стержня пластической деформацией. Как

правило, ножка тяговой заклепки выполняется из стали. Заклёпка - разновидность

крепежа, деталь заклёпочного соединения в виде круглого стержня или трубы, с

одной стороны имеющая закладную головку и образующуюся в процессе клёпки

замыкающую (высадную) головку. Существует множество видов заклепок: вытяжные,

резьбовые (заклёпки гайки), полукруглые, комбинированные, под молоток,

потайные, пустотелая и заклёпка-гайка. по ГОСТ 10300, которые могут быть

сделаны из различных материалов (алюминиевые, стальные, медные, нержавеющие).

Все они используются для создания неразъемного скрепления. Общие сведения.

Клепкой называется процесс соединения двух или нескольких деталей при

помощи заклепок. Этот вид соединения относится к группе неразъемных , так как

разъединение склепанных деталей возможно только путем разрушения

соответствующих частей заклепок.

Заклепочные соединение широко применяют при изготовление металлических

конструкций мостов, ферм, рам, балок, а также в котлостроении,

самолетостроении.

Процесс клепки состоит из следующих основных операций:

Образование отверстия под заклепку в соединяемых деталях сверлением или

пробивкой ;

Образование гнезда под закладную головку заклепки (при потайной клепке);

Вставка заклепок в отверстия;

Образование замыкающей головки заклепки, т. е собственно клепка.

Клепка разделяется на холодную, т.е. выполняемою без нагрева заклепок, и

горячую, при которой стальные заклепки перед подстановкой их на место нагревают

до 1000-1100`C. Практикой выработаны следующие рекомендации по применению

холодной и горячей клепки в зависимости от диаметра заклепок :

до d=8 мм - только холодная клепка ;

при d>12 мм - только горячая .

Преимущества горячей клепки заключается в том, что стержень лучше

заполняет отверстие в склепываемых деталях, а при охлаждении заклепка лучше

стягивает их . Образование замыкающей головке может происходить при быстром

(ударная клепка) и при медленном (прессовая клепка) воздействии сил.

Клепка может быть ручная и машинная при которой используются стационарные

клепательные машины (прессы). Однако клепанные соединения имеют ряд

существенных недостатков основными из которых являются увеличение веса

клепанных конструкций; ослабление склепываемого материала в местах образования

отверстий под заклепки; значительное число технологических операций необходимых

для выполнения заклепочного соединения, (сверление или пробивка отверстий,

зенкование или штамповка гнезд род потайную головку, вставка заклепок и

собственно клепка); значительный шум и вибрация (колебание)при работе ручными

пневматическими молотками, вредно влияют на организм человека.

Типы заклепок. Заклепка - это цилиндрический металлический стержень с

головкой (закладкой) на одном конце. Соединение деталей осуществляется

деформированием (расклепыванием) выступающего стержня заклепки, из которого

образуется другая головка ,( замыкающая).

По форме головок различают: заклепки с полукруглой высокой головкой с

диаметром стержня от 2 до 36 мм и длинной от 2 до 180 мм; заклепки с

полукруглой низкой головкой с диаметром стержня от 2 до10мм и длинной от 4 до

50 мм; заклепки с плоской головкой со стержнем диаметром от 2 до 36 мм и

длинной от 4 до 180мм; заклепки с потайной головкой со стержнем диаметром от 1

до 36 мм и длинной от 3 до 210 мм.

Как правило заклепки делают из такой же стали что и соединяемые детали; в

Противном случае возможно появление коррозии и разрушение места соединения.

Виды заклепочных соединений:

Один или несколько рядов заклепок, расположенных в определенном порядке

для получения неразъемного соединения, называется заклепочным швом .

В зависимости от характеристики и названия заклепочного соединения

заклепочные швы делятся на при группы:

.Прочные

.Плотные

.Прочно плотные.

Прочный шов применяют для получения соединения повышенной прочности.

Прочность шва достигается тем, что он имеет несколько рядов заклепок.

Эти швы применяются при клепке балок, колонн, мостов и других

металлических конструкций. Плотный шов применяют для получения достаточного

плотной и герметичной конструкции. Соединения с плотным швом обычно выполняются

методом холодной клепки. Для достижения герметичности шва применяются разного

вида прокладки из бумаги, ткани, пропитанной олифой или суриком. Эти швы

применяются при изготовлении резервуаров в высоким внутренним давлением.

Прочно- плотный шов применяют для получения прочного и вместе с тем не

проницаемого для пара, газа, воды и других соединений жидкостей, например

В паровых котлах и различных резервуарах с высоким внутренним давлением.

Прочно - плотные швы выполняют горячей клепкой при помощи клепальных

машин.

Рис

4. Рис3. Рис2 . Рис1.

двигатель

резьба ремонт автомобильный

Основной принцип, на котором основана работа анкеров и дюбелей, можно

продемонстрировать на простом примере, (ГОСТ 24379.1-2012).

В бетонной стене высверливается отверстие, в него помещается деревянная

пробка, в которую вбивается гвоздь. Именно необходимостью надежного крепления в

твердых основаниях вызвано появление анкеров и дюбелей. Анкерное (дюбельное)

крепление состоит из двух элементов. Во-первых, это гильза, которая

устанавливается в предварительно высверленное отверстие. Между гильзой и

материалом основания возникает сила трения. Это происходит за счет

механического расширения гильзы в отверстии - что может достигаться разными

способами. В гильзу вставляется крепежная деталь - болт, винт, шпилька, шуруп,

специальный гвоздь. Кроме этого, анкеровка может происходить за счет внешнего

или внутреннего упора. Анкеры предназначены для восприятия высоких нагрузок и

поэтому выполняются из металла. Дюбели рассчитаны на меньшие нагрузки и

изготавливаются из пластика (нейлон, полиэтилен). Из областей практического

применения анкеров следует упомянуть монтаж дверных коробок, специальные дюбели

используются для установки оконных пакетов.

Ремонт крепежных деталей целесообразен в случае невозможности

приобретения аналогичной новой детали.

Крепежные детали, поступающие в ремонт, сначала проходят дефектацию -

выявление состояния деталей путем сравнения фактических показателей с данными

технической документации. Основная задача дефектовочных работ - не пропустить

на сборку детали, ресурс которых исчерпан. В достаточно крупных и

специализированных ремонтных предприятиях для выполнения работ по дефектации

создаются специальные рабочие места (рис. 1).

Рис.

1. Рабочее место для дефектации крепежных деталей.

При

дефектации крепежных деталей осмотром проверяют наличие дефектов поверхностей,

состояние резьбы, наличие изгиба стержней.

Крепежные

детали бракуют:

· при наличии вмятин, забоин, выкрашивания;

· при срыве более двух ниток резьбы;

· при изгибе стержней и заметном износе;

· при деформации или заметном увеличении отверстий для

шплинтов;

· при износе граней и углов гаек и головок болтов более

допустимой величины:

|

Размер под ключ (мм)

|

5,5…10

|

19…30

|

32…50

|

|

Допускаемый износ (мм)

|

0,25

|

0,50

|

0,60

|

1,00

|

Износы граней, смятие углов болтов, гаек определяют измерением

штангенциркулем размера под ключ и диагоналей.

Стопорные, замковые шайбы, стопорные пластины при ремонте бракуют.

Пружинные шайбы бракуют также при разводе концов менее полуторной ее

толщины (нормальный развод равен двойной толщине) и увеличении зазора в стыке

более допустимой величины:

|

Диаметр болтов (мм)

|

6

|

8

|

10

|

12

|

14-16

|

18

|

20

|

24…27

|

|

Зазор (мм)

|

1,0

|

1,25

|

1,50

|

1,75

|

2,0

|

2,25

|

2,50

|

3,0

|

Установочные штифты бракуют, если ослабла посадка. Отверстие необходимо

развернуть и установить вновь изготовленные ступенчатые штифты.

Состояние резьбы проверяют навертыванием (ввертыванием) резьбовых

калибров (пробкой, кольцом). Резьбовые калибры-вставки КРМ-ТС (рис. 2)

предназначены для контроля резьбовых отверстий с резьбой диаметром от 10 до 12

мм и от 27 до 45 мм. Новая гайка или резьбовой калибр должны плотно навинчиваться

на всю длину резьбовой части вручную. Если калибр не проходит, это означает,

что резьба вытянута и деталь выбраковывается.

При дефектации сборочных единиц, технологических комплектов, имеющих

собранные резьбовые соединения, проверяют затяжку крепежных деталей и

надежность их стопорения.

Плотность посадки шпилек проверяют остукиванием. При дребезжащем звуке

шпильку необходимо вывернуть и восстановить посадку.

Рис.

2. Резьбовые калибры (пробки и кольца) и приемы измерения резьбы: 1 - проходное

кольцо; 2 - болт.

При

дефектации крепежных деталей используются следующие нормативные документы:

· ГОСТ Р ИСО 6157-1-2009 Изделия крепежные. Дефекты

поверхности. Часть 1. Болты, винты и шпильки общего назначения;

· ГОСТ Р ИСО 6157-2-2009 Изделия крепежные. Дефекты

поверхности. Часть 2. Гайки.

. Основным видом ремонта крепежных деталей является восстановление

сорванной резьбы.

Если сорвано несколько витков или резьба смята, необходимо заново нарезать

резьбу плашкой (на болтах, винтах и шпильках) или метчиком (в гайках). Данную

операцию необходимо производить аккуратно, с большим количеством смазки и

периодическим вывертыванием инструмента. Если резьба изношена до предела, и

толщина стенок детали достаточна, необходимо рассверлить гайку или проточить

болт, а затем нарезать резьбу большего (для гаек) или меньшего диаметра (для

болтов, винтов и шпилек).

При сборке деталей отремонтированные болты и гайки необходимо промыть в

бензине или ацетоне, а затем смазать резьбу маслом или солидолом. В узлах,

которые работают при высоких температурах, резьбу необходимо смазывать

графитовой смазкой.

. Погнутые болты, винты и шпильки ремонтируются рихтовкой с последующим

восстановлением резьбы. Сбитые грани болтов и гаек восстанавливаются обработкой

напильником или фрезерованием граней на станке. 4. Другим способом ремонта

крепежных изделий является комплексная замена изношенных деталей комплектами

крепежных деталей. В качестве примера таких комплектов можно привести:

· комплект крепления штампованных колесных дисков из 4 болтов

М12х1,25х27; комплект крепления картера КПП автомобилей ВАЗ-2101…2107 из двух

болтов М12х1,25х80, двух болтов М12х1,25х45 и 4 пружинных шайб Æ 12 мм;

· комплект крепления рулевых наконечников ВАЗ-2101…2107 из 2

гаек М14х1,5 и 6 шплинтов 3х30;

· комплект крепления приемной трубы ВАЗ-2110 для инжекторного

двигателя из 6 шпилек М10х1,25х26 и 6 гаек М10х1,25;

· комплект крепления карданного вала ВАЗ-2101 из 4 болтов

М8х26, 4 гаек М8 с нейлоновым кольцом и 4 стопорных колец.

Часто в состав подобных комплектов входят нестандартные крепежные детали,

выпускаемые промышленностью исключительно для определенных моделей автомобилей

или автомобильных агрегатов.

2. ОСОБЕННОСТИ ОБКАТКИ ДВИГАТЕЛЕЙ

1. Каждый двигатель после капитального ремонта должен пройти обкатку на

стенде для подготовки его к эксплуатации под нагрузкой и для всестороннего

контроля за качеством ремонта. Обкатка двигателей производится в соответствии с

ГОСТ 14846-81. Двигатели автомобильные. Методы стендовых испытаний.

В качестве примера рассмотрим особенности обкатки двигателей ЯМЗ-236 и

ЯМЗ-238.

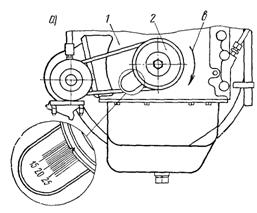

. Для приработки и испытания двигателей ЯМЗ-236 и ЯМЗ-238 следует

применять специальные стенды СТЭ-160-1500 с электротормозами. Стенд для

приработки и испытания двигателя должен иметь оборудование, необходимое для

измерения мощности двигателя, частоты вращения коленчатого вала, часового

расхода топлива, температуры воды, выходящей из двигателя (из правой и левой

водяных труб), температуры масла в поддоне двигателя, давления масла в

магистрали, угла опережения впрыска топлива в градусах угла поворота

коленчатого вала.

Замер расхода топлива должен производиться на весах с пределом измерения

до 15 кг, отсчет времени ведется по секундомеру с ценой деления 0,1 с; замер

частоты вращения - ручным тахометром или тахоскопом с ценой деления не более 10

об/мин. Емкость расходного бачка должна быть 10…12 л, уровень дна мерного бачка

- не ниже 500 мм от оси входного отверстия топливоподкачивающего насоса, внутренний

диаметр подводящего и отводящего топливопроводов - не менее 8 мм.

Топливопроводы не должны касаться мерного бачка и должны быть погружены в

топливо на глубину не более 1/3 высоты бачка от его днища. На погруженном конце

топливопровода, отводящего топливо от двигателя, устанавливают отражатель,

препятствующий прямому направлению струи топлива на днище бачка и

способствующий выравниванию температуры топлива в бачке.

Двигатель, устанавливаемый на стенд, должен быть полностью укомплектован

(за исключением крыльчатки вентилятора, генератора, компрессора). Приработка и

испытание двигателя производится на дизельном топливе марки Л. На время

приработки в поддон двигателя, корпус ТНВД и корпус регулятора заливают

дизельное масло до верхних меток указателей уровня масла. В воздушные фильтры

заливается дизельное масло в количестве 1,6 л для двигателя ЯМЗ-236 и 1,4 л для

двигателя ЯМЗ-238. Температуру масла поддерживают при помощи технологических

масляных радиаторов (в начале обкатки не ниже 50° С).

Приработка и испытание двигателя производятся на специальных режимах и

включают в себя холодную и горячую обкатку, контрольную приемку.

. Холодная обкатка двигателя. Перед пуском стенда коленчатый вал

необходимо несколько раз провернуть вручную, чтобы убедиться в исправности

двигателя и в правильной его установке на стенде, проверить и при необходимости

отрегулировать тепловые зазоры в клапанном механизме. В процессе обкатки

проверяется давление масла в системе, подача масла к подшипникам коромысел и

герметичность уплотнения форсунок в головках цилиндров. Стетоскопом

прослушиваются шумы и стуки распределительных шестерен, шатунных и коренных

подшипников, поршневых пальцев и поршней. При обнаружении дефектов обкатка

должна быть прекращена, а после устранения продолжена. Режим холодной обкатки

приведен в табл. 1.

Таблица 1 Режим холодной обкатки двигателей ЯМЗ

|

Частота вращения

коленчатого вала (об/мин)

|

Продолжительность обкатки

двигателя (мин)

|

|

ЯМЗ-236, ЯМЗ-238, ЯМЗ-238А,

ЯМЗ-238Г, ЯМЗ-238К

|

ЯМЗ-238И

|

|

600

|

10

|

10

|

|

800

|

10

|

15

|

|

1000

|

5

|

15

|

|

1200

|

10

|

|

1500

|

5

|

-

|

|

Всего

|

40

|

40

|

По окончании холодной обкатки рекомендуется сменить масло в поддоне

двигателя и промыть масляные фильтры.

. Горячая обкатка двигателя. Перед пуском двигателя необходимо

отрегулировать угол опережения впрыска топлива. Убедившись, что скоба

регулятора находится в положении включенной подачи топлива, прокачивают

топливом систему питания двигателя ручным подкачивающим насосом в течение 2…3

мин и вращают коленчатый вал двигателя по часовой стрелке (если смотреть со стороны

вентилятора) до появления топлива в стеклянной трубке.

Вращать коленчатый вал можно за болт крепления шкива коленчатого вала или

ломиком за отверстия в маховике при снятой крышке люка картера маховика. Далее

выливают излишки топлива из стеклянной трубки, встряхнув ее пальцем,

провертывают коленчатый вал против хода примерно на 1/8 оборота и, медленно

проворачивая коленчатый вал по часовой стрелке, внимательно следят за уровнем

топлива в стеклянной трубке. В момент начала движения уровня топлива в трубке

прекращают вращение вала и проверяют взаимное положение меток: риска на шкиве

коленчатого вала должна находиться против риски с цифрой 20 на крышке шестерен

распределения или риска с цифрой 20 на маховике совпадать с указателем картера

маховика. У двигателя ЯМЗ-238К регулировочные риски совмещают с риской 14.

Если в момент начала движения топлива в трубке риски еще не совместились,

необходимо развернуть муфту валика привода на ее фланце против направления ее

вращения, затянуть болты крепления и вновь проверить установку угла опережения

впрыска. Несовпадение рисок должно быть не более одного деления. Если в момент

начала движения топлива в трубке риска уже прошла совмещенное положение, муфту

валика привода необходимо развернуть по направлению ее вращения. Смещение муфты

валика привода относительно ее фланца на одно деление соответствует четырем

делениям на маховике или крышке шестерен распределения.

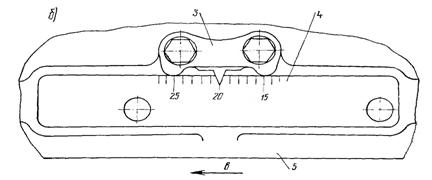

Рис. 1. Риски:

а - на шкиве коленчатого вала и крышке шестерен распределения;

б - на маховике; в - направление вращения коленчатого вала;

- крышка шестерен распределения; 2 - шкив коленчатого вала;

- указатель; 4 - маховик; 5 - картер маховика.

После пуска двигателя проверяют герметичность всех соединений топливной

системы двигателя.

Температура выходящей из двигателя воды должна быть 75…95 °С, при этом

разность температур воды, выходящей из правой и левой труб одного двигателя, не

должна превышать 5 °С. Температуру в указанных пределах рекомендуется

поддерживать при помощи технологического радиатора.

Давление масла в магистрали при температуре 80…95 °С должно быть 5…7

кгс/см2 при номинальных оборотах коленчатого вала и не менее 1

кгс/см2 при 500 об/мин. Выбрасывание и течь масла, воды и топлива, а

также прорыв газов в местах соединений не допускаются.

Признаками брака не являются:

· потение, образование масляных пятен и отдельных капель в

местах сальниковых уплотнений с падением не более одной капли в течение 5 мин

при любом режиме работы двигателя;

· легкое потение без каплеобразования в местах разъемов и

соединений;

· выделение масла и конденсата через отводящую трубу системы

вентиляции картера в количестве не более двух капель в 1 мин при номинальном

числе оборотов коленчатого вала;

· выделение топлива через дренажную трубку форсунок в виде

капель, а также смеси топлива и масла из дренажной трубки корпуса ТНВД;

· выделение воды и смазки из дренажного отверстия водяного

насоса не более одной капли в 3 мин, а также капель воды при остановке

двигателя;

· незначительное потение без каплеобразования масла через

микропоры на кольцевом ребре головки цилиндров.

Допускается выделение в период обкатки из выхлопной трубы отдельных

капель топливо-масляной смеси.

Горячая обкатка двигателей производится на режимах, приведенных в табл.

2. В конце горячей обкатки необходимо проверить и при необходимости

подрегулировать мощность двигателя. Мощность двигателя ЯМЗ-236 при 2050+15

об/мин должна быть 178-5 л.с. при часовом расходе топлива 33 кг/ч,

двигателя ЯМЗ-238 - 237-5 л.с. при 44 кг/ч, ЯМЗ-238А - 213-5

л.с. при 39 кг/ч, ЯМЗ-238Г при 1670 об/мин - 172-5 л.с. и часовом

расходе топлива 30,1 кг/ч, ЯМЗ-238И - не менее 160 л.с. при 1500+50

об/мин и 27 кг/ч, ЯМЗ-238К - 190-5 л.с. при 2100 об/мин и часовом

расходе топлива 36 кг/ч.

Таблица 2 Режим горячей обкатки двигателей

|

Частота вращения

коленчатого вала (об/мин)

|

Нагрузка двигателя (л.с.)

|

Продолжительность обкатки

(мин)

|

|

ЯМЗ-236

|

ЯМЗ-238, ЯМЗ-238А

|

ЯМЗ-238Г

|

ЯМЗ-238К

|

ЯМЗ-238И

|

ЯМЗ-236

|

ЯМЗ-238Г

|

ЯМЗ-238К

|

ЯМЗ-238И

|

|

1000

|

-

|

-

|

-

|

-

|

0

|

-

|

-

|

-

|

10

|

|

1100

|

-

|

-

|

-

|

-

|

30

|

-

|

-

|

-

|

20

|

|

1200

|

0

|

0

|

0

|

0

|

60

|

10

|

10

|

20

|

|

1300

|

-

|

-

|

-

|

-

|

90

|

-

|

-

|

-

|

20

|

|

1400

|

0

|

0

|

0

|

0

|

120

|

15

|

15

|

15

|

20

|

|

1500

|

20

|

30

|

0

|

0

|

140

|

15

|

15

|

15

|

20

|

|

1600

|

30

|

40

|

30

|

30

|

-

|

15

|

15

|

15

|

-

|

|

1700

|

60

|

80

|

60

|

60

|

-

|

15

|

15

|

15

|

-

|

|

1700

|

-

|

-

|

90, 120, 140, 150

|

-

|

-

|

-

|

по 10 на каждом режиме

|

-

|

-

|

|

1800

|

90

|

120

|

-

|

100

|

-

|

15

|

-

|

15

|

|

1900

|

120

|

160

|

-

|

150

|

-

|

10

|

-

|

15

|

-

|

|

2000

|

150

|

200

|

-

|

170

|

-

|

10

|

-

|

10

|

-

|

|

2100

|

150

|

200

|

-

|

-

|

-

|

5

|

-

|

-

|

-

|

|

Всего

|

|

|

|

|

|

110

|

110

|

110

|

110

|

Часовой расход топлива определяют способом трехкратного замера времени

расходования 500 г дизельного топлива. Наибольшая разница повторных измерений

должна быть не более ±0,2 с относительно среднего значения времени, полученного

в результате всех замеров.

Регулировку мощности двигателя производят регулировочным винтом ТНВД при

указанных выше для каждого двигателя оборотах и упоре рычага управления

регулятором в болт ограничения максимального скоростного режима. Плавно снизив

нагрузку до нуля, регулируют максимальные обороты холостого хода:

· для двигателей ЯМЗ-236, ЯМЗ-238, ЯМЗ-238А и ЯМЗ-238К -

2200…2275 об/мин;

· для двигателя ЯМЗ-238Г - 1850…1950 об/мин;

· для двигателя ЯМЗ-238И максимальные обороты холостого хода не

должны превышать номинальную частоту вращения коленчатого вала более чем на 100

об/мин.

Минимальные обороты холостого хода регулируют в пределах 450…550 об/мин,

при упоре рычага управления регулятором в ограничительный болт. При ввертывании

болта обороты увеличиваются, при вывертывании уменьшаются. Вначале частоту

вращения коленчатого вала постепенно уменьшают до появления неустойчивости, а

затем корпус буферной пружины ввертывают до повышения частоты вращения на 10…20

об/мин. Двигатель должен устойчиво работать на режиме холостого хода с

колебаниями не более ±15 об/мин. Устойчивость холостого хода проверяют

увеличением частоты вращения коленчатого вала до 1200…1300 об/мин и резком

сбросе рычага до упора в ограничительный болт.

. Контрольная приемка двигателя включает в себя:

· контроль работы двигателя и агрегатов при полной подаче

топлива и 75 % номинальной мощности в течение 10…15 мин с проверкой на течь;

проверку мощности, часового расхода топлива, максимальных и минимальных

оборотов холостого хода;

· трехкратную проверку двигателя на пуск стартером.

После контрольной приемки ограничивают мощность на обкаточный период

двигателя ЯМЗ-236 до 150±5 л.с., двигателя ЯМЗ-238 до 200±7 л.с.; мощность

двигателей ЯМЗ-238А, ЯМЗ-238Г, ЯМЗ-238И и ЯМЗ-238К на обкаточный период не

ограничивается.

ЗАКЛЮЧЕНИЕ

Подведем итоги выполненной работы:

1. Ремонт крепежных деталей целесообразен в случае невозможности

приобретения аналогичной новой детали. Основным видом ремонта крепежных деталей

является восстановление сорванной резьбы.

2. Обкатка автомобильных двигателей после ремонта на специализированных

предприятиях состоит из двух этапов: холодной приработки двигателя путем

вращения его электродвигателем или другим двигателем и горячей приработки

двигателя на холостом ходу и под нагрузкой. Обкатка двигателя обусловлена

необходимостью подготовить двигатель к восприятию эксплуатационных нагрузок и

повышению его долговечности. На двигатели, поступающие на обкатку, в

зависимости от конструкции устанавливают карбюратор, бензиновый насос,

прерыватель-распределитель, воздухоочиститель, масляные и воздушные фильтры.

Для обкатки двигателей используются гидравлические и электрические тормозные

стенды.

ЛИТЕРАТУРА

1.

Дехтеринский Л.В. и др. Технология ремонта автомобилей. М.: Транспорт, 1979.

. Шадричев

В.А. Основы технологии автостроения и ремонт автомобилей. Л.: Машиностроение,

1976.

3. Основы

технологии производства и ремонта автомобилей: Учеб. пособие / М. А. Масино ;

Ленингр. инж.-строит. ин-т231,[1] с.СПб. ЛИСИ 1991

. Орлов П. И. Основы конструирования: Справочно-методическое пособие. В

2-х кн., Книга 2-я. - изд., 3-е испр. - М.: Машиностроение, 1988. - С. 544.