Технология переработки мяса и мясных продуктов

Министерство

сельского хозяйства Российской Федерации

Федеральное

государственное учреждение

высшего

профессионального образования

Пермская

государственная сельскохозяйственная академия

имени

академика Д.Н. Прянишникова

Учебно-методическое

пособие

Технология

переработки мяса и мясных продуктов

Пермь 2007

Учебно-методическое пособие для студентов специальности 110305

"Технология производства и переработки сельскохозяйственной

продукции" разработано в соответствии с программой дисциплины

"Технология переработки, хранения и стандартизации продукции

животноводства" старшим преподавателем кафедры "Технологическое

оборудование в животноводстве" Н.В. Трутневым.

Пособие может быть использовано студентами инженерного и факультета

технического сервиса при выполнении курсовых и дипломных проектов.

предприятие мясо продукция оборудование

Содержание

Введение

1. Основные

сведения о курсовом проектировании

2. Классификация предприятий по переработке мяса и мясопродуктов

3. Генеральный

план проектируемого предприятия

3.1

Технико-экономические показатели генерального плана

.2 Здания и сооружения, размещаемые на

генеральном плане предприятий мясной промышленности

.3 Основные размеры зданий и сооружений

4. Методика технологического проектирования

4.1 Технологическая

схема производства

.2 Расчет

исходных данных

.2.1 Обоснование ассортимента

вырабатываемой продукции

.2.2 Расчет

сырья и готовой продукции

.2.3 Расчет

вспомогательных материалов и тары

.3 Расчет

технологического оборудования

.4. Расчет

рабочей силы

.5 Расчет

площадей

.6 Расчет расхода вода, пара, холода,

воздуха, электроэнергии и газа на технологические цели

5. Принципы

расстановки оборудования

6. Технологические расчеты

7. Расчет

технологического оборудования и машин

7.1 Расчет

оборудования для убоя скота и разделки туш

.2 Расчет

оборудования для съемки и обработки шкур

.3 Расчет

оборудования для съема щетины и волоса

.4 Общие

методы расчета резательных машин

.5 Расчет

смесителей

.6 Расчет

подачи и мощности шприцев

8. Расчет экономической эффективности

8.1 Расчет экономической эффективности

реконструкции предприятий

.2 Расчет экономической эффективности

конструирования и модернизации машин и оборудования

.3 Расчет экономической эффективности

внедрения нового оборудования

Дополнительная литература

Приложения

Введение

Мясная промышленность является одной из крупнейших отраслей пищевой

промышленности, она призвана обеспечивать поселение пищевыми продуктами,

являющимися основным источником белков. Предприятия мясной промышленности

постоянно оснащаются современным оборудованием, поточными механизированными

линиями, осваивают производство новых видов продукции.

Методы проектирования мясоперерабатывающих предприятий имеют свои

специфические особенности, свойственные сырью, технологическому процессу его обработки

и ассортименту выпускаемой продукции.

При проектировании необходимо:

учитывать максимальное использование сырья для выпуска широкого

ассортимента разнообразной продукции;

предусмотреть возможности специализация и концентрации производства, его

перспективного развития;

принять такой технологический процесс, который обеспечит высокое качество

продукции при низкой себестоимости ее производства;

учитывать соответствие запроектированного технологического оборудования,

выбранных объемно-планировочных решений производственных помещений, компоновки

генерального плана, организации производства принятому производственному

процессу и прогнозировать улучшение условий труда, техники безопасности и

санитарно-гигиенического уровня предприятия;

предусмотреть максимальную механизацию и автоматизацию управления

производственным процессом;

использовать современные достижения пауки и техники.

Мясная промышленность тесно связана с важнейшей отраслью сельского

хозяйства - животноводством. Уровень развития животноводства влияет на темпы и

уровень материальных затрат при производстве мясной продукции, поэтому

необходимо обеспечить без потерь прием и переработку скота, правильное

размещение убойных пунктов, хладобоен и перерабатывающих предприятий.

В мелких населенных пунктах, где потребность в мясе обеспечивается за

счет выращивания и откорма окота в частном секторе, следует строить убойные

пункты и небольшие колбасные цеха, рассчитанные на удовлетворение местных

потребностей и насыщение рынка.

1. Основные

сведения о курсовом проектировании

Курсовое проектирование является частью учебного процесса.

Цель курсового проектирования - закрепление знаний, полученных студентом

за время изучения теоретического материала, применение этих знаний при решении

конкретной технической задачи и приобретение начальных навыков проектирования.

Разрабатывая курсовой проект, студент впервые решает основные вопросы

технологии, устанавливает взаимосвязь отдельных операций в общем

технологическом процессе производства, применяет на практике принципы расчета

основного технологического оборудования, разрабатывает или совершенствует

конструкции машины, рассчитывает ее основные конструктивно-технологические

параметры, определяет потребность в рабочей силе, последовательно излагает

принятые в проекте решения, и на основе расчетов проектирует (в зависимости от

темы задания) цех (отделение), производство, поточную технологическую линию или

отдельную машину.

Курсовой проект должен показать способность студента к самостоятельному

решению технических вопросов и принятию правильных объемно-планировочных

решений.

Курсовой проект по специализации является первой самостоятельной работой

студента по проектированию и служит подготовкой для последующего выполнения

дипломного проекта.

Курсовой проект по специализации выполняют на основании изучения

дисциплин: "Детали машин", "Механизация погрузочно-разгрузочных,

транспортных и складских работ", "Технология машиностроения",

"Теплотехника и применение тепла", "Процессы и аппараты",

"Технология отрасли", "Технологическое оборудование

отрасли".

Темы курсовых проектов должны отражать специфику проектируемого

производства, быть строго индивидуальными, но одинаковой степени сложности.

Темой курсового проекта может быть проект одного - двух цехов (отделений)

мясожирового производства, холодильника и колбасного производства

мясокомбинатов различной мощности с разработкой или совершенствованием

конструкции машины. Кроме того, темой курсового проекта может быть только

разработка или совершенствование конструкции машины (технологического

оборудования), ее узлов и деталей.

Для студентов, принимающих участие в научно-исследовательской работе по

тематике кафедры, кафедра может утвердить в качестве курсового проекта работу

научно-исследовательского характера по теме "Проведение экспериментальных

исследовании по совершенствованию конструктивно-технологических параметров

машин и оборудования по переработке мяса и мясопродуктов".

Основанием для выполнения курсовых проектов является задание, которое

выдают студенту на кафедре. В нем указывают тему проекта, основные исходные

данные к объем графической части.

Курсовой проект состоит из расчетно-пояснительной записки и графического

материала.

Расчетно-пояснительная записка:

оформляется в соответствии со стандартом предприятия;

должна иметь объем 38 или более листов формата А4 (210 х 297 мм) и

оформлена согласно требованиям, установленными ГОСТ 2105-79 "Общие

требования к текстовым документам".

Записка состоит из расчетной и описательной частей с таблицами, схемами,

рисунками и графиками. Основные разделы расчетно-пояснительной записки и их

объем приведены ниже:

|

Раздел

|

Количество страниц

|

|

Титульный лист

|

1

|

|

Задание на проект

|

1

|

|

Ведомость курсового проекта

|

1

|

|

Реферат

|

1

|

|

Содержание

|

1-2

|

|

Введение

|

2-3

|

|

1. Обзор литературы, статей

|

4-5

|

|

2. Описание технологической

схемы производства (Описать технологию, ГОСТы на сырье, упаковку, готовый

продукт, методы контроля качества).

|

7-8

|

|

3.Технологический расчет

(указать схему направления сырья на переработку, составить продуктовый

расчет, подобрать оборудование и персонал для производства продукции,

рассчитать технологическую карту, составить график загрузки оборудования)

|

12-16

|

|

4. Расчет экономической

эффективности (на основе технологической карты)

|

2-3

|

|

5. Охрана труда и природы

|

2

|

|

Заключение

|

1

|

|

Список использованной

литературы

|

1-2

|

|

Приложения

|

1-3

|

|

Спецификации

|

|

Обязательное требование для курсовых проектов - составление ведомости

курсового проекта, где указывается перечень материалов, вошедших в курсовой

проект. Ведомость составляют по форме, представленной в стандарте предприятия и

в соответствие с ГОСТом (приложение 1).

Реферат - краткое изложение цели работы и существа основных разработок, а

также полученных результатов. В реферате указывается объем курсового проекта:

количество листов пояснительной записки и количество таблиц и иллюстраций в

ней; объем графической части проекта, не вошедшей в пояснительную записку. При

составлении реферата его необходимо сделать максимально информативным.

В содержании указывается номер и наименование каждой части пояснительной записки,

номер страницы начала данной части.

При оформлении содержания наименование разделов и подразделов должны

полностью соответствовать тем, что помещены в пояснительной записке.

Во введении расчетно-пояснительной записки необходимо изложить основные задачи,

стоящие перед мясной промышленностью, обосновать цели и задачи курсового

проекта, актуальность его разработки и новизну предложенных решений.

Обзор литературы по изучаемому вопросу рекомендуется начинать с

использования предметных и библиографических указателей по различным отраслям

знаний и отдельным темам. На начальном этапе работы студент может пользоваться

рекомендациями, содержащимися в специальных методических пособиях. Просмотр

специальных журналов и сборников начинается с реферативных журналов по данной

отрасли знаний. Полезными могут оказаться и библиографические сноски, ссылки и

указатели в учебниках и монографиях, относящихся к разрабатываемой теме. Очень

важно использовать специальные исследования (монографии), статьи в сборниках

трудов институтов.

Обзор литературы заканчивается выводами о возможности и целесообразности

использования того или иного метода, той или иной конструкции машины, аппарата.

Описание технологической схемы производства (линии или участка) начинают

с указания его технологического назначения. Далее объект классифицируют по

технологическому, конструктивному или какому-либо другому признаку. Указывают

индивидуальные особенности, преимущества и недостатки. Здесь же помещают

технологическую схему с соответствующими пояснениями.

Далее указывают методы контроля качества для сырья, вспомогательных

материалов и готового продукта.

Затем описывают технологический процесс с указанием позиций узлов и

деталей с номерами чертежей по ведомости проекта. Дают также подробный перечень

операций по обслуживанию объекта в процессе работы с детальным описанием.

В технологическом расчете необходимо указать схему направления сырья на

переработку, составить продуктовый расчет, подобрать оборудование и персонал

для производства продукции, рассчитать технологическую карту, составить график

загрузки оборудования.

В конце описания приводят полную техническую характеристику объекта:

производительность, габаритные размеры, мощность, массу.

Важными освещаемыми моментами являются санитарное и техническое обслуживание

и техника безопасности.

Расчет экономической эффективности проекта содержит технико-экономические

расчеты и выводы об экономической эффективности на основании составления

технологической карты.

Раздел "Охрана труда и природы" объединяет следующие вопросы:

анализ опасностей и вредных факторов, возникающих в процессе эксплуатация

технологического оборудования, и обоснование выбора предлагаемых мероприятий по

охране труда, природы и технике безопасности.

В заключении расчетно-пояснительной записки отмечают основные результаты

работы, выделяют главные особенности спроектированного объекта, машины или

оборудования. Особое внимание обращают на оригинальные конструктивные решения,

предложенные автором. Отмечают также за счет каких конструкторских, технологических

решений достигнут рост производительности или уменьшение отходов, увеличение

производительности труда, снижение энергоемкости, улучшение качества

выпускаемой продукции и т.д. В конце отмечают ожидаемый экономический эффект,

установленный в результате сравнительного анализа показателей разработанного

объекта и аналога.

Завершают пояснительную записку списком использованной литературы,

приведенным в алфавитном порядке. При ссылке в тексте на литературный источник

указывают в квадратных скобках его порядковый номер по списку литературы.

Приложениями в расчетно-пояснительной записке являются вспомогательные

материалы, необходимые для ее полноты. Ими могут быть конструкторские документы

(спецификации, схемы, чертежи и др.) технологическая карта и т.д. Приложения

помещают после списка литературы, располагая их в порядке ссылок на них в

тексте.

Графическую часть проекта выполняют на 3-4 листах формата А1 (594 х 841

мм) в соответствии о ГОСТ 2301-68. Она может включать в себя:

генеральный план предприятия;

план и разрез цеха (отделения);

аппаратно-технологическую схему лилии или участка производства.

график загрузки оборудования.

2.

Классификация предприятий по переработке мяса и мясопродуктов

Существуют следующие типы предприятий мясной промышленности:

бойни - простейшие предприятия по первичной переработке скота и птицы;

хладобойни - предприятия, где есть бойня и холодильник;

мясокомбинат - предприятие по комплексной переработке окота и всех

продуктов убоя. Если при мясокомбинате имеется птицецех, то такое предприятие

называется мясоптицекомбинатом, если есть консервный цех, то - мясоконсервным

комбинатом;

птицекомбинаты - предприятия по убою и комплексной переработке птицы и

всех продуктов убоя;

специализированные предприятия по переработке продуктов убоя -

мясоперерабатывающие, желатиновые и клеевые заводы, заводы по производству

органопрепаратов, утилизационные заводы по выработке животных кормов,

технического жира, удобрений.

Основным предприятием мясной промышленности является мясокомбинат. Он

состоит из таких основных производств, как мясожировое, холодильник и

мясоперерабатывающее.

По количеству вырабатываемой продукции (мощности) мясокомбинаты можно

подразделить на малые (мощностью до 50 т мяса в смену), средние (50-100 т мяса

в смену) и крупные (свыше 100 т мяса в смену).

Независимо от типа любое предприятие мясной промышленности состоят из

основных и вспомогательных производств.

К основным производствам относятся база предубойного содержания скота и

птицы, бойня, мясожировое производство, холодильник, мясоперерабатывающее

производство, консервное производство и другие.

База предубойного содержания скота и птицы осуществляет прием и

предубойное содержание скота и птица.

В состав базы входят:

- автомобильная и железнодорожная платформы, оборудованные

загонами с навесами и устройствами для проведения термометрии скота и

ветеринарного осмотра;

- пункт санитарной обработки автомашин, инвентаря и

оборудования. В целях защиты окружающей среды при пункте должны быть очистные

устройства навозо-, бензо-, маслоуловители, песколовка, грязеотстойник и

дезинфектор смывных вод перед спуском их в общую канализационную сеть. Пункт

состоит из отделений мойки и дезинфекции, приготовления моющих и

дезинфицирующих растворов, склада для хранения материалов и инвентаря, бытовых

помещений для обслуживания персонала;

- карантинный изолятор, санитарная бойня. Они предназначены для

приема, содержания и переработки подозрительного на заболевание и больного

скота, состоят из загонов для скота, помещения для убоя окота и разделки туш,

обработки субпродуктов, кишок, дезинфекция шкур, отделений стерилизации

мясопродуктов, камер; для охлаждения и хранения мяса;

- склады для кормов, помещения для приготовления кормов и

кормления;

Мясожировое производство объединяет следующие цехи: убоя окота и разделки

туш, переработки пищевой крови, субпродуктовый, кишечный, жировой, кордовых и

технических продуктов, шкуроконсервировочный.

Холодильник - это помещение для охлаждения и хранения в охлажденном виде

мяса, субпродуктов, кишок, пищевых жиров; замораживания и хранения в

замороженном виде мяса, субпродуктов, эндокринного и ферментного сырья, мясных

и субпродуктовых блоков.

Мясоперерабатывающее производство объединяет производства колбасных

изделий, свинокопченостей, полуфабрикатов, мясных блоков и быстрозамороженных

готовых мясных блюд.

Колбасный завод, желатиновый завод, клеевой завод - предприятия,

вырабатывающие соответствующий ассортимент продуктов.

Консервное производство оснащено жестяно-баночным цехом, а при большой

мощности производства и литографическим отделением.

В зависимости от специализации предприятия, его мощности и ассортимента

часть цехов может отсутствовать. Основные производства целесообразно объединять

в одном здании, называемом главным производственным корпусом мясокомбината, или

в нескольких зданиях, связанных между собой крытыми переходами.

Вспомогательные производства осуществляют процессы материального и

технического обслуживания основного производства и включают в себя подсобные

цехи, теплоэнергетическое хозяйство, санитарно-технические сооружения,

административно-бытовой корпус, инженерные коммуникации, транспортные средства.

Подсобные цехи (ремонтно-механические и столярно-тарные мастерские,

прачечная, зарядная для аккумуляторов, складские помещения и другие)

предназначены для выполнения текущего планово-предупредительного ремонта

оборудования. Там также ремонтируют и изготавливают инвентарь и некоторые

запасные части к технологическому оборудованию, тару и пр.

Теплоэнергетическое хозяйство состоит из котельной или системы

теплоснабжения, складов для топлива, аммиака и масел, компрессорного цеха,

трансформаторной подстанции.

К санитарно-техническим сооружениям относятся здания для водоснабжения (в

том числе для повторного и оборотного водоснабжения) и канализации, сооружения

для очистки сточных жидкостей (песколовки, жироловки, грязеотстойники и пр.).

В административно-бытовой корпус входят помещения для администрации и

общественных организаций предприятия, бытовые помещения для рабочих, медпункт,

столовая, центральная лаборатория, библиотека, конструкторское бюро и помещения

для охраны.

К инженерным коммуникациям относятся трубопроводы для воды, пара, холода,

линии электроэнергии, связи.

Транспортные пути состоят из автомобильных и железных дорог с

соответствующими платформами.

Новые предприятия проектируют в составе промышленных узлов и комплексов,

что позволяет предусматривать рациональные формы межхозяйственного

кооперирования.

В современных условиях мини-цехи находят свои ниши на рынке

производителей. Для обеспечения конкурентоспособности они чаще всего

специализируются на производстве одного-двух видов продукции или переработке

одного вида скота.

3.

Генеральный план проектируемого предприятия

Генеральным планом предприятия называют план строительной площадки с

размещением на нем всех зданий и сооружений, рельсовых и безрельсовых дорог,

подземных и наземных коммуникаций и сетей, организованных в единое целое для

эффективного функционирования проектируемого предприятия.

При проектировании генерального плана необходимо учитывать направление

господствующих ветров и положение стран света (роза ветров). Роза ветров

показывает степень средней повторяемости ветров в определенном направлении за

рассматриваемый период времени. Направление ветров в метеорологии различают по

румбам: "С, ССВ, СВ,СВВ и В и т.д.", т.е. ветры, дующие с севера,

севера-северо-востока, северо-востока, северо-востока-востока, востока и т.д.

При проектировании генерального плана розу ветров строят обычно, с четырьмя

румбами: С, В, Ю, 3.

Метод построения розы ветров следующий. На основании данных о

господствующих ветрах за большой промежуток времени. 10-15 лет, взятых из

ближайшей метеостанции, составляют табл. 3.1.

Количество дней каждой колонки складывают и находят количество дней в

которые дул ветер данного направления за рассматриваемый период.

Таблица 3.1. - Направление господствующих ветров

|

Год

|

Количество дней, в течение

которых преобладали ветры румбов

|

|

С

|

ВС

|

В

|

ЮВ

|

Ю

|

ЮЗ

|

З

|

СЗ

|

|

Итого дней, %

|

5

|

7

|

6

|

18

|

28

|

22

|

8

|

6

|

Рисунок. 3.1. - Роза ветров

генерального плана

Затем итоговое число каждой колонки выражают в процентах от всего

количества ветреных дней за рассматриваемый период.

После этого строят розу ветров, откладывая в определенном масштабе

найденную величину в процентах по направлению к центру. Большому значению

вектора в розе ветров соответствует господствующее направление ветра (рис.

3.1.) Розу ветров располагают на генеральном плане в левом верхнем углу листа.

При проектировании генерального плана следует учитывать противопожарные,

производственные (технологическая поточность) и санитарно-гигиенические

требования. Их рациональное сочетание позволяет выбрать наиболее экономичное и

эффективное решение.

Противопожарные требования к генеральному плану определяются степенью

пожарной опасности технологических процессов и степенью огнестойкости зданий и

его отдельных элементов.

Здания необходимо располагать с учетом розы ветров, чтобы предупредить

возможность переноса огня господствующими ветрами. Ширина проезда для

автомобилей должна быть не менее 6 м, что обеспечивает подъезд с двух сторон

вдоль всей длины здания. При проектировании дорог учитывают возможность

использования их в противопожарных целях:

расстояние от края проезжей части или свободно спланированной территории

до стены здания должно быть не менее 25 м;

ко всем водоемам, предназначенным для запасов воды на случай пожара,

должны быть устроены сквозные проезды или тупиковые дороги с петлевыми

объездами или площадками с размерами не менее 12 х 12 м для разворота

автомобилей;

разрывы между зданиями устанавливают в соответствии с существующими

"Противопожарными требованиями";

минимальное расстояние между производственными зданиями должно быть не

менее наибольшей высоты противостоящих зданий (в студенческом проектировании

этот разрыв не должен быть меньше 15-20 м).

Санитарно-гигиенические требования к генеральному плану сводятся к

следующему.

Ориентировка зданий относительно розы ветров должна обеспечивать наиболее

благоприятные условия естественной освещенности, естественной проветриваемости

помещений и распространения выводимых из зданий тепло- и газовыделений. Здания,

однородные по санитарно-гигиеническим условиям производства, можно объединить.

Здания с замкнутым двором строить не рекомендуется. Расстояние между отдельными

зданиями должно бить не менее наибольшей высоты до карниза противостоящих

зданий, а между крыльями - не менее полусуммы высот противостоящих зданий (не

менее 14 м). Здания, предназначенные для технологических процессов, проходящих

с выделением тепла, газа, пыли или запаха, необходимо располагать с

подветренной стороны по отношению к остальным производственным, обслуживающим и

подсобным зданиям, а также жилим массивам.

Между производственными зданиями и соседними предприятиями, а также

культурно-битовыми зданиями жилого массива должна быть установлена

санитарно-защитная зона:

для мясокомбинатов со скотобазой в 1000 гол. скота и пунктов очистки,

промывки, дезинфекции вагонов для перевозки скота шириной 500 м;

со скотобазой до 1000 гол. скота и боен для мелких животных - шириной 300

м;

со скотобазой не более трехсуточного запаса сырья - шириной 100 м.

Санитарно-защитные зоны устраивают также на территории мясокомбинатов для

ограждения сооружений по водоснабжению, устройств, по очистке сточных вод от

зданий, в которых вырабатывают пищевые и лечебные продукты.

Санитарно-защитные зоны используют под зеленые насаждения, полосы которых

(1-3) имеют ширину 3-5 м в зависимости от класса санитарно-защитной зоны. В ней

располагают лишь здания, предназначенные для обслуживания предприятия: пожарное

депо, охрану, гаражи и т.д.

Основное производственное здание располагают так, чтобы обеспечить

поточность производства и рациональность людских и грузовых потоков, а также

удобную связь основных производственных помещений с вспомогательными. Оно

должно примыкать к железнодорожным и автомобильным путям сообщения. Необходимо

иметь двор, удобный для маневрирования автомобилей.

Основное производственное здание ориентируют по розе ветров с тем, чтобы

ветер не заносил вредных отходов (дым) на производство и чтобы оно не было бы

источником загрязнения других предприятий и окружающих населенных пунктов.

Административно-бытовой корпус должен быть обращен к направлению потоков

людей, идущих на предприятие. Вход в корпус делают с улицы. Таким образом,

исключается пересечение потоков людей с грузовыми потоками.

Здания для приема и содержания скота и птицы (скотобаза) должны

непосредственно примыкать к транспортным путям подачи скота (железнодорожным и

автомобильным) и зданию предубойного содержания скота. Эти здания располагают

изолированно и с подветренной стороны от основного производственного здания.

Помещение для карантина и изоляции больных или подозрительных на

заболевание животных должны находиться с подветренной стороны по отношению к

основным зданиям комплекса. Скотобазу ограждают от остальной территории забором

и зеленой зоной. Здание карантина, изолятора и санитарной бойни располагают на

обособленном участке, огражденном, забором высотой 2 м и зоной зеленых

насаждений.

Котельную, склады для топлива и аммиака, площадки для шлака и золы

следует располагать с подветренной стороны для господствующих ветров по

отношению к основному производственному зданию.

Расположение санитарно-технических сооружений (здания и сооружения для

водоснабжения, канализации, очистки сточных вод) определяется условиями

конкретной планировки заводских строений, источниками водоснабжения,

количеством потребляемой в производстве воды, пожарными требованиями.

От принятых источников водоснабжения зависят водопроводные сооружения: от

городских сетей - противопожарный резервуар, от артезианских скважин (одна

рабочая, другая резервная) - водонапорная башня, насосная и противопожарный

резервуар.

Расстояние от водопроводных сооружений до скотобазы и цеха предубойного

содержания скота принимается не менее 50 м. Резервуары для воды можно размещать

в охранной зоне водозаборных сооружений, которая должна быть не менее 15 м.а

территории мясокомбината для очистки сточных вод должна быть предусмотрена

песколовка и жироловка. Расстояние от жироловки до производственных корпусов не

нормируют и защитную зону около нее не устанавливают.

Расстояние от самостоятельных очистных сооружений до пищевых цехов не

менее 50 м, прочих производственно-административных и бытовых помещений не

менее 25 м.

Железнодорожные пути на территории мясокомбината проектируют, соблюдая

следующие условия:

максимальный уклон путей должен быть не более 0,015, в особо трудных

случаях - 0,03;

радиус закругления на внутризаводских путях принимают для нормальной

колеи (1524 мм) 200 м, в трудных условиях - 140 м, при подаче вагонов заводским

локомотивом - 150 м;

расстояние между осями железнодорожных параллельных путей - 4,8 м

пути прокладывают на расстояния 3 м от выступающих частей здания, край

любой платформы должен отстоять от оси пути на 1,95 м.

При проектировании автомобильных дорог учитывают следующие условия:

ширина одностороннего проезда - 3,5 м и двустороннего - 6 м, в три полосы

- 9 м;

ширина цеховых и противопожарных дорог при движении автомобиле в одну

полосу 3 м, в две полосы - 5,5 м; электрокар - в одну полосу 1,5 м, в две

полосы - 2,5 м;

размеры разворотных площадок для автомобилей должны быть не менее 12х12

м.

Радиусы поворотов автомобильных дорог внутри территории предприятия

принимают не менее 6 м, а в местах сопряжения с городским и магистральными

проездами - не менее 10 м.

Для сокращения протяженности инженерных сетей и уменьшения территории,

необходимой для их укладки, целесообразно сети питьевого, производственного и

противопожарного водоснабжения, горячей и холодной воды (промышленной,

фекальной), канализации, пара, газа, электрические и другие располагать по

совмещенным трассам с соответствующей их изоляцией.

В целях сокращения сетей целесообразно блокировать отдельные сооружения,

например, насосные станции с электроподстанциями, установками для стабилизации

воды, резервуарами.

При решении генерального плана мясокомбината в отношении взаимосвязи

основных производственных зданий между собой, с вспомогательными и подсобными

зданиями учитывают общие санитарные нормы проектирования, а также специфические

санитарно-гигиенические условия производства, которые заключаются в следующем:

необходимо отделять помещения, предназначенные для производства пищевой и

лечебной продукции, от помещений с технической продукцией;

цехи по производству конфискатов и отходов производства, шкур, волоса

необходимо размещать изолированно от пищевых цехов, но в то же время они должны

иметь с этими цехами удобную связь.

В основе компоновки помещений и зданий мясокомбината лежит единый

производственный поток. Расположение каждой технологической схемы и системы

технологических схем в любом помещении должно обеспечивать нормальные

санитарно-гигиенические условия производства.

При размещении цехов учитывают технологическую поточность. На

мясокомбинате основным процессом производства является убой скота и разделка

туш. Поэтому в одном мясожировом корпусе размещают цех убоя скота и разделки

туш и связанные с ним цехи по переработке жиров, кишок, субпродуктов, крови для

пищевых целей и консервирования шкур. Вблизи мясожирового корпуса располагают

часто примыкающий к нему корпус кормовых и технических продуктов, в котором

перерабатывают отходы и конфискаты, кровь (на технические цели), копыта, рога,

волос и пушнину. Иногда цех кормовых и технических продуктов размещают в

мясожировом корпусе, но строго изолируют от цехов пищевых продуктов. Здание для

предубойного содержания скота строятся вплотную с мясожировым корпусом или

может быть связано с ним мостиком. Производство органопрепаратов компонуют в

мясожировом корпусе или размещают в отдельном здании. К мясожировому корпусу

примыкает холодильник. В нем располагают камеры для охлаждения, замораживания и

хранения мяса и мясопродуктов. К холодильному корпусу присоединяют

мясоперерабатывающие цехи: колбасный, котлетный, полуфабрикатов и кулинарных

изделий, связанные с применением искусственного холода и кондиционирования

воздуха, компонуют в отдельную охлаждаемую секцию с соответствующей изоляцией

строительных конструкций.

Теплые помещения этих производств непосредственно примыкают к

охлаждаемому корпусу. В охлаждаемой части можно размещать остывочные для туш и

субпродуктов.

Консервное производство компонуют вместе с холодильно-колбасным корпусом

и размешают в самостоятельном здании.

.1

Технико-экономические показатели генерального плана

Основными технико-экономическими показателями генерального плана являются

коэффициенты: застройки, озеленения использования территории.

Коэффициент застройки КЗ.П. - это отношение застроенной зданиями и

сооружениями площади (FЗ) к площади всей территории предприятия (F0)

(3.1)

(3.1)

К застроенной площади, кроме площади, занятой под здания и сооружения,

относятся подземные склады, подземные и наземные резервуары, открытые площадки

для хранения топлива, резервная площадь для последующей реконструкции

производственного корпуса.

Коэффициент застройки для предприятий перерабатывающей промышленности

колеблется в пределах 0,25-0,45 в зависимости от типа, мощности и места

строительства. Увеличение его связано с сокращением затрат на строительство и

эксплуатацию сетей инженерных коммуникаций, транспортных путей и на

благоустройство территории.

Коэффициент использования территории КИ.Т. - отношение площади зданий и

сооружений, дорог, тротуаров (без площади озеленения) подземных и наружных

коммуникаций (FС ) к площади всей территории(F0):

(3.2)

(3.2)

Оптимальная величина 0,6-0,75.

Коэффициент озеленения КОЗ - отношение площади зеленых насаждений (FH) к

площади всей территории (F0).

(3.3)

(3.3)

Оптимальная величина 0,3-0,4.

Озеленение территории предприятия не только улучшает

санитарно-гигиенические условия производства, но и показывает определенную

эстетическую характеристику предприятия.

При проектировании генеральных планов учитывают возможное увеличение

мощности предприятия. Это влечет за собой расширение территории по сравнению с

указанной в задании на проектирование.

В целях повышения экологичности генеральных планов необходимо увеличивать

плотность застройки, внимательно подходить к выбору ширины разрывов, дорог,

площадок, площади озеленения, размещению дорог.

В зависимости от типа предприятия генеральный план вычерчивают в масштабе

1:500, в некоторых случаях 1:1000, 1:2000.

В начале составляют безмасштабную эскизную зарисовку генерального плана

со всеми зданиями и сооружениями, анализируя рациональное размещение зданий,

разрывов между ними и учитывая ориентировочный коэффициент застройки.

На листе чертежной бумаги, обычно в середине листа, показывают очертания

производственного корпуса со всеми дорогами и площадками для приема и отгрузки

продукции. При этом в торцовой части главного корпуса предусматривают резервную

площадь до 20% его длины для "возможной в дальнейшем реконструкции

предприятия. Далее на генеральном плане показывают все здания и сооружения,

входящие в состав предприятия, транспортные средства, озеленение и

благоустройство территории, указывают ее размеры в метрах, основные технико-экономические

показатели, условные обозначения и розу ветров.

3.2 Здания и

сооружения, размещаемые на генеральном плане предприятий мясной промышленности

Перечень основных зданий и сооружений, размещаемых на генеральных планах

мясокомбината, мясоперерабатывающего завода, мясе перерабатывающего комплекса,

мясоперерабатывающего предприятия малой мощности и птицекомбинатах,

представленный ниже, дан на основе норм проектирования, разработанных

Гипромясом.

Мясокомбинаты включают в себя:

административно-бытовой корпус, главное производственное здание

(мясожировой корпус, холодильник мясоперерабатывающий корпус, цех предубойного

содержания скота), машинное отделение холодильной установки (компрессорная и

аппаратная), конденсаторное отделение, градирня, весовые, блок подсобных цехов,

навесы и площадки для материалов, автомобильная и железнодорожная платформы,

скотобаза (загон для скота, санитарный блок, площадка для навоза, каныжная),

пункт санитарной обработки машин, сооружения локальной очистки производственных

и дождевых сточных вод, котельная, сооружения водоснабжения, склад аммиака и

масел, гараж.

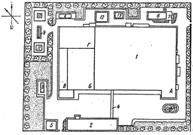

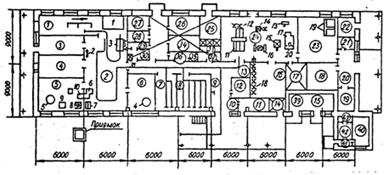

На рисунке 3.2 дан генплан мясокомбината производительностью 100 т мяса в

смену.

- главное производственное здание (А - мясожировой корпус; Б- холодильник

с машинным отделением холодильной установки и трансформаторная подстанция; В -

мясоперерабатывающий корпус), 2 - административно-бытовой корпус, 3 - галереи,

4 - весовая, 5 - корпус предубойного содержания скота; 6 - блок подсобных

цехов; 7 - площадка для материалов; 8 - котельная с тепловым пунктом; 9 -

конденсаторное отделение; 10 - градирня; П - склад аммиака и масел; 12 -

санитарный блок; 13 - дезинфектор; 14 -железно-дорожная платформа; 15 -

автомобильная платформа; 16 -вагон для скота, весовая для скота; 17 - пункт

мойки и дезинфекции машин; 18 - нефтеуловитель и грязеуловитель; 19 - площадка

для навоза; 20 - водопроводная станция; 21 - пожарные резервуары для воды

емкостью 2000 м3; 22 - канализационная насосная станция; 23 -

пес-коловка-жироловка, каныжная; а - здания и сооружения; б - закрытые

площадки; в - газон; г - высокорастущие деревья; д - кустарник; е -

железнодорожный подъездной путь.

Рисунок 3.2. - Генеральный план мясокомбината производительностью 100 т

мяса в смену:

Мясоперерабатывающие заводы включают в себя административно-бытовой

корпус, главное производственное здание (мясоперерабатывающий корпус,

холодильник), машинное отделение холодильной установки (компрессорная и

аппаратная), конденсаторное отделение, градирня, весовые, блок подсобных цехов,

навесы и площадки для материалов, помещения локальной очистки производственных

и дождевых сточных отельная, сооружения водоснабжения, склад аммиака и масел,

гараж.

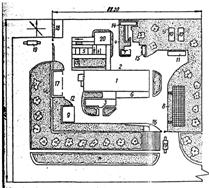

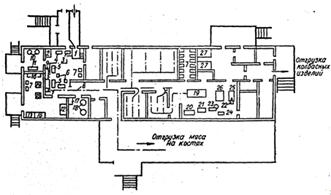

На рисунке 3.3 дан генплан мясоперерабатывающего завода

производительностью 40 т мяса в смену.

Мясоперерабатывающий комплекс малой мощности включает в себя следующие

зоны:

предзаводскую (административно-бытовой корпус);

производственную (производственный корпус и машинное холодильника);

предубойного содержания скота (автомобильная платформа с весами для

скота, площадка для его разгрузки, корпус предубойного содержания, крытые

загоны, площадка для навоза, жижесборник, площадка для мойки машин);

вспомогательные здания и сооружения (котельная, блок очистных сооружений,

хозяйственный склад, трансформаторная подстанция и канализационная

насосная, водопроводные сооружения, насосная станция второго подъема, два

резервуара для воды).

- главное производственное здание (А - мясоперерабатывающий корпус, Б -

холодильник, В - компрессорная и трансформаторная подстанция, Г - блок

подсобных цехов); 2 - административно-бытовой корпус; 3 - градирня; 4 -

переходная галерея; 5 - весовая; 6 - котельная; 7 - центральный тепловой пункт,

8 - склад аммиака и масел, 9 - водопроводная насосная станция, 10, 11 -

резервуары вместимостью 500 м3, 12 - песколовка-жироловка, 13 -

канализационная насосная станция.

Рисунок 3.3. - Генеральный план мясоперерабатывающего завода

производительностью 40 т мяса в смену

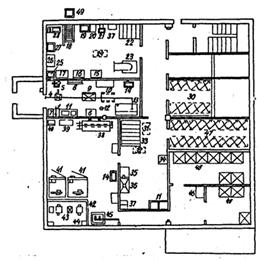

На рисунке 3.4 представлен генплан мясоперерабатывающего комплекса в

комплектно-блочном исполнении производительностью 2 т мяса и 1 т колбасных

изделий в смену. Аналогичный генплан, но с цехом свинокопченостей представлен

на рисунке 3.5.

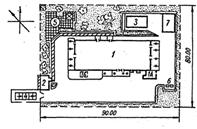

Мясоперерабатывающее предприятие малой мощности - это цех убоя с

колбасным цехом, проходная, очистные сооружения, дезинфекционный барьер, три

площадки - для отдыха, мусоросборника, хранения опилок.

1 - производственный корпус; 2 - корпус предубойного содержания скота; 3

- административно-бытовой корпус; 4 - весы; 5 - крытые загоны для скота; 6 -

помещение для врача; 7 - машинное отделение холодильника; 8 - площадка для

навоза; 9 -блок очистных сооружений; 10 - два резервуара для воды; 11 -

насосная станция второго подъема; 12 - канализационная насосная; 13

жижесборник; 14 - котельная; 15 - трансформаторная подстанция; 16 - проходная;

17 - хозяйственный склад; 18 - площадка для мойки машин; 19 - транспортная

тележка; 20 - площадка для разгрузки скота

Рисунок 3.4. - Генеральный план мясоперерабатывающего комплекса в

комплектно-блочном исполнении производительностью 2 т мяса и 1 т колбасных

изделий в смену:

В состав птицекомбината входят:

административно-битовой корпус главное производственное здание (корпус

обработки птицы и пера);

холодильник;

кулинарно-колбасный цех;

машинное отделение холодильной установки (компрессорная и аппаратная);

конденсаторное отделение, градирня, весовые, блок подсобных цехов,

автомобильная платформа для разгрузки птицы, цех передержки птицы с отделениям

водоема и базами для водоплавающей птицы, санитарный блок, площадка для помета,

пункт санитарной обработки машин, сооружения локальной очистки производственных

и дождевых сточных вод, котельная, сооружения водоснабжения, склад аммиака и

масел, гараж.

Перечень зданий и сооружений уточняют при разработке генерального плана с

учетом возможного кооперирования объектов вспомогательных производств и

хозяйств, инженерных сооружений и коммуникаций/

1 - цех убоя (мощность 2 т в смену) с колбасным цехом (мощность 1 т в

смену); 1А - насосная; 1Б - приямок для каныгосборника; 2 - проходная; 3

-очистные сооружения; 4 - дезинфекционный барьер; 5 - площадка для отдыха; 6 -

площадка для мусоросборника; 7 - площадке для хранения опилок

Рисунок 3.5. - Генеральный план мясоперерабатывающего предприятия

производительностью 2 т мяса и 1 т колбасных изделий и свинокопченостей в

смену:

3.3 Основные

размеры зданий и сооружений

Для максимальной индустриализации строительства применяют унифицированные

элементы строительных конструкций следующих размеров:

для одноэтажных зданий размера в плане 60x24, 60x48, 60х144, 72x24,

72x48, 72x72, 72x144 м, сетки колонн 6x6, 6x12, 12x18 м, для зданий шириной 72

и 144 м; высота зданий (от отметки чистого пола до низа несущих конструкций

покрытия на опоре) при ширине здания 24 м - 4,8 м, во всех остальных случаях -

4,8; 5,4; 6; 7,2 м;

для многоэтажных зданий размеры в плане 48x24, 48x36; 48x48, 60x24,

60x36, 60x48 м, сетки колонн 6x6, 6x9 м; высота этажа -4,8 и 6 м (для 1-го

этажа допускается 7,2 м).

4. Методика

технологического проектирования

Технологические расчеты цехов выполняют на основании задания на

проектирование, которое может быть составлено как по количеству

перерабатываемого сырья, так и по объему выпускаемой продукции. Целью

технологических расчетов является получение исходных данных для выполнения

технического проекта.

Прежде чем приступить к расчетам, необходимо тщательно изучить технологию

производства готовой продукции. Изучить

Технологические расчеты включают в себя: расчет сырья, готовой продукции,

вспомогательных материалов и тары; расчет технологического оборудования; расчет

и расстановку рабочей силы; расчет и выбор площадей производственных и вспомогательных

помещений; расчет расхода воды, пара, электроэнергии, холода, воздуха и газа в

технологические цели.

Порядок расчета может быть несколько изменен в связи со спецификой

некоторых цехов.

Приступая к технологическим расчетам, студент должен вначале уточнить

ассортимент выпускаемой продукции. На основании этого ассортимента составляются

наиболее рациональные для данного производства технологические схемы.

.1

Технологическая схема производства

Технологическая схема производства - это последовательный перечень всех

операций и процессов обработки сырья, начиная с момента его приема и кончая

выпуском готовой продукции, с указанием применяемых режимов обработки

(длительности операции или процесса, температуры, степени измельчения и т.д.).

Прежде чем приступить к детальной проработке технологии, следует

проанализировать направление переработки сырья и целесообразность полноты

переработки некоторых видов сырья или полуфабрикатов и тем самым уточнить весь

ассортимент продукции, выпускаемой предприятием.

Технологические схемы отдельных производств также являются основой

технологических расчетов. Составлять технологическую схему производства следует

с уточнения отдельных операций и режимов для наиболее эффективного

использования оборудования, расходования сырья, вспомогательных материалов,

выпуска готовой продукции.

Кроме того, следует учитывать более рациональное использование рабочей

силы, транспортных средств, расходование воды, газа и электроэнергии.

Более целесообразным является векторное оформление технологической схемы.

Пользуясь общими схемами переработки сырья, составляют материальный

расчет сырья и готовой продукции по отдельным звеньям переработки. При этом

уточняют массу сырья, полуфабрикатов, отходов и вспомогательных материалов по

этим звеньям.

Расчеты позволяют доказать рациональность и соответствие технологической

схемы объема производства, целесообразность видов транспортировки продукции и

отходов. Продуктовые расчеты ведут с учетом физико-химических и биохимических

основ технологических процессов.

Материальный расчет - представляет собой баланс между массой поступающего

в переработку сырья и массой выпускаемой продукции. Исходными данными для

составления материального баланса являются мощность предприятия и ассортимент

вырабатываемой продукции. Материальный баланс составляют по каждому

производству в отдельности на основе технологических инструкций. В инструкциях

регламентированы требования к сырью и материалам, указаны рецептуры, нормы

расхода сырья и вспомогательных материалов, нормы выхода готовой продукции.

4.2 Расчет

исходных данных

.2.1

Обоснование ассортимента вырабатываемой продукции

Расчет сырья мясоперерабатывающих цехов начинают с выбора ассортимента

вырабатываемых изделий, который основывается на общем количестве выпускаемой

продукции, обусловленной заданием на проектирование и должен соответствовать

действующим технологический инструкциям, РТУ и МРТУ.

При этом учитываются местные условия и тип предприятия. Выбор

ассортимента колбасных изделий должен быть также увязан с выходом жалованного

мяса по сортам.

Данные по ассортименту можно занести в таблицу 4.1.

Таблица 4.1. - Ассортимент вырабатываемой продукции

|

№

|

Наименование продукта

|

Термообработка

|

Разрешающие документы

|

Сорт

|

Кол-во кг в сутки

|

код ОКП

|

|

|

основной

|

|

1

|

Колбаса (сосиски, сардельки

и пр.)…

|

|

|

|

|

|

|

2

|

Колбаса …

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

|

|

дополнительно

|

|

4

|

|

|

|

|

|

|

Записать требования стандартов к готовой продукции.

Изложить основные требования к сырью и вспомогательным материалам (мясо,

тара и упаковка, специи и пр.).

Расчеты сырья цехов мясокомбината несколько различны и могут быть условно

разделены на следующие группы:

расчет цеха убоя скота и разделки туш;

расчет цехов субпродуктового, кишечного, жирового, кормовых и технических

продуктов, шкуроконсервного, переработки крови, а также холодильника;

расчет мясоперерабатывающего, консервного цехов.

4.2.2 Расчет

сырья и готовой продукции

Расчет сырья цеха убоя скота и разделки туш заключается в определении

количества голов всех видов скота, перерабатываемого в данном цехе, на

основании заданной мощности мясокомбината в тоннах мяса на костях, норм выходов

и принятой живой массы окота.

Расчет производится в такой последовательности

Массу туши (Мт, кг) определяют по формуле:

Мт= Мж∙Z /100, (4.1)

где Мж - живая масса, кг;выход к живой массе, %

Количество голов в смену (А, гол) находят по формуле:

А=Q/ Мт, (4.2)

гдe Q - мощность мясокомбината в смену по данному виду скота, кг/смену.

Расчет сырья цехов субпродуктового, кишечного, жирового, кормовых и

технических продуктов, шкуроконсервировочного, переработки крови, волоса и

щетины, а также холодильника заключается в определении количества сырья за

смену, поступающего в данный цех.

Количество сырья с одной головы (Мг, кг) перерабатываемого скота

рассчитывают по формуле:

Мг= Мж∙Z/100.(4.3)

Количество сырья за смену (Мс, кг), поступающего в данный цех, определяют

по формуле:

Мс=А∙Мж∙Z/100.(4.4)

Полученные данные сводят в таблицу 4.2.

Выходы к живой массе даны в "Нормах технологического проектирования

мясокомбинатов и птицекомбинатов", составленных Гипромясо.

Общее количество основного сырья (А, кг)рассчитывают по формуле:

А=В∙100/Z., (4.5)

где В - количество готовых изделий, вырабатываемых за смену, кг;- выход

готовых изделий к массе сырья, %

Количество основного сырья по видам (Д, кг) (говядина жалованная,

свинина, шпик и т.д.) определяют по формуле:

Д=А∙q/100, (4.6)

где q - норма расхода сырья согласно рецептуре на 100 кг общего

количества основного сырья, кг.

Количество соли и специй (С, кг) находят по формуле:

С= А∙q/100 (4.7)

Количество говядины и свинины на костях (А, кг) для производства готовых

изделий рассчитывают по формуле (4.8):

А=Д∙100/ Z, (4.8)

Где Д- количество жалованной говядины или свинины к массе мяса на костях,

%.

Расчет сырья консервного цеха основан на задании на проектирование,

выбранном ассортименте, рецептуре консервов и вместимости банок.

Количество физических банок (А1, шт) определяют по формуле:

А1=В1/к, (4.9)

где B1- количество условных банок консервов каждого наименования в смену,

шт.;

к - коэффициент пересчета условных банок в физические.

количество основного сырья (Д, кг) по видам определяют по формуле:

Д=q1∙А, (4.10)

Количество говядины и свинины на костях рассчитывают по формуле (4.8)

При необходимости можно произвести расчет сырья при производстве

цельномышечных деликатесных продуктов.

Таблица 4.2. - Расчет сырья

|

Сырье

|

Выход

|

|

к живой массе скота,

%

|

с одной головы, кг

|

за смену, кг

|

|

|

|

|

Расчет заключается в нахождении количества готовой продукции и отходов,

получаемых в результате переработки сырья в данном цехе, и производится по

формулам (4.3), (4.4), если выход определяют к живой массе скота. Полученные

данные заносят в табл. 4.3.

Таблица 4.3. - Количество готовой продукции

|

Продукция

|

Выход

|

Направление продукции

|

|

к живой массе скота, % ;

|

на одну голову, кг

|

за одну смену, кг

|

|

|

|

|

|

|

Если выход готовой продукции (Мп, кг) определяют к массе сырья, то расчет

производят по формуле:

Мп= Мс Z/100, (4.11)

Где Мс - количество сырья в смену, кг;выход к массе сырья, %.

Полученные данные сводят в табл. 4.4.

Таблица 4.4. - Количество готовой продукции

|

Наименование и сорт

колбасных изделий

|

Выработка, кг в смену

|

Выход к массе несоленого

сырья, %

|

Общая масса основного

сырья, кг

|

говядина

|

свинина

|

другие виды сырья

|

Итого сырья без шпика и

грудинки, кг

|

|

|

|

|

В/с

|

1 сорт

|

2 сорт

|

нежирная

|

полужирная

|

жирная

|

|

|

|

|

|

|

Н

|

М

|

Н

|

М

|

Н

|

М

|

Н

|

М

|

Н

|

М

|

Н

|

М

|

Н

|

М

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шпик

|

грудинка

|

итого основного сырья

|

вода

|

всего фарша

|

|

Н

|

М

|

Н

|

М

|

|

В

|

М

|

М

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: Н - норма расхода сырья в соответствие с рецептурой, кг на

100 кг основного сырья; М - потребная масса сырья каждого вида, кг; В - норма

добавляемой воды, % к массе куттерируемого сырья.

4.2.3 Расчет

вспомогательных материалов и тары

Название "вспомогательные материалы" несколько условно и

включает в себя те материалы, расчет которых не вошел в расчеты сырья. К

вспомогательным материалам относятся: соль пищевая для кишок и техническая для

шкур, материалы, используемые для консервирования шкур (алюминиево-калиевые

квасцы), бирки, шпагат, веревка и т.д.

Расчет ведут по нормам расходования материала или вместимости бочки и по

количеству продукции в смену, данные заносят в таблицу 4.5:

Мв.с.= q2∙А2, (4.12)

Где Мв.с. - количество вспомогательных материалов, кг, м ;- норма расхода

на 1 шт. (гол., комплект, шкуру и т.д.), кг;

А - производительность данного цеха в смену, шт.

Количество бочек (N, шт.) определяют по формуле:

=M/V, (4.13)

Где М - количество готовой продукции, производимой в смену,

кг;вместимость одной бочки, кг;

Таблица 4.5. - Расчет потребности в оболочке и шпагате.

|

Продукт

|

Производство, кг

|

Оболочка

|

Шпагат

|

|

|

Характеристика

|

Расход на ед. продукции

|

Требуется всего

|

Расход на ед. продукции

|

Требуется всего

|

|

Колбаса …

|

|

|

|

|

|

|

|

Колбаса …

|

|

|

|

|

|

|

|

…

|

|

|

|

|

|

|

4.3 Расчет

технологического оборудования

Выбор и расчет технологического оборудования является одним из важнейших

этапов проектирования, так как от правильного выбора оборудования зависят

четкая и планомерная работа предприятия, качество выпускаемой продукции,

производительность труда, размеры прибыли.

Оборудование выбирают в соответствии с принятой технологией производства

данного продукта и таким расчетом, чтобы в цехе было установлено наименьшее

число единиц оборудования с максимально возможным коэффициентом его

использования.

Количество машин на операцию (N, шт.) определяют по формуле:

=A/(T qv∙C), (4.14)

где А - количество сырья, поступающего за смену на данную машину, кг;

Т - продолжительность смены, ч;-вместимость машины периодического

действия, кг;

С - число циклов (оборотов) за 1 час (С= 1 для машин непрерывного

действия).

С=1/t (4.15)

где t- продолжительность операции ( процесса), ч.

В отдельных случаях при незначительной продолжительности процесса:

С=60/ t (4.16)

где t - продолжительность операции, мин.

Особое место в расчете технологического оборудования занимает определение

длины подвесных путей (L, м), столов, чанов как конвейерных, так и

бесконвейерных:

=A∙Q∙l∙t/(60 ∙T)+L1 (4.17)

где Q - производительность в смену, шт.;-расстояние между двумя единицами

продукта или рабочими местами, м;- продолжительность обработки продукции, мин;-

дополнительное расстояние для организации нормальной работы на участке, м.

Выбранные и рассчитанные машины и оборудование, а также их параметры

приводят в табл. 4.6.

Техническую характеристику следует брать из каталогов и справочной

литературы.

Подбор оборудования осуществляется с одновременным расчетом

технологической карты (приложение 43).

Таблица 4.6. - Примерный перечень технологического оборудования

используемых на мясокомбинатах

|

№ п/п

|

Название машины

|

Выполняемая технологическая

операция и масса перерабатываемого сырья, кг/смену

|

Производительность машины,

кг/ч и габаритные размеры, мм

|

Марка машины

|

Кол-во

|

|

|

|

|

|

расч.

|

прин.

|

|

1.

|

Весы механические

|

|

|

|

|

|

2.

|

Стол обвалочный

|

|

|

|

|

|

3.

|

Волчок

|

|

|

|

|

|

4.

|

Фаршемешалка

|

|

|

|

|

|

5.

|

Шприц колбасный

|

|

|

|

|

|

6.

|

Загрузочное устройство

|

|

|

|

|

|

7,

|

Куттер

|

|

|

|

|

|

8.

|

Шпигорезка

|

|

|

|

|

|

9.

|

Массажер

|

|

|

|

|

|

10.

|

Инъектор

|

|

|

|

|

|

11.

|

Ледогенератор

|

|

|

|

|

|

12.

|

Ленточная пила дм разделки

мясных туш на отруба

|

|

|

|

|

|

13.

|

Термокамера

|

|

|

|

|

|

14.

|

Холодильная камера

|

|

|

|

|

|

15.

|

Комплект промышленных ножей

|

|

|

|

|

|

16.

|

Мойка со стерилизатором

|

|

|

|

|

|

17.

|

Тележки для посола

|

|

|

|

|

|

18.

|

Тележка грузовая

|

|

|

|

|

|

19.

|

Стол формовочный

|

|

|

|

|

|

20.

|

Технологический стеллаж

|

|

|

|

|

|

21.

|

Оборотная тара

|

|

|

|

|

|

22.

|

Вакуум-упаковочная машина

|

|

|

|

|

|

23.

|

…

|

|

|

|

|

|

24

|

…

|

|

|

|

|

На основе технологической карты и перечня технологического оборудования

используемых на мясокомбинатах составляют график загрузки оборудования с целью

полной загрузки людей и оборудования.

.4 Расчет

рабочей силы

Рабочую силу рассчитывают по формуле:

=A/qз, (4.18)

где n - количество рабочих, чел.;

А - количество перерабатываемого сырья, кг;з - норма выработки за смену

на одного рабочего, кг.

Если норма выработки определена на основании норм времени, то количество

рабочих по данной операции (n1, чел) определяют по формуле:

=A1·t1/Tc, (4.19)

где A1 - количество перерабатываемой продукции, кг;- норма времени на

единицу продукции, с/кг;

Тс - продолжительность смены, с.

Рабочую силу расставляют с учетом рассчитанного количества рабочих, их

квалификации и условий работы.

Количество рабочих, обслуживающих поточные линии или машины определяют по

данным, указанным в паспортах оборудования или в нормативах времени и

выработки.

Весь расчет и расстановку рабочих сводят в табл. 4.7.

Таблица 4.7. - Количество рабочих цеха

|

Операция

|

Количество сырья в смену,

кг

|

Норма выработки в смену, кг

или норма времени, с/кг (мин/кг)

|

Количество рабочих

|

|

|

|

расчетное

|

принятое

|

|

|

|

|

|

Для цеха убоя скота и разделки туш расчет рабочей силы можно сделать

раньше расчета технологического оборудования.

.5 Расчет

площадей

Площадь производственных и складских помещений должна быть такой, чтобы

на ней можно было свободно разместить необходимое для данного производственного

процесса оборудование с учетом его обслуживания. Не должно быть излишков

оборудования, удлиняющих передачу материалов от одного оборудования к другому.

Необходимо также, чтобы были выдержаны санитарные нормы и, чтобы можно было

расположить нужное количество продукции и полуфабрикатов.

Площади цехов рассчитывают по удельным нормам, составлении Гипромясом, в

зависимости от производительности.

Площади производственных и вспомогательных помещений (F, м), определяют

по формуле:

=Q·f (4.20)

где Q - производственная мощность в смену, т;- удельная норма площади, м2/т.

Полученную величину (м2) округляют до целого числа

строительных прямоугольников в соответствии о выбранной сеткой колон. В

дальнейшем при компоновке она может быть несколько изменена.

4.6 Расчет расхода вода, пара, холода, воздуха, электроэнергии и газа на

технологические цели

Для обеспечения технологического процесс предприятия в целом и каждого

цеха в отдельности необходимо иметь определенное количество холодной и горячей

воды, пара, холода, электроэнергии, а в отдельных случаях, сжатого воздуха и

газа, рассчитываемого как по нормам, так и по выбранному технологическому

оборудованию. Нормы расхода на единицу продукции даны в "Нормах

технологического проектирования мясокомбинатов и птицекомбинатов" по

каждому цеху (отделению).

Количество воды, пара, холода, электроэнергии и т.д. в смену определяют

по формуле (4.12).

Результаты расчетов сводят в таблице 4.8.

Таблица 4.8. - Расчет потребности в ресурсах для предприятия

|

Количество выпускаемой

продукции в смену, кг

|

Расход

|

|

воды, м3

|

пара, кг

|

холода, МДж

|

электроэнергии, кВт·ч

|

сжатого воздуха, м3

|

Газа м3

|

|

норма на 1 голову

|

норма в смену

|

норма на 1 голову

|

норма в смену

|

норма на 1 голову

|

норма в смену

|

норма на 1 голову

|

норма в смену

|

норма на 1 голову

|

норма в смену

|

норма на 1 голову

|

норма в смену

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По установленному оборудованию расчет ведут по формуле:

М=m·A·tc/Tc (4.21)

где М - количество воды (пара и т.д.) в смену, м3 ( кг и

т.д.);- удельная норма расхода сырья в 1 ч, м3 ч/т (кг ч/т);

А - производительность оборудования, т/ч;с - продолжительность работы

оборудования в смену, ч;

Тс - продолжительность смены, ч.

5. Принципы

расстановки оборудования

Расстановка оборудования является важным этапом проектирования

предприятия и представляет собой основу организации технически процесса в

производственных цехах.

Основными принципами расстановки компоновки оборудования являются:

соблюдение поточности технологического процесса;

непосредственная передача сырья от машины к машине, недопустимость

встречных и пересекающихся передач;

группировка оборудования с учетом тепловых показателей или особенностей

строительных деталей, удобства и безопасности работы на оборудовании,

возможности его чистки, ремонта, демонтажа;

удобная подводка инженерных коммуникаций;

соблюдение правил безопасности, требований НОТ и промышленной эстетики.

В зависимости от мощности производства и размеров здания,

объемно-планировочных решений расстановка оборудования может быть различной.

Однако необходимо соблюдать ряд общих положений, с тем, чтобы

производственный поток был спроектирован с максимальной компактностью и

рациональным использованием производственных площадей.

При компоновке оборудования необходимо обеспечить кратчайшее расстояние

от начала движения сырья по технологическому процессу до конечной операции,

максимально сократив длину подвесных путей, транспортеров, трубопроводов. Для

удобства обслуживания трубопроводов и других инженерных коммуникаций их следует

располагать на высоте не более 2 и от уровня пола.

Технологическое оборудование надо размещать так, чтобы максимальное

расстояние между отдельными машинами и аппаратами, установленными фронтально

друг к другу, было менее 2,5 м.

Расстояние между выступающими частями аппаратов при одностороннем проходе

людей - 0,8 м, а при отсутствии прохода - 0,5 м. Размеры проходов у

оборудования с выдвижными частями (люки, крышки) определяют по расстоянию между

этими выдвижными частями с учетом обеспечения свободного прохода.

При транспортировке тары к месту упаковки и упакованного продукта в

камеру хранения электрокарами и электротележками для разворота транспорта

необходимо предусмотреть ширину проезда 2,5-3,0 м, для немеханизированного

транспорта (тележки, напольные рамы) -2 м. Расстояние между конвейерной линией и

стеной с учетом расстановки рабочих должно составлять 4 м, а при отсутствии

рабочих мест -1 м.

Ширина лестниц и площадок для установки и обслуживания оборудования

должна быть не менее 0,8 м, уклон лестниц не должен превышать 50°. При

определении расстояния между отдельными машинами и установками необходимо

учитывать не только максимальную компактность, но и обеспеченность удобства и

безопасности работы на них.

Взаимное размещение оборудования определяют направлением технологического

потока. Отдельные машины и аппараты желательно расположить в единую

производственную линию (по одной оси). Однако возможны варианты поворота машин

одна к другой под прямым углом, например, на участках составления фарша

колбасного производства.

Оборудование, устанавливаемое ниже уровня чистого пола (или ниже нулевой

отметки) в приямках, должно иметь ограждение (парапет по периметру приямка) и

лестницу.

Например, размещение дымогенераторов термического отделения колбасного

производства, части оборудования для производства костных жиров и т.п.

Крупногабаритное оборудование (горизонтально-вакуумные котлы в цехе кормовых и

технических продуктов, барабаны ФКМ и комбайны ФОВ из поточно-механизированных

линий в шкуроконсервировочном цехе) необходимо устанавливать перпендикулярно к

оси оконных проемов и в глубине цеха, чтобы обеспечить оптимальную освещенность

рабочих мест. При обработке кишечного сырья желательно оборудование начала

(обивочные столы) и конца (метровка, мотка и калибровка кишечного фабриката)

технологического процесса располагать ближе к оконным проемам, т.е.

предусматривать двустороннее естественное освещение.

При компоновке поточно-технологических линий: для фасовки и упаковки

продуктов, особенно при производстве мелкокусковых полуфабрикатов, обвалки и

жиловки в колбасном производстве и конвейерных линий для убоя скота и разделки

туш скота и птицы, необходимо учитывать требования НОТ. Это особенно важно для

определения рабочего места, его освещенности, положения самого рабочего места

по отношению к конвейеру или машине.

Термическое оборудование мясоперерабатывающего производства

(универсальные термоагрегаты, ванны для варки окороков, автокоптилки) и

консервного производства (автоклавы для стерилизация консервов) целесообразно

группировать и размещать по одной оси, что позволит правильно производить

транспортные операции (загрузку и выгрузку) и сохранить фронт их обслуживания.

При компоновке технологического оборудования следует уделить внимание

упрощению производственных потоков в результате правильной организации

транспортных средств между цехами и производствами, а также внутри цеха,

применять гравитационный способ подачи сырья и готовой продукции при

многоэтажном решении производственных помещений. Особенно важны вопросы

безопасности работы оборудования, его обслуживания.

При расстановке оборудования должны быть учтены возможности проведения

ветеринарно-санитарного контроля за производственными процессами, качеством

сырья и готовой продукции, а также возможности мойки и дезинфекции помещений,

оборудования, инвентаря.

Расстановку оборудования по цехам и производствам осуществляют методом

плоскостного моделирования на планах производствам цехов в масштабе 1:100.

6.

Технологические расчеты

Технологические расчеты проводят для определения расхода сырья и выхода

готовой продукции.

Они необходимы для установления размеров и производительности машины или

аппарата.

Основой технологического расчета является материальный баланс,

составляемый в соответствии с законом сохранения материи.

Масса поступавшего на переработку сырья равна массе готового продукта и

потерь:

, (6.1)

, (6.1)

где Gi - масса поступающего i- го компонента продукта (отходов), кг;-

масса готового j-го компонента продукта (отходов), кг.

В периодических процессах материальный баланс составляют на один цикл для

непрерывных процессов в единицу времени.

В зависимости от поставленной задачи материальный баланс может быть

рассчитан для процесса в целом или отдельных его стадий, для группы машин или

одной машины.

На основании материального баланса определяют выход продукта на единицу

исходного сырья или одну из основных его составляющих в процентах.

Количество продукции, выпускаемой в единицу времени, называется

производительностью машины.

В зависимости от поставленной задачи рассчитывают действительную,

теоретическую или технологическую производительность.

Действительная производительность QД (кг/ч) - это количество продукции,

которое машина вырабатывает в единицу времени в течение смены с учетом потерь

времени на простои (замена инструмента, мойка, санитарная обработка и т.д.)

(6.2)

(6.2)

количество рабочих циклов;- ;продолжительность смены, ч;Ц -

продолжительность рабочего цикла, ч;П - продолжатель простоев, ч.

Теоретическая производительность QT - это количество продукта, которое

может выпустить машина при непрерывной работе:

=1/tЦ

Эффективность и рациональность эксплуатации машины (относительная

величина потерь времени работы) оценивают по коэффициенту использования ее

теоретической производительности:

(6.3)

(6.3)

Производительность можно повысить за счет увеличения одновременно

обрабатываемых объектов и степени совмещаемых операции (конвейерно-роторные

машины), увеличения скорости рабочих органов и улучшения геометрических

размеров обрабатываемых объектов.

Технологическая производительность - это максимально возможный выпуск

продукции в единицу времени при непрерывной обработке в машине

QТ.Х.=η·QТ (6.4)

Производительность в зависимости от размерности единиц продукции различают

массовую (в кг/с; кг/ч; т/ч), объемную (в м3/с; м3/ч),

штучную (в шт/с; шт/ч; шт/мин;. Производительность Q рассчитывают по формуле:

=V/tТ.Ц (6.5)

де V- вместимость оборудования, м3, кг, шт.;Т.Ц.-

продолжительность обработки продукта, с

Т.Ц.=LП/vср (6.6)

где LП - путь продукта в машине, u;ср - средняя скорость движение

продукта, м/с.

Коэффициент непрерывности обработки рассчитывают по формуле:

(6.7)

(6.7)

В машинах, работающих циклично, коэффициент находится в диапазоне 0 < η'<

1. В машинах

непрерывного действия η'=1.

Технологическую производительность повышают за счет ускорения процесса

обработки, увеличения коэффициента непрерывности (сокращения времени на

остановки, холостой ход рабочих органов), увеличения коэффициента использования

(уменьшение внецикловых потерь времени, увеличения сменности, лучшая

организация производства).

Продолжительность рабочего цикла tЦ (время между двумя последовательными

выпусками изделия зависит от класса машины: I класс однопозиционные без

перемещения изделия; П класс - многопозиционные без перемещения изделия, III -

многопозиционные с непрерывным перемещением изделия.

Продолжительность рабочего цикла tЦ в зависимости от класса машины

определяют следующим образом.

для машин I класса

при последовательном выполнении операций

(6.8)

(6.8)

при нормальном выполнении операций

(6.9)

(6.9)

при частичном совмещении операций

(6.10)

(6.10)

Ц - продолжительность загрузки аппарата (машины), с;

- продолжительность проведения n технологических операций,

с;

- продолжительность проведения n технологических операций,

с;

- продолжительность самой длительной операции, с;

- продолжительность самой длительной операции, с;

- продолжительность совмещения соседних m операций, с;-

продолжительность выгрузки (съем детали) машины, с.

- продолжительность совмещения соседних m операций, с;-

продолжительность выгрузки (съем детали) машины, с.

Для машин II класса

Ц=t0+tП+tК (6.11)

t0 - продолжительность остановок (выстоя) конвейера, с;П -

продолжительность перемещения изделия конвейера, с;К - кинематический цикл

привода конвейера, с.

Для машин III класса

=LП/υср (6.12)

7. Расчет

технологического оборудования и машин

7.1 Расчет

оборудования для убоя скота и разделки туш

Крупный рогатый скот и свиней обездвиживают в боксах с

электромеханическим или гидравлическим приводом.

Расчет боксов сводится к определению их габаритов в зависимости от

производительности и скорости движения ленты конвейера (3-10 м/мин).

Производительность боксов, измеряемую числом голов, проходящих в смену,

определяет с учетом времени, необходимого для обездвиживания скота, и длины

зоны конвейера, находящегося под наблюдением:

(7.1)

(7.1)

где Тс - длительность смены, ч;- длительность операции, мин (i - вид

операции: 1 - открывание боковой дверцы, 2 - загон животного в камеру, 3 -

закрывание боковой дверцы, 4 - электрооглушение, 5 - выгрузка, 6 - возврат пола

и передней стенки в исходное положение;- количество животных, одновременно

запускаемых в камеру.

При расчете машин для распиловки туш определяют усилие режима,

производительность и мощность двигателя.

Усилие Fн (H) определяют по формуле:

, (7.2)

, (7.2)