Диагностирование системы питания дизельных двигателей

Содержание

Введение

.

Назначение системы питания дизельного двигателя

1.1 Системы питания топливом

1.2

Системы питания воздухом

.

Обоснование необходимости диагностирования системы питания дизельных двигателей

грузовых автомобилей

.

Физические принципы диагностирования системы питания дизельных двигателей

грузовых автомобилей

.

Методы, средства, оборудование для диагностирования системы питания дизельного

двигателя

.

Технология диагностирования системы питания дизельного двигателя

Заключение

Список

информационных источников

Введение

Уровень автомобилизации мирового современного

общества предъявляет повышенные требования к надежности автотранспортных

средств, к обеспечению технико-экономических свойств и к снижению техногенного

воздействия, прежде всего - выбросов вредных веществ в окружающую среду.

Грузовой автомобильный транспорт играет

существенную роль в транспортном комплексе нашей страны, обслуживая предприятия

и организаций всех форм собственности и население.

Согласно оценкам, вклад автомобильного

транспорта в перевозки грузов составляет 75-77%.

Отечественное и мировое автомобилестроение в

настоящее время отказывается от использования несовершенных систем питания

дизельных двигателей внутреннего сгорания и переходит к использованию более

современных, в том числе и электронных систем питания дизельных двигателей

грузовых автомобилей.

В то же время, наблюдения показали, что

усложнение системы привело к увеличению функциональных и параметрических

отказов.

Это предопределяет необходимость усовершенствования

существующих и разработки новых методов и средств диагностирования системы

питания дизельных двигателей.

Задача обеспечения качества диагностических

работ системы питания может быть успешно реализовано только на основе

использования современных информационных технологий, в основу которых положены

достижения отечественной и зарубежной систем диагностирования техники.

Однако, не смотря на вышесказанное, в нашей

стране и в настоящее время еще широко используется грузовая автотехника

выпущенная в 90-и и даже 80-е годы, что не позволяет отказываться от хорошо

известных, внедренных ранее, методов и средств диагностирования системы питания

дизельных двигателей. Таким образом, вопросы диагностирования системы питания

дизельных двигателей грузовых автомобилей, проблемы создания новых, надежных,

методов диагностирования всегда будут оставаться актуальными.

1. Назначение системы питания дизельного

двигателя

Система питания топливом

дизельного двигателя предназначена для размещения, очистки и своевременной подачи

топлива в цилиндры в нужном количестве и под достаточным давлением на всех

режимах его работы при любой температуре окружающего воздуха.

Система питания дизельного двигателя состоит

из:

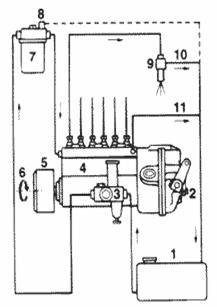

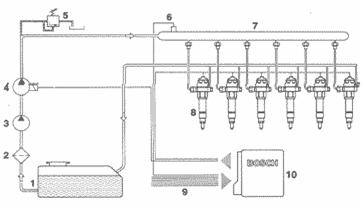

системы питания топливом (рисунок 1);

системы питания воздухом (рисунок 6).

.1 Системы питания топливом

Схема системы питания топливом

двигателя грузового автомобиля приведена на рисунке 1. В общем случае в систему

питания топливом входят узлы, размещенные вне двигателя (на раме или в корпусе

машины), и на двигателе. К первым относятся топливные баки 1, бачок 7 для сбора

топлива, предпусковой топливоподкачивающий насос 10, топливораспределительный

кран 11, топливопроводы низкого давления и некоторые другие узлы. Ко вторым в

первую очередь относятся основной топливоподкачивающий насос 8, топливный насос

высокого давления (ТНВД

<#"801730.files/image001.gif"> <#"801730.files/image002.jpg"> <#"801730.files/image003.jpg"> <#"801730.files/image004.jpg">

Рисунок 4. Насос с рядным расположением

плунжерных пар:

- втулка нагнетательного клапана: 2 - опорный

торец пружины: 3 - нагнетательный клапан: 4 - втулка плунжера: 5 - плунжер

насоса; 6 - рычаг со сферической головкой; 7 - управляющая рейка; 8 - поворотная

втулка; 9 - управляющий пояс плунжера: 10 - пружина плунжера: 11 - седло

пружины: 12 - роликовый толкатель; 13 - кулачковый вал.

Рисунок 5. Регулирование подачи топлива в ТНВД с

рядным расположением плунжерных пар

1 - из топливного канала: 2 - к форсунке: 3 -

втулка: 4 - плунжер: 5 - нижняя регулирующая спиральная выемка: 6 -

вертикальная канавка.

Количество подаваемого топлива регулируется

посредством поворота плунжера - спиральная выемка изменяет его действительный

рабочий ход. Активная работа насоса начинается, когда верхняя кромка плунжера

закрывает впускное отверстие. Прорезь соединяет камеру выше плунжера с зоной

ниже пространственной спиральной выемки.

Рисунок 6. ТНВД с рядным расположением

плунжерных пар с механическим регулятором (центробежного типа):

- топливный бак: 2 - регулятор: 3 -

топливоподкачивающий насос; 4 - ТНВД; 5 - муфта опережения впрыскивания: 6 -

привод от двигателя; 7 - топливный фильтр: 8 - перепускной канал: 9 - форсунка:

10 - линия возврата топлива; 11- пиния избыточного потока. Для регулирования

подачи топлива используются плунжеры с различными типами спиральных канавок. В

плунжерах только с нижней спиральной канавкой начало подачи топлива всегда

происходит при том же такте сжатия, а при вращении плунжера может изменяться

опережение или запаздывание впрыска топлива. При верхнем расположении

спиральной канавки изменяется начало впрыска топлива. Имеются также плунжеры с

верхним и нижним расположением спиральных канавок.

Рядный ТНВД с дополнительной втулкой

Такой насос для управления углом опережения

впрыскивания осуществляет регулировку закрытия отверстия (начало подачи

топлива). Выпускное отверстие в корпусе насоса включено в золотник каждого

плунжерно-втулочного комплекта. Управляющий вал с рычагами регулирует положение

всех скользящих контактов одновременно посредством смещения скользящего

контакта вверх или вниз, вводя опережение или запаздывание начала подачи

топлива. Поворот вала производится электромагнитным механизмом. Датчик

перемещения иглы контролирует начало впрыскивания непосредственно в форсунке.

Он передает соответствующий сигнал к ECU в целях регулирования тока возбуждения

соленоида для достижения совместимости с заданными исходными величинами. Датчик

частоты вращения коленчатого вала подает точную информацию о продолжительности

впрыскивания топлива по отношению к ВМТ посредством импульсов от контрольных

меток на маховике.

Рисунок 7. Рядный ТНВД с электронным управлением

цикловой подачей топлива:

1 - рейка; 2- исполнительный механизм; 3 -

кулачковый вал; 4 - датчик частоты вращения коленчатого вала; 5 - ECU.

Входные/выходные величины: а - отключение при избыточной подаче; b - повышение

давления; с - скорость движения автомобиля; d - температура (вода, воздух,

топливо): е - изменение впускаемого количества топлива; f - скоростной режим: g

- перемещение рейки; h - положение соленоида; i - индикатор расхода топлива и

частоты вращения; к - диагностика; i- положение дросселя; m - заданный

скоростной режим; n - сцепление, тормоза, торможение двигателем.

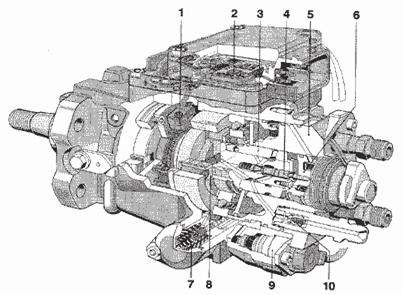

ТНВД распределительного типа (VE)

Такой насос применяется для 3, 4, 5 и 6-

цилиндровых дизельных двигателей грузовых автомобилей мощностью до 20 кВт на

цилиндр. Насосы распределительного типа для двигателей с непосредственным

впрыском обеспечивают давление до 700 бар при частоте вращения до 2400 мин-1.

Насос распределительного типа включает только один

плунжерно-втулочный комплект для питания всех цилиндров.

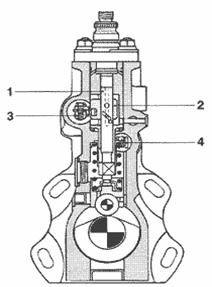

Рисунок 8. Плунжер с регулирующей втулкой:

а - начало подачи топлива; b- конец подачи

топлива; 1 - регулирующая спиральная канавка; 2 - регулирующая втулка; 3 -

выпускное отверстие; 4 - регулирующая канавка; 5 - плунжер насоса.

Плунжер не только создает требуемое давление

топлива во время его рабочего хода, но и одновременно, вращаясь, распределяет

его по отдельным выходным отверстиям. Во время одного оборота ведущего вала

плунжер совершает количество тактов, равное числу цилиндров двигателя. Ведущий

вал вращает кулачковую шайбу и плунжер, с которым она соединена. Выступы на

кулачковой шайбе обеспечивают осевое перемещение плунжера и его вращение

(распределение и подачу топлива). Насос продолжает подачу топлива во время

рабочего хода до тех пор, пока выпускное отверстие плунжера остается закрытым,

и прекращает подачу топлива, как только выпускное отверстие совмещается с

отверстием в регулирующей втулке. Регулятор определяет положение регулирующей

втулки, которая перемещается на плунжере.

Рисунок 9. Рядный насос с регулирующей втулкой:

- плунжер насоса; 2 - контрольная втулка; 3 -

управляющий шток регулирующей втулки; 4 - регулирующая рейка.

Распределительный насос с аксиальным плунжером

Такой насос представляет дальнейшее развитие

концепции наддува в ранее рассмотренных насосах распределительного типа с

электронным управлением. В нем добавлены: соленоидный клапан высокого давления;

электронной блок управления (ECU); датчик угла поворота. Соленоидный клапан

закрывается, определяя начало подачи топлива. Скорость впрыскивания

соответствует продолжительности закрытия клапана. Давление впрыскивания топлива

достигает 1200 бар.

Рисунок 10. Роторный ТНВД распределительного

типа с электромагнитным управлением:

- датчик (угла/времени); 2 - ECU; 3 - ротор; 4 -

игла соленоидного клапана; 5 - кожух распределителя; 6 - соленоид управления

давления: 7 - устройство для регулирования опережения впрыскивания топлива: 8 -

радиально-плунжерный насос; 9 - управляющий электромагнитный клапан; 10

-обратный клапан.

Распределительный роторный ТНВД

Такие насосы предназначены для двигателей с

непосредственным впрыском топлива с высокими рабочими характеристиками. Уровни

давления со стороны насоса достигают 1000 бар, хотя соответствующие величины в

распылителе могут повышаться до 1500 бар. Ввиду того, что кулачковый механизм

имеет непосредственный привод, отклонения от заданных законов подачи топлива

минимальны. Электромагнитное управление обеспечивает быстрое реагирование на

открытие и закрытие плунжерной камеры.

Насос-форсунки с клапанным регулированием

цикловой подачи

Новое поколение систем впрыскивания топлива на

основе одного насоса, регулируемого по времени, для современных легковых и

грузовых автомобилей с дизелями с непосредственным впрыском характеризуется

модульной конструкцией; эти системы включают электронно-управляемый блок

насос-форсунки (PDE) и блок насоса (PLD).

Рисунок 11. Блок насос-форсунки

(РDЕ):

- пружина; 2 - корпус насоса; 3

- плунжер насоса; 4 - головка цилиндра; 5 - держатель пружины; 6 - стяжная

гайка; 7 - статор; 8 - якорная пластина; 9 - игла соленоидного клапана; .10-

стяжная гайка соленоидного клапана; 11 - заглушка канала высокого давления; 12

- заглушка канала низкого давления; 13 - упор иглы соленоида; 14 - сужение; 15

- возврат топлива; 16 - подача топлива; 17 - инжектор; 18 - нажимной штифт: 19

- прокладка; 20 - распылитель.

Электронно-управляемый блок

насос-форсунки представляет собой одноцилиндровый ТНВД. Этот блок

характеризуется интегральным соленоидным клапаном и предназначен для установки

непосредственно на головке цилиндров дизеля. Кронштейны, работающие на

растяжение, удерживают отдельные модули, которые имеют раздельные цепи подачи

топлива для каждого из цилиндров двигателя. Кулачок на распределительном валу

приводит в действие индивидуальную для каждого цилиндра насос-форсунку

непосредственно через коромысло или косвенно посредством штанги толкателя и

коромысла. Быстродействующий соленоидный клапан, в соответствии с параметрами,

определяемыми в программной карте двигателя, обеспечивает точную регулировку

времени начала впрыска топлива и скорости потока. В отключенном положении

соленоидный клапан обеспечивает неограниченный проход потока топлива от насоса

к цепи низкого давления системы. Соленоидный клапан включается во время хода

подачи плунжера насоса, перекрывая перепускной клапан, таким образом,

герметизируя цепь высокого давления. Топливо затем подается к форсунке, как

только превышается давление открытия распылителя. То есть впрыск топлива

начинается, когда соленоидный клапан закрывается.

Насос-форсунка используется при

давлениях впрыскивания топлива до 160 МПа (180 МПа для перспективных моделей).

Эта конструкция также может применяться для выборочного индивидуального

отключения цилиндра (при частичных нагрузках).

Аккумуляторная топливная

система типа "Common Rail"

Системы с аккумулятором делают

возможным объединение системы впрыскивания топлива дизеля с различными

дистанционно выполняемыми функциями и в то же время позволяют повышать точность

управления процессом сгорания топлива. Отличительная характеристика системы с

общим трубопроводом заключается в разделении узла, создающего давление, и узла

впрыскивания. Это делает возможным повысить величину давления впрыскивания

топлива.

Рисунок 12. Система

впрыскивания с общей рейкой и аккумулятором давления:

- топливный бак; 2 - фильтр; 3

- топливоподкачивающий насос; 4 -насос высокого давления; 5 - редукционный

клапан; 6 - датчик давления; 7- аккумулятор; 8 -форсунки; 9 - ввод данных от

измерительных датчиков; 10 - ECU.

Давление системы, создаваемое

ТНВД, распространяется через аккумулятор и топливопроводы к форсунке. Форсунка

обеспечивает подачу нужного количества топлива в камеру сгорания. В точно

установленный момент ECU передает сигнал возбуждения к соленоиду форсунки,

означающий начало подачи топлива. Количество впрыскиваемого топлива

определяется периодом открытия распылителя и давлением в системе.

Форсунка служит для подачи

топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

Типичная форсунка (рисунок 13.) включает в себя корпус 5 с распылителем 3,

направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком 6,

пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую

гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла

должны быть очень точно подогнаны друг к другу. В верхней части распылителя

имеются один кольцевой и несколько (чаще всего три) вертикальных топливных

канала, а в нижней части - центральные входной и выходной каналы с распыляющими

отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним

конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к

корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется

с кольцевым каналом распылителя через его вертикальные каналы. Правильное

положение распылителя относительно корпуса обеспечивает направляющий штифт.

<#"801730.files/image014.jpg">

<#"801730.files/image014.jpg">

Рисунок 14. Воздушный фильтр:

- крышка; 2 - фильтрующий

элемент; 3 - корпус; 4 - диффузор; 5, 6, 7 - патрубки.

Воздух поступает в фильтр через

патрубок 5, очищается в нем и выходит через патрубок 6.

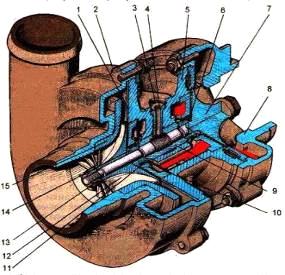

Турбокомпрессор.

На дизельных двигателях

грузовых автомобилей установлен турбокомпрессор, использующий энергию выхлопных

газов для наддува воздуха в цилиндры дизеля. Турбокомпрессор (рисунок 15.)

состоит из центробежного одноступенчатого компрессора и радиальной

центростремительной турбины.

<#"801730.files/image016.gif">10 об/мин

максимальное давление должно быть не менее 4 кгс/см2. Топливный

насос высокого давления должен обеспечивать равномерную подачу дозированных

порций топлива к форсункам под высоким давлением в порядке работы двигателя в

момент, соответствующий концу такта сжатия в цилиндрах.

<#"801730.files/image016.gif">10 об/мин

максимальное давление должно быть не менее 4 кгс/см2. Топливный

насос высокого давления должен обеспечивать равномерную подачу дозированных

порций топлива к форсункам под высоким давлением в порядке работы двигателя в

момент, соответствующий концу такта сжатия в цилиндрах.

При выполнении ТО-2 в случае

повышенного расхода топлива насос высокого давления рекомендуется снимать с

места и диагностировать на стенде. Проверка и регулировка начала подачи топлива

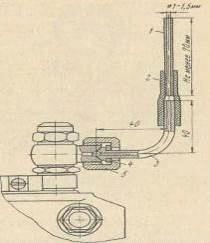

производится с помощью моментоскопа (рисунок 16.) в следующей

последовательности:

Рисунок 16. Моментоскоп

- стеклянная трубка; 2 - переходная

трубка; 3 - топливопровод высокого давления; 4 - шайба; 5 - накидная гайка

отключить автоматическую муфту

опережения впрыска;

повернуть кулачковый вал насоса по

часовой стрелке (со стороны привода). Первая секция отрегулированного насоса

начинает подавать топливо за 38-39° до оси симметрии профиля кулачка;

определить профиль симметрии кулачка

первой секции, для чего установить моментоскоп на секции и, поворачивая вал

насоса по часовой стрелке, следить за уровнем топлива в трубке моментоскопа; -

момент начала движения топлива в моментоскопе зафиксировать на градуированном

диске, закрепленном на валу насоса; - повернуть вал по часовой стрелке на 90°.

Затем повернуть вал против часовой стрелки до начала движения топлива в

моментоскопе и зафиксировать это положение на диске;

отметить на градуированном диске

середину между зафиксированными точками, которая определяет ось симметрии

профиля кулачка первой секции;

приняв угол, при котором первая

секция начинает подачу топлива условно за 0°, определить начало подачи топлива

в остальных секциях двигателя ЯМЗ-236 в следующем порядке: для четвертой секции

45°, второй - 120, пятой - 165, третьей - 240 и шестой - 285°.

Неточность угла между началом подачи

топлива любой секции насоса относительно первой не более 20°. Регулировка начала

подачи топлива производится регулировочным болтом толкателя. При вывертывании

болта - подача ранняя, при ввертывании - поздняя.

Для двигателя ЯМЗ-238 начало подачи

каждой последующей секции в соответствии с порядком работы секции должно

происходить через 45° по отношению к предыдущей.

Техническое состояние форсунок

определяют при выполнении ТО-2. Неисправную форсунку можно определить путем

последовательного отключения цилиндров из работы. Для этого необходимо ослабить

гайку у топливопровода высокого давления проверяемой форсунки так, чтобы

топливо выходило наружу, минуя форсунку, что вызовет выключение цилиндра

двигателя. Если при выключении двигателя изменения в работе двигателя не будет

- форсунка неисправна, если же увеличатся перебои и неравномерность работы -

форсунка исправна.

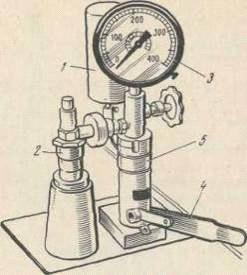

Для объективной проверки

технического состояния форсунки с целью определения герметичности, давления

начала подъема иглы форсунки и качества распыливания используют прибор КП-1609А

(рисунок 17).

Рисунок 17. Прибор КП-1609А для

проверки и регулировки форсунок

- бачок для топлива, 2 - проверяемая

форсунка, 3 - монометр 4 - рычаг, 5 - корпус прибора

При определении герметичности

форсунки прибором КП-1609А необходимо:

установить форсунку на прибор;

завертывая регулировочный винт

форсунки, одновременно рычагом 4 увеличивать давление до 300 кгс/см2;

прекратить подкачку, наблюдая за

снижением давления;

при достижении 280 кгс/см2 включить

секундомер, а при давлении 230 кгс/см2 выключить. Время падения

давления топлива для изношенных форсунок должно быть не менее 5 с, а для новых

распылителей - не менее 15 - 20 с. Быстрое падение давления указывает на

нарушение герметичности сопряжений форсунки.

Увлажнение носика распылителя

свидетельствует о неплотном прилегании запорной части иглы, что устраняется

притиркой. Выход топлива из-под гайки пружины указывает на неплотность

прилегания направляющей части иглы к корпусу распылителя форсунки. Давление

начала подъема иглы форсунки, равное 150 ± 5 кгс/см2, проверяют по

его значению в момент начала впрыска топлива в следующей последовательности:

установить форсунку на прибор;

снять колпак форсунки и отпустить

контргайку регулировочного винта пружины; рычагом 4 прибора медленно повышать

давление, наблюдая за показаниями манометра 3, и определить давление начала

подъема иглы, при котором начинается впрыск топлива;

установить требуемое давление

форсунки регулировочным винтом. При малом давлении впрыска регулировочный винт

ввертывают отверткой, при большом - наоборот;

затянуть контргайку (момент затяжки

7-8 кгс м) и вновь проверить давление начала подъема иглы.

Качество распыливания топлива

считается удовлетворительным, если топливо впрыскивается в атмосферу в

туманообразном состоянии и равномерно распределяется по поперечному сечению

конуса струи. Начало и конец впрыска должны быть четкими, понижение давления

при впрыске топлива должно быть 8-17 кгс/см2, без подтекания

топлива.

Для проверки качества распыливания

топлива необходимо рычагом 4 прибора сделать несколько резких впрысков топлива

через форсунку, а затем, качая рычагом 70-80 ходов в минуту, наблюдать за

характером впрыска. Если качество распыливания плохое, необходимо

отремонтировать или заменить форсунку.

Дизельные двигатели наряду с

высокими технико-экономическими показателями имеют и отрицательные стороны,

одной из которых является высокое содержание в отработавших газах аэрозолей,

определяющих дымность пуска. Отработавшие газы дизельного двигателя содержат в

основном частицы сажи, золы, несгоревшего топлива, масла, воды, что загрязняет

атмосферный воздух и оказывает вредное воздействие на человека.

Для определения уровня дыма в

отработавших газах дизельного двигателя на ряду с другими, существует прибор

модели К-408 (рисунок 18), питающийся от сети переменного тока напряжением 220

В.

Прибор состоит из двух узлов -

электроизмерительного и газового, которые смонтированы в металлическом корпусе,

установленном на подставке. Электроизмерительная часть включает в себя

фотоэлемент, электрическую лампу напряжением 12В и мощностью 30 Вт,

микроамперметр и потенциометр, обеспечивающий регулировку тока, идущего от

фотоэлемента к микроамперметру.

Газовая часть состоит из

пробоотборника, распределительного устройства, рабочей и эталонной труб и

вентилятора.

Рисунок 18. Прибор К-408 для определения уровня

дыма в отработавших газах дизельного автомобиля

Порядок замера уровня дымности

следующий:

пробоотборник прибора закрепить

на трубе глушителя;

пустить и прогреть двигатель

автомобиля;

ручку переключения поставить в

положение «замер»;

по шкале микроамперметра,

отградуированной в процентах дымности, определить уровень дымности.

Нормальным считается уровень

дымности не более 50 единиц.

На ряду с описанными выше

методами приборами и оборудованием для диагностирования системы питания

существует множество иных, часть которых приведена ниже:

Таблица

|

Диагностика

топливной аппаратуры

|

|

Прибор

для проверки дизельных форсунок ДД-2110

|

Прибор

позволяет провести диагностику практически всех типов дизельных форсунок. И

проводить измерения: давление начала впрыска и качество распыления топлива,

герметичность запорного конуса (по появлению капли топлива на носике

распылителя), гидроплотность по запорному конусу и направляющей

цилиндрической части.

|

|

Механотестер

(МТА-2) ДД-4500

|

Прибор

для экспресс оценки форсунок без снятия с двигателя и оценки состояния

плунжерных пар и нагнетательных клапанов ТНВД.

|

|

Прибор

ДД-2115 (ПО-9691)

|

Прибор

для оценки технического состояния плунжерных пар снятых с ТНВД или приобретенных

для замены.

|

|

Стенд

для испытания и регулировки ТНВД модели ДД-1 (КИ-15711)

|

ДД

- 10-01, ДД-10-04, ДД-10-05. с помощью стенда можно провести следующие

измерения: величина и равномерность подачи топлива секциями

(производительность насосных секций), частота вращения вала ТНВД в момент

начала действия регулятора; частота вращения вала ТНВД в момент прекращения

подачи топлива, давление открытия нагнетательных клапанов, угол начала

нагнетания и конца подачи топлива по повороту вала ТНВД и чередование подачи

секциями ТНВД, угол действительного начала и конца впрыскивания топлива (при

диагностировании), характеристика автоматической муфты опережения впрыска,

поддержание заданной температуры.

|

|

Спец.

инструмент для проведения ремонтных работ

|

|

ДД-3300,

ДД-3400, ДД-3700

|

ДД-3300

набор спец. инструмента для обслуживания ТНВД автомобилей КАМАЗ, ДД-3400

набор спец. инструмента для обслуживания ТНВД типа 4ТН, 6ТН, ЛСТН, УТН-5

дизелей типа ЯМЗ-238, ДД -3700 набор спец. инструмента для обслуживания ТНВД

типа BOSCH VE.

|

СТЕНД ДЛЯ ИСПЫТАНИЯ И

РЕГУЛИРОВАНИЯ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ КИ-35479

Стенд предназначен для диагностики и регулировки

параметров ТНВД с количеством секций до 12.

Диагностика производится путем воспроизведения

частоты вращения приводного вала ТНВД, и давления подкачки топлива, измерения

цикловой подачи и углов начала нагнетания топлива, регистрации в цифровом виде,

обработки и отображения полученной информации.

Стенд

позволяет контролировать следующие параметры и характеристики ТНВД:

величину и равномерность подачи топлива

секциями;

угол начала нагнетания и конца подачи топлива,

чередование подачи секциями;

частоту вращения вала в момент прекращения

подачи топлива;

Задание режимов работы, параметров диагностики,

регистрация результатов, их обработка и отображение информации осуществляется с

помощью ПЭВМ. Реализован интуитивно понятный, «дружественный» интерфейс ПЭВМ с

оператором. Возможно видоизменение и дальнейшее наращивание функций стенда в процессе

эксплуатации по желанию потребителей.

Стенд КИ-35479 отличается от аналогов

возможностью настройки топливной аппаратуры дизельного двигателя в целом.

Измерительная часть стенда подключается к

топливной системе с помощью камер впрыска, которые крепятся непосредственно к

форсункам. Камеры соединены с системой измерения производительности с помощью

гибких шлангов, а датчики давления, расположенные в этих камерах, соединены с

контроллером стенда электрическим кабелем.

Это обеспечивает максимальную степень свободы

для пространственного расположения камер впрыска, и позволяет устанавливать

форсунки в заданных конструкцией двигателя местах.

Производительность секций определяется прямым

измерением расхода (аналогично стенду КИ-35478).

Фазовые параметры в новом стенде определяются

измерением давления в камерах впрыска (пеногасящих камерах). Это позволяет

прямым измерением определить время начала впрыска, что выгодно отличает

предложенный метод от методов косвенного измерения фазовых параметров,

например, с помощью накладных пъезодатчиков, размещаемых на трубках высокого

давления. Управление стендом и обработка снятых параметров осуществляется с

помощью ПЭВМ и разработанного программного обеспечения. Для настройки топливной

системы дизельного двигателя на стенде необходимо установить на стенд:

- отремонтированный (новый) ТНВД,

- отремонтированные (новые) и настроенные

форсунки,

- отремонтированные (новые) и подобранные трубки

высокого давления.

После этого производится регулировка фазовых

параметров и производительности всех секций ТНВД. При этом, можно использовать

регулировки как ТНВД, так и форсунок.

Затем, форсунки и трубки помечаются по

принадлежности к секции, и настроенная топливная система устанавливается на

свой двигатель.

Проведенная таким методом регулировка по

точности значительно превосходит регулировку ТНВД, проведенную со стендовыми

форсунками и стендовыми трубками высокого давления (параметры штатных форсунок

и трубок высокого давления отличаются от параметров стендовых, как минимум, на

два поля допуска).

Предложенная конструкция стенда не исключает

возможности проведения регулировок и традиционными способами. Для этого на

стенде предусмотрена установка кронштейна для крепления стендовых форсунок с

использованием стендовых трубок высокого давления.

5. Технология диагностирования системы питания

дизельного двигателя

питание дизельный двигатель диагностирование

Поддержание системы питания

двигателя автомобиля в исправном состоянии достигается техническим

обслуживанием и ремонтом на основе рекомендаций планово-предупредительной

системы обслуживания конкретного автомобиля.

Ремонт - в частности, текущий ремонт - в

отличии от ТО не является плановым мероприятием, проводимых в профилактических

целях, а выполняется по потребности, в случае возникновения неисправностей, при

наличии которых дальнейшая эксплуатация невозможна или не выгодна.

Чтобы правильно выполнить

диагностирование и ремонт системы питания дизельного двигателя

<http://carnovato.ru/samostojatelnyjj-audit-dvigatelja-pri-pokupke-avtomobilja/>,

необходимо обратить внимание на оборудование и приборы, от которых в наибольшей

степени зависит работоспособность системы и расход топлива. Обычно в первую

очередь осуществляется проверка воздухоочистителя, фильтров, форсунок, насоса

подкачки и доставки топлива под высоким давлением, а также регулятора частоты

вращения и привод.

Последовательность выполнения

диагностирования при ТО:

Очистка элемента воздушного

фильтра.

При сезонном обслуживании

необходимо проверить воздушные фильтры, для чего: отсоединить воздухопроводы от

корпуса фильтра; снять крышку, вынуть бумажный фильтрующий элемент, снять

корпус воздушного фильтра; промыть горячей водой или бензином. Продуть его

сжатым воздухом и тщательно просушить. При сборке фильтра прокладки, имеющие

надрывы, заменить, качество уплотнения проконтролировтаь по наличию сплошного

отпечатка на прокладке. Фильтрующий элемент очистить или заменить. Собрать

фильтр в обратной последовательности.

Ориентировочный срок службы

элемента 1000 часов или 50000 км пробега.

Проверка герметичности системы

питания воздухом

Проверять герметичность

соединений и воздухопроводов от воздушного фильтра к двигателю следует наружным

осмотром с необходимой подтяжкой хомутов шланговых соединений. Негерметичность

по сварным швам трубопроводов устраняется пайкой твердым припоем, некруглость

посадочных поверхностей на трубопроводах под резиновые шланги - поправкой и

зачисткой; резиновые шланги и прокладки с трещинами необходимо заменить.

Допускается уплотнять места соединений трубопроводов со шлангами с

использованием герметизирующих паст и белил.

Слив отстоя из фильтра грубой

очистки топлива и промывка фильтра (для разборных топливных фильтров).

Слить топливо из фильтра,

ослабив сливную пробку. Вывернуть болты крепления колпака к корпусу фильтра и снять

колпак вместе с фланцем.

Вывернуть фильтрующий элемент

из корпуса. Промыть сетку фильтрующего элемента и полость колпака бензином или

дизельным топливом, используя ванну и кисть, продуть сжатым воздухом. Собрать

фильтр в обратном порядке. Подтянуть сливную пробку и убедиться в герметичности

фильтра при работающем двигателе. Подтекание топлива или подсос воздуха

устранить подтягиванием болтов крепления колпака и корпуса.

Проверка герметичности системы

питания двигателя топливом.

Для проверки герметичности

системы питания дизелей следует пользоваться специальным прибором. Перед

началом проверки прибор испытывается на герметичность. Для этого надо закрыть

двухходовой кран, заполнить бак прибора топливом (5-6 л), затем закрыть кран

сброса давления и насосом создать давление в баке прибора примерно 3 кг/см2. В

течение 1 мин манометр не должен показывать заметного падения давления.

Проверка герметичности системы

питания двигателя осуществляется следующим образом: отсоедините отводящий

(сливной) топливопровод от топливного бака и вставить в него заглушку;

отсоединить подводящий (всасывающий) топливопровод от топливного бака и при

помощи сменного штуцера соединить его со шлангом прибора; повернуть двухходовой

кран прибора так, чтобы бак прибора сообщался с системой питания двигателя

через подводящий (всасывающий) трубопровод.

При повороте крана топливо из

бака прибора течет в систему питания двигателя. Наличие негерметичности

где-либо в системе обнаруживается по появлению топлива или пузырьков воздуха.

Закрыв кран, устранить неисправность и повторно проверить систему на

герметичность. После устранения неисправностей прибор отсоединить, а оба

топливопровода подсоединить к баку, пустить двигатель и проверить его работу.

Если обнаружена неплотность в

соединениях (подтекание топлива или пузырьки воздуха), следует закрыть

двухходовый кран прибора, устранить неисправность и вновь проверить

герметичность системы: отсоединить от топливопровода прибор, присоединить

топливопроводы к топливному баку, пустить двигатель и проверить его работу.

Дизельные двигатели наряду с высокими

технико-экономическими показателями имеют и отрицательные стороны, одной из

которых является высокое содержание в отработавших газах аэрозолей,

определяющих дымность пуска. Отработавшие газы дизельного двигателя содержат в

основном частицы сажи, золы, несгоревшего топлива, масла, воды, что загрязняет

атмосферный воздух и оказывает вредное воздействие на человека.

Заключение

Таким образом, в процессе

изучения данной темы, я рассмотрел систему питания дизельных двигателей

грузовых автомобилей в общем виде и методы ее диагностирования. Установил, что

задачи диагностирования непосредственно зависят от области его применения и

назначения.

Диагностирование проводят как

при техническом обслуживании, так и при ремонте.

При техническом обслуживании

задачи диагностирования заключаются в установлении: работоспособности узлов и

элементов системы питания двигателя; потребности в текущем ремонте узлов и

элементов системы питания; перечня работ, которые необходимо выполнить при

очередном техническом обслуживании.

При ремонте задача

диагностирования заключаются в установлении перечня работ, которые необходимо

выполнить для восстановления работоспособности системы.

Перечисленные задачи

выполняются полностью или частично в зависимости от конкретного вида

применяемых средств и оборудования при проведении диагностирования.

Так же установлено, что для

диагностики системы питания дизельного двигателя грузовых автомобилей

существует большое разнообразие методов и оборудования.

Список информационных

источников

1.

«За рулем» - электронный ресурс: http://www.zr.ru/;

2.

«Система питания дизельного двигателя топливом» - электронный ресурс:

<http://ustroistvo-avtomobilya.ru/>;

.

«Диагностика системы питания дизеля» - электронный ресурс:

<http://reftrend.ru/1032233.html>;

.

«Оборудование для диагностики двигателя» - электронный ресурс:

<http://ecsmart.ru/professional-education/common-rail-courses/>;

.

«Система питания дизеля» - электронный ресурс: http://http://own.in.ua/view/.