|

№

|

Механизм

|

Контролируемые параметры, характеристики

|

Признаки неисправного состояния

|

Причины возможных неисправностей

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

Главный двигатель

|

1.1.Температуры выхлопных газов по цилиндрам

|

1.Рост температуры выхлопных газов за цилиндром

|

1. Цилиндр перегружен; 2. Неудовлетворит распыливанивание

топлива из-за неисправности форсунки, топливного насоса; 3. Давление конца

сжатия недостаточно; 4. Поздняя подача топлива в цилиндр; 5. Неплотность

выпускных клапанов; 6. Выпускные и продувочные окна сильно загрязнены;

|

|

|

|

2. Пониженная температура газов за цилиндром

|

1. Неисправный всасывающий клапан топливного насоса; 2.

Заедания или протечки плунжера топливного насоса или перепускного клапана; 3.

Реверсируемый толкатель в неправильной позиции; 4. Зависание выпускного

клапана в открытом положении.

|

|

|

|

3.Падение температуры газов и самовыключение цилиндра

|

1. Выход из строя топливного насоса высокого давления; 2.

Воздушный карман в топливной системе; 3. Засорение форсунок.

|

|

|

|

4.Повышенные температуры газов по всем цилиндрам

|

1. Высокая температура продувочного воздуха из-за

неудовлетворительной работы охладителя воздуха; 2. Загрязнение воздушного и

газового тракта; 3. Недостаточная очистка топлива или переход на топливо

другого состава; 4. Неправильное положение распределительного вала

(неправильная регулировка или дефекты цепного привода). 5. Дизель перегружен;

6. Давление продувочного воздуха ниже нормального; 7. Воспламенение масляных

отложений в подпоршневом пространстве или ресивере; 8. Падение давления

топлива; 9. Высокое давление в выхлопной трубе на выходе из ГТН; 10.

Значительные отложения во впускных и выпускных каналах в крышках цилиндров.

|

|

|

|

5. Пониженная температура газов за всеми цилиндрами

|

1. Низкая температура продувочного воздуха; 2. Наличие

воздуха/газа/ пара в топливной системе; 3. Вода поступает в цилиндры вместе с

продувочным воздухом; 4. Вода поступает в КС через трещину в цилиндровых

крышках, втулках или в головках поршней

|

|

|

1.2.Температура выхлопных газов перед турбоком-прессором

должна быть несколько выше чем температура выпускных газов по цилиндрам

|

1.Увеличение температуры выше нормы

|

1. Избыточный шлам в выхлопном коллекторе; 2. Засорились

сетки искрогасителей; 3. Засорён воздушный холодильник.

|

|

|

1.3.Температура охлаждающей пресной воды

|

1.Температура охлаждающей воды выше нормы

|

1. Терморегулятор неисправен или увеличено открытие

перепускных клапанов водоохладителей; 2. Водоохладители засорены или

загрязнены поверхности охлаждения; 3. Количество охлаждающей воды,

поступающей на водоохладители, недостаточно; 4. Изменение температуры

забортной охлаждающей воды; 5. Воздух в системе; 6. Двигатель перегружен.

|

|

|

|

2.Температура воды выходящей из системы охлаждения поршней

выше нормы

|

1. Дизель (цилиндр) перегружен; 2. Количество воды,

выходящей из поршней, уменьшилось из-за снижения давления в системе

охлаждения либо засорения каналов в головках поршней; 3. Клапаны на трубопроводе,

подводящем воду (масло) к цилиндрам (поршням), открыт неполностью; 4. Газы

попадают в охлаждающую воду (масло) через сквозные трещины в крышках и

втулках цилиндров или неплотности в местах установки арматуры на крышках (из

вентиляционных трубок идёт вода с пузырьками газа).

|

|

|

|

3. Резкое понижение температуры охлаждающей воды, масла

выходящей из поршня.

|

1. Нарушились условия охлаждения поршней (трещина в

направляющей вставке головки поршня, в подводящей трубе и т. п.); 2.

Терморегулятор неисправен; 3. Цилиндр перегружен.

|

|

|

1.4.Давление пресной охлаждающей воды

|

1. Внезапное падение давления пресной охлаждающей воды.

|

1. Насос пресной воды неисправен.

|

|

|

|

2. Повышение давления охлаждающей воды.

|

1. Постепенный рост гидравлического сопротивления вследствие

загрязнения.

|

|

|

1.20.Давление воздуха в системе управления

|

1. Давление воздуха в системе управления упало.

|

1. Неисправен компрессор воздуха в системе управления; 2.

Датчик давления неисправен.

|

|

|

1.21.Частота вращения ГД

|

1.Частота вращения пониженная.

|

1. Очень низкое давление перед топливными насосами; 2.

Воздух/газ/пар в топливе; 3. Неисправность форсунок или топливных насосов; 4.

Топливный индекс ограничен ограничителями момента наддувочного воздуха в

регуляторе в связи с ненормальной нагрузкой дизеля; 5. Один (или несколько)

реверсируемых толкателей в неправильном положении; 6. Наличие воды в топливе;

7. Пожар в ресивере продувочного воздуха; 8. Срабатывание защиты снижением

частоты вращения или остановкой; 9. Характеристики горения топлива; 10. Обрастание

корпуса судна. Плавание на мелководье.

|

|

|

|

2.Частота вращения падает

|

1. Срабатывание регулятора безопасности или системы защиты

дизельного двигателя по давлению масла или воды; 2. Непоступление топлива в

ТНВД из-за его отсутствия в в расходной цистерне; 3. Попадание в топливо

воды, воздуха или газов; 4. В одном из цилиндров начался задир (заклинивание)

поршня; 5. В одном из нескольких топливных насосов заклинива-ются плунжеры

или зависают всасывающие клапаны;

|

|

|

|

3.Частота вращения увеличивается на холостом ходу

|

1. Неисправен регулятор или привод регулятора; 2. потеря

гребного винта.

|

|

|

1.22.Частота вращения ТК

|

1. Частота вращения ТК повышается

|

1. Понижение температуры воздуха окружающей среды.

|

|

|

1.23.Работоспособность ТК

|

1. Шум и вибрация ТК

|

1. Помпаж компрессора; 2. Нарушена балансировка ротора

(неравномерное загрязнение, повреждение лопаток, искривление вала); 3.

Повреждены подшипники; 4. Неправильно установлены подшипники качения;

|

|

|

1.24.Температруа смазочного масла ТК, проток масла

|

Температура выше нормы

|

1. Охладители масла засорены; 2. Температура охлаждающей

воды повысилась.

|

|

|

1.25. Температура охлаждающей воды ТК

|

Температура выше нормы

|

1. Повышение температуры забортной воды; 2. Отказ

терморегулятора.

|

|

|

1.26. Давление смазочного масла на входе в ТК

|

Давление смазочного масла на входе в ТК ниже нормы

|

1. Течь в системе циркуляционного масла; 2. Неисправен

навешенный насос масла; 3. Неисправен редукционный клапан.

|

|

|

1.27. Температура наддувочного коллектора

|

1. Температура повышена

|

1. Поверхности воздухоохладителя загрязнены; 2. Часть воды

переключена на рециркуляцию.

|

|

|

1.28. Температура наддувочного воздуха после охладителя

|

1. Температура повышена

|

1. Поверхности воздухоохладителя загрязнены; 2. Часть воды

переключена на рециркуляцию; 3. Охладитель воздуха загрязнен.

|

|

|

|

2. Температура понижена

|

1. Изменение температуры забортной воды; 2. Низкое давление

наддува.

|

|

|

1.29. Работоспособность пусковых клапанов

|

При пуске дизеля сжатым воздухом коленчатый вал не

трогается с места или, трогаясь с места, не делает полного оборота

|

1. Запорный клапан пускового баллона или трубопровода

закрыт; 2. Главный пусковой клапан или золотник воздухораспределителя завис;

3. Трубы от воздухораспределителя к пусковым клапанам засорены или

повреждены.

|

|

|

1.30. Давление пускового воздуха в воздухоохладителях и

перед главным пусковым клапаном

|

Давления пускового воздуха недостаточно

|

1. Трубы от воздухораспр. к пусковым клапанам засорены или

повреждены; 2. Главный пусковой клапан или золотник воздухораспр. завис; 3.

Запорный клапан пускового баллона или трубопровода закрыт.

|

|

|

1.32.Температура крышек закрытия картера

|

1. Температура повышена

|

1. Поступление масла к отдельному подшипнику уменьшилось

или прекратилось; 2. Температура масла, поступающего к подшипнику высокая; 3.

Уменьшены или увеличены зазоры в подшипниках; 4. Повреждение шейки вала; 5.

Качество циркулирующего в системе масла уменьшилось.

|

|

|

1.33.Работоспособность (исправность) форсунок

|

1. Увеличение максимального давления сгорания.

|

1. Просадка пружины форсунки.

|

|

|

|

2. Повышение дымности выпускных газов, увеличение их

температуры.

|

1. Засорение и закоксовывание сопловых отверстий.

|

|

|

|

3. Увеличение неравномерности нагрузки (давление сгорания).

|

1. Износ цилиндрической поверхности иглы и ее направляющей.

|

|

|

|

4. Температура выпускных газов по цилиндру резко

понижается.

|

1. Зависание иглы в закрытом положении.

|

|

|

1.34. Давление, температура, уровень и состояние

охлаждающей среды форсунок

|

1. Перегрев форсунки, шум при сгорании

|

1. Неправильно подобранные или несоответствующие

требованиям присадки к топливу; 2. Масло во впускной системе, проблемы с

уплотнителем; 3. Разжижение охлаждающего масла.

|

|

|

1.35.Работоспособность (исправность) ТНВД

|

1. Нарушении синхронности, равномерности подачи топлива.

|

1. Износ составных узлов топливной системы: плунжерных пар,

клапанов нагнетания, изменением пропускных характеристик форсунок, изношенных

зубьев рейки, поводков плунжеров и т.д.;

|

|

|

|

2. Запаздывание и неравномерность момента начала впрыска

ТНВД.

|

1. Износа оси ролика и корпуса толкателя, шарикоподшипников,

гнезда корпуса колеса или других составных частей систем.

|

|

|

|

3. Нарушение подвижности рейки.

|

1. Попадания грязи, абразивных частиц или воды,

провоцирующей коррозию деталей.

|

|

|

1.36. Положение указателей нагрузки (подачи топлива)

|

Неверно установлена нулевая подача топлива.

|

1. Выход реек ТНВД на 0-й позиции контроллера завышен.

|

|

|

1.37. Плотность выхлопных клапанов, проворачивание,

состояние их привода

|

1. Увеличение температуры выхлопных газов

|

1. Неплотность выхлопных клапанов; 2. Поверхность

прилегания клапана сильно загрязнена; 3. Залегание выхлопного клапана; 4.

Неправильное положение распределительного вала (неправильная регулировка или

дефекты цепного привода).

|

|

2

|

Вспомогательные дизель-генераторы

|

2.1.Температуры выхлопных газов

|

1.Увеличение температуры выхлопных газов по всем цилиндрам

|

1. Увеличение температуры наддувочного воздуха из-за

загрязнения воздухоохладителя; 2. Попадание выхлопных газов в область

наддува; 3. Недостаточная очистка топлива или переход на топливо другого

состава; 4. Неправильное положение распределительного вала (неправильная

регулировка или дефекты цепного привода); 5. Двигатель перегружен.

|

|

|

2.2.Цвет выхлопных газов

|

1. Белый

|

1. Вода в топливе; 2. В цилиндры вместе с продувочным

воздухом попадает вода.

|

|

|

|

2. Синий или сизый

|

1. Масло в топливе; 2. Износ подшипников и уплотнений

ротора турбокомпрессора; 3. Отключение цилиндра; 4. Двигатель не прогрет; 5.

Дефекты цилиндро-поршневой группы; 6. В цилиндры поступает много масла; 7.

Масло поступает в цилиндры через трещины в головках поршней.

|

|

|

|

3. Чёрный

|

1. Несоответствие частоты вращения турбонагнетателя частоте

вращения двигателя; 2. Недостаточная подача воздуха; 3. Неисправность

форсунок; 4. Пожар в ресивере продувочного воздуха; 5. Неисправность

регулятора/ неустойчивое регулирование; 6. Низкое давление топлива.

|

|

|

2.3.Давление смазочного масла

|

1. Масляный насос не всасывает масло или не создаёт

требуемого давления;

|

1. Черезмерно высокая вязкость масла; 2. Зазоры в

подшипниках дизеля больше допустимых; 3. Низкая вязкость масла в результате

высокой температуры или попадания топлива.

|

|

|

|

2. Высокое давление масла

|

1. Производительность насоса не отрегулиорвана.

|

|

|

|

3. Давление масла на нагнетании насоса нормально, однако на

входе в двигатель падает.

|

1. Протечки в системе;

|

|

|

2.4.Температура смазочного масла

|

Температура масла на входе выше нормы

|

1. Терморегулятор неисправен или увеличено открытие

перепускных клапанов маслоохладителей; 2. Маслоохладители загрязнились; 3.

Количество воды, поступаю-щей в маслоохладитель недостаточно.

|

|

|

2.5.Уровень масла в картере

|

1. Низкий уровень масла

|

1. Утечка из холодильников, сепараторов, маслопровода; 2.

Масляные насосы неисправны; 3. Клапаны на трубопроводе подвода масла не

полностью открыты.

|

|

|

|

2. Высокий уровень масла

|

1. Попадание топлива или воды в масло.

|

|

|

2.6.Уровень масла в регуляторе

|

1. Уровень масла выше нормы

|

1. Перелив масла.

|

|

|

|

2. Уровень масла ниже нормы

|

1. Неплотность соединений в корпусе регулятора.

|

|

|

2.7.Температура масла, охлаждающего форсунки

|

1. Повышенная температура масла

|

1. Количество охлаждающего масла для охлаждения форсунки

уменьшилось из-за засорения каналов форсунки

|

|

|

2.8.Отсутствие утечек и пропусков выхлопных газов

|

1. Утечки у компенсатора

|

1. Прогорание компенсатора

|

|

|

|

2. Пропуски газа у индикаторного крана

|

1. Негерметичность индикаторного крана

|

|

|

|

3. Утечки вокруг крышки цилиндра

|

1. Неплотность соединения между крышкой и втулкой цилиндра

|

|

|

2.9.Давление топлива до и после фильтра

|

1. Перепад давления увеличился

|

1. Загрязнён фильтр

|

|

|

|

2. Перепад давления уменьшился

|

1. Порвана сетка фильтра

|

|

|

2.10.Давление пресной охлаждающей воды

|

Давление снизилось

|

1.Расширительная цистерна пуста 2.Воздух в системе

охлаждения 3.Утечка пресной воды в линии или холодильнике

|

|

|

2.11.Температура наддувочного воздуха

|

Температура надувочного воздуха выше (ниже) нормальной

|

1. В охладитель воздуха поступает недостаточное

(избыточное) количество охлаждающей воды, температура воды на входе высокая

(низкая) 2. Охладитель воздуха загрязнен

|

|

|

2.12.Давление наддува

|

1. Давление увеличилось

|

1.Уменьшение проходного сечения газораспределительных

органов, обычно является следствием отложения на них кокса

|

|

|

|

2. Давление уменьшилось

|

1. Загрязнены приемные воздушные фильтры (сетки)

турбокомпрессоров или насосов 2. Загрязнена проточная часть компрессора или

турбины 3. Повреждены лопатки соплового аппарата или рабочего колеса

турбины 4. Загрязнены защитные решетки в выпускных патрубках

|

|

|

2.13.Температура охлаждающей пресной воды

|

Температура увеличилась

|

1.Терморегулятор неисправен 2.Увеличено открытие

перепускного клапана охладителя воды 3.Охладитель воды загрязнен

|

|

|

2.14.Уровень и количество охлаждающей воды в расширительном

баке

|

1. Уровень низкий

|

1. Различные утечки в системе охлаждения пресной воды

|

|

|

|

2. Уровень высокий

|

1. Открыт клапан для подпитки расширительного бака

|

|

8.4.Поршневые насосы

|

Напор насоса

|

Пониженный напор

|

1. Приводной двигатель на развивает номинальной частоты

вращения (двойных ходов); 2. Клапаны на всасывающем и нагнетательном

трубопроводах открыты не полностью; 3. На всасывающей линии трубопровода

загрязнены фильтры, приёмные сетки или клапаны; 4. Утечка перекачиваемой

жидкости через неплотности в соединениях; 5. Неисправны приёмные или отливные

клапаны насоса, под клапаны попали посторонние предметы; 6. Неисправная

прокладка клапанной решётки насоса; 7. Изношены или сломаны уплотнительные

кольца гидравлических поршней.

|

|

|

Шумность работы

|

Стуки

|

1. Ослабление фундаментных болтов; 2. Расцентровка вала

насоса и вала приводного двигателя; 3. Механические повреждения в насосе; 4.

Всасывающий и нагнетательный трубопроводы плохо закреплены; 5. Повышенный

износ подшипников; 6. Большое сопротивление на всасывающей магистрали; 7.

Ослаблено крепление штока на поршне (металлический стук при смене хода); 8.

Гидравлические удары в насосе.

|

|

|

|

Насос имеет неровный ход, стук клапанов

|

1. Сильный износ подшипни-ков, втулок, пальцев поршней и

уплотнений; 2. Поломка пружин клапанов, большой подъём клапанов; 3.

Гидравлические удары в насосе.

|

|

|

Нагрузка электродвигателя насоса

|

Двигатель работает с перегрузкой

|

1. Перекачиваемая жидкость имеет слишком большую вязкость;

2. Недостаточны зазоры в подшипниках и движущихся деталях насоса; 3.

Засорение внутренних частей насоса.

|

|

8.5.Гидро-форы пресной и санитарной воды

|

Давление и уровень воды

|

Давление падает ниже нормы, уровень не поднимается.

|

1. Насос не обеспечивает необходимого давления.

|

|

11

|

Сепараторы топлива (масла) центробежные

|

11.1.Уровень масла в редукторе

|

Уровень масла в редукторе ниже нормы

|

1. Несвоевременная замена масла в редукторе, при этом масло

оседает на стенках.

|

|

|

11.2.Температура подогрева топлива (масла)

|

Величина должна соответствовать рекомендации инструкции по

эксплуатации

|

1. Неисправен подогреватель топлива (масла); 2. Повышенный

(пониженный) расход греющего пара.

|

|

|

11.3.Отсутствие вытекания масла (топлива) через патрубок

переполнительной камеры

|

Выход топлива (масла) с водой через патрубок выхода

отсепарированной воды

|

1. Завышена производительность сепаратора; 2. Загрязнение

сепаратора; 3. Недостаточное количество воды для создания водяного затвора;

4. Неправильный выбор регулирующего кольца; 5. Изменение температуры

сепарации, вследствие чего регулирующее кольцо перестаёт соответствовать

режиму.

|

1.Вибрация выше нормы

|

1. Ослабление амортизаторов верхнего подшипника

вертикального вала; 2. Неисправность в механизме передачи и подшипниках; 3.

Неправильная сборка барабана; 4. Сильное загрязнение барабана.

|

|

|

|

2.Через патрубок выхода отсепарированной воды вытекает

топливо

|

1. Завышена производительность сепаратора; 2. Сильное

загрязнение барабана.

|

|

12

|

Водоопреснительная установка (вакуумная)

|

12.1.Вакуум в испарительной камере

|

Недостаточно глубокий вакуум, снижение производительности

|

1. Неплотность во фланцевых соединениях и сальниках;2.

Недостаточна подача в конденсатор охлаждающей воды или температура её слишком

высока; 3. Засорение труб конденсатора; 4. Заполнение конденсатора пресной

водой; 5. Низкое давление воды перед эжектором; 6. Износ сопел эжектора; 7.

Повышенный износ сальников насосов; 8. В водяном пространстве конденсатора

скопился воздух.

|

|

|

12.2.Температура греющей среды

|

Пониженная температура греющей среды.

|

1. Работа дизеля на долевых нагрузках; 2. Терморегулятор

покрыт накипью.

|

|

|

12.3.Уровень питательной воды в испарителе

|

1. Вырабатывается дистиллят повышенной солености

|

1. Эжектор не удаляет достаточного количества воды из

сепаратора; 2. Слишком интенсивное испарение; 3. Высокий уровень питательной

воды в испарителе.

|

|

|

|

2. Падение производительности

|

1. В испаритель поступает мало тепла; 2. На трубах

испарителя образовалась накипь; 3. В полости греющей воды испарителя

образовались воздушные мешки; 4. Недостаточный расход питательной воды; 5.

Недостаточно глубокий вакуум.

|

|

|

12.4.Соленость дистиллята

|

Повышенная соленость

|

1. Эжектор не удаляет достаточного количества воды из

сепаратора; 2. Слишком интенсивное испарение; 3. Высокий уровень питательной

воды в испарителе.

|

|

|

12.5.Разность температур греющей воды до и после испарителя

|

Малая разность температур, низкая производительность

|

1. Повышенный расход греющей воды.

|

|

|

12.6.Работоспособность насосов

|

Снижение производительности

|

1. Загрязнение и износ деталей гидравлической полости; 2.

Повышенное гидравлическое сопротивление системы.

|

2.1.3

Процедуры безопасности и аварийные процедуры. Действия в случае пожара и

аварийной ситуации

Несение вахты в различных условиях и районах плавания осуществляется

следующим образом:

) При плавании в условиях ограниченной видимости вахтенный механик

обязан обеспечить постоянное давление воздуха или пара для подачи туманных

звуковых сигналов. Он должен постоянно быть готовым к немедленному выполнению

любой команды с мостика и, кроме того, обеспечить, чтобы вспомогательные

механизмы, используемые при маневрировании, находились в полной готовности.

) Получив сообщение о том, что судно находится в водах,

затруднительных для плавания, вахтенный механик должен обеспечить, чтобы машины

и механизмы, связанные с маневрированием судна, могли быть немедленно

переведены на ручное управление. Вахтенный механик должен также обеспечить,

чтобы имелся надлежащий резерв электроэнергии для рулевой машины и обеспечения

других потребностей при маневрировании. Аварийное рулевое устройство и другое

вспомогательное оборудование должно быть готово для немедленного использования.

) На незащищённой якорной стоянке старший механик должен спросить

капитана относительно того, следует ли нести ходовую машинную вахту.

Когда судно стоит на якоре на открытом рейде или в каких-либо других

фактических морских условиях, вахтенный механик должен обеспечить, чтобы:

- неслась надлежащая вахта;

- осуществлялась периодическая проверка всех работающих и

находящихся в готовности машин и механизмов;

- главные и вспомогательные механизмы поддерживались в

состоянии готовности, в соответствии с распоряжениями, полученными с мостика;

- принимались меры по охране окружающей среды от загрязнения с

судна и соблюдались соответствующие правила по предотвращению загрязнения;

- все системы борьбы за живучесть и противопожарные системы

находились в готовности.

4) Особую опасность при плавании в штормовых

условиях для данного типа судна представляет резкая качка и вибрации, из-за

которой могут появится сбои в работе АПС, отдельных механизмов, могут

приоткрыться кормовая или носовая аппарель, сорваться с места плохо

закреплённые ящики, запасные части и прочее и нанести травмы членам вахты,

повредить механизмы, трубопроводы и прочее; могут произойти и самопроизвольные

остановки ГД и различных вспомогательных механизмов и т. д.

Вахтенный механик при усиливающейся качке должен

выполнить следующие мероприятия:

- дать указания вахте и самому усилить

контроль за работающими механизмами и их аварийно-предупредительной

сигнализацией;

- прекратить в машинном отделении все

работы, связанные с подъёмом тяжеловесных деталей и механизмов;

- тщательно осмотреть все помещения МО

и закрепить по-штормовому плохо закреплённые или незакреплённые предметы;

- проверить крепление плит настила МО,

особенно в районе где они снимались для производства работ;

- усилить контроль за рабочими

параметрами ГД, которые не должны превысить предельно допустимых значений;

- при сильной килевой качке масло в

циркуляционной цистерне ГД, в картерах дизель-генераторах может уйти от

всасывающего патрубка масляного насоса, что может привести к срыву в работе

масляного насоса, падению давления смазочного масла в системе смазки и

остановке двигателя защитой по низкому давлению масла. Это может произойти при

низком уровне масла в циркуляционной цистерне или картере двигателя, поэтому

при усиливающейся килевой качке, по согласованию со старшим механиком,

необходимо пополнить маслом циркуляционную цистерну ГД и картер двигателей;

- контролировать помещения, имеющие

забортные закрытия;

- во время сильного шторма запретить

членам вахты выходить на открытую палубу (с разрешения вахтенного помощника);

- при сильной бортовой качке приём

забортной воды должен осуществляться через донный кингстон.

Возможности аварийной программы следующие:

Аварийная программа включается только в аварийной для

судна ситуации (опасность столкновения, навала, посадки судна на грунт), т.е.

когда требуется быстрое исполнение маневра, в связи, с чем в двигателе

возникают повышенные, опасные для него напряжения.

Автоматизированное управление в случае возникновения

аварийных ситуаций предусматривает две кнопки: “Аварийная остановка” и

“Аварийная работа”.

Аварийная программа, в отличие от нормальной,

предусматривает:

- ускоренный вывод двигателя на

заданный режим;

- повышенное пусковое задание по

частоте вращения;

- повышенную пусковую топливоподачу;

- повышенную пусковую частоту вращения;

- отключение защиты двигателя.

При автоматических повторных попытках пуска также

автоматически увеличиваются уставки вышеперечисленных пусковых параметров.

Действия вахтенного механика всегда должны быть

направлены на предотвращение аварии двигателя.

Наиболее часто происходят аварии дизеля из-за: а)

нарушений правил эксплуатации дизеля; б) нарушений правил эксплуатации систем

охлаждения дизеля и систем смазки; в) повреждений подшипников двигателя; г)

усталостных разрушений деталей двигателя; д) нарушений правил и технических

условий ремонта дизелей; е) взрыва паров масла в картере двигателя.

Если по той или иной причине возникла аварийная

ситуации, то вахтенный механик должен предпринять следующие действия:

а) остановить срочно двигатель;

б) доложить старшему механику;

в) принимать все меры для локализации аварийной

ситуации;

г) доложить о случившемся на мостик.

Если произошел аварийный выход из строя механизма,

обслуживающего ГД, то необходимо перейти на резервный механизм, с остановкой ГД

на время перехода на резервный механизм или без остановки.

Вахтенный механик должен немедленно остановить ГД при

появлении сильных стуков, особенно в картере, и ненормальных шумов, при

возникновении сильного пожара выпускном коллекторе, в подпоршневом

пространстве, в районе крышек цилиндра, при работе двигателя в разнос

(неисправность регулятора, потеря винта), при прекращении подачи турбинного

масла в ГТН, охлаждающей воды в форсунки, при обесточивании, если это не

сделала система автоматического управления.

ГД оборудованы системой защиты по достижении

предельных параметров, однако, если защита не сработает, то вахтенный механик

должен остановить ГД:

- при падении давления масла на входе в

подшипники ниже установленной величины;

- при падении давления масла на входе в

ГТН;

- при падении давления масла на

охлаждение поршня;

- при чрезмерном падении давления масла

автономной системе смазки распредвала;

- при превышении оборотов ГД выше

установленной величины (≈110% от номинальной);

- при значительном повышении

температуры сегментов упорного подшипника;

- при чрезмерном падении давления

пресной воды на входе;

- при превышении допустимого содержания

топлива в масле;

- при появлении признаков задира поршня

(глухой усиливающийся звук, рост температуры охлаждающей пресной воды, подрыв

предохранительных клапанов);

- при срыве подачи масла лубрикатором;

- при обесточивании установки.

- при чрезмерном падении давления масла

автономной системе смазки распредвала;

- при превышении оборотов ГД выше

установленной величины (≈110 % от номинальной);

- при значительном повышении

температуры сегментов упорного подшипника;

- при чрезмерном падении давления

пресной воды на входе;

- при превышении допустимого содержания

топлива в масле;

- при появлении признаков задира поршня

(глухой усиливающийся звук, рост температуры охлаждающей пресной воды, подрыв

предохранительных клапанов);

- при срыве подачи масла лубрикатором;

- при обесточивании установки.

В случае возникновения пожара на работающем ВДГ вахтенному механику

необходимо немедленно сообщить на мостик о пожаре на ВДГ и старшему механику.

Личным составом вахты приступить к тушению горящего ВДГ всеми имеющимися

средствами. После прибытия аварийной партии приступить к выполнению своих

обязанностей согласно расписанию по пожарной тревоге.

- Прекратить подачу электроэнергии на аварийный участок.

- Остановить рядом работающие механизмы.

- Необходимо не допустить обесточивание судна.

- Если работал один ВДГ и на нем возник пожар, то необходимо

экстренно вводить в работу резервный ВДГ.

- Если работали в параллели два ВДГ, то необходимо отключить

все, что возможно, и перевести нагрузку с горящего ВДГ на нормально работающий.

- Тушить горящий ВДГ, остановить его.

- Запустить, если имеется, резервный ВДГ и ввести его в

параллельную работу.

2.2

Эксплуатация главных и вспомогательных механизмов и связанных с ними систем

управления

.2.1 Краткое

описание конструкции ВД

В дизеле, то есть, в двигателе с воспламенением от сжатия цилиндр с

крышкой установлен на станине, закреплённой на фундаментной раме. Шатун верхним

концом при помощи пальца соединён с поршнем, нижним - с кривошипом.

Воздух в цилиндр поступает через впускной клапан, топливо - через

форсунку. В результате сгорания топлива образуются газы, при этом давление

может достигать 13-14 МПа, а температура до 1900 ºС. Давление газов передаётся на

поршень, который перемещается вниз и через кривошипно-шатунный механизм (КШМ)

поворачивает коленчатый вал дизеля. После расширения газов их давление и

температура снижаются. Затем через выпускной клапан газы удаляются из цилиндра.

Основные неподвижные детали дизеля (фундаментная рама, станина, цилиндры,

цилиндровые крышки) составляют остов, а подвижные (поршневая и шатунная

группы), коленчатый вал - механизм движения.

Двигатель является среднеоборотным и представляет собой 8-ми цилиндровый,

четырехтактный, тронковый, нереверсивный дизельный двигатель оборудованный

газотурбинным наддувом. Вращение, если смотреть со стороны маховика, по часовой

стрелке. Имеет по 2 впускных и 2 выпускных клапана на каждом цилиндре.

Воздушным стартером запуск дизеля осуществляется с помощью сжатого воздуха,

баллоны со сжатым воздухом для старта находятся отдельно от двигателя. Давление

пускового воздуха 2,6-3,0 МПа, минимальное 0,7 МПа наполнение баллонов у судовых

дизелей выполняется воздушным поршневым компрессором. Охлаждение двигателя

выполнено в виде двухконтурной системы и состоит из 2-х термостатов ,

центробежного насоса, маслоохлодителя и радиатора. Передача мощности на

генератор осуществляется при помощи маховика.

Дизель имеет систему дистанционного автоматизированного управления (ДАУ)

и систему защиты и аварийно-предупредительной сигнализации.

2.2.2

Общие процедуры

эксплуатации механизмов двигательной установки

Для поддержания двигателя в работоспособном состоянии необходимо

выполнять все правила по технической эксплуатации и техническому использованию,

указанные в инструкции по эксплуатации.

Под технической эксплуатацией двигательной установки понимается

совокупность мероприятий по техническому использованию, техническому

обслуживанию и ремонту (ТОР), обеспечивающих безопасную и эффективную

эксплуатацию установки, предотвращая загрязнения окружающей среды.

Оборудование двигателя вырабатывает ресурс с периодическим

восстановлением технического состояния при выполнении технического обслуживания

и ремонта. Ресурс до списания подразделяют на целое число периодов: текущих,

средних и капитального ремонтов. Эти периоды, в свою очередь, подразделяются на

промежутки технических осмотров (ТО).

Предполагается, что при капитальном ремонте полностью восстанавливается

техническое состояние агрегата, а при проведении ТО заменяется только часть

деталей и узлов с малыми ресурсами, вырабатываемыми в период между ТО. Каждое

последующее ТО включает все предыдущие ТО. Таким образом, при каждом ТО

проводится полный цикл обслуживания и восстановления агрегата.

Регламент ТОР элементов двигателя приводится в инструкции по технической

эксплуатации в таблице «План программы обслуживания», который служит для

составления на судне графиков ТОР и построения эксплуатационно-ремонтных циклов

агрегата. Капитальный ремонт двигателя следует производить каждые 16000 часов

работы. Подтверждение о соответствии проходит каждые 5 лет совместно со средним

ремонтом и освидетельствованием на судоремонтном предприятии.

Техническое использование включает в себя подготовку к действию и ввод в

действие, обслуживание во время работы и вывод из действия, проводимые в

соответствии с правилами технической эксплуатации и другими руководящими

документами.

.2.3 Подготовка к работе, пуск, обслуживание во время работы и остановка

ВД

Подготовка к пуску

. Проверить уровень масла в картере, лубрикаторах, регуляторе.

Запустить насос прокачки масла.

Двигатель должен смазываться в как минимум в течение 2 минут перед

пуском.

Проверить давление масла за и перед фильтром.

. Открыть подачу охлаждающей воды, запустить насосы охлаждающей

воды и проверить создаваемое ими давление.

Для того, чтобы избежать больших отклонений в температуре после пуска,

рекомендуется:

А) Предварительно подогреть двигатель. Охлаждающая вода температурой не

ниже 60º

градусов должна

циркулировать через цилиндровую крышку в течении не менее 2 часов:

посредством охлаждающей воды, циркулирующей через уже запущенные

двигатели, либо с помощью встроенного подогревателя.

Б) При запуске без подогретой воды, двигатель запускается на дизельном

топливе.

Двигатель должен запускаться на мощность не более 50% от номинальной и

повышение мощности до 100% должно происходить плавно в течение 5-10 минут.

. Подать топливо на питательный топливный насос.

При запуске на тяжёлом топливе: прокачать подогретое топливо через ТНВД

до достижения приемлемых рабочих температур. Это обычно занимает 30-60 минут.

. Проверить давление в ресивере пускового воздуха и открыть подачу

воздуха на пусковые клапаны, предварительно сдренировав систему.

. Регуляторный механизм. Проверить:

все рейки топливных насосов установлены в положение «0» когда привводной

вал находится в положении «СТОП»

вручную надавить на топливные рейки до положения полной подачи топлива,

когда приводной вал находится в положении «СТОП», и удостовериться в том, что

рейка автоматически вернётся в нулевое положения после того, как мы отпустим

рейку

проверить работоспособность подпружиненной тяги

проверить работоспособность изодромной связи, нормальность остановки

устройства при перегрузке и разносе.

провести тесты, имитирующие вышеописанные ситуации

. Открыть индикаторные клапаны и провернуть двигатель несколько

раз. Убедиться, что никакая жидкость не вытекает из индикаторов во время

проворачивания.

Медленное проворачивание всегда должно осуществляться перед запуском

двигателя после длительного периода простоя и после ремонтов, которые включают

риск появления скопления жидкостей в цилиндре.

. Закрыть индикаторные клапаны.

Пуск:

. Запустить двигатель нажатием кнопки пуска.

. Проверить давление смазочного масла, давление охлаждающей воды,

давление топлива. Удостовериться в остановке маслопрокачивающего

(лубрикаторного) насоса.

. Проверить соединения предупредительно-аварийной сигнализации.

Во время работы двигателя необходимо осуществлять следующий перечень

проверок и обслуживания:

. Давление смазочного масла не должно выходить за пределы

установленного рабочего промежутка, и ни в коем случае ниже него. Бумажные

фильтры необходимо менять заблаговременно до достижения нижнего предельного

уровня давления за фильтром, или по достижению определённого периода

использования, указанного в инструкции. Грязные использованные фильтры не могут

быть очищены для повторного использования.

. Температура смазочного масла должна находится в установленном

диапазоне, указанном в спецификации.

. Давление топлива должно поддерживаться постоянным и фильтры

необходимо чистить до падения давления ниже заданного.

. Температура цилиндровой охлаждающей воды должна поддерживаться в

пределах установленного лимита и повышение температуры после двигателя не

должно превышать 10ºС.

. Температура охлаждающей воды в воздухоохладителе наддува должна

поддерживаться настолько низкой, на сколько это возможно, однако не настолько

низкой, чтобы вызывать конденсацию водяных паров воздуха на стенках

воздухоохладителя.

Регулировки производятся вне двигателя и количество охлаждающей воды

должно быть таким, чтобы повышение температуры по сравнением с надувочным

воздухом не превышало 3-5ºС.

. Выхлопные газы должны быть бездымными на всех нагрузках.

Нормальную температуру выхлопных газов можно узнать из листа заводских и

ходовых испытаний.

. Поддерживать давление наддувочного воздуха и температуру

согласно листу заводских и ходовых испытаний.

. Заполнять баллоны пускового воздуха при падении давления ниже 20

бар. Прекращать заполнение на 30 барах.

. Чтобы удостовериться в надёжности работы, нужно постоянно

наблюдать за работой двигателя для принятия превентивных мер возникновения

серьёзных поломок.

. Нормальные параметры функционирования следующие:

Система смазки: температура масла перед маслоохладителем (на выходе из

двигателя) - 60-75 (65-82) ºС; после маслоохладителя (на входе в

двигатель) - 45-65 (50-72) ºС; давление масла на входе в двигатель

- 3-4 бара; давлние на входе в турбонагнетатель - 1,5-2,0 бар; температура

подшипников - 75-85 ºС.

Топливная система: давление после фильтра дизельного топлива - 2-3 бара,

тяжёлого топлива - 8 бар; давление (температура) охлаждающего масла форсунки -

2-3 бара (80-90 ºС).

Система водяного охлаждения: давление контура холодной воды - 1-2,5 бар;

давление контура горячей воды - 1,5-4,6 бар; температура воды на входе (выходе)

в двигатель - 60-75 (70-85) ºС.

Система наддува и газовыпуска: температура выхлопных газов перед

турбонагнетателем - 425-475 ºС; температура выхлопных газов на

выходе из цилиндров - 280-390 ºС; температура выхлопных газов после

турбонагнетателя - 275-350 ºС; давление (температура)

наддувочного воздуха после воздухоохладителя - 2-2,5 бара (35-55 ºС); давление пускового воздуха 7-9

бар.

Частота вращения двигателя 720-900 об/мин.

Остановка:

. Перед остановкой рекомендуется снизить нагрузку двигателя или

перевести в режим холостого хода на 5 минут с целью охлаждения.

. Двигатель останавливается при поддержании нулевой подачи насоса

путём смещения топливной рейки регулятором в положение «0» с активацией

дистанционного выключателя.

2.2.4

Техническое использование вспомогательного парового котла

Перед запуском котла необходимо произвести следующие проверочные работы:

. Убедиться в закрытии главного стопорного клапана,

вспомогательного стопорного клапана, дренажного клапана и клапана нажнего

продувания.

. Произвести наружный осмотр котла и убедиться в отсутствии

посторонних предметов и видимых дефектов.

. Открыть клапан подачи воды и воздушный клапан. Наполнить котёл

водой до уровня приблизительно на 50 мм меньше нормального рабочего. Если

разность температур котла и питательной воды превышает 50 ºС, наполнять его следует очень

медленно.

. Проверить уровень воды в водоуказательной колонке. Также

требуется часто проверять уровень в процессе всего запуска. Водоуказательные

приборы необходимо продуть несколько раз для обеспечения правильных показаний.

. Удостовериться в корректном соединении системы контроля над

уровнем и её работоспособности.

. Проверить топливную систему и связанную с ней систему автоматики

и запустить насос подачи топлива. Подогреть топливо, если форсунка будет

работать на тяжёлом топливе.

. Проверить топочное устройство и удостовериться в её безопасной

работе в соответствии с инструкцией.

Пуск производится в следующей последовательности:

. Удостовериться в открытии клапанов контроля уровня и давления

воды.

. Проверить открытие воздушного клапана, если давление в котле

ниже 1,0 бар.

. Запустить топочное устройство в ручном режиме на низкой

нагрузке. Проверять, чтобы уровень воды рос не слишком быстро в процессе

периода подъёма давления в котле.

. Закрыть воздушный клапан при появлении струи пара из него, если

он был открыт. Давление пара должно быть указано на манометре до закрытия

клапана.

. Сменить управление топочным устройством на автоматическое, когда

давление в котле станет на 0,5 бар ниже рабочего.

. Медленно открыть вспомогательный стопорный клапан, чтобы

прогреть и продавить паровую систему.

. Открыть главный стопорный клапан и закрыть вспомогательный.

. Аккуратно открыть клапаны к потребителям, чтобы избежать

гидроударов.

. Когда котёл находится в нормальном рабочем состоянии,

удостовериться в полной работоспособности системы контроля за уровнем и

правильности показаний электронных измерительных приборов. Давление в котле не

должно превышать 6 бар. Качество горения контролируем по цвету и форме факела.

Остановку котла по необходимости можно выполнять на любой нагрузке без

особых приготовлений следующим образом:

. Снижать нагрузку до минимальной, а по её достижению отключить

топочное устройство.

. Поддерживать уровень воды рабочим до прекращения выработки пара

котлом.

. Остановить питательный водяной насос и закрыть клапаны подачи

воды.

. Закрыть главный стопорный клапан.

Котёл должен быть немедленно выведен из работы если:

- части теплопередающих поверхностей начинают светиться или

котёл начал заметно деформироваться. Следует проинформировать судовладельца о

случившемся и не использовать котёл до разрешения на дальнейшую его

эксплуатацию;

- замечена существенная потеря воды;

- система водоподачи неспособна обеспечить подачу воды в

необходимом количестве вследствие выхода из строя её составляющих;

- предохранительный не работает;

- замечены трещины или повреждения в огнеупорной обшивке, через

которые просачивается пар;

- обнаружено топливо в воде;

- слишком высокая солёность воды.

Если необходимо произвести экстренную остановку котла, подача топлива

должна быть прекращена. Главный стопорный клапан постепенно закрывается, котёл

охлаждается. Предохранительные клапаны не должны срабатывать.

.2.5 Причины

характерных неисправностей элемента СЭУ

Таблица 2.1 - Характерные неисправности сепаратора

|

№ п/п

|

Неисправность

|

Причина неисправности

|

Способ устранения неисправности

|

|

1.

|

Вибрация и шум при работе сепаратора

|

1. Ослабление амортизаторов верхнего подшипника

вертикального вала; 2. Неисправность в механизме передачи и подшипниках; 3.

Неправильная сборка барабана; 4. Сильное загрязнение.

|

1. Поджать амортизаторы. Заменить амортизаторы; 2.

Осмотреть передачу и подшипники. При необходимости заменить. 3. Перебрать

барабан, установить тарелки по номерам; 4. Очистить барабан.

|

|

2.

|

Уменьшение частоты вращения

|

1. Проскальзывающий ремень; 2. Барабан не до конца

закрылся; 3.Барабан некачественно собран; 4. Неисправность мотора; 5.

Подшипники повреждены; 6. Неверные части трансмиссии (ременная передача для

60 Гц и ремень для 50 Гц).

|

1. Сменить ремень; 2. Проверить состояние запирающего

кольца; 3. Проверить наличие запирающего кольца; 4. Отремонтировать мотор; 5.

Заменить подшипника; 6. Сменить трансмиссию на соответствующую.

|

|

3.

|

Уменьшение частоты вращения, нагрев фрикционной муфты

|

1. Попадание масла на трущиеся поверхности муфты; 2.

Попадание грязи и ветоши между барабаном и корпусом сепаратора; 3. Износ

колодок фрикционной муфты;

|

1. Удалить масло с трущихся поверхностей; 2. Очистить

сепаратор; 3. Заменить колодки;

|

|

4.

|

Вытекание масла (топлива) через патрубок переполнительной

камеры

|

1. Завышена производительность сепаратора; 2. Сильное

загрязнение сепаратора.

|

1. Уменьшить количество масла (топлива), поступающего в

барабан; 2. Остановить сепаратор, разобрать и вычистит барабан.

|

|

5.

|

Барабан сепаратора быстро заполняется водой, выделенной из

масла (топлива)

|

1. Масло (топливо) обводнено (содержит большое количество

воды); 2. Недостаточное количество воды для водяного затвора; 3. Неправильной

выбор регулирующего кольца; 4. Изменение температуры сепарации, вследствие

чего регулирующее кольцо перестаёт соответствовать режиму.

|

1. Уменьшить производительность сепаратора; 2. Увеличить

давление подаваемой воды; 3. Заменить регулирующее кольцо; 4. Установить

требуемый температурный режим.

|

|

6.

|

Высокая температура подаваемого масла (топлива)

|

1. Неисправность парового клапана на подогревателе; 2.

Неисправность терморегулятора или программы на пульте управления;

|

1. Выяснить причину, устранить неисправность; 2. Проверить

исправность регулятора, проводку и установки программы;

|

|

7.

|

Низкая температура подаваемого масла (топлива)

|

1. Подогреватель засорился; 2. Слабая подача пара; 3.

Неисправность парового клапана.

|

1. Прочистить подогреватель; 2. Отрегулировать

производительность котла; 3. Выяснить причину, устранить неисправность.

|

|

8.

|

Чрезмерно высокая скорость вращения барабана

|

1. Питание высокой частоты; 2. Неверные части трансмиссии

(ременная передача для 50 Гц и ремень для 60 Гц).

|

1. Проверить источник питания; 2. Сменить трансмиссию на

соответствующую.

|

|

9.

|

Высокое давление масла (топлива) на входе в сепаратор

|

1. Увеличенная производительность насоса; 2. Регулирующий

клапан слишком сильно открыт;

|

1. Проверить, снизить производительность; 2. Отрегулировать

клапан;

|

|

10.

|

Низкое давление масла (топлива) на входе в сепаратор

|

1. Уменьшенная производительность насоса; 2. Регулирующий

клапан слишком сильно закрыт; 3. Трёхходовой соленоидный кран в положении

рециркуляции;

|

1. Проверить состояние насоса и отрегулировать подачу; 2.

Отрегулировать клапан; 3. Проверить давление воздуха, соленоидный клапан и

сигнал с пульта управления;

|

|

11.

|

Несанкционированное открытие барабана во время работы

|

1. Засорение фильтра управляющей воды; 2. Нет воды в

системе управляющей воды; 3. Неправильное присоединение шлангов между

клапанами подачи и сепаратором; 4. Сопла барабана засорены; 5. Дефекты уплотнений;

6. Дефект тарелок клапана; 7. Протечки в клапанах.

|

1. Почистить фильтр; 2. Проверить систему управляющей воды

и убедиться в открытии необходимых клапанов; 3. Присоединить шланги

правильно; 4. Прочистить сопла; 5. Заменить уплотнения на новые; 6. Сменить

тарелки; 7. Устранить протечки.

|

|

12.

|

Барабан не открылся во время выброса шлама

|

1. Засорение фильтра управляющей воды; 2. Слабый ток воды;

3. Неправильное присоединение шлангов между клапанами подачи и сепаратором;

4. Дефекты уплотнений.

|

1. Почистить фильтр; 2. Проверить ток открывающей воды (11

л/мин); 3. Присоединить шланги правильно; 4. Заменить уплотнения на новые.

|

|

13.

|

Давление управляющей воды низкое или высокое

|

1. Кожух трубки передвигается неверно; 2. Неисправность

насоса или арматуры.

|

1. Удостовериться, что движение не затруднено трением; 2.

Проверить насос и отрегулировать ток воды.

|

|

14.

|

Частые выбросы шлама

|

1. Слишком много воды в масле (топливе); 2. Высокое

содержание воды в масле (топливе); 3. Кожух трубки передвигается неверно;

|

1. Выяснить и устранить причину попадания воды в масло

(топливо); 2. Проверить качество масла (топлива);3. Удостовериться, что

движение не затруднено трением;

|

2.3

Эксплуатация системы масляной

.3.1 Краткое

описание систем

Масляная система. Масляная система в СЭУ служит для смазки и отвода

теплоты от трущихся поверхностей двигателей, механических передач, дейдвудных,

опорных и упорных подшипников валопроводов, охлаждения поршней дизелей (в

дизелях до 8…12 % теплоты топлива отводится с циркуляционным маслом), а также

для приема, хранения, перекачивания, подогрева и очистки масла.

Главными функциями современных масляных систем являются:

- обеспечение стабильной и надежной смазки узлов трения

двигателя и его агрегатов с заданными параметрами на всех режимах и в течение

всего срока службы;

- максимально возможное снижение трения и изнашивания;

- непрерывный отвод теплоты от узлов трения и деталей;

- удаление продуктов изнашивания из узлов трения и из масла;

- уплотнение узлов трения;

- защита деталей двигателя от коррозии;

- обеспечение минимально возможного расхода масел; нагаро- и

лакообразования; затрат на обслуживание.

Дизельная установка имеет сложную систему смазки, которая включает в себя

следующие независимые системы: напорную циркуляционную главного двигателя и

охлаждения его поршней; циркуляционную газотурбонаддувочных агрегатов; напорную

циркуляционную приводов топливных насосов; линейную смазки цилиндров; напорную

смазки вспомогательных двигателей.

В состав масляной системы входят: трубопроводы и арматура, цистерны

хранения, отстоя и расходные цистерны, цистерна шлама, насосы, различные

фильтры, сепараторы, подогреватели, охладители, влаго- и маслоотделители,

конденсаторы, контроллер вязкости и контрольно-измерительные приборы.

Топливная система. Топливные системы предназначены для приема, хранения,

перекачивания, очистки, подогрева и подачи топлива к двигателям и котлам, а

также для передачи топлива на берег или на другие суда.

Топливные системы должны обеспечивать:

1

прием, хранение,

перекачку и выдачу топлива;

2

очистку топлива

от воды и механических примесей;

3

непрерывную

подачу топлива требуемой вязкости к главным и вспомогательным двигателям.

В связи с обширностью выполняемых функций топливная система подразделена

на ряд самостоятельных систем: система топливоподачи и расходная система

приема, перекачки и хранения топлива, система топливоподготовки. В СЭУ

используется несколько сортов топлива и в этом случае предусмотрены

самостоятельные трубопроводы для каждого из видов топлива.

В состав топливной системы входят: трубопроводы и арматура, цистерны

хранения, отстоя и расходные цистерны, насосы, различные фильтры, сепараторы,

подогреватели, влаго- и маслоотделители, конденсаторы, контроллер вязкости и

контрольно-измерительные приборы.

2.3.2 Пуск,

обслуживание насоса системы. Основные неисправности насоса и их причины

Самовсасывающий винтовой насос ACP фирмы Alfa Laval является насосом объёмного типа, подходящим для

обеспечения равномерной подачи масла.

Насос применяется в морских энергетических установках для подачи масла

или топлива к сепараторам, системам подогрева или масляным системам

кондиционирования.

Насос состоит из трёх входящих в зацепление винта, плотно прилегающих

друг к другу и образующих герметичное сопряжение с корпусом насоса. Винты

смазываются перекачивающимся насосом маслом. Ведущий винт исполнен из стали и

приводится в движение электромотором, присоединённым к нему гибкой муфтой.

Запуск винтового насоса производится при открытых приемных и напорных

клапанах. Если насос был осушен или готовится к работе впервые, его необходимо

залить. Работа насоса "всухую" запрещается.

При запуске насоса из холодного состояния необходимо следить за

показаниями манометра и при чрезмерном повышении давления ослабить затяжку

пружины перепускного клапана. Регулировку перепускного клапана необходимо

восстановить после прогрева системы.

Производительность насосов следует регулировать путем изменения частоты

вращения приводного двигателя или затягом пружины перепускного клапана. При

параллельной работе насосов необходимо следить, чтобы перепускные клапаны всех

насосов были отрегулированы на одинаковое давление. Не допускается длительная

работа насоса при закрытом напорном трубопроводе, когда перекачиваемое масло

полностью циркулирует через перепускной клапан.

Насос необходимо ежедневно осматривать на предмет наличия протечек,

вибрации, ненормального шума, уменьшения производительности, снижения давления.

Протечки через уплотнение в размере 1 капли в 2 минуты являются нормальными,

при больших протечках уплотнение следует заменить. Рекомендуется менять

уплотнение хотя бы один раз в 3 года.

Характерные неисправности в работе насоса указаны в таблице 2.2.

Таблица 2.2 - Характерные неисправности в работе винтовых насосов

|

№ п/п

|

Неисправность

|

Причина неисправности

|

Способ устранения неисправности

|

|

1.

|

Насос не перекачивает жидкость либо не обеспечивает

расчётную производительность и напор

|

1. Насос не залит жидкостью; 2. Увеличенный зазор между

шестернями и корпусом насоса; 3. Наличие воздуха в системе; 4. Клапаны на

всасывании закрыты или засорился фильтр на всасывании; 5. Перепускной клапан

открылся по низкому давлению или не закрылся.

|

1. Залить насос жидкостью; 2. Заменить шестерни,

восстановить зазоры; 3. Выпустить воздух из системы, устранить его подсос; 4.

Открыть клапаны или почистить фильтр; 5. Отрегулировать перепускной клапан

или разобрать и осмотреть его.

|

|

2.

|

Насос не работает

|

1. Насос не залит жидкостью; 2. Подсасывание воздуха со

стороны всасывания; 3. Неверное направление вращения; 4. Слишком большая

высота всасывания.

|

1. Залить насос жидкостью; 2. Устранить протечку воздуха;

3. Сменить фазы (поменять местами два из трёх соединений электромотора); 4.

Переустановить насос на меньшую высоту всасывания.

|

|

3.

|

Мотор привода останавливается входом в действие реле

перегрузки

|

1. Слишком большое контрдавление; 2. Слишком холодное и

вязкое масло; 3. Параметры установки реле перегрузки занижены.

|

1. Проверить запорные клапаны на линии нагнетания; 2.

Отрегулировать подогрев масла; 3. Отрегулировать установки реле в

соответствии с исходной мощностью мотора в Амперах.

|

|

4.

|

Нагрев корпуса насоса

|

1. Недостаточный зазор между торцами шестерен и корпусом

насоса; 2. Чрезмерная затяжка сальника; 3. Чрезмерная рециркуляция

перекачиваемой жидкости через насос.

|

1. Увеличить зазоры между торцами шестерен и корпусом; 2.

Ослабить затяжку сальника; 3. Снизить напор насоса, отрегулировать

перепускной клапан.

|

|

5.

|

Насос шумит в процессе работы

|

1. Сильный износ в рабочей области насоса; 2. Клапаны на

всасывании открыт не полностью, или фильтр засорился; 3. Насос и мотор не

центрованы; 4. Изношена муфта; 5. Испарения в насосе из-за слишком высокой

температуры масла; 6. Слишком высокая высота всасывания; 7. Подсасывание

воздуха со стороны всасывания.

|

1. Разобрать насос и заменить изношенные части; 2. Открыть

клапаны, или почистить фильтр; 3. Центровать насос; 4. Проверить муфту и

заменить изношенные части; 5. Отрегулировать подогрев масла; 6.

Переустановить насос на меньшую высоту всасывания; 7. Устранить протечку

воздуха.

|

2.4

Эксплуатация электрических, электронных систем и систем управления

.4.1

Электрическое оборудование

Судовой электроэнергетический комплекс, как уже было описано в пункте

1.2, состоит из двух дизель-генераторов 8L23/30H ZJMD Man B&W

мощностью 1056 кВт, одного дизель-генератора 6L23/30H ZJMD Man B&W

мощностью 792 кВт и одного аварийного дизель-генератора TAMD 74A EME Volvo-Penta

мощностью 214 кВт, что соответствует правилу 41 конвенции SOLAS-74, которое гласит, что основной

источник электроэнергии должен иметь мощность достаточную для электропитания

всех устройств и систем и должен состоять по меньшей мере из двух генераторных

агрегатов. Мощность должна быть такой, чтобы при остановке одного из них было

обеспечено питание устройство и систем, необходимых для обеспечения нормальных

эксплуатационных условий движения и безопасности судна. Кроме того, в случае

выхода из строя любого одного генератора или его привода оставшиеся

генераторные агрегаты могли обеспечить работу электрических устройств и систем

необходимых для пуска главных механизмов.

Система распределения электроэнергии на судне - смешанная. При этом одна

часть потребителей получает питание по радиальной системе, а другая часть - по

магистральной. Такая система распределения электроэнергии сочетает достоинства

радиальной системы и недостатки магистральной системы. Радиальная система

обеспечивает централизованное управление питанием потребителей электроэнергии с

ГРЩ, обладает повышенной надежностью при литании потребителей по отдельным

линиям (при этом вес ее незначительно отличается от веса магистральной

системы). В магистральной системе при повреждениях магистрали лишается питания

большая группа потребителей электроэнергии и исключается возможность

централизованного управления питанием потребителей электроэнергии.

В соответствии с правилами Регистра, для генераторов, предназначенных для

работы в параллель, установлены следующие защитные устройства: от перегрузок,

от короткого замыкания, от обратного тока или от обратной мощности, от

минимального напряжения, от перехода генераторов в двигательный режим, от

падения давления масла.

Защитные устройства должны быть подобраны к характеристикам защищаемого

оборудования таким образом, чтобы они срабатывали при недопустимых перегрузках:

- не менее, чем в одной фазе или в положительном полюсе при

двухпроводной системе;

- не менее, чем в двух фазах при изолированной трёхпроводной

системе трёхфазного тока;

- во всех фазах при трёхфазной четырехпроходной системе.

2.4.2

Техническое использование генераторов

При подготовке генератора к действию необходимо:

. Убедиться в отсутствии на них посторонних предметов, а так же

грязи и ветоши вблизи входных вентиляционных отверстий;

. Проверить наличие штатных защитных кожухов;

. Проверить уровень масла в подшипниках скольжения;

. Убедиться, что выключатель гашения поля отключён;

. Измерить сопротивление изоляции.

В соответствии с правилами Регистра, генераторные агрегаты (ГА) с

дистанционным или автоматическим вводом в действие должны находиться в

постоянной готовности к действию. Цепи возбуждения таких ГА должны находиться в

состоянии, обеспечивающем немедленный ввод в действие. Отключение средств

дистанционного или автоматического ввода в действие и переход на ручное

управление разрешается при проверке технического состояния (в том числе при

измерении сопротивления изоляции), техническом обслуживании или ремонте, а

также неисправности указанных средств.

При необходимости использовать генератор в режиме автономной работы

следует:

. Изолировать соответствующие панели главного распределительного

щита с помощью секционных выключателей (разъединителей);

. Отключить сетевые автоматические выключатели (АВ) на

изолированных панелях ГРЩ;

. Запустить подготовленный в соответствии с указанными выше

правилами генератор;

. При достижении генератором номинальной частоты вращения

убедиться в отсутствии постороннего шума и недопустимой вибрации;

. Подрегулировать (при необходимости и при наличии возможности)

напряжение холостого хода регулятора;

. Включить АВ генератора на ГРЩ, включить необходимую нагрузку и

установить частоту сети в соответствии с величиной нагрузки и значением

статизма регулятора первичного двигателя.

Необходимые условия включения генератора в параллель следующие:

. Равенство э.д.с. вводимого генератора и напряжения работающего

генератора;

. Равенство частот вводимого генератора и работающего;

. Совпадение э.д.с. вводимого генератора и напряжения работающего

по фазе;

. Одинаковое чередование фаз вводимого генератора и сети.

Правильность чередования фаз проверяют только при первом включении

генератора после монтажа или ремонта.

Порядок ввода синхронных генераторов (СГ) в действие и их включения на

параллельную работу определяется уровнем автоматизации электростанции и

предусмотренными средствами синхронизации.

При использовании способа точной автоматической синхронизации после

подготовки ГА к действию, пуска и достижения им номинальной частоты вращения

включение АВ подключаемого генератора происходит автоматически. При

использовании способа точной ручной синхронизации подключение генератора должно

производится вручную с помощью стрелочного или лампового синхроноскопа после

выполнения следующих условий синхронизации:

. ток биения СГ, в первый момент включения СГ, должен быть

возможно меньше;

. после включения, генераторы должны оставаться в синхронизме;

. процесс синхронизации не должен вызывать отклонение параметров

режима судовой сети выше допустимых норм.

Включение генераторов переменного тока на параллельную работу

производилось способом самосинхронизации, производимой в следующем порядке:

. Подключаемый СГ выводится на частоту близкую к синхронной;

. СГ включается в сеть на шины ГРЩ (без возбуждения);

. После уменьшения броска тока включается система возбуждения

генератора и он автоматически втягивается в синхронизм.

При этом имеет место 5…7 кратный бросок тока и провал напряжения до

30%...40% от номинального.

Распределение активной нагрузки между генераторами производится либо

автоматически, при наличии соответствующей системы автоматизации, либо вручную

воздействием на регуляторы частоты вращения первичных двигателей. В последнем

случае частота сети должна устанавливаться в соответствии с величиной нагрузки

и значением статизма регуляторов первичных двигателей.

При выводе генератора из действия необходимо:

. Разгрузить его, переведя нагрузку на другой генератор и следя за

тем, чтобы напряжение на шинах ГРЩ и частота тока оставались неизменными, а

также на допуская перехода генератора в двигательный режим;

. Отключить АВ генератора;

Экстренный вывод из действия генераторов без предварительной нагрузки допускается

при угрозе несчастного случая, аварии генератора, пожаре на ГРЩ и других особых

обстоятельствах.

2.4.3

Функции, характеристики и особенности систем управления

Автоматические системы управления подразделяются на

дистанционное управление - ДУ и дистанционное автоматическое управление - ДАУ.

Системы ДУ требуют от оператора тех же самых действий, что и при местном

управлении, но с вынесенного поста управления. Системы ДАУ требуют лишь задания

конечного режима, а все промежуточные операции производятся в предельной

последовательности автоматически.

АСУ главным двигателем осуществляется с помощью

системы регулирования MG-800.

Данный регулятор является регулятором с комбинированным способом управления.

Этот способ управления главного двигателя связан с применением на двигателе

устройств защиты его от «перегрузки», которая возникает во время маневровых

операций и при плавании в тяжелых условиях при работе РЧВ. Так как основным

«источником» перегрузки двигателя является РЧВ, устройства защиты были встроены

в РЧВ таким образом, чтобы отключать его при перегрузке двигателя. Защита

осуществляется путем ограничения или снижения топливоподачи при нарушении

соотношений: топливо - частота вращения (h - n); топливо - воздух (h - р3).

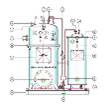

Схематическое изображение системы регулирования

представлено на рисунке 2.1. Контроллер служит для сравнения заданной частоты

вращения и действительной частоты вращения двигателя посредством генератора

импульсов (pulse generator),

пропорционально-интегрально-дифференциальный регулятор (PID) осуществляет операции по подсчёту

разности частот и подаёт сигнал на силовой привод (Actuator drive unit), присоединённый к топливному насосу, воздействуя на

рейку которого происходит регулировка количества подаваемого топлива таким

образом, чтобы устранить разность в частоте вращения действительной и заданной.

Рисунок 2.1 - Схематическое изображение системы регулирования

Для дистанционного управления главным двигателем используется система ДАУ

М-800 III. Принцип её работы основан на воздействия на пневматическую

пуско-реверсивную систему и на электронный регулятор частоты вращения типа MG-800.

Пуск, реверс и остановка двигателя осуществляется с мостика единой

управляющей рукояткой, совмещенной с телеграфом. С мостика электрический

управляющий сигнал подается в электронную логическую часть системы,

обрабатывается в соответствии с заложенными программами и характеристиками и

далее подается на исполнительные пневмоклапаны и электронный регулятор частоты

вращения, обеспечивающий заданный скоростной режим двигателя.

Логическое управляющее устройство пуско-реверсивной системы двигателя

построено на пневматических логических элементах фирмы «Вестингауз». В режиме

ДАУ отдельные элементы управляющего устройства используются в качестве

исполнительных устройств системы ДАУ и полностью обеспечивает функционирование

режимов аварийного управления от местного поста управления (МПУ) и

дистанционного управления из ЦПУ.

Система ДАУ М-800 III состоит из трех основных частей:

мостиковой панели;

панели машинного отделения;

Электрический блок на МПУ имеет сигнальное табло и элементы управления

обеспечивающие АУ двигателем.

Система ДАУ М-800 III выпускается фирмой NABCO (Япония).

Основные функции системы ДАУ следующие:

. Обеспечение оптимальной загрузки судоводителя по управлению ГД;

. Обеспечение заданной последовательности и длительности операций

по управлению движением;

. Предпусковое проворачивание двигателя;

. Возможность изменения рабочих режимов двигателя в зависимости от

изменения внешних условий;

. Обеспечение защиты двигателя путём снижения оборотов или

остановки при аварийных значениях отдельных параметров;

. Аварийная остановка двигателя по команде, передаваемой

независимому от системы ДАУ каналу из рулевой рубки на исполнительные

механизмы, воздействующие непосредственно на рейки ТНВД.

. Контроль исправности системы.

Система ДАУ должна предусматривать следующие дополнительные функции:

. Программированный выход ГД на заданный режим - три программы:

аварийная, нормальная, замедленная;

. Три попытки пуска;

. Прохождение зоны критических оборотов;

. Возможность экстренных манёвров по следующим программам:

контрпуск при повышенном числе оборотов, пуск с повышенной подачей топлива,

выход на режим по ускоренной программе, задание максимальной нагрузки с

допущением кратковременной перегрузки, аварийная остановка.

3. Техническое обслуживание и ремонт на

уровне эксплуатации

.1 Меры

безопасности при техническом обслуживании и ремонте элемента СЭУ

Перед демонтажем форсунки с двигателя 8L23/30H ZJMD Man B&W

необходимо:

- Остановить двигатель;

- Перекрыть пусковой воздух;

- Перекрыть подачу топлива;

- Перекрыть подачу охлаждающего масла.

Демонтаж форсунки производить специально отведённым для этого

инструментом.

Пролитые нефтепродукты сразу необходимо вытереть.

Условия работы по ремонту топливной аппаратуры отнесены к вредным.

Длительное воздействие нефтепродуктов отрицательно сказывается на организме

человека. В связи с этим необходимо снимать топливо, попавшее на кожу, по

окончании работы следует тщательно мыть теплой водой с мылом руки, лицо и шею,

не носить одежду, пропитанную нефтепродуктами.

Если в процессе работы с топливной аппаратурой повреждена кожа, то

поврежденное место необходимо промыть 3-процентным раствором борной кислоты и

забинтовать.

Помещение для обслуживания топливной аппаратуры должно иметь надежно

действующую механическую приточно-вытяжную вентиляцию и хорошее освещение.

Для ремонта топливной аппаратуры инструмент должен быть соответствующего

размера и формы и находиться в исправном состоянии. Все оборудование,

включенное в электросеть, должно быть заземлено, а все наружные движущиеся

части оборудования ограждены.

Курить в помещении, в котором производится обслуживание топливной

аппаратуры, запрещается.

3.2

Техническое обслуживание и ремонт элемента СЭУ

Демонтаж форсунок для проверки необходимо производить каждые 8000 часов

эксплуатации, или по состоянию.

|

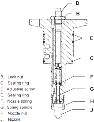

Демонтаж форсунки с крышки цилиндра производится с помощью

специального инструмента, представленного на рисунке 3.1, путём прикручивания

съёмной головки к месту присоединения форсунки к топливным трубкам, а затем

выжимки её из посадочного места, проворачиванием гайки на штоке съёмной

головки в сторону затяжки. Перед разборкой очищают от нагара распылитель (J) и гайку (B) (рисунок 3.2). При разборке форсунку зажимают в

тиски за зажимной фланец или массивную верхнюю часть корпуса, при

необходимости перекантовывая. Чтобы избежать повреждения поверхностей, рекомендуется

под губки подкладывать прокладки из мягкого металла (медь, латунь алюминий).

В соответствии с инструкцией по эксплуатации дизеля 8L23/30H ZJMD Man B&W, необходимо: 1. Удалить шплинт,

фиксирующий регулировочный винт (D) с гайкой (B).

|

Рисунок 3.1 - Демонтаж форсунки с

крышки цилиндра Рисунок 3.1 - Демонтаж форсунки с

крышки цилиндра  Рисунок 3.2 - Форсунка Рисунок 3.2 - Форсунка

|

. Расконтровать и отвернуть гайку (B), снимают стопорную шайбу.

. Вывернуть регулировочный винт (D) до ослабления пружины (F).

. Перевернуть форсунку и ослабить накидную гайку (H) распылителя. Из соображений

безопасности отдача накидной гайки производится от себя. Если гайка не

отворачивается из-за закоксовывания - нагреть и обстучать.

. Снять распылитель с корпуса форсунки, обращая внимание на штифт.

. Удалить распылитель (J) из

гайки, используя, при необходимости, медную выколотку.

. Полностью вывернуть регулировочный винт (D), удалить толкатель (G) и пружину (F).

. Вынуть иглу из корпуса распылителя (J). При затруднении выхода иглы из распылителя расходить пару

игла-корпус распылителя в дизельном топливе.

При разборке форсунок не допускается перекомплектовка распылителей.

Поэтому все детали разбираются промываются отдельно.

Перед сборкой все детали промывают в профильтрованном дизельном топливе

или в сильнодействующем растворителе «Сarbon Remover» при сильном закоксовывании и лакообразовании,

обдувают сухим сжатым воздухом и без протирания укладывают на чистую бумагу.

Собирают форсунку в порядке, обратном разборке.

Сопрягаемые поверхности распылителя и корпуса форсунки должны быть

сухими. Перед установкой распылителя обратить внимание на совпадение позиций

центрующих штифтов и соответствующих им отверстий. Перед сборкой резьбу на

корпусе под накидную гайку смазывают графитосодержащей пастой для предохранения

от пригорания резьбы. Гайку распылителя зажимают до установки пружины усилием

100-120 Нм. После затяжки гайки необходимо убедиться в свободном перемещении

иглы форсунки без заеданий под действием собственной массы. Собранная форсунка

опрессовывается на стенде.

Перед осмотром деталей форсунки, они должны быть тщательно промыты и

очищены. Засорённые сопловые отверстия корпуса распылителя прочищают

специальной иглой или калиброванным сверлом. Все детали продувают сжатым

воздухом. Не рекомендуется протирать детали форсунки, так как оставшиеся на их

поверхности волокна ткани могут попасть во внутренние полости форсунки.

Штуцеры форсунок не должны иметь трещин, вмятин, царапин и других

повреждений, которые могут привести к нарушению герметичности полостей высокого

давления.

Осматривают через лупу уплотнительную и направляющую поверхности иглы и

корпуса распылителя. Игла должна иметь узкий матовый уплотнительный поясок у

наибольшего диаметра конуса. Он образуется в результате того, что угол конуса

иглы несколько больше угла конуса корпуса распылителя. Узкий поясок

обеспечивает большие удельные давления при закрытии распылителя, что исключает

подтекание топлива.

Если уплотняющий конус иглы и седло корпуса не имеют видимых повреждений

и ширина пояска составляет 0,2-0,3 мм, сопрягаемые поверхности «освежают»

притиркой на масле или тонкой корундовой пасте. Притирают иглу постукиванием ею