Расчет посадок подшипников качения

СОДЕРЖАНИЕ

1. ЧЕТЫРЕ ПОСАДКИ

2. ФОРМА И РАСПОЛОЖЕНИЕ ПОВЕРХНОСТЕЙ

3. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

4. РАСЧЕТ ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

СПИСОК

ЛИТЕРАТУРЫ

1. ЧЕТЫРЕ ПОСАДКИ

Заданные посадки (в соответствии с вариантом [1, с.4-6]):

Ø400H8/d8; Ø32H6/k5; Ø60Н8/u8; Ø80G6/h5.

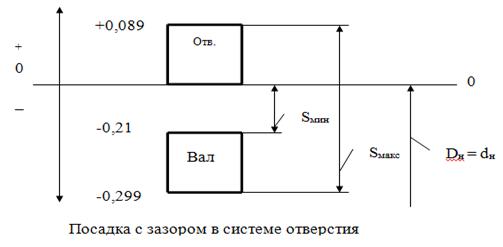

Посадка Ø400Н8/d8.

Для

посадки Ø400Н8/d8 определяем предельные отклонения для отверстия и

вала по [2, с.89-113]  .

.

Посадка

в системе отверстия.

Номинальный

диаметр отверстия Dн = 400

мм.

Верхнее

отклонение отверстия ES = 0,089 мм.

Нижнее

отклонение отверстия EI = 0.

Номинальный

диаметр вала dн = 400

мм.

Верхнее

отклонение вала es = - 0,210 мм.

Нижнее

отклонение вала ei = - 0,299 мм.

Определяем наибольшие, наименьшие предельные размеры и допуски размеров

деталей, входящих в соединение.

Определяем наибольший, наименьший предельные размеры и допуск размера

отверстия.

Максимальный диаметр отверстия

Dмакс

= Dн + ES =

400 + 0,089 = 400,089 мм.

Минимальный диаметр отверстия

Dмин = Dн + EI =

400 + 0 = 400 мм.

Допуск размера отверстия (рассчитывается по двум формулам):

TD = Dмакс - Dмин = 400,089 - 400 = 0,089 мм;

TD = ES - EI = 0,089 - 0 = 0,089 мм.

Определяем наибольший, наименьший предельные размеры и допуск размера

вала.

Максимальный диаметр вала

dмакс = dн + es =

400 + (- 0,21) = 400 - 0,21 = 399,79 мм.

Минимальный диаметр вала

dмин

= dн + ei =

400 + (- 0,299) = 400 - 0,299 = 399,701 мм.

Допуск размера вала (рассчитывается по двум формулам):

Td = dмакс - dмин = 399,79 - 399,701 =

0,089 мм;

Td = es - ei = (- 0,21) - (- 0,299) = - 0,21 + 0,299 = 0,089 мм.

Строим схему расположения полей допусков деталей, входящих в соединение.

Определяем наибольший, наименьший, средний зазоры и допуск посадки.

Определяем наибольший зазор (по двум формулам):

Sмакс = Dмакс - dмин = 400.089 - 399.701 = 0,388 мм;

Sмакс

= ES - ei = 0,089 - (- 0,299) = 0,089 + 0,299 = 0,388 мм.

Определяем наименьший зазор (по двум формулам):

Sмин = Dмин - dмакс = 400 - 399.79= 0,21 мм;

Sмин

= EI - es = 0 - (- 0,21) = 0 + 0,21 = 0,21 мм.

Определяем средний зазор посадки

мм.

мм.

Определяем допуск посадки (по двум формулам)

TS = Sмакс - Sмин = 0,388 - 0,21 = 0,178 мм,

TS = TD + Td = 0,089 + 0,089 = 0,0178 мм.

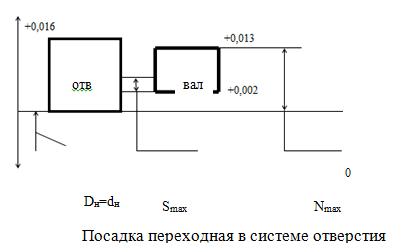

Посадка Ø32H6/k5

Для

посадки Ø32H6/k5

определяем предельные отклонения для отверстия и вала по [2, с.89-113]  .

.

Посадка

в системе отверстия.

Номинальный

диаметр отверстия Dн = 32 мм.

Верхнее

отклонение отверстия ES = 0,013 мм.

Нижнее

отклонение отверстия EI = 0.

Номинальный

диаметр вала dн = 32 мм.

Верхнее

отклонение вала es = 0,013 мм.

Нижнее

отклонение вала ei = 0,002 мм.

Определяем наибольшие, наименьшие предельные размеры и допуски размеров

деталей, входящих в соединение.

Определяем наибольший, наименьший предельные размеры и допуск размера

отверстия.

Максимальный диаметр отверстия

Dмакс

= Dн + ES =

32 + 0.016 = 32.016 мм.

Минимальный диаметр отверстия

Dмин = Dн + EI =

32 + 0 = 32 мм.

Допуск размера отверстия (рассчитывается по двум формулам):

TD = Dмакс - Dмин = 32,016 - 32 = 0,016 мм;

TD = ES - EI = 0,016 - 0 = 0,016 мм.

Определяем наибольший, наименьший предельные размеры и допуск размера

вала.

Максимальный диаметр вала

dмакс = dн + es =

32 + 0,013 = 32,013 мм.

Минимальный диаметр вала

dмин

= dн + ei =

32 + 0,002 = 32,002 мм.

Допуск размера вала (рассчитывается по двум формулам):

Td = dмакс - dмин = 32.013 - 32.002 =

0,011 мм;

Td = es - ei = 0.013 - 0.002 = 0,011 мм.

Строим схему расположения полей допусков деталей, входящих в соединение

Определяем наибольший зазор, наибольший натяг и допуск посадки.

Определяем наибольший зазор (по двум формулам):

Sмакс = Dмакс - dмин = 32.016 - 32.002 = 0,014 мм;

Sмакс

= ES - ei = 0,016 - 0,002 = 0,014 мм.

Nмакс = dмакс - Dмин

= 32.013 - 32 =

0,013 мм;

Nмакс

= es - EI = 0,013 - 0 = 0,013 мм.

Определяем допуск посадки

TN = TS = TD + Td = 0,016+ 0,011 = 0,027 мм.

Посадка Ø60Н8/u8.

Для

посадки Ø60Н8/u8 определяем предельные отклонения для отверстия и

вала по [2, с.89-113]  .

.

Посадка

в системе отверстия.

Номинальный

диаметр отверстия Dн = 60 мм.

Верхнее

отклонение отверстия ES = 0,046 мм.

Нижнее

отклонение отверстия EI = 0.

Номинальный

диаметр вала dн = 60 мм.

Верхнее

отклонение вала es = 0,133 мм.

Нижнее

отклонение вала ei = 0,087 мм.

Определяем наибольшие, наименьшие предельные размеры и допуски размеров

деталей, входящих в соединение.

Определяем наибольший, наименьший предельные размеры и допуск размера

отверстия.

Максимальный диаметр отверстия

Dмакс

= Dн + ES =

60 + 0.046 = 60.046 мм.

Минимальный диаметр отверстия

Dмин = Dн + EI =

60 + 0 = 60 мм.

Допуск размера отверстия (рассчитывается по двум формулам):

TD = Dмакс - Dмин = 60.046 - 60 = 0,046 мм;

TD = ES - EI = 0,046 - 0 = 0,046 мм.

Определяем наибольший, наименьший предельные размеры и допуск размера

вала.

Максимальный диаметр вала

dмакс = dн + es =

60 + 0.133 = 60.133 мм.

Минимальный диаметр вала

dмин

= dн + ei =

60 + 0.087 = 60.087 мм.

Допуск размера вала (рассчитывается по двум формулам):

Td = dмакс - dмин = 60.133 - 60.087 =

0,046 мм;

Td = es - ei = 0,133 - 0,087 = 0,046 мм.

Строим схему расположения полей допусков деталей, входящих в соединение.

Определяем наибольший, наименьший, средний натяги и допуск посадки.

Определяем наибольший натяг (по двум формулам):

Nмакс = dмакс - Dмин

= 60.133 - 60 =

0,133 мм;

Nмакс

= es - EI = 0,133 - 0 = 0,133 мм.

Определяем наименьший натяг (по двум формулам):

Nмин = dмин - Dмакс = 60.087 - 60.046 = 0,041 мм;

Nмин

= ei - ES = 0,087 - 0,046 = 0,041 мм.

Определяем средний натяг посадки

мм.

мм.

Определяем допуск посадки (по двум формулам):

TN = Nмакс - Nмин = 0,133 - 0,041 = 0,092 мм;

TN = TD + Td = 0,046 + 0,046 = 0,092 мм.

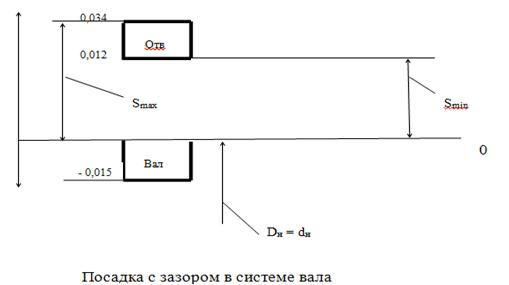

Посадка Ø80G6/h5.

Для

посадки Ø80G6/h5 определяем предельные отклонения для отверстия и

вала по [2, с.89-113]  .

.

Посадка

в системе вала, т.к. основное отклонение вала равно нулю.

Номинальный

диаметр отверстия Dн = 80 мм.

Верхнее

отклонение отверстия ES = + 0,034 мм.

Нижнее

отклонение отверстия EI = + 0,012 мм.

Номинальный

диаметр вала dн = 80 мм.

Верхнее

отклонение вала es = 0 мм. Нижнее отклонение вала ei =

- 0,015 мм. Определяем наибольшие, наименьшие предельные размеры и допуски

размеров деталей, входящих в соединение.

Определяем наибольший, наименьший предельные размеры и допуск размера

отверстия.

Максимальный диаметр отверстия

Dмакс

= Dн + ES =

80 + 0,034 = 80.034 мм.

Минимальный диаметр отверстия

Dмин = Dн + EI =

80 + 0,012 = 80.012 мм.

Допуск размера отверстия (рассчитывается по двум формулам):

TD = Dмакс - Dмин = 80.034 - 80.012 = 0,022 мм;

TD = ES - EI = 0,034 - 0,012 = 0,022 мм.

Определяем наибольший, наименьший предельные размеры и допуск размера

вала.

Максимальный диаметр вала

dмакс = dн + es =

80 + 0 = 80 мм.

Минимальный диаметр вала

dмин

= dн + ei =

80 + (-0,015) = 8 - 0,015 = 79,985 мм.

Допуск размера вала (рассчитывается по двум формулам):

Td = dмакс - dмин = 80 - 79,985 = 0,015

мм;

Td = es - ei = 0 - (-0,015) = 0 + 0,015 = 0,015 мм.

Строим схему расположения полей допусков деталей, входящих в соединение.

Определяем наибольший, наименьший, средний зазоры и допуск посадки.

Определяем наибольший зазор (по двум формулам):

Sмакс = Dмакс - dмин = 80.034 - 79.985 = 0,49 мм;

Sмакс

= ES - ei = 0,034 - (- 0,015) = 0,034 + 0,015 = 0,049 мм.

Определяем наименьший зазор (по двум формулам):

Sмин = Dмин - dмакс = 80.012 - 80 = 0,012 мм;

Sмин

= EI - es = 0,012 - 0 = 0,012 мм.

Определяем средний зазор посадки

мм.

мм.

TS = Sмакс - Sмин = 0,049 - 0,012 = 0,037 мм,

TS = TD + Td = 0,022 + 0,015 = 0,037 мм.

Полученные данные заносим в таблицу.

Выполняем эскиз соединения Ø80G6/h5.

Основные результаты расчетов. Размеры в мм

|

Посадка

|

Ø400H8/d8

|

Ø32H6/k5

|

Ø60Н8/u8

|

Ø80G6/h5

|

|

D max

|

400,089

|

32,016

|

60,046

|

80,034

|

|

D min

|

400,0

|

32,0

|

60,0

|

80,012

|

|

TD

|

0,089

|

0,016

|

0,046

|

0,022

|

|

d max

|

399,79

|

32,013

|

6,133

|

80,0

|

|

d min

|

399,701

|

32,002

|

60,087

|

79,985

|

|

Td

|

0,089

|

0,011

|

0,046

|

0,015

|

|

Зазоры

|

max

|

0,388

|

0,014

|

-

|

|

min

|

0,21

|

-

|

-

|

|

ср

|

0,299

|

-

|

-

|

|

Натяги

|

max

|

-

|

0,013

|

0,133

|

|

min

|

-

|

-

|

0,041

|

|

ср

|

-

|

-

|

0,087

|

|

Посадка, Допуск

|

посадка с зазором, 0,178

|

переходная посадка, 0,027

|

посадка с зазором, 0,037

|

. ФОРМА И РАСПОЛОЖЕНИЕ ПОВЕРХНОСТЕЙ

Эскиз детали

Характеристика заданных поверхностей.

б - открытая наружная цилиндрическая поверхность шириной 52 мм.

в - открытая наружная цилиндрическая поверхность диаметром 32мм.

Обозначения отклонений формы и расположения заданных поверхностей.

радиальное биение поверхности, на которую указывает стрелка не должно

превышать 0,02 мм относительно базовой поверхности А.

- отклонение от прямолинейности наружной поверхности «б» не должно

превышать 0,008 мм по всей контролируемой длине l.

Установление степени точности

Номинальный размер цилиндрической поверхности “б” (l = 52 мм) попадает в

интервал размеров «Св. 50 до 120» , а отклонение от прямолинейности, равное

0,008 мм (8 мкм) соответствует 8 степени точности. [1, c 426]

Диаметр торцевой поверхности “в”, на котором задается допуск торцевого

биения, равен 32 мм. Данный номинальный размер попадает в интервал номинальных

размеров «Св. 25 до 40 мм», допуск торцевого биения, равный 0,0 2 мм (20 мкм),

соответствует 9 степени точности. [1, c 449]

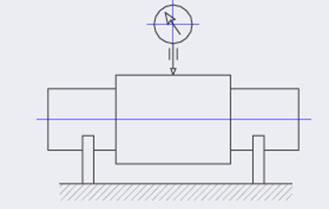

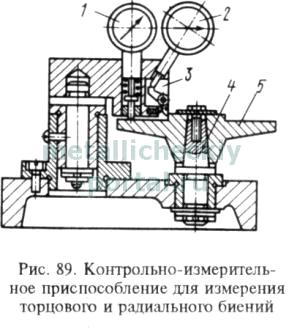

Изобразить схемы измерения отклонений.

Отклонение от прямолинейности - наибольшее расстояние от точек реального

профиля до прилегающей прямой. Частными видами отклонения от прямолинейности

является выпуклость и вогнутость.

Способы контроля:

. Лекальной линейкой и щупом.

. Рычажно-механическими приборами при их перемещении вдоль направления

измерения. Деталь и стойку прибора устанавливают на поверочную плиту.

Щуп измерительный.

Радиальное биение.

Контролируемую деталь устанавливают базовыми поверхностями на призмы (в

центрах насаживают на коническую, цилиндрическую, ступенчатую или разжимную

оправку). Радиальное биение определяют как разность между наибольшим и

наименьшим показаниями измерительной головки, закрепленной на стойке, за один

оборот детали

3. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

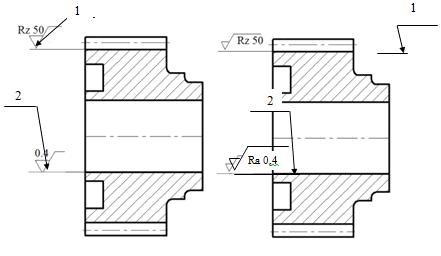

Эскиз детали (поверхности 1 и 2 вариант № 3).

Старое обозначение шероховатости Новое обозначение шероховатости

допуск

подшипник шероховатость поверхность

Охарактеризовать заданные поверхности (поверхности 1 и 2).

1 - поверхность впадин зубьев зубчатого колеса, часть открытой

цилиндрической поверхности;

- внутренняя (полуоткрытая) цилиндрическая поверхность.

3. Расшифровать обозначение шероховатости поверхностей и в

том числе указать размерность числового значения шероховатости [2, с. 547,

табл. 2.61].

0,4 - буквенное обозначение параметра не указано, значит, числовое

значение относится к параметру Ra (среднее арифметическое абсолютных значений

отклонений профиля в пределах базовой длины).

Значение параметра Ra = 0,4 указывается в мкм, т.е. высота неровностей

профиля поверхности 2 не должна превышать 0,4 мкм.

знак соответствует конструкторскому требованию, чтобы поверхность была

образована удалением слоя материала, например, точением, шлифованием,

полированием и т. д. - буквенное обозначение параметра Rz (сумма средних

арифметических абсолютных отклонений точек пяти наибольших максимумов и пяти

наибольших минимумов, находящихся в пределах базовой длины).

Значение параметра Rz = 50 указывается в мкм, т.е. высота неровностей профиля

поверхности 1 не должна превышать 50 мкм.

Указать: предпочтительные или нет числовые значения

шероховатости поверхностей [2, с. 544, табл. 2.59].

Ra =

0, 4 мкм - согласно справочнику [2, с. 544] числовое значение шероховатости не

обведено рамкой, значит, параметр Ra = 0,4 мкм непредпочтительный, поэтому выбираем ближайшее меньшее

значение параметра шероховатости, которое является предпочтительным, т.е. Ra = 0, 100 мкм.

Rz =

50 мкм - согласно справочнику [2, с. 544] числовое значение шероховатости не

обведено рамкой, значит, параметр Rz = 40 мкм непредпочтительный, поэтому выбираем ближайшее меньшее значение

параметра шероховатости, которое является предпочтительным, т.е. Rz = 25 мкм.

Указать метод обработки для получения шероховатости заданных

поверхностей.

Поверхность 1. Так как данная поверхность имеет цилиндрическую форму

(внутренняя цилиндрическая поверхность), то она может быть получена тонким

(алмазным) точением на токарном станке или тонким шлифованием на

круглошлифовальном станке [ с. 116, табл. 25].

Поверхность 2. Так как данная поверхность является поверхностью впадин

зубьев зубчатого колеса, то она может быть получена получистовым

зубофрезерованием на зубофрезерном станке [ с. 95, 342].

Назначить и описать метод и средства для контроля (измерения)

шероховатости поверхностей.

Контроль шероховатости поверхности 1 производится количественным методом.

При использовании количественного метода измеряют значение параметров

шероховатости с помощью различных приборов. Средство контроля поверхности 1 -

профилометр (прибор для определения числовых значений Ra) мод. 283. Принцип действия прибора основан на

преобразовании колебаний иглы (алмазная игла, установленная на щупе) с помощью

механотронного преобразователя. Игла перемещается по контролируемой поверхности

с постоянной скоростью. С механотрона сигнал подается на усилитель, линейный

выпрямитель, интегратор и стрелочный показывающий прибор, шкала которого

проградуирована в значениях параметра Ra. Профилометр мод. 283 имеет диапазон измерений Ra от 0,02 до 10 мкм,

наименьший измеряемый диаметр цилиндра 6 мм при глубине 20 мм и 18 мм при

глубине 130 мм [3, с. 184-187; 5, с. 199-203].

Контроль шероховатости поверхности 2 производится количественным методом.

Средство контроля поверхности 2 - профилограф-профилометр (прибор для

регистрации координат профиля и определения числовых значений параметров

шероховатости) мод. 252. Принцип работы прибора основан на ощупывании

измеряемой поверхности алмазной иглой с малым радиусом закругления и

преобразовании перемещений иглы с помощью различных датчиков в электрические

параметры. Диапазон измерений параметра Rz от 0,02 до 250 мкм [3, с. 184-187; 5, с. 199-203].

4. РАСЧЕТ ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

Исходные данные [7, с.14, вариант 3, часть 3]:

·

чертеж редуктора

изображен в [7, рис. 1];

·

номер позиции

подшипника качения (обозначение) в [7, рис. 1- 2];

·

размер подшипника

d×D

- 35×62 мм;

·

радиальная

нагрузка, действующая на подшипник, - 3000 Н.

По справочнику [8, с.64] находим по двум размерам (d=35 мм и D=62 мм) ширину подшипника (В), радиус закругления колец (r) и условное обозначение подшипника.

Подшипник 80107: d = 35

мм; D = 62 мм; В = 14 мм; r = 1,5 мм.

. Устанавливаем вид нагружения каждого кольца подшипника.

Исходя из [7, с.13, рис.4, поз.2] подшипник используется в цилиндрическом

трехступенчатом редукторе. Подшипник является одной из опор ведомого вала, на

котором установлено зубчатое колесо. Согласно чертежу наружное кольцо

подшипника воспринимает радиальную нагрузку, постоянную по направлению. Наружное

кольцо установлено неподвижно. Значит, наружное кольцо воспринимает нагрузку

ограниченным участком окружности дорожки качения и передает ее соответствующему

ограниченному участку посадочной поверхности корпуса редуктора. Следовательно,

характер нагружения кольца - местный.

Внутреннее кольцо подшипника вращается совместно с ведомым валом

редуктора (внутреннее кольцо подшипника установлено неподвижно на ведомом валу)

и воспринимает радиальную нагрузку последовательно всей окружностью дорожки

качения подшипника и передает ее последовательно всей посадочной поверхности

вала. Следовательно, характер нагружения кольца - циркуляционный [10, с. 343,

табл. 4.88].

. Для кольца, имеющего циркуляционное нагружение (внутреннее кольцо

подшипника), рассчитаем интенсивность радиальной нагрузки [10, с.344].

где

PR -

интенсивность радиальной нагрузки, кН;

Fr -

радиальная реакция опоры на подшипник (радиальная реакция опоры на подшипник

равна радиальной нагрузке, действующей на подшипник, т.е. в рассматриваемом

примере 3000 Н или 3 кН), кН;

b - рабочая

ширина посадочного места (b = В - 2r), м; k1 -

динамический коэффициент посадки, зависящий от характера нагрузки (при

перегрузке до 150 %, умеренных толчках и вибрации k1= 1; при перегрузке до 300 %, сильных ударах и

вибрации k1 = 1,8).

В нашем случае k1 = 1;

k2 - коэффициент, учитывающий степень ослабления

посадочного натяга при полом вале или тонкостенном корпусе. В нашем случае -

при сплошном вале k2 =1; k3 - коэффициент неравномерности распределения

радиальной нагрузки между рядами роликов в двухрядных конических

роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой

нагрузки на опору. Для радиальных подшипников с одним наружным или внутренним

кольцом k3 =1, как

и в нашем случае.

По

[10, с.348, табл. 4.90.1] выбираем поле допуска для вала ø35k5 (в таблице принимаем интервал «Св. 18 до 80 мм» с

допускаемыми значениями PR - (300-1400) кН/м). Полное обозначение размера вала  .

.

Выбираем

класс точности подшипника - 4.

Согласно

[10, с.345, табл. 4.89.1] при циркуляционном нагружении внутреннего кольца

назначаем посадку внутреннего кольца подшипника и вала →  (отклонения наружного и внутреннего диаметров

подшипника в [10, с. 358-359, табл. 4.92]).

(отклонения наружного и внутреннего диаметров

подшипника в [10, с. 358-359, табл. 4.92]).

Для

посадочного отверстия корпуса редуктора под наружное кольцо подшипника с

местным нагружением назначаем поле допуска ø62K7 (отверстие в корпусе разъемное [10, с.347, табл.

4.89.2]). Согласно [10, с. 345, табл. 4.89.1] при местном нагружении наружного

кольца назначаем посадку отверстия корпуса редуктора и наружного кольца

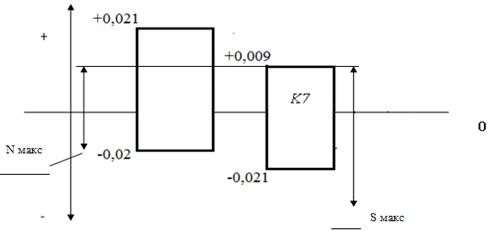

подшипника →  . 3. Схемы расположения полей допусков колец

подшипников и присоединительных поверхностей вала и корпуса.

. 3. Схемы расположения полей допусков колец

подшипников и присоединительных поверхностей вала и корпуса.

-

внутреннее кольцо подшипника с валом.

-

внутреннее кольцо подшипника с валом.

-

отверстие корпуса редуктора с наружным кольцом подшипника.

-

отверстие корпуса редуктора с наружным кольцом подшипника.

Эскизы

посадочных мест вала и корпуса.

Эскиз посадочного места вала.

Шероховатость поверхности вала, корпуса и допуски формы и расположения

поверхности берутся из справочника [2; 10, с.384 табл. 4.95] или из другой

справочной литературы по подшипникам качения.

Обозначение на сборочном чертеже посадок подшипников качения.

Определяем

допуск для знака “отклонение от круглости” (допуск составляет 30% от допуска

размера  .

.

Тd35k5 = es - ei =

0,013 - (-0,002) = 0,015 мм,

То

= 0,3Тd35k5 = 0,3·0,015 = 0,0045 мм,

где

Тd35k5 - допуск размера  ;

;

То

- допуск для знака “отклонение от круглости”.

Допуск

для знака “торцовое биение” принимаем равным допуску для знака “ отклонение

профиля продольного сечения ”

Т↑

= Т= = 0,0045 мм.

Принимаем

То = 0,003 мм, Т= = Т↑ = 0,006 мм.

Определяем

допуск для знака “отклонение от круглости” (допуск составляет 30% от допуска размера

.

.

TD62K7 = ES - EI =

+0.009 - (-0.021) = 0,03 мм,

То

= 0,3TD62K7 = 0,3·0,03 = 0,009 мм,

где

TD62K7 - допуск размера  .

.

Определяем

допуск для знака “радиальное биение” размера

Отклонение

от круглости, радиальное биение и полное радиальное биение составляют 30, 20 и

12% допуска размера, поэтому принимаем допуск радиального биения равным допуску

отклонение от круглости.

Т↑

= То = 0,009 мм.

Принимаем

То = 0,007 мм, Т↑ = 0,007 мм.

СПИСОК ЛИТЕРАТУРЫ

1. Коваленко

А.В., Подшивалов Р.Н. Взаимозаменяемость, стандартизация и технические

измерения: Индивидуальные задания для работы студентов машиностроительных

специальностей Екатеринбург: УПИ, 1992. 27 с.

. Допуски и

посадки: Справочник: В 2 ч. Ч.1 / Под ред. М.А.Палея. 7-е изд., перераб. и доп.

Л.: Политехника, 1991. 576 с.

. Романов

А.Б. Справочная книга по точности и контролю. Л.: Лениздат, 1984. 192 с.

. Справочник

технолога-машиностроителя: В 2 т. Т.1 / Под ред. А.Г. Косиловой и Р.К.

Мещерякова. 4-е изд., перераб. и доп. М.: Машиностроение, 1986. 636 с.

. Якушев

А.И., Воронцов Л.Н., Федотов Н.М. Взаимозаменяемость, стандартизация и

технические измерения: Учебник для вузов. 6-е изд., перераб. и дополн. М.:

Машиностроение, 1986. 352 с.

. Коваленко

А.В., Сыромятников В.С., Рычков А.А. Взаимозаменяемость, стандартизация и

технические измерения: Свердловск: УПИ, 1988. 24 с.

. Коваленко

А.В., Сыромятников В.С., Рычков А.А. Взаимозаменяемость, стандартизация и

технические измерения: Приложения к методическим указаниям по курсовой работе.

Свердловск: УПИ, 1988. 51 с.

. Подшипники

качения: Справочник-каталог / Под ред. В.Н.Нарышкина и Р.В.Коросташевского. М.:

Машиностроение, 1984. 280 с.

. Анурьев

В.И. Справочник конструктора-машиностроителя: В 3 т. Т.2. 7-е изд., перераб. и

доп. М.: Машиностроение, 1992. 784 с.

. Допуски и

посадки: Справочник: В 2 ч. Ч.2 / Под ред. М.А.Палея. 7-е изд., перераб. и доп.

Л.: Политехника, 1991. 607 с.

. Коновалова

И.В. Расчет сборочных размерных цепей: Методические указания по выполнению

курсовой работы по курсу «Взаимозаменяемость, стандартизация и технические

измерения». Свердловск: УПИ, 1990. 26 с.