Аналіз кінематики і побудова робочої зона маніпулятора

ДИПЛОМНИЙ

ПРОЕКТ

Аналіз

кінематики і побудова робочої зона маніпулятора

Зміст

Вступ

.Аналіз

кінематики ПР і побудова діаграм циклу руху ланок

.1

Побудови робочої зони

.2

Дослідження залежності моменту інерції від зміни конфігурації манипулятора

.3

Побудова діаграм циклу руху ланок

.Вивід

рівнянь узагальнених сил

.1

Загальні положення

.2

Розрахунок кінетичної енергії вантажу

.3

Розрахунок кінетичної енергії ліктя

.4

Розрахунок кінетичної енергії плеча маніпулятора

.5

Расчет кінетичної енергії двигуна ліктя

.6

Расчет потенційної енергії вантажу

.7

Розрахунок потенційної енергії ліктя

.8

Розрахунок потенційної енергії плеча

.9

Розрахунок потенційної енергії двигуна ліктя

.10

Рівняння узагальнених сил

.

Вибір двигунів ланок маніпулятора

.1

Розрахунок і побудова навантажувальних діаграм ланок

.2

Представницький вибір двигунів ланок

.Вибір

комплектних електроприводів ланок

.1

Визначення основних параметрів СУЕП

.2

Вибір комплектних електроприводів серії ЕПБ-2

.3

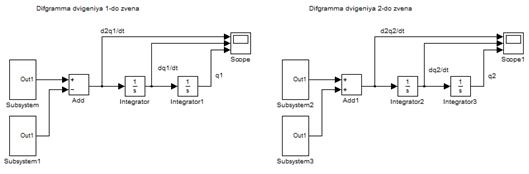

Синтез параметрів СУЕП для 1-ї ланки маніпулятора

.4

Синтез параметрів СУЕП для 2-ї ланки маніпулятора

.4

Моделювання СУЕП

.

Економіка

.1

Техніко-економічне обгрунтування розробки системи керування електроприводом

робота-маніпулятора

.2

Оцінка науково-технічної ефективності результатів технічних і наукових

мероприятий

.3

Соціально-економічна ефективність впровадження науково-технічних розробок

.4

Аналіз ринку

.5

Розрахунок собівартості і визначення ціни реалізації розробленого поводу

.6

Механізм ціноутворення

.7

Визначення ефективності виробництва

Висновок

Список

використаної літератури

кінематика маніпулятор ланка

Введення

Поява механічних маніпуляторів, а

потім систем числового про-грамного управління (ЧПУ) привело до створення

промислових роботів - програмованих маніпуляторів, призначених для

різноманітних технологічних операцій.

Перші промислові роботи почали

створювати в середині 50-х років XX століття в США. У 1954 році американський

інженер Дж. Девол запатентував спосіб управління вантажно-розвантажувальним

маніпулятором за допомогою змінних перфокарт, тобто отримав патент на робот

промислового призначення. Разом з Д. Енгельберга в 1956 р. він організував

першу в світі компанію з випуску промислових роботів. Її назва «Unimation»

(Юнімейшн) є скороченням терміну «Universal Automation» (універсальна

автоматика).

У 1959 році фірма «Консолидейтед

Корпорейшн» (США) опублікувала опис маніпулятора з ЧПУ, а в 1960-1961 рр.. в

американській пресі з'явилися перші повідомлення про маніпуляторах

«Transferrobot» і «Eleximan», призначених для автоматизації складальних робіт.

У 1962 році в США були створені перші в світі промислові роботи «Юнімейт» фірми

"Юнімейшн Інкорпорейд" і «Версатран» фірми «АМФ Версатран». Їх

схожість з людиною обмежувалося наявністю маніпулятора, який віддалено нагадує

людську руку. Деякі з них працюють до цих пір, перевищивши 100 тисяч годин

робочого ресурсу.

Промисловий робот «Юнімейт» мав 5

ступенів рухливості з гідро-приводом і двухпальцевое захватне пристрій з

пневмоприводом. Пере-міщення об'єктів масою до 12 кг здійснювалося з точністю

1,25 мм. В якості системи управління використовувався программоносітель у

вигляді ку-лачкового барабана з кроковим двигуном, розрахований на 200 команд

управління, і кодові датчики положення. У режимі навчання оператор задавав

послідовність точок, через які повинні пройти ланки маніпулятора протягом

робочого циклу. Робот запам'ятовував координати точок і міг автоматично

переміщатися від однієї точки до іншої в заданій послідовності, багато разів

повторюючи робочий цикл. На операції розвантаження машини для лиття під тиском

«Юнімейт» працював з продуктивністю 135 деталей за годину при шлюбі 2%, тоді як

продуктивність ручного розвантаження становила 108 деталей за годину при шлюбі

до 20%.

Промисловий робот «Версатран», який

мав три ступені рухливості і керування від магнітної стрічки, міг у

обпалювальне печі завантажувати і розвантажувати до 1200 розпечених цеглин на

годину. У той час співвідношення витрат на електроніку і механіку у вартості

робота становило 75% і 25%, тому багато завдання управління вирішувалися за

рахунок механіки; зараз же це співвідношення змінилося на протилежне, причому

вартість електроніки продовжує знижуватися.

Пропонуються незвичайні кінематичні

схеми маніпуляторів. Швидко розвиваються технологічні роботи, що виконують такі

операції, як високошвидкісні різання, фарбування, зварювання. Поява в 70-х рр..

мікропроцесорних систем управління і заміна спеціалізованих пристроїв керування

на програмовані контролери дозволили знизити вартість роботів в три рази,

зробивши рентабельним їх масове впровадження в промисловості. Цьому сприяли

об'єктивні передумови розвитку промислового виробництва.

Різні аспекти застосування

промислових роботів розглядаються, як правило, в рамках типових проектів

промислового виробництва: виходячи з наявних вимог, вибирається оптимальний

варіант, в якому конкретизований необхідний для даної задачі тип роботів, їх

кількість, а також вирішуються питання інфраструктури харчування (силові

підводки, подача охолоджуючої рідини - у разі використання рідинного

охолодження елементів оснащення) та інтеграції у виробничий процес

(забезпечення заготовками / напівфабрикатами і повернення готового продукту в

автоматичну лінію для передачі наступній технологічної операції).

Промислові роботи у виробничому

процесі здатні виконувати основні і допоміжні технологічні операції.

До основних технологічних операцій

належать операції безпосереднього виконання формоутворення, зміни лінійних

розмірів заготовки та ін

До допоміжних технологічним

операціям ставляться транспортні операції в тому числі операції з завантаження

та вивантаження технологічного обладнання.

Серед найпоширеніших дій,

виконуваних промисловими роботами, можна назвати наступні:

завантаження / розвантаження

технологічних машин, верстатів;

маніпулювання деталями (наприклад:

укладання, сортування, транспортування і орієнтація);

переміщення деталей і заготовок від

верстата до верстата або від верстата до систе-мам змінних піддонів;

зварювання швів і точкове

зварювання;

збірка механічних і електричних

деталей;

збірка електронних деталей;

фарбування;

укладка кабелю;

виконання операцій різання з рухом

інструменту по складній траєкторії та ін

Сучасні роботи функціонують на

основі принципів зворотного зв'язку, підлеглого управління та ієрархічності

системи управління роботом.

Ієрархія системи управління роботом

передбачає розподіл системи управління на горизонтальні шари, керуючі загальним

поведінкою робота, розрахунком необхідної траєкторії руху маніпулятора,

поведінкою окремих його приводів, і шари, які безпосередньо здійснюють

управління двигунами приводів.

Підпорядковане управління служить

для побудови системи управління приводом. Якщо необхідно побудувати систему

управління приводом по положенню (наприклад, по куту повороту ланки

маніпулятора), то система управління замикається зворотним зв'язком по

положенню, а всередині системи управління за положенням функціонує система

управління за швидкістю зі своєю зворотним зв'язком за швидкістю, усередині

якої існує контур управління по струму зі своєю зворотним зв'язком.

Сучасний робот оснащений не тільки

зворотними зв'язками по положенню, швидкості і прискорень ланок. При захопленні

деталей робот повинен знати, чи вдало він захопив деталь. Якщо деталь крихка

або її поверхня має високу ступінь чистоти, будуються складні системи із

зворотним зв'язком по зусиллю, дозволяють роботові схоплювати деталь, не

пошкоджуючи її поверхню і не руйнуючи її.

Управління роботом здійснюватися

системою управління промисловим підприємством (ERP-системою), согласующими дії

робота з готовністю заготовок і верстатів з числовим програмним управлінням до

виконання технологічних операцій.

Таким чином, ПР - це автоматична

машина, що складається з механізму, інформаційно-вимірювальної, керуючої і

виконавчої систем і призначена для виконання механічних дій у виробничому

процесі. Маніпулятором промислового робота прийнято називати пристрій, що

складається з, приводів і робочого органу (наприклад, захоплень) і призначене

для імітації робочих функцій руки людини.

Економічно вигідне використання

промислових роботів спільно з іншими засобами автоматизації виробництва

(автоматичні лінії, дільниці та комплекси). Застосування автоматичних

маніпуляторів - промислових роботів - дозволяє замінити людину, зайнятого

фізичною працею. Вони застосовуються в першу чергу для автоматизації зміни

деталей та інструменту.

Як показує статистичні дослідження,

машинний час обробки на верстатах становить 5-6% загального фонду часу при

дрібносерійному виробництві, 7-8% при среднесерийном і до 22% при великосерійному

і масовому виробництві. Решта часу витрачається в основному на очікування черги

на обробку і є резервом підвищення продуктивності.

Працюючи у складі роботизованого

комплексу, ПР виконує наступні операції: завантаження і розвантаження верстата,

зміну інструменту, взаємодія з конвеєром, складом заготовок і готової продукції

і т.п. Об'єднуючи в єдиний комплекс завдання автоматизації процесів

металообробки та допоміжних операцій, ПР є одним з головних ланок створення

сучасного високопродуктивного обладнання нового типу, що працює з мінімальною

участю людини.

Для управління роботами

використовуються різні пристрої. Для управління роботами з обмеженими

маніпуляційними можливостями використовуються циклові пристрої позиційного

управління.

У даній роботі пропонується

розробити систему управління електроприводами дволанкового маніпулятора,

призначеного для виконання підйомно-транспортної роботи, що виконує операції

типу «взяти-перенести-покласти» при обслуговуванні технічного обладнання.

Метою дипломної роботи є розробка

системи управління 2-координатного електроприводу для 2-ланками універсального

маніпулятора.

Основні параметри 2-ланками

універсального маніпулятора наведені в таблиці В1.

Таблица В1.

Вихідні дані

|

Параметри

|

Позначення, одиниці виміру

|

Значення

|

|

Вантажопідйомність промислового робота

|

,

кг ,

кг

|

32

|

|

Частота циклів промислового робота

|

N, 1/год

|

750

|

|

Маса 1-ї ланки маніпулятора

|

,

кг ,

кг

|

400

|

|

Маса 2-ї ланки маніпулятора

|

,

кг ,

кг

|

165

|

|

Довжина 1-ї ланки маніпулятора

|

l1,

м

|

0,85

|

|

Довжина 2-ї ланки маніпулятора

|

l2,

м

|

1,28

|

|

Заданий переміщення 1-ї ланки маніпулятора

|

qЗ1,

рад

|

0,5

|

|

Заданий переміщення 2-ї ланки маніпулятора

|

qЗ2,

рад

|

0,6

|

|

Максимальна швидкість при розгоні і

гальмуванні 1-ї ланки маніпулятора

|

,

рад/c ,

рад/c

|

2,0

|

|

Максимальна швидкість при розгоні і

гальмуванні 2-ї ланки маніпулятора

|

,

рад/c ,

рад/c

|

1,7

|

|

Максимальне прискорення при розгоні і

гальмуванні 1-ї ланки маніпулятора

|

,

рад/c2 ,

рад/c2

|

6,0

|

|

Максимальне прискорення при розгоні і

гальмуванні 2-ї ланки маніпулятора

|

,

рад/c2 ,

рад/c2

|

20

|

|

Похибка позиціонування захоплення маніпулятора

|

Δq, рад

|

±0,15

|

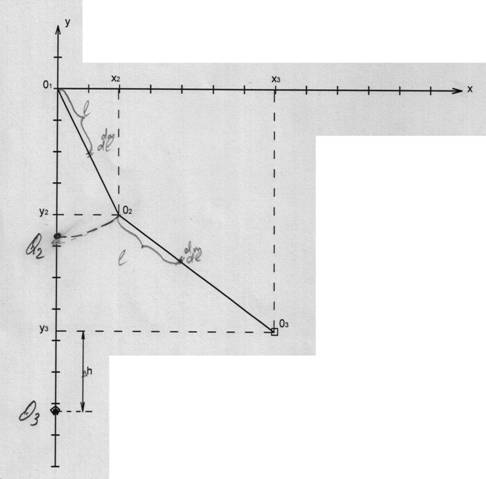

1. Аналіз кінематики ПР і побудова

діаграм циклу руху ланок

.1 Побудова робочої зони

Розглянутий маніпулятор є

Дволанковий (рис.1.1). Ланки ма-ніпулятора з'єднуються один з одним за

допомогою кінематичних пар п'ятого класу, які допускають відносний рух ланок

тільки по одній координаті.

Рис.1.1. Дволанковий універсальний

маніпулятор

Робоча зона ПР - це обсяг, обмежений

поверхнею, що представляє собою геометричне місце точок можливих кінцевих

положень захоплення.

Робоча зона ПР наведена на малюнку

1.2. Кінематична схема маніпулятора наведена на малюнку 1.3

Рис. 1.2. Робоча зона ПР

Рис. 1.3 Кінематична схема

маніпулятора

1.2 Дослідження залежності моменту

інерції від зміни конфігурації маніпулятора

Запишемо формулу для визначення

моменту інерції вантажу, який розташований в точці О3, відносно точки О1

;

;

Запишемо формулу для визначення

моменту інерції двигуна, який приводить в рух лікоть і розташований в точці О2,

відносно точки О1 ;

;

Запишем формулу для определения

момента инерции локтя относительно точки О1

;

;

де  -

щільність матеріалу, з якого зроблений лікоть,

-

щільність матеріалу, з якого зроблений лікоть,

- площа

поперечного перерізу ліктя

- площа

поперечного перерізу ліктя

Запишемо формулу для визначення моменту

інерції вантажу відносно точки О2 ;

;

Запишемо формулу для визначення

моменту інерції ліктя відносно точки О2 ;

;

Запишемо формулу для визначення

моменту інерції плеча щодо О1

;

;

Запишемо формулу для визначення

сумарного моменту інерції маніпулятора щодо О1

; (1.1

; (1.1

.

.

Запишемо формулу для визначення

сумарного моменту інерції маніпулятора щодо О2

;

;

. (1.2)

. (1.2)

З формули (1.1) видно, що момент

інерції маніпулятора щодо осі О1 залежить як від конфігурації маніпулятора

(q2), так і від маси переміщуваного вантажу.

Оцінимо вплив зміни маси

переміщуваного вантажу на момент інерції маніпулятора щодо осі О1. Оскільки

двигун Д2, що приводить у рух лікоть маніпулятора, ще не вибрано, то приймаємо

mД2 = 0. При цьому чутливість моменту інерції маніпулятора щодо осі О1 буде

більшою, ніж при обліку наявності двигуна Д2. Наприклад, за відсутності деталі

в захопленні його маса буде дорівнює 0,5 mГН. Сумарний момент інерції

маніпулятора щодо О1 буде максимальним при q2 = 0 і m_г = 0.5m_гн. На підставі

формули (1.1) одержимо ;

;

При наявності деталі в захопленні

його маса дорівнюватиме mГН. Сумарний момент інерції маніпулятора щодо О1 при q2=0

и  .

Буде рамен

.

Буде рамен

Оцінимо варіацію моменту інерції

маніпулятора щодо осей О1, обумовлену зміною маси переміщуваного вантажу

;

;

;

;

З формули (1.2) видно, що момент

інерції маніпулятора щодо осі О2 залежить тільки від маси переміщуваного

вантажу. Оцінимо вплив зміни маси переміщуваного вантажу на момент інерції

маніпулятора щодо осі О2.

Сумарний момент інерції маніпулятора

щодо О2 буде мінімальним при m_г = 0.5m_гн. На підставі формули (1.2) одержимо  ;

;

Сумарний момент інерції маніпулятора

щодо О2 буде максимальним при m_г = m_гн. На підставі формули (1.2) одержимо

Оцінимо варіацію моменту інерції

маніпулятора щодо осей О1, обумовлену зміною маси переміщуваного вантажу

;

;

;

;

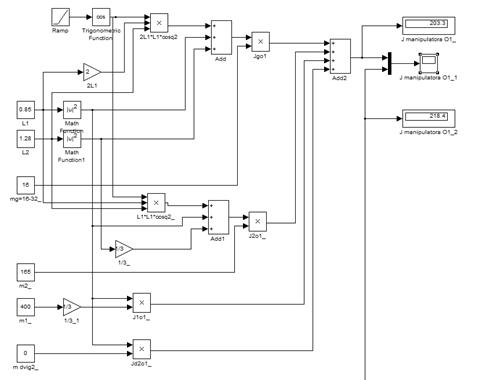

Оцінимо вплив зміни конфігурації

маніпулятора (q2) на момент інерції маніпулятора щодо осі О1. На підставі

формули (1.1) в пакеті Simulink, балу розроблена модель розрахунку моменту

інерції маніпулятора щодо осі О1 для різної маси переміщуваного вантажу, яка

показана на рис.1.4.

Рис.1.4.

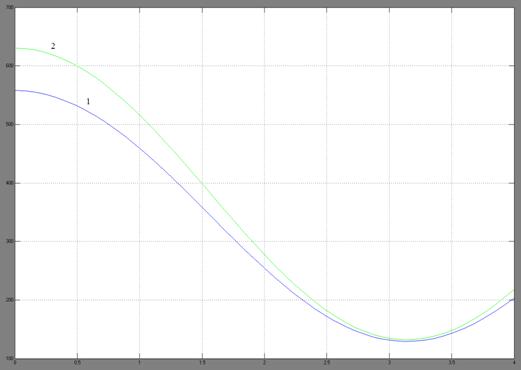

Проведемо аналіз залежності  от

от

(

( змінюється від 0 до π (180°))

при різних

змінюється від 0 до π (180°))

при різних  (

( и

и  )

з використанням формули

)

з використанням формули

залежність  от

от

представлена

на рис. 1.5.

представлена

на рис. 1.5.

Графік 1 відповідає  ,

при цьому момент інерції маніпулятора щодо осі О1 змінюється від

,

при цьому момент інерції маніпулятора щодо осі О1 змінюється від  при

q2=0 до

при

q2=0 до

Графік 2 відповідає  ,

при цьому момент інерції маніпулятора щодо осі О1 змінюється від

,

при цьому момент інерції маніпулятора щодо осі О1 змінюється від  при

q2=0 до

при

q2=0 до

Варіація моменту інерції

маніпулятора щодо осі О1, обумовлена зміною маси переміщуваного вантажу

дорівнює

;

;

;

;

Рис.1.5.

Таким чином, можна стверджувати, що

зміна конфігурації маніпулятора в значно більшій мірі впливає на момент інерції

маніпулятора щодо осі О1, ніж зміна маси переміщуваного вантажу.

.3 Побудова діаграм циклу руху ланок

Цикл роботи ПР містить:

Прямий хід з вантажем;

Паузу на очікування і опускання

вантажу;

Зворотний хід без вантажу;

Паузу на очікування і взяття

вантажу.

Діаграми циклу переміщення ланок

являють собою залежності переміщень, швидкостей і прискорень ланок від часу.

Діаграми будують з урахуванням

заданих у варіанті переміщень ланок ,

,  ,

максимальних швидкостей q̇max1 , q̇max2 і

прискорень q̇˙max1

, q̇˙max2.

,

максимальних швидкостей q̇max1 , q̇max2 і

прискорень q̇˙max1

, q̇˙max2.

При цьому залежно від заданго

переміщення  і максимального

прискорення q̇˙maxi

форма тахограмми q̇i (t) може бути трикутної або

трапецеїдальної. Форму тахограмми можна визначити, аналізуючи справедливість

нерівності:

і максимального

прискорення q̇˙maxi

форма тахограмми q̇i (t) може бути трикутної або

трапецеїдальної. Форму тахограмми можна визначити, аналізуючи справедливість

нерівності:

, (1.3)

, (1.3)

де  -

номер ланки (

-

номер ланки ( = 1, 2 );

= 1, 2 );

- задане

переміщення i-ї ланки, рад;

- задане

переміщення i-ї ланки, рад;

- задане

максимальне обмеження швидкості i-ї ланки, рад/с;

- задане

максимальне обмеження швидкості i-ї ланки, рад/с;

- задане

максимальне прискорення i-ї ланки, рад/

- задане

максимальне прискорення i-ї ланки, рад/ .

.

Якщо умова (1.3) виконується, то

тахограмма має форму трикутника, якщо не виконується, то тахограмма має форму

трапеції.

Для 1-ї ланки:

,

,

;

;

Т.к. умова виконується - графік

швидкості 1-ї ланки має форму трикутника.

Для 2-ї ланки:

,

,

;

;

;

;

Умова не виконується, тому графік

швидкості для 2-ї ланки має форму трапеції.

Розрахуємо тахограммой 1-ї ланки.

Для 1-ї ланки при трикутної

тахограммой руху визначаємо реальне максимальне значення швидкості, до якої

розженеться 1-а ланка, рухаючись з прискоренням  і

переміщаючись на кут

і

переміщаючись на кут

, ( 1.4 )

, ( 1.4 )

де  -

фактичне максимальне значення швидкості, до якої розженеться ланка при заданому

переміщенні

-

фактичне максимальне значення швидкості, до якої розженеться ланка при заданому

переміщенні  і заданому

максимальному прискоренні

і заданому

максимальному прискоренні

,

,

,

,  -

час розгону і гальмування 1-ї ланки ПР, с..

-

час розгону і гальмування 1-ї ланки ПР, с..

рад/с ;

рад/с ;

с.

с.

Для 2-ї ланки при трапецеидальной

тахограммой руху:

, ( 3 )

, ( 3 )

где  ,

,

-

час розгону і гальмування, с;

-

час розгону і гальмування, с;

,

,  -

максимальне значення швидкості (рад/с) і прискорення (рад/с2) другої

ланки.

-

максимальне значення швидкості (рад/с) і прискорення (рад/с2) другої

ланки.

;

;

Розрахуємо тахограммой 2-ї ланки.

. Шлях, пройдений при розгоні

або при гальмуванні 2-ї ланки

2.

1. Шлях, пройдений ланкою при

сталому русі (рух з постійною швидкістю  )

:

)

:

;

;

рад.

рад.

Час усталеного руху ланки:

с.

( 5 )

с.

( 5 )

Заданий час циклу:

, ( 6 )

, ( 6 )

с;

с;

Час роботи в циклі ланки:

,

,

Час роботи в циклі 1-ї ланки:

с;

с;

Час роботи в циклі 2-ї ланки:

с ;

с ;

Т.як час роботи в циклі визначається

за найбільшою часу роботи ланки, то вибираємо

с.

с.

Сумарний час пауз:

,

,

Для 1-ї ланки ПР: ( 8 )

,

,

Для 2-ї ланки ПР:

с ,

с ,

Вибираємо сумарний час паузи

с .

с .

Час паузи на очікування і

відпускання вантажу  вважають рівним

часу на очікування і взяття вантажу

вважають рівним

часу на очікування і взяття вантажу  і

приймають рівним

і

приймають рівним  .

.

Блок-схема програми для розрахунку

діаграм руху ланок ПР при-ведені на рис.1.6, розрахунок яких проведено

використовуючи метод Ейлера со-гласно наступній системі рівнянь:

( 8 )

( 8 )

де  ,

,

,

,

-

значення прискорення, швидкості і переміщення -ї ланки на

-

значення прискорення, швидкості і переміщення -ї ланки на -м

кроці розрахунку;

-м

кроці розрахунку;

- прирощення часу

процесу (

- прирощення часу

процесу ( ).

).

Рис.1.6.

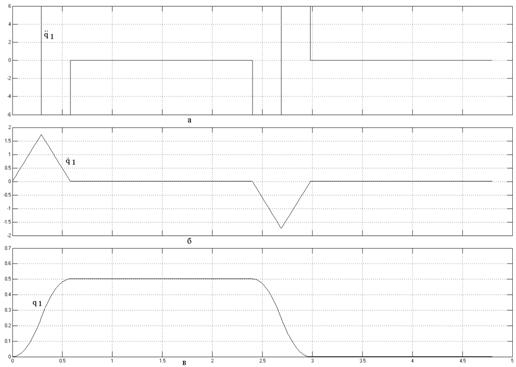

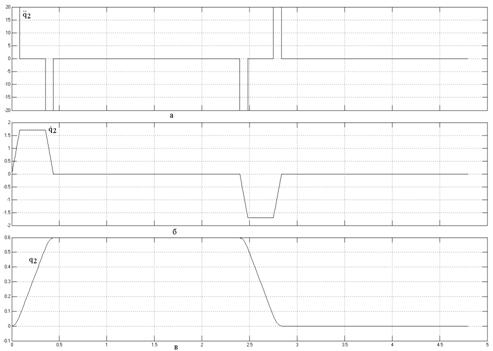

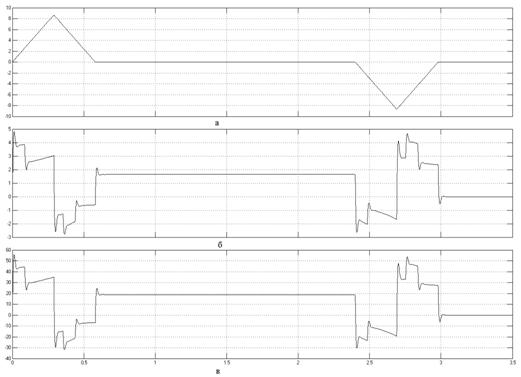

На рис.1.7 показані діаграми руху

1-ї ланки маніпулятора, а на рис.1.8 показані діаграми руху 2-ї ланки

маніпулятора. Порівняння цих графіків з технічним завданням показує, що вони

повністю відповідають технічним завданням.

Рис1.7.

Рис.1.8.

Висновки

У даному розділі був проведений

аналіз кінематики ПР і побудова діа-грам циклу руху ланок. Розглянутий

маніпулятор є Дволанковий (рис.1.1). Ланки маніпулятора з'єднуються один з

одним за допомогою кінематичних пар п'ятого класу, які допускають

відноси-вування рух ланок тільки по одній координаті. Була побудована робоча

зона маніпулятора.

Було проведено дослідження

залежності моменту інерції від зміни конфігурації маніпулятора. Записано ряд

формул, на підставі яких в пакеті Simulink, балу розроблена модель розрахунку

моменту інерції маніпулятора щодо осі О1 для різної маси переміщуваного

вантажу, яка показана на ріс.1.4.А по рис. 1.5 можна стверджувати, що зміна

конфігурації маніпулятора в значно більшій мірі впливає на момент інерції

маніпулятора щодо осі О1, ніж зміна маси переміщуваного вантажу.

Були побудовані діаграми циклу руху

ланок, які являють собою залежності переміщень, швидкостей і прискорень ланок

від часу. Розрахований шлях, пройдений при розгоні або при гальмуванні 2-го

ланки і шлях, пройдений ланкою при сталому русі.

Побудована блок-схема програми для

розрахунку діаграм руху ланок ПР, які наведені на рис.1.6, розрахунок яких

проведено використовуючи метод Ейлера за певною системою рівнянь.

На рис.1.7 показані діаграми руху

1-ї ланки маніпулятора, а на рис.1.8 показані діаграми руху 2-ї ланки

маніпулятора. Порівняння цих графіків з технічним завданням показує, що вони

повністю відповідають технічним завданням.

2.Вивід рівнянь узагальнених сил

2.1 Загальні положення

Ланки роботів, їх механічні передачі

та електричні двигуни являють собою систему матеріальних тіл, пов'язаних між

собою жорсткими і пружними зв'язками. Поняття статичного і динамічного режимів,

які зазвичай застосовують для одномасової наведеного ланки, для 2-х

координатного електроприводу неприйнятні. Тут всі режими динамічні, більшою

мірою обумовлені взаємним впливом ланок і електроприводів один на одного.

Вирішення цього завдання зручно

вести при використанні дифференциаль-них рівнянь руху системи в узагальнених

координатах, або при використанні рівнянь Лагранжа 2-го роду.

, ( 2.1)

, ( 2.1)

де  -

порядковий номер ланки ПР;

-

порядковий номер ланки ПР;

,

,  -

узагальнена координата і узагальнена швидкість i-ї ланки;

-

узагальнена координата і узагальнена швидкість i-ї ланки;

- узагальнена сила

або момент сил, прикладених до i-ї ланці;

- узагальнена сила

або момент сил, прикладених до i-ї ланці;

- сумарна

кінетична енергія маніпулятора;

- сумарна

кінетична енергія маніпулятора;

- сумарна

потенційна енергія маніпулятора.

- сумарна

потенційна енергія маніпулятора.

Кількість управлінь дорівнює

кількості ланок. В результаті рішення рівнянь отримують вираження узагальнених

сил як функції від  ,

,  ,

,

,

,

,

,

.

.

2.2 Розрахунок кінетичної енергії

вантажу

Кінетична енергія вантажу

визначається за формулою:

; ( 2.2 )

; ( 2.2 )

Якщо уявити вантаж матеріальною

точкою, розташованою в точці О3 (рис.1.3), то його координати на площині х-у

визначаються системою двох рівнянь:

(

2.3)

(

2.3)

Продифференцируем систему рівнянь за

часом, щоб визначити проекції швидкості вантажу на осі координат:

Швидкість вантажу можна визначити за

формулою:

Кінетична енергія вантажу може бути

визначена за формулою:

.3 Розрахунок кінетичної енергії

ліктя

Локоть будемо розглядати як

однорідний стрижень довжиною  , з площею

поперечного перерізу

, з площею

поперечного перерізу  і щільністю

матеріалу

і щільністю

матеріалу

Виберемо точку масою dm2

, що знаходиться на відстані  от

от  ,

тоді її координати будуть визначатися системою рівнянь і довжиною

,

тоді її координати будуть визначатися системою рівнянь і довжиною  2

2

Проекції швидкості елемента ліктя

масою dm на осі х і у

Швидкість елемента ліктя масою dm

визначається формулою:

Кінетична енергія елемента ліктя

масою dm2, яка розташована на відстані  від

точки О2

від

точки О2

Елемент масою ліктя можна

представити у вигляді:

,

,

де  -

усереднена щільність матеріалу ліктя ПР,

-

усереднена щільність матеріалу ліктя ПР,

- усереднена площа

поперечного перерізу ліктя

- усереднена площа

поперечного перерізу ліктя

- довжина елемента

маси

- довжина елемента

маси

Кінетичну енергію ліктя отримаємо в

результаті інтегрування ліктя по його довжині

Оскільки вісь О2

проходить через кінець ліктя, то  .

З урахуванням цього отримаємо:

.

З урахуванням цього отримаємо:

,

,

2.4 Розрахунок

кінетичної енергії плеча маніпулятора.

Плече маніпулятора будемо

розраховувати як однорідний стрижень перерізом  и

и

.

Виберемо матеріальну точку довжиною

.

Виберемо матеріальну точку довжиною  і

масою

і

масою  розташовану

на відстані

розташовану

на відстані  от

от  ,

тоді отримаємо координати елемента плеча маніпулятора на осі х і у:

,

тоді отримаємо координати елемента плеча маніпулятора на осі х і у:

;

;

Проекції швидкості елемента плеча

маніпулятора на осі х і у:

;

;

Швидкість елемента плеча

маніпулятора:

,

,

Кінетична енергія елемента

маніпулятора:

,

,

Кінетична енергія плеча маніпулятора

визначаємо в результаті інтегрування по довжині плеча від - до +

до +

;

;

Оскільки вісь повороту плеча О1

проходить через його кінцеву точку, то  .

З урахуванням цього отримуємо:

.

З урахуванням цього отримуємо:

;

;

2.5 Розрахунок кінетичної енергії

двигуна ліктя

Двигун Д2 приводить в рух лікоть і

розташований в точці  Координати двигуна

на осі х і у:

Координати двигуна

на осі х і у:

;

;

Проекції вектора швидкості двигуна

ліктя на осі х і у:

;

;

Швидкість двигуна ліктя:

=

= ;

;

Кінетична енергія двигуна ліктя:

;

;

Оскільки двигун плеча розташований в

точці О1, і не переміщається, то його кінетична енергія дорівнює

нулю.

2.6 Розрахунок потенційної енергії

вантажу

Потенційна енергія вантажу

розраховується за формулою:

,

(2.5)

,

(2.5)

де  (2.6

)

(2.6

)

Після підставки отримаємо:

(2.7)

(2.7)

2.7 Розрахунок потенційної енергії

ліктя

Виберемо точку масою  ,

що знаходиться на відстані

,

що знаходиться на відстані  від точки

від точки  ,

тоді за аналогією з вантажем отримаємо:

,

тоді за аналогією з вантажем отримаємо:

де

- щільність

матеріалу ліктя;

- щільність

матеріалу ліктя;

- площа поперечного перерізу

ліктя.

- площа поперечного перерізу

ліктя.

;

;

;

;

де  приймемо

рівним нулю.

приймемо

рівним нулю.

2.8 Розрахунок потенційної енергії

плеча

Виберемо точку маси  ,

що знаходиться на відстані

,

що знаходиться на відстані  від точки

від точки  ,

тоді отримаємо:

,

тоді отримаємо:

;

;

де  ;

;

;

;

де  приймемо

рівним нулю.

приймемо

рівним нулю.

Двигун ліктя розташований в точці

;

;

.

.

2.10 Рівняння узагальнених сил

Сумарна кінетична енергія

маніпулятора:

;

;

Сумарна потенційна енергія

маніпулятора:

.

.

Стосовно до дволанковий ПР отримуємо

два рівняння узагальнених сил:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

; (2.8)

; (2.8)

Висновки

У другому розділі проведено висновок

рівнянь узагальнених сил. Показано, що ланки роботів, їх механічні передачі та

електричні двигуни являють собою систему матеріальних тіл, пов'язаних між собою

жорсткими і пружними зв'язками. Поняття статичного і динамічного режимів, які

зазвичай застосовують для одномасової наведеного ланки, для 2-х координатного

електроприводу неприйнятні. Тут всі режими динамічні, більшою мірою обумовлені

взаємним впливом ланок і електроприводів один на одного. І для вирішення цього

завдання ми використовували рівняння Лагранжа 2-го роду.

Проведено розрахунки кінетичної

енергії вантажу, кінетичної енергії ліктя, кінетичної енергії плеча

маніпулятора, кінетичної енергії двигуна ліктя, потенційної енергії вантажу,

потенційної енергії ліктя, потенційної енергії плеча, потенційної енергії

двигуна ліктя. Записані рівняння узагальнених сил.

3. Вибір двигунів ланок маніпулятора

3.1 Розрахунок і побудова

навантажувальних діаграм ланок

Підставляючи чисельні значення мас і

довжин ланок  в отримані вирази

узагальнених сил (3.8; 3.9), отримаємо чисельні вираження залежностей

узагальнених сил

в отримані вирази

узагальнених сил (3.8; 3.9), отримаємо чисельні вираження залежностей

узагальнених сил  від параметрів

руху ланок

від параметрів

руху ланок  .

.

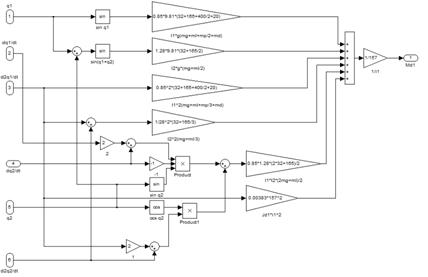

У блок-схемі математичної моделі для

розрахунку навантажувальних діа-грам двигунів ланок маніпулятора, представленої

на рис. 3.1, були визначені моменти, що діють на осях ланок, для приведення

яких до валу двигуна використовували формулу:

1 )

1 )

де  -

момент, приведений до валу двигуна

-

момент, приведений до валу двигуна  -ї

ланки ,Н*м;

-ї

ланки ,Н*м;

- відповідно

передавальне відношення механічної передачі i-ї ланки.

- відповідно

передавальне відношення механічної передачі i-ї ланки.

Значення передавального відношення

механічної передачі i-ї ланки визначаємо за формулою, виходячи з умови, що

максимальної швидкості ланки маніпулятора відповідає максимальна швидкість вала

двигуна

, ( 3.2)

, ( 3.2)

Оскільки при однаковій потужності

двигунів меншу масу мають двигуни з більшою швидкістю, то будемо вибирати

двигуни з максимальною швидкістю, рівній 314 рад / с. З урахуванням цього для

першої ланки маніпулятора отримаємо:

для другої ланки маніпулятора

отримаємо:

На рис.3.2 для прикладу показана

блок-схема математичної моделі підсистеми Мd1, призначеної для

розрахунку навантажувальної діаграми двигуна плеча маніпулятора Д1. Графіки  наведені

на рис. 3.3.

наведені

на рис. 3.3.

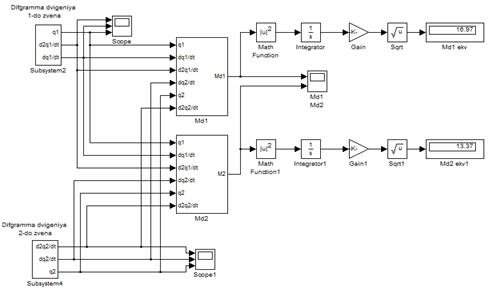

рис. 3.1 Блок-схема математичної

моделі для розрахунку навантажувальних діа-грам двигунів ланок маніпулятора Д1

і Д2

Рис. 3.2 Блок-схема математичної

моделі підсистеми Мd1, призначеної для розрахунку навантажувальної

діаграми двигуна плеча маніпулятора Д1

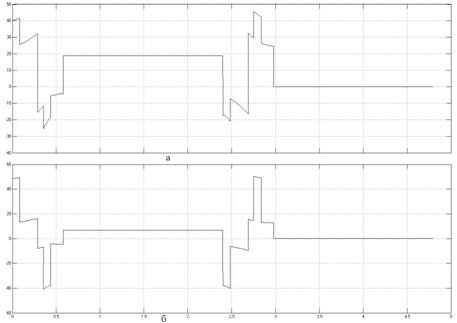

Діаграми моменту розвивається

двигуном 1-ї ланки (а) і 2-ї ланки (б) маніпулятора з урахуванням маси двигуна

Д2, рівний 20 кг і моменту інерції якорів двигунів Д1 і Д2, рівному 3,83 10-3

кгм2 і ККД редукторів рівних 100%. представлені у вигляді графіка на

рис. 3.3.

Рис. 3.3 Діаграми моменту

розвивається двигуном 1-ї ланки (а) і 2-ї ланки (б) маніпулятора з урахуванням

маси двигуна Д2, рівний 20 кг і моменту інерції якорів двигунів Д1 і Д2,

рівному 3,83 10-3 кгм2 і ККД редукторів рівних 100%.

3.2 Представницький вибір двигунів

ланок

Блок-схема математичної моделі для

розрахунку навантажувальних діаграм двигунів ланок маніпулятора, представлена

на рис. 3.1, оцінює також і середньоквадратичне значення моменту за робочий

цикл. Так за допомогою цієї моделі було отримано, що середньоквадратичне

значення моменту двигунів Д1 і Д2 дорівнює

МЭКВ Д1=16,97 Нм;

МЭКВ Д2=13,37 Нм;

Вибираємо одноступінчатий хвильової

редуктор ККД якого дорівнює

ηМП1=

ηМП2=0.95

З урахуванням цього номінальний

момент двигунів Д1 І Д2 повинен задовольняти умові

МН Д1 ≥ МЭКВ

Д1/ ηМП1

МН Д2 ≥ МЭКВ

Д2/ ηМП2

Після підстановки одержимо

МН Д1 ≥ 16,97/

0,95=17,86 Нм,

МН Д2 ≥ 13,37/

0,95=14,07 Нм.

Вибираємо двигун серії 3ДВУ

Для першої ланки - 3ДВУ300L ;

Для другої ланки - 3ДВУ265L ;

Таблиця 3.1.

Дані двигунів 2ДВУ165L і 2ДВУ165М

|

Тип двигуна

|

Тривалий момент

|

Максимальна частота обертання вала

|

Момент інерції двигуна J

|

Трива-лий струм

|

Максимальний струм

|

Опір фази обмотки статора, RФ,

Ом

|

Маса двигуна,кг

|

|

2ДВУ165L

|

23

|

3000

|

6,9× 10-3

|

16

|

80

|

0,36

|

23

|

|

2ДВУ165М

|

17

|

3000

|

5,1× 10-3

|

12

|

60

|

0,49

|

19

|

Після перевірки на моделі з

урахуванням паспортних параметрів двигунів і з урахуванням ККД редукторів

рівним 0,95 отримали

МЭКВ Д1=18,84 Нм;

МЭКВ Д2=17,07 Нм;

Оскільки температура навколишнього

середовища в місці експлуатації маніпулятора дорівнює 25о С а не 40о

С (що відповідає вимогам паспорта двигуна), то двигун Д2 перегріватися не буде

через перевищення еквівалентним моментом номінального значення на 0,07 Нм. Тому

залишаємо вибраний раніше двигун для приведення в рух 2-ї ланки.

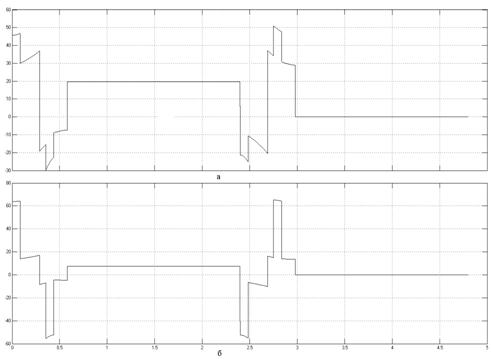

Рис.3.4. Діаграми моменту

розвивається двигуном 1-ї ланки (а) і 2-ї ланки маніпулятора з урахуванням

паспортних параметрів двигунів і ККД редукторів рівних 0,95.

Максимальному струму ланцюга статора

двигуна Д1, рівного 80А відповідає максимальний момент

МД1МАХ=МД01

× IД1МАХ / IД01

МД1МАХ=23×80

/

16=115,2 Нм

Максимальному струму ланцюга статора

двигуна Д2, рівного 60А відповідає максимальний момент

МД2МАХ= МД02

× IД2МАХ

/ IД02

МД2МАХ=17×60

/ 12=85,0

Нм

Оскільки з навантажувальних діаграм

(рис.3.4) випливає, що максимальний момент, що розвивається двигуном Д1, МД1МАХ=51

Нм, а двигуном Д2 - МД2МАХ=65,4 Нм, то можна стверджувати, що обрані

двигуни проходять по перевантажувальної здатності для заданого робочого циклу.

Висновки

У третьому розділі - вибір двигунів

ланок маніпулятора. Проведено Розрахунок і побудова навантажувальних діаграм

ланок. У блок-схемі математичної моделі для розрахунку навантажувальних діаграм

двигунів ланок маніпулятора, представленої на рис. 3.1, були визначені моменти,

що діють на осях ланок, для приведення яких до валу двигуна використовували

певні формули. На рис.3.2 для прикладу показана блок-схема математичної моделі

підсистеми Мd1, призначеної для розрахунку

навантажувальної діаграми двигуна плеча маніпулятора Д1. Діаграми моменту

розвивається двигуном 1-ї ланки (а) і 2-ї ланки (б) маніпулятора з урахуванням

маси двигуна Д2, рівний 20 кг і моменту інерції якорів двигунів Д1 і Д2,

рівному 3,83 10-3 кгм2 і ККД редукторів рівних 100%.

представлені у вигляді графіка на рис. 3.3.

Блок-схема математичної моделі для

розрахунку навантажувальних діаграм двигунів ланок маніпулятора, представлена на

рис. 3.1, оцінює також і середньоквадратичне значення моменту за робочий цикл.

На Рис.3.4. Показані діаграми моменту розвивається двигуном 1-ї ланки (а) і 2-ї

ланки маніпулятора з урахуванням паспортних параметрів двигунів і ККД

редукторів рівних 0,95.

4. Вибір комплектних електроприводів

ланок

4.1 Визначення основних параметрів

СУЕП

Силовий перетворювач, що живить

двигун, повинен забезпечувати не-обхідні значення максимальної напруги в ланці

постійного струму

, тривалого струму

, тривалого струму  і

максимального струму навантаження

і

максимального струму навантаження  .

.

Максимальна напруга

перетворювача:

.Максимальна

напруга перетворювача:

, ( 4.1 )

, ( 4.1 )

де  ,

,

-

максимальне значення швидкості і моменту на валу двигуна.

-

максимальне значення швидкості і моменту на валу двигуна.

Визначимо значення конструктивного

коефіцієнта вентильного двигуна по моменту і по ЕРС

, ( 4.2 )

, ( 4.2 )

де  -

відповідно тривалий момент і відповідний йому струм двигуна.

-

відповідно тривалий момент і відповідний йому струм двигуна.

Визначимо значення конструктивного

коефіцієнта вентильного двигуна Д1

Нм/А;

Нм/А;

Визначимо значення конструктивного

коефіцієнта вентильного двигуна Д2

Нм/А;

Нм/А;

Визначимо значення максимальної

напруги перетворювача для вентильного двигуна Д1

;

;

Визначимо значення максимальної

напруги перетворювача для вентильного двигуна Д2

;

;

Тривалий випрямлений струм

перетворювача:

, ( 4.3 )

, ( 4.3 )

де  -

еквівалентний момент на валу двигуна за цикл роботи;

-

еквівалентний момент на валу двигуна за цикл роботи;

Визначимо значення тривалого

випрямленого струму перетворювача для вентильного двигуна Д1

;

;

;

;

Ток перевантаження повинен

задовольняти співвідношенню

,

,

где  -

струм, який відповідає максимальному моменту двигуна;

-

струм, який відповідає максимальному моменту двигуна;

;

;

;

;

Остаточно отримуємо:

;

;

;

;

;

;

;

;

;

;

.

.

4.2 Вибір комплектних

електроприводів серії ЕПБ-2

Для обраних вентильних двигунів

вибираємо комплектні електроприводи серії ЕПБ-2

Для першої ланки:

Блок живлення серії БС 9803-355

;

;

;

;

;

;

Блок регулювання серії БС 4102-345

;

;  ;

;

;

;

Для другої ланки:

Блок живлення серії БС 9803-355

;

;  ;

;

Блок регулювання серії БС 4102-345

;

;  ;

;

;

;

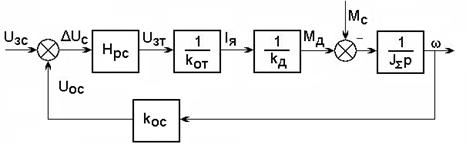

Структурна схема одноконтурної СУЕП

на базі ЕПБ2 наведена на рис. 4.1.

Рис. 4.1. Структурна схема одноконтурної

СУЕП на базі ЕПБ-2

4.3 Синтез параметрів СУЕП для 1-ї

ланки маніпулятора

Визначити максимальну кутову

швидкість вала двигуна:

де nmax= об/хв.

- максимальна частота обертання вала

Визначаємо значення

конструктивного коефіцієнта по ЕРС:

Визначаємо коефіцієнт датчика

швидкості:

Визначаємо коефіцієнт датчика

струму:

Визначаємо конструктивний

коефіцієнт двигуна:

Визначаємо сумарний момент

інерції:

кгм2

кгм2

Вибираємо  :

:

.4 Синтез параметрів СУЕП для

2-го ланки маніпулятора

Визначити максимальну кутову

швидкість вала двигуна:

де nmax= об/хв.

- максимальна частота обертання вала

Визначаємо значення

конструктивного коефіцієнта по ЕРС:

Визначаємо коефіцієнт датчика

швидкості:

Визначаємо коефіцієнт датчика

струму:

Визначаємо конструктивний

коефіцієнт двигуна:

Визначаємо сумарний момент

інерції:

кгм2

кгм2

Вибираємо  :

:

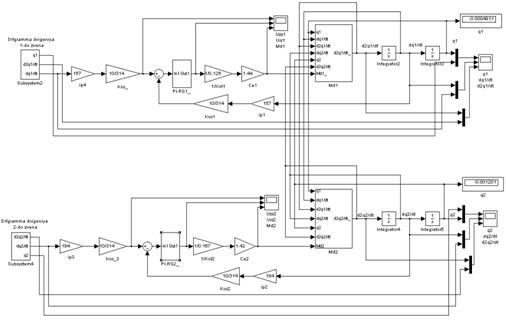

4.5 Моделювання СУЕП

Блок-схема моделі 2-координатного ЕП

2-ланками маніпулятора на базі ЕПБ-2 показана на рис.4.2.

Рис. 4.2. Блок-схема моделі

2-координатного ЕП 2-ланками маніпулятора на базі ЕПБ-2

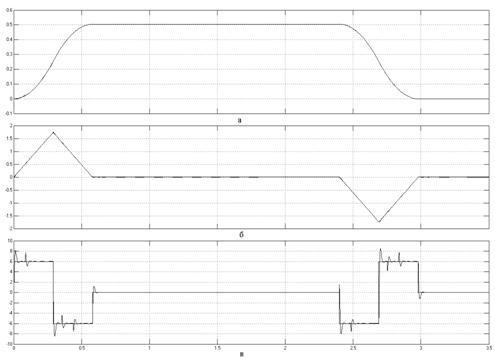

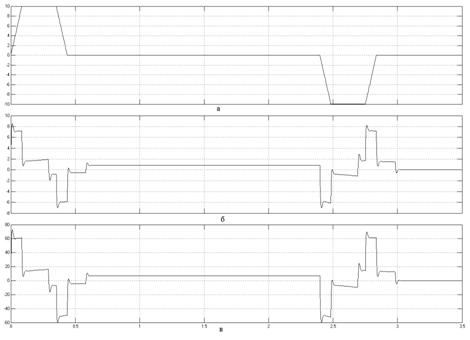

На рис.4.3 і рис.4.4 показані

діаграми руху 1-ї і 2-ї ланок маніпулятора. Там же показані задані діаграми

руху 1-ї і 2-їзвеньев. Так на рис.4.3, а і рис.4.4, а показані задана і

отримана за допомогою СУЕП ЕПБ2 діаграми переміщення відповідно 1-ї і 2-ї ланок

маніпулятора. Видно, що вони настільки збігаються, що їх важко розрізнити.

Так на рис.4.3, б і рис.4.4, б

показані задана і отримана за допомогою СУЕП ЕПБ2 діаграми швидкості

переміщення відповідно 1-ї і 2-ї ланок маніпулятора. Вони також досить повно

збігаються, але відмінності між ними більш помітні.

Рис.4.3. Діаграми руху 1-ї ланки

Так на рис.4.3, в і рис.4.4, в показані задана і

отримана за допомогою СУЕП ЕПБ2 діаграми прискорення з яким переміщуються

відповідно 1-ї і 2-ї ланок маніпулятора. Тут помітні відмінності між заданою і

отриманої за допомогою СУЕП ЕПБ2 діаграмами прискорення. Частина з цих

відмінностей обумовлена наявністю динамічної помилки, властивою системі

регулювання швидкості, а частина наявністю динамічної помилки, обумовленої

взаємним впливом ланок маніпулятора один на одного при їх русі.

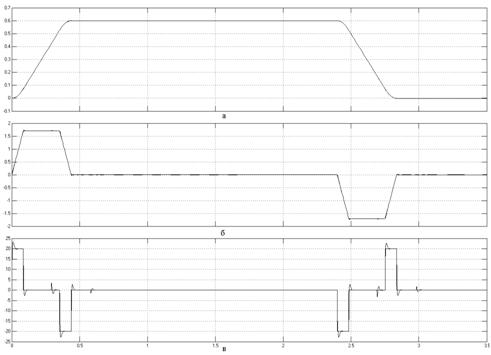

Рис.4.4. Діаграми руху 2-ї ланки

На рис. 4.5 і на рис. 4.6 показані

діаграми сигналів завдання швидкості (а), завдання струму (б) і діаграма

моменту (в) в СУЕП відповідно 1-ї і 2-ї ланки маніпулятора. З графіків (в)

видно, що наявність взаємного впливу ланок маніпулятора один на одного при їх

русі призводить до збільшення максимальних значень моментів, що розвиваються

двигуном. Так максимальний момент, що розвивається двигуном Д1 збільшується від

51 НМ до 55 Нм. Максимальний момент, що розвивається двигуном Д2 збільшується

від 65,4 НМ до 72 Нм.

Рис. 4.5. Діаграми сигналів завдання

швидкості (а), завдання струму (б), діаграма моменту 1-ї ланки (в)

Рис.4.6. Діаграми сигналів завдання

швидкості (а), завдання струму (б), діаграма моменту 2-ї ланки

Висновки

У четвертому розділі зроблено вибір

комплектних електроприводів ланок. Проведено ряд розрахунків для визначення

основних параметрів СУЕП. А також вибір комплектних електроприводів серії ЕПБ-2

і Синтез параметрів СУЕП для 1-ї та 2-ї ланки маніпулятора.

Провели моделювання СУЕП. Блок-схема

моделі 2-координатного ЕП 2-ланками маніпулятора на базі ЕПБ-2 показана на рис.4.2.

На рис.4.3 і рис.4.4 показані

діаграми руху 1-ї і 2-ї ланок маніпулятора. Там же показані задані діаграми

руху 1-ї і 2-ї ланок. Так на рис.4.3, а і рис.4.4, а показані задана і отримана

за допомогою СУЕП ЕПБ2 діаграми переміщення відповідно 1-ї і 2-ї ланок

маніпулятора. Видно, що вони настільки збігаються, що їх важко розрізнити.

Так на рис.4.3, б і рис.4.4, б

показані задана і отримана за допомогою СУЕП ЕПБ2 діаграми швидкості

переміщення відповідно 1-ї і 2-ї ланок маніпулятора. Вони також досить повно

збігаються, але відмінності між ними більш помітні.

Так на рис.4.3, в і рис.4.4, в

показані задана і отримана за допомогою СУЕП ЕПБ2 діаграми прискорення з яким

переміщуються відповідно 1-ї і 2-ї ланок маніпулятора. Тут помітні відмінності

між заданою і отриманої за допомогою СУЕП ЕПБ2 діаграмами прискорення. Частина

з цих відмінностей обумовлена наявністю динамічної помилки, властивою системі

регулювання швидкості, а частина наявністю динамічної помилки, обумовленої

взаємним впливом ланок маніпулятора один на одного при їх русі.

На рис. 4.5 і на рис. 4.6 показані

діаграми сигналів завдання швидкості (а), завдання струму (б) і діаграма

моменту (в) в СУЕП відповідно 1-ї і 2-ї ланки маніпулятора. З графіків (в)

видно, що наявність взаємного впливу ланок маніпулятора один на одного при їх

русі призводить до збільшення максимальних значень моментів, що розвиваються

двигуном. Так максимальний момент, що розвивається двигуном Д1 збільшується від

51 НМ до 55 Нм. Максимальний момент, що розвивається двигуном Д2 збільшується

від 65,4 НМ до 72 Нм.

5. Економіка

5.1 Техніко-економічне обгрунтування

розробки системи керування електроприводом робота-маніпулятора

В умовах ринкової економіки

розширюється діапазон оцінки ефективності науково-технічних розробок, а, отже,

збільшується важливість розрахунку ефективності. До видів ефектів та

ефективності відносять:

Науково-технічний ефект, який

проявляється в підвищенні науково-технічного рівня, поліпшення параметрів

техніки і технологій;

Економічний ефект полягає в отриманні

економічних результатів науково-технічних розробок як в цілому для народного

господарства, так і для кожного виробничого суб'єкта;

Соціальний ефект, що відбиває зміни

умов діяльності людини в суспільстві;

Маркетинговий ефект, що відображає

потреби ринку в наукових дослідженнях і розробках і можливість їх реалізації.

Виходячи з мети інвестування

інновацій та умов інвестора, узгоджених з виконавцем науково-технічних

розробок, інноваційний проект обгрунтовується розрахунком ефективності його

реалізації. Інвестиціями, що входять в інноваційний проект, може бути охоплений

як повний науково-технічний, так і окремий виробничий цикл. Джерелами

фінансування науково-технічних розробок та інноваційних проектів можуть бути:

Власні кошти замовників і виконавців

проекту;

Залучені кошти з внутрішніх і

зовнішніх джерел (отримані від продажу акцій, благодійні кошти, що виділяються

холдинговими, акціонерними компаніями, промислово-фінансовими групами);

Асигнування з державного та місцевих

бюджетів, централізованих позабюджетних фондів;

Іноземні інвестиції у формі

фінансової чи іншої участі в розробці та реалізації інновацій - прямих

вкладень, а також участі в статутному фонді спільних підприємств;

Запозичені кошти, у тому числі

кредити, надані державою, кредити іноземних інвесторів, облігаційні позики,

кредити банків та інших інвесторів - інвестиційних фондів і компаній, страхових

організацій, пенсійних фондів та інших.

.2 Оцінка науково-технічної

ефективності результатів технічних і наукових заходів

Науково-технічна ефективність

результатів прикладних науково-дослідних робіт визначається в комплексі з

оцінкою їх економічної та соціальної ефективності за допомогою показників

науково-технічного рівня.

Науково-технічний рівень результатів

наукових досліджень визначають за їх характерними ознаками, які порівнюють, з

вітчизняними та іноземними аналогами, дозволяє виявити наскільки ці результати:

- Перевищують кращі світові аналоги;

- Відповідають світовому рівню;

- Є нижче кращі світові аналоги.

Для оцінки науково-технічного рівня

результатів проекту слід відібрати декілька найбільш істотних технічних

параметрів, в яких найбільш зацікавлені майбутні користувачі технології,

продукції, послуг, способів виконання робіт.

.3 Соціально-економічна ефективність

впровадження науково-технічних розробок

Показники економічної ефективності

інноваційних проектів враховують витрати і результати, пов'язані з їх

реалізацією як комерційного характеру, так і ті, що виходять за межі прямих

фінансових інтересів учасників створення і реалізації проекту, в тому числі

ефект галузей національної економіки, елемент соціального ефекту та інші

складові ефективності , обумовлені неринковою діяльністю суб'єктів впровадження

науково-технічних розробок.

Соціальні наслідки науково-технічних

розробок в більшості випадків піддаються вартісній оцінці і включаються до

складу загальних результатів проекту в межах певної його ефективності.

Основними видами соціальних

наслідків проекту, визначаються в межах його ефективності, є:

- Зміни в кількості робочих місць на

об'єкті, де впроваджується технічне нововведення;

- Зміни в структурі виробничого

персоналу та його кваліфікації, у тому числі зміни чисельності працівників і з

них жінок, зайнятих шкідливими видами праці, зміни чисельності працівників

різної кваліфікації, і нужденних її підвищення;

- Зміни в рівні здоров'я працівників

об'єкта визначаються за допомогою рівня абстрактних втрат, пов'язаних з

виплатами з фонду соціального страхування та витратами на охорону здоров'я;

Соціальні, екологічні та інші

результати, не можуть бути оцінені у вартісному вираженні, враховуються як

додаткові показники ефективності при прийнятті рішень про пріоритетність

проекту. Ефективність - це результат інноваційних процесів при якому

інноваційна діяльність спрямована на комерціалізацію результатів розробок і

зумовлює випуск на ринок нових конкурентоспроможних товарів.

5.4 Аналіз ринку

Система електроприводу для

універсального маніпулятора повинна мати такі основні показники:

Швидкодія виконання роботи;

Спрощення людської праці;

Точність виконання роботи;

Безпека в експлуатації.

Ці технічні параметри характеризують

якість продукту.

.5 Розрахунок собівартості і

визначення ціни реалізації розробленого приводу

Розрахунок собівартості

Основою складання планової

(нормативної) калькуляції на підприємстві є технічно обґрунтовані норми витрат

матеріалів і трудових витрат та фінансових ресурсів, стандарти та технічні

умови, встановлені для цієї продукції.

Собівартість (Сп) розробки

розраховую за формулою:

Сп = М + Зо + Зд + Вєф + Взв + Вадм +

Вк (3.1)

де:

М - вартість сировини та матеріалів,

комплектуючих елементів та виробів, грн.;

Зо - основна заробітна плата

виробничих робітників, зайнятих розробкою та виготовленням пристрою, грн.;

Зд - додаткова заробітна плата

виробничих робітників, грн.;

Вєф - відрахування в єдиний фонд

соціального страхування, грн.;

Взв - загально - виробничі витрати,

грн.;

Вадм - адміністративні витрати,

грн.;

Вк - витрати комерційні, грн.;

Для розрахунків використовуються

дані питомої ваги у відсотках та коефіцієнтах, а також ставки податків

промисловості галузі.

Розрахунок вартості матеріалів,

комплектуючих елементів та виробів системи.

На основі розробленої принципової

схеми складаю перелік елементів і розрахуємо їх вартість (М), за формулою:

М = Цод ×

Нв (3.2)

де:

Цод - ціна за одиницю, грн.;

Нв - норма витрат на вибір, шт.

Таблиця 1 - вартість матеріальних

витрат

|

Найменування елементів

|

Одиниці вимірювання

|

Норма витрат на виріб

|

Ціна за одиницю, грн..

|

Вартість елементів, грн.

|

|

1

|

2

|

3

|

4

|

5

|

|

Електроприводи серії ЕПБ-2

|

шт.

|

2

|

160

|

320

|

|

Блок живлення серії БС 9803-355

|

шт.

|

2

|

30

|

60

|

|

Блок регулювання серії БС 4102-345

|

шт.

|

2

|

20

|

40

|

|

Конденсатори керамічні

|

шт.

|

4

|

0,3

|

1,2

|

|

Діоди крем'яні

|

шт.

|

9

|

0,5

|

4,5

|

|

Кнопки

|

шт.

|

4

|

1

|

4

|

|

Розьеми

|

шт.

|

10

|

0,2

|

2

|

|

Трансформатори

|

шт.

|

1

|

120

|

120

|

|

Резистори МЛТ

|

шт.

|

22

|

0,1

|

2,2

|

|

Припій ПОС-61

|

кг.

|

0,1

|

10,5

|

3

|

|

Провід монтажний МГШВ-0, 5

|

м.

|

1

|

0,7

|

0,7

|

|

Флюс ФС-1

|

кг.

|

0,1

|

3

|

1,5

|

|

Стеклотекстоліт фольговий СФ-2-15

|

кг

|

0,1

|

30

|

|

Разом

|

|

|

|

960,65

|

|

Не враховані матеріали (5%)

|

|

|

|

48,03

|

|

Транспортно-заготівельні витрати (15%)

|

|

|

|

144,1

|

|

Всього

|

|

|

|

1152,78

|

Розрахунок основної заробітної плати

робітників

Згідно із законом України «Про

оплату праці» основна заробітна плата (Зо) по тарифу розраховую за формулою:

Зо = Тр ×

Сгод

×

Ктар (3.3)

Зо = 35 ×

6,8× 1,5 = 357 грн.

де:

Тр - трудомісткість обсягу робіт,

години;

Сгод - годинна тарифна ставка 1-го

розряду, 6,8 грн;

Ктар - тарифний коефіцієнт по

розряду робіт.

Трудомісткість на певну роботу

розраховується за формулою:

Тр = Нчас ×

n (3.4)

де:

Нчас - норма часу на операцію, хв.;-

кількість робіт певного виду, шт.

Таблиця 2 - Трудомісткість обсягу

робіт

|

Найменування робіт

|

Кількість робіт, шт.

|

Норма часу на операцію, хв.

|

Трудомісткість робіт, хв.

|

|

1

|

2

|

3

|

5

|

|

1. Розробка блок-схеми

|

1

|

60

|

60

|

|

2. Розробка і розрахунок принципової схеми

|

1

|

120

|

120

|

|

3. Розробка схеми електричної монтажної

|

1

|

120

|

120

|

|

4. Розрахунок споживчої потужності

|

1

|

20

|

20

|

|

5. Розробка методики налагодження

|

1

|

480

|

480

|

|

6. Вибір елементної бази

|

1

|

120

|

120

|

|

7. Розрахунок елементної схеми

|

1

|

40

|

40

|

|

8. Укладення специфікації

|

1

|

60

|

60

|

|

9 Розробка печатної плати.

|

1

|

240

|

240

|

|

10. Свердління

|

1

|

0,2

|

0,2

|

|

11 Виготовлення печатних плат

|

1

|

120

|

120

|

|

12. Травлення плат

|

1

|

60

|

60

|

|

13. Підготовка плат до паяння

|

1

|

10

|

10

|

|

14. Облуда плат

|

1

|

20

|

20

|

|

15. Підготовчі операції

|

1

|

10

|

10

|

|

16. Встановлення мікросхем

|

2

|

0,5

|

2

|

|

17. Встановлення конденсаторів

|

10

|

0,3

|

3

|

|

18. Встановлення резисторів

|

18

|

0,3

|

5,4

|

|

19. Встановлення датчиків

|

2

|

0,5

|

1

|

|

20. Встановлення діодів

|

9

|

0,3

|

2,7

|

|

21. Встановлення транзисторів

|

2

|

0,5

|

1

|

|

22. Встановлення трансформатора

|

1

|

1

|

1

|

|

23. Встановлення реле

|

1

|

1

|

1

|

|

24. Встановлення потенціометрів

|

2

|

1

|

2

|

|

25. Паяння плат

|

1

|

60

|

60

|

|

26. Складання блока

|

1

|

120

|

120

|

|

27. Перевірка роботи блока

|

1

|

60

|

60

|

|

28. Налагодження блока

|

1

|

180

|

180

|

|

29. Виготовлення фальш-панелі

|

1

|

180

|

180

|

|

Всього

|

|

|

2099,3

|

Трудомісткість робіт складає:

ТР = 2099,3 ׃ 60 = 35 годин

Після розрахунку трудомісткості

визначаю основну заробітну плату (за формулою 12). Всі подальші розрахунки по

калькуляції собівартості ведуться у таблиці 3.

Таблиця 3 - Калькуляція витрат на

виробництво

|

Статті калькуляції

|

Розрахунок

|

Сума витрат грн.

|

|

1. Вартість матеріалів, покупних комплектуючих

елементів та виробів

|

Таблиця 1

|

1152,78

|

|

2. Основна заробітна плата виробничих

робітників

|

Формула 3.3

|

357

|

|

3. Додаткова заробітна плата виробничих

робітників

|

Зд = Зо × Кпр

(0,1 - 0,4)= 357 ×0,1 Кпр

-додаткової заробітної плати

|

35,7

|

|

4. Відрахування в єдиний фонд соціального

страхування

|

37,18% від суми основної та додаткової

заробітної плати

|

146,01

|

|

5. Витрати загально - виробничі

|

Взв = Зо ×

Кзв (0,08 - 0,2) = 357 ×

0,08 Кзв - коефіцієнт відрахувань

загально - виробничих витрат

|

28,56

|

|

6. Витрати адміністративні

|

Вадм = Зо ×

Кв.адм (0,1 - 0,2) = 357 ×

0,2 Кв.адм - 20 %

|

71,40

|

|

7. Витрати комерційні

|

Вк = Свир ×

Кзб (0,15) = 694 ×

0,15 Кзб - коефіцієнт витрат на збут

|

104,1

|

|

Собівартість повна

|

1152,78+357+35,7+146,01+28,56+71,4+104,1

|

1895,55

|

.6 Механізм ціноутворення

При ціноутворенні продукції на

ранніх стадіях проектування використовується метод лімітних цін. При цьому

розраховується верхня та нижня межа ціни.

Нижня межа ціни (Цнм) захищає

інтереси виробника продукції. Вона повинна покрити витрати виробника, зв’язані

з виробництвом і реалізацією продукції та забезпечити рівень рентабельності не

нижче того, що має підприємство для виробництва вже освоєної продукції.

Цнм = Цопт.п. ×

(1 + ПДВ / 100) (3.5)

Цнм = 2179,88 ×

(1 + 20 / 100) = 2615,86 грн.

Цопт.п = Сп ×

(1 + Рн / 100) (3.6)

Цопт.п = 1895,55 ×

(1 + 15 /100) = 2179,88 грн.

де:

Цопт.п - оптова ціна підприємства,

грн.;

Сп - повна собівартість продукції,

грн.;

ПДВ - податок на додану вартість,

20%;

Рн - запланований рівень

рентабельності, 15-18%.

Верхня межа ціни (Цвм) захищає

інтереси споживача та визначається ціною, яку споживач готовий платити за

продукцію з кращими властивостями.

Цвм = Цб ×

Кя (3.7)

Цб = 2179,88 ×

1,3 =2833,85 грн.

Цвм = 2833,85 ×

1,1 = 3117,23 грн.

де:

Цб - ціна базового виробу, грн, (Цб

> Цопт.п. на 30-35%);

Кя - рівень якості продукції, 1,1.

Після визначення нижньої та верхньої

межі ціни розраховую договірну (вільну) ціну, яка встановлюється на договірній

основі з врахуванням попиту і пропозиції на ринку товарів, орієнтовані на

економічну зацікавленість виробників у збільшені обсягу виробництва товару.

Цнм < Цдог < Цвм (3.8)

З урахуванням того, що нижня межа

ціни продукції складає

,86 грн., а верхня межа ціни

продукції складає 3117,23 грн., вибираю середню (вільну) договірну ціну яка

складає 2866,5 грн.

,86 < 2866,5 < 3117,23

Собівартість випуску продукції (Свп)

розраховую за формулою:

Свп = Сп ×

ВП (3.9)

Свп = 1895,55 ×

1063 = 2014969,65 грн.

де:

ВП - річний обсяг випуску продукції,

розраховується за формулою:

ВП = (Фпл ×

Сф):Тр

(3.10)

де:

Фпл - плановий фонд часу ( при

роботі у 2 зміни - 3720 год.)

Сф - фактично працююче обладнання

(8-16)

ВП = (3720 ×

10):35 = 1063 шт.

Вартість річного випуску продукції

(Цвп) розраховую за формулою:

Цвп = Цдог ×

ВП (3.10)

Цвп = 2866,5 ×

1063 = 3047089,5 грн.

Прибуток від реалізації продукції

(Пб) (прибуток від операційної діяльності), включаємий в ціну реалізації

продукції розрахуємо за формулою:

Пб = Цвп - Свп (3.11)

Пб = 3047089,5 - 2014969,65 =

1032119,85 грн.

.7 Визначення ефективності

виробництва

Прибуток та відносний показник

прибутку - рентабельність є основними показниками ефективності роботи

підприємства, які характеризують інтенсивність господарювання.

За умов функціонування ринкових

економічних відносин між контрагентами виробництва для оцінки

внутрішньогосподарського (комерційного) економічного ефекту (Ент) від створюваних

технічних новин і використовуваних технічних нововведень застосовується

показник прибутку (Пч), що залишається в розпорядженні підприємства. Прибуток

виражає абсолютний ефект без урахування використаних ресурсів, його обчислюю за

формулою:

Пч (Ент) = (Цдог - Сп) ×

ВПmin

×

(1 - Нп/100) (3.16)

Пч (Ент) = (2866,5 - 1895,55 ) ×

431 × (1 - 18 / 100) = 343153,2 тис. грн.

де:

Нп - податок на прибуток 18 %

Річний економічний ефект у виробника

нової техніки, щодо оцінки ефективності підприємницької діяльності для

власника, визначається за допомогою показника - рентабельність (Рп) продукції

(рентабельність виробництва нової техніки), який характеризує ефективність

витрат на її виробництво і збут ; розраховую за формулою:

Рп. = (Пч ׃ Свп) ×100 (3.17)

Рп. = (343153,2 ׃ 2014969,65)

× 100% = 17%

Розрахована рентабельність становить

17%. Запланований рівень рентабельності був обраний 15%. Це свідчить про те, що

виробництво цього пристрою буде приносити прибуток, та буде

конкурентоспроможним. Техніко - економічне обґрунтування розробки є доцільним.

Висновок

У дипломному проекті проведено

аналіз кінематики маніпулятора і побудована робоча зона маніпулятора. При

дослідженні впливу зміни маси переміщуваного вантажу ( )

було встановлено, що максимальне значення моменту інерції маніпулятора щодо осі

повороту 1-ї ланки О1 при витягнутій руці маніпулятора (q2=0)

змінюється відносно середнього значення в межах ± 6%. Мінімальне значення

моменту інерції маніпулятора щодо осі повороту 1-ї ланки О1 при складеній руці

маніпулятора (q2=180о) змінюється відносно середнього

значення в межах ± 1,15%. Звідки видно, що зміна маси вантажу в 2 рази незначно

впливає на момент інерції маніпулятора щодо осі повороту 1-ї ланки О1

змінюється.

)

було встановлено, що максимальне значення моменту інерції маніпулятора щодо осі

повороту 1-ї ланки О1 при витягнутій руці маніпулятора (q2=0)

змінюється відносно середнього значення в межах ± 6%. Мінімальне значення

моменту інерції маніпулятора щодо осі повороту 1-ї ланки О1 при складеній руці

маніпулятора (q2=180о) змінюється відносно середнього

значення в межах ± 1,15%. Звідки видно, що зміна маси вантажу в 2 рази незначно

впливає на момент інерції маніпулятора щодо осі повороту 1-ї ланки О1

змінюється.

Аналогічно значення моменту інерції

маніпулятора щодо осі повороту 2-ї ланки О2 змінюється відносно середнього

значення в межах ± 9%. Звідки видно, що зміна маси вантажу в 2 рази

незначну-тельно впливає на момент інерції маніпулятора щодо осі повороту 2-ї ланки

О2 змінюється.

Були розраховані й побудовані

діаграми руху ланок маніпулятора. За допомогою рівнянь Лагранжа другого роду

була розроблена динамічна модель 2-ланками маніпулятора, за допомогою якої були

визначені необхідні параметри двигунів. Були обрані двигуни серії 2ДВУ і

електропривод ЕПБ2. Бал проведений синтез параметрів систем регулювання

швидкості та розроблено модель 2-координатного електроприводу. Перевірка на

моделі 2-координатної СУЕП підтвердила високу точність відтворення необхідних

діаграм руху.

Список літератури

1. Методичні

вказівки до розрахунково-графічної роботи з курсу «Електропривод роботів» (

Сост. О. А. Андрюшенко, В. А. Водічев; Одеса: ДПУ, 1993-38с.)

2. Маслоненко

В. В. Автоматизований електропривод: Підручники для вузів М. : Энергоатомиздат,

2010

- 461с.

. Попов

В. М. Теоретична механіка. Короткий курс: Підручник для вузів-М.: Наука, 2009

-336с.

4. Попов

Е. П. Письменный Г. В. Основи робототехніки: Введення в спе-ціальностей:

Підручники для вузів за спец.: «Робототехнічні системи та комплекси» - М.:

Вища. Шк. , 2008 - 224с.

5. Терехов

В. М. Елементи автоматизованого електроприводу: Підручник для вузів - М.: Вища

школа, 2007

- 224с.

. Чевнавский

С. А. Проектування механічних систем. Учеб.-довід. Посібник по курсовому

проектування механічних передач для вузів - М., 1984.