Расчет и подбор центробежного насоса

Расчетно-графическая

работа

Расчет и подбор центробежного насоса

Оглавление

Введение

1. Исходные данные

. Расчет рабочего колеса

центробежного насоса

. Расчет спирального отвода

центробежного насоса

. Подбор насоса в

соответствии с исходными данными по каталогам

. Пересчет характеристик

насосов на другие условия работы

Библиографический список

Введение

Насосы и насосное оборудование

В жизни и в своём развитии человек всегда испытывал необходимость в

перемещении (транспортировании) различных веществ, гидросмесей, а так же

сыпучих, вязких и других материалов.

Устройство для напорного перемещения материалов (всасывания и

нагнетания), главным образом, жидкостей, с сообщением им внешней энергии

назвали насосом. Изобретение насоса относится к глубокой древности. История

развития насосостроения, как и все развитие техники, связана с потребностями

человеческого общества на каждом этапе его развития, и к ней причастны многие

умы человечества.

В соответствии с ГОСТ 17389-72 классификация всех насосов разделена на

виды и разновидности по различным признакам, например, по принципу действия

конструкции.

Условно насосы можно разделить на две группы:

) насосы-машины, приводимые в действие от двигателей;

2) насосы-аппараты, действующие за счет других источников энергии и

не имеющие движущихся рабочих органов.

) Насосы-машины бывают:

- лопастные (центробежные, осевые, вихревые);

объемные (поршневые, роторные, шестеренные, винтовые, пересталтические и

др.).

|

Название насоса

|

Конструктивное исполнение и

особенности

|

|

Горизонтальный

|

Ось вращения рабочих

органов, например рабочих колес, расположена горизонтально в независимости от

расположения оси привода или передачи

|

|

Вертикальный

|

Ось вращения рабочих

органов расположена вертикально

|

|

Консольный

|

Рабочие органы расположены

на консольной части вала

|

|

Моноблочный

|

Рабочие органы расположены

на валу двигателя

|

|

С выносными опорами

|

Подшипниковые опоры

изолированы от перекачиваемой среды

|

|

С внутренними опорами

|

Подшипниковые опоры

соприкасаются с перекачиваемой жидкостью

|

|

С осевым выходом

|

Жидкость подводится в

направлении оси рабочих органов

|

|

С боковым выходом

|

Жидкость подводится в

направлении, перпендикулярном оси рабочих органов

|

|

Двухстороннего входа

|

Жидкость подводится к

рабочим органам с двух противоположных сторон

|

|

Одноступенчатый

|

Жидкость подводится одним

комплектом рабочих органов

|

|

Многоступенчатый

|

Жидкость подводится двумя

или более последовательно соединенными комплектами рабочих органов

|

|

Секционный

|

Многоступенчатый насос с

торцевым разъёмом каждой ступени

|

|

С торцевым разъёмом

|

С разъёмом корпуса в

полости, перпендикулярной оси рабочих органов

|

|

Футерованный

|

Проточная часть футерована

(облицована) материалом, стойким к воздействию подаваемой среды

|

|

Погружной

|

Устанавливается под уровнем

подаваемой жидкости

|

|

Полупогружной

|

Насосный агрегат с

погружным насосом, двигатель которого расположен над поверхностью жидкости

|

|

Самовсасывающий

|

Обеспечивает заполнение

подводящего трубопровода жидкостью непосредственно, без использования

дополнительных устройств

|

|

Регулируемый

|

Обеспечивает в заданных

пределах изменение напора и подачи

|

|

Герметичный

|

Полностью исключает контакт

подаваемой жидкости с окружающей атмосферой

|

Насосы - аппараты бывают:

струйные;

газлифты (в том числе эрлифты);

Кроме этого известны устройства и другого назначения:

вакуумные насосы;

тепловые насосы.

Лопастные насосы являются основным типом насосов (не менее 75%

промышленных насосов) по производительности, универсальности и

распространённости

Центробежные насосы

Центробежные насосы составляют основной класс насосов. Перекачивание

жидкости или создание давления производится вращением одного или нескольких

рабочих колёс. В результате воздействия рабочего колеса жидкость выходит из

него с более высоким давлением, и большей скоростью, чем при входе. При этом

происходит поворот потока жидкости на 90º от осевого направления к радиальному.

Выходная скорость преобразуется в корпусе центробежного насоса в давление перед

выходом жидкости из насоса.

Рис. 1. Центробежный насос

На рис.1 показана схема типичного центробежного насоса. Жидкость

поступает к центральной части рабочего колеса (крыльчатке). Крыльчатка

установлена на валу в корпусе и приводится во вращение электрическим или другим

двигателем. Энергия вращения передается крыльчаткой жидкости; жидкость

перемещается на периферию крыльчатки, собирается в кольцевом коллекторе

(улитке) и удаляется через выходной патрубок. Патрубок имеет расширяющуюся

форму; скорость потока в нем падает, и часть кинетической энергии жидкости,

приобретенной в рабочем колесе насоса, преобразуется в потенциальную энергию

давления. Увеличение давления на выходе из насоса может быть достигнуто

увеличением либо частоты вращения, либо диаметра крыльчатки.

Вход жидкости в колесо организован в центре. Далее жидкость захватывается

лопатками (для уменьшения утечек и повышения прочности лопатки с боков закрыты

дисками), отбрасывается к периферии и далее попадает в улитку (корпус насоса).

В данной конструкции насоса хорошо видно увеличивающееся сечение для

прохода жидкости между рабочим колесом и корпусом. Далее проходное сечение

резко уменьшается (отсечка потока) и в корпусе организуется канал или отверстие

для отвода жидкости.

Наиболее распространенным типом центробежных насосов являются

одноступенчатые центробежные насосы с горизонтальным расположением вала и

рабочим колесом одностороннего входа.

Рис. 2. Схема центробежного самовсасывающего насоса НЦС-1: 1 - донный

клапан; 2 - всасывающий патрубок; 3 - центробежный насос; 4 - подающий патрубок;

5 - электродвигатель; 6 - рама

Определяющими техническими параметрами насоса являются подача и напор

(давление).

Подача - это объём жидкости, передаваемой в единицу времени, выраженный в м3/час

или л/сек.

Напор - это разность удельных энергий жидкости в сечениях после и до насоса,

выраженная в метрах водного столба.

Кроме этого, важнейшими параметрами насоса являются потребляемая мощность

N и КПД η.

1. Исходные данные

.1 Объемная производительность насоса Q = 34 м3/час; 0,00944м3/сек

.2 Напор насоса Н = 22,7, м;

.3 Число оборотов ротора n = 1460 об/мин;

.4 Рабочая среда1(вода) с плотностью rв = 998,23кг/м3, кинематическая вязкость vv=0,000001

.5 Рабочая среда 2(аммиак) с плотностью ρa = 610,3 кг/м3,

кинематическая вязкость va = 0,000000231 м2/с.

.6 Ускорение свободного падения g=9,81м/с2;

π=3,1415927; рабочая

температура среды Тср=200С.

1.7 Тип насоса 3Ц-4а; параметры: D2 = 0,295м, ηн = 51,5%, n = 1460 об/мин, N = 5.5 кВт.

2. Расчет

рабочего колеса центробежного насоса

.1 Коэффициент быстроходности:

, (2.1)

, (2.1)

где

Q - в м3/сек; Н - в м; n - об/мин.

.2

Расчетная производительность насоса с учетом объемных потерь через концевые

уплотнения в м3/с:

, (2.3)

, (2.3)

где

- объемный КПД (коэффициент подачи); обычно значение

- объемный КПД (коэффициент подачи); обычно значение

.3

Приведенный входной диаметр рабочего колеса в м:

(2.4)

(2.4)

где

Квх - коэффициент входа;  - в м3/сек;

n - об/мин,

- в м3/сек;

n - об/мин,

- для первых ступеней Квх = 4,1-4,5

.4

Гидравлический КПД

, (2.5)

, (2.5)

обычно

значение  , D1пр - в мм.

, D1пр - в мм.

2.5 Полезная мощность насоса в Вт:

(2.6)

(2.6)

.6

Потребляемая мощность в Вт:

(2.7)

(2.7)

где

h - полный КПД насоса.

, (2.8)

, (2.8)

hмех = 0,8-0,98 - механический КПД.

.7

Диаметр вала в мм:

- для консольных насосов

, (2.9)

, (2.9)

где

N - в кВт; n - в об/мин; dв - в мм.

.8

Диаметр втулки в мм:

. (2.11)

. (2.11)

.9

Диаметр входного отверстия рабочего колеса в м:

(2.12)

(2.12)

2.10 Диаметр рабочего колеса предварительно в м:

- для nS

≤ 100; (2.13)

- для nS

≤ 100; (2.13)

.11

Ширина рабочего колеса на выходе предварительно в м:

- для nS

≤ 100; (2.15)

- для nS

≤ 100; (2.15)

.12 Скорость жидкости на входе в рабочее колесо в м/с:

. (2.17)

. (2.17)

.13

Диаметр входа на лопатки рабочего колеса в м:

(2.18)

(2.18)

.14

Расходная составляющая абсолютной скорости жидкости при входе на лопатки

рабочего колеса в м/с:

где

t1 -

коэффициент загромождения потока лопатками на входе в рабочее колесо, задается t1 = 0,83 -

0,87.

.15

Окружная скорость рабочего колеса на диаметре D1 в м/с:

(2.20)

(2.20)

.16

Угол потока при входе на лопатки рабочего колеса в град:

(2.21)

(2.21)

.17

Угол установки лопаток на входе в рабочее колесо в град:

, (2.22)

, (2.22)

где

i1 - угол атаки, задаваемый в пределах i1 = 5 - 10°.

.18

Окружная скорость рабочего колеса на выходе в м/с:

(2.23)

(2.23)

.19

Угол установки лопаток на выходе из рабочего колеса ориентировочно определяем

по формуле:

, (2.24)

, (2.24)

где

W1/W2 = 1,3 - 1,6 - для nS ≤ 100;

коэффициенты

загромождения t1 ≈ t2 = 0,83 -

0,87;

отношение

Сr2/Cr1 = 0,8 - 1,1.

Углом

βл2 можно

также можно задаться по следующим рекомендациям

|

nS

|

40

|

100

|

200

|

300

|

|

βл2, град

|

30-36

|

25-30

|

20-22

|

15-20

|

Задаемся

углом βл2 по

рекомендациям

.20

Число лопаток рабочего колеса:

, (2.25)

, (2.25)

где

К = 6,5 - для литых рабочих колес.

.21

Коэффициент загромождения потока лопатками на выходе из рабочего колеса

, (2.26)

, (2.26)

где

d2 -

толщина лопаток рабочего колеса:

для литых рабочих колес

d2 =

(0,015-0,018)×D2=0,015·0,276=0,004м;

.22 Расходная составляющая абсолютной скорости жидкости на выходе из

рабочего колеса, м/с

(2.27)

(2.27)

.23

Теоретический напор рабочего колеса в м:

(2.28)

(2.28)

.24

Теоретический напор рабочего колеса при бесконечном числе лопаток, м

(2.29)

(2.29)

где

m - коэффициент уменьшения теоретического напора,

определяемый по формуле К. Пфлейдерера

, (2.30)

, (2.30)

.25

Уточненное значение окружной скорости рабочего колеса при отсутствии закрутки

потока при входе на лопатки (Сu1 = 0) м/с:

(2.31)

(2.31)

Если

полученное значение U2 отличается от ранее полученного по формуле

(2/23) более чем на 1%, следует произвести перерасчет, задавшись другими

значениями углов βл2,

количеством лопаток zл .

.26

Окружная составляющая абсолютной скорости жидкости на выходе из рабочего колеса

в м/с:

(2.32)

(2.32)

.27.

Угол выхода потока из рабочего колеса в абсолютном движении

(2.33)

(2.33)

.28

Безразмерные коэффициенты

.28.1

Коэффициент полезного напора:

, (2.34)

, (2.34)

ориентировочные

значения yп

приведены в табл. в зависимости от коэффициента быстроходности.

|

nS

|

до 40

|

40-80

|

80-100

|

100-200

|

150-350

|

400-600

|

600-1000

|

1000-2000

|

|

yп

|

1,0-1,2

|

1,0-1,1

|

0,9-1,0

|

0,6-0,9

|

0,6-0,7

|

0,4-0,6

|

0,2-0,4

|

0,06-0,16

|

.28.2 Коэффициент производительности:

. (2.35)

. (2.35)

.29

Расчет профиля лопаток в радиальной плоскости

радиус средней линии лопатки в м:

; (2.36)

; (2.36)

радиус центров окружностей лопаток в м:

. (2.37)

. (2.37)

.30

Построение эскиза рабочего колеса насоса

Рис.

1. Основные размеры рабочего колеса

напорный жидкость центробежный насос

3. Расчет

спирального отвода центробежного насоса

Спиральный отвод (улитка) предназначен для сбора жидкости, выходящей из

колеса и направления ее в нагнетательный патрубок. В спиральном отводе, кроме

того, происходит частичное преобразование кинетической энергии жидкости в

потенциальную.

Спиральный отвод состоит из спиральной камеры и диффузорного патрубка.

Наиболее часто в конструкциях насосов применяют спиральные отводы с

трапециевидным поперечным сечением.

Расчет

улитки трапециевидного поперечного сечения с постоянным внутренним диаметром и

увеличивающимся наружным диаметром ведется по закону постоянной циркуляции  (рис. 3.1).

(рис. 3.1).

.1

Внутренний диаметр улитки  при расположении ее за рабочим колесом обычно

принимают

при расположении ее за рабочим колесом обычно

принимают

(3.1)

(3.1)

Для

улучшения виброакустических показателей насоса зазор между рабочим колесом и

«языком» улитки еще более увеличиваем

- для

- для  ;

;

.2 Ширина улитки на внутреннем диаметре

. (3.2)

. (3.2)

.3

Угол раскрытия боковых стенок улитки  на

основании конструктивных соображений

на

основании конструктивных соображений

= 15-50°. (3.3)

= 15-50°. (3.3)

= 35°

= 35°

.4

Отношение наружного радиуса улитки (Rн=Dн/2) к

внутреннему радиусу (Rвн=Dвн/2) вычисляется на основе

закона изменения ширины трапециевидного сечения улитки без учета закругления

углов наружной стенки:

, (3.4)

, (3.4)

где

q° - угол разворота поперечного сечения улитки, град; А

и В - промежуточные величины.

, (3.5)

, (3.5)

. (3.6)

. (3.6)

Расчет

отношения Rн/Rвн по формуле (3.4) для различных углов

разворота поперечного сечения улитки ведется численными методами, либо строится

график  .

.

В объеме курсовой работы для выполнения эскиза продольного разреза насоса

достаточно рассчитать отношение Rн/Rвн для углов

разворота q° = 22,5°; 90°; 180°; 270°; 360°.

.5

Наружный радиус улитки в мм:

. (3.7)

. (3.7)

q° = 22,5°

q° =90° ;

;

q° =180°  ;

;

q° =270° ;

;

q° =360° .

.

.6

Радиус закругления углов наружной стенки улитки:

, (3.8)

, (3.8)

При

q° = 22,5°

.7

Площадь выходного сечения улитки в м2:

, (3.9)

, (3.9)

где

коэффициентом 0,98 учтено уменьшение площади сечения из-за наличия радиусов

закругления r0 ; Rн в формуле (3.9) для q° = 360°.

.8

Скорость жидкости в конечном сечении (на выходе из спирального отвода) в м/с:

. (3.10)

. (3.10)

.9 Диаметр нагнетательного патрубка в м:

. (3.11)

. (3.11)

.10 Площадь сечения нагнетательного патрубка в м2:

.11. Угол раскрытия эквивалентного диффузора задается на основании

опытных рекомендаций: nн.п = 6-12°.

nн.п = 9°

.12 Длина нагнетательного патрубка в м:

.

.

3.13 Построение эскиза спирального отвода (улитки)

Рис. 2. Улитка с трапециевидным поперечным сечением

. Подбор

насоса в соответствии с исходными данными по каталогам

В соответствии с исходными данными по напору Н и производительности Q по

каталогу подобран насос.

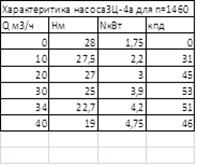

Данные по насосу 3Ц-4а

|

Подача, Q м3/ч

|

Полный напор, Н м

|

Число оборотов n в мин

|

Мощность N на валу насоса

кВт

|

Мощность N электродв., кВт

|

КПД,%

|

Диаметр раб колеса D мм

|

Допустимая вакуумметри

высота всасывания Ндопвак м

|

|

34

|

22,7

|

1460

|

4,2

|

5 ,5

|

51,5

|

295

|

5

|

5.

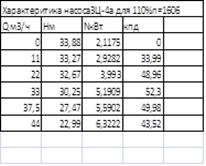

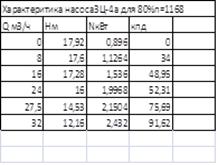

Пересчет характеристик насосов на другие условия работы

.1 Пересчет на другие числа оборотов

Для

новых оборотов n¢, составляющих 110% и 80% от номинальных n построить

форму характеристик насоса  ,

,  ,

,  .

Пересчет производится по формулам

.

Пересчет производится по формулам

, (5.1)

, (5.1)

, (5.2)

, (5.2)

(5.3)

(5.3)

Характеристика

насоса  при изменении числа оборотов

при изменении числа оборотов

Характеристика

насоса  при изменении числа оборотов

при изменении числа оборотов

Характеристика

насоса  при изменении числа оборотов

при изменении числа оборотов

.2

Пересчет на другой диаметр рабочего колеса

Для

новых диаметров рабочего колеса D¢2, составляющих 90% и 75% от номинального D2

построить форму характеристик насоса  ,

,  ,

,  при

числе номинальном числе оборотов n. Пересчет производится по формулам

при

числе номинальном числе оборотов n. Пересчет производится по формулам

, (5.4)

, (5.4)

, (5.5)

, (5.5)

(5.6)

(5.6)

Характеристика

насоса  при изменении диаметра колеса

при изменении диаметра колеса

Характеристика

насоса  при изменении диаметра колеса

при изменении диаметра колеса

Характеристика

насоса  при изменении диаметра колеса

при изменении диаметра колеса

.3

Пересчет на другую жидкость

Построить

характеристики насоса при условии работы на другой жидкости - нефти или

нефтепродукта с плотностью rn=610,3 кг/м3

и кинематической вязкостью nn =0,000000231 м2/с.

Переходное

число Рейнольдса, выше которого режим автомодельный и вязкость перекачиваемой

жидкости не влияет на характеристики

. (5.7)

. (5.7)

-

-

число

Рейнольдса для другой жидкости

Напор насоса, работающего на аммиаке:

если

, м (5.8)

, м (5.8)

если

(5.9)

(5.9)

где

Нв - напор насоса на воде, м.

Производительность

насоса на другой жидкости

, м3/с

(5.10)

, м3/с

(5.10)

где

- производительность насоса на воде в м3/с.

- производительность насоса на воде в м3/с.

Полный

КПД насоса на другой жидкости

, (5.11)

, (5.11)

где

hв - полный

КПД насоса при работе на воде, a , А - эмпирические коэффициенты

, (5.12)

, (5.12)

(5.13)

(5.13)

Полезная

мощность насоса при работе на другой жидкости

, Вт.

(5.14)

, Вт.

(5.14)

Потребляемая

мощность насосом при работе на другой жидкости

, Вт

(5.15)

, Вт

(5.15)

Характеристика

насоса при условии работы на воде и другой жидкости.

Библиографический список

1. Михайлов

А.К., Малюшенко В.В. Лопастные насосы. Теория, расчет и конструирование.- М.:

Машиностроение, 1977.- 288 с.

2. Ломакин

А.А. Центробежные и осевые насосы.- М-Л.: Машиностроение, 1966.- 364 с.

3. Насосы

центробежные и осевые. Справочник М.-1972.