Допуски, посадки и технические измерения в машиностроении

Задача 1

Определить значение параметра Rz

шероховатости поверхности по приведенным результатам обработки профилограммы с

учетом коэффициента вертикального увеличения УВ, использованного при записи

профилограммы на профилографе (рисунок 1)

Условие: Расстояние от базовой линии до высших точек выступов и низших

точек впадин: Δ1=31

мм; Δ2=11 мм;

Δ3=27 мм; Δ4=9

мм; Δ5=32 мм;

Δ6=14 мм; Δ7=36

мм; Δ8=17 мм;

Δ9=35 мм; Δ10=8

мм; Вертикальное увеличение YВ * 103=20

Рисунок 1

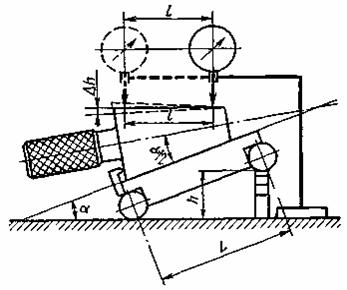

Задача 2

Определить погрешность измерения

диаметра вала, если линия измерения не перпендикулярна оси вала (рисунок 2):

Рисунок 2

Условие: D’= 200 мм; a= 2°10¢

Решение:

∆D = D’ - D = D’ - D’cos a = D’(1 - cos a) = 200(1 - 0,99929) = 0,142 мм

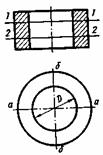

Задача 3

По результатам измерения посадочного

отверстия втулки индикаторным нутромером определить годность детали (размеры

кольца D, конусообразность и овальность в проверенных сечениях). Измерения

проводились в двух перпендикулярных диаметральных сечениях (рисунок 3) и в

каждом из них - в двух сечениях по высоте втулки. Установка нутромера на нуль

производилась по аттестованному установочному кольцу:

Рисунок 3

Условие: установочное кольцо

измерялось на горизонтальном оптиметре в двух перпендикулярных диаметральных

сечениях а-а и б-б и в каждом из них в двух положениях по высоте кольца

(рисунок 3). Установка оптиметра производилась по блоку концевых мер с боковиками

на размер блока В.

Dб1-1

- 16 мкм; Dб2-2

- 14 мкм; Dа1-1

- 12мкм; Dа2-2

- 24 мкм; диаметр и отклонение втулки по чертежу Æ

; допускаемые овальность и

конусообразность втулки 12 мкм; размер установочного кольца 25,005 мм

; допускаемые овальность и

конусообразность втулки 12 мкм; размер установочного кольца 25,005 мм

Решение: размеры кольца

в сечении а-а:

Da1-1

= B + Da1-1 = 25,005 + (-0,012) = 24,993 мкм;

Da2-2

= B + Da2-2 = 25,005 + (-0,024) = 24,981 мкм.

размеры кольца в сечении

б-б:

Dб1-1

= B + Dб1-1 = 25,005 + (-0,016) = 24,989 мкм;

Dб2-2

= B + Dб2-2 = 25,005 + (-0,014) = 24,991 мкм.

Конусообразность в

сечении а-а:

(Da2-2 - Da1-1)/2

= (24,981-24,993)/2 = 0,006 мм.

Конусообразность в

сечении б-б:

(Dб2-2 - Dб1-1)/2

= (24,991-24,989 )/2 = 0,001 мм.

Овальность в сечениях

1-1 и 2-2:

(Da1-1 - Dб1-1)/2 =

(24,993 - 24,989)/2 = 0,002 мм.

(Da2-2 - Dб2-2)/2 =

(24,991 - 24,981)/2 = 0,005 мм.

Вывод: Деталь - годная,

так как показания в пределах допуска < 12 мкм.

Задача 4

Индикаторный нутромер

наклонен относительно измеряемого отверстия. Определить погрешность,

возникающая от наклона нутромера (рисунок 4):

Рисунок 4

Условие: D = 9 мм; r

= 2,5 мм; a

= 2°48¢.

Решение:

Погрешность DaD определяют по формуле:

,

,

где D - диаметр измеряемого отверстия; r

- радиус сферы измерительного стержня; α - угол

наклона линии измерительного нутромера.

Задача 5

Определить погрешность

измерения диаметра микрометрическим нутромером, вызванную смещением линии

измерения относительно диаметра отверстия (рисунок 5):

Рисунок 5

Условие: D = 700 мм; С = 1,2 мм; r =

50 мм.

Решение:

Погрешность DcD определяют по формуле:

,

,

где C - величина смещения линии измерения от контролируемого диаметра; r - радиус сферы измерительного стержня; R

- радиус измеряемого отверстия.

Задача 6

Определить годность

конуса по результатам измерения угла на синусной линейке (рисунок 6), если на

длине l образующей конуса разность показаний индикатора составляет Dh:

Рисунок 6

Условие: измерение

производилось в двух положениях на расстоянии l. Dh = 0,012 мм; l = 100 мм; Допуск на угол конуса = 20²мм.

Решение: Отклонение Da измеряемого

угла конуса определяем по формуле

a =

(Dh/l)*2*105 = 0,012/100*2*105 =24².

Ответ: конус не годен,

так как значение превышает допуск.

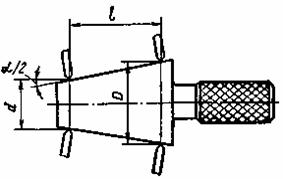

Задача 7

Определить годность конических

калибров-пробок Морзе по результатам измерения D, d и длины l на микроскопе

(рисунок 7):

Рисунок 7

Условие: D = 17,8 мм; d = 14,603 мм;

l = 64 мм; Номинальная

конусность, С - 1:20,02; Допустимое

отклонение конуса АТD на длине измрения l = - 4 мкм.

Решение: номинальная разность

диаметров Dном - dном = lC = 64*1/20,02 = 3,1968 мм.

Действительная разность диаметров D и d на длине l: D - d = 17,8 - 14,603 = 3,197 мм.

Определяем действительное значение

отношения угла конуса в линейных величинах на длине l: (D - d) - (Dном - dном) = 3,1968 - 3,197 =

-0,0002 мм, отклонение и его знак не превышает величины допуск АТD =

-0,004 мм.

Задача 8

Определить большой диаметр наружного

конуса Dе по результатам измерения малого диаметра dе на

синусной линейке (рисунок 8):

Рисунок 8

Условие: Размер блока концевых мер

под ролик Dh1

= 46,97 мм; диаметр ролика dр = 20 мм;

угол конуса a = 16°35¢40²;

длина конуса Lе=

120 мм; Показания отсчетного устройства на образующей конуса Н = +12 мкм.

Решение: действительный малый

диаметр конуса dе дейст определим по формуле

Большой диаметр конуса Dе дейст определим по формуле

Dе дейст = dе дейст +

Le2tg(a/2) = 70,09835 + 120*2*0,14583 = 105,09755 мм.

Задача 9

Определить угол

и диаметр малого торца

конуса dе по результатам измерения размеров l1 и l2

по роликам диаметра dр (рисунок 9). Размер блоков концевых мер,

подкладываемых под ролики, равен h:

и диаметр малого торца

конуса dе по результатам измерения размеров l1 и l2

по роликам диаметра dр (рисунок 9). Размер блоков концевых мер,

подкладываемых под ролики, равен h:

Рисунок 9

Условие:

Размер по роликам l1 = 60,5 мм; размер по роликам l2

= 67,17 мм; размер блока концевых мер h = 100 мм; диаметр роликов dp = 15 мм.

Решение: Угол уклона конуса находим

по формуле:

tg(

) = (l2 - l1)/(2h) = (67,17 - 60,5)/2*100 = 0,03335

) = (l2 - l1)/(2h) = (67,17 - 60,5)/2*100 = 0,03335

Значение угла α находим по таблицам

Брадиса

α = 10 55/

Диаметр малого торца конуса de определяем по

формуле:

de = (l1

- dр)(1+ctgβ) = (60,5

-15)(1 + 1,03402) = 29,9914 мм ,

где β = 0,5(90°-

/2) = 0,5(90-10 55/)

= 440 2/30//

/2) = 0,5(90-10 55/)

= 440 2/30//

ctgβ =

1,03402р - диаметр ролика, мм.

Задача 10

Определить приведенный средний

диаметр резьбы болта или гайки и установить соответствие его размера

требованиям стандарта, если при измерении получены следующие данные:

Условие: dR = 25 мкм; d(a/2) = 30¢; d2

= 19,145 мм; обозначение резьбы - М20х1-8g.

Решение:

Приведенный средний диаметр наружной

резьбы:

где

- действительный

средний диаметр, полученный измерением, мм;

- действительный

средний диаметр, полученный измерением, мм;

- погрешность шага

резьбы на длине свинчивания, мкм; Р - шаг резьбы, мм; d(a/2)

- погрешность половины угла профиля в минутах.

- погрешность шага

резьбы на длине свинчивания, мкм; Р - шаг резьбы, мм; d(a/2)

- погрешность половины угла профиля в минутах.

Отклонение для М20х1-8g es = -26 мкм; ei

= -206 мкм т.е.

,350 + (-0,026) = 19,324

,350 + (-0,206) = 19,1442 в пределах допуска.

Задача 11

Определить угол наклона колонки

инструментального микроскопа при измерении профиля и шага наружной резьбы:

Условие:

обозначение измеряемой резьбы - М24х1LН.

Решение:

tgφ = P(πd2) = 1(3,14*23,350) =

73,35619

d2 = 23,350

Задача 12

Определить погрешность половины угла

профиля метрической резьбы по результатам измерений на инструментальном

микроскопе (рисунок 10):

Рисунок 10

Условие: Значения половины профиля,

полученные при измерении:

= 28°10¢;

= 28°10¢;

= 29°20¢;

= 29°20¢;

= 30°30¢;

= 30°30¢;

= 29°50¢.

= 29°50¢.

Решение: определим

поргешность половины угла профиля

;

;

;

;

Задача 13

Определить средний диаметр резьбы

болта по результатам измерения методом трех проволочек (рисунок 11):

Рисунок 11

Условие: Полученное значение М =

20,40 мм; диаметр проволочек dп = 1,157 мм;

обозначение резьбы М20х2.

Решение: средний диаметр резьбы

болта определим по формуле:

Задача 14

Определить чувствительность, т.е.

определить число делений для градуировки интерферометра, если:

Условие: цена деления 0,2 мкм; длина

световой волны светофильтра 0,63 мкм; число интерференционных полос 32.

Решение:

n= lk/2c=(0,63*32)/(0,2*2) = 8,064

Задача 15.

Определить значение отклонения от

круглости (рисунки 12 и 13) с учетом коэффициента увеличения кругломера, при

котором произведена запись, и определить степень точности на погрешность формы

при заданном диаметре d:

Условие: d = 60 мм; Δ = 18 мм; Y · 103 = 4.

Решение:

Отклонение от круглости δ определяется по формуле:

Δогр = Δ/Y= 18/4000 = 0,0045 мм= 4,5 мкм

Определим степень точности на

погрешность формы при заданном диаметре d=60мм по таблице «Допуски формы и

расположения плоскостей» (ГОСТ 24643-81), степень точности равна 4.

Задача 16

Условие: измеряется методом сравнения с мерой гладкий калибр-пробка. Размер

блока 122,075 мм

Решение:

Обычно для уменьшения погрешности

блока число мер в нем берут не более четырех. Первая мера выбирается так, чтобы

получить последнюю цифру заданного размера, поэтому берем меру с размером

1,005мм. Вычитая из размера 122,075 размер 1,005, получим остаток- 121,07 мм,

далее выбираем наименьшее количество мер, дающих в сумме размер 121,07 мм; это

меры размером 1,07, 20 и 100мм.

Сумма выбранных мер составит:

1,005+1,07+20+100=122,075 мм, что равно заданному размеру. По аттестату находим

отклонения мер от номинального размера и суммируем их алгебраически:

-0,7+(0,2)+(-0,5)+(-0,8) = - 1,8 мкм. Эта величина является отклонением от

номинального размера блока.

Определим действительный размер

блока 122,075 - 0,0018= 122,0732 мм.

Задача 17

Определить годность зубчатого колеса

по результатам измерений.

Условие: число зубьев z= 38, длина зуба b= 16мм, модуль m= 2 мм. Обозначение точности:

7-7-6-Ва ГОСТ 1643-81. Номинальная толщина зуба по постоянной хорде Sc = 2,774 мм.

Действительные значения показателей:

кинематической точности Frr = 30мкм; Fvwp = 21 мкм; плавность работы ƒpbr =12 мкм; ƒƒr = 9 мкм.

Размеры пятна контакта: а =14 мм; с=2мм;

hm = 2.5мм; толщина зуба по

постоянной хорде Scr = 2,62 мм.

Решение:

Диаметр делительной окружности dд = m*z= 2*38= 76мм.

По табл. 6 «Нормы кинематической

точности (показатели  ,

,  ,

,  ,

,  ,

,  )» ГОСТ

1643-81, при m =2 и dд =76мм значения Frr и Fvwp соответствуют 7-й

степени по нормам кинетической точности.

)» ГОСТ

1643-81, при m =2 и dд =76мм значения Frr и Fvwp соответствуют 7-й

степени по нормам кинетической точности.

По табл.8 «Нормы плавности работы

(показатели  ,

,  ,

,  ,

,  ,

,  )» ГОСТ

1643-81, при m =2 и dд =76мм значения ƒpbr и ƒƒr соответствуют 7-й степени точности по нормам плавности работы.

)» ГОСТ

1643-81, при m =2 и dд =76мм значения ƒpbr и ƒƒr соответствуют 7-й степени точности по нормам плавности работы.

Относительные размеры пятна контакта

(см. рис.14) по длине зуба [(а-с) / b] *100% = [(14- 2) /16] *100% = 75%, по высоте зуба (hm /2m)x 100%= =[2.5/(2*2)]*100% =63%.

Рисунок 14

По нормам контакта зубьев колесо

соответствует 6-й степени точности (табл.12 «Нормы контакта зубьев в передаче

(суммарное пятно контакта)» ГОСТ 1643-81).

По табл.20 «Нормы бокового

зазора(показатель -  )» ГОСТ

1643-81,для вида сопряжения В, 7-й степени точности по нормам плавности и

диаметра делительной окружности dд =76мм находим

наименьшее отклонение толщины зуба Есs = -100 мкм= - 0,1мм.

)» ГОСТ

1643-81,для вида сопряжения В, 7-й степени точности по нормам плавности и

диаметра делительной окружности dд =76мм находим

наименьшее отклонение толщины зуба Есs = -100 мкм= - 0,1мм.

Определим допуск на толщину зуба Тс.

По табл. 6 «Нормы кинематической

точности (показатели  ,

,  ,

,  ,

,  ,

,  )» ГОСТ

1643-81, по заданной 7-й степени кинематической точности находим величину

допуска на радиальное биение зубчатого колеса. Для m=2 мм и dд =76мм находим Fr =36 мкм.

)» ГОСТ

1643-81, по заданной 7-й степени кинематической точности находим величину

допуска на радиальное биение зубчатого колеса. Для m=2 мм и dд =76мм находим Fr =36 мкм.

По табл.18 «Нормы бокового зазора ( - допуск на среднюю длину общей нормали)» ГОСТ 1643-81, для вида

допуска на боковой зазор а и допуска Fr =36 мкм определяем: допуск на толщину зуба Тс = 120

мкм= 0,12мм. Наибольшее отклонение толщины зуба равно

- допуск на среднюю длину общей нормали)» ГОСТ 1643-81, для вида

допуска на боковой зазор а и допуска Fr =36 мкм определяем: допуск на толщину зуба Тс = 120

мкм= 0,12мм. Наибольшее отклонение толщины зуба равно

(∣Есs∣+ Тс) = -

(0,1+0,12) = -0,22мм.

Номинальная толщина зуба

и предельные отклонения Sc

=

Из сравнения Sc и

Scr видно, что по толщине зуба колесо

годное.

Зубчатое колесо является

годным, так как соответствует всем заданным нормам.

Задача 18

Определить толщину зуба по постоянной

хорде, наименьшее и наибольшее отклонения толщины зуба, а также наибольшую и

наименьшую величину смещения исходного контура.

Условие: число зубьев z

= 30, модуль m

= 3 мм, угол профиля исходного

контура α д =20о. Обозначение

точности:

7-7-8-D ГОСТ 1643-81.

Решение:

Диаметр делительной окружности dд= mz= 3*30=90 мм.

Толщина зуба по постоянной хорде Sc = 1.387хm= 1,387*3=4,161мм.

По табл.14 «Нормы бокового зазора

(показатель -  для

зубчатого колеса с внешними зубьями, показатель +

для

зубчатого колеса с внешними зубьями, показатель + для зубчатого колеса с внутренними зубьями)» ГОСТ 1643-81, для

вида сопряжения D в зависимости от степени точности 8 по нормам плавности и dд =90мм находим: ЕНs = -70мкм = -0,07мм; по

табл.20 Есs= - 50 мкм= - 0,05мм.

для зубчатого колеса с внутренними зубьями)» ГОСТ 1643-81, для

вида сопряжения D в зависимости от степени точности 8 по нормам плавности и dд =90мм находим: ЕНs = -70мкм = -0,07мм; по

табл.20 Есs= - 50 мкм= - 0,05мм.

По табл.15 «Нормы бокового зазора( - допуск на смещение исходного контура)» ГОСТ 1643-81, в

зависимости от вида допуска на боковой зазор b и допуска на радиальное биение Fr =36 мкм (см.

табл.6 ГОСТ 1643-81) определяем: ТН = 120мкм; ТС = =90

мкм.

- допуск на смещение исходного контура)» ГОСТ 1643-81, в

зависимости от вида допуска на боковой зазор b и допуска на радиальное биение Fr =36 мкм (см.

табл.6 ГОСТ 1643-81) определяем: ТН = 120мкм; ТС = =90

мкм.

Наибольшее отклонение толщины зуба:

(∣Есs∣+ ТС) =

-(50+90)= -140 мкм.

Толщина зуба по

постоянной хорде и предельные отклонения Sc

=

Наибольшая величина

дополнительного смещения исходного контура:

(∣ЕНs∣ + ТН ) = - (50+120) = 170 мкм.

Задача 19

Определить среднюю длину

общей нормали, наименьшее и наибольшее предельные отклонения и число зубьев,

охватываемых при измерении длины

Условие: число зубьев

колеса z =20, модуль m

= 3мм. Обозначение точности: 8-7-6-В ГОСТ 1643-81.

Решение:

Число зубьев

охватываемых измерений

n=

+ 0.6 =

+ 0.6 =

+0.6 = 2.22 +0.6= 2,82,

+0.6 = 2.22 +0.6= 2,82,

округляем n = 3.

Номинальная длина общей

нормали

W=

m[2,952(n-0.5) + 0,014904*z] = 3[2,952(3-0.5) + 0.014904*20] = 23,034мм.

Диаметр делительной

окружности dd= mz=

3*20=60мм. Наименьшее отклонение средней длины общей нормали Еwms определяется суммой отклонений слагаемого 1 (см. табл. 16 ГОСТ

1643-81) и слагаемого 2 (см. табл. 17 ГОСТ 1643-81).

По табл.16 ГОСТ 1643-81

для вида сопряжения В и степени 7 по нормам плавности и в зависимости от

диаметра dd определяем первое слагаемое Еwms - 100 мкм.

По табл. 17 ГОСТ 1643-81

в зависимости от допуска Fr

(8-я степень) на радиальное биение (45 мкм) определяем второе слагаемое Еwms - 11 мкм.

Наименьшее отклонение

длины общей нормали

Еwms = -100 + (-11) = - 111 мкм.

По табл.18 ГОСТ 1643-81

в зависимости от вида сопряжения В и допуска на радиальное биение Fr = 45 мкм определяем допуск на

среднюю длину общей нормали

(-70 мкм). Наибольшее

отклонение средней длины общей нормали

(- 111) + (-70) = - 181

мкм.

Номинальная длина общей

нормали и ее предельные отклонения

W=

.

.

Задача 20

Определить

чувствительность прибора индикатора часового типа.

Условие: если его

измерительный наконечник переместился на 1,55 мм, а стрелка на 1,55 оборота.

Радиус стрелки R=25 мм.

Решение:

Чувствительность

определяется по формуле S=

ΔL/ΔX, где ΔL - величина

перемещения указателя средства измерения; ΔX-

измерение измеряемой величины.

Угол поворота стрелки в

градусах равен

α

=1,55 х 360º= 558º.

α

= аºπ/180= 558*π/180=π рад

≈ 9,734 рад.

Определяем ΔL = Ra = 25*9,734 ≈

243,35 мм.

Чувствительность

индикатора равна S= ΔL/ΔX = 243,35/ 1,55= 157.

Задача 21

Определить

чувствительность многооборотного рычажно-зубчатого индикатора.

Решение:

Чувствительность

определяется по формуле

S=

ΔL/ΔX

где ΔL - величина перемещения указателя средства измерения; ΔX- измерение измеряемой величины.

Угол поворота в

радианах:

α

= аºπ/180= 90*π/180=π рад

≈ 1,57 рад.

ΔL

= Ra = 30*1,57 ≈ 47,1 мм.

Чувствительность

индикатора равна S= ΔL/ΔX = 47,1/0,056 = 841.

Задача 22

Определить диапазон

показаний длинномера, число делений шкалы, интервал деления шкалы при цене

деления 0,5 и 1 мкм.

Условие: длина шкалы

пневматического длинномера 250 мм, поплавок длинномера переместился вдоль шкалы

на 15 мм, при измерении измеряемого размера на 3 мкм.

Решение:

|

цена деления, мкм

|

длина шкалы, мм

|

показания длинномера на 15 мм, мкм

|

диапазон показаний шкалы, мкм

|

интервал деления шкалы, мм

|

число делений шкалы

|

|

0,5

|

250

|

3

|

0-50

|

2,5

|

100

|

|

1

|

250

|

3

|

0-50

|

5

|

50

|

диапазон показаний:

мкм

мкм

интервал деления:

1) 15/3/0,5=2,5 мм

) 15/3/1=5 мм

число делений шкалы:

) 250/2,5=100

) 250/5=50

Задача 23

Определить интервал деления шкалы

пневматической длинномера при цене деления 1 мкм.

Условие: пневматический

калибр-пробка поочередно помещается в два установочных кольца с разностью

диаметра 6,2 мкм, поплавок пневматического длинномера при этом перемещается на

31 мм.

Решение:

Чувствительность определяется по

формуле S= ΔL/ΔX, где ΔL - величина перемещения указателя средства измерения; ΔX- измерение измеряемой

величины.

S= ΔL/ΔX= 31/ 0,0062= 5000

Формула интервала деления шкалы а = S*С, где С- цена деления, S- чувствительность.

а = S*С=5000* 0,001= 5

Ответ: интервал деления шкалы

пневматической длинномера при цене деления 1 мкм равен 5.

Задача №24

Определить цену деления индикатора.

Условие: при перемещении

измерительного наконечника индикатора на величину 0,25 мм его стрелка

повернулась на угол 90º, R стрелки равен 25 мм, интервал

деления шкалы 1,57мм.

Решение:

Чувствительность определяется по

формуле S= ΔL/ΔX, где ΔL - величина перемещения указателя средства измерения; ΔX- измерение измеряемой

величины.

Угол поворота в радианах:

а= аºπ/180=

90*π/180=π рад ≈ 1,57 рад.

ΔL = Ra = 25*1,57 ≈ 39,25 мм.

Чувствительность индикатора равна S= ΔL/ΔX = 39,25/0,25= 157.

Цену деления можно определить по

формуле С = а/ S, где

а - интервал деления шкалы;

S- чувствительность.

С = а/ S = 1,57/ 157= 0,01

Ответ: цена деления индикатора равна

0,01мм

Задача 25

Определить цену деления пружинной

измерительной головки (микрокатора).

Условие: предел измерения пружинной

измерительной головки (микрокатора) ±15 мкм, шкала имеет 60 делений.

Решение: 60:2:15=2мкм

Ответ: цена деления пружинной измерительной

головки ровна 2 мкм.

Задача 26

Определить величину отсчета барабана

микрометрического винта инструментального микроскопа.

Условие: барабан микрометрического

винта инструментального микроскопа имеет 100 делений, шаг микрометрического

винта равен 0,5 мм.

Решение:

Задача 27

Определить цену деления шаблона и

предел измерения кругломера для каждого увеличения.

Условие: шаблон, служащий для

обработки профилограмм, записываемых при измерении отклонений от круглости

деталей на кругломере, имеет концентрические окружности, нанесенные с

интервалом в 2мм, число делений, образованных окружностями - 15. Кругломер

имеет следующие увеличения (чувствительность): 2500, 5000, 10000, 20000.

Решение:

число делений - 15; интервал делений

- 2

|

2500

|

5000

|

10000

|

20000

|

|

цена деления шаблона

|

|

|

|

|

|

предел измерения кругломера

|

0,0008*15=0,012 (0-0,012)

|

0,0004*15=0,006 (0-0,006)

|

0,0002*15=0,003 (0-0,003)

|

0,0001*15=0,0015 (0-0,0015)

|

Задача 28

Определить чувствительность барабана

микрометра.

Условие: три оборота барабана

микрометра вызывают перемещение микровинта вдоль оси на 1,5 мм. Диаметр

барабана, на котором нанесены штрихи, равен 18 мм.

Решение:

Чувствительность определяется по

формуле

S= ΔL/ΔX,

где ΔL - величина перемещения

указателя средства измерения;

ΔX- измерение измеряемой величины.

Угол поворота стрелки в градусах a = 3 · 360° = 1080°.

Угол поворота в радианах a = a · π / 180°= 180° · π / 180 ≈ 18,84 рад.

Определяем

ΔL

= R · a = 18/2 · 18,84 ≈

37,68 мм.

S= ΔL/ΔX= 37,68/1,5 = 25,12

Ответ: чувствительность барабана

микрометра S= 25,12

Назначение, устройство, принцип

действия, технические характеристики и составляющие погрешности измерения

приборов для контроля измерительного межцентрового расстояния зубчатых колес

Межцентромер. Зубоизмерительный

прибор, предназначенный для определения отклонений и колебаний измерительного

межцентрового (межосевого) расстояния у зубчатых колёс.

Межцентромеры появились в 20-х годах

20 века. При проверке контролируемое колесо зацепляется с измерительным

колесом. Одно колесо прижимается к другому в радиальном направлении, т. е.

осуществляется зацепление без бокового зазора, колёса соприкасаются

одновременно по левым и по правым профилям зубьев (поэтому метод называется

комплексным двухпрофильным). Таким образом создаётся специальная Зубчатая

передача, в которой определяют отклонение от установленного на приборе

номинального межцентрового расстояния и его колебания за 1 оборот

контролируемого колеса и за малые доли оборота.

Наиболее часто межцентромером пользуются при контроле цилиндрических зубчатых

колёс.

Рисунок 15. Схемы межцентромеров: а

- с радиальным перемещением измерительной каретки; б - с угловым перемещением

измерительной каретки; в - с тангенциальным смещением двух измерительных реек,

зацепляющихся одна с правым, а другая с левым профилем контролируемого

зубчатого колеса; г - автомат с радиальным смещением измерительной каретки при

прокатывании контролируемого колеса по рейке под измерительным колесом.

Межцентромеры изготовляют трёх

типоразмеров: для межцентровых расстояний 120-150; 300-400; 500-1000 мм. При

контроле определяются лишь радиальные погрешности обработки зубчатых колёс;

тангенциальные погрешности обработки совсем не выявляются или выявляются лишь

частично.

Однако благодаря простоте

конструкции прибора и схемы измерения межцентромеры получили распространение

при серийном и массовом производстве зубчатых колёс. Межцентромерами называются

также приборы для измерения расстояний между центрами отверстий или осями

валов, например штангенциркуль-межцентромер. На рис. 15 показаны схемы

межцентромеров.

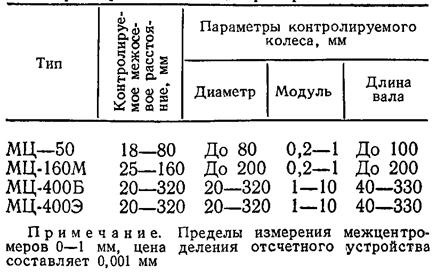

Колебания имерительного межосевого

расстояния зубчатых колес определяются с помощью межцентромеров (табл. 1). На

рис. 16 показана конструкция межцентромера типа МЦ-400Э.

Таблица 1 Характеристики

межцентромеров

Для проверки колебания межосевого

расстояния контролируемое зубчатое колесо насаживается на оправку, которая крепится

в центрах установочной каретки (детали типа вал-шестерни устанавливаются

непосредственно в центрах).

Рисунок 16. Прибор для контроля

измерительного межосевого расстояния зубчатых колес мод. МЦ-400Э:

- основание; 2 - маховик ручного

привода обката колес; 3 - отсчетное устройство; 4 - самописец; 5 -

измерительная каретка; 6 - измерительное зубчатое колесо; 7 - контролируемое

зубчатое колесо; 8 - установочная каретка; 9 - маховик перемещения установочной

каретки.

Измерительное колесо устанавливается

на оправке измерительной каретки. Перемещением установочной каретки

контролируемое зубчатое колесо вводится в зацепление с измерительным колесом.

Плотное сопряжение колес обеспечивается пружиной, поджимающей измерительную

каретку и измерительное колесо к проверяемому. Затем контролируемое колесо

приводится во вращение вручную при помощи маховика, фрикционной пары и

поводковой муфты оправки или с помощью электромеханического привода обката

колес.

Колебания межосевого расстояния

контролируемого и измерительного колес в процессе их обката при беззазорном

зацеплении (на это колебание влияют погрешности профилей, радиальное биение

зубчатого венца, неравномерность шага и толщины зуба) определяются визуально по

отсчетному устройству или регистрируются в виде диаграммы отклонений межосевого

расстояния на ленте самописца.

Радиальное биение

зубчатого венца определяется с помощью специальных приборов - биениемеров (ГОСТ

8137-81). Биениемеры типа 25002 применяются для контроля зубчатых колес

диаметром dа = 5...180 мм, модулем т

= 0,2...2 мм типа Б-10 - dа = 20...400 мм, т

=1...10 мм. Конструкция биениемеров представлена на рис. 17, а, схема измерения

радиального биения зубчатого венца - на рис. 17, б.

Рисунок 17а.

Конструкция биениемера:

- станина; 2 -

центровые бабки; 3 - стопор измерительной бабки; 4 - измерительная бабка; 5 -

маховик перемещения каретки вдоль линии центров; 6 - измерительная каретка; 7 -

стопор каретки; 8 - стопор поворотной части каретки: 9 - маховик перемещения

измерительного узла; 10 -стопор измерительного узла; 11 - рукоятка отвода

штока; 12 - измерительный узел; 13 - упорная планка; 14 - индикатор; 15 - шток;

16 - измерительный наконечник.

Рисунок 17б. Схема измерения радиального биения зубчатого венца

Измерительные

наконечники для зубчатых колес внешнего зацепления выполняются в виде

усеченного конуса с углом при вершине 2а = 40°, а для колес внутреннего

зацепления - в виде шариков или роликов диаметром d = 0,5 nmcos a.

Рисунок 18.

Индикаторный нормалемер:

- индикатор; 2 -

арретир; 3 - разрезная втулка; 4 - трубка; 5 - ключ; 6 - переставная

измерительная губка; 7 - подвижная измерительная губка; 8 - плоская пружина; 9

- рычаг; 10 - измерительный стержень индикатора; 11 - стопор.

Контроль колебания

длины общей нормали можно производить зубомерными микрометрами (ГОСТ 6507-78),

индикаторными нормалемерами (ГОСТ 7760-81) и другими средствами. Конструкция индикаторного

нормалемера показана на рис. 18

Порядок измерений

Биениемеры. Для

проверки радиального биения насадное зубчатое колесо надевается плотно, без

перекосов на точную цилиндрическую оправку. Оправка с колесом должна свободно

(но без люфта) от руки поворачиваться на центрах прибора.

Вал-шестерни

устанавливаются непосредственно на центры прибора.

Измерительный

наконечник выбирается в соответствии с модулем контролируемого зубчатого колеса

и закрепляется в отверстии штока. Измерительная бабка устанавливается так,

чтобы между измерительным наконечником и зубчатым колесом был зазор примерно

4-5 мм. В этом положении бабка закрепляется. Каретка с измерительным узлом

перемещается вдоль центров и стопорится в нужном положении.

Измерительный узел

подводится вращением маховика к колесу так, чтобы наконечник вошел в контакт со

впадиной зуба, при этом необходимо сообщить натяг индикатору, равный 1-2 мм.

Затем, совместив

нулевой штрих шкалы со стрелкой, следует проверить стабильность показаний

индикатора при повторных измерениях одной и той же впадины. В случае отклонения

стрелки от нулевого положения необходимо проверить крепление всех стопорных

винтов, а также крепление измерительного наконечника.

Для контроля

радиального биения измерительный наконечник последовательно вводится во все

впадины колеса и при этом снимаются показания индикатора.

При повороте колеса

для ввода измерительного наконечника шток отводится рукояткой, затем осторожно

опускается до контакта наконечника со следующей впадиной колеса. Разность между

наибольшим и наименьшим показаниями индикатора при поочередном перемещении

наконечника во все впадины колеса определяет радиальное биение зубчатого венца.

При контроле

конических колес измерительный узел поворачивается в горизонтальной плоскости

на необходимый угол - угол делительного конуса измеряемого колеса.

Зубомерный

микрометр. Приступая к измерению длины общей нормали зубомерными микрометрами,

следует вначале определить расчетную длину общей нормали.

Рисунок 19. Измерение длины общей

нормали зубомерным микрометром

Так, для прямозубых

колес с углом 20° длина общей нормали определяется по формуле w = т [1,476 (2п - 1) + z 0,013871], где т - модуль; п -

(0,111z + 0,6) - число зубьев, охватываемых губками нормалемера (величину

п при расчетах следует округлять до целого числа); z - число зубьев колеса. В

соответствии с полученным размером общей нормали выбирается зубомерный

микрометр. Проверяется нулевая установка микрометра. Вращением барабана

разводятся измерительные поверхности инструмента на размер, несколько больше

расчетной величины w. Диски микрометра располагаются во впадинах измеряемого колеса и

барабан микрометра вращается с помощью трещотки до контакта измерительных

плоскостей с профилями зубьев колеса (рис. 19). Затем производится отсчет

показаний микрометра.

Рисунок

20. Измерение длины общей нормали индикаторным нормалемером

Рекомендуется

измерения производить в одном и том же месте на колесе не менее трех раз, каждый

раз покачивая микрометр и обкатывая измерительными плоскостями профили зубьев

колеса. За действительный размер w в данном месте зубчатого колеса принимается средний из трех

замеров.

Индикаторный

нормалемер. Индикатор устанавливается в измерительную головку с натягом

измерительного стержня не менее 0,15 мм, а затем закрепляется стопором. Далее

производится установка нормалемера по блоку плоскопараллельных мер длины,

размер которого равен расчетной длине общей нормали. Для этого ключ

вывинчивается из трубки за накатанную часть, вводится бородкой в гнездо

разрезной втулки и поворачивается на 90°, разжимая втулку. В таком положении

втулка свободно перемещается вдоль трубки. Между измерительными губками

нормалемера помещается блок плоскопараллельных мер длины. Измерительные

поверхности губок приводятся в контакт с блоком концевых мер, при этом

обеспечивается натяг в измерительной системе с учетом нормированного участка

шкалы индикатора. Затем вынимается ключ из гнезда разрезной втулки и она

фиксируется в требуемом положении. Поворотом ободка нулевой штрих шкалы

совмещается со стрелкой, подвижная губка отводится арретиром, снимается блок

мер и на зубья колеса устанавливается нормалемер.

Наименьшие

показания индикатора при легком покачивании прибора определяют отклонение длины

общей нормали от расчетной величины (рис. 20). У индикаторного нормалемера цена

деления индикатора 0,005 мм (за счет передаточного отношения нормалемера 2:1).

Колебание длины

общей нормали находится как разность между наибольшей и наименьшей действительными

длинами общей нормали при последовательном измерении всех групп зубьев

проверяемого колеса. Средняя длина общей нормали определяется как средняя

арифметическая всех действительных длин общих нормалей по зубчатому колесу.

Прибор для контроля измерительного

межцентрового расстояния мелкомодульных зубчатых колес модель МЦ-160м

Прибор предназначен для контроля

цилиндрических насадных и валковых прямозубых и узких косозубых мелкомодульных

зубчатых колес по следующим параметрам: колебания измерительного межосевого

расстояния за оборот колеса (входит в комплекс контроля кинематической точности

зубчатых колес); колебания измерительного межосевого расстояния на одном зубе

(определяет циклическую погрешность колеса и характеризует плавность работы)

верхнее и нижнее отклонения измерительного межцентрового расстояния от

поминального (позволяет определять максимальную и минимальную величину бокового

зазора за оборот колеса). Контроль колебания межосевого расстояния проверяемого

и контрольного колес осуществляется в процессе обкатки при беззазорном

зацеплении. При обкатке выявляется комплекс ошибок: суммарное влияние

погрешностей профиля, биение зубчатого венца, неравномерность основного шага и

толщины зубьев, влияющих на колебание измерительного межосевого расстояния. При

использовании специальных наладок, изготовляемых по отдельным заказам, область

применения прибора распространяется также на контроль конических мелкомодульных

зубчатых колес с углом пересечения осей 90°, зубчатых мелкомодульных колес

внутреннего зацепления, червячных пар и цилиндрических зубчатых колес с тонкими

цапфами малого диаметра. Прибор комплектуется индикатором типа 1МИГ, оправками

диаметром 20, 30 и 160мм для проверки погрешности прибора и поводком. Прибор по

требованию заказчика может поставляться с механическим приводом и без

механического привода, с самописцем и без самописца. По отдельным заказам с

прибором поставляются наладка для контроля зубчатых колес внутреннего

зацепления, наладка для контроля червячных пар, наладка для контроля конических

колес, наладка для контроля колес с цапфами малого диаметра.

|

Цена деления отсчетного устройства, мм

|

0,001

|

|

Расстояние между осями зубчатых колес, мм

|

25-160

|

|

Модуль контролируемых зубчатых колес, мм

|

0,3-1

|

|

Диаметр делительной окружности контролируемых зубчатых колес, мм

|

5-160

|

|

Длина оправки при базировании контролируемых зубчатых

|

40-100

|

|

Габаритные размеры, мм

|

752х470х515

|

|

Масса, кг

|

103

|

Пример обозначения:

Прибор для контроля измерительного межосевого расстояния модели МЦ-160М (с

механическим приводом) или МЦ-160МР (с ручным приводом) с перечислением

требуемых наладок и указанием об оснащении самописцем.

погрешность нутромер шероховатость колесо

Список

использованной литературы

. Бирюков Г.С., Серко А.Л. Измерения

геометрических величин и их метрологическое обеспечение/Учебное пособие.- М.:

Изд-во стандартов, 1987. - 368 с., ил.

. Ганевский Г.М., Гольдин И. И.

Допуски, посадки и технические измерения в машиностроении: Учеб. Для сред. ПТУ.

- М.: Высш. Шк., 1987. - 270 с.: ил.

. Кострицкий В. Г. И др.

Контрольно-измерительные инструменты и приборы в машиностроении: Справочник/В.

Г. Кострицкий, А. И. Кузьмин. - К.:Технiка, 1986. - 135 с., ил. - Библиогр.:

с.133.

4. Официальный сайт Ростехрегулирования. - Режим доступа :

www.gost.ru <http://www.gost.ru>. Каталоги стандартов и нормативных

документов. - Режим доступа : www.standards.ru/catalog/gost.aspx

<http://www.standards.ru/catalog/gost.aspx>.

5. Измерительный инструмент комплексное снабжение. - Режим доступа

: <http://www.chelzavod.ru>. Приборы для контроля измерительного

межцентрового расстояния. - Режим доступа :

http://www.chelzavod.ru/index.php?name=Content&id=45