Расчет основных технико-экономических показателей производственного участка

Министерство

образования и науки Российской Федерации

ГБОУ

СПО «Уфимский авиационный техникум»

Курсовой

проект

Расчет основных технико-экономических

показателей производственного участка

Пояснительная

записка к курсовому проекту

по

дисциплине «Экономика отрасли»

КП

160305.12.049.05 ПЗ

Студент И.Р. Байтуганов

Руководитель Н.П. Гудкова

Содержание

1. Введение

. Расчет потребного

количества рабочих мест и коэффициент загрузки

. Расчет численности

промышленно-производственного персонала участка, определение среднего разряда

работ

. Определение годового

расхода и стоимости основных материалов

. Определение годового фонда

заработной платы промышленно-производственного персонала участка и величины их

cpeднемесячного заработка

. Расчет технологической себестоимости

испытания камеры сгорания. База

. Результирующая часть

. Технико-экономические

показатели проектируемого участка

Вывод

Список литературы

. Введение

В настоящее время авиационные заводы составляют

жесткую конкуренцию друг другу. Учитывая применение технологии, трудоемкость,

сложность проектирования, а главное дорогостоящее оборудование и материалы -

производитель обязан бороться за технологичность.

Также предприятия оборонной промышленности

приходится осваивать гражданские направления применения авиационной техники.

Так мы можем заметить применение авиационных технологии в добыче и

транспортировке газа, нефти, получении электроэнергии и других отраслях.

Главной особенностью производства авиационного

оборудования является обеспечение надежности. Это достигается благодаря

применению высокопрочных материалов, дорогого высокотехнологичного оборудования

и высокой квалификации рабочих. Все это требует от руководителей умелого в

экономическом плане управления, чтобы не снижалось качество производимой

продукции и его количества, так как производство брака влечет за собой не

только дорогостоящий ремонт, но и потерю рынков сбыта.

В целях повышения технологичности технологам

приходится улучшать технологический процесс изготовления продукции:

. Применять новые материалы, не

уступающие по прочности и другим свойствам, но имеющим более низкую стоимость.

. Сокращать время операций и переходов.

. Уменьшать количество расходуемых

ресурсов.

. Применение отходов повторно, после

очистки или восстановления.

. Повышать квалификацию персонала, а

следовательно производительность труда.

. Внедрять новое более производительное

оборудование.

. Внедрять различные приспособления

уменьшающие трудоемкость.

. Расчет потребного количества рабочих

мест и коэффициент загрузки

На предприятии для испытательных стендов

устанавливаются следующие режимы работ, работа осуществляется 2-мя бригадами

круглосуточно в 2 смены по 12 часов каждая. Режим работы такого графика

представляет собой цикл в течение 8 дней. Бригады рабочих работают 2 дня, по 12

часов, 2 дня отдыхают, затем работают 2 ночи, после отдыхают 2 дня, этот цикл

повторяется в одной бригаде испытателей - 6 человек (установлено предприятием в

норме обеспечения испытательного стенда). Перерыв на обед составляет 2 часа в

сутки. Дней в году 366, из них праздничных и выходных 120 дней.

Годовой фонд рабочего времени оборудования

,час,

,час,

где  -

действительный режимный фонд времени необходимый для регламентных работ

-

действительный режимный фонд времени необходимый для регламентных работ

- количество дней

необходимых для проведения регламентных работ (1)

- количество дней

необходимых для проведения регламентных работ (1)

- количество смен

на рабочем участке (2)

- количество смен

на рабочем участке (2)

- нормативная

продолжительность рабочего дня (12) часов

- нормативная

продолжительность рабочего дня (12) часов

- количество

месяцев в году (12) мес.

- количество

месяцев в году (12) мес.

часа

часа

Фактическое количество рабочих дней в году

дней

дней

Плановый фонд рабочего времени

часа

часа

|

№

опер.

|

Наименование

операции

|

Базовый

вариант

|

Проектируемый

вариант

|

|

|

Разряд

работы

|

Норма

времени Тшт. баз. в мин.

|

Разряд

работы

|

Норма

времени Тшт. пр. в мин.

|

|

010

|

Подготовка

стендового оборудования к испытанию камеры сгорания.

|

4

|

30

|

4

|

30

|

|

015

|

Приемка

КС и сдача ее после испытания.

|

5

|

20

|

5

|

20

|

|

020

|

Монтаж

камеры сгорания на стенд и подготовка к запуску.

|

4

|

40

|

4

|

40

|

|

025

|

Перечень

измеряемых параметров.

|

5

|

40

|

5

|

40

|

|

030

|

Запуск

и испытание камеры сгорания.

|

6

|

40

|

6

|

40

|

|

035

|

Замена

гребенок термопар.

|

5

|

120

|

5

|

110

|

|

040

|

Действие

бригады в аварийных ситуациях.

|

5

|

60

|

5

|

60

|

|

045

|

Демонтаж

камеры сгорания со стенда.

|

4

|

40

|

4

|

40

|

|

050

|

Обработка

параметров камеры сгорания.

|

5

|

140

|

5

|

120

|

|

055

|

Рекомендации

по корректировке температурного поля камеры сгорания.

|

6

|

20

|

6

|

20

|

|

060

|

Замер

температурного поля камеры подогрева.

|

6

|

10

|

6

|

10

|

|

070

|

Демонтаж

и монтаж камеры подогрева.

|

5

|

80

|

5

|

80

|

|

075

|

Испытание

контрольной камеры сгорания.

|

6

|

20

|

6

|

20

|

|

Итого

|

|

|

660

|

|

630

|

Таблица №1

Технологическое время испытания с учетом всех

потерь времени

часов

часов

Количество испытательных стендов

Программа выпуска - камера сгорания ( )

- 66 узлов в год

)

- 66 узлов в год

(

( )

)

~ 1 стенд

~ 1 стенд

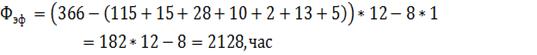

. Расчет численности

промышленно-производственного персонала участка, определение среднего разряда

работ

Расчет основных производственных рабочих.

где  -

полезный (расчетный) годовой фонд времени рабочих в час;

-

полезный (расчетный) годовой фонд времени рабочих в час;

-количество рабочих

испытателей;

-количество рабочих

испытателей;

-нормирование

(штучно-калькуляционное) время испытаний узла

-нормирование

(штучно-калькуляционное) время испытаний узла

или изделия в час (трудоемкость);

-годовое количество

изделий или узлов в шт.

-годовое количество

изделий или узлов в шт.

+

+ +

+

,

,

-количество

календарных дней в году (366);

-количество

календарных дней в году (366);

-количество

выходных дней в году (115);

-количество

выходных дней в году (115);

-продолжительность

смены,

-продолжительность

смены, ;

;

-количество дней

дополнительного отпуска в году (10);

-количество дней

дополнительного отпуска в году (10);

-количество дней

отпуска за стаж работы (2);

-количество дней

отпуска за стаж работы (2);

-количество

праздничных дней в году (15);

-количество

праздничных дней в году (15);

-количество дней

очередных отпусков в году (28);

-количество дней

очередных отпусков в году (28);

-количество

предпраздничных дней в году (8);

-количество

предпраздничных дней в году (8);

-величина

сокращения рабочего дня,

-величина

сокращения рабочего дня,  ;

;

-количество дней

неявок по болезни (13);

-количество дней

неявок по болезни (13);

-количество дней

выполнения государственных обязанностей (5);

-количество дней

выполнения государственных обязанностей (5);

Расчет количества вспомогательных рабочих.

К вспомогательным рабочим относятся: наладчики,

ремонтники, контроллеры, электрики, транспортные рабочие и т.д. Расчет ведется

по укрупненным нормативам, т.е. численность основных производственных рабочих:

,

,

~ 1 чел.

~ 1 чел.

Расчет количества инженерно-технических

работников (ИТР).

К инженерно-техническим работникам участка

относятся: начальник участка, сменный мастер, технолог, нормировщик и т.д.

Расчет ведется по укрупненным нормативам, то ест в % от общего числа

производственных и вспомогательных рабочих:

,

,

1 чел.

1 чел.

Расчет численности младшего обслуживающего

персонала (МОП).

К младшему обслуживающему персоналу участка

относятся: уборщица, гардеробщица, рассыльные и т.д. Расчет ведется по

укрупненным нормативам:

~ 1 чел.

~ 1 чел.

Результаты расчетов сводятся в таблицу №2:

|

Категории

ППП

|

Количество

работающих

|

Процент

от общего количества

|

|

1.

Основные производственные рабочие 2. Вспомогательные рабочие 3. ИТР 4. МОП

|

6

1 1 1

|

67

11 11 11

|

|

ИТОГО:

|

9

|

100%

|

Определение среднего разряда работ

Средний разряд работ (iср) определяется для

оценки уровня квалификации рабочих на участке по формуле:

где ί

- разряд рабочего на каждой операции;

Рпр - количество рабочих на операции, работающих

по данному разряду

Примечание: ί

ср = 3,0 ÷4,0 - для мелко и

среднесерийного производства;

ί ср = 2,5 ÷3,0

- для крупносерийного и массового производства.

. Определение годового расхода и

стоимости основных материалов

Ведомость материалов, полуфабрикатов и

комплектующих

Таблица №3

|

Наименование

материала

|

Количество

шт.

|

Мощность

кВт

|

Время

работы час

|

Коэффициент

использования

|

Расход

эл. энергии кВт час

|

|

Насос

на керосинохранилище

|

1

|

39

|

8

|

0,7

|

218,4

|

|

АВС

|

1

|

40

|

8

|

0,65

|

208

|

|

Освещение

в боксе

|

17

|

0,25

|

8

|

0,85

|

28,9

|

|

Освещение

кабины наблюдения

|

13

|

0,036

|

8

|

0,85

|

3,18

|

|

ИТОГО:

|

|

|

|

|

458,48

|

Таблица №4

|

Наименование

материала

|

Марка,

размер

|

Количество

в литрах

|

Стоимость

руб

|

|

Масло

|

ГОСТ

190304-81

|

500

|

46,47

|

База: Стоимость эл. Энергии за кВт час

- 2,68 руб

Соответственно на годовую программу:

(8*(218,4+208)*66+12*366*2*32,08+288*426,4*0,3)*2,68

= 1457305,96 руб

Масло на квартал 500*46,47 = 23235 руб

На год 2000*46,47 = 92940 руб

Проект: Масло на квартал 500*46,47 = 23235

руб

На год 1000*46,47 = 46470 руб

Общие затраты на материалы в год составляют:

База 1457305,96+92940 = 1550245,96 руб

Проект 1457305,96+46470 = 1503775,96 руб

. Определение годового фонда заработной

платы промышленно-производственного персонала участка и величины их

cpeднемесячного заработка

Зарплата механиков испытателей рассчитывается в

соответствии со ставкой №63 включающей в себя компенсацию за вредные условия

труда

Часовые тарифные ставки рабочих, занятых на

работах с тяжелыми и вредными условиями труда, с доплатой в 23,0 %.

Таблица №5

|

Разряды

|

2

разряд

|

3

разряд

|

4

разряд

|

5

разряд

|

6

разряд

|

|

Часовые

тарифные ставки, руб.

|

56,56

|

62,32

|

70,70

|

80,65

|

93,74

|

, руб

, руб

рабочий место расход стоимость

где  -

часовая тарифная ставка низшего и высшего разряда, руб

-

часовая тарифная ставка низшего и высшего разряда, руб

- десятая доля

разряда.

- десятая доля

разряда.

80,65+((93,74-80,65)/10*5)

= 87,2 руб

80,65+((93,74-80,65)/10*5)

= 87,2 руб

Зарплата механиков испытателей 5 разряда:

3*2066,4*80,65 =

499965,5 руб

3*2066,4*80,65 =

499965,5 руб

Зарплата механиков испытателей 6 разряда:

3*2066,4*93,74 =

581113,0 руб

3*2066,4*93,74 =

581113,0 руб

Доплата за вредность:

где С час ср. - средняя часовая тарифная ставка

ремонтного рабочего.

Ф эф - эффективность времени работы рабочего,

определяется исходя из режимного фонда времени и плановых невыходов на работурр

вр. - количество бригад, занятых на работах с неблагоприятными условиями труда

Пвр % - процент доплаты за вредные условия труда

87,2*2066,4*3*23/100

= 124331,2 руб

87,2*2066,4*3*23/100

= 124331,2 руб

Фонд заработная плата по тарифу на одну деталь

рассчитывается по формуле:

499965,5+581113,0+124331,2

= 1205409,7 руб

499965,5+581113,0+124331,2

= 1205409,7 руб

Дополнительная премия рассчитывается по формуле:

15*11,35*1*80,65 =

11730,66 руб

15*11,35*1*80,65 =

11730,66 руб

15*11,35*1*93,74 =

15959,24 руб

15*11,35*1*93,74 =

15959,24 руб

Премия основным рабочим:

/100

/100

(1205409,7*23)/100

= 277244,23 руб

(1205409,7*23)/100

= 277244,23 руб

Фонд основной заработной платы:

277244,23+1205409,7+124331,2+11730,66+15959,24

= 1634675,03 руб

277244,23+1205409,7+124331,2+11730,66+15959,24

= 1634675,03 руб

Фонд оплаты труда с учетом уральского

коэффициента = 1,15

1634675,03*1,15 =

1879876,28 руб

1634675,03*1,15 =

1879876,28 руб

Средняя месячная заработная плата на одного

основного рабочего:

/

/ *

*

1879876,28/12*6 =

26109,39 руб

1879876,28/12*6 =

26109,39 руб

Расчет  вспомогательных

рабочих (контроллеры 5 разряд - 24,39 руб/час, премия 110%)

вспомогательных

рабочих (контроллеры 5 разряд - 24,39 руб/час, премия 110%)

3*24,39*2066,4 =

151198,48 руб

3*24,39*2066,4 =

151198,48 руб

Премия:

151198,48*110/100 =

166318,32 руб

151198,48*110/100 =

166318,32 руб

151198,48+166318,32

= 317516,8 руб

151198,48+166318,32

= 317516,8 руб

317516,8*1,15 =

365144,32 руб

317516,8*1,15 =

365144,32 руб

Зарплата среднемесячная одного вспомогательного

рабочего:

руб

руб

где К - коэффициент учитывающий выплаты из

прибыли предприятия. К = 1,2

Расчет годового фонда заработной платы ИТР

рассчитывается по формуле:

Ом*12*Р

Ом*12*Р

5200*12*1 = 62400

руб

5200*12*1 = 62400

руб

62400/1*12*2,8 =

14560 руб

62400/1*12*2,8 =

14560 руб

где Ом - должностной оклад за месяц в рублях по

штатному расписанию

Р - количество человек согласно штатного

расписания.

Таблица №6

|

Категория

ППП

|

Кол-во

чел.

|

Годовой

ФЗП руб.

|

Среднемесячная

заработная плата руб.

|

|

1.

Основные производственные рабочие 2. Вспомогательные рабочие, в т.ч.

наладчики. 3. ИТР

|

6

3 1

|

1634675,03

317516,8 62400

|

26109,39

12171,5 14560

|

|

Итого:

|

10

|

2014591,83

|

20145,92

|

. Расчет технологической себестоимости

испытания камеры сгорания. База

Таблица №7 Базовый вариант

|

Статьи

затрат

|

Условные

обозначения

|

Сумма

в руб.

|

Расчет

затрат

|

|

1.

Электроэнергия

|

Э

|

1457305,96

|

(8*(218,4+208)*66+12*366*2*32,08+288*426,4*0,3)*2,68

= 1457305,96 руб (8*(218,4+208)*66+12*366*2*32,08+288*426,4*0,3)*2,68

= 1457305,96 руб

|

|

2.

Масло

|

М

|

23235

|

М

= 500*46,47 = 23235 руб

|

|

34179,57

|

=

1634675,03*1,2*1,15/66 = 34179,57 руб =

1634675,03*1,2*1,15/66 = 34179,57 руб

|

|

4.

Заработная плата дополнительная

|

|

3715,17

|

|

|

5.

Отчисления на социальное страхование

|

|

11368,4

|

где где

%

- процент отчислений на соц. нужды, 30%. %

- процент отчислений на соц. нужды, 30%.

|

|

6.

Расходы на содержание и эксплуатацию оборудования

|

РСЭО

|

27343,66

|

РСЭО

=  34179,57*80/100

= 27343,66 руб % РСЭО = 80% 34179,57*80/100

= 27343,66 руб % РСЭО = 80%

|

|

7.

Цеховые расходы

|

|

92284,85

|

=

( =

( + РСЭО)*%

+ РСЭО)*% /100 = (34179,57

+ 27343,66)*150/100 = 92284,85 руб % /100 = (34179,57

+ 27343,66)*150/100 = 92284,85 руб % = 150%

= 150%

|

|

8.

Себестоимость цеховая

|

|

1649432,61

|

=

Э + М+ =

Э + М+  + +

+ +

+

РСЭО + +

РСЭО +  =

1457305,96 + 23235 + 34179,57 + 3715,17 + 11368,4 + 27343,66 + 92284,85 =

1649432,61 руб =

1457305,96 + 23235 + 34179,57 + 3715,17 + 11368,4 + 27343,66 + 92284,85 =

1649432,61 руб

|

|

9.

Общезаводские расходы

|

|

36913,94

|

=

( =

( + РСЭО)*%

+ РСЭО)*% /100 = (34179,57

+ 27343,66)*60/100 = 36913,94 руб % /100 = (34179,57

+ 27343,66)*60/100 = 36913,94 руб % = 60%

= 60%

|

|

10.

Производственная себестоимость

|

|

1686346,55

|

= =

+ +

=

1649432,61 + 36913,94 = 1686346,55 руб =

1649432,61 + 36913,94 = 1686346,55 руб

|

|

11.

Внепроизводственные расходы

|

|

168634,66

|

= =

*

% *

% /100

= 1686346,55 * 10/100 = 168634,66 руб % /100

= 1686346,55 * 10/100 = 168634,66 руб % = 10%

= 10%

|

|

12.

Полная себестоимость

|

|

1854981,21

|

= =

+ +

=

1686346,55 + 168634,66 = 1854981,21 руб =

1686346,55 + 168634,66 = 1854981,21 руб

|

|

13.

Прибыль

|

П

|

463745,30

|

П

=  *

%П/100 = 1854981,21 * 25/ 100 = 463745,30 руб %П = 25% *

%П/100 = 1854981,21 * 25/ 100 = 463745,30 руб %П = 25%

|

|

14.

Цена предприятия

|

|

2318726,51

|

= =

+ +

-

прибыль на единицу продукции -

прибыль на единицу продукции  = =  *% *% /100

= 1854981,21 * 25/ 100 = 463745,30 руб % /100

= 1854981,21 * 25/ 100 = 463745,30 руб % = 25%

= 25%  =

1854981,21 + 463745,30 = 2318726,51 руб =

1854981,21 + 463745,30 = 2318726,51 руб

|

|

15.

Цена продажи

|

|

2736097,28

|

= =

*

(1 + НДС/100) = 2318726,51* (1 + 18/100) = 2736097,28 руб НДС - 18% *

(1 + НДС/100) = 2318726,51* (1 + 18/100) = 2736097,28 руб НДС - 18%

|

Технологическая себестоимость годового объема

продукции определяется по формуле:

1854981,21 * 66 =

122428759,86 руб

1854981,21 * 66 =

122428759,86 руб

Стоимость годового приведенного объема продукции

определяется по формуле:

2318726,51 * 66 =

153035949,66 руб

2318726,51 * 66 =

153035949,66 руб

Проектный вариант

|

Статьи

затратУсловные обозначенияСумма в руб.Расчет затрат

|

|

|

|

|

1.

Электроэнергия

|

Э

|

1457305,96

|

(8*(218,4+208)*66+12*366*2*32,08+288*426,4*0,3)*2,68

= 1457305,96 руб (8*(218,4+208)*66+12*366*2*32,08+288*426,4*0,3)*2,68

= 1457305,96 руб

|

|

2.

Масло

|

М

|

23235

|

М

= 500*46,47 = 23235 руб

|

|

3.

Заработная плата основная

|

|

34158,66

|

=

1633675,03*1,2*1,15/66 = 34158,66 руб =

1633675,03*1,2*1,15/66 = 34158,66 руб

|

|

4.

Заработная плата дополнительная

|

|

3730,32

|

|

|

5.

Отчисления на социальное страхование

|

|

11366,7

|

где где

%

- процент отчислений на соц. нужды, 30%. %

- процент отчислений на соц. нужды, 30%.

|

|

6.

Расходы на содержание и эксплуатацию оборудования

|

РСЭО

|

27326,93

|

РСЭО

=  34158,66*80/100

= 27326,93 руб % РСЭО = 80% 34158,66*80/100

= 27326,93 руб % РСЭО = 80%

|

|

7.

Цеховые расходы

|

|

92228,39

|

=

( =

( + РСЭО)*%

+ РСЭО)*% /100 = (34158,66

+ 27326,93)*150/100 = 92228,39 руб % /100 = (34158,66

+ 27326,93)*150/100 = 92228,39 руб % = 150%

= 150%

|

|

8.

Себестоимость цеховая

|

|

1649351,96

|

=

Э + М+ =

Э + М+  + +

+ +

+

РСЭО + +

РСЭО +  =

1457305,96 + 23235 + 34158,66 + 3730,32 + 11366,7 + 27326,93 + 92228,39 =

1649351,96 руб =

1457305,96 + 23235 + 34158,66 + 3730,32 + 11366,7 + 27326,93 + 92228,39 =

1649351,96 руб

|

|

9.

Общезаводские расходы

|

|

36891,35

|

=

( =

( + РСЭО)*%

+ РСЭО)*% /100 = (34158,66

+ 27326,93)*60/100 = 36891,35 руб % /100 = (34158,66

+ 27326,93)*60/100 = 36891,35 руб % = 60%

= 60%

|

|

10.

Производственная себестоимость

|

|

1686243,31

|

= =

+ +

=

1649351,96 + 36891,35 = 1686243,31 руб =

1649351,96 + 36891,35 = 1686243,31 руб

|

|

11.

Внепроизводственные расходы

|

|

168624,33

|

= =

*

% *

% /100

= 1686243,31 * 10/100 = 168624,33 руб % /100

= 1686243,31 * 10/100 = 168624,33 руб % = 10%

= 10%

|

|

12.

Полная себестоимость

|

|

1854867,64

|

= =

+ +

=

1686243,31 + 168624,33 = 1854867,64 руб =

1686243,31 + 168624,33 = 1854867,64 руб

|

|

13.

Прибыль

|

П

|

463716,91

|

П

=  *

%П/100 = 1854867,64 * 25/ 100 = 463716,91 руб %П = 25% *

%П/100 = 1854867,64 * 25/ 100 = 463716,91 руб %П = 25%

|

|

14.

Цена предприятия

|

|

2318584,55

|

= =

+ +

-

прибыль на единицу продукции -

прибыль на единицу продукции  = =  *% *% /100

= 1854867,64 * 25/ 100 = 463716,91 руб % /100

= 1854867,64 * 25/ 100 = 463716,91 руб % = 25%

= 25%  =

1854867,64 + 463716,91 = 2318584,55 руб =

1854867,64 + 463716,91 = 2318584,55 руб

|

|

15.

Цена продажи

|

|

2735929,77

|

= =

*

(1 + НДС/100) = 2318584,55* (1 + 18/100) = 2735929,77 руб НДС - 18% *

(1 + НДС/100) = 2318584,55* (1 + 18/100) = 2735929,77 руб НДС - 18%

|

Технологическая себестоимость годового объема

продукции определяется по формуле:

1854867,64 * 66 =

122421264,24 руб

1854867,64 * 66 =

122421264,24 руб

Стоимость годового приведенного объема продукции

определяется по формуле:

2318584,55 * 66 =

153026580,3 руб

2318584,55 * 66 =

153026580,3 руб

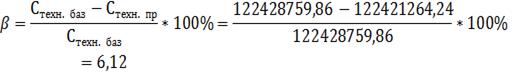

7. Результирующая часть

Определение экономической эффективности

технологического процесса

Срок окупаемости - это период,

в течение которого дополнительные капитальные вложения более капиталоемкого

варианта окупаются в результате экономии от снижения себестоимости:

Тр = КВдоп / (С1год - С2год) ,

лет

где С1, С2 - себестоимость

продукции соответственно по 1-му и 2-му варианту;доп -дополнительные

капитальные вложения для капиталоемкого варианта,

Тр = 2498,54 / (122428759,86 -

122421264,24) = 0,33 > 2 лет

Расчет роста производительности труда

Рост производительности груда в результате

снижения трудоемкости определяется по формуле:

Пт =

где а - процент снижения трудоемкости

изготовления продукции.,

а =

а = (660 - 630) / 660 * 100% = 4,5 %

Пт = (100 * 4,5) / (100 - 4,5) = 4,7 %

Снижение себестоимости испытания изделия

рассчитывается по формуле:

Рентабельность одного изделия для базового

варианта определяется по формуле:

=

П = Ц - Сполн , руб

П = 2318726,51 - 1854981,21 = 463745,3 руб.=

463745,3 / 1854981,21 * 100 = 25%

где П - прибыль единицы изделия, в руб.

Ц - оптовая цена единицы изделия, в руб.

(берется по данным базового цеха);

Сполн - себестоимость единицы изделия в руб.

. Технико-экономические показатели

проектируемого участка

После выполнения всех расчетов составляется

таблица технико-экономических показателей

Таблица №8. Технико-экономические показатели

проектируемого участка.

|

Наименование

показателей

|

Ед.изм.

|

Показатели

|

|

1.

Годовой приведеннй объем выпуска продукции 2. Трудоемкость приведенного

объема 3. Себестоимость приведенного объема 4. Стоимость приведенного объема

5. Количество работающих: в т.ч.- основных рабочих - вспомогательных - ИТР

6.Средний разряд производственных рабочих 7. Среднемесячная заработная плата

а) основных рабочих б) вспомогательных рабочих в) ИТР 8.Показатели

производительности труда а) выработка на одного производственного рабочего б)

выработка на одного производственного рабочего в) выработка на одного

производственного рабочего

|

шт.

н/час руб. руб. чел. чел. чел. чел. руб. руб. руб. руб. шт. н/час

|

66

170 122421264,24 153026580,3 10 6 3 1 5,5 26109,39 12171,5 14560 1548020

17,5 170

|

Вывод

Процесс испытания газодинамических устанвок на

базе авиационных ГТД (АЛ-31ФП) является не мало важным, завершающим этапом

создания двигателя. Мероприятия по сокращению технологического процесса

испытания и получения экономической эффективности не возможны в следствии того,

что все этапы испытания АЛ-31ФП являются окончательными и они соответствуют ТУ.

Сокращение времени испытания может привести к тому, что в эксплуатации

двигатель будет не надежен и будет высока вероятность отказа двигателя.

Работа в процессе испытания не позволяет

получить характеристики, которые будут соответствовать параметрам в процессе

эксплуатации. Для того, чтобы получить при испытании параметры близкие к

эксплуатационным, выходной вал силовой турбины необходимо загрузить, например

генератором. Загрузка выходного вала силовой турбины позволит получить

характеристики работы двигателя аналогичные эксплуатационным условиям работы, в

результате этого испытания газогенератора и силовой турбины совмещаются. Это

позволит сократить испытание на 18 минут.

Так же, внедрив систему многократной фильтрации

масла, будет возможно использовать отработанное масло повторно. И позволит

предприятию снизить себестоимость в процессе испытания.

Список литературы

1. Трудовой

Кодекс РФ

2. Гражданский

кодекс РФ часть 1, 1995г.

. Зайцев

Н.Л. Экономика промышленного предприятия. Учебник. - М.: ИНФРА-М, 2006г.

. Зайцев

Н.Л. Экономика промышленного предприятия. Практикум. - М.: ИНФРА-М, 2006г.

. Еленева

Ю.А. Экономика машиностроительного производства. - М.: Академия, 2007г.

. Чечевицына

Л.Н., Чечевицына Е.В. Экономика предприятия. - Ростов-на-Дону: Феникс, 2010г.

. Мукминшин

К.К., Бадаева А.А. Экономика отрасли. - Уфа, 2007г.