דּТ1-∆6-80

|

L=3*0,08+3*0,05=0,39

м №1-דּН1-∆6-50

№2-דּТ1-∆6-80

10м 580 0,39 226,2 10м 580 0,39 226,2

|

|

|

|

|

5 Замоноличивание

швов плит покрытия

100м

100м

м37602

88,9476,02

Таблица 5 - Схемы строповки монтируемых

конструкций

|

Наименование

монтируемого элемента

|

Наименование

технических средств монтажа

|

Эскиз

|

Характеристики

|

Потребность,

шт.

|

|

|

|

Грузоподъемность,

т.

|

Масса,

т.

|

Расчетная

высота, м.

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

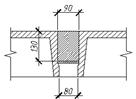

1.Колонна

|

Строповка

ж/б колонн прямоугольного сечения массой до 12,5 т.

|

|

8

|

0,338

|

1,68

|

|

|

1-

строп 2СТ16-5

|

|

10

|

0,167

|

|

1

|

|

2-траверса

ТР12,5-0,5

|

|

8

|

0,146

|

|

1

|

|

3-подстропок

УСК2-6,3-8

|

|

4

|

0,025

|

|

2

|

|

2.Подкрановая

балка

|

Строповка

подкрановых балок массой до 12 т.

|

|

12

|

0,2

|

4,1

|

|

|

1-строп

2СТ 16-5

|

|

16

|

0,167

|

|

1

|

|

2-пружинный

замок ПР8

|

|

8

|

0,0067

|

|

2

|

|

4-подстропок

ВК-4-5

|

|

4

|

0,0129

|

|

2

|

|

3.Стропильная

ферма

|

Строповка

стропильных ферм длиной 24м., массой до 20т.

|

|

20

|

0,513

|

1,2

|

|

|

1-траверса

ТР20-5

|

|

20

|

0,513

|

|

1

|

|

Строповка

стальных ферм длиной 30м, массой до 16т.

|

|

|

|

3,8

|

|

|

1-пружинный

замок ПР8

|

|

8

|

0,0067

|

|

2

|

|

3-подстропок

ВК-4-1,6

|

|

4

|

|

|

2

|

|

4-строп

2СТ10-4

|

|

10

|

|

|

1

|

|

4.Плита

покрытия

|

Строповка

плит покрытия массой до 10т.

|

|

10

|

0,143

|

5,25

|

|

|

1-строп

4СК-10-4

|

|

10

|

0,089

|

|

1

|

|

3

- подстропок ПК4-3,4

|

|

4

|

0,0134

|

|

4

|

|

Строповка

плит покрытия массой до 5т, пролетом до 6м.

|

|

|

|

3,6

|

|

|

1-строп

4СК-10-4

|

|

10

|

0,089

|

|

1

|

|

5.Стеновая

панель

|

Строповка

стеновых панелей пролетом 12 м и массой до 8 т.

|

|

|

|

4,5

|

|

|

Строп

4СК16-5

|

|

16

|

0,167

|

|

1

|

По каталогу оборудования и приспособления для

монтажа строительных конструкций и на основании подобранных сборных

железобетонных элементов подбираем грузоподъемные механизмы, исходя из худших

условий по грузоподъемности.

Для технико-экономического обоснования выбора

вариантов монтажа подбираем 2 крана с близкими техническими характеристиками,

но разных модификаций, а затем сравниваем их по экономическим параметрам.

Выбор крана для монтажа колон по техническим

параметрам

Подбираем кран по наиболее тяжелому элементу.

Этим элементом является колонна марки 13К108-8 массой 9,8 т. По каталогу

средств монтажа сборных конструкций зданий и сооружений наиболее подходящими

средствами монтажа являются:

.строп 2СТ16-5 mст=166,6 кг

.траверса ТР12,5-0,5 mтр=146 кг

. подстропок УСК2-6,3-8 m пст=25 кг

Определяем монтажные характеристики колонны:

а) Монтажная масса Мм = МЭ +

Мг

где: Мэ - масса элемента,

Мг-масса грузозахватных и

вспомогательных устройств.

Мм = 9,8 + 0,1666 + 0,146 + 0,025 =

10,1376 т.

б) Монтажная высота подъема крюка:

Нк = hо + hз +

hэ + hг,где hо - расстояние от уровня стоянки

крана до опоры монтируемого элемента, м.з - запас по высоте,

необходимый для перемещения монтируемого элемента над ранее смонтированными

элементами и установки его в проектное положение, принимается по технике

безопасности равным - 0,5 м.э - высота элемента в положении подъема,

м.г - высота грузозахватных устройств (расстояние от верха

монтируемого элемента до центра крюка крана),м

Нк = 0 + 0,5 + 11,85 + 1,68 = 14,03 м

в) Минимальное требуемое расстояние от уровня

стоянки крана до верха стрелы:

Нс = Нк + hn =

14,03 + 2 = 16,03 м

где: hn -высота полиспаста,

принимается равным 2м.

г) Требуемый монтажный вылет крюка:

в -минимальный зазор между

стрелой и монтируемым элементом =0,5м,

в1 -расстояние

от центра тяжести элемента до края элемента приближенного к стреле, м,

в2-половина

толщины стрелы на уровне верха монтируемого элемента, (0,5м)

в3-расстояние

от оси вращения крана до оси поворота стрелы, м, (2м)

hш -

расстояние от уровня стоянки крана до оси поворота стрелы, м, (2м)

д) Требуемая длина стрелы:

По полученным характеристикам по

каталогу кранов подбираем кран, минимальные рабочие параметры которого были бы

не меньше вычисленных выше монтажных характеристик:

- кран гусеничный МКГ - 25 (РДК - 25*), с длиной

стрелы 17,5м, грузоподъемностью 8,6 т, вылетом стрелы 8 м и высотой подъема

16м.

- кран пневмоколесный КС-5363, с

длиной стрелы 15м грузоподъемностью 14 т, вылетом стрелы 13,8 м и высотой

подъема 14м.

Выбор оптимального варианта монтажного крана для

колонн по технико-экономическим показателям

Основные критерии при выборе варианта крана:

− продолжительность монтажных

работ;

− трудоемкость

монтажа;

− себестоимость

монтажных работ:

− приведенные

затраты.

Технические характеристики кранов:

МКГ - 25 (РДК - 25*):

− скорость подъема и опускания

крюка основного подъема - 0,9 м/мин;

− скорость

передвижения крана - 12,48 м/мин;

− частота вращения

стрелы - 0,558 об/мин.

КС-5363:

− скорость подъема и опускания

крюка основного подъема - 0,3 м/мин;

− скорость

передвижения крана - 28,33 м/мин;

− частота вращения

стрелы - 1,2 об/мин

а) Расчет продолжительности монтажных работ.

Продолжительность пребывания крана на объекте:

Тк=То+Ттр+Тм+Тоn+Тq,

где То - время работы крана

непосредственно на монтаже, смен;

ТтрТмТоnТq

- время на транспортирование крана на объект, его монтаж, опробование,

пуск и демонтаж. Продолжительность монтажа То может быть вычислена

по формуле

То=V/Пэ,

где V-объем работ, выполненный данной машиной, в

шт., т, м3 (V=96 шт.);

Пэ- эксплуатационная сменная производительность

крана при монтаже сборных элементов, в шт, т, м3 соответственно:

ПЭ=492* КВ1* КВ2/ТЦ,

где КВ1- коэффициент, учитывающий

неизбежные внутрисменные перерывы в работе крана, принимается равным 0,86;

КВ2- коэффициент, учитывающий

неизбежные внутрисменные перерывы в работе по техническим и технологическим

причинам, принимается равным 0,8 - 0,85;

-продолжительность одной смены, мин.;

Тц - продолжительность одного цикла

работы крана, при монтаже элемента, мин;

Тц= Труч +Тмаш,

где Труч -время ручных операций, мин;

Тмаш -время машинных операций, мин;

Время ручной операции:

Труч=tстр+tуст+tрасст,

где tстр,tуст ,tрасст

- соответственно ручное время строповки, установки и расстроповки на один

элемент, мин [17. табл.5 прил.1];

Машинное время цикла:

,

,

где Нк -высота подъема

крюка, м;

γ -средний угол поворота стрелы

между положением стрелы при строповке элемента и его установке в проектное

положение, град;1-средняя скорость подъема и опускания крюка, м/мин;2-скорость

перемещения груза при изменении длины стрелы или скорость перемещения каретки,

м/мин; 3 -рабочая скорость перемещения крана, м/мин;

ρ1 -среднее

расстояние перемещения груза за счет изменения вылета стрелы или перемещения

грузовой каретки, м;

ρ2 -расстояние

перемещения крана, приходящееся на один элемент, м;об -число

оборотов стрелы в 1 мин, об/мин;

К1 -коэффициент,

учитывающий совмещение операций поворота стрелы с перемещением груза по

вертикали, при изменении вылета стрелы, принимается равным 0,75.

Расчет

1) для МКГ - 25 (РДК - 25*):

Труч=tстр+tуст+tрасст=

6+21+3=30 мин.

Тц= Труч +Тмаш=30+32,024=62,024

мин

смен

смен

Тк=То+Ттр+Тм+Тоn+Тq=4,82+4,1=8,92

смен

где, (Ттр+Тм+Тоn+Тq)=4,1

смен.

2)

Для КС-5363:

Труч=tстр+tуст+tрасст=

6+21+3=30 мин.

Тц= Труч +Тмаш=30+93,916=123,916мин

смен

смен

Тк=То+Ттр+Тм+Тоn+Тq=10,26+2,1=12,36смен

где, (Ттр+Тм+Тоn+Тq)=2,1

смен.

б) Определение трудоемкости монтажных

работ:

Трудоемкость монтажных

работ(чел.-смен) складывается из единовременных затрат(Qед), затрат

труда машинистов (Qмаш), затрат труда ремонтного и обслуживающего

персонала (Qрем) и затрат труда монтажников (Qмонт).

=Qед+Qмаш+Qрем+Qмонт

1) Расчет для МКГ - 25 (РДК - 25*):

ед=(10,1+0,02)

чел.-см. рем=0,48 чел.-см.маш=(Нвр·V)/Тсм=1,4·28/8=4,9

чел-см.монт=(Нвр·V)/Тсм=7·28/8=24,5

чел-см.=10,12+4,9 +0,48+24,5=40 чел-см.

) Расчет для КС-5363:

Qед=(4,2+0,052) чел.-см. рем=0,48

чел.-см.маш=(Нвр·V)/Тсм=1,4·28/8=4,9 чел-см.монт=(Нвр·V)/Тсм=7·28/8=24,5

чел-см.=4,252+4,9 +0,48 +24,5=34,132чел-см.

в) Определение себестоимости монтажных работ:

Себестоимость монтажа единицы объема монтажных

работ определяется:

где, 1,08 и 1,5 - коэффициенты,

учитывающие накладные расходы строительно-монтажной организации на эксплуатацию

машин и заработную плату соответственно;

Смаш.см - стоимость

машино-смены работы крана, руб.;

Сед - стоимость

единовременных затрат, связанных с организацией монтажных работ(монтаж,

демонтаж, транспортировка крана и устройство путей для него), руб.;

Зп - сумма заработной платы

монтажников, руб.;

Тк - продолжительность

работы крана на объекте, смен.;- объем работ, шт.

1) Расчет для МКГ - 25 (РДК - 25*):

Сед=121 руб.

Смаш.см=31,1 руб.

Тк=8,92 смен

Зп=503,04 руб.=28 шт.

2) Расчет для КС-5363:

Сед=65,4 руб.

Смаш.см=47,39 руб.

Тк=12,36 смен

Зп=503,04 руб.=28 шт.

г) Расчет приведенных затрат:

Приведенные затраты представляют

собой сумму себестоимости и нормативных отчислений от капитальных вложений в

производственные фонды. Приведенные затраты, как правило, вычисляются на

единицу объема работ (шт) и называются в этом случае удельными приведенными

затратами.

Зпр.уд=С+Ен*Куд

где, Ен - нормативный

коэффициент экономической эффективности капитальных вложений (Ен=0,15);

Куд - удельные

капиталовложения, руб.

где, Синв -

инвентарно-расчетная стоимость крана, складывается из оптовой цены и стоимости

доставки с завода-изготовителя до базы покупателя;

Тгод - нормативное число

часов работы крана в году;

Тсм - число часов работы

крана в смену(8 ч).

1) Расчет для крана МКГ - 25 (РДК - 25*):

Синв=35950 руб.

Тгод=3370 ч.

Пэ=5,8шт/см

Тсм=8 ч.

Зпр.уд=41,3+0,15*14,71=43,51

руб/шт

2) Расчет для крана КС-5363:

Синв=40700руб.

Тгод=3600 ч.

Пэ=2,73шт/см

Тсм=8 ч.

Зпр.уд=52+0,15*33,13=56,97

руб/шт

Таблица 6 - Технико-экономические

показатели выбора кранов

|

№

|

Показатели

|

КС-5363

|

МКГ

- 25 (РДК - 25*)

|

|

1

|

продолжительность

монтажных работ, смен

|

2,1

|

4,1

|

|

2

|

трудоемкость

монтажа, чел-см.

|

34,132

|

40

|

|

3

|

себестоимость

монтажа, руб/т.

|

52

|

41,3

|

|

4

|

приведенные

затраты, руб/т.

|

56,97

|

43,51

|

По технико-экономическим показателям выбираем

кран МКГ - 25 (РДК - 25*), характеристики которого представлены в таблице 7:

Таблица 7 - Характеристика гусеничного крана МКГ

- 25 (РДК - 25*)

|

Марка

крана

|

Длина

стрелы, м.

|

Вылет

|

Грузо-подъем-ность,

т,

|

Скорость

основного подъема, м/с

|

Скорость

переме-щения, м/с

|

Частота

вращения, об/с

|

|

МКГ

- 25 (РДК - 25*)

|

17,5

|

8

|

8,6

|

0,208

|

0,0093

|

Выбор крана для монтажа подкрановых балок по

техническим параметрам

Подбираем кран по наиболее тяжелому элементу.

Этим элементом является подкрановая балка марки БК12-3А1У-К массой 10,3 т. По

каталогу средств монтажа сборных конструкций зданий и сооружений наиболее

подходящими средствами монтажа являются:

.строп 2СТ16-5 mст=166,6 кг

.пружинный замок ПР8 mпрз=6,7 кг

. подстропок ВК-4-5 m пст=12,9 кг

. подкладка под канат mкан=1,5 кг

Определяем монтажные характеристики подкрановой

балки:

а) Монтажная масса Мм = МЭ +

Мг

где: Мэ - масса элемента,

Мг-масса грузозахватных и

вспомогательных устройств.

Мм = 10,3 + 0,1666 + 2*0,0067 + 2*

0,0129 + 0,0015 = 10,5073 т.

б) Монтажная высота подъема крюка:

Нк = hо + hз +

hэ + hг,где hо - расстояние от уровня стоянки

крана до опоры монтируемого элемента, м.з - запас по высоте,

необходимый для перемещения монтируемого элемента над ранее смонтированными

элементами и установки его в проектное положение, принимается по технике

безопасности равным - 0,5 м.э - высота элемента в положении подъема,

м.г - высота грузозахватных устройств (расстояние от верха

монтируемого элемента до центра крюка крана),м

Нк = 7,75 + 0,5 + 1,2 + 4,1 = 13,55 м

в) Минимальное требуемое расстояние от уровня

стоянки крана до верха стрелы:

Нс = Нк + hn =

13,55 + 2 = 15,55 м

где: hn -высота полиспаста,

принимается равным 2м.

г) Требуемый монтажный вылет крюка:

в -минимальный зазор между

стрелой и монтируемым элементом =0,5м,

в1 -расстояние

от центра тяжести элемента до края элемента приближенного к стреле, м,

в2-половина

толщины стрелы на уровне верха монтируемого элемента, (0,5м)

в3-расстояние

от оси вращения крана до оси поворота стрелы, м, (2м)

hш -

расстояние от уровня стоянки крана до оси поворота стрелы, м, (2м)

д) Требуемая длина стрелы:

По полученным характеристикам по

каталогу кранов подбираем гусеничный кран МКГ - 25 (РДК - 25*), с длиной стрелы

17,5м, грузоподъемностью 6 т, вылетом стрелы 13,5 м и высотой подъема 16,6м.

Выбор крана для монтажа ферм и плит

покрытия по техническим параметрам

Монтаж ферм осуществляется основным подъемом

крана без помощи гуська.

Подбираем кран по наиболее тяжелому элементу.

Этим элементом является железобетонная ферма марки ФБ24У-14А1У массой 18,2 т.

По каталогу средств монтажа сборных конструкций зданий и сооружений наиболее

подходящими средствами монтажа являются:

. траверсы ТР20-5 mтр= 513 кг

Определяем монтажные характеристики фермы:

а) Монтажная масса Мм = МЭ +

Мг

где: Мэ - масса элемента,

Мг-масса грузозахватных и

вспомогательных устройств.

Мм = 18,2 + 0,513 = 18,713 т.

б) Монтажная высота подъема крюка:

Нк = hо + hз +

hэ + hг,где hо - расстояние от уровня стоянки

крана до опоры монтируемого элемента, м.з - запас по высоте,

необходимый для перемещения монтируемого элемента над ранее смонтированными

элементами и установки его в проектное положение, принимается по технике

безопасности равным - 0,5 м.э - высота элемента в положении подъема,

м.г - высота грузозахватных устройств (расстояние от верха

монтируемого элемента до центра крюка крана),м

Нк = 11,85 + 0,5 + 3,3 + 4,5 = 20,15

м

в) Минимальное требуемое расстояние от уровня

стоянки крана до верха стрелы:

Нс = Нк + hn =

20,15 + 2 = 22,15 м

где: hn -высота полиспаста,

принимается равным 2м.

г) Требуемый монтажный вылет крюка:

в -минимальный зазор между

стрелой и монтируемым элементом =0,5м,

в1 -расстояние

от центра тяжести элемента до края элемента приближенного к стреле, м,

в2-половина

толщины стрелы на уровне верха монтируемого элемента, (0,5м)

в3-расстояние

от оси вращения крана до оси поворота стрелы, м, (2м)

hш -

расстояние от уровня стоянки крана до оси поворота стрелы, м, (2м)

д) Требуемая длина стрелы:

По полученным характеристикам по каталогу кранов

подбираем гусеничный кран СКГ - 63/100, с длиной стрелы 20,8м,

грузоподъемностью 40 т, вылетом стрелы 8 м и высотой подъема 19,2м.

Для монтажа плит покрытия используем

кран оборудованный гуськом.

Подбираем кран по наиболее тяжелому элементу.

Этим элементом является плита покрытия марки 2ПГ12-5А-1УСТ массой 7,4 т. По

каталогу средств монтажа сборных конструкций зданий и сооружений наиболее

подходящими средствами монтажа являются:

.строп 4СК10-4 mст=89,85 кг

. подстропок ПК4-3,4 m пст=13,4 кг

Определяем монтажные характеристики подкрановой

балки:

а) Монтажная масса Мм = МЭ +

Мг

где: Мэ - масса элемента,

Мг-масса грузозахватных и вспомогательных

устройств.

Мм = 7,4 + 2*0,08985 + 2*0,0134 =

9,2238 т.

б) Монтажная высота подъема крюка:

Нк = hо + hз +

hэ + hг,где hо - расстояние от уровня стоянки

крана до опоры монтируемого элемента, м.з - запас по высоте,

необходимый для перемещения монтируемого элемента над ранее смонтированными

элементами и установки его в проектное положение, принимается по технике

безопасности равным - 0,5 м.э - высота элемента в положении подъема,

м.г - высота грузозахватных устройств (расстояние от верха

монтируемого элемента до центра крюка крана),м

Нк = 16,35 + 0,5 + 0,455 + 5,25 =

22,505 м

в) Минимальное требуемое расстояние от уровня

стоянки крана до верха стрелы:

Нс = Нк + hn =

22,505 + 2 = 24,505 м

где: hn -высота полиспаста,

принимается равным 2м.

г) Требуемый монтажный вылет крюка:

в -минимальный зазор между

стрелой и монтируемым элементом =0,5м,

в1 -расстояние

от центра тяжести элемента до края элемента приближенного к стреле, м,

в2-половина

толщины стрелы на уровне верха монтируемого элемента, (0,5м)

в3-расстояние

от оси вращения крана до оси поворота стрелы, м, (2м)

hш -

расстояние от уровня стоянки крана до оси поворота стрелы, м, (2м)

д) Требуемая длина стрелы:

Определяем монтажные характеристики при монтаже

плит покрытия стреловым краном, оборудованным гуськом.

Подбираем вспомогательный подъем (гусек) для

монтажа плит покрытия.

Оптимальный угол наклона основной стрелы крана,

оборудованной гуськом:

α=0,31 α=0,95

где Lr- длина гуська

крана, м (принимается по паспорту крана, в данном случае равна 6 м)

φ -угол наклона гуська к

горизонту, принимается равным 45˚

Длина стрелы крана, оборудованного

гуськом, при монтаже средней плиты:

Минимальный вылет крюка основного

подъема при монтаже средней плиты:

lк=

Lc*Cosα+

b3=17,72*0,31+2=7,49 м

Минимальный вылет крюка

вспомогательного подъема при монтаже средней плиты:

вспк= lк+Lг*Cosφ=7,49+6*0,707=11,73

м

Вылет крюка вспомогательного подъема

при монтаже крайней плиты:

Чтобы определить минимальную длину

стрелы для монтажа крайней плиты выполняем следующие расчеты:

определяем угол поворота основной

стрелы крана в горизонтальной плоскости

β=41,82˚

находим ее проекцию на

горизонтальную плоскость при монтаже крайней плиты

находим проекцию основной стрелы на

вертикальную плоскость при монтаже крайней плиты

Нсβ=hоβ+hз+hэ+hг+г+hn-Lг*Sinφ-Нш=16,35+0,5+0,455+5,25+2-6*0,707-

2=18,313м

определяем угол наклона стрелы к

горизонту при монтаже крайней плиты

αβ=66,3˚

через найденный угол находим длину

основной стрелы крана, оборудованного гуськом для монтажа крайних плит

При этом требуемая высота крюка

вспомогательного подъема определится из выражения

вспкβ= Lcβ*Sinα+Lг*Sinφ+hш-hn

=19,99*0,95+6*0,707+2-2=23,23 м

По полученным характеристикам по каталогу кранов

подбираем гусеничный кран СКГ - 63/100:

- с длиной стрелы 20,8м, грузоподъемностью 40 т,

вылетом стрелы 8 м и высотой подъема 19,2м - основной подъем

- с длиной стрелы 20,8м,

грузоподъемностью 13,6 т, вылетом стрелы 16 м и высотой подъема 24 м -

вспомогательный подъем

Выбор способов временного крепления

Пользуясь альбомом «Технологические схемы

возведения одноэтажных промышленных зданий» и «Технология строительного производства»

выбираем способы временного закрепления конструкций в процессе монтажа

Колонны. Для временного крепления колонн

используем следующие монтажные приспособления:

Для временного закрепления колонн используют

комплект монтажной оснастки: клиновые вкладыши, армормобетонные подкладки,

фиксатор.

Армобетонные подкладки используют с целью

исключения необходимости для устройства выравнивающего слоя из бетонной или

растворной смеси, что облегчает выверку колонны по вертикали. Подкладки

размерами 100*100мм, толщиной 25мм. Пакет из армобетонных подкладок укладывают

на дно стакана.

Фиксатор обеспечивает неизменность проектного

положения низа колонны в плане. Фиксатор состоит из стойки со

шкалой-указателем(которые скреплены попарно соединительными скобами), тяги с

клином, упора, ручки фиксатора, струбцины, съемной приставки и соединительной

скобы. Тягу с клином устанавливают и фиксируют на высоте, соответствующей

требуемому положению упора, которое контролируется расположением

ручки-фиксатора на шкале стойки. После этого фиксатор подвигают вплотную к

стенке на дне стакана фундамента и крепят струбциной. Цифра на шкале, против

которой находится ручка-фиксатор, показывает расстояние между стенкой стакана и

концом упора. Оно должно соответствовать требуемому зазору между гранью колонны

и стенкой стакана. При зазорах менее 80мм съемная приставка снимается.

При установке колонны в стакан ее торец скользит

по упору. После закрепления колонны вкладышами ручку-фиксатор ослабляют, тягу

опускают, ослабляют винт струбцины и фиксатор извлекают из стакана.

Клиновой вкладыш состоит из корпуса с гайкой и

ручкой, винта с бобышкой и клина, подвешенного на шарнире.

Их устанавливают в зазоры между гранями колонны

и стенками стакана фундамента.

Прежде чем заделать стык между колонной и

фундаментом бетонной смесью на клиновой вкладыш устанавливают ограждение,

которое извлекают из стакана сразу же после уплотнения смеси (при жестких

бетонных смесях) или после начала схватывания.

После набора бетоном замоноличивания 70%

проектной прочности, клиновой вкладыш вынимают за ручку, предварительно сняв

распор вращением винта.

Подкрановые балки

Временное крепление балки

осуществляется с помощью струбцины конструкции ЦНИИОМТП.

Струбцина монтажная - вид

вспомогательного приспособления, который используется для жесткой фиксации

каких-то деталей, в основном применяется как крепеж в строительных

конструкциях.

После фиксации струбцины, положение

шпильки фиксируется винтом, расположенным на подвижной части монтажной

струбцины.

После укладки балок на консоли

колонн и временного крепления струбцинами положение подкрановых балок выверяют

по высотным отметкам, а положение продольной оси отвесом, навешенным на осевую

проволоку (струну). Струна закрепляется на кронштейнах, установленных на

крайних колоннах ряда на расстоянии 750 мм от оси ряда. Риски положения оси

колонн выносятся при помощи теодолита. Выверка балок в плане и по высоте

производится при помощи приспособления ЦНИИОМТП, которое передвигают по ряду

балок.

После выверки правильности укладки

балок производится приварка закладных деталей колонн к верхним полкам балок, а

также сварка по нижнему поясу подкрановой балки.

Стропильная фермы, балки и плиты

покрытия

Устойчивость первых 2 ух ЖБ ферм в процессе

монтажа при шаге 6 и 12м обеспечивается с помощью расчалок. Расчалки закрепляют

за приставные якоря.

Металлические стропильные фермы длинной 30 м

временно укрупняют и усиливают благодаря фиксации отверстий с проходными и

конусными оправками. Их взаимное расположение позволяет подготовить (стянуть)

стык под сварку без применения или с частичным применением других

приспособлений: струбцин, скоб, клиньев, хомутов. Временное крепление можно

снять только после установки и окончательной приварки закладных частей одной

плиты шириной 3м, начиная со второй по счету от любого конца фермы.

Крышевой кондуктор-распорка предназначен для

временного крепления сразу нескольких конструкций, а так же приведения их в

проектное положение. В данном случае используем для временного крепления

стропильных ферм и балок при шаге 6 или 12 м.

Он выполнен в виде стрелы (распорки) с захватом,

шарнирно-соединенной с кареткой, установленной на ходовой тележке.

Для закрепления кондуктора в рабочем положении

тележка снабжена фиксирующими упорами и натяжным устройством, состоящим из

ручной лебедки и двухветвевого стропа. На покрытие первой смонтированной ячейки

здания кондуктор распорку поднимают краном и устанавливают так, чтобы ребра

колес входили в зазоры между плитами. Закрепляют кондуктор в рабочем положении

при помощи фиксирующих упоров и натяжного устройства.

После установки стропильной фермы на колонны

стрелу кондуктора опускают и она захватывает верхний пояс фермы. С помощью

крышевого кондуктора-распорки стропильные фермы монтируют на 20 - 30 мин

быстрее. Соответственно снижаются время работы крана и затраты труда

монтажников.

Перечень машин, технического оборудования,

оснастки, инструмента и приспособлений, а так же перечень материалов и

конструкций смотри графическую часть лист 2.

ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА

При производстве работ по монтажу сборных

железобетонных конструкций одноэтажных производственных зданий должны

соблюдаться требования согласно СНиП 12-04-2002 «Безопасность труда в

строительстве» часть 2. Строительное производство, раздел 8 «Монтажные работы»,

проекта производства работ, настоящей технологической карты.

Рабочие всех специальностей, занятые на работах

по монтажу сборных железобетонных конструкций должны быть аттестованы по

правилам безопасности (иметь удостоверение).

Приказом по строительно-монтажному управлению

должны быть назначены лица, ответственные за безопасное производство работ и

лица, ответственные за безопасное производство работ с применением крана МКГ -

25 (РДК - 25*), СКГ - 63/100 и стропальщики (для работы посменно).

Стропы, траверсы и тара в процессе эксплуатации

должны подвергаться техническому осмотру лицом, ответственным за их исправное

состояние, а прочая технологическая оснастка - не реже чем через каждые 6 мес.,

если техническими условиями или инструкциям завода-изготовителя не

предусмотрены другие сроки.

Расстроповку конструкции необходимо производить

только после их крепления, предусмотренного настоящей технологической картой.

Монтажник, производящий монтаж ферм должен

подниматься на площадку лестницы только после подъема фермы и установки ее в

положение, близкое к проектному, на расстоянии 20-30 см от верха колонны.

Лестница должна быть надежно закреплена за

колонну.

При производстве монтажных и сварочных работ на

плитах покрытия, рабочие должны быть закреплены карабином предохранительного

пояса в местах, определенных в проекте производства работ и указанных

руководителем работ.

В процессе монтажа монтажники должны находиться

на ранее установленных и надежно закрепленных плитах покрытия или средствах

подмащивания.

На участке (захватке), где ведутся монтажные

работы, не допускается выполнение других работ и нахождение посторонних лиц.

Инструмент, применяемые для монтажа сборных

железобетонных конструкций должен находиться в исправном состоянии, его

эксплуатация должна производиться в соответствии с требованиями инструкции

завода-изготовителя.

Сварочные работы должны производить

аттестованные и имеющие удостоверение электросварщики. При производстве

сварочных работ должны соблюдаться санитарные, правила при сварке, наплавке и

резке металлов.

ЗАПРЕЩАЕТСЯ:

Производить монтажные работы без наличия проекта

производства работ.

Выполнять монтажные работы без спецодежды,

спецобуви и средств индивидуальной защиты.

Применять грузозахватные приспособления, не

предусмотренные проектом производства работ.

Пребывание людей на элементах конструкций во

время их подъема или перемещения.

Во время перерывов в работе оставлять поднятые

элементы конструкций на весу.

Нахождение людей под монтируемыми элементами

конструкций до установки их в проектное положение и закрепления.

Передвижение монтажников по конструкциям, не

имеющим ограждений или тросса для закрепления карабина пояса.

Подъем сборных железобетонных конструкций, не

имеющих монтажных петель, меток, обеспечивающих их правильную строповку и

монтаж.

Нахождение лиц, не участвующих в процессе

монтажа в монтажной зоне.

Движение транспорта в местах установки расчалок

(места установки расчалок должны быть ограждены).

На строительной площадке должен, быть установлен

стенд со схемами строповки, спецификацией основных монтируемых элементов,

предупреждающие и запрещающие знаки, плакаты по технике безопасности.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Таблица 8 - Технико-экономические показатели

|

Наименование

показателей

|

Ед.

изм.

|

Кол-во

|

|

Объем

работ

|

м3

|

1760,2

|

|

Трудоемкость

|

чел-см

|

941,79

|

|

Выработка

на 1 человека в смену

|

м3

|

1,87

|

|

Продолжительность

выполнения работ

|

дней

|

31

|

|

Сумма

заработной платы

|

руб.

|

3130-43

|

|

Максимальное

количество рабочих

|

чел.

|

34

|

Объем работ определяется на основании

спецификации сборных элементов и ведомости объемов работ по замоноличиванию

стыков, полученные данные суммируются.

Трудоемкость, продолжительность выполнения работ

по монтажу сборного железобетонного каркаса и нормативные затраты труда

рабочих, заработной платы определяются на основе калькуляций затрат труда и

заработной платы, а так же графика производства работ.

Выработка на 1-го рабочего в смену рассчитана

как отношение объема работ к трудоемкости на монтажные работы.

Максимальное количество рабочих в смену согласно

графику движения рабочих кадров.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. СНиП 12-01-2004. Организация

строительства.

. СНиП 3.03.01.-87. Несущие и

ограждающие конструкции. - М.: Стройиздат, 1988. - 192 с.

. СНиП 12-03-2001. Безопасность

труда в строительстве: в 2ч. Ч.1. Общие требования.- М.: Книга-сервис,

2003.-64с.

. СНиП 12-04-2002. Безопасность

труда в строительстве: в 2ч. Ч.2. Строительное производство.-М.: Книга-сервис,

2003.-48с.

. СниП 52-01-2003. Бетонные и

железобетонные конструкции.

. МДС 12-29.2006. Методические

рекомендации по разработке и оформлению технологической карты.

. ЕНиР. Сб. Е1. Внутрипостроечные

транспортные работы.

. ЕНиР. Сб. Е4. Монтаж сборных и устройство

монолитных железо-бетонных конструкций. - Вып. 1: Здания и промышленные

сооружения.

. ЕНиР. Сб. Е5.Монтаж металлических

конструкций.-Вып. 1: Здания и промышленные сооружения.

. ЕНиР. Сб. Е22. Сварочные работы.-

Вып. 1: Конструкции зданий и про-мышленных сооружений.

. Территориальный каталог типовых

сборных железобетонных конс-трукций зданий и сооружений для промышленного

строительства в Красноярском крае и Тувинской АССР: сб. Т.1 /Минуралсибстрой. -

М., 1990. - 142 с.

. Узлы и детали одноэтажных и

многоэтажных производственных зда-ний: метод. указания, варианты заданий и

исходные данные к курсовому проекту для студентов спец. 270102 «Промышленное и

гражданское строительство» / сост. В.К. Кузьмин, Е.В. Смолич; КрасГАСА.-

Красноярск, 2002.-69с

. Выбор монтажных кранов при

возведении промышленных и граж-данских зданий: метод. указания к практ.

занятиям и самост. работе студентов / сост. К.Г. Абрамович; КИСИ. - Красноярск,

1989. - 30 с.

. Оборудование и приспособления для

монтажа строительных конс-трукций: отраслевой кат.: в 2 ч. Ч.1: Краны. - М.:

ЦБНТИ Минмонтажспец-строя, 1985. - 68 с.

. Технологические схемы возведения

одноэтажных промышленных зданий.-Вып. 2: Монтаж надземной части. - М.: ЦНИИОМТП

Госстроя СССР, 1987. - 264 с.