Промышленное программное обеспечение фирмы Siemens

ВВЕДЕНИЕ

Промышленная робототехника является одним из

новых направлений автоматизации производственных процессов, начало развития,

которого в нашей стране относится к последнему десятилетию. Комплексный подход

к решению технико-экономических и социальных задач, связанных с внедрением их

промышленных роботов , позволил высвободить около 2000 рабочих.

В процессе создания, производства и внедрения ПР

приходилось сталкиваться с решением ряда сложных научно-технических проблем.

Получен большой, опыт по разработке робототехнических комплексов и организации

автоматизированного производства на базе ПР.

Все эти вопросы, получившие отражение в

предлагаемой книге, представляют, по нашему мнению, значительный интерес как

для широкого круга специалистов, конструкторов и производственников различных

отраслей, которые заняты в настоящее время работой по увеличению производства и

широкому применению ПР во всех отраслях народного хозяйства, так и для всех

специалистов, работающих в области автоматизации производственных процессов.

Современный этап научно-технической революции характеризуется комплексной

автоматизацией производства на базе систем машин-автоматов. До недавних пор в

основном применяли специализированные автоматы и автоматические линии,

незаменимые в массовом производстве, но нерентабельные в условиях серийного и

мелкосерийного производства из-за высокой стоимости, а также длительности

разработки, внедрения и переналадки их на новую продукцию. Традиционное

управляемое вручную оборудование обеспечивает достаточную гибкость

производства, но требует применения квалифицированного труда рабочих и имеет

низкую производительность.

За последние десятилетия автоматизация основных

технологических операций (формообразование и изменение физических свойств

деталей) достигла такого уровня, что вспомогательные операции, связанные с

транспортировкой и складированием деталей, разгрузкой и загрузкой

технологического оборудования, выполняемых вручную либо с помощью существующих

средств механизации и автоматизации, являются тормозом как в повышении

производительности труда, так и в дальнейшем совершенствовании технологии.

Обычными методами с помощью существующих технических средств невозможно

автоматизировать сборочные, сварочные, окрасочные и многие другие операции. Все

это привело к острым противоречиям между совершенством промышленной техники и

характером труда при ее использовании, потребностью в трудовых ресурсах и их

фактическим наличием, требованиями интенсификации производственных процессов и

ограниченными психофизиологическими возможностями человека. Эти причины

социального, экономического и технического характера, ставшие основными

сдерживающими факторами в развитии производства и дальнейшем повышении

производительности труда, а также современные достижения в создании орудий производства,

вычислительной техники и электроники привели к бурному развитию робототехники -

отрасли, создавшей и производящей новую разновидность автоматических машин -

промышленные роботы.

По замыслу разработчиков эти машины

предназначены для замены человека на опасных для здоровья, физически тяжелых и

утомительно однообразных ручных работах. Свое название они получили благодаря

реализованной в них идеи моделирования двигательных, управляющих и, в некоторой

степени, приспособительных функций рабочих, занятых на повторяющихся трудовых

операциях по разгрузке-загрузке технологического оборудования, управлению

работой этого оборудования, межоперационному перемещению и складированию

деталей, а также на различных сборочных, сварочных, окрасочных и других операциях,

выполняемых с применением переносных орудий труда. Промышленные роботы

оказались тем недостающим звеном, появление которого позволило решать задачи

комплексной автоматизации на более высоком уровне, объединяя средства

производства предприятия в единый автоматизированный комплекс.

1.

ПРОМЫШЛЕННЫЕ ПНЕВМАТИЧЕСКИЕ РОБОТЫ

1.1

Классификация

и назначение промышленных роботов

Кроме классификации роботов по конфигурации руки

широко используются и другие классификационные принципы. Роботы с жесткой и

изменяемой последовательностью перемещений. Устройства такого типа, действующие

по принципу «взять-положить», хотя, строго говоря, не относятся к роботам, тем

не менее часто называются роботами с жесткой последовательностью перемещений.

Ход в каждом направлении движения по оси определен установкой механических

жестких упоров, а датчики, как правило, представлены конечными выключателями,

которые могут воспринимать только конечные точки, а не промежуточные. Такие

устройства нельзя перепрограммировать на выполнение новой задачи. Они должны

быть заново переналажены и отлажены, как традиционные автоматические механизмы.

Роботы с изменяемой последовательностью

перемещений могут выполнять различные задачи или последовательности операций по

новой программе. Однако в настоящее время созданы устройства типа

«взять-положить», которые включают различные жесткие упоры по соответствующей

программе. Например, у робота «МХУ Сеньер» фирмы «АСЕА» установлены на каждой

оси семь упоров, каждый из которых может управляться по своей программе, что

позволяет выполнять сложные последовательности. Кроме того, конечно, в

промышленности всегда существует соблазн относить к роботам любые

манипуляционные устройства типа «взять-положить». Роботы со следящей системой и

без нее. Роботы с изменяемой последовательностью перемещений должны обладать

способностью останавливать отдельный узел руки в любой точке траектории.

Существуют два подхода к решению этой задачи.

При простейшем техническом решении контроллер просто посылает энергию к узлу,

как только получен сигнал, что руке требуется занять нужную позицию. При

использовании некоторых специальных электрических моторов (шаговых двигателей и

т. д.). такой подход приемлем, но в целом управление с открытым контуром без

обратной связи относительно информации о действительном положении того или

иного узла весьма неточно - рука робота может где-нибудь застрять и совсем

перестать двигаться. Поэтому во всех роботах, кроме учебных, используют другое

решение задачи, которое предполагает размещение на каждом узле сервомеханизма,

эффективно контролирующего фактическое положение узла и положение, которое

контроллер «хочет», чтобы узел занял, а затем перемещающего руку до тех пор,

пока положения не совпадают. Роботы, использующие управление с замкнутым

контуром, называются роботами со следящей

системой или просто сервороботами. Роботы с позиционными и контурными системами

(действующие от точки к точке и по сплошной траектории управления). Два типа

контроллеров, используемых в промышленных роботах, обладают следующей особенностью.

У многих роботов первых поколений компьютерной

памяти хватало для запоминания лишь дискретных точек в пространстве, по которым

должна двигаться рука. Траектория движения руки между этими точками не

задавалась, и ее нередко трудно было предсказать. Такие роботы с позиционным

управлением еще широко распространены и вполне пригодны для таких работ,

например, как точечная сварка. С уменьшением стоимости запоминающих устройств

появилась возможность увеличить число запоминаемых точек. Многие изготовители

используют термин многоточечное управление, если в компьютерной памяти можно

хранить очень большое число дискретных точек. Для некоторых видов работ

(покраска распылением и дуговая сварка) необходимо, чтобы рука робота, следуя

по траектории, управлялась непрерывно. Такие роботы с контурным управлением в

действительности разбивают сплошную траекторию на большое число отдельных

близко расположенных друг от друга точек. Положения точек записывают во время

программирования или вычисляют при фактическом движении путем интерполяции,

например между двумя точками для образования прямой линии. Эти роботы можно

рассматривать как естественное развитие систем с позиционным управлением.

Фактически существует «серая зона», в которой

системы многоточечного управления могут аппроксимировать сплошную траекторию

системы, если рука робота не останавливается в каждой дискретной точке, а

плавно проходит через них. Роботы первого, второго, третьего поколений. К

роботам первого поколения обычно относят «глухие, немые и слепые роботы»,

которые нашли широкое распространение на предприятиях. Роботы второго

поколения, которые совсем недавно появились в лабораториях, сейчас можно

встретить и на заводах. Роботы второго поколения очень похожи на роботы первого

поколения. Используют различную сенсорную информацию об окружающей среде, чтобы

корректировать свое поведение при выполнении производственной операции (что

соответствует наиболее сложному, шестому классу в упомянутой ранее японской

классификации роботов). Сенсорные системы включают устройства технического

зрения и тактильные датчики, обеспечивающие «ощущение касания».

Некоторые роботы второго поколения называют

интеллектными роботами. Но этот термин следовало бы отнести к роботам третьего

поколения, которых нет еще

даже в лабораториях. Сейчас только начались исследования по созданию роботов,

наделенных «здравым смыслом». Тем не менее такие исследования действительно

приведут к созданию так называемых интеллектных роботов, которые будут наделены

«чувствами» и способностью распознавать объекты внешнего мира и таким; образом,

в перспективе станут в какой-то степени обладать способностью

действовать

самостоятельно. Несмотря на все многообразие классификационных признаков,

существуют «серые зоны». Например, один простой датчик еще не делает устройство

роботом второго поколения. Необходимо, чтобы датчик значительно влиял на

действия робота. Но что значит «значительно»? Более того, даже принятые

определения отличаются друг от друга. Некоторые специалисты относят к первому

поколению роботов устройства типа «взять-положить», так что все прочие типы

робототехнических устройств оказываются передвинутыми на одно поколение

«вверх». Вполне возможно, что в конечном итоге только роботов второго поколения

можно будет считать настоящими роботами, относя первое поколение к

программируемым устройствам, обычным манипуляторам и т. п.

Каждый вид промышленных роботов имеет свои

особенности и должен проектироваться с учетом его назначения. Например, для

работ по обслуживанию металлорежущих станков и прессов основным требованием

является необходимость обеспечения точности позиционирования в пределах от 0,5

до 2 мм и высокое быстродействие при переходе с одной позиции на другую.

Особенно необходимым является быстродействие роботов , обслуживающих прессовое оборудование

на операциях штамповки . В этом случае рабочее время пресса составляет от 10 до

20 % всего времени прохождения детали через роботизированную ячейку

робот-станок и большая часть рабочего времени затрачивается на операцию

перенесения детали .

Промышленные роботы для сборки изделий в

последнее время получают все большее применение и отличаются высокой точностью

позиционирования деталей. Достижение требуемой точности позиционирования весьма

затруднительно из-за погрешностей изготовления деталей, сборки узлов робота,

деформаций звеньев под нагрузкой, ошибок системы управления . Сложность

исключения таких ошибок ограничивает пока еще применение роботов на сборке

мелких узлов. Наиболее перспективным направлением в повышении точности действия

роботов является повышение чувствительности схватов на основе применения

тактильных (имитирующих осязание) и силовых датчиков .

Простейшие манипуляторы - промышленные роботы

или так называемые роботы первого поколения. Их особенностью является действие

по наперед заданной программе, изменять которую может лишь человек - оператор

путем вмешательства извне в настройку следящих приводов или командо

-

аппаратов.

Робототехнические системы второго поколения

отличаются от роботов первого поколения наличием автоматически управляемой

системы, состоящей из комплекта датчиков обратной связи, которые

устанавливаются в сочленениях звеньев , а также на деталях схватов, и

регистрируя силы взаимодействия, дают возможность имитировать функции органов

осязания, а также в соответствии с заранее с заранее разработанными программами

и алгоритмами для ЭВМ, которой снабжается робот, обеспечивать приспособляемость

робота к внешней обстановке и коррекцию движений «руки» с помощью этой ЭВМ.

Наконец в отличие от роботов второго поколения

роботы третьего поколения имеют еще более сложную систему датчиков и систему

управления, которые состоят из устройств:

а) заменяющих органы осязания (как и в роботах

второго поколения).

б) дальномерных для измерения расстояний до

объектов,

в) для получения визуальной информации в виде

телевизионных камер со специальными «фильтрами» информации для отбора объектов

лишь с теми свойствами, которые представляют интерес в связи с конкретными

целями применения робота,

г) ориентации в виде специальных навигационных

систем, регистрирующих положение робота относительно некоторых фиксированных

точки и направления выбранных, например, на полу помещения, в котором

эксплуатируется робот. Разумеется, что в роботах третьего поколения переработка

всей получаемой от датчиков информации и выдача команд управления

осуществляется с помощью ЭВМ.

Манипуляторы с автоматическим управлением могут

использоваться не только для работы во вредных условиях, но и для механизации

однообразных и утомительных работ на быстро действующих конвейерах, операциях

по перестройке деталей, упаковке изделий и т.п. В этих случаях манипуляторы с

автоматическим управлением называют промышленными роботами. Они отличаются от

обычных машин -

автоматов

применением механизмов, образованных из замкнутых кинематических цепей,

возможностью быстрой переналадки на выполнение другой программы и широким

диапазоном различных пространственных движений рабочих органов. Роботы

выполняют управляемым оператором , с управлением по жесткой программе, а также

с искусственным интеллектом (интегральный робот ).Он действует целенаправленно

без вмешательства человека.

Роботы используют в условиях недоступных или

вредных для человека, а также для выполнения тяжелых технологических операций .

1.2

Применение робототехнических комплексов в промышленности

Современное промышленное производство отличается

высокой автоматизацией технологических процессов и процессов управления.

Повышение производительности труда и качества

продукции существенно зависит от автоматизации производства .Наряду с этим все

более расширяются сферы, участие в которых человека является опасным для его

здоровья или невозможным по разным причинам. К ним относятся процессы,

связанные с производством атомной энергии, с исследованием космического

пространства, мирового океана, производство химических активных веществ.

Поэтому понятно стремление человека в наибольшей мере использовать

машины-автоматы, роботы и манипуляторы.

Промышленными роботами называют автономно

действующие машины-автоматы,

предназначенные для воспроизведения некоторых двигательных и умственных функций

человека при выполнении всевозможных производственных операций и управляемые с

помощью автоматически изменяемых программ, составляемых с учетом возможных

вариантов функционирования. Промышленные роботы имеют следующие составные

части: рабочие исполнительные органы с захватными устройствами, приводные

устройства и механизмы для осуществления перемещений исполнительных органов

робота в целом, система управления и система датчиков для сбора необходимой

информации. Создание и применение промышленных роботов в современном

производстве, насыщенном машинами-автоматами различного технологического

назначения, создает предпосылки для организации так называемого гибкого ( т.е.

быстро

перенастраивающего

на изготовление новой продукции или реализации новых технологических процессов)

производства - цехов автоматов , в которых все технологические и транспортные

операции возложены на машины и робототехнические системы.

Промышленные роботы разделяют на вспомогательные

и технологические. Вспомогательные промышленные роботы предназначены

преимущественно для выполнения вспомогательных операций - загрузка и разгрузка

станков. Наибольшее применение они получили на операциях штамповки и

механической обработки деталей. Промышленные роботы называют технологическими,

если их используют на основных технологических операциях. Это роботы

предназначенные для сварки, окраски, сборки узлов машин.

2.

ЛАБОРАТОРНЫЙ ПНЕВМАТИЧЕСКИЙ РОБОТ «РИТМ - 01»

2.1

Назначение робототехнического комплекса «Ритм - 01»

Роботы промышленные «Ритм 01» предназначены для

автоматизации технологических процессов в листоштамповочном и механосборочном

производствах на оптических и приборостроительных предприятиях.

Промышленный робот «Ритм 01» применяется при

механообработке в листоштамповочном производстве . Промышленные роботы

используются при несложной сборке.

а). Промышленный

робот может выполнять следующие функции :

- транспортирование заготовки или полуфабриката

из подающего устройства к месту выполнения технологической операции ;

- разгрузку основного технологического

оборудования и транспортирования полуфабриката или изделия в приемное,

приемно-передающее устройства и т.д.;

управление рабочими циклами основного и

вспомогательного технологического оборудования .

б) Промышленные роботы предназначены для роботы

в цеховых закрытых помещениях промышленных предприятий.

2.2

Устройство и работа пневматического робота

Робот промышленный «Ритм-01» представлен в

дополнении А представляет собой комплекс, состоящий из манипулятора и

устройства программного управления соединенных между собой кабелями: силовыми

кабелем датчиков.

Принцип роботы промышленных роботов «Ритм-01»

заключается в следующем:

на устройстве производится набор программы путем

запаивания диодов на соответствующие позиции печатной платы задания программы ;

при поступлении команды с устройства

коммутируются электромагниты соответствующих пневмораспределителей дополнение Б

Пневмораспределители открывают доступ воздуху в

пневмоцилиндр соответствующих механизмов проводов, и схват совершает

определитель движение; по приходе схвата в заданное положение срабатывают

датчики положения сигнал от которых поступает в блок управления устройства , и

дается команда на выполнение следующего движения ; конец отработки команд на поворот

схвата и зажим-разжим схвата фиксируется по окончанию отработки заданных

выдержек времени , формируемых в блоке управления устройства .

Конструкция манипулятора «Ритм 01» представлена

на рисунке. Манипулятор «Ритм 01» состоит из следующих сборочных единиц:

рука двухстепенная; механизм сдвига, механизм

поворота и подъема, модуль силового управления

Модуль силового управления конструктивно

выполнен в виде отдельного блока. Он предназначен для подготовки сжатого

воздуха , поступающего из заводской сети и распределения его по пневмоцилиндрам

исполнительных механизмов.

Механизм поворота и подъема предназначен для

осуществления поворота рук вокруг вертикальной оси манипулятора и перемещения

рук в вертикальном направлении .

Механизм сдвига предназначен для перемещения

руки в горизонтальной плоскости в направлении, перпендикулярном продольной оси

руки манипулятора. Перемещение производится вправо от исходного положения, при

котором ось руки пересекается с осью вращения манипулятора. Ход регулируемый.

Максимальная величина хода - 50 мм.

2.3

Описание основных узлов робота

Манипулятор «Ритм 01» состоит из следующих

сборочных единиц:

- модуль силового управления

механизм поворота и подъема

консоль

рука двухстепенная

рука одностепенная

Модуль силового управления конструктивно

выполнен в виде отдельного блока.

Он предназначен для подготовки сжатого воздуха,

поступающего из заводской сети и распределения его по пневмоцилиндрам

исполнительных механизмов

Механизм поворота и подъема предназначен для

осуществления поворота рук вокруг вертикальной оси манипулятора и перемещения

рук в вертикальном направлении

Сборочная единица «Консоль» предназначена для

крепления рук манипулятора «Ритм 01»

Сборочные единицы «Рука двухстепенная» и «Рука

одностепенная» предназначена для захвата, удержания и ориентации в пространстве

объектов обработки.

3.

СИСТЕМА УПРАВЛЕНИЯ ПНЕВМАТИЧЕСКИМ РОБОТОМ НА БАЗЕ КОНТРОЛЛЕРА SIMATIC

S7-200

3.1

Структурная схема СУ РТК «Ритм

- 01»

Рис.1 Структурная схема

СУ ПР

На структурной схеме представлены следующие

элементы, модуль ЦП CPU

226 и текстовый дисплей TD

- 200. Работа всей системы заключается в приёме информационных сигналов от РТК

«Ритм 01» и выдача управляющих сигналов на исполнительные механизмы РТК «Ритм

01». Модуль ЦП CPU

226 и текстовый дисплей TD

- 200 могут обмениваться между собой информацией в ходе процесса управления и

сигналами управления.

3.2

Центральный процессорный модуль CPU

- 226

Компактный центральный процессор повышенной

производительности служит для решения комплексных задач автоматизации с

возможностью подключения до 7 модулей расширения. Оснащен двумя встроенными PPI

интерфейсами

и обладает расширенными коммуникационными возможностями. Имеет встроенные 24

дискретных входов, 16 дискретных выходов.226 объединяет в своем составе:

Встроенный блок питания =24В/ 400мА для питания

датчиков и преобразователей. 2 исполнения, отличающихся напряжением питания и

типами выходов. 24 встроенных дискретных входа и 16 дискретных выходов. 2

коммуникационных порта (RS 485), каждый из которых может использоваться: как

PPI-интерфейс, используемый для программирования контроллера, подключения

устройств человеко-машинного интерфейса (TD 200, OP), организации связи между

центральными процессорами S7-200. Скорость передачи данных может устанавливаться

равной 9.6/ 19.2/ 187.5 Кбит/с. как MPI-интерфейс, используемый для

программирования контроллера и подключения к ведущим MPI-устройствам как

свободно программируемый порт с возможностью поддержки прерываний, используемый

для организации последовательного канала обмена данными с оборудованием и

аппаратурой других производителей. Например, с поддержкой ASCII протокола

передачи данных. Скорость передачи данных может устанавливаться равной 0.3/

0.6/ 1.2/ 2.4/ 4.8/ 9.6/ 19.2/ 38.4 Кбит/с. Для подключения к аппаратуре,

оснащенной встроенным интерфейсом RS 232 может использоваться PC/PPI-кабель.

Входы прерываний, обеспечивающие исключительно

быструю реакцию на внешние события.

скоростных счетчика (30 кГц) с параметрируемыми

входами разрешения работы и сброса, 2 независимых входа для подключения

инкрементальных датчиков позиционирования с двумя последовательностями

импульсов, сдвинутых на 90њ (20 кГц).

Имитатор входных сигналов (опциональный),

позволяющий имитировать переключателями входные сигналы контроллера и

производить отладку программы. 2 потенциометра, подключенных к АЦП контроллера,

позволяющих производить установку цифровых параметров. Например, уставок

счетчиков или таймеров.

импульсных выхода (до 20 кГц), используемых для

решения задач позиционирования, частотного управления двигателями, а также

управления шаговыми двигателями. Подключение двигателей должно производиться

через соответствующие усилители. Съемный опциональный модуль часов реального

времени, используемый для управления процессами во времени, снабжения сообщений

временными отметками и т.д. Съемный опциональный модуль EEPROM-памяти,

используемый для быстрого программирования контроллера (установкой

запрограммированного модуля памяти) и архивирования данных. Съемный

опциональный модуль батареи, позволяющий сохранять данные (состояния флагов,

таймеров и счетчиков) при перерывах в питании в течение 200 дней. Без этого

модуля данные в памяти контроллера могут сохраняться только в течение 5 дней.

Для сохранения программы модуль батареи не нужен.

3.3

Текстовый дисплей TD

-200

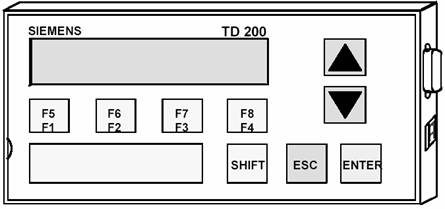

Текстовый дисплей 200 (TD200) . текстовый

дисплей и интерфейс оператора для программируемых логических контроллеров

семейства S7-200.

Возможности TD 200:

Отображение сообщений, читаемых из ЦПУ S7-200.

Позволяет регулировать указанные программные

переменные.

Обеспечивает возможность принудительной/не

принудительной установки точек ввода/вывода.

Обеспечивает возможность установки даты и

времени в ЦПУ, имеющее часы реального времени.

Предоставляет меню и подсказки на шести языках

(английском, немецком, французском, испанском, итальянском и китайском).

Предоставляет несколько наборов символов для

поддержки английского, восточно-европейских, славянских и китайского языков.

Питание TD200 подается или от ЦПУ S7-200 через

кабель TD/CPU, или от отдельного источника питания. TD 200, при подключении к

одному или более

ЦПУ S7-200, является ведущим устройством. TD 200

также может работать с любым другим ведущим устройством в сети. Несколько TD

200 могут работать с одним или несколькими ЦПУ S7-200, подключенными к той же

самой сети.

Использование режима Display Message

("Отображение сообщений")

По умолчанию TD 200 использует режим

"Отображение сообщений". Если включить TD 200, он входит в режим

"Отображение сообщений" и остается в нем до тех пор, пока не перейдем

в режим "Меню". Если в течение минуты не была нажата какая-либо

клавиша, то 200 возвращается из режима меню в режим отображения сообщений.

Рис. 2

Доступные функции

Режим "Отображение сообщений"

позволяет сделать следующее:

просмотреть разрешенные сообщения

редактировать значения

подтвердить сообщение.

В режиме "Отображение сообщений" на

дисплее нет курсора. Курсор появляется только при нажатии клавиши. Чтобы

появился курсор, следует нажать клавишу со стрелкой ВВЕРХ или ВНИЗ.

Просмотр сообщений

Если разрешено отображение сообщений, количество

которых больше, чем может отобразить дисплей, TD 200 показывает одно или два (в

зависимости от размера сообщения) сообщения с самым высоким приоритетом, а во

второй строке, в качестве самого правого символа, будет мигающая стрелка вниз.

Это говорит о том, что для просмотра доступно несколько сообщений. Для

просмотра дополнительных сообщений, выполняются такие действия:

. При нажатии клавиши DOWN (ВНИЗ). TD 200

отобразит следующее сообщение(я) с более низким приоритетом.

. При нажатии клавиши со стрелкой ВВЕРХ. TD 200

отобразит следующее сообщение(я) с более высоким приоритетом.

. При нажатии клавиши (кроме стрелки ВВЕРХ или

ВНИЗ). TD 200 выйдет из режима "Отображение сообщений".

Редактирование значений

С помощью TD 200 можно изменять значения, внедренные

в сообщение. Оператор использует клавиши со стрелками ВВЕРХ, ВНИЗ и ENTER

(ВВОД) для выбора сообщения и редактирования переменных.

Для редактирования переменной :

. Клавишами со стрелками ВВЕРХ или ВНИЗ

выбирается сообщение, нужно установить курсор на первом символе сообщения.

. При нажатии ENTER (ВВОД), курсор переместится

к последнему значащему (самому правому) символу первой редактируемой переменной

в сообщении.

. Если переменная защищена паролем, требуется

ввести пароль из 4-х цифр и нажать ENTER (ВВОД).

.При нажатие стрелки ВВЕРХ или ВНИЗ, служит для

увеличения или уменьшения переменной. (Удерживание клавиши со стрелкой ВВЕРХ

или ВНИЗ ускоряет операцию увеличения или уменьшения.)

Перемещения курсора к следующей цифре,

осуществляется с помощью SHIFT ВВЕРХ (влево) либо SHIFT ВНИЗ (вправо).

Сброс переменной в 0, осуществляется с помощью

SHIFT ENTER (ВВОД).

. Записать нового значения переменной в ЦПУ

осуществляется с помощью клавиши ENTER(ВВОД).

В тот же момент измененное значение будет записано

в ЦПУ, а соответствующий бит окончания редактирования установится в 1. Если не

редактировать переменную или отменить редактирование, нажав ESC, TD 200 не

сбрасывает бит вывода сообщения. TD 200 сбрасывает бит вывода сообщения, только

когда записать последнюю редактируемую переменную в ЦПУ.

Клавиши со стрелками ВВЕРХ и ВНИЗ, указывающие

сообщения с более высоким и более низким приоритетом (если такие есть),

блокируются на время редактирования. Их функции восстанавливаются, когда

редактирование окончено или отменено. Если в сообщении несколько редактируемых

переменных, курсор перемещается к следующей переменной. После того как все

переменные в сообщении отредактированы, бит вывода этого сообщения в ЦПУ

сбрасывается. На следующем цикле обновления сообщение исчезает с дисплея. При

нажатии ESC, можно в любой момент прервать редактирование. Это повлечет

повторную загрузку сообщения из ЦПУ и отображение переменных, хранящихся в ЦПУ.

После окончания редактирования любое значение, которое было передано ЦПУ, отобразиться;

любое значение, которое было изменено, но не сохранено, будет заменено

предыдущим (первоначальным) значением. Если прервать редактирование, курсор

устанавливается на самой левой позиции сообщения. (Сообщение не исчезает с

экрана до тех пор, пока операции редактирования не будут выполнены и данные не

будут записаны в ЦПУ.) если сообщение требует подтверждения, оно вновь начинает

мигать, так как редактирование не закончено.

Подтверждение сообщения

Некоторые сообщения требуют подтверждения. При

установлении курсора и нажатие клавиши ENTER (ВВОД), сообщение будет

подтверждено. Сообщение останется на дисплее до тех пор, пока не будет

подтверждено. Сообщения, не требующие подтверждения или редактирования,

заменяются сообщениями с более высоким приоритетом, если они есть в

ЦПУ S7.200.

Использование режима "Меню"

Режим "Меню" TD 200 позволяет

посмотреть все сообщения, информацию о состоянии ЦПУ S7.200, посмотреть и

установить дату и время в ЦПУ по часам реального времени, принудительно

устанавливать входы/выходы, установить пароль и изменять настройки TD 200. В

режим "Меню" можно войти, при нажатии клавиши ESC, когда курсор

находится в самой левой позиции строки. TD 200 сразу отображает первый пункт

меню, (если защита паролем отключена). Если защита паролем включена, TD 200

отображает приглашение для ввода пароля (четырехзначное целое от 0000 до 9999).

Чтобы увидеть первый пункт меню, введите пароль.

Пункты меню

Пункты меню, доступные в режиме

"Меню": Messages (Просмотр сообщений) CPU Status (Просмотр состояния

ЦПУ) I/O (Принудительная установка входов/выходов) (если разрешено в блоке

параметров) Time and Date (Установка даты и времени) (если разрешено в блоке

параметров) Password (Защита паролем) (если включено) 200 Setup (Настройка TD

200)

Выбор пунктов меню

Для выбора пункта меню, Требуется перемещения по

списку доступных пунктов при помощи клавиш со стрелками ВВЕРХ и ВНИЗ. Когда

желаемый пункт отображен на экране, требуется выбрать при помощи клавиши ENTER

(ВВОД).

Выход из режима меню

При нажмете ESC во время отображения одного из

пунктов меню, TD 200 выйдет из режима "Меню". Также TD 200

автоматически выходит из режима "Меню" и возвращается в режим

"Отображение сообщений", если не будут использоваться никакие клавиши

более одной минуты. Messages (Просмотр сообщений)

При помощи пункта меню View Messages (Просмотр

сообщений) можно

последовательно посмотреть все сообщения и

обработать значения, сохраненные в ЦПУ S7.200. Чтобы отобразилось второе (и

последующие) сообщение от программируемого логического контроллера требуется

нажать клавишу со стрелкой ВВЕРХ или ВНИЗ.

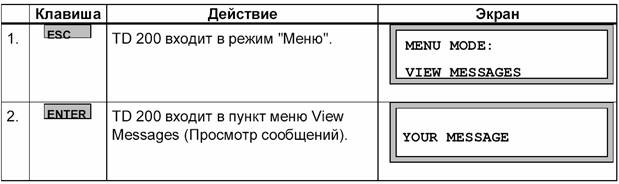

Доступ к меню

Для доступа к пункту меню View Messages

(Просмотр сообщений), требуется выполнить следующие действия.

Для перехода между сообщениями, хранящимися в

ЦПУ S7.200, служат клавиши со стрелками ВВЕРХ и ВНИЗ. В этом режиме нельзя

редактировать значения. Можно редактировать значения только в режиме

отображения сообщений.CPU Status (Просмотр состояния ЦПУ)

С помощью пункта меню View CPU Status (Просмотр

состояния ЦПУ) можно контролировать состояние RUN/STOP (ПУСК/СТОП) ЦПУ S7.200 и

проверять ЦПУ на критические и некритические ошибки. Сначала TD 200 показывает

режим ЦПУ, а затем последовательно критические и некритические ошибки.

Текстовый дисплей TD 200 отображает сообщение об

ошибке, только если ошибка присутствует в ЦПУ S7.200. ЦПУ классифицирует ошибки

на критические ошибки и некритические ошибки.

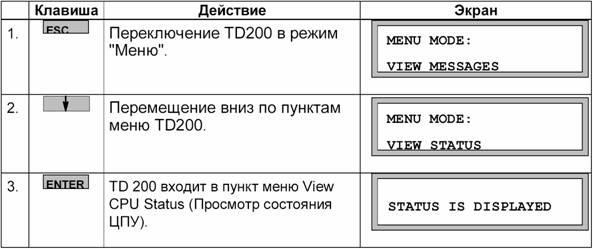

Доступ к меню

Для доступа к пункту меню View CPU Status

(Просмотр состояния ЦПУ) требуется выполнить следующие действия.

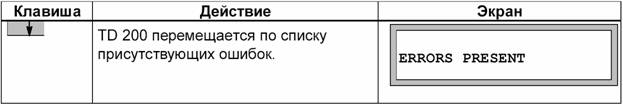

Просмотр критических и некритических

ошибок

Если присутствуют критические и/или

некритические ошибки, чтобы просмотреть их, выполняются следующие действия.

Сообщения о критических ошибках

FATAL EEPROM FAILURE (Неисправность

ЭППЗУ)

FATAL MC FAILURE [MC . карта памяти]

(Неисправность карты памяти) RUNTIME ADDR ERROR (Ошибка адреса (на этапе

выполнения))

Сообщения о некритических ошибках

Далее следует список возможных сообщений о

некритических ошибках в порядке их важности:

NON.FATAL DIVIDE BY ZERO (Деление

на

ноль)

NON.FATAL QUEUE OVERFLOW (Переполнение очереди)

.FATAL I/O ERROR MOD x [x = номер модуля] (Ошибка модуля ввода/вывода)

Сообщение NON.FATAL I/O ERROR MOD x отображает

номер отказавшего модуля ввода/вывода. В случае нескольких отказов, это

сообщение отображается несколько раз, один раз для каждого отказавшего модуля.

В соответствии с техническими требованиями

ЦПУ к модулям расширения, модули нумеруются от

нуля до шести. Отказы в модулях ввода/вывода ЦПУ отображаются как модули C.

.FATAL RUNTIME PROG ERR (Ошибка программы (на этапе выполнения))

Некритическими ошибками выполнения программы

могут быть:

Косвенная адресация

Ошибки настройки и функционирования HSC

Попытка некорректного выполнения команды (ENI,

DISI, или HDEF)

подпрограммой обработки прерывания

Ошибки вложенности подпрограмм

Ошибки данных TODW

Ошибки одновременного использования XMT и RCV

I/O (Принудительная установка входов/выходов)

Пункт меню Force I/O (Принудительная установка

входов/выходов) доступен только при разрешении данного пункта меню в настройке

TD 200, хранящейся в ЦПУ. Пункт меню Force I/O (Принудительная установка

входов/выходов) позволяет принудительно устанавливать сигналы входов, выходов,

и отменять принудительную установку сигналов для всех входов и выходов. В ЦПУ

S7.200 можно устанавливать защиту паролем для функции принудительной установки

входов/выходов. Текстовый дисплей TD 200 читает из ЦПУ уровень прав доступа.

Если функция принудительной установки защищена паролем, то TD 200 запросит

пароль ЦПУ.

Доступ к меню

Для доступа к пункту меню Force I/O

(Принудительная установка входов/выходов) выполняются следующие действия.

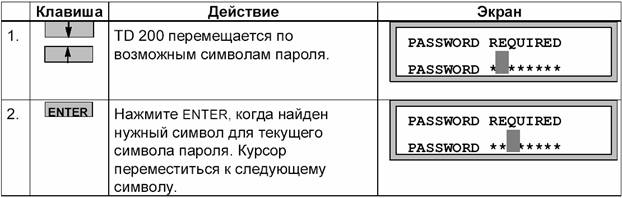

Ввод пароля

Для ввода пароля выполняется следующее.

Требуется повторить эти действия для восьми

символов пароля. Для паролей, содержащих меньше восьми символов, используются

пробелы (символ по умолчанию), которые вводятся при нажатии клавиши ENTER

(ВВОД) на неиспользуемых (остальных) символах. После ввода восьмого символа, TD

200 позволяет легально установить связь с ЦПУ. Если пароль неправильный, TD 200

покажет сообщение.

Корректировка пароля

Требуется нажать ESC и повторить действия для

ввода пароля.

Выбор подпункта пункта Force I/O (Принудительная

установка входов/выходов)

После ввода правильного пароля входим в меню

Force I/O (Принудительная установка входов/выходов). Меню Force I/O

(Принудительная установка входов/выходов) позволяет принудительно устанавливать

значения входов, выходов или отменять принудительную установку значений для

всех входов и выходов. Для выбора подпункта пункта Force I/O (Принудительная

установка входов/выходов) требуется выполнить следующие действия.

. Перемещайтесь по следующим пунктам при помощи

клавиш со стрелками ВВЕРХ и ВНИЗ. INPUTS? (Принудительно установить входы)

OUTPUTS? (Принудительно установить выходы) ALL I/O? (Отменить принудительную

установку всех входов/выходов)

. Когда желаемый пункт появится во второй строке

дисплея, требуется нажать клавишу (ВВОД).

Установка и отмена принудительного определения

точек ввода/вывода

. Курсор будет в самой правой позиции адреса

входов/выходов.

Для смены состояния принудительной установки

входов/выходов, требуется выполнить следующие действия.

. Для смены адресов входов/выходов на желаемые

значения используем кнопку со стрелкой ВВЕРХ или стрелкой ВНИЗ. Вторая строка

дисплея покажет состояние принудительной установки для текущего адреса.

. После выбора желаемого адреса, требуется

нажать ENTER (ВВОД), чтобы переместить курсор на вторую строку.

. Требуется нажать кнопку со стрелкой ВВЕРХ или

ВНИЗ для смены состояния принудительной установки на одно из нижеследующих:

FORCED (Нет принудительной установки входов/выходов) ON (Принудительная

установка входов/выходов

включена) OFF (Принудительная установка

входов/выходов

выключена)

. После выбора желаемого состояния, требуется

нажать ENTER (ВВОД), чтобы записать состояние в ЦПУ S7.200. Курсор возвращается

к адресу входов/выходов.

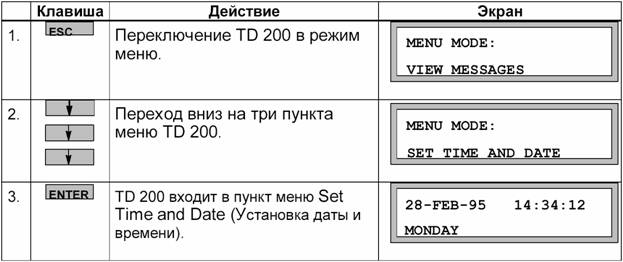

Пункт меню Set Time and Date (Установка даты и

времени ЦПУ)

Пункт меню Set Time and Date (Установка даты и

времени) доступен лишь в том случае, если пункт меню time.of.day (время дня)

(TOD) в настройке TD 200 был разрешен, и используется ЦПУ, который поддерживает

часы реального времени. Если настройки не позволяют изменять время или если ЦПУ

не поддерживает часы реального времени, нельзя изменять дату или время ЦПУ.

Доступ к меню

Если разрешено меню TOD и используется ЦПУ,

поддерживающее часы реального времени, открывается доступ к меню установки даты

и времени, выполнив следующие действия.

TD 200 читает текущие дату и время из ЦПУ и

отображает их. Первая строка содержит дату и время. Вторая строка . день

недели.

Редактирование даты и времени

После чтения времени из ЦПУ S7.200 курсор

устанавливается на поле день.месяца.

Для изменения даты и времени выполните

следующее.

. Клавиши со стрелками ВВЕРХ или ВНИЗ служат для

увеличения или уменьшения значения поля, в котором находится курсор.

. При нажмите ENTER, если значение верно. Затем

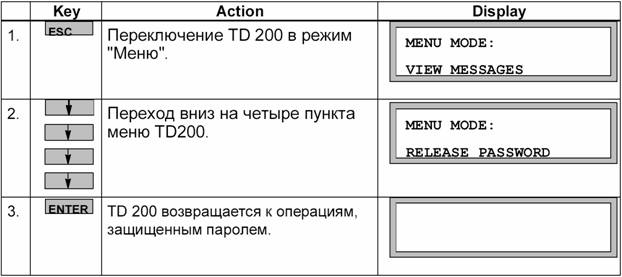

курсор перейдет в следующее поле. Password (Отключение пароля)

Пункт Release Password (Отключение пароля)

появляется только тогда, когда был установлен пароль для TD 200. Пункт Release

Password (Отключение пароля) позволяет оператору закончить или приостановить

редактирование и вернуть TD 200 к режиму защиты паролем. Прежде чем будет

позволено какое-либо редактирование, должен быть заново введен пароль.

Текстовый дисплей TD 200 также имеет 2-х минутный тайм-аут, после которого

пароль автоматически отключается, таким образом, восстанавливая защиту паролем.

Если клавиатура неактивна (клавиши не были нажаты) в течение 2 минут, TD 200

выдаст оператору приглашение снова ввести пароль перед редактированием.

Восстановление защиты паролем

После окончания редактирования, требуется

выполнение следующих действий, чтобы закончить сеанс редактирования и вернуться

к режиму защиты паролем изменяемых переменных (чтобы внести дополнительные

изменения, должен заново быть введен пароль):

200 Setup (Настройка TD 200)

Меню TD 200 Setup (Настройка TD 200) позволяет

установить сетевой адрес панели TD 200 и ЦПУ S7-200, адрес блока параметров

(хранящегося в области памяти V центрального процессора), а также скорость

передачи данных. Сетевые адреса позволяют подключать TD 200 к сети с

несколькими ведущими (master) и ведомыми (slave) устройствами. Ввод адреса

расположения блока параметров TD 200 позволяет подключать несколько устройств

TD 200 к одному ЦПУ.

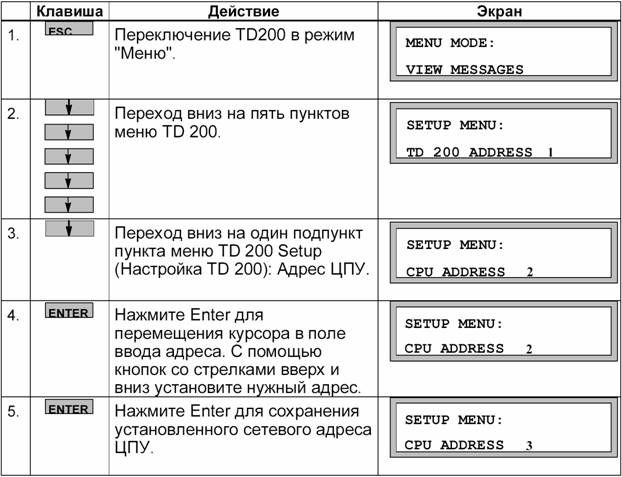

Установка сетевого адреса панели TD 200

Меню настройки позволяет изменять сетевой адрес

панели TD 200. (По умолчанию, адрес панели TD 200 равен 1). Требуется

выполнение следующих действий для того, чтобы изменить сетевой адрес TD 200:

Установка сетевого адреса ЦПУ

Меню настройки позволяет изменить сетевой адрес

ЦПУ. (По умолчанию, адрес ЦПУ равен 2.) Требуется выполнение следующих действий

для того, чтобы изменить сетевой адрес центрального процессора:

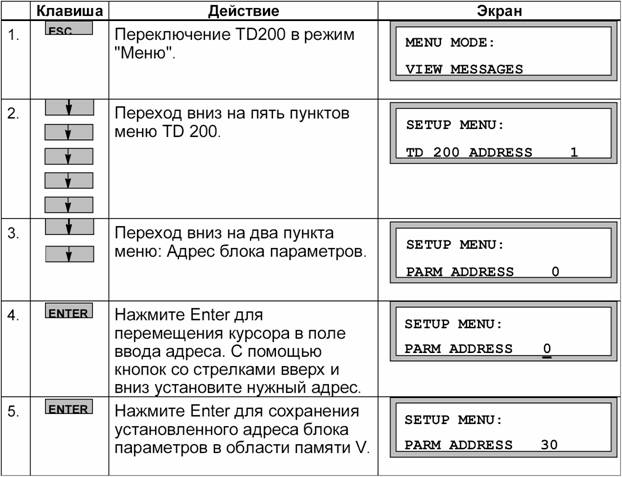

Ввод адреса блока параметров

Меню TD 200 Setup (Настройка TD 200) позволяет

определить адрес размещения блока параметров (или ссылки на область памяти, где

хранится блок параметров) в области памяти V центрального процессора. Адрес

блока параметров по умолчанию равен V0. Можно установить любой адрес от V0 до

V999. Требуется выполнение следующих действий для того, чтобы изменить адрес

размещения блока параметров (или адрес размещения ссылки на блок параметров) в

области памяти V центрального процессора:

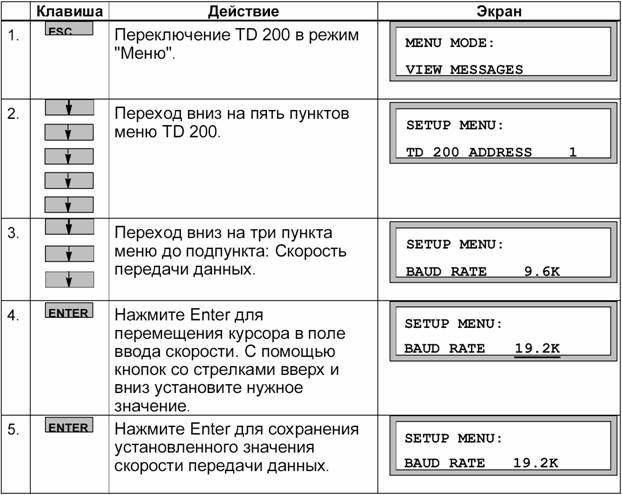

Установка скорости передачи данных

Меню TD 200 Setup (Настройка TD 200) позволяет

изменять скорость передачи данных для панели TD 200. Можно выбрать любую из

двух скоростей: 9600 бод (9.6 Кбод) или 19.2 Кбод. Требуется выполнение

следующих действий для того, чтобы изменить скорость передачи данных панели TD

200:

Установка максимального адреса станции

Меню TD 200 Setup (Настройка TD 200) позволяет

установить высший сетевой адрес для панели TD 200. Установка этого значения

показывает TD 200, сколько сетевых адресов необходимо просматривать при поиске

других ведущих устройств в сети. По умолчанию, значение максимального адреса

равно 31. Это означает, что TD 200 сканирует адреса от 0 до 31 при поиске

других ведущих устройств в сети. Значение этого параметра следует изменять

только в том случае, когда количество ведущих устройств в сети превышает 32.

Установка GAP фактора

Меню TD 200 Setup (Настройка TD 200) позволяет

установить GAP фактор для панели TD 200. Это значение показывает панели TD 200,

как часто следует проверять наличие других ведущих устройств в сети. По

умолчанию, это значение равно 10, что заставляет панель TD 200 проверять

наличие других ведущих устройств каждые 10 сообщений.

Значение 1 означает, что TD 200 будет проверять

наличие других ведущих устройств после вывода каждого сообщения. Требуется

выполнение следующих действий, чтобы установить GAP-фактор для TD 200:

Регулирование контрастности дисплея

Меню TD 200 Setup (Настройка TD 200) позволяет

отрегулировать контрастность дисплея для панели TD 200. Контрастность дисплея

позволяет пользователю оптимизировать дисплей для различных углов наблюдения и

условий освещенности. Значение контрастности по умолчанию - 12. Значения больше

12 делают дисплей темнее. Значения меньше 12 делают дисплей светлее. Требуется

выполнение следующих действий для установки контрастности дисплея панели TD

200.

4.

ПРОМЫШЛЕННОЕ ПО SIMATIC

4.1

Описание инструментальных средств программирования

Промышленное ПО SIMATIC является основой для

разработки всех систем автоматического управления, созданных на базе изделий

SIMATIC. Это программное обеспечение предоставляет пользователю полный комплект

инструментальных средств, необходимых для всех этапов разработки и эксплуатации

системы управления. Программное обеспечение SIMATIC является интегрированным:

· Все данные сохраняются

централизованно. Они могут вводиться только один раз, после чего становятся

доступными для всех программных компонентов.

· Символьные имена, присвоенные

переменным проекта в таблице символов, могут использоваться всеми

инструментальными средствами.

· Управление всеми инструментальными

средствами и компонентами проекта осуществляется централизованно.

Основу промышленного программного обеспечения

составляют стандартные инструментальные средства:

· STEP7 - пакет программирования для

всех систем автоматизации SIMATIC, за исключением S7-200.

· STEP7 Lite - функционально усеченная

версия STEP7 для программирования систем автоматизации SIMATIC S7-300 <#"551847.files/image015.jpg">

Micro/WIN Простой для изучения пакет

программирования контроллеров SIMATIC S7-200

<#"551847.files/image016.gif">10

5. Определяем расстояние а между вертикальными

стержнями:

а

= k* l

в

,

где k

- коэффициент кратности; для заземлителей, расположенных у поверхности земли,

рекомендуется принимать k

= 3, а для углубленных стационарных заземлителей рекомендуется принимать k

= 1:

а

= 2,5*1= 2,5 (м).

6. Определяем необходимое число стержней с

учетом коэффициента использования (таблица 1.4 [ ]):

n

= n '

/ηв

Для этого находим отношение расстояний между

вертикальными электродами к их длине: а/l

в

= 1. По таблице определяем ηв

=

0,59.

n

= 10/0,59 = 17.

12. Определяем расчетное сопротивление

растеканию тока при принятом числе стержней n:

R

расч.в = R в / (n*ηв

) = 39,65/(17*0,59) = 3,95 (Ом).

8. Определяем длину горизонтальной полосы:

lг

=1,05*а*(n-1),

где n

- количество вертикальных стержней;

а - расстояние между вертикальными стержнями.

lг =

1,05*2,5*(17-1) = 42 (м).

9 Сопротивление

растеканию тока горизонтальной полосы равно:

Rг

= 0.366 * rрасч.

/ lг

*(

lg

(2*

lг2

)/ (t1

*

b

п)),

где r расч -

расчетное удельное сопротивление грунта, Ом*м;

lг -

длина горизонтальной полосы, м;

t1 -

расстояние от поверхности грунта к середине ширины горизонтальной полосы, м. t1

= 0,525 м. п - ширина горизонтальной полосы, м. b п =

0,05 м.

Rг

=

0.366 *

130/42*(lg(2*422)/(0,525*0,05))

= 5,81 (Ом).

10. Определяем коэффициент экранирования hп

для соединяющей полосы при отношение расстояний между вертикальными электродами

к их длине равном 1 и числе вертикальных стержней равном 17 (таблица 1.4 [ ]).

hп

=

0,48.

11. Определяем расчетное сопротивление

растеканию тока в соединяющей полосе (с учетом коэффициента экранирования):

R

расч.г = R г / (n п * hп),

где n п - количество соединительных

полос;

hп - коэффициент экранирования

соединяющей полосы.

R

расч.г = 5,81/(1*0,48) = 12,1 (Ом).

12. Определяем эквивалентное сопротивление

группового заземлителя:

R

= 1/ (R

расч.в-1

+ R

расч.г-1)

R

= 1/((1/3,95) + (1/12,1)) = 2,98 » 3 (Ом).

Откуда видно, что условие R » R

з выполняется. Следовательно, подобранные стержни (их количество,

геометрические размеры, глубина заложения в грунт, порядок размещения) и

соединительная полоса отвечают требованиям, при которых сопротивление

растеканию тока группового заземлителя будет не большим от нормативного

значения.

ЗАКЛЮЧЕНИЕ

Робототехнический комплекс «Ритм - 01» в общем

случае предназначен для автоматизации технологических процессов в

листоштамповке и механосборке

В нашей работе робототехнический комплекс «Ритм

- 01» используется в учебных целях для проведения лабораторных работ по

предмету системы программного управления. Причем программирование выполняемых

роботом действий и управление роботом осуществлялось при помощи морально

устаревшей системы управления МКП - 1.

В ходе выполнения дипломной работы была

поставлена задача замены старой системы управления на более новую, современную.

Входе работы в качестве основных структурных элементов системы управления были

выбраны: программный контроллер серии S7

- 200, коммуникационный модуль EM

277 для связи с контроллером через сеть PROFIBUS,

текстовый дисплей TD

- 200 для связи с оператором.

Программируемые контроллеры SIMATIC S7-200 помог

решить задачу управления и регулирования системы автоматизации. На его основе

была создана эффективная система управления , робототехническим комплексом

«Ритм01».

Одним из преимуществ S7

- 200 является невысокая стоимость. SIMATIC S7-200 позволил решать широкий

спектр задач управления от замены простых релейно-контактных схем до построения

автономных систем управления.

Устройство человеко-машинного интерфейса

(текстовой дисплей TD200 ) - маленькое, компактное устройство, которое

обеспечивает все необходимые компоненты для связи с помощью интерфейса с S7-200

CPU. Программирование дисплея TD200 было произведено с помощью пакетов STEP 7

Micro/Win. Реализована новая СУ, которая позволяет эффективно управлять

роботом.

СПИСОК

ЛИТЕРАТУРЫ:

.

Техническая

документация Siemens.

Каталог ST 70

2003/2004. «Комплексная автоматизация производства».

2.

Техническая

документация робототехнического комплекса «Ритм 01»

3.

ГОСТ

7.1-84. Библиографическое описание документа. Общие требования и правила

составления. - Взамен ГОСТ 7.1-76; Введ. 01.01.86. - М.: Изд-во стандартов,

1984. - 78 с.

.

Основи охорони праці: Навчальний посібник / За ред. Я. І. Бедрія.―3-тє вид., переробл. і доп. ―

Львів:

«Магнолія плюс» ,видавець СПД ФО В.М.Піча, 2004. ― 240 с.

5.

Охрана труда в машиностроении / Под ред. Е.Я.Юдина, С.В.Белова - М:

Машиностроение, 1983.

.

Электротехнический

справочник: В 3 т. /Под общ. ред. В.Г. Герасимова

и др. Т.1. Общие вопросы. Электротехнические материалы- М.: Энергоатомиздат,

1985.- 488с.

7.

Экономика

предприятия. Учебное пособие для студентов высших учебных заведений. /Под

редакцией А.А. Фастовец/ - К.: НМЦ, 2000.

8.

Экономика

предприятия. С. И. Мельник. Киев-1999.

9.

Экономика

предприятия: уч. под ред. проф. О.И. Волкова. Москва. ИНФРА-М, 1998.

10.

Экономика

предприятия. Под общей редакцией доктора экономических наук, профессора Л. Г.

Мельника. Сумы «Университетская книга» 2002.