Проектирование автономных источников теплоснабжения

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. КРАТКАЯ

ХАРАКТЕРИСТИКА ОБЪЕКТА И УЧАСТКА CТРОИТЕЛЬСТВА

. ОПРЕДЕЛЕНИЕ

ПЛОТНОСТИ И ТЕПЛОТЫ СГОРАНИЯ ПРИРОДНОГО ГАЗА

.1

Определение плотности и теплоты сгорания природного газа

. РАСЧЕТ В

ТЕПЛЕ И ТОПЛИВЕ

.1 Исходные

данные

.2 Расчет расчетных

расходов тепла на отопление

. ПОДБОР

ОБОРУДОВАНИЯ КОТЕЛЬНОЙ

.1 Подбор

основного оборудования

.1.1 Подбор

котлов

.1.2 Подбор

горелок для котлов

.1.3 Подбор

теплообменника

.2 Подбор

насосного оборудования

.2.1 Подбор

сетевого насоса

.2.2 Насос

для циркуляции ГВС

.2.3 Насос

для вентиляции

.2.4 Подбор

насосов циркуляции контуров отопления 1, 2, 3, 4 и цокольного этажей

.2.5 Подбор

подпиточного насоса

.3 Подбор

расширительных баков на обратном сетевом трубопроводе и для контура котлов

мощностью 440 кВт

.4 Подбор

химводоподготовки

.5 Подбор

запорной арматуры в котельной

.6 Подбор

дымовой трубы

.7 Подбор

труб

.

ГАЗОСНАБЖЕНИЕ КОТЕЛЬНОЙ

.1 Подбор

сетевого ГРПШ

.2

Определение диаметра обводного газопровода

.3 Защита

газопроводов от коррозии

.4 Расчет

газопровода низкого давления

.5 Расчет

приточно-вытяжной вентиляции

.

ЭКОЛОГИЧНОСТЬ ПРОЕКТА

.1 Выбросы

загрязняющих и токсичных веществ с дымовыми газами в атмосферу

.2 Методы

подавления образования окислов азота в топках котлов

.3 Сточные

воды котельных и пути сокращения вредных выбросов

.

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ИСПОЛЬЗОВАНИЯ ГАЗОВЫХ КОНВЕКТОРОВ

.1 Общие

сведения

.2

Классификация газовых конвекторов

.3 Область

применения газовых конвекторов в России.

.4 Оценка

технико-экономического эффекта от установки газовых

конвекторов

.

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ ПРИ ЭКСПЛУАТАЦИИ КОТЕЛЬНОЙ

.1 Анализ

условий труда при эксплуатации котельной.

.2 Меры

безопасности при эксплуатации котельной.

.3 Расчет

освещенности помещения котельной.

.4 Пожарная

безопасность зданий и сооружений

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Доля природного газа в топливном балансе Российской Федерации большая и

так как природный газ непосредственно считается очень эффективным топливом, в

условиях экономического кризиса газификация может составить основой

социально-экономического развития, обеспечить лучшие условия труда и быт

населения, а также не будет загрязнять окружающую среду. Кроме того, природный

газ является ценным сырьем для большинства химических промышленностей. Использование

газового топлива обеспечивает больше внедрение эффективных методов передачи

теплоты.

Одним из значимых вопросов при использовании природного газа встает

вопрос его рационального использования, говоря другими словами, сокращение

удельного расхода с помощью введения экономических научно-технологических

процессов, при которых наиболее полно реализуются положительные свойства газа.

Использование газового топлива дает возможность исключить потери теплоты,

определяемых механическим и химическим недожогом. Снижение потерь теплоты с

уходящими продуктами горения достигается сжиганием газа при небольших

коэффициентах расхода воздуха. При работе устройств на газовом топливе может

быть также ступенчатое использование продуктов горения.

В дипломной выпускной квалификационной работе спроектирована крышная

газовая котельная для отопления и снабжения ГВС административного здания по

улице Козленская в городе Вологде, подобраны диаметры трубопроводов, определены

расходы газа, подобрано основное оборудование.

1. КРАТКАЯ

ХАРАКТЕРИСТИКА ОБЪЕКТА И УЧАСТКА СТРОИТЕЛЬСТВА

Территория, выделенная под газоснабжение крышной котельной

административного здания, находится по ул. Козленская 63 в городе Володе.

Проект выполнен в соответствии с требованиями нормативных документов:

СП 89.13330. «Котельные установки».

«Правила устройства и безопасной эксплуатации паровых и водогрейных

котлов с давлением пара не более 0,7 Мпа, водогрейных котлов и

водоподогревателей с температурой нагрева воды не выше 115 ℃».

«Правила технической эксплуатации тепловых энергоустановок».

СП 41-104-2000 «Проектирование автономных источников теплоснабжения».

Газоснабжение котельной административного здания осуществляется от

газопровода высокого давления. Давление газа в точке подключения 0,6 Мпа, диаметр

газопровода 76мм. Давление газа на входе в котельную 5 кПа. Расчетный расход

газа на котельную принят 104 м3/ч. Диаметр входного газопровода в

котельную 89 мм.

Для теплоснабжения здания предусмотрена крышная газовая котельная, в

которой установлены два газовых водогрейных котла Viessmann Vitoplex 200 номинальной мощностью каждый 440

кВт с контроллерами управления Vitotronic 100 и газовыми горелками Weishaupt WG40N/1-A, исп. ZM-LN с мультиблоком W-M без термозатвора, мощность горелки 500 кВт, расход газа 52 м3/ч,

давление подключения газа  =32 мбар,

=32 мбар,  =300 мбар. Горелки имеют сертификат соответствия Госстандарта

России, разрешение на изготовление и применение Ростехнадзора России.

=300 мбар. Горелки имеют сертификат соответствия Госстандарта

России, разрешение на изготовление и применение Ростехнадзора России.

Котельная расположена на крыше. Под помещением котельной расположены

вспомогательные помещения. Вход в котельную осуществляется непосредственно с

эксплуатируемой кровли. Предусмотрен выход на кровлю из основного здания по

маршевой лестнице.

Коммерческий учет общего расхода газа осуществляется измерительным

комплексом природного газа СГ-ЭКВз-Р-0,2-250/1,6 на базе ротационного счетчика

газа RVG G 160 с электронным корректором ЕК-260 для учета газа в

коммерческих операциях завода изготовителя “Газ-Стандарт”,

На вводе газопровода в котельную устанавливается термочувствительный

запорный клапан КТЗ 001-80-02 DN 80 Py16, производства ООО «Армгаз-НТ»

(Россия), автоматически отключающий подачу газа при достижении температуры

среды в помещении при пожаре 100℃.

Электромагнитный запорный клапан КПЭГ-50 Ду 50 «Газаппарат» г. Саратов,

который автоматически закрывается при:

загазованности помещения больше 10% от нижнего предела концентрации

воспламенения газа;

отключении электроэнергии;

загазованности по СО (порог 2).

Фильтр газовый ФГ-80-Стандарт для очистки газа от механических примесей

завода-изготовителя «Газ-Стандарт».

Измерительный комплекс газа СГ-ЭКВз-Р-0,2-250/1,6 на базе ротационного

счетчика газа RVG G 160 с электронным корректором ЕК-260 для учета расхода газа

в коммерческих операциях завода-изготовителя «Газ-Стандарт».

Контроль загазованности помещения угарным и природным газом

осуществляется сигнализатором загазованности СТГ-1Д10(В). Датчик оксида

углерода встроен в прибор (блок БКС); датчик горючих газов выносной,

устанавливается на расстоянии 100-200 мм ниже отметки потолка. Блок БКС

устанавливается на отметке 1,6-1,8 м от уровня пола у входа в помещение

котельной.

Оборудование имеет сертификаты соответствия Госстандарта России,

разрешения на изготовление и применение Ростехнадзора России.

Дымоудаление от котлов осуществляется посредством дымовых

теплоизолированных труб ∅ 300 и высотой 5 м, производитель ООО «Энтророс» (г.

Санкт-Петербург). Дымовые трубы присоединить к системе молниезащиты здания.

Монтаж газового оборудования и газопроводов производить в соответствии со

СП 62.13330.2011 «Газораспределительные системы» и ПБ 12-529-03 «Правил

безопасности систем газораспределения и газопотребления».

2.

ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ И ТЕПЛОТЫ СГОРАНИЯ ПРИРОДНОГО ГАЗА

В городе Вологда для обеспечения коммунальных и бытовых нужд используется

газ Ухтинского месторождения. Чтобы провести расчет сети наружных газопроводов

необходимо знать: средние значение низшей теплоты сгорания  ,кДж/м3, плотности

,кДж/м3, плотности  , кг/м3, природного газа.

, кг/м3, природного газа.

2.1

Определение плотности и теплоты сгорания природного газа

Природный газ представляет собой смесь углеводородов с относительно

небольшой молекулярной массой, поэтому в практических расчетах пользуются

средними значениями теплоты сгорания, плотности сухого природного газа и

плотности газа по воздуху.

Физические характеристики и теплоту сгорания некоторых газов Ухтинского

месторождения сводим в таблицу 1.

Таблица 1 - Физические характеристики газа

|

Наименование компонентов газа

|

Объёмные доли, %

|

Теплота сгорания низшая  , кДж/м3, при t=0℃ , кДж/м3, при t=0℃

|

Плотность ρ при t=0℃, кг/м3

|

Относительная плотность по воздуху  , кг/м3 , кг/м3

|

|

1

|

2

|

3

|

4

|

5

|

|

Метан CH4

|

88

|

35840

|

0,7168

|

0,5545

|

|

Этан C2H6

|

1,9

|

63730

|

1,3566

|

1,0490

|

|

Пропан C3H8

|

0,2

|

93370

|

2,019

|

1,5620

|

|

Изобутан C4H10

|

0,3

|

121840

|

2,703

|

2,064

|

|

Пентан C5H12

|

-

|

146340

|

3,221

|

2,4910

|

|

CO2

|

0,3

|

-

|

1,9768

|

1,5291

|

|

H2S

|

-

|

23490

|

1,5392

|

1,1906

|

|

Азот N2

|

9,3

|

-

|

1,2505

|

0,9673

|

Теплотворная способность или теплота сгорания природного газа  , кДж/м3, находится по

формуле (1):

, кДж/м3, находится по

формуле (1):

, кДж/м3, (1)

, кДж/м3, (1)

где - низшая теплота сгорания природного

газа, кДж/м3;

- низшая теплота сгорания природного

газа, кДж/м3;

- объемная доля i-го компонента, %, найденная из таблицы 1.4 [1];

- объемная доля i-го компонента, %, найденная из таблицы 1.4 [1];

- теплота сгорания i-го компонента, кДж/м3, принимаемая из таблицы 1.3 [1].

- теплота сгорания i-го компонента, кДж/м3, принимаемая из таблицы 1.3 [1].

Плотность природного газа при нормальных условиях  , кг/м3, определяется как

плотность газовой смеси в зависимости от содержания и плотности отдельных

компонентов в соответствии с формулой (2):

, кг/м3, определяется как

плотность газовой смеси в зависимости от содержания и плотности отдельных

компонентов в соответствии с формулой (2):

(2)

(2)

где - плотность газа при нормальных

условиях (t=0℃ и

- плотность газа при нормальных

условиях (t=0℃ и  =101,3 кПа), кг/м3;

=101,3 кПа), кг/м3;

- плотность

- плотность  -го компонента при нормальных условиях, принимаемая из 1.2

[1], кг/м3.

-го компонента при нормальных условиях, принимаемая из 1.2

[1], кг/м3.

Относительная плотность газового топлива по воздуху , кг/м3, определяется по

формуле (3):

, кг/м3, определяется по

формуле (3):

кг/м3 (3)

кг/м3 (3)

газовый котельная отопление загазованность

где - плотность газа по воздуху, кг/м3;

- плотность газа по воздуху, кг/м3;

- плотность

- плотность  -го компонента по воздуху, принимаемая из 1.2 [2], кг/м3.

Подставив численные значения в формулы (1), (2) и (3), получаем средние

значения теплоты сгорания

-го компонента по воздуху, принимаемая из 1.2 [2], кг/м3.

Подставив численные значения в формулы (1), (2) и (3), получаем средние

значения теплоты сгорания  , кДж/м3, плотности сухого природного газа при

нормальных условиях

, кДж/м3, плотности сухого природного газа при

нормальных условиях  , кг/м3, и плотности газа по воздуху

, кг/м3, и плотности газа по воздуху  ,кг/м3.

,кг/м3.

;

;

кг/м3.

кг/м3.

3. РАСЧЕТ

В ТЕПЛЕ И ТОПЛИВЕ

Расчет выполнен с целью определения годовой потребности в тепле и

условном топливе для административного здания по адресу: г. Вологда, ул. Козленская

63.

3.1

Исходные данные

Расчет выполнен на основании предоставленных исходных данных

представленных в таблице 1 с использованием расчетных формул.

Годовые расходы тепла и условного топлива определяются с использованием

формул (таблица 2).

Требуемая теплопроизводительность котельной с учетом потерь тепла

составляет 0,61 Гкал/ч (0,709 МВт), в том числе:

на отопление - 0,434 Гкал/ч (0,505 МВт);

на горячее водоснабжение - 0,062 Гкал/ч (0,072 МВт);

вентиляция - 0,114 Гкал/ч (0,133 МВт);

К установке в котельной принимаются два водогрейных котла Viessmann Vitoplex 200 SX 2 тепловой мощностью 440 кВт

(0,378 Гкал/ч (0,439 МВт)) каждый.

Расчетная годовая потребность в тепле с учетом потерь тепла предприятия

составляет 2615,6 Гкал/год, в т.ч.:

на отопление - 1063,5 Гкал/год;

на горячее водоснабжение - 457,05 Гкал/год;

на вентиляцию - 93,1 Гкал/год.

Расчетный часовой расход газа на проектируемую котельную составит 104 м3/ч.

Таблица 2 - Исходные данные

|

№ п/п

|

Наименование

|

Показатель

|

|

1

|

Продолжительность отопительного периода, Пот.,

дн.

|

231

|

|

2

|

Средняя температура наружного воздуха за отопительный

период,  , ℃ , ℃

|

-4,1

|

|

3

|

Расчетная температура наружного воздуха для проектирования

отопления, tн, ℃

|

- 32

|

|

4

|

Средняя температура для расчёта вентиляции,  , ℃ , ℃

|

- 32

|

|

5

|

Температура воды в холодный период,  , ℃ , ℃

|

5

|

|

6

|

Температура воды в летний период,  , ℃ , ℃

|

15

|

|

7

|

Количество дней в году работы предприятия, n, дн.

|

350

|

|

8

|

Количество часов работы предприятия, К, ч.

|

8

|

|

9

|

Расчётная температура внутреннего воздуха отапливаемых

зданий,  ℃: ℃:

|

18

|

3.2 Расчет

расчетных расходов тепла на отопление

Если известны назначение и строительный объем здания, то максимальный

часовой расход тепла на отопление определяется по удельным отопительным

характеристикам по формуле (4):

(4)

(4)

Где с - коэффициент, учитывающий единицы измерения;

для ккал/ч с = 1;

- поправочный коэффициент, учитывающий зависимость тепловой

характеристики здания от расчетной температуры наружного воздуха, равный 0,98;

- поправочный коэффициент, учитывающий зависимость тепловой

характеристики здания от расчетной температуры наружного воздуха, равный 0,98;

- удельная отопительная характеристика здания, зависящая от

его назначения и объема, ккал/(ч

- удельная отопительная характеристика здания, зависящая от

его назначения и объема, ккал/(ч м3

м3 ℃);

℃);

- расчётная температура внутреннего воздуха отапливаемых

зданий, ℃;

- расчётная температура внутреннего воздуха отапливаемых

зданий, ℃;

-

расчетная температура наружного воздуха для проектирования отопления

(температура наиболее холодной пятидневки обеспеченностью 0,92), ℃;

-

расчетная температура наружного воздуха для проектирования отопления

(температура наиболее холодной пятидневки обеспеченностью 0,92), ℃;

- строительный объем здания по наружному обмеру, м3.

- строительный объем здания по наружному обмеру, м3.

Вычисленные таким образом тепловые нагрузки приведены в таблице 3.

Таблица 3 - Расчетные часовые расходы тепла

|

№ п/п

|

Наименование здания

|

Qо, ккал/ч

|

Qв, ккал/ч

|

ккал/ч ккал/ч

|

Всего, ккал/ч

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

Административное здание

|

434 000

|

114000

|

62000

|

610000

|

Расчет годовой потребности котельной в тепле и топливе представлен в

таблице 4.

Таблица 4 - Расчёт годовой потребности котельной в тепле и условном

топливе

|

№ п/п

|

Наименование

|

Расчётная формула

|

Р а с ч ё т

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

Среднечасовой расход тепла на отопление за отопительный

период  , Гкал/ч , Гкал/ч

|

|

|

СП

|

|

2

|

Среднегодовой расход тепла на отопление за отопительный

период  , Гкал , Гкал

|

|

|

СП

|

|

3

|

Среднечасовой расход тепла на вентиляцию  , Гкал/ч , Гкал/ч

|

|

|

|

|

4

|

Среднегодовой расход тепла на вентиляцию  , Гкал , Гкал

|

|

|

|

|

5

|

Среднечасовой расход тепла на горячее водоснабжение в

летний период  , Гкал/ч , Гкал/ч

|

|

0,062 · ·0,8= =0,039 ·0,8= =0,039

|

|

|

6

|

Среднегодовой расход тепла на горячее водоснабжение  , Гкал , Гкал

|

|

|

|

|

7

|

Годовой расход тепла на технологические нужды  , Гкал , Гкал

|

|

-

|

|

|

8

|

Суммарный годовой расход тепла  , Гкал , Гкал

|

|

1094,4+290,01+107,6=1492

|

|

|

9

|

То же, с учётом потерь тепла ∑ Q1год , Гкал

|

|

|

Здесь 10% - неучтённые расходы, собственные нужды

котельной, потери в тепловых сетях

|

|

10

|

Годовой расход условного топлива, т.у.т.

|

|

|

|

|

11

|

Годовой расход натурального топлива, тыс. м3 газ

- Qрн = 7948 ккал/ нм3

|

|

|

k =  = 0,88 = 0,88

|

|

12

|

Расчетный расход натурального топлива, м3/ч

|

|

= 85,27 = 85,27

|

|

Котельные установки и ТЭЦ. Потребность в теплоэнергии представлена в таблице 5.

Таблица 5 - Потребность в теплоэнергии

|

На какие нужды

|

Присоединённая максимальная тепловая нагрузка (Гкал/час)

|

Количество часов работы в году

|

Годовая потребность в тепле (тыс. Гкал)

|

Покрытие потребности в тепле (тыс. Гкал/год)

|

|

Существующая

|

проектируемая (включая существующую)

|

|

Существующая

|

Проектируемая (включая существующую)

|

Котельная (ТЭЦ)

|

Вторичные энергоресурсы

|

Из друг. Источников

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Отопление

|

-

|

0,434

|

5472

|

-

|

1,063

|

1,063

|

-

|

-

|

|

Вентиляция

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Горячее водоснабжение

|

-

|

0,062

|

2800

|

-

|

0,457

|

0,457

|

-

|

-

|

|

Технологические нужды

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

Состав и характеристика оборудования, вид и годовой расход топлива

представлены в таблице 6.

Таблица 6 - Состав и характеристика оборудования котельных, вид и годовой

расход топлива

|

Тип котлов (по группам)

|

Кол-во

|

Общая Мощность (Гкал/ч)

|

Используемое топливо

|

Запрашиваемое топливо

|

|

|

|

вид основного (резервного)

|

Удельный расход кг. ут. Гкал

|

Годовой расход (тыс. тут)

|

Удельный расход кг. Ут Гкал

|

Годовой расход (тыс. тут)

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Действующие

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

из них: демонтируемые

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Водогрейный котел Viessmann Vitoplex 200SX2 Q=440 кВт

|

2

|

1,2

|

-

|

-

|

-

|

природный газ (нет)

|

104

|

1,03

|

4. ПОДБОР

ОБОРУДОВАНИЯ КОТЕЛЬНОЙ

.1 Подбор

основного оборудования

.1.1

Подбор котлов

Котельные агрегаты (КА) - приборы, которые имеют топку с целью сжигания

органического топлива в окислительной среде, где в результате

высокотемпературных химических реакций горения образуются газообразные продукты

с высокой температурой (топочные газы), теплота от которых переходит другому теплоносителю

(воде или водяному пару), наиболее удобному с целью дальнейшего использования.

Газовые котлы отопления работают на природном газе или, при

конструктивных возможностях, на сжиженном газе.

Газовые котлы - самый распространенный тип котлов как в России, так и во

всем мире. Примерно половина всех продаваемых котлов - газовые котлы. В этом

нет ничего странного, ведь газ - это самое удобное топливо для отопительных

котлов.

Конструкция всех современных водогрейных котлов по принципу действия

одинаковая и работают они по одной схеме. Тепловая энергия, выделяющаяся при

сгорании топлива, передается нагреваемой воде. В общем случае, водогрейный

котел представляет собой конструкцию из металлического корпуса с устройством

теплообмена внутри.

На сегодняшний день на российском рынке можно найти водогрейные котлы

почти всех крупнейших отечественных и зарубежных производителей отопительной

техники.

При подборе котлов следует вычислить тепловую нагрузку на нужды

теплоснабжения, Гкал/ч, по следующей формуле (5):

|

, ,  , ,

|

(5)

|

где - тепловая нагрузка на нужды

теплоснабжения, Гкал/ч;

- тепловая нагрузка на нужды

теплоснабжения, Гкал/ч;

- расчетная и фактическая нагрузка на отопление и

вентиляцию, Гкал/ч;

- расчетная и фактическая нагрузка на отопление и

вентиляцию, Гкал/ч;

- соответственно расчетная и фактическая нагрузка на горячее

водоснабжение, Гкал/ч;

- соответственно расчетная и фактическая нагрузка на горячее

водоснабжение, Гкал/ч;

и

и  - соответственно расчетная и фактическая температура

наружного воздуха, ℃;

- соответственно расчетная и фактическая температура

наружного воздуха, ℃;

и

и  - соответственно расчетная и фактическая температура

внутреннего воздуха помещения, ℃;

- соответственно расчетная и фактическая температура

внутреннего воздуха помещения, ℃;

и

и  - соответственно расчетная и фактическая температура горячей

воды, ℃;

- соответственно расчетная и фактическая температура горячей

воды, ℃;

и

и  - соответственно расчетная и фактическая температура

холодной воды, ℃.

- соответственно расчетная и фактическая температура

холодной воды, ℃.

Тепловая нагрузка на нужды отопления, вентиляции и горячего водоснабжения

представлена в таблице 7.

Таблица 7 - Тепловая нагрузка на отопление, вентиляцию и ГВС.

|

Расчетный режим

|

Теплопроизводительность котельной, МВт (Гкал/ч)

|

|

Расход теплоты на отопление и вентиляцию

|

Расход теплоты на ГВС

|

Общий расход теплоты

|

|

Максимально-зимний (-32℃)

|

0,637 (0,548)

|

0,072 (0,062)

|

0,709 (0,61)

|

|

Переходный (+11,6 ℃)

|

-

|

-

|

-

|

|

Летний

|

-

|

-

|

-

|

Результаты подбора котлов показаны в таблице 8.

Таблица 8 - Сводные данные по характеристике котлоагрегатов

|

Показатель

|

Значение

|

Ед. изм.

|

|

Производительность/марка

|

Viessmann Vitoplex 200

|

-

|

|

Мощность

|

440

|

кВт

|

|

Количество

|

2

|

шт.

|

|

КПД котла

|

89

|

%

|

|

Сопротивление газового тракта

|

0,28

|

кПа

|

|

Водяная емкость котла

|

0,6

|

м3

|

|

Габаритные размеры

|

1825x865x1450

|

мм

|

На рисунке 1 представлен газовый котел Viessmann Vitoplex 200.

Рисунок 1 - Котел Viessmann Vitoplex 200

Паспорт котла Viessmann Vitoplex 200 представлен в приложении 1.

.1.2

Подбор горелок для котлов

Газовая горелка - это устройство, представляющее собой прибор, в котором

смешиваются газ и кислород, находящийся в окружающем воздухе. Полученная смесь

подается к выходным отверстиям, где воспламеняется с помощью искры от

пьезоэлемента или электричества. В результате появляется постоянное факельное

пламя.

Расчет мощности горелки производится по формуле (6).

|

, ,  , ,

|

(6)

|

где - расчетная тепловая мощность

горелки, кВт ;

- расчетная тепловая мощность

горелки, кВт ;

- номинальная мощность тепловой установки (котла), кВт;

- номинальная мощность тепловой установки (котла), кВт;

- КПД котла.

- КПД котла.

В результате расчета была подобрана горелка фирмы Weishaupt WG 40 N/1-A,

1", исп. ZM-LN, с газовым мультиблоком W-MF, без термозатвора, мощностью

500 кВт, с расходом газа 52 м3/ч, весом 37 кг.

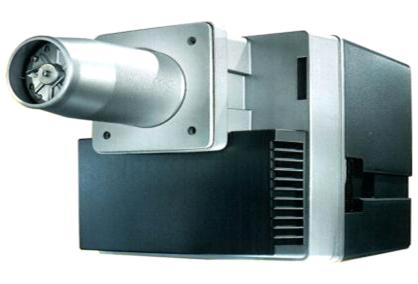

Газовая горелка фирмы Weishaupt показана на рисунке 2.

Рисунок 2 - Газовая горелка фирмы Weishaupt

.1.3

Подбор теплообменника

Теплообменные агрегаты (теплообменники) - устройства, служащие для

переноса теплоты от одного теплоносителя к другому.

В различных отраслях промышленности, в энергетических установках

применяется много видов разнообразных теплообменных агрегатов. Достаточно

обширное распространение получили пластинчатые теплообменники.

Для расчета теплообменника необходимо знать нагрузку и температуры воды

на входе и выходе из теплообменника как для греющей, так и для нагреваемой

среды. Кроме того, принимаем запас по нагрузке равным 5% и потери давления

равными 5 кПа.

В курсовом проекте подобран емкостный теплообменник фирмы Viessmann

Vitocell‐L 100 с отдельным теплообменным

агрегатом Vitotrans 222.

Расчет теплообменника приведён в таблице 9.

Таблица 9 - Подбор теплообменного аппарата для СГВ

|

№ п/п

|

Параметр

|

Среда

|

Ед. изм.

|

|

|

греющая

|

нагреваемая

|

|

|

1

|

Исходные данные

|

|

1.1.

|

Нагрузка

|

709

|

кВт

|

|

1.2.

|

Температура воды на входе

|

95

|

70

|

°С

|

|

1.3.

|

Температура воды на выходе

|

70

|

95

|

°С

|

|

1.4.

|

Потери давления

|

5

|

5

|

кПа

|

|

1.5.

|

Запас по нагрузке

|

5

|

%

|

|

2

|

Результаты расчета

|

|

2.1.

|

Марка теплообменника

|

Viessmann Vitocell-L 100

|

|

2.2.

|

Масса

|

282

|

кг

|

|

2.3.

|

Максимальная рабочая температура

|

95

|

℃

|

|

2.4

|

Габариты

|

|

2.5

|

Высота

|

2077

|

мм

|

|

2.6

|

Длина

|

850

|

мм

|

|

2.7

|

Ширина

|

1059

|

мм

|

4.2 Подбор

насосного оборудования

Насосы сетевые нужны для перекачивания горячей воды в системах тепловых

сетей. Насос сетевой, как правило, предназначен для работы с жидким

теплоносителем, нагрев которого не должен превышать 181°С.

Кроме того, любые виды сетевых насосов предназначены для работы с водой

прошедшую многоступенчатую фильтрацию, которая очищает воду от любых элементов.

Данные насосы чаще всего устанавливается в котельных и являются частью мощных

централизованных сетей теплоснабжения (отсюда - соответствующее название «насос

сетевой»), а также крупных теплоэнергоцентралей (ТЭЦ).

Число сетевых насосов должно быть не менее двух, один из которых является

резервным; при пяти рабочих сетевых насосах в одной группе резервный насос

допускается не устанавливать. Место установки сетевого насоса определяется

рабочей температурой насоса.

Подпиточный насос служит для обеспечения надежной работы тепловых сетей и

местных систем. Устанавливается в тепловом пункте и предназначается для

заполнения системы и ее подпитки - возмещение потери (утечки) воды в процессе

эксплуатации.

Подпиточный насос должен передвигать не большое количество воды и

вырабатывать достаточно высокое давление, превышающее гидростатическое в

системе отопления. Применяют специальные моноблочные насосы, а также вихревые

лопастные насосы, вырабатывающие большое давление при малой подаче. Обычно

устанавливают не менее двух насосов (один резервный). Для подбора сетевого

насоса требуются следующие формулы:

|

, ,  , ,

|

(7)

|

где - потери давления в системе

отопления (сопротивление абонента с.о.), кПа;

- потери давления в системе

отопления (сопротивление абонента с.о.), кПа;

- потери давления в системе абонента, кПа;

- потери давления в системе абонента, кПа;

- потери давления в регуляторах, кПа;

- потери давления в регуляторах, кПа;

- потери давления в подогревателе горячего водоснабжения,

кПа

- потери давления в подогревателе горячего водоснабжения,

кПа

- потери давления в элеваторе.

- потери давления в элеваторе.

,

,  , (8)

, (8)

где - суммарные потери давления в

контуре, кПа;

- суммарные потери давления в

контуре, кПа;

- сопротивление на источнике теплоты, кПа;

- сопротивление на источнике теплоты, кПа;

- сопротивление в трубопроводе, кПа.

- сопротивление в трубопроводе, кПа.

,

,  , (9)

, (9)

где - требуемый напор сетевого насоса,

кПа;

- требуемый напор сетевого насоса,

кПа;

- напор на всасывающем патрубке насоса, кПа.

- напор на всасывающем патрубке насоса, кПа.

,

,  , (10)

, (10)

где - напор сетевого насоса, кПа.

- напор сетевого насоса, кПа.

.2.1

Подбор сетевого насоса

Результаты расчётов по подбору сетевых насосов для системы отопления

приведены в таблице 10.

Таблица 10 - Технические характеристики сетевых насосов

|

Технические характеристики

|

|

1

|

Марка

|

Wilo TOP-SD 69/15

|

|

2

|

Производительность

|

31,5

|

м3/ч

|

|

3

|

Напор

|

32,7

|

м

|

|

4

|

КПД насоса

|

63.9

|

%

|

|

5

|

Количество

|

2

|

шт.

|

|

6

|

Частота

|

2900

|

об/мин

|

|

7

|

Мощность электропривода

|

4.35

|

кВт

|

Устанавливаем два насоса (основной и резервный) марки Wilo-TOP-SD 65/15 мощностью 4,35кВт, так как они являются более

экономичными в сравнении с другими насосами.

4.2.2

Насос для циркуляции ГВС

Расчёт насоса для циркуляции ГВС представлен в таблице 11.

Таблица 11 - Технические характеристики насоса для циркуляции ГВС

|

Технические характеристики

|

|

1

|

Марка

|

Wilo Star-Z 25/6

|

|

2

|

Производительность

|

0,9

|

м3/ч

|

|

3

|

Напор

|

2,33

|

м

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

1

|

шт.

|

|

6

|

Частота

|

2700

|

об/мин

|

|

7

|

Мощность электропривода

|

0,07

|

кВт

|

Устанавливаем один насос марки Wilo Star-Z 25/6 мощностью 0,07 кВт, так как он

является более экономичным в сравнении с другими насосами.

4.2.3

Насос для вентиляции

Расчёт насоса для системы вентиляции представлен в таблице 12.

Таблица 12 - Технические характеристики насоса для системы вентиляции

|

Технические характеристики

|

|

1

|

Марка

|

Wilo-TOP-SD 40/7 3~ PN6/10

|

|

2

|

Производительность

|

11.9

|

м3/ч

|

|

3

|

Напор

|

5

|

м

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

1

|

шт.

|

|

6

|

Частота

|

2600

|

об/мин

|

|

7

|

Мощность электропривода

|

0,18

|

кВт

|

Устанавливаем один насос марки Wilo-TOP-SD 40/7 3~ PN6/10 мощностью 0,18 кВт, так как он

является более экономичным в сравнении с другими насосами.

.2.4

Подбор насосов циркуляции контуров отопления 1, 2, 3, 4 и цокольного этажей.

Расчёты по подбору насоса для каждого этажа представлены в таблицах.

Таблица 13 - Расчет циркуляционного насоса цокольного этажа

|

Технические характеристики

|

|

1

|

Марка

|

Wilo Top-SD 32/7 3~ PN6/10

|

|

2

|

Производительность

|

3.62

|

м3/ч

|

|

3

|

Напор

|

5

|

М

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

1

|

шт.

|

|

6

|

Частота

|

2600

|

об/мин

|

|

7

|

Мощность электропривода

|

0,09

|

кВт

|

Устанавливаем один насос для цокольного этажа Wilo Top-SD

32/7 3~ PN6/10 мощностью 0,09 кВт, так как это

более подходящий насос по заданным параметрам.

Таблица 14 - Расчет циркуляционного насоса 1-го этажа

|

Технические характеристики

|

|

1

|

Марка

|

Wilo Top-SD 40/7 3~ PN6/10

|

|

2

|

Производительность

|

12,5

|

м3/ч

|

|

3

|

Напор

|

5

|

М

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

1

|

шт.

|

|

6

|

Частота

|

2600

|

об/мин

|

|

7

|

Мощность электропривода

|

0,18

|

Устанавливаем один насос для 1-го этажа Wilo Top-SD

40/7 3~ PN6/10 мощностью 0,18 кВт, так как это

более подходящий насос по заданным параметрам.

Таблица 15 - Расчет циркуляционного насоса 2-го этажа

|

Технические характеристики

|

|

1

|

Марка

|

Wilo Top-SD 30/5 3~ PN6/10

|

|

2

|

Производительность

|

1,16

|

м3/ч

|

|

3

|

Напор

|

5

|

М

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

1

|

шт.

|

|

6

|

Частота

|

2650

|

об/мин

|

|

7

|

Мощность электропривода

|

0,05

|

кВт

|

Устанавливаем один насос для 2-го этажа Wilo Top-SD

30/5 3~ PN6/10 мощностью 0,05 кВт, так как это

более подходящий насос по заданным параметрам.

Таблица 16 - Расчет циркуляционного насоса 3-го этажа

|

Технические характеристики

|

|

1

|

Марка

|

Wilo Top-SD 40/7 3~ PN6/10

|

|

2

|

Производительность

|

7,47

|

м3/ч

|

|

3

|

Напор

|

5

|

М

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

1

|

шт.

|

|

6

|

Частота

|

2600

|

об/мин

|

|

7

|

Мощность электропривода

|

0,18

|

кВт

|

Устанавливаем один насос для 3-го этажа Wilo Top-SD

40/7 3~ PN6/10 мощностью 0,18 кВт, так как это

более подходящий насос по заданным параметрам.

Таблица 17 - Расчет циркуляционного насоса 4-го этажа

|

Технические характеристики

|

|

1

|

Марка

|

Wilo Top-SD 30/5 3~ PN6/10

|

|

2

|

Производительность

|

1,27

|

м3/ч

|

|

3

|

Напор

|

5

|

М

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

1

|

шт.

|

|

6

|

Частота

|

2650

|

об/мин

|

|

7

|

Мощность электропривода

|

0,05

|

кВт

|

Устанавливаем один насос для 4-го этажа Wilo Top-SD

30/5 3~ PN6/10 мощностью 0,05 кВт, так как это

более подходящий насос по заданным параметрам.

.2.5

Подбор подпиточного насоса

Для подбора подпиточного насоса использованы следующие формулы:

,

,  , (11)

, (11)

где - объем воды в системе отопления, м3;

- объем воды в системе отопления, м3;

- м3/Гкал;

- м3/Гкал;

- максимальная тепловая нагрузка, Гкал.

- максимальная тепловая нагрузка, Гкал.

,

,  , (12)

, (12)

где - объем воды в системе

теплоснабжения, м3;

- объем воды в системе

теплоснабжения, м3;

- объем воды в системе отопления, м3;

- объем воды в системе отопления, м3;

- объем воды в источнике отопления, м3. Вычисляется

следующим образом:

- объем воды в источнике отопления, м3. Вычисляется

следующим образом:

, м3,(13)

, м3,(13)

где - объём котловой воды в 1 котле, м3;

- объём котловой воды в 1 котле, м3;

- объём котловой воды во 2 котле, м3.

- объём котловой воды во 2 котле, м3.

,

,  , (14)

, (14)

где - величина утечки теплоносителя, м3;

- величина утечки теплоносителя, м3;

,

,  , (15)

, (15)

где - статический напор в системе, кПа;

- статический напор в системе, кПа;

- высота здания, м.

- высота здания, м.

,

,  , (16)

, (16)

где - требуемый напор подпиточного

насоса, кПа;

- требуемый напор подпиточного

насоса, кПа;

- сопротивление подпиточной линии, кПа.

- сопротивление подпиточной линии, кПа.

,

,  , (17)

, (17)

где - напор подпиточного насоса, кПа.

- напор подпиточного насоса, кПа.

Результаты подбора подпиточных насосов приведены в таблице 18.

Таблица 18 - Технические характеристики подпиточного насоса

|

Технические характеристики

|

|

1

|

Марка

|

Wilo MHI 204

|

|

2

|

Производительность

|

1

|

м3/ч

|

|

3

|

Напор

|

40

|

м

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

1

|

шт.

|

|

6

|

Частота

|

2900

|

об/мин

|

|

7

|

Мощность электропривода

|

0,55

|

кВт

|

Устанавливаем один насос марки Wilo MHI 202~ мощностью

0,55 кВт, так как он является более экономичным в сравнении с другими насосами.

.3 Подбор

расширительных баков на обратном сетевом трубопроводе и для контура котлов

мощностью 440 кВт

Система отопления представляет собой замкнутый контур, заполненный

теплоносителем (вода или незамерзающая жидкость - антифриз). Поэтому,

незначительное увеличение объема теплоносителя при скачке температуры может

образовать давление, гораздо больше предела прочности отдельных элементов

системы, а уменьшение объема при понижении температуры может вызвать разрыв

струи и нарушение циркуляции.

Для предотвращения этих явлений в системах отопления служит

расширительный бак, воспринимающий излишек воды при повышении температуры и

восполняющий нехватку воды при ее понижении.

Для подбора расширительного бака необходимо знать вид теплоносителя,

общий объем теплоносителя в системе, коэффициент расширения теплоносителя в

системе, начальное и максимально допустимое значение давления и коэффициент

заполнения расширительного бака при заданных условиях работы.

Вычисляем объем расширения теплоносителя по формуле:

(18)

(18)

где - объем расширительного бака, л;

- объем расширительного бака, л;

- коэффициент расширения теплоносителя в системе;

- коэффициент расширения теплоносителя в системе;

- общий объем теплоносителя в системе, л;

- общий объем теплоносителя в системе, л;

- начальное давление в расширительном баке, атм;

- начальное давление в расширительном баке, атм;

- максимально допустимое значение давления, атм;

- максимально допустимое значение давления, атм;

- коэффициент заполнения расширительного бака при заданных

условиях работы.

- коэффициент заполнения расширительного бака при заданных

условиях работы.

По формуле (19) находим полный объем расширительного бака:

,

, , (19)

, (19)

где - полный объем расширительного бака,

л;

- полный объем расширительного бака,

л;

- объем расширительного бака, л;

- объем расширительного бака, л;

- коэффициент запаса равный 1,25 (или 25%).

- коэффициент запаса равный 1,25 (или 25%).

К установке для компенсации расширения воды в тепловой сети принимаем

мембранный расширительный бак фирмы «Reflex» (Т22) N 500 6 бар - 1 шт.

К установке для компенсации расширения воды в контуре котлов принимаем

расширительные баки фирмы «Reflex» Т96 N50 6 бар - 2шт.

.4 Подбор химводоподготовки

Химводоочистка (ХВО) предназначена для снабжения химочищенной водой

производственных установок и котельной.

Режим эксплуатации водоподготовительных установок и водно-химический

режим должен обеспечить работу котельной и тепловых сетей без повреждений и

снижения экономичности, вызванных коррозией внутренних поверхностей

водоподготовительного, котельного и сетевого оборудования, а также образованием

накипи и отложений на теплопередающих поверхностях, и шлама в оборудовании и

трубопроводах котельной и тепловых сетей. Чтобы избежать подобных последствий,

рекомендуется использовать химводоочистку (ХВО). Система очистки воды для

подпитки котлов включает в себя:

удаление примесей на механических фильтрах;

удаление солей жёсткости (умягчение воды);

обескислороживание и удаление углекислоты (декарбонизация).

Для приведения качества исходной воды в соответсвии с нормами, принята

автоматическая установка умягчения воды и удаления раствореннго кислорода

производительностью 1 м3/ч фирмы «Акватон». Химводоочистка

представлена на рисунке 3.

Рисунок 3 - Химводоочистка

4.5 Подбор

запорной арматуры в котельной

Запорная арматура - это разновидность трубопроводной арматуры, отвечающая

за управление потоком определённой рабочей среды, путем его перекрытия или пропуска.

Другими словами, она предназначается для остановки, запуска, изменения напора,

и перенаправления потока. Имеет самое широкое применение в инженерной практике.

В данном проекте используется запорная арматура фирм «Энтророс» (Россия),

Tecofi (Франция), Danfoss (Дания).

4.6 Подбор

дымовой трубы

Загрязнение воздушной среды теплогенерирующими установками связано с

выбросами в дымовую трубу мелкодисперсной золы, токсичных газов, таких как NO,

NO2, SO2, CO и др. Количество образующихся вредных газов зависит от вида

топлива и его состава, организации процесса горения в топочных устройствах,

температуры горения и многих других факторов. Основным показателем,

характеризующим загрязнение окружающей среды, является выброс вредных веществ в

единицу времени.

При сжигании топлива c его

расходом Bка, в котлоагрегатах

паропроизводительностью D,

образуются дымовые газы Vд.г.,

направляемые через дымовую трубу высотой Нд.т, и

диаметром устья Dу.

Расход топлива каждым котлом определяется по формуле (20):

|

. .

|

(20)

|

Суммарный расход топлива всеми котлоагрегатами составит (21):

|

, ,

|

(21)

|

где - количество установленных

котлоагрегатов одной марки, шт.

- количество установленных

котлоагрегатов одной марки, шт.

Действительный суммарный объем продуктов сгорания,  , определяется по формуле (22):

, определяется по формуле (22):

|

. .

|

(22)

|

По выходу дымовых газов и их скорости рассчитывается диаметр устья

дымовой трубы:

|

, ,

|

(23)

|

где - скорость выхода дымовых газов из

устья дымовой трубы, принимается 20 м/с.

- скорость выхода дымовых газов из

устья дымовой трубы, принимается 20 м/с.

Условием выбора высоты дымовой трубы является рассеивание вредных

загрязняющих веществ на высоте 2 м от земли в атмосферном воздухе для каждого выброса.

1. Расчет выбросов летучей золы и несгоревшего топлива, г/с:

|

, ,

|

(24)

|

где - золосодержание топлива по рабочей массе, %;

- золосодержание топлива по рабочей массе, %;

- КПД золоуловителей, %; для мазута - 83.

- КПД золоуловителей, %; для мазута - 83.

2. Расчет выбросов оксидов углерода, г/с:

|

, ,

|

(25)

|

где - коэффициент, учитывающий долю

потери теплоты вследствие химической неполноты сгорания топлива, обусловленную

наличием в продуктах неполного сгорания оксида углерода; принимается: для

твердого топлива - 1; для мазута - 0,65; для газа - 0,5;

- коэффициент, учитывающий долю

потери теплоты вследствие химической неполноты сгорания топлива, обусловленную

наличием в продуктах неполного сгорания оксида углерода; принимается: для

твердого топлива - 1; для мазута - 0,65; для газа - 0,5;

- низшая теплота сгорания топлива, МДж/кг.

- низшая теплота сгорания топлива, МДж/кг.

3. Расчет выбросов оксидов серы, г/с:

|

, ,

|

(26)

|

где - содержание серы по рабочей массе,

%; доля оксидов серы, связываемая летучей золой; принимается 0,1;

- содержание серы по рабочей массе,

%; доля оксидов серы, связываемая летучей золой; принимается 0,1;  - доля оксидов серы, улавливаемой в

золоуловителе; принимается 0.

- доля оксидов серы, улавливаемой в

золоуловителе; принимается 0.

4. Расчет выбросов оксидов азота, г/с:

|

, ,

|

(27)

|

где - удельный выброс оксидов азота при

сжигании топлива на 1 МДж теплоты, г/МДж; рассчитывается по уравнению:

- удельный выброс оксидов азота при

сжигании топлива на 1 МДж теплоты, г/МДж; рассчитывается по уравнению:

для природного газа:

|

; ;

|

(28)

|

для мазута:

|

; ;

|

(29)

|

для слоевого сжигания твердого топлива:

|

, ,

|

(30)

|

где - характеристика гранулометрического

состава угля - остаток на сите с размером ячеек 6 мм, %; при отсутствии данных

принимается 30%;

- характеристика гранулометрического

состава угля - остаток на сите с размером ячеек 6 мм, %; при отсутствии данных

принимается 30%;

- тепловое напряжение зеркала горения, МВт/м2;

- тепловое напряжение зеркала горения, МВт/м2;

- безразмерный коэффициент, учитывающий принципиальную

конструкцию горелок: при сжигании газа для дутьевых горелок напорного типа - 2;

для горелок инжекционного типа - 1,6; для горелок двухступенчатого сжигания -

0,7; при сжигании жидкого и твердого топлива - 1;

- безразмерный коэффициент, учитывающий принципиальную

конструкцию горелок: при сжигании газа для дутьевых горелок напорного типа - 2;

для горелок инжекционного типа - 1,6; для горелок двухступенчатого сжигания -

0,7; при сжигании жидкого и твердого топлива - 1;

- безразмерный коэффициент, учитывающий влияние избытка

воздуха на образование оксидов азота: для твердого топлива

- безразмерный коэффициент, учитывающий влияние избытка

воздуха на образование оксидов азота: для твердого топлива  ; для природного газа и мазута;

; для природного газа и мазута;

|

, ,

|

(31)

|

где - безразмерный коэффициент,

учитывающий влияние избытка воздуха на образование оксидов азота. Для газа и

твердого топлива - 1.

- безразмерный коэффициент,

учитывающий влияние избытка воздуха на образование оксидов азота. Для газа и

твердого топлива - 1.

Минимальная высота дымовой трубы  , рассчитывается по следующей

зависимости:

, рассчитывается по следующей

зависимости:

|

, ,

|

(32)

|

где - количество выбросов i-го загрязняющего вещества из дымовой

трубы, г/с;

- количество выбросов i-го загрязняющего вещества из дымовой

трубы, г/с;

- предельно-допустимая максимальная разовая концентрация i-го вредного загрязняющего вещества в

приземном воздухе, мг/м3;

- предельно-допустимая максимальная разовая концентрация i-го вредного загрязняющего вещества в

приземном воздухе, мг/м3;

- фоновые концентрации i-го загрязняющего вещества в районе расположения

котельной, мг/м3;

- фоновые концентрации i-го загрязняющего вещества в районе расположения

котельной, мг/м3;

- коэффициент распределения температуры воздуха, зависящий

от метеорологических условий местности и определяющий условия вертикального и

горизонтального рассеивания вредных загрязняющих веществ в атмосферном воздухе;

- коэффициент распределения температуры воздуха, зависящий

от метеорологических условий местности и определяющий условия вертикального и

горизонтального рассеивания вредных загрязняющих веществ в атмосферном воздухе;

- коэффициент скорости оседания вредных веществ в

атмосферном воздухе, равный: 1 - для газообразных выбросов; 2 - для пыли и

золовых частиц при степени улавливания более 90%; 2,5 - для пыли и золовых

частиц при степени улавливания менее 90%;

- коэффициент скорости оседания вредных веществ в

атмосферном воздухе, равный: 1 - для газообразных выбросов; 2 - для пыли и

золовых частиц при степени улавливания более 90%; 2,5 - для пыли и золовых

частиц при степени улавливания менее 90%;

- количество дымовых труб, шт;

- количество дымовых труб, шт;

- разность температур уходящих газов

- разность температур уходящих газов  и температуры окружающего

атмосферного воздуха, равной средней максимальной температуре наружного воздуха

наиболее жаркого месяца года

и температуры окружающего

атмосферного воздуха, равной средней максимальной температуре наружного воздуха

наиболее жаркого месяца года  .

.

Выбор высоты дымовой трубы делается для максимального значения из

расчетов минимальной высоты дымовой трубы для рассеивания вредных веществ. По расчетам дымовая труба от двух

котлов «Viessmann Vitoplex 200» - 5 м,  - 300мм, производителя ООО

«Энтророс» (г. Санкт-Петербург). Дымовые трубы присоединены к системе

молниезащиты здания.

- 300мм, производителя ООО

«Энтророс» (г. Санкт-Петербург). Дымовые трубы присоединены к системе

молниезащиты здания.

4.7 Подбор

труб

В проекте приняты трубы стальные электросварные по ГОСТ 1-704-91

(Сортамент), ГОСТ 10705-80 (Технические условия) из стали марки Ст3 по ГОСТ

380-94. На неизолированных трубопроводах нанести опознавательную окраску в

соответствии с ГОСТ14202-69. На изолированных трубопроводах опознавательную

окраску выполнить участками, шириной не менее 4-х диаметров трубопровода, с

учетом изоляции. Металлоконструкции окрасить в светло-серый или голубой цвет.

Монтаж, испытание и наладка оборудования котельной выполняется в

соответствии с паспортными данными и руководством по эксплуатации, требованием

действующих норм, правил, инструкций. Трубопроводы после сварки и приварки

штуцеров для КИП должны быть подвергнуты гидравлическому испытанию пробным

давлением, равным 1,25 от рабочего (рабочее давление 3 атм.).

Трубопроводы в котельной проложить с уклонами, согласно проекта.

5.

ГАЗОСНАБЖЕНИЕ КОТЕЛЬНОЙ

Газоснабжение котельной осуществляется от газопровода высокого давления.

Диаметр стального газопровода в точке подключения 76 мм. Диаметр газопровода на

входе в котельную - 89 мм. Давление газа в точке подключения: максимальное -

0,6 МПа.

Для продувки газопровода перед пуском котла, а также на участках

газопровода с оборудованием, отключаемым для профилактического осмотра и

ремонта (узел учета газа) предусмотрена установка продувочных газопроводов,

имеющих отключающие устройства и штуцера для отбора проб.

Контроль загазованности помещения природным газом осуществляется

сигнализатором СТГ - 1Д10(B).

Прибор устанавливается на расстоянии 30 см ниже потолка для обнаружения

природного газа в местах возможной его утечки в помещении котельной.

Контроль загазованности помещения угарным газом осуществляется

сигнализатором СТГ - 1Д10(B).

Сигнализатор обладает звуковой сигнализацией, а также имеет два встроенных

выходных реле. Прибор устанавливается на высоте 100 - 200 мм ниже отметки

потолка.

Сигнал от сигнализатора загазованности выводится на щит автоматики,

установленный в котельной и дублируется на щит диспетчера обслуживающей

организации.

Монтаж газового оборудования и газопроводов производить в соответствии со

СП 42-01-2002 "Газораспределительные системы" и ПБ 12-529-03

"Правил безопасности систем газораспределения и газопотребления".

Трасса наружного проектируемого газопровода, к проектируемой котельной

проходит от точки врезки в существующий подземный газопровод высокого давления

до газорегуляторной установки в помещении котельной.

Выбор трассы газопровода проводится с учетом возможной минимизации затрат

при сооружении и эксплуатации газопровода. Трасса газопровода выбрана в строгом

соответствии с нормативными документами. Выбранная трасса газопровода является

экономически наиболее целесообразной и технически единственно возможной. Вдоль

трассы подземного газопровода устанавливается охранная зона в виде территории

ограниченной условными линиями, проходящими на расстоянии 2 м с каждой стороны

газопровода.

Для обеспечения безопасного функционирования объектов системы

газоснабжения необходимо соблюдать положения ПБ 12 529-03 п. 5.1 и положения

Федерального закона «О промышленной безопасности опасных производственных

объектов» от 21.07.97 №116-ФЗ.

Необходимо организовать специальную газовую службу:

) для эксплуатации систем газоснабжения и постоянного надзора за газовым

хозяйством;

) проведения планово-предупредительных осмотров и ремонта газового

оборудования,

) выполнения газоопасных работ в газовом хозяйстве;

) обеспечения готовности в любое время принять меры к предотвращению или

ликвидации аварии, связанной с эксплуатацией газопроводов и газового

оборудования, поддержания стабильности параметров газа и обеспечения бесперебойной

подачи его в необходимых количествах, учета расхода газа и контроля за его

рациональным использованием.

.1 Подбор

сетевого ГРПШ

Газорегуляторный пункт служит для снижения давления газа, поступающего из

городских распределительных сетей, до заданного и поддержания его постоянным

независимо от расхода.

Согласно требованиям СП 2.04.08-87* [8, п.5.14] в каждом ГРПШ независимо

от категории конечного давления газа в них необходимо устанавливать: газовый

фильтр, предохранительный запорный клапан (ПЗК), регулятор давления,

предохранительный сбросной клапан (ПСК), обводной газопровод (байпас),

отключающие устройства, контрольно-измерительные приборы (КИП). Газовый фильтр

в ГРП устанавливают перед предохранительным запорным клапаном и регулятором

давления, по направлению движения газа. Установка предохранительного запорного

клапана предусматривается непосредственно перед регулятором давления. Между ПЗК

и регулятором давления не допускается устанавливать запорные устройства.

Предохранительный сбросной клапан монтируют после регулятора давления.

Перед предохранительным сбросным клапаном предусматривают отключающее

устройство. В ГРП среднего давления в настоящее время учет расхода газа ведут с

помощью газовых счетчиков типа СГ. Счетчик СГ монтируют на горизонтальном

участке трубопровода так, чтобы его счетная головка была направлена вертикально

вверх. Длина прямолинейного участка с диаметром Dу без местных

сопротивлений перед счетчиком должна быть не менее 5Dу, и не менее

3Dу после счетчика. Счетчик снабжают обводной линией (байпасом).

В ГРП предусматривают продувочные и сбросные трубопроводы. Продувочные

газопроводы размещают: на входном газопроводе после первого отключающего

устройства, на обводном газопроводе (байпасе) между двумя отключающими

устройствами.

Условный диаметр продувочного трубопровода должен быть не менее 20 мм.

Условный диаметр сбросного трубопровода, отводящего газ от ПСК, должен быть

равен условному диаметру выходного патрубка клапана, но не менее 20 мм.

Продувочные и сбросные трубопроводы выводят наружу из ГРП в места,

обеспечивающие безопасные условия для рассеивания газа, но не менее чем на 1 м

выше карниза здания. Эти трубопроводы должны иметь минимальное число поворотов.

На концах продувочных и сбросных трубопроводов предусматривают устройства,

исключающие попадание в них атмосферных осадков.

В данном проекте редуцирование газа предусмотрено в шкафном

газорегуляторном пункте ГРПШ-04-2-ОГ.

Технические характеристики ГРПШ-04-2-OГ:

Регулятор давления газа - РДНК - 400;

- Выходное давление - 2 - 5 кПа.

В помещении котельной на вводе газопровода предусматривается установка

следующего оборудования:

. Термочувствительный запорный клапан КТЗ 001-80-02 DN 80 Ру16,

производства ООО «Армгаз - НТ» (Россия).

. Электромагнитный запорный клапан КПЭГ-50 Ду 50, производства

"Газаппарат".

В состав ГРПШ входят:

. Регулятор давления - для обеспечения автоматического снижения давления

газа и поддержания его значения на определённом уровне независимо от изменения

и колебания давления во входном газопроводе.

По требованию правил «Безопасности в газовом хозяйстве» колебание

давления за регулятором не должно превышать 10 % от заданного значения.

. Согласно требованиям, предъявляемым действующими правилами

Госгортехнадзора, на каждом ГРП, независимо от категории конечного давления

газа в них, необходимо устанавливать два предохранительных клапана, из которых

один запорного типа, другой выхлопного типа.

Назначение предохранительного запорного клапана (ПЗК): состоит в том,

чтобы автоматически перекрыть проход газа к регулятору при резком повышении или

резком понижении контролируемого выходного давления газа (за регулятором) за

установленные верхний и нижний пределы. ПЗК выпускаются с условными проходами

50, 100 и 200 мм. В ГРП устанавливаем ПЗК КПЭГ-50 фирмы ОАО «Газаппарат».

Подводящий трубопровод к клапану КПЭГ - 50 должен иметь диаметр не меньше

патрубка клапана. Сбросной трубопровод от клапана в атмосферу, кроме того, не

должен иметь местных сопротивлений, могущих вызвать появление большого

противодавления на выходе газа из клапана.

К установке в ГРП принимаются предохранительный запорный и

предохранительный сбросной клапаны с условным диаметром, приближающимся к

диаметру регулятора давления.

. Фильтр газовый ФГ - 80 c индикатором перепада давления - для очистки газа от

механических примесей (пыли, окалины, грязи), Ду80  = 1,6 МПа. Очистка газа необходимо для того, чтобы

предотвратить стирание уплотняющих поверхностей запорных устройств, острых

кромок измерительных диафрагм, импульсных трубок и дросселей от загрязнения.

= 1,6 МПа. Очистка газа необходимо для того, чтобы

предотвратить стирание уплотняющих поверхностей запорных устройств, острых

кромок измерительных диафрагм, импульсных трубок и дросселей от загрязнения.

Степень чистоты фильтра характеризуется перепадом давления, которое в

процессе эксплуатации не должно превышать заданных параметров.

. Сбросные и продувочные линии - для сброса газа в атмосферу от

предохранительно сбросного клапана и продувки газопроводов и оснащения от

освобождения их в необходимых случаях от воздуха или газа.

Проектируем сбросной газопровод с ПСК диаметром 57 мм, продувочные

газопроводы и продувочные краны диаметром 20 мм.

6. Измерительные приборы - манометры показывающие, для измерения давления

к фильтру, регулятора и за ними; термометры для измерения температуры газа.

. Импульсные трубки - для соединения отдельных элементов оснащения между

собой с контролируемыми точками газопроводов, а также для присоединения средств

измерения к газопроводам в контролируемых точках.

. Узел учёта. Для технологического учета газа на котлах №1,2 Viessmann Vitoplex 200 кВт установлен

измерительный комплекс газа на базе ротационного счетчика газа RVG G 160 Ду 50

и электронного корректора по температуре и давлению ЕК - 260, производства «Газ

- Стандарт» в комплекте.

.2

Определение диаметра обводного газопровода

Обводной газопровод (байпас) на ГРП служит для подачи газа потребителям в

случае выхода из строя регулятора давления, предохранительного запорного

клапана или фильтра и их остановки на ремонт или чистку. Байпас позволяет также

подавать газ потребителям, когда на вводе давление газа понижено и работа через

регулятор давления становится невозможной.

.3 Защита

газопроводов от коррозии

Все подземные стальные газопроводы должны быть защищены от коррозии.

Защита от коррозии должна проектироваться в соответствии с требованиями ГОСТ

9.015-74* «Единая система защиты от коррозии и старения. Подземные сооружения.

Общие технические требования».

Подземные газопроводы защищают от почвенной коррозии и коррозии

блуждающими токами двумя способами: пассивным и активным.

Пассивный способ заключается в изоляции газопровода от контакта с

окружающим грунтом.

Активный способ (электрохимическая защита) заключается в создании

защитного потенциала газопровода по отношению к окружающей среде. К активным

методам защиты относят катодную и протекторную защиту и электрический дренаж.

В зависимости от коррозионной активности грунтов применяют три типа

изоляции трубопроводов: нормальную, усиленную и весьма усиленную.

Газопроводы, прокладываемые в пределах городов и других населенных

пунктов, промышленных предприятий, изолируют защитными покрытиями весьма

усиленного типа в соответствии с требованиями действующих нормативных

документов.

В качестве защитных используют битумно-полимерные, битумно-минеральные,

эмаль-этиленовые с использованием армирующих оберток из стекловолокнистых

материалов, покрытия на основе битумнорезиновых мастик (по ГОСТ 15836-79),

изготовленные на специализированных заводах, а также покрытия из полимерных

материалов, наносимых в виде лент или в порошкообразном состоянии. Защитные

покрытия должны наноситься только в цеховых условиях. Допускается нанесение

защитных покрытий непосредственно на месте укладки только при выполнении

ремонтных работ на действующих газопроводах, изоляции сварных стыков и мелких

фасонных частей, исправлении повреждений изоляции в процессе монтажа,

применении липких лент сразу после укладки труб в траншеи.

Битумно-полимерные, битумно-минеральные или битумно-резиновые защитные

покрытия весьма усиленного типа имеют следующую структуру: битумная грунтовка,

битумно-полимерная или битумно-минеральная мастика (толщина слоя 2,5 - 3 мм),

армирующая обмотка из стеклохолста, битумная мастика (толщина слоя 2,5 - 3 мм),

наружная обертка из бумаги. Общая толщина покрытия должна быть не менее 9 мм.

Допускается применение четырех слоев битумно-атектической, битумно-минеральной

или битумно-резиновой мастики с тремя слоями армирующей обмотки при соблюдении

общей толщины покрытия не менее 9 мм. При изоляции труб диаметром до 150 мм

общая толщина покрытия может быть не менее 7,5 мм.

Битумные грунтовки изготавливают из битума, растворенного в бензине.

Составы битумных грунтовок под битумные мастики в зависимости от сезона

нанесения приведены в справочнике.

Защитные покрытия весьма усиленного типа из полимерных липких лент из

поливинилхлорида или полиэтилена имеют следующую структуру: грунтовка (0,1 мм),

липкая лента в три слоя (толщиной не менее 1,1 мм), наружная обертка. Для

защиты такого покрытия от механических повреждений при укладке трубопроводов в

грунт и их засыпке необходимо использовать рулонные материалы с прочностью не

менее 0,25 МПа (бризол, пленка ПЭКОМ). Под покрытие из полимерных липких лент

применяют клеевые или битумно-клеевые грунтовки. Липкие ленты шириной 450 мм

поставляются в рулонах и наносятся на газопровод в виде спиральной обертки. Под

покрытие из полимерных липких лент применяют клеевые или битумно-клеевые

грунтовки, изготовленные в соответствии с нормативно-технической документацией.

Защитную обертку различными рулонными материалами выполняют с нахлесткой

витков. Концы защитной обертки должны быть прочно приклеены горячей битумной

мастикой или клеем.

Надземные газопроводы следует защищать от атмосферной коррозии

лакокрасочными покрытиями, состоящими из двух слоев грунтовки и двух слоев

краски, эмали или лака, выдерживающими температурные изменения и влияние

атмосферных осадков. Рекомендуемое сочетание грунтовок и красителей с

растворителями приведено в таблицах.

Внутренние газопроводы, в том числе прокладываемые в каналах, следует

окрашивать. Для окраски должны применяться водостойкие лакокрасочные материалы.

Все газопроводы, находящиеся внутри зданий, на наружных установках и

коммуникациях, эстакадах и в подземных каналах, для быстрого их обнаружения

должны быть окрашены в желтый цвет.

.4 Расчет

газопровода низкого давления

При проектировании трубопроводов выбор размеров труб осуществляется на основании

гидравлического расчета, определяющего внутренний диаметр труб для пропуска

необходимого количества газа при допустимых потерях давления или, наоборот,

потери давления при транспорте необходимого количества газа по срубам заданного

диаметра.

Сопротивление движению газа в трубопроводах слагается из линейных

сопротивлений трения и местных сопротивлений: сопротивления трения «работают»

на всей протяженности трубопроводов, а местные создаются только в пунктах

изменения скоростей и направления движения газа (углы, тройники и т.д.).

Гидравлический расчет газопроводов выполняют для определения внутренних

диаметров трубопроводов, обеспечивающих пропуск необходимых количеств газа при

допустимых для конкретных условий перепадах давления. На основании опыта проектирования

при расчете газопроводов среднего давления рекомендуется принимать потери

давления газа от ГРПШ до наиболее удаленных горелок не более 25% от

номинального давления газа перед горелками.

Расчет пропускной способности газопроводов низкого давления выполнен по

СП 42-101-2003 «Общие положения по проектированию и строительству

газораспределительных систем из металлических и полиэтиленовых труб».

Исходные данные:

Абсолютное давление газа после ГРПШ в газопроводе на котельную Р =

5 кПа;

Расход газа на котельную составит при  =7948 ккал/м3- Q0= 104 м3/ч

=7948 ккал/м3- Q0= 104 м3/ч

Предварительный расчет диаметра газопровода:

(33)

(33)

где А, В, m,

m1 - коэффициенты, определяемые по таблицам 19 и 20 в

зависимости от категории сети (по давлению) и материала газопровода;

Q0

- расчетный расход газа, м3/ч, при нормальных условиях;

DРуд - удельные потери давления (Па/м - для сетей низкого

давления, МПа/м - для сетей среднего и высокого давления), определяемые по

формуле (34).

, (34)

, (34)

где - допустимые потери давления (Па -

для сетей низкого давления);

- допустимые потери давления (Па -

для сетей низкого давления);

L

- расстояние до самой удаленной точки, м.

Таблица 19-Коэффициенты

|

Категория сети

|

А

|

|

Сети низкого давления

|

106 / (162 p2) = 106/162*9,86 = 626

|

Таблица 20 - Коэффициенты

|

Материал

|

В

|

m

|

m1

|

|

Сталь

|

0,022

|

2

|

5

|

|

Полиэтилен

|

, v - кинематическая вязкость газа

при нормальных условиях, м2/с. , v - кинематическая вязкость газа

при нормальных условиях, м2/с.

|

1,75

|

4,75

|

Внутренний диаметр газопровода принимается из стандартного ряда

внутренних диаметров трубопроводов: ближайший больший - для стальных газопроводов

и ближайший меньший - для полиэтиленовых.

Падение давления на участке газовой сети низкого давления по формуле

(35).

, (35)

, (35)

где - давление в начале газопровода, Па;

- давление в начале газопровода, Па;

- давление в конце газопровода, Па;

- давление в конце газопровода, Па;

l - коэффициент гидравлического трения;

l - расчетная длина газопровода постоянного диаметра, м;

d

- внутренний диаметр газопровода, см;

r0 -

плотность газа при нормальных условиях, кг/м3;

Q0 - расход

газа, м3/ч, при нормальных условиях.

Коэффициент гидравлического трения l определяется в зависимости от режима движения газа по

газопроводу, характеризуемого числом Рейнольдса,

, (36)

, (36)

где - число Рейнольдса;

- число Рейнольдса;

v

- коэффициент кинематической вязкости газа, м2/с, при нормальных

условиях, v=1,4∙10-5

,

,

гдеn - эквивалентная абсолютная

шероховатость внутренней поверхности стенки трубы, принимаемая равной для

полиэтиленовых независимо от времени эксплуатации - 0,0007 см,

В зависимости от значения  коэффициент гидравлического трения l определяется:

коэффициент гидравлического трения l определяется:

для гидравлически гладкой стенки справедливо:

при 4000 <  < 100 000 по формуле:

< 100 000 по формуле:

, (37)

, (37)

(38)

(38)

где - сумма коэффициентов местных

сопротивлений участка газопровода;

- сумма коэффициентов местных

сопротивлений участка газопровода;

l - коэффициент гидравлического трения, определяемый в зависимости от

режима течения и гидравлической гладкости стенок газопровода.

Данные по расчетам диаметров наружных газопровода на котельную.

Ведомость коэффициентов местных сопротивлений сети внутрицеховых

газопроводов представлена в таблице 21.

Таблица 21 - Ведомость коэффициентов местных сопротивлений газопровода

низкого давления

|

Номер участка

|

Местные сопротивления на участке

|

Количество, шт.

|

Значение ξ

|

∑ ξ участка

|

|

1

|

2

|

3

|

4

|

5

|

|

0-1

|

Тройник проходной

|

2

|

1

|

2

|

|

Кран шаровый

|

2

|

2,0

|

4,0

|

|

Ротационный счетчик RVG G160

|

1

|

1,5

|

1,5

|

|

Напорометр с мембранной коробкой НМ 96

|

1

|

11

|

11

|

|

Отводы гнутые плавные

|

1

|

0,2

|

0,2

|

|

Тройник поворотный

|

1

|

1,5

|

1,5

|

|

Внезапное сужение

|

0,25

|

1

|

0,25

|

|

1-2

|

Кран шаровый

|

2

|

2,0

|

4,0

|

|

Ротационный счетчик RVG G160

|

1

|

1,5

|

1,5

|

|

Напорометр с мембранной коробкой НМ 96

|

1

|

11

|

11

|

|

Отводы гнутые плавные

|

1

|

0,2

|

0,2

|

|

Тройник поворотный

|

1

|

1,5

|

1,5

|

|

Внезапное сужение

|

2

|

0,2

|

0,2

|

Гидравлический расчет газопровода низкого давления представлен в таблице

22.

Таблица 22 - Гидравлический расчет газопровода низкого давления

|

Номер участка

|

Расчетный расход газа V, м3/ч

|

Длина участка, м

|

∑ ξ участка

|

Маркировка трубы  х d, мм х d, мм

|