Проект блочно-модульной котельной для теплоснабжения зданий ФГУ комбината 'Заречье'

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.

Характеристика объекта и участка его строительства

.

Определение нагрузок в тепле и топливе для котельной

.1

Определение нагрузки на котельную

.2

Подбор основного оборудования

.2.1

Подбор котлов

.2.2

Подбор горелок

.3

Подбор вспомогательного оборудования

.3.1

Подбор вентиляционного оборудования

.3.2

Подбор насосного оборудования для систем отопления

.3.3

Подбор циркуляционных котловых насосов

.3.4

Подбор насосов котлового контура

.3.5

Подбор расширительного бака контура котла

.4

Водоподготовка

.5

Подбор элементов дизельного хозяйства

.

Газоснабжение

.1

Расчет газопроводов

.2

Расчет и подбор сетевого ГРУ

.3

Расчет и подбор дымовой труб

.

Экономическая часть

.1

Расчет тарифа на тепловую энергию

.

Безопасность жизнедеятельности труда

.1

Требования к пожарной безопасности котельных установок

.2

Меры противопожарной безопасности при эксплуатации газоиспользующего

оборудования

.3

Общие положения и требования при работе котлоагрегатов

.

Автоматизация газового водогрейного котла

.1

Основные позиции

.2

Система автоматизации водогрейных котлов

.3

Системы защиты оборудования водогрейного котла

.4

Сигнализация и системы оповещения

.5

Автоматическое регулирование котлов

.6

Принципиальная функциональная схема автоматического регулирования котла VIESSMANNVITOPLEX

200 SX2

.7

Система управления контуром котловой воды

.8

Описание установки безопасности

6.9

Состав комплектации водогрейного котла VITOPLEX

200 SX2

.10

Технико-экономическое обоснование автоматизации

.

Экологичность проекта

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЕ

1. Технические характеристики котлов VIESSMANN

ВВЕДЕНИЕ

Все мы знаем, что Россия является одной из самых

северных стран на планете, поэтому обеспечение комфортных условий для

проживания нашего населения является одной из важнейших задач. Поэтому для

отопления жилых и общественных зданий, производственных сооружений требуется

возведение котельной. Современная котельная - это место средоточие самых

передовых технологий, идей, инноваций в области автоматизации, теплотехники и

опыта предыдущих поколений. Строительство котельных - это целый комплекс работ

и мероприятий, который начинается с получения технических условий,

теплотехнических расчетов, проектирования, а завершается пусконаладочными

работами и вводом в эксплуатацию.

Процент природного газа в топливном балансе

России достаточно велик и так как природный газ является высокоэффективным и не

дорогим энергоносителем, то в условиях экономического кризиса газификация может

дать хороший толчок для социально-экономического развития, обеспечив наиболее

благоприятные условия труда и быта для населения, а также способствовать

снижению загрязнения окружающей среды.

К этому можно добавить, что природный газ

является одним из ценных сырьевых ресурсов для химической промышленности.

Использование газа в качестве топлива позволяет внедрять наиболее эффективнее

методы передачи теплоты, создавать экономичные и высокопроизводительные

тепловые агрегаты с меньшими размерами, стоимостью и более высоким КПД.

Основная цель при использовании природного газа

является рациональное его потребление, то есть снижение удельного расхода

посредством внедрения технико-экономических процессов, в которых свойства газа

реализуются в полной мере.

Цель выпускной квалификационной работы выполнить

проект блочно-модульной котельной для ФГУ комбинат «Заречье» в городе Вологде,

включающий в себя определение нагрузок на котельную, подбор основного и

вспомогательного оборудования котельной, подбор газопроводов котельной.

1. ХАРАКТЕРИСТИКА ОБЪЕКТА И УЧАСТКА ЕГО

СТРОИТЕЛЬСТВА

Проектируемая блочно-модульная котельная

располагается на территории ФГУ комбинат «Заречье» по адресу: г. Вологда, ул.

Вологодская, 2а.

Котельная предназначена для теплоснабжения

существующих зданий на территории комбината. Снабжение паром предназначено для

разогрева вязких продуктов.

Проект блочно-модульной котельной для

теплоснабжения зданий ФГУ Заречье в г. Вологда разработан в соответствии с СНиП

II-35-76 "Котельные установки", СП 41-104-2000 "Проектирование

автономных источников теплоснабжения".

Котельная автоматизированная водогрейная, по

надежности теплоснабжения относится к 2 категории, по надежности отпуска тепла

- к 2 категории.

Участок, выделенный под застройку, находится на

территории ФГУ комбинат «Заречье».

Грунты-суглинки мягкопластичные, с прослойками

песка, супеси. Нормативная глубина сезонного промерзания - 1,5 м. Грунтовые

воды - на отметке 114.60-115.50. Коррозионная активность грунта - средняя.

Глубина заложения газопровода - 1,2 м.

На всем протяжении трассы газопровода дно

траншеи выравнивается слоем среднезернистого песка толщиной 10 см, а после

укладки газопровод засыпается песком на высоту не менее 20 см.

Выбор площадки под строительство котельной

обусловлен оптимальным снабжением теплом объектов комбината и обеспечением

топливом. Выбор участка был произведен комиссией и составлен акт выбора

площадки

Расположение проектируемого объекта указано на

ситуационном плане на листах общих данных комплекта ГП.

Генеральный план выполнен в соответствии с

основными требованиями норм и правил проектирования, градостроительных решений

в увязке с существующей застройкой и окружающей средой.

Подъезд к блочно-модульной котельной

предусмотрен со стороны существующего основного проезда с асфальтовым

покрытием.

Посадочные отметки назначены на основании

конструктивного решения в увязке с отметками существующего покрытия.

Вертикальная планировка участка выполнена с учетом организации нормального

отвода поверхностных вод.

На спланированных участках, свободных от

застройки и покрытий, предусмотрено устройство газонов с подсыпкой

растительного грунта 20 см и посевом трав.

Уровень пола котельной принят за относительную

отметку 0,000 и соответствует абсолютной отметке 118,740 м в Балтийской системе

координат.

Основные показатели по генплану представлены в

таблице 1.

Таблица

1

Основные показатели по генплану

|

Наименование

|

Площадь,

м2

|

|

Площадь

благоустройства

|

791,75

|

|

Площадь

застройки

|

153,75

|

|

Гравийное

покрытие

|

457,00

|

|

Отмостка

|

25,77

|

|

Площадь

озеленения

|

155,25

|

Блочно-модульная котельная представляет из себя

отдельно-стоящее одноэтажное здание размером 12,0х12,0 м. Высота котельной

переменная 5,87-6,68 м.

Из помещения котельной предусмотрено два выхода

наружу. В качестве легкосбрасываемых конструкций из расчета 0,03 м2

на 1 м3 помещения предусмотрена легкосбрасываемая кровля.

Котельная без постоянного обслуживающего

персонала не имеет оконных проемов.

Отметке 0,000 соответствует отметка чистого пола

котельной.

2. ОПРЕДЕЛЕНИЕ НАГРУЗОК В ТЕПЛЕ И ТОПЛИВЕ ДЛЯ

КОТЕЛЬНОЙ

.1 Определение нагрузок на котельную

Расчет производится по укрупненным показателям.

Если известны назначение и строительный объем

здания, то максимальный часовой расход тепла на отопление определяется по

удельным отопительным характеристикам по формуле

Qо

=

a∙q∙V∙(tв-tн),

кВт/ч, (1)

Где a - поправочный коэффициент, учитывающий

зависимость тепловой характеристики здания от расчетной температуры наружного

воздуха, равный 0,98;о - удельная отопительная характеристика

здания, зависящая от его назначения и объема, Вт/(ч×м3×0С);вн

- расчётная температура внутреннего воздуха отапливаемых зданий, 0С;

tн -

расчетная температура наружного воздуха для проектирования отопления

(температура наиболее холодной пятидневки обеспеченностью 0,92), 0С;

V - строительный

объем здания по наружному обмеру, м3.

Удельная теплотехническая характеристика

Удельная тепловая характеристика здания q

- это показатель для теплотехнической оценки объемно-планировочных и

конструктивных решений и для ориентировочного расчета теплопотерь здания.

, (2)

, (2)

где - расчетные теплопотери через

наружные ограждения всеми помещениями здания, Вт;

- расчетные теплопотери через

наружные ограждения всеми помещениями здания, Вт;

- объем отапливаемого здания по

внешнему обмеру, м3;

- объем отапливаемого здания по

внешнему обмеру, м3;

- расчетная разность температур для

основных помещений здания.

- расчетная разность температур для

основных помещений здания.

.

.

Qо =

0,98*126,1*961,92*(20-(-32)) = 5582кВт/ч.

Максимальный часовой расход на

отопление в жилом доме составит 5582 кВт/ч.

Расчёт годовой потребности котельной

в тепле и условном топливе

Определение годовой потребности в

тепле и условном топливе выполнен на основании исходных данных с использованием

расчетных формул Таблица 2.

Таблица

2

Расчёт годовой потребности котельной в тепле и

условном топливе

|

№

н/п

|

Наименование

|

Расчётная

формула

|

Расчёт

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

|

2

|

Среднечасовой

расход тепла на отопление Qо.ср, МВт/ч

|

Qоmax· 20+4,1

0,58 ∙ ------ = 0,26 20+32 20+4,1

0,58 ∙ ------ = 0,26 20+32

|

СНиП

|

|

|

3

|

Среднегодовой

расход тепла на отопление за отопительный период Qогод, МВт

|

24

∙ Qо.ср∙ nо

|

24

0,26 · 231 = 1490,2

|

СНиП

|

|

4

|

Среднечасовой

расход тепла на вентиляцию Qв.ср, МВт/ч

|

QВmax· - -

|

|

|

|

5

|

Среднегодовой

расход тепла на вентиляцию Qвгод, МВт

|

8

∙ Qв.ср. ∙ nот

|

-

|

|

|

6

|

Среднечасовой

расход тепла на горячее водоснабжение в зимний период Qср.гв,з, МВт/ч

|

|

|

|

|

7

|

Среднечасовой

расход тепла на горячее водоснабжение в летний период Qср. гвл, МВт/ч

|

Qгв.срз b b

|

|

|

|

8

|

Среднегодовой

расход тепла на горячее водоснабжение Qгв год, МВт

|

24

∙ Q3гв ∙ nот ++24 ∙ Qлгв.ср (350 - nот)

|

|

|

|

9

|

Годовой

расход тепла на технологические нужды Qтеп год, МВт

|

Qтех

∙ n ∙ k

|

|

|

|

10

|

Суммарный

годовой расход тепла ∑ Qгод, МВт

|

Qогод

+ Qтнгод +Qснгод

|

250+74

= 324

|

|

|

111

|

То

же, с учётом потерь тепла ∑Q1год, МВт

|

∑

Q1год = ∑ Qгод ∙1,05

|

324

· 1,05 = 340

|

Здесь

5% - неучтённые расходы, потери в тепл. сетях

|

|

112

|

Годовой

расход условного топлива, т.у.т.

|

= 54 = 54

|

|

|

|

113

|

Годовой

расход натурального топлива, тыс. м3 газ - Qрн = 8000 ккал/ нм3

|

|

54

· 0,875 = 48,0

|

k

=  = 0,875 = 0,875

|

|

114

|

Расчетный

расход натурального топлива, м3/ч

|

= 17,4 = 17,4

|

|

|

.2 Подбор основного оборудования котельной

.2.1 Подбор водогрейных котлов

Количество котлов, необходимых к установке,

определяется исходя из тепловой нагрузки на систему отопления и горячего

водоснабжения для максимально-зимнего периода. Согласно СНиП II-35-76

«Котельные установки»[2], для нужд отопления и вентиляции требуется как минимум

два котла, один из которых будет работать в среднеотопительный период, когда

тепловая нагрузка снижается, или, в случае аварии, может служить резервным. В

проектах газовых котельных следует принимать заводские и типовые компоновки

котлоагрегатов в соответствии с основными требованиями к проектированию. Котел

должен быть:

) газовый;

) водогрейный;

) автоматизированный.

В котельной установке любого типа максимальная

величина нагрузок должна соответствовать установленной теплопроизводительности

агрегатов без резервного. Тепловые нагрузки на систему отопления и вентиляции

включают в себя перспективу - 20%, собственные нужды котельной - 5% и

транспортные потери тепла - 7%. В соответствии с итоговыми нагрузками

подбирается мощность котлоагрегатов.

Рассчитаем расход газа на всю котельную в целом

по формуле:

(3)

(3)

где  - мощность котла, кВт;

- мощность котла, кВт;

- количество котлов, шт.;

- количество котлов, шт.;

с - коэффициент единиц измерения,

равный 1,163 Вт/м3оС;

- низшая рабочая теплота сгорания

природного газа, равная 8000 ккал/м3;

- низшая рабочая теплота сгорания

природного газа, равная 8000 ккал/м3;

η - КПД котла, %,

Определим расход газа на каждый

котел, по следующей формуле:

(4)

(4)

где  - мощность котла, кВт;

- мощность котла, кВт;

с - коэффициент единиц измерения,

равный 1,163 Вт/м3оС;

t1- расчетная

температура воды в подающем трубопроводе, оС;

t2 - расчетная

температура воды в обратном трубопроводе, оС,

Определим расход топлива на все три

котлоагрегата по формуле:

(5)

(5)

где Gк - расчетный

расход газа на один котел, м3/ч;

- количество котлов, шт.,

- количество котлов, шт.,

Основные характеристики котлов

приведены в Таблице 3. Приложение 1.

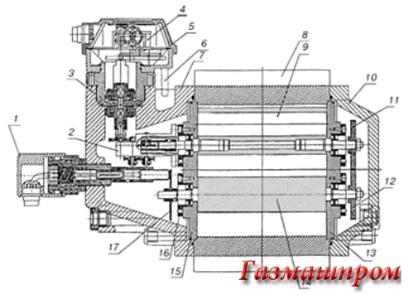

На рисунке 1 показан общий вид

водогрейного котла VIESSMANN VITOPLEX 200-SX2 1950

мощностью 1950 кВт.

Рисунок 1 - Общий вид водогрейного

котла VIESSMANN VITOPLEX 200-SX2 1950

Таким образом, принимаем к установке

три водогрейных котла VIESSMANN VITOPLEX 200-SX2 1950

мощностью1950кВт. Котлы VITOPLEX 200 SX2 1950 кВт оборудуются модуляционной

горелкой GL 9/1-D, 2", исп. ZMD фирмы Weishaupt, мощностью 2120 кВт, а

котел Vitoplex 100-LS 460 кВт горелкой WM-GL 10/2-A, 3/4, исп. ZM-T фирмы

Weishaupt. Расчетное давление газа перед горелкой 27 кПа. Горелки комплектуется

газовой линией подачи газа фирмы Weishaupt.

.2.2 Подбор горелок

Мощность горелки определяется по

формуле:

(6)

(6)

где  - мощность котла, кВт;

- мощность котла, кВт;

η - КПД котла, %,

Горелки подбираются с запасом

мощности 15%.

На рисунке 2 показан общий вид

газовой горелки Weishaupt WM-GGL 9/1-D, 2L

Рисунок 2 - Общий вид газовой

горелки Weishaupt WM-GGL 9/1-D, 2L

Котлы VITOPLEX 200 SX2 1950 кВт

оборудуются модуляционной горелкой GL 9/1-D, 2", исп. ZMD фирмы Weishaupt,

мощностью 2120 кВт, а котел Vitoplex 100-LS 460 кВт горелкой WM-GL 10/2-A, 3/4,

исп. ZM-T фирмы Weishaupt.

Устройство горелки Weishaupt и

газовой линии обеспечивает регулирование теплопроизводительности, безопасный

розжиг с автоматической опрессовкой двойных магнитных клапанов, отсечку газа

при нарушении технологических параметров работы котла, недопустимом отклонении

давления газа, воздуха перед горелкой или при погасании факела.

.3 Подбор вспомогательного

оборудования

.3.1 Подбор вентиляционного

оборудования

Расход воздуха на вентиляцию

определяется исходя из требований обеспечения трехкратного воздухообмена с

учетом воздуха, подаваемого на горение.

Обязательная трехкратная

общеобменная вытяжка составит:

(7)

(7)

где Vпом. - расчетный

объем помещения, м3.

Объем помещения рассчитывается по

следующей формуле:

(8)

(8)

где а - длина котельной, м;

b - ширина

котельной, м;

с - высота котельной, м.

Определяем диаметр дефлектора по

формуле:

(9)

(9)

где L1 -

трехкратная общеобменная вытяжка, м3/ч;

- скорость движения воды в трубах,

принимается равной 1,0 м/с. осуществляется через три дефлектора диаметром 500

мм.

- скорость движения воды в трубах,

принимается равной 1,0 м/с. осуществляется через три дефлектора диаметром 500

мм.

Вентиляция котельного зала

естественная, приточно-вытяжная. Вытяжка в объеме 3-х кратного воздухообмена (Lв = 2805,6 м3/ч)

естественная. Осуществляется с помощью трех дефлекторов ø500. Приток из

расчета компенсации вытяжки плюс воздух на горение зала (Lпр =

2885,6+11904 = 14709,6 м3/ч) осуществляются с помощью приточной

установки Danvent DV 30 ф.Systemair и двух приточных решеток размером 500х300.

Общий вид приточной установки Danvent DV 30 ф.Systemair представлен на Рис. 3.

Рисунок 3 - общий вид приточной

установки Danvent DV 30 ф.Systemair

Определение расхода воздуха на горение

Расход воздуха на горение для

максимальной нагрузки котельной определяется по формуле:

Vu =  м3/м3,

(10)

м3/м3,

(10)

где Vo -

теоретический объем воздуха, необходимый для полного сжигания 1м3 природного

газа, м3/м3, который определяется по формуле:

Vо = 0,0476 [

0,5СО + 0,5Н2 + 1,5Н2S + ∑

(м +  ) СmHn - О2],

(11)

) СmHn - О2],

(11)

где СО, СО2, Н2,

H2S, CmHn, N2, O2 -

содержание оксида углерода, диоксида углерода, водорода, сероводорода,

углеводородов, азота и кислорода в исходном топливе, %;

m, n - число

атомов углерода и водорода соответственно;

Vо

Врас - часовой расход

топлива при максимальной расчетной нагрузке, м3/ч, равный 993 м3/ч;

α - коэффициент избытка

воздуха в топке; α = 1,2;

tв -

температура воздуха в помещении котельной, 0С,

Vu =  = 11916 м3/ч.

= 11916 м3/ч.

.3.2 Подбор насосного оборудования

для систем отопления

Насос предназначен для организации

циркуляции теплоносителя в замкнутом контуре. В газовой котельной для

тепломеханической схемы должны быть предусмотрены следующие группы насосов:

) циркуляционные котловые;

) котлового контура;

В таблицу 4 сведены принятые к

установке насосы фирмы Wilo (Германия).

Таблица

4

Перечень установленных насосов фирмы Wilo

|

№

п/п

|

Наименование

|

Марка

|

Количество

(с резервным)

|

Характеристики

насоса

|

|

|

|

|

Производитель-ность,

м3/ч

|

Напор,

м

|

|

11

|

Насос

котлового контура

|

WILO

P 100/160r 3

|

3

шт.

|

150,0

|

15

|

|

22

|

Насос

циркуляционный котловой

|

WILO

IL 100/170-30/2

|

3

шт.

|

150,0

|

40

|

2.3.3 Подбор циркуляционных котловых насосов

Циркуляционные насосы устанавливаются в

котельных с водогрейными котлами для частичной подачи горячей сетевой воды в

трубопровод, подводящий воду к водогрейному котлу.

Расчетный часовой расход циркуляционного насоса

определяется по формуле:

(12)

(12)

где Gк - расход

топлива на котел,м3/ч;

- количество котлов, шт.,

- количество котлов, шт.,

Производительность циркуляционных

насосов определяется по формуле:

(13)

(13)

Напор насоса должен преодолевать

гидравлическое сопротивление контура котла, контура теплообменника сетевой воды

при расчетном максимальном расходе воды, потери напора в котле, сетевом

теплообменнике и его арматуре.

Потери напора в котле - 0,2 м.

Потери напора в сетевом

теплообменнике - 2,7 м.

Потери напора в контуре котла,

теплообменнике и арматуре - 3м.

Вывод: характеристика

циркуляционного насоса котла - Gцир. = 35,3 м3/ч;

H = 5,9 м.

В таблице 5 представлены основные

характеристики насоса WILO P 100/160r 3

Таблица

5

Основные характеристики насоса WILO P 100/160r 3

|

№

п/п

|

Наименование

показателя

|

Значение

|

Ед.

изм.

|

|

1

|

2

|

3

|

4

|

|

1

|

Технические

характеристики

|

|

2

|

Марка

насоса

|

WILO

P 100/160r 3

|

|

3

|

Производительность

насоса

|

149,0

|

м3/ч

|

|

4

|

Напор

|

39,7

|

М

|

|

5

|

КПД

|

73

|

%

|

|

6

|

Количество

(с резервным)

|

3

|

шт.

|

|

7

|

Частота

вращения

|

2900

|

об/мин

|

|

8

|

Мощность

электропривода

|

20,9

|

кВт

|

На рисунке 4 показан общий вид циркуляционного

насоса котлового контура. WILO P 100/160r 3

Рисунок 4 - Общий вид циркуляционного насоса

котлового контура WILO P 100/160r 3

.3.4 Подбор насосов котлового контура

Расчетный часовой расход греющего контура

включает в себя расход теплоносителя на сетевой теплообменник и определяется по

формуле:

(14)

(14)

где Gк1-3 - расход

топлива на три котлоагрегата,м3/ч;

- количество котлов, шт.,

- количество котлов, шт.,

Производительность насосов котлового

контура определяется по формуле:

(15)

(15)

Напор насосов греющего контура

должен преодолевать гидравлическое сопротивление трубопроводов при расчетном

максимальном расходе сетевой воды и потери напора в сетевом теплообменнике,

теплообменнике-охладителе, котле и арматуре.

Потери давления в трубопроводах и

арматуре - 2 м.

Потери давления в котле - 3 м.

Потери напора в сетевом

теплообменнике - 2,7 м.

Потери напора в

теплообменнике-охладителе - 2,0 м.

Вывод: Характеристика насосов

греющего контура, принятых к установке, (двух рабочих и резервного) - (H = 9,7 м; Gгр.к. = 158,9 м3/ч).

Подбор насосов котлового контура

представлен в таблице 6.

Таблица

6

Сводные данные по характеристике насосов

котлового контура

|

№

п/п

|

Наименование

показателя

|

Значение

|

Ед.

изм.

|

|

1

|

2

|

3

|

4

|

|

1

|

Технические

характеристики

|

|

|

|

2

|

Марка

насоса

|

WiloIL

100/160-15/2

|

Производительность

насоса

|

143

|

м3/ч

|

|

4

|

Напор

|

13,6

|

м

|

|

5

|

КПД

|

68

|

%

|

|

6

|

Количество

(с резервным)

|

3

|

шт.

|

|

7

|

Частота

вращения

|

1450

|

об/мин

|

|

8

|

Мощность

электропривода

|

6,32

|

кВт

|

На рисунке 6 показан общий вид циркуляционного

насоса WILO IL 100/160 -15/2

Рисунок 6 - Общий вид циркуляционного насоса

WILO IL 100/160 -15/2

Вывод: Устанавливаем три насоса (2 рабочих и 1

резервный) марки WILO IL 100/160 -15/2.

.3.5 Подбор расширительного бака контура котла

VIESSMANN VITOPLEX

200-SX2 тепловой

мощностью1950 кВт

При подборе учитываются следующие исходные

данные:

Объем воды в системе C = 5440 л.

Статическая высота системы Pст = 0,5

бар.

Максимальное давление воды Рt = 5,0

бар.

Максимальная температура воды в подающей и

обратной магистрали - 95/700С.

Определяем предварительное давление в

расширительном баке по формуле:

(16)

(16)

где Pст - статическая

высота системы, бар.

Определяем среднюю температуру воды:

(17)

(17)

Определяем объем расширения Vрасш. по формуле:

(18)

(18)

где Красш. - коэффициент

расширения жидкости при ее нагреве, равен 0,038.

Определяем коэффициент заполнения

бака Кзап. по формуле:

(19)

(19)

где Pст - статическая

высота системы, бар;макс - максимальная высота системы, бар.

Определяем потребный полный объем V

расширительного бака с учетом коэффициента запаса:

(20)

(20)

где Кзап. - коэффициент

заполнения бака;

Vрасш.- расчетный

объем расширения, м3.

Вывод: по каталогу подбираем 3

расширительных бака Flexcon СЕ 425/1,5

2.4 Водоподготовка

В соответствии с нормами для

водогрейных котлов (см. технико-коммерческое предложение №823 от 03.08.2009);

Исходной водой является городской водопровод.

В состав водоподготовительной

установки входит:

. Магистральный фильтр механической

очистки "Гейзер 4Ч" представлен на рисунке 7.

Рисунок 7 - Магистральный фильтр

механической очистки "Гейзер 4Ч"

. Насосная станция WILO MultiPress

MP 304 EM, представлена на рисунке 8.

Рисунок 8 - Насосная станция WILO

MultiPress MP 304 EM

3. Система умягчения модель АКВАТОН/SFS/1354/255/764

ReadySoftЭкософт

. Фильтр тонкой очистки US Filter

20"ВВ со сменным картриджем, представлен на рисунке 9.

Рисунок 9 - Фильтр тонкой очистки US

Filter 20"ВВ со сменным картриджем

. Насос химического впрыска

DLX-VFT/M 02-10 для дожигания растворенного кислорода.

. Насос химического впрыска DLX-PH/M

02-10 для увеличения pH

Пиковый расход воды для подпитки

и(или) заполнения системы принят в количестве 3,0 м3/ч.

Слив воды из котлов и системы

водоподготовки осуществляется с помощью гибких шлангов в канализаци.

.5 Подбор элементов дизельного

хозяйства

Емкость резервуаров жидкого топлива

принимаем в зависимости от суточного расхода.

Котельные, работающие на газе,

должны обеспечиваться аварийным топливом с трехсуточным запасом (доставка

автомобильным транспортом).

Расход дизельного топлива на котел

составил 614 кг/ч

Определяем трехсуточный расход

топлива:

21)

21)

где Gдиз.т. - расход

дизельного топлива на котел, кг/ч;

t - часов в

сутки, 24 часа.

Объем резервуара:

(22)

(22)

где G-

трехсуточный расход топлива, кг/ч;

ρ - плотность газа, равная

0,68 кг/м³.

Вывод: принимаем три стальных

резервуара объемом 45 м3.

В котельной принимаем расходный бак

дизельного топлива V = 20 м3 .

) Подбор насосов подачи топлива в

расходный бак

Количество насосов для подачи

топлива к котлам должно быть не менее двух, производительность должна быть не

менее 100% максимального часового расхода топлива.

Расчетный часовой расход топлива

равен G = 614,0

кг/ч.

Напор насоса должен преодолевать

гидравлическое сопротивление топливопроводов при расчетном максимальном расходе

топлива и потери напора в расходном баке и арматуре.

Потери напора в баке и арматуре - 3

м.

Вывод: характеристика насоса подачи

топлива - G = 614 кг/ч;

H = 3 м.

3. ГАЗОСНАБЖЕНИЕ КОТЕЛЬНОЙ

Проект выполнен в соответствии с

требованиями СНиП 42-01-2002 "Газораспределительные системы" и ПБ

12-529-03 "Правила безопасности систем газораспределения и газопотребления".

Технические решения, принятые в

рабочих чертежах, соответствуют требованиям правил промышленной безопасности,

экологических, санитарно-гигиенических, противопожарных и других норм,

действующих на территории Российской Федерации, и обеспечивают безопасную для

жизни и здоровья людей эксплуатацию объекта при соблюдении предусмотренных

рабочими чертежами мероприятий.

В качестве основного топлива принят

природный газ с теплотворной способностью 8000 ккал/ч.

Газоснабжение котельной

предусмотрено от газопровода высокого давления к существующей котельной ф159

мм. Для снижения давления с высокого на среднее проектом предусматривается

установка газорегуляторной установки с одной линией редуцирования, байпасом и

узлом учета расхода газа ГРУ-13-1Н(В)-У1 в помещении котельного зала.

Подключение, подземная и настенная прокладка газопровода выполнены в разделе

"ГСН" проекта.

В целях безопасности на вводе

газопровода внутри помещения котельной предусмотрена установка

термочувствительного запорного устройства КТЗ-001-02, а так же установка

быстродействующего запорного предохранительного клапана с электромагнитным

приводом марки КПЗЭ - 50 в комплекте с сигнализатором загазованности

СТГ-1-1Д10В. Сигналы по загазованности помещения, аварийной остановке

оборудования и охранно-пожарной сигнализации вывести на пульт охраны.

Газовое оборудование котельной

запроектировано с учетом работы на газе низкого давления, с установкой на котле

автоматики безопасности и регулирования.

Давление газа на выходе из ГРУ

составляет 30,0 кПа.

Расчетный расход газа на котельную

при максимальной производительности четырех котлов составляет 738,0 м3/ч, при

минимальной производительности на летний период - 54,0 м3/ч.

Котлы Vitoplex 200 SX2 1950 кВт

оборудуются модуляционной горелкой GL 9/1-D, 2", исп. ZMD фирмы Weishaupt,

мощностью 2120 кВт, а котел Vitoplex 100-LS 460 кВт горелкой WM-GL 10/2-A, 3/4,

исп. ZM-T фирмы Weishaupt. Расчетное давление газа перед горелкой 27 кПа.

Горелки комплектуется газовой линией подачи газа фирмы Weishaupt. В обьем

поставки газовой линии входят: двойной предохранительный магнитный клапан, кран

шаровой газовый, фильтр газовый, регулятор давления газа, реле максимального и

минимального давления, магнитный клапан утечки газа, реле давления газа для

контроля герметичности, антивибрационная вставка и соединительные элементы.

Для коммерческих расчетов в

котельной предусмотрена установка ГРУ с узлом учета газа, а также узла учета

расхода газа для каждого котла, для Vitoplex 200 SX2 1950 кВт - с ротационным

счетчиком RVG G160 c максимальным измеряемым расходом Q = 250,0 м3/ч,

минимальным - Q = 1,6 м3/ч; для Vitoplex 100-LS 460 кВт - с

ротационным счетчиком RVG G40 c максимальным измеряемым расходом Q = 65,0 м3/ч,

минимальным - Q = 1,3 м3/ч.

Газовое оборудование, принятое к

установке, имеет сертификаты Госстандарта России и разрешение Федеральной

службы по технологическому надзору России на выпуск и применение.

Для продувки газопровода перед

пуском котла, а также на участках газопровода с оборудованием, отключаемым для

профилактического осмотра и ремонта (узлы учета газа) предусмотрена установка

продувочных газопроводов, имеющих отключающие устройства и штуцера для отбора

проб. Продувочные газопроводы выводятся наружу, на 1,0 м выше кровли здания.

Газопровод в котельной

прокладывается открыто, крепится к стенам и перекрытию типовыми деталями.

При проходе через стены газопровод

заключить в футляр из стальных труб. Газопровод выполнить из стальных

электросварных труб по ГОСТ 10704-91 из стали Вст2сп ГОСТ 10705-80, труб

водогазопроводных по ГОСТ 3262-75.

Газопроводы котельных и

производственных зданий свыше 0,005 МПа до 0,1 МПа испытываются давлением 0,1

МПа в течение 1 часа.

После испытания на герметичность

газопровод окрасить эмалью марки ПФ-115 в два слоя по грунту ГФ-021.

Необходимо организовать специальную

газовую службу:

) для эксплуатации систем

газоснабжения и постоянного надзора за газовым хозяйством;

) проведения

планово-предупредительных осмотров и ремонта газового оборудования,

) выполнения газоопасных работ в

газовом хозяйстве;

) обеспечения готовности в любое

время принять меры к предотвращению или ликвидации аварии, связанной с

эксплуатацией газопроводов и газового оборудования, поддержания стабильности

параметров газа и обеспечения бесперебойной подачи его в необходимых количествах,

учета расхода газа и контроля за его рациональным использованием.

.1 Расчет газопроводов

Цель гидравлического расчета

газопровода высокого давления - определение диаметров газопроводов, подводящих

газ потребителям. Диаметры должны быть такими, чтобы суммарные потери давления

от ГРУ до самого удаленного потребителя не превысили располагаемый перепад

давлений.

Расход газа на один котел находим по

формуле:

(21)

(21)

где  - мощность котла, кВт;

- мощность котла, кВт;

- количество котлов, шт.;

- количество котлов, шт.;

с - коэффициент единиц измерения,

равный 1,163 Вт/м3оС;

- низшая рабочая теплота сгорания

природного газа, равная 8000 ккал/м3;

- низшая рабочая теплота сгорания

природного газа, равная 8000 ккал/м3;

η - КПД котла, %,

Принимаем газопровод к каждому котлу

Ø108 х 4,0.

.2 Расчет и подбор сетевого ГРУ

ГРУ - газораспределительный пункт

для автоматического снижения и поддержания давления газа на заданном уровне.

Оборудование ГРУ имеет сертификаты

соответствия Госстандарта России, разрешения на изготовление и применение

Ростехнадзора России.

Функции ГРУ:

. Снижение давления до заданных

параметров.

. Поддержание в автоматическом

режиме этого давления на выходе из ГРУ.

. Отключение и прекращение подачи

газа при давлениях превышающих заданные параметры.

. Отчистка газа от существенных

механических примесей.

. Учёт расхода газа.

Подбор оборудования ГРУ заключается

в подборе регулятора давления, предохранительного запорного клапана, газового

фильтра и предохранительного сбросного клапана.

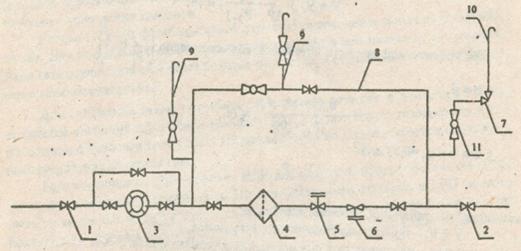

Принципиальная схема ГРУ приведена

на рисунке 10.

Рисунок 10 - Принципиальная схема

ГРУ:

- задвижка на вводе в ГРУ; 2 -

задвижка на выходе из ГРУ; 3 - газовый счетчик; 4 - газовый фильтр; 5 -

предохранительный запорный клапан; 6 - регулятор давления; 7 -

предохранительный сбросной клапан; 8 - байпас; 9 - продувочный газопровод; 10 -

сбросной газопровод; 11 - газовый кран.

На вводах и выводах газопроводов из

ГРУ в колодцах устанавливают отключающие устройства не ближе 5 и не дальше 100

м от ГРУ. Предохранительно запорный клапан (ПЗК) устанавливается по ходу газа

перед регулятором давления. Предохранительный сбросной клапан (ПСК) устанавливается

после регулятора давления. Для учета расхода газа используются измерительные

диафрагмы с дифмонометрами или газовые счетчики.

Измерительные диафрагмы

устанавливаются до регулятора давления на прямолинейных горизонтальных участках

газопроводов длиной не менее 10 условных диаметров до и 5 условных диаметров

после диафрагмы. Газовые счетчики устанавливают на прямолинейных участках

длиной более 5 условных диаметров до счетчика и более 3 условных диаметров

после него.

Продувочные газопроводы размещаются

после первого отключающего устройства и на байпасе. Условный диаметр

продувочных газопроводов должен быть не менее 20 мм.

В помещении котельной на вводе

газопровода предусматривается установка следующего оборудования:

. Термочувствительный запорный клапан

КТЗ-001-02, производства ООО «Монтэк-М» (Россия).

. Электромагнитный запорный клапан

КПЗЭ - 50,в комплекте с сигнализатором загазованности СТГ-1-1Д10В, производства

"Газаппарат".

Сигналы по загазованности помещения,

аварийной остановке оборудования и охранно-пожарной сигнализации вывести на

пульт охраны.

Газовое оборудование котельной

запроектировано с учетом работы на газе низкого давления, с установкой на котле

автоматики безопасности и регулирования.

В состав ГРУ входят:

. Регулятор давления - для обеспечения

автоматического снижения давления газа и поддержания его значения на

определённом уровне независимо от изменения и колебания давления во входном

газопроводе.

По требованию правил «Безопасности в

газовом хозяйстве» колебание давления за регулятором не должно превышать 10% от

заданного значения.

Определение пропускной способности

регулятора давления:

Согласно требований ПБ 12-529-03

«Правил безопасности систем газораспределения и газопотребления» п. 2.5.14

Нормальная работа регулятора

обеспечивается при условии, когда его максимальная пропускная способность Vmax не более

80%, а минимальная Vmin не менее 10% от расчетной

пропускной способности V при заданных входном р1

и выходном р2 давлении, т.е. должны выполняться условия:

и

и  (22)

(22)

Исходные данные:

Vмакс = 738м3/ч;

Vмин = 54м3/ч;

Рвх = 0,33 МПа

(фактическое);

Рвых = 0,3 кПа (давление

газа перед горелкой).

Для коммерческих расчетов в

котельной предусмотрена установка ГРУ с узлом учета газа, а также узла учета

расхода газа для каждого котла, для Vitoplex 200 SX2 1950 кВт - с ротационным

счетчиком RVG G160 c максимальным измеряемым расходом Q = 250,0 м3/ч,

минимальным - Q = 1,6 м3/ч; для Vitoplex 100-LS 460 кВт - с

ротационным счетчиком RVG G40 c максимальным измеряемым расходом Q = 65,0 м3/ч,

минимальным - Q = 1,3 м3/ч.

Технические характеристики

регулятора RVG G160:

при Рвх = 0,33 МПа - V = 1500 м3/ч.

Расчет:

Проверяем условия при Рвх

= 0,35 МПа.

Вывод: Данный регулятор подходит для

работы. Следовательно, подбираем регулятор давления RVG G160 со встроенным ПЗК

«Madas» , Dу

= 50 мм.

На рисунке 11 представлен регулятор

давления RVG G160.

Ротационный счетчик работает по

принципу вытеснения строго определенного объема газа вращающимися роторами. В

корпусе 8 находятся два вращающихся в противоположных направлениях ротора 9,

14, которые в поперечном сечении имеют вид, подобный восьмерке. Оба ротора

соединены друг с другом посредством колес синхронизатора 11, 12.

Рисунок 11 - Регулятор давления RVG

G160.Конструкция счетчика газа ротационного RVG G160:

- датчик импульсов AIK; 2 -

редуктор; 3 - магнитная муфта; 4 - счетный механизм; 5 - корпус головки

счетного механизма; 6 - ограничитель поворота; 7 - крышка редуктора; 8 -

корпус; 9, 14 - роторы; 10 - крышка синхронизатора; 11, 12 - колеса

синхронизатора; 13,15 - основание; 16 - крышка; 17 -диск-формирователь

При продувании газом роторы

вращаются без металлического соприкосновения друг с другом и доставляют

определенное количество газа в выходной канал при помощи объемной измерительной

камеры, образованной роторами 9, 14 и корпусом 8. Таким образом, один поворот

системы роторов 9, 14 соответствует передаче определенного объема газа.

Вращательное движение роторов через редуктор 2 и магнитную муфту 3 передается

на счетный механизм 4.

. Встроенный

предохранительно-запорный клапан (ПЗК) - для полного автоматического отключения

подачи газа при повышении или понижении давления газа за регулятором не выше,

чем на 25 %.

На верхнюю заданную границу давления

клапан настраивается сжатием пружины верхней границы, а на нижнюю - сжатием

пружины нижней границы.

Регулятор со встроенным ПЗК,

обеспечивает автоматическое отключение подачи газа. При выходе контролируемого

давления за установленные верхний и нижний пределы срабатывания: верхний предел

20%, нижний - 25%.

Давление срабатывания ПЗК

определяется:

при повышении Рвых:

(23)

(23)

при понижении Рвых:

(24)

(24)

. Предохранительно-сбросной клапан

(ПСК) - для сброса некоторого количества газа в атмосферу при возможных

кратковременных повышениях давления (не более чем на 15 % от рабочего) за

регулятором, во избежание отключения газа на котельную

предохранительно-запорным клапаном (ПЗК). Регулирование ПСК на срабатывание

производится регулировочным болтом.

Предохранительный сбросной клапан

ПСК-50 служит для защиты газовой аппаратуры от недопустимого повышения давления

газа в сети. В случае повышения давления газ через клапан сбрасывается в

атмосферу.

Настройка клапана ПСК-50С/50 на

срабатывание определяется:

(25)

(25)

Требуемая пропускная способность

предохранительного сбросного клапана определяется из выражения:

тр = 0,0005·Vmax, м3/ч

(26)тр = 0,0005·981 = 0,4905 м3/ч.

Принимаем к установке мембранный

пружинный клапан типа ПСК-50.

Для снабжения газом потребителей в

период ремонта и ревизии ГРУ устанавливается с двумя линиями редуцирования.

Отключающие устройства

устанавливаются на входе и выходе из ГРУ.

. Фильтр газовый FMc индикатором

перепада давления - для очистки газа от механических примесей (пыли, окалины,

грязи), Ду100 Pmax = 6 бар,

направление движения газа: справа-налево «Madas» - 2 шт.

Очистка газа необходимо для того, чтобы предотвратить стирание уплотняющих

поверхностей запорных устройств, острых кромок измерительных диафрагм,

импульсных трубок и дросселей от загрязнения.

Степень чистоты фильтра

характеризуется перепадом давления, которое в процессе эксплуатации не должно

превышать заданных параметров.

. Сбросные и продувочные линии - для

сброса газа в атмосферу от предохранительно сбросного клапана и продувки

газопроводов и оснащения от освобождения их в необходимых случаях от воздуха

или газа.

Проектируем сбросной газопровод с

ПСК диаметром 57 мм, продувочные газопроводы и продувочные краны диаметром 20

мм.

. Измерительные приборы - манометры

показывающие, для измерения давления к фильтру, регулятора и за ними;

термометры для измерения температуры газа.

. Импульсные трубки - для соединения

отдельных элементов оснащения между собой с контролируемыми точками

газопроводов, а также для присоединения средств измерения к газопроводам в

контролируемых точках.

. Узел учёта. Для технологического

учета газа на котлах №1,2,3 Vitoplex 200SX2 установлен

измерительный комплекс газа на базе ротационного счетчика газа RVG G160.

.3 Расчет и подбор дымовой трубы

Дымовая труба - вертикальная труба

для удаления в атмосферу газообразных продуктов сгорания топлива из котельных

агрегатов. В небольших отопительных котельных дымовая труба предназначены для

создания естественной тяги, под воздействием которой воздух для сгорания

топлива поступает в топку, а дымовые газы удаляются из неё.

Настоящий расчет произведен с целью

уточнения диаметра и высоты дымовой трубы, с точки зрения наличия естественной

тяги (самотяги). Самотяга трубы для устойчивой работы котлов должна быть выше

сопротивления газоходов и трубы не менее, чем на 20%.

Исходные данные для расчета:

Производительность котла 2,408

Гкал/ч (2,8 МВт).

К.П.Д котла 92%.

Топливо - природный газ Qнр = 8000

ккал/м3.

Температура наружного воздуха -320С.

Конфигурация газохода: от котлов

прямолинейный участок L = 5,6 м с входом в дымовую трубу

под углом 450.

Потеря температуры в дымовой трубе

по усредненным данным 0,10С/п.м. Требуемая тяга за котлом равна 0.

Расчет:

1. Определяем объем дымовых газов по формуле:

(27)

(27)

где Gг. - расход

газа, равен 109 м3/ч = 0,03027 м. куб/сек.;

tух.г. -

температура уходящих газов, равная 1850С,

2. Определяем площадь сечения выхода дымовых

газов по формуле:

(28)

(28)

где D - диаметр

дымовой трубы, м.

3. Определяем скорость дымовых газов в дымовой

трубе по формуле:

(29)

(29)

где F - площадь

сечения выхода дымовых газов, м/c.

4. Определяем удельный вес дымовых газов на

выходе из трубы:

(30)

(30)

где γ0 - удельный

вес для сухого воздуха при давлении 760 мм.рт.ст и температуре 00С,

равный 1,29 кг/м3;

tух.г. -

температура уходящих газов, равная 1850С.

5. Определяем плотность дымовых газов на выходе

из трубы:

(31)

(31)

где  - плотность для сухого воздуха при

давлении 760 мм.рт.ст и температуре 00С, равная 0,132 кгс·сек2/м4;

- плотность для сухого воздуха при

давлении 760 мм.рт.ст и температуре 00С, равная 0,132 кгс·сек2/м4;

tух.г. -

температура уходящих газов, равная 1850С.

6. Определяем местные сопротивления:

) динамическое давление:

(32)

(32)

где ω - скорость

дымовых газов в дымовой трубе, м/с;

γ - удельный вес дымовых газов

на выходе из трубы, кг/м3;

g - ускорение

свободного падения, м2/с.

2) сопротивление отвода:

(33)

(33)

где hd -

динамическое давление, мм.вод.ст;

ζ - коэффициент местного

сопротивления отвода, равный 0,25.

3) сопротивление входа в дымовую трубу под углом

450:

(34)

(34)

где hd -

динамическое давление, мм.вод.ст;

ζ - коэффициент местного

сопротивления при входе под углом 450, равный 0,5.

1) сопротивление выхода из дымовой трубы:

(35)

(35)

где hd - динамическое

давление, мм.вод.ст;

ζ - коэффициент местного

сопротивления при выходе, равный 1,0.

2) сопротивление трения в газоходе и дымовой

трубе:

(36)

(36)

где ω - скорость

дымовых газов в дымовой трубе, м/с;

ρ - плотность дымовых газов на

выходе из трубы, кг/м3;

Hтр. - длина

прямолинейного горизонтального газохода, равная 5,6 м;

L - высота

дымовой трубы (от места ввода до устья), равная 28,2 м.

7. Определяем суммарное сопротивление газового

тракта:

(37)

(37)

где ∆hотв. -

сопротивление отвода, мм.вод.ст.;

∆hвх. -

сопротивление входа в дымовую трубу под углом 45 0С, мм.вод.ст.;

∆hвых. -

сопротивление выхода из дымовой трубы, мм.вод.ст.;

∆hтр. -

сопротивление трения в газоходе и дымовой трубе, мм.вод.ст.;

8. Определяем самотягу дымовой трубы:

(38)

(38)

Где Hтр. - длина

прямолинейного горизонтального газохода, равная 5,6 м;

ρн.в. - плотность

наружного воздуха, кг·см2/м4;

ρ - плотность дымовых газов на

выходе из трубы, кг/м3.

9. Определяем перепад полных давлений по

газовому тракту:

(39)

(39)

где Sтр. - cамотяга

дымовой трубы, мм.вод.ст.;

Σ ∆h - суммарное

сопротивление газового тракта, мм.вод.ст.

Вывод:

Превышение самотяги над суммарным

(полным) сопротивлением газового тракта выше нормативного значения

Согласно проведенному расчету

превышение составляет 88%.

Отвод дымовых газов от котлов

осуществляется по обособленным двухстенным дымоходам из нержавеющей стали фирмы

Vlux: Ø 400/460

высотой 10м для котлов Vitoplex 200 SX2 и Ø 250/320 высотой 10 м для

котлов Vitoplex 100-LS.

Дымовую трубу, котлы и продувочные

трубопроводы необходимо подключить к контуру заземления здания.

котельный водогрейный

горелка газопровод

4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.1 Расчёт тарифа на тепловую энергию

Расчет тарифа на тепловую энергию

незначительно отличается от расчета тарифов на другие виды услуг. Расчет

производится по формуле:

Т = З / Q, (40)

где Т - тариф на тепловую энергию,

руб./Гкал;

З - общие затраты при производстве

тепловой энергии, руб.;- полезная тепловая энергия, Гкал.

В удельном виде по зависимости:

Т = ( +

+  ) / (

) / ( ) (41)

) (41)

где Т-тариф на тепловую энергию, руб/Гкал;

- постоянные затраты при

производстве тепловой энергии (зарплата, налоги, электроэнергия, амортизация,

вода, химреактивы, текущей ремонт и т.д.), руб.;

- постоянные затраты при

производстве тепловой энергии (зарплата, налоги, электроэнергия, амортизация,

вода, химреактивы, текущей ремонт и т.д.), руб.;

- переменные затраты (топливо),

зависящие от количества производимой тепловой энергии, руб.;

- переменные затраты (топливо),

зависящие от количества производимой тепловой энергии, руб.;

Q- полезная

тепловая энергия, Гкал.

Qт.п -

количество тепловых потерь тепловой энергии в тепловой сети за год. Переменные

затраты в тепловой сети для расчета тарифа на тепловую энергию определяются по

формуле:

(42)

(42)

где  - годовая выработка теплоты от

источника теплоты, Гкал/год;

- годовая выработка теплоты от

источника теплоты, Гкал/год;

- теплотворная способность;

- теплотворная способность;

- КПД сетевых насосов принимается;

- КПД сетевых насосов принимается;

- тариф на топливо (природный газ).

- тариф на топливо (природный газ).

Постоянные затраты в тепловой сети

для расчета тарифа на тепловую энергию определяются по формуле:

(43)

(43)

где

- затрат на электроэнергию, руб.;

- затрат на электроэнергию, руб.;

- затраты на воду, руб.;

- затраты на воду, руб.;

- затраты на оплату труда, руб.;

- затраты на оплату труда, руб.;

- амортизационные отчисления, руб.;

- амортизационные отчисления, руб.;

- затраты на текущий и капитальный

ремонты, руб.;

- затраты на текущий и капитальный

ремонты, руб.;

- налог на имущество, руб.

- налог на имущество, руб.

Затраты на электроэнергию находятся

по зависимости:

Зэ = qэ * Qо*

T2, (44)

где qэ - удельное

потребление электрической энергии, кВт*час/Гкал;о - общая выработка

тепловой энергии на источнике тепловой энергии;

Т2 - тариф на

электрическую энергию, руб/кВт×час.

Затраты на воду находятся по зависимости:

Зв = qв * Qо*

T3, (45)

где qэ - удельное

потребление воды, м3*час/Гкал;о - общая выработка

тепловой энергии на источнике тепловой энергии;

Т3 - тариф на воду, руб/м3.

Затраты на оплату труда (с

начислениями) находят по зависимости:

Зз = k * (N + N * 0,35) *

а, руб. (46)

Где N - среднесписочная численность

персонала источника теплоснабжения, чел.;- среднемесячная заработная плата

персонала источника теплоснабжения, руб./месяц;- количество месяцев за период,

на который утверждается тариф.

Исходные данные для расчёта

Котельная на газовом топливе

мощностью 5,4 Гкал/час, обслуживает район, присоединенная нагрузка QР

= 5,4 Гкал/час. Температурный график котельной Dtо = 95-70 , к.п.д. котлоагрегатов h = 0,9. Период регулировки t = 5544 час (отопительный

сезон). На котельной работает 1 человек на полставки, средняя заработная плата

составляет 15000 руб. Тариф на электроэнергию равен: Т2 = 3,83 руб./

кВт×час. Тариф

на топливо (природный газ) Тг = 4282 руб./1000м3. Тариф на воду Т3

= 45,6 руб./м3.

Найдем переменные затраты на

топливо:

руб.; формула (42-46).

руб.; формула (42-46).

Рассчитаем составляющие постоянных

затрат.

Затраты на электроэнергию находятся

по зависимости:

Зэ = qэ×Qо×T2 = 25×13618×3,83 =

1303922, руб.; формула (42-46).

Затраты на воду находятся по

зависимости:

Зв = qв×Qо×T3, = 1,5×13618×45,6 =

932491, руб.; формула (42-46).

Затраты на оплату труда (с

начислениями) находят по зависимости (такой то):

Зз = k× (N + N× 0,35)×а = 1×

(150000+150000×0,35) × 12 =

243000, руб.

Находим тариф (без НДС) на тепловую

энергию по формуле (такой то):

,руб.

,руб.

Тариф с НДС определяется по

зависимости:

Тн = Т×1,18 = 1213×1,18 = 1431,

руб.

5. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

ТРУДА

.1 Требования к пожарной

безопасности котельных установок

Установки, вырабатывающие пар или

горячую воду, называются котельными установками. В зависимости от назначения

они бывают отопительные, отопительно-производственные и производственные. По

месту размещения установки делятся на: отдельно стоящие, пристроенные к зданиям

другого назначения и встроенные в здания другого назначения.

Пожарная безопасность котельных

установок на стадии их проектировании и эксплуатации обеспечивается путем

соблюдением противопожарных требований, изложенных в строительных нормах и

правилах по проектированию котельных установок и Правилах устройства и

безопасной эксплуатации паровых и водогрейных котлов.

Действия оператора при пожаре в

котельной, взрывах газов в топке и газоходах котла. В случаях когда, пожар

угрожает котельной или возник в самой котельной, следует принять меры к полной

остановке котлов и предупреждению их взрыва. Для этого необходимо закрыть

запорный предохранительный клапан, задвижку на вводе, а также все краны и

задвижки. Открыть краны продувочных свечей и принять меры к тушению огня.

Закрыть шибер за котлом. Закрыть окна и двери. Если котел паровой, выключить

питательный насос, поднять предохранительные клапаны и заклинить их, чтобы они

не могли закрываться и обеспечивали выпуск пара в атмосферу; вызвать пожарную

команду.

В случае пожара в котельной должен

быть противопожарный инвентарь: огнетушители ОП-5 (один на каждую топку), ящик

вместимостью 0,5 м3ссухим песком и две стальные лопаты, войлок или

одеяло, шланг для водопроводного крана.

Взрыв газа может произойти в топке

или в верхней части газоходов. При взрыве газа в газоходах повышается давление

и возможны случаи разрушения обмуровки. В это время в топке происходит

выбрасывание пламени из смотрового и загрузочного отверстий при открытой

топочной дверце или сквозь щели при закрытых дверцах, что подвергает опасности

обслуживающий персонал котельной. При взрыве газа в топке или газоходах котла

обслуживающий персонал обязан остановить его работу и доложить об этом лицу,

ответственному за котельную.

Котлы могут устанавливаться как в

отдельных зданиях, так и в помещениях, непосредственно примыкающих к

производственным зданиям, отделенных от них брандмауэром.

Запрещается устанавливать котлы:

прямо под помещениями, где возможно

скопление людей;

в помещениях, расположенных под

складом горючих материалов;

в помещениях, примыкающих к складу

горючих материалов, за исключением топлива для самой котельной.

Полы в помещениях с котлом

необходимо изготовить из огнестойких, нескользящих материалов(бетонные). В

котельных с площадью пола до 200 м допускается установка одного выхода, с

площадью пола более 200м - два выхода расположенные с разных сторон здания.

Двери в помещениях должны открываться легко и только наружу. Выход из помещения

должен быть оборудован тамбуром или другим устройством, препятствующим

поступлению холожного воздуха в помещение.

При установке оборудования следует

соблюдать необходимые расстояния между стенами и оборудованием. Так, расстояние

от фронта котлов или выступающих частей штока до противоположной стены должно

быть не менее 3 метров. Для котлов на газово-жидком топливе это расстояние

должно быть не менее 2 метров. При этом расстояние от выступающих частей

газовых горелок и форсунок для жидкого топлива до стен должно быть не менее 1

метра.

При установке насосов, вентиляторов

и т.п. перед линией фронта котлов ширина свободных проходов должна быть не

менее 1,5 м. Ширина проходов между котлами и между котлами и стенкой должна

быть не менее 1 м.

Баки для топлива устанавливаются вне

помещения, но в качестве исключения возможна установка бака с объемом равным

суточному расходу. Подвозка, разгрузка и размещение запасов твердого топлива в

котельной не должны мешать работе обслуживающего персонала.

.2 Меры противопожарной безопасности

при эксплуатации газоиспользующего оборудования

Опасность газового оборудования

заключается в возможности образования взрывоопасных смесей газа с воздухом и

высокими температурами на поверхностях элементов печей и аппаратов.

Взрывоопасные смеси при утечке газа могут образовываться в помещениях при

отсутствии в них вентиляции, а также в объеме печей и аппаратов.

Не допускается использование

газового отопления в помещениях, относящихся по пожарной опасности к категориям

А, Б и В, также складских помещениях, гаражах на 50 и более автомашин, в

помещениях, выполненных из легких металлических конструкций с утеплителем из

горючих материалов в стенах и перекрытиях, а также в помещениях подвальных и

цокольных этажей.

Устанавливая водонагреватель на пол

из горючих материалов необходимо изолировать кровельной сталью по листу асбеста

толщиной 3 мм или другим несгораемым материалом.

Отопительные приборы с горелками

инфракрасного излучения, предназначенные для отопления помещений без

постоянного обслуживающего персонала, должны предусматриваться с автоматикой,

обеспечивающей прекращение подачи газа при погасании пламени горелки.

Расстояние от горелок инфракрасного

излучения до конструкций из горючих материалов (стены, перегородки, оконные и

дверные коробки и т. д.) должно быть не менее 0,5 м при температурах излучающей

поверхности до 900°С и не менее 1,25 м при температурах выше 900°С, потолок и

конструкции из горючих материалов над горелкой необходимо защищать или

экранировать несгораемыми материалами.

Для отвода продуктов сгорания от

газовых аппаратов и печей должен предусматриваться обособленный дымоход от

каждого аппарата или печи. Допускается в существующих зданиях присоединение к

одному дымоходу не более двух газовых аппаратов или печей, расположенных на

одном или разных этажах, при условии ввода продуктов сгорания в дымоход на

различных уровнях не ближе 50 см друг от друга или устройства в дымоходе на

такую же высоту рассечек.

Расстояние от соединительной

дымоотводящей трубы до потолка из негорючих материалов или стены должно

приниматься не менее 5 см. При наличии деревянных отштукатуренных потолков и

стен это расстояние принимается не менее 25 см. В случае обивки указанных

конструкций кровельной сталью по листу асбеста толщиной 3 мм расстояние можно

уменьшить до 10 см. Обивка должна выступать за габариты дымоотводящей трубы на

15см с каждой стороны.

Использование для отвода в атмосферу

продуктов сгорания газа дымоходы, выполненные из силикатного кирпича,

шлакобетонных и других неплотных или пористых материалов запрещается. Во время

эксплуатации дымоходов от газовых аппаратов и печей необходимо производить

периодическую проверку и чистку каналов. Дымоходы подлежат периодической

проверке и чистке в следующие сроки: один раз в квартал - кирпичные дымоходы от

проточных газовых нагревателей, один раз в год - асбоцементные дымоходы,

выполненные из специальных блоков жаростойкого бетона, дымоходы от проточных

водонагревателей, оборудованных автоматикой по тяге, дымоходы от отопительных и

отопительно-варочных печей.

5.3 Общие положения и требования при

работе котлоагрегатов

Порядок допуска к обслуживанию

котла. Права и обязанности оператора котельной.

К обслуживанию котлоагрегата могут

быть допущены лица не моложе 18 лет, которые прошли медицинский осмотр,

обученные по утверждённой программе для операторов и имеющие соответствующие

удостоверение квалификационной комиссии учебно-курсового комбината о сдаче

экзамена по этой программе, которые прошли инструктаж по охране труда и

стажировку на рабочем месте.

Оценка знаний операторов проводится

не реже одного раза в год.

При эксплуатации котельных установок

обслуживающий персонал должен руководствоваться производственной инструкцией и

режимными картами котлов. Эти документы с приложением оперативной схемы

трубопроводов вывешиваются на рабочем месте.

В котельной должны быть часы и

телефон.

В котельную не должны допускаться

посторонние лица. В необходимых случаях они получают разрешение администрации и

сопровождаются её представителем.

Они вмещают значения параметров,

соблюдение которых обеспечивает безопасную и экономичную работу в нужном

диапазоне производительности. Испытания должны проводится не реже одного раза в

три года.

Режимная карта составляется на 30%,

50%, 75% и 100% производительности котла и является основным оперативным

документом, в соответствии с которым эксплуатационный персонал регулирует

работу котла при изменении его производительности. В котельной на каждом котле

должен быть дубликат режимной карты с указанием даты её составления,

подписанный представителем наладочной организации и утверждённый главным

инженером предприятия.

Подготовка котла к розжигу

Перед розжигом котла оператор обязан

тщательно проверить:

а) наличие распоряжения начальника

котельной о розжиге котла, где должно быть указано время розжига, температура

воды, которой должен заполнятся котёл, а также продолжительность розжига;

б) исправность топки и газоходов,

запорных и регулирующих устройств;

в) исправность

контрольно-измерительных приборов, арматуры, гарнитуры, питательных устройств,

дымососа и вентилятора;

г) исправность оборудования для

сжигания газообразного (жидкого) топлива;

д) заполнение котла водой к отметке

нижнего рабочего уровня. Заполнение производить, выпуская воздух;

е) поддержания уровня воды в котле,

наличие пропусков её через лючки фланцы и арматуру;

и) нет ли заглушек до и после

предохранительных клапанов на паро-, мазуто- и газопроводах, на питательной,

спускной и продувочных линиях;

ж) отсутствие в топке и газоходах

людей или инородных тел;

з) наличие необходимого давления

топлива для работы газовых горелок или мазутных форсунок.

Непосредственно перед розжигом котла

необходимо тщательно провентилировать топку и газоходы в течении 10 ÷ 15 мин.

До включения дымососа для вентиляции

топки и газоходов котла, который работает на газообразном топливе, нужно

убедится в том, что ротор не касается корпуса дымососа, для чего ротор

прокручивают вручную.

Перед розжигом котла, при работе на

газе необходимо:

) проверить исправность газопровода

и установленной на нём арматуры (вся запорная арматура на газопроводах должна

быть закрыта, а продувочные “свечи” - открыты);

) продуть газопровод через

продувочную “свечу”, постепенно открывая задвижку на ответвлении газопровода к

котлу, после продувки “свечу” закрыть;

) убедится в отсутствии утечки газа

из газопроводов, газового оборудования и арматуры;

) проверить по манометру отсутствие

давления газа и воздуха перед горелкой;

) отрегулировать тягу разжигаемого

котла, установив минимальное разряжение вверху топки на уровне 1 ÷ 1,5 мм.вод.

ст.

Перед разжиганием котла, работающие

на жидком топливе, температуру топлива нужно привести к величине, установленной

инструкцией.

Котлы разжигают на протяжении

времени, установленного администрацией, при слабом огне, уменьшенной тяге,

закрытом паровом вентиле и открытом предохранительном клапане или вентиле для

выпуска воздуха. Во время розжига котла необходимо обеспечить равномерное

прогревание его элементов, а если котлы имеют устройство в нижнем барабане для

подогрева воды, то необходимо его включить.

Розжиг газовых горелок следует

проводить в таком порядке:

) внести в топку (через лючок) к

газовыпускным отверстиям горелки зажжённый запальник;

) подать газ, медленно открывая,

рабочий" кран (задвижку) перед горелкой и следя, чтобы газ загорелся;

) установить давление газа на

горелку (30% по режимной карте),

) отрегулировать горение (подачей

воздуха и регулируя разрежение) по цвету и характеру пламени,

) после получения устойчивого факела

запальник погасить и удалить из топки.

Если во время розжига пламя

запальника или горелки погасло, необходимо немедленно прекратить подачу газа на

горелку, запальник погасить и удалить его из топки, провентилировать ее и газоходы

на протяжении 10-15 мин. Только после этого можно снова приступить к розжигу

горелки.

При наличии в котле нескольких

горелок, розжиг их осуществляется последовательно в таком порядке, чтобы не

делать температурных перекосов в топке.

Если во время розжига погаснут все

или часть разожженных горелок, следует немедленно прекратить подачу газа к ним,

погасить запальник и вынести его из топки, провентилировать топку и газоходы на

протяжении 10-15 мин. Только после этого можно повторно разжигать горелки.

Включение котла в работу

Перед включением котла в работу

необходимо выполнить:

а) проверку исправности действия

предупредительных клапанов, водоуказательных приборов, манометра и питательных

устройств;

б) проверку и включение автоматики

безопасности, регулирование и сигнализации;

в) продувку котла.

Запрещается включать в работу котлы

с неисправной арматурой, питательными устройствами, автоматикой безопасности и

устройствами противоаварийной защиты и сигнализации.

Включение котла в общекотельный

паровой коллектор должно осуществляться медленно, после тщательного прогрева и

продувки коллектора. Во время прогревания необходимо открыть вентиль на

дренажной линии для сброса конденсата. Плавно открывать главный парозапорный

вентиль, но не более чем на 50 %. Когда паропровод прогреется, главный

парозапорный вентиль открыть полностью.

Во время прогрева следить за

исправностью коллектора, его опор, а также за равномерным расширением. При

появлении вибрации или резких ударов необходимо прекратить прогревание до

устранения выявленных дефектов.

При включении котла в действующий

паровой коллектор давление в котле должно быть равно давлению в действующем

паропроводе или на 0,5 кгс/см2 меньше, чем давление в паропроводе (коллекторе),

при этом горение в топке следует уменьшить. Если в этом случае в паровом

коллекторе возникнут толчки или гидравлические удары, необходимо немедленно

прекратить включение котла и увеличить продувку общекотельного парового

коллектора.

Время начала розжига, и включение

котла в работу записывается в сменный журнал.

Обслуживание котлов во время работы

Во время дежурства персонал

котельной должен постоянно следить за исправностью, как основного, так и

вспомогательного оборудования и строго придерживаться установленных режимов

работы котлов

Выявленные в процессе работы

оборудования неисправности необходимо записывать в сменный журнал. Персонал

должен немедленно предпринять меры для устранения неисправностей, которые

угрожают безопасной и безаварийной работе оборудования. Если устранить

неисправности своими силами невозможно, необходимо известить об этом лицо,

ответственное за безопасную эксплуатацию котельной.

Особое внимание следует уделять

исправности оборудования котельной, контрольно-измерительных приборов и системы

автоматики.

Проверка исправности действия

манометра с помощью трехходового крана или запорного вентиля, который его

заменяет, должна проводиться не менее одного раза в смену.

Проверку предохранительных клапанов

подрывом нужно осуществлять для котлов с рабочим давлением:

) до 24 кгс/см2 - каждого

клапана не меньше, как раз в смену,

Проверку водоуказательных приборов

нужно осуществлять продувкой для котлов с рабочим давлением;

) до 24 кгс/см2 - не

менее одного раза в смену;

Проверку исправности питательных

насосов нужно проводить кратковременным пуском в работу каждого из них для

котлов с рабочим давлением:

) до 24 кгс/см2 - в

сроки, указанные производственной инструкцией. Все указанные проверки

записываются в сменный журнал с указанием времени

При увеличении нагрузки котла,

который работает на природном газе, нужно постепенно увеличить сначала подачу

газа, потом воздуха и отрегулировать разрежение, а для уменьшения - сначала

уменьшить подачу воздуха, потом газа; после чего отрегулировать разрежение

Если котел работает на жидком

топливе, то для увеличения нагрузки сначала увеличивают разрежение, потом

воздух, а затем подачу мазута (на паровых форсунках перед увеличением подачи

мазута увеличивают подачу пара); для уменьшения - сначала уменьшают подачу

мазута, (пар для распыления), воздуха, а потом и разрежение.

Периодическая продувка котла

Периодическая продувка котла

осуществляется через определенный промежуток времени и служит для удаления

шлама и грязи из нижних точек: барабана, коллекторов.

Она проводится кратковременно, но с

большим выбросом котловой воды, захватывающей при своем движении шлам,

находящийся в барабане или коллекторах, и выносит его в так называемый

расширитель (барботер), предназначенный для охлаждения котловой воды.

Охлаждение осуществляется смешиванием ее с холодной водопроводной водой до

температуры 60-70°С, при которой ее можно выпускать в канализацию.

Периодическую продувку проводят не

реже одного раза в смену. При плохом качестве питательной воды по рекомендации

лаборанта водоподготовки делают повторную продувку. Продолжительность, и

очередность этой операции указывается в производственной инструкции для каждого

котла. О проведении продувки предупреждают персонал котельной, а также всех,

кто занят ремонтом соседних котлов. При размещении продувочной арматуры возле

фронта котла, продувку может выполнять один оператор, а если она находится по

бокам и сзади котла, то ее выполняют два оператора. Периодическую продувку

выполняют в такой последовательности:

. Проверяют исправность продувочных

линий на ощупь. До первого вентиля труба должна быть горячей, а после второго

вентиля - холодной. Арматуру проверяют на легкость вращения маховиков вентилей.

. Проверяют исправность питательных

насосов и наличие достаточного запаса питательной воды.

. Продувают водоуказательные

приборы.

. Подпитывают котел до верхнего

рабочего уровня или на 3/4 по водоуказательному прибору.

. Уменьшают горение в топке.

. На линии, которая по инструкции

должна продуваться первой, осторожно открывают сначала второй по ходу продувки

от котла продувочный вентиль, а потом слегка ослабляют ближний к котлу

продувочный вентиль с целью прогрева продувочной линии. После прогрева его

осторожно открывают. Второй оператор в это время должен наблюдать за уровнем

воды в котле и давлением пара в барабане. В случае появления в продувочных

линиях гидравлических ударов, вибрации трубопроводов или других неполадок,

продувку нужно прекратить.

. При снижении уровня воды до

нижнего рабочего уровня (по сигналу второго оператора) постепенно закрывают

ближний к котлу продувочный вентиль (первый), а потом - второй.

. Таким же образом продувают

остальные линии, наблюдая за уровнем воды.

. После окончания продувки котла

нужно убедиться в надежном закрытии продувочной арматуры и включить котел в

нормальную работу.

. Сделать запись в сменном журнале с

указанием времени начала и окончания продувки.

. Через 30 мин. нужно проверить,

насколько плотно закрыта продувочная арматура. Если арматура будет пропускать

воду, то следует сообщить об этом начальнику котельной и продолжать следить за

уровнем воды в котле.

Нормальная остановка котлов

Остановка котлов бывает нормальная -

по письменному распоряжению лица, ответственного за котельную, и аварийная,

которая проводится без распоряжения с последующим сообщением администрации.

Последовательность нормальной остановки:

) снизить нагрузку котла по

возможности в несколько этапов (100%, 75%, 50%, 30%), добиваясь постепенного

охлаждения котла и топки;

) выключить газовые горелки -

закрыть „рабочий" кран (задвижку) и „контрольный" кран (задвижку),

открыть продувочную „свечу" между ними;

) закрыть задвижку на газопроводе

перед котлом и открыть продувочную „свечу" газового коллектора котла;

) отключить котел от общекотельного

парового коллектора;

если давление в котле поднимается

выше допустимого, стравить его через предохранительный клапан в атмосферу;

) по мере необходимости поддерживать

уровень воды в котле между высшим и низшим;

) через 10-15 мин. выключить

вентилятор и дымосос, дальнейшее охлаждение топки вести естественным путем.

Повторная искусственная вентиляция топки разрешается только через 6-8 часов;

) сделать запись в сменном журнале

об остановке котла с указанием времени.

Охлаждение котла нужно вести

медленно за счет естественного остывания: дверки, лючки и лазы держать

закрытыми.

Быстрое охлаждение может привести к

нарушению герметичности котла. Спуск воды из котла необходимо выполнять только

после падения давления до нуля, снижении температуры до 70-80°С и остывании

кладки обмуровки. Спуск следует делать медленно и при поднятом

предохранительном клапане.

После спуска воды устанавливают

заглушки на паровых, питательных, продувочных и спускных линиях котлоагрегата,

который выключается, для того, чтобы отделить его от других работающих

котлоагрегатов. Только после этого можно проводить на нем любые ремонтные работы.

Категорически запрещается оставлять

неработающий котлоагрегат присоединенным к общекотельному паровому коллектору,

поскольку в этом случае в его барабаны может поступать пар. При этом может

появиться протекание воды в швах и вальцовочных соединениях, которое может

стать причиной коробления стенок барабана.

Аварийная остановка котлов

Котел должен быть немедленно

остановлен и отключен действием защиты или персоналом в случаях,

предусмотренных производственной инструкцией.

Порядок аварийной остановки котла непременно

следует указать в производственной инструкции. Причины аварийной остановки

котла должны быть записаны в сменном журнале.

Во время аварийной остановки котла

необходимо без получения распоряжения:

а) прекратить подачу топлива и

воздух, резко ослабить тягу (закрыть рабочие "контрольные" краны

(задвижку) и открыть “свечу” безопасности.);

б) после того, как горение в топке

прекращено, открыть на некоторое время дымовую заслонку;

в) отключить котел от главного

парового коллектора;

г) если нужно, то пар выпустить

через приподнятые предохранительные клапаны, кроме случаев: повышения уровня

воды выше верхнего допустимого уровня и прекращения действия всех питательных

насосов.

Причины возможных неисправностей и

условия для безопасной эксплуатации котлов

Неисправности в паровых и

водогрейных котлах могут быть причинами несчастных случаев. Снижение уровня

воды в водогрейных котлах может привести к их взрыву; неисправности перепускных

клапанов и манометров приводят к тому, что в котлах повышается давление, а это

также может вызвать взрыв котла; появление в трубопроводах трещин, разрывов