Проект реконструкции ПТБ ООО 'Трансавтоснаб' с детальной разработкой зоны ТО и ТР

Введение

автомобиль технический

производственный

Основной задачей автомобильных предприятий является полное, качественное и своевременное

удовлетворение потребностей народного хозяйства в перевозках при минимальных затратах

материальных и трудовых ресурсов.

Решение этой задачи требует развития автомобильного транспорта общего пользования,

повышения пассажиро и грузооборота, укрепления производственно-технической

базы, улучшения технического обслуживания (ТО) и ремонта автомобильного парка. Следует

иметь в виду, что трудовые и материальные затраты на поддержание автомобильного

парка в технически исправном состоянии значительны и в разы превышают затраты на

его изготовление.

Развитие ПТБ автомобильных предприятий неразрывно связано со строительством

как новых, так и расширением, реконструкцией и техническим перевооружением автотранспортных

предприятий. При отнесении предприятий автомобильного транспорта к тому или иному

виду строительства классифицируют на следующие:

новым

строительством называется создание предприятия на новой территории по первоначально

утвержденному в установленном порядке проекту;

расширение

действующего предприятия - это строительство филиала предприятия, строительство

нового и расширение существующего здания или сооружения для ТО и ТР автомобильного

парка, закрытой или открытой стоянки для хранения и пристройка помещений к

существующему зданию;

реконструкцией

действующего предприятия является: строительство или переоборудование здания или

сооружения основного производства, вызываемое ликвидацией существующего здания или

сооружения из-за износа, а также в связи с необходимостью перехода на ТО, ТР и

хранение новых видов автомобильного парка; строительство взамен устаревшей закрытой

или открытой стоянки, здания или сооружения для ТО и ТР, контрольно-пропускного

пункта, устройства для подогрева в зимнее время двигателей автомобилей на

открытой стоянке, диагностического комплекса.

К техническому

перевооружению действующего предприятия относят работы, связанные с установкой новых

типов технологического оборудования (подъемников, моечных машин, стендов и другого

более производительного оборудования, подвесных конвейеров для перемещения агрегатов

и деталей конвейеров для перемещения автомобилей на линии ТО, и т.п.) без

расширения производственных площадей и внедрение поточных методов ТО, диагностического

оборудования, новых технологических процессов и т.д. К техническому перевооружению

относят отдельные мероприятия по охране природы, улучшению состояния

вспомогательных служб (объекты, обеспечивающие улучшение условий и организации труда),

складского хозяйства и инженерных сетей, а также мероприятия по установке

электронно-вычислительной техники.

Строительство новых, реконструкция, расширение и техническое перевооружение действующих

предприятий автомобильного транспорта должны отвечать современным требованиям научно-технического

и социального прогресса согласно современными экономическими тенденциям.

К важным направлениям в проектировании, должна быть типизация проектных решений

на базе разработанной унификации объемно-планировочных, конструктивных и

технологических решений, узлов, и изделий, также широкое применение типовых проектов.

Сокращение трудоемкости работ, оснащение рабочих мест и постов высокопроизводительным

оборудованием и на этой основе резкое повышение уровня механизации

производственных процессов ТО и ТР автомобильного парка следует рассматривать

как главное направление технического прогресса при создании и реконструкции ПТБ

предприятий автомобильного транспорта. Механизация работ при ТО и ремонте служит

материальной основой повышения эффективности производства, улучшения условий труда,

повышения его безопасности, способствует решению задачи повышения производительности

труда, что особенно важно в условиях дефицита рабочей силы.

Реконструкция способствует наращиванию мощностей в короткие сроки и меньшими затратами

капитальных вложений, чем при новом ПТБ строительстве. Концентрация парка, специализация

и кооперация производства позволяют снизить затраты на обслуживание, ремонт и

повысить технический уровень производства в целом. При этом как строительство новых

ПТБ, так и объединение с реконструкцией действующих должны осуществляться с учетом

требований научно-технического прогресса.

Расширение, реконструкция и техническое перевооружение действующих, как и строительство

новых предприятий, отвечающих современным прогрессивным и рациональным технологическим,

строительным и другим требованиям, при соблюдении максимальной эффективности капитальных

вложений требует знания комплекса вопросов, связанных с разработкой проекта предприятий

автомобильного транспорта.

Цель выпускной

квалификационной работы состоит в систематизации и дальнейшем углублении выпускником

практических навыков и теоретических знаний, приобретении им опыта решения инженерно-технических

задач, подготовке к самостоятельной работе на ПТБ.

Основными задачами выпускной работы являются:

приобретение навыков использования материалов

общенаучных, специальных и общетехнических дисциплин, результатов научных исследований,

современных математических методов при решении задач технического прогресса на автомобильном

транспорте и в авторемонтном производстве;

принятие навыков самостоятельного использования

научно-технической, нормативной, экономической, справочной литературой, использование

производственного опыта, анализа и обработки литературных и статистических данных;

улучшения умения выполнения технико-экономического анализа, как экономических

расчетов, так и экономических оценок результатов проектирования;

приобретение опыта оценки правильности

принимается решений с точки зрения техники безопасности, окружающей среды охраны

труда, и гражданской обороны.

1. Технико-экономическое

обоснование проекта

.1 Анализ эксплуатации

автомобилей

ПТБ СЖД располагается в районе жилой

зоны города Вологды, в квартале, ограниченном улицами Петина, Пошехонское

шоссе, Говоровский проезд и Говоровский переулок. С юго-западной, западной,

северо-западной и северной сторон от производственной площадки находится

промышленная зона: автомобильный салон, стройдвор Вологодской дистанции

гражданских сооружений СЖД, ЖБИ СЖД; в северо-восточном, восточном и

юго-восточном направлениях - жилая. Территория предприятия огорожена, имеет

один въезд-выезд.

Основным видом деятельности ПТБ СЖД

является организация бесперебойного транспортного обслуживания структурных

подразделений и предприятий Вологодского региона Северной железной дороги -

филиала ОАО «Российские железные дороги» при обеспечении безопасности движения

и требований, предъявляемых к качеству перевозок грузов и пассажиров, а также

текущее содержание и ремонт автомобильного парка.

Производственная база предприятия

расположена на одной производственной площадке в г. Вологде; на территории

производственной площадки располагаются цех ремонта легковых автомобилей,

участок топливной аппаратуры, участок ТО и ТР, токарный цех, ремонтный цех,

участок шиномонтажа и балансировки колес, отапливаемые гаражи, сварочный цех,

электроцех, аккумуляторная, участок ТО и ТР легковых автомобилей, склад

лакокрасочных материалов, автомойка, топливораздаточный пункт, ангар

(неотапливаемый), КПП, административно-бытовой корпус, открытая стоянка

грузовых автомобилей.

На территории предприятия находятся:

·

открытая стоянка грузовых транспортных средств;

·

отапливаемый ангар - стоянка грузовых автомобилей и

дорожно-строительной техники;

·

пост ТО-1 грузовых автомашин и спецтехники;

·

пост ТР грузовых автомашин и спецтехники;

·

участок мойки автотранспорта;

·

отапливаемые гаражные боксы - стоянки легковых автомобилей;

·

участок ТО и ТР.

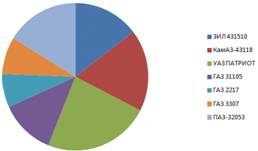

Парк ПТБ СЖД по маркам автомобилей

представлен в таблице 1.1 (список наличия автомобилей представлен документами в

январе 2017 года).

Таблица 1.1. Парк ПТБ СЖД

|

Транспорт

|

Кол-во

|

|

ЗИЛ 431510

|

18

|

|

КамАЗ-43118

|

22

|

|

УАЗ ПАТРИОТ

|

29

|

|

ГАЗ 31105

|

15

|

|

ГАЗ 2217

|

9

|

|

ГАЗ 3307

|

10

|

|

ПАЗ-32053

|

20

|

|

∑

|

123

|

1.2 Изменения списочного

состава

Списочный состав автомобильного

парка на 2017 г. изображен на рисунке 1.1.

Рисунок 1.1. Списочный состав на

2017 г.

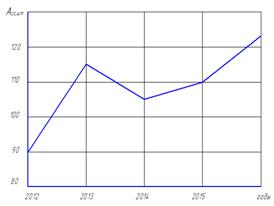

Среднесписочное количество

автомобилей по годам изображено на рисунке 1.2, рост количества транспортных

средств в 2013 и 2016 г. связан с покупкой новых автомобилей УАЗ ПАТРИОТ. С

2014 г. наблюдается спад из-за списания части автомобилей ГАЗ и ЗИЛ.

Рисунок 1.2. Среднесписочное

количество автомобилей

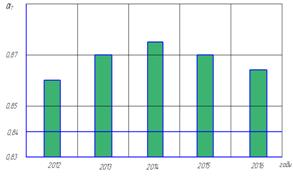

На рисунке 1.3 изображена динамика

изменения коэффициента технической готовности за последние 5 лет. Уменьшение в

2015 году из-за старения оставшейся части парка. Увеличение его в 2014 году

произошло из-за списания части парка старых и покупки новых автомобилей.

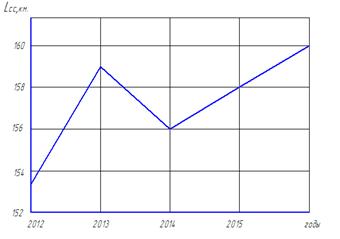

На рисунке 1.4 изображен

среднесуточный пробег автомобилей ПТБ СЖД за последние 5 лет, который

непосредственно зависит от количества автомобилей и расположения объектов.

Рисунок 1.3. Коэффициент технической

готовности

Рисунок 1.4. Среднесуточный пробег

1.3 Обоснование

необходимости выполнения темы выпускной

квалификационной работы

Данная выпускная

работа направлена на то, чтобы по существующим показателям произвести

необходимую реконструкцию, направленную на увеличение площади производственного

корпуса, применение современных методов по обслуживанию и ремонту подвижного

состава, применение нового и облегчающего работу оборудования. Что обеспечит

своевременное и качественное проведение ремонта и обслуживание, полный учет

расхода материалов и запасных частей и поможет снизить затраты на выполнение

ремонтов.

Необходимость выполнения выпускной

квалификационной работы заключается в улучшении производственно-технической

базы, для более рационального использования производственных территорий, путем

реконструкции, организацией постов обслуживания автомобилей на

незадействованных площадях территории ПТБ СЖД.

2. Расчет

производственной программы

.1 Исходные данные

Для расчета

производственной программы и объема работ ПТБ необходимы следующие исходные данные:

среднесуточный пробег автомобилей и их техническое состояние, количество и тип

подвижного состава, природно-климатические и дорожные условия эксплуатации, режим

работы автомобильного парка, а также режимы технического обслуживания и текущего

ремонта. Содержание и полнота исходных данных могут быть различными.

Исходные данные представлены в таблице

2.1.

Таблица 2.1. Исходные данные

|

Группы автомобилей

|

Марка автомобиля

|

Количество

|

Среднесуточный пробег, км

|

|

Легковые

|

УАЗ, ГАЗ 31105, ГАЗ 2217

|

54

|

125

|

|

Грузовые

|

КамАЗ, ЗИЛ, ГАЗ 3307

|

50

|

150

|

|

Автобусы

|

ПАЗ-32053

|

20

|

80

|

Число рабочих дней в году - 248;

число смен работы - 1;

продолжительность смены в часах - 8;

категория условий эксплуатации - 3;

зона климата - умеренный.

Все исходные данные взяты с учетом

данных, собранных в ПТБ СЖД.

2.2 Схема

организационной структуры АПТ

Организация структуры АТП представлена

на рисунке 2.1 [9].

Рисунок 2.1. Схема организационной

структуры автохозяйства

2.3 Определение годовой

производственной программы

Производственная программа ПТБ по ТО характеризуется числом технических обслуживаний,

планируемых на определенный срок времени (год, сутки).

Сезонное техническое обслуживание (СО), проводится 2 раза в год, совмещается

с ТО-1 или ТО-2 и не учитывается как отдельный вид планируемого обслуживания при

определении производственной программы.

Для ТР,

число воздействий не определяется, выполняется по потребности. Планирование простоев

автомобильного парка и объемов работ в ТР производится исходя из соответствующих

удельных нормативов на 1000 км пробега.

План ПТБ

СЖД по показателям устанавливается на год, производственная программа по каждому

виду ТО также рассчитывается на год. Программа служит основой для определения годовых

объемов работ ПТБ и необходимого количества рабочих.

Корректировка нормативной

периодичности ТО и КР

Для расчёта производственной

программы необходимо предварительно для ПТБ выбрать нормативные значения

пробегов подвижного состава до КР и периодичности ТО-1 и ТО-2, которые

установлены положением для определённых, наиболее типичных условий: I категории условий эксплуатации,

базовых моделей автомобилей, умеренного климатического района с умеренной

агрессивностью окружающей среды.

Для конкретной ПТБ эти условия могут

отличаться, поэтому в общем случае нормируемые пробег Lк=Lц (Lц - цикловой пробег) (формула 2.1) и периодичность ТО-1 и ТО-2 Li определяются с

помощью коэффициентов, учитывающих категорию условий эксплуатации - k1; модификацию подвижного состава - k2; климатические условия - k3, т.е.:

, км, (2.1)

, км, (2.1)

где Lц(н) - нормативный пробег автомобиля до списания, км.

Согласно таблицы 1.4 [13, с. 8],

принимаем: для легковых - k1=0,8; k2=1; k3=1 Lц(н)=400000 км; для грузовых

- k1=0,8; k2=1; k3=1 Lц(н)=300000 км; для автобусов - k1=0,8; k2=1; k3=1 Lц(н)=400000 км.

Тогда пробег до списания Lц равен:

Lц Л=400000·0,8·1·1=320000

км;

Lц Гр=300000·0,8·1·1=240000

км;

Lц А=400000·0,8·1·1=320000

км;

Количество дней работы автомобиля за

цикл (Дц) рассчитывается по формуле 2.2:

Дц=Lц/lcc, дн, (2.2)

где lcc - среднесуточный пробег автомобиля, км.

Количество дней работы автомобиля за

цикл равно:

Дц Л=320000/125=2560 дн;

Дц Гр =240000/150=1600 дн;

Дц А =320000/80=4000 дн.

Скорректированный пробег до списания Lц равен:

Lц Л=2560·125=320000 км;

Lц Гр=1600·150=240000 км;

Lц А =4000·80=320000 км.

Пробег до ТО рассчитывается по

формуле 2.3 (Li), км:

Li=Li (н) ·k1·k3, (2.3)

где Li (н) - нормативная периодичность ТО i-го вида (ТО-1 или ТО-2).

Принимаем, согласно таблице 1.3 [13,

с. 7]:

L(н)ТО-1Л=5000 км; L(н)ТО-1 Гр =4000 км; L(н)ТО-1 А =5000 км;

L(н)ТО-2 Л =20000 км; L(н)ТО-2 Гр =16000 км; L(н)ТО-2 А =20000 км.

Тогда пробег до ТОi равен:

L’ТО-1 Л =5000·0,8·1=4000 км;

L’ТО-2 Л =20000·0,8·1=16000 км;

L’ТО-1 Гр =4000·0,8·1=3200 км;

L’ТО-2 Гр=16000·0,8·1=12800 км;

L’ТО-1 А=5000·0,8·1=4000 км;

LТО-2 А =20000·0,8·1=16000 км.

Количество дней работы автомобиля до

ТО (ДТОр) определяется по формуле 2.4:

, дн, (2.4)

, дн, (2.4)

Количество дней работы

до ТО равно:

ДТО-1р Л

= 4000/125= 32 дн;

ДТО-2р Л

= 16000/125= 128 дн;

ДТО-1р

Гр = 3200/150= 21 дн;

ДТО-2р

Гр = 12800/150= 85 дн;

ДТО-1р А

= 4000/80= 50 дн;

ДТО-2р А = 16000/80= 200 дн;

Скорректированный пробег до ТО равен (Li), км:

LТО-1 Л = 32·125= 4000 км;

LТО-2 Л = 128·125= 16000 км;

LТО-1 Гр = 21·150= 3150 км;

LТО-2 Гр = 85·150= 12750 км;

LТО-1 А = 50·80= 4000 км;

LТО-2 А = 200·80= 16000 км.

Скорректированный пробег до КР

сводим в таблице 2.2, пробег до ТО-1 и ТО-2 в таблице 2.3.

Таблица 2.2. Корректирование

нормативного пробега до КР

|

Марка автомобиля

|

Нормативный пробег до КР, км

|

Корректирующие коэффициенты

|

откорректированный пробег до КР, км

|

|

|

k1

|

k2

|

k3

|

|

|

Легковые

|

400000

|

0,8

|

1,0

|

1,0

|

320000

|

|

Грузовые

|

300000

|

0,8

|

1,0

|

1,0

|

240000

|

|

Автобусы

|

400000

|

0,8

|

1,0

|

1,0

|

320000

|

Таблица 2.3. Корректирование

нормативов пробегов до ТО

|

Марка автомобиля

|

Нормативные пробеги до ТО, км

|

Корректирующие коэффициенты

|

откорректированные пробеги до ТО, км

|

|

ТО-1

|

ТО-2

|

k1

|

k3

|

ТО-1

|

ТО-2

|

|

Легковые

|

5000

|

20000

|

0,8

|

1,0

|

4000

|

16000

|

|

Грузовые

|

4000

|

16000

|

0,8

|

1,0

|

3200

|

12800

|

|

Автобусы

|

5000

|

16000

|

0,8

|

1,0

|

4000

|

16000

|

2.4 Расчёт производственной

программы по количеству воздействий

Расчёт производственной программы по

количеству воздействий за цикл

Число технических воздействий на

автомобиль за цикл определяется как отношение циклового пробега к пробегу до

данного вида воздействий. Так как цикловой пробег Lц в данной методике расчёта принят равным пробегу Lк автомобиля до КР, то число КР автомобиля за цикл будет равно

единице, т.е. Nц=NКР=1. В расчёте принято, что при пробеге, равном Lц, очередное последнее за цикл ТО-2 не проводится и автомобиль

направляется на списание (или в КР). Принято, что ЕО разделяется на ЕОс

(выполняемое ежедневно) и ЕОт (выполняемое перед ТО и ТР). И

принято, что в ТО-2 не входит ТО-1.

Число ТО-1 (NТО-1ц), ТО-2 (NТО-21ц), ЕОс (NЕОс ц), ЕОт (NЕОт ц) за цикл на автомобиль

рассчитывается по формулам 2.5, 2.6, 2.7, 2.8:

NТО-1ц=(Lц/LТО-1) - Nц, (2.5)

NТО-2ц=(Lц/LТО-2) - Nц, (2.6)

NЕОс ц=Lц/lсс, (2.7)

NЕОт ц= (NТО-1+ NТО-2)·1,6, (2.8)

где 1,6 - коэффициент, учитывающий

воздействие технических ЕО при ТР [13, с. 7].

Число ТО-1 (NТО-1ц), ТО-2 (NТО-21ц), ЕОс (NЕОс ц), ЕОт (NЕОт ц) равно:

NТО-1 Л =(320000/4000) -

1=79 ед.; NЕОс Л =320000/125=2560 ед.;

NТО-2 Л =(320000/16000) - 1=19

ед.; NЕОт Л =(79+19) ·1,6=157 ед.;

NТО-1 Гр =(240000/3150) -

1=75 ед.; NЕОс Гр=240000/150=1600 ед.;

NТО-2 Гр =(240000/12750) -

1=18 ед.; NЕОт Гр=(75+18) ·1,6=149 ед.;

NТО-1 А =(320000/4000) -

1=79 ед.; NЕОс А =320000/80=4000 ед.;

NТО-2 А =(320000/16000) - 1=19

ед.; NЕОт А =(79+19) ·1,6=157 ед.;

Результаты расчетов сведены в

таблицу 2.4.

Таблица 2.4. Количество

ТО для групп автомобилей за цикл

|

Показатель

|

Легковые

|

Грузовые

|

Автобусы

|

Всего по АТП

|

|

NТО-2

|

19

|

18

|

19

|

56

|

|

NТО-1

|

79

|

75

|

79

|

233

|

|

NЕОс

|

2560

|

1600

|

4000

|

8160

|

|

NЕОт

|

157

|

149

|

157

|

462

|

Расчёт производственной программы по

количеству воздействий за год

Пробег автомобиля за год отличается

от его пробега за цикл, а производственную программу предприятия рассчитывают

за год, то для определения числа ТО за год следует сделать соответствующий

перерасчёт полученных значений NТО-1, NТО-2, NЕОс, NЕОт за цикл к значениям NТО-1г, NТО-2г, NЕОсг, NЕОтг за год по формулам 2.9, 2.10, 2.11, 2.12:

NТО-1г=(Lг/LТО-1) - Nгод, (2.9)

NТО-2г=(Lг/LТО-2) - Nгод, (2.10)

NЕОс г=Lг/Lсс, (2.11)

NЕОт г= (NТО-1+ NТО-2) 1,6, (2.12)

где Lг - годовой пробег автомобиля, км.;

Nгод - количество списаний

автомобилей за год, ед.

Годовой пробег автомобиля

рассчитывается по формуле 2.13:

Lг= lсс·Драб·αТ, км, (2.13)

где Драб - количество дней работы автомобиля в году, Драб

=248;

αТ - коэффициент

технической готовности.

При проектировании ПТБ αТ рассчитывается по формуле 2.14:

αТ ,

(2.14)

,

(2.14)

где ДТО-ТР - количество

дней простоя автомобиля, автобуса в ТО и ТР на 1000 км пробега, принимаем

согласно таблице 1.8 [13, с. 10] ДТО-ТР Л=0,22;

ДТО-ТР Гр=0,48, ДТО-ТР

А=0,25.

ДКР - количество дней

простоя в КР.

Коэффициент αТ равен:

αТ

Л ;

;

αТ

Гр  ;

;

αТ

А

Годовой пробег

автомобиля равен:

Lг

Л =125·248·0,97=30070 км;

Lг

Гр =150·248·0,93=34596 км.

Lг

А=80·248·0,98=19443 км.

Тогда количество NТО-1г, NТО-2г,

NЕОсг, NЕОтг:

Nг

Л =30070/320000=0,094;

Nг

Гр =34596/240000=0,144;

Nг

А =19443/320000=0,061;

NТО-2г

Л =30070/16000-0,094=1,8 » 2 ед.;

NТО-2г

Гр =34596/12750-0,144=2,57 » 3 ед.;

NТО-2г

А =19443/16000-0,061=1,15 » 1 ед.;

NТО-1г

Л =30070/4000-0,094=10,46 » 7 ед.;

NТО-1г

Гр =34596/3150-0,144=10,82 » 11 ед.;

NТО-1г

А=19443/4000-0,061=10,85 »5 ед.;

NЕОсг Л =30070/125»241 ед.;

NЕОсг Гр =34596/150»231 ед.;

NЕОсг А =19443/80»243 ед.;

NЕОтг Л =(2+7)·1,6»14 ед.;

NЕОтг Гр =(3+11)·1,6»22 ед.;

NЕОтг А=(1+5)·1,6»10 ед.

Количество ТО для групп автомобилей

Количество ТО для групп автомобилей (таблица 2.5) рассчитывается

по формуле 2.15 (NТоi), ед:

NТОi= NТОi г·Аu, (2.15)

где Аu - списочное кол-во

автомобилей, ед.

Количество ТО для групп автомобилей NТОi:

NТО-2 Л=2·54=72 ед.;

NТО-2 Гр =3·50=150 ед.;

NТО-2.Пр=1·20=45 ед.

Таблица 2.5. Количество

ТО для групп автомобилей за год

|

Показатель

|

Легковые

|

Грузовые

|

Автобусы

|

Всего по АТХ

|

|

NТО-2

|

108

|

150

|

20

|

278

|

|

NТО-1

|

378

|

550

|

100

|

1028

|

|

NЕОс

|

13014

|

11550

|

4860

|

29424

|

|

NЕОт

|

756

|

1100

|

200

|

2056

|

Количество диагностических

воздействий за год по маркам автомобилей

Диагностирование, как отдельный вид

обслуживания не планируется, согласно Положению, и работы по диагностированию

автомобильного парка входят в объём работ ТО и ТР. При этом в зависимости от

метода организации диагностирование может производиться на отдельных постах или

совмещаться с процессом ТО, поэтому число диагностических воздействий

определяется для последующего расчёта постов диагностирования и его

организации. На ПТБ в соответствии с Положением предусматривается

диагностирование подвижного состава Д1 и Д2.

Диагностирование Д1 предназначено

для определения технического состояния агрегатов, систем и узлов автомобиля,

обеспечивающих безопасность движения. Д1 предусматривается при ТО-1, после ТО-2

(по системам и узлам, обеспечивающим безопасность движения, для заключительных

регулировок и проверки качества работ) и при ТР (по узлам, обеспечивающим

безопасность движения). Число автомобилей, диагностируемых при ТР согласно

нормам проектирования ОНТП-01-91 принято 10% от программы ТО-1 за год.

Диагностирование Д2 предназначено для определения экономических и мощностных

показателей автомобиля, а также для выявления объёмов ТР. Д2 проводится с

периодичностью ТО-2 и в отдельных случаях при ТР. Число автомобилей,

диагностируемых при ТР принято равным 20% от годовой программы ТО-2. Таким

образом, количество Д1 (NД-1) и Д2 (NД-2) рассчитывается по формулам 2.16, 2.17:

∑NД-1=1,1·NТО-1+NТО-2, (2.16)

∑NД-2=1,2·NТО-2, (2.17)

где 1,1 и 1,2 - коэффициенты

учитывающие число диагностируемых автомобилей при ТР [13, с. 12].

Количество диагностических воздействий ∑NД-1, ∑NД-2 равно:

∑NД-1 Л =1,1·378+108=524 ед; ∑NД-2 Л =1,2·108=130 ед;

∑NД-1 Гр =1,1·550+150=755 ед; ∑NД-2 Гр =1,2·150=180 ед;

∑NД-1 А =1,1·100+20=130 ед; ∑NД-2 А =1,2·20=24 ед.

Определение суточной программы по ТО

и диагностике

Суточная производственная программа

является критерием выбора организации метода ТО (на поточных линиях или

универсальных постах) и служит исходным показателем для расчета числа постов и

линий ТО. По видам ТО и диагностике суточная производственная программа

рассчитывается по формуле 2.18:

Nсутi=Nгодi/Драб, (2.18)

По видам ТО и диагностике Nсутi равна:

NсутТО-2 Л=108/248=0,44 ед;

NсутТО-2 Гр =150/248=0,6 ед.

NсутТО-2 а =20/248=0,08 ед;

Результаты вычислений заносим в

таблицу 2.6.

|

Показатель

|

Легковые

|

Грузовые

|

Автобусы

|

Всего по АТП

|

|

NсутТО-2, ед

|

0,44

|

0,6

|

0,08

|

1,12

|

|

NсутТО-1, ед

|

1,52

|

2,22

|

0,4

|

4,15

|

|

NсутД-1, ед

|

2,11

|

3,04

|

0,52

|

5,68

|

|

NсутД-2, ед

|

0,52

|

0,73

|

0,1

|

1,35

|

2.5 Расчёт годового

объёма работ по ТО, ТР и обслуживанию

Расчёт нормативных трудоёмкостей ТО

Расчётная нормативная

скорректированная трудоёмкость ЕОс и ЕОт (в

человеко-часах) рассчитывается по формуле 2.19 [9, c. 41]:

tЕО=t(н)ЕОс·k2·k5, (2.19)

где t(н)ЕО - нормативная

трудоёмкость ЕОс, чел.-час;- коэффициент корректирования нормативов

трудоемкости ТО и ТР, принимаем согласно таблице 1.12 [13, c. 15].

Принимаем согласно таблице 1.4 [13,

с. 8]:

t(н)ЕОс Л= 0,25 чел.-час;

t(н)ЕОс Гр=0,35 чел.-час;

t(н)ЕОс Пр=0,3 чел.-час.

Скорректированная нормативная

трудоёмкость ЕО равна:

tЕО Л = 0,25·1·1,1=0,275

чел.-час;

tЕО Гр =0,35·1·1,1 =0,385

чел.-час;

tЕО А =0,3·1,25·1,1=0,41

чел.-час.

Скорректированная нормативная

трудоёмкость ТО-1 и ТО-2 рассчитывается по формуле 2.20:

, (2.20)

, (2.20)

где t(н)i

- нормативная трудоёмкость ТО-1 и ТО-2, чел.-час, принимаем согласно таблице

1.4 [13, c. 14].

Скорректированная

нормативная трудоёмкость ТО-1 и ТО-2 равна:

tТО-1

Л = 3,4·1·1,2=4 чел.-час; tТО-2

Л =13,5·1·1,2=16 чел.-час;

tТО-1

Гр =5,7·1·1,2=7 чел.-час; tТО-2

Гр =21,6·1·1,2=26 чел.-час;

tТО-1

А =6·1,25·1,2=9 чел.-час; tТО-2

А =24·1,25·1,2=36 чел.-час;

Удельная

скорректированная нормативная трудоёмкость ТР (tTP)

определяется по формуле 2.21 [9, c.

41], чел.·ч на 1000 км пробега:

tTP=

t(н)ТР ·k1·k2·k3·k4·k5,

(2.21)

где t(н)ТР

- удельная нормативная трудоёмкость ТР на 1000 км пробега, определяется по таблице

1.4 [13, c. 8];- коэффициент корректирования нормативов удельной

трудоемкости ТР в зависимости от пробега из таблицы 1.11 [13, c. 15].

t(н)ТР

Л=2,1 чел.-час/1000 км;

t(н)ТР

Гр=5 чел.-час/1000 км;

t(н)ТР

А =3 чел.-час/1000 км;

Удельная нормативная

скорректированная трудоёмкость (tTP)

равна:

tTP

Л =2,1·1,2·1·1·1·1,1 =2,8 чел.-час/1000 км;

tTP

Гр =5·1,2·1·1·1·1,1 =6,6 чел.-час/1000 км.

tTP

А =3·1,2·1,25·1·1·1,1 =5 чел.-час/1000 км

Определение годового

объёма работ по ТО и ТР

Объём работ по ЕОс,

ЕОт, ТО-1 и ТО-2 (ТЕОс, ТЕОт, ТТО-1,

ТТО-2) за год определяется произведением числа ТО на нормативное

скорректированное значение трудоёмкости данного вида ТО по формуле 2.22 [9, c. 41]:

ТЕО,ТОг=NЕО,ТОг·ti, (2.22)

ТЕОс Л

=241·0,28=68 чел.-час;

ТЕОс Гр

=231·0,39=90 чел.-час.

ТЕОс А

=243·0,41=100 чел.-час;

Годовой объём работ по

ТР находим по формуле 2.23:

ТТРг=Lг·tTP/1000, (2.23)

ТТРг Л =

30070·2,8/1000=83 чел.-час;

ТТРг Гр =

34596·6,6/1000=228 чел.-час;

ТТРг А =

19443·5/1000=96 чел.-час;

Общая трудоемкость:

ТЕО,ТОг=NЕО,ТОг·ti ·Аи,

ТТРг=Lг·tTP ·Аи

/1000.

Результаты вычислений сводим в таблицу

2.7.

Таблица 2.7. Годовой

объём работ по ТО и ТР для групп автомобилей

|

Показатель

|

Легковые

|

Грузовые

|

Автобусы

|

Всего по АТП

|

|

ТЕОс, чел.·ч

|

3644

|

4505

|

1993

|

10141

|

|

ТЕОт, чел.·ч

|

106

|

215

|

41

|

361

|

|

ТТО-1, чел.·ч

|

1542

|

3762

|

900

|

6204

|

|

ТТО-2, чел.·ч

|

1750

|

3888

|

720

|

6358

|

|

ТТР, чел.·ч

|

4501

|

11417

|

1925

|

17843

|

Суммарная трудоёмкость ТО и ТР для

парка автомобилей равна:

∑ТТО-ТР=10141+361+6204+6358+17843=40907

чел.-час.

2.6 Распределение объёма

работ ТО и ТР по производственным зонам и участкам

Распределение объёма работ ЕО, ТО и

ТР по видам работ%, согласно ОНТП-01-91 производим в таблице 2.8.

Таблица 2.8.

Распределение объёма работ ЕО, ТО и ТР по видам работ

|

Виды работ

|

для легковых %

|

для грузовых %

|

для Автобуса %

|

Трудоёмкость чел.-час, легковых

|

Трудоёмкость, чел.-час грузовых

|

Трудоёмкость, чел.-час автобусов

|

АТП чел.-час

|

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

|

|

ЕОс (выполняются ежедневно):

|

|

- уборочные

|

25

|

14

|

20

|

911

|

631

|

399

|

1940

|

|

- моечные

|

15

|

9

|

10

|

547

|

405

|

199

|

1151

|

|

- заправочные

|

12

|

14

|

11

|

437

|

631

|

219

|

1287

|

|

- контрольно-диагностические

|

13

|

16

|

12

|

474

|

721

|

239

|

1434

|

|

- ремонтные

|

35

|

47

|

47

|

1275

|

2117

|

937

|

4329

|

|

Итого:

|

100

|

3644

|

4505

|

1993

|

10141

|

|

ЕОТ (выполняются перед ТО и ТР):

|

|

- уборочные

|

60

|

40

|

55

|

64

|

86

|

23

|

172

|

|

- моечные

|

40

|

60

|

45

|

42

|

129

|

18

|

189

|

|

Итого:

|

100

|

106

|

215

|

41

|

361

|

|

ТО-1:

|

|

- общее диагностирование Д1

|

15

|

10

|

8

|

231

|

376

|

72

|

680

|

|

- крепёжные, регулировочные, смазочные

|

85

|

90

|

92

|

1311

|

3386

|

828

|

5525

|

|

Итого:

|

100

|

1542

|

3762

|

900

|

6204

|

|

ТО-2:

|

|

- углублённое диагностирование Д-2

|

12

|

10

|

7

|

210

|

389

|

50

|

649

|

|

|

|

|

|

|

|

|

|

|

|

Годовой объём вспомогательных работ

составит:

Твсп=0,25·∑ТТО-ТР,

чел.-час. (2.24)

Годовой объём Твсп равен:

Твсп=0,25·40907=10227

чел.-час.

Распределение объёма вспомогательных

работ по видам подставлено в таблице 2.9 (по ОНТП-01-91) таблице 1.13 [13, c. 16].

Таблица 2.9. Распределение объёма

вспомогательных работ по видам работ

|

Вид работ

|

%

|

Трудоёмкость, чел.-час

|

|

Ремонт и обслуживание технологического оборудования,

инструмента, оснастки

|

20

|

2045

|

|

Ремонт и обслуживание инженерного оборудования, коммуникаций и

сетей

|

15

|

1534

|

|

Транспортные

|

10

|

1023

|

|

Перегон автомобилей и автобусов

|

15

|

1534

|

|

Приёмка, хранение и выдача материальных ценностей

|

15

|

1534

|

|

Уборка производственных помещений и территорий

|

20

|

2045

|

|

Обслуживание компрессорного оборудования

|

5

|

511

|

|

Итого:

|

100

|

10227

|

2.7 Расчёт численности

производственных рабочих

К производственным относятся рабочие

зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного

состава. Делятся на технологически необходимое (явочное) и штатное (списочное)

число рабочих. Технологически необходимое число обеспечивает выполнение

суточной, а штатное - годовой производственных программ по ТО и ТР [9, c. 46].

Технологически необходимое (Рт)

и штатное (Рш) число рабочих рассчитывается по формулам 2.25, 2.26:

Рт=Тгодi/Фт, чел.,

(2.25)

Рш=Тгодi/Фш, чел.

(2.26)

где Тгодi - годовой объём работ по зоне ТО и ТР или участку, чел.-час;

Фт - годовой фонд времени

технологически необходимого рабочего, час;

Фш - годовой фонд времени

штатного рабочего, час.

При проектировании для расчёта

технологически необходимого числа рабочих годовой фонд времени Фт

2070 ч. - для производств с нормальными условиями труда, 1830 ч. - для

производства с вредными условиями труда [9, c. 47]. Годовой фонд времени штатного

рабочего определяет время отработанное исполнителем непосредственно на рабочем

месте. Фонд времени штатного рабочего Фш меньше фонда

технологического рабочего Фт из-за отпусков, выходных, праздничных

дней и невыходов рабочих по уважительным причинам (по болезням, выполнение

государственных обязанностей и др.), принимаем: Фшм=1610 ч. - для

маляров; Фшост=1820 ч. - для всех остальных рабочих [9, c. 48].

Для зоны ЕО количество рабочих

равно:

Рт=(10141+361)/2070=5

чел.;

Рш= (10141+361)/1820=6

чел.

Для зоны ТО-1 количество рабочих

равно:

Рт=6204/2070=3 чел.;

Рш= 6204/1820=3 чел.

Для зоны ТО-2 количество рабочих

равно:

Рт= 6358/2070=3 чел.;

Рш= 6358/1820=3 чел.

Годовой фонд времени

технологического рабочего на постах ТР рассчитывается по формуле 2.27:

Фт=(Фт н.у.∙a+Фт вр.у∙b)/(a+b), (2.27)

где a, b - число работ с нормальными и вредными

условиями труда, % (см. п. 2.6).

Годовой фонд времени Фт

на постах ТР:

Фт легк =(2070·39+1830·(8+2))/49=2021

час;

Фт гр =(2070·41+1830·(6+3))/50=2027

час.

Фт автоб =(2070·34+1830·(8+2))/44=2015

час.

Годовой фонд времени штатного

рабочего на постах ТР рассчитывается по формуле 2.28:

Фш=(Фш ост∙с+Фш

м∙d)/(c+d), час, (2.28)

где c, d - количество всех работ, % (п 2.6).

Годовой фонд времени Фш

на постах ТР:

Фш лег=(1820·41+1610·8)/49=1786

час;

Фш гр=(1820·44+1610·6)/50=1795

час.

Фш автоб=(1820·36+1610·8)/44=1782

час;

Для постов ТР количество рабочих

равно:

Рт легк =2206/2021=1

чел.;

Рт груз=5708/2017=3 чел.;

Рт автоб=847/2015=0,4

чел.;

åРт =5

чел.;

Рш легк =2206/1786=1,2

чел.;

Рш груз=5708/1795=3,2

чел.;

Рш автоб=847/1782=0,5

чел.;

åРш =5

чел.;

Годовой фонд времени

технологического рабочего на участки ТР рассчитывается по формуле (2.28):

Фт лег =(2070·51+1830·(2+2+2+2))/51=2031

час,

Фт гр =(2070·50+1830·(2+3+2+1))/50=2032

час,

Фт автоб =(2070·56+1830·(2+3+2+1))/56=2331

час,

Фш =1820 час.

Рт легк =2296/2031=1,1

чел.;

Рт груз=5708/2032=2,8

чел.;

Рт автоб=1078/2331=0,5

чел.;

åРт =5

чел.;

Рш легк =2296/1820=1,3

чел.;

Рш груз=5708/1820=3,1

чел.;

Рш автоб=1078/1820=0,6

чел.;

åРш =5

чел.;

Таким образом, общее количество

рабочих на ЕО, ТО и ТР составит: технологически необходимое - 17 чел.; штатное

- 19 чел.

2.8 Технический расчет

производственных зон, участков и складов

Расчёт постов

Более 50% объёма работ по ТО и ТР

выполняется на постах. Поэтому в технологическом проектировании этот этап имеет

весьма важное значение, так как число постов в дальнейшем во многом определяет

выбор объёмно-планировочного решения предприятия.

Расчёт числа отдельных постов ТО

Исходными величинами для расчёта

числа постов обслуживания служат ритм производства и такт поста.

Ритм производства Ri - это время,

приходящееся в среднем на выпуск одного автомобиля из данного вида ТО (формула

2.29), или интервал времени между выпусками двух последовательно обслуживаемых

автомобилей из данной зоны [9, c. 54]:

Ri=60∙Тсм∙с/(Nic∙φ), (2.29)

где Тсм -

продолжительность смены (при односменном рабочем дне Тсм=8 час, при

двухсменном Тсм=7 час), час;

с - число смен (при ЕО, ТО-1, ТО-2,

Д-1 и Д-2 с=1);

Nic - суточная

производственная программа, ед;

φ - коэффициент, учитывающий неравномерность поступления

автотранспорта на пост (определяем по таблице 2.2 [13, c. 21]).

Такт поста τi представляет собой время занятости (формула 2.30). Складывается

из времени простоя автомобиля под обслуживанием на данном посту и времени,

связанного с установкой автомобиля на пост, вывешиванием его на подъёмнике и

т.п. [9, c. 54]:

τi=60∙ti/Pп+tп, (2.30)

где ti - трудоёмкость

работ данного вида обслуживания, выполняемого на посту, чел.-час;

tп -время, затрачиваемое на

передвижение автомобиля при установке его на пост и съезд с поста, tп=1…3 мин;

Pп - число рабочих,

одновременно работающих на посту, определяем по таблице 2.3 [13, c. 22].

Ритм производства Ri, согласно формулы

(2.29):

RЕОс Л =60·8·1/(13014/248·1,5)=6

мин;

RЕОс Гр

=60·8·1/(11550/248·1,5)=7 мин;

RЕОс А =60·8·1/(4860/248·1,5)=16

мин;

RЕОт Л

=60·8·1/(756/248·1,5)=105 мин;

RЕОт Гр

=60·8·1/(1100/248·1,5)=14 мин;

RЕОт А

=60·8·1/(200/248·1,5)=74 мин;

RТО-1 Л

=60·8·1/(378/248·1,25)=252 мин;

RТО-1 Гр

=60·8·1/(550/248·1,25)=173 мин;

RТО-1 А

=60·8·1/(100/248·1,25)=952 мин;

RТО-2 Л

=60·8·1/(108/248·1,25)=882 мин;

RТО-2 Гр

=60·8·1/(150/248·1,25)=635 мин;

RТО-2 А

=60·8·1/(20/248·1,25)=4762 мин;

RД-1 Л

=60·8·1/(524/248·1,25)=182 мин;

RД-1 Гр

=60·8·1/(755/248·1,25)=126 мин;

RД-1 А

=60·8·1/(130/248·1,25)=733 мин;

RД-2 Л =60·8·1/(130/248·1,25)=733

мин;

RД-2 Гр

=60·8·1/(180/248·1,25)=529 мин;

RД-2 А

=60·8·1/(24/248·1,25)=3968 мин.

Результаты расчетов приведены в

таблице 2.10.

Таблица 2.10. Ритм производства

|

Марка

|

RЕОс, мин

|

RЕОт, мин

|

RТО-1, мин

|

RТО-2, мин

|

RД-1, мин

|

RД-2, мин

|

|

Легковые

|

6

|

252

|

882

|

182

|

733

|

|

Грузовые

|

7

|

14

|

173

|

635

|

126

|

529

|

|

Автобусы

|

16

|

74

|

952

|

4762

|

733

|

3968

|

Для расчёта такта поста принимаем tп=2 мин; такт поста τi согласно формулы (2.30)

равен:

Зона ЕО:

уборочные:

τЕО Л =60·0,28·0,85/2+2=3,6

мин;

τЕО Гр =60·0,39·0,54/2+2=3 мин;

τЕО А =60·0,41·0,75/2+2=4,6

мин;

моечные:

τЕО Л =60·0,28·0,55/1+2=3 мин;

τЕО Гр =60·0,39·0,69/1+2=5,4

мин;

τЕО А =60·0,41·0,55/1+2=4,5

мин;

заправочные:

τЕо Л =60·0,28·0,12/1+2=0,7

мин;

τЕО Гр =60·0,39·0,14/1+2=1,1

мин;

τЕО А =60·0,41·0,11/1+2=0,9

мин;

контр.-диагн.:

τЕО Л =60·0,28·0,13/1+2=0,7

мин;

τЕо Гр =60·0,39·0,16/1,5+2=1,1

мин;

τЕо А =60·0,41·0,12/1,5+2=0,8

мин;

ремонтные:

τЕО Л =60·0,28·0,35/1+2=2

мин;

τЕО Гр =60·0,39·0,47/1,5+2=3,1

мин;

τЕО А =60·0,41·0,47/1,5+2=3,3

мин;

Зона ТО-1:

τТО-1 Л =60·4·0,85/2+2=51

мин;

τТО-1 Гр =60·7·0,9/2,5+2=84

мин;

τТО-1 А =60·9·0,92/2+2=124 мин;

Зона ТО-2:

τТО-2 Л =60·16·0,88/2+2=211

мин;

τТО-2 Гр =60·26·0,9/2,5+2=312

мин;

τТО-2 А =60·36·0,93/2+2=502

мин.

Результаты расчетов приведены в

сводной таблице 2.11.

Таблица 2.11. Такт производства

|

Марка автомобиля

|

ЕО, мин

|

ТО-1, мин

|

ТО-2, мин

|

|

убор.

|

моечн.

|

заправ.

|

контр.-диагн.

|

ремонт.

|

|

|

|

Легковые

|

3,6

|

3

|

0,7

|

0,7

|

2

|

51

|

211

|

|

Грузовые

|

3

|

5,4

|

1,1

|

1,1

|

3,1

|

84

|

312

|

|

Автобусы

|

4,6

|

4,5

|

0,9

|

0,8

|

3,3

|

124

|

502

|

Число постов обслуживания ХТО

равно:

Зона ЕО:

уборочные:

ХЕО Л =3,6/6=0,6 ед;

ХЕО Гр =3/7=0,4 ед;

ХЕО А =4,6/16=0,3 ед;

моечные:

ХЕО Л =3/6=0,5 ед;

ХЕО Гр =5,4/7=0,8 ед;

ХЕО А =4,5/16=0,3 ед;

заправочные:

ХЕО Л =0,7/6=0,1 ед;

ХЕО Гр =1,1/7=0,16 ед;

ХЕО Гр =0,9/16=0,06 ед;

контр.-диагн.:

ХЕО Л =0,7/6=0,1 ед;

ХЕО Гр =1,1/7=0,16 ед;

ХЕО А =0,8/16=0,05 ед;

ремонтные:

ХЕО Л =2/6=0,33 ед;

ХЕО Гр =3,1/7=0,44 ед;

ХЕО А =3,3/16=0,2 ед;

Зона ТО-1:

ХТО-1 Л = 51/252=0,2

поста;

ХТО-1 Гр =84/173=0,5

поста;

ХТО-1 А =124/952=0,13

поста;

Зона ТО-2:

ХТО-2 Л = 211/(0,9·882)

=0,83 поста;

ХТО-2 Гр

=312/(0,9·635)=0,54 поста;

ХТО-2 А

=502/(0,9·4762)=0,1 поста,

где 0,9 - коэффициент занятости

постов (0,85 - 0,9) [13, с. 22].

Принимаем ХТО=2 поста.

Итоговое количество постов по ЕО

для легковых, грузовых и прицепов:

уборочные: ХЕО =1 пост;

моечные: ХЕО =1 пост;

заправочные: ХЕО =0

постов;

контр.-диагн.: ХЕО =0

постов;

ремонтные: ХЕО =1 пост;

При известном годовом объёме

диагностических работ число диагностических постов рассчитывается по формуле

2.31 [9, c. 55]:

ХДi=TДi/Фп∙Рп=

TДi/Драб г∙Тсм∙с∙ηД∙Рп, (2.31)

где TДi - годовой объём диагностических работ, чел.-час;

ηД - коэффициент

использования рабочего времени диагностического поста (0,6÷0,75) [13, с. 23].

ХД-1 Л =(231+45)/(248∙8∙1∙0,7∙2)=0,1

ед;

ХД-1 Гр =(376+114)/(248∙8∙1∙0,7∙2)=0,2

ед;

ХД-1 А =(72+19)/(248∙8∙1∙0,7∙2)=0,03

ед;

ХД-1 = 0 постов.

ХД-2 Л =(210+45)/(248∙8∙1∙0,7∙2)=0,1

ед;

ХД-2 Гр =(389+114)/(248∙8∙1∙0,7∙2)=0,18

ед;

ХД-2 А =(50+19)/(248∙8∙1∙0,7∙2)=0,02

ед;

ХД-2 = 0 постов.

Расчёт постов ТР

При этом расчёте число воздействий

по ТР неизвестно, поэтому для расчёта числа постов ТР используют годовой объём

постовых работ ТР.

Так как работа на постах ТР

производится в 1 смену, то расчёт количества постов ХТР производится

по формуле 2.32 [9, c. 62]:

ХТР ,

(2.32)

,

(2.32)

где ТТР -

годовой объём работ, выполняемых на постах ТР, чел.-час;

φТР

- коэффициент, учитывающий неравномерность поступления автомобилей на посты ТР;

КТР -

коэффициент, учитывающий долю объёма работ, выполняемую на постах ТР в наиболее

загруженную смену;

ηп

- коэффициент использования рабочего времени поста;

с - 1 смена.

Принимаем согласно [13, c. 25]:

Рср=2 чел.; КТР=0,6;

ηп=0,8; Тсм=8 час.

Коэффициент φТР рассчитывается по формуле 2.33:

φТР=(φ1∙а+ φ2∙b)/(a+b), (2.33)

где φ1 - коэффициент, учитывающий регулировочные, разборочно-сборочные и

окрасочные работы;

φ2 - коэффициент,

учитывающий жестяницкие работы;

a, b - количество работы, %.

Принимаем согласно [13, c. 14]: φ1=1,4; φ2=1,2; а=33+8=41%; b=5+2=7%; Коэффициент φТР равен:

φТР =(1,4∙41+1,2∙7)/(41+7)=1,37;

Количество постов ХТР

равно:

ХТР Л пост;

пост;

ХТР Гр  поста;

поста;

ХТР А  поста.

поста.

Принимаем ХТР=4

поста.

Расчёт постов ожидания

Посты ожидания - посты,

на которых автомобили нуждающиеся в том или ином виде ТО и ТР, ожидают очереди

для перехода на соответствующий пост или поточную линию. Они обеспечивают

бесперебойную работу зон ТО и ТР, устраняя в некоторой степени неравномерность

поступления автомобилей на обслуживание и ТР. Кроме того, в холодное время года

посты ожидания в закрытых помещениях обеспечивают обогрев автомобилей перед их

обслуживанием [9, c.

63].

Для постов ТО: Хож=0,2∙ХТО-1,ТО-2=0,2∙2=0,4

ед;

Для постов ТР: Хож=0,2∙ХТР=0,2∙4=0,8

ед;

Х ТО,ТР ож

АТП =1 пост.

Для постов диагностики постов

ожидания нет.

2.9 Технологический

расчет зоны ТО-2

ТО-2 - это профилактическое

мероприятие проводимое принудительно в плановом порядке. В зоне ТО-2 будут

проводиться крепежные, смазочные, регулировочные работы.

Подбор технологического оборудования

Необходимое технологическое

оборудование и оснастка приведено в таблице 2.12.

Таблица 2.12. Необходимое

технологическое оборудование и оснастка

|

Назначение

|

Наименование, модель

|

Техн. хар-ка

|

Кол-во

|

Обоснование выбора

|

|

Технологическое оборудование

|

|

Подъемно-транспортное

|

Подъемник

|

|

4

|

Обеспечивает более удобную работу по обслуживанию авто.

|

|

Подача сжатого воздуха

|

Компрессор КПС-100

|

|

1

|

|

|

Технологическая оснастка

|

|

Слесарный инструмент

|

Комплект инструментов, ключей ИП 5320 - 390030

|

|

4 комплекта

|

Для разборки-сборки и регулирования узлов и агрегатов

|

|

Осветительное

|

Переносная лампа на 36 В

|

40 Вт

|

5 шт

|

Для освещения поверхностей узла

|

|

Разборочное

|

Съемник ступиц колес - И 801.38.003 Съемник пальцев реактивных

штанг, И 801.012.01 Съемник комбинированный, И 801.045.385

|

|

3 шт. 3 шт. 3 шт

|

Для снятия ступиц колес

|

|

Измерительные

|

Линейка измерительная ЛПИ- 2

|

|

4 шт

|

Для регулировки схождения колес

|

|

Организационная оснастка

|

|

Верстак

|

1400×800

|

|

5 шт

|

Существующий

|

|

Стеллаж для деталей

|

1400×450

|

|

2 шт

|

|

|

Ящик

|

500×500×380

|

|

5 шт

|

|

2.10 Разработка

генерального плана

Под планировкой АТП понимается

компоновка и взаимное расположение производственных, складских и

административно-бытовых помещений на плане здания или отдельно стоящих зданий,

предназначенных для ТО, ТР и хранения подвижного состава. Планировка ПТБ должна

обеспечить независимое прохождение автомобилем любого самостоятельного

маршрута, несмотря на случайный характер возврата.

Генеральный план предприятия - это

план отведённого под застройку земельного участка территории, ориентированный в

отношении проездов общего пользования и соседних владений, с указанием на нём

зданий и сооружений по их габаритному очертанию, площадки для безгаражного

хранения подвижного состава, основных и вспомогательных проездов и путей

движения подвижного состава по территории.

Основные требования, предъявляемые к

земельным участкам:

отсутствие строений, подлежащих

сносу;

оптимальный размер участка

(прямоугольной формы и с отношением сторон от 1:1 до 1:3;

возможность обеспечения теплом,

водой, газом и электроэнергией, сбросом канализационных и ливневых вод;

возможность резервирования площади

участка с учётом перспективы развития предприятия;

относительно ровный рельеф местности

и хорошие гидрогеологические условия.

Построение генерального плана во

многом определяется объёмно-планировочным решением зданий (размерами и

конфигурацией здания, числом этажей и пр.).

Распределение зон и участков между

корпусами, а также места стоянки подвижного состава, представлены в графической

части.

3.

Технологический процесс ТО-30000 автомобиля УАЗ Патриот

УАЗ Патриот (УАЗ-3163) -

полноприводный автомобиль повышенной проходимости. Автомобиль оснащён

цельнометаллическим пятидверным кузовом и предназначен для эксплуатации по

дорогам всех категорий, а также в сельской местности. Серийно выпускается

Ульяновским автозаводом с августа 2005 года.

Технически вседорожник представляет

собой глубоко модернизированный УАЗ-3162 «Симбир», ставший более

комфортабельным, но унаследовавший кузов и принципиальные технические решения,

в том числе мосты типа «Спайсер», пяти- или девятиместное исполнение салона и

двигатели Заволжского моторного завода, который также входит в холдинг Sollers.

.1 Технические

характеристики УАЗ ПАТРИОТ [7].

Общий вид автомобиля представлен на

рисунке 3.1, технические характеристики в таблице 3.1

Рисунок 3.1. Общий вид автомобиля

УАЗ ПАТРИОТ

Таблица 3.1. Технические

характеристики УАЗ ПАТРИОТ

|

Размеры, мм

|

|

Длина

|

4750 (4785)

|

|

Ширина

|

1900

|

|

Высота

|

1910 (2005)

|

|

Двигатель

|

|

Тип

|

впрыск бензина

|

|

Рабочий объём, куб. см

|

2693

|

|

Степень сжатия

|

9.1

|

|

Число и расположение цилиндров

|

4х цилиндровый., рядный

|

|

Диаметр цилиндра х ход поршня, мм

|

95.5х94

|

|

Число клапанов

|

16

|

|

Мощность, л.с./об/мин

|

135/4600

|

|

Максимальный крутящий момент, Нхм/об/мин

|

217/3900

|

|

Трансмиссия

|

|

Тип КПП

|

5-МКПП

|

|

Тип привода

|

Постоянный полный привод

|

|

Подвеска

|

|

Передних колёс

|

лонжеронная рама, подвеска зависимая, пружинная, продольные

рычаги, поперечная тяга, стабилизатор поперечной устойчивости

|

|

Задних колёс

|

малолистовые рессоры, телескопические амортизаторы

|

|

Типоразмер шин

|

225/75 R16, 235/70 R16, 245/60 R18

|

|

Параметры дисков

|

5x139.7 ET35 d108

|

|

Тормоза

|

|

Передние

|

Дисковые

|

|

Задние

|

Барабанные

|

Подвеска у

автомобиля зависимая. Спереди устанавливается - зависимая, пружинная со

стабилизатором поперечной устойчивости. Задняя - зависимая, рессорная на двух

продольных полуэллиптических малолистовых рессорах. Благодаря улучшению и

доработке технической части удалось адаптировать внедорожник в том числе и для

городской езды, управление стало явно лучше.

В процессе

эксплуатации автомобиля происходит ухудшение технического состояния вследствие

изнашивания трущихся поверхностей деталей, нарушения регулировочных параметров,

старения резинотехнических изделий и других явлений. Для предупреждения

неисправностей и повышения срока службы автомобиль подвергается

планово-предупредительному техническому обслуживанию, которое включает в себя

проверку, смазку и регулировку узлов автомобиля через определенный пробег.

Основным назначением ТО-2 является

снижение интенсивности изнашивания деталей, выявление и предупреждение отказов

и неисправностей своевременным выполнением контрольно-диагностических,

смазочных, крепёжных, регулировочных и других работ.

Замена охлаждающей жидкости

Согласно рекомендации через 2 года

эксплуатации или 60000 км пробега (в зависимости что наступит раньше)

охлаждающую жидкость следует заменить. Если охлаждающая жидкость изменила цвет

на рыжий, необходимо немедленно заменить ее, так как ингибирующие присадки

выработались и жидкость стала агрессивной по отношению к деталям системы

охлаждения.

Потребуются: ключ «на 14», емкость

для сливаемой жидкости, воронка.

. Открыть кран отопителя.

2. Снять брызговики двигателя

3. Подставить под двигатель и

радиатор емкости для сбора жидкости.

. Снять пробку с расширительного

бачка.

. Вывернуть пробку сливного

отверстия радиатора и слить жидкость из радиатора.

. Надеть на сливной кран блока

цилиндров подходящий шланг или подставить под него емкость подходящего размера,

открыть кран и слеить жидкость из блока.

. После того как вся жидкость

вытечет, закрыть сливной кран и установить пробку.

. Залить свежую жидкость через

расширительный бачок.

. Уровень жидкости в расширительном

бачке должен быть на 3-4 см выше метки «MIN». Запустить двигатель и дать ему

несколько минут поработать на холостом ходу. Затем заглушить двигатель и

проверить уровень охлаждающей жидкости, при необходимости долить жидкость.

Замена топливного фильтра

Замена фильтра тонкой очистки

топлива регламентирована - через каждые 20000 км пробега. Его состояние зависит

от качества бензина: чем грязнее бензин, тем быстрее засоряется фильтр. Рывки

при движении автомобиля сначала на высоких, а затем и на пониженных скоростях с

большой вероятностью свидетельствуют о засорении фильтра.

Потребуются: ключи «на 10», «на 17»,

«на 19».

. Если двигатель только что был

остановлен, снизить давление в системе питания.

. Отсоединить провод от клеммы

«минус» аккумуляторной батареи.

. Удерживая штуцера топливного

фильтра, вторым ключом отвернуть гайки крепления наконечников топливных трубок.

. Ослабить стяжной болт хомута

крепления топливного фильтра к кронштейну.

. Отсоединить от фильтра топливные

трубки.

. Извлечь фильтр из хомута.

. Установить топливный фильтр в

порядке, обратном снятию, таким образом, чтобы стрелка на его корпусе

соответствовала направлению подачи топлива.

Регулировка троса привода дроссельной

заслонки

Потребуются два ключа «на 13».

. Для визуального контроля

перемещения дроссельной заслонки ослабить хомуты крепления и отсоединить шланг

вентиляции картера от воздухоподводящего патрубка, а патрубок от дроссельного

узла

. При полностью нажатой педали

акселератора (это должен сделать помощник) проверить положение дроссельной

заслонки - она должна быть полностью открыта.

. При отпущенной педали акселератора

дроссельная заслонка должна быть полностью закрыта. В противном случае

необходимо отрегулировать привод.

. Привод регулируют изменением

положения резьбового наконечника оболочки троса в кронштейне.

Если регулировкой привода

дроссельной заслонки невозможно добиться полного открывания или закрывания

дроссельной заслонки или привод заедает, замените трос привода дроссельной

заслонки.

Регулировка привода выключения

сцепления

При эксплуатации возникает

необходимость регулировки хода педали изменением положения (опустив - подняв

педаль). Для этой цели у главного цилиндра предусмотрен регулировочный узел.

Ход педали регулируют, изменяя длину

толкателя главного цилиндра. Для этого отсоединить толкатель от педали,

ослабить гайку регулировочного узла толкателя и, поворачивая проушину в нужную

сторону, добиться требуемого результата. После чего затянуть гайку и

подсоединить к педали толкатель.

Замена рабочей жидкости в

гидроприводе выключения сцепления

По рекомендации рабочую жидкость в

гидроприводе выключения сцепления менять через 2 года.

Потребуются: тормозная жидкость,

шланг для прокачки, ключ «на 10», емкость для сливаемой жидкости.

. Снять защитный колпачок с клапана

для удаления воздуха рабочего цилиндра сцепления.

. Надеть на клапан шланг и опустить

его конец в емкость с небольшим количеством тормозной жидкости. Попросить

помощника резко нажать на педаль сцепления четыре-пять раз с интервалами 1-2 с,

а затем удерживать ее нажатой. Вывернуть клапан на 3/4 оборота. Из шланга в

емкость будет вытекать старая жидкость. Как только жидкость перестанет

вытекать, завернуть клапан выпуска воздуха.

. Повторять операцию 2 до полной

замены жидкости в приводе (из шланга должна вытекать чистая жидкость без

пузырьков воздуха).

. После замены рабочей жидкости

обязательно надеть защитный колпачок на клапан выпуска воздуха.

. Долить тормозную жидкость до

уровня на 15-20 мм ниже верхней кромки бачка. Установить пробку бачка.

Замена масла в коробке передач

Рекомендуется заменять масло в

коробке передач через 20000 км пробега. Объем масла - 2,5 л.

Потребуются: ключ «на 23», торцовый

ключ «на 24».

. Подставить емкость под отверстие

для слива масла из картера коробки передач.

. Для облегчения слива вывернуть

пробку маслоналивного отверстия.

. Вывернуть пробку сливного

отверстия и слейте масло.

. Очистить пробку сливного отверстия

от загрязнений и металлических частиц и установить ее на место.

. Заправить с помощью шприца картер

коробки передач свежим маслом. Заливать масло до уровня маслоналивного

отверстия.

. Установить пробку маслоналивного

отверстия на место.

Замена масла в раздаточной коробке

Рекомендуется заменять масло в раздаточной

коробке через 30000 км пробега. Объем масла - 7 л.

Потребуется шестигранный ключ «на

12».

. Подставить емкость под отверстие

для слива масла из картера раздаточной коробки.

. Для облегчения слива вывернуть

пробку маслоналивного отверстия.

. Вывернуть пробку сливного

отверстия и слейте масло.

. Очистить пробку сливного отверстия

от загрязнений и металлических частиц и установить на место.

. Заправить с помощью шприца свежим

маслом картер раздаточной коробки. Залить масло до уровня маслоналивного отверстия.

. Установить пробку маслоналивного

отверстия на место.

Замена масла в заднем мосту

Рекомендуется заменять масло в

картере заднего моста через 30000 км пробега. Объем масла - 1,3 л.

Потребуется шестигранный ключ «на

12».

. Подставить емкость под отверстие

для слива масла из картера заднего моста.

. Для облегчения слива вывернуть

пробку маслоналивного отверстия.

. Вывернуть пробку сливного

отверстия и слить масло.

. Очистить пробку сливного отверстия

от загрязнений и металлических частиц и установить ее на место.

. Заправить с помощью шприца свежим

маслом картер переднего моста. Заливать масло до уровня маслоналивного

отверстия.

. Установить пробку маслоналивного

отверстия на место.

Замена масла в переднем мосту

Рекомендуется заменять масло в

картере переднего моста через 30000 км пробега. Объем масла - 1,4 л.

Потребуется шестигранный ключ «на

12».

. Подставить емкость под отверстие

для слива масла из картера переднего моста.

. Для облегчения слива вывернуть

пробку маслоналивного отверстия.

. Вывернуть пробку сливного

отверстия и слить масло.

. Очистить пробку сливного отверстия

от загрязнений и металлических частиц и установить ее на место.

. Заправить свежим маслом с помощью

шприца картер переднего моста. Залить масло до уровня маслоналивного отверстия.

. Установить пробку маслоналивного

отверстия на место.

Проверка и регулировка углов

установки колес автомобиля необходимы для обеспечения хорошей устойчивости и

управляемости и равномерного износа шин при эксплуатации. Проверку и

регулировку углов установки колес выполняют на специальных стендах согласно

инструкциям по эксплуатации.

Несоответствие действительных

значений, замеренных на автомобиле, контрольным значениям, указанным ниже,

может объясняться износом и деформацией деталей подвески, деформацией кузова.

Проверку схождения колес проводят

методом замера расстояния между средними частями боковин шин. Между колесами

спереди должно быть на 0,5-1,5 мм меньше расстояния между колесами сзади.

Схождение передних колес регулируют изменением длины тяги рулевой трапеции. Для

регулировки схождения выполнить:

. Ослабить затяжку контрящих гаек и

вращением регулировочной тяги добейтесь правильного схождения колес, после чего

затянуть контрящие гайки.

. Проверку углов максимального

поворота колес проводят на стенде. Угол поворота правого колеса вправо (левого

колеса влево) должен быть в пределах 26-27°. Углы поворота передних колес

регулируйте вращением упорного болта, предварительно ослабив затяжку контрящей

гайки.

Замена тормозной жидкости

Заменять тормозную жидкость в

гидроприводе тормозов через каждые 2 года эксплуатации или 30000 км пробега.

Для заправки системы использовать

тормозные жидкости типа SAE 1703F, DOT-4. Перед заменой тормозной жидкости

проверить герметичность гидропривода и устранить неисправности.

Потребуются: ключи «на 8», «на 10»,

тормозная жидкость, резиновый или прозрачный шланг, прозрачный сосуд.

Рекомендации

Замену тормозной жидкости

рекомендуется проводить с помощником, предварительно установив автомобиль на

смотровую канаву, эстакаду или подъемник (тогда не потребуется снимать колеса).

Применять тормозные жидкости, только

которые рекомендует завод-изготовитель.

Очередность замены жидкости в

тормозных механизмах:

правый задний, левый передний, левый

задний, правый передний.

. Снять пробку бачка главного

тормозного цилиндра.

. Долить в бачок чистую тормозную

жидкость до нижней кромки наливной горловины.

. Очистить от грязи клапаны выпуска

воздуха и снять защитные колпачки клапанов рабочих цилиндров передних и задних

тормозных механизмов.

. Надеть резиновый шланг на клапан

выпуска воздуха правого заднего тормозного механизма и погрузить конец шланга в

чистый сосуд.

. Помощник должен резко нажать на

педаль тормоза четыре-пять раз (с интервалом между нажатиями 1-2 с), после чего

удерживать педаль нажатой.

. Отвернуть на 1/2-3/4 оборота

клапан выпуска воздуха. Из шланга начнет вытекать старая (грязная) тормозная

жидкость. Педаль тормоза в это время должна плавно переместиться до упора. Как

только жидкость перестанет вытекать, завернуть клапан выпуска воздуха.

. Таким же способом заменить

тормозную жидкость в левом переднем тормозном механизме, а затем во втором

контуре (сначала в левом заднем тормозном механизме, затем в правом переднем).

. Повторять операции 5-7 до полной

замены жидкости в приводе (из шланга должна вытекать чистая жидкость без

пузырьков воздуха).

. После замены тормозной жидкости

обязательно надеть защитные колпачки на клапаны выпуска воздуха.

. Долить тормозную жидкость, ее

уровень должен находиться между метками «MIN» и «MAX» на стенке бачка.

Установить пробку бачка.

. Проверить качество выполненной

работы: нажмите несколько раз на педаль тормоза - ход педали и усилие на ней

должны быть одинаковыми при каждом нажатии. Если это не так, вернитесь к

выполнению операций 5-9.

. Установить детали в порядке,

обратном снятию.

Регулировка привода стояночного

тормоза

Поднять рычаг стояночного тормоза

вверх до упора, при этом должны быть слышны 3-5 щелчков храпового устройства.

Если количество щелчков не укладывается в заданный интервал, значит, между

колодками и тормозным барабаном стояночной тормозной системы образовались

большие зазоры или вытянулся трос привода стояночного тормоза.

Для регулировки зазоров между

колодками и тормозным барабаном потребуется ключ «на 11».

. Опустить рычаг стояночного тормоза

в крайнее нижнее положение.

. Завернуть винт регулировки

положения колодок так, чтобы тормозной барабан не проворачивался усилием рук.

. Вывернуть регулировочный винт на

1/3-1/2 оборота до свободного проворачивания барабана.

Натяжение троса привода регулируют

путем изменения длины тяги привода стояночного тормоза.

Потребуются: ключ «на 10», отвертка

с плоским лезвием.

. Ослабить затяжку контрящей гайки

вилки тяги расшплинтовать ось тяги и, вращая ее, выбрать зазор в разжимном

механизме и приводе.

. Затянуть контрящую гайку,

зашплинтовать ось тяги и проверить количество щелчков храпового устройства

рычага стояночного тормоза.

. Если количество щелчков

соответствует требуемому значению, установить все ранее снятые детали в

порядке, обратном снятию. В противном случае повторно отрегулировать длину

тяги.

Замена и обслуживание свечей

зажигания

На двигателе установлены свечи типа

А14ДВР или LR17YC.

Потребуются: специальный свечной

ключ «на 21» с резиновым кольцом внутри, круглые проволочные щупы.

. Вынуть наконечник свечи с

уплотнителем, не отсоединяя от наконечника высоковольтный провод.

. Свечным ключом вывернуть свечу и

вынуть ее из колодца крышки (свеча остается зажатой в резиновом кольце ключа).

. 3 аменить свечу, если на изоляторе

свечи заметны трещины, повреждена резьба или электроды свечи.

. После очистки от нагара проверите

зазор между электродами свечи. Зазор проверять только круглым щупом, так как

при проверке плоским щупом не будет учитываться глубина выемки на боковом

электроде, которая образуется при работе свечи. Зазор должен быть 0,85 мм. Если

зазор отличается от указанного значения, отрегулировать его, подгибая боковой

электрод.

. Ввернуть свечу в гнездо от руки до

упора и затянуть ключом. Момент затяжки свечи 31-38 Н·м.

. Надеть на свечу наконечник и

установить его уплотнитель так, чтобы нижний край уплотнителя был надет на

отбортовку отверстия в крышке головки блока цилиндров.

Смазка карданных валов

Потребуется рычажный шприц.

. Установить автомобиль на

подъемник.

. Отключить привод переднего моста и

установите рычаг коробки передач в нейтральное положение.

. Нагнетать шприцем смазку в

пресс-масленки, шлицевые соединения и крестовины карданных валов до выхода

смазки наружу из всех смазываемых узлов.

. Если смазка не проходит через

пресс-масленки, заменить их новыми.

Смазка шарниров рулевых тяг.

Потребуется рычажный шприц.

. Нагнетать шприцем смазку в

пресс-масленки шарниров рулевых тяг до выхода смазки наружу.

. Если смазка не проходит через пресс-масленки,

заменить их новыми.

3.2 Техническое

нормирование трудоемкости

При нормировании трудозатрат по ТО

руководствуются в основном Положением 0 ТО и ремонте парка автомобильного

транспорта и типовыми нормами времени на ремонт в условиях АТП. Значительная

вариация трудозатрат на выполнение работ при различном техническом состоянии

автомобиля требует широкого использования укрупненных норм труда, установления

средних затрат времени на операции или их комплекс [1].

Техническая норма времени на операцию

рассчитывается по формуле 3.1:

шт = tосн+tвсп+tдоп, чел.-мин,

(3.1)

где tшт - штучное время

на операцию, чел.-мин;осн - основное время, в течение которого

выполняется заданная работа, чел.-мин;всп - вспомогательное время на

производство подготовительных воздействий на изделие, чел.-мин;доп -

дополнительное время, чел.-мин.

Вспомогательное время рассчитывается

по формуле 3.2:

всп = (3 - 5%)×tосн,

чел.-мин. (3.2)

Дополнительное время рассчитывается

по формуле 3.3:

доп = tобсл+tотд, чел.-мин, (3.3)

где tобсл - время на

обслуживание оборудования и рабочего места, чел.-мин;отд - время на

отдых и личные нужды, чел.-мин.

Время на обслуживание оборудования и

рабочего места рассчитывается по формуле 3.4:

обсл = (3 - 4%)×tосн,

чел.-мин. (3.4)

Время на отдых и личные нужды

рассчитывается по формуле 3.5:

отд = (4 - 6%)×tосн,

чел.-мин. (3.5)

Оплата труда ремонтного рабочего

производиться по штучно-калькуляционному времени, которое рассчитывается по

формуле 3.6:

штк = tшт + tп-з/Nп, чел.-мин, (3.6)

где tп-з - подготовительно-заключительное

время на получение задания, ознакомление с технической документацией, получение

и сдачу инструмента, сдачу работы и т.п.,п - число изделий в одной

последовательно обрабатываемой партии.

Подготовительно-заключительное время

рассчитывается по формуле 3.7:

п-з = (2 - 3%)×Тсм,

чел.-мин, (3.7)

где Тсм -

продолжительность смены, принимаем Тсм = 7 ч.

Результаты технического нормирования

трудоемкости вводим в таблицу 3.2

Таблица 3.2. Техническое

нормирование трудоемкости

|

tосн, ч-мин

|

tвсп, ч-мин

|

tобсл, ч-мин

|

tотд, ч-мин

|

tшт, ч-мин

|

tп-з, ч-мин

|

tштк, ч-мин

|

|

1. Моечная операция

|

15

|

0,75

|

0,6

|

0,9

|

17,25

|

0,5

|

17,8

|

|

2. Проверка двигателя

|

10

|

0,5

|

0,4

|

0,6

|

11,5

|

0,3

|

11,8

|

|

3. Проверка состояния трансмиссии, рулевого управления и ходовой

части

|

30

|

1,5

|

1,2

|

1,8

|

34,5

|

1,0

|

35,5

|

|

4. Проверка состояния тормозной системы

|

20

|

1

|

0,8

|

1,2

|

23

|

0,7

|

23,7

|

|

5. Обслуживание аккумуляторной батареи

|

10

|

0,5

|

0,4

|

0,6

|

11,5

|

0,3

|

11,8

|

|

6. Обслуживание системы питания

|

10

|

0,5

|

0,4

|

0,6

|

11,5

|

0,3

|

11,8

|

|

7. Смазочная операция

|

30

|

1,5

|

1,2

|

1,8

|

34,5

|

1,0

|

35,5

|

|

8. Контрольная операция

|

15

|

0,75

|

0,6

|

0,9

|

17,25

|

0,5

|

17,8

|

|

140,0

|

7,0

|

5,6

|

8,4

|

161,0

|

4,8

|

165,8

|

Технологический процесс ТО-30000

автомобиля УАЗ ПАТРИОТ оформляется на маршрутных картах по ГОСТ 3.1118-82 и

составляется карта эскизов по ГОСТ 3.1404-81.

4. Конструкторская часть

.1 Анализ существующих

конструкций

Основным технологическим

оборудованием постов ТО и ремонта является подъемно-осмотровое оборудование. К

основному подъемно-осмотровому оборудованию и сооружениям относятся осмотровые

канавы, эстакады и подъемники.

Для легковых автомобилей наибольшее

распространение для постов ТО и ремонта получили подъемники двухстоечные.

Грузоподъемность данного типа подъемников имеет достаточно широкий диапазон -

от 2 до 8 тонн.

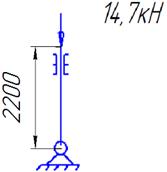

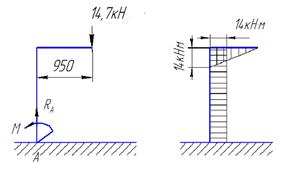

На рисунке 4.1 представлен

двухстоечный электрогидравлический подъемник Ravaglioli KPH 370.42K, с верхней

синхронизацией и прямым приводом на гидроцилиндры, грузоподъемность 4.2 т.

Рисунок 4.1. Подъемник Ravaglioli

KPH 370.42K

Особенности:

Верхняя синхронизация, регулируемая

высота колонн

Регулируемые лапы: передние 510-970

мм. Задние 845-1235 мм.

Предохранительное устройство,

управляемое пневматическим приводом.

Регулируемые подъемные проставки.

Автоматический ограничитель подъема

лап.

Верхняя синхронизация.

Верхний ограничитель подъема.

Электрогидравлическая силовая

установка.

На рисунке 4.2 представлен подъемник

Т4. Подъемник оснащен надежной системой блокировки, предотвращающей повреждение

и падение автомобиля.

Рисунок 4.2. Подъемник Т-4

Небольшая высота подъемной лапы

увеличивает удобство работы с автомобилями с низкой посадкой.

Независимая система замков

безопасности - отдельно для каждой стойки.

Нижняя синхронизация.

4.2 Анализ конструкции подъемника

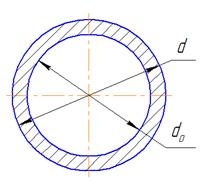

Подъемник стационарный двухстоечный

электрогидравлический предназначен для подъема и удержания автомобилей

снаряженной массой до 3 т при работах по осмотру, техническому обслуживанию и

ремонту.

Подъемник может использоваться

только в закрытых помещениях при отсутствии опасности взрыва или пожара, а

также он непригоден для использования в местах, предназначенных для мойки

машин.

При установке подъемника в цехе

(мастерской), минимальное расстояние от стоек до стен и прочего стационарного

оборудования должно быть 0,7 м;

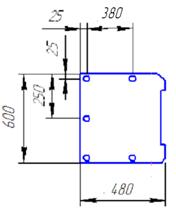

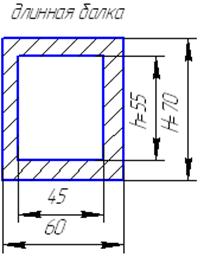

схема установки должна быть

разработана таким образом, чтоб оператор мог со своего рабочего места видеть