|

Наименование

Элемента

|

Эскиз

|

Количество

монтажных элементов

|

Масса

элемента

|

|

|

в

пролетах

|

в

осях

|

|

|

|

Один

пролет

|

Всего

|

Одна

ось

|

Всего

|

|

|

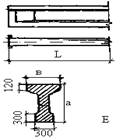

Колонна

средняя

|

|

|

|

12

|

36

|

5,9

|

|

Колонна

крайняя

|

|

|

12

|

24

|

5,2

|

|

|

Подкрановая

балка

|

|

|

10

|

80

|

10,7

|

|

|

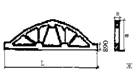

Стропильная

ферма

|

12 12

|

48

|

|

|

9,4

|

|

|

Плита

покрытия

|

62407,4 62407,4

|

|

|

|

|

|

|

Стеновая

панель

|

2085,3 2085,3

|

|

|

|

|

|

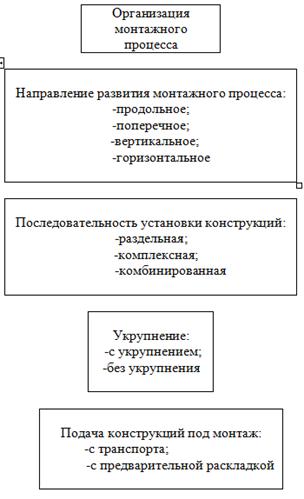

4.

Структура организации монтажного процесса

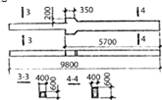

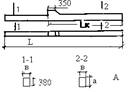

Рисунок 1

Продольное развитие монтажного процесса

соответствует монтажу конструкции в направлении продольных осей здания,

поперечное в направлении поперечных осей. Каждое из направлений имеет свои

достоинства и недостатки. Продольное направление отличают удобство подачи

элементов под монтаж, лучшая организация проездов и разворотов, возможность

предоставления фронтов работ по пролетам здания.

Поперечное направление развития монтажного

процесса имеет преимущества в зданиях с поперечным расположением

технологического оборудования при отсутствии мостовых кранов и позволяет

осуществлять монтаж плит покрытия ячейками при значительно меньших вылете

стрелы и высоте подъема крюка крана.

В данном курсовом проекте применяется продольное

направление развития монтажного процесса в связи с наличием подкрановых балок,

препятствующих поперечным проходкам кранов при монтаже конструкций покрытия.

Последовательность установки элементов должна

обеспечивать устойчивость и геометрическую неизменяемость конструкций в

процессе монтажа.

При раздельной последовательности установки

однотипных элементов в пределах монтажного участка элементы можно монтировать

каждый своим краном.

Достоинства этого способа установки конструкций:

1. высокая производительность

2. эффективное использование кранов по

грузоподъемности при монтаже каждой конструкции отдельным наиболее рациональным

краном;

. упрощение выверки и установки

элементов;

. редкая смена оснастки;

. использование поточного метода

организации работ.

К недостаткам этого способа можно отнести:

1. большое количество проходок;

2. задержка в предоставлении фронта

последующим строительно-монтажным работам, а также работам по монтажу

технологического оборудования в здании.

При комплексной последовательности выполняется

установка конструкций в пределах одной или нескольких ячеек (как правило, одним

краном, если его технические характеристики позволяют осуществлять подобный

монтаж), образуя при этом жесткую устойчивую систему.

Достоинства данного способа состоят в следующем:

1. меньшее количество холостых проходок;

2. быстрое освобождение фронта для других

работ.

Среди недостатков способа можно отметить:

1. частую смену оснастки;

2. неэффективное использование

грузоподъемности кранов;

. необходимость обеспечения

"сухих" швов в конструкциях.

На практике чаще всего используют

комбинированный способ установки конструкций, сочетающий элементы раздельной и

комплексной установки, который принят при разработке курсового проекта.

По степени укрупнения в проекте предлагается

использовать поэлементную сборку здания из отдельных заводских конструкций без

предварительного укрупнения (за исключением стропильных ферм).

Следует иметь в виду, что при подаче конструкций

под монтаж с транспортных средств должны быть обеспечены следующие условия:

1. ритмичная подача транспорта;

2. технологическая последовательность

установки элементов;

. готовность конструкций к монтажу;

. готовность мест установки конструкций;

. минимальное количество оснастки;

. запас мелких элементов.

При этом должен быть составлен

транспортно-монтажный график, в котором производится разбивка здания на

технологические, поставочные и рейсовые комплекты и указываются сроки их

поступления под монтаж. Транспортно-монтажные графики должны находиться

одновременно у монтажников, изготовителей конструкций и транспортников.

В связи с большими организационными трудностями

монтаж с транспорта не всегда эффективен и применяется редко.

Как правило, конструкции предварительно

раскладывают в зоне обслуживания крана в положении, обеспечивающем целостность

конструкции и удобство ее строповки: это либо транспортное, либо проектное

положение. Колонны с учетом монтажных нагрузок раскладывают на подкладки в

плоскости наибольшей жесткости, то есть "на ребро"; фермы и подкрановые

балки - в кондукторы; стеновые панели - в кассеты; плиты покрытий - в штабели

высотой не более 2,2-2.5 м с прокладками, расположенными друг под другом.

Раскладка конструкций должна позволять

монтировать их без изменения вылета стрелы крана, так как манипулировать

стрелой с грузом опасно. Подъем конструкции осуществляют полиспастом с крюковой

обоймой

. Выбор оснастки

строительство монтажный здание

сооружение

Кроме грузоподъемных кранов, для осуществления

монтажных процессов необходимы дополнительная технологическая оснастка,

приспособления и оборудование, которые принимаются в зависимости от габаритов и

массы конструкции с учетом требований СНиП.

Оснастка, приспособления и оборудование,

наиболее часто встречающиеся при монтаже сборных железобетонных конструкций.

Таблица №2

|

№

п/п

|

Приспособление

|

Эскиз

|

Характеристика

|

|

|

|

Приспособления

|

Область

применения

|

|

|

|

Грузоподъемность,

т

|

Масса,

кг

|

Расчетная

высота, м

|

|

|

1

|

Строп

четырехветвевой

|

|

3

|

88

|

4,24

|

Погрузочно-разгрузочные

работы

|

|

2.

|

Строп

двухветвевой

|

|

2,5

|

12

|

2

|

Погрузочно-разгрузочные

работы

|

|

3

|

Траверса,

унифицированная

|

|

10

|

180

|

1

|

Для

подъема колонн

|

|

4

|

Траверса

с захватами

|

|

14

|

511

|

5

|

Монтаж

фундаментных и подкрановых балок до 12 м

|

|

5

|

Траверса

(№15946Р-11.12)

|

|

10

|

455

|

1,8

|

Монтаж

стропильных ферм до 18 м

|

|

6

|

Траверса

(№15946Р-13)

|

10 10

|

1080

|

3,3

|

Монтаж

плит покрытия

|

|

|

7

|

Траверса

(№15046Р-10)

|

10 10

|

450

|

1,8

|

Монтаж

стеновых панелей 12 м

|

|

|

8

|

Расчалка

с карабином и винтовой стяжкой для

|

|

|

13

|

|

Для

временной фиксации колон и ферм

|

|

9

|

Инвентарная

распорка при шаге колонн 12 м для

|

|

|

89

|

|

временного

крепления ферм

|

|

10

|

Монтажная

площадка с лестницей

|

|

2,5

|

200

|

0,8

|

Устройство

рабочей площадки для монтажных и сварочных работ

|

|

11

|

Приставные

лестницы

|

|

269

|

8,4

|

устройство

рабочей площадки при производстве монтажных и сварочных работ на высоте)

|

|

. Расчет исходных данных для выбора монтажных

кранов

Выбор кранов для возведения зданий и сооружений

выполняют в два этапа:

1. определяют техническую возможность

применения для монтажа конструкций кранов данного типоразмера с различным

ходовым устройством;

2. производят экономический расчет и

анализируют целесообразность применения кранов (комплекта) с рациональным

ходовым устройством, удовлетворяющим условиям строительства, заданному объему и

виду работ.

Выбор кранов по техническим характеристикам

осуществляется на основе сопоставления объемно-планировочных и конструктивных

параметров объекта, а также принятой технологии его возведения с паспортными

показателями кранов по грузоподъемности и высоте подъема. При этом исходными

данными являются габариты и конфигурация здания; масса, размеры и расположение

в здании монтируемых конструкций; метод и технология монтажа; условия производства

работ.

Основными расчетными данными для выбора крана,

имеющего техническую возможность установить конструкцию определенной массы на

проектную отметку, являются монтажная масса конструкции Pм,

монтажная высота Hм и вылет

крюка крана Lkp при котором

он способен поднять монтируемый элемент на монтажную высоту.

Монтажная масса конструкции состоит из суммы

масс самой конструкции и оснастки, необходимой для осуществления захвата,

подъема, временного закрепления конструкции, а также обеспечения безопасности и

удобства рабочего места. Поэтому монтажная масса для разных конструкций

рассчитывается по различным формулам. Общая формула расчета монтажной массы

Рм,т, следующая:

Рм = Р3 + Рo

где Р3 - монтажная масса элементов, входящих в

конструкцию как сборочную единицу, т; Рo

- монтажная масса оснастки, т.

Ро = Рctp

+ n*Рpacn

+ т*Рpac + к*Рлест +

z*Рмст

где Рctp

- масса строп, траверс и кондукторов, т;

Рpacn

- масса распорок, т;

Рpac

- масса расчалок, т;

Рлест - масса монтажных лестниц, т;

Рмст - масса монтажных столиков, г;

n,m,k,

z - количество

соответствующих монтажных элементов, шт.

Распорки n

подвешиваются на верхний пояс стропильных ферм для временного крепления

последующих ферм (по две - при длине фермы 18 м и потри - при длине 24 м).

Расчалки m

используются для расчаливания колени (по две расчалки - при длине колонны от 6

до 12 м и по четыре - при длине колонны больше 12 м). Колонны длиной до 6 м

временно закрепляют клиньями (устанавливаемыми в стакан фундамента) или

кондукторами. Расчалки также используются и при монтаже стропильных ферм (по

четыре расчалки).

Лестницы k

навешиваются на колонны при длине колонн больше 7 м. При длине колонн до 7 м

устанавливаются переставные лестницы с монтажными площадками (столиками) и в

расчете монтажной массы не учитываются. Лестницы навешиваются также на

стропильные фермы для подъема на верхний пояс фермы (по две лестницы).

Монтажные столики z

служат для обеспечения рабочих мест монтажников при установке подкрановых балок

и стропильных ферм. Соответственно, они монтируются вместе с навесными

лестницами на колонне (по два - на крайние (у консоли и головы) и по четыре -

на средние}.

Монтажная высота определяется по отношению к

отметке стоянки крана. В нее включаются высота от отметки стоянки крана до

проектной отметки установки монтируемой конструкции, высота конструкции, высота

строповки в свету (та часть высоты грузозахватного устройства, которая

возвышается над монтируемой конструкцией), длина полиспаста с крюковой обоймой

(не менее 1 м или в зависимости от возможности, определяемой длиной стрелы),

так называемая высота запаса, равная 0,5 м. Последняя учитывает подъем,

ориентирование и наводку конструкции на место ее установки на высоте 0,5 м над

проектной отметкой.

Монтажная высота Hм,

м, для каждого из монтируемых элементов определяется по формуле:

Hм = Hо

+ Hзап + Hэл

+ Hстр + Hпол,

м

где Hо

- проектная отметка установки конструкции, м;

Hзап - запас по

высоте, принимаем 0,5 м;

Hэл - высота

элемента, м;

Hстр - высота

строповки, м;

Hпол - высота

полиспаста крана, принимаем 1,0 м

Вылет крюка крана - это расстояние от оси

поворота крана до середины строповки монтируемой конструкции, рассматриваемой в

монтажном положении.

Важным моментом при расчете вылета крюка,

который должен иметь кран для обеспечения подъема конструкции определенной

монтажной массы на расчетную монтажную высоту, является учет расстояния от

нижней плоскости стрелы крана до ближайшей выступающей части монтируемой

конструкции или уже смонтированной части здания. Величина вылета крюка зависит

от расположения крана по отношению к проектному расположению рассматриваемой

конструкции и предмонтажной ее раскладки. Рекомендуется располагать кран таким

образом, чтобы он мог работать наиболее эффективно, т.е. иметь наименьшие вылет

крюка (тогда у него будет наибольшая грузоподъемность), а также углы поворотов

(тогда он будет обладать наибольшей производительностью) и т.п.

Вылет крюка Lкр,

м, для каждого из монтируемых элементов определяется по формуле:

Lкр = (А + b/2)*(Hм

- Hш)/(Hпол

+ Hстр) + с

где Lкр

- вылет крюка крана, м;

А - запас, принимаем 0,5 м;

b - ширина элемента

со стороны стоянки крана, м;

Нм - монтажная высота элемента, м;

Hш - высота шарнира

крана; принимаем 1,0 м;

Hпол - высота

полиспаста крана, принимаем 1,0 м;

Hстр - высота

строповки элемента, м;

с - расстояние от оси крана до шарнира;

принимаем 1,0 м.

Таблица 3

|

Конструкция

|

Рм,

т

|

Нм,

м

|

Lкр, м

|

Марка

крана

|

Lстр, м

|

|

Крайняя

колонна

|

Рм=5,2+0,18

+2*0,013=5,406

|

Нм=0+0,5+9,3

+1+1=11,8

|

Lкр=(0,5+0,6/2)

*(11,8-1)/(1+1)+1=5,32

|

КС

5363 А МКГ 25 БР

|

17

м 18,5 м

|

|

Средняя

колонна

|

Рм=5,9+0,18

+2*0,013=6,106

|

Нм=0+0,5+9,3

+1+1=11,8

|

Lкр=(0,5+0,6/2)

*(11,8-1)/(1+1)+1=5,32

|

КС

5363 А МКГ 25 БР

|

17

м 18,5 м

|

|

Стропильная

ферма

|

Рм=9,4+0,455

+2*0,089=10,033

|

Нм=9,3+0,5+2,795

+1,8+1=15,395

|

Lкр=(0,5+0,3/2)*

(15,395-1) /(1+1,8)+1=4.34

|

КС

5363 А МКГ 25 БР

|

17

м 18,5 м

|

|

Подкрановая

балка

|

Рм=10,7+0,511=11,211

|

Нм=5,7+0,5+1,1+5+1

=13,3

|

Lкр=(0,5+0,65/2)*

(13,3-1) /(1+5)+1=2,691

|

КС

5363 А МКГ 25 БР

|

17

м 18,5 м

|

|

Плита

покрытия

|

Рм=7,4+1,08=8,48

|

Нм=12,095+0,5+0,455

+3,3+1=17,35

|

Lкр=(0,5+12/2)*

(17,35-1) /(1+3,3)+1=25,715

|

МКГ

25 БР МКГ 40

|

25,8

-5 м 25,8-6 м

|

|

Стеновая

панель

|

Рм=5,3+0,45=5,75

|

Нм=11,1+0,5+1,2

+1,8+1=15,6

|

Lкр=(0,5+0,24/2)*

(15,6-1) /(1+1,8)+1=4,232

|

КС

5363 А МКГ 25 БР

|

17

м 18,5 м

|

. Подсчет затрат труда и машинного времени

Расчет затрат труда (трудоемкости) Q,

чел.-дн. на весь объем работ определяется по формуле

Q =Нвр*V/8

где - Нвр затраты труда на единицу по ЕНиР,

чел-ч;

V - объем работ, в

единицах на которые приводится норма времени;

- количество часов в рабочей смене, ч.

Определение затрат труда и машинного времени,

требующегося для монтажа здания, необходимо для выбора наиболее рационального

комплекта монтажных машин, расчета комплексных бригад и составления

календарного плана.

Для возможности сравнения вариантов комплектов

кранов уже на этапе составления ведомости затрат труда можно произвести расчет

количества машино-смен, необходимого по нормам для монтажа конструкций краном,

по формуле:

Мн = Qр

/Nр=Qм

/ Nм

где Мн - количество машино-смен;

Qр - трудоемкость

работ монтажников (табл.4), чел,- дн.;

Nр - количество

монтажников(по ЕНнР), чел:

Qм - трудоемкость

работ машиниста (табл.4). чел - дн.;

Nм -количество

машинистов (по ЕНнР).чел.

8. Сравнение комплектов кранов

Наиболее эффективным считается

комплект машин с наименьшими приведенными затратами (Пр.з min).Выбранный

оптимальный комплект машин определяет лишь марки кранов. Количество машин завит

от заложенных в календарный график методов организации монтажа отдельных

конструкций. Различают три основных метода:

min).Выбранный

оптимальный комплект машин определяет лишь марки кранов. Количество машин завит

от заложенных в календарный график методов организации монтажа отдельных

конструкций. Различают три основных метода:

. последовательный (конструкции

возводят последовательно, без совмещения во времени отдельно взятых процессов.)

. параллейный (одновременно на

разных захватках осуществляются однородные процессы)

. поточный (на разных захватках в

какой-то конкретно взятый момент времени осуществляется совмещение разнородных

процессов; на одной захватке выполняется монтаж колонн, на другой - монтаж

подкрановых балок, на третьей - монтаж ферм и плит покрытия).

Определение суммарной заработной

платы.

Суммарная заработная плата ∑Зпл,у.е.,

определяется по формуле:

∑Зпл=∑QC1Kт

где Q-трудоемкость

монтажа конструкций, осуществляемого работающим звеном, чел. - дн.

C1-тарифная ставка

рабочего, у.е/дн.

Kт-средний тарифный

коэффициент:

Kт= ∑Кn*Nn/∑

Nn

где Nn

- количество рабочих n-го

разряда;

Кn

- тарифный коэффициент n-го

разряда.

Таблица 4. Тарифные ставки и коэффициенты

|

Наименование

показателей

|

Разряды

|

|

I

|

II

|

III

|

IV

|

V

|

VI

|

|

Тарифные

ставки р/дн.

|

4,72

|

5,12

|

6,32

|

7,28

|

8,48

|

|

Тарифные

коэффициенты

|

1,00

|

1,08

|

1,19

|

1,34

|

1,54

|

1,79

|

Фактическая стоимость машино - смены у.е:

Смаш.см. = Е/То + Г/400 + Сэ,

где Е - единовременные затраты на

транспортирование машин на объект, их монтаж и демонтаж, у.е;

Г - годовые затраты на амортизационные

отчисления, у.е;

Сэ - эксплуатационные расходы на обслуживание

машин у.е.

Стоимость монтажных работ:

См.р. = 1,08 (Сед +∑ Смаш.см. * То) + 1,5∑Зпл,

где 1,08 - коэффициент, учитывающий накладные

расходы на обеспечение административно-хозяйственного руководства;

Сед - единовременные расходы на дополнительные

работы (2% от прямых затрат

∑ Смаш.см. * То

∑ Смаш.см. - стоимость машино-смены n-ой

машины в у.е;

∑Зпл - заработная плата монтажного звена.

Расчет приведенных затрат:

Прз = См.р. + 0,15∑ Кинв. * То/400,

где См.р - стоимость монтажных работ, у.е;

,15 - коэффициент эффективности по отрасли;

Кинв - инвентарная стоимость машины, у.е

То - время работы n-ой

на объекте, см;

- среднестатистическое количество смен работы

машины в году.

Таблица 5. Исходные данные для расчёта стоимости

машиносмены

|

№

|

Тип

крана

|

Е,у.е

|

Г,у.е

|

Сэ,у.е

|

Кинв,у.е

|

|

1

|

КС

5363 А

|

14,6

|

4450

|

32,88

|

32600

|

|

2

|

МКГ

25 БР

|

128

|

4500

|

22,24

|

35800

|

|

3

|

МКГ

40

|

615,5

|

7400

|

25,44

|

59400

|

9. Подсчёт затрат

Установка колонн

Кт=(1,54+1,34+2(1,19)+1,08+1,54)/6=1,31

С1=4,72 (тарифная ставка 1 разряда)

Q=49,5 чел-дней

∑Зп=49,5х4,72х1,31=307 р.

Кран КС 5363 А Кран МКГ 25 БР

См.см = (14,6/8,25)+(4450/400)+32,88 = 48 р

См.см = (128/8,25)+(4500/400)+22.24 = 49 р

См.р = 1,08(7,6+46х8,25)+1,5(307)=879 р См.р =

1,08(8,08+49х8,25)+1,5(307) = 915 р

где Сед=0,02(46х8,25)=7,6 где

Сед=0,02(49х8,25)=8,08

Пр.з = 879+((0,15х32600х8,25)/400) = 979,85 р

Пр.з= 915+((0,15х35800х8,25)/400) = 1025 р

Установка подкрановых балок

Кт=(1,54+1,34+2(1,19)+1,08+1,54)/6=1,31

С1=4,72 (тарифная ставка 1 разряда)

Q=90 чел-дней

∑Зп=90х4,72х1,31=556,3 р.

Кран КС 5363 А Кран МКГ 25 БР

См.см = (14,6/15)+(4450/400)+32,88=45 р См.см =

(128/15)+(4500/400)+22.24=42 р

См.р = 1,08(13,5+45х15)+1,5(556,3)=1578 р См.р =

1,08(12,6+42х15)+1,5(556,3)=1528 р

где Сед = 0,02(45х15)=13,5 где

Сед=0,02(42х15)=12,6

Пр.з = 1578+((0,15х32600х15)/400) = 1761 р Пр.з=

1528+((0,15х35800х15)/400) = 1729 р

Установка ферм

Кт=(1,79+1,54+1,34+1,19+1,08+1,79)/6=1,46

С1=4,72 (тарифная ставка 1 разряда)

Q=57,6 чел-дней

∑Зп=57,6х4,72х1,46=379 р.

Кран КС 5363 А Кран МКГ 25 БР

См.см = (14,6/9,6)+(4450/400)+32,88=45,5 р См.см

= (128/9,6)+(4500/400)+22.24 = 46,82 р

См.р = 1,08(8,7+45,5х(.6)+1,5(397) = 1076 р См.р

= 1,08(9+46,82х9,6)+1,5(397)=1090 р

где Сед = 0,02(45,5х9,6)=8,7 где

Сед=0,02(46,82х9,6)=9

Пр.з = 1076+((0,15х32600х9,6)/400) = 1193 р Пр.з

= 1090+((0,15х35800х9,6)/400) = 1218 р

Установка стеновых панелей

Кт=(1,54+1,34+1,19+1,08+1,79)/5=1,39

С1=4,72 (тарифная ставка 1 разряда)

Q=130 чел-дней

∑Зп=130х4,72х1,39=852р.

Кран КС 5363 А Кран МКГ 25 БР

См.см = (14,6/26)+(4450/400)+32,88=44,5 р См.см

= (128/26)+(4500/400)+22.24=38,4 р

См.р = 1,08(23+44,5х26)+1,5(852)=2552 р См.р =

1,08(20+38,4х26)+1,5(852)=2377 р

где Сед = 0,02(44,5х26)=23 где Сед=0,02(38.4х26)=20

Пр.з = 2552+((0,15х32600х15)/400) = 2869 р Пр.з=

2377+((0,15х35800х26)/400) = 2726 р

Установка плит покрытия

Кт=(1,54+2(1,19)+1,08+1,79)/5=1,36

С1=4,72 (тарифная ставка 1 разряда)

Q=71,1 чел-дней

∑Зп=71,1х4,72х1,36=456 р.

Кран МКГ 25 БР 28,5-5 Кран МКТ 40 25,8-6

См.см = (128/14,1)+(4500/400)+22.24 = 42,56 р

См.см = (615,5/14,1)+(7400/400)+25,44=88 р

См.р = 1,08(12+42,56х14,1)+1,5(456)=1185 р См.р

= 1,08(25+88х14,1)+1,5(456)=2051 р

где Сед = 0,02(42,56х14,1)=12 где

Сед=0,02(88х14,1)=25

Пр.з = 1185+((0,15х35800х14,1)/400) = 1374 р

Пр.з = 2051+((0,15х59400х14,1)/400)=2365 р

Вывод: после сравнения принимаем кран КС 5363 А

для монтажа колонн, балок,ферм и стеновых панелей, а для монтажа плит покрытий

кран МКГ 25 БР.

10. Расчет состава комплексной бригады

Для каждого монтажного крана формируем отдельные

составы комплексных бригад.

Основные правила формирования комплексных бригад

следующие:

все рабочие в бригаде работают одинаковое или

кратное количество смен;

время работы бригады определяется по времени

работы ведущего звена (ведущее звено определяется в каждом строительном

процессе по-разному);

в бригаде предусматривается совмещение

специальностей (например, плотник-бетонщик, монтажник-сварщик и т.п.).

В монтажном процессе ведущим звеном являются

монтажники, и по времени их работы (количеству машино-смен) устанавливается

время работы сварщиков. бетонщиков и др.

В случае, когда n-й

монтажный кран устанавливает несколько различных конструкций с различными

звеньями по ЕНиР, расчет комплексной бригады начинается с расчета состава

среднего монтажного звена Nмонт, чел., по формуле:

монт=∑Qn/∑Mn

где ∑Qn,

- суммарная трудоемкость работы монтажников при установке всех конструкций,

монтируемых n-м краном, чел-дн.;

∑Mn

- суммарное количество машино - смен, требуемое для установки этих конструкций,

маш.-см.

Формируем бригаду для крана КС 5363 А по монтажу

колонн, подкрановых балок, стропильных ферм и стеновых панелей.

∑Qн=Qк+Qп.б+Qс.ф+Qc.т

∑Mн=Qк+Qп.б+Qс.ф+Qc.т

∑Qн=331,5

ч.см

∑Mн=58,9

м.см

Nмонт=331,5/58,9=5,42

чел (5 чел)

Nсвар=18,4/58,9=0,31чел

(1 чел)

Nплот=21,7/58,9=0,36

чел (1 чел)

Состав бригады

Монтажник 5 разряд 1 чел

Монтажник 4 разряд 1 чел

Монтажник 3 разряд 2 чел

Монтажник 2 разряд 1 чел

Сварщик 1 чел

Плотник-бетонщик 1 чел

Машинист 1 чел

Формируем бригаду для крана МКГ 25 БР для

монтажа плит покрытий.

∑Qн=Qп.п

∑Mн=Qп.п

∑Qн=92

ч.см

∑Mн=14,1

м.см

Nмонт=92/14,1= 5,66

чел (6 чел)

Nсвар=7,9/14,1=0,56чел

(1 чел)

Состав бригады

Монтажник 5 разряд 1 чел

Монтажник 4 разряд 1 чел

Монтажник 3 разряд 2 чел

Монтажник 2 разряд 2 чел

Сварщик 1 чел

Машинист 1 чел

. Календарный план

Календарный план отражает развитие монтажного

процесса во времени, а в случае разбивки на захватки и совмещения работы кранов

(если их больше одного) и в пространстве.

Календарный план выполняется в виде линейного

графика.

Т=М/(т*п)

где М - механоемкость монтажа конструкций,

чел-дн

т - количество кранов в 1 смену

п - количество смен работы крана в сутки.

Сплошными линиями показывается монтаж

конструкций, параллельными штрихами - сварка и заделка стыков и швов, если

монтаж ведется комплексными бригадами или комплексным методом. При комплексном

методе количество смен отдельных монтажных процессов суммируется при

определении общей продолжительности монтажа данным методом.

12. Техника безопасности

При выполнении монтажных работ необходимо

соблюдать требования техники безопасности.

Подготовка рабочих к монтажным работам:

К монтажным работам должны допускаться рабочие в

возрасте от 18 до 60 лет.

. К верхолазным работам допускаются рабочие,

проработавшие не менее одного года на монтажных работах и имеющие разряд не

ниже третьего.

. Машинисты, сварщики, стропальщики, сигнальщики

должны пройти специальное обучение и получить удостоверение.

Эксплуатация грузоподъемных и такелажных приспособлений

1. Все грузоподъемные машины (мачты,

лебедки, люльки) должны иметь сертификат Госгортехнадзора.

2. Масса груза должна быть меньше

грузоподъемности механизма (в противном случае подъем необходимо производить в

два, три приема и более).

. При горизонтальном перемещении

конструкции она должна быть поднята выше встречающихся на пути препятствий на

0,5 м.

. При ветре10-12 м/с работы с применением

крана запрещаются; необходимо установить стопорные устройства, препятствующие

самопроизвольному движению крана.

. Все такелажные устройства перед работой

в течение 10 мин испытываются нагрузкой, в 1,25 раза больше предельной.

. Стропы испытываются нагрузкой,

превышающей инвентарную грузоподъемность в 2 раза.

. Все такелажные устройства, подмости,

стропы, а также ограждения, леса и подъемники должны быть инвентарными и иметь

паспорта.

. Необходим каждодневный

визуальный-осмотр всех устройств.

. На объекте должны ограждаться все

образующиеся в ходе строительства проемы.

. Если подмости выше 1м, то они должны иметь

поручни и отбойную доску.

Приемы безопасности при монтаже конструкций

1. Необходимо удерживать конструкцию от

раскачивания оттяжками.

2. Запрещается передвигать конструкции

после снятия захватных устройств.

3. Временные связи, расчалки, кондукторы

снимаются, когда стык наберет необходимый процент прочности (несущий стык -

70%, ненесущий - 50%).

4. В монтажной зоне должно быть посторонних

рабочих.

. Запрещается переносить монтируемые конструкции

над людьми.

Заключение

В данном курсовом проекте применяется продольное

направление развития монтажного процесса в связи с наличием подкрановых балок,

препятствующих поперечным проходкам кранов при монтаже конструкций покрытия.

Произведя экономический расчет и проанализировав

2 комплекта кранов, удовлетворяющим условиям строительства, заданному объекту,

виду работ выбрали для монтажа II-рой

комплект кранов (на гусеничном ходу).

Для каждого монтажного крана была сформирована

отдельная комплексная бригада. Всего в монтажном процессе задействовано 3

бригады Развитие монтажного процесса во времени отражает календарный план, в

пространстве схема движения кранов на плане здания при установке различных

конструкций с указанием начала, окончания и мест стоянки кранов в М 1:500.

Список литературы

1. Возведение одноэтажных

промышленных зданий унифицированных габаритных схем / ЦНИИОМТП. - М.:

Стройиздат, 1978. - 197 с.

. ЕНиР. Сборник Е4. Монтаж

сборных и устройство монолитных железобетонных конструкций. Вып. 1. Здания и

промышленные сооружения / Госстрой СССР. - М.: Стройиздат, 1987. - 64 с.

. Есенин В.С. Такелажные

работы в строительстве. - М.: Стройиздат, 1990. - 144 с.

. Машины для монтажных работ

и вертикального транспорта. - М.: Стройиздат, 1988.

. Поляков В.И., Полоскин М.Д.

Машины грузоподъемные для строительно-монтажных работ: Справочное пособие по

строительным машинам. - М.: Стройиздат, 1993. - 244 с.

. СНиП 12-03-2001.

Безопасность труда в строительстве. Ч. 1. Общие положения. - М.: Госстрой СССР,

2001. - 62 с.

. Строительное производство:

основные термины и определения: учебное пособие / Г.М. Бадьин, В.В. Верстов,

В.Д. Лихачев, А.Ф. Юдина. - М.: Изд-во АСВ; СПб.: СПбГАСУ, 2006. - 297 с.

. Технология возведения

зданий и сооружений: учебник для вузов / В.И. Теличенко, А.А. Лапидус, О.М.

Терентьев и др. - М.: Высш. шк., 2001. - 320с.

. Технология строительного

производства: учебник для вузов / Л.Д. Акимова, Н. Аммосов, Г.М. Бадьин и др.;

под ред. Г.М. Бадьина, А.В. Мещанинова. 4-е изд., перераб. и доп. - Л.:

Стройиздат, 1987. - 606 с.

. Технология строительных

процессов / А.А. Афанасьев, Н.Н. Данилов, В.Д. Копылов и др.; под ред. Данилова

Н.Н., Терентьева О.М. - 2-е изд., перераб. - М.: Высшая школа, 2000. - 464 с.