Основы автоматизации технологических процессов нефтегазового производства

Оглавление

ПРЕДИСЛОВИЕ

ВВЕДЕНИЕ

Глава 1. ОБЩИЕ СВЕДЕНИЯ ОБ АВТОМАТИЧЕСКОМ УПРАВЛЕНИИ

ПРОИЗВОДСТВЕННЫМИ ПРОЦЕССАМИ, КЛАССИФИКАЦИЯ СИСТЕМ АВТОМАТИЧЕСКОГО

РЕГУЛИРОВАНИЯ (САР)

1.1 Основные понятия и определения теории автоматического

регулирования

.1.1 Принципы регулирования

.1.2 Классификация систем автоматического регулирования

.1.3 Алгоритм (закон) регулирования5

.1.4 Основные требования к автоматическим системам управления

.2 Передаточные функции линейной системы. Структурные схемы и

их преобразования

.3 Статика систем автоматического регулирования

.3.1 Статические характеристики элементов и звеньев САР

.3.2 Статические характеристики соединения звеньев

.4 Понятие об устойчивости систем автоматического

регулирования

Глава 2. МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ

2.1 Основные метрологические термины и определения. Понятие

измерения

.2 Виды средств измерения (СИ)

.3 Системы и единицы физических величин

.4 Метрологические характеристики средств измерений.

Градуировка и поверка средств измерений

Глава 3. ЭЛЕКТРИЧЕСКИЕ ДАТЧИКИ МЕХАНИЧЕСКИХ ВЕЛИЧИН

3.1 Датчики линейного и углового перемещения

.2 Датчики усилия

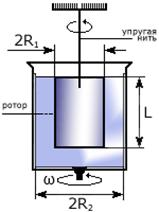

.3 Датчики скорости вращения

Глава 4. МЕТОДЫ И СРЕДСТВА ИЗМЕРЕНИЯ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ

ПАРАМЕТРОВ

4.1 Методы электрических измерений

.2 Методы и средства измерения температуры

.3 Методы и средства измерения уровня

.4 Методы и средства измерения давления

.4.1 Методы прямых измерений давления

.4.2 Методы косвенных измерений давления

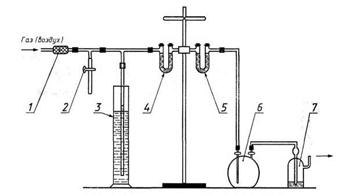

.5 Методы и средства измерения расхода

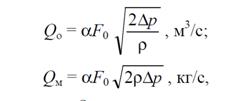

.5.1 Расходомеры переменного перепада давления

.5.2 Расходомеры постоянного перепада давления

.5.3 Электромагнитные расходомеры

.5.4 Ультразвуковые расходомеры

.5.5 Расходомеры переменного уровня

.5.6 Тепловые расходомеры

.5.7 Вихревые расходомеры

.5.8 Кориолисовы расходомеры

Глава 5. МЕТОДЫ И СРЕДСТВА ИЗМЕРЕНИЯ ВИБРАЦИИ

5.1 Методы измерения вибрации

.2 Средства измерения вибрации

Глава 6. ИЗМЕРЕНИЕ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ ЖИДКОСТЕЙ И

ГАЗОВ

6.1 Измерение физико-химических свойств нефти и пластовых вод

.1.1 Измерение физико-химических свойств нефти

.1.2 Измерение физико-химических свойств пластовой воды

.2 Измерение физико-химических свойств газов

Глава 7. РЕЛЕЙНЫЕ ЭЛЕМЕНТЫ

7.1 Электромагнитные реле постоянного и переменного тока

.1.1 Электромагнитные реле постоянного (нейтральные)

.1.2 Электромагнитные реле переменного тока

.2 Магнитоуправляемые контакты (герконы)

Глава 8. ПЕРЕДАЧА ИНФОРМАЦИИ В СИСТЕМАХ АВТОМАТИЗАЦИИ

8.1 Основные сведения о системах телемеханики

.2 Интерфейсы передачи данных

Глава 9. МИКРОПРОЦЕССОРЫ

9.1 Основные сведения о микропроцессорах

.2 Аналого-цифровое и цифро-аналоговое преобразование

информации

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

ПРИЛОЖЕНИЯ

Приложение 1. Контрольно-измерительные материалы

Приложение 2. Перечень практических и лабораторных работ

Приложение 3. Перечень тем расчетно-графических работ

(рефератов)

Приложение 4. Список основной и дополнительной литературы

ПРЕДИСЛОВИЕ

Учебное пособие «Основы автоматизации технологических процессов

нефтегазового производства» содержит систематическое изложение одноименной учебной

дисциплины, полностью соответствует учебной программе, и, по сути, является

основной учебной книгой по дисциплине. В нем отражены базовые знания,

определенные дидактическими единицами Федерального государственного

образовательного стандарта по направлению 131000 «Нефтегазовое дело»,

специальности «Эксплуатация и обслуживание объектов добычи нефти». Содержание

учебного пособия включает характеристику методов получения и использования

знаний в области автоматизации технологических процессов, методологические

основания базовых методов и закономерностей функционирования измерительных

средств и систем автоматизации и развития отраженных в них сфер деятельности, а

также ключевые проблемы и важнейшие тенденции развития нефтегазовой отрасли.

Целью учебного пособия является оказание методической помощи обучаемым в

создании необходимой начальной теоретической базы знаний для обучаемых по

основным принципам построения систем автоматизации производственных процессов,

а также по техническим средствам автоматизации, на базе которых строятся

упомянутые системы. При изучении учебного материала студент получит сведения об

основах автоматизации измерительных процессов, видах и методах измерения,

устройстве и особенностях эксплуатации конкретных датчиков основных технологических

параметров, вторичных приборов и микропроцессорной техники.

Задача пособия заключается в предоставлении студентам возможности

изучения устройства и принципа действия конкретной аппаратуры и средств

автоматики, а также некоторых правил их эксплуатации.

В процессе изучения материала студенты должны ознакомиться с основами и

классификацией методов и средств измерений; получить четкое представление о

технологическом комплексе, о точках съема сигнала параметров технологического

процесса; усвоить принципиальные схемы аппаратуры, принципы работы датчиков и

реле, технические возможности микропроцессорной аппаратуры и средств

автоматики, правила построения структурных схем, критерии регулирования,

перспективы внедрения ЭВМ в процессе разработки и эксплуатации скважин, правила

технически грамотной эксплуатации аппаратуры и средств автоматики; приобрести

навыки проведения сравнительного анализа средств контроля и автоматики; узнать

о сложностях применения средств автоматики и перспективах их развития.

На основе полученных теоретических знаний обучаемые должны научиться

выполнять практические и лабораторные работы, а в последующем уметь монтировать

простую аппаратуру, расшифровывать и проводить анализ диаграмм записи

аппаратуры, производить оценку полученной информации, корректировать режимы

разработки и эксплуатации систем автоматики технологических процессов

нефтегазового производства с использованием специализированной аппаратуры.

ВВЕДЕНИЕ

Автоматизация технологических процессов является решающим фактором в повышении

производительности труда и улучшении качества выпускаемой продукции.

Технологические процессы современных промышленных объектов требуют

контроля большого числа параметров и сложны в управлении. В связи с этим при

проектировании и эксплуатации промышленных установок исключительное значение

придается вопросам профессионализма специалистов работающих на предприятиях ТЭК

[1].

За годы развития переработки нефти и нефтехимической промышленности

наблюдается усложнение процессов, что требует более четкого управления ими. В

первой половине XX века, появились приборы регистрации и контроля параметров,

так называемые контрольно-измерительные приборы - КИП. Зарождение, становление

и развитие приборов измерения и контроля, процесс от автоматического регулирования

до АСУ и управление на макро- и микроуровне является неотъемлемой частью

процессов нефтегазового производства, нефтепереработки и нефтехимии.

Дальнейшее совершенствование приборов регистрации, контроля и управления

параметрами привело к автоматизации и телемеханизации нефтепереработки и

нефтехимии. Последнее привело к компьютеризации и управлению процессами, то

есть к автоматизированным системам управления (АСУ).

И, естественно, что прогресс, в приборостроении и аппаратостроении в АСУ

является интересной задачей, решение которой необходимо для определения

дальнейших перспектив развития на основе преодоления глобальных проблем

управления в нефтегазовой сфере.

В [2] сформулированы шесть основных современных проблем оперативного

управления производством и автоматизации в нефтегазовом производстве:

Учет добычи, движения и использования углеводородного сырья, нефти, газа,

нефтепродуктов, для решения которой важно обеспечить возможность мониторинга

учетных операций, в том числе с лицензионных участков, а также обеспечивать

проведение внутренних и внешних аудитов по учету нефти, что в свою очередь

требует разработки соответствующих измерительных средств, а также

программно-информационной системы.

Управление территориальными активами, организация технического обслуживания

и ремонта оборудования, обеспечение безопасности производства и персонала. Для

решения данной проблемы требуется разработка программно-информационных средств,

обеспечивающих учет, планирование технического обслуживания и ремонтов,

контроль состояния производственных активов и выполненных работ; контроль

заключения и выполнения договоров с подрядчиками на выполнение работ; контроль

за нахождением персонала на производственных объектах; возможность обучения

персонала по месту на тренажерах; наличие на рабочих местах актуальной

документации на использование оборудования, на технологию выполнения процедур и

операций.

Высокий уровень энергопотребления производства и необходимость

мероприятий по энергосбережению и энергоэффективности. Для решения указанной проблемы

требуются программно-информационные средства обеспечивающие учет, планирование

технического обслуживания и ремонтов, контроль состояния энергопотребления по

элементам технологического процесса; выявление объектов энергопотребления со

сверхнормативным уровнем потребления электроэнергии; контроль за выполнением

мероприятий по энергосбережению.

Разнообразие средств АСУ ТП, моделирующих и информационных систем. Данная

проблема требует разработки программно-информационных средств, обеспечивающих

формирование массива исходной информации для стратегического (планы развития и

размещения производства), среднесрочного (годовые и месячные планы) и

оперативного (суточные и сменные планы) планов управления; удовлетворения

требований к составу и структуре документов в соответствии с внутренним

регламентом предприятия, требованиями стандартизации акционеров; унификации

доступа и разграничения полномочий при работе с документами.

Минимизация затрат на эксплуатацию системы при максимальном уровне

информационного сервиса, предоставляемого лицам, принимающим решения. Для

решения проблемы требуются: разработка методологии выполнения работ по развитию

MES-уровня, автоматизации неавтоматизированных ранее производственных объектов

и программно-информационных средств обеспечивающих: поддержание в актуальном

состоянии баз данных и работоспособном состоянии программных средств системы;

контроль функционирования программных средств системы (по обмену информацией с

системами АСУТП, ERP и др.); фиксация действий персонала, включенного в работу

системы.

Увеличение средств и труда на добычу каждой тонны нефти, обусловленное

тем, что месторождения дешевой нефти в Западной Сибири, открытые в конце 1950-х

годов, постепенно истощаются. В нефтеносном регионе остались в основном запасы

со сложной добычей, требующие новых технологических решений и дополнительных

капитальных вложений. Для решения данной проблемы необходимо повысить

эффективность капитальных вложений и облегчить управление извлечением нефти;

повысить эффективность капитальных вложений и облегчить управление извлечением

нефти из недр за счет подхода, получившего название «умные месторождения»,

«интеллектуальные месторождения», «интеллектуальные нефтепромыслы»,

«интеллектуальные скважины»; оптимизировать работы всех промысловых объектов:

скважин, коллекторов, трубопроводов и других наземных объектов.

Глава 1. ОБЩИЕ СВЕДЕНИЯ ОБ АВТОМАТИЧЕСКОМ

УПРАВЛЕНИИ ПРОИЗВОДСТВЕННЫМИ ПРОЦЕССАМИ, КЛАССИФИКАЦИЯ СИСТЕМ АВТОМАТИЧЕСКОГО

РЕГУЛИРОВАНИЯ (САР)

.1 Основные понятия и определения теории

автоматического регулирования

Известно, что технический процесс характеризуется совокупностью данных,

величин, показателей. Совокупность операций для пуска, остановки процесса,

поддержания постоянства показателей процесса или изменения их по заданному закону

называется управлением.

Поддержание показателей на заданном уровне или изменение их по заданному

закону, называется регулированием, т.е. регулирование - это часть управления. И

если эти процессы управления осуществляются без участия человека (оператора),

то они называются автоматическими.

Устройство, осуществляющее технологический процесс, показатели которого

нужно управлять или регулировать, называется объектом управления, или

управляемым объектом. Объектами управления могут быть буровой насос, буровой

станок, привод бурового станка и т. д. или отдельные их узлы, выполняющие те

или иные операции технологического процесса, например, лебедка бурового станка.

Техническое устройство, осуществляющее управление в соответствии с

программой (алгоритмом), называется автоматическим управляющим устройством.

Совокупность объекта управления и управляющего устройства называется

системой автоматического управления (САУ).

Нас интересуют не все операции автоматического управления, а только

регулирование, т. е. те операции, которые относятся к поддержанию или изменению

показателей процесса.

Всякий процесс регулирования может вестись

· без контроля результата - регулирование по разомкнутому циклу;

· с контролем результата - регулирование по замкнутому циклу.

Примером регулирования по разомкнутому циклу без контроля результата

(расхода Q) может служить стабилизация подачи

промывочной жидкости Q при

работе поршневого насоса на полную производительность при включении

соответствующей скорости коробки перемены передач (нерегулируемый привод и нет

сброса промывочной жидкости). Здесь при значительных (не аварийных) изменениях

характеристики гидравлического тракта (по причине зашламования забойной части,

вывалов кусочков породы со стенок скважины и т. п.) расход промывочной жидкости

остается постоянным.

В приведенном примере объектом управления является буровой насос с

нерегулируемым приводом (насосная установка). Управляющим (регулирующим)

органом, который должен содержать объект для осуществления управления подачей

промывочной жидкости, является коробка перемены передач.

Регулирование по разомкнутому циклу применяется значительно реже, чем

регулирование по замкнутому циклу в силу нестабильности характеристик

элементов. Элементы системы подвержены различного рода возмущениям. В приведенном

примере это может быть изменение коэффициента заполнения цилиндров насоса по

причине изменения параметров промывочной жидкости или всасывающего тракта.

Рассмотрим пример регулирования по замкнутому циклу с контролем

результата - расхода Q. На

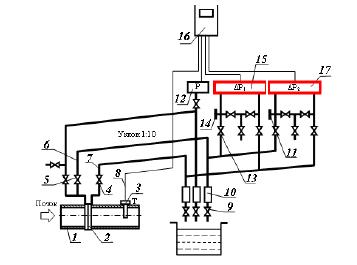

рис. 1.1 приведена структурная схема регулятора (стабилизатора) расхода

промывочной жидкости Q.

Здесь расход Q контролируется датчиком расхода ДР.

Задатчиком З посредством регулировки напряжения Uзад устанавливается требуемый расход Q. Частота оборотов вала двигателя n (следовательно, и расход Q) определяется нагрузкой и напряжением Uг, которое зависит от значения ∆U.

∆U = Uзад - Uос1, (1.1)

где Uос1- напряжение на выходе датчика (Uд), пропорциональное расходу Q, и называется напряжением обратной связи. И эта связь в

данном случае отрицательная (условно обозначается закрашиванием сектора):

уменьшает значение Uзад. При отклонении расхода Q от заданного значения изменяется и Uос1, что приводит к изменению n и тем самым к восстановлению расхода Q.

Автоматическое поддержание заданного закона изменения показателей

процесса с помощью обратной связи называется автоматическим регулированием. В

рассмотренном примере один показатель - Q. И он называется регулируемой величиной.

Итак, основываясь на рассмотренном примере, будем считать, что

автоматическое устройство, которое осуществляет автоматическое регулирование,

называется автоматическим регулятором.

В свою очередь, управляемый регулятором объект, называется регулируемым

объектом.

Совокупность регулируемого объекта и автоматического регулятора

составляют систему автоматического регулирования (САР).

По функциональному назначению автоматические системы подразделяются на

разомкнутые системы автоматического управления, замкнутые системы

автоматического управления и системы автоматического контроля.

Рассмотрим примеры, демонстрирующие работу рассмотренных схем.

1. Пример. Стабилизатор тока накала электронных ламп. Схема демонстрирует

регулирование по разомкнутому циклу.

Поддержание постоянства тока накала IН происходит без участия оператора, т.е. контроль не

осуществляется.

. Пример Ручное регулирование частоты вращения ω

вала электрического

двигателя.

Частота вращения ω вала приводного двигателя Д является функцией

напряжения на клеммах генератора Uг, которое при постоянной частоте

вращения якоря (ωВД = const) определяется током в обмотке возбуждения ОВГ

генератора. Для регулирования или поддержания постоянным частоты вращения ω

оператор следит за

показаниями вольтметра V,

проградуированного в размерностях частоты вращения ω

и, меняя вручную

реостатом Р ток Iовг в обмотке возбуждения, добивается

требуемого значения ω.

Здесь наблюдаем замкнутую систему регулирования. Но такая система ручного

регулирования обладает существенным недостатком: малая точность регулирования и

нежелательное наличие оператора. Кроме того, действует ряд возмущающих

воздействий: меняющийся момент на валу двигателя МС, изменение

температуры среды, износ щеток электрических машин и т.д., отсюда неточность

системы регулирования; система не применима при быстро протекающих процессах.

Рассмотренные примеры позволяют подвести основу для рассмотрения вопроса

о принципах регулирования.

1.1.1 Принципы регулирования

При работе рассмотренных выше систем становится очевидным воздействие

внешних факторов (возмущающих воздействий). Самым простым решением для учета

каждого возмущающего воздействия является установка соответствующего датчика.

Однако данный подход не всегда реализуем. В качестве выхода из создавшегося

положения обычно применяют приемы, в соответствии с которыми сначала измеряют

отклонение от заданной величины с установкой датчика, а затем по измеренному

отклонению вводят поправку (аналогично примеру с изменением положения движка

реостата Р).

Различают следующие основные принципы регулирования:

· по отклонению;

· по возмущению;

· компенсации;

· комбинированный.

На рис.1.4 демонстрируется схема автоматического регулирования

(стабилизации) частоты оборотов вала двигателя с использованием одного датчика

контроля за отклонением частоты оборотов от заданного значения, в качестве

которого выступает тахогенератор.

Эта схема, по сути, является трансформацией схемы ручного регулирования

(рис.1.3) в схему автоматического регулирования (рис.1.4). Здесь оператор

заменен электрической системой контроля и системой воздействия на реостат Р. В

схему введены реостаты Р1 и Р2, реверсивный двигатель РД,

электронный усилитель ЭУ, и редуктор Ред, который механически связанн с движком

реостата Р.

Рассмотрим основные регулирующие элементы (рис. 1.4):

· объект регулирования, в качестве которого выступает двигатель, все

остальные элементы входят в регулятор системы;

· показатель процесса регулирования, в качестве которого выступает угловая

скорость ω, т.е. регулируемая величина, которая может быть как

постоянной, так и меняться в соответствии с каким либо законом;

· регулирующий орган, роль которого играет якорная цепь

двигателя, меняя положение или состояние которой, можно изменять регулируемую

величину;

· регулирующее воздействие - напряжение в якорной цепи

двигателя;

· задающая величина (воздействие) системы - Uзад; т. е. это такая величина, которая

пропорциональна или функционально связана с регулируемой величиной и служит для

изменения уровня последней; через Uзад задается

конкретное значение ω.

Если ∆U = Uзад - Uос = 0, то наступит состояние равновесия. Uос - это напряжение обратной связи,

которое пропорционально регулируемой величине ω. При изменении ω

(по причине изменения

момента Мс сопротивления на валу двигателя) изменяется

вырабатываемое тахогенератором напряжение обратной связи Uос, нарушается равновесие (∆U ≠ 0), что приводит по цепочке (ЭУ - РД - Ред - Р - Iовг) к изменению вырабатываемого

генератором напряжения Uг и к восстановлению регулируемой

величины ω.

В рассмотренной схеме контроль регулируемой величины осуществляется активным

способом, а цепь передачи сигнала с выхода на вход системы называется главной

обратной связью.

Принцип регулирования, который заложен в схеме (рис.1.4), называется

принципом регулирования по отклонению. Системы, которые строятся по данному

принципу, всегда содержат обратную связь. Это значит, что они работают по

замкнутому циклу.

Под системой автоматического регулирования по отклонению будем понимать

такую систему, при работе которой измеряется отклонение регулируемой величины

от заданного значения, а в функции от значения отклонения вырабатывается некое

регулирующее воздействие, сводящее это отклонение к минимальному значению.

Отметим и запомним, что системы регулирования по отклонению всегда должны

содержать главную отрицательную обратную связь.

Еще одним принципом регулирования, который гораздо реже используется в

автоматических регуляторах, является принцип регулирования по возмущению или

принцип компенсации, а также компенсация возмущения.

На рис. 1.5 демонстрируется схема генератора постоянного тока. Данная

иллюстрация поясняет принцип регулирования по возмущению. Здесь генератор

работает на изменяющуюся нагрузку Rн.

Напряжение U является регулируемой величиной. ЭДС

генератора пропорциональна потоку возбуждения Φв Ег = k Φв.

Ег = k Φв.

Будем считать, что изменение напряжения на зажимах генератора

обуславливается только внутренним сопротивлением якорной цепи:

U = Е

- Iн· Rа, (1.2)

Е = U + Iн· Rа = Iн· Rн + Iн· Rа = Iн (Rа + Rн) (1.3)

Допустим, что при изменении тока Iн напряжение U = Uо = const.

Тогда должно быть выполнено условие

Е= Uо + ΔЕ = Uо + IнRа = k (Φво + ΔΦв). (1.4)

Значит, ΔЕ изменится за счет

Φв·Uо = k ·Φво и ΔΦв = (Rа/k)·Iн = c Iн, (1.5)

т.е. изменение регулируемой величины ΔΦ должно быть пропорционально току

нагрузки Iн. Это условие выполняется за счет компаундной обмотки,

дающей дополнительный поток возбуждения Φдоп, пропорциональный нагрузке

возмущения - току IН. Исходя из этого, основная обмотка

(основной поток возбуждения Фосн) предназначается для создания

начального напряжения UО. Значение ΔЕ определяется компаундной обмоткой.

Обе обмотки создают суммарный магнитный поток Фво.

В результате изменения тока нагрузки IН меняется суммарный

поток Фво, а напряжение Uо постоянно.

Это и есть пример реализации принципа компенсации в регулировании, когда при

измерении нагрузки (возмущающем воздействии) в функции от измеренного значения

вырабатывается некое регулирующее воздействие, которое позволяет регулируемой

величине оставаться постоянной. Системы, работающие по такому принципу

компенсации, относятся к системам разомкнутого типа, не имеющим обратной связи.

Основное достоинство таких систем - быстродействие. Вместе с тем, система

обладает и рядом недостатков:

· за счет того, что у объекта есть несколько возмущающих воздействий и для

систем компенсации нужно измерять в отдельности каждое возмущающее воздействие

и в функции от него вырабатывать регулирующее воздействие, что значительно

усложняет систему;

· проблема измерения неэлектрических возмущающих воздействий;

· неоднозначность и сложность зависимости регулирующего от возмущающего

воздействия.

Из-за указанных недостатков рассмотренные системы применяются гораздо

реже в сравнении с системами, реализующими принцип регулирования по отклонению.

Третий принцип регулирования - комбинированный (сочетание первых двух

принципов). Применяется еще реже, чем первые два. Достоинства и недостатки

такие же. Системы довольно сложные и их изучение пока не предусмотрено.

.1.2 Классификация систем автоматического

регулирования

По закону воспроизведения (изменения) регулируемой величины замкнутые

системы регулирования делятся на три вида:

· системы стабилизации,

· системы программного регулирования,

· следящие системы.

Отличаются они друг от друга не принципиально, а лишь режимом работы и

конструктивно. Они имеют общую теорию и исследуются одинаковыми методами.

Система стабилизации - это система поддержания постоянства регулируемой

величины. Рассмотренные выше системы относятся к системам стабилизации.

В системах программного регулирования регулируемая величина должна

изменяться по заранее известной программе во времени.

Следящая система. Здесь регулируемая величина изменяется по неизвестному

произвольному закону. Закон определяется некоторым внешним задающим

воздействием (произвольно).

В зависимости от характера регулирующего воздействия на исполнительный

элемент системы автоматического регулирования подразделяются на:

· системы непрерывного,

· импульсного и

· релейного регулирования.

В системах непрерывного регулирования сигналы на выходе всех элементов

системы являются непрерывными функциями сигналов на входе элементов.

Системы импульсного регулирования отличаются тем, что в них через

определенные промежутки времени происходит размыкание и замыкание контура

регулирования специальным устройством. Время регулирования делится на импульсы,

в течение которых процессы протекают так же, как и в системах непрерывного

регулирования, и на интервалы, в течение которых воздействие регулятора на

систему прекращается. Такие регуляторы применяются для регулирования медленно

протекающих процессов (регулирование температуры в промышленных печах,

температуры и давления в котлах).

В системах релейного регулирования размыкание контура регулирования

производится одним из элементов системы (релейным элементом) в зависимости от

внешнего воздействия.

В зависимости от результатов, получаемых при автоматическом

регулировании, различают два вида автоматического регулирования:

· статическое и

· астатическое.

Статическим называется такое автоматическое регулирование, при котором

регулируемая величина при различных постоянных внешних воздействиях на объект

регулирования принимает по окончании переходного процесса различные значения,

зависящие от величины внешнего воздействия (например, нагрузки).

На рис. 1.6, а представлен регулятор уровня воды в баке. В регуляторе

уровня воды при увеличении расхода воды q уровень снижается, через поплавок и рычаг открывается

задвижка, приток q1 возрастает и наоборот.

Система статического регулирования имеет следующие характерные свойства:

равновесие системы возможно при различных значениях регулируемой

величины;

каждому значению регулируемой величины соответствует единственное

определенное положение регулирующего органа.

Для

осуществления такой связи между датчиком и исполнительным элементом контур

регулирования должен состоять из так называемых статических звеньев, у которых

в состоянии равновесия выходная величина однозначно зависит от входной:  . Это объясняется тем, что расход воды q

равен притоку q1 при

каком-то строго определенном, своем уровне Н. Изменится расход, изменится

уровень, приток будет равен расходу - и опять наступит равновесие.

. Это объясняется тем, что расход воды q

равен притоку q1 при

каком-то строго определенном, своем уровне Н. Изменится расход, изменится

уровень, приток будет равен расходу - и опять наступит равновесие.

Регулятор,

осуществляющий статическое регулирование, называется статическим регулятором.

Для

характеристики степени зависимости отклонения регулируемой величины от нагрузки

в теории регулирования пользуются понятием неравномерности, или статизма

регулирования.

Пусть

график зависимости установившихся значений регулируемой величины x от

нагрузки q (характеристика регулирования) имеет вид,

изображенный на рис.1.6, б (характеристика регулирования дана в конкретных

координатах для регулятора уровня воды в баке; ниже координаты приводятся в

общем виде, для любых статических регуляторов). Максимальное значение регулируемой

величины хmax соответствует

холостому ходу объекта (нагрузка отсутствует); минимальное значение  - номинальной нагрузке - qном.

- номинальной нагрузке - qном.

Для

определения статизма регулирования воспользуемся относительными координатами:

, (1.6)

, (1.6)

, (1.7)

, (1.7)

где

φ

- относительное значение регулируемой

величины;

- сама

регулируемая величина;

- сама

регулируемая величина;

-

минимальное значение регулируемой величины (при номинальном режиме);

-

минимальное значение регулируемой величины (при номинальном режиме);

и qном

- базовые значения величин;

и qном

- базовые значения величин;

λ - относительное значение нагрузки.

Тогда

неравномерность δ

(или статизм) системы в общем случае есть

частная производная в данной точке (или относительная крутизна характеристики

регулирования в этой точке):

(1.8)

(1.8)

Если

характеристика регулирования линейная, то статизм будет постоянной величиной

для всех значений нагрузки. И он может быть определен следующим образом:

,

,  (1.9)

(1.9)

Статический

регулятор поддерживает не строго постоянное значение регулируемой величины, а с

ошибкой, которая называется статической ошибкой системы. Таким образом, статизм

регулирования - это относительная статическая ошибка при изменении нагрузки от

холостого хода до номинальной.

В

некоторых системах статическая ошибка (даже если и сотые доли процента)

нежелательна, тогда переходят к регулированию, при котором она равна нулю - к

астатическому регулированию. Характеристика регулирования такой системы

представляется линией, параллельной оси нагрузки.

Астатическим

называется автоматическое регулирование, при котором при различных постоянных

значениях внешнего воздействия на объект отклонение регулируемой величины от

заданного значения по окончании переходного процесса становится равным нулю.

В

астатическом регуляторе уровня Н воды в баке (рис. 1.7) поплавок переремещает

ползунок реостата в ту или иную сторону в зависимости от изменения уровня от

заданного значения, тем самым запитывая двигатель, управляющий положением

заслонки. Выключен двигатель будет тогда, когда уровень воды достигнет

заданного значения.

Система

астатического регулирования имеет следующие характерные особенности:

равновесие

системы имеет место только при одном значении регулируемой величины, равном

заданному;

регулирующий

орган имеет возможность занимать различные положения при одном и том же

значении регулируемой величины.

В

реальных регуляторах первое условия выполняется с некоторой погрешностью. Для

выполнения второго условия в контур регулирования вводится так называемое

астатическое звено. В приведенном примере - двигатель, обладающий тем

свойством, что при отсутствии напряжения его вал неподвижен в любом положении,

а при наличии напряжения - непрерывно вращается.

В

зависимости от источника энергии, получаемой регулятором, различают

· прямое и

· непрямое регулирование.

В системах прямого регулирования энергия для перестановки управляющего

элемента получается от датчика (как пример - статический регулятор уровня

воды).

В системах непрямого регулирования энергия для перестановки управляющего

элемента получается от постороннего источника (пример - астатический регулятор

уровня воды).

Системы автоматического регулирования с несколькими регулируемыми

величинами (например, давление пара в котле, подача воды в котел, подача

топлива и воздуха в топку) подразделяются на системы несвязанного и связанного

регулирования.

Системами несвязанного регулирования называются такие, в которых регуляторы,

предназначенные для регулирования различных величин, не связаны друг с другом и

могут взаимодействовать только через общий для них объект регулирования. Если в

системе несвязанного регулирования изменение одной из регулируемых величин

влечет за собой изменение других регулируемых величин, то такая система

называется зависимой; и если не влечет, то система называется независимой.

Системами связанного регулирования называются такие, в которых регуляторы

различных регулируемых величин связаны друг с другом и помимо объекта

регулирования.

Система связанного регулирования называется автономной, если связи между

входящими в ее состав регуляторами таковы, что изменение одной из регулируемых

величин в процессе регулирования не вызывает изменения остальных регулируемых

величин.

Замкнутые системы автономного регулирования, имеющие только одну

(главную) обратную связь, называются одноконтурными. Системы автоматического

регулирования, имеющие помимо одной главной обратной связи еще одну или

несколько главных или местных обратных связей, называются многоконтурными.

В зависимости от вида характеристик элементов, из которых состоят

системы, все системы делятся на:

· линейные и

· нелинейные.

Линейными называются системы, которые состоят только из элементов,

имеющих линейные характеристики; переходные процессы в таких элементах

описываются линейными дифференциальными уравнениями.

Нелинейными называются системы, которые имеют один или несколько

элементов с нелинейными характеристиками; переходные процессы в таких системах

описываются нелинейными дифференциальными уравнениями.

При классификации по виду используемой энергии все системы можно

подразделить на:

· электрические,

· гидравлические,

· пневматические,

· электрогидравлические,

· электропневматические и т. д.

В зависимости от числа регулируемых величин системы автоматического

регулирования (САР):

· одномерные,

· двухмерные,

· многомерные.

Многомерные САР могут быть системами несвязанного и связанного

регулирования. Система связанного регулирования может быть автономной.

1.1.3 Алгоритм (закон) регулирования

Всякую систему автоматического регулирования можно рассматривать как

вычислительное устройство, которое вырабатывает регулирующее воздействие в

функции от величины рассогласования ε, нагрузки q и других величин.

А сама функциональная связь, функциональная зависимость, между желаемым

регулирующим воздействием на объект yо, величиной рассогласования ε, нагрузкой q , производных и

интегралов двух последних величин, называется алгоритмом регулятора или законом

регулирования.

Аналитически в общем виде

= ƒ (ε, ε', ε'', …

= ƒ (ε, ε', ε'', …  ε dt,…q, q', q'',…).

(1.9)

ε dt,…q, q', q'',…).

(1.9)

По

виду этой функциональной зависимости и различают принципы регулирования.

Например,

алгоритм регулятора по отклонению будет иметь зависимость:

= ƒ (ε, ε', ε'', …

= ƒ (ε, ε', ε'', …  ε dt). (1.10)

ε dt). (1.10)

Алгоритм

регулятора по нагрузке:

= ƒ (q, q', q'',…)

(1.11)

= ƒ (q, q', q'',…)

(1.11)

Уравнение

(1.9) - алгоритм комбинированного регулирования.

Несколько

конкретных алгоритмов регулирования:

алгоритм

пропорционального регулирования

= a0 · ε , (1.12)

= a0 · ε , (1.12)

где

регулирующее воздействие пропорционально ε, и сами регуляторы называются П-регуляторами;

алгоритм

регулирования пропорциональный с воздействием по первой производной:

= а0

·

ε + а1 · ε' , (1.13)

= а0

·

ε + а1 · ε' , (1.13)

алгоритм

регулирования пропорциональный с воздействием по первой и второй производной:

= а0 · ε + а1 · ε' + а2 · ε'', (1.14)

= а0 · ε + а1 · ε' + а2 · ε'', (1.14)

интегральный

закон регулирования - И-регулятор:

= b0

= b0

ε dt,

(1.15)

ε dt,

(1.15)

алгоритм

регулирования пропорциональный с воздействием по интегралу - ПИ-регулятор:

= а0

·

ε + b0

= а0

·

ε + b0  ε dt

(1.16)

ε dt

(1.16)

1.1.4 Основные требования к автоматическим

системам управления

Применение автоматического управления производственными процессами должно

улучшать их технико-экономические показатели. Исключением являются случаи,

когда основным и решающим фактором является улучшение труда обслуживающего

персонала и если это обуславливается также соображениями техники безопасности.

Сформулированы общие требования к САУ:

· максимальная простота, где не всегда необходима «полная автоматизация»,

т.е. системе поручают только те функции, которые совершенно необходимы;

· САУ должна быть гибкой, т.е. допускать быстрый переход (в

случае необходимости) к ручному управлению из нескольких мест;

· САУ должна действовать как при нормальных, так и при

аварийных режимах;

· максимальная надежность САУ;

· снижение стоимости автоматизированных установок;

· применение типовых узлов, аппаратов и ряд др.

Непосредственно к самой САУ все требования можно разбить на следующие

четыре категории:

· требования к величине запаса устойчивости;

· требования к величине отклонения регулируемого параметра в

установившемся режиме (статическая точность);

· требования к поведению системы в переходном процессе

(качество переходного процесса);

· требования к динамической точности системы, т.е. к величине

отклонения при наличии непрерывно изменяющихся воздействий.

1.2 Передаточные функции линейных систем.

Структурные схемы и их преобразования

При исследовании САР широко используются структурные схемы, которые

представляют собой условное графическое изображение дифференциального

уравнения.

При составлении структурных схем каждое звено системы (группа звеньев)

обозначается прямоугольником, в который вписывается его передаточная функция.

При этом различают четыре основных типа дифференциальных уравнений и их

графическое изображение:

1. Звено с одной входной и одной выходной величиной (рис.1.8);

уравнением изображения этого звена будет:

, (1.17)

, (1.17)

а

графическое изображение:

1. Безинерционное звено с коэффициентом передачи К (рис.1.9):

(1.18)

(1.18)

3. Звено с двумя входными и одной выходной величиной (рис.1.10):

.

Звено с двумя передаточными функциями и двумя входными сигналами (рис.1.11):

(1.19)

(1.19)

Используя

эти изображения, составляются структурные схемы. Например, структурная схема

ЭМУ в виде двух звеньев первого порядка:

Здесь:

;

;  и

и

Для исследования системы необходимо знать ее передаточную функцию, для

чего необходимо познакомиться с преобразованиями структурных схем.

. Последовательное соединение звеньев: вход каждого последующего звена

соединяется с выходом предыдущего (рис.1.13).

,

,  ,

,  и

и

(1.20)

(1.20)

Итак, передаточная функция последовательно соединенных звеньев равна

произведению передаточных функций отдельных звеньев:

(1.21)

(1.21)

2. Параллельное соединение звеньев: входная величина одинакова для

звеньев, а выходные величины суммируются (рис.1.14):

,

,  ,

,  (1.22)

(1.22)

Уравнение

сумматора:

. (1.23)

. (1.23)

Передаточная

функция:

(1.24)

(1.24)

Передаточная

функция параллельно соединенных звеньев равна сумме передаточных функций

звеньев.

.

Охват звена обратной связью (рис.1.15). Исходные уравнения:

для

охватываемого звена  , (1.25)

, (1.25)

для

звена обратной связи  (1.26)

(1.26)

для

сумматора  , (1.27)

, (1.27)

здесь знак “+” для ПОС, знак “-” для ООС.

В уравнениях исключаем промежуточные величины:

(1.28)

(1.28)

и

передаточная функция

(1.29)

(1.29)

Основные правила преобразования структурных схем

1. Группу последовательного, параллельного соединения звеньев или

охваченных обратной связью соединения звеньев можно заменить одним звеном с

соответствующей передаточной функцией.

. Точку приложения или съема воздействия можно переносить через одно или

несколько звеньев, добавляя в преобразуемую цепь звено с такой передаточной

функцией, чтобы выходной сигнал этой цепи не изменился.

Пример преобразования структурной схемы системы с перекрестной обратной

связью (опущен оператор s)

показан на рис. 1.16.

для освобождения от перекрестной связи точка съема воздействия 1

переносится в точку 2 с добавлением в цепь обратной связи (W5), звено с передаточной функцией W3 (в соответствии с правилом 2);

находится передаточная функция звена W6 (последовательное соединение звеньев с передаточными

функциями W3 и W5 );

находится передаточная функция звена W7 (охват звена с передаточной функцией W2 обратной связью - звено обратной связи с передаточной

функцией W6 );

находится передаточная функция звена W8 (последовательное соединение звеньев с передаточными

функциями W1 и W7 );

находится передаточная функция звена W9 (охват звена с передаточной функцией W8 обратной связью - звено обратной связи с передаточной

функцией W4);

находится передаточная функция звена W10 - системы (последовательное соединение звеньев с

передаточными функциями W9 и W3).

1.3 Статика систем

автоматического регулирования

Статика регулирования изучает равновесные, установившиеся состояния,

которые имеют место при постоянных значениях возмущающих и управляющих

воздействий на систему.

В результате изменения воздействия от одного постоянного значения до

другого в системе возникает переходный процесс. Если САР устойчива, то

координаты системы при этом будут стремиться к некоторым установившимся

значениям. Эти конечные значения и рассматривает статика.

1.3.1 Статические характеристики элементов и

звеньев САР

Всякий элемент системы регулирования может характеризоваться несколькими

входными и выходными координатами.

Для звена в целом можно записать ℓ уравнений:

Хвых1 = ƒ1 (Хвх1, …Хвх m) (1.30)

Хвых2 = ƒ2 (Хвх2, …Хвх m)

Эта система уравнений, описывающая установившийся процесс, называется

Хвых ℓ= ƒℓ (Хвх ℓ, …Хвх m )

уравнениями статики звена.

Уравнения статики могут быть получены из уравнений динамики при

приравнивании нулю всех производных от координат и от возмущающих воздействий,

поскольку значения тех и других в установившемся режиме постоянны.

Возьмем частный случай, когда звено характеризуется одной координатой

(одно управляющее воздействие). Статическая характеристика такого звена: Хвых

= ƒ(Хвх).

Такими простейшими статическими характеристиками описываются многие

измерительные, преобразовательные, усилительные, управляющие элементы систем

регулирования.

В зависимости от вида функции ƒ(Хвх) звенья разделяются на

· статические, обладающие статической характеристикой, и

· астатические, не имеющие статической характеристики.

Статические характеристики, в свою очередь, делятся на линейные, у

которых функция ƒ(Хвх) в рассматриваемом диапазоне изменения

Хвх и Хвых есть линейная функция

Хвых = а + bХвх,

(1.31)

где а и b - постоянные, и нелинейные, у

которых функция ƒ(Хвх) имеет более сложный вид.

Графически статическая характеристика линейного звена прямая. Примером

статической характеристики линейного звена является характеристика

ненагруженного тахогенератора: E = к ω

(коэффициент а = 0), где

E - ЭДС тахогенераторара; ω

- угловая скорость; k - коэффициент передачи тахогенератора.

Часто уравнение статики линейного звена приводят к виду, чтобы вместо

текущих значений координат фигурировали их отклонения от некоторого начального

значения:

ΔХвх = Хвх - Хо

вх, (1.32)

где Хо вх - начальное значение; Хвх - текущее

значение.

Аналогично

ΔХвых = Хвых - Хо

вых. (1.33)

Подставим в первоначальное уравнение статики:

Хо вых + ΔХвых = а + b (Хо вх + Δ Хвх)

Очевидно, для начального состояния

Хо вых = а + bХо

вх (1.34)

Вычтем из (1.30) (1.31), получим уравнение статики в отклонениях:

ΔХвых = b·

ΔХвх

(1.35)

Видно, что выбыл коэффициент а, т. е. характеристика по уравнению статики

в отклонениях всегда проходит через начало координат с тем же углом наклона:

В САР есть звенья, характеризующиеся двумя входными координатами и одной

выходной. К таким звеньям относятся все объекты регулирования: входными

координатами объекта регулирования является регулирующее воздействие и

возмущение. Статическая характеристика в данном случае выглядит:

φ = ƒ (μ, q ), (1.36)

где φ - регулируемая величина объекта;

μ - регулирующее воздействие;

Графически в треугольной системе координат функция изображается в виде

поверхности.

Подобное изображение весьма неудобно. Поэтому статические характеристики

объектов представляются на плоскости в виде семейства характеристик:

φ = ƒ1 (μ) , либо φ

= ƒ2 (q)

q=const μ=

const

1.3.2 Статические характеристики соединений

звеньев

Многие звенья САР по своей конструкции являются направленными, т.е.

воздействия в них передаются только в одном направлении. Ниже рассматриваются

звенья направленного действия.

Наиболее употребительными соединениями звеньев являются:

· параллельное,

· последовательное и

· охват звена жесткой обратной связью.

Параллельное соединение звеньев.

При параллельном соединении звеньев входные координаты всех звеньев

равны, а выходные суммируются:

Хвх1 = Хвх2 = Хвх3 = Хвх, Хвых

= Хвых1 + Хвых2 + Хвых3 (1.37)

Для построения статической характеристики параллельных звеньев необходимо

в одной системе координат с одинаковым масштабом построить статические

характеристики отдельных звеньев и их ординаты сложить .

При линейных статических характеристиках:

Хвых1 = k1 · Хвх1,

Хвых2 = к2 · Хвх2,

Хвых3 = к3 · Хвх3, (1.38)

………………….

Хвых = (k1 + k2 + k3+…+ kn) Хвх = К · Хвх

Статический коэффициент передачи параллельно соединенных звеньев равен

сумме коэффициентов передачи отдельных звеньев:

К = (k1 + k2 + k3+…+ kn) (1.39)

Последовательное соединение звеньев.

При последовательном соединении направленных звеньев выходные координаты

предыдущего звена являются входными координатами последующего.

Для построения результирующей характеристики строятся отдельные

характеристики в разных квадрантах. Наиболее простым является построение в

случае трех звеньев (рис.1.25).

первого звена, во втором квадранте построена характеристика второго

звена, в третьем - третьего. Зададимся некоторым значением Хвх1

(точка 1), ему соответствует Хвых1, которое равно Хвх2 и

т.д.

При последовательном соединении более трех звеньев сначала проводится их

комбинация по три, находятся характеристики групп по три звена в каждой и

аналогичным способом находится затем уже характеристика соединения.

При последовательном соединении линейных звеньев (частный случай):

Хвых1 = k1 Хвх1,

Хвых2 = k2 Хвх2, (1.40)

Хвых3 = k3 Хвх3,

результирующая характеристика Хвых3 = k1k2k3Хвх1

Рис.1.25. Последовательное соединение звеньев - а), построение

статической характеристики системы из трех последовательно соединенных

нелинейных звеньев - б).

В первом квадранте построена статическая характеристика Хвых1=

ƒ (Хвх1)

Таким образом, в случае последовательного соединения линейных звеньев

коэффициент передачи системы К равен произведению коэффициентов передач

отдельных звеньев:

К = k1k2k3 (1.41)

Охват звена жесткой обратной связью

Звеном с обратной связью называется такое устройство, при помощи которого

часть выходного сигнала передается на вход данного звена (или одного из

предыдущих звеньев).

Когда передаваемое обратной связью воздействие зависит только от выходной

величины и не зависит от времени, обратная связь называется жесткой:

Согласно схеме: часть выходного сигнала звена I подается на его вход через звено II. Пусть статическая характеристика охватываемого звена (без

обратной связи) Хвых = ƒ(Хвх) и статическая

характеристика обратной связи Хос = φ (Хвых). Тогда статическая

характеристика системы будет

Хвых = ƒ [ Хвх′ ± φ

(Хвых)]

(1.42)

Знак «+»- при положительной обратной связи; «-» - при отрицательной

связи.

В системах регулирования по отклонению регулятор, подключенный к объекту,

образует отрицательную обратную связь, поскольку он стремится

противодействовать возмущающему воздействию.

На рис. 1.27 показано построение статической характеристики при

отрицательной обратной связи.

В первом квадранте строится статическая характеристика охватываемого

звена I, во втором- характеристика звена

обратной связи II. Результирующая

характеристика III строится в

первом квадранте.

Для построения статической характеристики запишем уравнение сумматора: Хвх

= Хвх′ - Хос или Хвх′ = Хвх

+ Хос. Отсюда вытекает и правило построения суммарной

характеристики: задаемся выходной величиной системы - точка 1, по ней находим Хвх

- точка 2 и Хос - точка 3; к отрезку 1-2 прикладываем отрезок 2- 4,

равный 1-3 - точка 4 является результирующей и т. д.

Отрицательная обратная связь (ООС) делает результирующую характеристику

более пологой, чем исходная, уменьшает коэффициент передачи звена.

Рассмотрим статическую характеристику системы при положительной обратной

связи (ПОС). На рис. 1.28 показано построение статической характеристики

системы при ПОС. Характеристики охватываемого I звена и звена обратной связи II рисуются в одном (первом) квадранте. Для ПОС уравнение

сумматора Хвх = Хвх′ + Хос, или Хвх′

= Хвх - Хос. Отсюда почти аналогичное, как и при

отрицательной обратной связи, и построение характеристики: точка 2

результирующей характеристики определяется как разность отрезков (0 - 3) минус

(0 -1) и т. д.

Положительная обратная связь делает результирующую характеристику более

крутой, увеличивает коэффициент передачи.

Рассмотрим приведенных два случая для линейных звеньев:

Хвых = k0

Хвх и Хос

= kос Хвых, (1.43)

где k0 - коэффициент передачи охватываемого

звена.

Результирующая характеристика

Хвых = k0

Хвх = k0 (Хвх′ ± kОС Хвых). (1.44)

X′

X′ (1.45)

(1.45)

Здесь

знак минус относится к ПОС, знак плюс - к ООС.

Коэффициент

передачи звена с обратной связью:

(1.46)

(1.46)

ПОС

увеличивает коэффициент передачи, ООС - уменьшает.

1.4 Понятие об устойчивости систем автоматического регулирования

Всякая САР подвержена воздействию возмущающих сил. Эти силы стремятся

вывести систему из состояния равновесия. Если система устойчива, то она

противостоит действию возмущающих сил, а будучи выведенной из равновесия,

возвращается к нему с определенной точностью. Неустойчивая система после

действия возмущающих сил не возвращается к равновесному состоянию, а либо

удаляется от него, либо совершает недопустимые колебания около равновесного

состояния.

Понятие устойчивости может быть проиллюстрировано на примере

шар-плоскость (рис.1.29).

Пример 1. Рассмотрим рис.1.29, а. Под действием возмущающих сил шар

переместился из точки Ао в точку А1. После действия этих

сил шар вернется в точку Ао - положение шара на вогнутой плоскости

устойчиво. Поскольку есть трение, то, конечно, шар вернется не точно в точку Ао,

а остановится рядом. Система будет устойчивой, если она от возмущенного

состояния перейдет в некоторую конечную область, окружающую невозмущенное

состояние равновесия.

Здесь и далее точка Ао - невозмущенное состояние равновесия

системы, точка А1 - возмущенное состояние системы.

Пример 2 - рис.1.29, б. Здесь шар не вернется в свое состояние равновесия

в точку Ао - случай неустойчивого положения шара на плоскости.

Рис. 1.29. Иллюстрация понятия устойчивости на примере плоскости и шара.

Есть и другие виды систем.

Пример 3 - рис.1.43, в. Система устойчива в малом, но неустойчива в

большом.

Пример 4 - рис. 1.29, г. Полуустойчивое состояние равновесия.

Пример 5 - рис. 1.29, д. Безразличное состояние равновесия [3-5].

Глава 2. МЕТРОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ

.1 Основные метрологические термины и

определения. Понятие измерения

Метрология зародилась в глубокой древности, когда начали формироваться

первые государства, стала развиваться торговля, появилась необходимость

выполнять достаточно большие общественные работы. Исторические памятники

называют её возраст: более 6 тыс. лет.

На каждом этапе своего развития метрология решала собственные задачи,

отражающие потребности общества. Вместе с этим менялось и само понятие

метрологии. В дословном переводе с древнегреческого (от metron - мера и 1оgos -

учение) метрология - наука о мерах. Измерить величину - значит сравнить ее с

мерой.

Многие века меры были в основном антропометрическими (связанными с

размерами человеческого тела - пядь, фут, локоть, аршин, сажень) или обиходными

(например, первоначально дюйм - длина трех ячменных зерен, приставленных одно к

другому своими концами). Раздробленность территорий и народов обусловила

огромное разнообразие однородных мер. Так, к концу XVIII в. в разных странах

существовало (округленно) 280 различных футов (мера длины), 390 фунтов (мера

веса, в современном понимании - мера массы). С развитием торговых и финансовых

связей отсутствие единых мер стало вызывать существенные трудности.

Важным событием в развитии метрологии стало принятие Национальным

собранием Франции в 1790 г. Декрета о реформе мер. В основу декрета легла

предложенная группой академиков метрическая система мер. В качестве базовой

была выбрана естественная мера длины, равная одной десятимиллионной доле четверти

парижского меридиана, которая получила название метра. Второй (производной)

мерой системы был назван килограмм, равный массе одного кубического дециметра

чистой воды при температуре 4 °С. В 1799 году были изготовлены и сданы на

хранение в Архив Французской республики платиновые эталоны этих мер, названные

«метром Архива» и «килограммом Архива».

К настоящему времени к Метрической конвенции присоединились 48

государств, в которых сосредоточено более 95% мирового промышленного капитала.

День подписания Метрической конвенции - 20 мая - предложено отмечать как

Всемирный день метрологии.

Главный элемент системы измерений в любой стране - национальный

метрологический институт (НМИ). В соответствии с Метрической конвенцией многие

промышленные страны учредили или реорганизовали свои НМИ. Первыми среди них

стали: Федеральный физико-технический институт Германии в 1887 г., Главная

палата мер и весов России в 1893 г., Национальная физическая лаборатория

Великобритании в 1900 г., Национальное бюро стандартов NBS Соединенных Штатов

Америки в 1901 г. (ныне - Национальный институт стандартов и технологий NIST).

К концу XIX в. все страны, подписавшие Метрическую конвенцию, получили

национальные эталоны метра и килограмма, изготовленные в 1889 г. по единой

технологии из платино-иридиевого сплава с наивысшей возможной для того времени

точностью. Те прототипы этих эталонов, которые оказались наиболее близкими по

своим значениям к архивным эталонам 1799 г., получили статус международных

эталонов и поступили в Международное бюро мер и весов (МБМВ).

Развитие метрологии в России получило серьезный импульс с назначением в

1892 г. управляющим Депо образцовых мер и весов крупнейшего российского ученого

Д.И. Менделеева. По его инициативе Депо было преобразовано в Главную палату мер

и весов (1893), ставшую одним из первых в мире национальных научных учреждений

метрологического профиля. Под руководством Д.И. Менделеева была проведена

работа по созданию комплекта российских эталонов и их международным сличениям,

начала создаваться государственная метрологическая служба, реализована широкая

программа научных исследований в области метрологии, проведена подготовка к

внедрению в России метрической системы

Международный словарь основных и общих терминов метрологии [6] дает самое

краткое определение метрологии как науки об измерениях.

Измерения сопутствуют человеку буквально на каждом шагу. В повседневной

жизни мы постоянно сталкиваемся с измерениями расстояний, масс, времени,

температуры, давления. В современной промышленности ежедневно выполняются

миллиарды измерений. Доля затрат на выполнение измерений составляет в среднем

10-15% от общих трудозатрат, а в электронике от -60 до -80%. О роли измерений в

научных исследованиях достаточно определенно высказался Д.И. Менделеев: «Наука

начинается... с тех пор, как начинают измерять; точная наука немыслима без

меры».

Итак, в дальнейшем под термином метрология - мы будем понимать науку об

измерениях, методах и средствах обеспечения их единства и способах достижения

требуемой точности.

Разделы метрологии:

Законодательная метрология - раздел метрологии, предметом которого

является установление обязательных технических и юридических требований по

применению единиц физических величин, эталонов, методов и средств измерений,

направленных на обеспечение единства и необходимости точности измерений в

интересах общества.

Теоретическая метрология - раздел метрологии, предметом которого является

разработка фундаментальных основ метрологии.

Практическая (прикладная) метрология - раздел метрологии, предметом

которого являются вопросы практического применения разработок теоретической

метрологии и положений законодательной метрологии.

Предметом метрологии является получение качественной или количественной

информации о свойствах объектов окружающего мира путем измерения. Само

измерение - сложная процедура, включающая целый ряд последовательных и

взаимодействующих элементов. Совокупность и порядок следования элементов

процедуры измерения конкретного свойства фиксируется в форме соответствующей

методики выполнения измерений.

Начальным элементом всякого измерения является его задача (цель). Задача

измерения в общем случае - это получение результата измерения требуемого

качества, т. е. необходимой точности и достоверности. Формулирование конкретной

измерительной задачи осуществляется с учетом априорной (полученной до

проведения самого измерения) информации об измеряемом объекте и его свойствах.

Анализ априорной информации позволяет заранее определить характеристики

предстоящего измерения, в том числе достижимый уровень его точности.

Объект измерения - это реальный объект (тело, вещество, поле, явление,

процесс, организм), обладающий некоторой суммой свойств и находящийся в

многосторонних и сложных связях с другими объектами.

Субъект измерения (человек, выполняющий измерение) принципиально не может

охватить объект целиком, во всем многообразии его свойств и связей. Поэтому его

взаимодействие с объектом измерения возможно только на основе модели объекта.

Модель объекта измерения строится в соответствии с целью измерения на основе

априорной информации об объекте и условиях измерения. Построение адекватной

модели объекта измерения является сложной и неформализуемой задачей. Субъект

измерения осуществляет выбор принципа, метода и средства измерений.

Принцип измерения - научно описанное явление (или эффект), положенное в

основу метода измерения. Например, при эталонных измерениях электрического

напряжения используется эффект Джозефсона, при измерении температуры -

термоэлектрический эффект, при измерении скорости - эффект Доплера.

Метод измерения - логическая последовательность операций, описанная в

общем виде и применяемая для сравнения конкретного проявления свойства объекта

со шкалой измерений этого свойства. Методы измерений весьма разнообразны и

могут быть классифицированы по различным признакам. Зачастую методу измерения

дается собственное название не потому, что он существенно отличается от

известных методов, а лишь для удобства его практического использования.

Например, методы непосредственной оценки, противопоставления, замещения, совпадения,

дифференциальный, нулевой методы являются, по существу, разновидностями метода

сравнения с мерой.

Метод измерения реализуется с помощью средств измерений, которые

рассмотрим ниже.

Важную роль в процессе измерения играют условия измерения - совокупность

влияющих величин, описывающих состояние окружающей среды и средства измерений.

К влияющим относят величины, не измеряемые в конкретной процедуре измерения, но

оказывающие влияние на его результаты (температура, давление, влажность,

электрическое напряжение, частота питания в сети и др.). Отклонение от

нормальных условий измерения приводит к изменению состояния объекта измерения и

средства измерений, что может вызвать расширение интервала неопределенности

(или появление дополнительной погрешности измерения).

Измерительный эксперимент является центральным элементом процедуры

измерения. В узком смысле - это отдельное, однократное измерение, которое часто

называют наблюдением. В общем случае измерительный эксперимент содержит ряд

последовательных операций по взаимодействию средства измерений с измеряемым

объектом, получению, преобразованию и индикации сигналов измерительной

информации, регистрации результатов наблюдений.

Завершает процедуру измерения операция обработки экспериментальных

данных, включающая проведение вычислений согласно принятому алгоритму,

получение результата измерения, оценку его точности и достоверности, запись

результата и его неопределенности (или погрешности) в соответствии с

установленной формой представления.

Реализация современных высоких технологий невозможна без применения всего

арсенала метрологии. Такие технологии требуют получения и переработки огромного

объема измерительной информации, без которой их внедрение не дает ожидаемого

эффекта. Для осуществления измерений широко применяется микропроцессорная

техника и персональные компьютеры, а также интеллектуальные средства измерений.

Возросшие требования к качеству измерения превратили его в сложную процедуру

подготовки и проведения измерительного эксперимента, обработки и интерпретации

полученной информации. В связи с большим разнообразием измерений, их

классифицируют по областям измерений, т. е. совокупностям видов измерений,

свойственных какой-либо области науки или техники и выделяющихся своей

спецификой.

Принято различать следующие области и виды измерений:

. Геометрические измерения (длина, угол, отклонения формы и расположения

поверхностей, параметры шероховатости поверхности, координаты сложной

поверхности).

. Механические измерения (масса, сила, крутящий момент, напряжение и деформация,

твердость, параметры движения) метрологии

. Измерения расхода, вместимости, уровня, параметров потока.

. Измерения давления и вакуума.

. Физико-химические измерения (вязкость, плотность, влажность,

концентрация компонентов, кондуктометрия, рН-метрия).

. Температурные и теплофизические измерения.

. Измерения времени и частоты.

. Электрические и магнитные измерения на постоянном и переменном токе

(сила тока, напряжение, энергия, мощность, сопротивление, проводимость,

емкость, индуктивность, добротность, параметры электрических и магнитных полей,

магнитные характеристики материалов).

. Радиоэлектронные измерения (интенсивность, параметры формы и спектра

сигналов, параметры трактов и антенн, измерения свойств веществ и материалов

радиотехническими методами).

. Виброакустические измерения (параметры вибрации, акустические измерения

в газовой и жидкой среде и в твердых телах).

. Оптические и оптико-физические измерения (сила света, освещенность,

энергетические параметры излучения, характеристики лазерного излучения,

оптические свойства и характеристики материалов).

. Измерения параметров ионизирующих излучений и ядерных констант.

. Биологические и биомедицинские измерения [7].

2.2 Виды средств измерения (СИ)

Средство измерений - техническое средство, предназначенное для измерений,

имеющее нормированные метрологические характеристики, воспроизводящее и (или)

хранящее единицу физической величины, размер которой принимают неизменным (в

пределах установленной погрешности) в течение известного интервала времени.

Суть средства измерений, заключается, во-первых, в «умении» хранить (или

воспроизводить) единицу физической величины; во-вторых, в неизменности размера

хранимой единицы. Эти важнейшие факторы и обуславливают возможность выполнения

измерения (сопоставление с единицей), т.е. «делают» техническое средство

средством измерений. Если размер единицы в процессе измерений изменяется более

чем установлено нормами, таким средством нельзя получить результат с требуемой

точностью. Это означает, что измерять можно лишь тогда, когда техническое

средство, предназначенное для этой цели, может хранить единицу, достаточно

неизменную по размеру во времени.

Большинство средств измерений являются конструктивно законченными

техническими устройствами. Каждое средство измерений имеет нормированные

метрологические характеристики, которые оказывают влияние на качество

результатов измерений.

Своеобразным средством измерений является человек, который использует

свои органы чувств (осязание, обоняние, зрение, слух, вкус) при органолептических

измерениях, интуицию - при эвристических измерениях, знания и навыки - при

экспертных измерениях.

Средства измерений классифицируют по принципам действия, построения и

виду измеряемой величины. Важное значение имеют их метрологические характеристики.

Классификация средств измерений

. по метрологическому назначению (образцовые СИ; рабочие СИ)

. по выполняемым функциям

· измерительные преобразователи: аналоговые;

аналогово-цифровые; цифро-аналоговые;

· метафизические величины: однозначная; многозначная; набор

мер; магазин мер;

· стандартные образцы: стандартный образец свойства;

стандартный образец состава;

· средства сравнения;

· измерительные приборы;

· измерительные устройства;

· измерительные цепи;

· измерительные механизмы;

· измерительные принадлежности.

. по уровню агрегатирования и автоматизации

· автоматические СИ: измерительные автоматы, измерительные

роботы;

· автоматизированные СИ;

· измерительные установки: поверочные; эталонные; измерительные

машины;

· измерительные системы: информационные; контролирующие;

управляющие, гибкие и др.

· измерительно-вычислительные комплексы;

. по уровню стандартизации

· стандартизированные СИ

· узаконенные СИ: государственные эталоны; рабочие СИ;

· нестандартизированные СИ

. по отношению к измеряемой величине

· основные СИ;

· вспомогательные СИ [8].

.3 Системы и единицы физических величин

Понятие «величина» как оценка размеров какого-либо объекта появилось еще

до математики, а математическое понятие «величина» на сегодняшний день

связывают с числом. В физике и математике укоренился подход, в соответствии с

которым существуют «размерные» и «безразмерные» величины. При этом «величина»

рассматривается как число, наименование единицы - как «размерность». В

метрологии эти понятия имеют принципиально иное значение, из-за чего иногда

возникают недоразумения и путаница.

Применяемое для количественной оценки определенного свойства в математике

и часто в физике понятие «величина» идеально - это абстрактная количественная

оценка величины любого вида (физической либо нефизической), определяемая числом

как номинальное или абсолютно точное значение. В метрологии документом РМГ

29-99 [9] введено понятие «физическая величина» (величина) - одно из свойств

физического объекта (физической системы, явления или процесса), общее в качественном

отношении для многих физических объектов, но в количественном отношении

индивидуальное для каждого из них. В «Международном словаре основных и общих

терминов метрологии» (VIM-93) понятие величина (измеримая) раскрывается как

«характерный признак (атрибут) явления, тела или вещества, которое может

выделяться качественно и определяться количественно».

Понятие «физическая величина» (сюда же включаются и «химические» либо

иные величины) настолько фундаментально, что дать ему корректное определение практически

невозможно. Понятно что физическая величина -свойство, присущее реальным

объектам, которое на множестве свойств объектов может быть индивидуальным в

количественном отношении, то есть иметь разные уровни интенсивности. Если

уровни свойств доступны количественной оценке аппаратурными методами, их

изучением занимается метрология.

Необходимость оценивания уровней интенсивности таких свойств привела к

появлению в РМГ 29-99 ряда базовых терминов и определений:

Размер физической величины (размер величины) - количественная

определенность физической величины, присущая конкретному материальному объекту,

системе, явлению или процессу;

Значение физической величины - выражение размера физической величины в

виде некоторого числа принятых для нее единиц;

Числовое значение физической величины - отвлеченное число, входящее в

значение величины;

Истинное значение физической величины - значение физической величины,

которое идеальным образом характеризует в качественном и количественном

отношении соответствующую физическую величину.

Вообще, истинное значение физической величины может быть соотнесено с

понятием абсолютной истины. Оно может быть получено только в результате

бесконечного процесса измерений с бесконечным совершенствованием методов и

средств измерений.

Для количественной оценки значений физических величин применяют единицы

соответствующих физических величин. Поскольку существуют объективные связи

между физическими величинами, очевидно, что единицы физических величин не могут

назначаться произвольно. Логика требует объединения единиц физических величин в

достаточно строгую систему.

Система (от древнегреческого σύστημα

- соединенное в одно

целое из многих частей) - множество закономерно соединенных между собой

элементов, образующих определенную целостность, единство.

В определении следует обратить внимание на три важных момента: наличие

элементов, их закономерное объединение и вновь образованное благодаря этому

качество соединения - его целостность. Элементами системы могут выступать

предметы, явления, процессы, принципы, теории; связями - объективно

существующие или искусственно созданные закономерности.

Поскольку физические величины существуют как объективные свойства, а

числовые значения единиц назначают, единицы вторичны по отношению к физическим

величинам. В соответствии с данным положением для получения системы единиц

физических величин теоретически правильным представляется предварительное

создание системы физических величин.

Система физических величин - совокупность физических величин,

образованная в соответствии с принятыми принципами, когда одни величины

принимают за независимые, а другие определяют как функции независимых величин.

В этих системах выбранные независимые величины называют основными, а прочие,

получаемые с их использованием, - производными.

На базе системы физических величин создают систему единиц физических

величин. Главной характеристикой системы единиц физических величин является

наличие системно связанных значений каждой из величин, принятых за единицу.

Единицы независимых величин устанавливают конвенционально (по договоренности),

это основные единицы системы. Остальные единицы системы - производные -

получают из физических формул (количественных уравнений связи между величинами)

[9].

До начала глубокого исследования этой проблемы метрологами системы

физических величин в явном виде не рассматривались, а проявлялись как побочный

продукт эмпирически создаваемых систем единиц. Системы единиц предназначались

для обслуживания конкретных областей физики, например, системы МТС

(метр-тонна-секунда) или СГС (сантиметр-грамм-секунда) для механики, а для

обеспечения механических и электрических измерений использовалась система МКСА

(метр-килограмм-секунда-ампер).

Наличие множества разнообразных единиц для измерений одной физической

величины, например, работы и энергии (эрг, джоуль, калория), приводит к

необходимости пересчета числовых значений при переходе от одной системы к

другой. Такие преобразования не только требовали выполнения лишней работы, но и

приводили к частому появлению механических ошибок. Кооперация

научно-технических областей, в которых применяли разные единицы, привела

пользователей к выводу о необходимости создания универсальной системы единиц,

которая позволяет избавиться от перерасчетов. Такая система требует

соответствующей основы - универсальной системы физических величин.

Универсальная система физических величин должна охватывать максимум

величин, с которыми имеют дело большинство потребителей в своей научной и

производственной деятельности. Они и будут использовать единицы универсальной

системы, образованной на базе соответствующей системы величин. Наряду с этим не

отрицается возможность создания специальных систем единиц для конкретных узких

областей.

В системах величин как в любых системах присутствуют элементы (физические

величины) и связи между ними (уравнения связи между величинами). Уравнениями

связи называют соотношения между величинами, записанные в качественной форме,

например, скорость равна частному от деления расстояния (длины) на время, за

которое это расстояние пройдено

= L/T. (2.1)

Возможны еще две трансформированные формы этого уравнения связи (T = L/V

и L = VT), но из всех этих трех выражений независимым уравнением связи можно

назвать только одно (любое на выбор), поскольку все они несут одну и ту же

информацию.

Строгость системы обеспечивается включением в нее только величин,

связанных известными физическими законами. При этом число независимых связей

оказывается меньше числа величин, поэтому для выражения неизвестных величин

требуются дополнительные шаги, в частности назначение «основных величин»,

условно принимаемых за известные.

Для создания системы физических величин следует:

1. выбрать область распространения системы и определить полный набор

входящих в систему величин (m штук);

2. составить систему уравнений, включающую все независимые уравнения

связи между величинами (n уравнений);

. определить необходимое число основных величин системы (k штук);

. определить (выбрать и назначить) конкретные основные величины

системы, назначить их размерности;

. определить размерности производных величин через размерности

основных, решая независимые уравнения связи между величинами.

Если в результате корректно выполненных действий однозначно определены