Складирование материальных ресурсов и готовой продукции на предприятии

Реферат

Курсовая работа: 42 с., 14 рис., 14 табл., 16

источников.

СКЛАД, ЗАПАСЫ, МАТЕРИАЛЬНЫЕ РЕСУРСЫ, ГОТОВАЯ

ПРОДУКЦИЯ, УПРАВЛЕНИЕ СКЛАДИРОВАНИЕМ, ОПТИМИЗАЦИЯ, ЭФФЕКТИВНОСТЬ

Объект исследования

- система складирования материальных ресурсов и готовой продукции на

предприятии.

Предмет исследования

- оптимизация складирования запасов на предприятии.

Цель работы

- разработать пути оптимизации складированием материальных ресурсов и готовой

продукции на предприятии.

Методы исследования:

традиционный анализ документов, сравнительный анализ, графический и табличный

методы.

Исследования и разработки:

изучены теоретические основы управления складированием запасов,

проанализирована деятельность предприятия по управлению складированием

материальных ресурсов и готовой продукции, разработаны предложения по

оптимизации управления складированием запасов на предприятии.

Областью возможного практического

применения является ОАО «Борисовский мясокомбинат» и

другие аналогичные предприятия.

Автор работы подтверждает, что приведенный в ней

расчетно-аналитический материал правильно и объективно отражает состояние

исследуемого процесса, а все заимствованные из литературных и других источников

теоретические, методологические и методические положения и концепции

сопровождаются ссылками на их авторов.

Содержание

Введение

.

Теоретические основы управления складированием материальных ресурсов и готовой

продукции на предприятии

.1

Роль складов и характеристика запасов в логистической системе

.2

Организация хранения материальных ресурсов и готовой продукции на складе

.3

Методы оценки и пути оптимизации управления складированием материальных

ресурсов и готовой продукции

.

Анализ управления складированием запасов на складе ОАО «Борисовский

мясокомбинат»

.1

Организационно-экономическая характеристика предприятия

.2

Анализ системы складирования материальных ресурсов и готовой продукции на

предприятии

.3

Оценка эффективности управления запасами на складе предприятия

.

Пути оптимизации управления складированием материальных ресурсов и готовой

продукции в ОАО «Борисовский мясокомбинат»

.1

Разработка мероприятий по оптимизации системы складирования запасов

.2

Экономическое обоснование и расчет эффективности предложенных мероприятий

Заключение

Список

использованных источников

Введение

В настоящее время использование концепции

логистики в управлении складирования запасов рассматривается предприятиями в

качестве одного из резервов по достижению конкурентного преимущества. Это

объясняется усилением конкурентной борьбы, как между товаропроизводителями, так

и между посредниками, усложнением технологий производства и распределения

продукции, появлением большого количества новых видов продукции и их

модификаций. Соответственно увеличивается количество не только готовых изделий,

но и материальных ресурсов, требуемых для их изготовления. Следовательно,

вопросы, касающиеся складирования особенно актуальны, так как эффективное

управление складированием запасов позволит снизить издержки на содержание

склада и выполнение складских операций, повысить производительность, качество,

сроки работы складского персонала.

Логистика складирования - это отрасль логистики,

занимающиеся вопросами разработки методов организации складского хозяйства,

системы закупок, приёмки, размещения, учёта товаров и управление запасами с

целью минимизации затрат, связанных со складированием и переработкой товаров.

Ни одно современное производство не может

обойтись без функций хранения сырья и материалов, полуфабрикатов и

комплектующих изделий, инструментов и инвентаря, готовой продукции.

Многие показатели хозяйственной деятельности

предприятия в значительной степени зависят от того, как решаются проблемы,

связанные с складированием товарно-материальных запасов и поддержанием

определенного их уровня, оптимизация которого может быть осуществлена за счет

использования логистики.

Актуальность темы исследования заключается в

том, что товарные запасы составляют значительную часть активов предприятия,

следовательно, эффективное управление складированием запасов позволит повысить

доход от инвестирования в товарные ценности хранящиеся на складах предприятия.

До недавнего времени считалось, что чем больше у

предприятия запасов, тем лучше. Это справедливо, когда у предприятия существуют

проблемы с материально - техническим снабжением, в условиях, когда необходимо

создавать значительные страховые запасы. Однако в современных условиях гораздо

меньше стоит проблема дефицита, предприятия могут осуществлять самые

разнообразные инвестиции. Поэтому, прежде чем инвестировать денежные средства в

товарные запасы, необходимо понимать, что при этом предприятие отказывается от

альтернативных вариантов инвестиций и в тоже время повышает издержки на

выполнение складских операций.

Цель курсовой работы - разработать пути

оптимизации складированием материальных ресурсов и готовой продукции на

предприятии.

В соответствии с целью исследования

сформулированы и решены следующие задачи:

) рассмотрены теоретические основы управления

складированием материальных ресурсов и готовой продукции на предприятии;

) проведен анализ управления складированием

запасов на складе ОАО «Борисовский мясокомбинат»;

) разработаны мероприятий по оптимизации системы

складирования запасов;

) оценена экономическая эффективность

разработанных предложений.

Объект исследования - система складирования материальных

ресурсов и готовой продукции на предприятии.

Предмет исследования - оптимизация складирования

запасов на предприятии.

Методы исследования: традиционный анализ

документов, сравнительный анализ, графический и табличный методы.

Исследования и разработки: изучены теоретические

основы управления складированием запасов, проанализирована деятельность

предприятия по управлению складированием материальных ресурсов и готовой

продукции, разработаны предложения по оптимизации управления складированием

запасов на предприятии.

1. Теоретические основы управления

складированием материальных ресурсов и готовой продукции на предприятии

1.1 Роль складов и характеристика

запасов в логистической системе

Склад - это здания, сооружения и разнообразные

устройства, предназначенные для приемки, размещения и хранения поступивших

товаров, где выполняются работы по приемке, подсортировке, хранению, фасовке,

отпуску товаров [1, с. 14].

Склады представляют собой разнообразные

помещения, где содержатся товары, и различные устройства, специально

предназначенные для их приемки, размещения и хранения. Сегодня склад - это

хорошо отрегулированная многоуровневая организация, объединенная в единый

технологический процесс с автоматизированными системами по учету складируемых

запасов, начиная от их приемки и заканчивая отпуском конечному потребителю.

Таким образом, современный склад является

сложной структурой, как с технической, так и с управленческой стороны.

Ускоряющиеся темпы научно-технического прогресса вносят решительные изменения в

структуру логистического процесса управления запасами. Это проявляется в том,

что ежедневно в наш обиход входят новые, более совершенные системы движения

материальных потоков [3, с. 21].

Основная задача склада - преобразование

материального потока, накапливание, переработка и распределение грузов между

потребителями.

Цель создания и функционирования склада состоит

в том, чтобы принимать грузопоток с транспорта с одним параметром,

перерабатывать и выдавать его на другой транспорт с другими параметрами и выполнять

это с минимальными затратами.

Основное назначение складов с позиций логистики

- накопление запасов, материалов, сырья и других ресурсов, их хранение в

течение определённого времени, обеспечение бесперебойного и ритмичного

снабжение потребителей.

Современный крупный склад - это сложное

техническое сооружение, которое состоит из многочисленных взаимосвязанных

элементов, имеет определенную структуру и выполняет ряд функций по

преобразованию материальных потоков, а также накапливанию, переработке и распределению

грузов между потребителями. При этом возможное многообразие параметров,

технологических и объемно-планировочных решений, конструкций оборудования и

характеристик разнообразной номенклатуры грузов, перерабатываемых на складах,

относит склады к сложным системам. В то же время склад сам является всего лишь

элементом системы более высокого уровня - логистической цепи, которая и

формирует основные и технические требования к складской системе, устанавливает

цели и критерии ее оптимального функционирования, диктует условия переработки

груза.

Поэтому склад должен рассматриваться не

изолированно, а как интегрированная составная часть логистической цепи. Только

такой подход позволит обеспечить успешное выполнение основных функций склада и

достижение высокого уровня рентабельности. При этом необходимо иметь в виду,

что в каждом отдельно взятом случае, для конкретного склада, параметры

складской системы значительно отличаются друг от друга, так же как ее элементы

и сама структура, основанная на взаимосвязи этих элементов.

Уделяя большое внимание другим операциям -

купле-продаже, производству, финансовым расчетам, директора зачастую упускают

из виду, что минимизации расходов на всем пути продвижения товара нельзя

достигнуть, если не организован весь процесс в целом. Складские операции

являются одной из важнейших составляющих в ценообразовании товара. Недооценка

важности этих операций ведет к повышению расходов при обработке или перевалке

товаров.

Общая концепция управления складированием

материальных ресурсов и готовой продукции в первую очередь должна быть

экономичной. Экономический успех обеспечивается в случае, если планирование и

реализация складской системы рассматриваются с точки зрения интересов всей

организации, являясь лишь частью общей концепции склада. А рентабельность

склада и будет, в конечном счете, основным критерием выбранной общей концепции.

Широкое распространение и энергичное внедрение

современных комплексных автоматизированных систем управления складом,

основанных на новейших средствах получения и обработки информации в режиме

реального времени обуславливается необходимостью снижения временных и трудовых

затрат.

Выделяют четыре основных фактора, влияющих на

суть и значение складирования:

- время - одна из наиболее важных составляющих

эффективного складирования. В связи с этим наилучшими складскими операциями

являются те, которые спроектированы таким образом, чтобы сократить каждую

составляющую времени выполнения заказа;

- качество также важно, как

пунктуальность. И пользователи складских услуг в настоящее время ожидают, что

показатели работы склада приближаются к максимально технически возможным;

- акцент в использовании складов

делается на повышение производительности активов. Тремя важными составляющими

здесь выступают снижение общих затрат, повторное использование активов и

цикличность;

- создается новый тип работников

склада, при этом требования к ним существенно изменяются.

К дополнительным факторам, которые будут влиять

на складирование в можно отнести следующие:

- четкая ориентация на запросы потребителей путём

коммуникации с ними и создание услуг с дополнительной стоимостью;

- сокращение времени операций

(например, более частые отгрузки, повышение скорости оборачиваемости запасов,

меньшие размеры заказов);

- непрерывный поток информации и продукции

через логистическую систему;

- переотправка/перевалка;

- электронное слежение и контроль за

движением продукции;

- индивидуализированные складские

услуги (например, упаковка, наклеивание этикеток и паллетизация по запросу);

- повышение уровня автоматизации;

- рост значения человеческого капитала

и лидерства менеджеров.

Система складирования предполагает оптимальное

размещение груза на складе и рациональное управление им. При управлении

системой складирования необходимо учитывать все взаимосвязи и взаимозависимости

между внешними (входящими на склад и исходящими из него) и внутренними

(складскими) потоками объекта и связанные с ними факторы (параметры склада,

технические средства, особенности груза и т.д.).

Управление системой складирования основывается

на выборе рациональной системы из всех технически возможных систем для решения

поставленной задачи методом количественной и качественной оценки. Этот процесс

выбора и оптимизации предполагает выявление связанных между собой факторов,

систематизированных в несколько основных подсистем. Итак, система складирования

включает следующие складские подсистемы:

- складируемая грузовая единица;

- вид складирования;

- оборудование по обслуживанию склада;

- система комплектации;

- управление перемещением груза;

- обработка информации;

- «здание» (конструктивные особенности

зданий и сооружений).

Каждая подсистема включает в себя целый ряд

возможных элементов. При этом число элементов, составляющих основные

подсистемы, может быть достаточно значительным, а сочетание их в различные

комбинации еще более увеличивает много вариантность системы. Это означает, что

альтернативный выбор всех конкурентных вариантов должен осуществляться в

определенной последовательности с учетом технико-экономической оценки каждого

из них.

Выбор рациональной системы складирования должен

осуществляться в следующем порядке:

- определяются место склада в логистической цепи и

его функции;

- устанавливается общая направленность

технической оснащенности складской системы (механизированная, автоматизированная,

автоматическая);

- определяется задача, которой

подчинена разработка системы складирования;

- выбираются элементы каждой складской

подсистемы;

- создаются комбинации выбранных

элементов всех подсистем;

- осуществляется предварительный выбор

конкурентных вариантов из всех технически возможных;

- проводится технико-экономическая

оценка каждого конкурентного варианта;

- осуществляется альтернативный выбор

рационального варианта [2, с. 84].

Выбор элементов складских подсистем ведется с

помощью схем и диаграмм или разработанных программ на ЭВМ. Это обеспечивает

методический подход с учетом всех возможных вариантов.

Любой материальный поток начинается с запаса.

Склад используется для хранения запасов на всех этапах логистического процесса.

Существуют два типа запасов:

) сырьё, компоненты и запасные части;

) готовая продукция.

Материально-товарные запасы являются составной

часть оборотных активов организации. Наиболее общую формулировку понятия запасы

дает в своей книге «Логистика» Гаджинский А. М.: «Материальные запасы - это

находящиеся на разных стадиях производства и обращения продукция

производственно-технического назначения, изделия народного потребления и другие

товары, ожидающие вступления в процесс производственного или личного

потребления» [4, с. 12].

На пути превращения сырья в конечное изделие и

последующего движения этого изделия до конечного потребителя создается два

основных вида запасов на рисунке 1.1.

Рисунок 1.1 - Основные виды

материальных запасов

Примечание - Источник: собственная разработка на

основе [4, с. 21].

Таким образом, запасы делятся на следующие виды:

производственные и товарные. Производственные запасы формируются в промышленных

организациях и предназначены для производственного потребления. Они должны

обеспечивать бесперебойность производственного процесса. Товарные запасы

находятся у предприятий-изготовителей на складах готовой продукции, а также в

каналах распределения у производителей и торговых компаний. Товарные запасы

необходимы для бесперебойного обеспечения потребителей разного уровня

продукцией.

Производственные запасы - запасы, находящиеся на

предприятиях всех отраслей сферы материального производства, предназначенные

для производственного потребления. Цель создания производственных запасов -

обеспечить бесперебойность производственного процесса

Товарные запасы - запасы готовой продукции у

предприятий-изготовителей, а также запасы на пути следования товара от

поставщика к потребителю, то есть на предприятиях оптовой, мелкооптовой и розничной

торговли, в заготовительных организациях и запасы в пути.

Производственные и товарные запасы

подразделяются на текущие, страховые и сезонные. Текущие запасы - основная

часть производственных и товарных запасов. Они обеспечивают непрерывность

производственного и торгового процесса между очередными поставками.

Страховые запасы в логистике. Общий страховой

запас предприятия складывается из нескольких видов: страховые запасы на случай

задержки товара в пути, страховые запасы на случай непредвиденного возрастания

спроса [14, с. 89].

Страховые запасы - предназначены для

непрерывного обеспечения материалами или товарами производственного или

торгового процесса в случае различных непредвиденных обстоятельств, например,

таких как:

.отклонения в периодичности и величине партий

поставок от предусмотренных договором;

.возможных задержек материалов или товаров в

пути при доставке от поставщиков;

.непредвиденного возрастания спроса.

Сезонные запасы - образуются при сезонном

характере производства, потребления или транспортировки. Примером сезонного

характера производства может служить производство сельскохозяйственной

продукции. Сезонный характер потребления имеет потребление бензина во время

уборочной страды. Сезонный характер транспортировки обусловлен, как правило, отсутствием

постоянно функционирующих дорог.

Таким образом, можно заключить, что в настоящее

время в экономической литературе категория запасов описана достаточно полно и

подробно. Однако необходимо выяснить насколько необходимы запасы для

предприятия, а также определить виды затрат, которые оно несет в связи с

содержанием запасов.

1.2 Организация хранения

материальных ресурсов и готовой продукции на складе

Принятые по количеству и качеству товары

размещаются в зоне хранения. Рациональная организация хранения товаров на

складе повышает эффективность и снижает затраты на складские работы.

При размещении товаров необходимо исходить из

частоты их заказов. Товары с высокой частотой заказов надо размещать в горячей

зоне склада, со средней частотой в теплой зоне, а с низкой частотой в холодной

зоне.

Горячая зона - предназначена для хранения часто

отгружаемых грузов с высокой оборачиваемостью, размещается вблизи зоны

отправки. Теплая зона - предназначена для хранения грузов со средней

оборачиваемостью, находится в средней части склада. Холодная зона -

используется для редко отгружаемых грузов, находится в дальней части склада.

Каждая из этих зон может быть разделена еще на три зоны в соответствии с

размерами товаров (для мелких, средних и крупных товаров), и таким образом

создается схема размещения товаров на складе. Такая схема размещения товаров на

складе позволяет снизить складские затраты и повысить эффективность складских

операций.

Кроме этого зона хранения текущего запаса может

делиться на две части: до точки заказа и после точки заказа. При исчерпании

товаров в зоне до точки заказа делается заказ на поставку очередной партии

товара.

В настоящее время контроль за уровнем запасов

выполняется с помощью компьютерных информационных систем управления запасами.

Кроме этого применяются три вида размещения

товаров: ассортиментный - в одном месте хранятся товары одного наименования;

комплектный - в одном месте хранятся одновременно отпускаемые товары; партийный

- товары хранятся по поступающим партиям [6, с. 119].

Различают следующие способы хранения товаров на

складе.

- стеллажный способ. Товары укладываются в ячейки

стеллажей. Стеллаж - многоярусное сооружение, предназначенное для временного

хранения грузов. Стеллажи подразделяются на универсальные - для хранения различных

товаров и специальные - для хранения определенных товаров. Каждая ячейка

стеллажа имеет свой адрес. Стеллажный способ хранения способствует комплексной

механизации и автоматизации работ по размещению, поиску и отбору грузов.

Стеллажным способом хранятся тарно-штучные грузы в упаковках и на поддонах;

- штабельный способ применяется при

укладке грузов большого веса и размеров. Этот способ хранения предусматривает

укладку грузов на хранение в несколько ярусов по высоте. Грузы хранятся в

пакетах, контейнерах, ящиках, мешках и т.д.;

- наливной способ используется для

хранения жидких грузов без тары. Продукция при этом хранится в резервуарах

различной формы и вместимости;

- насыпной способ применяется для

хранения сыпучих грузов. Продукция хранится в бункерах, закромах, силосах, на

площадях открытого хранения;

- подвижной способ хранения

предусматривает хранение и перемещение грузов на устройствах конвейерного типа.

Этот способ применяется на прицеховых складах, ритмично обеспечивающих

производственные участки необходимыми ресурсами.

Складирование должно обеспечивать, прежде всего:

сохранение количества и качества товаров, возможность их беспрепятственного

осмотра, простоту учета и инвентаризации, безопасность работ [5, с. 74].

Основные принципы хранения товаров на складе:

- товары, поступившие первыми, отпускаются также

первыми;

- соблюдаются условия сохранения

(температуры, влажности, освещенности, загазованности, вибрации);

- учет при размещении частоты отпуска,

габаритов и веса грузов.

Режимы хранения - совокупность показателей

(температура, влажность, освещение, сроки хранения и др.), обеспечивающих

сохранность материальных ценностей на складе и их потребительских свойств [7,

с. 106].

1.3 Методы оценки и пути оптимизации

управления складированием материальных ресурсов и готовой продукции

Оптимизация запасов экономит до половины

издержек по работе с ними. Многие принимаются за оптимизацию, но скоро вязнут в

большой номенклатуре, так как без современной компьютерной системы

оптимизировать управление запасами каждого из тысяч наименований товаров

невозможно.

Для работы по оптимизации запасов необходима

разработка технического задания для автоматизации следующих операций управления

запасами:

- статистика и анализ расхода товаров за любой

период;

- проведение объемно-стоимостного

ABC-анализа и XYZ-анализа;

- расчет минимального, среднего,

страхового, максимального и оптимального запасов;

- расчет точки заказа;

- расчет оптимальных количеств для

заказов;

- подготовка проектов заявок на

пополнение запасов;

- контроль исполнения заявок;

- выявление неликвидов;

- выявление тенденций изменения спроса

на товары;

- разработка процедуры контроля

запасов;

- обеспечение наличия страхового

запаса;

- расчет и контроль стоимости запасов;

- разработка мер по ликвидации

поврежденных и морально устаревших товаров;

- организация обработки статистической

и аналитической информации;

- определение параметров контроля

качества управления запасами; постановка задач для компьютеризации процессов

контроля [9, с. 169].

В целях оптимизации управления складированием

материальных ресурсов и готовой продукции, предприятию необходимо разработать

собственный набор правил и бизнес-процессов, обеспечивающий надлежащее

исполнение и учет всех движений товаров, а именно:

- изучить инструментарий, предлагаемый

компьютерной системой;

- модифицировать систему, чтобы иметь

дополнительный инструментарий;

- создать нужные для эффективного

управления запасами формы отчетов и запросов, сводных таблиц или дополнительных

баз данных;

- спланировать зону хранения так,

чтобы товар для отгрузки по заказам можно было отбирать с минимальными

издержками;

- выделить товары регулярного и

нерегулярного спроса;

- определить необходимые объемы

запасов для товаров нерегулярного спроса;

- утвердить номенклатуру для хранения;

- назначить стандартный порядок

пополнения запаса каждого товара утвержденной номенклатуры;

- внедрить программу периодической

инвентаризации на складе;

- начать избавление от неликвидов;

- определить бюджет для новых товаров.

Далее для каждой товарной группы осуществляются

следующие действия:

- определяется периодичность пополнения запасов

(цикл заказа);

- определяется наиболее подходящий

метод прогноза спроса для каждого товара нерегулярного спроса;

- контролируется, что обещанные

поставщиками сроки поставок выполняются;

- рассчитывается подходящий объем

страхового запаса для каждого товара;

- рассчитывается экономичный объем

заказа для каждого товара;

- определяется плановая стоимость

запасов и потенциальная оборачиваемость;

- переход на пополнение запасов всех

товаров группы с помощью системы расчетных или вручную заданных параметров.

Описание ежедневных и отчетных действий по

оптимизации запасов представим в таблице 1.1.

Таблица 1.1 - Описание ежедневных и

отчетных действий по оптимизации запасов

|

Периодичность

|

Комплекс

мер

|

|

Ежедневно

|

использовать

автоматический инструментарий пополнения; анализировать случаи опоздания

поставок; просматривать результаты анализа остатков; принимать меры по данным

отчетов-предупреждений.

|

|

В

конце каждого отчетного периода

|

анализировать

возможные нетипичные количества расхода; проводить необходимые корректировки

показателей расхода; собирать и обобщать экспертные оценки будущего спроса;

при необходимости произвести учет коэффициента тренда; составлять прогноз

спроса для каждого товара регулярного спроса; рассчитывать параметры

пополнения запасов; сравнивать с плановыми значения следующих показателей:

уровень обслуживания покупателей; оборачиваемость; индекс доходности; доля

излишних запасов.

|

Примечание - Источник: [12,

с. 151]

Объемно-стоимостной анализ используют для того,

чтобы определить, какие запасы должны контролироваться методом прогнозирования

сбыта и какие - методом экстраполяции прошлого опыта. В объемно-стоимостном

анализе количество товаров каждого наименования, реализованного в анализируемом

периоде, умножается на его цену, с тем, чтобы определить его «денежную

активность». Как правило, объемно-стоимостный анализ показывает, что наибольшая

денежная активность (70-80%) у небольшого (10-20%) количества наименований товаров.

Практикой установлено, что основной объем продаж обычно приходится на очень

небольшую долю всех наименований товаров, и экономисты говорят о законе «80/20»

(закон Парето), когда 20% номенклатуры дают 80% продаж по сумме. Потребность в

активных товарах лучше определять более точным методом прогнозирования сбыта, в

то время как потребность в неактивных товарах может определяться более дешевым

методом учета прошлого сбыта.

Эффективность управления логистическим процессом

на складе можно оценить н соответствии с такими ключевыми факторами, как

(таблица 1.2):

- удовлетворение потребителей;

- использование инвестиций;

- логистические издержки;

- качество;

- время логистических циклов;

- производительность [10, с. 97].

Таблица 1.2 - Показатели

эффективности логистическом процесса на складе

|

Ключевые

факторы

|

Показатели

эффективности и результативности

|

|

Качество

складского сервиса и удовлетворение потребителей

|

выполнение

заказа точно к указанному сроку и в полном объеме точность параметров заказа

точность поддержания уровней запасов количество возвратов заказов, отсутствия

запасов, повышения тарифов ошибки в выполнении заказов случаи потерь,

хищений, порчи и т.п. возврат товаров покупателями оценка потребителями

степени удовлетворения сервисом

|

|

Использование

инвестиций

|

скорость

и количество оборотов запасов использование оборотного капитала средний

уровень запасов на складе возврат на инвестиции в основные фонды

использование инвестиций в складскую инфраструктуру использование инвестиций

в технологическое оборудование

|

|

Логистические

издержки

|

затраты

на управление складскими запасами затраты на внутрискладскую транспортировку

затраты, связанные качеством продукции и сервиса (ущерб от недостаточного

уровня качества, возврат товаров, устаревание запасов и т.п.) затраты на

складскую грузопереработку и хранение затраты, связанные с процедурами

заказов

|

|

Время

логистических циклов

|

время

составляющих цикла заказа время пополнения запасов и обработки заказов

потребителей время доставки заказа время подготовки и комплектации заказа

время цикла закупки товаров время цикла подготовки отчетов

|

|

Производительность

|

количество

обработанных заказов в единицу времени грузовые отправки на единицу складских

мощностей и грузовместимости транспортных средств использование складского

пространства количество операций грузопереработки в час общие логистические

издержки на единицу инвестированного в складские запасы капитала общие

логистические издержки на единицу складского товарооборота

|

Примечание - Источник: [10, с. 98]

Большинство показателей эффективности,

приведенных в таблице 1.2, может быть оценено количественно, что имеет большое

значение для повышения достоверности контроля логистического процесса на складе

и принятия правильных управленческих решений. Система показателей может быть

расширена другими критериями и показателями эффективности в зависимости от

целей анализа, синтеза или управлении складскими системами.

2. Анализ управления складированием

запасов на складе ОАО «Борисовский мясокомбинат»

2.1 Организационно-экономическая

характеристика предприятия

ОАО «Борисовский мясокомбинат» -

это современное мясоперерабатывающее предприятие, расположенное в городе

Борисове (мясокомбинат Беларуси), оснащенное всем необходимым оборудованием для

выпуска качественной продукции достаточно широкого ассортимента. В состав

мясокомбината входит 4 основных цеха: колбасный цех, специализированный цех по

выпуску сырокопченых колбасных изделий, мясожировой цех и холодильник.

Мясокомбинат имеет столовую, пионерский лагерь и социально-бытовой комплекс, в

который входят общежитие, гостиница, парикмахерская, тренажерный зал. В конце

2004 года состоялось открытие фирменного ресторана ОАО «Борисовский

мясокомбинат» «Королевская охота». C 2006 года функционирует и расширяет свой

комплекс услуг охотничье хозяйство «Королевская охота».

Работают 16 фирменных магазинов по Беларуси,

расположенных в г. Минске, г. Борисове, г. Жодино. Фирменная торговля ОАО

Борисовский мясокомбинат в Беларуси обеспечивает более 16% товарооборота

предприятия. Планируется дальнейшее расширение сети фирменных магазинов в г.

Минске, а также создание там оптовой базы. Кроме того, продукция реализуется на

рынок Российской Федерации в г. Москва через оптовый склад представительства,

учредителем которого является ОАО «Борисовский мясокомбинат», а также на рынки

городов Санкт-Петербург, Смоленск, Солнечногорск и Великие Луки. Развитие

экспортных поставок является одним из приоритетных направлений по расширению

зоны и объемов поставок продукции.

Вся выпускаемая предприятием продукция проходит

необходимые биохимические, санитарно-химические и органолептические испытания.

Постоянный тщательный контроль качества выпускаемой продукции обеспечивает

современная, обеспеченная всем необходимым оборудованием производственная

лаборатория.

Проводится постоянное обновление парка

технологического оборудования. На ОАО «Борисовский мясокомбинат» установлено и

функционирует оборудование ведущих западноевропейских производителей. В 2005

году введена в эксплуатацию новая пельменная линия с технологией домашней

лепки. Здесь выпускаются абсолютно новые оригинальные пельмени под торговой

маркой «Кулинарное раздолье», способные удовлетворить вкус самых искушенных

ценителей данного продукта.

На предприятии вырабатывается более 400

наименований изделий. К основанной продукции, вырабатываемой ОАО «Борисовский

мясокомбинат», относятся:

- колбасные изделия;

- продукты из свинины и говядины;

- полуфабрикаты;

- пельмени;

- мясо: говядина, свинина,

конина;

- субпродукты 1 и 2 категории;

- шкуры;

- эндокринно-ферментное сырьё;

- сухие животные сырьё.

На сегодняшний день мощность основного

производства предприятия составляет порядка 40 тонн колбасных изделий оптом и

13 тонн полуфабрикатов в сутки. Визитной карточкой ОАО «Борисовский

мясокомбинат» в течение последних 35 лет были сырокопченые и сыровяленые

колбасные изделия. В Республике Беларусь нет аналогичного цеха сырокопченых

колбасных изделий, с шахтным методом копчения.

Высокое качество продукта обеспечивается

подбором высококачественного сырья и специй, высоким уровнем дизайна маркировки

и упаковки. Профессионализм работников предприятия, строжайшее соблюдение

технологических режимов на всех стадиях производства создают незабываемый вкус

и аромат и позволяют сохранить производство традиционных сырокопченых колбасных

изделий.

ОАО «Борисовский мясокомбинат» производит

полуфабрикаты только из мяса, полученного от скота собственного убоя.

Ассортимент фаршей, вырабатываемых ОАО

«Борисовский мясокомбинат», разработан так, чтобы любой покупатель смог выбрать

то, что ему необходимо. Говяжьи и свиные, комбинированные мясные и

мясорастительные с использованием высококачественных соевых белков - все эти

фарши постоянно присутствуют в ассортименте.

Сырые колбасы ‒ это полуфабрикаты, в

основе приготовления которых лежат белорусские национальные традиции.

Натуральные колбасы, изготовленные из высококачественного мяса, и

мясорастительные, разработанные специалистами ОАО «Борисовский мясокомбинат», с

применением высококачественных пищевых добавок, позволяют сэкономить время,

необходимое для приготовления обеда или ужина. А оригинальные способы

приготовления позволяют открыть новые вкусовые качества этих изделий.

Стратегическая цель ОАО «Борисовский

мясокомбинат» ‒ занять устойчивое положение по производству и реализации

в Республике Беларусь и регионах Российской Федерации за счет производства

высококачественной, конкурентоспособной и безопасной для жизни и здоровья

человека продукции.

ОАО «Борисовский мясокомбинат» гарантирует

безопасность выпускаемой продукции, реализовывая принципы и положения по всем

направлениям осуществления технологических процессов и видов деятельности

через:

- соблюдение требований

законодательства Республики Беларусь, Российской Федерации в сфере безопасности

продовольствия на основе Закона «О санитарно - эпидемиологическом благополучии

населения»;

- управления разработанной

системой мониторинга, позволяющей обеспечить контроль ККТ на основе планируемых

мер или наблюдений;

- качественное, своевременное и

результативное выполнение основ законодательства Республики Беларусь, в

частности «О защите прав потребителей», «О безопасности продуктов питания и

продовольственного сырья для жизни и здоровья человека»;

- всестороннее и жесткое

применение при планировании, осуществлении производственных процессов

ветеринарно-санитарных правил Республики Беларусь и Российской Федерации;

- обеспечение стабильности

технологических процессов применительно к качеству и безопасности продукции на

основе строгой производственной дисциплины, управлении рисками на всех стадиях

жизненного цикла продукции, начиная с взаимодействия с хозяйствами при

получении сырья, и до конечного потребителя; включая этапы хранения и

реализации, основываясь на принципах системы ХАССП;

- содействие осуществлению

государственного и ведомственного контроля и надзора за выполнением

обязательных требований ТНПА, НД при производстве продукции путем проведения

непрерывного контроля и мониторинга технологических процессов, критических

пределов и установленных ККТ.

ОАО «Бобруйский мясокомбинат» стремится

удовлетворять требования к качеству и безопасности выпускаемой продукции,

учитывая анализ информации, поступившей от потребителей, через

совершенствование процессов жизненного цикла продукции, активизируя

взаимовыгодные отношения со всеми заинтересованными сторонами. Стабильно

высокое качество продукции ОАО «Бобруйский мясокомбинат», эффективные связи с

потребителями и поставщиками - объективные преимущества комбината.

Организационная структура управления ОАО

«Борисовский мясокомбинат» представлена в приложении А.

На предприятии используется

линейно-функциональная структура управления.

Высшим органом ОАО «Борисовский мясокомбинат»

является общее собрание акционеров. Руководство текущей деятельностью

предприятия осуществляется единоличным исполнительным органом (генеральным директором),

компетенция которого определена уставом (учредительными документами).

Генеральный директор имеет право делегировать

часть своих полномочий (что и происходит в ОАО «Борисовский мясокомбинат»)

своим заместителям или руководителям подразделений (согласно их должностных

инструкций), к которым относятся менеджеры среднего и низшего звена.

К менеджерам высшего звена относятся начальники

цехов, а так же заместители руководителей подразделений (они так же делегируют

свои полномочия, но уже менеджерам низшего звена). Менеджеры низшего звена -

мастера участков каждого цеха и бригадиры бригад основных рабочих.

Для анализа деятельности ОАО «Борисовский

мясокомбинат» проанализируем основные технико-экономические показатели

деятельности предприятия. Данные для анализа представлены в таблице 2.1.

Таблица 2.1 - Анализ основных

технико-экономических показателей ОАО «Борисовский мясокомбинат»

|

Наименование

показателя

|

2012

год

|

2013

год

|

2014

год

|

Изменения

|

|

|

|

|

Абсолютное

|

Относительное

|

|

|

|

|

2013/

2012

|

2014/

2013

|

2013/

2012

|

2014/

2013

|

|

Выручка

от реализации, млн. руб.

|

177842

|

218483

|

254765

|

40641

|

36282

|

122,85

|

116,61

|

|

Себестоимость

продукции, млн. руб.

|

136433

|

169838

|

196167

|

33405

|

26329

|

124,48

|

115,50

|

|

Численность

персонала, чел.

|

809

|

814

|

823

|

5

|

9

|

100,62

|

101,11

|

|

Выработка

на одного работающего, млн. руб.

|

219,8

|

268,4

|

309,6

|

48,577

|

41,150

|

122,10

|

115,33

|

|

Фонд

оплаты труда, млн. руб.

|

35048,8

|

37127,4

|

41089,4

|

2078,6

|

3962

|

105,93

|

110,67

|

|

Среднемесячная

заработная плата, млн. руб.

|

3,610

|

3,801

|

4,161

|

0,191

|

0,360

|

105,28

|

109,46

|

|

Среднегодовая

стоимость основных средств, млн. руб.

|

69719

|

82118

|

83519

|

12399

|

1401

|

117,78

|

101,71

|

|

Фондоотдача,

руб./руб.

|

2,551

|

2,661

|

3,050

|

0,110

|

0,390

|

104,30

|

114,65

|

|

Затраты

на 1 рубль продукции, руб.

|

0,767

|

0,777

|

0,770

|

0,010

|

-0,007

|

101,33

|

99,05

|

|

Прибыль

от реализации, млн. р.

|

41409

|

48645

|

58598

|

7236,0

|

9953,0

|

117,47

|

120,46

|

|

Чистая

прибыль, млн. руб.

|

2338

|

582

|

830

|

-1756

|

248,0

|

24,89

|

142,61

|

|

Рентабельность

продаж, %

|

1,315

|

0,266

|

0,326

|

-1,048

|

0,059

|

-

|

-

|

|

Рентабельность

производства, %

|

1,714

|

0,343

|

0,423

|

-1,371

|

0,080

|

-

|

-

|

Примечание - Источник: собственная разработка на

основании данных предприятия.

Численность персонала предприятия составила на

конец 2014 года 823 человека, что на 14 человек больше в сравнении с 2012

годом.

Фондоотдача за анализируемый период увеличилась

до 3,050 руб./руб. в 2014 году, с 2,661 руб./руб. в 2013 году и 2,551 руб./руб.

в 2012 году.

Себестоимость продукции составила за 2014 году -

196167 млн. руб., за 2013 год - 169838 млн. руб., а за 2012 год - 136433 млн.

руб., таким образом, наблюдается ежегодный рост себестоимости продукции.

Затраты на рубль продукции отражают соотношение

того сколько нужно вложить в производство продукции, чтобы получить 1 рубль

товарной продукции, за 2012 год данный показатель составил 0,767 руб., за 2013

год 0,777 руб., а за 2014 год 0,77 руб., таким образом, данный показатель

незначительно уменьшился в 2014 году в сравнении с 2013 годом.

В целом анализируя основные

технико-экономические показатели деятельности предприятия можно отметить

стабильность в его развитии.

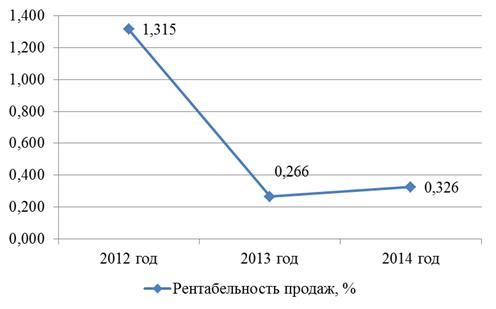

Представим на рисунке 2.1 и 2.2 динамику

показателей рентабельности продаж и рентабельности производства.

Рисунок 2.1 - Динамика

рентабельности продаж

Примечание - Источник: собственная разработка на

основании данных предприятия.

Таким образом, можно отметить, что

рентабельность продаж за анализируемый период снизилась и находится на отметке

чуть более 0,3% за 2014 год, в тоже время в 2013 году наблюдалось падение

рентабельности продаж более чем на 1,049% в сравнении с 2012 годом.

Рисунок 2.3- Динамика рентабельности

производства

Примечание - Источник: собственная разработка на

основании данных предприятия.

Анализируя динамику рентабельности производства,

наблюдается снижение показателя с 1,714% в 2012 году до 0,423% в 2014 году, в

общем, стоит отметить, рентабельность производства находится на невысоком

уровне.

2.2 Анализ системы складирования

материальных ресурсов и готовой продукции на предприятии

склад запас логистический продукция

Структура и состав складов

предприятия представлена на рисунке 2.4.

Рисунок 2.4 - Структура и состав

складов предприятия

Примечание - Источник: собственная разработка на

основании данных предприятия.

Организация работ по

складированию запасов сырья и готовой продукции предусматривает приемку,

размещение, хранение, подготовку к выдаче и выдачу материалов, а также учет

движения материалов. За порядок на складе, сохранность и учет движения ТМЦ

несет ответственность заведующий складом. Завоз материалов производится по

планам ОМТС.

Основное назначение складов в

ОАО «Борисовский мясокомбинат»:

) обеспечение качественной и

количественной сохранности произведенной продукции и покупных ТМЦ;

) концентрация необходимых

запасов ТМЦ и обеспечение бесперебойного снабжения производства и потребителей

готовой продукции.

К главным задачам складского

хозяйства комбината относятся:

) организация рациональной системы

складских работ с минимальными издержками;

) эффективное использование

складских площадей и объемов, а также подъемно-транспортного оборудования и

устройств для формирования и хранения грузов (поддонов, стеллажей и т. п.);

) выявление и мобилизация излишних

и сверхплановых запасов материальных ценностей, содействие их правильному рас

ходу согласно нормам и с учетом использования отходов и повторного

использования тары;

) обеспечение централизованной

доставки товаров и других материалов потребителям.

Запасы готовой продукции на

складах представлены в таблице 2.2.

Таблица 2.2 - Запасы готовой

продукции на складах комбината

|

январь-сентябрь

|

январь-декабрь

|

|

Объем

производства продукции, млн. руб.

|

Запасы

готовой продукции на складах предприятий на 01.10.2014 г.

|

Соотношение

запасов готовой продукции и среднемесячного объема производства на 01.10.2014

г., %

|

Объем

производства продукции, млн. руб.

|

Запасы

готовой продукции на складах предприятий на 01.01.2015 г.

|

Соотношение

запасов готовой продукции и среднемесячного объема производства на 01.01.2015

г., %

|

|

за

период

|

средне-месячн.

выпуск

|

млн.

руб.

|

в

днях

|

|

за

период

|

средне-месячн.

выпуск

|

млн.

руб.

|

в

днях

|

|

|

229

662

|

25

518

|

39

727

|

34,3

|

155,68

|

294

189

|

24

515,75

|

39

424

|

34,2

|

160,82

|

Примечание - Источник: собственная разработка на

основании данных предприятия.

Таким образом, годовые запасы

готовой продукции на складах составили 31970 млн. руб. или десятидневный объем

производства.

В таблице 2.3 представим запасы

исходного сырья на складах комбината.

Таблица 2.3 -

Запасы исходного сырья на складах комбината

|

Наименование

сырья (материала)

|

Ед.

изм.

|

2013

г.

|

2014

г. Итого

|

|

Всего

сырья

|

тонн

|

37

272

|

45

630

|

|

Говядина

|

тонн

|

19

786

|

25

925

|

|

Коровы,

молодняк весом до 350 кг (высш. уп.), быки (бугаи) и телята 1 кат.

|

тонн

|

15

301

|

16

496

|

|

молодняк

весом 350-399 кг

|

тонн

|

94

|

108

|

|

молодняк

весом 400 кг и более

|

тонн

|

1

065

|

2

963

|

|

Коровы,

молодняк средней упит. быки и телята 2 кат.

|

тонн

|

1

741

|

2

156

|

|

Коровы,

молодняк ниже средней упит.

|

тонн

|

341

|

2

694

|

|

Коровы,

молодняк, быки (бугаи) и телята тощие

|

тонн

|

1

243

|

1

509

|

|

Свинина

|

тонн

|

17

439

|

19

705

|

|

1

категории

|

тонн

|

11

475

|

11

394

|

|

2

категории

|

тонн

|

4

048

|

5

764

|

|

3

категории

|

тонн

|

1

574

|

1

971

|

|

4

категории

|

тонн

|

252

|

576

|

|

нестандарт

|

тонн

|

90

|

0

|

|

Конина

|

тонн

|

47

|

0

|

Примечание - Источник: собственная разработка на

основании данных предприятия.

Практически по всем видам сырья

в 2014 году объемы складских запасов увеличились.

ОАО «Борисовский комбинат»

использует в своей складской деятельности следующие погрузчики, таблица 2.4.

Таблица 2.4 -

Характеристика погрузчиков предприятия

|

Наименование

|

Характеристика

|

|

Количество

|

Описание

|

|

KOMATSU

FD30 2003г.

|

4

|

Грузоподъемность

3000kg, высота подъема 3.7 метра.

|

|

Goodsense

FD30B-W1 2011г.

|

2

|

Грузоподъемность

3000kg, высота подъема 3 метра.

|

|

Goodsense

FD15B-W1 2010 г.

|

2

|

Грузоподъемность

3500kg, высота подъема 3 метра.

|

Таким образом, в складском

хозяйстве комбината имеется восемь погрузчиков, два из них используются в

качестве подменного фонда.

Продукция складируется с

соблюдением всех условий хранения. На складах ОАО «Борисовский мясокомбинат»

действуют специальные режимы для хранения мяса, мясных полуфабрикатов и

колбасных изделий. Складские помещения оснащены холодильными камерами,

коптильными, кондиционерами.

На хранение мясо размещается в

холодильнике, имеющего камеры хранения замороженного мяса емкостью 1000 тонн.

Готовая продукция до отправки потребителю сохраняется здесь же в отдельных

секциях.

В зависимости от задач

холодильной обработки и предполагаемых сроков хранения мясо и мясопродукты

подвергают охлаждению, подмораживанию и замораживанию.

Холодильное оборудование,

применяемое на ОАО «Борисовский мясокомбинат», предназначено для холодильной

обработки и хранения мяса и продуктов его переработки. На мясокомбинате

используется универсальное оборудование, позволяющее наряду с холодильной

обработкой также и хранить продукцию, к данному оборудованию относят

холодильные шкафы и сборные холодильные камеры.

В таблице 2.5 представим особенности

складирования основных видов готовой продукции и мясного сырья на мясокомбинате.

Таблица 2.5 -

Особенности складирования мясного сырья и готовой продукции на мясокомбинате

|

Наименование

продукции

|

Характеристика

скоадирования

|

|

Тара

для складирования и хранения

|

Описание

|

|

Сосиски,

сардельки

|

Поддоны,

ящик,

тележки для транспортировки

|

длина

ящика 0,5 м; ширина ящика 0,25 м; высота ящика 0,3 м; высота укладки 2 м.

|

|

Колбасы,

ветчины

|

Поддоны,

ящик,

тележки для транспортировки

|

длина

ящика 0,5 м; ширина ящика 0,3 м; высота ящика 0,4 м; высота укладки 3 м.

|

|

Полуфабрикаты

|

Поддоны,

ящик,

тележки для транспортировки

|

502х332х155

Конусный. Сплошной. Пломбируется Загрузка 15 кг. Объем 22 л.

|

|

Мясо

|

Поддоны,

ящик,

тележки для транспортировки

|

600х400х220

Конусный. Сплошной. от -45°С до +110°С

|

|

Туши

|

Хранение

в подвешеном состоянии

|

-

|

Примечание - Источник: собственная разработка на

основании данных предприятия.

Готовая мясная продукция после

изготовления поступает в отдельную секцию холодильника для хранения, где

хранятся в ящиках. Колбасные изделия упаковывают в ящики из гофрированного

картона или в многооборотные полимерные ящики.

Тара для колбас должна быть

чистой, сухой, без плесени и постороннего запаха. Многооборотная тара должна

иметь крышку. При отсутствии крышки допускается покрывать тару оберточной

бумагой. Масса брутто не должна превышать 40 кг. В каждый ящик упаковывают

колбасы одного наименования и одной даты изготовления. Упаковывание продукции

производят не позднее, чем через 30 мин после поступления на склад. Срок

хранения продукции с момента окончания технологического процесса изготовления

до начала процесса упаковывания не должен превышать 2 суток.

Основная масса грузов приходится на продукцию,

фасованную в мелкую потребительскую тару, которая затем пакетируется в

укрупненные единицы.

Хранение мясной готовой продукции осуществляется

в штабелях, сложенных из пакетов в два или три яруса по высоте (3-4 м), а также

на стеллажах, которые обеспечивают доступность к любому грузу во время

хранения. На мясокомбинате обеспечивается правильное ведение процессов

холодильной обработки и хранения мяса и мясопродуктов, то есть холодильник и

его оборудование содержится в надлежащем техническом и санитарном состоянии.

Холодильные камеры, их тамбуры и двери, прилегающие к ним коридоры, вестибюли,

платформы и другие складские помещения отремонтированы, продезинфицированы,

побелены, прокрашены и просушены.

Приемка мяса от цеха первичной переработки скота

на холодильник. Туши и полутуши поступают подвешенными за ахилловы сухожилия

задних ног.

2.3 Оценка эффективности управления

запасами на складе предприятия

Определим, какое место занимают непосредственно

материальные ресурсы в составе самих запасов комбината. Проведем анализ запасов

ОАО «Борисовский мясокомбинат» за период 2013-2014 гг., таблица 2.6.

Таблица 2.6 - Анализ структуры

материально-производственных запасов

|

Показатель

|

2013

г.

|

2014

г.

|

|

млн.

руб.

|

Уд.

вес, %

|

млн.

руб.

|

Уд.

вес, %

|

|

Сырье,

материалы

|

174319

|

74,7

|

230567

|

80,6

|

|

Затраты

в НЗП

|

10805

|

4,6

|

5281

|

1,8

|

|

Готовая

продукция

|

38290

|

16,9

|

39424

|

13,4

|

|

Расходы

будущих периодов

|

6293

|

2,7

|

9498

|

3,3

|

|

Товар

и готовая продукция отгруженные

|

2447

|

1,01

|

2410

|

0,8

|

|

Итого

запасов

|

233288

|

100

|

286046

|

100

|

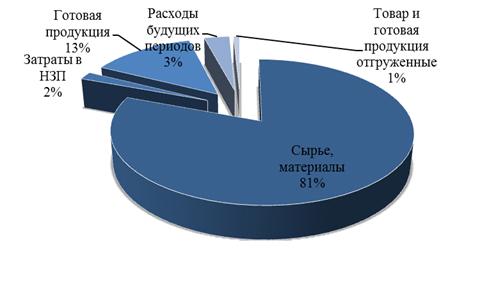

Как видно из таблицы 2.6, наибольший удельный

вес в составе материально-производственных запасов комбината в 2014 году

занимали сырье и материалы, которые составляли 80,6 %. В 2014 году доля

материальных ресурсов увеличилась на 5,9%. Готовая продукция как в 2013 г., так

и в 2014 г. занимала второе место в составе материально- производственных

запасов. В 2014 году ее доля составляла 13,4 % в общей сумме. В 2013 году составляла

16,9%.

Ниже на рисунке 2.5 рассмотрим структуру запасов

за 2014 год.

Рисунок 2.5 - Структура запасов за

2014 г.

Примечание - Источник: собственная разработка на

основании данных предприятия.

Таким образом, можно сделать вывод, что запасы

занимают существенную долю в составе активов ОАО «Борисовский мясокомбинат».

Динамика изменения запасов является положительной. В структуре

материально-производственных запасов наибольшую долю составляли в конце

анализируемого периода сырье и материалы.

Отсутствие отдела логистики, или же просто,

логистического подхода к управлению запасами привело к тому, что в ОАО

«Борисовский мясокомбинат» значительно увеличились запасы сырья и материалов. В

таблице 2.7 представим анализ затраченных материальных затратов на производство

продукции и объем сырья и материалов, находящихся на складах комбината.

Таблица 2.7 - Динамика использования

запасов

|

Показатель

|

2013

год

|

2014

год

|

Отклонения

|

%

Роста

|

|

Выручка

от реализации

|

218

483

|

254

765

|

36

282

|

116,61

|

|

Себестоимость

реализованной продукции

|

169

838

|

196

167

|

26

329

|

115,50

|

|

Материальные

затраты

|

91

920

|

97

973

|

6

053

|

113,2

|

|

Запасы

материальных ресурсов на складах

|

174

319

|

230

567

|

56

248

|

132,3

|

|

Запасы

готовой продукции на складах

|

38

290

|

39

424

|

1

134

|

103,0

|

Примечание - Источник: собственная разработка на

основании данных предприятия.

Таким образом, можно отметить, что материальные

затраты в себестоимости реализованной продукции занимают приблизительно 50%, за

2014 год. На предприятии имеется большой объем материальных запасов. При

потребности за 2014 год материальных ресурсов на сумму в 97973 млн. руб., на

складах предприятия на конец года имеется запас сырья и материалов на сумму в

230567 млн. руб. Данная тенденция имеет место расти ежегодно, так сумма

материальных запасов увеличилась в сравнении с 2013 годом на 56248 млн. руб.

Очевидно, что такие большие объемы запасов предприятию не нужны, но они

закупаются, следовательно, происходит вымывание оборотных средств компании. В

результате нерационального управления запасами, которые отправляются в

производство, в компании растут объемы готовой продукции. На складах, за 2014

год сумма готовой продукции увеличилась на 1134 млн. руб.

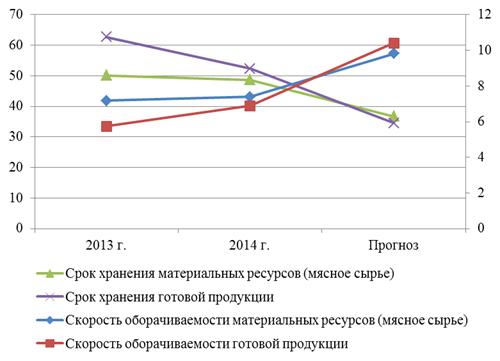

В таблице 2.8 представим показатели,

характеризующие эффективность складирования запасов.

Таблица 2.8 - Показатели,

характеризующие эффективность складирования запасов

|

Показатель

|

2013

г.

|

2014

г.

|

Отклонение

(+/-)

|

|

Скорость

оборачиваемости материальных ресурсов (мясное сырье)

|

7,184

|

7,393

|

0,209

|

|

Скорость

оборачиваемости готовой продукции

|

5,738

|

6,883

|

1,145

|

|

Срок

хранения материальных ресурсов (мясное сырье)

|

50,111

|

48,695

|

-1,416

|

|

Срок

хранения готовой продукции

|

62,739

|

52,303

|

-10,436

|

Примечание - Источник: собственная разработка на

основании данных предприятия.

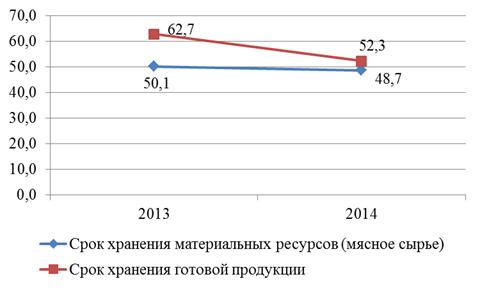

Увеличение скорости оборота материальных

ресурсов и готовой продукции отражает положительную динамику в управлении

складирования продукции на мясокомбинате.

Отобразим на рисунке 2.6 изменение срока

хранения запасов на складе мясокомбината.

Рисунок 2.6 -

Изменение срока хранения запасов на складе мясокомбината

Примечание - Источник: собственная разработка на

основании данных предприятия.

Таким образом, вследствие роста скорости

оборачиваемости запасов снижаются сроки хранения материальных ресурсов и

готовой продукции на складах ОАО «Борисовский мясокомбинат», что в свою очередь

положительно характеризует управления складированием запасов на предприятии.

3. Пути оптимизации управления

складированием материальных ресурсов и готовой продукции в ОАО «Борисовский

мясокомбинат»

3.1 Разработка мероприятий по

оптимизации системы складирования запасов

Склад готовой продукции мясокомбината -

идеальное место для внедрения системы управления складом (WMS). Чтобы понять,

зачем мясокомбинату WMS - стоит напомнить основные трудности при управлении

товарными запасами:

- продукция имеет ограниченный срок годности (от

нескольких суток до 30-60 дней);

- один и тот же продукт производится в

разных вариантах (натуральная и искусственная оболочка, модифицированная

газовая среда, порционный кусок и нарезка, жесткий контейнер и п/э пакет, и

т.д.). Это приводит к разрастанию количества SKU даже при сравнительно скромном

ассортименте;

- как правило, имеется весовая

продукция и «усушка» продукта на складе;

- клиенты могут иметь специальные

требования по срокам годности (например, отгрузка в торговые сети с остатком

срока годности не менее 85%);

- одновременно происходят как оптовые

отгрузки дистрибьюторам, так и отгрузки розничным клиентам (например, в свою

фирменную розницу);

- легкость в сбыте продукции (ларьки,

рынки) делает рентабельными сложные схемы хищения продукции со склада.

Если управление продукции на складе

мясокомбината не автоматизировано при помощи WMS, то при увеличении объемов

запасов материальных ресурсов и готовой продукции возникают проблемы:

- нельзя быстро набрать новых людей на склад - они

путают продукцию с похожими наименованиями;

- что где лежит - знают только опытные

работники склада (и они не всегда готовы делиться своими знаниями);

- кладовщики не хотят выбирать

продукцию по срокам годности - а ставят ту, которую проще достать.

Что дает внедрение WMS на мясокомбинате. При

внедрении WMS на мясокомбинате, руководитель предприятия и начальник склада

прописывают технологию работы с товаром, а WMS обеспечивает ее выполнение.

После внедрения WMS, компьютерная система будет знать - где располагается

товар, и как его нужно собирать. Он же выдаст каждому сотруднику индивидуальные

указания, что нужно делать:

- новому сотруднику достаточно 15-20 минут

инструктажа, чтобы начать работать на складе мясокомбината с WMS;

- от людей не требуется знать

ассортимент продукции - система WMS сама направит их в нужное место склада;

- все ограничения заказов выполняются автоматически

- WMS не дает собрать на складе заказ с ошибкой;

- заказы обезличиваются, снижается

вероятность сговора и хищений по цепочке: кладовщик-водитель-клиент;

- обеспечивается отслеживаемость ящика

- возможность быстро расследовать конфликтные ситуации. Возможна увязка по

временным меткам с системой видеонаблюдения склада;

- нет необходимости выделять людей на

контроль собранных заказов.

При выборе системы автоматизации склада, вне

зависимости от его размера и специфики, заказчика интересует конечный продукт, который

призван решить, среди прочих, задачи, наиболее часто возникающие на складе:

- оптимизация использования складских площадей и

объемов;

- сокращение затрат на складское

хранение;

- уменьшение времени на проведение

всех складских операций;

- уменьшение количества ошибочных

складских операций;

- повышение точности и оперативности

учета товарно-материальных ценностей;

- минимизация потерь, связанных с

критичностью сроков реализации товаров;

- наиболее эффективная организация

работы складских работников.

«1С:Предприятие 8. Мясокомбинат» разработан на

базе «1С:Предприятие 8. Управление производственным предприятием» и включает в

себя помимо отраслевого функционала все возможности базовой конфигурации.

Использование подсистемы управления складом

(запасами) позволяет эффективно организовать складское хозяйство и повысить

производительность труда работников склада, сотрудников снабженческо-сбытовых

структур, а также предоставляет оперативную и развернутую информацию

коммерческому директору предприятия.

В системе реализован детальный оперативный учет

материалов, продукции и товаров на складах, обеспечивается полный контроль

запасов ТМЦ на предприятии. Все складские операции фиксируются с помощью

соответствующих документов. Подсистема позволяет:

- осуществлять управление остатками ТМЦ в

различных единицах измерения на множестве складов;

- вести раздельный учет собственных

товаров, товаров, принятых и переданных на реализацию, возвратной тары;

- осуществлять контроль и учет серийных номеров,

сроков годности и сертификатов;

- контролировать правильность списания

серийных номеров и товаров с определенными сроками годности и сертификатами;

- задавать произвольные характеристики

партии (цвет, размер и т.д.) и вести партионный учет в разрезе складов;

- учитывать ГТД и страну

происхождения;

- комплектовать и разукомплектовывать

ТМЦ;

- осуществлять функции ордерного учета

и резервирования ТМЦ.

Доступна информация по состоянию складских

запасов в любых аналитических разрезах с высокой детализацией: до уровня

характеристик товаров (цвет, размер, габариты и т.д.), или до уровня серийных

номеров и сроков годности товаров. Предусмотрена возможность получения

стоимостных оценок складских запасов по себестоимости и потенциального объема

продаж в отпускных ценах.

Для каждого склада настраивается своя топология

и ведется своя документация. Перемещение с одного склада на другой выполняется

как две операции - отгрузка со склада-поставщика и приход на склад-получатель.

Это связано с разделением материальной ответственностью сотрудников складов -

каждый отражает в системе свою операцию, независимо от другого.

Для ведения списка складов компании, где

хранится товар, предназначен справочник «Склады (склады компании)». Элементы

складов справочника «Склады (места хранения)» используются во всех документах,

связанных с движением товаров.

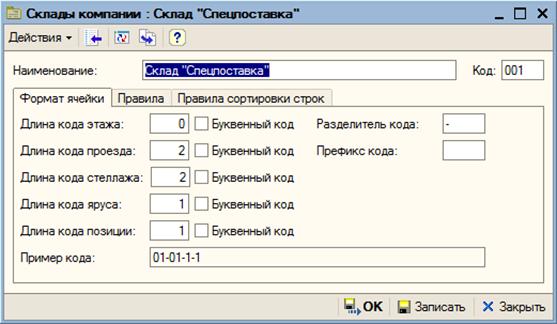

На рисунке 3.1 представлена форма элемента

справочника «Склады».

Рисунок 3.1 - Форма

ввода/редактирования справочника «Склады (склады компании)», закладка «Формат

ячейки»

Примечание - Источник: [16].

В справочнике «Склады» также хранится информация

об основных параметрах работы склада:

- правила формирования адресов склада;

- правила размещения смешанных

транспортных единиц (разнородные товары на одном носителе);

- правила размещения грузов;

- правила размещения бракованного

товара;

- типовой для склада алгоритм подпитки

(пополнения);

- правила сортировки строк в заданиях.

Каждый склад состоит из некоторого (часто

достаточно большого) числа помещений, в которых обычно устанавливаются

стеллажи, сгруппированные по проходам. В каждом стеллаже может быть

определенное количество уровней (полок). Каждая полка может быть физически или

виртуально разбита на некие части, называемые позициями. Такой кусочек склада

считается конечной единицей хранения на складе и называется «ячейкой». В общем

виде, на складе под «ячейкой» может пониматься какая угодно его часть. Главное,

что для системы это будет единое, неделимое на более мелкие части пространство,

в котором уже могут быть установлены паллеты с товаром. Ячейкой может быть весь

склад в целом, отдельное помещение, кусок пола перед стеллажом, поверхность

стола, место под паллету в стеллаже.

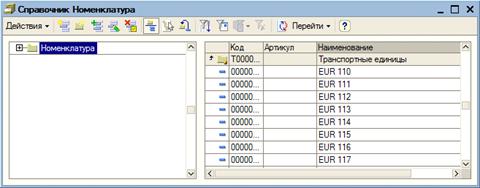

В системе «1С:Предприятие 8. Мясокомбинат»:

Управление складом» под транспортной единицей (ТЕ) следует понимать

транспортный носитель товара. Например, паллеты, короба, контейнеры и т.п., то

есть объекты, которым можно присвоить номер, дополнительно идентифицирующий

место хранения товара, рисунок 3.2.

Рисунок 3.2 - Диалог

ввода/редактирования справочников «Номенклатура» с типом «Транспортная единица»

и «Типы транспортных единиц»

Примечание - Источник: [16].

С точки зрения системы, ТЕ рассматривается как

еще один дополнительный разрез адреса хранения товара - следующий за ячейкой.

Если при приемке товара указать, что товар установлен на ТЕ, то система будет

размещать ТЕ как единое целое, при этом в системе сохраняется информация о товарном

составе ТЕ. Товар может перемещаться между ТЕ. Для регуляции сохранения

целостности ТЕ можно включать/отключать возможность разкомплектации ТЕ в

процессе подпитки зоны отбора. В системе существует возможность для каждой

ячейки склада включить/отключить отслеживание ТЕ.

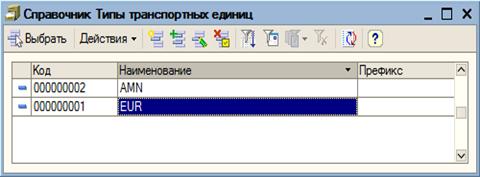

В конфигурации ведется учет материальных

ресурсов и готовой продукции в разрезе их единиц измерения. Для каждой единицы

измерения настраивается ее вес и габариты и т.д. Таким образом, всегда можно

проконтролировать, сколько товара и в каких единицах измерения присутствует в

данный момент на складе. Для задания всех возможных единиц измерения товара и

их параметров используется справочник «Единицы измерения», который подчинен

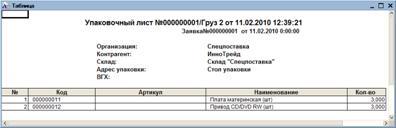

справочнику «Номенклатура». Карточка номенклатуры представлена на рисунке 3.3.

Рисунок 3.3 - Диалог

ввода/редактирования элемента справочника «Номенклатура» типа груз и печатная

форма «Упаковочный лист»

Примечание - Источник: [16].

При фактическом поступлении товара сотрудники

склада выполняют операцию приемки, в ходе которой происходит пересчет и

проверка поступившего товара. Эта операция может проводиться как с помощью ТСД,

так и без него, с отражением данных на бумаге. Информация о принятом товаре

заполняется в документе «Приемка». Если в технологии работы складского

комплекса предусмотрено планирование поступлений и использовалась «Ожидаемая

приемка», то документ «Приемка» вводится во взаимосвязи с «Ожидаемой….».

Соответственно система имеет возможность сравнить плановые данные и

фактические, представленные в этих документах. Такую информацию можно получить

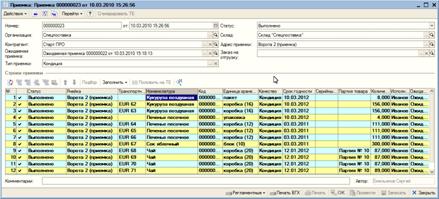

из отчетов, рисунок 3.4.

Примечание - Источник: [16].

Документ «Приемка» позволяет автоматизировать

сразу несколько функций склада:

- ввод в систему данных фактического поступления;

- формирование печатного документа по

факту приемки;

- распределение общей массы

поступающего товара по ТЕ;

- выбор зоны приемки, в которую должен

быть принят товар;

- выбор качества принимаемого товара;

- указание дополнительных параметров

товара: срок годности,серийный номер, партия;

- резервирование принятого товара под

заказ (кросс-докинг);

- инициация формирования заданий на

размещение.

Описание характеристик предлагаемой WMS

представим в таблице 3.1.

Таблица 3.1 - Описание характеристик

предлагаемой WMS

|

Параметр

|

Значение

|

|

Платформа

|

Windows

|

|

СУБД

|

MS

SQL

|

|

Количество

пользователей

|

1/5/10

|

|

Сроки

разработки и внедрения

|

2-5

месяцев

|

|

1С:Предприятие

8. Мясокомбинат, руб.

|

50

220 000

|

|

1С:Предприятие

8. Мясокомбинат для 10 пользователей + клиент-сервер, руб.

|

83

700 000

|

|

1С:Мясокомбинат,

клиентская лицензия на 1 рабочее место

|

2

430 000

|

|

Обслуживание

программного продукта (4 часа), руб.

|

1

640 000

|

Примечание - Источник: собственная разработка

.2 Экономическое обоснование и

расчет эффективности предложенных мероприятий

Обратимся к известным результатам исследований,

свидетельствующим о преимуществах применения логистических принципов организации

и управления потоковыми процессами. Согласно данным Европейской ассоциации,

сквозной мониторинг материального потока посредствам внедрения WMS

способен обеспечить повышение эффективности складирования запасов за счет их

сокращения от 30 до 70%, а по данным Промышленной ассоциации США - на 30 - 50%.

По оценкам различных зарубежных специалистов, внедрение логистики и

специализированного программного обеспечения на предприятии обеспечивает:

‒ сокращение затрат в сфере

товарооборота до 20 %;

‒ объема запасов - на 30 - 70 %;

‒ снижение себестоимости продукции

до 30% [14].

Таким образом, используя данные пропорции,

рассчитаем значение экономических показателей ОАО «Борисовский мясокомбинат» в

результате внедрения WMS,

таблица 3.2.

Таблица 3.2 - Изменения экономических

показателей в результате использования логистического подхода

|

Показатель

|

Возможные

изменения

|

2014

год

|

Прогноз

показателя

|

|

описание

|

%

|

|

|

|

Выручка

от реализации, млн. руб.

|

Рост

товарооборота

|

5

|

254

765

|

267

503

|

|

Себестоимость

продукции, млн. руб.

|

Снижение

себестоимости продукции

|

10

|

196

167

|

178

334

|

|

Прибыль

от реализации, млн. руб.

|

Рост

прибыли за счет снижения себестоимости и роста товарооборота

|

-

|

58

598

|

89

169

|

|

Рентабельность,

%

|

Увеличение

рентабельности за счет роста прибыли

|

-

|

29,87

|

50,0

|

|

Запасы

материальных ресурсов и готовой продукции, млн. руб.

|

Снижение

объема запасов

|

30

|

276

548

|

212

729

|

Примечание - Источник: собственная разработка.

Таким образом, использования логистического

подхода при управлении складированием запасов на ОАО «Борисовский мясокомбинат»

позволит компании улучшить свои экономические и финансовые показатели, а именно

возможен рост прибыли от реализации на 30571 млн. руб., рост рентабельности на

20 процентных пункта. В результате внедрения WMS

по управлению складированием материальных ресурсов и готовой продукции

сократятся запасы, что также скажется положительно на деятельности всего

предприятия, т.к. за счет высвобожденных оборотных средств предприятие сможет

погасить свои обязательства по кредитам и другим займам.

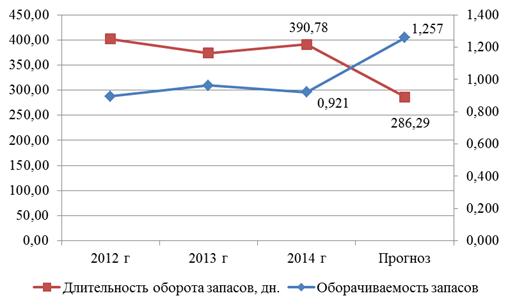

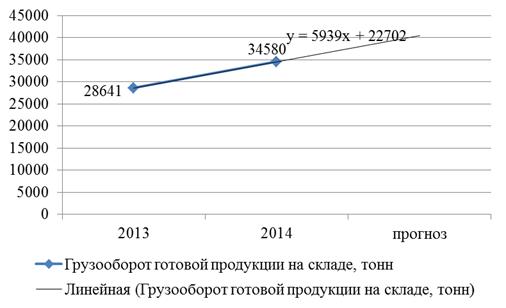

Далее рассчитаем прогнозный анализ

оборачиваемости всех товарно-материальных запасов предприятия, таблица 3.3.

Таблица 3.3 - Прогнозный анализ

оборачиваемости запасов

|

Показатели

|

2012

г

|

2013

г

|

2014

г

|

Прогноз

|

Тем

роста, %

|

|

Выручка

от реализации, млн. руб.

|

177842

|

218483

|